Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/01/2025 Dans tous les contenus

-

A te relire tu considères cet affichage comme pas normal ? La touche entrée a toujours fait un changement de paragraphe ainsi, jamais les lignes n'ont été collées (sauf shift+entrée).3 points

-

J'en avais marre des roulettes de mon séchoir qui n'arrêtaient pas de se barrer, j'en avais en stock (merci Action) donc modélisation de support qui en plus maintienne la structure (les soudures avaient tous pétées, le tous tenait avec des serflex), la il est reparti pour 10 ans... J'en ai profitée pour renforcer la jonction du milieu pour éviter que le truc se ferme tout seul quant on le déplace, bon on ne peut plus le fermer mais par grave on ne le fermait déjà pratiquement pas.3 points

-

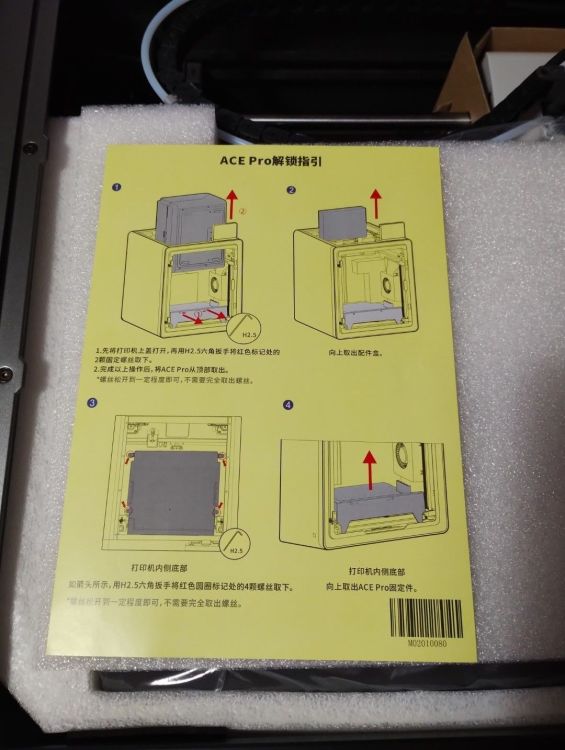

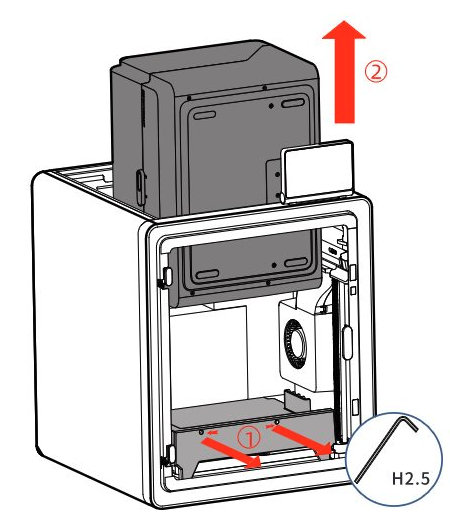

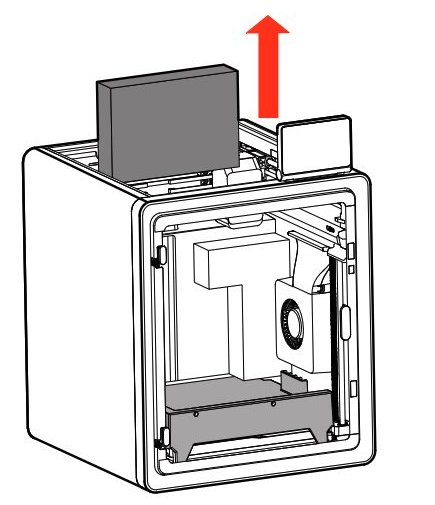

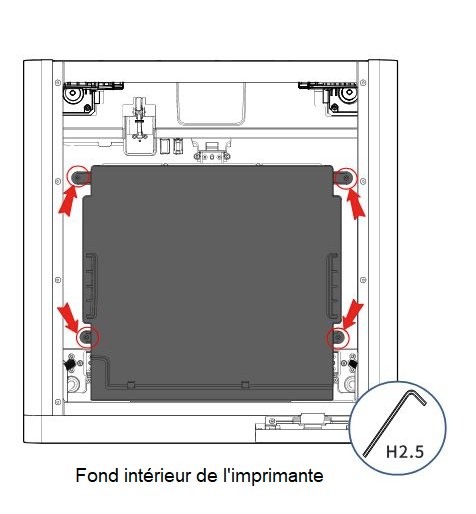

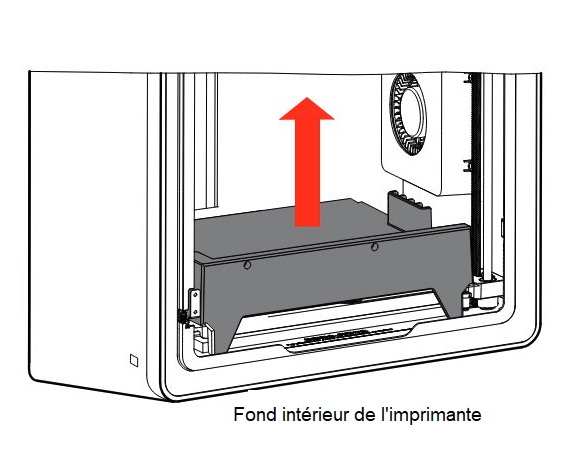

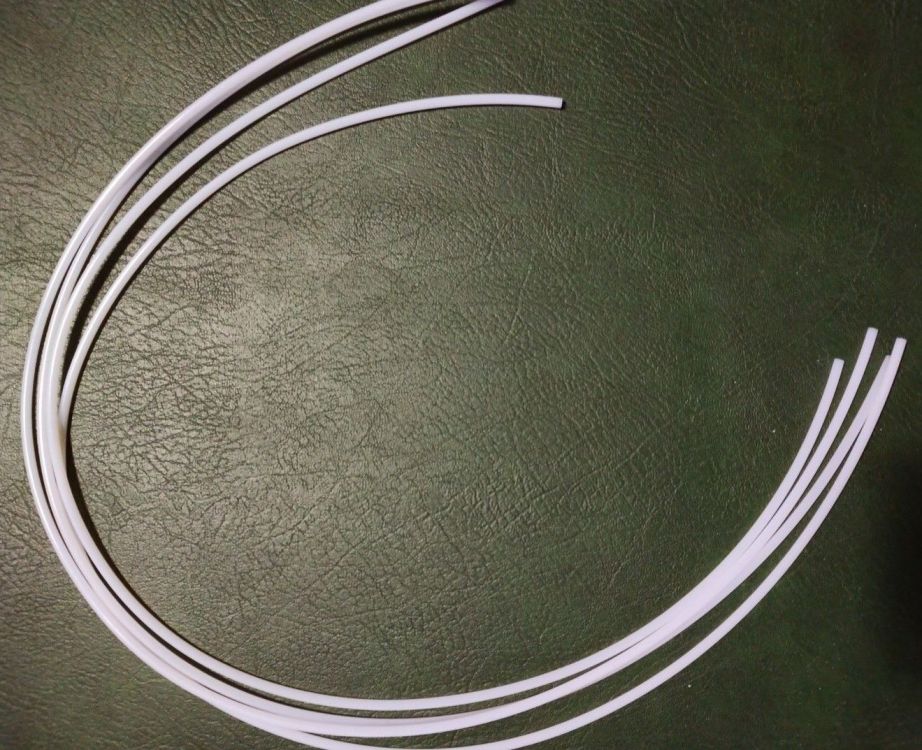

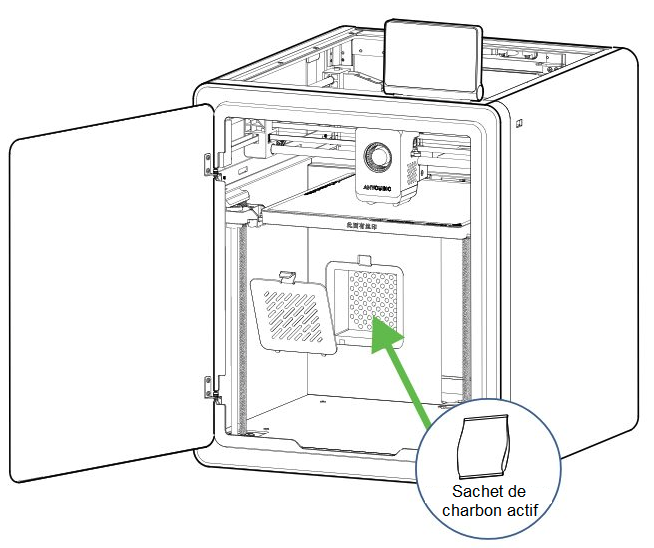

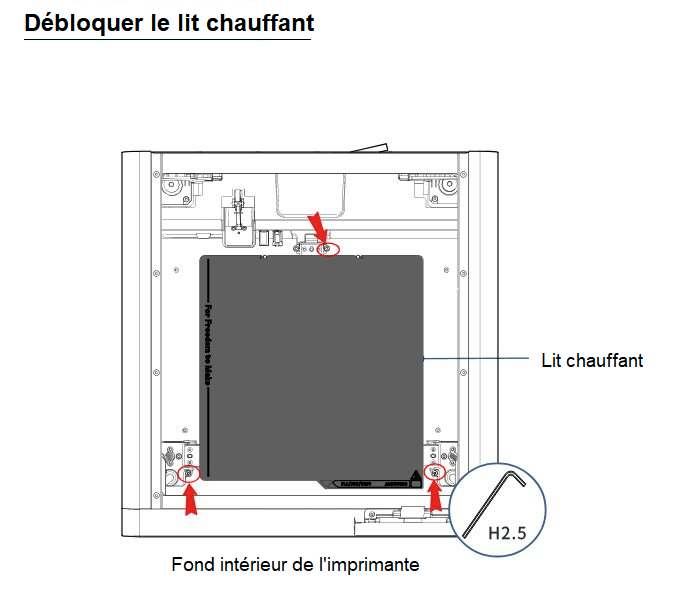

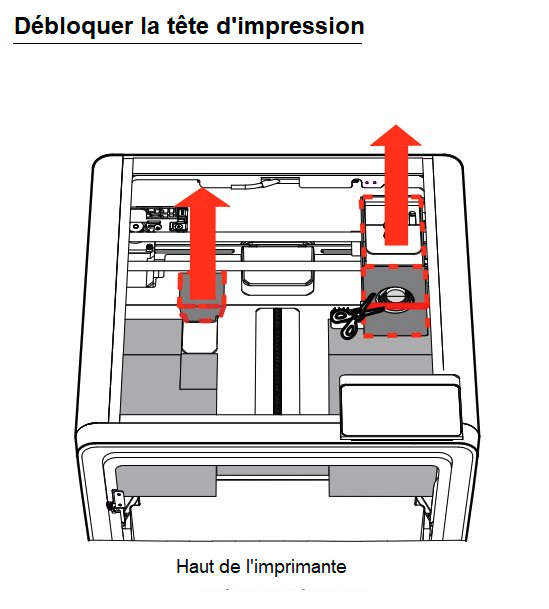

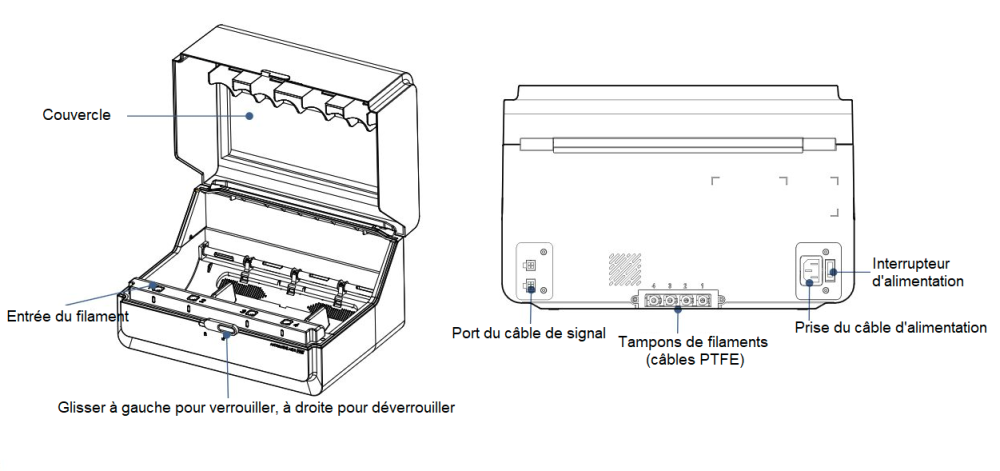

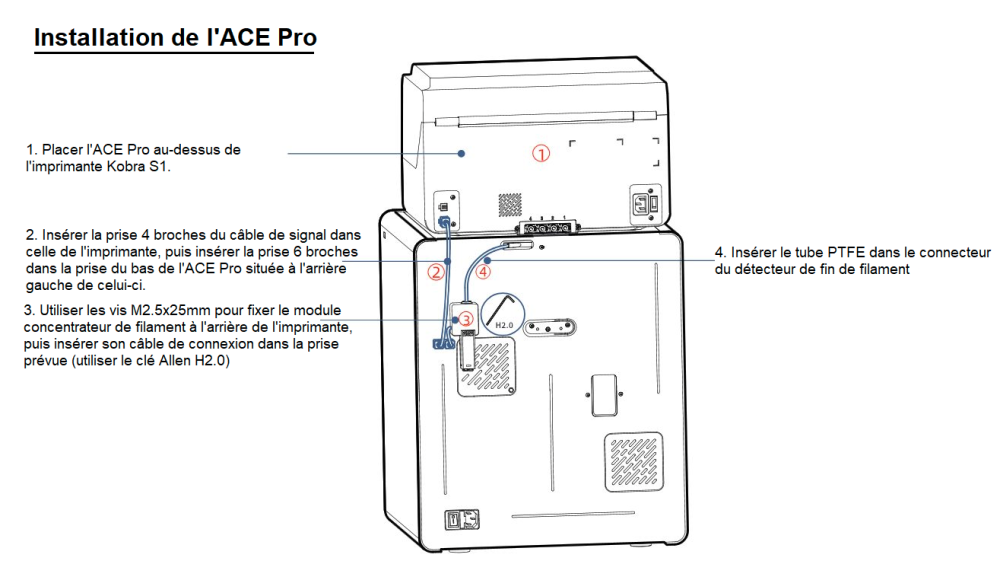

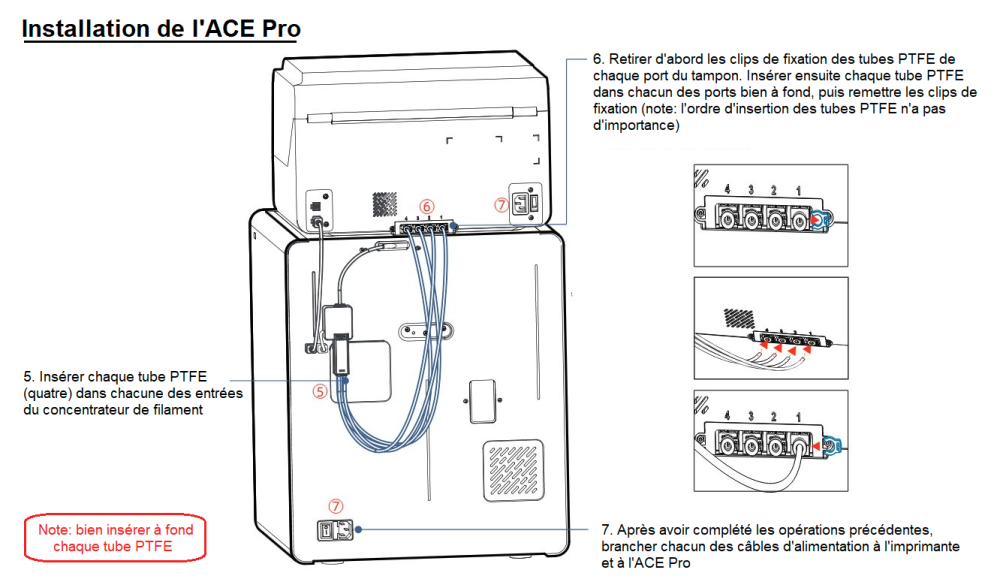

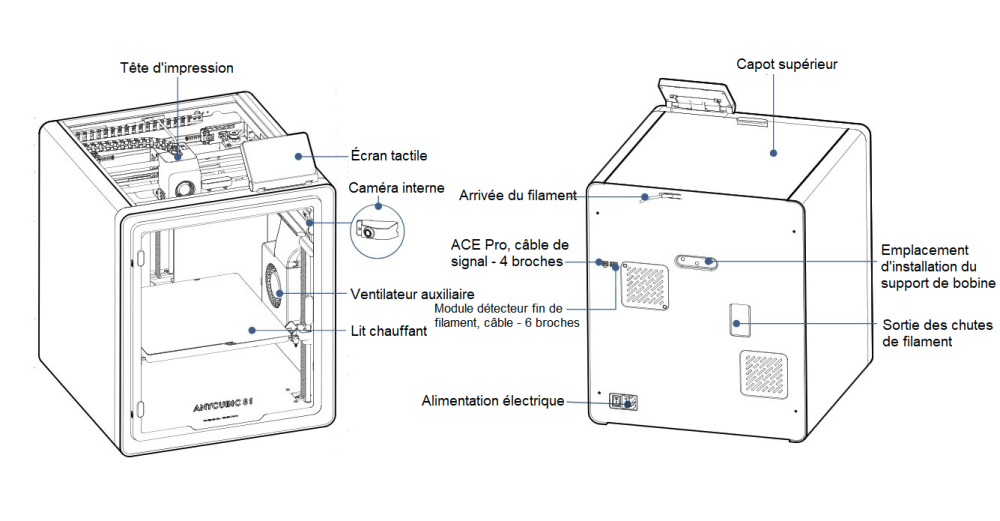

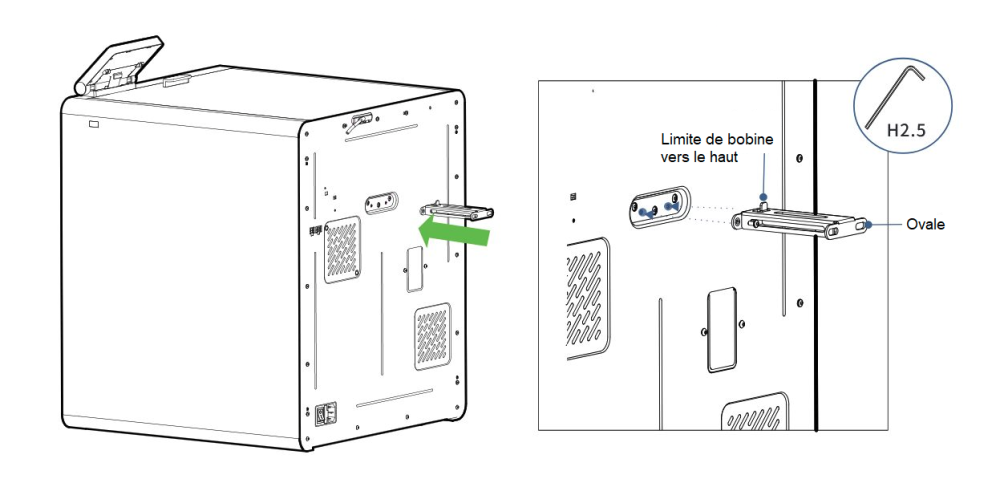

Déballage À l'ouverture du carton, on aperçoit le jeu de clés Allen (2.5, 2.0 et 1.5 mm) et le manuel papier uniquement en langue anglaise. Le contenu du carton, comme la plupart des autres constructeurs, est bien emballé et protégé par des mousses polystyrène, les coins renforcés par des cales plastiques. Après avoir extrait et retiré la Kobra S1 dans son sac plastique du carton, le polystyrène supérieur est ôté ainsi que le sac. Le capot plexiglas fumé est retiré pour pouvoir accéder au contenu intérieur de l'imprimante. Une feuille (recto en anglais, verso en chinois… à moins que ce ne soit l'inverse ) indique les prochaines étapes à accomplir pour sortir le changeur de filament situé à l'intérieur du caisson. Les étapes relatées sur cette feuille sont identiques à celles du manuel papier : Dévisser et retirer deux vis servant à maintenir l'ACE sur la cale plastique Extraire l'ACE par le haut Extraire le carton d'accessoires Enlever les pièces de polystyrène servant au calage Dévisser et retirer quatre vis afin de sortir la base plastique utilisée pour bloquer l'ACE de tout mouvement durant le transport C'est dès cette étape que l'on comprend pourquoi le jeu de clé Allen est disposé tout au-dessus du colisage . Les étapes, en images (extraites du PDF en ligne et traduites en bon gaulois) et photos : L'ACE (encore dans son emballage plastique) sorti de la Kobra S1 : À l'intérieur de l'ACE se trouve un sac conteant quatre tubes PTFE (diamètre interne de 2.5 mm), un échantillon de filament (10 m) ainsi qu'une boite «cadeau» (mystery box) permettant de construire un haut-parleur Bluetooth après avoir imprimé les pièces de construction: Le contenu du carton d'accessoires : On continue à suivre les étapes avant la mise en service : Débloquer la tête d'impression Retirer la cale de mousse de l'éjecteur de purge Enlever les trois vis bloquant le lit chauffant durant le transport Déclipser la trappe interne et y placer le sac de charbon actif avant de reclipser La Kobra S1 est presque prête. Reste à terminer l'installation de l'ACE. Là encore, il suffit de suivre les étapes précisées dans le manuel (papier ou PDF). Les étapes en images : Les différents éléments de l'ACE Pro : Il est possible de monter un support bobine à l'arrière de l'imprimante (ce que je n'ai pas fait) : Une vue décrivant les éléments composants la Kobra S1 : Anycubic a mis en ligne une vidéo de déballage de la Kobra S1 Combo accessible >>> ici <<<. Remarques : Le déballage et l'assemblage des différents points vus ci-dessus prend moins de vingt minutes en prenant son temps. Contrairement à toutes mes imprimantes précédentes, nul besoin de vérifier sur quelle tension est réglée l'alimentation électrique : celle-ci s'adapte à la tension secteur du pays automatiquement (120 / 230 V). L'écran tactile est basculant afin de s'adapter à tout un chacun. L'habillage est certes en plastique, mais le châssis interne est en acier (un magnet y tient bien). Le capot supérieur ainsi que la porte sont en plexiglas fumé. La porte, malheureusement, n'est pas repositionnable (charnières à gauche, poignée d'ouverture à droite) et ne s'ouvre que d'un peu plus de 90°. Une chose à noter, une fois la porte ouverte, le bas du caisson possède une échancrure pour faciliter le nettoyage des résidus de filaments qui pourraient se retrouver sur le plancher. C'est bien pensé de la part d'Anycubic. L'imprimante est prête à se lancer… ce sera l'objet de la prochaine étape. À suivre3 points

-

Le sujet est désormais démarré. Il sera complété au fur et à mesure de mon avancement.2 points

-

tu mets en évidence un problème récurrent, sur la toile tu trouves des informations erronées et imprécise qui relèvent du marketing ou de l'incompétence Desiccant pack ne désigne pas nécessairement du gel de silice les petits sachets que l'on trouve ça et là sont la plupart du temps de la simple argile et ça se sèche correctement à 65 degrés2 points

-

Bonjour ! Présentation succincte : Infographiste 3D de métier, j'ai l'habitude de tripatouiller des logiciels et des PC mais je n'ai jamais mis la main sur une imprimante 3D. Et dans le cadre du développement d'une nouvelle activité, je souhaiterais solliciter les experts de tous bords pour choisir le modèle qui me conviendrais ! Bonne journée, soirée, matinée, ce que vous voulez :).1 point

-

1 point

-

1 point

-

Je suis tombé sur le manuel de la Centauri Carbon, c'est plein de pub mais on arrive à voir https://manuals.plus/m/8c249f144341a377265c2f918502533ded1ad962cecc727fe6d1ac9c40e69005_optim.pdf Ça nous donne une idée plus précise de la machine Edit : j'ai modifié le lien pour mettre celui du PDF en direct, histoire d'éviter les pubs1 point

-

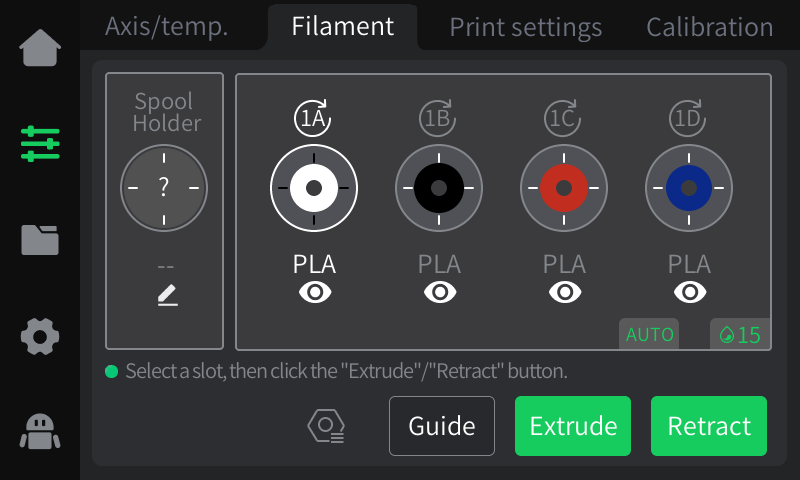

Ou encore d'avoir un changeur de filament permettant le remplacement d'une bobine terminée par une autre… à condition évidemment que ce soit le même matériau et la même couleur (si la bobine est une standard (sans puce NFC) il suffit d'indiquer ce que contient chaque voie d'impression).1 point

-

Oups en effet peu d'infos, alors: Filament PLA marque sunlu, vitesse d'extrusion 150ms, 10% infill, pas de support ni de build plate adhesion. 100% fan speed, Aucun tac tac, ca n'a pas l'air de patiner, c'est comme si l'extrusion s'arrêtait par moment, je vais investiguer du coté du plastique qui pourrait bloquer la sortie1 point

-

Bonjour à tous En tant que passionné et toujours en quete d'améliorer l'existant, je vous propose un petit kit qui va surpasser votre Ender3 ! Une petite video rapide pour vous montrer que c'est possible d'aller vite en optimisant simplement une imprimante @ bientot1 point

-

Tu devrais peut être tenter de re exporter ton .stl depuis de Fusion, retrancher et réimprimer.... On ne sait jamais les étoiles semblent de nouveau alignées JC1 point

-

Le firmware et a jour Et bien je viens de faire un modèle de cube 20*20*20mm et bien il est parfaitement au bonne cote. Je désespère bordel x)1 point

-

+1 @V3DP @higgins91 je crains effectivement qu'on ne soit que dans une accumulation de tolérances une variation de 0.01 gr/cm3 sur la densité d'un PLA ramené à une bobine d'1 kg induit une variation de 8 grammes1 point

-

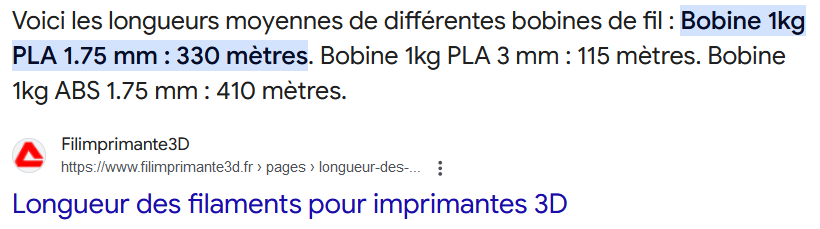

reste la longueur, je n'ai pas mesuré la longueur du filament des bobines, je me suis basé sur l'info "généraliste" de 330m mais en effet, ce filament n'est peut-être pas dans cette densité. Avec un mètre rubans de 5m il faudra 66 mesures. Si on est précis à 0.5cm (en étant large) on aura une erreur cumulée possible de 33cm donc pas non plus trop fiable...1 point

-

Grosse galère aujourd'hui pour un problème finalement très simple (quand on le sait !). De retour de congé, j'ai voulu remettre ma A1 en marche, et là... impossible de charger le moindre filament. Je me dis qu'il y a peut-être un bout de filament cassé au niveau de la hotend, je la démonte donc, et bingo, effectivement, je vois un bout de filament blanc qui dépasse. Je le retire, je remonte le tout... et rien, même situation. Je vérifie les tubes PTFE, RAS (bon, tous obstrués en même temps, je n'y croyais pas trop). Je me lance donc dans le démontage de l'extruder (facile, tout est bien expliqué, mais c'est un peu long et minutieux). Mais en fait, à l'intérieur, toutes les pièces sont impeccables... J'étais sur le point de demander de l'aide, en dernier recours j'introduis une clé allen dans les trous du filament hub, et là je vois tomber un morceau de filament blanc de 5 cm ! Beaucoup d'énervement et de temps perdu pour finalement pas grand chose !1 point

-

@higgins91 Ce problème n'est pas propre au slicer. Une des raisons. en plus de celle de l'absorption d'humidité citée par @pjtlivjy c'est que le slicer calcule le volume extrudé en sommant les extrusions unitaires, donc premier souci avec les arrondis, même si il y a beaucoup de décimales, sur une impressions avec un long parcours d'outil, ça peut commencer à faire des approximations d'arrondis. Ensuite, et c'est à mon avis le point le plus important, il utilise la densité qu'on a rentrée dans les paramètres du filament pour en obtenir le poids. Comme la densité est soumise également à tolérance, donc légèrement variable d'un lot à l'autre, ça fait une deuxième approximation. Au final, 4% d'erreur ce n'est pas non plus énorme vu le nombre de facteurs en jeu. Rien que la reprise d'humidité est de cet ordre de grandeur sur du PLA (bobine séchée vs bobine sortant du sac sous vide du fournisseur), sans que pour autant on détecte un problème à l'impression. Sur du PLA il faudra un peu plus que 24h pour voir la différence. Et il faut se méfier du touret en lui même qui fait une reprise d'humidité s'il est en carton.....1 point

-

Salutation ! Sous Chromium, pour moi cela a toujours fonctionné comme cela... ( Double interligne > < quand on utilise la touche "Entrer" et pour un retour a la ligne sans interligne > <, il faut faire un "Maj+Entrer". ) Tu utilises quoi comme navigateur ?1 point

-

Oui, c'est un aspect à considérer sérieusement. Je n'ai pas d'imprimante résine et j'ai conscience que c'est chronophage les transferts de résine, mais si j'en avais une je pense que je viderais systématiquement après impression pour éviter ce genre de mésaventure. Mais bon ça c'est la théorie, quand j'en aurai une on verra bien ce que je fais .1 point

-

1 point

-

j'avais mesuré dans sujet les poids des purges de nettoyage @higgins91 la quantité de filament utilisé est très faible pour le PLA on est plus statistiquement sur 1 à 2 % @3xkirax3 qui plus est pour le slicer le filament est censé être sec par contre la rétractation peut expliqué une perte de filament1 point

-

Je pense qu'il y a deux sujets ici. Le premier, est-ce que la résine accepte d'être stockée longtemps dans le bac si correctement protégée contre les UVs, la poussière, etc... Je pense que la réponse et oui mais faut bien penser à remélanger et éviter avec des résines contenant des pigments, des additifs pour avoir des propriétés spéciales, de la couleurs ou autre. Le second, est-ce que le matériel contenant la résine l'accepte sans broncher. Et le retour d'expérience que fait @Funboard29 est en lien avec ce que j'avais lu sur le sujet sur le forum ou je ne sais plus ou. De manière général c'est risqué et en cas de fuite, c'est vite la galère avec un fort risque de tuer des composants de l'imprimante parce que la fuite risque d'être détectée trop tard, ou après qu'une partie conséquente de résine se soit déjà répandue dans l'imprimante.1 point

-

Alors sur les 2 pièces de ce matin j'ai 1009.23g (j'utilise une balance de précision du boulot) donc forcément ça peu pas passer avec une bobine qui fait moins de 1kg. L'écart est de presque 5% avec l'estimation, c'est beaucoup et pas beaucoup à la fois... J'ai pesé 3 bobines neuves (1260.2g / 1263.0g et 1244.7g) je les repèserais après les impressions pour avoir le poids imprimé (ou le poids du touret si finie)... Il n'y a que le nettoyage de la buse et la ligne de purge imprimée de réalisés, pas de bordure/radeau/supports ou autre1 point

-

Bonjour, J'ai laissé quelques temps la résine dans le bac. J'avais fabriqué une housse dans une chute de toile occultante. Puis, pour faire bonne mesure, j'ai aussi imprimé un capot. Ma machine est exposé au soleil le matin. Puis je dois changer le film. Tout se passe bien, je remonte le tout, j'imprime, puis je ne touche pas à mon imprimante pendant plusieurs semaines. En la reprenant je vois une petite trace sur un coté que je met sur le compte d'un mauvais nettoyage. J'imprime et elle commence à déconner. Je revois ces traces sur le même coté, je sors le bac. En remontant le cadre du bac je n'ai pas assez serré un des cotés et la résine a lentement suinté durant plusieurs semaines. Le coté en question est celui où se trouve le connecteur de l'écran. "Protégé" par un cadre autocollant qui a été attaqué par la résine. Le mal était fait, le câble en nappe s'est décollé de l'écran, et ça c'est impossible à remettre en place. Moralité, je vide mon bac à chaque fois. C'est chiant mais c'est plus prudent. A ce propos, Creality vend très peu de pièces pour ses machines. J'ai du m'approvisionner sur Ali chez un des rare vendeur indépendant.1 point

-

Est-ce que ta machine fait une purge avant de commencer ? Parce que ça peut jouer aussi et je ne suis pas certains que le slicer le prend en compte. On est d'accord que ce n'est pas 8 minutes d'impression mais ça peut faire une contribution. Le meilleur moyen de savoir après, comme le dit @pjtlivjy c'est de peser ta pièce et comparer. Je n'ai jamais eu de situations ou j'étais aussi juste que toi dans la masse de la pièce.1 point

-

Les constructeurs ne préconisent pas de laisser de la résine plus d'un jour dans le bac. Vu l'expérience et les retours sur la discussion, je pense que c'est surtout pour se couvrir d'une personne qui omettrai de la remuer avant usage après l'avoir stockée longtemps. Dans les faits, si elle est protégée des UVs et qu'elle est remuée avant la prochaine impression, finalement il n'y a pas de gros soucis. Après si c'est une impression volumineuse et fortement consommatrice, je prendrais peut-être pas le risque d'un fail si j'étais sur que je n'allais pas utiliser la résine pendant 1mois ou plus.1 point

-

j'ai parcouru une bonne partie de ce post, du coup je ne sais plus trop quoi acheter : ) j'ai vu cette photo. Au départ je me suis dit je vais acheter un deshydrateur alimentaire, ce sera bien pour sécher filament et gel de silice. Sauf qu'en cherchant sur le web je me suis rendu compte que pour le gel de silice, pour une régénération complète il faut en 100 et 120 degrés. donc avec un deshydrateur pas possible car max 70 degrés.... par contre sur la photo ci dessus ils indiquent 65... le airfryer c'est une bonne idée mais la majorité des airfryer ne descendent pas en dessous de 80 degrés.... comment faites vus pour sécher du PLA ? Merci pour vos conseils en tout cas il est interessant ce post1 point

-

Il me semble que ses valeurs sont les marges (d'où le "_INSET_") à jouter/enlever par rapport aux limites déduites des dimensions du plateau. (Mais moi aussi cela fait longtemps que je n'ai pas joué avec ses paramètres là, donc j'ai peut-être tout faux.)1 point

-

bonjour @SPeCTRo88 oui et non ça dépend beaucoup des résines, certaines décantent plus que d'autres et tu retrouves au fond du bac les pigments et plus gênants les photo initiateurs du coup si tu faire une polymérisation de la couche du fond, tu "délaves" en quelque sorte ta résine, je te conseille donc de faire cela quand tu vides ton bac. par contre, prends bien le temps de la remuer pour l'homogénéiser avant d'imprimer1 point

-

bonjour @higgins91 et quand tu pèses la pièce ça donne quoi par rapport à l'estimation ?1 point

-

une question @Moucklee concernant le papier abrasif, que préconise Wham Bam à ce sujet ?1 point

-

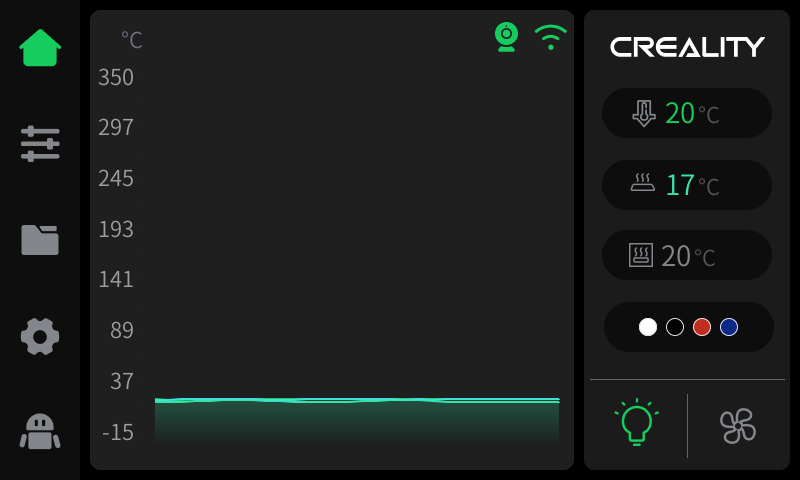

Sur ma P1S, j'imprime le PETG presque aussi facilement que le PLA, je ne vois pas de raisons pour lesquelles toi ça ne marcherait pas non plus. Je pense que vu les caractéristiques de ce matériaux, ça vaut le coup d'être en capacité d'en imprimé. Je rejoins la remarque de SAVATE, le nettoyage du plateau est vachement important également. J'ai ces paramètres dans le slicer :1 point

-

Je vous rejoins totalement sur le fait que vous allez avoir des aberrations optiques liées au motif de remplissage. Pour moi la notion de filtre est plutôt applicable à l'intensité lumineuse tandis que l'aspect flou ou pas serait plus lié à du géométrique. Bon, ça change rien sur le fait que je suis d'accord avec vous1 point

-

par contre il ne faut pas brancher 'trop' de leds neoopixel sur la prise neopixel de la skr (40 max) si tu veux en mettre plus, il faut mettre le + et le - sur une alim 5 v qui supporte la puissance des leds (le data reste sur la prise neopixel)1 point

-

1 point

-

1 point

-

merci pour ces précisions tu peux préciser ça évitera peut être à certain de sombrer1 point

-

1 point

-

on va vite s'en rendre compte @3xkirax3 puisqu'au boulot on a commandé 4 pour les 2 X-MAX3 qui tourne en 2 huit donc ça fait un bon banc test je crois la possibilité d'imprimer des filaments différents sur le même plateau comme nous le montre @Moucklee est un sacré plus1 point

-

Généralement un filtre c'est lisse, comme les lunettes de soleil. Tu peux voir à travers quelque soit la distance. Ici il y a une notion de déformation optique due aux reliefs de l'impression, c'est comme la vitre dépolie de la salle de bain, plus tu t'éloignes de la vitre, moins on te voit à travers.1 point

-

J'ai déjà utilisé exactement le même procédé, un carré d'une couche ou deux d'épaisseur, mais en PETG noir afin d'atténuer un afficheur 7 segments un peu trop violent la nuit. Tant que le carré est collé contre l'écran pas de problème. C'est dès qu'on laisse un petit gap d'air que c'est galère, ça devient tout flou.1 point

-

La CR30 (3D Printmill), testée ici, avec son impression «infinie», imprime à 45°. Elle nécessite des buses pointues pour éviter que le corps de chauffe ne frotte sur le tapis roulant . Je ne suis pas certain que la buse NitroMAX réponde à ces conditions .1 point

-

1 point

-

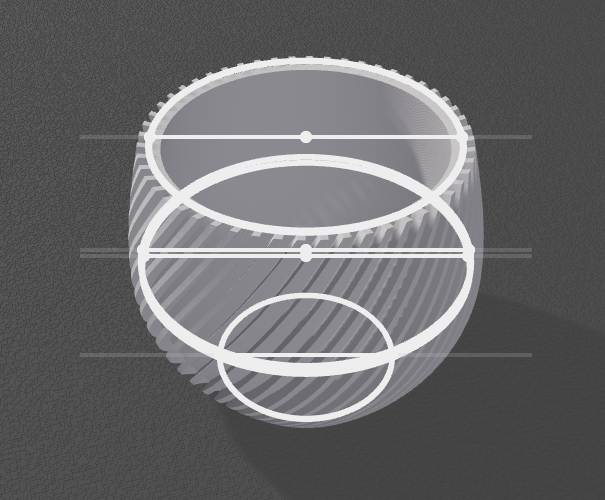

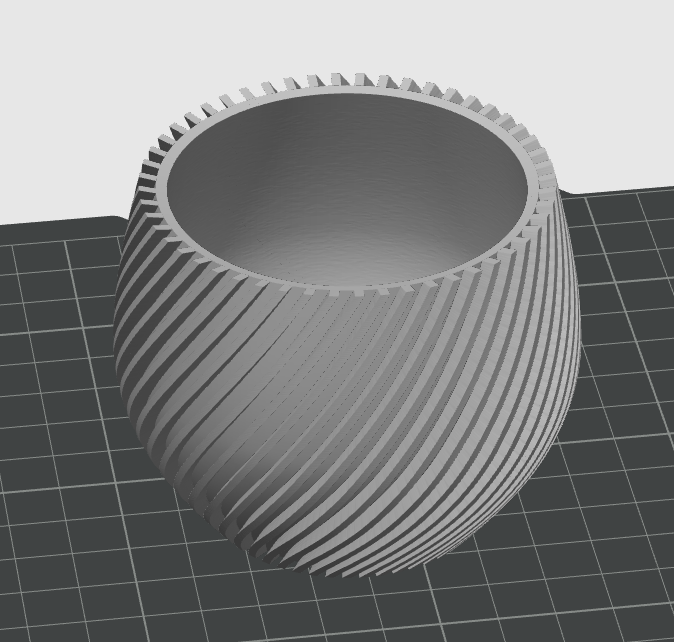

Salut Je viens de découvrir MakeMyVase et fait quelques essais. Et whaooo, je viens de "re modéliser" en quelques minutes un pot que j'avais fait sur Fusion 360 (en quelques heures ) pour des cactus. Je suis parti des cotes que j'avais dans dans Fusion et voilà le résultat: La version que j'avais faite Je vais imprimer la version MakeMyVase pour comparer Vraiment trop cool cette option A+ JC1 point

-

1 point

-

Salut Pour le black Friday (qui a duré 3 mois chez Bambu Lab ) la P1S Combo était à 765€. Elle est maintenant à 805€. Donc pas un gros écart. Mais si tu n'es pas pressé, attends le nouvel an chinois (qui ne va pas tarder) je pense qu'il y aura des promos A+ JC1 point

-

Salut J'espère que tu auras plus de chance avec la P1S. J'ai reçu la mienne juste avant Noël et pour le moment elle tient ses promesses Pour les dimensions Hauteur avec AMS ouvert : 83cm Largeur avec bobine sur le coté (ou même une boite de séchage) : env 50cm Profondeur avec le bac à crottes (et même une bobine) : env. 50cm Mon avis sur l'installation, quitte à faire un meuble autant essayer de ne pas poser l'AMS sur la vitre du dessus. Ca te permettra de pouvoir ouvrir la vitre pour intervenir dans la machine ou pour évacuer la chaleur lors de l'impression de PLA sans avoir ) démonter l'AMS. J'ai même lu que pour les vibrations c'était mieux aussi. C'est ce que je vais faire pour mon installation définitive. A+ JC1 point

-

1 point

-

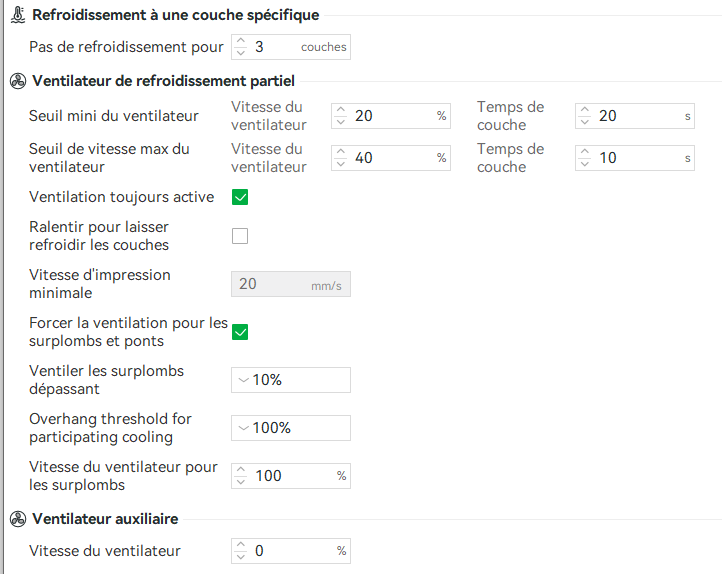

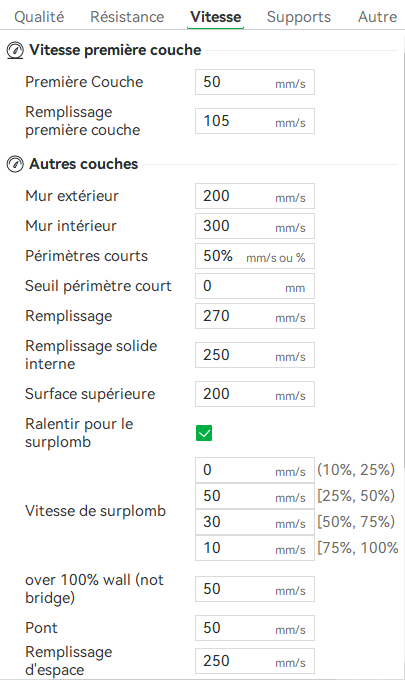

Publié sur https://blog.prusa3d.com/fr/prusaslicer-2-6-est-arrive-supports-organiques-embossage-de-texte-nouvel-outil-de-coupe-et-plus-encore_79322/ PrusaSlicer 2.6 est arrivé et apporte de nombreuses améliorations importantes, non seulement dans l’expérience utilisateur globale et en introduisant plusieurs nouveaux outils, mais aussi en affinant le cœur de notre logiciel, la génération de G-code. Les améliorations apportées à la génération de G-code se traduisent souvent par des temps d’impression plus courts, et ont un impact positif sur la qualité d’impression et fiabilité de vos impressions. Nous avons écouté attentivement les commentaires et essayé de répondre aux demandes les plus courantes de nouvelles fonctionnalités ou d’amélioration. Avant de plonger dans les détails, voici un aperçu des nouveautés : Supports organiques Peinture de supports FDM automatique et vérificateur d’impression Outil d’embossage de texte Outil de coupe amélioré Outil de mesure Vitesse de surplomb dynamique Ancrage automatique du remplissage de pontage Amélioration du maintien de l’épaisseur de paroi verticale Améliorations du découpage multi-outils Télécharger PrusaSlicer 2.6 Supports organiques Jusqu’à présent, PrusaSlicer utilisait une approche basée sur une grille 2D pour générer des supports. Bien que cette méthode ait donné des résultats décents dans de nombreuses situations, elle avait ses limites. Les supports consommaient souvent beaucoup de filament, mettaient beaucoup de temps à s’imprimer, se retrouvaient dans des espaces difficiles à retirer et laissaient des marques visibles sur le modèle une fois retirés. Surtout lorsque les réglages n’étaient pas ajustés correctement. Nous avons amélioré certains de ces inconvénients en introduisant les supports « Ajustés » dans PrusaSlicer 2.4, mais ils ne sont toujours qu’une version améliorée de l’ancienne approche. Une approche alternative, qui a été mise au point par divers logiciels de modélisation 3D et slicers, sont les « supports de type arbre » – des structures de support conçues pour économiser autant que possible du matériau et du temps d’impression. Des branches de supports en expansion progressive sont générées là où elles sont nécessaires et les zones de contact avec le modèle sont limitées au minimum nécessaire. Nous avons d’abord implémenté ces supports pour le découpage SLA dans PrusaSlicer 2.0 (2019) et avons reçu de nombreux commentaires depuis pour les intégrer également au découpage FDM. Malheureusement, après quelques tests, il était clair qu’une simple modification de l’implémentation existante n’était pas compatible avec les imprimantes 3D FDM. Dans cette version, nous présentons notre implémentation considérablement améliorée des supports de type arbre, que nous avons décidé d’appeler ‘Supports organiques‘. Nous avons choisi un nouveau nom pour nos supports en raison de leur forme nettement lisse et de plusieurs différences dans leur comportement. Notre implémentation est une évolution des supports de type arbre de Thomas Rahm, qui sont des supports de type arbre considérablement améliorés provenant à l’origine de Cura. Nous tenons à remercier Ultimaker Cura et Thomas Rahm pour les efforts qu’ils ont investis dans le problème. Alien – Xenomorph – Full Figure – 25 CM, modèle par Printed Obsession, imprimé par Filament Frenzy Par rapport à l’implémentation précédemment courante des supports de type arbre, les supports organiques sont très différents. La ramification est plus intelligente et nous les avons rendus plus droits (plus courts), plus lisses et plus stables. La section transversale perpendiculaire à l’axe de la branche est garantie circulaire, et l’algorithme utilise automatiquement des parois de périmètre doubles pour les arbres si nécessaire (cela est configurable). Les supports organiques sont facilement détachables, ne marquent pas la surface et sont rapides et bon marché à imprimer. D’après nos tests alpha/bêta internes et externes, nous avons constaté que l’ajout de supports organiques change notre façon de penser l’impression 3D FDM et même la modélisation 3D. Les modèles peuvent désormais être imprimés dans des orientations qui étaient auparavant impensables (reflétant les capacités d’impression SLA) et les supports, même pour les formes les plus complexes, sont généralement faciles à retirer. Les supports organiques peuvent être générés ou bloqués manuellement à l’aide de l’outil de Supports peints. Cela nous amène à une autre fonctionnalité clé de PrusaSlicer 2.6. Peinture de supports FDM automatique et vérificateur d’impression Pendant longtemps, PrusaSlicer vous a permis de peindre manuellement les zones nécessitant des supports. Il s’agit d’une fonctionnalité très appréciée qui permet à l’utilisateur de personnaliser les supports rapidement et facilement. Dans le cadre d’un vaste effort visant à créer une création de support plus intelligente, l’outil de supports peints FDM inclue désormais une option pour la peinture automatique des générateurs de supports sur le modèle. Notre algorithme de pointe derrière cet outil inspecte l’impression extrusion par extrusion, en tenant compte d’une multitude de facteurs tels que le centre de masse, le poids de la pièce supportée, le mouvement du plateau, la collision potentielle de l’extrudeur, l’adhérence du plateau, le matériau, et le pontage. Le résultat est un placement plus efficace des supports. Par exemple, les ponts ne sont soutenus que par des piliers régulièrement espacés au lieu de toute leur longueur. L’outil est également automatiquement activé lors du découpage, pour vous avertir si une impression a besoin de support. Comme les utilisateurs experts peuvent trouver un tel avertissement gênant, l’avertissement peut être désactivé dans les préférences. Notez que lorsque vous activez simplement « Supports partout », ce nouvel algorithme n’est actuellement pas utilisé pour la génération de support. Vous devez ouvrir l’outil de Supports peints et utiliser la peinture automatique, puis sélectionner les supports « Pour les générateurs de supports uniquement ». Outil d’embossage de texte Le nouvel outil Texte vous permet d’insérer, de manipuler et de modifier du texte en tant qu’objet 3D. Cela offre un moyen pratique de personnaliser les modèles et d’ajouter des éléments tels que des notes, des signes ou des numéros de série directement dans le slicer. Modèle – 9 Sided Twisted Planter par DubMFG Les textes peuvent être embossés, en creux ou même utilisés comme modificateurs. Cependant, ce qui change vraiment la donne est la possibilité de faire en sorte que le texte suive les surfaces courbes en un seul clic ! Pour modifier la position du texte, vous pouvez simplement le faire glisser sur la surface de l’objet. L’éditeur de texte importe automatiquement la bibliothèque de polices installée sur votre appareil (toutes les polices TrueType devraient fonctionner). Même après la fermeture de l’outil Texte, le texte reste entièrement modifiable. Il en va de même pour la réouverture des fichiers de projet 3MF. Vous pouvez également créer et enregistrer des styles de texte pour les réutiliser dans de futurs projets. Lecteur vidéo 00:00 00:38 Outil de coupe amélioré L’outil de Coupe Plan est disponible dans PrusaSlicer depuis longtemps. Il est pratique pour prétraiter d’énormes modèles qui ne correspondent pas au volume de construction ou qui sont trop compliqués à imprimer en une seule pièce. Avec cette version, nous étendons ses fonctionnalités. Modèle – Balrog Figure par Fotis Mint Vous pouvez maintenant couper le modèle à n’importe quel angle. La définition de l’angle de coupe précis peut être effectuée à la fois par un gizmo 3D ou simplement en dessinant un plan de coupe en faisant glisser le bouton gauche de la souris tout en maintenant la touche Maj enfoncée. Si le plan de coupe coupe le modèle dans plusieurs régions différentes, vous pouvez sélectionner les parties à couper et celles à garder connectées en cliquant dessus avec le bouton droit de la souris. Vous pouvez sélectionner si la pièce coupée doit être placée sur le plateau avec la surface plane nouvellement créée. Vous pouvez également choisir de conserver l’alignement des pièces, par exemple pour une impression avec une imprimante multi-outils. Lecteur vidéo 00:00 00:41 Ajout de connecteurs et de goujons Nous comprenons à quel point il est important d’assembler les pièces finales en mettant l’accent sur la précision et la simplicité. C’est pourquoi nous avons ajouté une option pour définir différents types de connecteurs. Vous pouvez contrôler la profondeur, la taille et les tolérances de chaque connecteur et du trou négatif. Lecteur vidéo 00:00 00:46 Outil de mesure L’outil de mesure est une autre fonctionnalité demandée depuis longtemps par notre communauté. Vous pouvez désormais facilement mesurer les distances entre les sommets, les arêtes et les plans. Cependant, l’outil dispose également d’un algorithme de détection de géométrie intelligent qui reconnaît les cercles et leurs diamètres, même sur des modèles assez low-poly. Lecteur vidéo 00:00 00:18 Si vous sélectionnez deux arêtes, deux plans, ou une arête et un plan, qui ne sont pas parallèles, vous pouvez mesurer l’angle entre eux. Vous pouvez également mesurer la distance entre les centres de deux trous. Outre la mesure des dimensions et des angles, l’outil vous offre également une option pratique pour mettre à l’échelle uniformément les objets à la taille souhaitée, sans avoir à effectuer de calculs à côté. Vitesse dynamique du surplomb (et vitesse dynamique du ventilateur sur les surplombs) Il s’agit d’une fonctionnalité que nous avons trouvée lors des tests de notre firmware Input Shaper pour la MK4. Comme son nom l’indique, elle vous permet de ralentir la vitesse d’impression lors de l’impression de surplombs, ce qui permet un meilleur refroidissement en cas de besoin. L’algorithme calcule le chevauchement de l’extrusion avec la couche précédente et applique la vitesse calculée à partir de la fonction de ralentissement du surplomb. Les utilisateurs peuvent contrôler la forme de la fonction de ralentissement du surplomb via quatre points d’entrée – chaque point a une valeur de chevauchement d’extrusion exprimée en pourcentage de la largeur totale et la vitesse souhaitée sur ce chevauchement. Les vitesses entre les points de contrôle sont calculées par interpolation linéaire. De même, les utilisateurs peuvent créer des courbes de vitesse de ventilateur personnalisées, de sorte que les surplombs extrêmes bénéficient d’un refroidissement accru. Bien sûr, avec certains polymères, un refroidissement trop important aura un impact négatif sur les propriétés mécaniques. Extension du remplissage épars Un problème de longue date était lié au remplissage solide de pontage imprimé sur un remplissage épars. La forme de ces îlots de remplissage n’était déterminée que par ce qui se trouvait au-dessus, et les lignes de remplissage étaient souvent insuffisamment soutenues, ce qui entraînait des extrusions en l’air et éventuellement des échecs d’impression. PrusaSlicer étend maintenant les lignes du remplissage du pont afin que leurs extrémités soient soutenues par le remplissage épars sur la couche en dessous. Le remplissage du pont utilise désormais toujours des « ponts épais ». Le nouvel algorithme fonctionne pour tous les types de remplissage. L’image de comparaison ci-dessous montre exactement le même modèle (un cube avec un trou contre-alésé sur la face supérieure). Ce changement a permis d’utiliser moins de couches solides supérieures, car même la première couche supérieure est maintenant beaucoup plus fiable, et il permet également de diminuer l’expansion des couches de pontage. Cela permet d’économiser beaucoup de temps d’impression et de consommation de matériau. Ancrage automatique du remplissage de pontage PrusaSlicer détecte désormais les zones où les ponts internes nécessitent un ancrage aux périmètres et l’améliore en ajoutant une ligne supplémentaire touchant les périmètres dans la couche précédente. Cet ajout fournit un support et améliore la stabilité structurelle des ponts. Nous avons également amélioré la gestion des ponts internes lors de l’utilisation du remplissage Lightning. Elle étend le remplissage Lightning autour des surfaces pontées, assurant un ancrage amélioré pour un plus grand nombre de ponts. Amélioration du maintien de l’épaisseur de paroi verticale Le problème et son historique sont les suivants : lors de l’impression de surfaces inclinées, la paroi résultante s’amincit (pour des raisons géométriques évidentes). Dans le cas où la pente est très raide, cet effet peut même produire des trous dans ces parois. Slic3r dans sa version originale appliquait un remplissage rectiligne pour combler ces trous, PrusaSlicer a ajouté une logique supplémentaire pour garantir l’épaisseur de la paroi verticale, qui essayait de garantir que la paroi ne serait pas plus fine qu’une paroi verticale. À partir de cette version, PrusaSlicer détecte automatiquement les régions où les lignes rectilignes sont très courtes (ce qui provoque des vibrations et des artefacts de surface près des surplombs) et remplit les zones avec un remplissage concentrique à la place. Le calcul des surfaces est également retravaillé, de sorte que le matériau n’est ajouté que là où il est vraiment nécessaire. Le nouvel algorithme implémenté dans PrusaSlicer 2.6 est nettement meilleur que l’un ou l’autre des deux anciens algorithmes, nous avons donc complètement supprimé le bouton « Assurer l’épaisseur verticale de la paroi ». Les modèles avec des surfaces inclinées découpés à l’aide du nouvel algorithme de PrusaSlicer 2.6 obtiennent souvent des temps d’impression 10 à 15 % plus courts sans aucun compromis sur la qualité d’impression. Éviter de traverser des surplombs recourbés Le filament extrudé près des surplombs abrupts a tendance à se recourber. Si la buse se déplace sur ces zones à grande vitesse et touche l’impression (si le soulèvement est supérieur au levage de l’axe z), cela peut entraîner des sauts de pas ou la rupture d’une partie de l’impression. La nouvelle fonction Éviter de traverser les surplombs recourbés utilise notre algorithme d’estimation de la qualité de l’extrusion, qui tient compte principalement de sa courbure et des chevauchements avec la couche précédente. À partir de ces données, nous déduisons le soulèvement possible du filament (ainsi que le besoin de supports et le ralentissement dynamique de surplomb). Il planifie alors les déplacements de manière qu’il évite les régions avec une forte probabilité de filament recourbé. Export d’un objet STL avec des opérations booléennes La fonction ‘Exporter en STL/OBJ’ est désormais capable de soustraire les maillages négatifs. Notez que l’algorithme peut échouer sur des géométries non-manifold (par exemple, celles contenant une auto-intersection, etc.). Dans ce cas, l’utilisateur est averti et seuls les volumes positifs sont exportés. Découpage multi-outils / multi-extrudeurs Attribution des têtes d’outils à différents éléments Si vous utilisez une imprimante avec plusieurs têtes d’outils ou extrudeur, vous pouvez désormais sélectionner l’outil à sélectionner pour imprimer : Périmètres Remplissage Remplissage solide Supports Périmètres externes de la tour de nettoyage Température de repos Les utilisateurs peuvent désormais régler la température d’inactivité des outils qui ne sont pas utilisés pendant de longues périodes. Cela empêche à la fois le suintement du filament de la buse et la dégradation du polymère à l’intérieur de la buse. Cône de stabilisation La tour de nettoyage peut éventuellement être imprimée avec un « cône de stabilisation », qui l’empêche de basculer. Cette fonctionnalité est particulièrement utile lorsque la tour de nettoyage/de purge est très petite, mais peut atteindre de grandes hauteurs, comme sur l’Original Prusa XL. L’angle au sommet du cône est réglable dans les Réglages d’impression-Extrudeurs multiples-Tour de nettoyage. Définir la valeur sur zéro désactive le cône. Importation en un clic depuis Printables.com La nouvelle fonctionnalité de téléchargement permet à l’utilisateur d’accéder facilement aux modèles et de les télécharger directement à partir de Printables.com. En cliquant sur le logo PrusaSlicer sur Printables.com, une nouvelle instance de PrusaSlicer s’ouvrira et le modèle sélectionné sera enregistré dans le dossier de l’utilisateur. Les utilisateurs peuvent s’enregistrer sur à l’outil Téléchargeur et sélectionner le dossier cible via l’assistant de configuration ou le menu Préférences. Lecteur vidéo 00:00 00:06 Modèles de profils de filaments Nous avons ajouté un profil supplémentaire qui définit la plupart des matériaux et marques de filaments couramment utilisés. Il est possible de les utiliser avec n’importe quelle imprimante 3D. Cependant, ces modèles universels, créés et ajustés pour les imprimantes Original Prusa, peuvent ne pas offrir des performances optimales par rapport aux profils spécifiquement réglés pour votre modèle d’imprimante. En général, nous ne recommandons pas d’imprimer directement avec ces profils. Ils constituent un excellent point de départ si vous êtes en train de créer des profils de filament pour votre modèle d’imprimante (s’il n’y a pas déjà un intégré à PrusaSlicer). Remplissage de lignes monotones Le nouveau remplissage avec lignes monotones est très similaire à au Monotone, sauf que les lignes adjacentes ne sont pas connectées. Cela permet un chevauchement périmètre/remplissage plus petit et se traduit par un meilleur remplissage de la couche supérieure/inférieure, moins de surextrusion et une meilleure précision dimensionnelle. Nouveaux supports expérimentaux pour SLA Pour rejoindre la fièvre des supports organiques, les algorithmes SLA de PrusaSlicer contiennent désormais une nouvelle stratégie expérimentale de génération de support qui construit des supports arborescents similaires à ceux introduits en mode FDM. Conséquence de notre temps passé sur les supports de type arbre en général, cette stratégie s’inspire de l’article « Supports intelligents : génération efficace de structures de support pour la fabrication numérique« . La nouvelle stratégie est appelée « supports de branchement » pour se différencier de la stratégie précédente qui est toujours la stratégie par défaut. Le plus grand avantage de ces nouveaux supports est leur capacité à économiser du matériau d’impression. Leur capacité à éviter le corps du modèle est également bien améliorée par rapport à la stratégie de support par défaut. Ajout de nouveaux profils d’imprimante Les fichiers d’index de profil de fournisseur (.idx) sont désormais téléchargés sous la forme d’un fichier zip. Cela permet plusieurs changements – de nouvelles imprimantes et de nouveaux fournisseurs peuvent être publiés sans publier une nouvelle version de PrusaSlicer. Des ressources telles que les vignettes d’impression ou les modèles de plateau d’imprimante peuvent également être mises à jour sans publier une nouvelle version de PrusaSlicer. Autres nouvelles fonctionnalités Les vignettes de G-Code peuvent désormais être exportées aux formats JPG et QOI L’évidement SLA est maintenant jusqu’à 10 fois plus rapide L’estimation du temps pour le SLA est désormais plus précise pour l’Original Prusa SL1S Speed Nouveaux profils d’imprimantes tierces nouveaux et mises à jour Les fonctions « Agancer » et « Remplir le plateau avec des instances » prennent désormais en compte la jupe et la bordure Prise en charge plus intuitive du firmware Klipper L’ouverture de fichiers 3MF donne désormais la possibilité d’importer uniquement la géométrie Nouveau type d’hôte « PrusaConnect » avec URL pré-remplie Il est désormais possible de définir l’accélération séparément pour les périmètres externes, le remplissage solide et le remplissage solide supérieur « Définir le nombre d’instances » fonctionne désormais lorsque plusieurs objets sont sélectionnés La documentation de PrusaSlicer est continuellement mise à jour pour refléter les modifications apportées à cette version. Si vous souhaitez lire la liste complète des modifications, consultez le journal des modifications de chaque version sur notre GitHub. Nous avons une variété de fonctionnalités en développement, qui n’étaient pas prêtes à temps pour cette version. Nous les introduirons probablement dans une version 2.6.1 plus petite. Comme toujours, si vous avez des questions ou des suggestions d’améliorations, n’hésitez pas à nous en faire part. Bonne impression !1 point

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)