Classement

Contenu populaire

Contenu avec la plus haute réputation dans 27/03/2019 Dans tous les contenus

-

3 points

-

50°C ce n'est pas vraiment élevé mais ton problème n'est pas du au potar consigne mais à la tension mini à laquelle démarre ton ventilo (si le réel démarrait à 9V ce serait parfait) Alors effectivement attends ton ventilo réel avant de remplacer quoi que ce soit...2 points

-

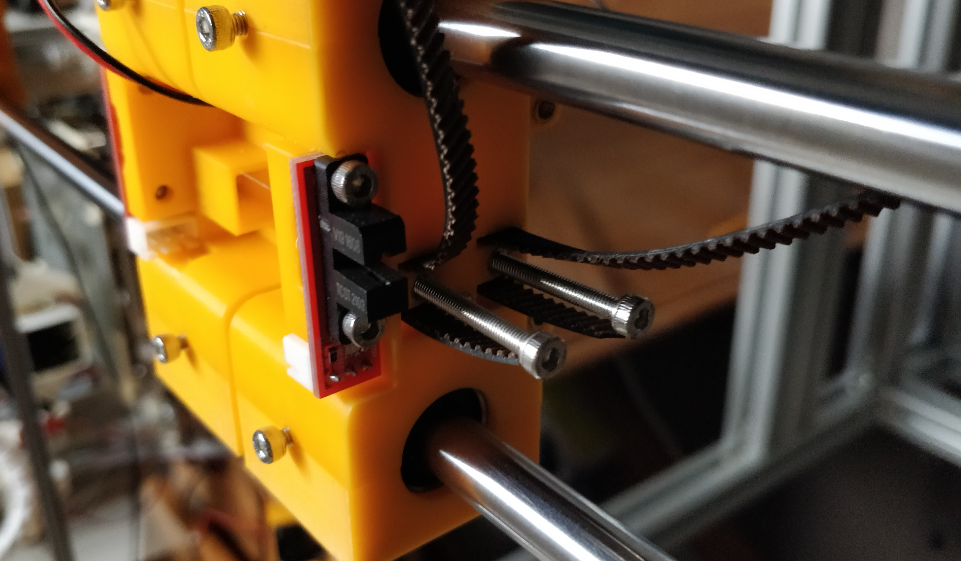

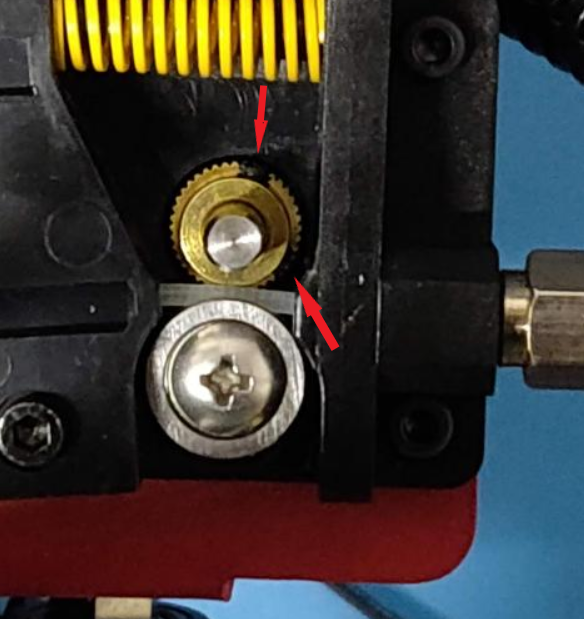

@dgatard on les voit pourtant bien les deux vis noires sans tête qui devraient immobiliser ta roue crantée. Commence par repositionner la molette de façon à ce que le filament passe en son centre. La première vis à être serrée doit appuyer sur le plat de l'axe moteur. La seconde ne sert qu'à confirmer le serrage Allez, un peu de courage, sors tes outils, on va pas le faire à ta place ! C'est pas normal. T'es sûr que t'as bien regardé ????2 points

-

Je pense que tu peu prendre un tube ptfe de 3mm. Si j'ai bien compris l'idée de prusa avec son bout de nylon c'est de maintenir la gaine de câble au dessus du plateau pour qu'elle ne frotte jamais. Je ne sais pas ce que tu aura comme gaine pour tes câbles, mais si tu a de la spirale par exemple sa sert à rien de t’embêter, la gaine spirale est suffisamment rigide y'a peu de chance pour que ton câblage de hotend ce balade sur le plateau. Après pour autres oui je pense qu'il serait bien d'avoir un renfort dans ta gaine. Et l'idéal serait peu être un tube de PTFE avec un bout de filament dedans histoire d'avoir un élément bien rigide car PTFE seul j'ai un doute1 point

-

pour l'idler du Y oui sans souci....avec plaisir même...mais faudra un peu patienter...beaucoup de choses a faire...le travail, la fatigue, l'age, la paresse, les femmes(oui aussi)...tout ça quoi.... pour ce qui est du titan je me suis déjà beaucoup renseigné depuis que tu m'en a parlé....sais tu qu'avec sa légèreté et son système réducteur a roue tu peux utiliser un stepper avec 3 fois moins de puissance(comme celui ci par ex)....tu peux donc te faire un extrudeur en direct drive quasi aussi léger qu'un bowden....un test de plus a réaliser...mais j'ai déjà beaucoup dépensé....alors çà attendra un peu ....mais c'est dans mon agenda... le BMG je l'ai commandé....je t'en dirais plus quand je l'aurais.... encore tellement de choses a faire (et je parle pas de mes autres hobbies) et qu'une seule vie....c'est triste....1 point

-

1 point

-

Ou un tube PTFE pas suffisamment enfoncé jusqu'à la buse avec un colmatage du conduit qui commence (c'est un problème fréquent sur les Creality ). Bienvenue au club des imprimeurs . Dans la section Creality (c'est la marque de ton imprimante), tu trouveras plusieurs sujets ayant déjà abordé ce problème.1 point

-

tes T8 rentrent parfaitement dans les roulements....mes M5 rentrent aussi...mais ne sont pas retenues....forcément 5 mm dans des trous de 8....c'est pas très utile... et des roulement de 5 mm de diamètre intérieurs....ben....j'ai pas.... sinon rassure toi les M5 c'est pour tester....Toolson a dit que c'est l’idéal pour la P3Steel...on va voir....(cfr ici) j'essaierai ensuite des T8 pour comparer....mais elles sont encore en cours de livraison....1 point

-

1 point

-

Niveaux prix, ça tourne autour des 50 euros avec: -Détecteur de filament pour la Prusa MK3 - 10p LM8UU -Kit de visserie M3 de 6mm à 40mm -Gaine textile pour câbles - Fan 5015 - Kit de pignons Bondtech -Ecrous pour tiges T8 -Chaussette E3Dv6 -Bloc de chauffe avec buse et gorge all metal -Dissipateur E3Dv6 (corp) compatible avec l'extrudeur MK3 Au lieu de racheter un E3Dv6 complet, je rachète juste le corp et le bloc de chauffe avec la buse et la gorge, pour pouvoir mettre une résistance de 50W et la sonde qui va avec dessus car je n'ai trouvé aucun E3Dv6 avec une résistance de 50W ! Comme ça, je peux aller jusqu'à 320°C ! Contre 260°C avec une résistance de 40W1 point

-

1 point

-

oui, j'ai remplacé l'original de la CTC par le MK8 qui m'a permis de faire les impressions ci-dessus....donc oui réglé....et l'ancien, je vais pas le garder en souvenir.... depuis elle imprime très bien.... mais j'ai commandé le BMG dont on a parlé....je l'installerai sur ma steel dès réception.... PS: si tu te souviens...à propos d'utiliser l'extrudeur 2 en place du 1 sur la carte gt2560....j'ai trouvé où faire la modif dans le firmware....je n'en ai plus besoin mais le cas échéant...dans le fichier "pins_ULTIMAKER.h" : #define E0_STEP_PIN 43 #define E0_DIR_PIN 45 #define E0_ENABLE_PIN 41 #define E1_STEP_PIN 49 #define E1_DIR_PIN 47 #define E1_ENABLE_PIN 48 il suffit d’échanger les numéros de pins....too easy PPS: merci de m'avoir fait remarquer mon "Dagobert" du chariot de l'axe X......ooouuuh la référence historique.......l'étalage de culture....pas honte le gars...1 point

-

1 point

-

1 point

-

Le renforcement de la structure devrait toujours faire partie des toutes premières impressions, une fois que la structure est déformée ou cassée à cause d'une surtension des courroies, il est trop tard.1 point

-

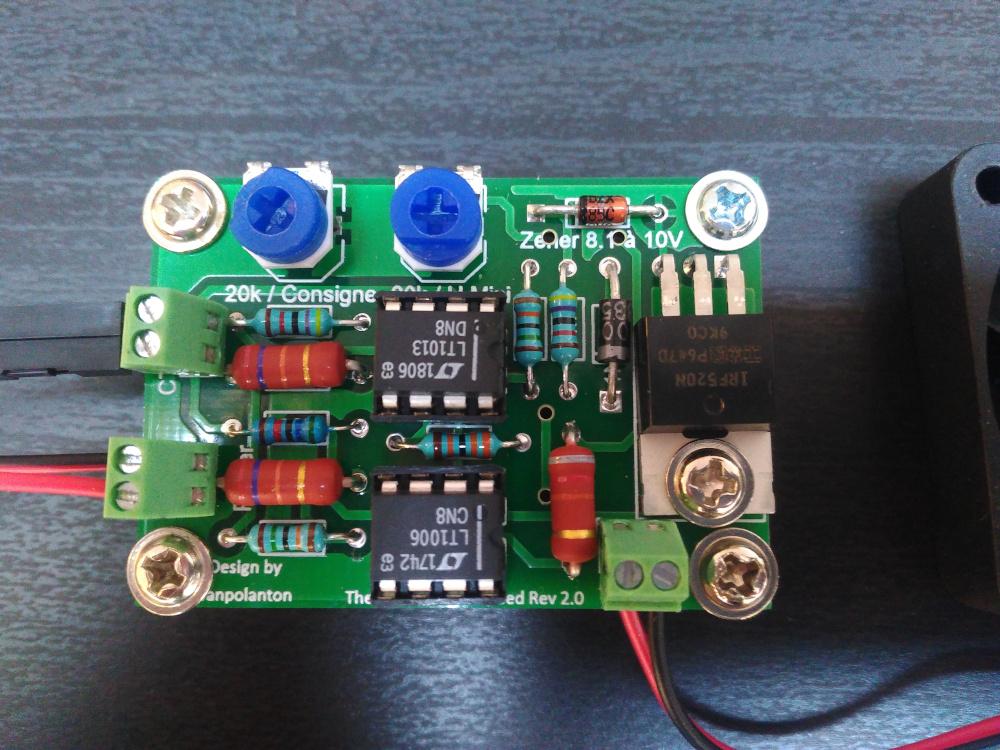

Salut C'est bon, j'ai reçu mes nouveaux composants, c'est monté (cette fois, en faisant attention à la masse ), et ça fonctionne Merci @Janpolanton pour ton talent !1 point

-

Ça y est ! Le montage fonctionne Le potentiomètre consigne est à fond (j'aurais aimé aller plus loin) et l'autre à moitié, réglé comme ça le ventilo démarre à environ 50°C et s'arrête à 27°C. On arrive à fond (24V) à 70°C à peu près. Parfois j'entends un petit sifflement mais ça doit être quand la tension est encore trop basse pour faire démarrer le ventilo. Reste à le visser dans l'alim !1 point

-

Dans mon cas , c'est certain , il n'y avait pas de vis de blocage , uniquement le méplat et un ajustement " serré " , j'ai eu le moteur et la roue dans la main ...ça m'a aussi surpris , mais ça semble efficace . Dans le cas de dgatard , on pourrait parier pour des vis ( je ne vois même pas de méplat sur l'axe moteur) , un desserrage expliquerait le déplacement de la roue.1 point

-

Salut , ça vient de m'arriver il y a 1H ^^ En démontant l'extrudeur pour prendre des mesures , le moteur est tombé de telle façon que la roue crantée s'est retrouvée presque contre le moteur , au lieu des 1.5/2 cm normalement . Je n'y ait pas prêter attention sur le coup, et j'ai eu le même résultat que toi lors du premier test après remontage. Par contre , pour toi , à savoir quelle en est la cause si tu n'as rien touché , mystère . Ma roue crantée est simplement montée sur l'axe sans vis de blocage , mais montage serré quand même , Tu vas devoir dévisser le moteur pour accéder facilement à la roue et la remettre en place .1 point

-

Salut, Bien difficile de répondre, car cela dépend du modèle, du trancheur utilisé, et du matériau extrudé. Raison pour laquelle, on part toujours de choses simples comme les gcodes fournis avec la machine, ce qui permet de repérer les "défauts machine". Ensuite on prends des "stl tout faits" sur le web et relativement simples ce qui permet de comprendre les paramètres de son trancheur. Ensuite, on modélise soi même, tout en tenant compte des limites de sa machine et de son trancheur, et tout en apprenant à exporter des maillages ni trop grossiers ni trop fins. Bref tout un monde passionnant... mais pas toujours simple. Cordialement.1 point

-

Salut Guillaume, Je viens de regarder en démontant l'un des deux écrous de mon clone, j'avais acheté le modèle de vis trapé ici : https://fr.aliexpress.com/item/RepRap-3D-Printer-THSL-300-8D-Lead-Screw-Dia-8MM-Thread-8mm-Length-300mm-with-Copper/32435304660.html?spm=a2g0s.9042311.0.0.27426c371f1mmO Et l'écrou ce monte parfaitement bien sur ma Prusa, j'en conclus que ce sont bien des T8 de 8mm1 point

-

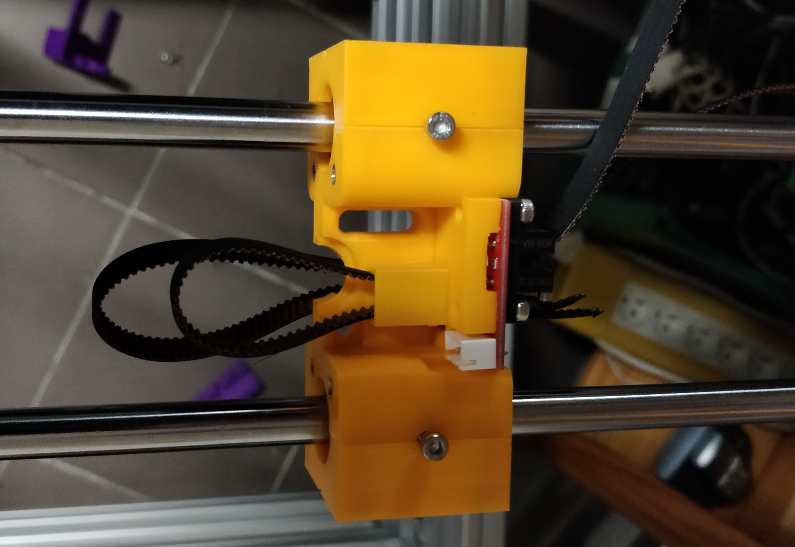

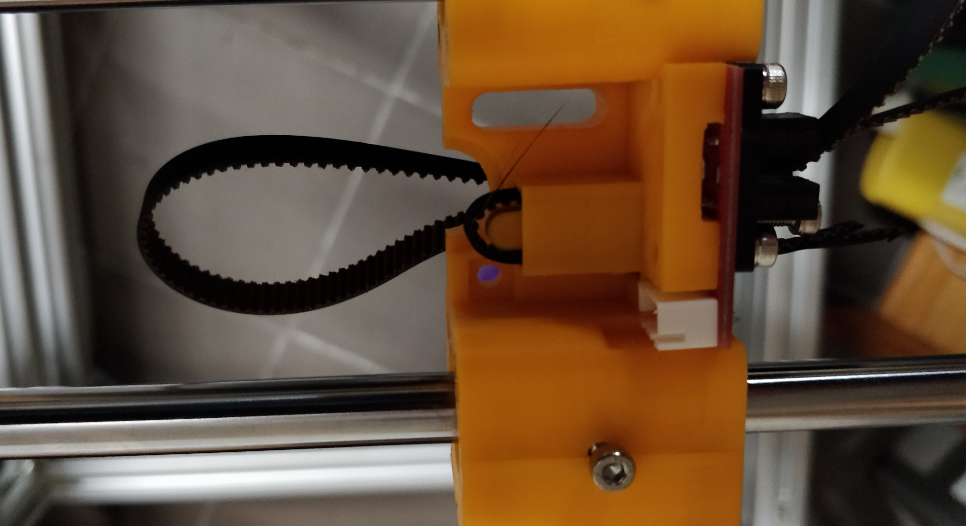

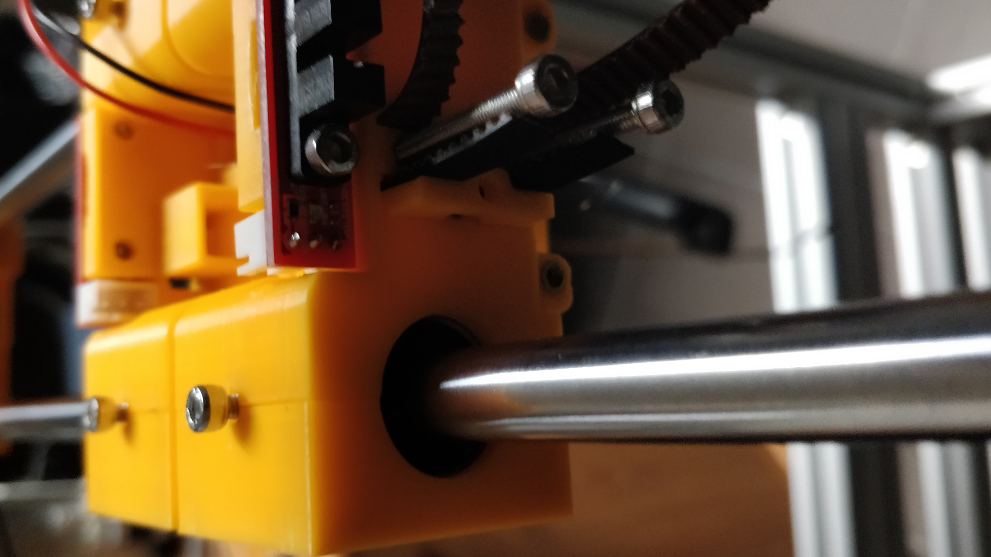

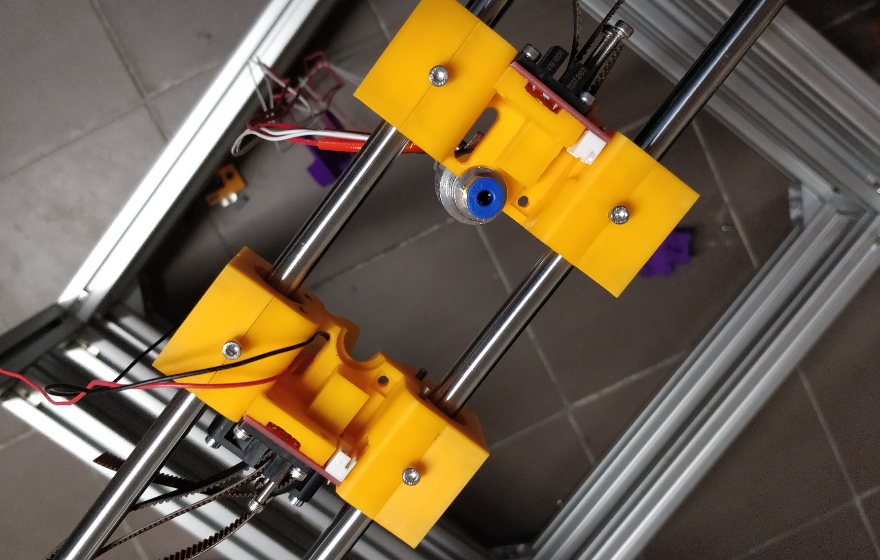

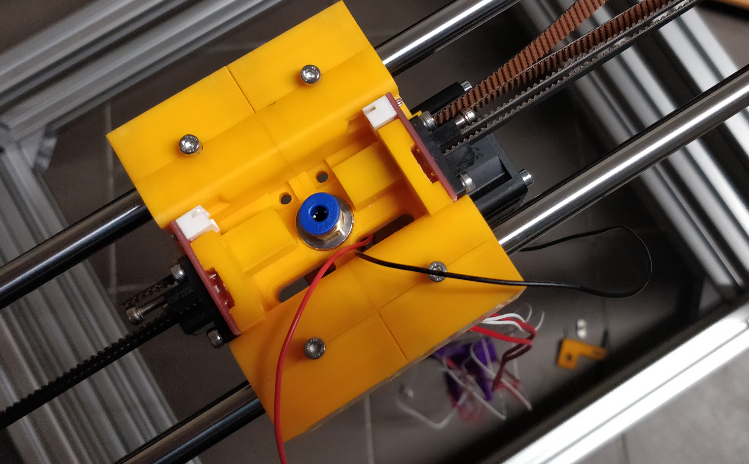

Pose de la courroie et pratique de montage de mes chariots X et Y que je n'avais pas encore essayer en réel. Quelques explications pour le montage de mon chariot X. 1)On enlève les 4 vis de maintien pour passer les deux courroies, a faire de chaque cotè On positionne les 4 pions qui serviront a tendre les courroies On positionne les deux vis pour tendre les courroies on bloque les courroies avec la cale, option vis pour bloquer la cale au cas ou je place la E3D V6 Je referme les deux blocs du chariot X et maintien avec les 4 vis et voilà les courroies sont montées lion021 point

-

Merci @biostrike et @Yo' Bonne nouvelle, je viens de refaire une impression du cube et miracle il est imprimé. Sans rien changer dans les réglages . 40/100 ème en moins par rapport aux cotes originale. Il va falloir calibrer il me semble avoir un tutoriel sur la calibration des axes. Un grand merci pour vos conseils je mettrai une photo du cube. Les parois sont molle lorsqu' on appuie dessus je vais devoir revoir l'épaisseur des parois dans cura. le remplissage est visible sur la face supérieur, je pense que ça doit être aussi une mauvaise configuration des parois. Je reviendrai vers vous avec les progrès que je ferai. Philippe1 point

-

Je pense qu'il va pas comprendre là Si tu plies un morceau de filament et qu'il blanchit au niveau de la pliure, c'est de l'ABS. Et si ton filament est blanc... bah demande à @Yo'1 point

-

@fran6p pas bête ce pingouin. Merci je vais essayer la gaine thermo. J'ai pensé aussi a mettre un morceau de ballon de baudruche pour avoir de l'accroche Je ne veux pas mettre une roue en métal pour ne pas marquer le filament C'est un proto qui je pense devrait fonctionner et régler certains problèmes de sous extrusion car comme l'a dit il me semble @Bosco2509 un extrudeur doit pousser le filament dans la buse et pas forcer pour le tirer de la bobine. ...1 point

-

Si tu es sous cura (ou autre slicer d'ailleurs) il y a de fortes chances que la taille de buse et ou le diamètre du filament soit mal configuré. (0.4 et 1.75 si tu n'a pas changé d'extrudeur.) Tu peux tester d'imprimer un gcode présent de base sur la SD. Si tu n'a pas le problème, c'est probablement ton slicer. Si le problème persiste avec le print de gcode déjà fait, soit ta buse est bouché, soit ton moteur extrudeur patine et gratte le fil au lieu de la faire avancer.1 point

-

Bonjour et merci pour le PDF sur les problèmes de température, après avoir réchauffé les points indiqué au fer à soudé mon bed et de nouveau actif. Il rester bloqué à 114 ° à froid impossible à util3. Maintenant il reste à 40° mais je n'ose plus jouer du fer. Ca ferait l'affaire pour le moment1 point

-

En fait, plus un cube est grand, plus tu verras les differences entre les faces. Imprimes un cube de 2mm de cotés si tu veux aussi, et je te fiche mon billet qu'il sera parfait, imprime un40x40 et ça risque de pas être la même Mes ronds étaient comme les tiens au début, ça venait de 2 choses, enfin j'ai résolu ces 2 soucis et les choses se sont améliorées : Tension des courroies, montage imprimante, elle était legerement de travers. GL à toi1 point

-

Salut, L'aire de jeu ne manquant pas d'air, des photos seraient les bienvenues. Cordialement1 point

-

Très bon choix de laque, et en plus on la trouve partout Oui, de temps en temps. A l'eau très chaude et au Mir1 point

-

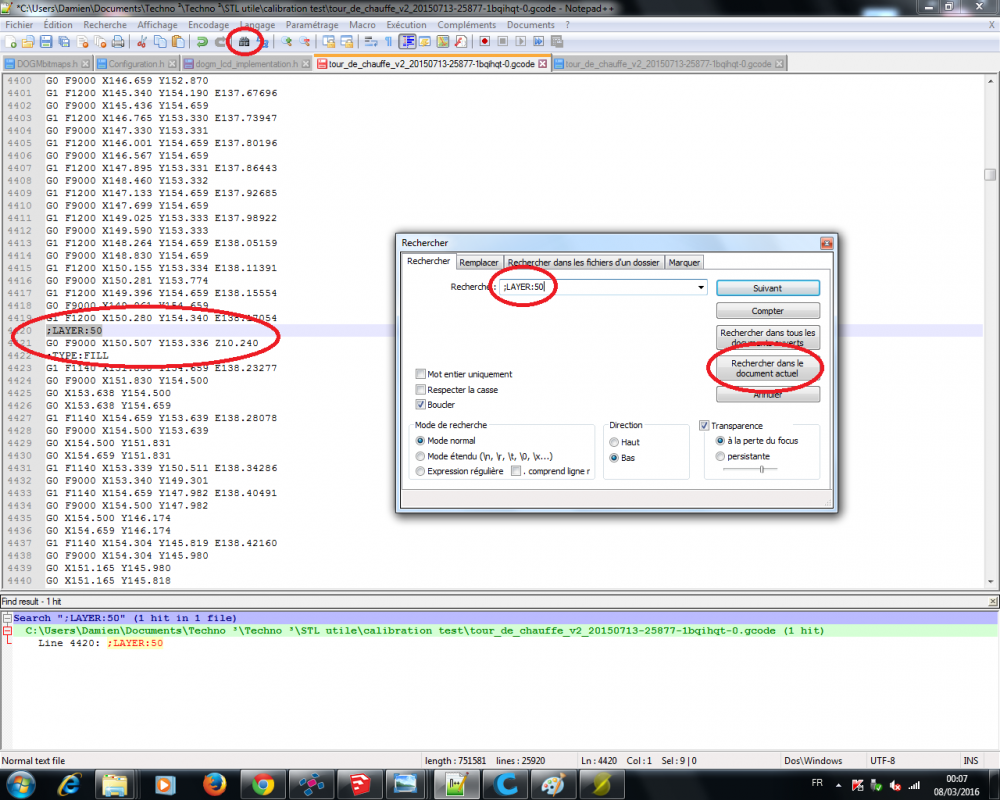

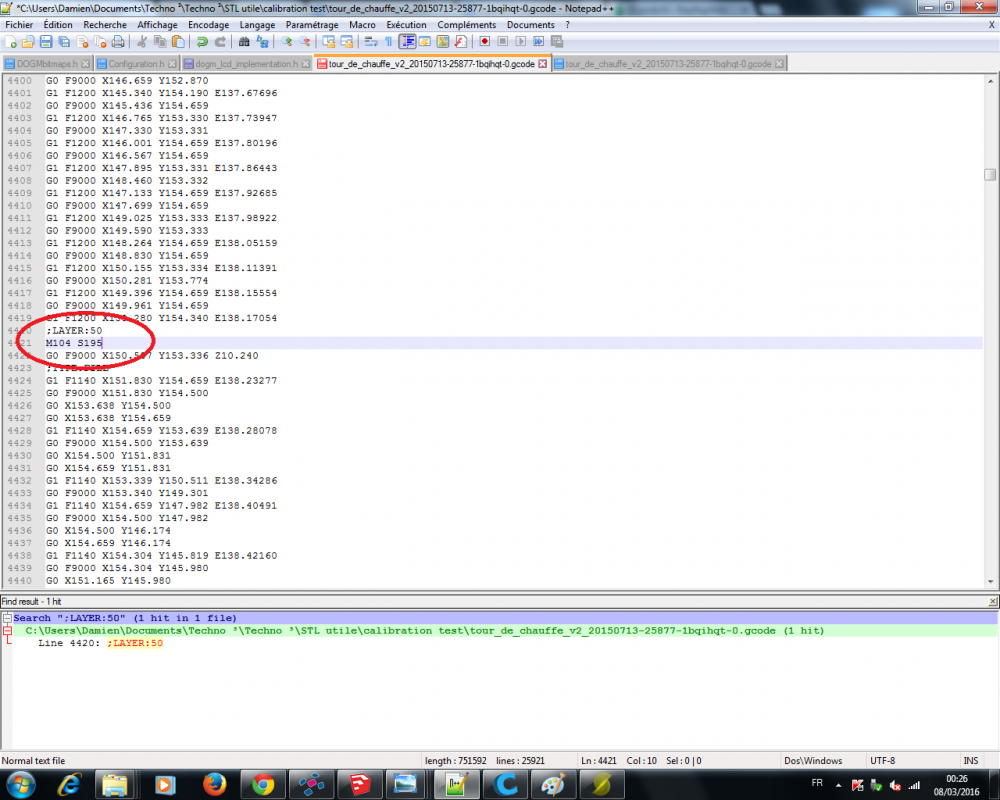

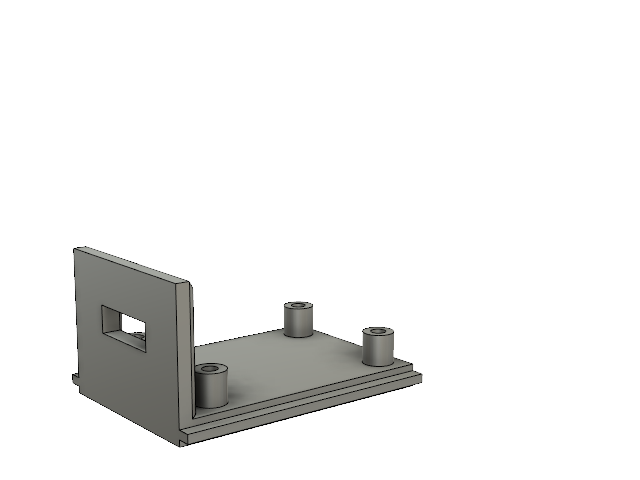

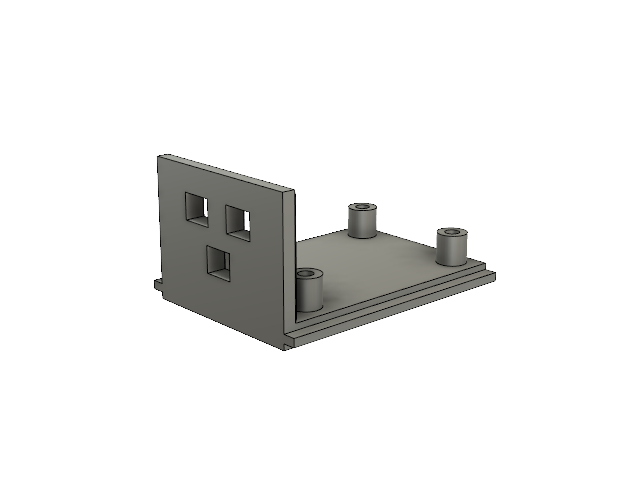

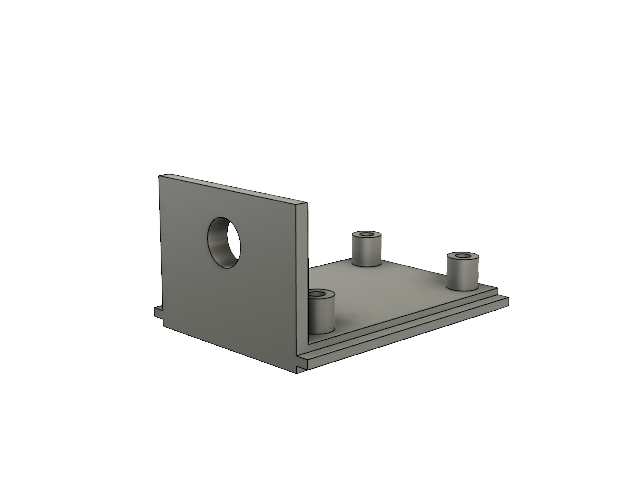

La température d'extrusion influe pas mal sur la qualité d'impression. Une température haute permet d'avoir une bonne adhérence des couches les unes aux autres mais le rendu sera moins propre et a l'inverse une température basse permet d'avoir un meilleur rendu mais les couches adhérent moins bien entre elles et la pièce devient plus fragile, il faut donc trouver le juste milieu. Un bon nombre de "tour" de test sont disponible sur thingiverse pour permettre de régler la température d'extrusion, il existe d’ailleurs tout un tas d'autre test pour calibrer sa machine du mieux possible. http://www.thingiverse.com/search/page:1?q=calibration+test&sa= Vous pouvez aussi modéliser la tour vous même, personnellement j'ai pris celle ci: http://www.thingiverse.com/thing:729703 Trancher le modèle dans votre logiciel en réglant la température d’extrusion a 200 et une hauteur de couche a 0.2. Une fois le Gcode obtenu, ouvrez le dans un logiciel d’édition de code, j'utilise notepad++. Il va maintenant falloir rajouter des commandes permettant de modifier la température pendant l'impression tous les centimètres. Cliquez sur la paire de jumelle dans la barre d'outil, une fenêtre s'ouvre ça nous permettra de rechercher directement les lignes qui nous intéresse sans avoir a parcourir tout le code. Si le Gcode a été généré avec Simplify 3D tapez ; layer 50 (avec les espaces) pour trouver la ligne qui vous intéresse. Si le Gcode a était généré avec cura (comme celui de la photo ci dessous) entrez ;LAYER:50 (tout attaché sans espace) dans l'onglet recherche puis cliquez sur "rechercher dans le document actuel" ça vous amène a la 50eme couche (soit environ un centimètres de hauteur sur l'axe Z). Juste en dessous de la ligne ;LAYER:50 rajouter la commande M104 S195 (on définit la température de chauffe a 195° pour les prochaines commandes): Faire le même chose toute les 50 couches en réduisant de 5° a chaque fois. Ensuite imprimez la tour et examinez la pour déterminer quelle température d'extrusion convient le mieux a votre filament. Si vous avez des questions au sujet de ce tuto, suivez ce lien Si vous avez des questions au sujet de la tour de chauffe, posez là sur le forum1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)