Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/02/2024 Dans tous les contenus

-

Pour information @Motard Geek @Julien TENLOG après service Cher client, En raison de l'ajustement commercial de l'entreprise, le site web de TENLOG3DPRINTER ne sera plus utilisé. J'utiliserai le nouveau site web pour vous fournir un service après-vente tenlog, vendre des accessoires et des imprimantes pour vous avec mon équipe ! Le nouveau site web : https://www.innocube3d.com/ vous pouvez acheter les accessoires et les imprimantes via le site web. Je vais continuer à développer de nouvelles imprimantes 3D IDEX qui supportent le firmware klipper. cordialement Steven Hu5 points

-

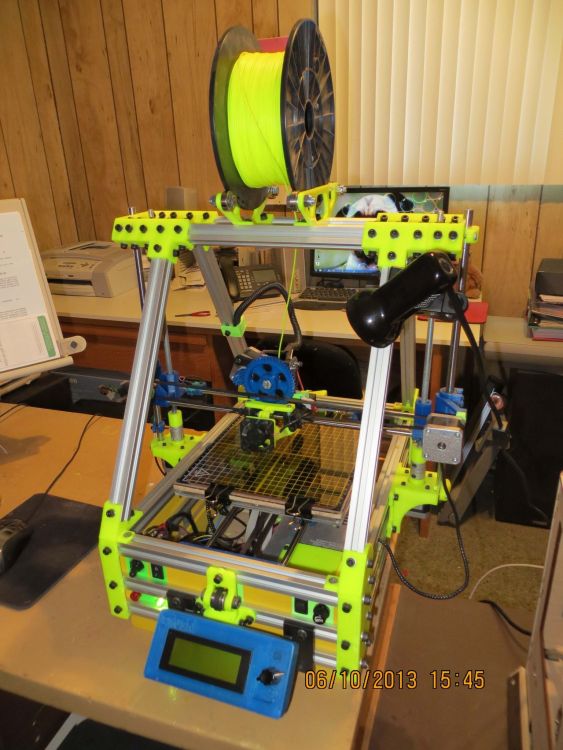

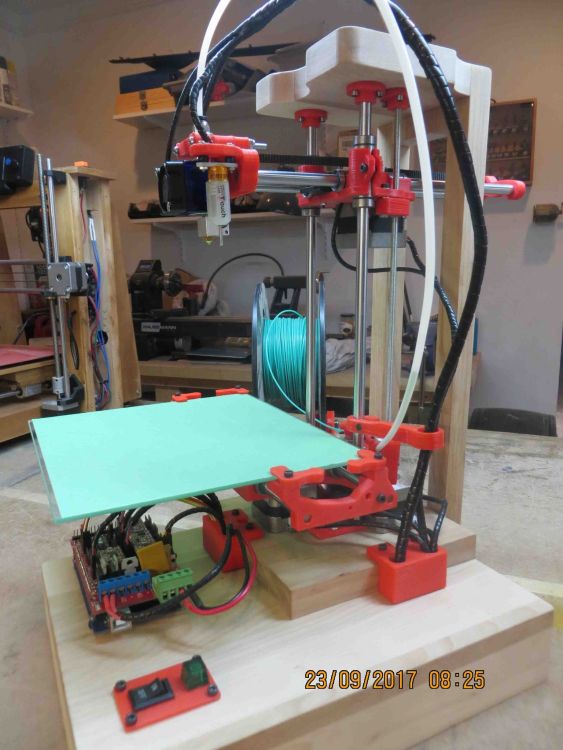

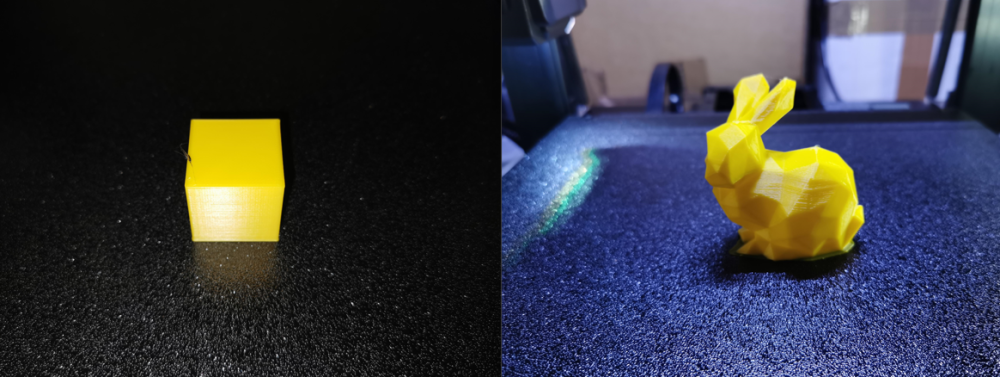

Allo, Je n'ai aucun idée si c'est la TRC6 ou autre. Effectivement je l'ai ouvert pour mettre le Cr-Touche et le détecteur de filament, ainsi que changé les ressorts du plateau pour des silicones, mais il y a 2 ans, je l'ai acheté le 13 mars 2022. Je ne l'ai pas réouvert depuis, pour ce qui est d'installé des composantes ou même créer de toutes pièces des imprimantes 3D, je n'ai pas de problèmes, La ou mon terriblement point faible est tout ce qui touche la programmation. Je me rappel qui avait un problème avec la capacité de stockage du processeur qui selon certaines V2 avaient 256K et d'autres qui avaient 512K, qui limitait certain firmeware qui était du a une pénurie de processeurs, mais là je dis cela sans grande conviction. Pour ce qui est du firmware que j'ai mis au début, c'est 1.1.2 avec Cr-Touch et filament, qui venait directement du site de Ender. Je suis certain que j'ai mis le bon firmware. Mais j'hésite et ouvrir encore ma Ender pour vérifier la carte mère, j'ai peur que si je la manipule, de perdre le Z-Offset si je la bouge trop, et pour le moment, elle imprime très bien. Voici quelques imprimantes que j'ai construis. J'en ai construis une dizaine, mais comme je suis nul en programmation, elle ne sont pas configurer pour ce qui est du firmware, que l'on programmais avec Arduino, les cartes étaient des Ramp 1.4 et des Arduino mega 2560. Mais comme je ne connaissais personne qui pouvait les programmer, j'ai décidé d'acheter des imprimantes 3D tout inclus. voici quelques unes de mes imprimante, il y a même une CNC cameleon3 points

-

@urzhi On a l'heur de se connaitre pour que tu émettes cet avis péremptoire dans lequel je ne pense pas qu'il y ait le moindre humour ? Au cas où, ici nous sommes sur un forum pas sur un réseau «social» où ce genre d'attaque ad hominem est le lot quotidien de la totalité majorité des interventions. Donc, pour ton bien et celui de la bonne marche du forum, je te conseille à l'avenir d'éviter ce genre d'interventions3 points

-

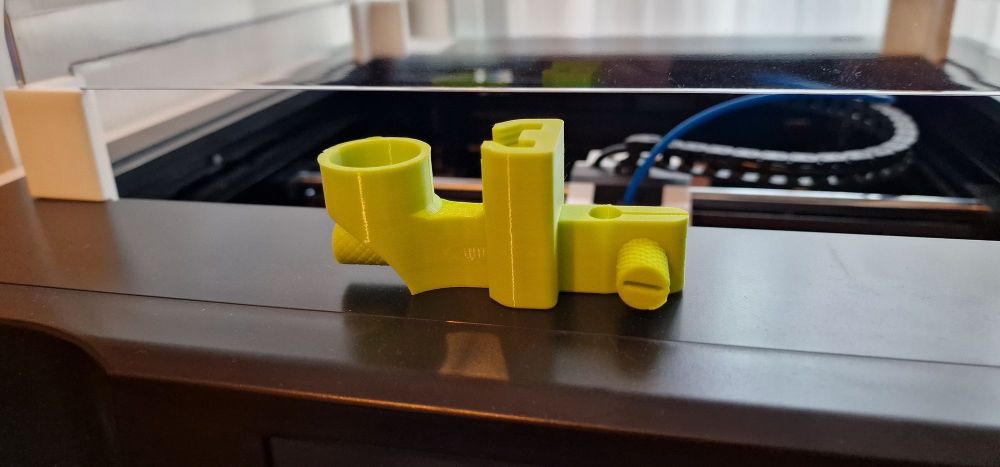

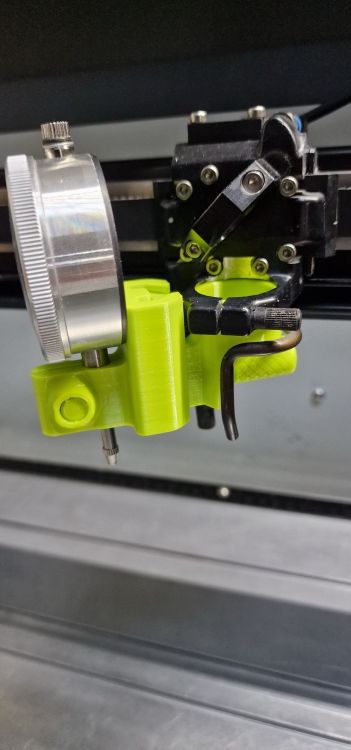

Bonjour à vous tous, Oups, j'ai oublié de déposer ici le projet Avec l'aide de @La Bidouille, j'ai pu réaliser un support pour mettre un comparateur sur la tête de mon laser. Celui ci est fait pour un laser GravoGraph mais je pense que vous pouvez l'adapter. Ce support permet de pouvoir avec certitude de régler la planéité de la table, ce qui est important avec un laser. Projet final : Full-V3.stl Projet N°2 Projet N°12 points

-

De nouvelles imprimantes chez Phrozen et Comgrow, du sport automobile et d'autres actualités de la semaine à lire ici : https://www.lesimprimantes3d.fr/semaine-impression-3d-425-20240225/2 points

-

Bonjour @pylou31 Les fichiers sont dispo sur Printables --> https://www.printables.com/model/102709-replacement-cones-for-juicer Le cône V1 est pour le modèle SEB Le cône V2 est pour le modèle Philips Type HR 2285 / B Bon print Le presse agrume est toujours vaillant et vitaminé . Je m'en sert régulièrement pour les jus de citrons (les gros), d'oranges et même de pamplemousses @+ JC2 points

-

Salut, Étant donné que la seule température qui vaut 180 dans les sources, c'est celle de l'extrusion à froid, j'imagine que c'est ce paramètre qui est à changer. Tu peux le modifier en envoyant un M302 S190 (exemple pour une température de 190°C). oui, c'est possible en spécifiant les nouvelles valeurs avec les Gcodes M207 (pour la rétraction) , M208 (pour le chargement), M209 (pour l'activation) Évidemment, après ces modifications, il faudra les sauvegarder (M500 ou save config, un truc dans le genre )2 points

-

ou alors le presse agrume est parti à la poubelle aller @jcjames_13009 départage nous2 points

-

J'ai envoyé un mail en anglais mardi soir avec une photo de la tête, j'ai eu une réponse mercredi matin. Ils demandent le numéro de commande, une adresse et un numero de téléphone.2 points

-

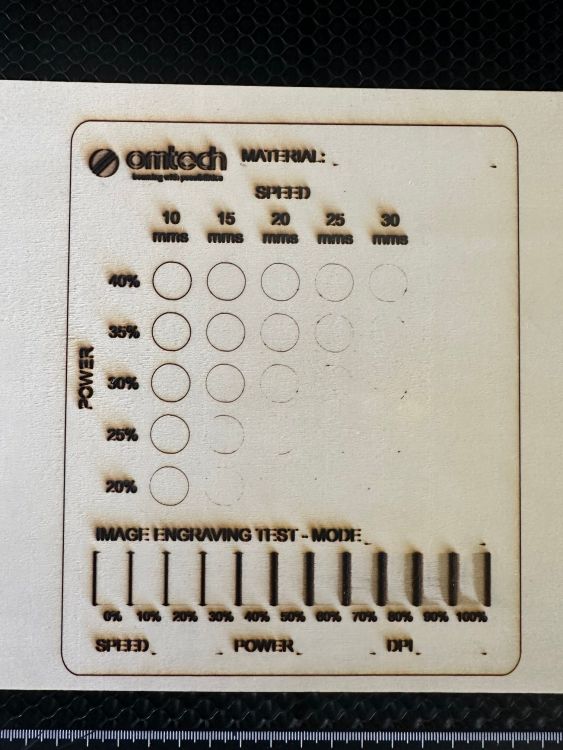

Bonjour, @pommeverte, Merci infiniment pour ton aide précieuse et de grande qualité technique, sans toi je n'y serais surement pas arrivé. Tout semble marcher parfaitement , j'ai dû juste modifier cette ligne de configuration marlin , le PWM à 255 stop le laser. #define SPINDLE_LASER_PWM_INVERT true // Par défaut sur false Je n'arrive pas encore à utiliser le mode Inline de LightBurn, question de configuration surement , configuré sur M03/ M05 ça marche comme prévu. Je n'arrive pas à mettre une petite vidéo , mais voilà la photo d'un premier essai : Maintenant il ne reste qu'à apprendre à graver / découper ...2 points

-

J'ai fait quelques test print. Je voulais être sur que mon motor cover peut passer sur la voiture une fois le moteur monté... J'ai commencé par imprimer l'echappement et les boites à air en blanc histoire de voir la séparation des pièces pour les tests... Ensuite, le motor cover et le couvercle arrière... J'ai peut être été un peu trop vite pour lancer mon test print car la partie supérieure du motor cover s'est décrochée quand j'ai séparé les supports, car pas assez épaisse. Je l'ai collé à la superglue et modifié le modèle... Voici le couvercle arrière assemblé... Et le voici sur le chassis du Galaxy (le plus simple à sortir car à portée directe de ma main à l'instant). La pièce ne sera pas compatible avec le Galaxy, et ce n'est pas une surprise... Le moteur est le Marui 360 RS, bien trop long pour cela, mais cela fonctionnera sans soucis avec un 540 silver can... Il me reste des détails à revoir car la place pour le passage des cables est trop restreinte. Une petite révision et cela devrait être bon pour la suite... Une autre série de prints pour checker cette fois la version pour moteur 380. Le fit est parfait avec les trous originaux (pas de surprises) et comme pour la version 540, je dois ajouter un peu de place pour les cables... Il y a plus de place disponible autour pour ajouter des détails, et le cache moteur est plus ressemblant à la version que l'on voit sur le modèle de préproduction... Une importante chose à noter et que mon gear set Marui 2WD sera impératif pour monter un Mabuchi 380, car ceux facilement disponibles sont tous montés avec un pinion press fit 10T en module .8 (qui est exactement ce dont on a besoin ici).2 points

-

2 points

-

1 point

-

Oui il y a des ratés dans la préparation en usine, et certain ont des surprises si ils ne font pas de contrôle de la machine. Après je tiens a rappeler une chose important, quelques soit la marque de l'imprimante que ce soit Creality, Flsun, Qidi, FlashForge Prusa ou même Bambulab est plus que conseillé de toujours faire un contrôle buse, courroies, mécanique des axes etc..., je connais des personnes qui ont eu des surprises sur des imprimantes récentes dites plug & print, les imprimantes ont fait de grand progrès en terme de vitesse de qualité d'impression mais nécessite un minimum de contrôle, beaucoup pense a tord ne pas avoir a faire de vérification ou ne pas avoir a comprendre le fonctionnement d'une imprimante 3D car elle serait devenue plug & print, bien je trouve dommage car une grande partie des soucis actuel provient de cela.1 point

-

Mes excuses de ne pas avoir compris la question et d'avoir donné une piste inadaptée. Il ne devrait pas y avoir de problème (autre que esthétique et le coté pratique a l'utilisation) d'utiliser une autre alimentation. Du moment que la nouvelle fourni un ampérage (A) supérieur ou égale que l'ancienne, et la même tension (V) de sortie que l'ancienne. (Donc une puissance en Watt supérieure ou égale pour une même tension de sortie cf P = U (tension de sortie en V) * I (Ampérage) ) (Un bloc d'alimentation a découpage comme dans ton premier lien est basiquement la même choses ( si Ampérage et Tension de sortie identique ) qu'un cordon avec un transformateur secteur comme dans ton second lien, mais "emballé" pour être un "cordon" ... ) Edit > Mais bien vérifier que tu n'as pas pu permuter le cordon avec transfo de l'imprimante avec celui du Wash&Cure si tu en a un ( c'est facile de permuter les deux si l'on ne fait pas attention ... or les deux ont rarement les même tensions et ampérage et souvent l'imprimante consomme plus et donc cela peut éventuellement faire griller le transfo d'un Wash & Cure si on fait l'erreur de l'utiliser pour alimenter l'imprimante ... ) )1 point

-

1 point

-

Oui Par contre, l'ADXL345 n'a pas besoin d'être absolument dans telle ou telle position (c'est mieux mais aucunement obligatoire)1 point

-

Oui, mais cela n'explique pas les grosses fuites, serrage buse ou heatbreak. Mais le plug-and play à revoir, il y a trois ou 4 ans cela était normal, mais maintenant avec le marketing associé, cela peut en dégouter et c'est dommage.1 point

-

Comme vous, la chaussette était monté à l'envers et donc dépassait légèrement. Mais comme dit plus haut, même si ça ne devrait pas arriver, cela fait parti des vérifications. J'ai la X4 Pro depuis le 8 février, donc elle fait parti des premières envoyées, en qualité d'acheteur je précise, et très honnêtement, j'en suis très heureux, j'en suis à une centaine d'heure d'impression et je n'ai pas refait de leveling depuis mon premier, et elle continue d'avancer. C'est ma 2ème Artillery, j'ai encore la X1 qui traine à la maison et bien sur... rien à voir Je vous souhaites que du bonheur avec votre X4 Pro1 point

-

Hello @PPAC,je viens de vérifié mon extrudeur je trace a 120mm , demande 100mm , il me reste bien 20mm j'ai essayé avec 150mm, demande 100mm, il me reste bien 50mm1 point

-

@Next Os et @Rouzejp moi comme Jocelyn on eu la même surprise sur la X4 Pro la chaussette etait monté a l'envers , après une vérification a faire sur toutes imprimante c'est aussi de vérifier que le serrage de la buse est ok sur mal serrer cela ce conclus par de la fuite de filament. Bon j'ai commencé à vous mettre les remonter sur la X4 Plus retrouver cela sur la première page 3 eme postes qui vous montrera mes observation sur la X4 Plus Vs la X4 Pro1 point

-

Etonnant cette affaire. Normalement, après avoir réalisé à la main ton "z-offset" et après l'avoir enregistré, depuis l'écran. La valeur se stocke dans l'EEPROM si je ne me trompe pas et elle est reprise à chaque démarrage de la machine. Comme bien d'autres paramètres ayant trait à machine. Normalement elle s'affiche à l'écran. Bref, opération à faire à l'aide du logiciel Pronterface avec ton PC connecté à ton imprimante en faisant un M503, tu as la lecture de tes paramètres, notamment du "z-offset" qui est enregistré. si il n'est pas là, ou alors à 0 alors que tu l'a enregistré précédemment, c'est inquiétant. Enfin là, ça dépasse mes compétences. En attendant des avis d'experts plus qualifiés, je ne vois qu'une solution, c'est d'introduire la valeur lors de la phase préparatoire de l'impression. Cura ne permet pas de grosse variations du z-offset, en l'occurence, -0.85 il n'acceptera pas, la case se mettra en surbrillance t'indiquant qu'en fait, il appliquera la valeur maxi qu'il peux mettre en oeuvre en fonction de ta hauteur de couche (mais sans te la donner , c'est couillon je sais....). Donc hélas ça ne résoudra pas ton souci.1 point

-

effectivement on distingue bien le décalage de couches sur tes arrondis as tu bien recopier les gcodes de début et fin d'impression1 point

-

Bonsoir @Blastef, Désolé pour la réponse tardive :() Perso: j'utilise 'Google Translate version Anglaise Pour l'adresse mail j'utilise celle-ci: 'plus3support01'<plus3support01@qd3dprinter.com> Il ou elle répond(e) rapidement en général. Je n'ai pas trop utilisé l'ancienne version, j'ai installé quelques temps après avoir réceptionné l'imprimante la nouvelle version -"4.2.13". - Changement sur le WiFi (que j'utilise peu, comme beaucoup connexion via la prise RJ45) - Changement sur l'utilisation de certaines matières - R-Init d'usine - Paramètres de l'écran ayant changés Et autres encore. Je n'ai pas rencontré de soucis avec cette nouvelle version depuis son installation et comme l'a indiqué @fran6p, je préfère attendre l'annonce sur le site QiDi les modifications et Non sur le 'github' Il est dommage d'ailleurs qu'aucune annonce ne soit faite si il y a des changements, il faut de temps en temps aller sur leur site pour voir. PS: J'ai interverti les fiches sur la carte mère USB/WiFi. Ce qui m'a permis de pouvoir utiliser éventuellement le WiFi sur la prise arrière et le déport de ma clé USB devant (en attendant la fabrication d'un socle USB-WiFi-RJ45)1 point

-

Les corrections faites sur le chassis pendant le travail sur le Galaxy ont eu un impact sur multiple parts, donc j'ai fait beaucoup de vérifications. Et quelques pièces nécessitaient des révisions... J'en ai revu un certain nombre mais pas encore toutes... J'ai ensuite commencé par finaliser le couvercle arrière. Il va fonctionner avec les deux versions 540 et et la version 380 (et son custom mount). La pièces est comme avant, mais elle est en 5 parties. Cela devrait faciliter la peintre des pièces chromées... 2 M3x8 et une M3x6 asont utilisées pour attacher les pièces ensembles.... Les trous supérieurs ont aussi été adaptés à des vis en M3 par la suite... J'ai ensuite commencé le travail sur le couvercle moteur du prototype, mais cette fois pour y rentrer le 540. Et c'est là que j'ai commencé à avoir des messages d'erreur très confus... Confusion360 comme dirait mon ami Dadio J'ai arrêté et redémarré Fusion360 et recommencé mon couvre moteur de 0. J'ai du le simplifier un peu pour permettre de garder un volume contenu afin de le faire rentrer sous la carrosserie tout en rentrant le 540 dedans... Voici la partie avant. J'ajouterai peut être des détails après quand le capuchon sera fait. ça rentre au chausse pied des deux côté (moteur et carrosserie). La carrosserie ici est pensée comme un moule donc c'est bien la face intérieure que l'on voit donc cela devrait être juste mais passer avec la flexibilité du lexan... Je vais travailler sur le capuchon moteur ensuite... Le capuchon moteur est fait... As expected, it should require a bit of rework on the lateral body cut Demain le focus sera sur l'arceau cage et la carrosserie du prototype...1 point

-

Bonsoir, il me semble que le nouvel an en chine (du 10/02 au 26/02 (?)) ne doit pas faciliter le traitement des demandes JM1 point

-

1 point

-

Regarde sur cette vidéo, précisément à 5:081 point

-

Le Marui Hunter est au programme du week-end... J'ai procédé hier soir avec quelques test d'impression pour valider le chassis... En modélisant le Galaxy, j'ai identifié où se trouvait l'erreur de 1.5mm sur la longueur que je suspectais... Un split du body, un marqueur ajouté pour la position du body mount et un print de 15 minute pour vérifier la longueur du chassis. Et j'ai maintenant une correspondance à 100% dans cette zone. J'ai aussi imprimé une partie de l'avant pour vérifier les dégagements pour la structure du train avant, et cela fonctionne parfaitement... Tant qu'à être là, j'ai aussi vérifier le positionnement des bras de suspension et les trous du pare-choc et c'est parfait. Le chassis est maintenant validé. Je vais retravailler un certain nombre de chose pour finaliser la partie CAD du projet: Arceau cage Hunter Prototype : Je veux effectuer des changements avec l'idée que cette pièce sera fixée à demeure au chassis, tandis que la carrosserie sera posée sur l'arceau, et ce dernier devra donc inclure un body mount. La carrosserie Prototype Hunter. Alors qu'au départ j'étais sur l'idée d'une carrosserie imprimée en ABS, l'idée a changé et je compte faire une carrosserie en Lexan. Et je veux changer certaines choses donc je vais la refaire différemment... gear cover arrière. J'avais déjà prévu de le faire en plusieurs parties, mais je n'ai pas finalisé les fixations des parties entrelles. L'idée est de rendre les pièces chromées plus facile à peindre en étant séparées afin d'obtenir une meilleure finition. Finalement, le couvre moteur du prototype sera adapté pour fonctionner avec un moteur 540 (on me l'a demandé) La cible est de finaliser tout ceci ce week-end afin de pouvoir planifier les prints dans les prochains mois. Ma voiture imprimée de l'année sera très probablement un prototype du Hunter...1 point

-

1 point

-

Bonjour à tous, J'ai reçu les pièces et j'ai fini les réglages de la partie électronique, donc la machine est à 100% terminée (j'abandonne l'idée de LEDs, j'ai envie de partir sur d'autres projets). Ci-dessous le test de la coupure automatique une fois que le ruban entier s'est transformé en filament (pour éviter que ça tourne dans le vide) (le rapport est toujours en cours mais est casiment terminé, je pense qu'il sera dispo d'ici 2 semaines, le temps que je peaufine les détails dès que je serais en vacances )1 point

-

Je confirme à 100% ! Il faut laisser retomber la température à 50°, avant de couper l'alimentation. C'est à cette température que le ventilateur qui refroidit le radiateur s'arrête. En effet, s'il reste trop chaud, la fusion du filament continue jusqu'à remonter jusqu'à l'extrudeur, créant un beau bouchon de la buse en passant par la jonction avec le radiateur, jusqu'à parfois, l'extrudeur...1 point

-

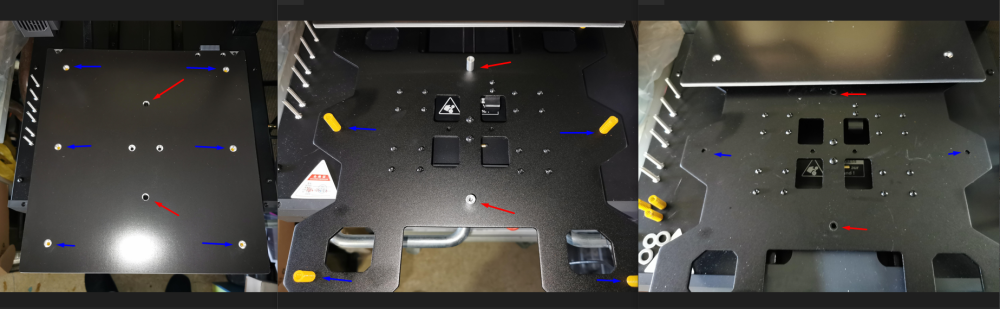

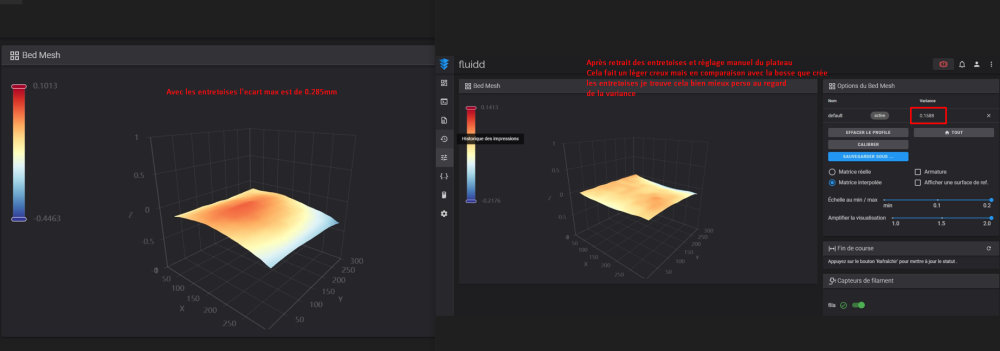

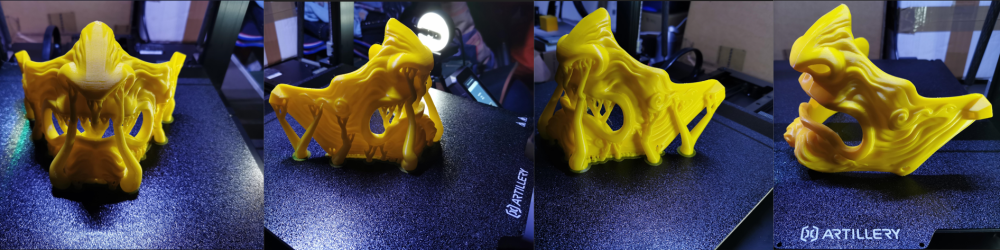

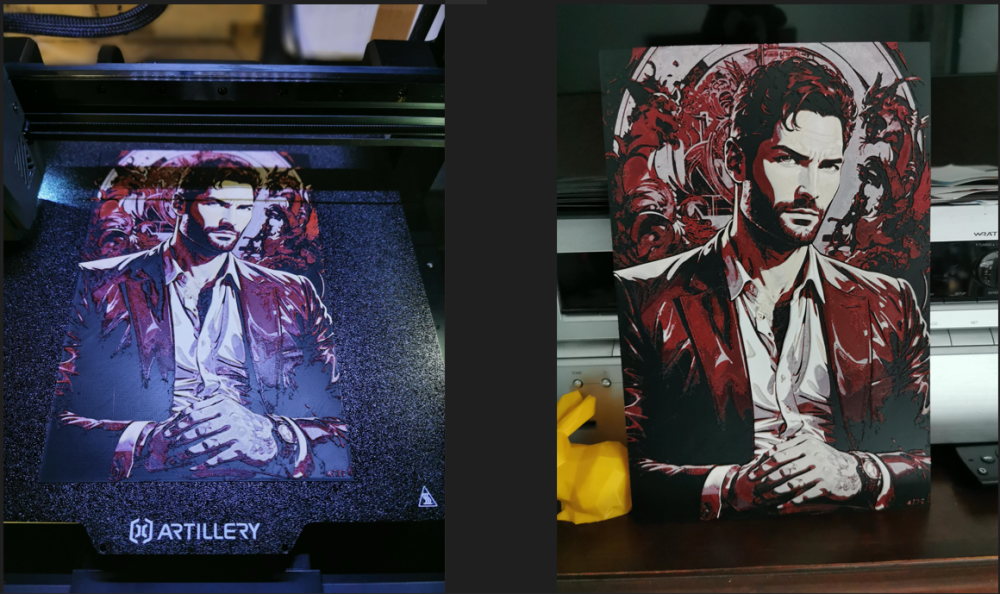

SideWinder X4 Plus Je vais ici remonter les information et constatation au chaud de mes test de la X4 plus, on va pas repartir sur un test complet l'électronique étant identique. Je vais donc partir sur un comparaison de la X4 Plus vis à vis de la X4 Pro, et remonter les différence et les avantages ou soucis rencontré. Bon alors sur la SW X4 Plus je ne vais pas faire comme sur la X4 Pro mais tout regardé voir si il y a des choses à améliorés avant de commencé à imprimer. Bon bien y a en effet un 1er élément à optimiser selon moi c'est le plateau, les 2 entretoises au centre du plateau fond que ce dernier est bombé et cela n'est pas hyper pratique et top pour moi, j'ai donc tous démonté le plateau et en faisant des test avec et sans ces entretoise et voici le résultat . En Rouge les vis d'entretoise et entretoises à dévisser (il t a des vis en dessous aussi mais avec une pince on peu desserrer l'entretoise), et en bleu les vis des ressorts pour défaire le plateau et avoir accès aux entretoises, que l'on remettre après avec les roues de réglages. Donc avec les entretoise on a une bosse au centre et une variance a 0.285mm et sans les entretoise on a un léger creux avec une variance de 0.158mm. Le soucis est que avec les entretoises pour réduire la variance on est obliger de desserrer totalement les 6 roues de réglages et donc n a plus de maintient du plateau. L'autre serait de prendre des bloc de silicone a placer à la place des entretoise en alu, ou d'en imprimer en TPU et de placer une vis traversante pour ajuster le centre du plateau. Pareil autre point sur La X4 Plus le point 0 a X est pas bien ajuster comme ce que j'ai eu sur la X4 Pro mais cette fois cela imprime trop vers la droite du plateau (sur la X4 Pro c'était l'inverse), j'ai donc ajusté la position du endstop dans klipper a -3.5mm au lieux de -6mm. Donc après mes ajustement côté plateau place au impression pour voir ce que cela donne. Les 2 premières impressions qui sont des forme de test disponible dans Artillery/Prusa Slicer ou Orca Suivie par un projet un peu plus conséquent d'impression d'un Masque Oni de Samurai imprimer en 7H45min via le profil Artillery sur Artillery Slicer V3.0.1 pour validé que cela tourne bien aussi avec la X4 Plus. (les prochain print seront fait avec Orca Slicer) J'ai les dents à imprimer donc si je rentre pas trop tard je lancerais l'impression des dents. Le masque fini : Voici le dernier print effectué sur la SW X4 Plus, il s'agit d'un HueForge de la série lucifer disponible sur MakerWorld que j'ai imprimer en version XL un peux plus de 265mm de hauteur, hauteur de couche initiale de 0.16mm puis 0.08mm avec la buse 0.4mm d'origine, temps total d'impression de 8h. Tranchage effectué via Orca Slicer avec changement de couleur via M600, filament utiliser : Sunlu HS PLa Black Eryone Rose (couleur rose rouge donc) Geeetech couleur peau Artillery HS Pla Blanc fournit avec l'imprimante /******************* voici le retour que j'ai envoyé a Artillery *****************/ J'ai remonter a Artillery un certain nombre de point, je vous met donc ici ce que je leur ai remonté de mon côté comme infos : a lire sur le post suivant1 point

-

Il arrive à un moment ou effectivement, l'investissement dans des options, n'en vaut peut être pas la chandelle. La Ender3 est une excellente imprimante pour débuter, permettant de faire connaissance avec toute les misères de l'impression 3D , mais hautement formatrice, permettant aussi de bien imprimer pour peu que l'on ne soit pas pressé. Bon entre une bambu Lab et une Ender 3 de base, il y a un monde, que dis-je c'est passer du Paléocène supérieur à l'An 2000.... La bonne vieille Ender n'a pas fini sa première couche que l'autre à fini l'impression1 point

-

Bien que plus très jeune, j'aime bien faire fonctionner mon neurone même si actuellement, ce genre de «conneries» n'est pas dans ma todo liste prioritaire mais je m'y pencherai probablement… un jour. Comme disaient d'encore plus anciens que moi ici (certains décédés ), «quand tout fonctionne et qu'il n'y a plus rien à modifier, améliorer, jackiser, qu'est-ce qu'on s'em…de»1 point

-

Impression de la bête terminée Un petit avant après pour illustrer 1er essais concluant tout s'ajuste parfaitement et le cône tourne correctement. Yes Dernière étape (en cours) la protection. J'ai acheter du vitrificateur contact alimentaire de chez Decopatch à base d'eau. Trouvé chez Cultura. A voir à l'usage Me reste maintenant à faire le mien... Si intéressé par les fichiers Fusion360 et .stl, je peux les poster ici. Vous n'avez qu'à demander @+ JC1 point