Chercher dans la communauté

Résultats des étiquettes.

18 résultats trouvés

-

Conseils avant première impression

Creal-E.T. a posté un sujet dans Discussions sur les imprimantes 3D

Bonjour, Je viens d'acquérir ma première imprimante 3D (une Creality CR10 Smart Pro). Je la monte probablement ce soir ou demain et j'aimerais savoir avant ça si vous aviez des conseils ou des infos à me donner. En particulier sur les différents réglages à effectuer (j'ai entendu parler de la hauteur du plateau et des "step moteur") et l'entretient de la machine (lubrification ? Aération ?). Je précise que je suis un débutant en impression 3D, et comme tout débutant qui se mérite je vais commencer avec du filament PLA.- 1 réponse

-

- debutant

- configuration

-

(et 1 en plus)

Étiqueté avec :

-

Frein filet Loctite Bleu Loctite

Karent kat a posté un sujet dans Consommables (filaments, résines...)

bonjour, je voulais savoir si il pouvait être nécessaire lors du montage de mettre du " Frein de filet Loctite Bleu " surtout sur la partie châssis et sur d'autres parties. je vous avoue que dans mon taff , on en utilise pour éviter les desserrages. ce qui est bien cela n’empêche pas le démontage . bonne journée -

TUTO : Assemblage Anet A8 PLUS la petite soeur de L'A8

Sparrow Maker a posté un sujet dans Tutoriels

Bonjour a Tous ! Voici un Tutoriel concernant l'assemblage de l'Anet A8 PLUS. Elle a pas mal d'amélioration par rapport a sa grande sœur : - Protection de la carte mère des court circuits par un fusible - Protection mécanique des conducteurs électrique du transfo d'alimentation - Rigidité renforcée grâce a son châssis en alu - Platine d'affichage qu'on peut déporter ( Çà tombe bien je compte me faire un caisson prochainement ). Bonne journée.- 4 réponses

-

- anet a8 plus

- tutoriel

-

(et 2 en plus)

Étiqueté avec :

-

Bonjour à toutes et à tous ! Voilà ! Ce week-end j'ai (enfin) put prendre le temps de commencer à monter Anet A8. Tout se passait très bien, il faisait beau (non ça ne sentais pas le sable chaud), quelques petites hésitations sur certains trucs (je reviendrais sûrement dessus plus tard), quand soudain ! (Musique dramatique) Lors de l'étape 18, alors que je devais fixer le radiateur et le ventilateur sur l'extrudeur avec deux vis, je me rends compte avec un sentiment mêlant la perplexité, l'incompréhension, la surprise et l'horreur (oui bon là je dramatise un peu) que l'une des deux vis M3*45 à la tête coupée ! (Vous avez vu comment c'est épique comme récit ?) Je me retrouve donc stopper dans ma progression, l'air un peu bête, ayant fait il y a une ou deux semaines un inventaire complet d'absolument toutes les pièces (j'ai compté chaque vis/écrou/rondelle !) mais ce défaut est malheureusement passé à travers les mailles du filet ! Je profite donc de cette pause... forcée, en attendant de commander de nouvelles vis, pour venir vous demander tout de suite de conseil sur les upgrades à faire le plus tôt possible. J'avais compris notamment qu'il fallait renforcer la structure pour éviter qu'elle ne se déforme dans le temps, ainsi qu'un MOSFET. J'ai regardé notamment cet article qui liste pas mal d'améliorations, qu'en pensez-vous ?

-

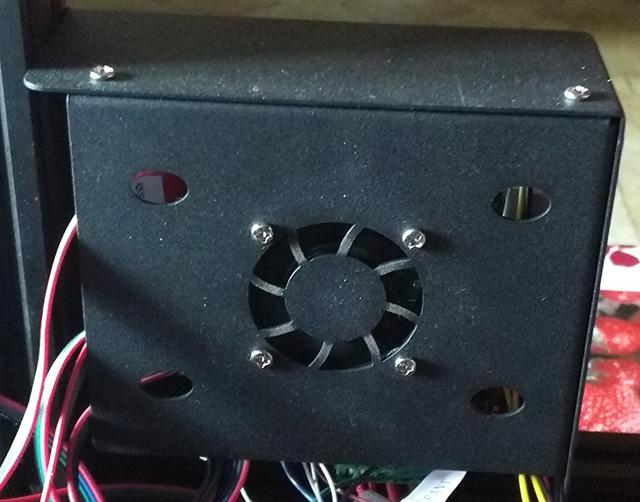

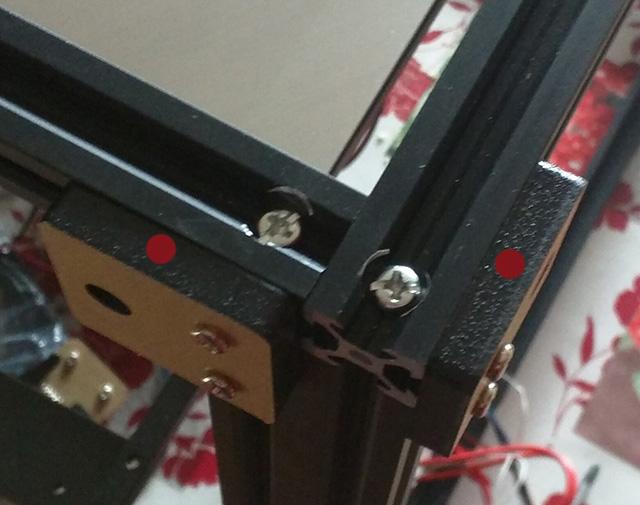

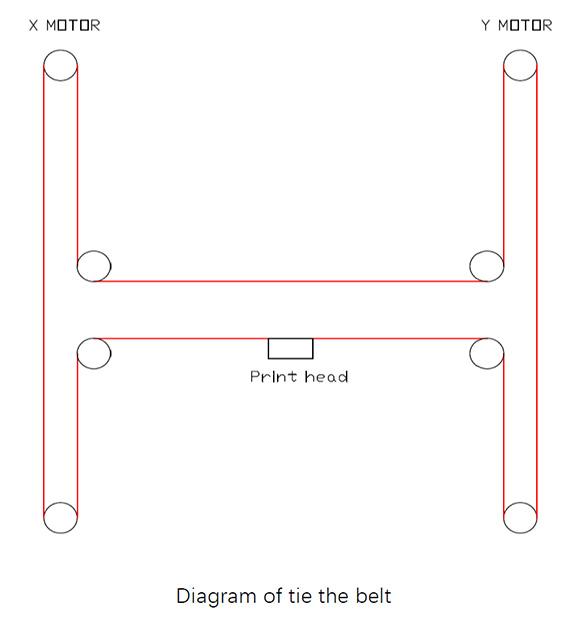

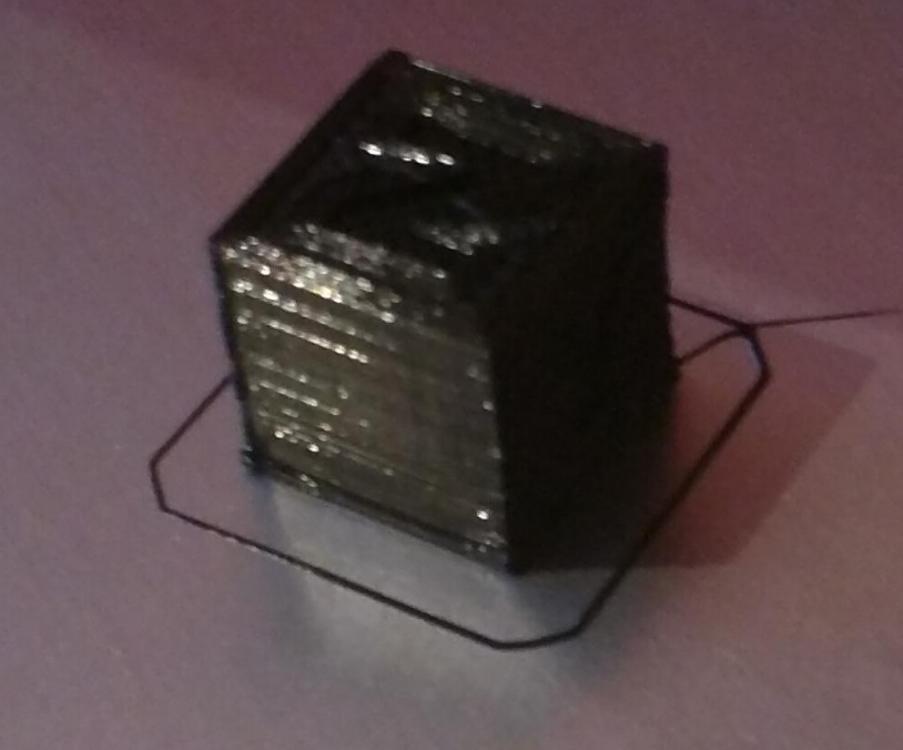

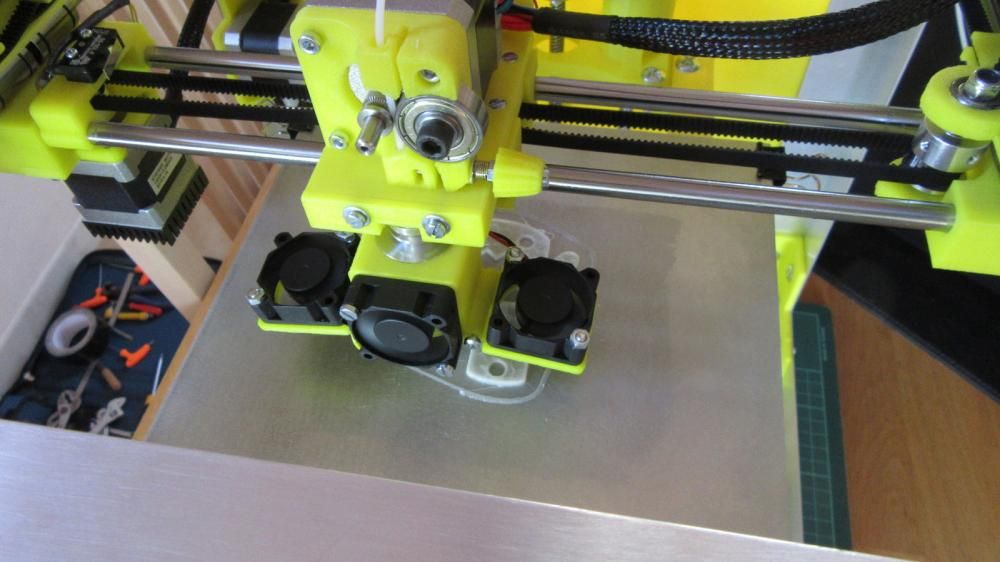

Bien le bonjour camarades Je me suis occupé de monter cette nouvelle imprimante qui m'a été offerte par ma maman pour Noël ^^ Je vais donc vous faire un retex. sur ce modèle. Il est important de noter que ce retex ne reflète que mon avis actuel sur ce modèle. Avis établi en fonction de mes expériences avec cette machine et de critères qui peuvent différer des vôtres. Modèle acheté chez GearBest. Le descriptif du modèle se trouve sur cette page. Prix de l'imprimante au moment de l'achat : 330€ TTC livrée. Et voici la photo de présentation : Ce modèle est donc un core XY équipé de deux extrudeurs qui alimentent tour à tour une tête "cyclope". A la réception : Les composants de l'imprimante étaient bien emballés dans des compartiments en mousse interdisant tout entrechoquement. Les sacs de vis contenaient pas mal de "rab", ce qui est toujours appréciable pour les modifications futures. Le câble d'alimentation était équipé d'une fiche européenne comme sélectionné lors de la commande. Le montage : Là par contre il y a beaucoup à dire et les points que je vais détailler sont très importants si le modèle vous intéresse. En effet le modèle reçu ne correspond pas à la photo de présentation même si c'est la bonne référence. Il y a en général une close dans les CGV indiquant que le fabricant peut apporter des modifications visant à améliorer la machine sans préavis bla bla bla... On peut également se dire que les photos de l'annonce sont "non contractuelles". MAIS, en tant qu'acheteurs via internet, il nous faut au moins un point de référence pour définir si l'appareil convoité correspond à nos critères de sélection. En l’occurrence les photos et le descriptif technique. Or, ni l'un ni l'autre ne mentionnaient de différences par rapport à l'annonce. Bah tout ça pour dire que maintenant, vous êtes prévenus Points positifs découverts au montage : L'écran monochrome standard a été remplacé par un écran graphique tactile et la molette de sélection a donc été supprimée. L'écran et la carte mère de l'imprimante ont été rassemblés dans un seul boitier. Points négatifs découverts au montage : Le premier point concerne le montage du châssis qui est composé de profilés VSlot de 40x20 (les 4 verticaux) et de 20x20 (les 8 horizontaux et la traverse de l'axe X). Le problème réside dans la conception même des fixations des profilés du châssis puisque les 40x20 servent de montant verticaux et les 20x20 de traverses horizontales. Dans cette configuration il n'est pas possible d'utiliser un positionnement par aboutement comme sur la CR-10 par exemple. Et donc, on peut monter aussi bien le châssis au carré qu'en losange. Voici une photo d'une position de montage possible (j'ai maximisé le défaut dans une seule direction pour qu'il soit bien visible). Comme vous pouvez le voir ci-dessus on peut monter les profilés n'importe comment même avec les vis de fixation en place. A noter: aucune équerre n'est fournie pour régler l'orientation des profilés. Réglage à l’œil pifomètré J'ai essayé de trouver une solution en partant du principe que l'utilisateur n'était pas équipé. Voici la combine la plus efficace que j'ai trouvée pour orienter au mieux les profilés de 20x20 par rapport aux 40x20 : Utiliser les deux pièces de fixation de porte bobine (pièces pointées en rouge sur la photo) fournies pour "forcer" la bonne orientation des profilés de 20x20 par rapport aux deux plans extérieurs du profilé de 40x20. Il ne faut pas trop serrer les pièces plastiques pour pouvoir ajuster la position des profilés de 20x20. Une fois les profilés placés dans la position voulue, vous pouvez bloquer les deux vis M5 et ainsi verrouiller l'assemblage. Répéter l'opération pour les huit angles. Le résultat ne sera certes pas parfait mais suffisant. Le second point concerne la visserie dont la qualité est assez faible. L'acier utilisé est trop tendre et l'empreinte mixte Philips/plate ne permet pas d'appliquer un couple de serrage suffisant à mon goût. Je n'ai en revanche eu aucun problème de filetage foiré, c'est un bon point (Déformation professionnelle : Quand on dit bloquer... Je bloque ) A noter : L'imprimante est livrée avec un tournevis Philips pour le montage de toute la structure et un tournevis plat fin pour les vis des bornes de la carte mère. Il faut faire tout particulièrement attention lors du serrage des vis des contacteurs de fin de course dont les têtes sont vraiment faciles à "foirer". Pour ma part, j'ai utilisé un de mes tournevis dont l'empreinte épousait parfaitement celle des vis fournies. j'ai essayé avec le tournevis fourni, ça fonctionne aussi mais avec un couple de serrage inférieur et il faut appliquer une sacrée pression sur la vis pour ne pas foirer les têtes. De plus le manche en plastique dur n'est pas ergonomique. Le troisième point est le plus important puisqu'il risque de remettre en cause l'évolutivité de la machine (entendez par là que je n'ai pas encore tout testé sur ce point). Comme vous pouvez le voir sur l'image représentant la machine au début de ce sujet, Il y a deux courroies entrainant chacune un des axes, X et Y. Mais l'imprimante que j'ai reçue n'est équipée que d'une courroie avec une distribution en "H" pour assurer la mobilité en X et Y. Au début, quand j'ai attaqué le montage en suivant le manuel, je n'ai rien compris. Je n'avais qu'une courroie fournie alors qu'il en fallait deux sur un système standard, même chose au niveau des poulies de renvoi qui n'avaient qu'un étage au lieu de deux et même chose au niveau du bloc d'extrudeuse qui avait un seul encrage de courroie au lieu de deux. Là je me suis dit : "Avec la chance que j'ai c'est un stagiaire qui à pré monté les sous-ensembles et je suis encore tombé sur le "Ramirez" de la boite (celui qui y a pas le goût quoi...)." J'ai donc contacté le service client de Gearbest et j'ai fini par comprendre au bout de quelques messages que le système, sur le modèle que j'ai reçu est nouveau et ne fonctionne qu'avec une seule courroie. J'ai ensuite fait remarquer à l'opératrice que la moindre des choses quand on fait des modifs "au pied levé" c'est de fournir une notice "à jour" incluant lesdites modifications... 'fin bref ! Une fois la bonne notice de montage reçue par mail (je la mets en pièce jointe des fois que ), Je me remets au travail et termine le montage de l'imprimante. Après avoir étudié le fonctionnement du nouveau système de transmission en X et Y j'ai compris comment ça fonctionnait. Tout d'abord, voici le schéma de montage de la courroie et une photo de l'imprimante montée : Comment ça fonctionne ? - Pour un mouvement en X les deux moteurs vont tourner en phase et dans le même sens. - Pour un mouvement en Y les deux moteurs vont tourner en phase mais cette fois, en opposition. - Pour un mouvement en XY un moteur tournera tandis que l'autre sera en "couple de maintien", autrement dit "verrouillé" ou fixe. Les autres mouvements sont donc réalisés en variant sens et déphasant la vitesse des moteurs. Maintenant en quoi c'est un problème : Et bien, à moins que je ne me trompe (n'hésitez pas à me le dire si c'est une erreur svp !), ce genre de système empêche d'utiliser les Firmwares de gestion Open Source tels que Marlin, Smoothie, Repetier, etc... Autrement dit, je suis pleinement dépendant du bon vouloir du fabricant quant aux mises à jour et aux évolutions. La solution est simple pour pouvoir utiliser une carte standard : - Ajouter des poulies "folles" au dessus des renvois et rehausser les poulies "folles" qui pilotent la courroie de l'axe Y. - Imprimer ou fabriquer un encrage pour une seconde courroie derrière le chariot de l'axe X. - Ajouter la seconde courroie. - Remplacer la carte mère par un modèle standard qui pilotera indépendamment chacun des moteurs et des axes. Vous l'aurez compris, ça fait tout de même chi** de devoir investir dans des modifs qui auront un coût important par rapport au prix de l'imprimante. Surtout pour une machine neuve. Du coup, pour le moment, je réserve mon jugement sur ce point. La balance penche à l'heure actuelle dans le négatif au vu des pièces "test" que j'ai imprimées et dont l'aspect est honnêtement dégueulasse. Désolé pour la qualité médiocre de la photo. On voit tout de même que ça bave pas mal dans les angles et carrément des vagues sur les faces verticales. Sachant que l'on a aucun accès aux paramètre d'accélération, de Jerk ou encore au pas théorique des moteurs... Mais bon, je suis encore en train de chercher des réponses de ce côté là... A voir L'état de surface pitoyable du cube test ci dessus m'amène au troisième point dont l'objet est l'axe Z et sa géométrie. Il est guidé par deux paires de "Stubs" percés et taraudés à leurs extrémités qui sont solidarisés sur les profilés 20x20 transversaux supérieurs et inférieurs via 8 vis M4x25. Le problème est que les trous qui accueillent les vis sont énormes et ne permettent donc pas de garantir l'orientation des "Stubs". Et c'est à ce moment que les défauts d'équerrage du châssis vont s'ajouter au schmilblick Comment ça va se répercuter sur les impressions ? On va se faire un petit scénar' pour y répondre sans inclure les défauts de châssis sinon ce sera trop long. Imaginons qu'en haut les "stubs" soient parfaitement positionnés et alignés. Ensuite imaginons que les "stubs" du bas soient positionnés trop en avant de 2mm en Y (on va limiter le défaut à un axe pour simplifier). Sur une pièce de faible hauteur le défaut sera moindre mais sur une pièce de grande hauteur il sera impossible d'être vertical. Une bonne image serait d'essayer d'imprimer une tour de château, le résultat sera, en grossissant le défaut : la tour de Pise. Si on inverse le sens du défaut de la gauche par rapport à la droite de la machine, les pièces seront torsadées, etc... Je n'ai pas encore eu le temps de trouver une solution pour le positionnement précis des "stubs" pour le moment, je vous tiendrais informés si ça change. Quatrième et dernier point : les pièces cassées ou inutilisables. Avec ma chance légendaire j'ai reçu l'imprimante avec diverses pièces endommagées (Foutu stagiaire, tu perds rien pour attendre... ) : - Les deux paliers à roulement qui maintiennent les tiges filetées au sommet de la structure étaient assemblés de travers et donc inutilisables. cf. photo ci dessous : - Le contacteur de fin de course de l'axe X pré monté par le stagiaire n'avait pas sa languette de contact et était donc inutilisable. cf. photo ci dessous : Je tâcherais de vous informer des évolutions de mes expériences au fur et à mesure dans la limite de mes disponibilités. Si vous avez des questions, n'hésitez pas à les poser @+ Tronxy X5S-2E Installation Guide.pdf

-

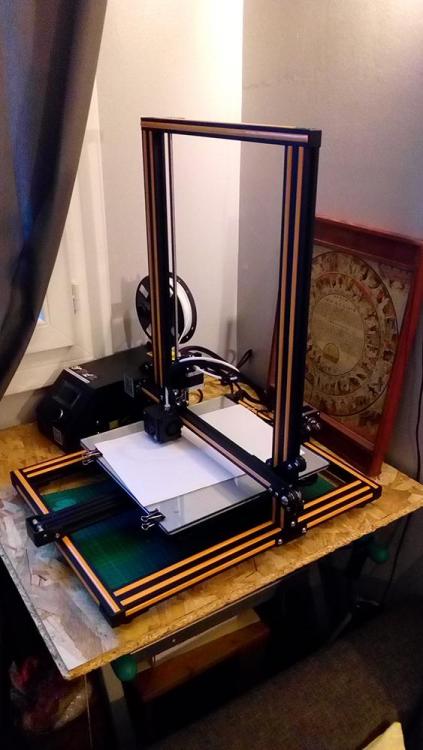

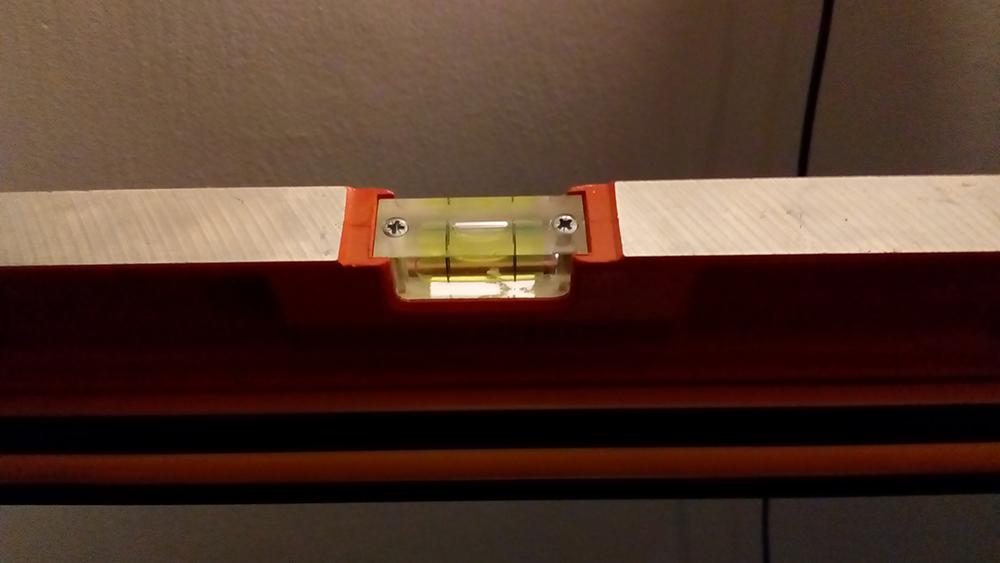

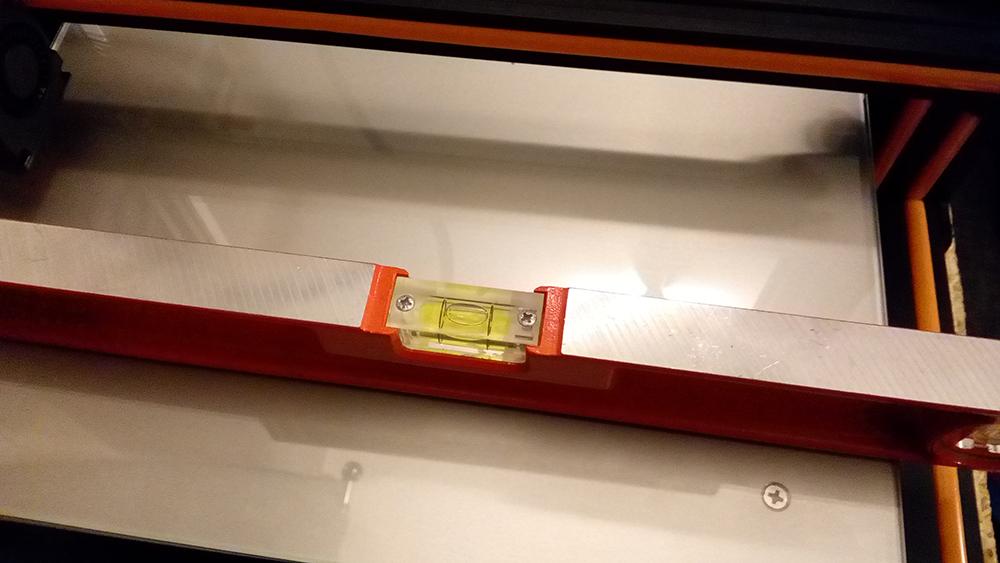

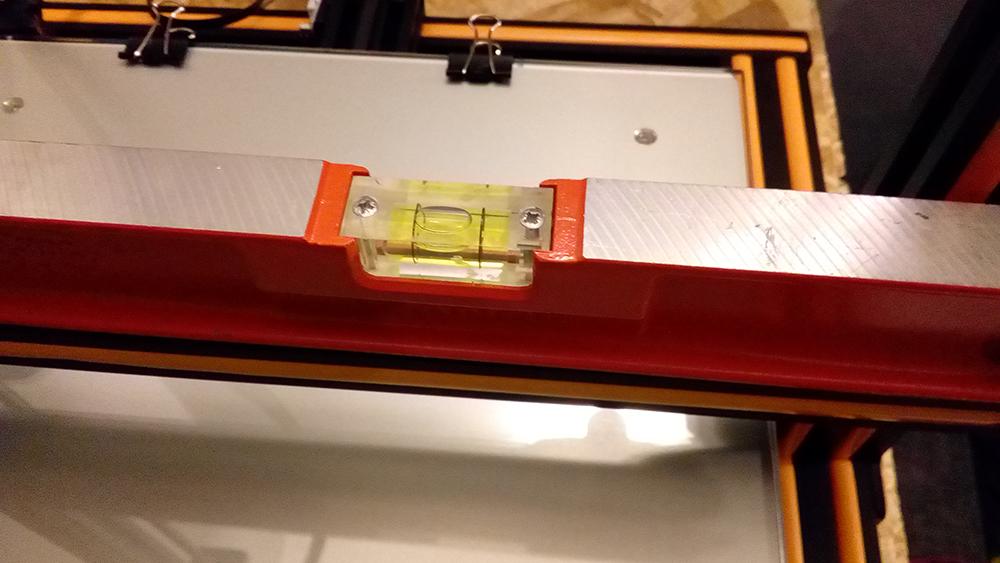

Bonjour, Je viens de recevoir ma CR-10, et après avoir regarder mille vidéos, j'ai commencé le montage. Tout se passait bien lorsque j'ai voulu régler la hauteur du plateau. Le carré de verre me semble plat, pourtant si les deux vis de gauche (côté boitier de contrôle) me permettent un réglage aux petits oignions (j'ai de la course pour pouvoir serrer ou desserer), côté droit c'est pas du tout la même limonade : même serré à fond, les ressorts comprimés au maximum, la buse est encore fortement appuyée contre le verre. En regardant de biais, si je déplace la buse sur l'axe x, je vois bien qu'elle se rapproche inexorablement du verre au fil du trajet Comme elle vient de sortir du carton, j'ai resserré les vis un peu partout.. et puis je suis passé aux vérifications avec le niveau : - j'ai d'abord vérifié la planitude de ma table (histoire de partir sur un truc correct) - puis de la traverse supérieur, du cadre etc.. bref tout semble à plat, sauf l'axe x Je vérifie au réglet en prenant appui sur le cadre inférieur, et mesure 2mm d'écart d'un côté à l'autre du cadre supérieur. Du coup, je cherche à rectifier la planitude de l'axe x, mais malheureusement je ne trouve pas d'infos sur comment m'y prendre. pourriez-vous svp m'aiguiller.. ou m'orienter vers autre chose si j'ai mal compris le problème? Merci pour votre aide lio - voici quelques photos (pour faire joli, mais pas que..) - la bête dans son élément naturel - l'établi à plat - le plateau à plat - le sommet de l'imprimante à plat - et l'axe x qui penche à droite (!!!)

-

Bonjour, Sur ma nouvelle Tevo Little Monster, le montage des chariots à tiges diagonal me semble trop serré. Même si les écrous d'ajustement excentrique à six pans sont réglés pour que les deux roues soient le plus au centre de la poutre, elle ne bouge pas sans une certaine force ou une force certaine. Est-ce qu'il est normal que même au minimum avec ce réglage, les chariots avec la tête d'impression ne bougent pas sans la main de l'homme ou la force des moteurs pas à pas ? Il faut ajouter un poids de 1Kg pour que les chariots descendent un-peu, à 800g, ça ne bouge pas vraiment, c'est correct comme force de résistance des chariots ? Cordialement, L'ami René

-

- tevo

- little monster

-

(et 2 en plus)

Étiqueté avec :

-

probléme au montage

mavajo72 a posté un sujet dans Entraide : Questions/Réponses sur l'impression 3D

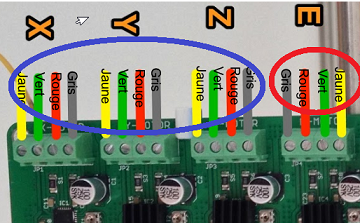

bonjour je suis néophyte et viens de me mettre au montage de mon imprimante le probléme est que lorsque je bouge le plateau mu par le moteur Y, le moteur z2 se met aussi en mouvement(celui de droite quand on est face)le z1 ne bouge pas donc évidement cela bloque je suppose que le z2 ne devrait pas bouger?que faire je n'ai pas encore configuré la machine,je suis dans la phase des branchements merci pour votre aide il s'agit de ce modéle: FI DIY 3D Printer Acrylic Frame Mechanical Kit Print 3 Materials LCD panets FN (Taille : Prise EU, Couleur : Noir & Noir) vu mon innexpérience,j'aurai certainement d'autres questions dans le future -

Bonjour à toutes et à tous. Je débute en impression 3D et après avoir vu fonctionner quelques imprimantes delta et les bons avis en général sur ce modèle ,j'ai craqué pour une Anycubic Delta Linear Plus. Les retours de montage et d'essais sur ce forum m'ont bien aidé et je vais à mon tour raconter comment ça s'est passé pour moi , en espérant que ce sera utile pour d'autres . Montage : J'ai reçu le kit 3 jours après le commande sur Amazon. L'emballage est irréprochable et les pièces toutes bien rangées. En suivant le manuel et les vidéos d'Anycubic sur YouTube, le montage se fait sans problèmes, par contre il y a deux points qui méritent d'être améliorés et je le leur ai signalés : - Les écrous M4 qui servent au montage des profilés , ce sont des bouts de ferraille avec un taraudage au milieu, ils ne sont pas ébarbés et vraiment difficiles à mettre en place . Mais avec une lime et beaucoup de patience on y arrive. - Les trous taraudés sur les guides linéaires : sur l'un des guides, les taraudages étaient très mal faits et j'ai cassé une vis à l'intérieur, donc reperçage et taraudage par mes soins . Calibration : Ici encore le manuel et les vidéos sont précieux. Mais cela ne suffit pas car une fois que l'on a calibré la hauteur au milieu du plateau, puis la hauteur au niveau des colonnes, on se retrouve de nouveau avec un décalage au milieu ...alors que le plateau est parfaitement plat (vérifié sur un marbre de métrologie). J'ai trouvé sur ce forum l'astuce concernant à modifier le paramètre DELTA_SMOOTH_ROD_OFFSET ( merci Murdock ), puis à recalibrer la hauteur au niveau des 3 colonnes, jusqu’à ce qu’on vienne toucher au centre du plateau pour Z=0 et cela marche juste ! Bon, c ‘est par contre un peu long , sûrement trois heures dans mon cas . Hormis les pièces des tests, pour ma première impression perso, j’ai modélisé sous FreeCAD une clef de 5.5mm, pas évidente à trouver et voici le résultat, que je trouve pas mal du tout …. Les questions qui me restent : - J’ai vu dans le menu de l’imprimante ( je suis en version 1.1.0 RC) qu’il y a une fonction Level Bed. Mais dès que je l’ai essayée , la tête a foncé dans le plateau ! C’est vraiment trop bête qu’Anycubic n’aient pas documenté ce menu, il y a plein de choses dedans mais j’ai pas envie de casser quelque chose. - Quand j’imprime, le filament ne se dépose pas de façon très homogène lors de la première couche, il arrive qu’il forme une boulette sur la buse avant de se déposer sur le plateau. Je soupçonne que je ne viens pas sufisamment écraser la première couche mais comment ça se règle ? - Enfin, le plateau chauffant, que je n’ai pas encore monté pour commencer plus simplement. Un beau disque d’Alu de 3 mm d’épaisseur avec une résistance sérigraphiée dessous et pas un PCB . Je n’ai pas de doute que ça va chauffer, mais ce disque va être en contact avec la filerie , qui n’est homologuée que pour 80°C . J’ai posé la question au technical support, qui m’ont renvoyé la doc de montage du plateau mais qui ne parle pas du tout de ce point. Je me demande carrément si ils ont déjà essayé une fois. Pour ma part je pense mettre une plaque de 5 mm d’isolant pour hottes de cheminées entre les fils et le plateau, mais je suis preneur de toutes autres idées et conseils. Merci d'avance pour vos retours . Bien cordialement Jean-Pierre

-

Bonjour. J'ai reçu pour mon anniversaire une Geeetech Prusa I3 X, et j'aurai besoin d'aide pour la monter. En effet, tous les tutoriels (officiels ou non) sont en anglais, et aucun d'entre-eux sont en français. De plus, je n'y connais rien en imprimante 3D. Est ce que quelqu'un aurait un manuel bien expliqué en français ? Ou quelqu'un pourrait me détailler toutes les étapes ? Merci par avance,

-

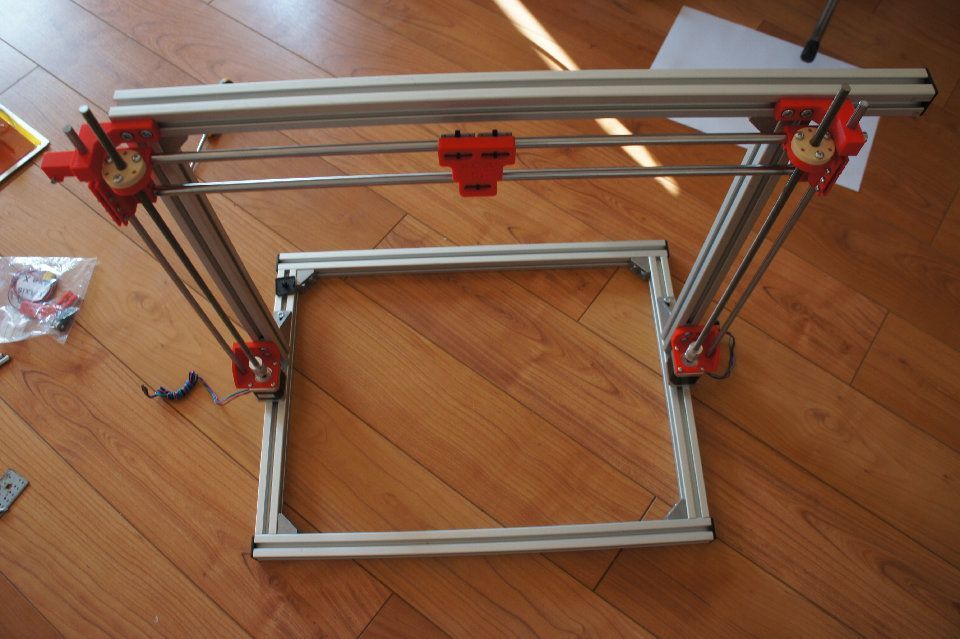

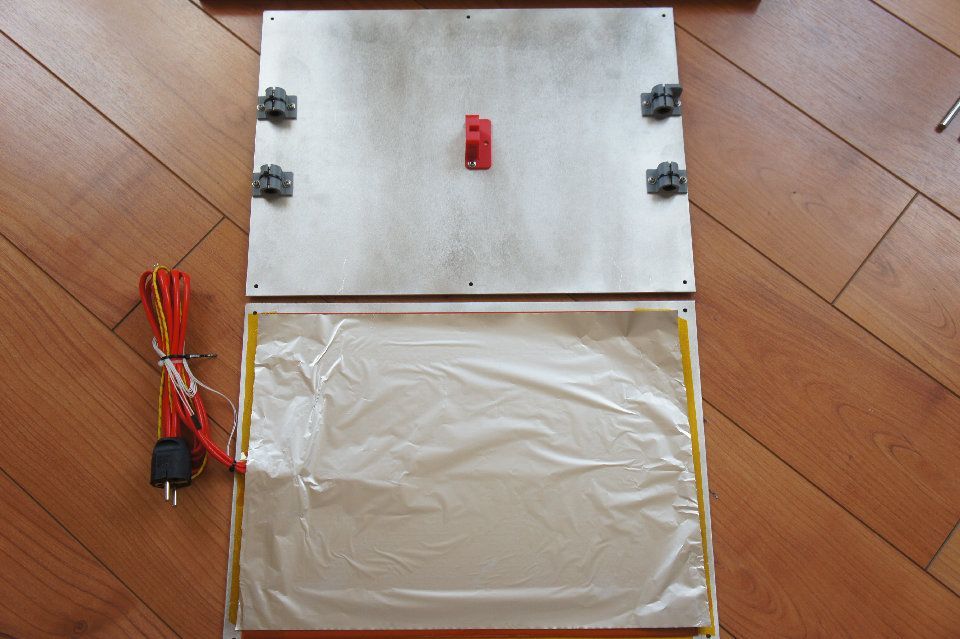

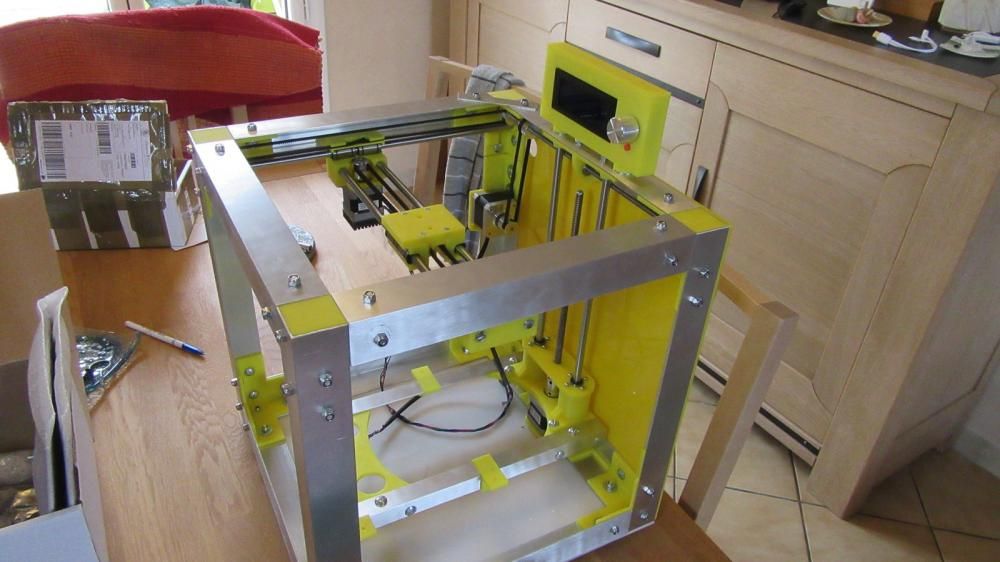

Bonjour la communauté Petit post pour vous avertir que ça y est !! Depuis hier matin mon imprimante 3d scalar XL est arrivé. Je suis comme un enfant devant toutes ces pièces à monter ! Jour 1 : pour le moment j’ai monté : Montage du châssis alu. Montage des axes X et Z. Montage des 2 moteurs pour l’axe Z. Montage du plateau chauffant plus qu’à assembler à la fin. Chaque pièce que je monte est pour moi une découverte car je suis un total nooby bricolo et c’est ma première imprimante 3d. Je prends mon temps pour comprendre à quoi servent les pièces et leurs rôles et ensuite je passe au montage. Je suis la notice de la scalar xl avec une grande attention et en cas de problème mon portable est près de moi pour appeler le support technique. D’ailleurs concernant le support franchement rien à dire, les personnes sont très sympas, disponibles et ça, c’est cool !! Les pièces sont bien finies et de qualités. Pour le moment tout va bien aucun problème. Voici quelques photos du déballage et du montage réalisé à l’heure ou je poste ce message. A bientôt pour la suite de mes aventures

- 9 réponses

-

- 2

-

-

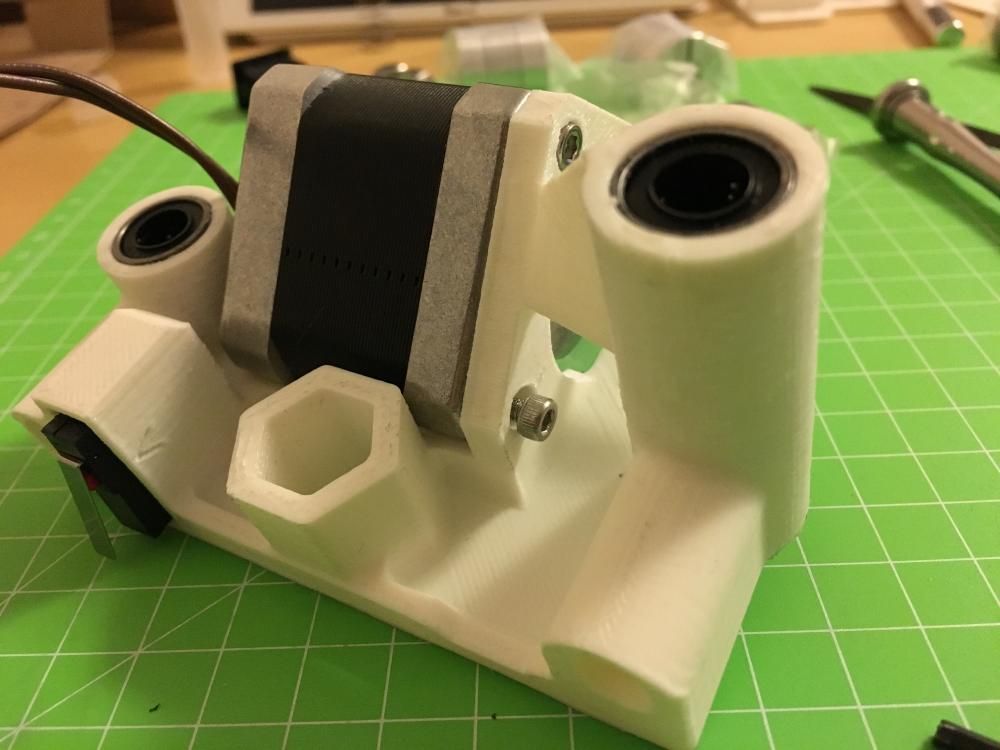

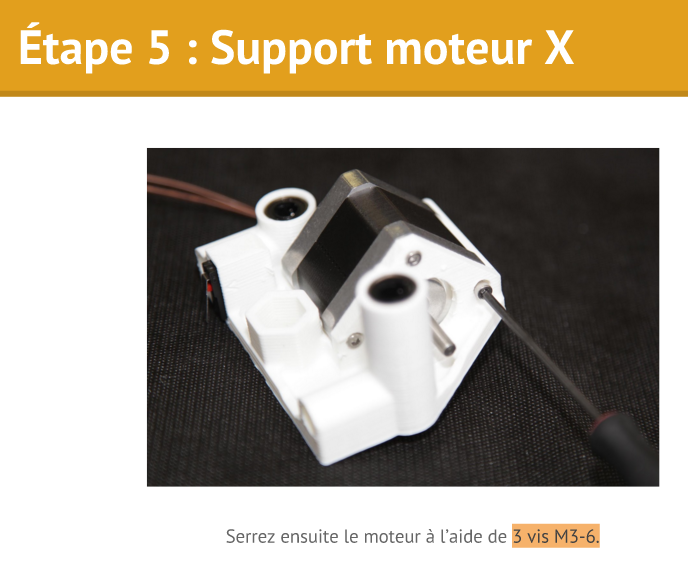

Bonjour, J'ai commencé à monter mon imprimante disco easy 200, mais j'ai rencontré un souci au niveau d'une pièce. Il s'agit de la pièce "support moteur X". Après avoir mis les roulements LM8UU dedans, j'ai voulu faire passer la barre courte. Mais je constate que les 2 roulements ne s'alignent pas comme il faut à l'intérieur du support moteur X. Donc impossible d'installer et de faire passer la barre. Est-ce qu'il y a qqn d'autre qui a eu ce souci? J'ai peur de poncer le support moteur x, pour ne pas abîmer la pièce.... Merci.

- 4 réponses

-

Alors on le dit tout de suite: la discovery 200 est un super produit, et j'en suis super content. Même si je vais ronchonner ensuite, ça ne change rien à mon opinion hyper positive du produit acheté en kit chez L3VD (super sympa d'ailleurs). Mais bon, rien n'est simple. Ok, si j'ai voulu participer et témoigner c'est qu'au bout de 3 semaines de galère sans nom, je suis parvenu à me sortir de tous les problèmes depuis le montage jusqu'à l'impression alors que j'étais complètement novice au début (mais complètement). Du coup, je me dis qu'il y a peut être deux ou trois trucs que je pourrais partager façon débutant qui pourront aider un peu. Alors, le montage de la discovery n pose pas de problèmes normalement. Il y aurait un détromper sur les tiges histoire de ne pas confondre les horizontales des verticales qu'on ne se porterait pas plus mal, mais bon. Même chose, le montage de l'extruder - quand tu ne sais pas ce que c'est - pourrait être un tantinet plus illustré. Par exemple, "visser sur le méplat", ça ne parle pas à tout le monde. Une étoile pour dire "coucou, le méplat ça désigne le côté fileté de la tige du moteur" que franchement... Le passage des courroies également pourrait être mieux expliqué. En fait, ça a l'air très sioux alors que c'est tout bête (pour ceux qui souffrent: il suffit, après avoir fait le circuit jusqu'à la tête puis l'autre côté, de revenir positionner la courroie bien parallèle à son entrée et de faire glisser les créneaux dans le logement prévu à cet effet bien horizontalement, sans forcer et hop, miracle, ça tient. Inutile de tirer comme un malade, d'ailleurs. Bon, ensuite. Mes galères à moi: plein de bruits bizarres et rien n'a l'air de marcher. Pas d'alternative, j'ai refait tous les branchements électriques pour me rendre compte que le système des fils utilisés (soudure d'un brin de métal sur le fil) ne résiste pas à un vissage trop serré (d'où, ai-je compris ensuite, sous alimentation des moteurs). Bon, je redénude tout, et hop, l'en avant guigamp: plus de bruits bizarres. Ensuite, l'impression test: rien. Clac-clac-clac-clac. Quand tu ne sais pas de quoi c'est qu'il s'agit, t'as tendance à avoir envie de la balancer par la fenêtre. Alors, on ne s'énerve pas. tu as monté tes interrupteurs de plateau, de support de buse et tu ne t'es pas demandé ce qui stoppait la montée et la descente de la buse ? hmmmmmm ? l'axe Z comme ils disent ?????? Allons, tu vois le truc qui clignote comme une guirlande de noël: ça s'appelle un "palpeur", c'est un truc qui empêche la buse de continuer de descendre alors qu'elle a rencontré le plateau. Ô Joie. Alors, pas compliqué: tu tripotes le palpeur, et tu trends compte qu'il monte et qu'il descend. Super: il monte, la buse descend; il descend, la buse monte. Ne fais pas comme moi et ne la fixe pas avec un vieux bout de scotch pourri: en effet, il y a une vis derrière le support du palpeur qui te permettra de la resserrer. Pour l'instant, laisse là cool, et visse la pour faire remonter la buse par rapport à ton plateau. en effet, le clac-clac que tu entends, c'est tout simplement que le plateau bouche ta buse (trop près). Du coup, tu dois l'éloigner ! Si au contraire tu te rends compte que le fil sort de la buse comme un parachutiste sortirait d'un DC30 et tombe dans le vide avec disgrâce, alors rapproche la buse du plateau: tu es trop haut. Bon, youpi. Tu as éliminé le clac-clac ? Bravo. ça continue ? Tu as un problème de montage de ton extruder: le boîtier orange qui est derrière l'imprimante. Dévisse la vis en bas à droite de l'extruder. Si elle est trop serrée, elle empêche le moteur d'engager le fil dans le tube. Bien. ça a démarré ? 2 minutes ? Tu entends encore le clac-clac et rien ne sort ? C'est normal - Tu as bouché la buse à force de faire n'importe quoi. Le truc cool, c'est que par rapport à un aérographe, ta buse, c'est du costaud. L'idée est simple: tu vas faire chauffer ta buse au maximum pendant un bout de temps ()comme je suis sympa, je te mets en copie le fichier poétiquement intitulé "débouche buse" de Dagoma --> Google est ton ami) puis deux solutions : tu vas mettre un fil en métal, attendre que ça refroidisse et tirer un coup sec façon je débouche vers le haut OU tu prends du PLA et tu pousses comme un malade façon je débouche vers le bas. N'hésite pas, ça ne casse pas. Dis-toi que ton truc, c'est un gros pistolet à colle ou un fer à souder, et qu'il faut enlever ce qui gêne. Quel tige de métal prendre ? Va acheter une bobine de métal diamètre 7mm et ramone, Simone. Bon, t'as claqué l'extruder, le plateau, t'as bouché ta buse, t'as manqué de bousiller le palpeur ? Tu es fin prêt pour foirer tes premières impressions. Et alors attention, c'est du grand art. L'idée de base que tu trouves sur les sites c'est: fais ton modèle, mets le sur la carte sim et imprime. Ah ah ah, je me gausse. Mais vas-y, tu es jeune, tu te crois malin: fonce. Alors charge ton modèle avec le logiciel Cura by Dagoma et hop ! Quoi ? l'impression ne va pas jusqu'au bout et ça foire en chemin. Clac-clac ? Ah désolé. tu sauras désormais que pour bien imprimer, la solution "micro Sim" c'est un peu la ceinture verte du skieur prédébutant. Autrement dit, c'est super pour imprimer une pièce de 0.2 mm de hauteur mais sinon, c'est mort. Pourquoi ? Parce que, ô lecteur, tu dois comprendre que la hauteur de ta buse est calibrée par rapport au palpeur (buse //, plateau //). Mais que si tu as laissé du scotch, ou changé le scotch bleu à force de la pyrograver (voir étape palpeur), la hauteur de ton plateau changeant, la hauteur d'impression change aussi. Du coup, il faut que tu ouvres le fichier ".g" exporté par Cura By Dagoma et que tu testes plusieurs hauteurs de calibrage de l'axe Z (ouvre le fichier et repère une ligne où il est écrit 'OFFSET'. Juste avant le commentaire OFFSET, il y a quelque chose comme 'Z-0.3': ça signifie baisse l'axe des Z de 0.3mm par rapport à la configuration matérielle. Attention à la pyrogravure !). Deuxième truc: l'adhérence au plateau. Tu as commencé à imprimer et tu t'es rendu compte que ça NE COLLE PAS CE TRUC DE M***** de B****** de P******** Ok, cool: c'est pas fait pour. Ah Ah. Tu vas en lire des tonnes sur Internet: il te dit qu'il te faut un plateau chauffant, un Buildtak, un Blue Tape, un ... Bref, n'importe quoi: tu me vires tout ça, tu achètes du double-face à moquette façon extra-fort, et tu me recouvres ton plateau. Non mais. Radical, pas de Warping (nom du patin à glace pour les objets en PLA). Bon, t'as réussi à imprimer un petit truc? T'es content ? Bravo. Non, ce qu'il te faut maintenant que tu comprennes, c'est qu'il te faut une suite de trucs pour faire pleine de machins. D'abord, il te faut un Slicer: c'est le logiciel qui découpe ton objet en fine couche de 1 micron pour l'imprimer. Ensuite, il te faut un logiciel pour imprimer directement de ta bécane à l'imprimante et un logiciel de dessin. Pour imprimer directement depuis ma bécane, j'ai trouvé Repetier. C'est le meilleur. J'ai essayé Pronterface, ça marche aussi. Pour clicher, j'ai pris Slic3r pendant 3 jours: impossible d'imprimer quelque chose, tout s'effritait, comme si c'était vide. Après avoir refait tous mes réglages je suis tombé sur un post de forum sur Slic3r qui parlait d'un bug : les voyages del 'imprimante n'allaient pas de bord à bord. ****** sigh ****** Du coup, j'ai voulu prendre Cura (la version complète). Mais là, cool: la discovery 200 n'est pas configurée pour Cura. J'ai donc fait mon Driver à la main avec l'aide de gars sur un forum et voilà, j'ai pu slicer mes objets dessinés. Ah au fait: j'utilise Blender depuis 10 ans. Mauvaise idée pour l'impression 3D. Il faut un logiciel qui ne fasse pas que du creux (comme 123Design): bref !!!!!!! Bon, ça part dans Repetier, j'ai mis mon scotch, c'est calibré en Z, j'envoie à l'impression, ça colle. Puis là: clac-clac-clac au bout d'une heure d'impression. Misère ????????? Pourquoi moi ???????? Alors là, mon coco, tu t'accroches. La disco200 est super, mais elle est un peu lente. L'extruder suit comme il peut. Du coup, si tout est bien calibré mais que la tête voyage trop vite, soit ça refroidit la tête, soit ça empêche le plastique de sortir et hop, re ça bouche. Il faut donc que tu réduises les vitesses de déplacement de la tête (en dehors des voyages sans imprimer) en dessous de 80ms. Et à partir de là, tu peux commencer à t'amuser. Je suis têtu :-) Et désolé si je vous ai un peu découragé. Dites-vous que ça vaut le coup: c'est vraiment génial de voir ses créations prendre forme sous ses yeux. dagoma0.g

- 15 réponses

-

- 1

-

-

- kit

- discovery200

- (et 4 en plus)

-

Hello la communauté, Ayant eu pas mal d'aventures avec ma petite imprimante après même pas 1 semaine entre les mains, pour les plus courageux, je post mon expérience sur mes débuts en impression 3D. Bon courage pour la lecture --- COMMANDE Commande effectué sur le site de Dagoma d'une "petite" Discovery 200 le 19 juin. Facture au 23 et réception le 27 juin par UPS d'un bon gros et lourd carton avec l'imprimante 3D en kit et des réserves de PLA, soit une semaine pour la recevoir. DÉBALLAGE Lors de l'inventaire du colis j'ai pu remarquer des manques, 2 bobines, et surtout des pièces non conformes. Allez pas encore montée, déjà le SAV d'abord par mail puis le lendemain au téléphone. Je suis tombé sur une charmante jeune femme (je pense ? enfin bref) qui m'explique que le reste est en rupture et pour ne pas attendre j'ai eu que ce qui est dispo. En soit c'est gentil, reste que j'aurai apprécié un petit mot dans le colis pour m'en informer et éviter la déception (la 1er impression sans jeu de mots sur l'entreprise Dagoma que j'ai eu est pas top du coup). De plus attention l'encaissement est à la commande pas à l’expédition ... ma commande (enfin une partie ...) MONTAGE Le kit est plutôt bien fait, même si la notice en ligne présente des petits anomalies avec un peu de raisonnement on y arrive. Par contre j'ai eu 2 support de carte électronique sur 2 pièces différents, mais pas la petite "spatule" qui permet d'aligner les roulements ou faire les ajustement ... dommage. J'ai du mettre 3 soirées pour monter la machine pour un total de 6 ou 7h. Mon oeuvre (rien que ça ) NON-CONFORME Dans le colis je n'ai pas eu les 2 anti-woodles identiques, un plus gros que l'autre c'est au montage que j'ai vu que le plus gros sert très mal l'axe filetée ... hop, mail au SAV pour demander une explication. Au final Dagoma doit m'en envoyer 2 anti-woodle de remplacement (sav encore une fois très accessible) manque pièce + doublon + non conforme 1ER DEMARRAGE Axe Z, cura, version mac 1.1, mise a jour, avec ou sans palpeur, version 2 sur pc, pilotage par le PC directement .. wahou je comprends pas encore tout. Je relis l'aide sur le site mais pour un 1er démarrage pas besoin de la carte mémoire juste à allumer et vérifier si le ventilateur tourne bien ! wouhou !! ça tourne je suis un dieu vivant du montage de kit, mais en faite, pas tout à fait ... C'est parti, je charge Cura By Dagoma sur mac, version 1.1, je met le xml pour l'offset papier bleu 3M, mais je met pas de filament (pas utile pour tester), je rajoute un offset de 2 mm pour tester que tout bouge bien au dessus du plateau, je met la pièce exemple (porte clef) sur la carte mémoire, le tout dans l'imprimante et zou allumage. BRREEZZZ zzz ZZCRAAARRRRR ... euh ... oops la tête d'impression (ou la buse je sais pas trop) me fait une belle diagonale en arrachant le scotch : THE FAIL Alors je vais résumer mes erreurs : J'ai inversé le moteur Z et X = bah ça marche pas top du coup ... J'ai un fil légèrement mal branché, serré sur le plastique ce qui à eu pour conséquence que les 2 moteurs de l'axe Z c'était du n'importe quoi (j'ai mis du temps à la trouver cette panne) Déplacement sur X complètement fou. Ca tape à gauche, puis ça viens taper a droite et faire sauter la courroie ... j'ai fini par trouver la cause, capteur de buté sur X HS, contact ou pas le circuit reste ouvert (le sav m'en expédie un aussi, je commence à avoir l'habitude de les contacter) Au passage je test celui sur Y qui est ok et le palpeur avec la diode qui s'allume en passant un truc métallique dessous. je test aussi l'avancement du filament .. surprise il recule ... je suis un boulet c'est le seul moteur qui est branché à l'inverse ! j'avais pas fais attention ! forcement ça tourne dans le mauvais sens (j'ai pu résoudre ce soucis avec l'aide du tchat ici, merci Maxou ) capteur HS (mauvais contact) inversion câblage (gaffe !) En gros : Anti-woodle non identiques, ne pince pas assez la tige fileté = SAV Comportement étrange général = inversion 2 moteurs Axe Z qui fait n'importe quoi, moteur par synchro = fil légèrement pincé sur le connecteur Axe X qui tape des 2 côtés = capteur buté axe X HS = SAV Extrudeur qui va dans le mauvais sens = moteur câblé à l'envers V'la le boulot j'ai un peu honte quand même ... Pour valider le fonctionnement général de la machine j'ai fini par utiliser la connexion direct via le logiciel Pronter Face qui permet de déplacer tout les axes, l'extrudeur, tester la buse et surement même imprimer des pièces, l'avantage c'est qu'il est possible de tester rapidement les modifications sur l'imprimante sans jouer de la carte SD ! CALIBRAGE Pour ce qui est du réglage de l'offset, je n'ai pas eu particulièrement de soucis ou peut être beaucoup de bol .. En tout cas Maxou encore lui m'a indiqué sa technique (avec palpeur) Faire descendre la buse à 1 ou 2 mm du plateau (à la mano en tourner les tiges filetés dans le même sens) Desserrer le palpeur avec la vis à l'arrière Le faire tourner pour le descendre jusqu'au moment ou la diode du palpeur s'allume Resserrer la vie du palpeur Ensuite jouer avec l'offset par par de 0.25 mm (en diminuant) et voir ce que cela donne sur la 1er couche (voir tuto sur le site Dagoma) 1er IMPRESSION Bon alors la, c'est plutôt le meilleur moment. Non pas que ça sorte quelque chose d'incroyable, bien que pour un 1er essai c'était plutôt réussi je trouve, mais d'imprimer un objet ... un nouveau monde c'est ouvert C'est plutôt ultra simple d'imprimer la 1er pièce avec Cura by Dagoma sur PC car la version 2 permet de jouer avec l'offset rapidement, j'ai abandonné rapidement de modifier l'XML sur la version 1.1 sur mac. ,Trop de réglages au début ça fait plus peur qu'autre chose, ce soft est très bien pour débuter. 2 eme pièce une petit tour Eiffel, avis plutôt mitigé le haut, très fin c'est moche, surement jouer avec la température car j'ai l'impression que ça se refroidie pas assez vite pour que la forme tienne. 3 eme pièce, j'ai tenté (avec succès ouf) de faire une espèce de petite valise qui permet de nettoyer le filament en le faisant passer a travers de la mousse (la valise contient la mousse et laisse passer le filament) Le truc impressionnant c'est que la charnière est fonctionnelle en sortie d'impression ... wahouuu juste à légèrement ébavurer à la main un petit coup de cutter pour couper les quelques filament en trop et pouf ! ça se ferme nickel ! CONCEPTION 3D Pour mes besoins, je me suis remis à la conception des pièces 3D, oui ca imprime mais faut aussi savoir la créer la pièce si elle n'existe pas ! j'avais quelques bases et après 3 heures sur Autodesk Fusion (gratos et plutôt simple) je peux faire tout ce que j'ai en tête. J'ai testé d'autres logiciels mais j'ai pas accroché. IMPRESSION GENERALE Ça me rappel mes débuts sur PC ou internet 56k ... (j'ai connu, mais je suis pas vieux hein ) On tâtonne, on se trompe, rien n'est parfait mais ça fonctionne au final dans une grande fierté de se dire j'ai réussi ! Clairement d'avoir réalisé pour le moment "que" 3 pièces je me dis quand même que ça risque d'être une petite révolution cette techno ! j'ai des idées plein la tête. La qualité 1er de cette imprimante pour ma part c'est de comprendre comment elle fonctionne. Elle a un prix raisonnable et fonctionne pour le moment très bien. De plus y'a une communauté plutôt sympa et dynamique derrière, ce qui aide surtout au début. Alors certes on trouve les pièces sur internet moins chères d'autres modèles, etc ... , mais pour ma part j'aime me dire que j'ai acheté (et donc soutenu) une boite française et ça m'a permis aussi d'avoir accès à un support rapidement et avec des réponses claires à mes questions ou problèmes. EN POSITIF Prix Intérêt du KIT pour apprendre Communauté et site web pour l'aide Qualité et volume d'impression SAV disponible et sympathique EN NEGATIF Notice de montage (mix de versions de l'imprimante et pas assez clair parfois) Qualité de certaines pièces (roulement, switch, ...) Suivi de la commande

-

Bonjour, Montant ma Discovery 200 de chez Dagoma, après quatre semaines d'attente (relatifs au succès de l'imprimante), ayant tout recherché à son sujet pour le montage et les réglages, (je remercie au passage Stan42, Dal, Bricolo et Mulot et bien d'autres qui ont eu l'intelligence et la générosité de nous offrir leurs expériences, voir, en plus, pour les deux premiers, des heures et des heures de réflexion ainsi que de travail de manière à nous permetre, par la suite, de faire évoluer cette merveilleuse et simple machine), après avoir également vu les films de montage (très bien réalisés) de l'imprimante Discovery 200, je me suis dit qu'un post sur le sujet pur du montage aurait un sens. Je prépare un film modeste qui aura pour but de présenter une vue subjective de manière à offrire d'autres détails du montage. Merci aux anciens monteurs de nous offrir vos expériences. À tout bientôt!

-

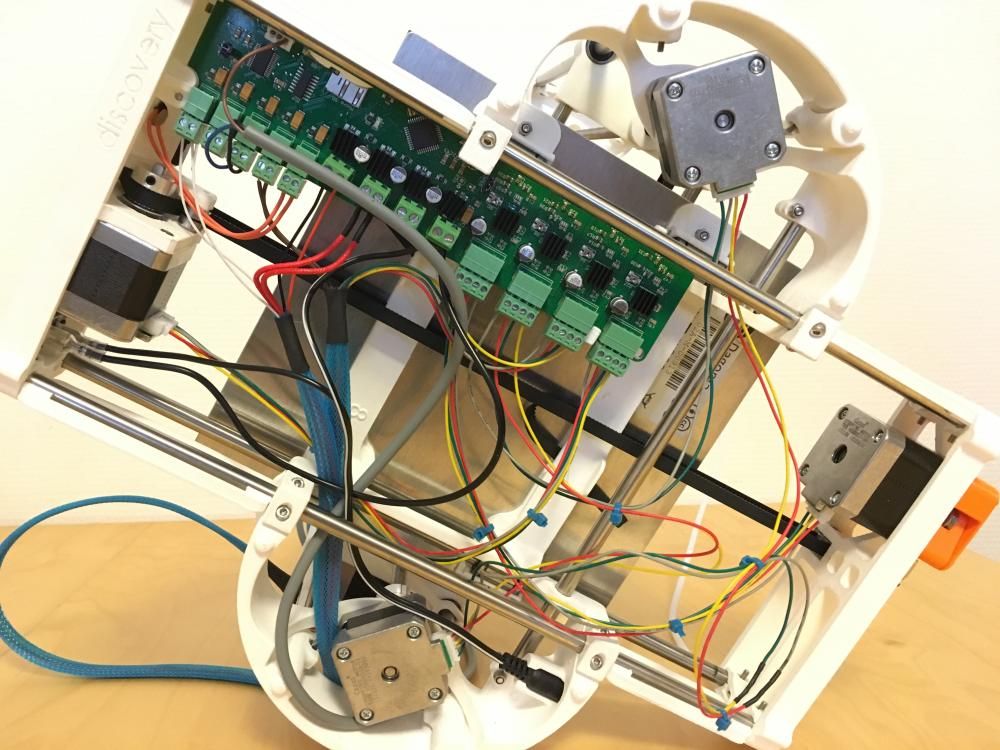

Après avoir passé la nuit à monter ma Discovery200 et à m'arracher quelques cheveux sur la notice, rien ne semble se passer au moment de la mise sous tension J'ai été assez minutieux pendant tout le montage, j'ai mis un bon moment à comprendre la partie "Branchement de la puissance" mais je crois être bon. J'ai vérifié mes fils... Bref je sais plus trop quoi faire, j'ai passé un temps complètement dingue à décrypter cette notice et à la relire dans tous les sens à la recherche de quelque chose que j'aurais raté. Si certains d'entre vous sont motivés pour jouer à "Où est Charlie ?", voici une photo de mon montage :

-

Bonjour Voici un compte rendu de montage et d'installation d'une smartcub3d, agrémenté de quelques astuces qui peuvent être utiles à tous. Je n'avais jamais monté d'imprimante auparavant, je tiens à dire que la notice est vraiment excellente, les points confus (pour moi) sont très vite contournés grâce à un service client rapide et pertinent. Présentation de la bête : Pièces : Presque terminée : Entre les deux vous avez ici un diaporama dropbox disponible : Diaporama montage smartcub3d : montage smartcub3d En respectant bien la notice de montage, en regardant la liste des pièces du site du constructeur, tout se passe bien. Il y a des passages délicats avec marteaux et cales pour enfoncer roulements et tiges. La partie cablage - ramp est vraiment facile. La mise en route et la partie logiciel , on est bien guidé également. Quelques astuces pour faciliter : au moment du montage du plateau Z, prévoir un écartement d'environ 16 cm dès ce moment là comme écart entre les trous de fixation du plateau chauffant (déballer le plateau et mesurer). Fixer provisoirement la poulie du moteur Y du fond pour éviter qu'elle ne bouge pendant le montage. Penser à graisser avec la graisse au lithium la tige trapezoïdale de l'axe Z au moment de sa fixation. Verifier et limer le trou de filament (au besoin) de la pièce 17 où vient se fixer le radiateur de l'extrudeur, avant de fixer ce radiateur. Rien ne doit obstruer le passage du filament, couper un morceau de filament pour tester. Utiliser le taille filament pour réaliser une pointe au bout du filament. Important aussi, nettoyer le pignon extrudeur avec une brosse, le mien a produit de fins copeaux métalliques qui ont bouché la buse au bout de 4 impressions. Résidus d'usinage de ce pignon. J'ai démonté la buse à chaud et l'ai fait bouillir pour amorcer le décollage du bouchon au fond de la buse. Impressions ! : Pour ma première impression j'ai utilisé un fichier stl tout prêt provenant de thingiverse, un décapsuleur domo, on insert un centime américain après impression. En suivant toute la procédure avec soin, la première impression fût un succès. Bien utiliser la colle uhu. on imrime avec du real pla de chez reprapworld. à 200°. Pour améliorer les suivantes j'ai retendu les courroies X et Y, regraisser les axes, recalibrer prècisement avec une carte plastifiée les 4 coins du plateau chauffant, meilleur offset. Sur slic3r (v 1.2.9) dans repetier j'ai un bug qui ne permet pas de voir la case offset Z dans la configuration de slic3r; astuce : aller sur paramètres g-code sans rien modifier et revenir sur onglet general, miracle l'offset Z apparait. Dans ce deuxième dossier photos : impressions suivantes avec smartcub3d : plusieurs tirages différents, normal ou fin comme paramètres dans slic3r. impressions avec smartcub3d Voilà

- 3 réponses

-

- 1

-

-

- smartcub3d

- pla

-

(et 1 en plus)

Étiqueté avec :

-

Bonsoir ! J'ai enfin attaqué le montage de ma Discovery200, mais je ne vois absolument pas comment viser cette petite dernière ? Voilà à quoi c'est sensé ressembler : Impossible de passer ni tournevis ni clé Allen. Je suis le seul à avoir rencontré ce souci ou quelqu'un aurait une solution ? Merci !