Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/12/2018 Dans tous les contenus

-

Bonjour, voici la boutique officielle longer3D pour ceux que ça intéresse, toute les pièces qu’il vendent sont celle d’origine de la U20 j’ignore si cette page a déjà été partagée ou non mais bon, au cas où. https://m.fr.aliexpress.com/store/v3/home.html?shopId=4516051&sellerId=234482197&spm=2114.search0104.3.54.5303196aMm7NJG&pagePath=index.htm2 points

-

J'ai remplacé mes tiges filetées par des trapézoïdales Acheté chez Banggood http://www.banggood.com/fr/3D-Printer-300mm-Lead-Screw-Z-Axis-8mm-Screw-Pitch-p-980650.html Avant montage je les ai contrôlé sur un marbre (un vrai... sur la commode ) rien à dire aucune déformation, je les ai monté avec des coupleurs imprimés, j'ai supprimé les anti-wobbles, bien sur j'ai été obligé de mettre les noix en laiton au dessus car en dessous il n'y a pas assez de place. Au début ça forçais un peu, j'ai tordu légèrement les pates ou sont fixé les noix en laiton afin que ça tourne tout seul, si si le pas est tellement important que les tiges descendaient toutes seules par leurs propres poids... Pour le réglage, se sont des tiges de diamètre 8 et ayant un pas de 8 (ou T8) dans le fichier configuration de marlin il fait mettre 400 dans : #define DEFAULT_AXIS_STEPS_PER_UNIT {80, 80, 400, Si vos tiges on un pas de 2 (ou T2) il faudra mettre 1600 Résultat, pas de wobble, des parois bien lisse, les moteurs de l'axe Z ne tourne plus que par dixième de millimètre. Le pas de vis est tellement important qu'il doit est possible d'affiner encore la précision en mettant le driver (8825) de l'axe Z en 1/32, avec des tiges de 8 classique ça ne sert à rien, mais là ça doit améliorer les choses... je testerai demain...1 point

-

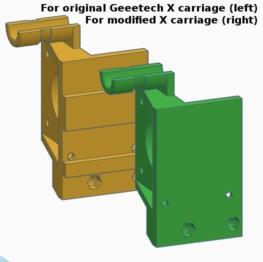

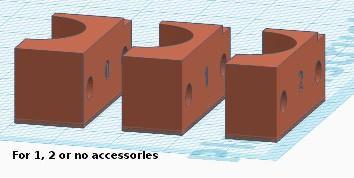

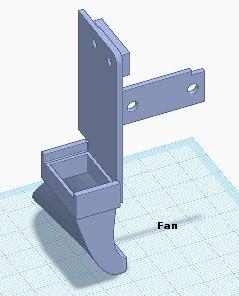

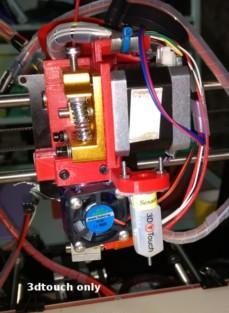

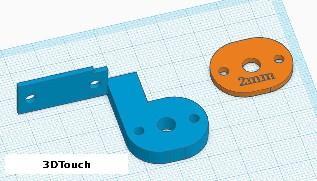

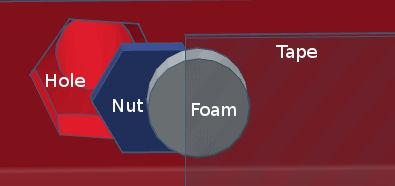

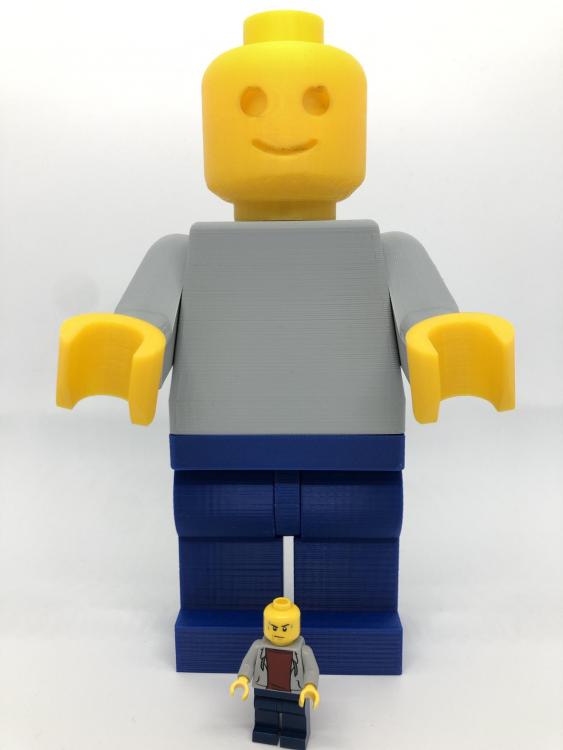

Bonjour, J'ai récemment remplacé la hotend d'origine de ma Geeetech Prusa I3 Pro B par une E3Dv6. Il a donc fallu revoir tout le système de support et d'axe X pour qu'il soit adapté à cette E3D qui descend plus bas que la hotend Geeetech. Pour cela j'ai bien profité de l'aide, des conseils et des liens que m'a fourni Nos68 que je remercie chaleureusement. Je poste la méthode pour ceux qui voudraient se lancer dans l'aventure mais n'osent pas trop (ce qui était mon cas au départ). Tout ce que je raconte plus bas se trouve également sur Thingiverse (mais avec moins de commentaires) et ceux qui parlent anglais peuvent aller voir ici : https://www.thingiverse.com/thing:2608028 Naturellement, les fichiers stl y sont aussi. On continue pour ceux qui veulent de la VF non sous-titrée et un peu plus commentée que la version anglaise. J'avais mis plusieurs contraintes : pouvoir utiliser le chariot X original de Geeetech, intégrer un guide-câble pour éviter de voir les spaghettis de fils habituels, permettre l'installation d'un ventilateur radial permettre l'installation du 3dtouch modifier le endstop Z pour compenser la différence de hauteur entre la hotend standard et l'E3D. Sur les conseils de Nos68, j'ai acheté ce clone d'E3D : https://fr.aliexpress.com/item/Free-shipping-Newest-E3D-V6-Short-distance-J-head-Hotend-for-1-75mm-E3D-Wade-Extruder/32298467975.html Pour le ventilateur, c’est un grand classique : https://www.banggood.com/fr/3D-Printer-12V-DC-50mm-Blow-Radial-Cooling-Fan-p-980653.html Ensuite pour les pièces de base : Le support de l’E3D : "Prusa i3 mount for MK8 extruder and an E3D hotend" by StevenQ-NE-UK : https://www.thingiverse.com/thing:1812853 Le support de ventilateur : "E3DV6/Volcano and Titan extruder/layer fan" by mrah : https://www.thingiverse.com/thing:2333438 Le chariot X modifié : "Prusa I3 extruder carriage for MK 8 extruder" by ritaxiang : https://www.thingiverse.com/thing:1072981 Le guide-câble : "MPCNC Motor Cable Guide" by Kiruban : https://www.thingiverse.com/thing:2238344 L'idée était de mixer tout ça pour avoir un bloc adaptable et adapté à mon cahier des charges. Après réflexion j'ai décidé de garder la plaque chariot de Geeetech parce que j'avais la flemme de démonter quelque chose qui marchait bien. J'ai donc laissé tomber le "Prusa I3 extruder carriage for MK 8 extruder" de ritaxiang. Mais comme je voulais que ceux qui avaient installé ce support puissent quand même utiliser mon montage, j'ai ajouté une contrainte au cahier des charges : il fallait qu'il soit compatible avec le chariot X de Geeetech et celui de Ritaxiang. Une fois tout cela posé, au boulot. Endstop X Pour commencer, j'ai créé le endstop modifié pour qu'il remonte de 3cm par rapport au standard. Ca correspond chez moi à la différence de hauteur entre les deux hotends. La seule chose à savoir c’est que les vis utilisées dans le manuel de Geeetech pour fixer l'endstop, sont des M2.5x16. Pour utiliser autant que faire se peut le stock de pièces fourni dans le carton de Geeetech (pour moi, ils ont été plutôt généreux), j'ai gardé ces M2.5 pour fixer le endstop à l'extension et j'ai utilisé des M3 pour fixer l'extension au châssis de l'imprimante. Comme ça, pas besoin de charcuter le endstop pour agrandir le trou pour passer de M3. A l'époque j'avais publié ce petit objet sur Thingiverse et je l'ai repris dans le kit complet. Ajout du guide cable La monture de StevenQ-NE-UK est orientée avec le moteur à gauche. Personnellement, je préfère qu'il soit à droite pour mieux voir l'extrudeur. Mais bon, des goûts et des couleurs... Donc j'ai commencé par inverser l'original dans Tinkercad. Toutes les pièces ont été faites avec Tinkercad. Avec mon niveau dans FreeCad j'aurais encore été au boulot à Noël . L'inversion des pièces peut aussi se faire à l'impression, dans Repetier Host. C'est comme on veut. J'ai ensuite intégré dans ce bloc le guide-câble de Kiruban. Comme ça pas besoin de le visser sur le moteur. Monture de l'E3D La raison principale pour remplacer le chariot X de Geeetech par celui de Ritaxiang est que les têtes des vis de la plaque Geeetech empêchent de fixer correctement la nouvelle monture. Pour régler ça j'ai donc ajouté au dos de la monture de StevenQ-NE-UK, deux bandes pour surélever la plaque et éviter les têtes de vis. J'ai constaté à l'usage que ça ne bouge pas d'un poil. Donc, pour garder la plaque Geeetech, il faut imprimer uniquement le fichier "tg-plaque-geeetech.stl" et pour changer tout le bloc, il faut imprimer https://www.thingiverse.com/thing:2238344 (l’objet de Ritaxiang) et "tg-plaque-ritaxiang.stl" Bloqueurs Une fois la monture terminée, il faut imprimer la partie avant qui bloque l'E3D. Je ne sais pas comment on appelle ça exactement mais comme ça bloque l'E3D j’ai appelé ça bloqueur. La pièce en question est "tg-bloqueur-std.stl". J'ai utilisé 2 vis M3x30mm. Il faut naturellement des écrous pour aller avec et ceux-ci ont une fâcheuse tendance de se barrer quand on commence à visser, j'ai utilisé la méthode suivante. Dans le trou de la monture, j'ai mis les écrous prévus. Dessus, j'ai mis un tout petit morceau de mousse qui fait ressort et qui garde l’écrou perpendiculaire à la vis. Et j'ai recouvert le tout avec un morceau de gaffer (scotch gris qui me sert à tout mais ça marche avec du scotch normal). Comme ça, aucun problème pour visser et dévisser. Si on veut juste installer l'E3D, c'est terminé. Les accessoires Dans mon cahier des charges il fallait pouvoir monter un ventilo radial ou/et un 3dtouch. Le principe est simple. On peut monter deux accessoires maximum. Le support de chacun d'eux fait 1.5mm d'épaisseur. Donc si on ne veut pas monter d'accessoires, on utilise "tg-bloqueur-std.stl". Si on veut monter un seul accessoire (par exemple le ventilateur), on utilise "tg-bloqueur-1 pc.stl", qui est plus étroit de 1,5mm. Si on veut deux accessoires on utilise "tg-bloqueur-2 pc.stl" qui est plus étroite de 3mm. Avec ce système on a toujours la même épaisseur finale. Bien entendu, on peut aussi mettre les accessoires avec le bloqueur standard mais dans ce cas il faut des vis plus longues. L'accessoire ventilateur radial Je suis donc parti du support de mrah. Mais je l'ai modifié car sur ma machine, positionné à côté de l'extrudeur, il cognait contre la tige filetée du moteur de gauche. Je l'ai donc orienté vers l'avant. Ca ne gêne pas vraiment et ça dégage l'espace. Par contre j'ai conservé (et renforcé) les trous qui permettent de fixer le ventilateur au support dans le sens d’origine. Comme ça on peut le mettre dans le sens qu'on veut. Le fichier est "tg-ventilateur.stl". A signaler que Repetier Host annonce une erreur "non manifold" à l'ouverture du fichier. Mais je n'ai au aucun problème pour imprimer. L'accessoire 3dtouch Personnellement, je ne me sers plus du 3dtouch. Mais comme je pense que ça peut être un accessoire utile quand même, j’ai fait un support pour l’installer. Dans ce cas (et dans ma config avec moteur à droite), le 3dtouch se positionne sous le moteur. J'ai aussi prévu une cale de 2mm si le 3dtouch doit être rapproché du plateau. Voila. Pour résumer, si on veut... ... garder le charriot X de Geeetech, on imprime "tg-plaque-geeetech.stl" ... remplacer charriot X de Geeetech, on imprime "tg-plaque-ritaxiang.stl" + "Prusa I3 extruder carriage for MK 8 extruder" by ritaxiang (https://www.thingiverse.com/thing:1072981) ... ni ventilateur, ni 3dtouch, on imprime "tg-bloqueur-std.stl" ... le support de ventilo mais pas 3dtouch, on imprime "tg-ventilateur.stl" + "tg-bloqueur-1 pc.stl" ... le support de 3dtouch mais pas de ventilo, on imprime "tg-3dtouch.stl" + "tg-bloqueur-1 pc.stl" ... les supports pour ventilo et 3dtouch, on imprime tg-ventilateur.stl" + "tg-3dtouch.stl" + "tg-bloqueur-2 pc.stl" Un mot sur l’impression. J'ai imprimé en PLA (vu que je ne sais pas imprimer autre chose ) avec un infill de 40% pour avoir des pièces solides et j'ai utilisé des supports. Bon travail si vous vous lancez. Je suis à votre disposition si vous avez des questions. PS : désolé pour les légendes des photos en anglais. Au départ elles étaient destinées à Thingiverse et j'ai eu la flemme de tout corriger.1 point

-

@BastienX8 La microdeltarework de base est une très bonne machine oui. Faire des modifications c’est sympa mais pas indispensable sur cette machine. Faire des modifications perso c’est pour améliorer la qualité et le confort d’impression mais surtout parce que je trouve ça fun de bidouiller la machine. Pour l’entretien perso je dépoussière les ventilo et l’ensemble de la machine régulièrement et quand je change de catégorie de filament(pla, flex, bronze, bois, etc) j’aime bien passer un petit morceau de filament de nettoyage. Sinon pas d’entretien particulier pour la buse.1 point

-

Dépoussiérage de la SmartCub3D après 5 mois stockée A noter, les filaments on pas kiffés le stockage, l'impression est moche avec les PolyMaker et le G3D a bouché la buse C'est dommage, j'avais du stock. Mais vais devoir en recommander pour faire des trucs super clean Mais ça imprime quand même et on sort des trucs par trop moche malgré le PLA qui bavent ps : Le Flex ça change la vie https://www.thingiverse.com/thing:2213383 Profil : High / Scale 125% / Support / Infill 15%1 point

-

1 point

-

Tu a essayé en fessant chauffé la buse ? Marlin possède une sécurité qui "bloque" l'extrudeur tant que la buse n'est pas a une certaine température.1 point

-

Tout à fait d'accord, ça colle super à 50 ou 60°C et ça se décolle tout seul en dessous de 40°C. +11 point

-

Bonjour, En immeubles, on se servait tout simplement de plâtre pour reboucher les passages de gaine.1 point

-

Regarde de ce côté http://www.assezdudpj.com/content/mode-de-vie/divertissement/truc-dordi/tutoriel/tevo-tornado-mise-a-jour-du-firmware/ lion021 point

-

Modération : @samumeur j'ai déplacé ton post pour une meilleure visibilité tu as d'autres vidéos du montage ici au cas ou...1 point

-

1 point

-

Tu pourras peut être recuperer les drivers https://www.amazon.fr/V1-0-intégrée-Tarantula-Tornado-Drv8825-Tmc2100/dp/B07DTLZ61C/ref=sr_1_1?s=computers&ie=UTF8&qid=1546031310&sr=1-1&keywords=Carte+mere+Tornado lion021 point

-

Salut, En effet le kit Dyze permet de chauffer jusqu'à 500°. Malheureusement je suis trop pris pour le moment pour faire la pièce de l'Audi et valider l'utilisation de l'Ultem en mécanique auto. Ça me fait bien ch*** soit dit en passant Pour revenir aux filaments techniques, je ne suis pas encore convaincu que ça vaille le coup pour le moment. Il y a beaucoup de dépenses à prévoir pour imprimer ce genre de matériaux. Si je prend l'exemple de l'Ultem qui coute une fortune au Kg (mais y a pire comme le PEKK et autres fils de psychopathe) : Il faut que le plateau puisse monter jusqu'à ~200° et la buse à 360°. Pour que l'objet imprimé tienne sur le plateau mais surtout que sa géométrie soit conforme, il ne faut aucune interférence de l'air extérieur ce qui implique de clore le châssis. Seulement voilà, avec le plateau à 200°, l'énergie dégagée est énorme. Il faut donc un système spécial pour contrôler la température à l'intérieur du caisson mais pas seulement (Quid de la toxicité avec ces filaments ? Pour le moment je n'en sais rien du tout) . Il faut extérioriser l'apport d'air pour le refroidissement du dissipateur de corps de chauffe ou le remplacer par un refroidissement liquide. Les moteurs ne pourront pas être laissés à l'intérieur du caisson non plus sous peine de surchauffe. Et il y a encore des points que je n'ai pas eu le temps de tester : - Comment les courroies vont réagir au rayonnement du plateau à 200°. Surtout celle de l'axe X au début de l'impression, elle sera très près du plateau pendant les premières couches. - Il y a de fortes chances pour que les roulettes du chariot de l'axe X deviennent toutes molles et se déforment sous la pression de l'excentrique. Tout particulièrement la roulette du bas qui sera la plus proche du plateau. -Etc... Considérant que les résultats de résistance que j'ai obtenus avec les pièces en PC (qui peut être imprimé avec du matos standard) sont déjà très élevés, ainsi que les points soulevés plus hauts. Conclusion : Je ne recommanderai pas l'achat de ce genre de kit extrudeur/buse si vous n'avez pas la possibilité comme moi de le passer dans un budget R&D ou de l'amortir dans le cadre d'une entreprise. La note sera salée1 point

-

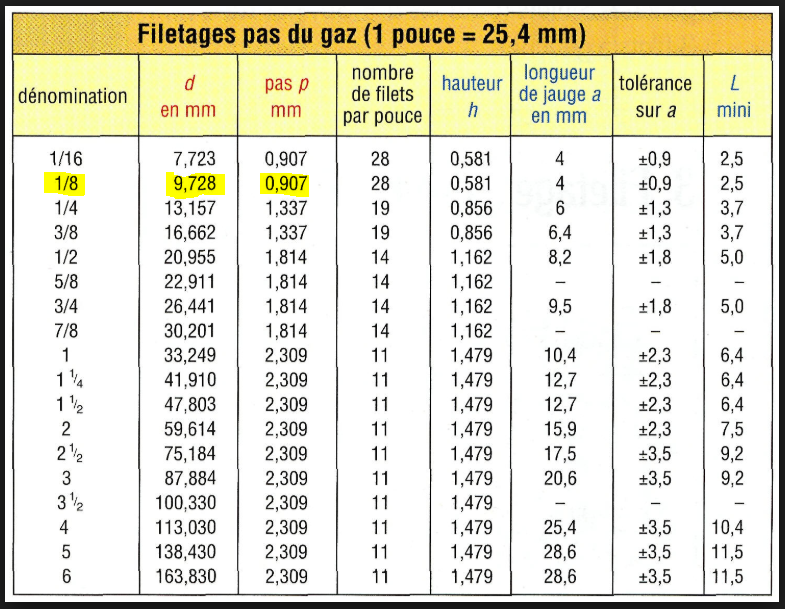

Bonsoir, Il y en a chez RS Particuliers par paquets de 5 (port offert le week-end, profitez-en) Raccord legris Mais @Jean-Claude Garnier a raison, la plupart sont en pas gaz 1/8)1 point

-

Nous commercialisons dorénavant du filament Moldlay pour réaliser des moules dit "à la cire perdue".1 point

-

Hello @fran6p Juste pour le plaisir de pinailler un peu, tu sais que j'adore ça.... Je suis à peu près sûr que leurs "PC4-M10" ne sont pas du M10, mais en réalité du 1/8 gaz (ce qui est proche du M10 à pas fin) Je le sais car j'ai dû faire une modif de E3D V6, et par chance j'avais un taraud M10x1, ça va (presque) au poil.1 point

-

1 point

-

C'est bien aussi, tout dépend de la qualité de ta lame de cutter: il ne faut pas que le tube s'écrase ou se déforme.1 point

-

J'avais recupere ce modele la, je ne l'ai pas encore essayé. https://www.thingiverse.com/thing:30265171 point

-

Et pour couper le tube proprement, le cutter c'est bien, mais rien ne vaut un outil dédié et adapté. C'est pas pour ce que ça coute. Et au moins, on est sur de la coupe, vu que ça ne sert qu'à cela...1 point

-

Pour les pneufit sans ressort, (sur extrudeur titan) il y a ça: https://www.thingiverse.com/thing:27691011 point

-

Le problème est aussi que quand la face extérieure du tube a été endommagée par les clips, ya plus rien à faire, il vaut mieux couper et repartir sur du neuf. Certains pneufits sont pratiquement impossibles à décoincer, il faut avoir du rechange. Et il est presque certain que le filetage est différent selon qu'on est sur l'extrudeur (Ø6) ou le radiateur (Ø8). Dans tous les cas, avant de reposer la tube, il faut vérifier qu'il soit nickel au bout et à l'extérieur.1 point

-

Just in time comme on dit en français j'avais prévu de faire ça avant 2019, réussi sur le fil grâce à Nenette (ma brave Anet A8) qui ne m'a pas laissé tomber ! https://drive.google.com/open?id=15kODWtVcF7RwhftKPLOIyendZvUJ1Vqf comme Marbles Game est déjà très utilisé, j'appelle ça des Steel Ball Game. Ca veut dire à peu près "jeu de billes d'acier". La conception et les STL sont faits sur Fusion 360 (d'où vient l'image de début et de fin du film), les STL sont tranchés avec Cura et le tout est imprimé sur Nenette en PLA (buse 205°C, bed 60°C) à travers Pronterface. Les deux disques bleus où les billes spiralent demandent chacun 12h d'impression en 0.2mm avec 20% de densité de remplissage et une peau de 1.6 mm. Ils mesurent 150 mm de diamètre et 25 mm de hauteur. Les billes font 11 mm de diamètre. voila, voila sinon bonne année à tous et toutes et bon courage et plein de plaisir avec vos imprimantes !1 point

-

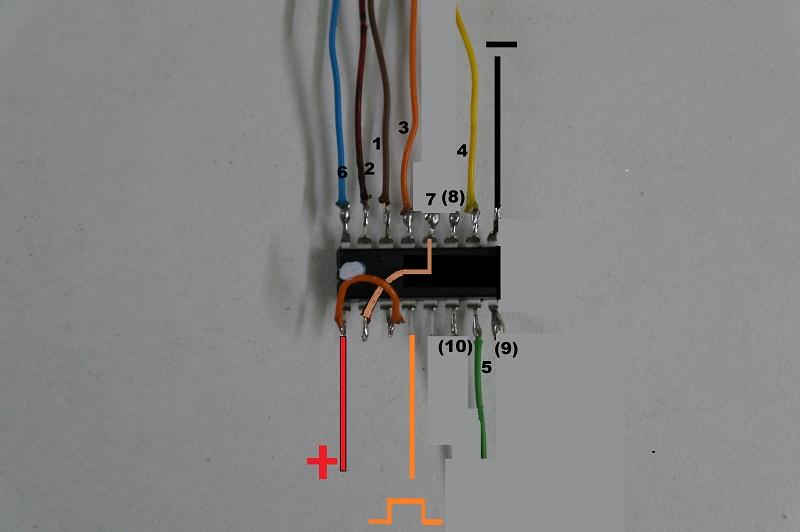

Bon voila ça faisait plusieurs années que j'y pensais mais trop tard, cette année je m'y suis pris un peu à l'avance pour être prêt pour NoelL'idée c'est de faire une guirlande de Noel modulaire ou l'on va enficher chaque module avec une prise jack de 3.5mm et chaque module sera piloté par un signal d'horloge Au début je voulais utiliser des TTL car j'avais l'Habitude d'utiliser ces composant depuis plus de 30ans ! Puis je me suis tourné vers plus moderne des Cmos CD4017 qui doivent bien exister eux aussi depuis près de 50ans, à l'époque je n'aimais pas trop les Cmos car il étaient réputés fragiles mais là j'en ai même soudés en faisant de grosses erreurs de câblage et aucuns n'a succombé de plus ils ont l'avantage d'avoir une consommation faible. Ce CD4017 est encore très courant il traduit un signal en dix sorties, j'ai aussi remarqué que les vrais Texas Instrument avaient plus d'intensité d'éclairage des Led que les mêmes CI de marque génériques, comme il n'y a qu'un Led qui fonctionne à la fois on peut tous les relier sur une seule résistance qui ira à la masse, pour du 5volt j'ai pris 330ohm pour du Texas et 220ohm pour du générique1er shéma du CD4017 vu de dessous, le point blanc montre l'encoche . Pour un montage avec 10 sorties 2ème version pour 6 sorties la sortie suivante sert à reboucler, on peut adapter pour 5 en rebouclant avec la 6 etc... Donc je précâble les CD4017 avec du fil de central téléphonique, il n'y a même pas besoin de dénuder ça se fait tout seul en étamant le bout du fil, j'ai pris les couleurs des résistances pour me repérer dans les sorties : 1 marron, 2 rouge, 3 orange etc...Le timer à base de NE555, j'alimente le tout avec un chargeur de téléphone et son câble USB, ça fonctionne pour une quinzaines de modules Un lien intéressant pour les branchements :https://www.sonelec-musique.com/electronique_realisations_chenillard_001.htmlChaque module est réalisé en deux demies coquilles imprimée en 3D en PET puis refermée au pistolet à colleLe flocon:J'ai mis des led blanches et des bleues pour avoir des tons froid, dans ma jeunesse je n'avais pas de led bleues, juste de rouges des jaunes et des vertes et encore elles n'éclairaient pas bien fort. C'est depuis l'invention de cette fameuse led bleue que l'on sait faire des ampoules d'éclairage led avec le mélange rouge vert bleu l'étoile :J'ai mis des couleurs plutôt chaudes avec en plus de l'orange et du rose La boule :J'ai rangé les led une sur deux d'un coté ou de l'autre Le sapin : Suite -->1 point

-

perso je dessine sur Freecad. ce logiciel a une grande puissance, un petit peu moin que solidworks mais est gratuit...ensuite impréssion avec ma petite discoeasy "d'origine" et le résultat est très propre. voici pour exemples quelques uns de mes créations au 1/6eme: -un appareil photo à chambre: -une boite à lettre : -un diable: et j en passe ....comme beaucoup de pièces de mon triporteur visible ici:1 point

-

1 point

-

1 point

-

Là ça m'étonne fortement. Cura est connu (comme la majorité des trancheurs d'ailleurs) pour fournir des temps d'impression "optimistes". Avec Octoprint sans aucun ajout, les temps d'impression eux aussi sont à majorer d'au moins 30 à parfois 50%. Pour obtenir des temps correspondant plus à la réalité, il suffit avec Octoprint de rajouter un plugin : PrintTimeGenius . De rien1 point

-

1 point

-

1 point

-

Moi aussi je lai en PLA, et tout vas très bien Hello J-P comment vas-tu depuis le temps ? Tu voie ton tuto sert toujours, je viens à peine de revenir pour imprimé le support du Z stop, car on en avais discuté et tu l'avais modélisé, mais comme je n'avais pas printé depuis un moment, la je m'y recolle, et j'imprime le support, la seul chose que j'ai changé c'est que j'ai remplacé la e3dv6 par une XCR3D avec tête haute température, l'avantage en cas de buse bouché, tu sort le bas de la hot-end en 2 clic La tête : https://fr.aliexpress.com/item/XCR3D-3D-Printer-Parts-V6-Hotend-XCR-BP6-for-1-75mm-Filament-Straight-Through-Throat-12V/1000005037461.html?spm=a2g0s.9042311.0.0.27426c37t6BAZL Et le bloc haute température, avec moins de PTFE à mettre et silicone protection du bloc de chauffe : https://fr.aliexpress.com/item/LERDGE-3D-Imprimante-BP6-Hotend-J-t-te-Pi-ces-0-4mm-1-75mm-Buse-Haute/32887173825.html?spm=a2g0s.9042311.0.0.27426c37t6BAZL Je joint une photo pour voir la différence entre la classique et la haut température.1 point

-

Moi j'ai jamais mis de patins "anti-wobble" car mes impressions étaient à chaque fois toute penché comme un escaliers...1 point

-

Hello, Sur certaines de nos imprimantes, le guidage est réalisé par un ensemble axes lisses / douilles à billes (ou roulements linéaires). Le problème, pour les machines bas de gamme, c'est la qualité des pièces. Généralement, les axes sont tordus. Il est possible de remplacer l'ensemble complet par : Des axes traités. Exemple : https://www.genapart.com/mécanique/me1005/#cc-m-product-12764794532 Des Igus. Exemple : https://www.amazon.fr/Igus®-lubrifiant-Roulement-drylin®-rj4jp/dp/B0769Z16PG/ref=sr_1_8?ie=UTF8&qid=1521542500&sr=8-8&keywords=igus L'ensemble vous apportera de meilleurs impression et plus de silence. Pour les axes, faites attention de choisir le bon nombre (X, Y et Z), la bonne longueur et le bon diamètre. Pour les Igus, faites attention de choisir le bon nombre et le bon diamètre. Les axes se mettent en lieu et place. Les Igus peuvent nécessiter l'impression d'un nouveau chariot. On en parle ici Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien (Lien vers [R/A/C] du tuto) Si vous aves des question à ce sujet, posez votre question ici.1 point

-

Ces listes sont non exhaustives et peuvent comporter des erreurs. Liste des imprimantes concernées: Anycubic i3 Liste des imprimantes NON concernées: Toutes les Anets Toutes les Geeetech Note aux lecteurs de ce sujet : Pourriez vous m'indiquer, à la suite de ce message, le modèle de votre imprimante et le type de driver utilisé, si il ne figure pas dans la liste ou si il y a une erreur ? En vous remerciant.1 point

-

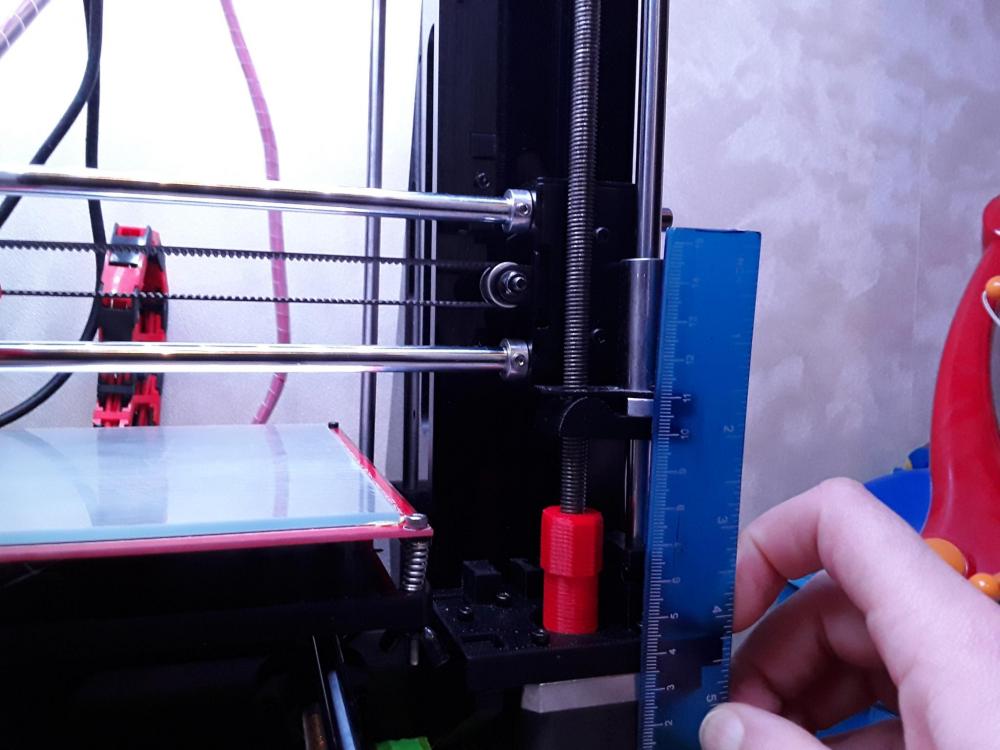

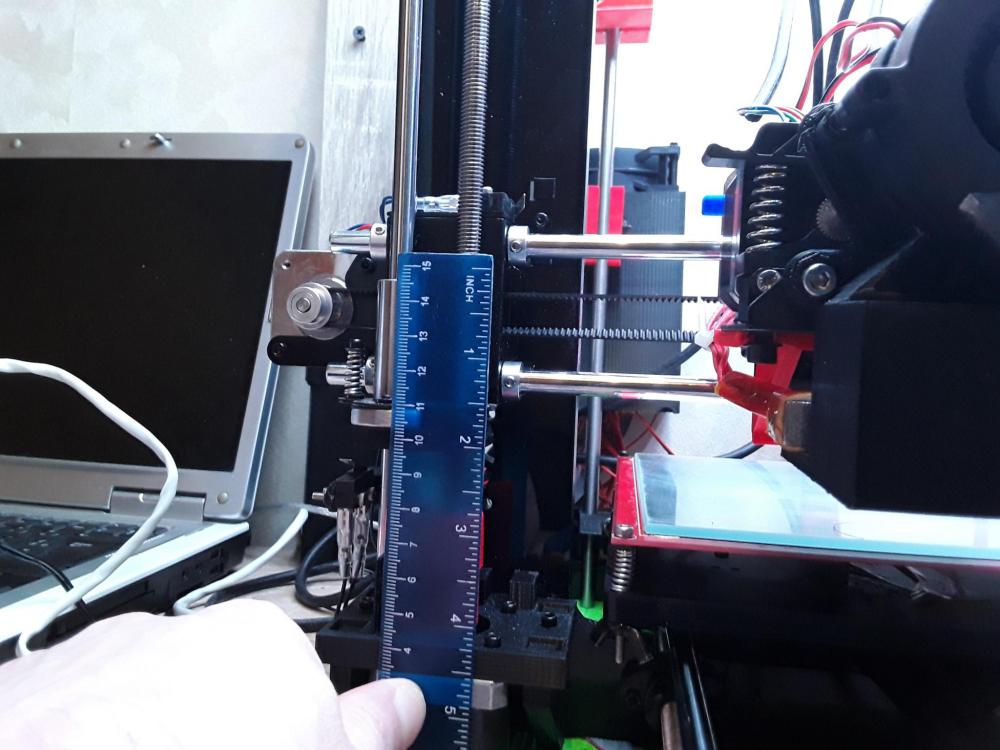

Méthode 1: Utilisation d'une règle. Prenez une règle, Prenez un point de repère sur les chariot (dans mon cas : la jonction entre le chariot et le roulement), Puis mesurez la hauteur à laquelle se trouve ce repère, vis à vis du support sur lequel est posé l'imprimante (en plus simple : le sol, la table, la bureau, etc ...). Assurez vous que la tranche de la règle soit bien plaquée sur le support. La valeur de la mesure importe peu, il faut simplement qu'elle soit identique à gauche et à droite. C'est tout pour ce réglage. Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien. Si vous ne parvenez pas à effectuer ce réglage, posez votre question ici. Si tout va bien, passons au réglage du plateau.1 point

-

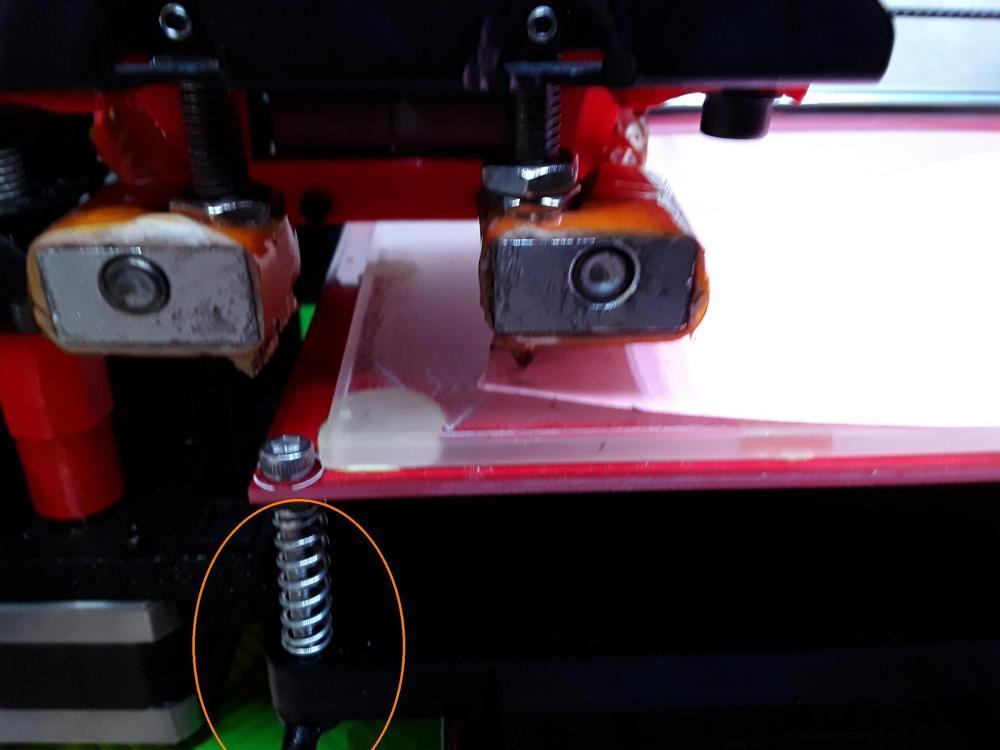

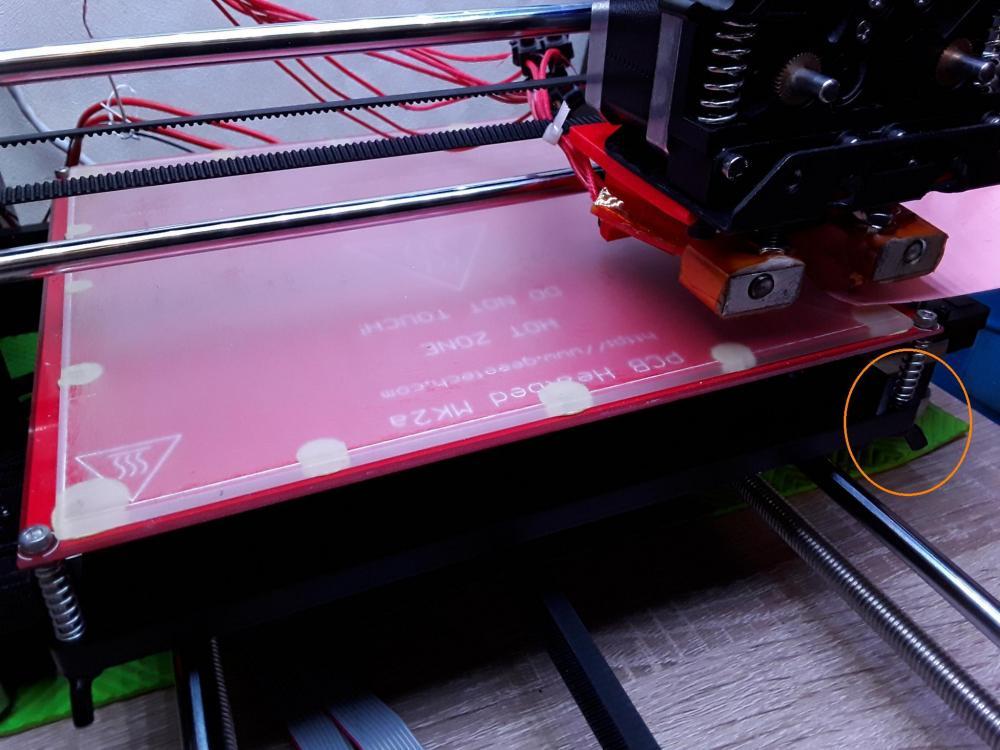

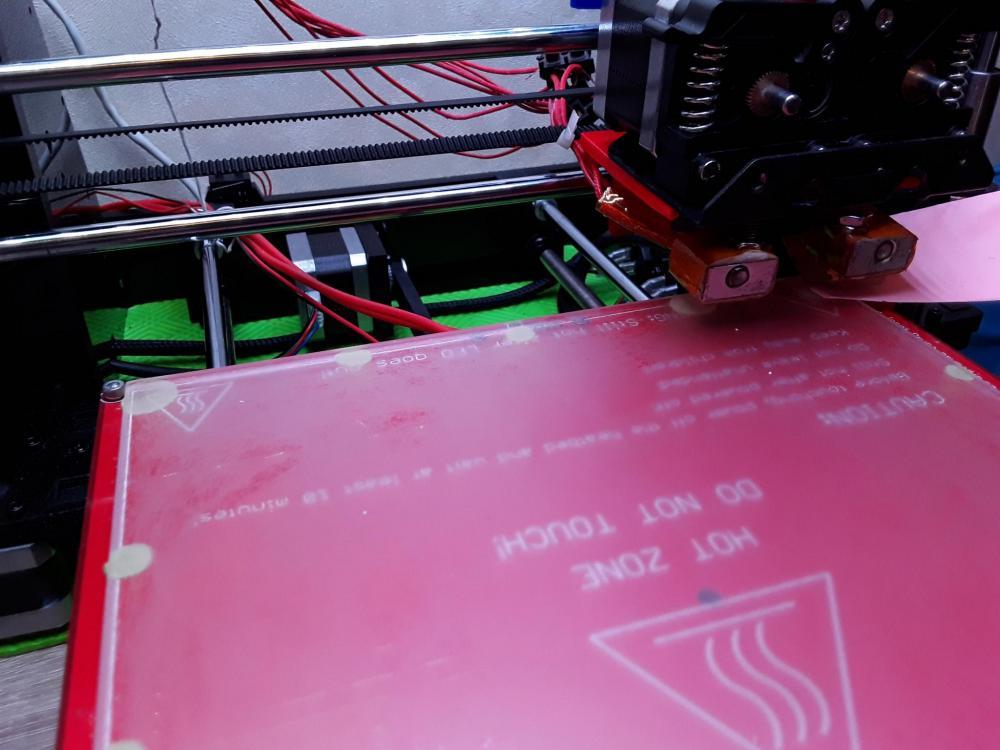

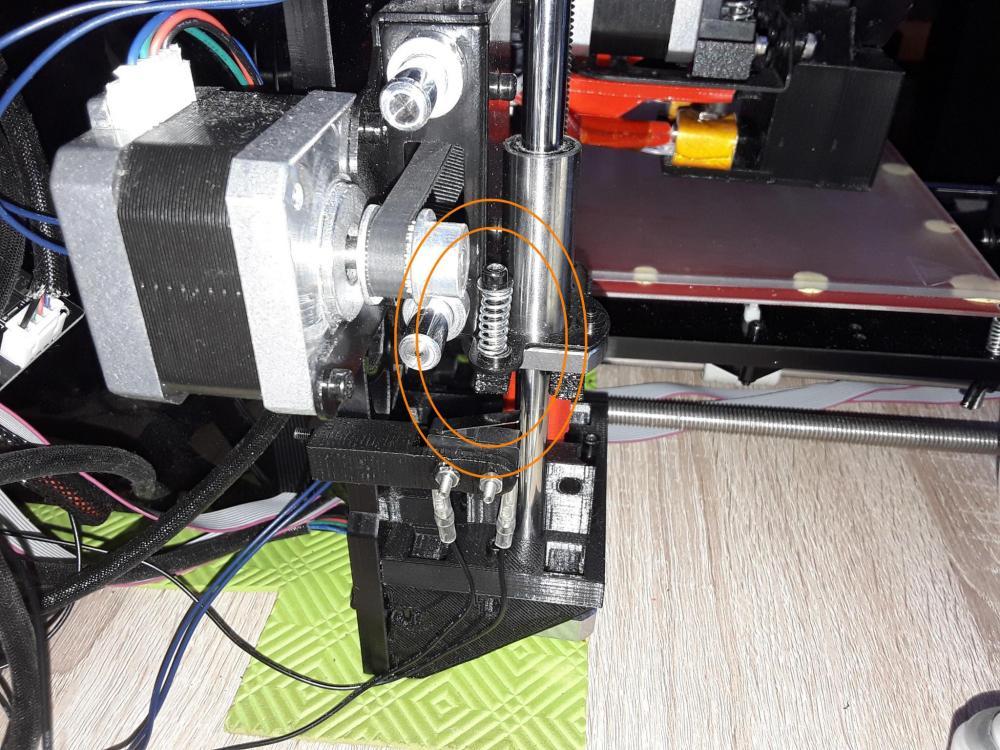

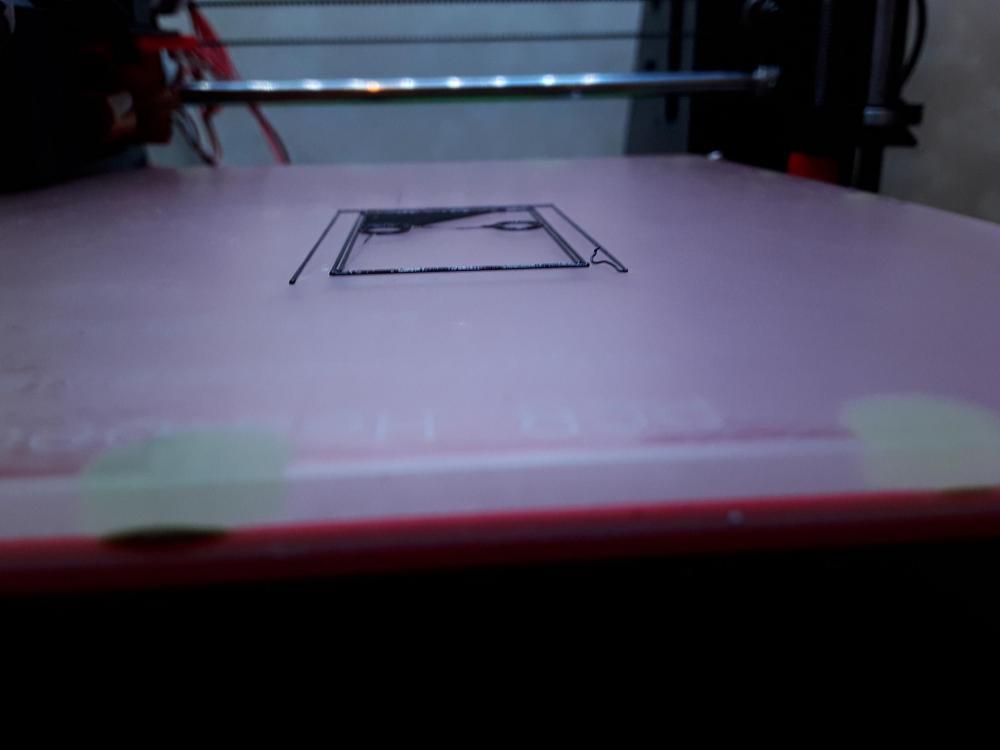

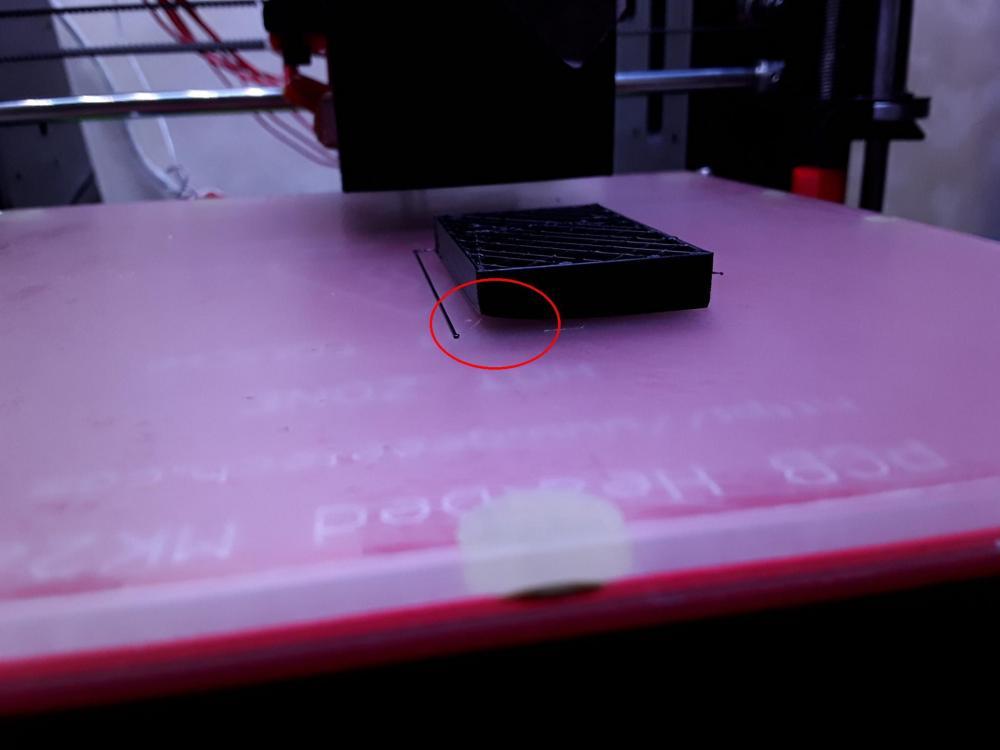

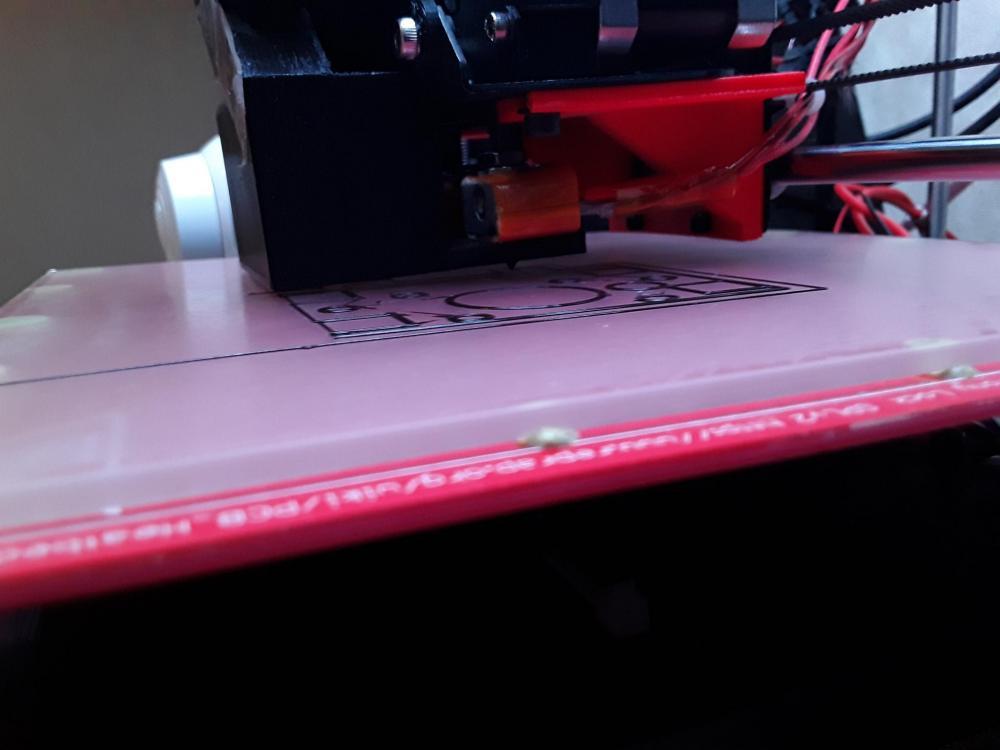

Hello, Dans ce tuto, on va procéder à 2 réglages essentiels pour avoir des belles impressions 3D. Mais avant cela assurez vous d’avoir fait le réglage des axes Z Le réglage du plateau s'effectue en 2 étapes 1) L'alignement du plateau avec les axes X et Y Pour ce faire, il vous faut une cale d’épaisseur qui peut avoir la forme de cales d'épaisseur, d'une feuille de papier, d'un post-it plié en 2, etc... Il faut ajuster la distance entre le plateau et la buse grâce aux 4 vis de réglages prévue à cette effet (entourées en orange). Glisser la cale entre le plateau et la buse. Le post-it, dans cet exemple doit simplement frotter, si le plateau est trop loin de la buse, desserrez la vis, si il est trop près, resserrez là. Faites de même pour les 4 coins. NOTA : si vous avez 2 buses, prenez toujours la même pour faire le réglage. Étape 2) Réglage de la distance entre le plateau et la buse (appelé Z offset) afin d'avoir une première couche parfaite. Si vous avez un 3DTouch, un BLTouch ou un autre capteur de ce type, le réglage du Z offset ne se fait plus par une vis mais par un réglage 'numérique' qui peut généralement se faire via l'écran de contrôle de votre imprimante ou dans votre trancheur (Cura, Ideamaker, Prusaslicer, Supersclicer, etc.). Mis à part ça, le principe reste le même. Ce réglage se fait dans les conditions d'impression : plateau et buse en chauffe. a) Faites un auto home (et coupez les moteurs via la ligne du dessus) ou un Z home b) Si ce n'est pas fait, déplacez la tête d'impression à l'endroit où votre pièce sera imprimée (en générale, c'est au centre du plateau) c) Prenez une cale, de 0.1 mm (l'équivalent d'une feuille de papier) et glissez là entre le plateau et la buse. d) Réglez la vis du endstop de Z (Attention, dans mon cas, la vis de réglage est une vis de 3mm au pas de 0.5mm. Donc, 1 tour de vis modifie le réglage de 0.5mm alors que l'on cherche a peaufiner le réglage en dessous de 0.1 mm. Ne tournez pas trop cette vis.) Si le plateau est trop éloigné de la buse, desserrez cette vis. Si le plateau est trop proche, serrez la vis Recommencer au point a) jusqu'à obtenir le réglage souhaité Tout ceci n'est que la partie préparatoire pour avoir une première couche écrasée comme il se doit. Vous devrez finaliser ce réglage en observant le début de vos impressions Si la première couche n'est pas satisfaisante, pas la peine de continuer. Voici une couche trop écrasée: Voici une couche pas assez écrasée. Qui peut être à l'origine de ceci : (du warping) Et voici une première couche pas mal Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien. Si vous ne parvenez pas régler votre plateau, suivez ce lien.1 point

-

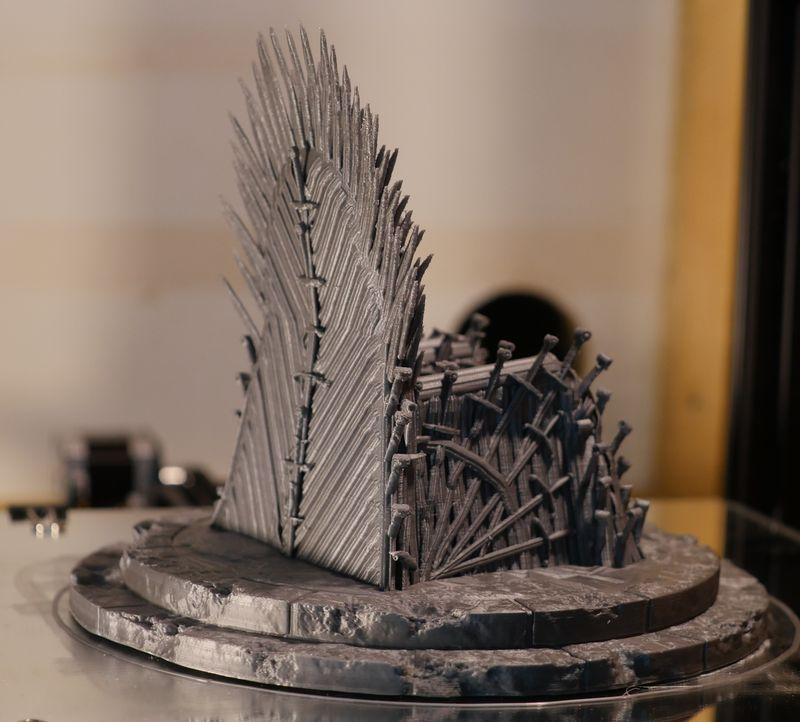

Ma première grosse impression (62h...!) pour une fan, rien que les marches ont pris 24h, le mec qui à fait le modèle a ajouté énormément de détails ce qui complique la vie de la CR-10. Le lien vers "Iron Throne with another base" Température d'impression : 200° Température du lit : 60° Support : non Surface d'impression : plateau chauffant + colle uhu Filament : PLA shining silver ColorFabb Slicer : cura 3.1 Temps : 62h La colle est vraiment bien j'ai pu le décoller une fois le plateau refroidi sans aucunes difficultés1 point

-

Température d'impression : 210° Température du lit : 60° Support : non Surface d'impression : plateau chauffant Filament : gris grossiste 3d Slicer : cura 3.1 Temps : 2h50 Photos : Envoyé de mon iPhone en utilisant Tapatalk1 point

-

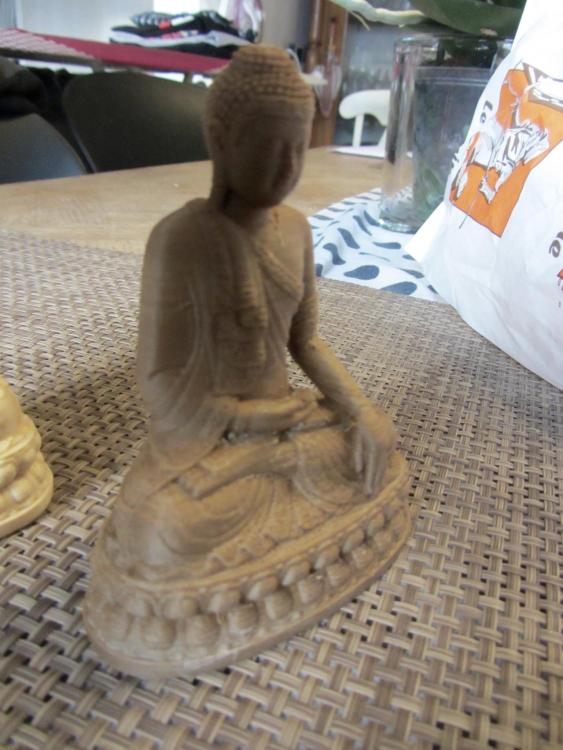

Premiers priants avec filaments bois. Esun wood natural pour le clair et Bamboofil colofabb pour le foncé. Quelques petits pb de striging avec le ESUN mais le résultat à l'oeil est plutôt pas mal. Impression faites avec ma créality clone maison.Je sui en direct drive et pour l'instant je n'y vois que des avantages. En particulier avec le filament bois qui avait tendance à faire claquer l'extruder sur ma dégomma disco easy et à boucher la buse de temps en temps.1 point

-

Salut, je débute depuis 1 semaine mais voilà pour mes débuts 2 upgrades CR-10 (Support Cable: https://www.thingiverse.com/thing:2495588 , Roue réglage lit: https://www.thingiverse.com/thing:2603493 ) 1 Batarang, (https://www.thingiverse.com/thing:1415925) (En cours) Lampe Murale Iron-man pour la chabre du fiston: 1 Première pièce Iron man mark 45 (https://www.thingiverse.com/thing:1515871) Tout ça avec PLA ICE, Lit: 60 °C, Buse: 200 °C , Cura (config par défaut pour l'instant): Speed 0.4, Infill 20%, avec support1 point

-

1 point

-

1 point

-

yes http://www.banggood.com/fr/5mm-8mm-Shaft-Coupling-Rigid-Coupler-Motor-Connector-With-Spanner-p-1070710.html Après il faut voir au montage si ça s'ajuste bien et qu'il n'y ai pas trop de jeu avec l'axe des moteurs et les tiges Le problème c'est surtout les coupleurs souples, ils se mettent de travers et en plus il y a l'élasticité qui fait que la précision n'est pas top...1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)