Classement

Contenu populaire

Contenu avec la plus haute réputation dans 06/01/2019 Dans tous les contenus

-

Quand on utilise une version "Pirate", on ne vient pas s'étaler sur un forum public... Sinon, je rejoins @fran6p pour le SAV compris dans le prix d'achat.2 points

-

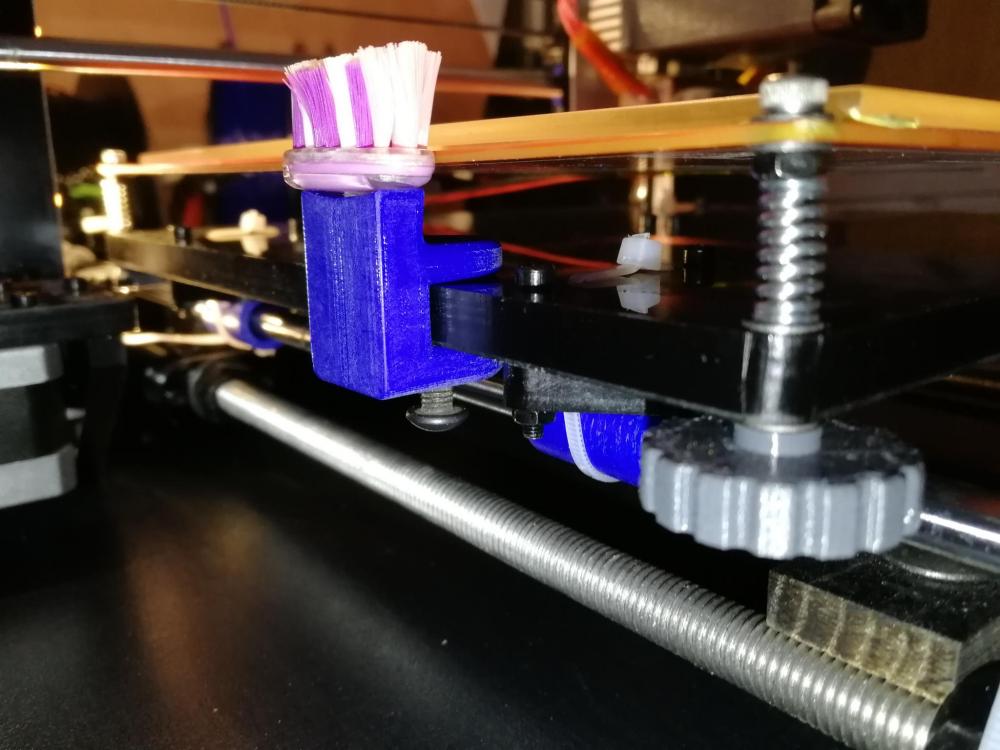

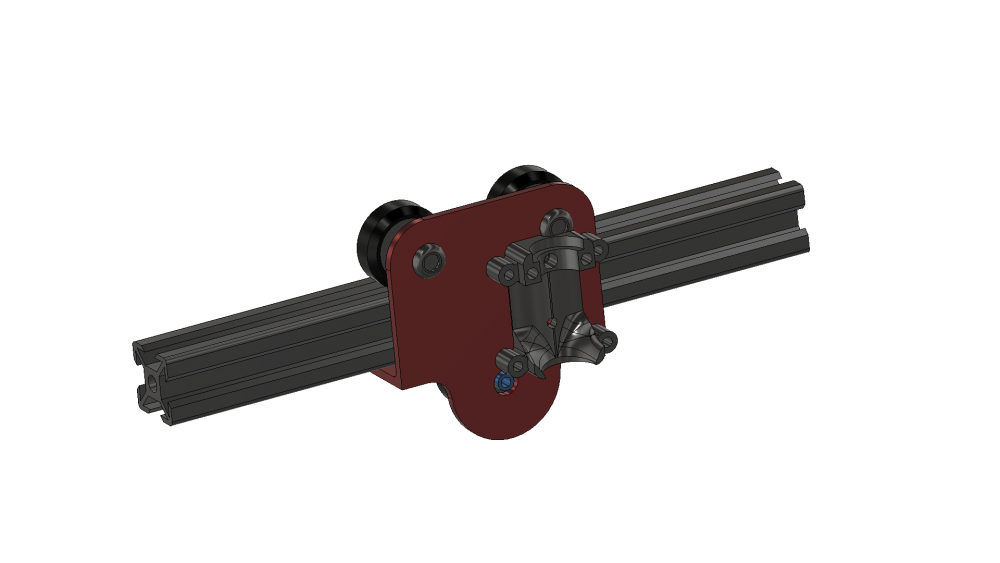

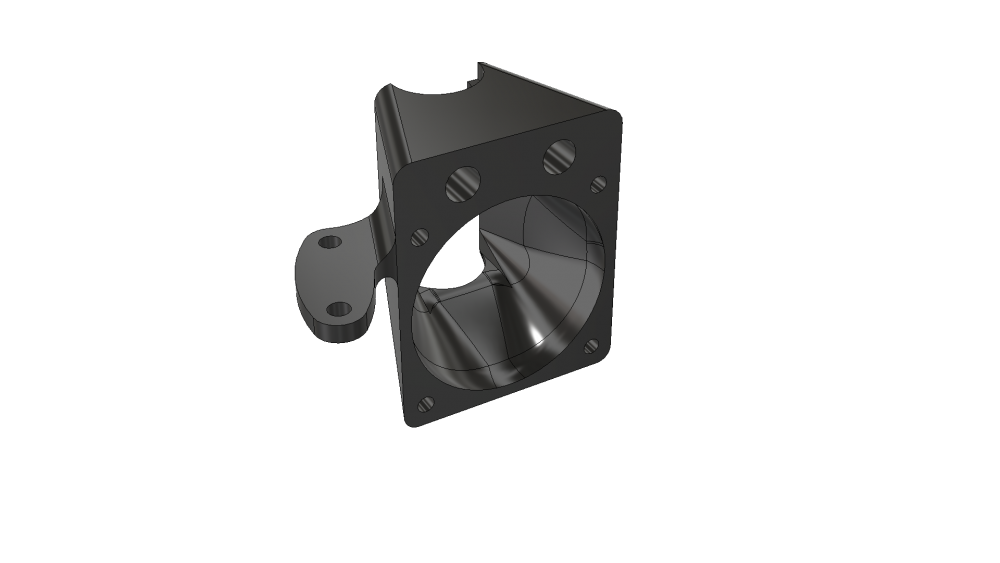

Ayant acheté récemment une Pro B, j'ai cherché un peu partout des astuces et améliorations concernant cette imprimante et ai fait face à quelques petits soucis. Je propose de regrouper ici tout ce que j'ai trouvé afin qu'on puisse mette en commun nos trouvailles pour nos imprimantes. Améliorations imprimables Anti-Wobble : les tiges filetées ont tendance à ne pas être très droites ce qui induit du mouvement sur l'axe Z. Pour remédier à ça, on peut placer des anti-wobble sur cet axe. Pensez aussi à agrandir les trous des supports supérieurs (uniquement de la tige fileté, pas de la tige lisse !) pour laisser la tige se balader un peu plus librement et réduire les bruits de frottement. Supports anti-bruits, anti-vibration : permet de réduire drastiquement le bruit généré par votre imprimante. Support avant pour l'écran LCD : permet de déplacer l'écran LCD à l'avant de l'imprimante. Chaîne passe-câbles et fixation pour chariot X : permet de ranger les câbles proprement. Vérifiez la hauteur maximale de vos impressions avant de vous lancer dans des choses un peu hautes ! Chaîne pour les câbles du plateau : Pour la version en aluminium et pour la version en acrylique. Cale filament pour bobine : permet d'éviter d’abîmer le filament en le coinçant sur sa bobine. Guide filament : permet d'éviter d’abîmer le filament en le guidant de la bobine à l'extrudeur. Support de ventilateur radial : permet d'améliorer la ventilation, équipé du moteur qui va bien (et des connecteurs JST). Support pour ventilateur de 60 mm : toujours pour améliorer la ventilation. Fanduct pour têtes à simple extrusion : Moins efficace, peut nécessiter une adaptation suivant que vous ayez une Pro B ou une Pro X. Ventilation complète pour Pro C : encore et toujours la ventilation. Coupleurs imprimables : si ceux fournis avec votre imprimante ne sont pas alignés correctement. Mise au niveau du plateau à une main : permet de se passer des papillons sous le plateau. Retours d'expérience L'extrusion pose parfois problème. Le ressort qui maintient le filament perd de sa force si vous laissez le filament en place en permanence et l'extrusion diminue au fur et à mesure. Pour régler le problème, démontez l'extrudeur et étirez le ressort pour lui redonner sa forme. Lorsque vous avez fini d'imprimer, retirez le filament et posez un bout de filament dans l'embout en téflon blanc pour empêcher les impuretés d'entrer. On peut également remplacer l'extrudeur par une version en aluminium. Pour la Pro B et la Pro X, prenez le modèle "right direction". On gagne grandement en constance de flux. Toujours l'extrusion, il se peut que de la matière se dépose entre les crans de la roue du moteur d'extrusion (en cas de bouchage de la buse par exemple). Dans ce cas démonter l'extrudeur et gratter entre les crans avec un tournevis plat fin. Pensez à nettoyer et graisser les tiges lisses avec de la graisse lithium de temps en temps, idem pour les tiges filetées de l'axe Z. Comment bien démarrer avec Repetier.1 point

-

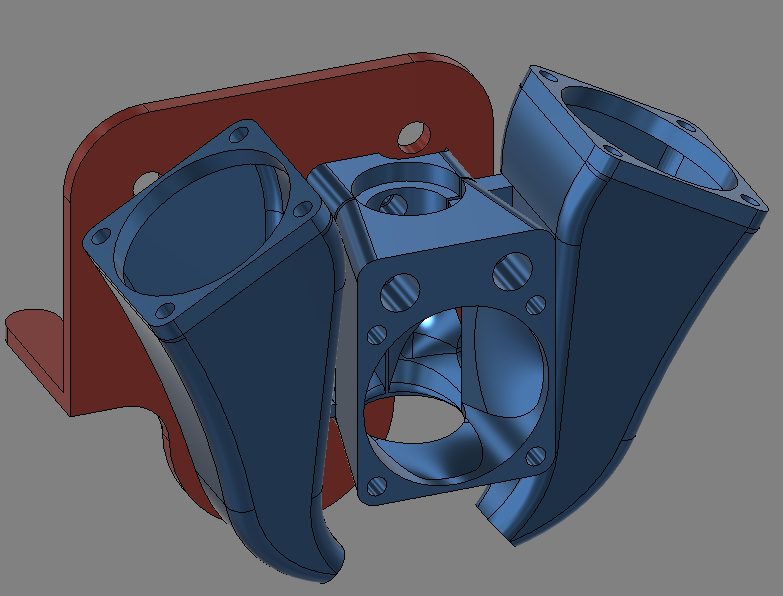

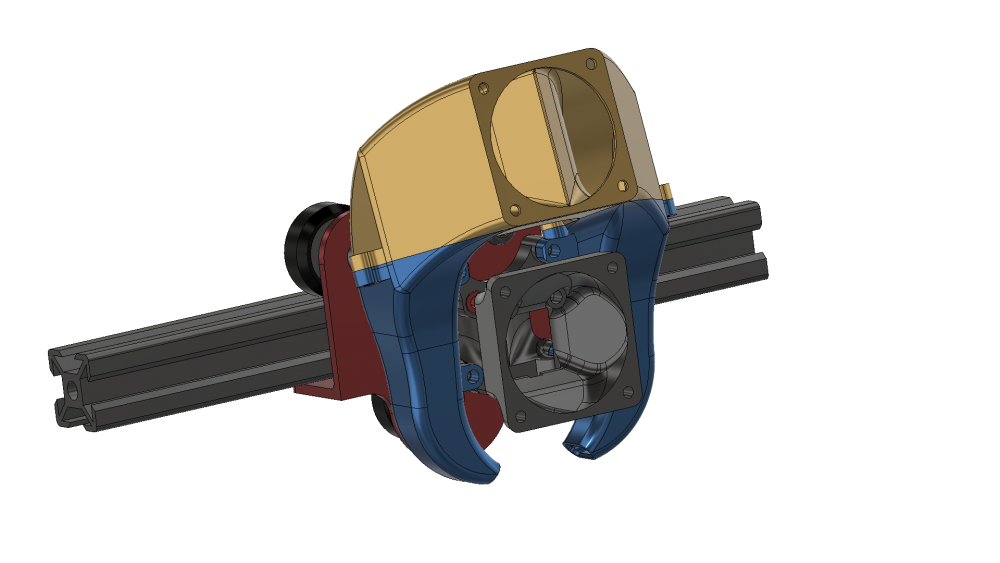

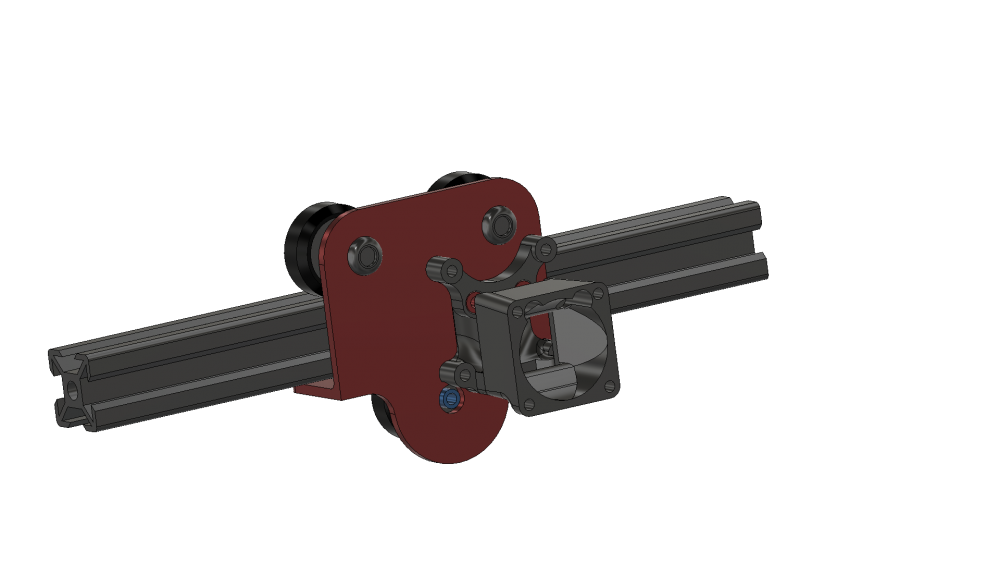

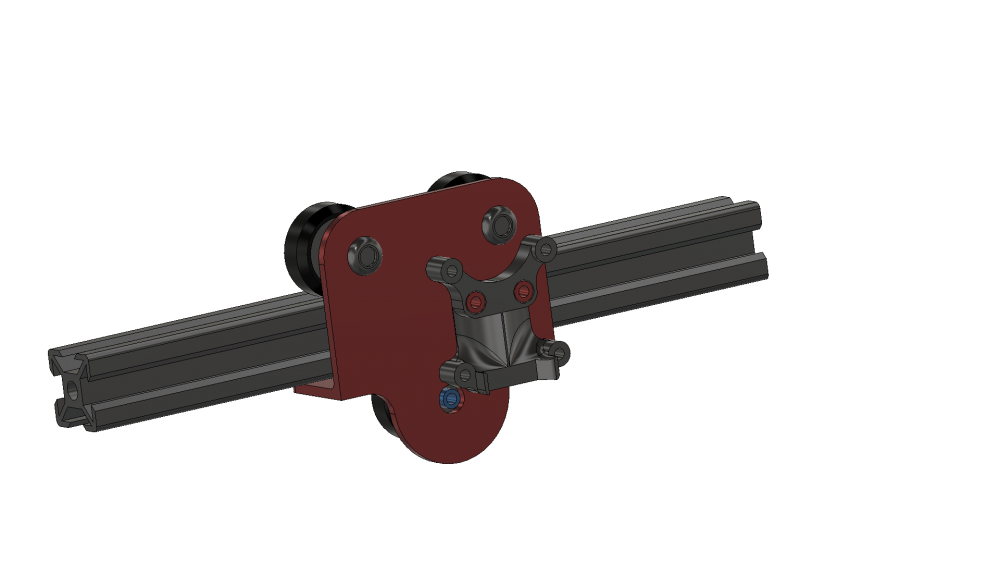

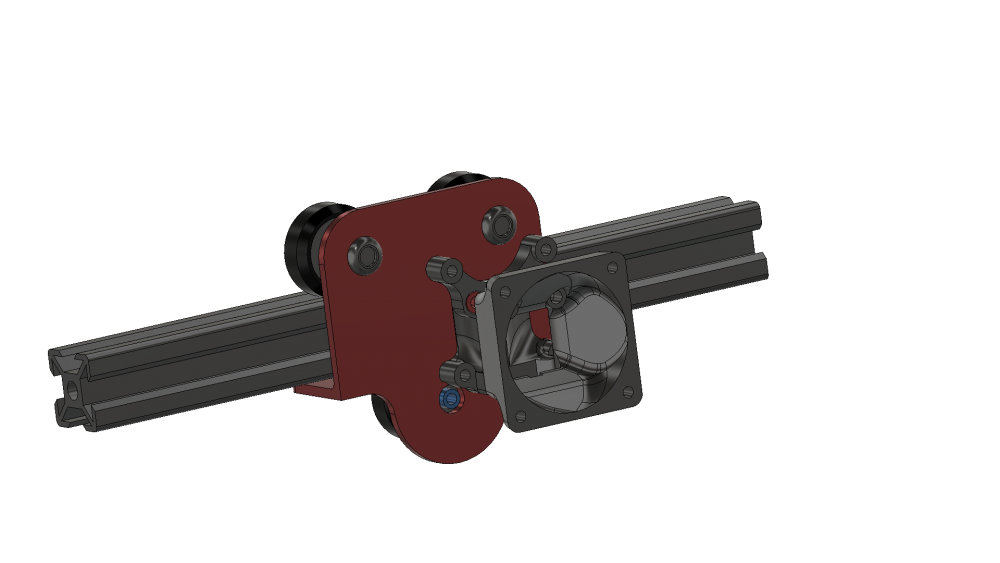

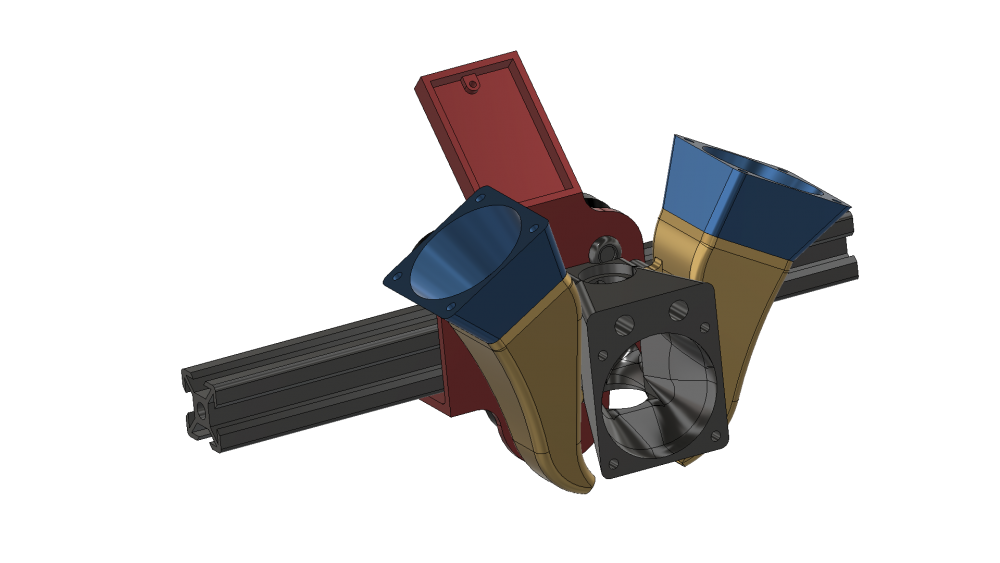

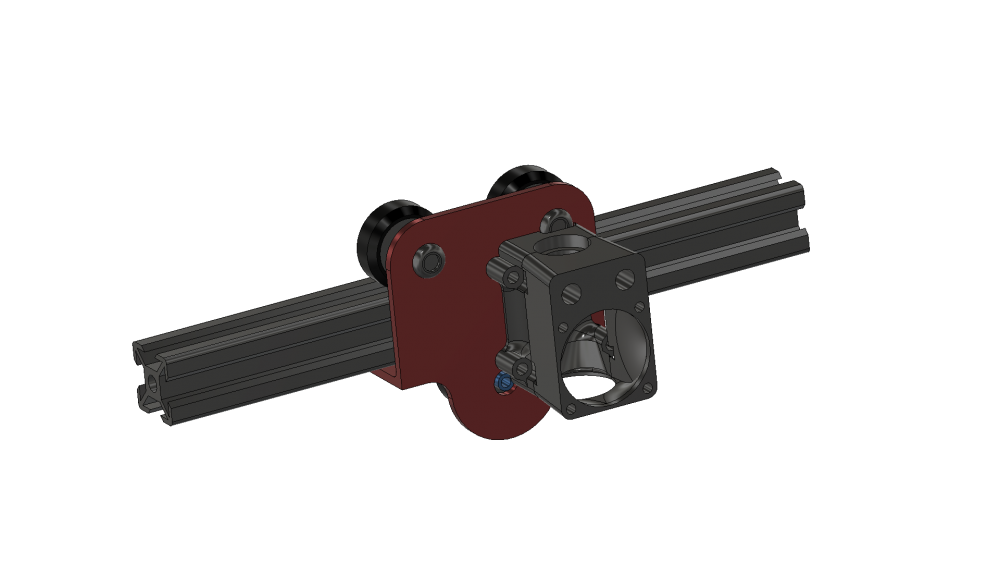

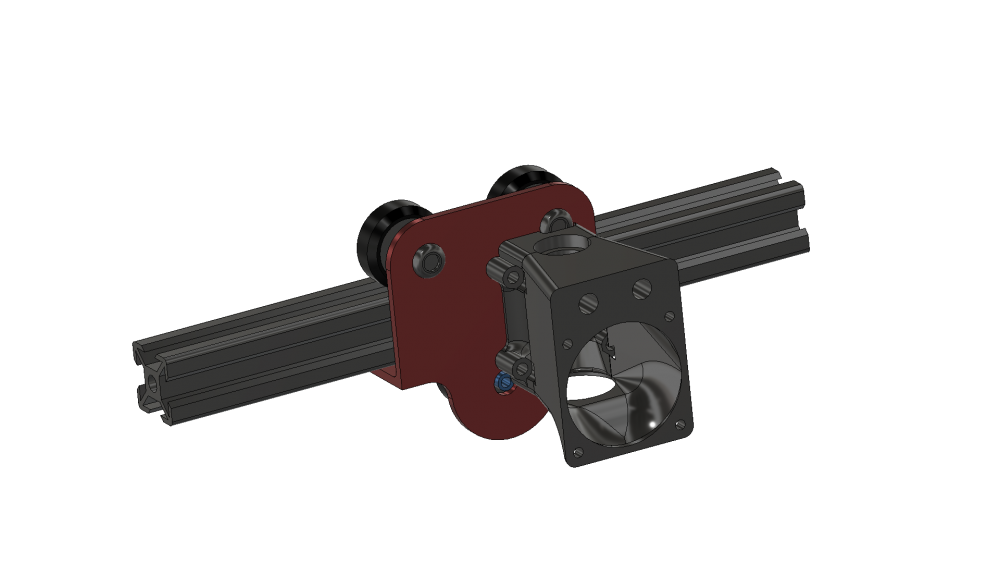

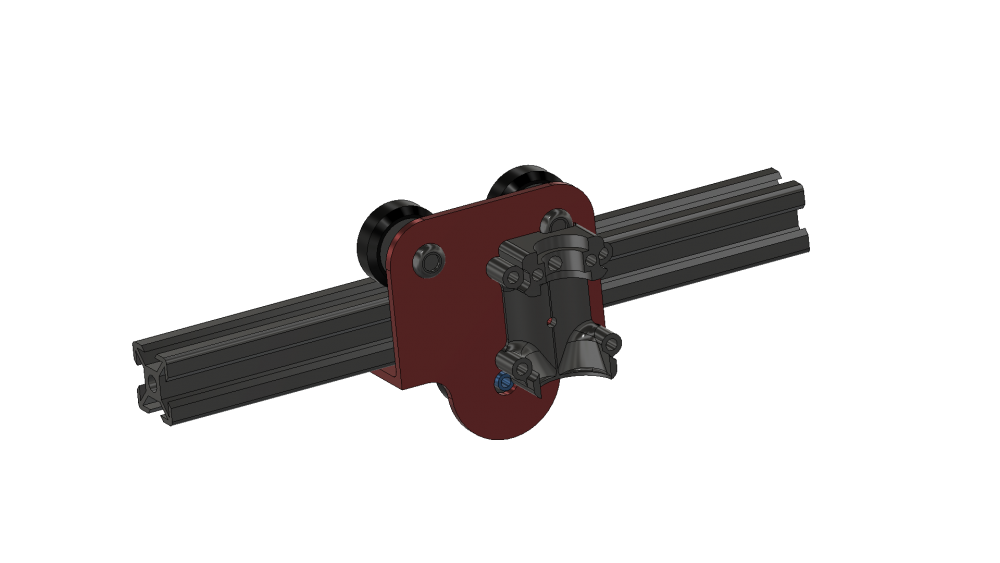

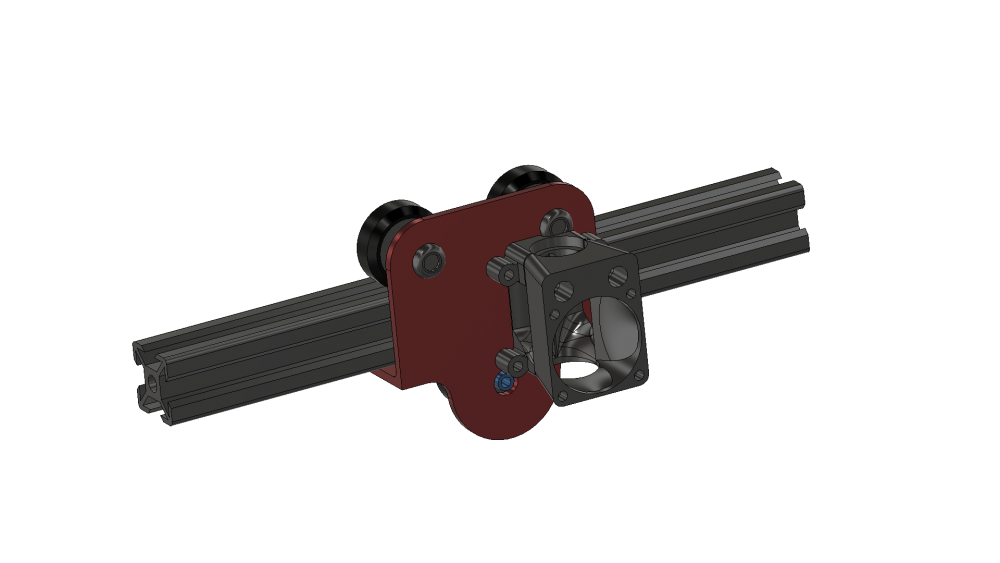

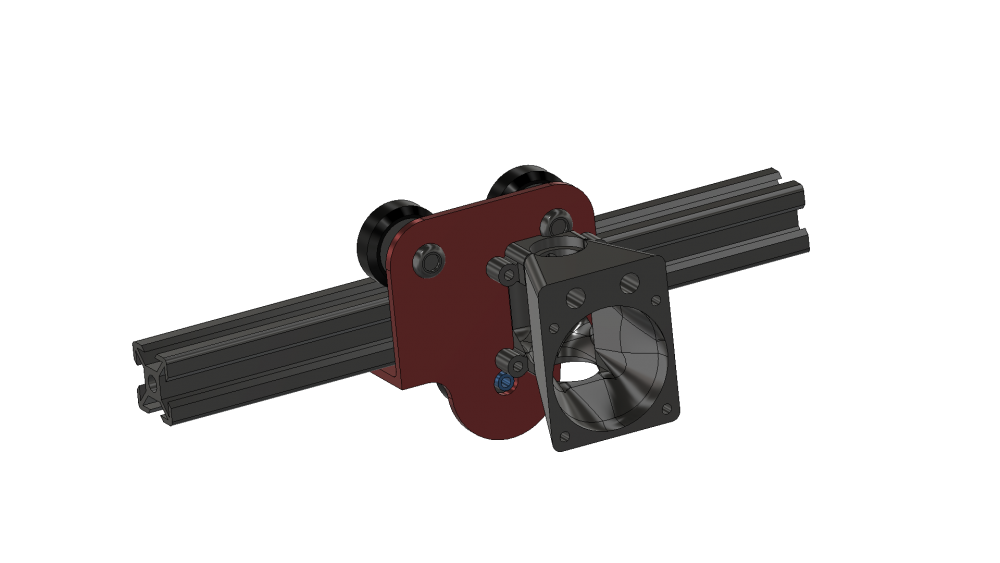

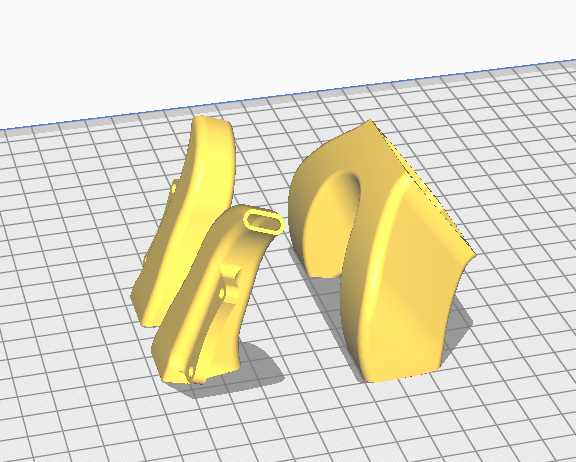

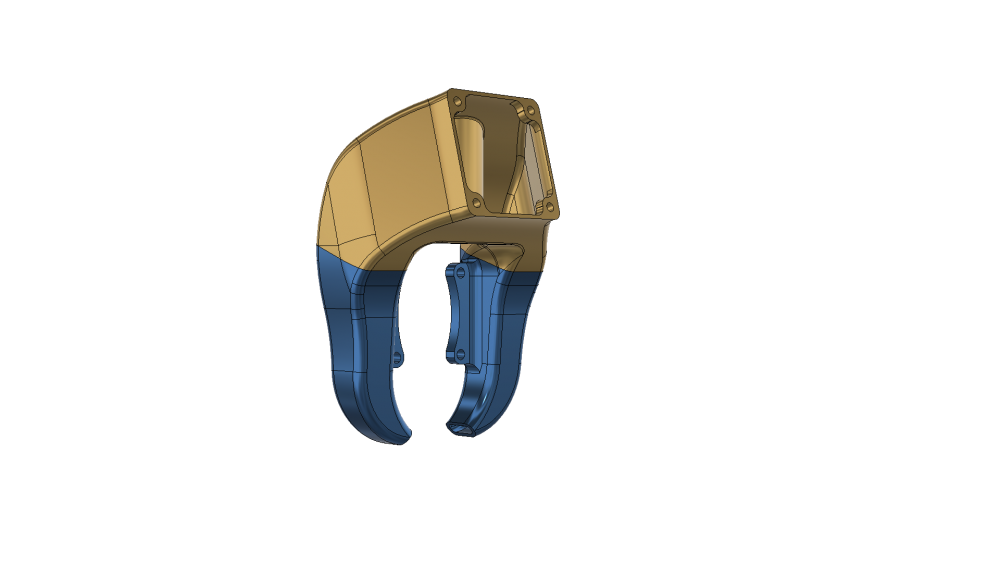

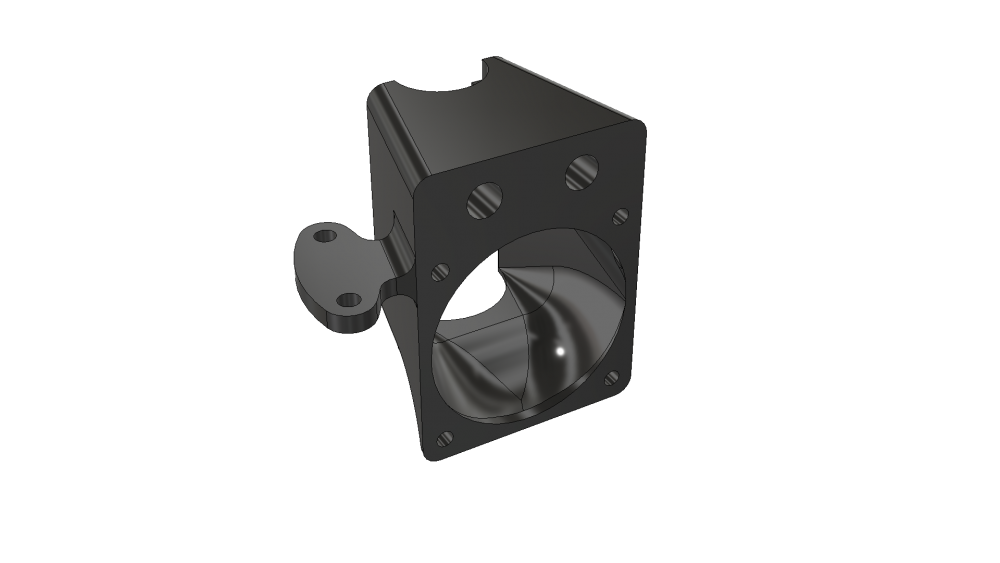

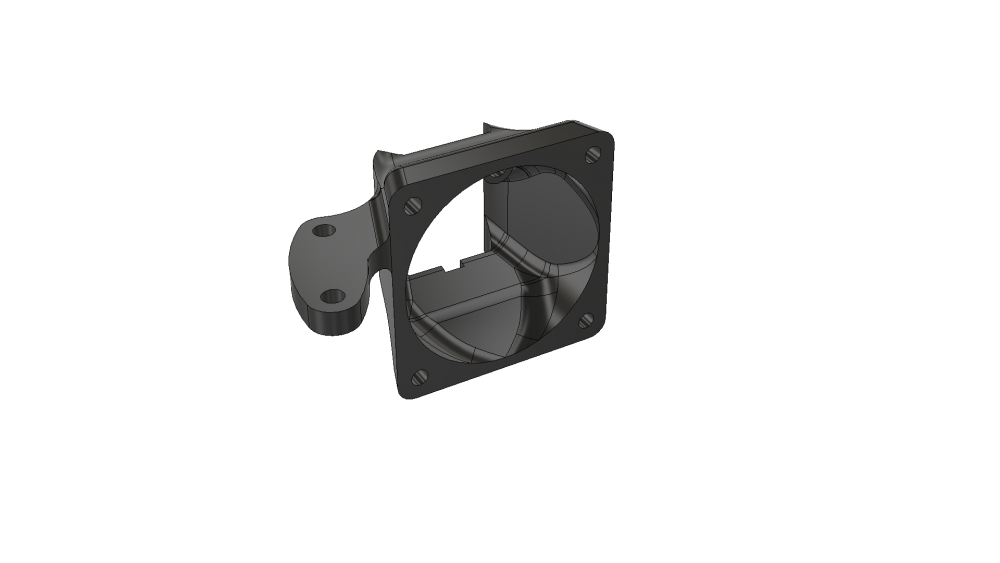

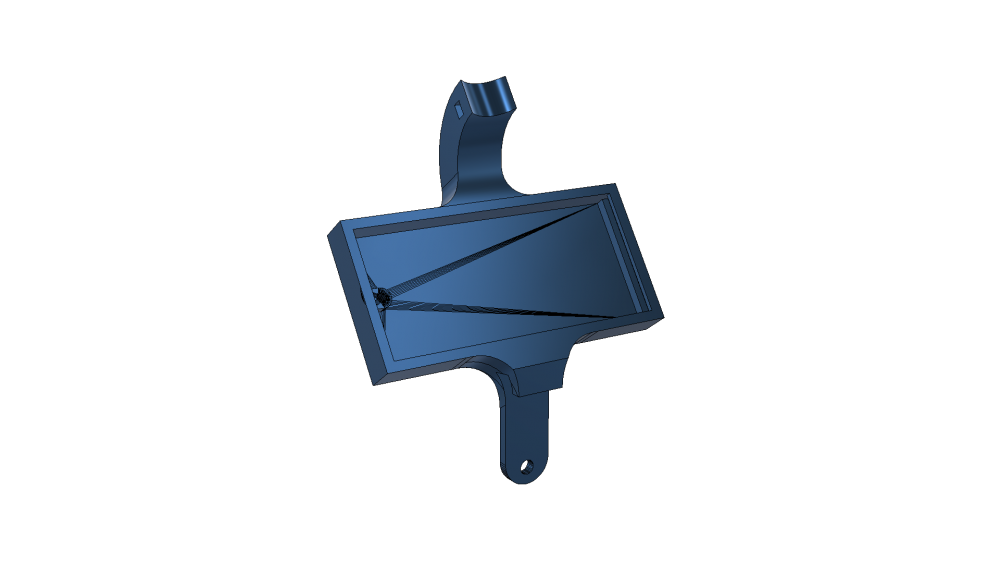

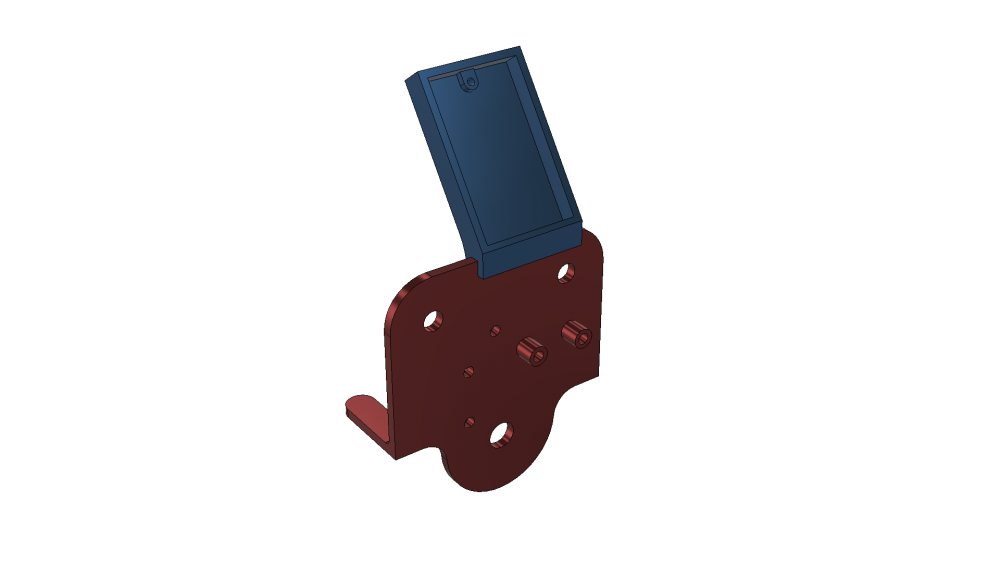

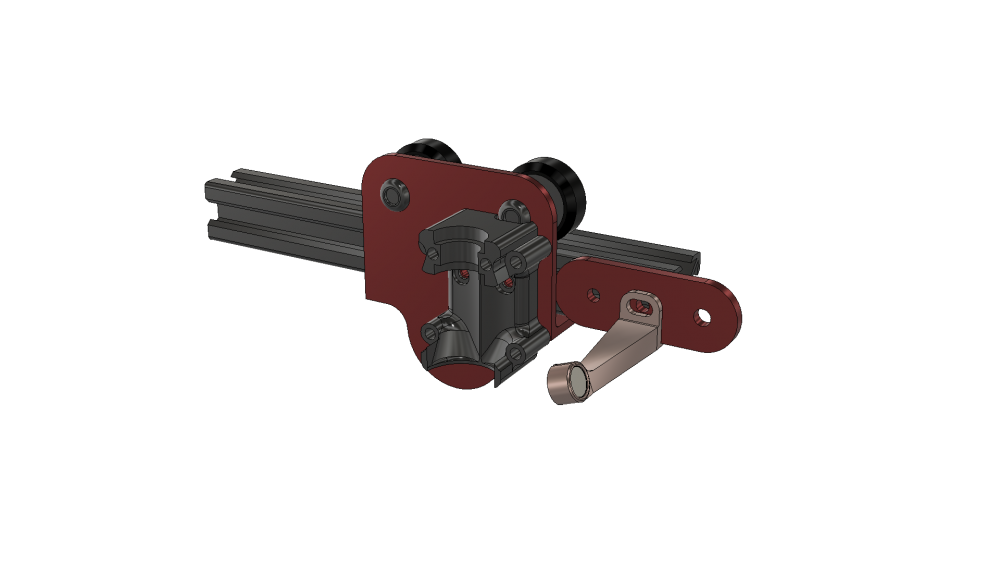

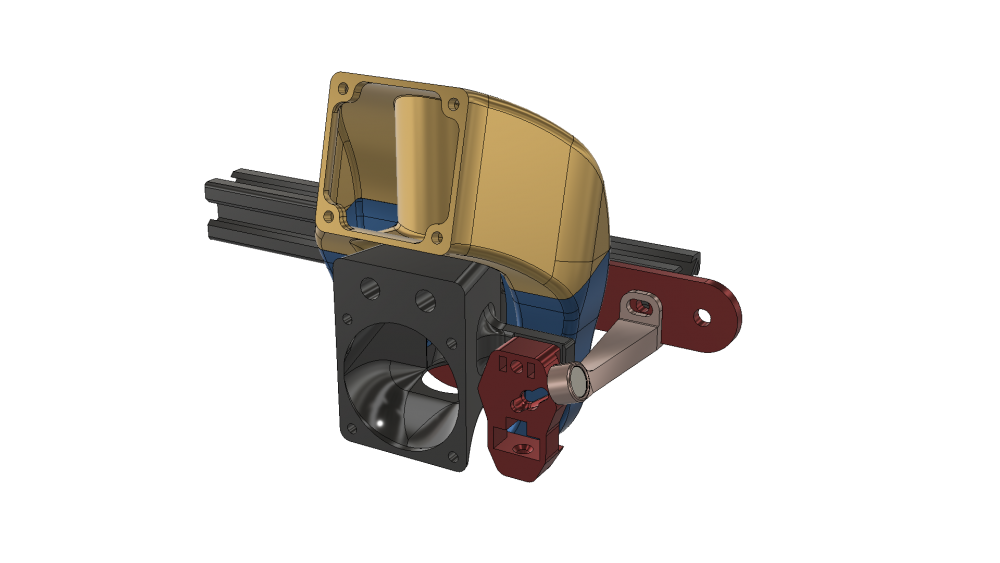

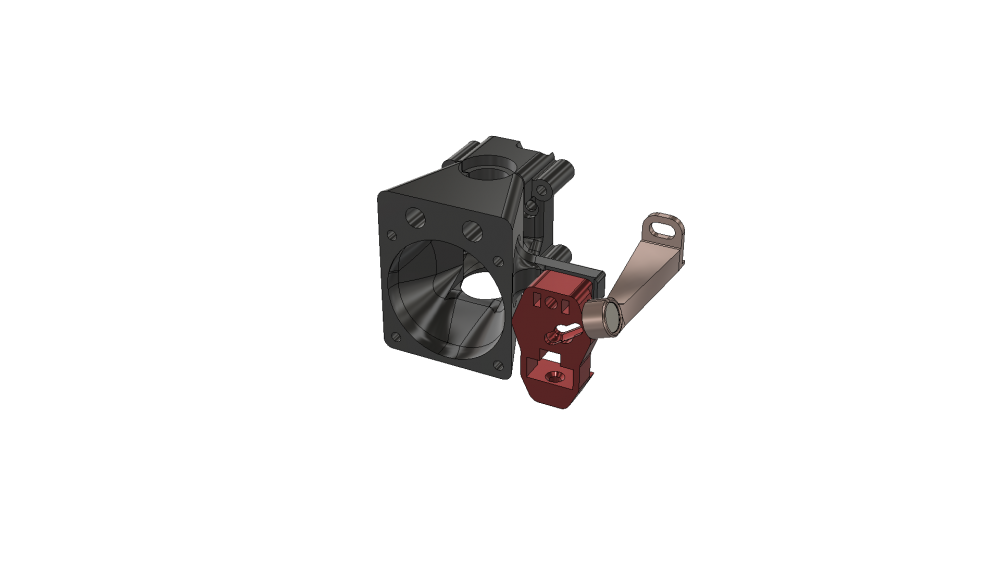

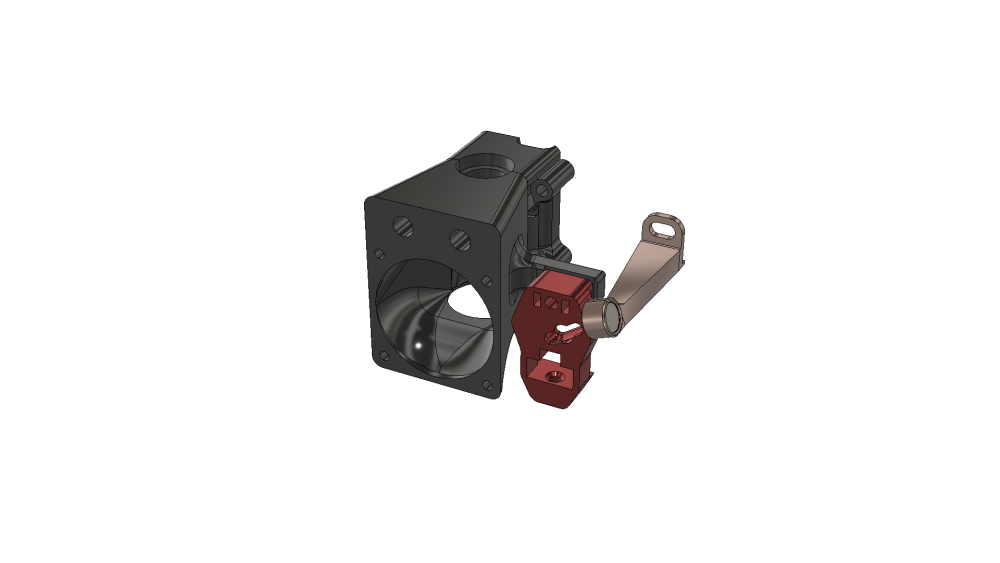

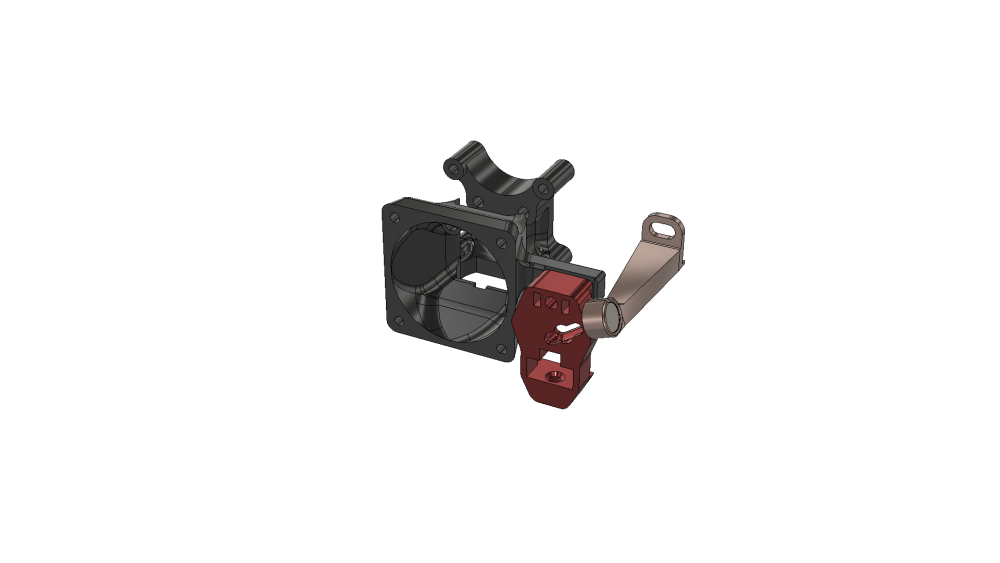

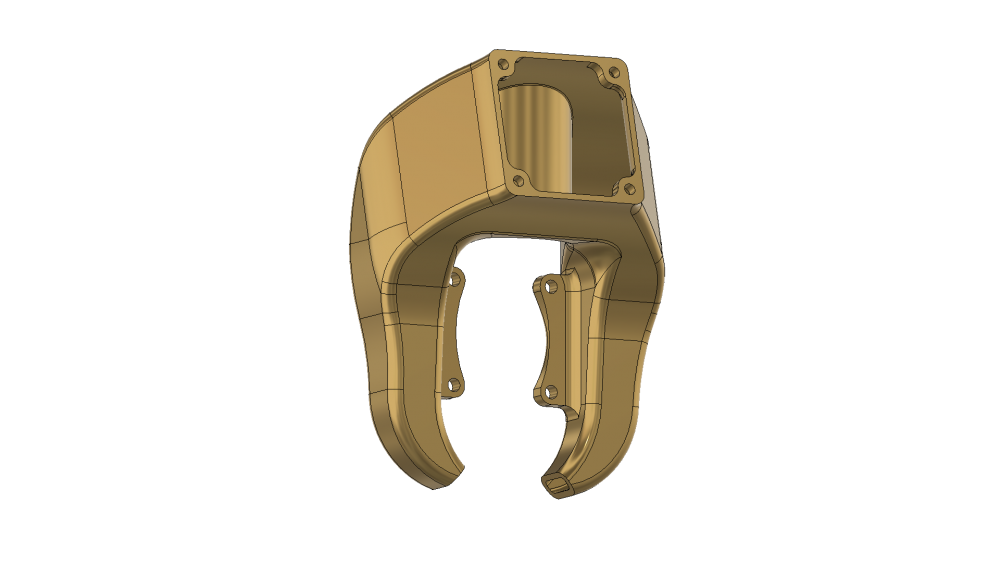

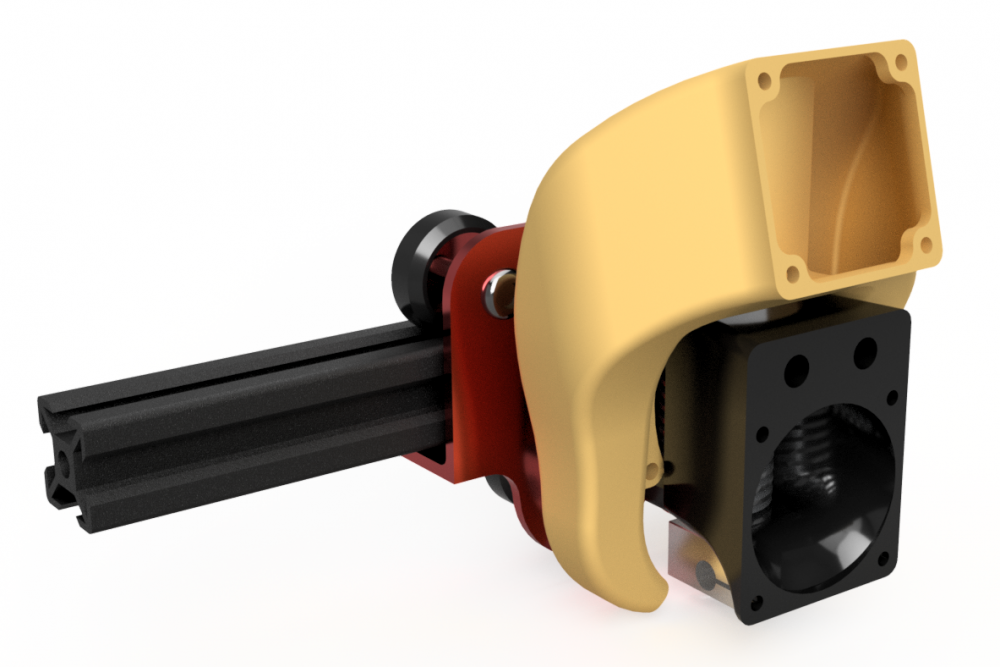

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !1 point

-

Bonjour à toutes et à tous, Une fois pour toutes, voici la bonne méthode pour renseigner les valeurs Steps_per_unit (nombre de pas moteur par mm parcourus) de votre firmware (logiciel d'interprétation de votre imprimante 3D). Cette méthode est applicable à toute CNC. INTRO : Peut-être vous a-t-on conseillé ou lirez-vous que la calibration des Steps_per_mm se fait à partir d'une valeur X que l'on affinera par la suite en mesurant une pièce de calibration, généralement un cube, puis en modifiant par une règle de trois ladite valeur. Vade retro satanas ! C'est le pire conseil que vous pourrez rencontrer. Il n'y a pas de valeur passe-partout à affiner. D'abord la valeur X ne sort pas d'un chapeau mais est bien d'un calcul à partir de certains composants mécaniques et électroniques. En clair, il y a mille raisons pour lesquelles cette valeur ne soit peut-être pas adaptée à votre machine. Ensuite, lesdits composants n'étant pas élastiques, la valeur calculée ne s'affine pas ! Jouer sur cette valeur calculée : 1/ est inutile ; 2/ déplace l'erreur ailleurs, notamment sur les perçages de vos futures pièces ; 3/ le supposé "ajustement" ne serait correct que pour le cube de calibration et non pour les pièces plus grandes ou plus petites. Évidemment, vous trouverez des membres d'influence aguerris qui prétendront qu'ils font ainsi depuis toujours et que ça se passe à merveille chez eux. Résistez à la tentation, car cela indique seulement qu'ils se satisfont du résultat pour leur usage (quand on fait uniquement des figurines par exemple, la précision n'a pas de vraie importance). Surtout si vous êtes débutant, n'ayant ni leur talent, ni leur aplomb, restez-en à la méthode ci-dessous qui marche forcément à tous les coups. Pour vous faciliter la tâche, il y a un glossaire à la fin 1 :: Pour une transmission directe à courroie : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (pas_courroie * nombre_de_dents_de_la_poulie) exemple : (200 pas moteur * 16 micropas) / (courroie 2mm * poulie 16 dents) = 100 steps_per_mm 2 :: Pour une transmission directe à vis : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / pas_du_filetage exemple : (400 pas moteur * 32 micropas) / (pas de filetage 8mm) = 1600 steps_per_mm 3 :: Pour un extrudeur à entrainement direct (direct drive) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) / (diamètre_effectif_galet * pi) exemple : (200 pas moteur * 16 micropas) / (diamètre galet 12mm * 3.14159) = 85 steps_per_mm 3 :: Pour un extrudeur à réduction (geared) : steps_per_mm = (pas_moteur_par_tour * nb_de_micropas_driver) * (Nb_dents_plateau / nb_dents_pignon) / (diamètre_effectif_galet * pi) exemple : (400 pas moteur * 32 micropas) * (48 dents plateau /16 dents pignon) / (diamètre galet 8mm * 3.14159) = 1528 steps_per_mm /!\ Pourquoi ajuster les steps_per_mm extrudeur uniquement ? Si les composants ne sont pas élastiques, pourquoi la valeur steps_per_mm extrudeur doit-elle être ajustée ? La réponse est simple. Si le diamètre effectif du galet d'entrainement peut être mesuré à l'aide d'un pied à coulisse, les dents du galet pénètrent dans le filament pour l'entrainer. Cela modifie le diamètre effectif du galet de deux fois la valeur de la pénétration des dents dans le filament, or ceci n'est pas mesurable. De plus, selon le type de filament ou la pression qui sera exercée dessus pour le forcer dans le galet, cette mesure peut varier. Voila pourquoi on passe par une étape d'ajustement. Il est important de comprendre que ceci ne s'applique qu'aux extrudeurs, bien entendu. Voici la méthode de calibration d'un extrudeur : On fait une marque sur le filament à 150mm de l'entrée de l'extrudeur On demande une extrusion de 100mm On mesure ce qui reste, et on fait une règle de 3 sur les Steps Per Unit de l'extrudeur pour connaitre la valeur approchante. ex. #define DEFAULT_AXIS_STEPS_PER_UNIT {3200/40,3200/40,3200/1.25,12800/22.9041} ... la valeur à changer est en rouge On modifie la valeur existante par la valeur calculée on recommence à l'étape 1 jusqu'à ce que 100mm demandé = 100mm extrudé. 4 :: GLOSSAIRE : Buse d'extrusion (ou Hotend) : composant dans lequel le filament est fondu Extrudeur (ou plutôt Feeder) : mécanisme qui sert à alimenter la buse d'extrusion en filament. Extrusion : action de fondre du filament Galet (ou Hobbed bolt) : roue dentée/crantée servant à entrainer le filament. Poulie : roue servant à entrainer et/ou guider une courroie. Driver : composant électronique servant à commander un moteur pas à pas. Micropas : procédé électronique organisé par le Driver pour décomposer les pas moteurs. Il en résulte un mouvement plus fluide. Moteur pas à pas : moteur électrique dont le mouvement rotatif est décomposé en pas. Selon l'angle de décomposition, la rotation sera décomposée en un certain nombre de pas. Nombre de dents : s'identifie sur une poulie ou un engrenage. Sert de base au calcul du rapport de transmission. Nombre de pas moteur : Selon l'angle de décomposition, ce nombre varie. Pour un moteur à 1.8° (le plus commun) : 360°/1.8°=200 pas moteur par révolution. 0.9°: 360°/0.9°=400 pas moteur par révolution. Pas de la vis ou pas du filetage (ou Screw Pitch) : distance d'un filet à l'autre sur une vis. Il correspond au déplacement effectué par l'écrou à chaque révolution de la vis. Pas de la courroie (ou Belt Pitch) : distance entre deux dents d'un système de courroie. Par exemple une courroie GT2 2mm a un pas de... 2m. Une T2.5 a un pas de 2.5mm. Attention de bien prendre en compte la valeur du pas, car sur une courroie GT2 de 6mm, les 6mm correspondent à la largeur de cette courroie, non à son pas. Il existe des courroies GT2 au pas de 3mm, mais communément les imprimantes 3D utilisent des courroies GT2 au pas de 2mm, ce qui est amplement suffisant. Un doute ? Mesurez ! Pi (ou π) = 3.141592653589793238462643383279502884197169399375105820974944592307816406286208998628034825342117067982148086513282306647093844 etc. Pignon : dans un système de démultiplication mécanique, le pignon est fixé sur l'axe du moteur, il est généralement plus petit, et entraine le plateau. Plus le pignon est petit par rapport au plateau, plus la démultiplication mécanique est grande. Plateau : dans un système de démultiplication mécanique, le plateau est fixé sur l'axe de transmission, il est généralement le plus grand et est entrainé par le pignon. Réduction (ou geared) : démultiplication mécanique, augmente la précision et le couple et simultanément diminue la vitesse. Règle de trois (ou produit en croix) : Méthode de calcul permettant d'ajuster proportionnellement une valeur. Steps_per_mm (ou Steps_per_unit) : nombre de pas moteur par mm parcourus le long d'un axe, le paramètre à changer se trouve dans le fichier configuration de votre firmware. sur Marlin : #define DEFAULT_AXIS_STEPS_PER_UNIT {AXIS_STEPS_PER_UNIT_X, AXIS_STEPS_PER_UNIT_Y, AXIS_STEPS_PER_UNIT_Z, AXIS_STEPS_PER_UNIT_E} sur Repetier (une ligne par axe) : #define XAXIS_STEPS_PER_MM (valeur) etc. sur Smoothieware : ;Steps per unit: M92 X80.00000 Y80.00000 Z1259.84253 et ;E Steps per mm: M92 E367.0000 Transmission directe (direct drive) : se dit d'un système d'entrainement lorsque celui-ci est monté directement sur l'axe du moteur. Vis : composant mécanique de transmission servant à déplacer un ensemble le long d'un axe. Il existe des vis métriques, trapézoïdales ou à bille. Voila, qu'on se le dise ! ++JM1 point

-

Hello, Juste pour vous dire que la dernière version de Cura 4.0 en Beta vient de sortir et qu'elle intègre désormais un profile Alfawise U20 C'est encore une Beta, mais de gros changement sont présent concernant l'interface (plus simple, on se rapproche un peu plus de S3D il me semble) Je ferais quelques tests ce soir avec mes nouvelles Buses Nitro reçues à Noel https://ultimaker.com/en/products/ultimaker-cura-software1 point

-

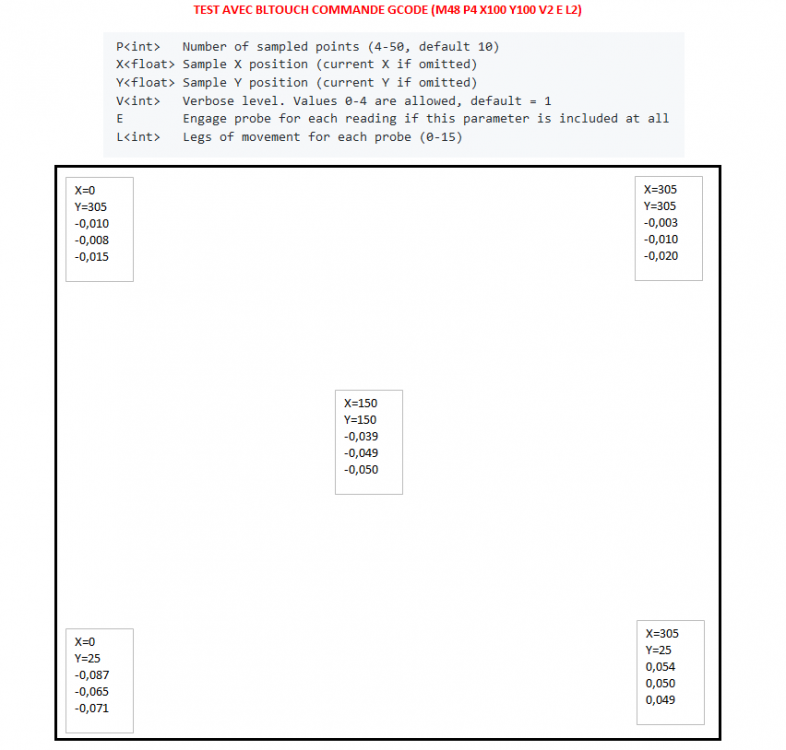

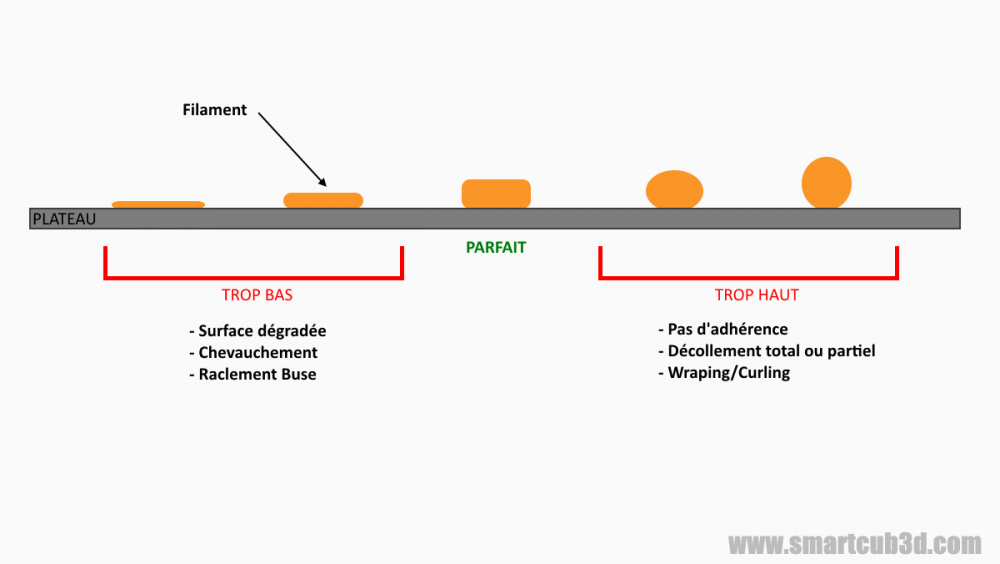

Bonsoir, J'utilise un bltouch sur mes deux imprimantes PRUSA et hypercube. Je confirme que le BLTOUCH n'aime pas les vibrations et qu'il faut deux palpages sur chaque point avec une vitesse du Z plus lente. Pour améliorer la precision du palpage je suis même passé sur des drivers DRV8825 avec smoother sur le z en 1/32 pas. Il faut aussi bien régler son plateau sans forcer sur les vis avec ressort qui occasionnent une déformation du plateau. Le ( M48 P4 X100 Y100 V2 E L2 ) est effectivement la bonne solution au quatre coin. Pour les vibrations réduire la vitesse X et Y lors du palpage pour exemple sur mon hypercupe Je profite du réglage du plateau ci dessus pour décrire ma méthode du réglage de l'offset Z sur mon hypercube Donc une fois mon plateau bien réglé comme ci dessus je lance un Z-10 dans le menu " contrôle des molettes" SIMPLIFY 3D Mesure à faire une seule fois pour connaitre la distance entre la buse et le plateau. (Je rappelle que dans configuration.h j'ai "#define Z_PROBE_OFFSET_FROM_EXTRUDER 0") Mesure faite avec le plateau et la buse en température d'impression. je lance la commande M851 Z-(la distance entre la buse et le plateau mesurée ci dessus) pour moi Z-1.2 M500 et vérification avec M851. je lance une première impression et en fonction du résultat je répète le réglage en augmentant la valeur z- pour écraser un peu plus ou je diminue la valeur z- si trop écrasé. M851 Z-....... M500 M851 Je peaufine le réglage de 1/10 en 1/10 voir 5/100 du z- en fonction de l'aspect de la première couche, aspect lisse sans effet patte d’éléphant le réglage est correct Patte d’éléphant = trop écrasé = un petit 1/10 ou 5/100 en plus Si les ligne d'impression sont visibles même légèrement pas assez écrasé = un petit 1/10 ou 5/100 en moins Voilà je n'utilise jamais le réglage avec la feuille de papier. lion021 point

-

1 point

-

Ba si moi Déjà évoqué avant dans ce thread. C'est surtout qu'il fait démystifier certaines marques et sortir des vieilles habitudes et savoir rester objectif et avoir une démarche plus scientifique. A coté de ça, on commence a voir pas mal de monde faire des "tests" entre la légende Noctua pour les imprimantes, et la concurrence. Noctua est dans l'inconscient collectif de beaucoup de personnes (surtout les "PCistes") donc normal de parfois y voir le messie, comme Apple ou la dernière Freebox (troll). En l’occurrence, en qualité d'impression sur la U20, la ventilation fourni d'origine donne de très bonnes impressions, mais le bruit et la durée de vie des ventilos beaucoup moins... De toute façon il n'y a jamais eu de vrai débat à ce sujet ou d'imposition de conviction sur ce Topic, pour qui sait lire au moins la première page et les échanges avec @Janpolanton... EDIT : J'ai édité le premier post parce-que qu'au bout d'un moment les gens qui savent pas lire ou comprennent de travers... Ça saoule1 point

-

J'adore!!! Clapclapclap tu pouvais pas t'en empêcher hein avoue !!!1 point

-

Pour le flex, m'étonnerait que ce soit suffisant. Tu as essayé? En revanche, l'ancien extrudeur avait au moins ça de bien qu'on pouvait lui poser une pièce d'adaptation. Là, ce n'est plus possible.1 point

-

OUI les Noctua en terme de performances et caractéristiques sont très en dessous des Sunon et autres marques pour le format demandé sur les imprimantes (buses, et filament). C'était ça l'objet de la remarque. Et NON, on ne peut pas dire qu'avec des Noctua les impressions sont pourries. En outre, selon le matériaux que tu imprime, la complexité et le type d'objet que tu imprime, les performances sur la ventilation peuvent vraiment jouer. Sinon, le sujet de ce topic est bien de parler de l'ensemble de la ventilation de l'imprimante Alfawise-U20, et aborde des comparatifs, tests, et de la recherche par certains pour proposer une ventilation régulée correctement. Je ne sais pas si tu as lu la première page, et non juste une solution pour passer de 24V à 12V....1 point

-

En 24V ou 12V et de pouvoir réellement et correctement faire varier la vitesse même Le besoin ayant été focalisé sur la conversion en 12V.1 point

-

Tu es arrivé après coup, mais la demande initiale était de monter des ventilateur 12V en ayant la possibilité de varier la vitesse. Après chacun fait comme bon lui semble...1 point

-

Pour le +1, ne pourrait-on pas, à la manière des Captcha, plutôt utiliser une formule mathématique (par exemple: 2-1 ou 100-99, ...) pour être certain que celui qui clique dessus est bien un humain et qu'il comprend ce qu'il fait ? (c'est de l'humour évidemment donc pas taper sur la tête) Meilleurs vœux à tous et longue vie au forum.1 point

-

1 point

-

Merci! En ce qui me concerne, j'ai le temps, je n'ai pas d'Alfawise... Patience, ça va venir...(peut-être aujourd'hui qui sait)1 point

-

Salut, est tu sur que lorsque tu pousse le filament dans l'extrudeur, il est au fond. Ou alors ta buse est boucher.1 point

-

Bonjour, Si tu veux parfaire ton apprentissage du Raspberry, je te conseille le magasine actuellement en kiosque: Inside Raspberry n°8 (jan-mars 2019) avec un dossier sur le Pi et l'électronique. Les broches GPIO (General Purpose Input / Ouptut) n'acceptent qu'une tension de 3,3V (et si tu veux griller le Pi balance du 5V dessus et adieu ta framboise ). Le courant max par broche GPIO est de 16mA et de 50mA pour toutes les broches (suffisant pour des DELs mais insuffisant pour des moteurs ou autres dispositifs pour lesquels il faut passer par exemple par des transistors ou des montages plus complexes) Pour les broches (5V), je suppose mais n'en suis pas certain que l'intensité est celle de l'alimentation. Pour piloter un moteur (ventilateur, il faudra pour le commander plutôt passer par un transistor NPN). Je te conseille vivement la lecture du magasine cité plus haut1 point

-

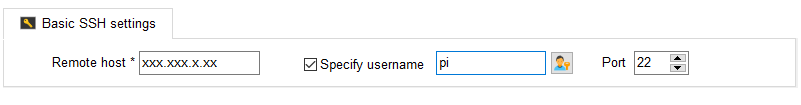

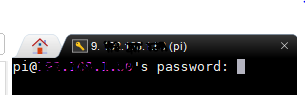

Pas de problème : Il n'y a pas d'ordre précis, je dirais le Pack Fr d'OctoPrint en premier pour faciliter la navigation dans l'application. Pour OctoPrint : Il traduit OctoPrint en français, pour l'installer voir le poste de @Djaw , merci pour ton lien et lire la suite des autres posts Pour les extensions avec fichier PO et MO : Ils traduisent les extensions en français (dans le fichier ZIP, il y a les fichiers PO et MO qui sont dans le dossier "fr", sous dossier "LC_MESSAGES") /!\ Ne pas appliquer la même méthode qu'avec le Pack Fr d'OctoPrint, ça va écraser les fichiers de traduction d'OctoPrint /!\ En premier, il faut installer l'extension par OctoPrint Settings / Gestionnaire des extensions suivant la procédure habituelle. En deuxième, pour installer le pack fr dans le dossier "translations" de l'extension, il faut utiliser le logiciel MobaXterm (ou un autre). >>> Pour OctoPrint_FilamentManager , le répertoire est : /home/pi/oprint/lib/python2.7/site-packages/octoprint_filamentmanager/translations/ >>> Pour CostEstimation, le répertoire est : /home/pi/oprint/lib/python2.7/site-packages/octoprint_costestimation/translations/ >>> Pour OctoPrint-PrintTimeGenius-master, le répertoire est : /home/pi/oprint/lib/python2.7/site-packages/octoprint_PrintTimeGenius/translations/ Tuto pour utiliser MobaXterm Télécharger MobaXterm ici et l'installer sur votre PC. Ouvrir MobaXterm Démarrer une Session = > Cliquer sur SSH => Rentrer l'adresse de votre Raspberry, le nom (cocher la case); par ex : pi et le Port : 22 => Cliquer sur OK Rentrer votre mot de passe de votre Raspberry => Si vous voulez, vous pouvez le sauvegarder. => Dans la fenêtre de gauche, coller dans la barre le lien du répertoire de l'extension que vous avez copié plus haut => Valider avec la touche Entrer de votre clavier Faite glisser le dossier "fr" de l'extension du fichier ZIP que vous avez décompressé par avance, attendez quelques secondes..... Enfin pour avoir l'extension en français => Aller dans votre navigateur, sur la page OctoPrint, cliquer sur "Se déconnecter" Cliquer sur 'S'identifier", voilà votre extension est en langue de Molière Pour les extensions traduites "directement" en française. [Traduction dans les fichiers de l’extension (pas de fichier PO et MO, le texte anglais a été remplacé par du texte français)] il faut installer l'extension par OctoPrint Settings / Gestionnaire des extensions Cliquer sur Obtenir plus... (en bas de la fenêtre) ... depuis une archive téléversé => Parcourir... => dans le dossier ou vous avez téléchargé l'extension au format ZIP (ne pas décompresser) Cliquer sur Installation Et enfin redémarrer OctoPrint comme demandé. /!\ Si vous avez déjà installé "OctoPrint-Stats-master.zip" et "OctoPrint-PrintHistory-master.zip" en anglais, il faut les supprimer par OctoPrint Settings / Gestionnaire des extensions, rassurez vous, vos données ne seront pas supprimées. Au plaisir1 point

-

je n'ai rien compris, le seul truc que je peux dire c'est que 300° c'est peut être un peu trop chaud, teste à 270 ou 280°1 point

-

c'est vrai, mais ça ne laissait pas de trace alors qu'avec un forum pur et dur tout est consultable... et par tout le monde...1 point

-

Houlà, je reviens après avoir fait le tri dans ton texte. Mais pour le plastique qui coule; voir le tuto épinglé. PS; évites le languages sms et fais un effort sur la ponctuation.1 point

-

1 point

-

C'est bon problème résolu j'ai augmenter la température de la buse pour rendre le filament plus fluide et cela ne frotte plus du-tout. et le remplissage ce fait bien de façon linéaire. Merci beaucoup de votre aide.1 point

-

De rien mais faut lire les sujets, c'est un problème qui revient toute les semaines! Alors avant de te lancer dans des impressions lis le sujet «bien démarrer avec son alfawise u20» ça va t' éviter pas mal de problèmes pour la suite! https://www.lesimprimantes3d.fr/forum/topic/18696-bien-démarrer-avec-son-alfawise-u20/1 point

-

@Djam si tu veux mesurer la vitesse de rotation de l'anémomètre ton calcul fonctionne. Mais c'est la vitesse du vent qui nous intéresse, et les coupelles sont à la fois dans le sens du vent et contre le vent durant la rotation. Il est d'ailleurs possible de déterminer la direction du vent (girouette) en modifiant une seule des coupelles pour qu'elle résiste plus au vent (et avec plusieurs actionnement du capteur par tour).1 point

-

Salut tout le monde ! Bon comme j'ai de nouveau une imprimante qui fonctionne correctement je me suis lancé un petit "défi du jour" ! J'ai donc tenté l'impression avec un filament flexible, l'idée était de créer des tampons souples à insérer dans les pieds de ma p'tite Wise pour absorber les vibrations. Pour ce faire, j'ai imprimé le guide filament pour l'extrudeur dispo en première page de ce sujet et j'ai utilisé le filament Filaflex de chez Recreus ! Paramètres d'impression : Température buse : 240° ( c'est un peu plus que la température recommandée, mais les lignes m'on semblé mieux collées entre elles qu'à 230°) Température plateau : 30° ( recommandé 0°, j'ai mis 30° histoire d'avoir une température stable tout au long du print, en tout cas aucun risque de décollage c'est sur...!) Vitesse d'impression : 20mm/s Débit : 120% (sinon on obtient un résultat poreux, je pense qu'on peut même encore augmenter un poil) Rétractation : 3.5mm (recommandé par le fabricant entre 3.5 et 3.9mm) Distance de débrayage : 0.40mm que l'on peut allègrement augmenter je pense pour réduire le stringing...) Vitesse de rétractation : 40mm/s Épaisseur de couche 0.2mm EDIT: Après d'autres essais sur d'autres pièces, il semble que la température de buse idéale soit 235°, le débit 125% et une distance de débrayage de 1mm semble donner de bons résultats sans trous, mais ma pièce actuelle étant imprimée sans déplacement au dessus du vide, je ne peux pas savoir si ça réduit le stringing. L'opération s'est soldée par un succès retentissant mais reste améliorable; j'ai en effet encore un aspect un peu poreux sur les couches supérieures (d'ou la marge de débit évoquée plus haut) et également pas mal de stringing, à mon avis on peut réduire ça en trouvant le bon paramètre de distance de débrayage de fin de ligne puisqu'il est risqué d'augmenter la rétractation). Le filament Filaflex est pas mal du tout en terme de souplesse et de facilité d'impression, en revanche il est plein de bulles d'air, sur la première couche on les voit bien éclater car de la buée se forme sur le miroir, sur les couches suivantes on les entends éclater. Allez place aux photos : Après post-traitement, à noter que ça se travaille très bien avec une pince à filament pour couper les fils indésirables : Une fois en place : Et comme je suis un type sympa, je vous joint le STL pour ceux qui veulent tenter le coup ! patin U20.stl Voilà voilà, @+ les maker's !1 point

-

Message pour suivre ce poste : j'aimerais bien voir qui peut acheter du plastique à ce prix1 point

-

J'ai fait une tite vidéo mais elle est trop lourde pour le foirium. Faudra que je me crée une chaîne Youtube.... Dans Marlin : // Specify positions as { X, Y, Z }#define NOZZLE_CLEAN_START_POINT { 0, 30, 4}#define NOZZLE_CLEAN_END_POINT {12, 50, 4} Et aussi : #define NOZZLE_CLEAN_FEATURE Mais bon, faut un Marlin récent, aussi1 point

-

Bonjour @Gazton, Pour les ajustements c'est plutôt simple. Tu commence par t'imprimer une pièce de calibration (genre une cube de 20x20x20), tu prends les mesures et tu fais un produit en croix entre la valeur actuel et la valeurs cible : STEPS_PER_UNIT_CORRIGE = STEPS_PER_UNIT_ACTUEL * VALEUR_CIBLE / VALEUR_ACTUEL Dans ton cas si tu as x=19.5 au lieu de 20 et en reprenant tes valeurs : #define DEFAULT_AXIS_STEPS_PER_UNIT {160,160,3200,882} STEPS_PER_UNIT_CORRIGE = 160 * 20 / 19.5 STEPS_PER_UNIT_CORRIGE = 164.102 Tu auras donc : #define DEFAULT_AXIS_STEPS_PER_UNIT {164.102,160,3200,882}1 point

-

c'est normal tu es HS , ici c'est un sujet sur l'A8 , va dans une section dediée à l'A20 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)