Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/01/2019 Dans tous les contenus

-

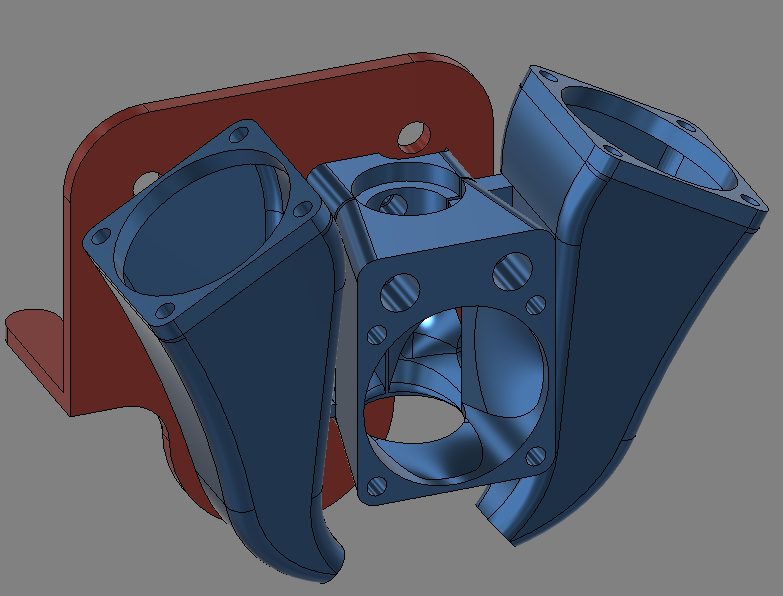

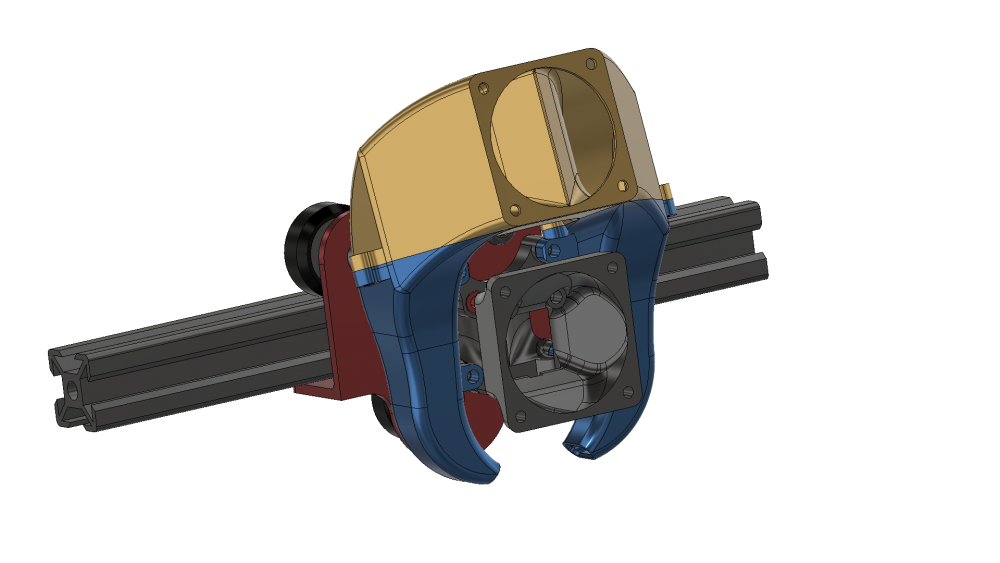

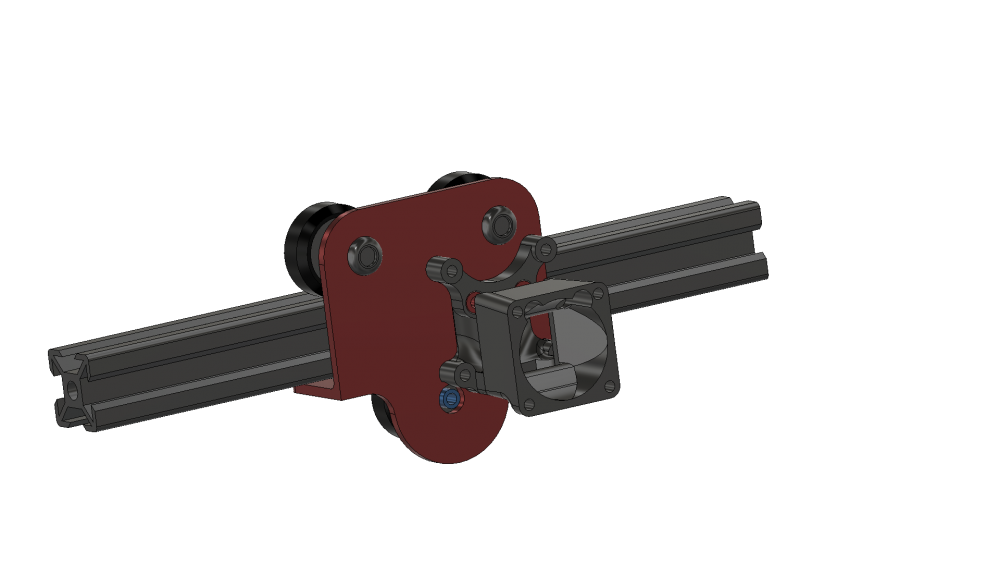

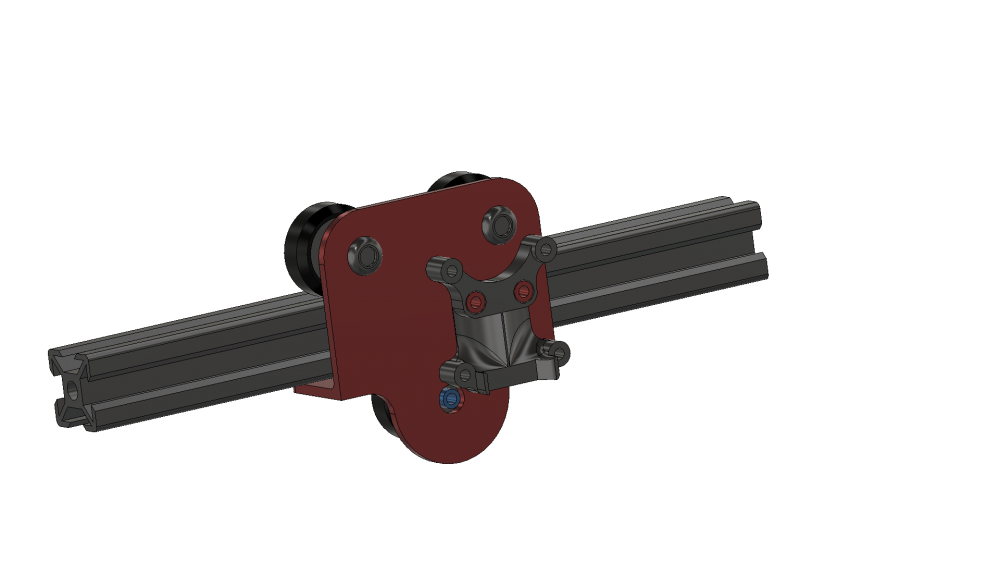

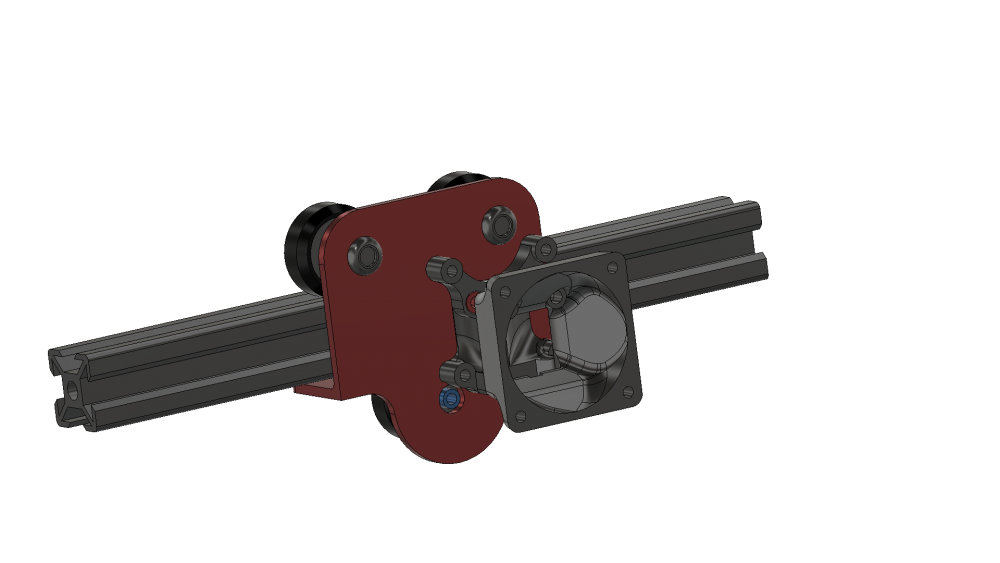

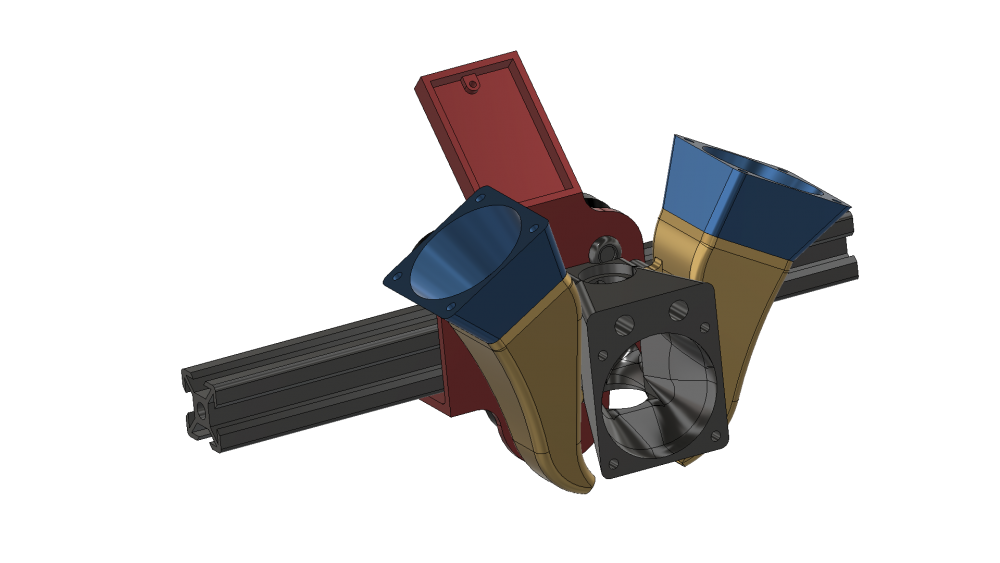

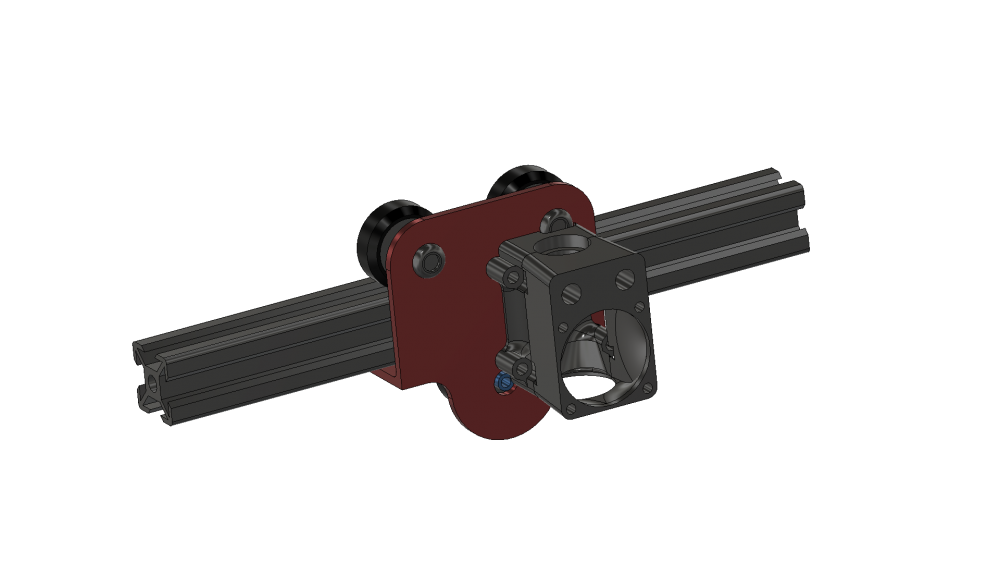

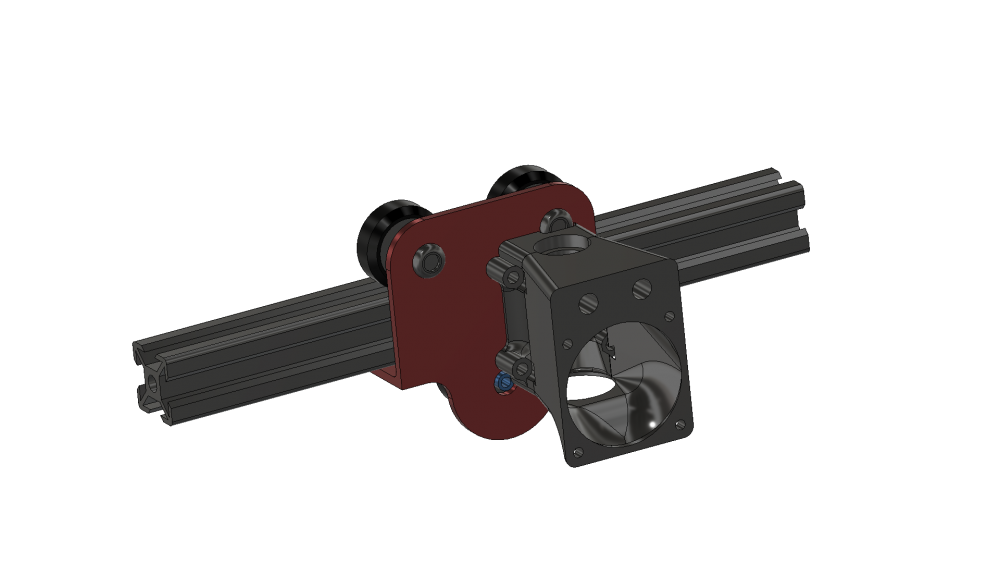

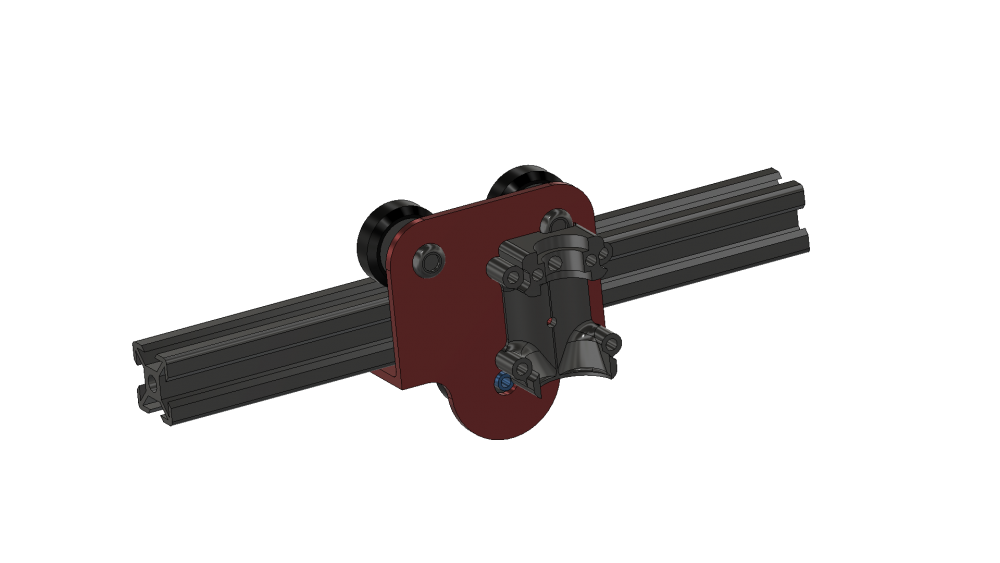

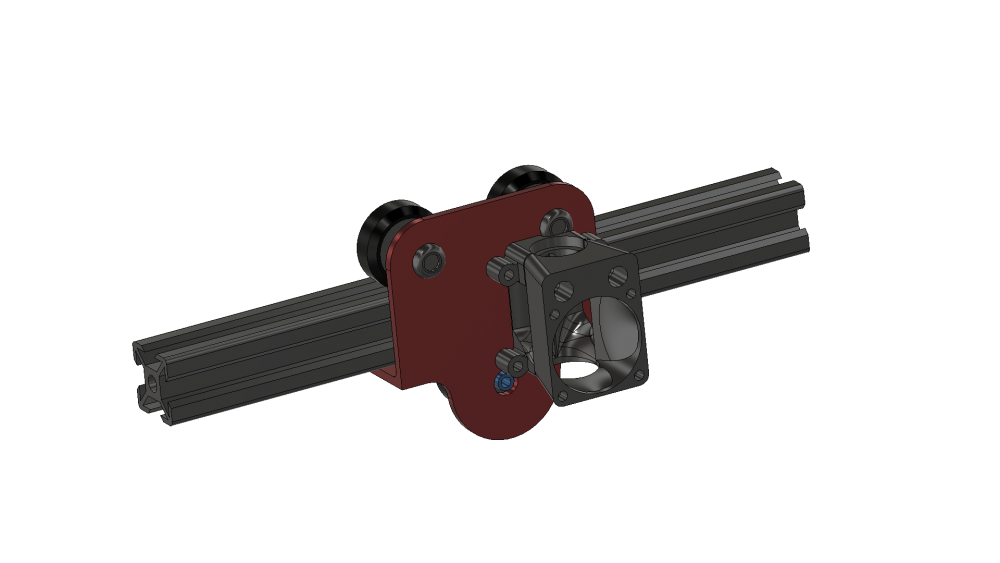

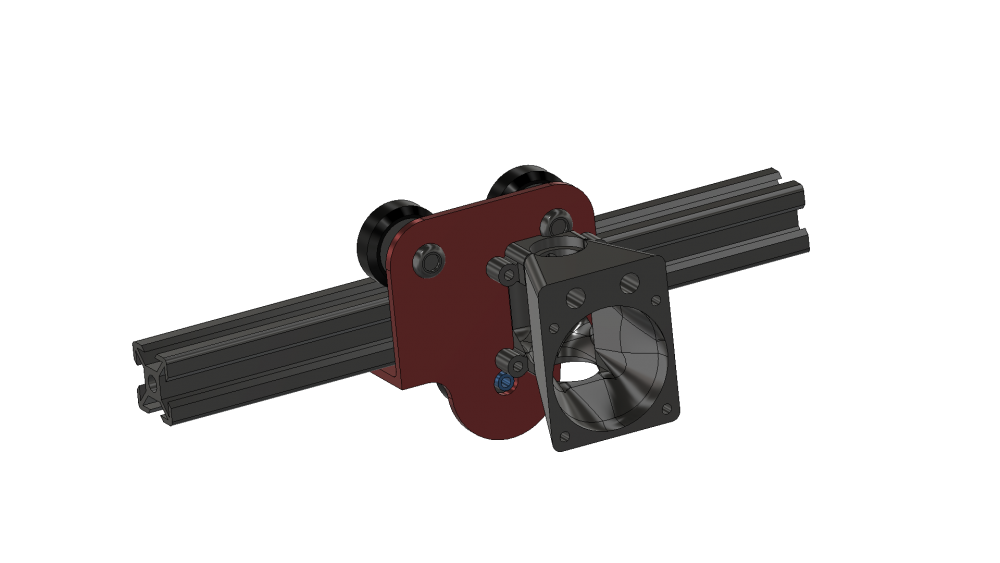

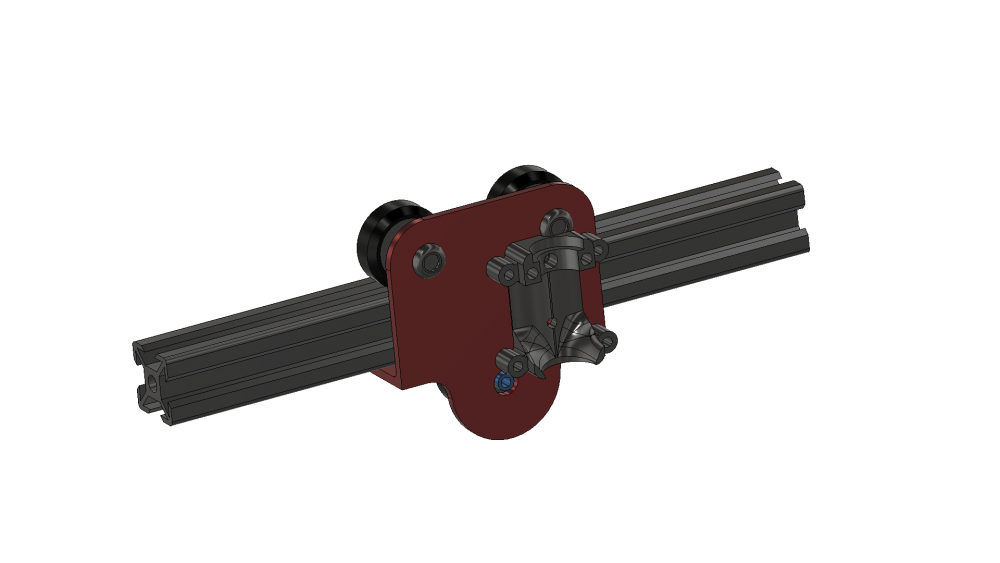

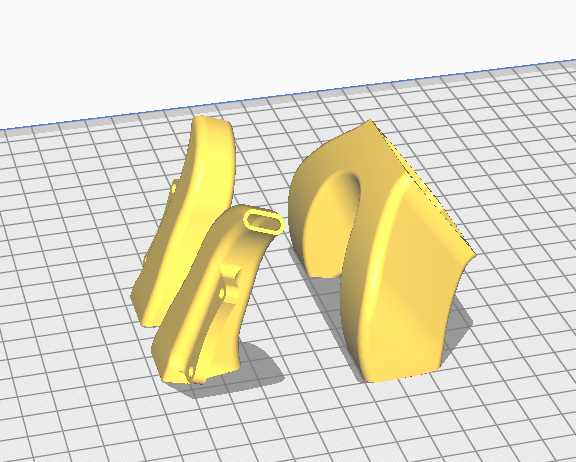

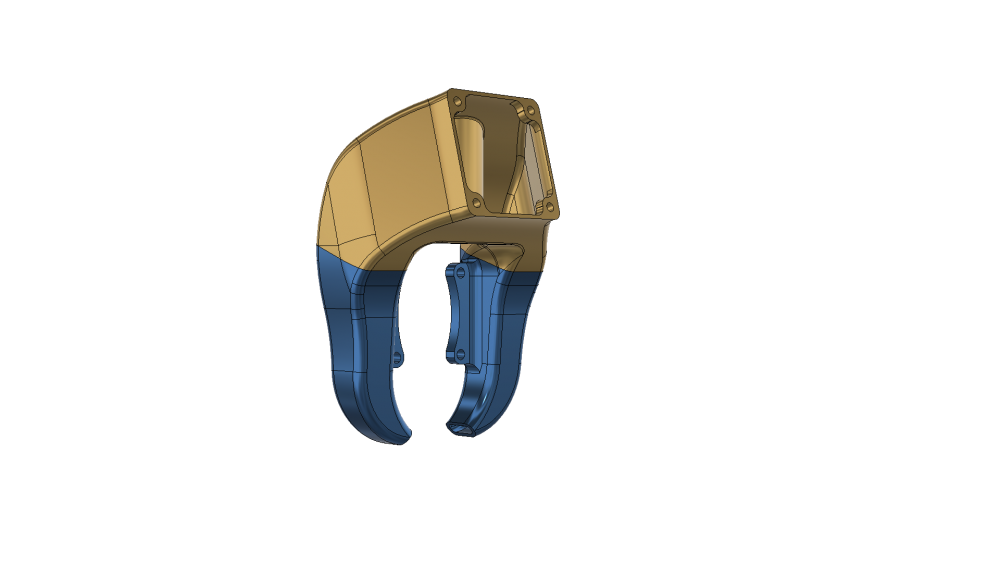

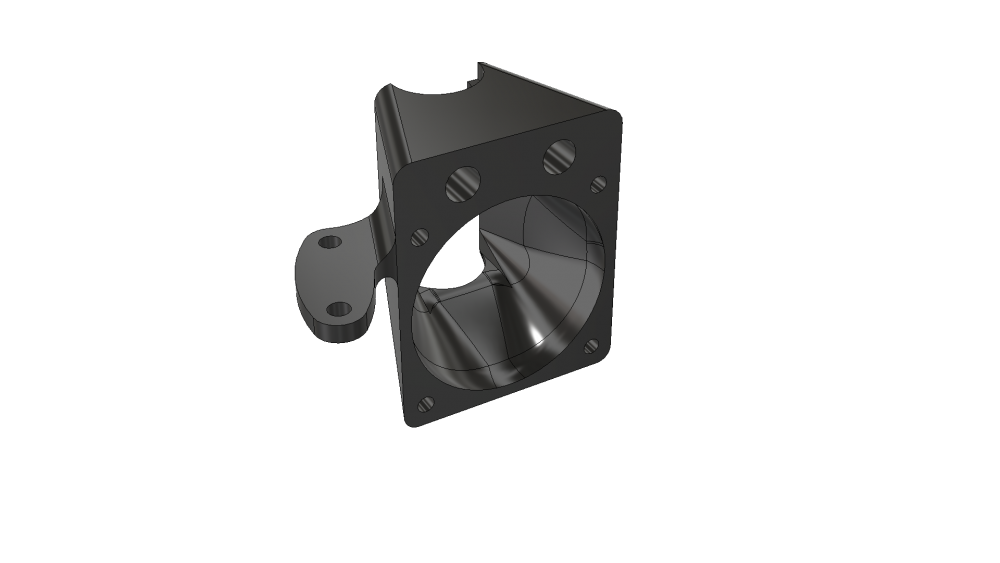

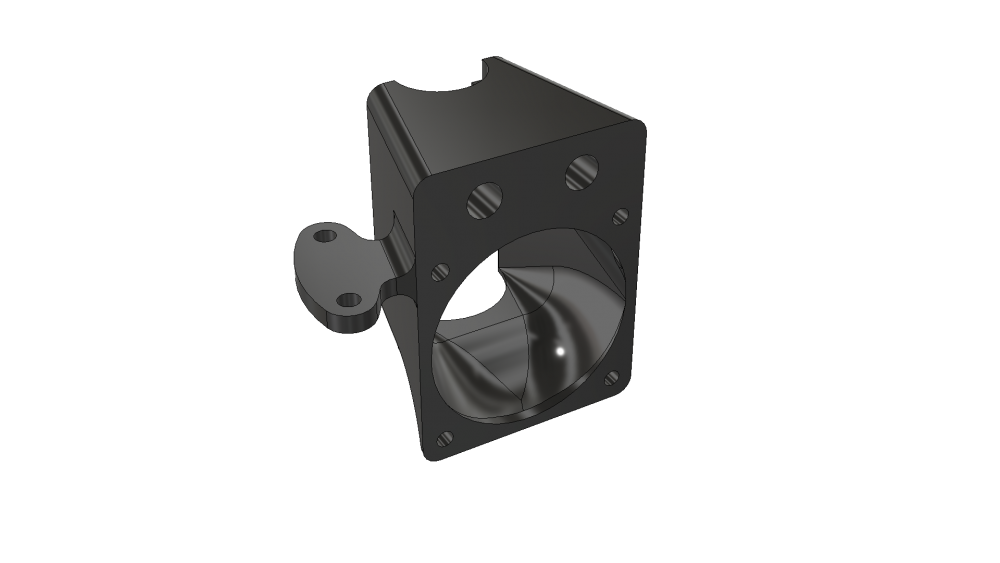

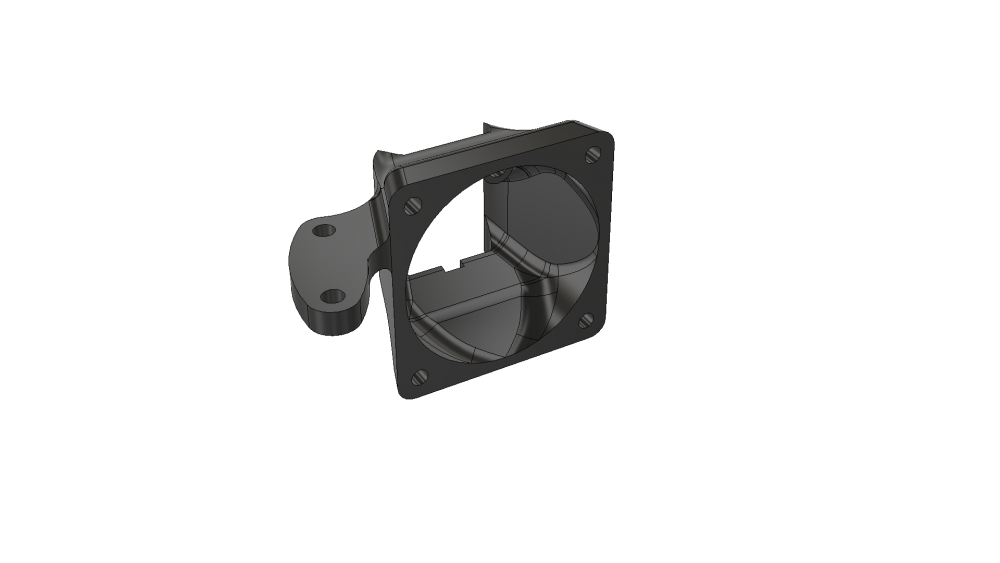

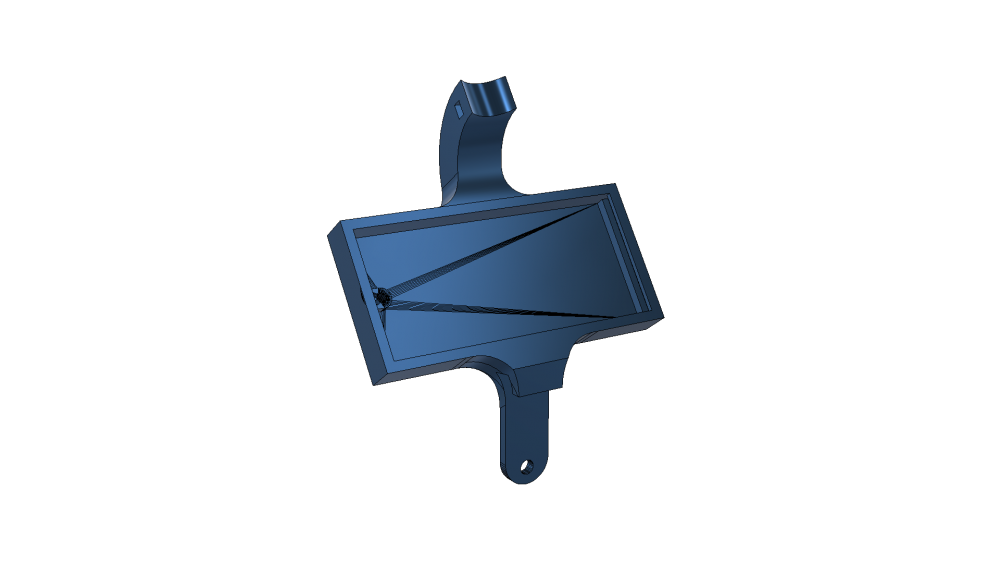

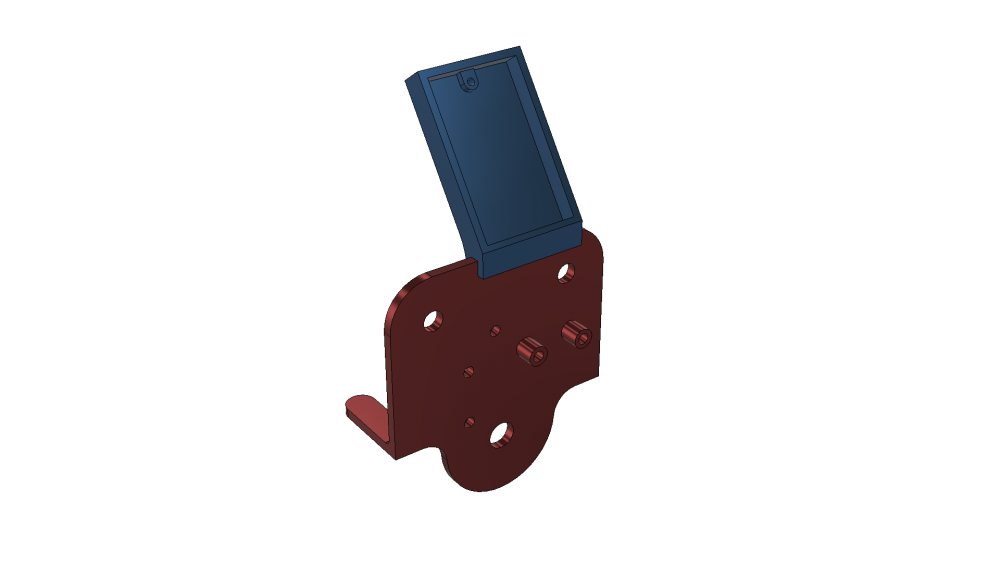

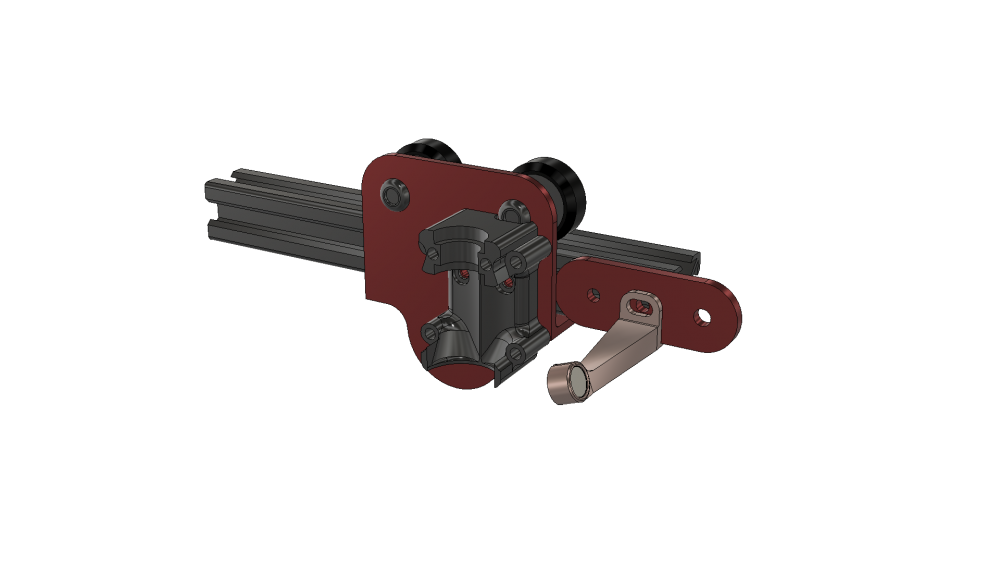

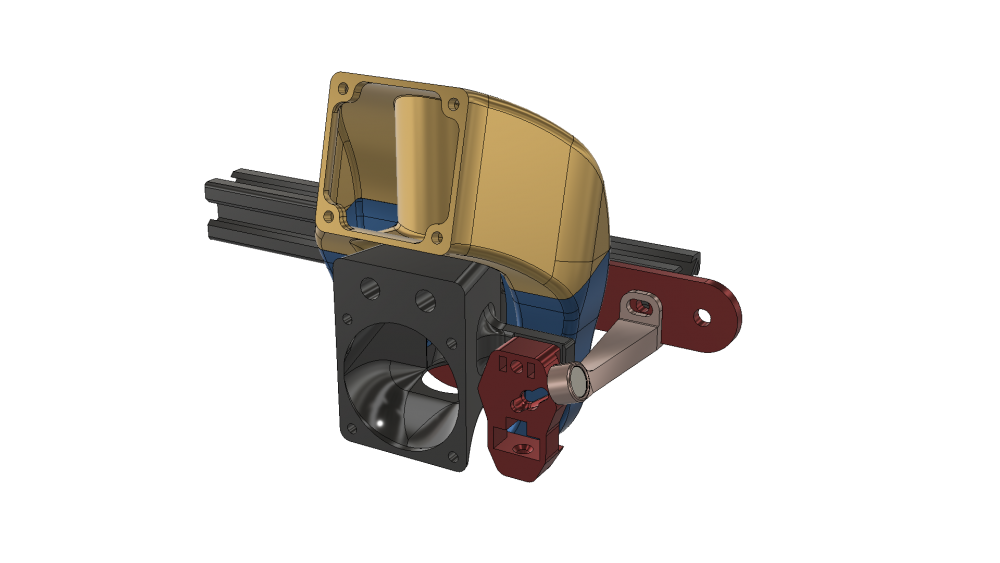

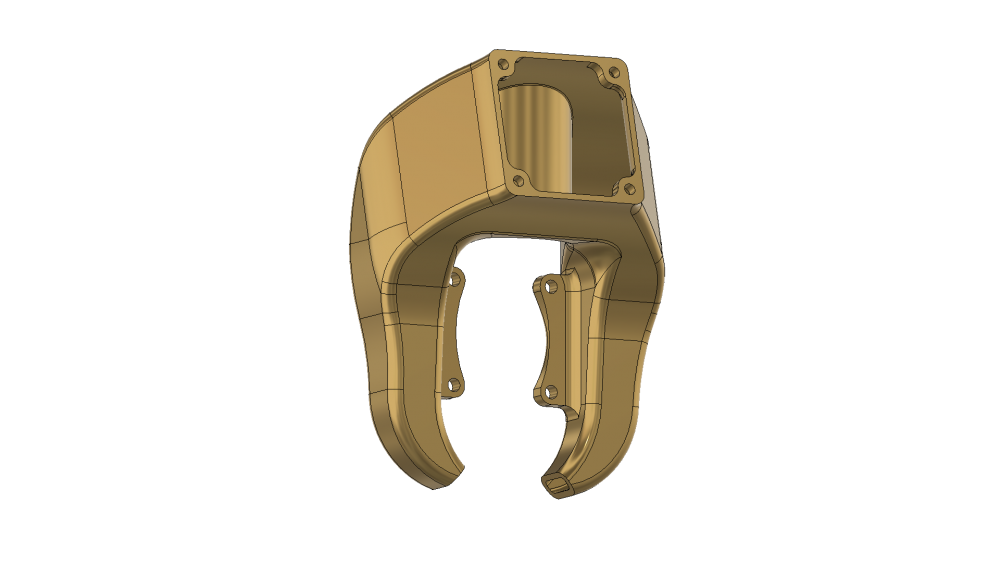

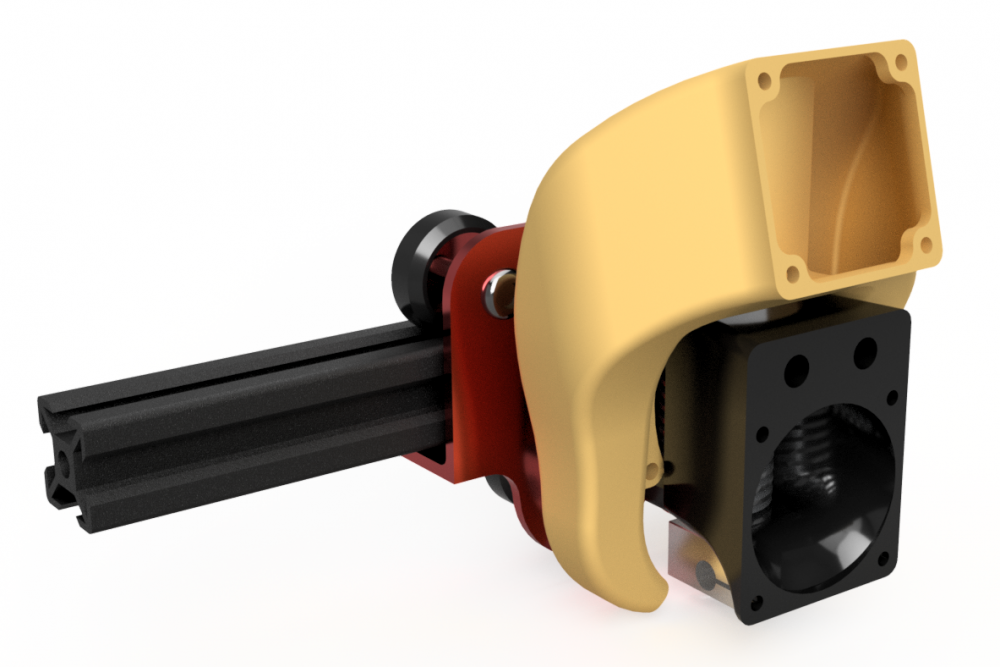

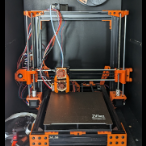

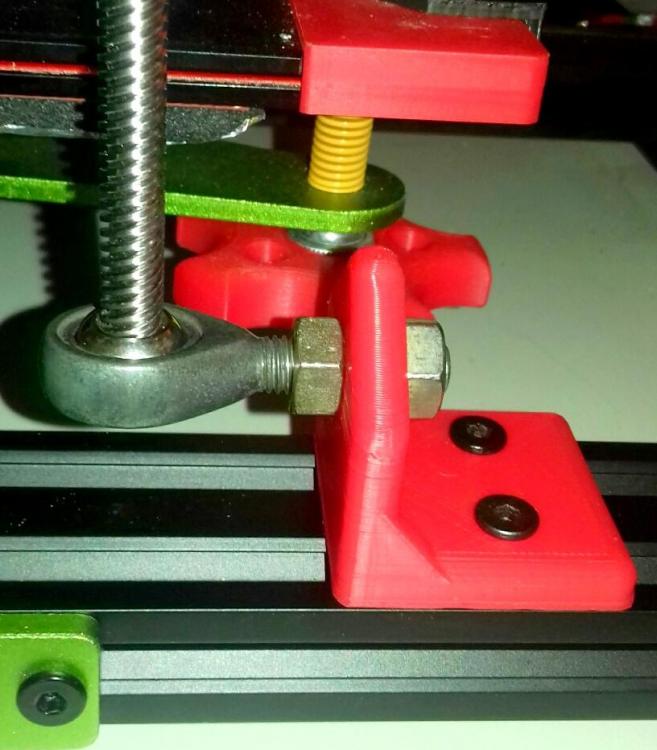

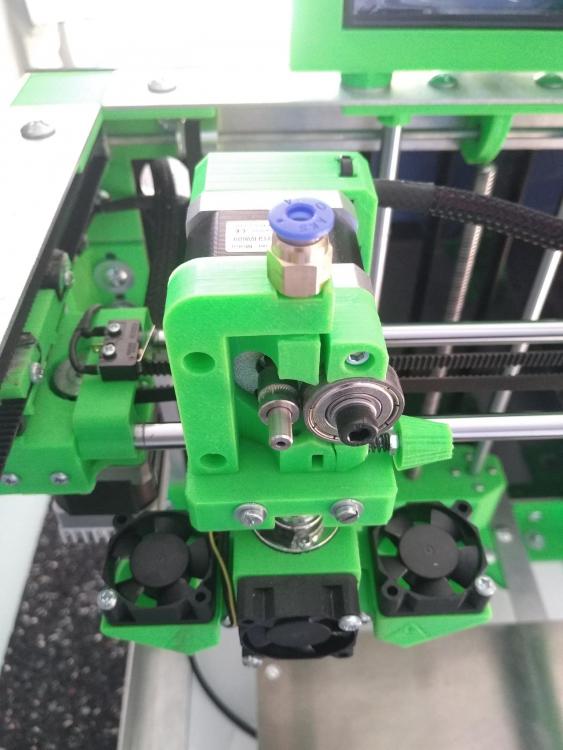

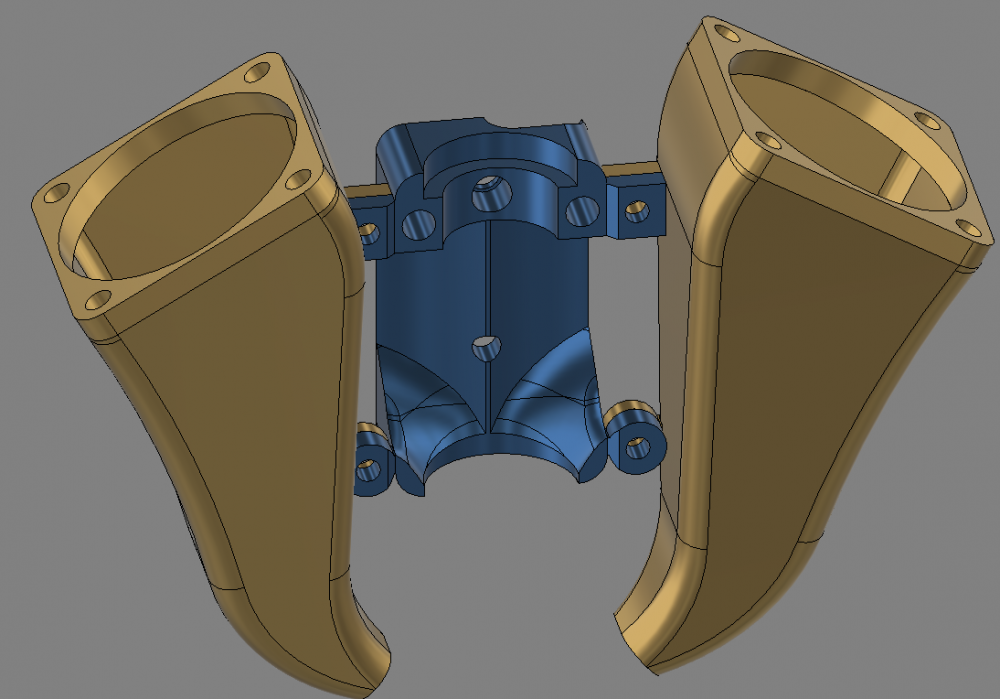

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !3 points

-

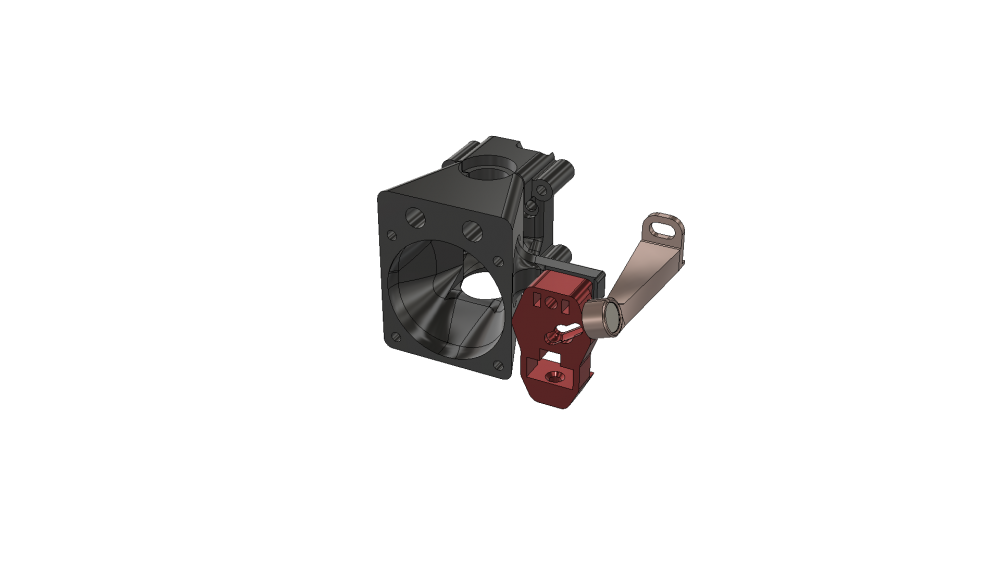

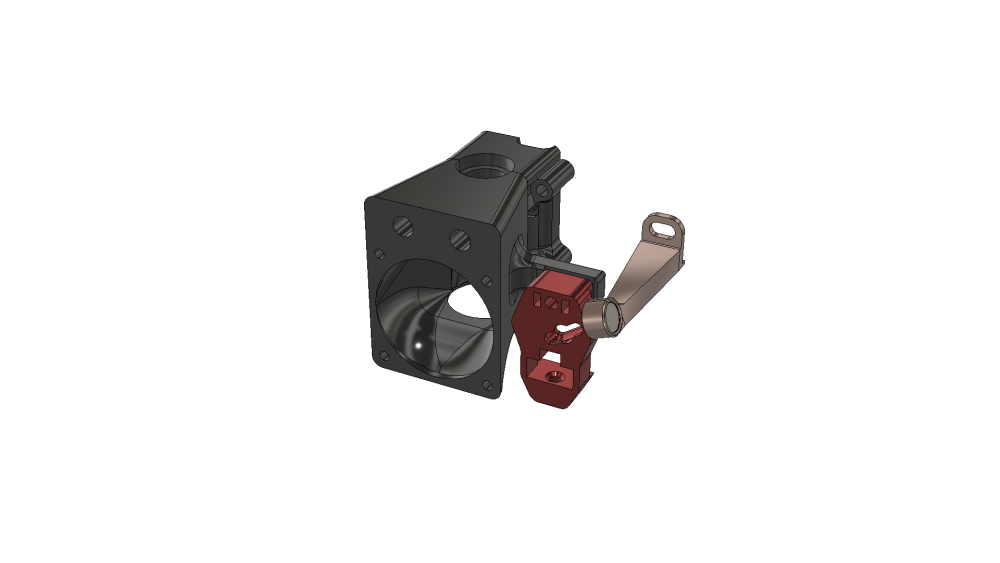

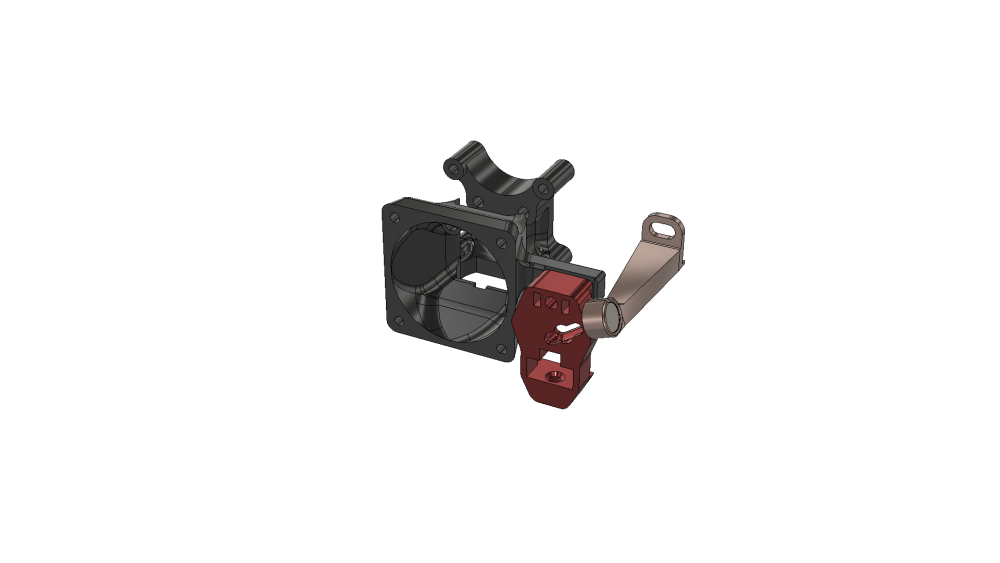

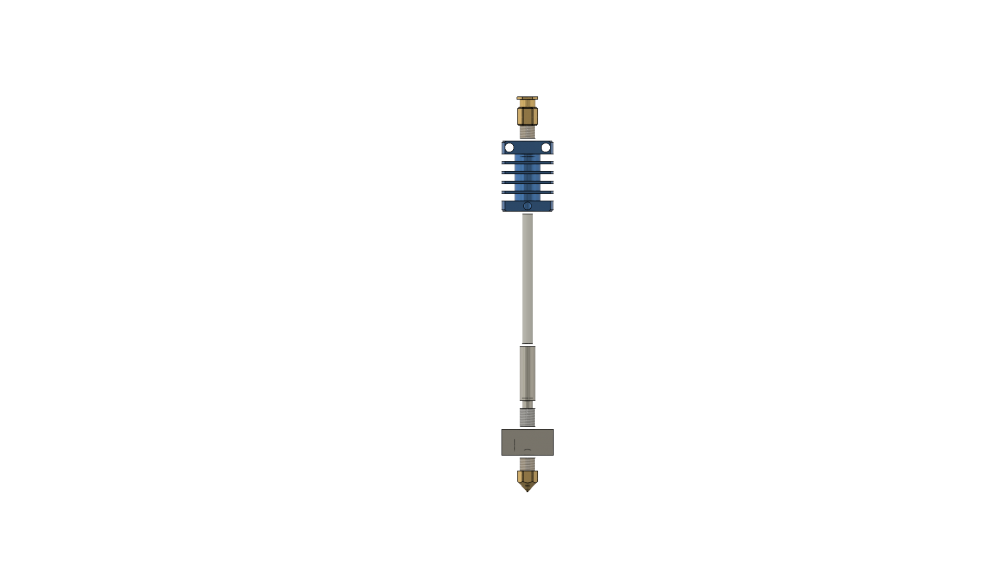

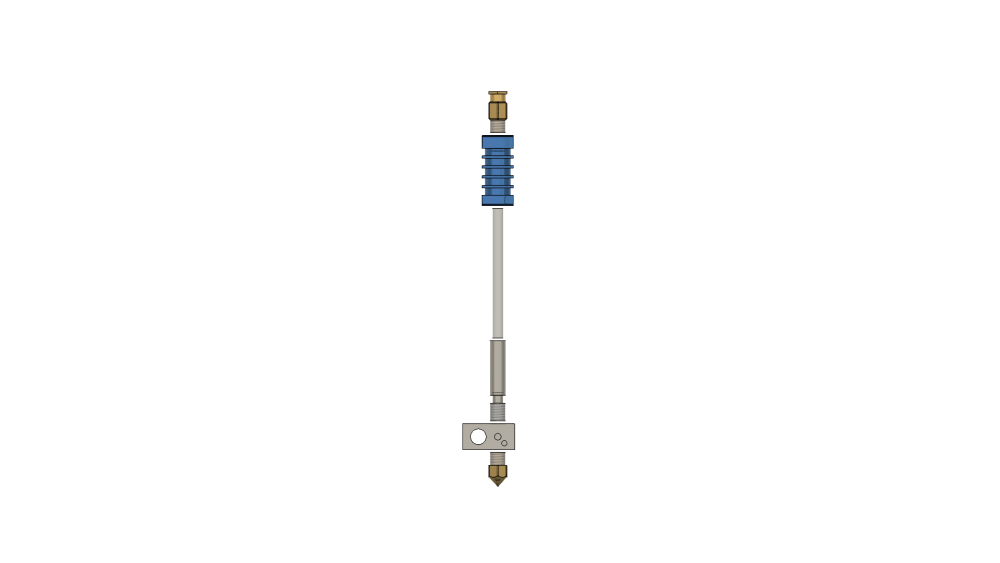

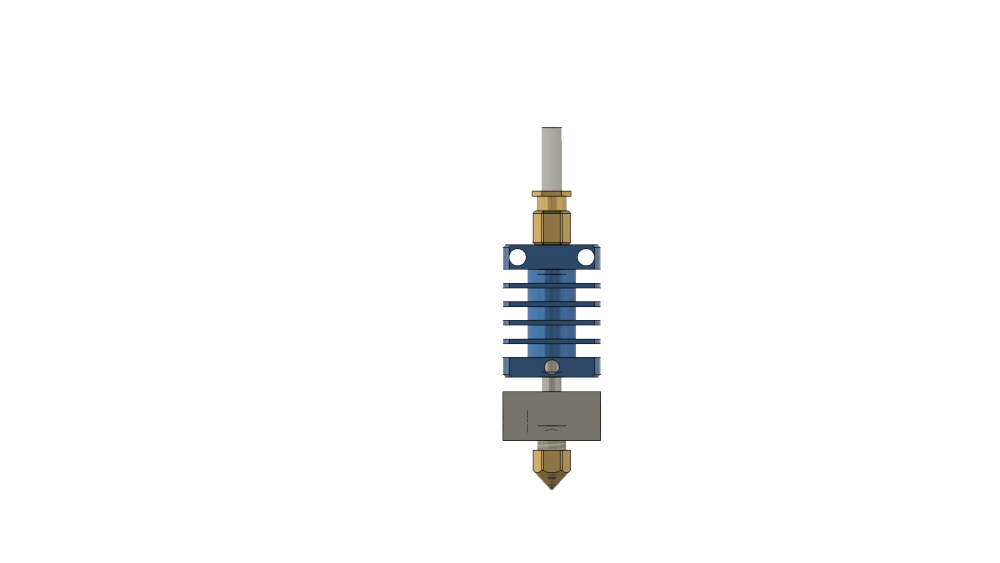

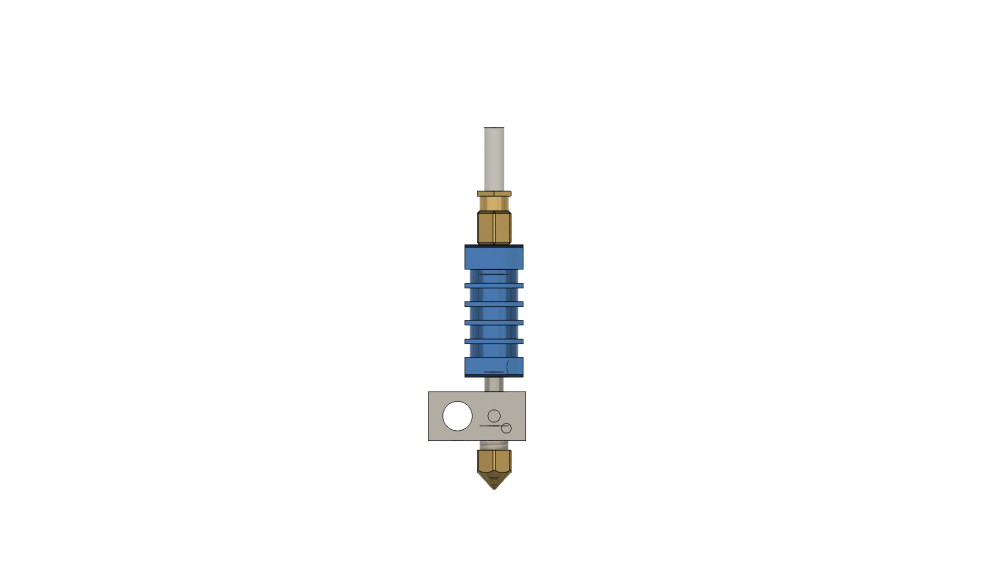

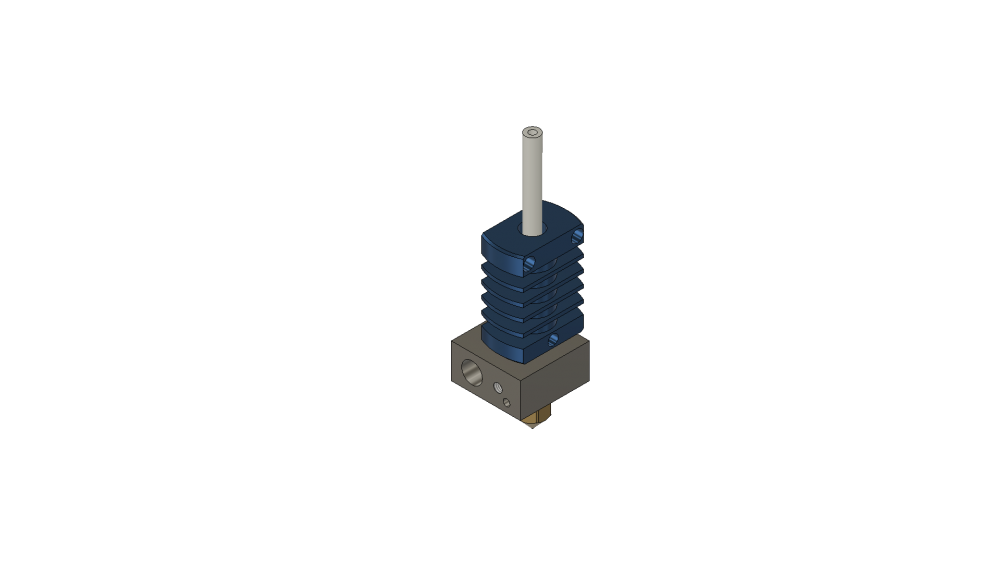

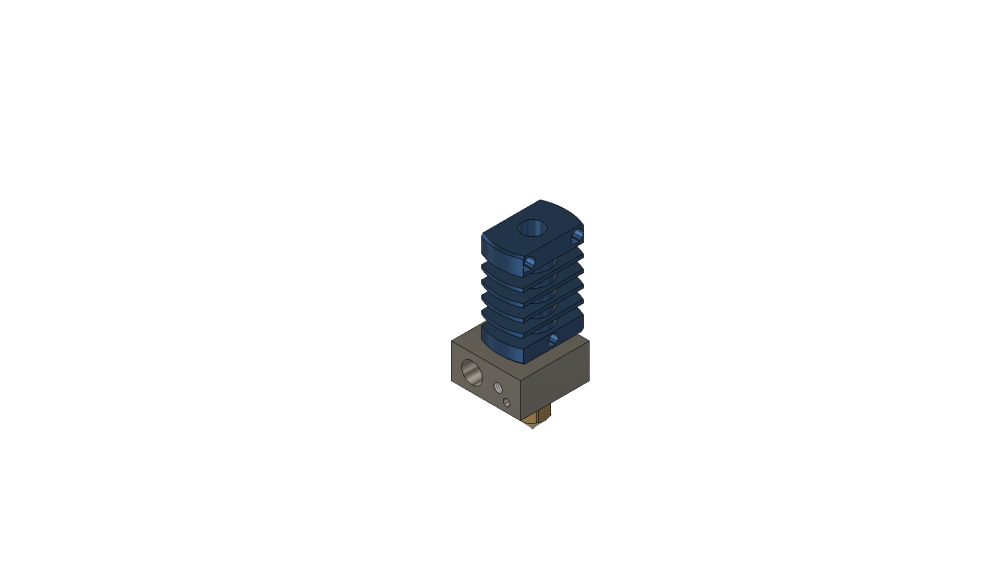

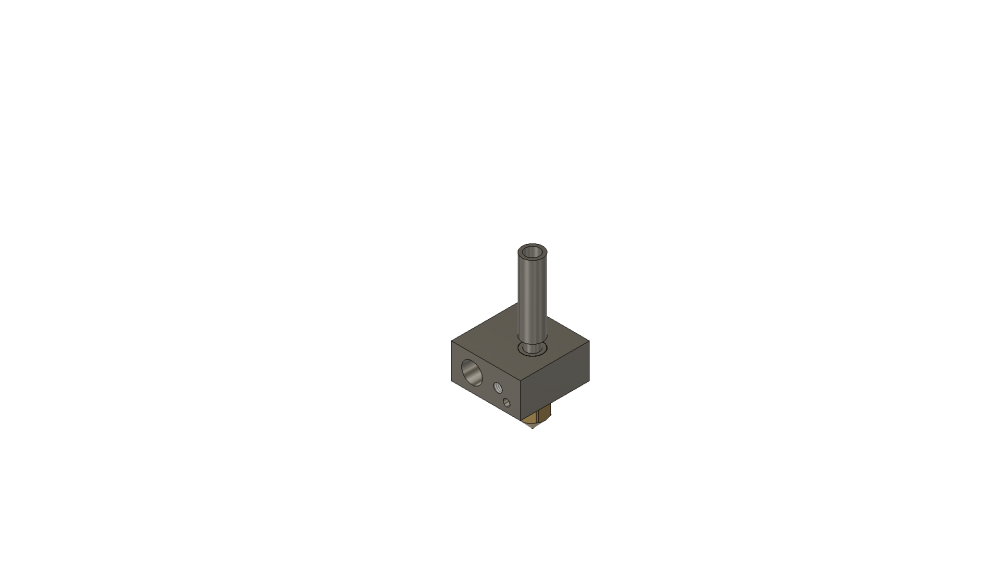

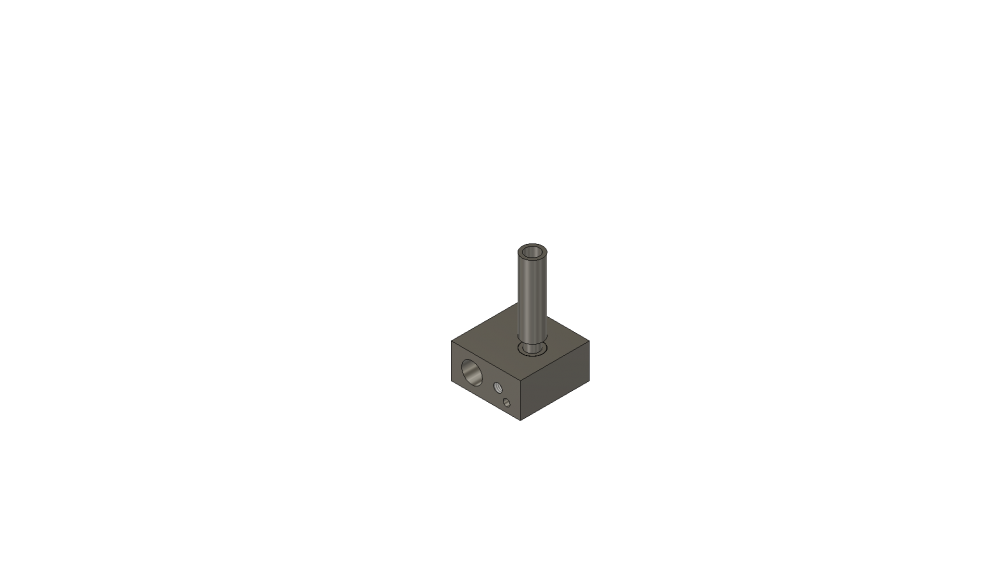

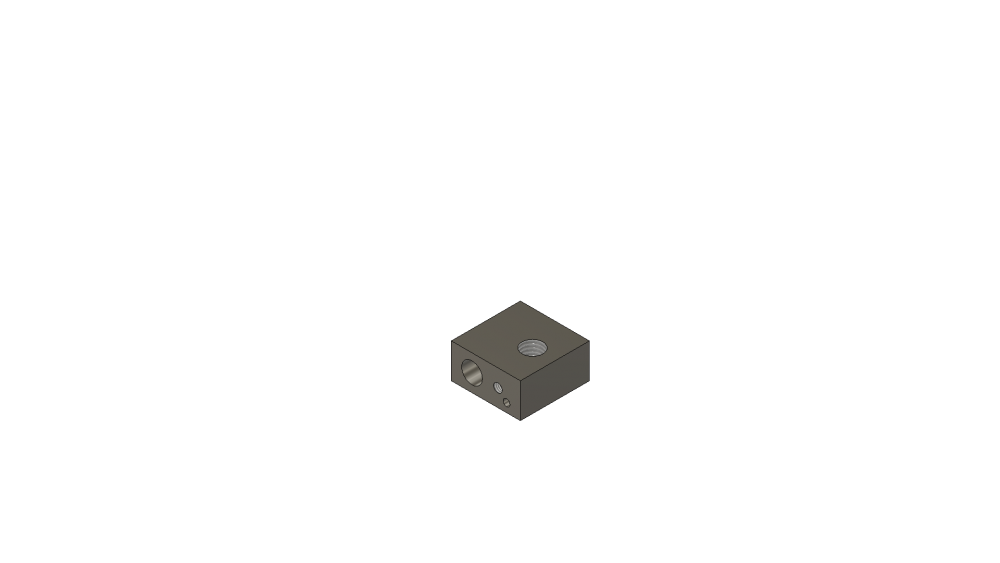

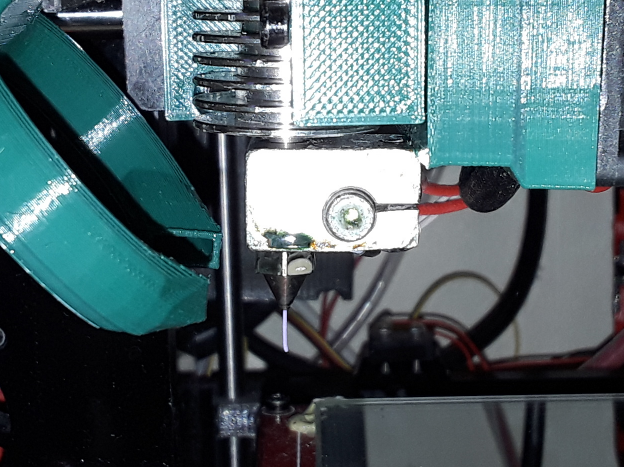

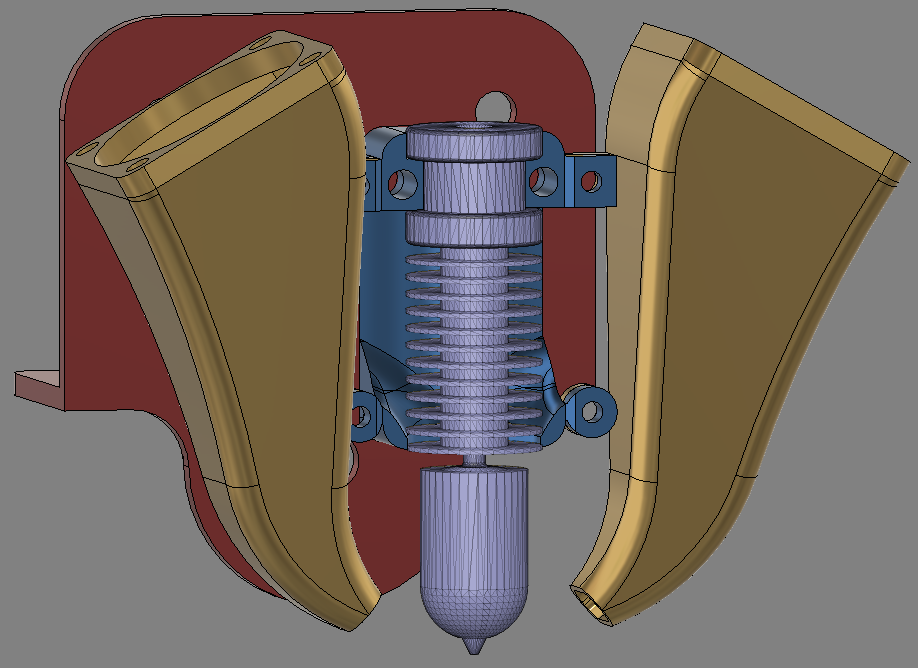

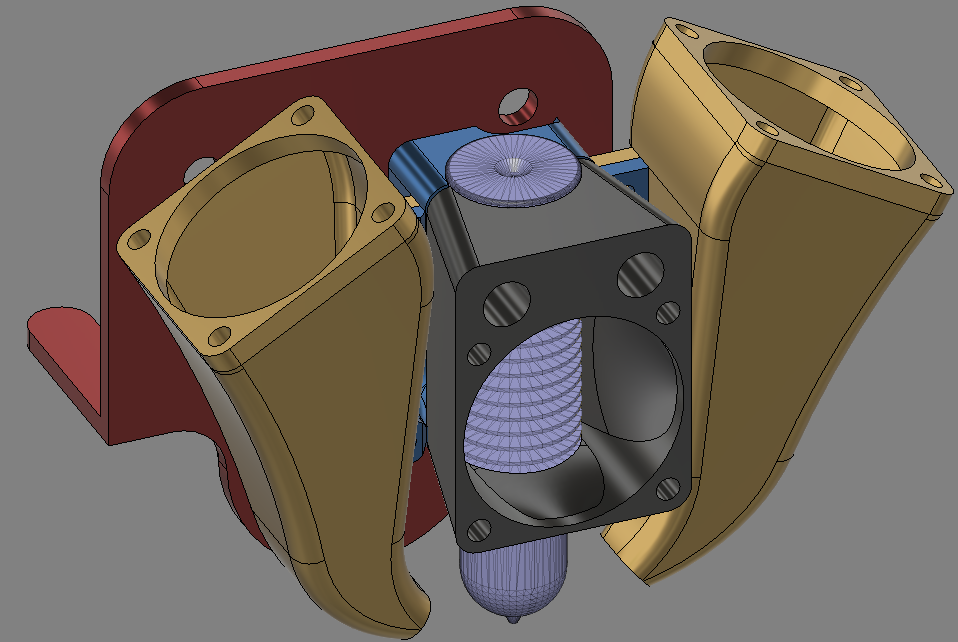

Bonjour à tous ! Comme cela m'a été suggéré, voici un petit tutoriel illustré pour le démontage/nettoyage/remontage des hotends type MK8 de nos Alfawises, soyez indulgents, c'est ma première fois. Tout d'abord, le démontage et remontage du hotend se font toujours à chaud, au démontage ça aide à ramollir les résidus de plastique qui ont pu s'infiltrer dans les filetages et éviter de forcer et au remontage ça permet de bien ajuster les pièces en fonction de leur dilatation thermique. Cela implique donc que la cartouche de chauffe et la thermistance doivent bien rester en leurs lieux et places dans le corps de chauffe tout au long de l'opération, soyez très prudent d'une part pour ne pas vous brûler (utilisation d'outils et de gants indispensable) et d'autre part pour ne pas endommager votre machine. Si la thermistance ou la cartouche de chauffe sort de son logement, la machine recevra une information de température erronée et cherchera à la corriger par une chauffe excessive avec tous les risques et conséquences que cela comporte. Cela étant bien clair, entrons dans le vif du sujet. -1) Retirer le filament : Pour commencer il faut retirer le filament de la tête, pour cela faites chauffer à plus ou moins 200°, une fois cette température atteinte, débrayez le pignon de l'extrudeur et retirez le filament. Le filament retiré, il faut laisser refroidir le hotend avant de passer à l'étape suivante. -2) Retirer le hotend du chariot : Pour cela tout dépend de votre montage (d'origine, modifié avec un fang ou autre), il faut que vous ayez un accès confortable à tous les éléments du hotend. Vous devriez vous retrouver avec quelque chose qui ressemble à ça dans les mains : Notez que je n'ai pas représenté la cartouche de chauffe et la thermistance sur mes dessins et ce dans un souci de clarté visuelle, mais n'oubliez pas le premier paragraphe ! -3) Démonter le pneufit et le PTFE : Retirez le raccord pneumatique et le tube PTFE avant de mettre en chauffe pour éviter que ce dernier ne brûle dans le heatbreak à cause de l'absence de ventilateur de radiateur (je vous conseille de laisser le tube PTFE clipsé dans le pneufit et de juste dévisser celui ci pour tout sortir d'un coup, ça évite d'endommager le tube PTFE) -4) Retirer le radiateur (facultatif) : Pour retirer le radiateur du heatbreak il suffit de dévisser la vis hexagonale placée à la base du radiateur. Cette étape n'est pas obligatoire pour nettoyer le hotend, déjà parce qu'il est rare que des saletés vienne se loger entre le radiateur et le heatbreak et ensuite parce que le radiateur offre une bonne prise (évitant notamment de rayer le heatbreak avec sa pince, ce qui pourrait nuire au bon refroidissement) ainsi qu'un bon repère pour le remontage. -5) Retirer la buse : A partir de là, il faut chauffer le hotend à une température suffisante pour bien ramollir le plastique logé un peu partout. Une fois la température souhaitée atteinte et POUR EVITER TOUT RISQUE DE COURT CIRCUIT, COUPEZ L'ALIMENTATION ELECTRIQUE DE L'IMPRIMANTE, saisissez le bloc de chauffe avec une pince (par les faces avant et arrière pour ne pas abîmer la thermistance et la cartouche de chauffe) et profitez de la chaleur résiduelle pour dévissez la buse, en principe pas besoin de forcer, ça doit venir assez facilement. Une fois la buse retirée, mettez la de coté en prenant soin de la poser sur une surface qui ne craint pas la chaleur... -6) Retirer le heatbreak : Il est conseillé par moi même de nettoyer l’intérieur du heatbreak avant de le démonter pour profiter de la chauffe de la machine. Procédez comme pour la buse en attrapant le heatbreak (ou le radiateur si vous les avez laissé assemblés) délicatement avec une pince ou mieux, à la main avec des gants adaptés. Ici aucune résistance normalement puisque c'est la buse qui fait contre écrou pour le heatbreak. -7) Nettoyage : Félicitation, vous avez démonté votre hotend ! Maintenant il faut nettoyer tout ça. Commencez par le bloc chauffant, pour le filetage je vous conseille l'utilisation d'un écouvillon en laiton de 6mm, c'est top ! Une fois le bloc propre, vous pouvez couper la chauffe de la machine si vous le souhaitez pour pouvoir lâcher le bloc chauffant sans risquer qu'il aille brûler quoi que ce soit... Attaquons nous au filetages de la buse et du heatbreak, pour ce faire personnellement je chauffe avec un briquet en tenant la pièce dans une pince, puis un petit coup de brosse à dent dans les filets et ça roule ! Une fois que tout est propre, on peut passer au remontage. -8) Remontage du hotend : Chauffez votre bloc chauffant si vous l'aviez laissé refroidir à l'étape précédente. Ensuite suivez les instructions précédentes en sens inverse, commencez par remettre le heatbreak et le radiateur dans le bloc chauffant, le heatbreak doit être vissé de façon à ce que que le haut de son filetage soit au raz de la surface supérieure du bloc chauffant. Si vous aviez laissé le radiateur sur le heatbreak en sautant l'étape 4, vous pourrez ajuster le heatbreak exactement comme il était avant en faisant en sorte que les faces avant et arrières du radiateur soient parallèles à celles du bloc chauffant. Ensuite remettez la buse dans son emplacement, laissez lui le temps de chauffer avant de serrer cette dernière contre le heatbreak puis bloquez juste la buse contre le heatbreak sans forcer outre mesure ENCORE UNE FOIS, PENSEZ A COUPER L'ALIMENTATION ELECTRIQUE AVANT D'UTILISER DES OUTILS METALIQUES SUR LA TETE... -9) Remontage du PTFE : Comme au démontage, il est fortement conseillé de remonter le PTFE à froid pour ne pas le cramer, donc laissez bien refroidir le hotend puis procédez à la remise en place du tube et du pneufit, veillez à ce que le tube PTFE soit coupé bien droit au bout et à ce qu'il soit bien enfoncé à fond dans le heatbreak. -10) Remise en place du hotend sur la machine : Comme pour l'étape 2, cela dépend de votre montage, procédez de façon inverse à cette dernière. -11) Réglage et essai : Une fois tout remis en place, la première chose à faire est un leveling du lit pour éviter que la buse ne vienne lui faire un gros bisou au premier home venu. Ensuite remettez du filament dans la machine et lancez un print de test de votre choix, en théorie et si vous avez bien suivi toutes les étapes et conseils, il sera nickel et vous n'aurez aucune fuite de plastique sur le hotend. Voilà, vous avez un hotend comme neuf, enjoy ! Je vous joint une petite vue éclatée du hotend en passant : J'espère que mon tuto est assez clair, si quelque chose ne l'est pas ou si vous avez une meilleure méthode pour une des étapes, n’hésitez pas à le dire et je modifierais (je compte sur un modérateur pour me donner les droits sur ce post) ! Kev.2 points

-

Fallait finir les bobines 45cm / 1.2Kg On va pas parler du temps d'impression, mais 33h pour la plus grosse, même pas peur pour la SmartCub3D PS : Les deux jambes sont en DAilyFil (plus de plastique, j'ai du commander) et bah j'en suis plutôt content pour le prix2 points

-

Super tuto !!! Très bien détaillé ! Étrangement je n'avais jamais entendu parler du briquet avant ce tuto même si c'est la première idée que j'ai eue et que j'applique depuis le début. Ça marche vraiment bien avec un petit briquet type "chalumeau" de cuisine. Je tiens le corps que je chauffe avec une "3ème main de fer a soudé) pour éviter les brûlures.2 points

-

@Jean-Claude Garnier Il y a effectivement ce problème mais d'autres paramètres me questionnent: Hauteur de couche : 0.13 Largeur de couche : 0.35 (à moins d'avoir effectivement une buse de 0.35mm) De quelle imprimante s'agit-il ? Et c'est vrai que dans l'ensemble on est pas trop mauvais (les chevilles vont enfler) Avez-vous (je m'adresse aux futurs lecteurs) remarqué que l'icone du "coeur" s'est vue adjoindre un nouvel élément: ?2 points

-

2 points

-

Bienvenue Janpolanton, 66 ans, qui perd une dent tous les 6 mois...(merdre, comme aurait dit le Père UBU) ça ne rime pas,2 points

-

Par curiosité... Aurais-tu activé les supports et par erreur Cura en a mis à l'intérieur ? Dans ce genre de situation... une capture d'écran de ton slicer (Cura) pourrait nous être très utile à trouver l'origine du problème...2 points

-

2 points

-

2 points

-

2 points

-

Bonjour, Je tente en tant que début de créer un petit sujet sympathique permettant de partager notre expérience pour optimiser le G-code de début et de fin d'impression sur la U20. Voici ma création que j'ai testé et qui semble correctement fonctionner, je vous demande si vous aussi vous trouvez quelque chose à redire à ce dernier . Précisions importantes : il est impératif d'ouvrir le g-code crée avec le trancheur et l'éditer avec notepad ou autre éditeur de texte, car le trancheur ne peut s'empêcher de rajouter des éléments au code !!! G_Code de début : G21 ; Valeurs métriques G90 ; Mode position absolue M190 S50 R60 ; Chauffer le lit pour un minimum à 50°c et un maximum à 60°c M109 S200 R210 ; Chauffer la buse pour un minimum à 200°c et un maximum à 210°c G1 Z10 F2400 ; Placer la buse à 10mm du lit à 40mm/s G28 X0 Y0 ; Origine 0 en X et Y G28 Z0 ; Origine 0 en Z G1 Z100 F2400 ; Placer la buse de 100mm du lit à 40mm/s M83 ; Mode position relative pour l'extrudeur G1 F240 E20 ; Extruder 20mm de fil pour "purger" M82 ; Mode position absolue pour l'extrudeur G92 E0 ; Réinitialiser l'origine à 0 de l'extrudeur G4 S10 ; Temps d'attente de 10 sec pour bien nettoyer ce qui est sorti et sort encore de la buse G1 Z10 F2400 ; Placer la buse à 10mm du lit à 40mm/s G-code de fin : M140 S0 ; Éteint le lit chauffant G91 ; Mode position relatif G1 Z10 X-10 Y-10 E-20 F2400 ; Effectuer un dégagement de la structure et rétracter le fil M104 S0 ; Éteint la chauffe de la buse G90 ; Mode position absolue G28 X0 ; Revenir à l'origine 0 en X G1 Y5 F8400 ; Avancer le plateau au maximum G1 Z100 F2400 ; Positionner la buse à 100mm de hauteur M18 ; Désactivation de tous les moteurs M84 ; Arrêt de tous les moteurs m81 ; Arrêt de l'alimentation ATX M106 S0 ; Eteint les ventilateurs (ou S0.7 dans certaines implémentations) M107 ; Extinction des ventilateurs A vos commentaires1 point

-

A la place de répéter sans cesse les mêmes consignes, je vais faire ce petit message et demander à nos gentils modos d'épingler ce sujet, voici la marche à suivre : Visser 1 dans 2 à la main Dévisser 1 d'un 1/4 de tour Visser 3 dans 2 (avec la partie PTFE, plastique blanc, dans la partie 2) jusqu'à être en butée sur 1 Monter la cartouche chauffante, la sonde thermique, tenir le bloc 2 avec une pince et chauffer à 200° la hotend Quand c'est bien chaud, bien visser 1 dans 2 avec une clé Attendre que ça refroidisse et remettre la hotend à sa place1 point

-

Le tuto initial n'étant pas dédié qu'aux Anet, il a été déplacé ici : @Motard Geek, tu peux l'épingler maintenant, merci.1 point

-

1 point

-

Bienvenue chez les imprimeurs fous ! et bonne année ! et je vais vous accabler de tous les Meaux1 point

-

Je ne vais pas vendre la peau de l'ours avant de l'avoir tué, mais un petit montage, sans peaufiner, juste histoire de voir si ça rentre et ça a l'air de le faire En fait, j'ai récupéré une des vieilles rotules (rare que je balance des vieux trucs, y a toujours moyen de recycler) montées à chaque extrêmité de la biellette qui retient l'étrier de frein arrière de ma vraie Ducati Comme écrit plus haut, me reste plus qu'à trouver l'autocollant qui va bien, histoire de kékétiser un peu plus1 point

-

1 point

-

Bien détaillé ! Pour les filetages, je préfère toutefois le taraud, qui permet de tout nettoyer à froid. Mais c'est parce que j'ai ce qu'il faut. On pourra noter également que même si la tendance est d'avoir un radiateur lisse, et donc un heatbreak lisse aussi (ce qui est le cas sur l'AlfaWise U20), il existe un autre type de montage sur les têtes MK8, comme par exemple sur la CR-10. Dans le cas d'un radiateur lisse, sur certains modèles, deux filetages sont prévus pour recevoir des vis qui traversent le corps de chauffe, et servent à tout bien bloquer en ligne. Du coup, il faut être très attentif sur les pièces qu'on souhaite approvisionner. Exemple avec vis traversantes et tube lisse: En revanche, dans le cas de la tête qui équipe ma CR-10, le radiateur est fileté, et le tube est donc fileté sur toute sa longueur. On trouve des tubes standard en 30mm, mais aussi en 35mm, ce qui permet de créer une zone froide plus grande entre le corps de chauffe et le radiateur. Ces tubes peuvent être équipés d'un morceau de téflon que l'on peut changer, ce qui permet de mieux estime l'enfoncement du tube du bowden. Enfin, attention si vous devez changer le radiateur: mis à part ces histoires de perçages et de filetage, une MK8 a besoin d'un radiateur de 20mm de large. On en trouve qui font 22mm, pour les têtes type MK10, et ils se ressemblent comme deux gouttes d'eau...1 point

-

Merci ! J'ai pensé que ça pourrait être utile à d'autres donc c'était pas aune mauvaise idée que de faire un tutoriel dédié.1 point

-

Problème résolu ! Pour résumer les opérations, j'ai graver le bootloader (Optiboot au passage) avec succès grâce au programmateur USBasp. J'ai pu ensuite tout naturellement téléverser Marlin (la version 1.1.8 et également 1.1.9) et mon écran fonctionne ! Je n'ai plus qu'à passer ma configuration personnalisé de Marlin 1.1.8 en 1.1.9. Merci à tous pour votre aide !1 point

-

Oui j'ai acheté Wanhao D7 car je le trouve plus accessible pour un néophyte ...et a des années lumières du logiciel fournie avec la LD. Il est clair, intuitif. Par contre je suis obligé d'exporter en cws. puis de mettre le fichier sur une clé USB pour imprimer. Mais je visionnerai ton test avec plaisir pour savoir si mon choix est bon...ou si il vaut mieux changer. Si tu en as un à me conseiller pour la LD, je prends aussi ! Bon pour le buste, ...effectivement les supports son "un peu" différents sur ton exemple Pour les traverses, j'en avais ajouté en mode automatique mais visiblement la sauvegarde automatique du modèle ne les a pas gardé. Je vais essayer un bras ou une main. Par contre si tu peux me définir ce que veut dire " trop de lift" et "manque d'exposition", je prends. De toute façon je crois que je vais passer la semaine à manger des tutos pour essayer de comprendre ce qui cloche chez moi . Tu fais aussi un poste psychiatre sur Discord ??1 point

-

Fais gaffe @herveperchec.... Tu sais pas où tu mets tes pieds, là...... Tu viendras pas dire que t'es pas prévenu !1 point

-

1 point

-

Salut, Soit le bienvenu pari nous. ça, c'est pas forcement vrai ... # @Jean-Claude Garnier, # @rmlc460, # @fran6p :)1 point

-

Salut a tous après une bonne absence et pas mal d'impressions réussi et pas mal râté aussi .Je suis de retour après m'être disputer avec la machine et le guide filament derrière la machine j'ai imprimé le guide filament de @biostrike et les modifs de @Octo avec les raccords pneumatiques et le tube PTFE merci mille fois de cette avancée au top du top je prend plaisir à voir la bobine ce déroulée toute seule . Deux petites photos de Pénélope . A venir le kit led en cours d'impression et une petite commande pour @biostrike avec pas mal de petites choses kit led, nouvelle alimentation plateau Flex et des bricoles pour mon anniversaire. A+1 point

-

le gcode prend le pas sur ta demande manuel si tu le fais avant. Si tu le fais pendant l impression elle sera conservé jusqu a la fin de l impression. une fois celle ci fini, ca disparait, le prochain gcode reprendra la main. A la base tous cela se réglé dans ton logiciel de slicer1 point

-

Bonjour, avant de faire le montage bien vérifier que la porté de la buse et du tube soit plate, sinon sa fuit, un pti coup de papier de verre a plat ne sera pas de trop.1 point

-

1 point

-

Ca me parait pas mal, c'est en prod Ptêtre mettre le txt un peu plus gros ?1 point

-

1 point

-

Ouaip, chaud comme une baraque à frites...! Au départ j'ai commencé avec freecad, mais je le trouvais pas super ergonomique et surtout il manquait un peu de puissance sur des grosses pièces ou des pièces trop complexes, et du coup il plantait... Du coup je suis passé sous fusion 360 et bien qu'il soit en anglais je l'ai trouvé bien plus intuitif que freecad, en plus l'interface est plus propre, plus moderne et surtout, il ne plante pas quand on lui demande des trucs un peu chiadés... Bon je pense que je vais lancer l'impression de la "MK-I" aujourd'hui pour voir ce que ça donne en version physique.1 point

-

1 point

-

1 point

-

Mince, on m'aurais menti sur mon "vieil" écran avec 12 bits par canal, 100% sRGB, 96% Adobe RGB, et sa calibration hardware via la i1Display pro ??1 point

-

1 point

-

Perso je n'imprime jamais lorsque je ne suis pas dans l'appartement, ne jamais oublier qu'une imprimante 3d fond du plastique à plus de 200°...1 point

-

1 point

-

Quelques petites nouvelles, j'ai reçu en début de semaine dernière mon programmateur USBASP et le 3D touch. Ce week-end, je me suis lancé dans le flashage de mon imprimante. Suite aux messages précédents, j'ai installé Marlin. Comme je suis un peu prudent, j'ai commencé à flasher en changement les paramètres de positionnement de buse. J'ai testé le home et je me retrouve bien au 0,0 du plateau, donc premier problème réglé. J'ai ensuite voulu ajouter le 3D touch, pour cela j'ai donc créé une pièce support adaptée à ma tête d'impression. J'ai modifié le Marlin en activant le nivèlement, j'ai reflashé mon imprimante et fait les réglages du home Z. Tout c'est très bien passé, j'ai pu imprimer une nouvelle pièce avec le nivèlement automatique. Encore merci à tout ceux qui m'ont aidé. Je ferai une petite photo de la machine ce soir1 point

-

Du coup entre temps j'ai fait une version avec les cornes détachables, comme ça on peut les imprimer séparément et surtout on peut les imprimer debout, ça évite bien des emmerdes avec les supports... : La totale avec la tête en place : [mode humble et modeste désactivé] Et dire que j'avais jamais touché un logiciel de modélisation avant d'avoir mon imprimante, c'est fou ce qu'on peu apprendre en trois mois quand on est motivé...!1 point

-

As tu fais ton reglage avec ta feuille de papier le plateau chaud 60 degrés par exemple. Car les matériaux ce déforment a toute température... je procede comme toi sauf que mon plateau est chauffer quelques minute et ma feuille de papier non plier.1 point

-

1 point

-

Modération : @CBL29760 j'ai déplacé ton post pour une meilleure visibilité1 point

-

Cela à semble vraiment top ces tendeurs de courroie en alu! Mais ne risque t'on pas du coup d’être un peu généreux en serrage? et de trop les tendres?? Attention grosse responsabilité... En plus elle a l'air casse cou la miss, 1 bras cassé en 18 mois!!! Je conseille ceci C'est beauu les jeunes papa!! Attend l'adolescence1 point

-

1 point

-

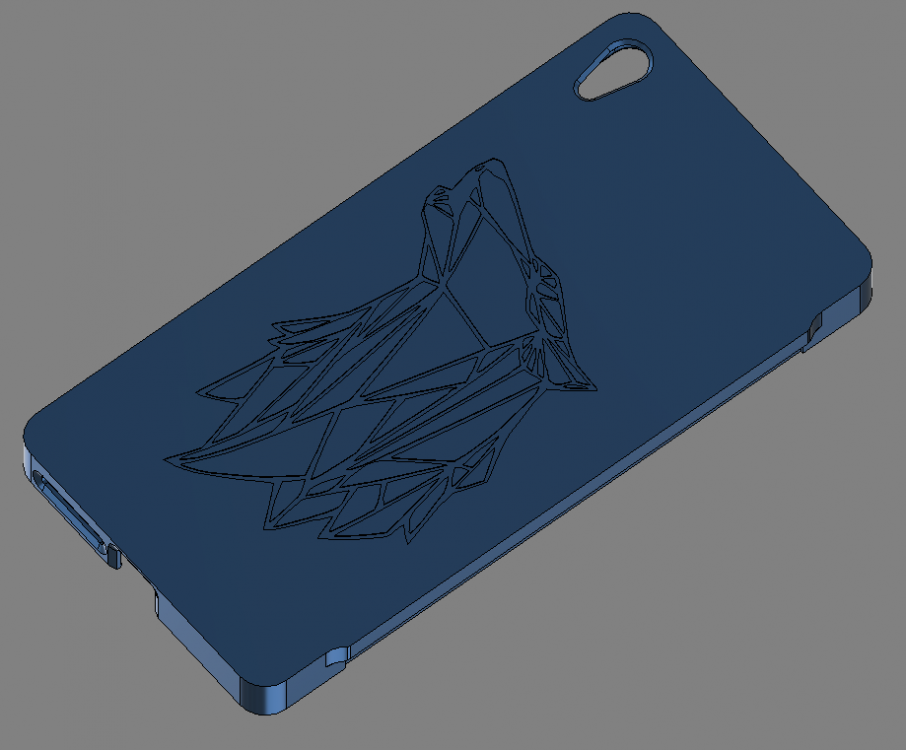

Voilà, petite création du jour, une coque pour mon portable, je sais, c'est pas original ! Mais après avoir passé 500gr de filament à imprimer des cubes XYZ, ça fait franchement plaisir de sortir la moindre petite création perso, en plus celle d'origine était vraiment moche en plastique translucide et j'en avais marre de la voir, donc il devenait urgent de faire quelque chose...! Au départ je voulais la faire en flexible, mais... J'ai que du orange... Esthétiquement, c'est pas vraiment ça...! Du coup je l'ai faite en PLA, avec mon petit Dailyfil noir kivabien : J'en suis assez content, ça rend bien ! La prochaine commande que je ferais, je prendrais du flexible noir pour la refaire, ça sera plus sympa au toucher et ça absorbera les chocs...!1 point

-

Entre 2 plats et la préparation du chapon... Euh... comment te dire... que je suis encore en phase d'apprentissage dans ce domaine... donc je serai très mal placé pour expliquer comment je fais. Pour savoir comment le faire... j'ai utiliser Google et Youtube pour trouver différents tutoriels pour apprendre à faire ce genre de manipulation. Mais pour faire la version simple : Utiliser Meshlab 1.3.4 Importer le modèle à modifier Aller dans "Filter", puis Remeshing, Simplification, Reconstruction" Selectionner et cliquer sur "Quadric Edge Collapse Decimation" Changer la valeur de "Pourcentage Reduction"... (remplacer "0" par la valeur que vous souhaitez utiliser pour réduire, exemple 10, correspondra à 10% de la valeur d'origine) Puis cliquer sur "Apply" Automatiquement cela réduira un fichier STL de 1mo à 100ko. Puis exporter le ficher/modèle en STL. Là... je conseille de passer par "Microsoft 3DBuilder", pour corriger les bugs de surface et texture créer par la simplication (et oui, la simplication créer des bugs qu'il faut corriger !), en utilisant la correction automatique. Enregistrer le modèle... et voilà c'est fini.1 point

-

1 point

-

@DesmojackBonne idée. Pour les améliorations, il faudrait faire un sujet à part où le premier post les recense (à éditer +/- fréquemment). Chacun pourrait proposer sa liste et on aurait un bon aperçu des choix de chacun par pièce/type d'amélioration. Un outil idéal pour un nouvel arrivant.1 point

-

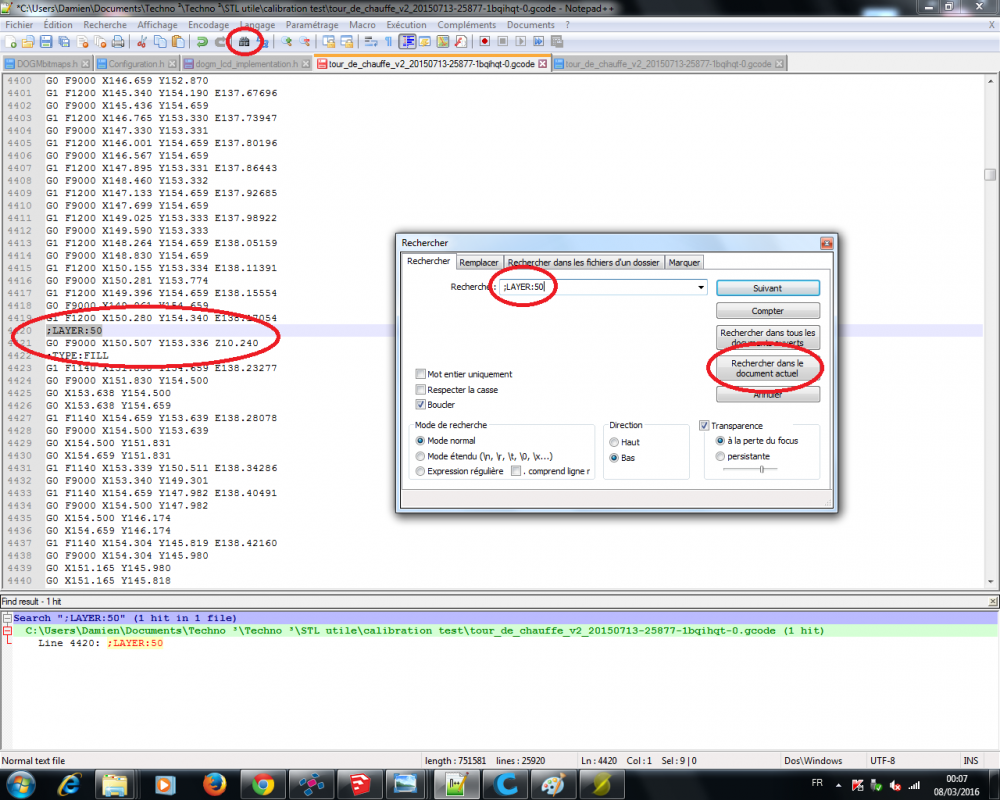

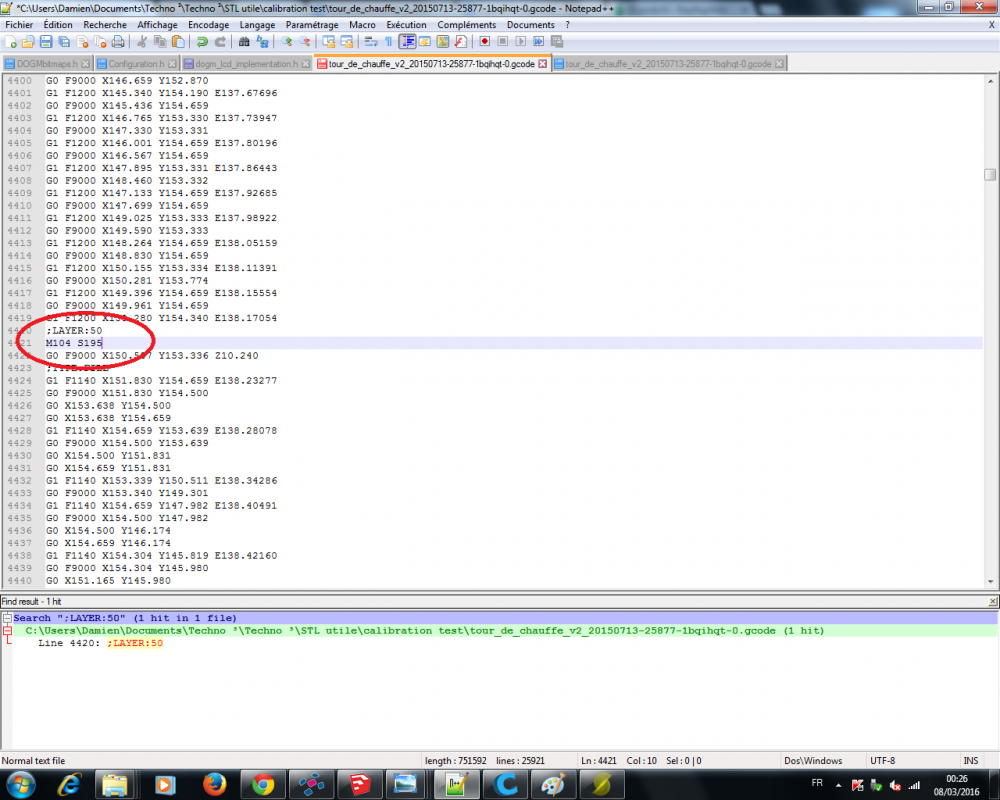

La température d'extrusion influe pas mal sur la qualité d'impression. Une température haute permet d'avoir une bonne adhérence des couches les unes aux autres mais le rendu sera moins propre et a l'inverse une température basse permet d'avoir un meilleur rendu mais les couches adhérent moins bien entre elles et la pièce devient plus fragile, il faut donc trouver le juste milieu. Un bon nombre de "tour" de test sont disponible sur thingiverse pour permettre de régler la température d'extrusion, il existe d’ailleurs tout un tas d'autre test pour calibrer sa machine du mieux possible. http://www.thingiverse.com/search/page:1?q=calibration+test&sa= Vous pouvez aussi modéliser la tour vous même, personnellement j'ai pris celle ci: http://www.thingiverse.com/thing:729703 Trancher le modèle dans votre logiciel en réglant la température d’extrusion a 200 et une hauteur de couche a 0.2. Une fois le Gcode obtenu, ouvrez le dans un logiciel d’édition de code, j'utilise notepad++. Il va maintenant falloir rajouter des commandes permettant de modifier la température pendant l'impression tous les centimètres. Cliquez sur la paire de jumelle dans la barre d'outil, une fenêtre s'ouvre ça nous permettra de rechercher directement les lignes qui nous intéresse sans avoir a parcourir tout le code. Si le Gcode a été généré avec Simplify 3D tapez ; layer 50 (avec les espaces) pour trouver la ligne qui vous intéresse. Si le Gcode a était généré avec cura (comme celui de la photo ci dessous) entrez ;LAYER:50 (tout attaché sans espace) dans l'onglet recherche puis cliquez sur "rechercher dans le document actuel" ça vous amène a la 50eme couche (soit environ un centimètres de hauteur sur l'axe Z). Juste en dessous de la ligne ;LAYER:50 rajouter la commande M104 S195 (on définit la température de chauffe a 195° pour les prochaines commandes): Faire le même chose toute les 50 couches en réduisant de 5° a chaque fois. Ensuite imprimez la tour et examinez la pour déterminer quelle température d'extrusion convient le mieux a votre filament. Si vous avez des questions au sujet de ce tuto, suivez ce lien Si vous avez des questions au sujet de la tour de chauffe, posez là sur le forum1 point