Classement

Contenu populaire

Contenu avec la plus haute réputation dans 10/01/2019 dans Messages

-

Non ceci n'est pas un putaclick. Si tu installes une appli telle que New Republic, tu en auras une palanquée de sujets putaclicks Ici, il s'agit d'une youtubeuse qui certes a su attirer son auditoire d'une manière que l'on peut discuter, mais a surtout su le conserver grâce un vrai contenu et à priori des compétences de bricolage / développement et surtout une créativité. Ce qui m'amuse, c'est la manière dont elle s'assume parfaitement !3 points

-

qu'est ce qu'il ne faut pas faire pour se faire un peu de pub…. de mon coté je vais faire des stl d'un appareil de Fist-fucking, je pense que ça va attirer du monde3 points

-

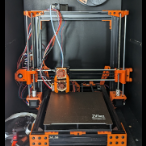

La nouvelle version de la carte Anet est disponible, ce qui veut dire que les imprimantes vont commencer à l'avoir en sortie d'usine. Donc, voici les trois différences que l'on peut voir dès le déballage. -Les connecteurs alim, heatbed et hotend ont été changés. -Le bouton reset a changé de modèle et d'emplacement, rendant du même coup un certains nombre d'upgrades sur thingiverse obsolètes. -la carte a désormais un fusible. N'ayant pas encore flashé mon Marlin custom je ne peux pas dire si il y a d'autres changement pour l'instant (ie je ne sais pas encore si elle a plus de place disponible pour le firmware). Et comme j'ai des trucs plus urgents à faire (dépoussiérage complet de l'ordi de mon beau-père et changement du disque dur système (et par conséquent réinstallation complète plus restauration de son énorme collection de photos) + dé virussage de la tablette de ma mère), je ne vais pas pouvoir me pencher la dessus avant plusieurs jours.2 points

-

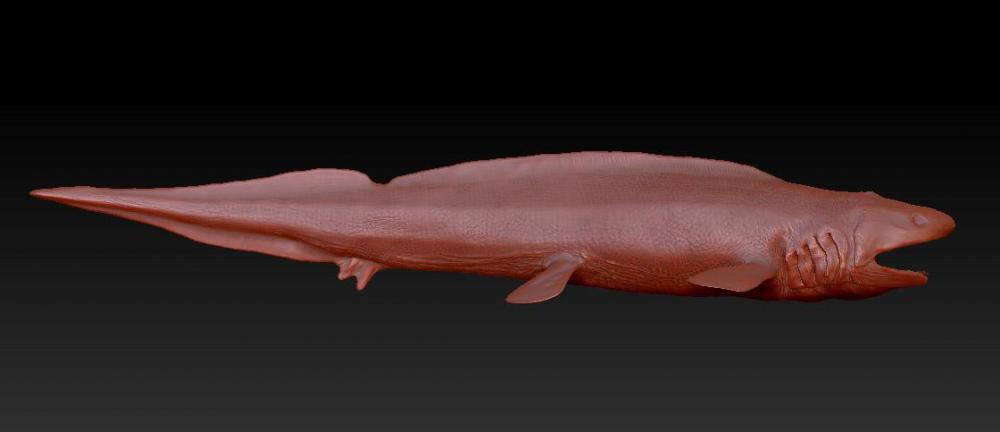

Bonsoir, Voici une commande d'un musée, des requins fossiles à reconstituer. Je travaille avec Zbrush, 3DSM, Vue et Photoshop. Voici une reconstitution d'un requin, le Xenacanthus, réalisé avec Zbrush et imprimé par un professionnel. Moi je vais me contenter de faire les dents vu que mon imprimante, une Anycubic Photon, autorise des finesses intéressantes. Le requin fait 1 m de long, son cousin l'orthacanthus de 1.5 m va suivre.2 points

-

Bande d'hypocrites Sa plastique est agréable à regarder mais perturbe parfois le sujet de ce qu'elle présente ( ce qu'on appelle un putaclic (clickbait)).2 points

-

Oh, la pôv' fille qui n'a même pas les moyens d'acheter des vêtement à sa taille..... Ça fait d'la peine, hein ?2 points

-

@Bzh disons que je me méfie de l'air outré que pourraient prendre certains. Mais la plastique de cette madame, très clairement, c'est pas du naturel; Pas du PLA non plus je pense En tout cas la tenue incite à regarder la vidéo jusqu'au bout (rien d'anormal pour l'aspect manga, elle se fait appeler Sexy Cyborg d'ailleurs, tu peux même imprimer son bikini si tu le veux https://www.thingiverse.com/SexyCyborg/designs2 points

-

2 points

-

2 points

-

Sinon, tu vas en magasin avec ton pied à coulisse et tu fais les relevés en mode furtif2 points

-

Voici un petit Tuto pour bien démarrer avec son Alfawise U20 Une vidéo vaut mieux que de long discours, et la plus simple et mieux faite que j'ai trouvé est celle-ci : La réception et le montage En résumé Déballage Réglage des excentriques de l'axe Y du plateau (avant le montage, c'est plus facile) montage du portique Réglage des excentriques de l'axe X et Z Câblage Conseils Pour le réglage des excentriques, c'est très bien expliqué dans la vidéo, il faut que toutes les roues profilées touchent bien les profilés en aluminium. Sans pour autant que ce soit trop serré. Si c'est trop serré, les déplacements seront plus difficiles et feront forcer les moteurs en provoquant potentiellement des décalages (cela arrive souvent sur la partie sans moteur, à droite, de l'axe Z) Si ce n'est pas assez serré, vos éléments auront du jeu et ne seront pas maintenu correctement provoquant des défauts d'impressions N’hésitez pas à vérifier pendant le montage toutes les vis que vous trouverez pour leur redonner un petit serrage si elles sont trop "lâches" N'hésitez pas à vérifier aussi l'alignement des courroies ainsi que leur tension. Tout doit être bien "droit" (vous pouvez pour cela desserrer les roues crantées pour réajuster et resserrer) et ni trop tendu, ni pas assez (si c'est trop tendu, les moteurs forceront, si c'est pas assez tendu les courroies ne transmettrons pas correctement les mouvements) il faut vraiment trouver le juste milieu. Si vous avez un niveau et/ou une équerre, n’hésitez pas à vérifier que tout est bien droit (attention à la surface sur laquelle vous mettez l'imprimante, il faut aussi qu'elle soit droite) et que les angles soient correct. Vous pouvez faire des ajustements en jouant sur le serrage ou en modifiant certains éléments si vraiment les écarts sont trop important : Méthode temporaire pour régler les problèmes d'angles droits : https://bit.ly/2J6leZl Méthode plus pérenne nécessitant l'achat d’équerres Méthode grand luxe pour rigidifier la structure Warning Sur certaine version, il y a des vis de sécurité sur l'axe Z à retirer Le T de fixation de gauche (avec le capteur de fin de course de l'axe Z) doit être monté dans le bon sens (avec le capteur devant le profilé) Premier démarrage et Mise à jour Vous trouverez ici une vidéo de @Motard Geek décrivant la procédure. En résumé Vous téléchargez le dernier firmware sur le dropbox officiel de GearBest Vous copiez les 2 fichiers Longer3D.UI et project.bin sur votre carte SD Vous insérez la carte dans le lecteur de l'Alfawise Il ne vous reste plus qu'à démarrer Et attendre que la barre de progression vous indique que la MàJ est terminée. Une fois la MàJ effectuez, vous aurez le calibrage de l'écran à réaliser : Il suffit d'appuyer sur la croix rouge la ou elle apparaît (Sinon la partie Tactile de votre écran ne fonctionnera pas correctement) Conseils n'oubliez pas de retirer les 2 fichiers de votre carte SD, sinon votre imprimante fera la mise à jour à chaque démarrage. Warning Déjà il faut savoir que la carte SD livré avec l'imprimante et souvent (toujours ?) corrompue La première chose à faire est donc de récupérer son contenu (que vous pouvez télécharger ici au cas ou) puis de reformater la carte proprement. Le mieux étant même d'utiliser une autre carte SD fraîchement formaté en FAT32. Si celle-ci reste bloquée trop longtemps (plusieurs minutes), recommencez l’opération en reformatant la carte. Charger le filament dans l'imprimante Il va vous falloir charger votre imprimante en consommable maintenant, pour cela installez la bobine livrée avec l'imprimante sur son support avec la pince coupante, coupez le bout du filament bien droit (pas de biseau) insérez le fil dans le capteur de présence de filament puis poussez le jusqu'à la roue crantée de l'extrudeur appuyez sur le débrayage pour pousser le filament jusque dans le tube transparent (PTFE) toujours en appuyant sur le débrayage poussez le filament jusqu'à la tête d'impression (si ça devient dur ne forcez pas) Préchauffe et test d'extrusion Maintenant on va mettre en chauffe et tester l’écoulement : Si votre tête d'impression est au raz du plateau, remontez la grâce au menu "Move Head" en appuyant plusieurs fois sur Z+ Rendez vous maintenant dans le menu "Extrude" et appuyez autant de fois que nécessaire sur le + au dessus du thermomètre indiquant la température de la tête pour atteindre 205° (vous pouvez changer le pas d’incrémentation en appuyant sur le chiffre en haut à droite au dessus de la Règle : 1 -> 5 -> 10) Tant que vous y êtes vous pouvez aussi lancer le préchauffage du plateau en appuyant sur le thermomètre vous basculez entre les températures du plateau et de la tête d'impression. Montez donc votre plateau à 50° Quand votre buse sera à température (205/205) vous pourrez appuyer sur la flèche qui monte entre 2 engrenages au dessus du mot "Auto", le filament devrait sortir de la buse de manière uniforme et régulière. Pour arrêter l'écoulement, appuyez simplement sur "Stop" Vous pouvez "rétracter" un peu le filament pour éviter qu'il coule par gravité en appuyant sur -E en dessous du mot "Jog" (entre 5 et 10) Enlevez le filament qui à coulez avec une petite pince ou directement vos doigts mais ATTENTION, c'est chaud Leveling Votre tête est chaude et votre plateau aussi, il est donc temps de passer au "leveling du Bed" autrement appelé "calibrage de la hauteur de plateau chauffant à l'aide des mollettes de réglages" (c'est quand même plus simple en anglais non ? ) (Vidéo) : Retournez au menu principal avec la flèche de retour puis appuyez sur "Leveling" Il y a 4 boutons correspondant au 4 coins du plateau appuyez sur le premier pour que votre tête d'impression viennent se positionner correctement à l'aide d'une feuille de papier, vous allez régler l'espacement entre la tête et le plateau, il faut que la feuille "glisse" entre les 2 sans frottement excessif. Vous devez sentir la feuille frotter mais sans résistance. Et on recommence pour les 3 autres coins Warning Normalement, c'est à ce moment que vous allez constater que votre plateau est bombé. En déplaçant manuellement la tête au centre, il y a de forte chance que votre réglage des angles ne fonctionne pas au centre. Ajustez au mieux pour que le centre soit régler comme il faut avec une feuille de papier. Nous reviendrons plus tard sur le changement du plateau. Première impression Votre imprimante est prête pour faire le premier test (et je sais que tout comme moi, vous êtes pressé d'avoir votre première impression ) Pour avoir un petit quelque chose rapide, je vous conseil de prendre le plus petit fichier comme la branche d'ADN qui se trouve sur la carte SD d'origine. L'impression est rapide et vous pourrez déjà confirmer que votre imprimante fonctionne. Pour cela : Cliquez sur le menu "Files" Choisissez le fichier à imprimer Cliquez sur "Open" Validez l'impression Voila, nous avons maintenant imprimé notre première pièce Félicitation1 point

-

Non ton moteur a agis comme une dynamo sur un vélo. Pour sa qu’il ne faut pas faire bouger tes moteurs brusquement quand l’imprimante est sous tension au risque d’abimer les composants de la carte mère.1 point

-

@deamoncrack commence par la. Bon c est super long mais au moins c est complet1 point

-

Ah bizarre, ça. Moi j'ai des chaussettes MK10 qui vont parfaitement.1 point

-

Ceci dit, faudrait pas non plus tout mélanger. Cette nana, c'est une tronche. Et ses prises de position sur divers sujets ne sont pas anodines, surtout en Chine. Qu'elle ait pris l'option de se faire remarquer par sa tenue provocante n'enlève rien au fait qu'elle est loin de se contenter d'être une poupée décérébrée. En tous cas, elle a probablement raison, vu sa notoriété.1 point

-

Si c'est la seule différence entre cette tête et celle vendue par Creality, ça fait cher le petit morceau de PTFE . Je crois comme toi @Lecoyote qu'il est préférable d'en mettre un à l'intérieur sinon je ne vois pas comment le filament va pouvoir atteindre la buse.1 point

-

Alors j'ai démonté la tête de la CR-X et il y a bien un PTFE dedans... Je pense plus prudent d'en mettre un dans la copie... D'ailleurs je ne vois même pas comment ça peut fonctionner sans??1 point

-

Oui, c'est une autre de mes passions et je l'avais déjà croisée à ce sujet il me semble1 point

-

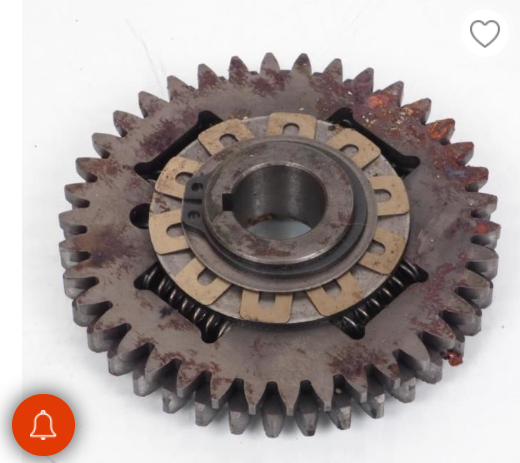

C'est ça, quand on commence à se connaître un peu, on connaît nos lubies..... Ça existe depuis belle burette ( @fran6p ceci est une combinaison d'expression ancienne et d'humour de graisseux, ça devrait te plaire ) C'est un système composé de deux pignons coaxiaux écartés par des ressorts De cette façon, le jeu à la dent au moment de l'inversion de sens est compensé quel que soit le mouvement, aller ou retour Toutes les vis à billes ont du jeu. Toutes, quoi qu'on puisse rêver. AMHA, tant que Marlin, Smoussiouère ou autre firmouère n'intègrent pas la notion de "compensation de backlash" tout ce que tu pourras faire ne sera qu'un cataplasme sur une jambe de bois. Mais bon, moi ce que j'en dis, hein....1 point

-

@Bosco2509, tu as éveillé ma curiosité. Je n'avais pas pensé à la démonter, mais là je viens de vérifier et pas de PTFE dans la mienne non plus!!! Etonnant, mais du coup je suis tenté de démonter la tête originale de la CR-X pour vérifier si c'est pareil . Je ferai ça ce soir si j'ai un moment et je vous dirai...1 point

-

+1 avec @Bosco2509 Un sifflement provenant d'un ventilateur n'est pas très grave mais si c'est l'électronique qui siffle c'est pas bon signe et très risqué de la laisser imprimer sans surveillance...1 point

-

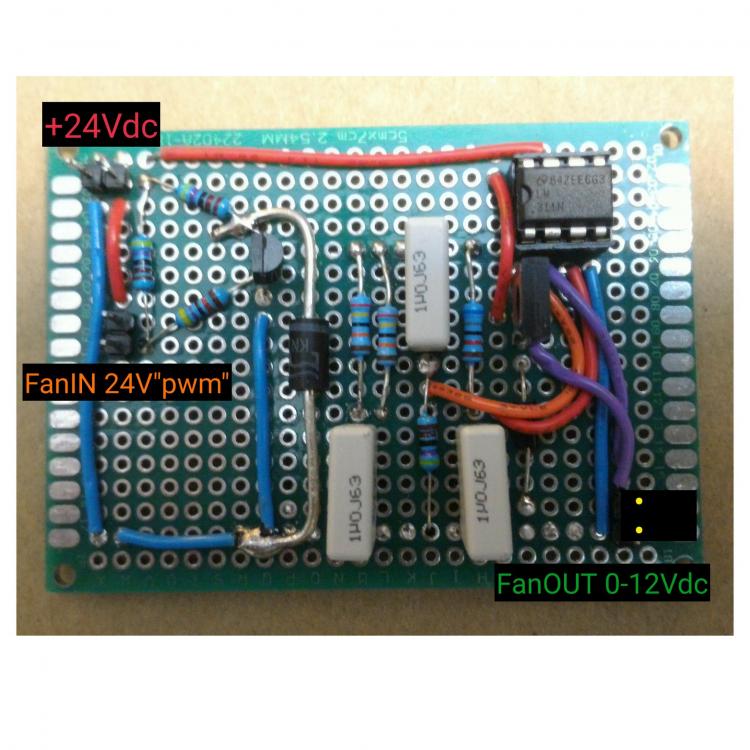

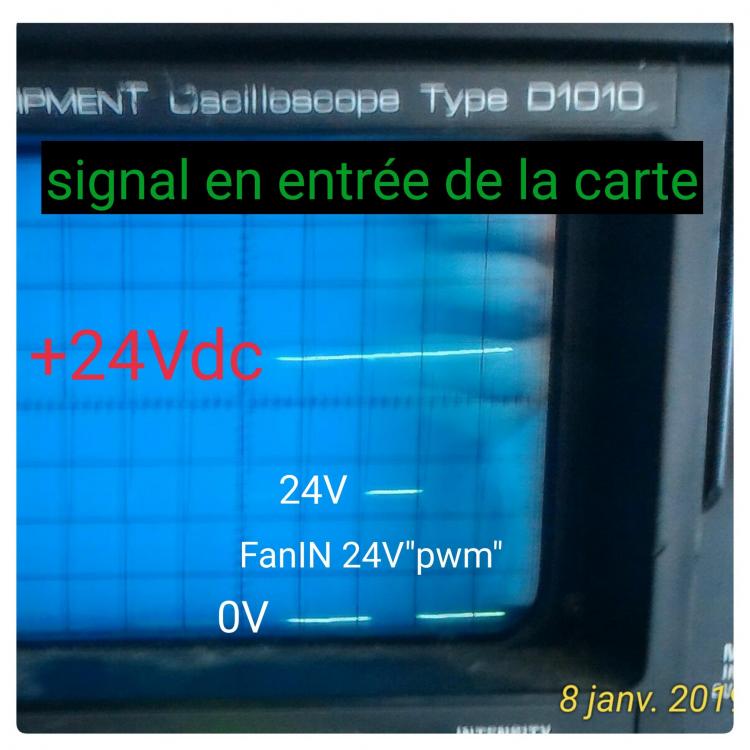

Bonjour à tous, Hier soir j'ai finalisé le montage du proto 1.1 Un grand merci à Janpolanton pour son soutien, son expertise et sa grande expérience en électronique, sa disponibilité et réactivité ! La tension de sortie est parfaitement lissé de 0 à 13.5V (U max environ) et est parfaitement en accord avec le pourcentage de ventillation choisi au niveau de l'imprimante Voici quelques photos1 point

-

Initialiser l'EEPROM revient à aller récupérer les valeurs contenues dans le firmware (Marlin), c'est le résultat de la commande M502. L'EEPROM est une mémoire non volatile qui garde les valeurs "tunisées" différentes de celles du firmware tant qu'on ne la réinitialise pas, auquel cas elles relit celles du firmware. M500 (si le firmware l'a activé) enregistre les valeurs dans l'EEPROM, M501 récupère les valeurs stockées dans celle -ci pour les activer (permet de faire des tests avant d'utiliser un M500 par exemple) M502 récupère les valeurs du firmware pour les stocker dans l'EEPROM M503 demande au micrologiciel (firmware) d'afficher les paramètres d'impression actuels tels que définis en mémoire (EEPROM). Donc pour ton cas, modifie ta valeur de pas: M92 E418.5 suivi d'un M500. Et surtout (sauf si tu modifies / compiles / flashes un Marlin réactualisé avec tes valeurs de Estep) n'utilises plus de M502 (via une commande gcode ou via le boitier). Le Gcode selon Saint Marlin: M500, M501, M502, M5031 point

-

Il ne s'agit en aucun cas de colporter des infox mais de donner simplement mon expérience: pour éviter des problèmes de bouchage / extrusion problématique, une buse de diamètre plus grand est préférable avec des filaments chargés de matières. Après chacun fera bien comme il le souhaite. D'autres utilisateurs comme @Guizboy ont déjà fait cette remarque quant à utiliser une buse de diamètre plus grand. De même que pour éviter de devoir changer trop fréquemment sa buse, il est préférable d'utiliser une autre matière que le laiton (acier, inox, ...) particulièrement avec des filaments chargés en carbone (demande par exemple à @yopla31 qui teste de nombreux filaments chargés).1 point

-

Je pense que ça doit se situer là : #define HEATER_0_MINTEMP 5 #define HEATER_1_MINTEMP 5 #define HEATER_2_MINTEMP 5 #define BED_MINTEMP 51 point

-

1 point

-

Un jour au taf, quand la Fortus est tombé en rade, on m'a demandé d'imprimer une pièce en urgence sur ma MK3 (27cm de large pour ne pas aider), et idem sur une Zortrax M200 du taf, histoire d'être sûr qu'une des deux pièces serait utilisable le lendemain. La zortrax avait une demie journée de plus pour travailler car j'ai pu lancer l'impression chez moi que le soir. L'expérience de maker aidant, j'ai pu sortir la pièce en 13h au lieu de 18 histoire de l'avoir le matin avant de partir. Au final, c'est ma pièce qui a été retenu, car on a jamais réussi à enlever les supports de la pièce warpé de la zortrax... Quand j'utilise mes réglages standards, la MK3 sort de plus belles pièces que la Fortus, mais la Fortus elle imprime de l'ABS avec support soluble, ça va beaucoup plus vite et ça imprime beaucoup plus grand. Bon avec 400€ pour 1.5kg d'ABS, vaut mieux que ça marche... Mais je partage quand même l'avis que ce n'est pas une machine pour une utilisation purement professionnelle, hors TPE/PME. Pour les autres, on ne table pas sur un budget de 1k€, le temps de faire une calibration et le budget y est passé en salaire... L'autre extrême c'est une fortus entre 100 et 250k€ et des bobines de 1.5kg à 400€. Quand tu es dans un bureau d'étude avec une dizaine d'ingé mécano, t'en as 1 ou 2 qui est formé à l'utilisation de la machine, les autres ça ne les intéresse même pas, ils veulent juste des pièces aux côtes et vite. Personnellement, mais parce que je suis un amoureux de cette technologie, je préférerais avoir 100 Prusa qu'une fortus (bon 3 ou 4 suffirait pour le bureau ). Pour résumer, c'est surtout une question de besoin vs budget disponible (incluant le temps "perdu" à la maintenance).1 point

-

Salut Je m'incruste sur ce topic, juste pour partager l'expérience que j'ai eu avec les Prusa i3 MK2S et MK3 lors du mission pro qui a duré un peu plus d'un mois... je voulais dire tout simplement que quand on parle de ces machines les premiers mots qui me viennent à l’esprit c'est Amour lol et Machines de guerres lol....c'était une expérience formidable. rien à dire sur ces machines aucune déceptions sur un print, si j'ai repris une Creality y'a deux semaines c'est simplement pour des raisons budgétaires...en ce qui concerne l'ABS ce n'est pas le fait qu'elle soit fermé qui va vous protéger de sa nocivité lors du print.. Bref tout sa pour dire, je pense que @serano33 ne doit pas parler des mêmes i3 que @Djam lol l'original By Joseph Prusa des imprimantes qui marquent l'esprit lol Cordialement1 point

-

Fake news !!! Du moins, ton message manque de précision: Le PLA imprimé ne craint pas l'humidité Concernant la solidité, je ne suis pas mécontent de mes grilles de caniveau. Là, où je rejoins @Locouarn, c'est sur la difficulté d'avoir une pièce en PLA qui soit parfaitement étanche. J'ai imprimé un arrosoir qui était fonctionnel au début puis au bout de quelques semaines s'est mis à fuir. EDIT @c35000 je te suggère d'aller lire ces 2 messages :1 point

-

1 point

-

1 point

-

Y'a bien >>> ça <<<< mais ta fille risque de pas le trouver très drôle (je sors, je sors, je suis déjà LOIN)1 point

-

En envoyant un M500 . Si le firmware a été paramétré pour alors les valeurs sont sauvegardées en EEPROM (ça ne fonctionne pas sur ma CR10 mais peut-être sur une CR10S). Si ça ne fonctionne pas, comme tu possèdes une CR10S, en flashant le firmware idoine avec tes nouvelles valeurs pour le pas de ton extrudeur.1 point

-

C'est généralement le signe que la première couche n'est pas assez écrasée (buse encore trop haute par rapport au plateau). Cette première couche c'est la base de toute la pièce donc comme pour une maison si les fondations ne sont pas stables alors le premier loup qui passe et souffle dessus fera tout s'effondrer1 point

-

Pour les filaments PLA chargés en matière (bois, métal,...) comme l'a dit @Bosco2509 c'est abrasif (les filaments fluorescents, le sont aussi) et va donc user plus rapidement ta buse. Pour ces types de filaments, il est recommandé d'utiliser une buse de diamètre plus gros (0,5 ou 0,6). J'ai du ICE PLA Wood et pour l'utiliser correctement, j'ai dû réduire la vitesse d'impression à 50mm/s, température de 220 puis 215, lit à 60. Et comme l'a fait remarqué Bosco, ma buse de 0,5 n'est utilisée (en fait c'est une tête complète ) que pour ces filaments chargés. Les particules de matières ont une fâcheuse tendance à obstruer les conduits (PTFE, heatbreak, buse).1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

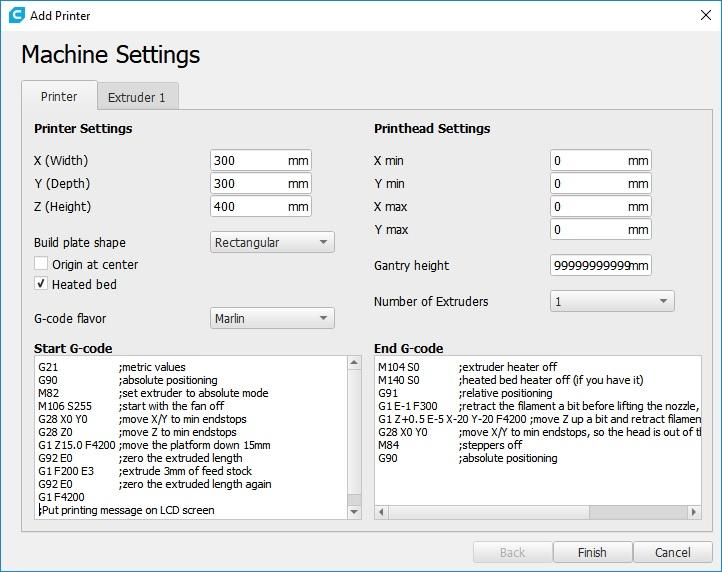

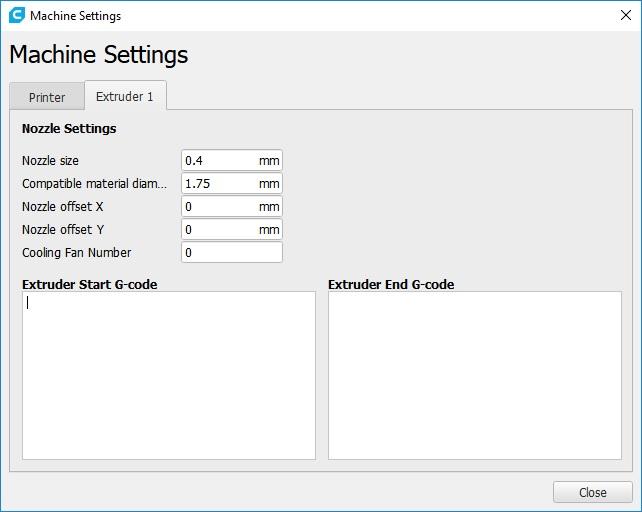

Nous allons maintenant passer au calibrage de l'imprimante pour améliorer la qualité et le bon fonctionnement de celle-ci Calibrage de l'extrudeur La quantité de filament poussé dans la tête d'impression est réglée par l'extrudeur (la petite molette crantée qui pousse le fil dans le tube transparent) Un sujet est consacré à cela ICI En résumé Allez dans le menu "More" Allez dans le menu "Settings" Et appuyez sur la flèche de droite jusqu'à trouver "E (Steps/mm)" Notez la valeur (exemple : 98) Sur votre filament mesurez entre l'entrée du capteur de fil et le rouleau 15 cm (150mm ^^) à l'aide d'un pied à coulisse ou d'un réglet Faite une petite marque avec un feutre ou mettez un bout de scotch Dans le menu "Extrude" faite chauffez votre tête comme vue précédemment à 205/210° Réglez votre "pas" sur 10 en appuyant plusieurs fois sur la règle en haut à droite Appuyez 10 fois sur +E au dessus du mot "Jog" (Du fil va sortir de votre tête et la roue dentée vas tourner, attendez qu'elle ai finit entre chaque pression sur +E pour ne pas en rater une ) Reprenez la mesure entre l'entrée du capteur de fil et votre marque Il suffit maintenant de faire une règle de 3. Exemple : Step du E : 98 Valeur mesurée : 58 mm Valeur attendu : 50 mm Calcul : ((150-valeur attendu)*Step du E)/(150-Valeur mesurée) = Nouveau Step du E dans notre exemple : ((150-50)*98)/(150-58) = 106,5 Retournez dans le menu "More" -> "Settings" -> "E (Steps/mm)" et après avoir mis en surbrillance ce dernier en cliquant dessus cliquez sur le bouton "marteau" Vous pouvez maintenant renseigner la nouvelle valeur en essayant d’être au plus proche. Refaite un essaie et recommencez les mesures pour obtenir quelque chose de correct et le plus proche possible de la valeur attendue. Conseils C'est long et pas super amusant, mais c'est important ne négligez pas cette étape De plus au début, ce n'est pas simple d'obtenir le bon "pas" exact... L'idée étant d'avoir la meilleur valeur possible. Dites vous que de toutes façon il y aura des variations avec les réglages de Flow et de Température que l'on verra plus tard. Réglage de CURA Avant d'imprimer ses premières pièces de test (ou autres) il va falloir les "slicer". Il existe de nombreux logiciel qui permettent de le faire, je n'aborderais que celui que je connais c'est à dire ULTIMAKER CURA que vous pouvez télécharger ICI Une version 15.04.3 de Cura est présente sur la carte SD d'origine ainsi qu'un profile pour la U20. Certain ont eu des soucis avec la version 3.5.0 et personnellement j'utilise la version 3.6.0 sans problème. Après l'installation (basique à base de "Je suis d'accord avec les CGV" et de "Suivant, Suivant, Suivant") vous pourrez lancer le logiciel Au premier Lancement le logiciel vous demandera d'ajouter une imprimante, sélectionnez "Custom" et indiquez le nom de votre imprimante dans "Printer Name" Vous arriverez dans les Settings de votre imprimante, dans l'onglet "Printer" voici ce qu'il faut mettre : Voici le Start G-code : G21 ;metric values G90 ;absolute positioning M82 ;set extruder to absolute mode M106 S255 ;start with the fan off G28 X0 Y0 ;move X/Y to min endstops G28 Z0 ;move Z to min endstops G1 Z15.0 F4200 ;move the platform down 15mm G92 E0 ;zero the extruded length G1 F200 E3 ;extrude 3mm of feed stock G92 E0 ;zero the extruded length again G1 F4200 ;Put printing message on LCD screen M117 Printing... et le End G-code : M104 S0 ;extruder heater off M140 S0 ;heated bed heater off (if you have it) G91 ;relative positioning G1 E-1 F300 ;retract the filament a bit before lifting the nozzle, to release some of the pressure G1 Z+0.5 E-5 X-20 Y-20 F4200 ;move Z up a bit and retract filament even more G28 X0 Y0 ;move X/Y to min endstops, so the head is out of the way M84 ;steppers off G90 ;absolute positioning (Issue directement des fichiers G-code de la carte SD d'origine ) Et dans l'onglet "Extruder 1" Voila, Cura est configuré Si vous voulez, pour plus de simplicité, vous pouvez allez dans les préférences de Cura et changer la langue en Français. Calibrage du Flow et Premiere impression d'un "Thin wall" Voila, vous allez maintenant pouvoir "Slicer" vos propres modèles 3D. Et on va commencer tout de suite avec un cube "Thin wall" Commencez par télécharger le "thin wall" correspondant à notre buse : 0.4 sur Thingiverse : https://www.thingiverse.com/thing:342198 dans le zip, et dans le répertoire "files" il y a un fichier nommé "0.4mm_Thin__Wall_calibration.stl", glissez le dans Cura En mode de configuration de l'impression "Recommandé", vous n'avez qu'à changer la "Hauteur de la couche" pour la mettre à 0.2 Passez en mode "Personnalisé" puis dans la partie "Rechercher..." tapez "Imprimer parois fines" et cochez la case (sinon, les mures seront trop fin et Cura décidera de ne pas les imprimer ) Insérez votre carte SD dans le lecteur USB et le Lecteur USB dans votre PC Cliquez sur "Préparer" Enregistrez le fichier sur le support amovible puis éjectez le. Il vous suffira ensuite de remettre la carte SD dans votre imprimante et de lancer l'impression. Bravo vous avez un magnifique Cube en thin wall Calibrage du flow Il reste maintenant à calibrer l'imprimante à l'aide de votre cube. Pour cela on va réutiliser la même méthode que pour l'extrudeur une règle de 3 Dans cura, passez en mode "Personnalisé" Allez dans l'onglet "Matériau" Puis cliquez sur l'engrenage pour afficher les differents paramètres et coché "Débit" (si ce n'est pas le cas) Mesurez (à l'aide d'un pied à coulisse, c'est ce qu'il y a de plus précis) l'épaisseur d'une paroi du cube (ATTENTION, le stl proposé possède 2 murs à 0.4 et 2 autres murs plus "aléatoires". Il faut bien sur mesurer les murs les plus fins.) Il suffit maintenant de faire une règle de 3. Exemple : Valeur du débit : 100% Valeur mesurée : 0.6 mm Valeur attendu : 0.4 mm (taille de la buse) Calcul : (valeur attendu*Valeur du débit)/Valeur mesurée = Nouvelle Valeur du débit dans notre exemple : (0.4*100)/0.6 = 67% Modifiez le Débit en conséquence Impression d'un cube XYZ On continue avec le Cube de calibrage pour régler les 3 autres Steps Commencez par télécharger Cube de calibrage sur Thingiverse : https://www.thingiverse.com/thing:1278865 dans le zip, et dans le répertoire "files" il y a un fichier nommé "xyzCalibration_cube.stl", glissez le dans Cura Insérez votre carte SD dans le lecteur USB et le Lecteur USB dans votre PC Cliquez sur "Préparer" Enregistrez le fichier sur le support amovible puis éjectez le. Il vous suffira ensuite de remettre la carte SD dans votre imprimante et de lancer l'impression. Bravo vous avez un magnifique Cube XYZ (ou pas ) Calibrage des axes XYZ Il reste maintenant à calibrer l'imprimante à l'aide de votre cube. Pour cela on continue les règles de 3 Retournez dans le menu "More" -> "Settings" -> "X (Steps/mm)" et après avoir mis en surbrillance ce dernier en cliquant dessus cliquez sur le bouton "marteau" Mesurez (à l'aide d'un pied à coulisse, c'est ce qu'il y a de plus précis) la largeur (attention : pas la hauteur) de la face avec le X Il suffit maintenant de faire une règle de 3. Exemple : Step du X : 80 Valeur mesurée : 22 mm Valeur attendu : 20 mm Calcul : (valeur attendu*Step du X)/Valeur mesurée = Nouveau Step du X dans notre exemple : (20*80)/22 = 72,8 Renseignez la nouvelle valeur du Steps de X et Sauvegardez. Refaite la même manipulation pour de Y et le Z Vous pourrez relancer une impression du cube pour Tester que les ajustements on bien fonctionné. Calibrage de la température d'impression Ce calibrage consiste simplement en l'impression d'une tour pour voir à quelle température il convient d'imprimer Commencez par télécharger la tour de @PrBifidus : U20_180-220_PLA_Temp_calibration (limité 195-210).gcode Insérez votre carte SD dans le lecteur USB et le Lecteur USB dans votre PC Copiez le fichier sur la carte SD puis éjectez la. Il vous suffira ensuite de remettre la carte SD dans votre imprimante et de lancer l'impression. A vous de voir qu'elle température semble donner le meilleur résultat pour le PLA testé Conseils Vous devez refaire ce calibrage pour chaque nouveau filament que vous installerez (chaque filament possède ses propres contraintes) Voila, nous avons maintenant calibré les parties les plus "importantes" de votre imprimante Félicitation1 point

-

Hey ! Ça fait quelques semaines que j'utilise le clone Trianglelabs du BMG et il fonctionne très bien. (Obligé de réduire le flow dans le slicer car il a tendance à sur-extruder). Je n'ai pas encore eu l'occasion de tester le flex mais j'ai un gros doute... Déjà au niveau de l’insertion du filament, je trouve qu'avec un filament classique c'est pas super évident alors avec du flexible... Et puis j'ai peur que le filament ai trop de liberté au niveau des pignons d'entrainement et finisse par "dérailler" comme souvent avec les extrudeur bowden... Bref quand j’aurais le temps je vais tester tout ça , comme ça on sera fixé1 point

-

Pour moi oui... c'est le choix que j'ai fait. En particulier: L'alimentation électrique de l' Ender 3 est de bas de gamme pour ne pas dire "potentiellement dangereuse" (risque réel de court-circuit, incendie,....du fait de l’absence de circuits de protection pour faire des économies) et ne correspond pas à nos critères de qualité européen. Creality a corrigé le tir avec une nouvelle alimentation dans la Ender 3 Pro, mais qui est plus chère. La CR-20 dispose de la carte mère v2.1 (comme la CR-10S) basée sur un chip type 2650 qui offre plus de mémoire flash (256Ko) et autorise plus facilement l'ajout de fonctionnalités dans Marlin et d'un bootloader; alors que l'Ender 3 utilise un chip de type 1248 qui ne dispose que de 128Ko de mémoire flash ce qui limite la possibilité d'évolution du firmware. La CR-20 est pré-assemblée. pour le reste les fonctionnalités sont comparables.1 point

-

Petite précision toute personnelle. La résistance du PLA est aussi proportionnelle à sa température d'impression, en effet, un PLA donné pour être imprimé à 200°C gardera sa souplesse et sa porosité si l'on respecte cette température. Si vous réalisez l'impression à 230° par exemple pour ce même PLA, il va y avoir cristallisation, le PLA va atteindre une fluidité importante et en refroidissant va durcir et devenir beaucoup plus homogène, on le constatera assez facilement d’ailleurs car il sera plus transparent. Ce deuxième cas de figure donne une pièce plus résistante (plus dure) mais aussi plus cassante, à contrario, la pièce est beaucoup moins sensible à l'humidité et sa porosité est minimum voir même nulle. Chez nous, on imprime nos têtes pour NEVA à 240° avec un PLA dont la température d'impression conseillée est entre 190° et 210°, la différence est frappante. Amitié Olivier1 point

-

Bonjour, Merci Jipee Personnellement je n'aime pas trop ce code, car il n'évite pas le clip ! Et à la fin, couper le chauffage de la buse risque de ne pas permettre la rétraction du filament, car chez moi l'alfawise n'autorise le fonctionnement de l'extrudeur que si la température de buse est d'au moins 180° de mémoire, avant il refuse de débiter ou rétracter le filament ! Enfin il n'y a pas de code permettant l'arrêt de la ventilation pour le refroidissement du filament ... Bref ce code, ne me semble pas parfait .0 points

-

Bonjour @snorky13 As-tu résolu ton problème ? De mon point de vue, vouloir calibrer les axes de ton imprimante via l'impression d'un cube est une méthode qui ne peut conduire qu'à un échec (je suis passé par là ) dans la mesure où : elle demande une grande précision de mesure (argument mineur) et, surtout, elle ne permet pas de différencier toutes les causes qui impactent la précision dimensionnelle : précision du déplacement sur les axes, calibration de l'extrudeur, écrasement de la (des) première(s) couche(s), et sur ou sous extrusion (quantité de matière extrudée non conforme à la quantité demandée par le slicer). Il vaut mieux procéder en différentes étapes (courroies correctement tendues et galets V-Slot sans jeu) : calibration du déplacement des axes Inutile de chercher la complication. Pour chaque axe, il suffit de mesurer (avec un réglet ou une règle numérique et une équerre) , pour des positions initiales et finales commandées espacées de 200 ou 250 mm, les distances qui séparent l'équipement mobile commandé d'un objet fixe. Ainsi, par exemple, pour l'axe X la distance qui sépare le bord droit chariot et le bord gauche du montant vertical droit de l'imprimante ou pour l'axe Z la distance qui sépare le bord supérieur du profilé support de l'axe Z et du plateau. Le déplacement réel est alors la différence entre les distances mesurées pour les positions finale et initiale d'un axe. La précision de ces mesures est assez aisément de l'ordre de 0,25 mm, soit une précision relative d'environ 1/1000, largement suffisante et du même ordre de grandeur qu'une mesure précise d'un cube. Il suffit ensuite d'ajuster les valeurs des steps par mm via la classique règle de 3 : distance commandée / distance mesurée x nombre steps par mm Ces valeurs doivent très peu s'écarter des valeurs d'usine (théoriques) à savoir pour une Tornado dans sa configuration standard : 80 pour les axes X et Y et 400 pour l'axe Z (je dirais que l'ajustement ne devrais pas dépasser +/- 1%) calibrer l'extrudeur Mettre la tête en chauffe. Une fois chaude, retirer le filament qui serait inséré entre l'extrudeur et la tête, puis démonter le tube PTFE en sortie d'extrudeur. Laisser la tête en chauffe. Ajuster le filament dans l'extrudeur pour que son extrémité coïncide avec un point fixe (la surface de sortie de l'extrudeur, par exemple) puis commander une extrusion de 200 ou 250 mm et mesurer la longueur réellement extrudée. L'ajustement de nombre de pas par mm extrudé se réalise comme pour les axes et doit rester proche de celle d'usine (400 pas/mm pour une Tornado). Puis, bien évidemment, retirer le filament qui a été déroulé par l'extrudeur, remonter le tube PTFE, réintroduire le filament jusqu'à la tête. Régler la distance entre la plateau et la buse (ainsi que le parallélisme du plateau avec les axes X et Y) A faire avec le plateau et la buse chauffés aux températures définies pour l'impression. Dans mon cas, je règle la distance plateau buse entre 0,15 et 0,20 mm. Régler le débit de matière extrudée Ce réglage a un impact fondamental sur la précision dimensionnelle des impressions. Mais il est, notamment, dépendant de la nature du matériau qui compose le filament (matière + additifs + ...), de la température d'extrusion choisie, de la vitesse d'impression désirée. C'est pourquoi les valeurs de ce réglage sont plutôt fixées dans le slicer via un profil spécifique au filament et aux conditions d'impression. Je procède ainsi (dans les conditions d'impression désirées) : Dans le Slicer (Cura, par exemple) chargement d'un parallélépipède de 30x30x15 mm, configuration du slicer pour imprimer seulement les cotés verticaux, réduits à 2 périmètres, (pas de dessous ni de dessus, pas de remplissage, impression des parois fines validée, largeur de ligne égale au diamètre de la buse). Tranchage puis impression. Mesure au micromètre de l'épaisseur réelle de chaque coté de l'objet (sur les quelques couches les plus hautes) En cas d'écart avec l'épaisseur attendue (2 x diamètre de la buse), calcul du débit corrigé = épaisseur attendue / moyenne des épaisseurs mesurées x débit fixé dans le slicer Puis fixer cette nouvelle valeur de débit dans le slicer, regénération du Gcode, impression, mesure Et ainsi de suite jusqu'à ce que l'épaisseur mesurée soit égale à l’épaisseur attendue à mieux que 0,01 mm près. Les débits ainsi ajustées se situent en général en 90% et 110%. L'effet de cet ajustement sur la précision dimensionnelle est bluffant : après ce réglage on a des précisions qui restent dans le dixième de mm. Par ailleurs l'effet est également très sensible sur la qualité d'impression. En espérant que cette méthode pourras t'aider. FG0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.1702124fe97d80846c058cc4baead788.jpg)