Classement

Contenu populaire

Contenu avec la plus haute réputation dans 22/01/2020 dans Messages

-

2 points

-

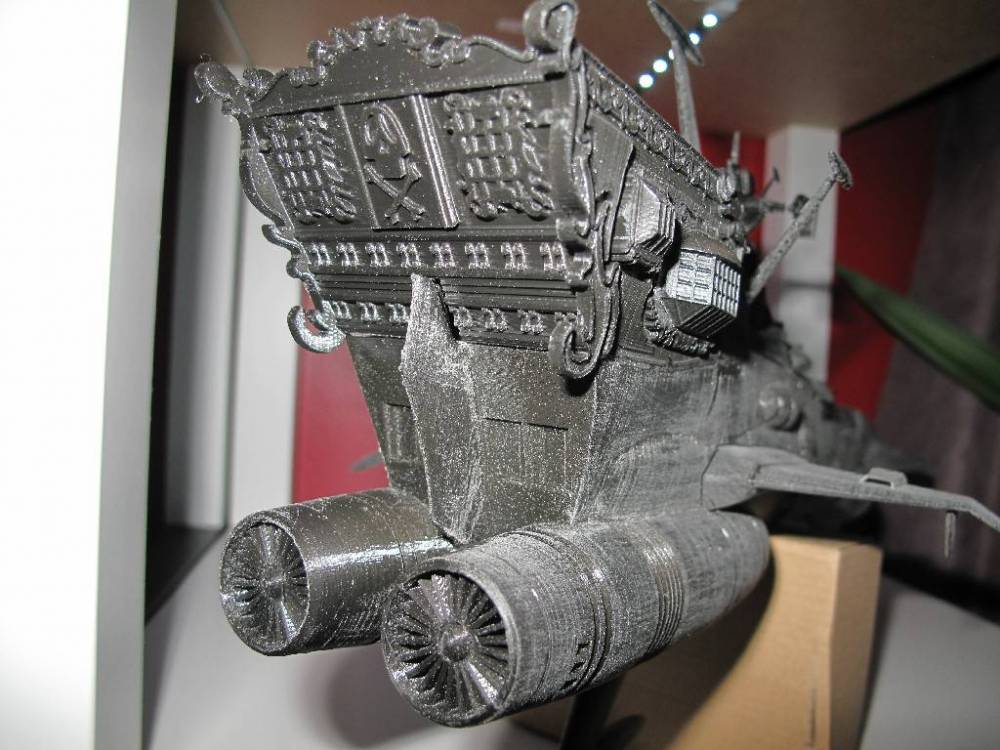

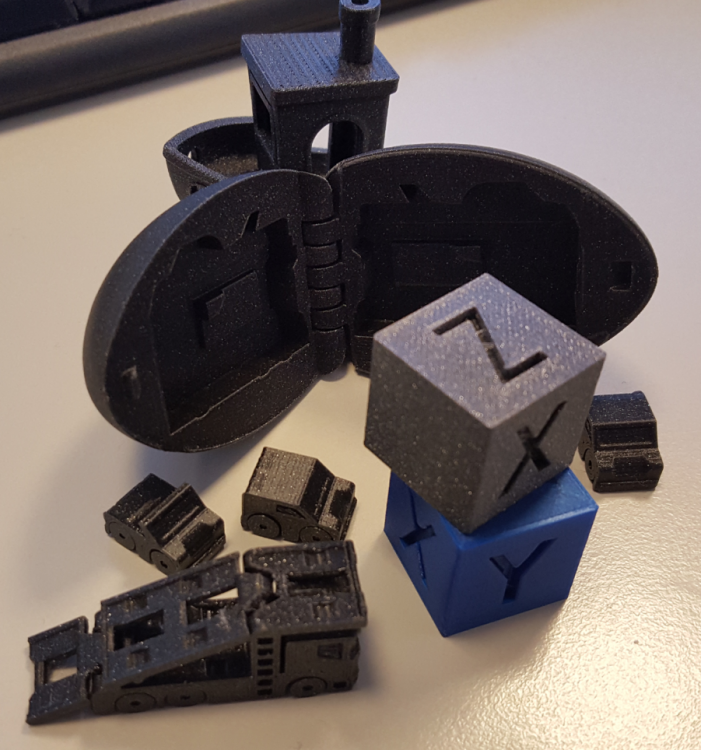

Je viens justement de démarrer les essais du RECYCL2 (2 parce qu'il est extrudé deux fois). D'ailleurs le noir n'est pas noir, mais plutôt Anthracite et pailleté, voir la couleur du cube comparée aux autres pièces en Prusament Galaxy Black : Je trouve le fil assez lisse et brillant (comme un PETG) comparé aux autres filaments PLA pailleté de chez Arianeplast. Il fait aussi pas mal de fil (aussi comme un PETG), mais ça il faut que je joue un peu plus sur les paramètres pour voir si je peux améliorer cet aspect, je n'ai passé que 150g de ce fil pour le moment. Mais c'est pas cher (surtout en 8kg), impec pour le tout venant et les prototypes. Mais de ce que m'a dit Jean-Marc, c'est un filament issu de ses chutes de production, donc filament connu et "frais". Je ne sais pas comment il traite les chutes reçues de l'extérieur, ni s'il les mélange avec ses chutes de prod, ou même du granulé neuf. Concernant les bobines, en effet leur "recyclage" n'est qu'une simple réutilisation. Quand je passe chez Arianeplast, je rapporte les miennes, et les bobines d'autres marques j'en fait des rangements pour les guirlandes, câbles etc... Mais a un moment je vais avoir plus de bobines que de cables. Pour le problème de la collecte, c'est un sujet qui a déjà été débattu, il n'y a malheureusement pas de solution universelle à l'heure actuelle. On pourrait toujours organiser une grande chaine, où chacun passe ses bobines vides et chutes à son voisin le plus proche, ou lors des événements de makers, jusqu'à arriver chez moi (j'habite à 15min de chez Arianeplast ) Le but étant évidement un coût minimum et une empreinte carbone minimale pour acheminer cette matière. Ce qu'il manque cependant, c'est un levier de motivation (bon d'achat, réduction, points cadeaux etc...), car pour le moment ça ne peut marcher qu'avec les quelques personnes qui veulent bien faire un effort altruiste pour le recyclage.2 points

-

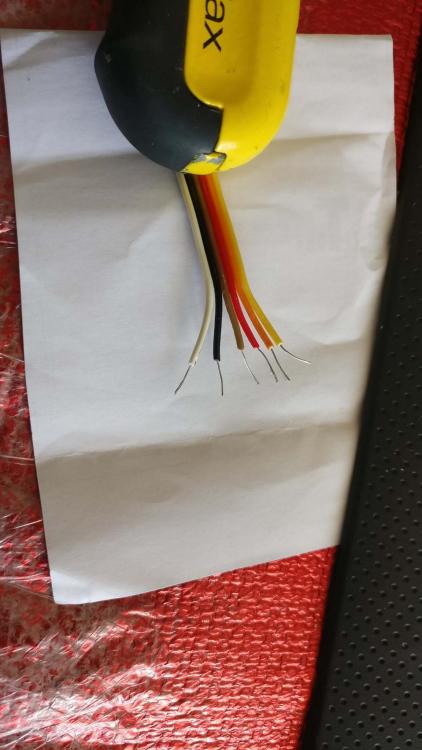

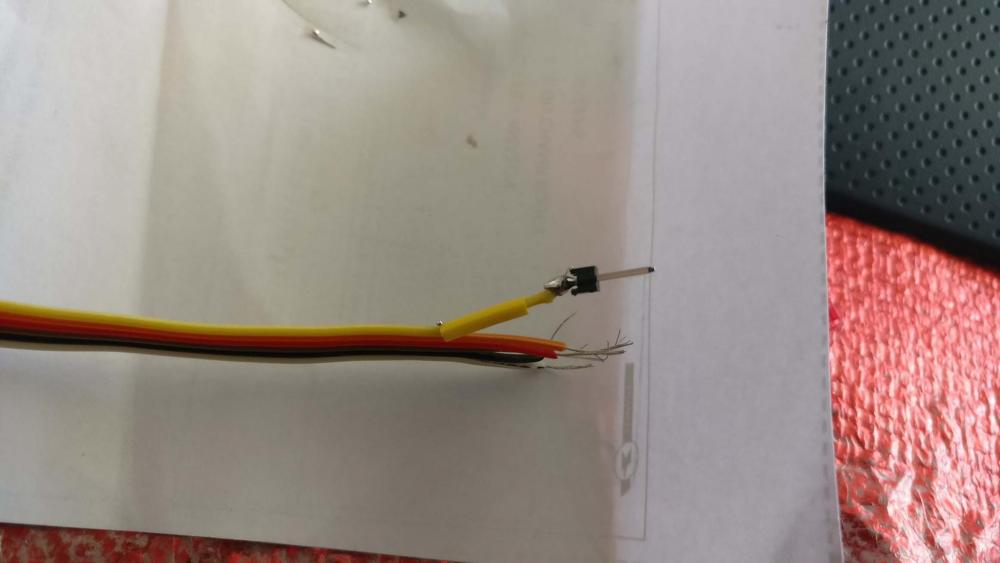

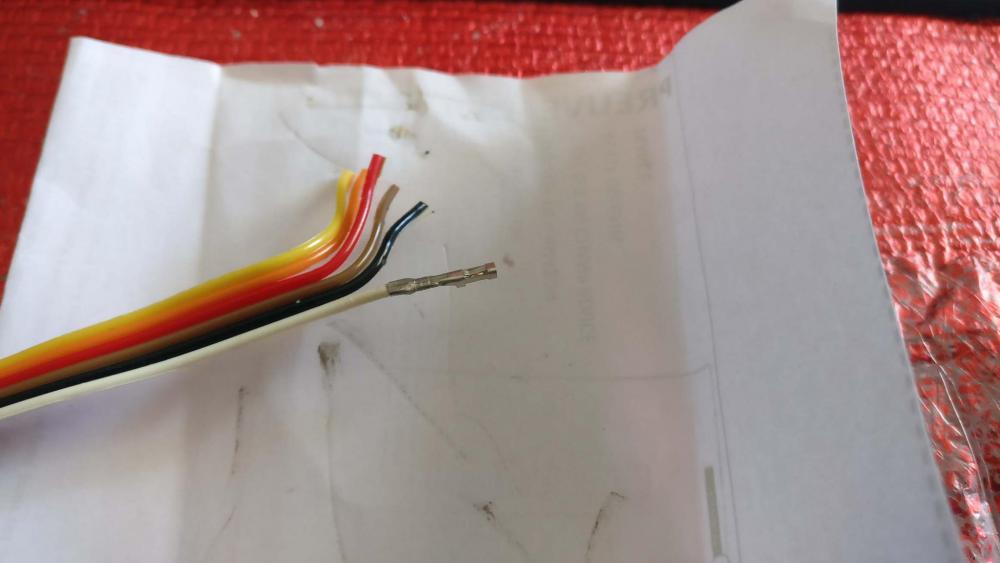

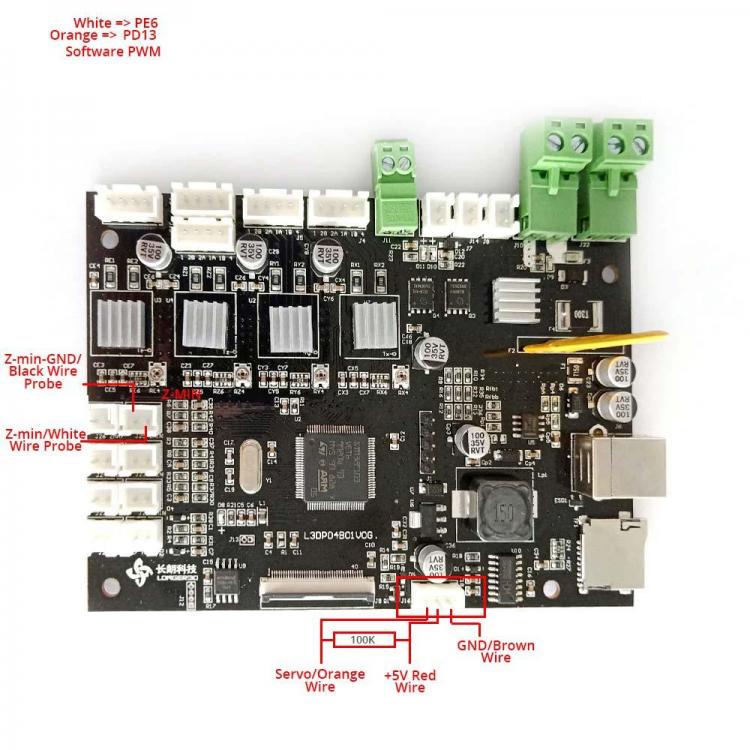

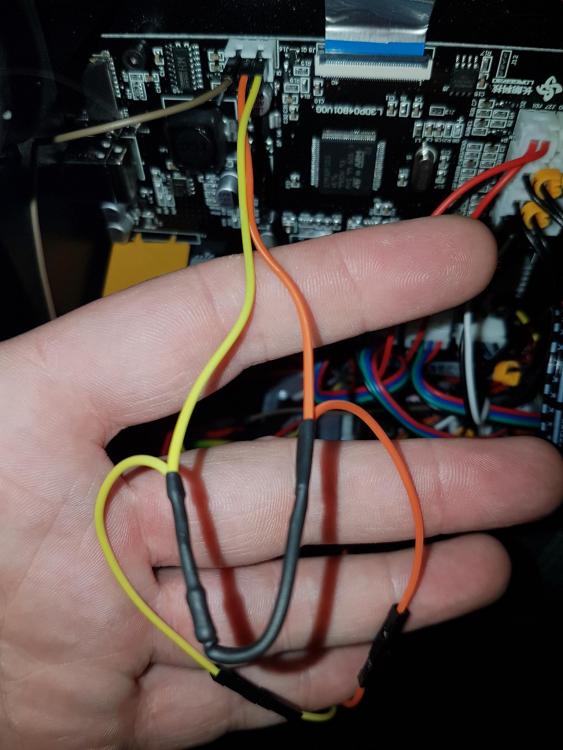

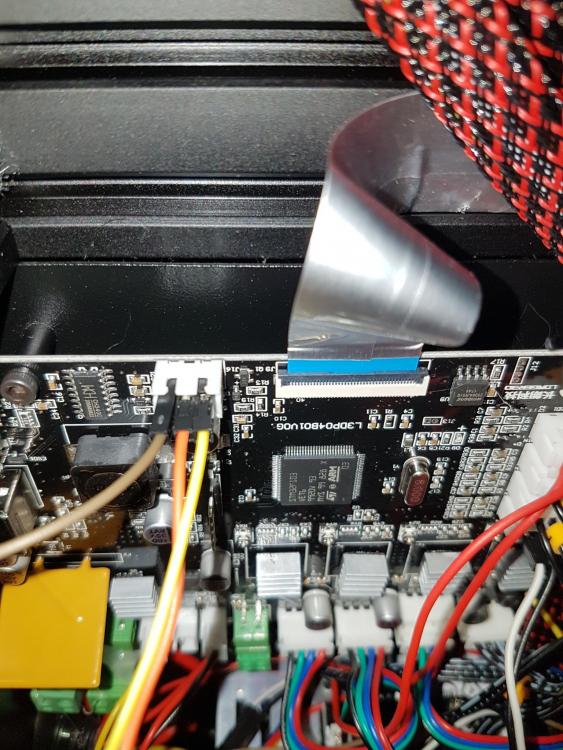

Tuto officiel pour installer un BLTouch ou un TouchMi sur Alfawise U20, U20Plus, U30, et Longuer3D équivalents ==================================================================== Mini tuto : Installation du TouchMi par @sensei73 ================================================================================ Installation du BL-Touch : Version 4.5 du 24/08/2019 (Update nouveau fichier .pins). De quoi ai-je besoin : Une carte-mère Alfawise orignale en version V0G. Que vous devrez identifier clairement. Mais si vous avez déjà flashé Marlin dessus, c'est que vous le savez ! Savoir déjà compiler et flasher Marlin sur une Alfawise. Avoir en mains, les dernières sources de Marlin pour Alfawise/Longuer3D. Un BL-Touch V3 original (ce tuto ne tiens pas compte des dysfonctionnements que vous pouvez rencontrer avec une copie) trouvable ici ou ici. Un peu de doc sur le BL-Touch (V3) Un Fang compatible (et oui sinon vous n'allez pas aller bien loin..). Il en existe déjà prêt à l'emploie pour ceux qui ont une hotend d'origine (MK8), une E3DV6, ou une AiO conçus par @deamoncrack et trouvables ici. Un fer à souder avec un peu d'étain. De la gaine thermorétractable. Une résistance de 1K ou 4.7k à 8.2k ohms de 1/4 de watt ou 1/2 watt pour "plus de sécurité". Inutile de prendre des résistances haute précision. Des fils types "dupont", d'une longueur raisonnable d'1,5m environ, trouvable ici. Il vous en faudra 5 sur la tresse uniquement. Vous pouvez prendre des versons avec les connecteurs duponts déjà montés dessus également. Pour ce qui suit, soit vous désirez faire votre propre rallonge de câbles, soit vous en achetez une directement. Si vous souhaitez faire la votre (version DIY), voici selon une méthode parmi d'autres, ce qu'il vous faut : Si vous souhaitez directement en acheter une, inutile de vous attarder sur cette partie du tuto. >>> On y va ! <<< Si vous avez choisi de faire votre rallonge DIY lire ce qui suit, sinon passez directement à la partie "Raccordements/connexions" : Si vous avez une carte-mère en version V0G : Si vous avez une carte-mère en version inférieur à V0G (V08, V07, V06 etc..) : Configuration Marlin 2-x Allez on passe enfin à la configuration ! Pour ne pas induire quiconque en erreur, je met ici uniquement les lignes de configurations qui nous intéressent. Si vous avez une AlfaWise U20, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Il est fortement recommandé de passer la variable #define GRID_MAX_POINTS_X à 5 minimum. En effet, une valeur inférieur peut entraîner des erreurs de prise en compte des données par G29, ou créer des "trous de précision" dans la matrice générée après un G29. Si vous avez une AlfaWise U30, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : Si vous avez une AlfaWise U20Plus, ET le fang E3DV6 de @deamoncrack, dans votre Configuration.h, il vous faudra modifier les lignes suivantes comme ceci : En effet, il est impossible de donner une configuration générique pour votre BL-Touch, étant donné que les données de positionnements/décalages changeront selon le fang/support utilisé ainsi que la taille de votre plateau. Il vous faudra personnaliser ces données selon le fang/support utilisé. On passe à la configuration du fichier \pins\stm32\pins_LONGER3D_LK.h Si vous avez une carte-mère V0G, modèle de machine U20, U20+, U30 : Si vous avez une carte-mère de version inférieur à V0G, (V08, V07, V06 etc..) modèle de machine U20, U20+, U30 : Et on compile Marlin ! Tests Avant toute utilisation du BL-Touch sur votre machine, il vous faudra d'abord faire un home complet XYZ. Vous pouvez ensuite effectuer un G29, en prenant soin de positionner votre tête au centre du plateau au préalable. En cas de problème pour vérifier les offsets, cela vous évitera d’abîmer votre matériel. Il vous faudra également définir vous même le Z_OFFSET ( et non pas le ZPROBE_OFFSET). Voir mini tuto. Nous ne détaillerons pas ici l'utilisation du BL-Touch et sa configuration. Internet regorge déjà d'informations ! GCode de démarrage : Mini tuto Z-Offset pour BL-Touch ENJOY ! Cliquez sur le petit bouton merci, ça fera du bien à tous les participants !1 point

-

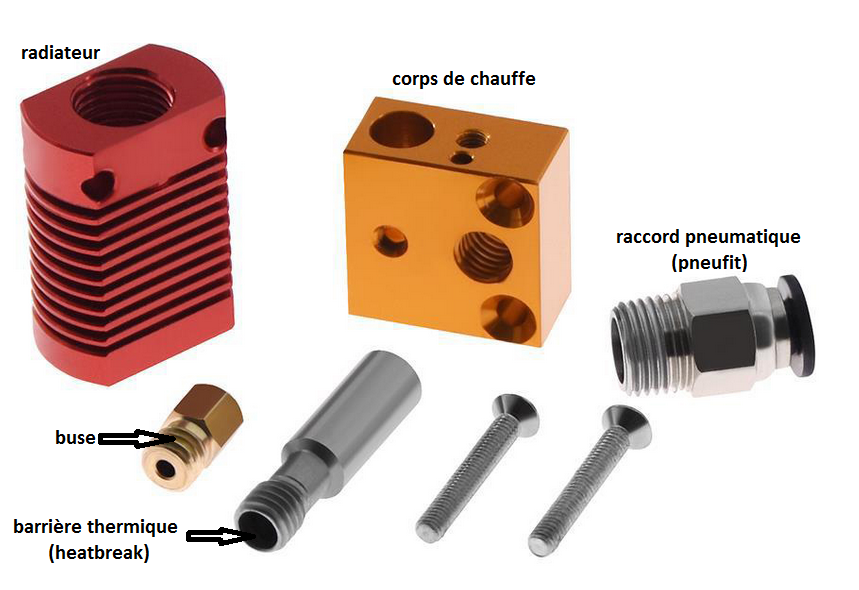

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Suite à une discussion avec un membre du forum, j'ai eu vent qu'Ariane Plast recyclait les chutes de PLA, je leur ai posé la question ne trouvant aucune indication sur leur site voici leur réponse : "Effectivement nous recyclons les chutes de PLA ( uniquement le PLA ) car je trouve dommage de créer une nouvelle pollution avec l'impression 3D . Les couleurs et les différentes marques peuvent être mélangées . Pas de scotch sous les pièces c'est important. Nous prenons en charge les frais de transport a partir d'un carton de 20kg . Nous pouvons également recycler nos bobines vides, les clients peuvent mélangé bobines et chutes dans le même colis." c'est vrai que 20kg ça fait beaucoup, mais ça valait le coup d'en parler et je trouve que c'est une très bonne démarche.... depuis le temps que je fais des essais ou que je jette des pièces, j'aurai sans doute pu leur envoyer quelques kilos1 point

-

Bonjour les makeuses/makers, J'ai investi dans un zimpure pour éviter de m'intoxiquer une seconde fois (avec du PLA) avec mon imprimante pendant la nuit. Par contre, je n'ai pas trouvé de tête d'aspiration compatible avec la X1 (Stock). Certains d'entre vous utilisent-ils zimpure et qui saurait me recommander une tête facile à utiliser ou à adapter, sachant que je débute complètement dans le domaine et dans la modélisation. Le site de zimpure : https://www.fr.zimple3d.com/zimpure/ Le projet final est de mettre l'imprimante en caisson dans une étagère et j'aspirerai l'ensemble du caisson, mais en attendant... et puis pour les matériaux les plus problématiques (déjà avec le PLA...) je garderai une tête d'aspiration au plus près de la buse. Sinon absolument ravi de cette imprimante ! Reste plus qu'a domestiquer les différentes phases. Modélisation, tranchange, impression.1 point

-

Ta courroie en X parait vraiment à l'envers sur ta photo regardes la photos de @LOLO710, la courroie a les dents qui sont vers le haut sur la partie basse. Je reste persuadé que ton ou tes problèmes proviennent d'un mauvais réglage matériel. N'hésites pas a nous faire des photos assez proches de ta tête d'impression, de l'axe X notamment au vu du décalage de ta tour cela donne l'impression que le problème vient du X (mais qui sait le Y et le Z ont pt aussi un problème a voir étape par étape d'ailleurs tu ne m'avais pas fait de photo de tes ressorts une fois que t'avais réussi a rapprocher le plateau afin de voir si ils sont assez contraints)1 point

-

1 point

-

Je ne suis pas un expert de la Ender 3, mais la courroie ne serait pas à l'envers ? Je vois les dents sur l'extérieur...1 point

-

1 point

-

1 point

-

1 point

-

C'est exactement ce que dis M420 (à condition que lors de la compilation l'option ENABLE_LEVELING_FADE_HEIGHT ait été activée ). Le site du Marlin est très bien fait car il indique pour chauqe commande G-code quellles options doivent être activées dans le Marlin lors de la compilation (par contre il n'est qu'en anglais ).1 point

-

1 point

-

Je plussoie pour leur github, lors de la sortie de la skr pro, il était remis à jour 2 ou 3 fois par semaine en fonction des trouvaille sur le github, celui de marlin et les interventions sur facebook. Ils ont plusieurs utilisateurs régulier très actif et très compétents qui font beaucoup d'interventions et BTT est très à l'écoute.1 point

-

Après c'est le domaine qui veut ça, le hardware est sans doute bien plus facile que le côté firmware, et comme ça évolue très vite et que c'est open source il faut aller vite dans la sortie des cartes pour pas se faire coupé l'herbe sous les pieds.1 point

-

Salut. Et bien en fait, les deux sont justes... Il s'agit d'inserts M3 (diamètre du filetage) de 4.2mm (diamètre externe) et de 3mm de long, soit insert M3x4.2x3... Voilà voilà...1 point

-

C'est ça Pour ta part, il est noir. Désolé pour t'avoir enduit d'erreur, le mien est blanc. Ainsi verrouillé vers l'exterieur, tu mets un p'tit Serflex (il doit bien t'en rester avec ceux fournis... ) dans l'espace entre la collerette large et le pneufit laiton Et change d'extrudeur dès que tu peux ainsi que ton tube PTFE et une chaussette silicone ( maintien la chaleur). Attention! Coupe tube PTFE indispensable pour une coupe perpendiculaire parfaite (étancheité) https://shop.compozan.com/89-extrudeur-mk8-v4-anti-blocage-filament-creality-alfawise-tevo-longer3d-tpu.html https://www.amazon.fr/s?k=capricorn&__mk_fr_FR=ÅMÅŽÕÑ&ref=nb_sb_noss_11 point

-

Petit retour après une quinzaine de jours depuis la mise en place de marlin1.1.9 Plusieurs prints de longue durée 6 à 9 h et d'autres plus petits, tous c'est passé sans problème plus d’arrêt du moteur de l’extrudeur1 point

-

Oui, j'y ai pensé, c'est pour ça que j'ai fais mon modèle avec un chanfrein au début (c'est un cache pour un disjoncteur), comme ça, le début, même avec la jupe, est suffisamment court pour être loin des pinces... Pinces que j'ai par ailleurs remplacé par des crochets de cadre : Ca tient mieux, et ça dépasse pas ! Trouvable chez mon magasin de bricolage préféré : Leroy Merlin ! XD https://www.leroymerlin.fr/v3/p/produits/lot-de-6-pinces-clip-3-6-mm-pour-sous-verre-le-crochet-francais-l-20-x-l-15-mm-e14001461251 point

-

Eh ben, si on commence à comparer nos différents attributs physiques, ça risque de déraper !1 point

-

On évite de le tenir à la main vu les températures sauf à vouloir se brûler donc si on veut maintenir celui-ci, on utilise une pince. En fait ça dépend des modèles de têtes. Certaines (les plus récentes, ça fait au moins 1 à 2 ans) sont munies d'un corps de chauffe dans lequel passent deux vis fixées sur le radiateur (on voit d'ailleurs leur passage sur la photo «terminologie» plus haut) : cela empêche la barrière thermique (heatbreak) de bouger (mais ces vis de fixation transmettent de la chaleur au radiateur ) Si ce n'est pas ton cas alors l'utilisation d'une pince becro pour tenir le corps de chauffe est nécessaire (placer les becs de la pince sur les côtés où il n'y a pas la thermistance et la cartouche de chauffe (pour ne pas les détériorer).1 point

-

Bon ben si je suis le seul à vouloir l'utiliser il ne me reste qu'à aller vers la section tuto de fusion 360 :)))1 point

-

Le "tuyau" à la sortie de l'extrudeur s'appelle un tube PTFE . Il se raccorde sur un pneufit. Tu pousses la bague blanche de son extremité vers lui même. Une fois le tube enfoncé jusqu'au bout, tu ressors cette bague vers l'exterieur (coté tube) et tu mets un tout petit serflex autour ( dans le creux) pour le verrouiller1 point

-

Tu es certain d'une bonne fluidité de mouvement sur ta tige de l'axe Z... ? Sinon on peut aussi imaginer un "point dur" sur la partie basse de ton Z... Je me rappelle avoir passé un temps conséquent (je suis psycho maniaque ) pour que mes 3 axes coulisses comme papa dans maman ( imprimante hors tension bien sur !) j'avais procedé sur Z sans la vis au départ en serrant (tout juste) mes excentriques comme il faut (protéger ton bed , sinon dans la manip ton portique (buse) peut soudainement venir l'embrasser avec passion! Ensuite j'ai monté l'axe Z ( bien l'enfoncer dans le coupleur) en lui mettant une douce huile solide (magasins de bricolos) le long de la tige ( Nan, nan, on reste concentré ! ) et enfin serrer tout juste au contact, les deux vis qui se trouvent sur la platine du moteur Z, près de l'extrudeur. Sinon, ou as tu acheté ton imprimante ? Si c'est sur le sol gaulois, je n'hésiterai pas un instant pour appeler le shop en question pour t'apporter aussi de l'aide1 point

-

1 point

-

perso je prend du Ariane Plast, mais là je ne pense pas que le filament soit la source du problème, tu as des décalages sur les axes (surtout sur l'axe X)… contrôle la tension de tes courroies j'ai l'impression (sans jeu de mot ) qu'elles sautent de dents ou des pas..1 point

-

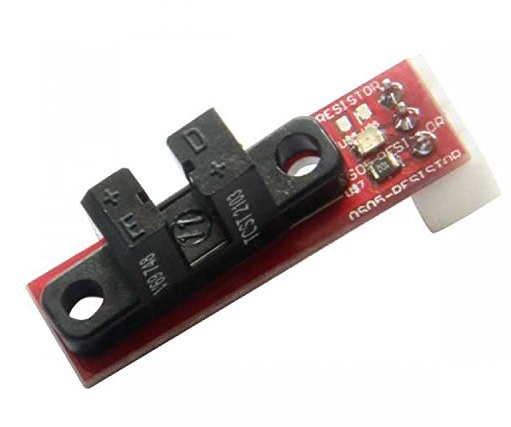

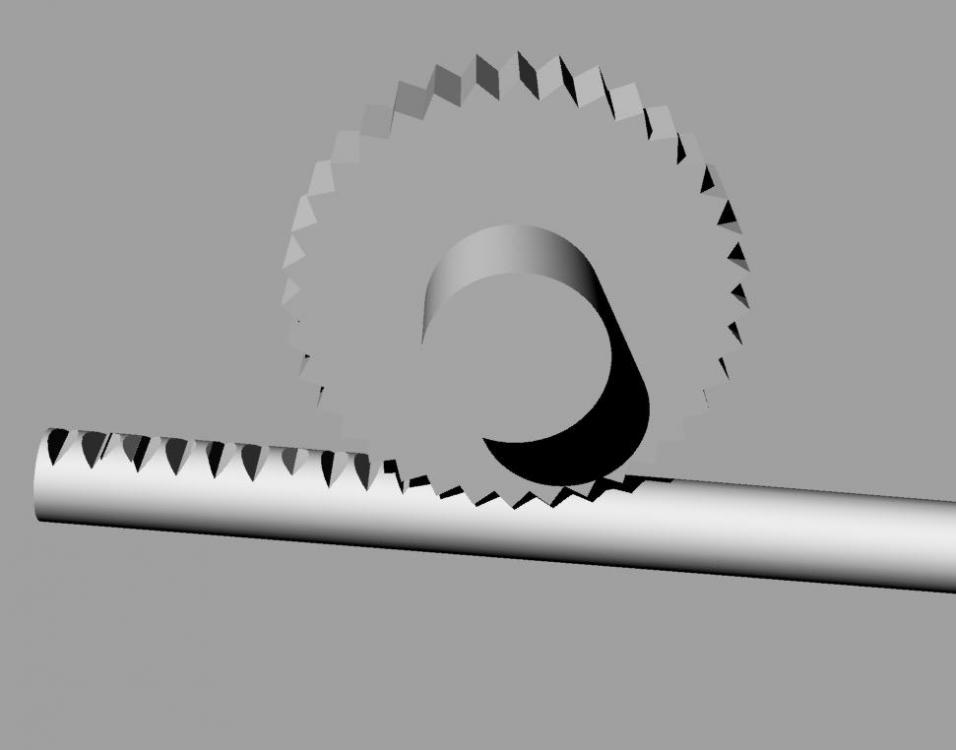

@Locouarn je te l'avais bien dit, que j'étais une teigne..... Y'a pas de quoi, je suis content de partager ce que j'aime. J'imagine qu'un capteur à fourche dans ce genre ça devrait marcher : Il suffirait, sur l'arrière du diviseur, de planter une goupille de 2mm dans une partie tournante, faire un petit carter qui maintiendrait le end-stop et protègerait de la poussière, et hop !1 point

-

J'ai publié ici un tuto pour utiliser le bed mesh leveling manuel : Si vous n'avez pas le bon firmware, flashez votre U30Pro avec le fichier .hex que j'ai donné au début de ce topic. Pour flasher, utilisez simplement ce logiciel : http://www.hobbytronics.co.uk/arduino-xloader il faut sélectionner le device Atmega Méga 2560.1 point

-

Pour signaler une petite erreur dans la présentation de la Mega X : les premières mega ont un plateau de 210x210, la version X propose 300x300 Ce sera sans doute une bonne machine (structure rigide de la mega, extrudeur de la chiron, rail centrale pour le plateau...).1 point

-

1 point

-

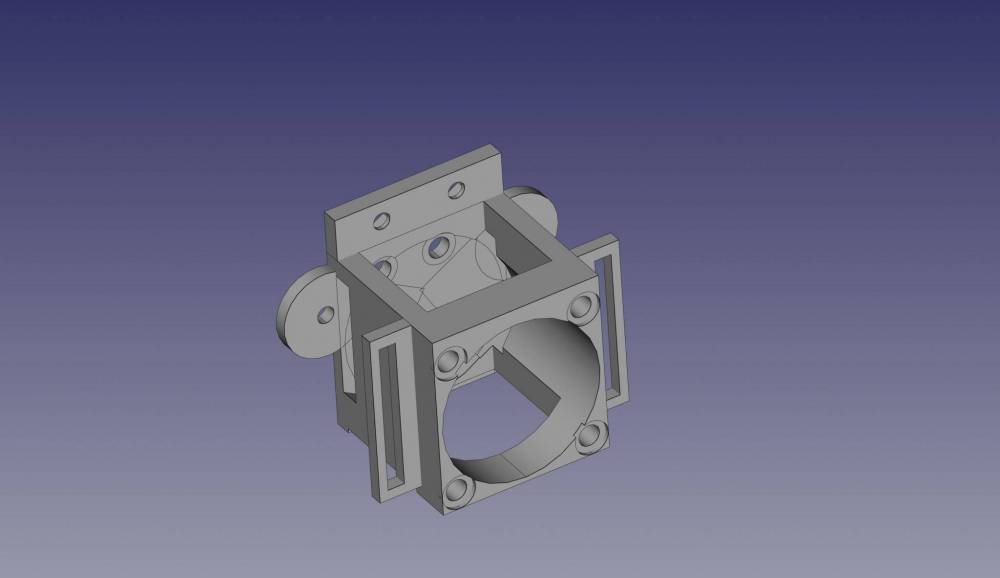

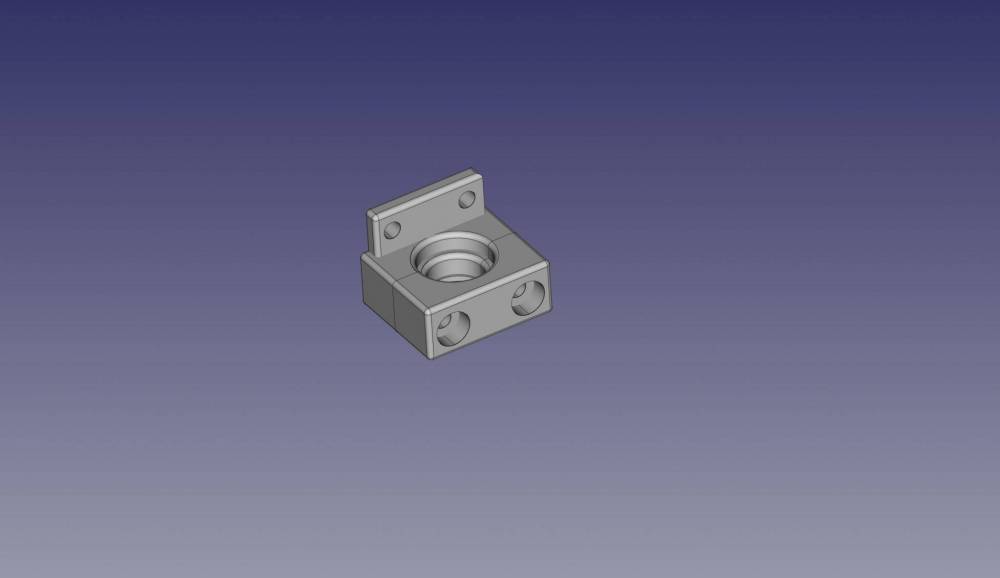

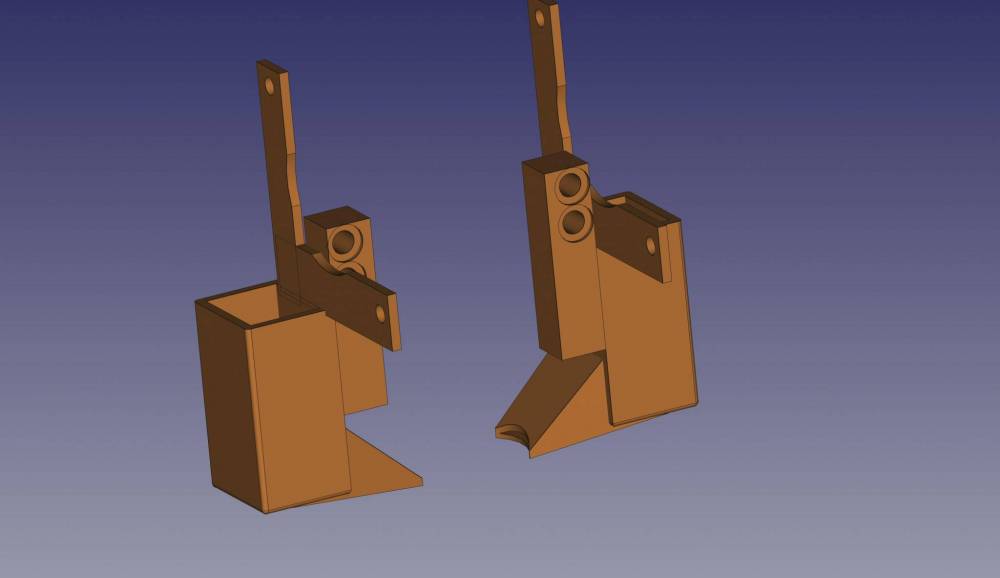

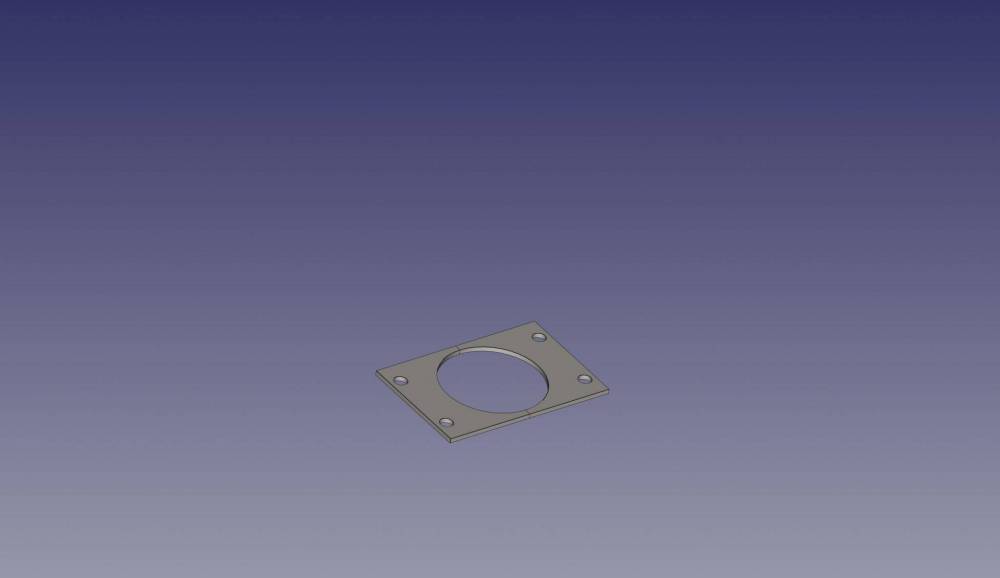

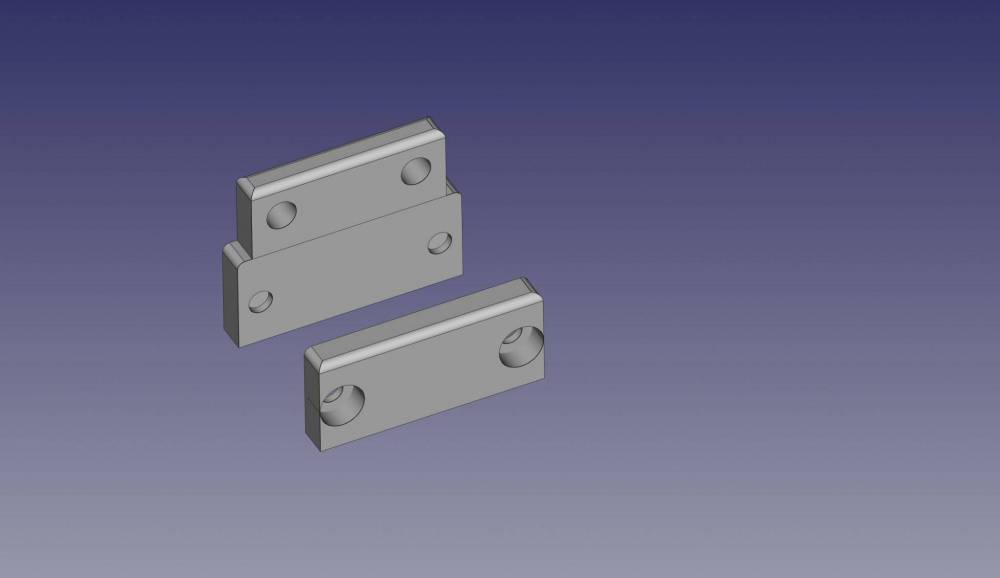

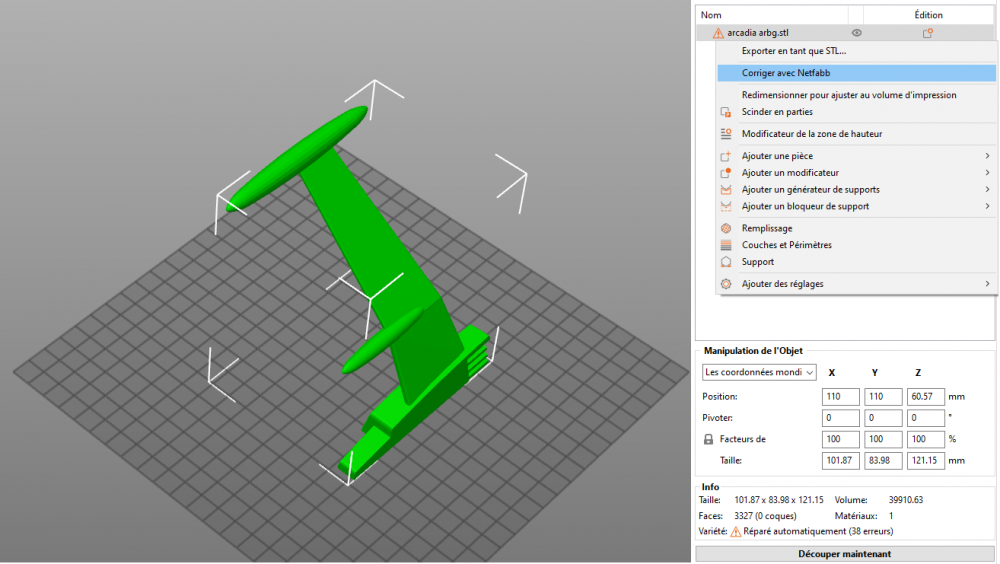

Bon j'ai un peu évolué hier et aujourd'hui en refaisant un "petsfang" complet, et en faisant les adaptations nécessaire pour qu'il soit aussi bien utilisable avec une e3dv6, avec un bloc volcano ou classique, et une tête d'impression 2 en 1, idem bloc volcano ou classique. Les fangs sont pas géniaux du à mon manque de compétences en 3D mais ça devrait faire le taf, à voir ensuite si ils se retrouvent pas trop près de la tête. blocfang.stl fangdroit.stl fanggauche.stl maintien1.stl maintien2.stl cachefang.stl cache2en1.stl maintien2en1A.stl maintien2en1B.stl chariot X.stl1 point

-

Bonjour, J'ai fait un support qui s’adapte a l'intérieur du boitier plus le support écran, si tu les veux je pense pas que l'on puisse faire une pièce jointe ici, sinon je te contacte demain pour les mettre sur Github, mais si je peux te conseiller une MKS Gen L est impeccable pour cette application. Serge1 point

-

Pas faux MAIS il a des progrès à faire en mathématiques : une fois son Zoffset trouvé il dit de ne pas oublier l'épaisseur de papier (0,1mm) et dans son calcul il utilise 0,01 . Une vidéo de plus de 6 minutes pour une suite de commandes qui même pour un lecteur lent nécessite moins de 3 minutes (en relisant).1 point

-

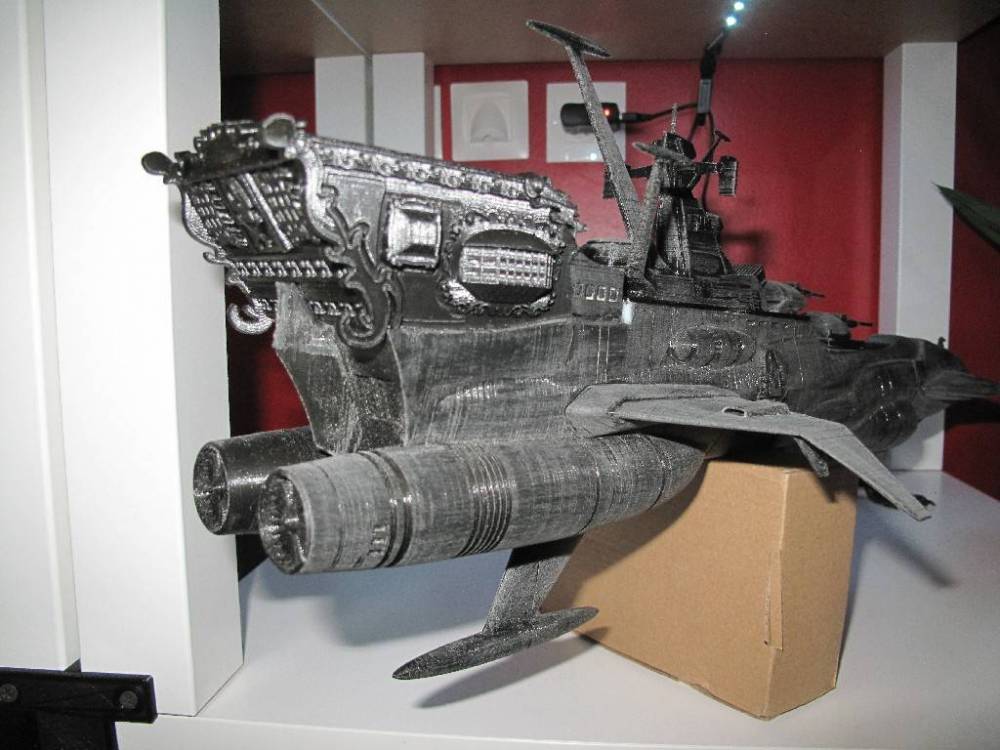

@razor Merci! Le jour ou la qualité mes impressions arriveront au chevilles des tiennes ca sera encore mieux! @Zeldor Merci ! Content que ca t'es fait sourire ! Internet facilite tellement l'apprentissage de plein de sujets . Plus besoin d'aller à la bibliothèque ou acheter des livres/revues spécialisées pour avoir une piste pour résoudre un problème, tout est a porté de main instantanément . Je suis tellement reconnaissant des gens qui prennent du temps pour créer des tutoriaux et a aider les gens sur internet !1 point

-

fran6p je n'aime pas porter un jugement sur quelqu'un mais je vais faire une exception pour toi : j'adore ton bon sens et la modération de tes interventions.1 point

-

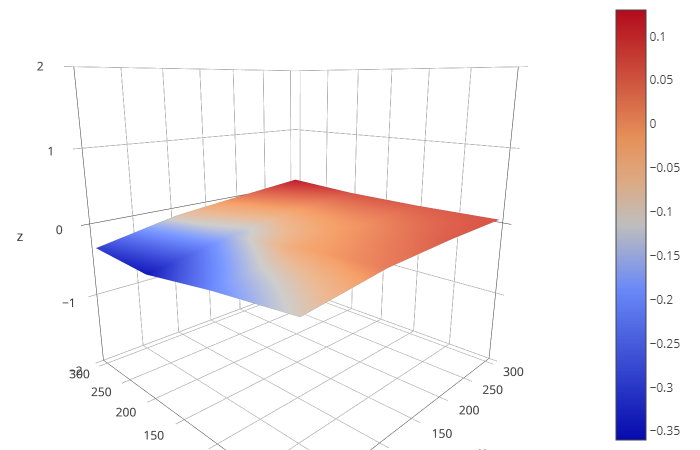

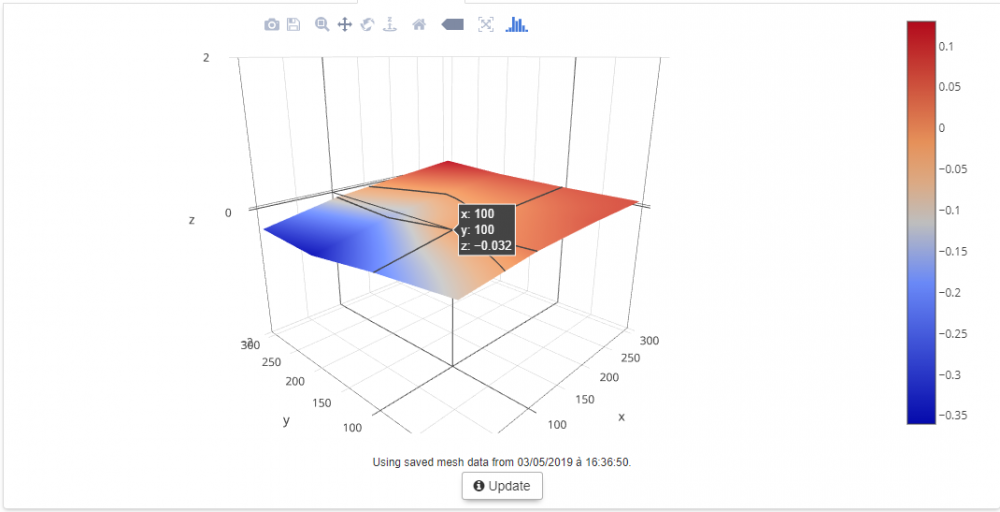

Bon, il est temps que je prenne 5 minutes pour faire un post qui explique ça clairement. Avant tout : le mesh bed leveling manuel permet de faire enregistrer dans la mémoire de l'imprimante la topologie du plateau. L'idée est le même qu'avec un BLTouch (ou 3DTouch) sauf qu'ici la procédure de mesure est faite manuellement. Pour pouvoir la réaliser, vous avez besoin : D'une imprimante sous marlin avec l'option MESH_BED_LEVELING activée dans le firmware. (Sinon va falloir recompiler le firmware et reflasher). D'un ordinateur avec un port USB connecté à l'imprimante. D'une feuille de papier. Une fois l'imprimante allumé et connecté en USB à l'ordinateur, téléchargez et exécutez le logiciel Termite. Une fois démarré, vous cliquez sur le bouton "settings" puis mettez le "baud rate" sur 115200. Ne touchez pas au reste sauf si vous savez ce que vous faites. Puis cliquez sur "OK". Puis appuyez sur le bouton a gauche pour vous connecter. Vous devriez voir ecrit sur le bouton "COMX 115200 bps, 8N1, no handshake". Si ca ne fonctionne pas, c'est certainement que le nom du "port" n'est pas le bon. Sélectionnez en un autre dans les settings. Si la liste "Port" est vide, vérifiez la connexion USB avec votre imprimante. Ok, maintenant, on va pouvoir taper les commandes G29 - Bed Leveling (Manual). D'abord, on commence par taper la commande "G29 S0" pour vérifier que le MBL (Mesh Bed Leveling) est activé. Ensuite on tape la commande "G29 S1". Là, l'imprimante va faire un home XYZ puis se positionner à un 1er point. Avec l’écran de l'imprimante, jouez sur le Z par pas de 0.1mm pour faire gratter la buse contre la feuille de papier posé sur le plateau. Une fois que vous êtes satisfait, tapez la commande "G29 S2". La buse va aller se positionner au point suivant. Recommencez à jouer avec Z par pas de 0.1mm jusqu’à ce que la buse gratte contre la feuille de papier posé sur le plateau. Recommencez avec la commande "G29 S2" jusqu'a ce que vous soyez arrivé à l'autre extrémité du plateau. Quand c'est terminé, tapez la commande "M500" pour enregistrer dans la mémoire de l'imprimante les nouveaux paramètres du MBL. Vous pouvez également retaper la commande "G29 S0" pour afficher les paramètres enregistrés. Vous devriez voir une sorte de tableau qui ressemble à ça : Copiez ce tableau, et collez le dans le champ texte de ce site : http://lokspace.eu/3d-printer-auto-bed-leveling-mesh-visualizer/ Il vous permettra de voir en 3D la planéité de votre plateau. Maintenant, ajoutez la commande "M420 S" à la fin de votre GCODE de démarrage pour demander à l'imprimante d'activer son MBL puis lancez une impression. Have fun1 point

-

Salut, Oui le Bltouch/firmware te rattrape l'ensemble des défauts du bed et fait une extrapolation entre les points pour déterminer le profil du bed a utiliser. Sur ma CR10S5 j'utilise le "AUTO_BED_LEVELING_BILINEAR" de mémoire avec 5 points de mesure par axe (donc un mesh de 25 points au total). Lorsque j'utilise du PETG je dois également chauffer le bed a 100°C et j'ai une déformation au centre de 6mm par rapport aux côtés. Le BLtouch me rattrape tout ca et j'ai une première couche bonne. Je crois me souvenir avoir eu des soucis avec "#define ENABLE_LEVELING_FADE_HEIGHT". C'est comme si le mesh bed n'était pas pris en compte quand cette option était activée. Il faudra que je regarde ce soir et au besoin je pourrai t'envoyer mon fichier configuration.h ps: Ton ami peut, si pas déja fait, utiliser le BLtouch pour faire son homing en Z au centre du bed (donc plus besoin de endstop en Z) avec Z_safe_homing et aligner l'axe des X à l'horizontal avec "#define Z_STEPPER_AUTO_ALIGN" (plus de problème de synchro entre les moteurs Z) si les moteurs des Z sont commandés par 2 steppers distincts. Pour les trés grand bed je resterai sur la même solution, un palpage mécanique de la surface. Cdt LC ps2: quelques pistes pour la tres grande imprimante. https://www.reddit.com/r/3Dprinting/comments/e3yd06/my_custom_big_printers_first_appropriatelysized/1 point

-

1 point

-

Non. La base magnétique, une fois collée sur le lit, normalement on ne l'enlève pas. La tôle avec son PEI, c'est elle qu'on enlève pour accélérer son refroidissement et décoller ensuite la pièce par légères flexions de la fine tôle. J'espère simplement pour toi que ton lit chauffant est bien plan. La base magnétique à coller sur celui-ci reprendra les défauts du plateau s'il en a. La fine tôle en acier elle aussi épousera par magnétisme sa base. Tous ceux qui mettent un verre ou un miroir sur leur plateau chauffant c'est pour «rattraper» les défauts de non planéité de la majorité des lits chauffants. Le nivellement de ton plateau devra être effectué comme avec ton ancienne vitre et un système type TouchMI ou BLTouch permettra de «compenser» les défauts de non planéité.1 point

-

Salut, Juste pour dire que j'ai eu aussi quelques problèmes avec ma QQ-S après 4-5 impression sans défauts voilà qu'elle se met a aller dans tout les sens donc je stop direct je refait un auto leveling et là elle ne veut rien savoir c'est pareil ! donc je fait un leveling manuel et ensuite je regarde le résultat ; elle ne veut plus rien savoir et elle imprime mais à 25cm de hauteur et plus moyen de faire un leveling... juste pour dire que tu n'es pas le seul qui a des probs avec ton imprimante FLSun bon courage !!!1 point

-

Tu as tout démonté et remonté comme préconisé dans la procédure de @Titi78 : Parce que là pour t'aider ça devient compliqué1 point

-

Salut, Je dispose de 2 cr10s pro, une pour moi tout seul et une seconde au boulot. Je peux,après les quelques modifs apportées à l'une comparer avec l'autre. Les impressions doivent être parfaites pour nos clients, l' à peu près n'existe pas. La syncro Z par courroie apporte une sécurité au boulot lorsque les sauvages l'utilisent : l'axe X est verouillé. Après avoir decté un petit defaut , ghosting,wobbling?? sur l'axe Z j'ai enlevé les supports supérieurs des vis trapézoidales et dessiné sur mesure un nouveau support. C'était un peu pénible car tout devait être dessiné,imprimé et reglé au 1/10 de mm. Ensuite, c'est une bonne heure de réglage , l'axe Z doit pouvoir se déplacer sans aucune contrainte sur 400 mm de hauteur. Le résultat est assez spectaculaire,j'avais deja posté une photo des cubes. Cette modif est un plus sur mon imprimante ( car ce n'est pas la seule petite modification ) ,et les améliorations ne le seront peut-être pas sur un modèle similaire. Mais tout est dit avec justesse ici https://www.lesimprimantes3d.fr/forum/topic/25751-creality-cr-10-s-pro-v2/?do=findComment&comment=324296 Ajouter des antibacklash , des coupleurs souples ou je ne sais quoi parceque c'est la derniere video 'Creality cr10-s Pro Mods' placée sur Youtube ne servira à rien si on ne connait pas les possibilités et limitations de la conception 3D du slicer et de l'imprimante . Un mauvais stl, un mauvais slice et une imprimante mal entretenue donneront toujours une impression de pietre qualité.1 point

-

Rapide retour... Voici pour ceux qui souhaiterais ce lancer : Instructions de Montage et Calibration.pdf Il s'agit de toutes les instructions pour le montage, le réglage (en fonction des modèles), et les étapes de calibration et de numérisation... que je suit à la lettre moi même. Ne m'en veuillez pas... les instructions sont "basés" sur le logiciel en version 5... et j'utilise la version 4... car les instructions sur la version 4 ne sont plus "trouvable" sur le net. Je commence à "maîtriser" la calibration grâce à de très nombreux essais. Je vais de plus en plus vite sur cette étape... je perd donc moins de temps. Je suis désormais à la numérisation ! Je numérise mes premières pièces... Ceci dit... c'est plus long que la "Simple Photogrammétrie" (tester auparavant)... il faut s'y prendre à plusieurs fois sur un même modèle, avec le scanner. Mais... c'est nettement plus précis ! Les textures, les surfaces... sont plus détaillées ! A noter : J'ai commandé une "meilleure caméra"... qui va sans aucun doute améliorer mes numérisations. Je fait sans plateau finalement... et je commence à prendre le coup de main "sans plateau". C'est juste un peu plus de labeur. PS : Demain et pour les prochains jours... je serai occupé à "monter" mon nouveau PC (Changement Carte Mère + Processeur + RAM)... et je vais en profiter pour réinstaller "proprement" Windows 10 (et tout les logiciels que j'utilisent). Et... oui... j'ai déjà fait plusieurs sauvegardes des réglages et des profils de réglages/calibration du Scanner sur différents support externe. Donc je ne pourrais pas vous montrer les résultats de mes premières numérisations pendant quelques jours... méa culpa...1 point

-

Le 15 mars 2019, l’agence américaine Environment Protection Agency (EPA) a finalement statué : la vente de produits contenant du chlorure de méthylène (= dichloromethane) , notamment les décapants pour peinture et vernis, sera dorénavant interdite aux consommateurs. https://www.aqmat.org/les-etats-unis-bannissent-le-chlorure-de-methylene-dans-les-decapants/ Pub octobre 2019 : Avis : Super Décapant est un décapant très professionnel et intensif, exempt de chlorure de méthylène, .... https://www.avisprofessional.nl/fr/avis-super-afbijt-nu-ook-in-blik/ Knauf professionnel : " REPAFILL SUPER DÉCAPANT : ... Agit rapidement, sans chlorure de méthylène....." https://www.knauf.be/fr/produit/repafill-super-afbijt Les pros savent, mais bien sûr, chacun est libre de ses choix.1 point

-

en fait quand le print commence la distance buse plateau est d'environ 1 mm au doigt mouillé. c'est ce qui me gêne pourtant mon z-offset est correct et avant de me pencher sur une erreur dans Marlin (bug ou erreur de ma part) je voulais éliminer cette possibilité1 point

-

1 point

-

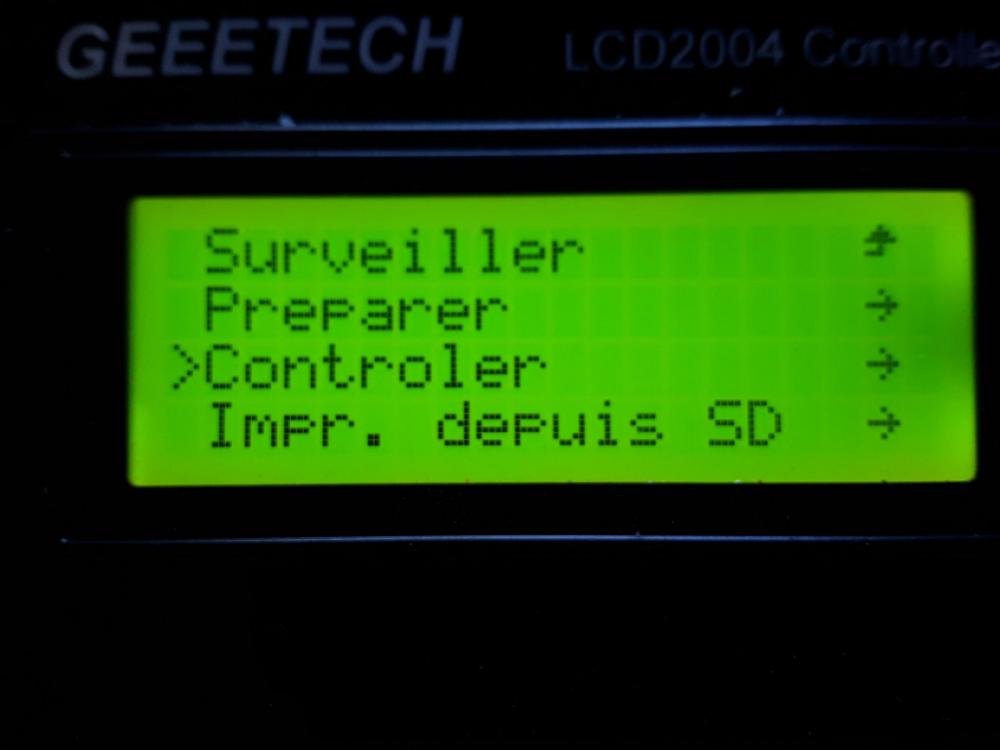

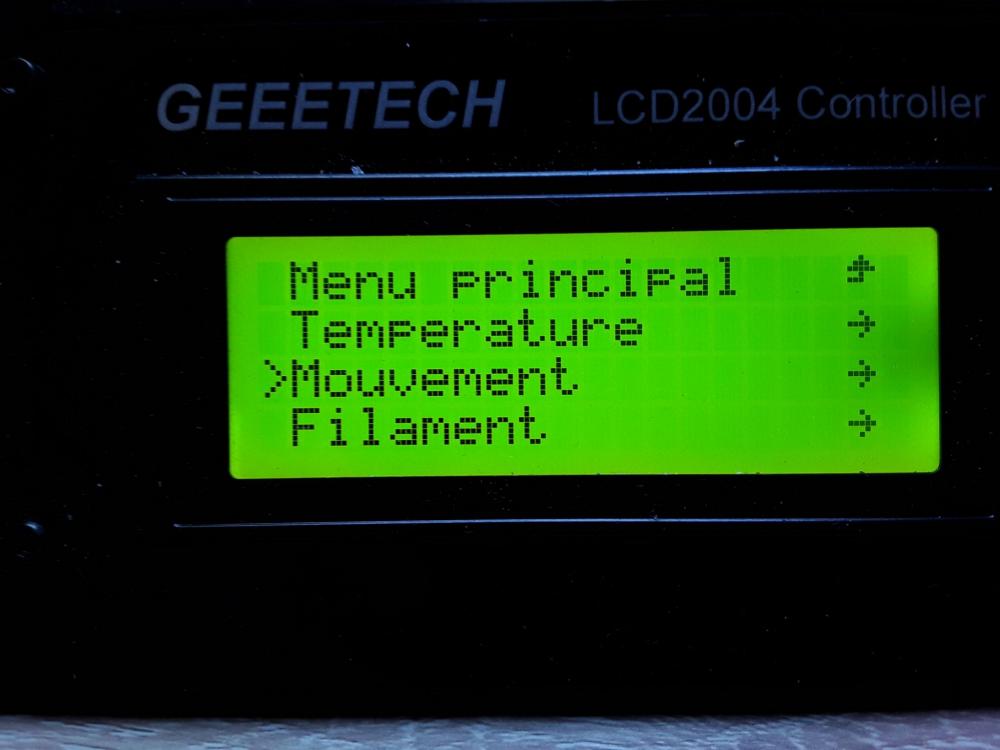

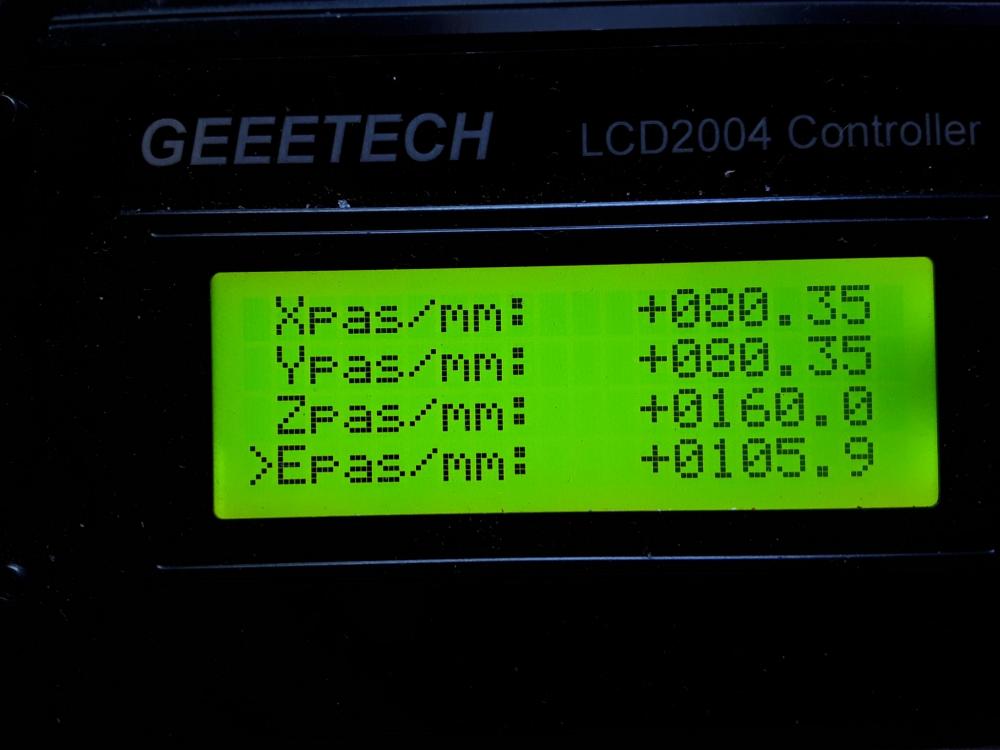

1) Le réglage logiciel Pour que vos impressions soit aux dimensions voulues, il faut calculer les rapports de démultiplication de vos transmissions : Une fois ces valeurs calculées vous devez les renseigner dans l'imprimante. La méthode simple consiste à les modifier via l'écran LCD. Pour une Geeetech : Pour une Alfawise U20 : suivez ce lien. Nota : certaines imprimantes sont bridées à ce niveau et les valeurs ne peuvent pas être modifiées Il existe également la possibilité de modifier ces valeurs dans le firmware (tuto en approche). Une fois ces réglages faits, il va falloir les affiner car les pièces mécaniques ne sont pas forcement à la cote annoncée. Pour ce faire, prenez un point de repère, déplacez votre plateau suivant un axe (X ou Y) sur 10 cm, prenez la mesure, faites une règle de 3 et vous avez la nouvelle valeur à renseigner dans l'imprimante. Maintenant, voici le réglage pour le moteur de l'extrudeur. C'est tout pour cette étape. Si vous voulez commenter ce tuto, proposer une amélioration, ou autre, suivez ce lien. Si vous ne parvenez pas à calculer vos step/mm, intégrer vos valeurs dans l’imprimante ,ou tout autre problème lié à l’exécution de ce tuto, suivez ce lien.1 point

.thumb.jpg.3d021d55b6229638aa8b4aee79bcc9a4.jpg)

.thumb.jpg.b735e643cc8c45da5998514b7ff9563b.jpg)