Classement

Contenu populaire

Contenu avec la plus haute réputation dans 11/02/2020 Dans tous les contenus

-

3 points

-

Le souci c'est qu'il ny a qu'un seul endstop Z. Si un des moteurs loupe un step ou qu'il y a un problème de point dur ou que tu t'appuies sur la bare du X lors de réglage ou maintenance le z peut se décaler d'un coté. Avec une synchro mécanique ya pas de problème2 points

-

2 points

-

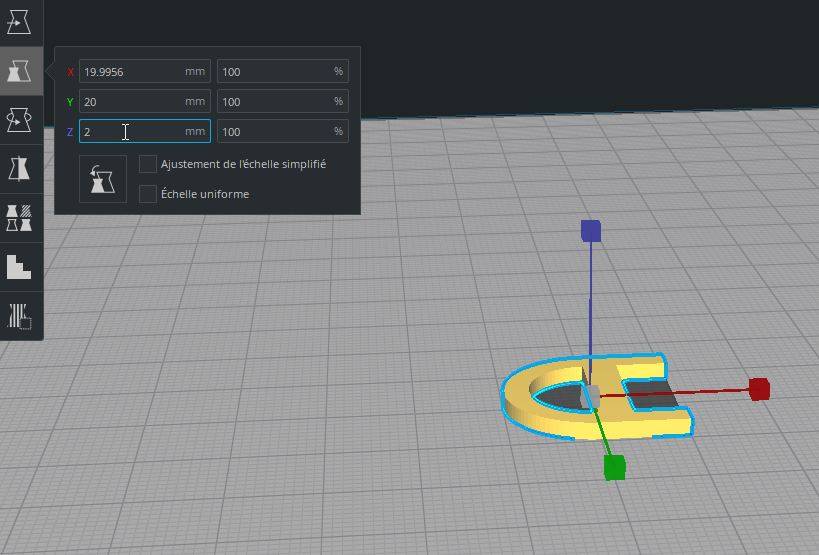

Oui. Tu peux aussi utiliser celle-là. Ces pièces se placent entre le profilé 2020 et la patte métallique qui maintien la «poulie» et permettent de centrer le roulement. Pour chacune de ces pièces, il est possible de modifier l'épaisseur si c'était trop / pas assez gros. Dans Cura, après avoir sélectionné la pièce, cliquer sur l'icone «Dimensions», décocher Echelle uniforme et modifier la valeur du Z Non. Il faut «démonter» le galet pour vérifier qu'il n'est pas grippé. Normalement en tournant le galet à la main il doit faire bouger l'axe et en maintenant l'axe, on doit pouvoir le faire tourner sur le profilé: si tu ne peux pas faire cette deuxième manipulation alors ton réglage via les excentriques est à revoir (trop serré). Autre cause éventuellement possible: une bande de roulement possédant un plat, ce qui crée un faux rond et entraine de légers décalages. Quelques utilisateurs (je l'ai fait sur ma CR10 antique) remplacent les galets avec leur bande de roulement en POM par ceux avec bande en polycarbonate ou réellement en POM de qualité. Je n'ai pas d'actions chez ce revendeur mais ayant commandé plusieurs matériels chez eux, j'en suis satisfait : https://shop.compozan.com/93-galets2 points

-

@citylab Bonjour, Sur ma CR10 V2, je n'ai pas constaté de problème identique. Vérifie en premier que les axes X et Y se déplacent sans «point dur» (réglage des excentriques), chaque galet de roulement doit tourner librement (j'ai déjà eu sur ma vieille CR10 des roulements à billes grippés (particulièrement celui du tripode X du dessous (au plus près du plateau))). Nettoie le profilé qui parfois peut accumuler des agrégats de filaments / poussière / graisse de roulement. Vérifie également la tension des courroies. L'axe X peut parfois, à cause de la fixation opposée au moteur X, décaler la courroie faisant en sorte qu'elle frotte sur le profilé 2020 ou s'appuie sur l'épaulement des deux roulements à billes (formant une «poulie libre»). J'ai imprimé mais pas encore monté cette pièce qui permet de décaler les roulements.2 points

-

@fran6p Rha pinaise j'avais encore lu à moitié, dans l'IDE Arduino les cartes phantômes ^^ j'a un cerveau sanguino lent2 points

-

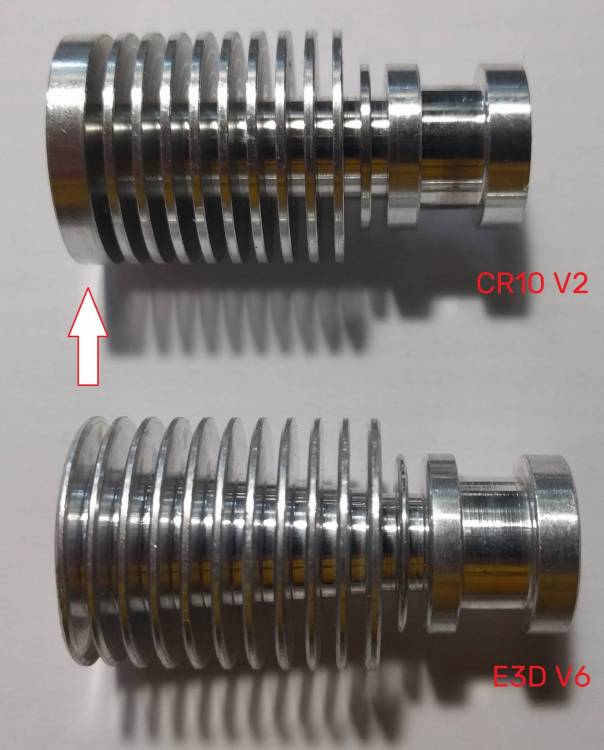

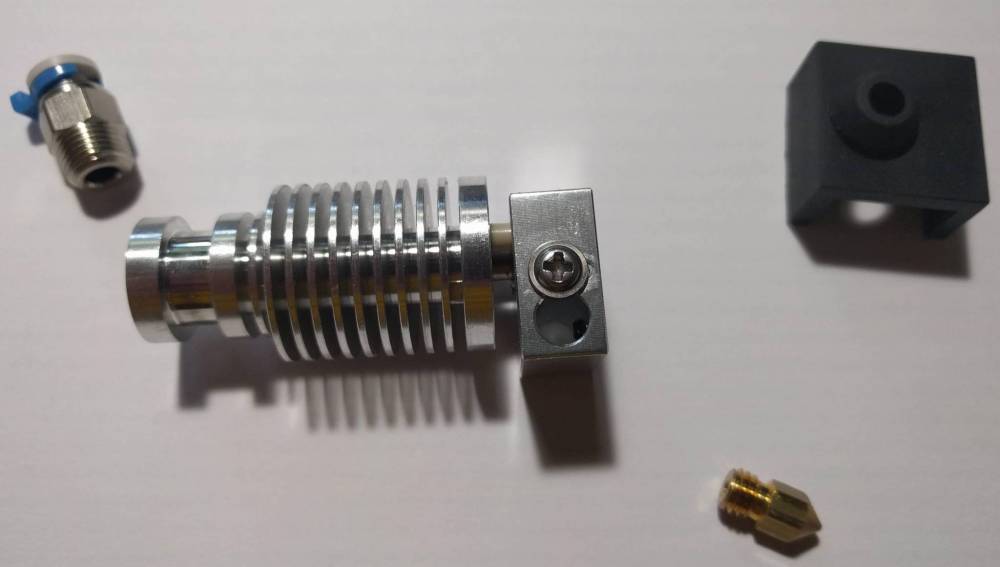

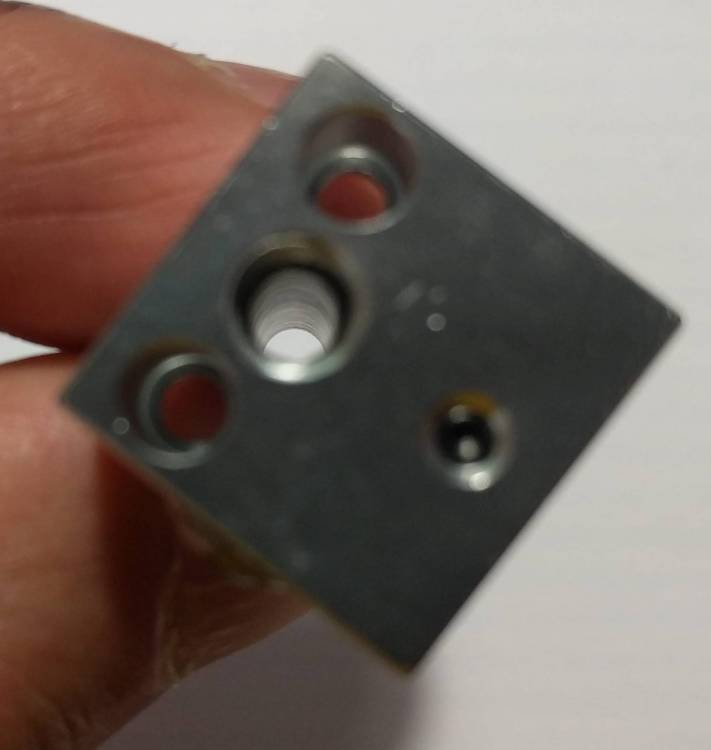

La tête des CR10 V2 est différente d'une E3D V6. Creality actuellement ne la met pas (encore) en vente sur leur site mais au moins un revendeur sur Ebay en propose (complète ou tête seule). J'en ai donc acheté une pour voir de quoi il en retourne. Voici la tête à la réception du paquet provenant du Royaume-Uni (le restera-t'il, that is the question) : Premier désassemblage (après avoir chauffé le bloc de chauffe avec le pistolet thermique de ma station de soudage pour dévisser la buse): Second désassemblage, démontage du bloc de chauffe du radiateur en dévissant les deux vis qui le maintiennent: Le bloc de chauffe est différent des blocs habituels, le passage des deux vis avec leur entretoise (quelle matière ?, j’espère simplement qu'elle est capable de subir les températures d'extrusion sans dégradation) est muni d'un épaulement intérieur. Cela permet de régler l'espacement entre le bloc de chauffe et le bas du radiateur. On peut le deviner sur la photo (floue) ci-dessous : Le heatbreak est de type «bore»: le PTFE le traverse de part en part pour aller au contact de la buse. Avantage: le PLA glissera facilement jusqu'à la buse. Inconvénients: températures d'extrusion limitées à moins de 250°, obligation de mettre le PTFE (son extrémité ayant évidemment été coupée d'équerre) en contact avec la buse sous peine de colmatage et de sous-extrusion voire plus d'extrusion du tout. Comparaison des radiateurs CR10V2 / E3DV6 : Les dimensions des radiateurs sont proches mais pas identiques: hauteur (E3DV6 42.75mm, CR10V2 43mm), diamètre identique (22.3mm). La E3DV6 est munie de 11 ailettes de refroidissement, la V2 de 10; la dixième et onzième sont fusionnées pour permettre le taraudage des passages des vis de maintien du bloc de chauffe. On peut noter aussi que le passage externe du heatbreak est cylindrique pour la V2, tronconique pour la E3D. Sur la E3D, le heatbreak est vissé à l'intérieur du radiateur; sur la V2, il est totalement libre et n'est maintenu que par les vis du corps de chauffe. Mon avis (tout le monde ne le partagera probablement pas): c'est une tête hybride; pseudo radiateur E3D actuellement introuvable seul, corps de chauffe idem. Pourquoi Creality qui utilise des matériels E3D (extrudeur Titan original pour la tête «direct-drive» de la V2) n'a pas mis une E3DV6 (ou un clone de bonne qualité (Triangelabs, Mellow store)) ? Même erreur que la tête des CR10S Pro avec son filetage au pas «étrange». Je pense à terme remplacer la tête de ma CR10 V2 par une E3D (pas originale mais par un clone de qualité ou une XCR-BP6 ou la Dragon Hotend ou la Crazy Hotend )la hauteur «hors-tout» (62.5 - 63 mm) des deux têtes complètes est quasiment la même (de toute façon, j'utilise un BLTouch) et surtout les pièces de remplacement sont facilement trouvables (et à des prix raisonnables).1 point

-

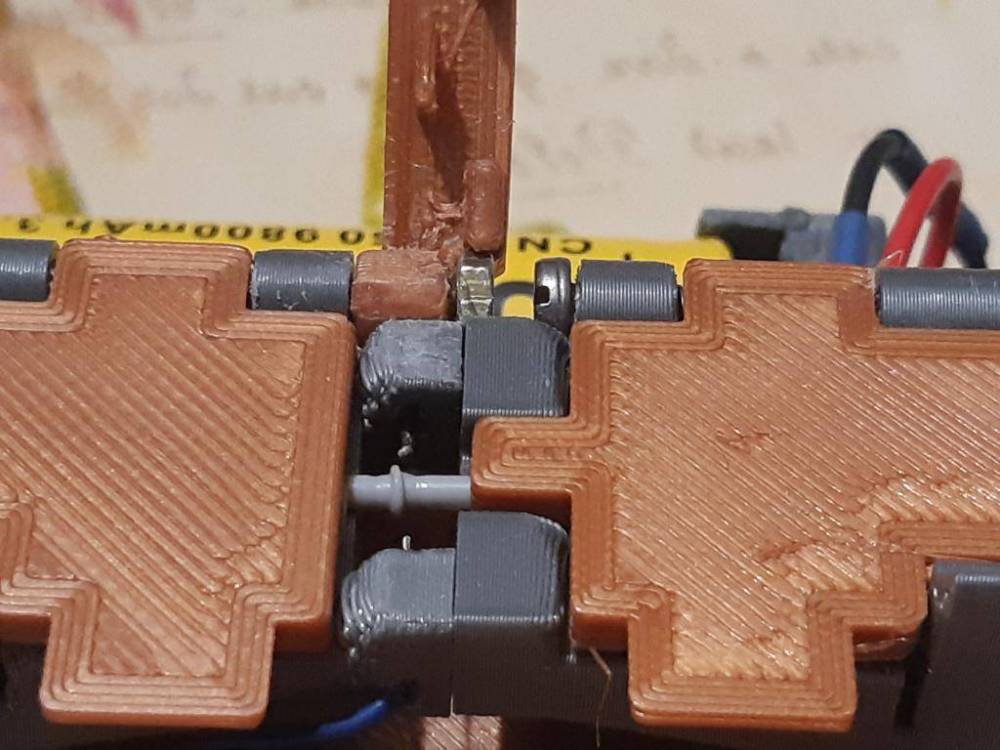

Bonjour, J'ai réalisé une soudeuse électronique pour filament PLA 1.75mm le principe de fonctionnement est celui utilisé pour souder les fibres optiques par un courant à haute tension 15Kvolts. L'ensemble comporte deux potences mobiles montées en glissières en queues d'aronde pour faciliter la mobilité latérale. La haute tension est produite par un module électronique élévateur de tension (une THT à 15000 volts) Deux électrodes générent l'arc électrique pour faire fondre le filament. ensuite le réglage du montage des filaments est assuré par deux clips et un gabarit de positionnement. Le fonctionnement est simple il suffit d'appuyer deux secondes sur un bouton, l'arc est généré pour faire fondre les filaments; ensuite il suffit de rapprocher les deux bouts et la soudure est effective. Il faut attendre 30 à 40 secondes pour que la soudure se fige pour atteindre la solidité initiale du filament. Nota j'ai essayé de souder l'ABS çà fonctionne mais il faut être prudent car il est assez combustible (prudence il s'enflamme vite !) Conclusion je suis satisfait du fonctionnement la source d'énergie est un accu de 3.7 volts avec un module complémentaire pour le charger. Sur la deuxiéme photo j'ai trop repoussé les filaments c'est pour cela que je vais réaliser un éraseur mécanique de filament. Je vais réaliser un calibreur éraseur de filament pour couper les petits reliefs qui peuvent de former si les deux filaments sont trop rapprochés. l'essai mécanique à la traction du filament est conforme. Pour ceux qui le souhaitent je peux adjoindre la liste de composants et des fichiers STL. je composerai un dossier complet à la demande ! L'impression des pièces est réalisée en PLA tout simplement!1 point

-

Bonjour à tous! 42ans Belgobelge et cherche à toucher à l'impression 3d. Mon espoir est donc de trouver ici toutes les infos pour trouver une imprimante polyvalente et efficace à petit prix. Merci d'avance pour votre aide et vos conseils. ;-) ps: pourquoi les Belges n'arrivent pas à utiliser les imprimantes 3d? => Parce qu'ils cherchent toujours le chargeur de papier...1 point

-

D'accord merci , je m'en occuperai plus tard , la c'est probleme sur probleme sur cette fichue machine . Merci a toi pour les renseignements ...1 point

-

Il faut croire que j'ai eu bol sur ma cr10s pro car comme vous pouvez le voir sur les photos tout est ok et sans tendeurs ! ca fait 4 mois j'imprime avec et rien a signaler pour le moment.1 point

-

1 point

-

1 point

-

il y a des chance que ça soit la tête de vis qui soit foiré, c'est assez facile de la bousillé vu la cochonnerie qu'ils mettent. Perso j'ai remplacer toutes ma petite visserie par de la visserie inox et pour la clef j'ai pris un jeux de clef Facom pour être sur que c'est pas la déformation de la clef qui bousille les empreinte.1 point

-

J'AIME tout ce qui est petit +1 ! Et fin du HS1 point

-

Sur ma CR10, celui que j'utilise est https://www.thingiverse.com/thing:3003511 Je l'ai simplement réduit en taille car je n'avais pas de vis M8 suffisamment longue Sinon, @Titi78 dans son modèle synchro-doubleZ a réalisé un zoli tendeur (il est doué en modélisation, normal c'est son gagne pain ).1 point

-

@ptitemini72 En écrivant @fran6p je ne reçois pas de notification Pour citer / notifier un utilisateur dans ta réponse: tape l'arobase (@) puis commence à saisir son pseudo, au fur et à mesure de ta frappe tu pourras cliquer sur son pseudo (par exemple: @fran6p , si tout s'est bien passé, le pseudo apparait sur fond bleu foncé). Il reçoit alors une notification et peut y répondre (ou pas ).1 point

-

Ceux que je t'ai donné dans mon post (le fichier en .zip) : CDM21228_setup Sais-tu que tu peux désactiver la mise à jour des pilotes avec W10 pour éviter qu'une configuration fonctionnelle soit mise à mal par Microsoft (solution plus radicale, tu passes sur un vrai système d'exploitation qui ne t'impose pas ses choix, respectueux de ta vie privée comme une distribution Linux).1 point

-

Faut mettre un tendeur oui, je suis également à la recherche d'un bon tendeur. Je ne me rappelle plus si c'est @fran6p ou @ixi qui avait posté la photo d'un "tensionneur" lol bien sympas1 point

-

1 point

-

Bonsoir à tous, Voici ma première réalisation : un ours Pompom (Slice, Fusion3D, CNCJS). Il est en plastique de 3 mm d'épaisseur. Donc ma CNC est opérationnelle après avoir changé la broche, c'est cool. J'ai fait l'erreur de percer les 50 pièces pour avoir des repères d'emboitement...reste à le refaire en mieux1 point

-

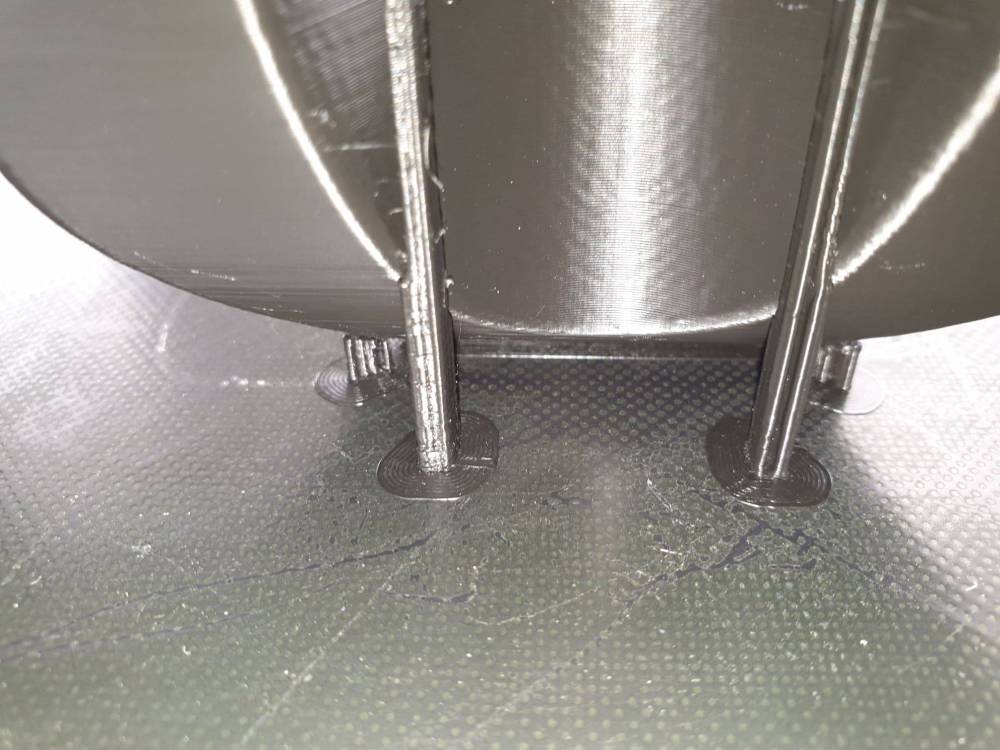

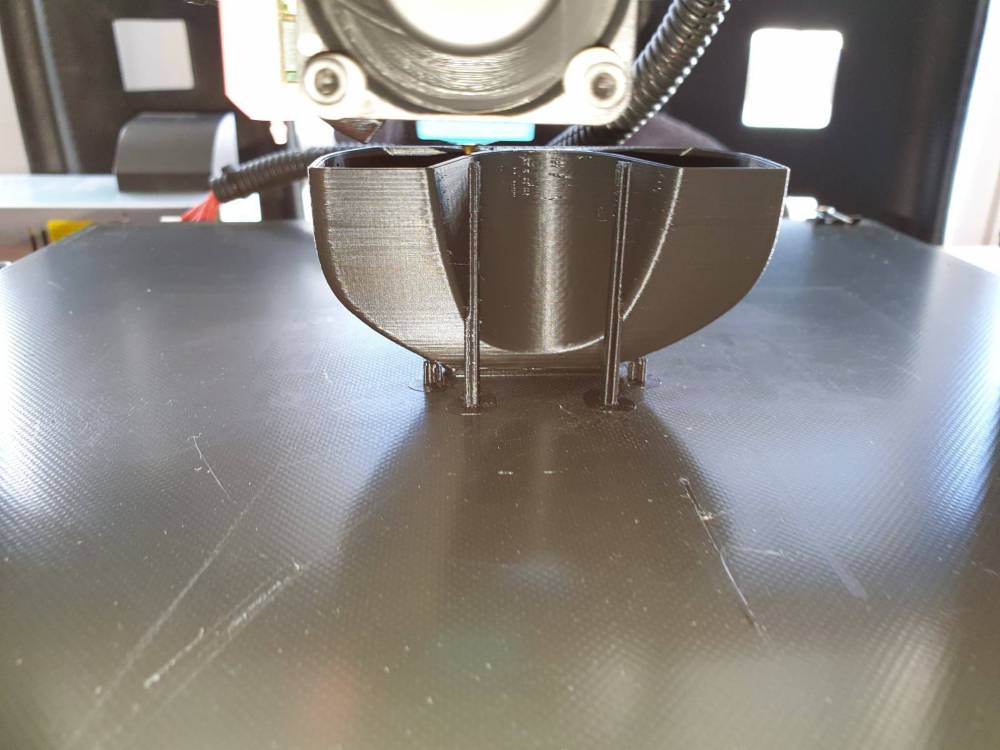

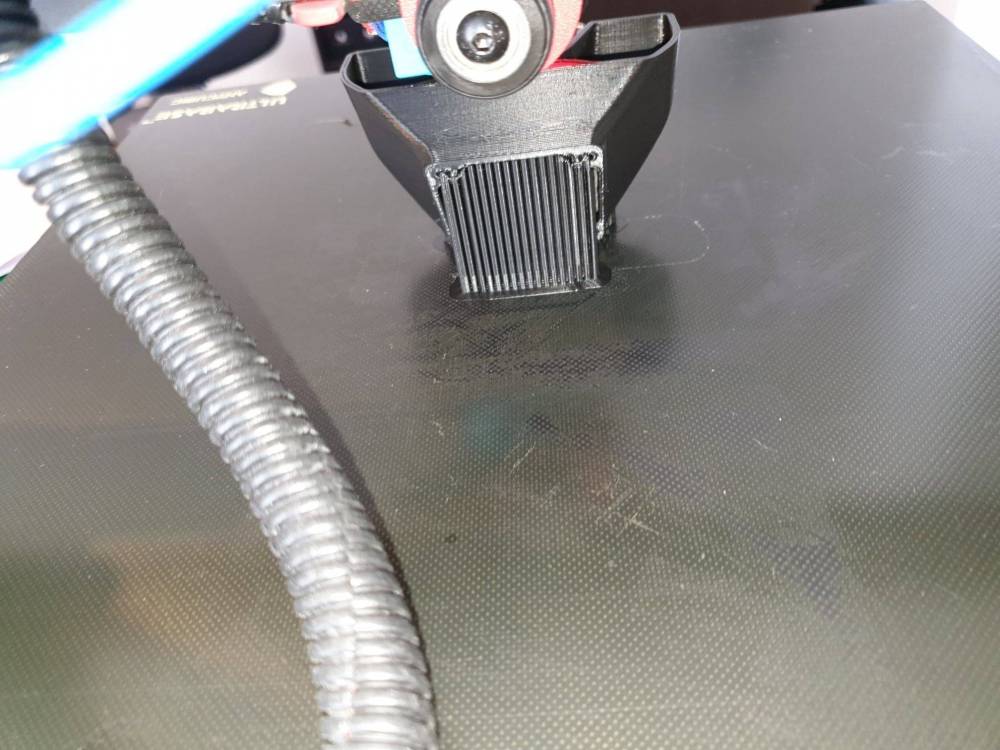

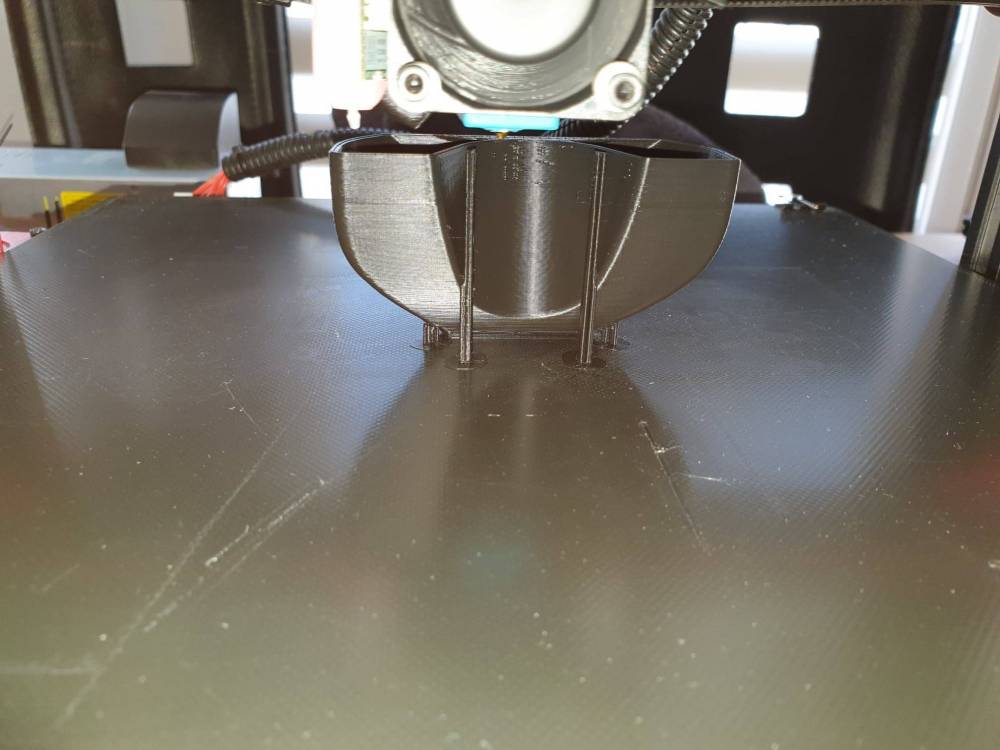

Pour ma part j'ai tenté une première impression en tentant de reproduire les paramètres donnés par @deamoncrack, mais malheureusement sans les comprendre et bien sûr j'ai foiré.. Principalement le foirage vient du fait que au moins un de mes supports s'est détaché, et aussi que j'imprime trop vite!. Du coup je me suis un peu plus concentré et j'ai choisi de refaire un test avec des paramètres plus basiques et que je comprenais, surtout... J'ai "découvert" une option magique(pour moi qui ne la connaissais pas hein je précise) qui permet d'ajouter des bordures aux support, et j'ai orienté ma pièce de manière à ce que le moins de supports possibles entrent à l'intérieur de la pièce. Ca donne une impression de 5h04mn en 0.2 à 80 mm/s réussie avec une réduction de la vitesse au moment critique de la première tentative. L'avantage est que je n'utilise que très peu de matière (et de temps) pour les supports. Je n'ai malheureusement pas noté ni fais de capture de mes paramètres dans Cura (4.4.1), mais je peux partager mon gcode a qui veut tenter le coup: je ne garantie rien évidement. J'ai par contre pensé à prendre des photos que voici. Pour info , ma config : Alfawise U20 upgradée avec une Skr 1.3, des drivers TMC 2208 en mode UART + TFT 3.5 v3.0 . Pour habiller le tout j'ai offert à mon imprimante une ultrabase...1 point

-

1 point

-

le plus simple est de coller sur le plateau une page de ton journal ou de ta revue préférée1 point

-

il faut que tu inverses le sens des endstop dans marlin en les passant à "true" ou inversement à "false" suivant ta config actuelle sur ces lignes : #define X_MIN_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop. #define Y_MIN_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop. #define Z_MIN_ENDSTOP_INVERTING false // Set to true to invert the logic of the endstop.1 point

-

Je jete ca comme ca: un probleme de constance du diametre du filament?1 point

-

Peut-être une relation que je ne connais pas mais pourquoi parler de choix de buse pour un décalage de couche ?1 point

-

Salut, J'ai testé pour vous les buses en cuivre plaquées nickel de Brozzl. https://www.3djake.fr/brozzl/buse-mk8-plated-copper Le cuivre transmet mieux la chaleur que le laiton,le traiement nickel preserve de l'usure. Après plusieurs tests,elles ne sont pas faites pour du filament abrasif,mais pour les filament 'normaux' elles sont absolument parfaites.1 point

-

j'avais un extrudeur style BMG qui faisait du bruit j'ai graissé les pignons depuis beaucoup moins de bruit...1 point

-

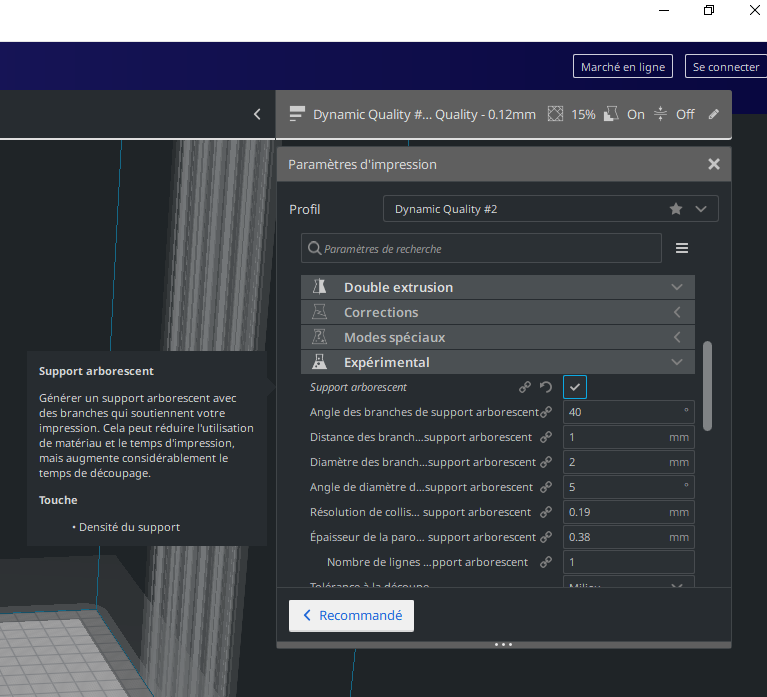

Un fois "Support" coché et choisis entre en contact avec le lit ou partout il faut que tu descende tout en bas dans l'onglet "Experimental" et tu coches "Tree" si en anglais ou "Support arborescent" ou un truc du style en français. Je les trouve bien bien pratique et facile à enlever que les supports classiques !1 point

-

Je remets le fichier du réducteur à jour pour pouvoir garder son ventilateur de 30 sans avoir besoin d'acheter un de 40 ou dans l'attente de le recevoir. reducteur.stl1 point

-

Bonjour, Je me présente, Damien, nouveau possesseur d'une Ortur 4 V2. Imprimante commandée début décembre 2019 et reçue début février 2020 (Ha la Chine, pays lointain...) Montage facile, mais réglages un peu compliqués car il manque des informations dans la notice (surtout quand on est débutant comme moi). Mon conseil #1 : bien tout serrer au montage d'une part, mais vérifier aussi les autres vis et boulons. Pour ma part, la première impression a été chaotique car le moteur du fond axe Y n'était pas serré et du coup le bed a eu des à-coups. Mon conseil #2 : récupérer les profils Cura chez Tommy Desrochers https://tommydesrochers.com/telechargements/ Etant sous mac, l'imprimante Ortur 4 V2, ni V1 d'ailleurs, n'est présente dans la version à télécharger de Cura :-( Sinon, l'imprimante fonctionne parfaitement avec de superbes impressions (4 impressions à date). Je vous en dirai plus prochainement.1 point

-

Bonsoir à tous , Personnellement je réalise pas mal de pièces qui demande beaucoup de résistance (par exemple un support gopro fixé sur le quad ) , j'ai fait énormément de tests de résistance avec 60 /70 /80 /90 / 100% de remplissage .Le meilleur résultat que j'ai obtenu est en faisant que des top layers croisées à 45°.1 point

-

Je viens d’inaugurer ma bobine de 3D870 de @filament-abs.fr et ça s'est très bien imprimé, sans défaut. Il s'agit d'un support de roue à encastrer dans l'angle d'une caisse (du genre valise). Je n'ai pas osé faire de recuit, j'avais peur de la déformation vu la forme de la pièce et de perdre les côtes mais vu le premier ressentis c'est du costaud.1 point

-

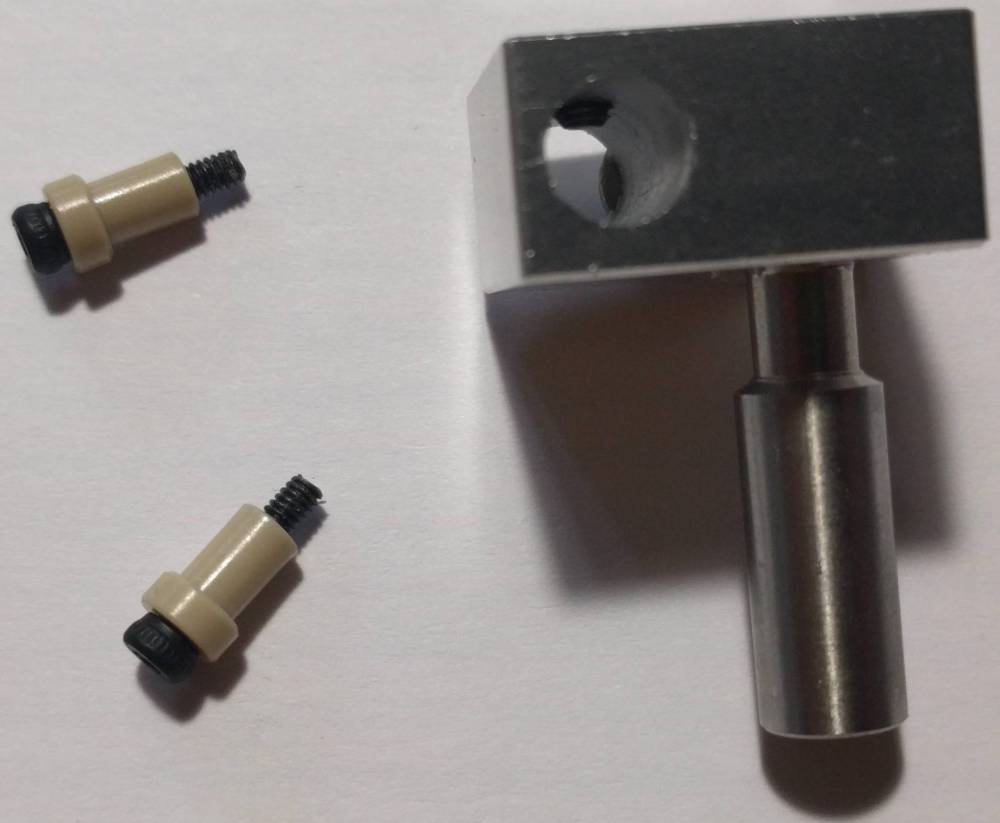

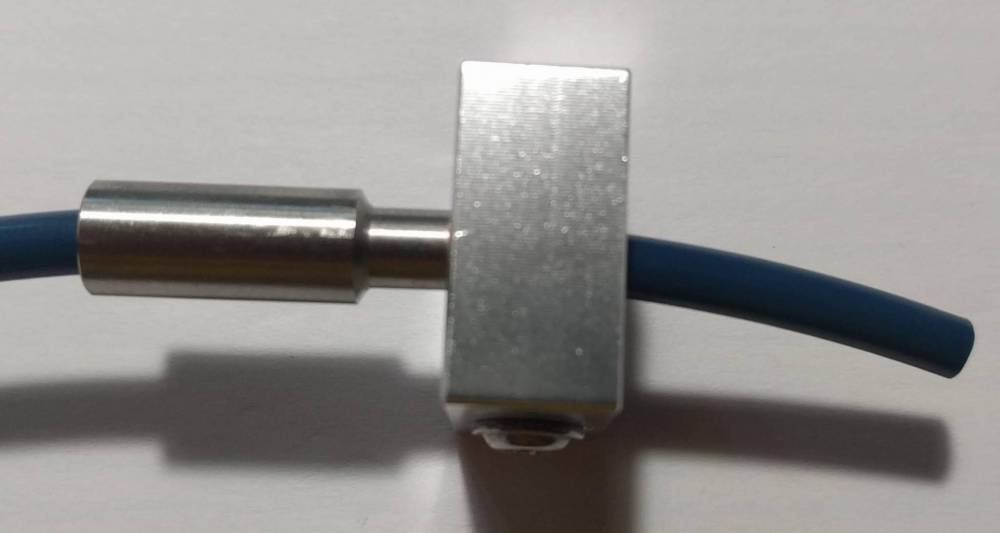

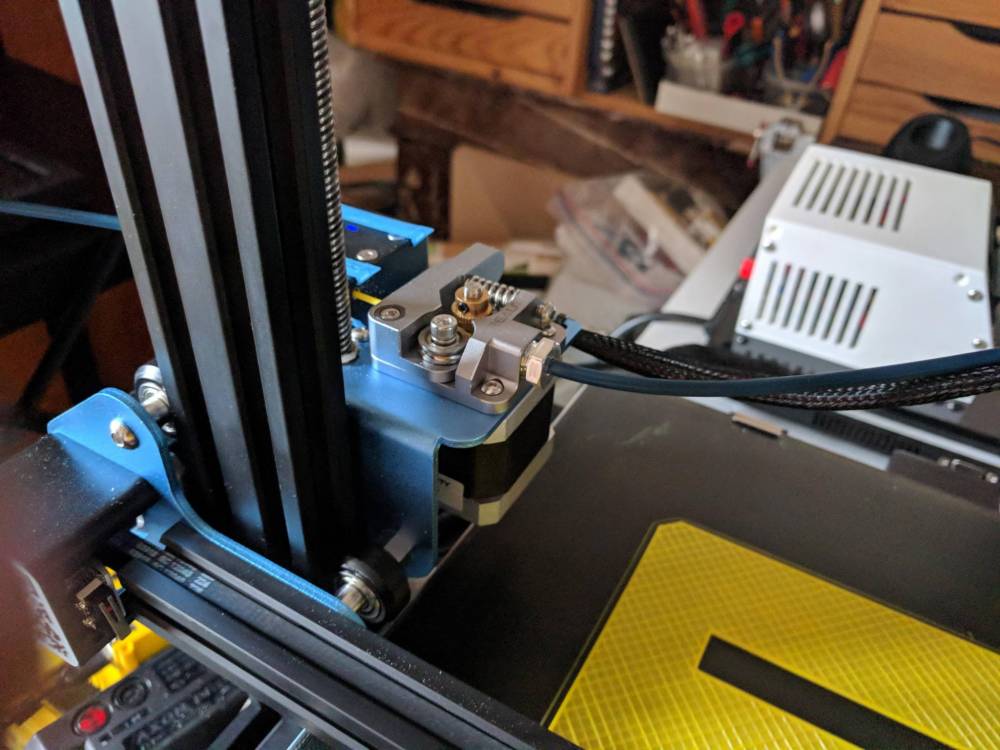

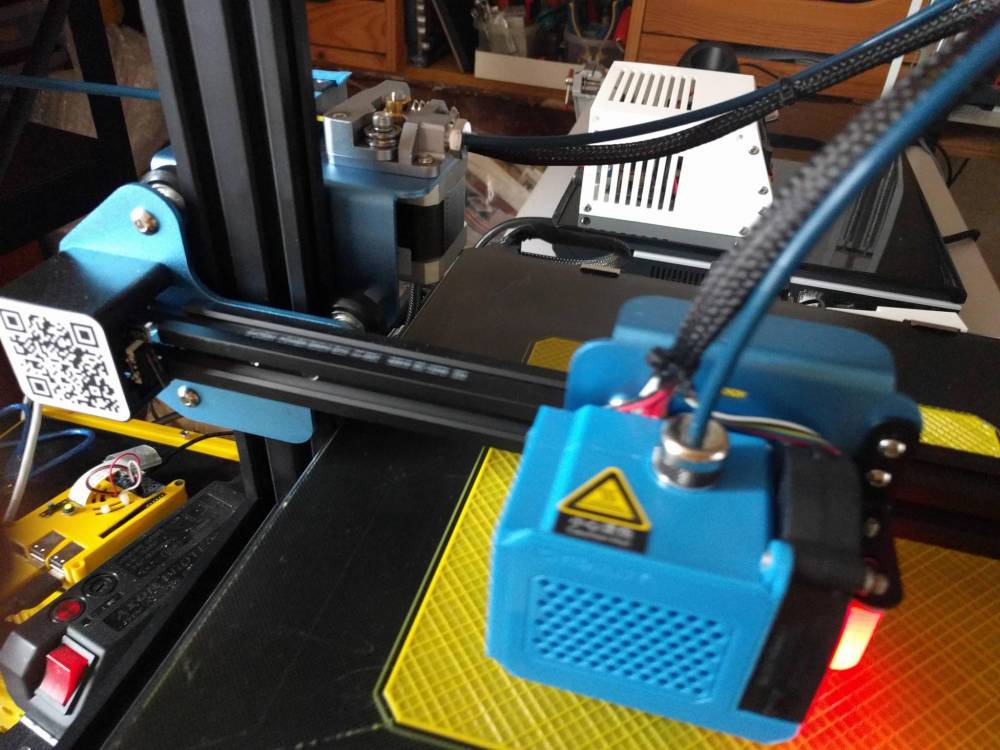

Ma nouvelle (plus si nouvelle que ça ) imprimante continue d'imprimer régulièrement. Dernièrement j'ai eu un léger souci sur une impression longue. N'ayant pas prévu suffisamment de nourriture à lui fournir, le détecteur de fin de filament s'est déclenché pour me prévenir qu'il n'avait plus rien à manger et comme il avait encore faim il voulait une ration supplémentaire. Malheureusement entre le moment où le firmware a détecté l'absence de filament et le déclenchement de l'arrêt du moteur de l'extrudeur, celui-ci a continué sa course. Le filament se trouvant arrêté après la roue dentée, impossible de l'atteindre sans retirer le tube PTFE. J'enlève le clip bleu, presse sur la collerette blanche pour désengager le PTFE, pour retirer celui-ci du raccord pneumatique. Un centimètre de filament dépasse du PTFE, la tête étant toujours en chauffe, muni d'une pince je retire le filament. Je remets le PTFE en place après en avoir coupé 5 mm pour éviter que les dents qui mordent dans celui-ci ne le «remordent» au même endroit, remets le clip après avoir tiré sur la collerette blanche pour qu'elle se remette bien en place. Je réintroduits du filament en en laissant bien couler par la buse, enlève ce surplus et relance l'impression en pressant sur le bouton du boitier. Finalement, l'impression va à son terme. Bilan: Le détecteur de fin de filament a fonctionné: il a mis en pause l'impression. Mais la procédure pour remplacer celui-ci n'a pas été des plus simples. Le positionnement de celui-ci, très proche de l'entrée de l'extrudeur (moins de quinze (15) millimètres) n'est franchement pas optimal. Imprimant régulièrement à 70 / 80 mm/s peut-être que cela a joué dans le fait qu'il a mis du temps à arrêter l'extrudeur . EDIT: Depuis cette intervention, hier après-midi, sur une impression qui nécessitait de nombreuse rétractions, le PTFE s'est désengagé de l'extrudeur. Je ne m'en suis aperçu qu'en revenant dans mon bureau à l'issue du match de rugby . L'impression continuait sans plus aucun dépôt de filament par la buse. Filament qui lui continuait de sortir de l'extrudeur. Ayant acheté durant les soldes, un magnet_MK10 avec tube Capricorn chez Hotends (coucou @Fourmi), j'en ai profité pour monter celui-ci sur ma CR10 V2. Précision à ceux qui voudraient en mettre un sur leur machine: il faut prendre la version prévue pour une CR10S Pro (en attendant la nouvelle version qui possédera un connecteur M6/M10) car le pneufit côté extrudeur est un PC4-01 alors que les CR10(S) ont un filetage M6 : Avec ce système de maintien du tube PTFE, je ne devrais plus avoir à me soucier d'un déboitement de celui-ci (le magnet est vraiment puissant, je me suis pincé un doigt en le testant )1 point

-

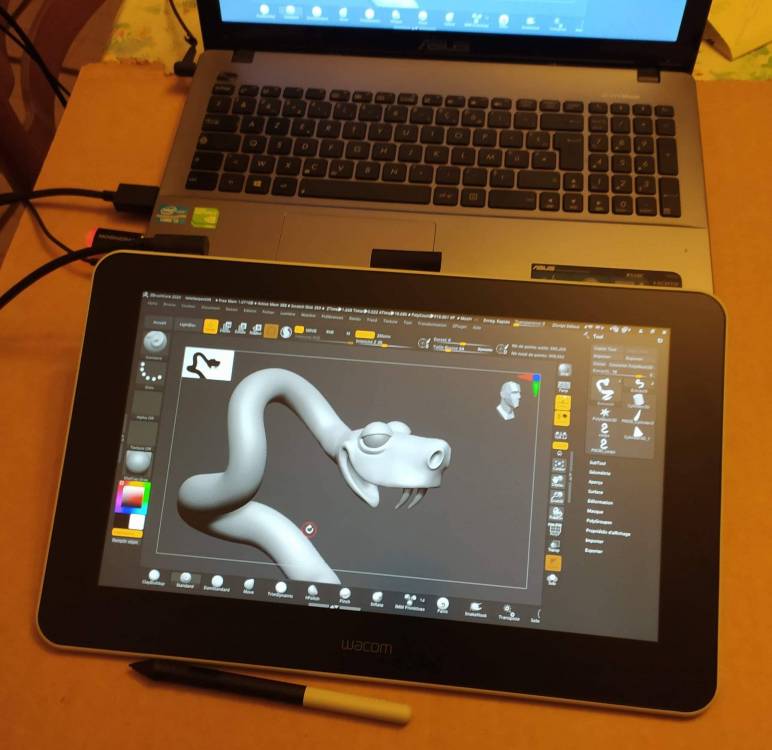

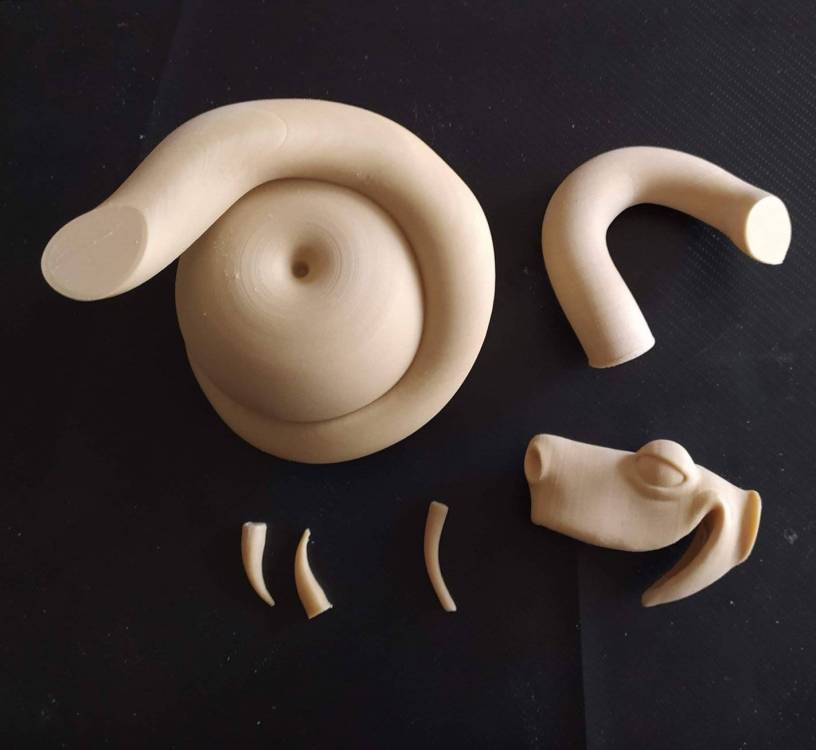

Bonjour à tous, Je vous présente ma nouvelle sculpture réalisée avec Zbrush core et Blender 2.8... ...et ma nouvelle tablette Wacom. J'ai réalisée l'impression en PLA bois, je trouve qu'il a un meilleur rendu et est plus facile à poncer. L'impression n'a pas posée de problème particulier. Une fois toute les pièce assemblée voilà ce que cela donne... La sculpture fait 14,5 cm de haut sans le socle. Encore un peu de finition avant de passer à l'étape suivante...1 point

-

Cette remontée de pla est la cause de sous extrusion. Cela provient d'une coupe du tube non perpendiculaire à son axe et d'un mauvais montage du tube et de la buse. Le bout du tube est déformé sur la photo. Il faut recouper correctement le bout du tube ptfe sur 1 cm., bien nettoyer l'intérieur du radiateur vérifier que le tube passe dedans et ressort du bloque de chauffe puis suivre la Titi's procédure pour remonter corectement afin d'assurer l'étanchéité entre le tube ptfe et la buse. Tu feras ça demain à tête reposée Bonne nuit1 point

-

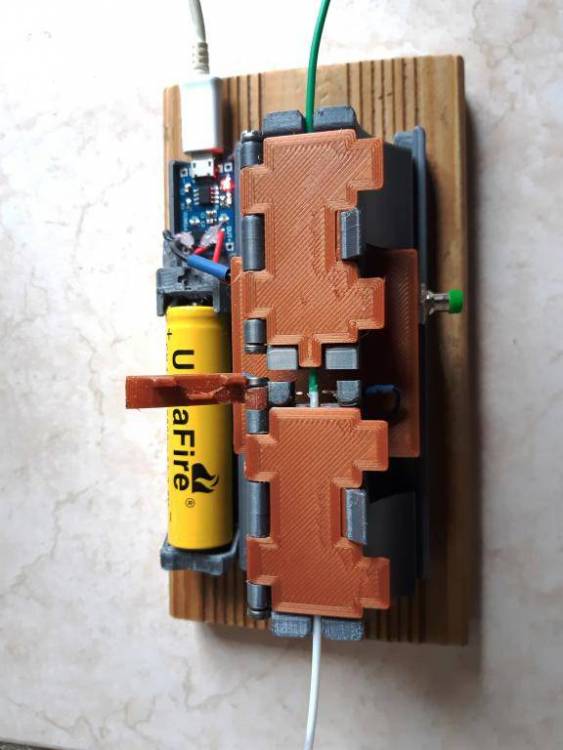

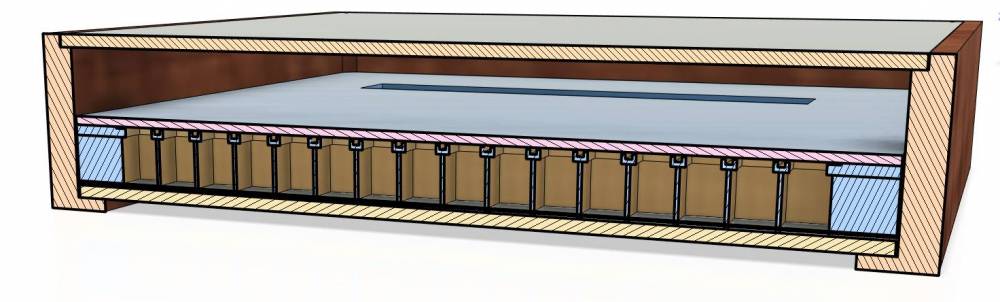

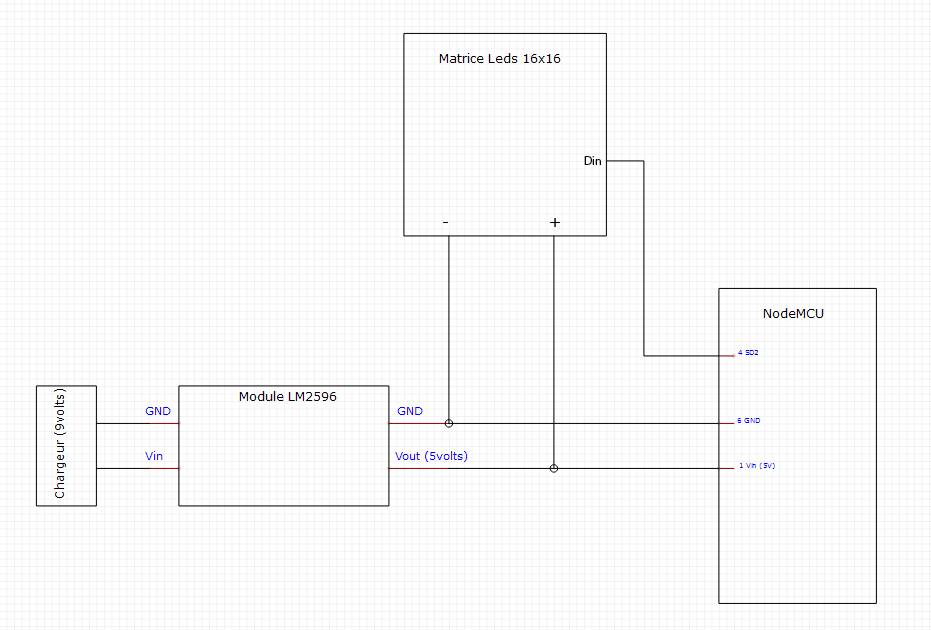

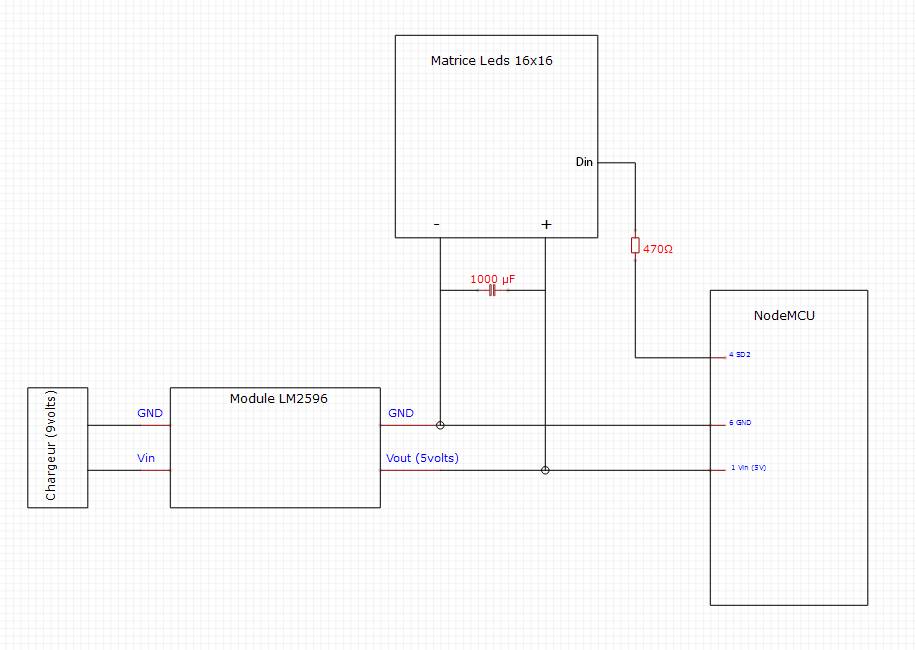

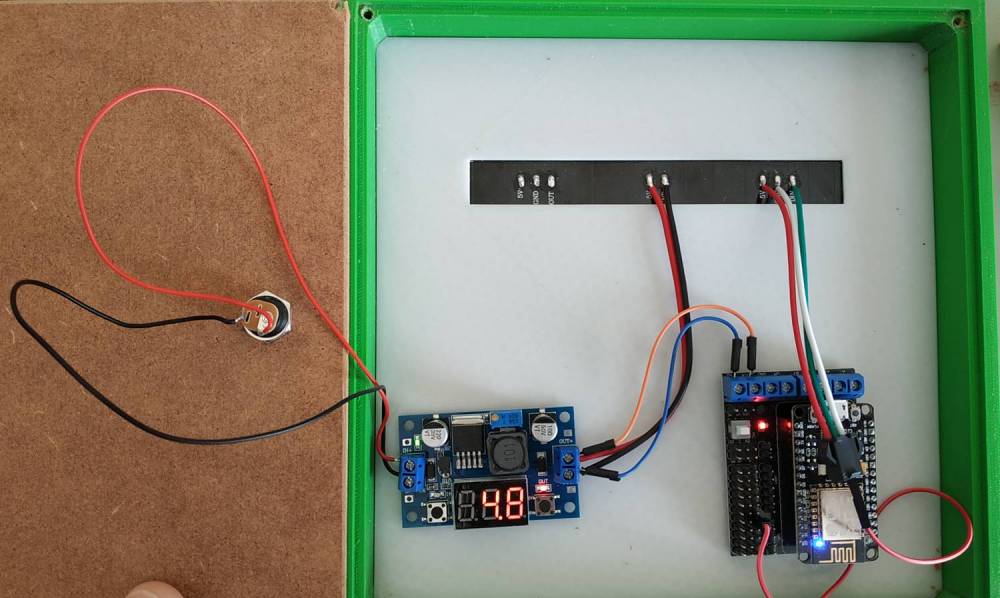

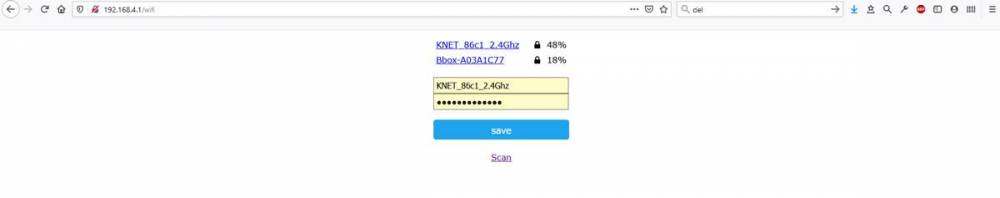

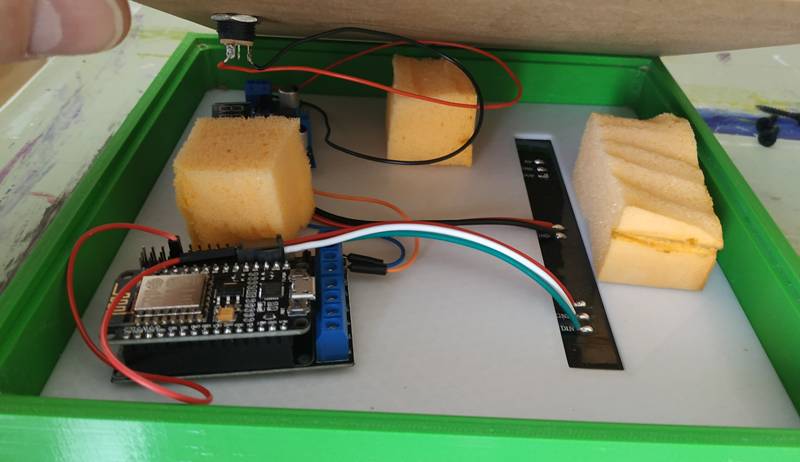

Voici la première partie d'un tuto pour la construction d'un GameFrame amélioré. Je vous donne la liste du matériel à acheter. Le temps que ce matériel arrive de Chine, vous aurez le temps d'imprimer mon PixelGame Et le temps que vous passiez votre commande, j'aurai le temps de corriger les fichiers 3D Tuto PixelGame Intro : Le GameFrame original est une idée de Jeremy Williams. Vous pouvez voir son kickstarter ici : https://ledseq.com/product/game-frame/ Il s’agit d’un cadre composé de 256 leds (16x16) qui affiche plein de trucs sympas On trouve sur le net un certain nombre de tutos pour en réaliser, mais les caractéristiques ne me convenaient pas. Voici les tutos qui me semblent les meilleurs : https://www.brainy-bits.com/arduino-16x16-matrix-frame/ Arduino et ruban de leds (beurk !). En revanche je me suis beaucoup inspiré de sa programmation et j’utilise sa méthode pour créer les images. https://www.youtube.com/watch?v=Wp1rudJCv6M&app=desktop Matrice de leds (mieux que les rubans de leds) piloté par Arduino et cadre en bois. https://www.thingiverse.com/thing:3349738 Cadre en impression 3D, NodeMCU et … lecteur de carte SD (re-beurk !) (Bien entendu quand je critique c’est de l’humour, car je salue leurs réalisations et je m’en suis inspiré. Sans eux je n’aurais pas pu réaliser mon gameframe.) Les deux talons d’Achille du GameFrame original étaient : L’utilisation d’un Arduino dont la mémoire limitée est vite saturée quand on pilote un grand nombre de leds et qu’on veut manipuler des images (donc de grands tableaux). C’est pour cette raison que Jeremy Williams a artificiellement augmenté cette mémoire en intégrant un lecteur de carte SD afin de gérer les fichiers-images à afficher. L’absence de wifi qui isole complètement son fonctionnement et réduit ses possibilités. Jeremy Williams a proposé par la suite une adaptation pour pouvoir communiquer en bluetooth. Pour remplacer la carte Arduino, mon choix s’est porté sur un NodeMCU (avec un ESP8266 intégrant le wifi en natif) qui est un Arduino piqué aux stéroïdes. Une petite comparaison ici : https://linuxfr.org/news/nodemcu-esp8266-une-alternative-a-l-arduino +---------------------+----------------+------------------------+ | | Arduino UNO R3 | NodeMCU | +---------------------+----------------+------------------------+ | Power | 5V | 3,3V | | Fréquence | 16MHz | 80MHz | | Microcontroller | ATmega328 | ESP8266 | | Flash Memory | 32KB | 4MB | | SRAM | KB | 64 KB SRAM / 96KB DRAM | | EEPROM | 1 KB | Non, utiliser Flash | | USB | Oui | Oui | | External Power Port | Oui | Non | | Pins | 32 | 22 | | GPIO | 14 | 16 (11 Digital I/O) | | Analog I/O | 6 | 1 | | WiFi | Non | Oui ! | | PWM | 6 | 9 | | SPI / I2C | Oui | Oui | +---------------------+----------------+------------------------+ Les NodeMCU actuels proposent 32Mo de mémoire, le WIFI en natif. Il suffit de quelques lignes de code pour les transformer en serveur web. Ils peuvent se programmer avec différents lanagaes (LUA, C++, Python, ...) et aussi avec l’interface Arduino … bref de la bombe ! Avec le NodeMCU, le PixelGame devient un objet connecté dont les fonctionnalités peuvent être étendues suivant l’imagination, et dont la mise à jour peut se faire par Internet via le WIFI ! Que les choses soient claires entre nous : vous pouvez acheter un produit fini, design, fonctionnant sur batterie, vachement bien foutu, tout intégré et pour même pas cher : http://www.divoom.com/Article/lists/category/7.html Donc, si vous n’êtes pas un vrai « maker », commandez-le sur zonzon et ne revenez plus jamais sur ce forum. Sinon, continuez à lire Principe de mon PixelGame : J’ai choisi ce nom, car l’idée principale tourne autour des vieux jeux 8 bits, mais aussi parce que ça m’amuse de jouer avec des pixels (rubans leds et autres). La construction : De bas en haut : cadre – plexiglas – masque - papier calque – grille d'épaisseur - support matrice – (matrice leds non représentée) - support de l'électronique – fond Ici en coupe. Astuce : pour maintenir l'ensemble, j'ai utilisé des cales en mousse. C'est temporaire le temps de concevoir des cales en impression 3D. Liste du matériel : J’essaie de vous donner un lien quand je peux, mais vous pouvez peut-être en trouver d’autres moins chers. N’hésitez pas à me demander si vous avez un doute. Note : vous pouvez soit imprimez le fond, soit le découpez dans du contreplaqué ou du MDF. PLA ou ABS (7 à 10€) : Environ 450g (400g si vous optez pour le fond en bois). Préférez du PLA pour le respect des côtes (faites des essais si votre machine ne respecte pas bien les dimensions des pièces). Mon PLA préfèré : https://www.filament-abs.fr/categorie-produit/pla/pla-3d850-ingeo/ Si vous optez pour le fond en bois : contreplaqué ou MDF de 3mm d’épaisseur, carré de 190mm de côté. Plexiglas de 3mm (4 ou 5€) : carré de 184mm x 184mm. Vous pouvez prendre du plexiglas plus ou moins épais, la conception de mon PixelGame accepte des variations d’épaisseur. Perso je l’ai trouvé chez LeroyPinpin. Il m’en reste, je peux en donner. Papier calque : carré de 184mm x 184mm. Sert de diffuseur de lumière. Je ne vous conseille pas d’opter pour du plexiglas semi-opaque, car il y aura un souci de consommation électrique (je vous expliquerai plus tard). Chargeur 9Volts / 1A (2€) : https://bit.ly/2RN6IKw Prise à encastrer correspondant à votre chargeur (0.84€ les 10) : https://bit.ly/2U1xC44 Matrice de leds 16x16 (12€) : https://bit.ly/2uORlKn Prenez bien une matrice identique à celle-ci, avec des leds WS2812, de 170mm de coté. En effet, tout le cadre et le support sont conçus pour cette matrice. NodeMCU ( 2.20€) : https://bit.ly/30Yhfa0 (Vous pouvez prendre aussi des convertisseurs de niveaux https://bit.ly/3aMWpit ca peut servir) Abaisseur de tension à base de LM2596 (0.60€) : https://bit.ly/36uXubs avec ou sans affichage, peu importe. DS3231 (0.8€) : pour ajouter l’heure https://bit.ly/2RzNqK5 prenez bien un DS3231 plus précis que les autres. Celui-ci est livré avec une pile bouton. Il en existe avec accumulateur lithium-ion mais je ne vous les conseille pas (problème de charge/chauffe). Contrôle de luminosité (0.50€) : https://bit.ly/38NKbEx Capteur capacitif (0.70€ les 5) : https://bit.ly/2uGhZo0 Un morceau de mousse qui servira à caler le fond. Si vous n’en avez pas, il sera possible d’imprimer des cales. 4 vis types « bois » : diamètre inférieur ou égal à 3mm, longueur (sans la tête) de 12 à 15mm Dans l'idéal, procurez vous un condensateur 1000 µF en 15V minimum ( https://bit.ly/2GEG81i ) et une résistance de 470Ω ( https://bit.ly/2uPXl4V ) pour protéger la matrice de leds (ce n'est pas obligatoire mais conseillé car les leds WS2812 sont assez fragiles). Soudure, fils électriques, multimètre Total environ 30€ (70% du total correspond au PLA et à la matrice). À noter : pour l’instant je n’ai pas intégré le contrôle de la luminosité ni les capteurs capacitifs. Ces développements nécessiteront sûrement d’imprimer à nouveau le cadre. Les fichiers 3D Toutes les pièces peuvent être imprimées sur une machine avec un plateau de 200x200mm (taille maxi du cadre) équipée d'une buse de 0.4 (toutes les pièces ont été conçues en multiples de cette largeur de buse). Seul le cadre a besoin d'avoir un aspect esthétique potable : prévoyez éventuellement un post-traitement et évitez le warping car celui-ci sera visible sur la face avant (ajouter une bordure si besoin). Réduisez le jerk et les accélérations pour avoir des coins bien carrés et des parois les plus belles possible (attention à la sur-extrusion qui donne des résultats vraiment moches sur des parois verticales). Commencez par le masque, car c'est la pièce la plus rapide à imprimer, puis vérifiez ses dimensions : c'est un carré de 184mm de côté, avec les coins tronqués. Si vous n'avez pas ces 184mm +/-1mm, reprenez les réglages de votre trancheur et/ou de votre machine. Si vous ne respectez pas ces dimensions, il vous sera impossible de poser correctement la matrice de leds. Toutes les pièces peuvent être imprimées en couches d'épaisseur 0.2 ou 0.3, SAUF le support de la matrice qui doit être réalisé en couches de 0.2mm pour respecter les dimensions de la matrice (en réalité ça doit passer en 0.3, mais je ne l'ai pas dit ). Remplissage à 20%. À noter : pour vraiment bien faire les choses, il faudra fixer l'électronique sur le "support électronique". Je n'ai rien prévu à ce sujet pour l'instant. Vous pouvez donc simplement découper un bout de carton aux bonnes dimensions en attendant une version améliorée de cette pièce. Quelques heures d'impression vous attendent. Bon courage et montrez vos résultats ! Le montage électronique : Rien de bien compliqué, mais ATTENTION de bien calibrer la sortie de votre module LM2596 à 5 volts avant d'effectuer le reste des branchements. Il suffit d'alimenter le module LM2596 avec le chargeur 9 volts en respectant les polarités. A l'aide d'un voltmètre (oui, oui, même s'il y a un affichage je vous conseille de vérifier avec un voltmètre !), régler le voltage de sortie du module LM2596 à 5 volts maxi. Vous pouvez être légèrement en dessous par sécurité, mais si vous descendez trop bas vous risquez des redémarrage intempestifs du NodeMCU. Deux possibilités de branchement : Sauvage : pas de condensateur ni de résistance pour protéger la matrice de leds (comme sur ma photo) Sécuritaire (conseillé) : avec condensateur et résistance. Les leds WS2812 sont fragiles et c'est généralement la première de la série qui crame, empêchant toutes les leds suivantes de s'allumer. Sur un ruban on peut se débrouiller en coupant le ruban et en soudant, mais sur une matrice on ne peut rien faire. Pour info : il existe des leds WS2813 palliant ce souci. Même si une led est abimée, les autres fonctionnent, mais c'est plus cher et je n'ai pas trouvé de matrice proposant cette amélioration. Faites attention de brancher la sortie 4 du NodeMCU à l'entrée du signal Din, et non pas à la sortie (Dout). En revanche vous pouvez alimenter la matrice en entrée ou en sortie, ça n'a pas d'importance. Dans le cadre de notre PixelGrame, il est inutile de l'alimenter à la fois en entrée et en sortie. Sans protections : Avec protections : En photo : La programmation : Je ne souhaite pas vous donner les fichiers source pour l'instant car le programme doit être amélioré. Il est parfaitement fonctionnel et ne présente pas de bug, mais il reste à faire certains développements. Ne vous inquiétez pas, vous aurez le programme source quand ce sera le moment . En attendant téléchargez le fichier binaire : PixelGame1.2.1.ino.nodemcu.bin Ensuite, télécharger le programme NodeMCU-PyFlasher : Pour Windows 64bits (W10) Pour Windows 32bits (W7) Pour MacOs Branchez le NodeMCU en USB sur votre ordinateur, et exécutez le programme NodeMCU-PyFlasher (pas d'installation requise). Sélectionnez le port série en automatique, puis trouvez le fichier binaire. Par précaution cochez "yes" pour "erase flash". Et enfin "Flash NodeMCU". Quand le flashage est terminé, vous voyez une led bleue qui clignote. Débranchez le NodeMCU de votre ordinateur. Démarrage : Lorsque le flashage est réussi, alimentez le PixelGame. Celui-ci démarre en point d'accès, c'est à dire que vous allez trouvez un reseau Wifi qui s'appelle PixelGame. Déconnectez vous de votre box internet et connectez-vous à ce nouveau reseau PixelGame. Ouvrez votre navigateur, et allez à l'adresse : http://192.168.1.1/ Vous arrivez sur la page d'accueil du PixelGame qui ressemble à ceci : Cliquez sur "Configure Wifi", choisissez votre box internet et entrez le mot de passe Wifi. Cliquez sur "Save". Le PixelGame redémarre et se connecte à votre box. Attendez quelques secondes et Ô miracle, l'animation commence : A ce stade vous avez exactement le même PixelGame que moi ! Il est fonctionnel et n'a qu'un seul défaut : il ne fonctionne pas en l'absence de Wifi. Ne vous inquiétez pas c'est juste de la programmation et je m'en occupe quand j'ai le temps (avec le corona virus, ça ne devrait pas tarder). A suivre bientôt les quelques améliorations sur la construction (cales d'épaisseur, fixation des modules, ...) et sur les fonctionnalités (boutons pour régler le PixelGame, heure, température, jeux, nombre d'images variable pour les animations, ...). Si vous avez des images 16x16 pixels animées par 2, je peux les intégrer et mettre à jour le fichier binaire. Support_Matrice_V1.stl Support_Electronique_V1.stl Grille_Epaisseur_V1.stl Masque_V1.stl Fond_V1.stl Cadre_V1.stl1 point

-

@Rickey : Tu as besoin d'aide pour compléter ?1 point

-

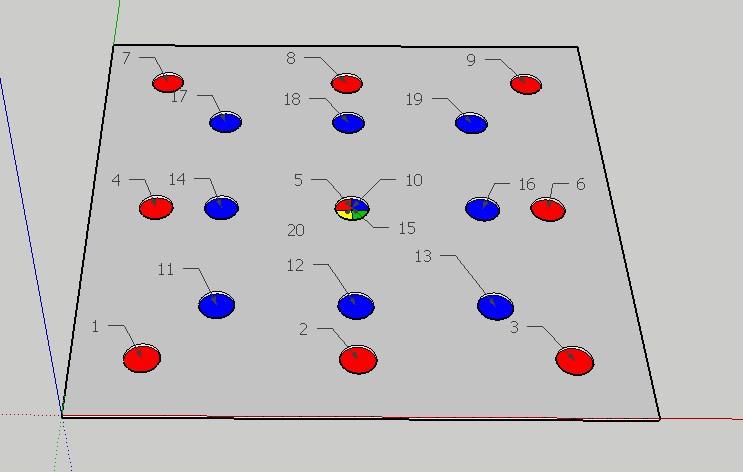

Quelques explications si vous voulez vérifier la planéité de votre surface d'impression au moyen de cet outil, qui permet une précision au 1/100ème de mm. Un jour que j'étais énervé et que mon compte en banque était à bloc , je me suis offert celui-ci. J'ai coulé un support pour la CR-10; mais qui n'est pas génial, faudrait que je le reprenne pour le finasser. Et puis, la fixation ne doit pas bouger pendant les mesures, sinon ça ne sert à rien de pinailler, dans cette gamme. A réception de l'outil, il est conseillé de noter la position de l'aiguille au repos (sur l'image ci-dessus, elle est à -1,5mm, c'est normal) afin de constater si elle est fiable dans le temps. On commence donc par vérifier que c'est le cas à chaque appui sur la bille, et que le mouvement est fluide. Et on note. S'il y a usure, ou déréglage suite à un choc, on le saura tout de suite. Le boitier de protection est bien entendu indispensable, c'est fragile, ces petites bêtes-là. Une précision reproduite à chaque palpation, pendant la phase de mesure, c'est tout ce que l'on recherche. Et c'est bon. A condition qu'on ne fasse pas glisser la bille sur le plateau, de toute manière les vibrations rendent tout lecture impossible dans ce cas, ça grince, et c'est pas fait pour ça. ATTENTION ! N'oubliez pas qu'on doit lever un max après avoir touché le Z endstop, parce que la position de la buse, on s'en tape pour cette mesure, c'est pas elle la référence. Il faut dont aller au Z-stop, remonter de 100mm, installer le dispositif sans faire bouger le Z, ce qui implique de bloquer le moteur sous tension, et avoir un positionnement simple, sans avoir à forcer. Ensuite, regarder à quel niveau il faut descendre, peu importe le nombre de tours que fait l'aiguille au moment de la pose (enfin bon, pas plus de 5, on sera au milieu de la plage de mesures, c'est mieux). Le cadran secondaire est là pour vous guider). Le Gcode doit donc lever de 10mm, poser à l'endroit choisi, autant de fois qu'on veut, et ou on veut sur le plateau, descendre de 10, et ainsi de suite (la mesure doit se faire en statique, avec le lit à la température de service), faut juste retrouver la même position d'aiguille avec le même nombre de tours. Peu importe que le positionnement soit le même ou non au moment de la pose, c'est pendant que ça ne doit pas bouger. Normalement, sur du matos de qualité, le vernier circulaire permet de repérer la position initiale de référence, qui est donc la première palpation, le nombre de tours complets de l'aiguille étant indiqué par le cadran secondaire. Mais là, faut pas trop en demander, le moins qu'on puisse dire, c'est que c'est pas fluide, voire même bloqué, et c'est pas de l'huile qui arrange le biniou. Donc, on oublie. Manquerait plus que l'huile migre dans le mécanisme. Un comparateur, c'est un outil sans entretien. Après, la longueur du palpeur diffère selon les modèles, faut se dessiner un adaptateur qui va bien, facile à monter. Voir mon Thingiverse pour voir à quoi ça ressemble dans la cas de la CR-10. Faut que j'en refasse un autre pour la U20, et avec ce principe, le capot en tôle doit être bien bloqué sur la platine. Ceux qui ont d'autres modèles et pondent un nouvel adaptateur sont les bienvenus, Share ! A suivre, un exemple de ce que fera le Gcode pour mes machines, avec 10 et 20 points de mesure, en repassant 4 fois au centre pour contrôle, et avec une tempo de 5 secondes à chaque point pour le relevé... Ils seront adaptés aux modèles en ma possession. Mais les coordonnées pourront être aisément modifiées avec Notepad++. Enfin, du fait de l'encombrement, il est clair qu'on ne peut pas se positionner au plus près des bords, mais ça n'a pas une grande importance. Grille de déplacement: Je suis curieux d'avoir le résultat de vos mesures. Ce post est fait pour ça. Évitez de l'allonger inutilement. Écart maxi/mini, c'est suffisant. De toute manière, les mesures intermédiaires ne concernent que votre propre machine ! Vous l'aurez compris, vous n'allez pas non plus faire ça tous les jours. Mais de temps en temps, si les mesures sont conservées, ça permet de comprendre quand un problème de décollage ou de warping, survient, et dons de chercher d'autres causes. Pour le prix...1 point

-

Bonjour, Mon soucis vient des souriants (emoticones, emoji, ...): la fenêtre permettant d'y accéder est très longue à charger et une fois chargée, un clic sur l'un d'entre-eux ne l'affiche pas immédiatement (un bonne dizaine de secondes avant qu'il n'apparaisse dans le corps du message. Avant la mise à jour du forum, c'était bien plus rapide (après, j'ai tout mon temps maintenant que je peux profiter de ma retraite ). Pour aller plus vite, j'utilise les touches de mon clavier ( ; - ) ) et dans ce cas le souriant s'affiche immédiatement MAIS je suis limité car je ne connais pas toutes les combinaisons utilisables et toutes les combinaisons ne retournent pas un souriant . Ça n'a rien de grave ni urgent, c'est juste contrariant.1 point

-

@fran6p Drivers FTDI installés sur les 2 PC mais sans résultat malheureusement...0 points

.thumb.png.8892030d376f6d8b381c8c29dd7e0183.png)