Classement

Contenu populaire

Contenu avec la plus haute réputation dans 06/02/2021 Dans tous les contenus

-

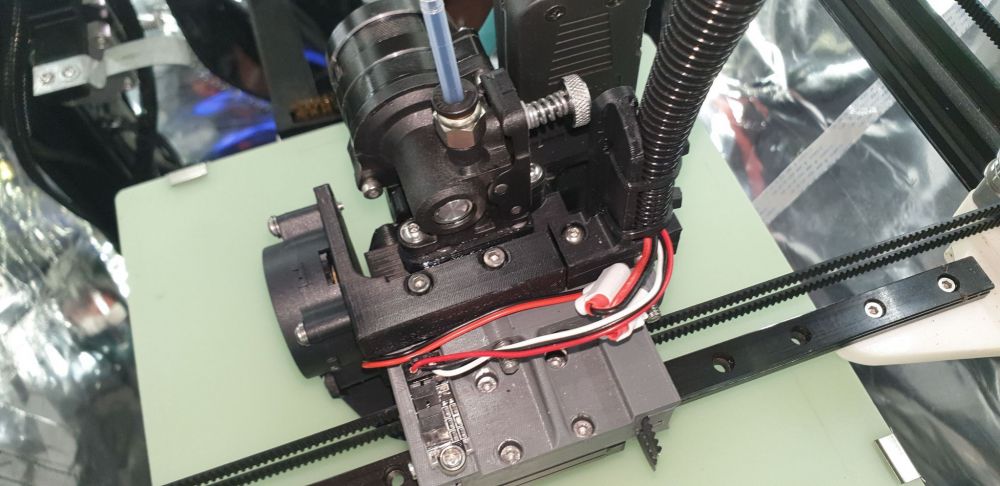

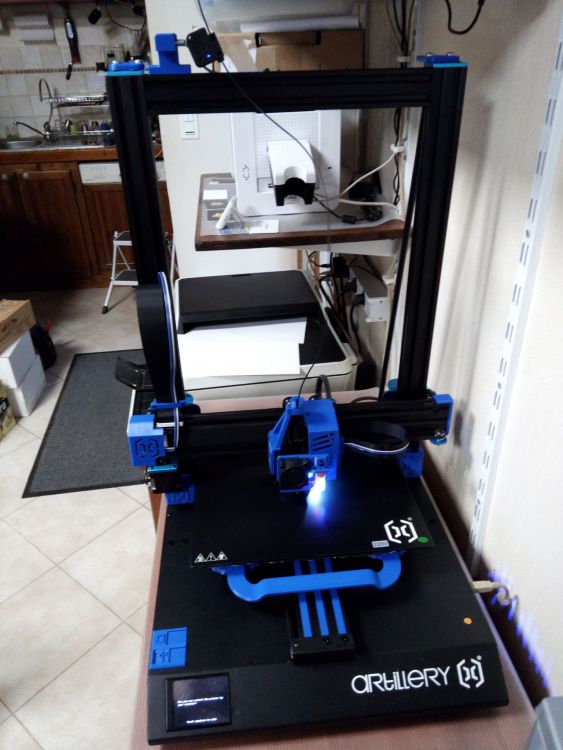

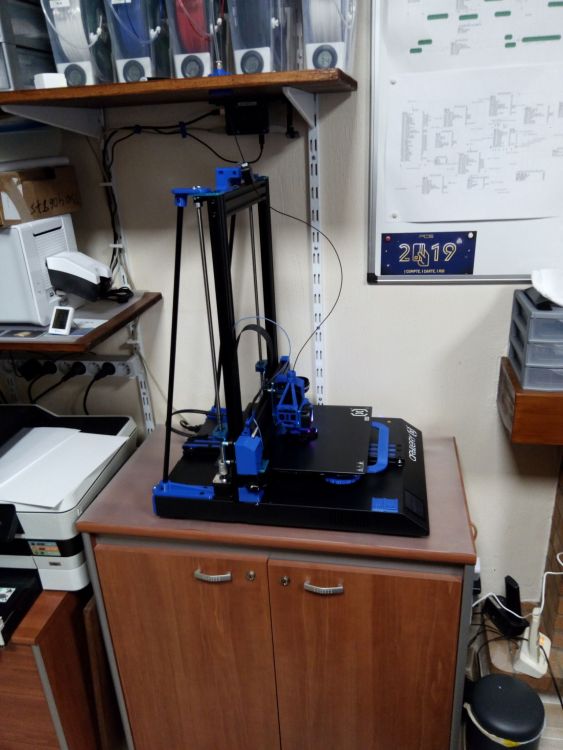

Et comme les pièces imprimées m'ont donné quelques idées d'évolution de la Ender5, le passage en direct drive. Première version avec un BMG et un NEMA17 Hanpose de 24mm. Très bons résultats, mais pas très pratique pour changer de tête; obligation d'avoir un extrudeur sur chaque tête, un calibrage propre à chque extrudeur, et une commande Gcode M906 pour ajuster la vRef correspondante (ou les mêmes NEMA17)... Cette évol n'a pas tenu longtemps, inacceptable, trop onéreuse et pas pratique !! La version finale : bien plus compacte, 150g plus légère, 10Kg de poussée. Pour changer une tête, 2 vis m3 à desserrer pour libérer l'extrudeur (qui ne change pas) et remontage de l'extrudeur avec ses 2 vis. Résultat : pas de modification nécessaire de vRef, le calibrage de l'extrudeur ne change pas ! Que du bonheur ! Sur les photos, l'impression de la pièce modifiée pour la tête avec e3d v6, les premiers ayant été exécuté avec la tête Volcano. Ensuite, impression test en dual extrusion pour vérifier la fiabilité. Avec les BMG plus lourds et moins compactes, je n'étais pas super confiant. Et le moindre problème au changement de tête, et c'est la cata !2 points

-

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

@archer84 J'ai une piste sur ton soucis cela ma fait tilte avec la photo du câblage la définition des Endstop dans le marlin que je t'ai fait semble pas bon au vue de la photo (le pire c'est que j'ai récupérer le Firmware du GL à la base, d'ou j'ai porté mes amélioration). Je te recompile le Firmware pour la X1 pour voir si cela vient bien de là.1 point

-

si jamais tu ne sais pas comment faire une extrusion1 point

-

c'est la meme couleur de filament ? remonte ta chauffe a 250 ° et refait une extrusion d'au moins 50 a 100 mm avec ton PLA ensuite tu baisse a 200 et tu refait une extrusion de 50 mm si sa sort toujours bien on verra ailleurs mais peu être le réglage de tension de ton extruder car si ça ne sort pas durant l'impression tu devrai entendre des claquement1 point

-

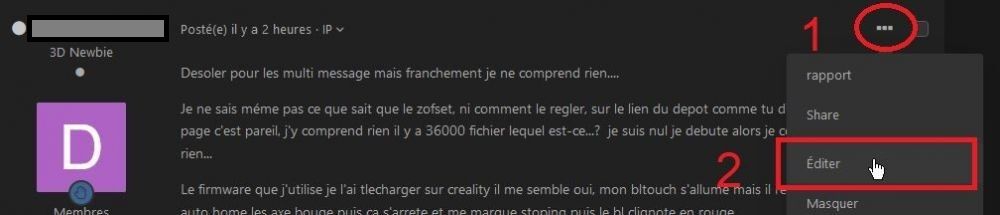

@brice82fr Bonjour, @Idealnightt'avais fait une remarque fort judicieuse concernant le multipost que visiblement tu n'as pas mise en pratique Sur ce forum, comme sur la plupart des fora, il est mal vu et rarement toléré de faire du multipost (plusieurs posts à la suite sans réponse d'autres intervenants). J'ai donc regroupé tes multiples interventions en une seule. En haut de chaque post, se trouve un bouton « … ». Quand on clique dessus, un menu déroulant apparait dans lequel se trouve l'option ÉDITER. Cette option comme son nom l'indique, permet de modifier, corriger, compléter son propos durant une période de 12 heures après parution. En tant que débutant, tu ne le savais peut-être pas. Désormais tu es au courant et je te demande donc de l'utiliser . Merci d'avance1 point

-

Certaines marques d'imprimantes utilisent des filaments «propriétaires», la puce servant à la machine à reconnaitre le filament à utiliser. La marque XYZ Printing en fait partie Commencer avec de l'ABS en plus sur une Ender3 (pro ou pas) n'est pas le meilleur moyen de débuter.1 point

-

Salut ! Bienvenue sur le forum ! Bon... de toute évidence... tu as acheté une Ender 3 Pro d'occasion... et le vendeur t'a fourni une petite puce électronique RFID (c'est une supposition), et en te disant : Vous en aurez besoin ! Alors... à la question : Cette puce sert-elle a quelque chose ? La réponse : NON ! Elle en sert à rien ! Elle n'est pas destiné sur une Ender 3 Pro ! A la question : J'en fais quoi ? La réponse : Tu peut la jeter ! PS : Tu m'as bien faire rire avec cette puce qui date du 16/06/2014... sachant que la première Ender 3 Pro a été commercialisé en Septembre 2018. Donc les dates ne collent pas entre-elles. ________________________________________________________________________________________________________________________________ Maintenant, je me pose une question : C'est vraiment une Ender 3 Pro que tu as ? __________________________________________________________________________________________________________________________________ Revenons à ton problème : On manque d'infos ! Si tu peut nous donner les paramètres de ton slicer (Cura ou autre)... une capture d'écran serait topissime... histoire de voir si le problème viens de là. Ensuite... essaie d'aller lire ici : Ensuite... ici aussi : Cela fait partie des bases... histoire d'écarter tout "mauvais montage" de la mécanique... Voilà... tiens nous au courant de la suite...1 point

-

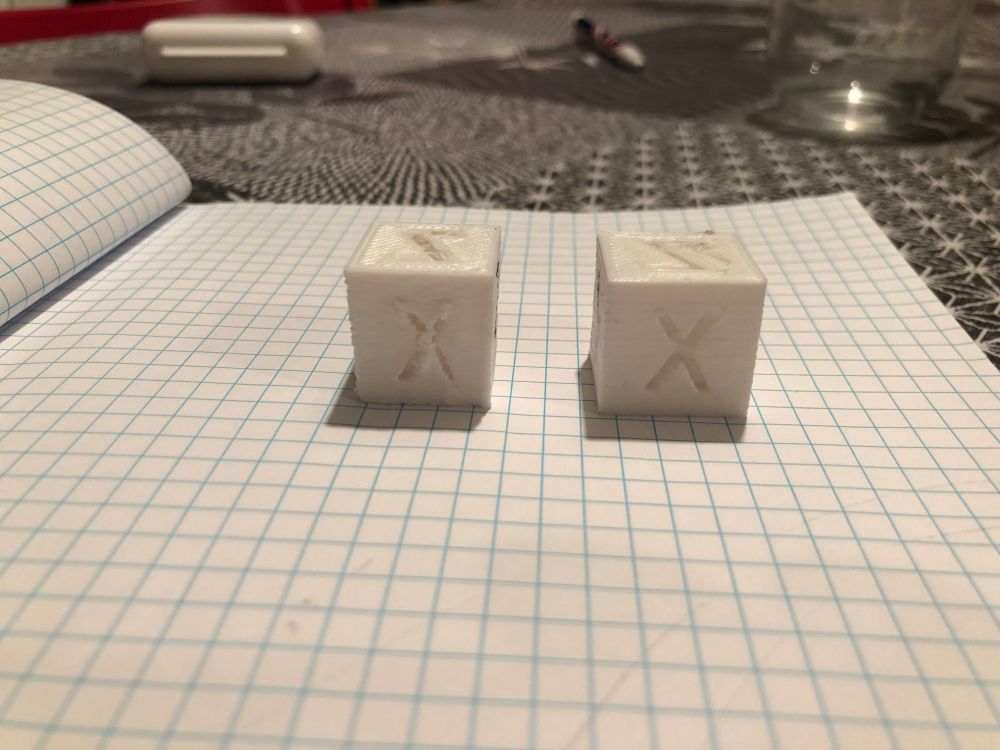

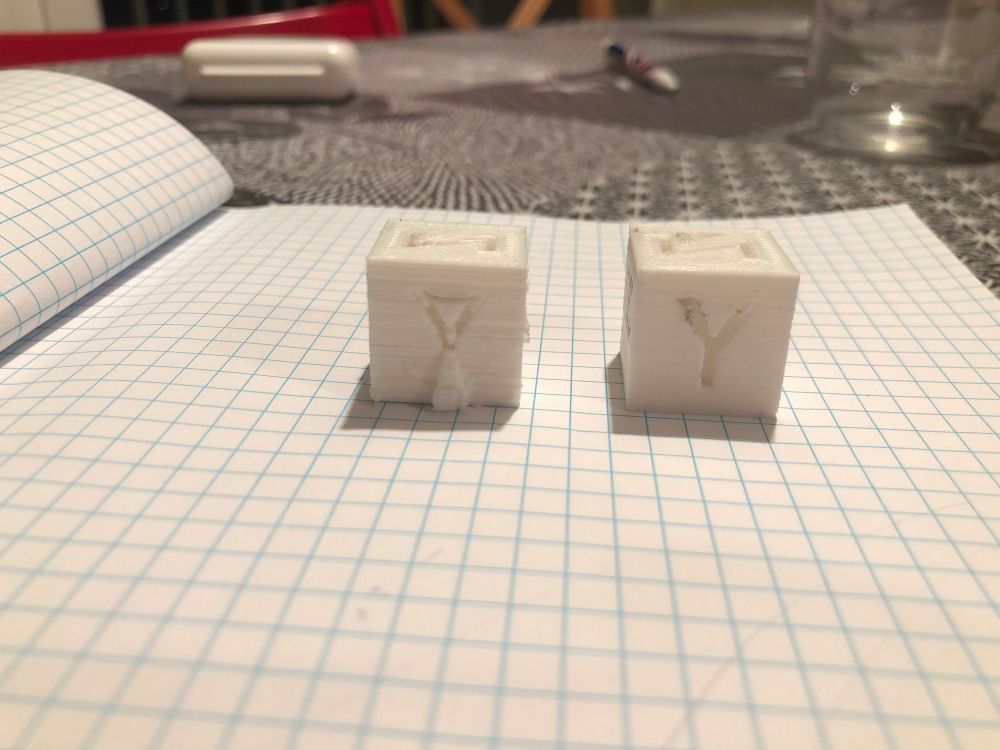

Première impression aujourd'hui. Petite victoire Premier essai :le cube de gauche j'ai un problème de décalage en X. J'ai retendu la courroie de la tête.J'avais déjà remarque qu'elle avait tendance à se détendre avec le temps parce que j'avais inversé le sens voir la photo de la tête . Le cube de droite est nettement mieux. J'ai mesuré au pied à coulisse. X=20.1 Y=20.6mm Z=20.3mm Merci à vous pour votre aide et conseil.1 point

-

J'en ai deux qui ne sont pas vieilles mais qui ont largement dépassé les 400h chacune (elles impriment pratiquement 16h / jour) Plateau : RAS (je le trouve absolument parfait pour de l'accroche pla/tpu) et j'ai rajouté un bl touch pour la planéité approximative. Un nettoyage à l'IPA 99.9% plateau chaud le rend comme neuf. Toujours attendre que le plateau soit refroidi pour enlever la pièces (histoire de ne pas arracher la surface ...) Chauffe : plateau : une fusée, tête : rapide Nappes : aucun soucis (elles sont sécurisées depuis le début) - la plus récente à deux fils renforcés sur la nappe des X Rigidité : je n'imprime jamais très haut, j'ai viré la bobine du haut et j'ai rajouté des renforts (mais sans les renforts c'était très bien aussi ...) Extrudeur : titan + volcano = un régal. comme je suis la douceur incarnée (nan j'déconne ) je n'ai pas cassé de levier (mais il y en a un de secours livré avec l'imprimante et j'ai deux têtes complètes en spare - ici il vaut mieux être prévoyant pour les pièces) Qualité / Simplicité : c'est les seules sur lesquelles je lance une impression sans me poser de question et sans vérifier pendant 10min si tout est ok. Capteurs : des capteurs à induction, ça ne tombe pas en panne toutes les 5 minutes, ils fonctionnent tous très bien (enfin les Z ne servent plus à grand chose avec le BL Touch) Galets : il faut les régler de temps en temps histoire de rattraper le jeu. le prochain changement ce sera des galets en pc Carte SD/USB : rarement utilisé, tout passe par octoprint mais l'usb est appréciable. Ecran TFT : Depuis qu'il y a octoprint et le bl touch , il est déconnecté à peu prés tout le temps, mais quand il marche il est pratique Marlin : j'ai une V 2 wagster mod (pour le bl) et des brouettes (oui je sais c'est un terme technique pointu) BL touch : branché comme wagster sur la cm, mais câblé façon gueroloco (ça me gênait de débrancher la fin de course Z, même si elle ne sert plus à rien ) En résumé, ce sont toujours mes préférées, un tout petit peu devant la tenlog et à des années lumières de la gerbeetech.1 point

-

Je n'ai pas fusion mais je pense que la démarche doit être transposable: 1- créer un volume de ton fichier stl. 2- créer un parallélépipède englobant ton volume. 3- utiliser le fonction booléenne de soustraction parallélépipède - volume. 4- couper le résultat de l'opération par un plan qui sera le plan de joint de tes deux parties coupées. Tu as le moule en deux parties, tu peux améliorer les formes de tes deux parties pour qu'elles se positionnent l'une par rappoort à l'autre (pions par exemple + locating), tu ajoutes des orifices de remplissage........1 point

-

1 point

-

1 point

-

ecran : http://insanityautomation.com/Firmware/Creality/SingleExtruderScreens_V2Rev1.1.7z firmware en piece jointe 10SPro_BLT_BIL_DW6.2.hex1 point

-

Je t'invite a mettre à jour tes posts les ... en haut a droite plutôt que de faire du multipost sinon les modo vont te taper sur les doigts ^^. Alors perso j'ai pas lu le bloc, c'est plus lisible avec des sauts de ligne et des points1 point

-

oui, celui que tu as est de Creality,mais celui de Tiny Machines est beaucoup plus récent.1 point

-

Bonjour, @brice82fr Tu devrais utiliser le firmware de Tiny Machines DW6.2 Ils se trouvent sur cette page https://docs.google.com/document/d/1cuYWpDw8aPuLEXus3uNsgDIEAKEze3Z9-hIDMWcqMK8/edit Tu suis à la lettre le câblage de cette video. https://youtu.be/iJjqOUlZHUw Le firmware que James utilise est le DW5, le dernier stable le DW6.2 ,cela ne change rien au câblage de la video. Tu flashes l'écran avec SingleExtruderScreens_V2Rev1.1.7z, c'est un fichier compressé, il faut le décompresser et utiliser UNIQUEMENT le repertoire DWIN_SET Tu flashes la carte avec Xloader, le fichier est 10SPro_BLT_BIL_DW6.2.hex.gz , qui décompressé sera : 10SPro_BLT_BIL_DW6.2.hex Ce firmware de Tiny Machines apportent des fonctions/icones supplémentaires via l'écran, c'est pourquoi il primordial d'utiliser le bon duo FW carte / écran. Tu en as pour maximum 30 minutes si tu as déjà imprimé un support pour le BLtouch. A + ( 31 minutes ! )1 point

-

1 point

-

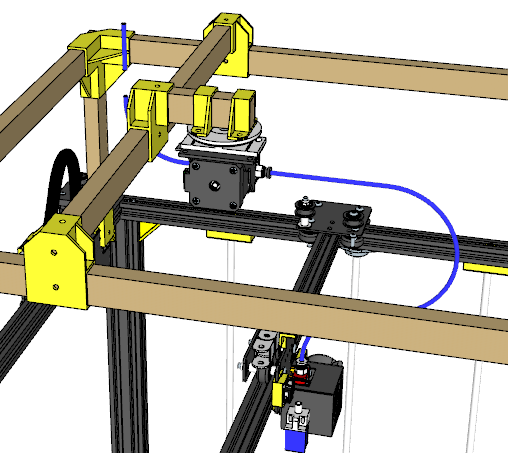

Un long moment sans donner de nouvelles, avec ces fêtes de fin d'année de m€¤d€ (l'année, pas les fêtes)... Alors bonne année 2021 et bonne santé à tous ! La CNC est toujours en cours, l'unité centrale est en cours de fabrication : C'est vrai qu'avec 5° dans le garage, j'ai rapatrié le montage de l'UC sur la table du séjour, une fois de plus.1 point

-

1 point

-

1 point

-

1 point

-

oui oui sa rigidité laisse un peux a désirer mais comme je l'ai dit prendre son temps pour la monter ajuster correctement et pas de soucis. lien utile pour l eeprom https://www.instructables.com/BigTreeTech-SKR-14-14T-Adding-a-EEPROM/ bon amusement si tu te décide lol1 point

-

1 point

-

Oleck, Je suis également sur Fusion360 (depuis plus de deux ans) et j'ai une Ender 3 Pro. Concernant Fusion, je pourrai probablement t'aider1 point

-

Salut, Il y a aussi Filengrène, très technique mais très puissant et avec des tutos en Français1 point

-

Moi aussi, j'aimerai en lire plus mais la qualité des imprimantes actuelles et la dispo de kits d'améliorations à prix compétitifs a réduit les ardeurs de beaucoups. Enlève les problèmes de Bl-Touch du forum et tu as la moitié des messages qui disparaissent1 point

-

Salut, bienvenue sur le forum ! +1 Dans 90% à 99% des cas de ce genre de situation, c'est la carte mémoire qui est la cause. Carte mémoire de mauvaise qualité généralement... __________________________________________________________________________________________________________________________________________________ Pour les 1% à 10% des causes possibles restantes, cela peut provenir de : 1. d'une "micro coupure" électrique de courant > c'est la 2e cause la plus fréquente (vérifier l'installation électrique, le compteur Linky est souvent la cause ou installer un onduleur). 2. d'un "micro-surtension" électrique de l'alimentation > c'est la 3e cause possible > Peut être un signe de début de panne d'un condensateur. 3. d'une surchauffe de l'électronique tout simplement (c'est pour cela que j'ai modifié mon imprimante et que j'y ai installé 2 ventilateur au lieu d'1 sur l'électronique). Je m'arrête là pour les causes possible. En bref : Avant de regarder les 1% à 10% des origines les plus fréquentes, commencés en recommençant l'impression, mais cette fois-ci avec une carte mémoire de qualité (Sandisk par exemple).1 point

-

Première chose a faire quand il y'a ce problème, souvent évoqué sur le forum, si utilisation de la carte sd d'origine ou d'une chinoiserie. Prendre une sd de marque sandisk, kingston,... inférieur a 32Go, formaté en fat32 et 4092 unités puis tester.1 point

-

1 point

-

Bonjour, Merci de ce petit message, je connais bien ta région étant natif de Montbéliard. Bonne continuation, je viens de m'inscrire et te suivrais avec plaisir. Philippe1 point

-

Elle m'avait manqué la petite, je pouvais plus fabriquer de cubes de calibration pour que le chat me les pique pour jouer avec.1 point

-

Bonsoir bien confiné Je ne sais pas si ça a déjà été évoqué ici, j'ai dû m'intéresser à la création de macros dans Marlin, j'explique pourquoi : Il existe une fonctionnalité sympa qui est la "calibration du plateau aux 4 coins" Sur l'Anet A8 que je suis en train de ressusciter, je n'arrive pas à faire marcher la fonction, alors que sur ma Freesculp elle marche très bien. La syntaxe devrait être la suivante, compte tenu de mon bed, de la position de mes endstops et de la surcourse dont je vais avoir besoin pour un "torcheur de buse" Manque de bol ça marche pas, ça fait le premier point comme y faut et après ça part taper dans les murs, j'ai lâché l'affaire après y avoir perdu une journée. Donc j'ai regardé les macros, dans configuration_adv.h C'est là que ça se passe, y'en avait déjà 5 de créées : Du coup j'ai fait ça : Les ordres successifs sont séparés par les caractères "\n" Les valeurs XY sont les valeurs réelles où je veux aller L'idée c'est de faire une prise de ref puis de relever de 10mm et d'aller s'arrêter à chaque coin (M0) puis au centre, glisser une cale de 10 sous la buse Ça marche, ça fait la prise de ref initiale, puis ça va sagement attendre à chaque point le "clic" sur la molette J'ai vu que @Yo' (ou @Titi78 )... utilisait un programme pour ça il me semble. De cette façon, c'est directement dans un nouveau sous-menu "Commandes perso" Ça peut éventuellement servir à d'autres trucs, chépa, faire le café, passer la serpillère, à vous de voir1 point

-

Je suppose que oui et ne voit rien d'impossible à le faire. La Tenlog est en direct-drive (si je ne me trompe pas sinon tu rectifieras) donc il faut utiliser la méthode classique: faire une marque sur le filament (en évitant le noir ou avoir un marqueur blanc) à 120 mm avant l'entrée, extruder 100 mm, mesurer la distance entre la marque sur le filament et l'entrée de l'extrudeur. Si c'est 20 mm c'est cool rien à modifier sinon règle de trois. Recommencer pour ton second extrudeur. Je me réveille un peu tard La précision ne doit probablement pas être pire ni moins bonne. Avec cette méthode, il faudrait en théorie refaire ce réglage pour chaque filament différent. Avec «ma» méthode, le pas mécanique est réglé une fois pour toutes mais l'étape de calcul du débit de chaque filament doit (devrait) tout de même être faite. Honnêtement, je ne fais pas systématiquement le calcul du débit car j'utilise pratiquement toujours la même marque de filament (Sakata3d du Ingeo 3D850 et 3D870) mais tu me fais penser que j'ai changé mon extrudeur pseudo-BMG Creality par un BMG (copie Trianglelabs) à réduction 3:1 monté en «extrudeur volant». J'ai juste changé le pas de 140 à 415 (en fait 0,0024096 (=1/415) pour Klipper) mais il faudra que j'affine celui-ci1 point

-

Bonjour à tous, avec pas mal de retard voici les stl du débobineur. débobineur.zip1 point

-

Bonjour à tous. Dans la série Les emm... n'arrêtent jamais, l'épisode suivant... Suite à un problème de sonde de tête d'extrusion HS, j'ai passé commande chez Wanhao France. Reçu le lendemain mes 3 sondes + 1 mètre de tube PTFE diamètre 3 pour les buses. Remplacement de la sonde. ATTENTION: il semblerait que ces dernières soient polarisées. Car lors du premier essai, l'affichage de temperature de la buse revenait à zéro lorsque la sonde touchait le corps chauffant alu. J'ai donc inversé les fils et tout était ok. Problème : mon exextrudeur n'arrivait pas à entraîner le filament. J'ai essayé le deuxième à la place, idem. J'ai alors testé sur le câble de l'extrudeur N°2. Cela fonctionnait. J'ai donc interverti les nappes d'alimentation au niveau de la carte. Tout est ok. Seulement, maintenant, j'ai une machine à extrusion simple. L'alimentation des extrudeusr étant intégrés à la carte, ce n'est pas réparable (sauf remplacement carte). En espérant que les galères s'arrêtent là car je commence sérieusement à en avoir raz le bol. Côté Ender 3 V2, que du bonheur. Tourne du matin au soir sans jamais avoir eu le moindre soucis...0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)