Classement

Contenu populaire

Contenu avec la plus haute réputation dans 11/02/2021 dans Messages

-

hello la formule donnée par Trinamic est IRMS = 325mV / (RSENSE + 20mΩ) * 1/√2 * VREF/2.5V avec des RSENSE = R110 = 110mΩ nous simplifions puisque 325/(110+20) = 2.5 (c'est pour ça que l'on trouve les pilotes avec ces valeurs de RSENSE sur le marché) IRMS = 2.5 * 1/√2 * VREF/2.5V 2.5 / 2.5 = 1 donc IRMS = 1/√2 * VREF je me débarrasse de 1/√2 en multipliant par √2 des deux cotés √2 * IRMS = √2 * 1/√2 * VREF donc √2 * IRMS = VREF VREF = √2 * IRMS et nous savons que IRMS = IMAX / √2 VREF = √2 * IMAX / √2 donc VREF = IMAX donc par calcul, avec des rsences de 110mΩ, si le courant max du moteur est 1.5A, régler Vref a 1.5V et ça va chauffer un max car limite haute du moteur, par convention on applique 30% de moins3 points

-

2 points

-

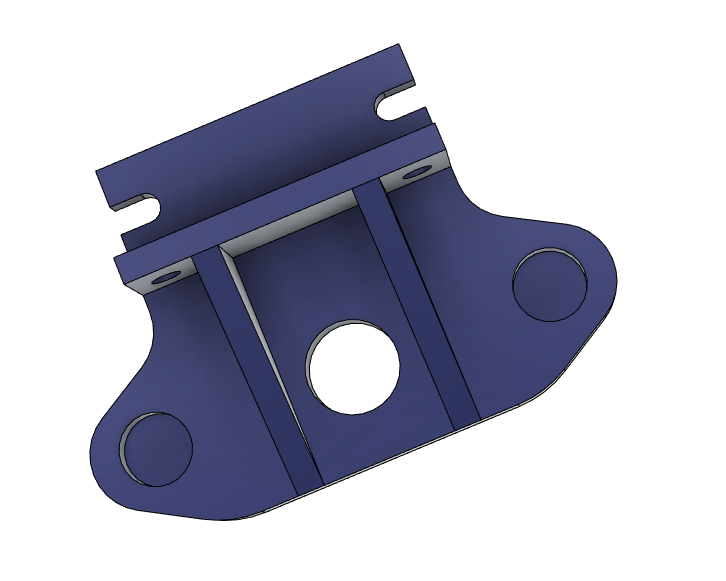

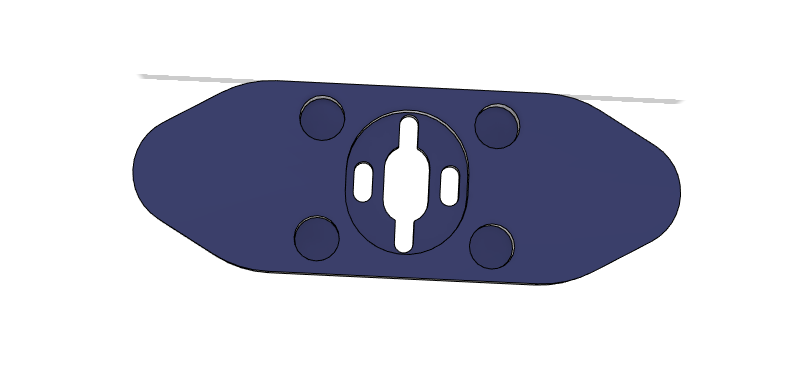

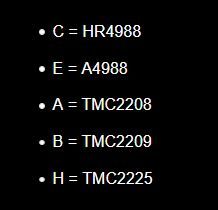

Petite vidéo de changement de filaments (ABS vers PET)et de tête (volcano avec NozzleX 0.4 vers volcano avec NozzleX 0.8). Rien n'était préparé à l'avance, d'où une petite coupure dans la vidéo pour aller chercher un outil à l'atelier... Le changement réalisé tranquillement doit prendre 5 ou 6 minutes. Le système serait adaptable à ma CR10, si je me décide à entreprendre la conception du système IDEX. La fixation magnétique ne serait utile qu'au changement manuel de tête et permettrait une totale compatibilité entre les deux imprimantes. La platine d'accueil de la tête est encore à finaliser. C'est actuellement une pièce composée d'un plat d'alu (plat de 50x3) rigidifiant une platine imprimée en ASA ApolloX. La platine a été imprimée en 2 exemplaires dont le premier a servi de guide de perçage du renfort en alu. C'est une combinaison qui m'a permis d'avoir un système simple, fiable et rigide, reproductible "facilement" ne nécessitant qu'une perceuse à colonne, une scie, quelques limes et beaucoup de soin. J'avoue, il m'a fallu 2 pièces d'essai avant d'arriver à la pièce conforme aux côtes! Et j'ai regretté de ne pas avoir commencé par construire ma CNC avant !! Peut-être serait-il envisageable d'usiner cette platine entièrement en alu avec la CNC...2 points

-

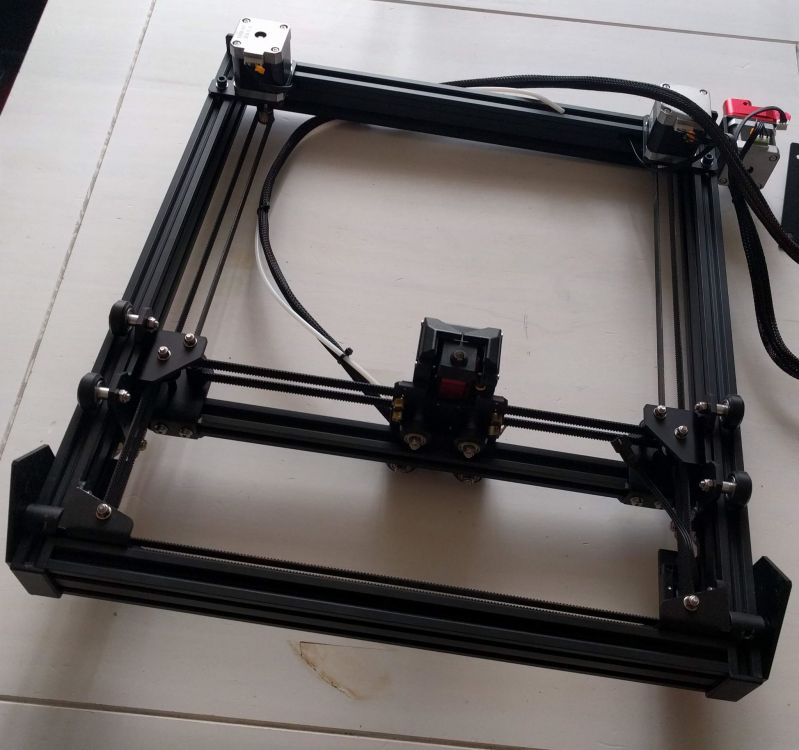

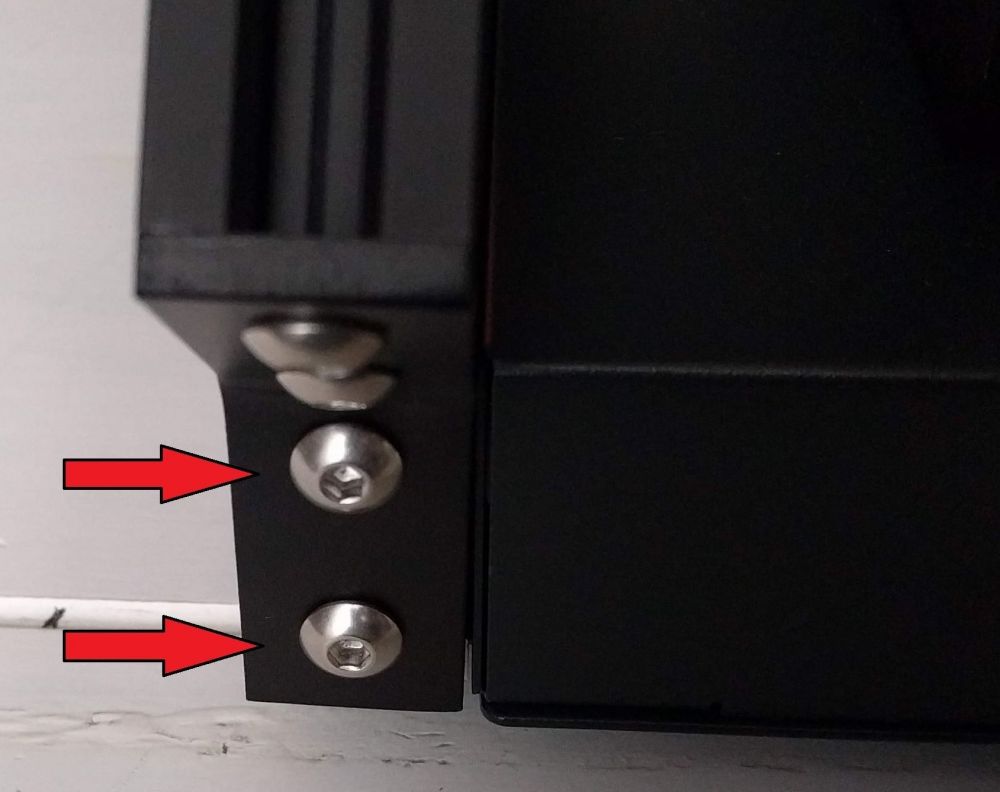

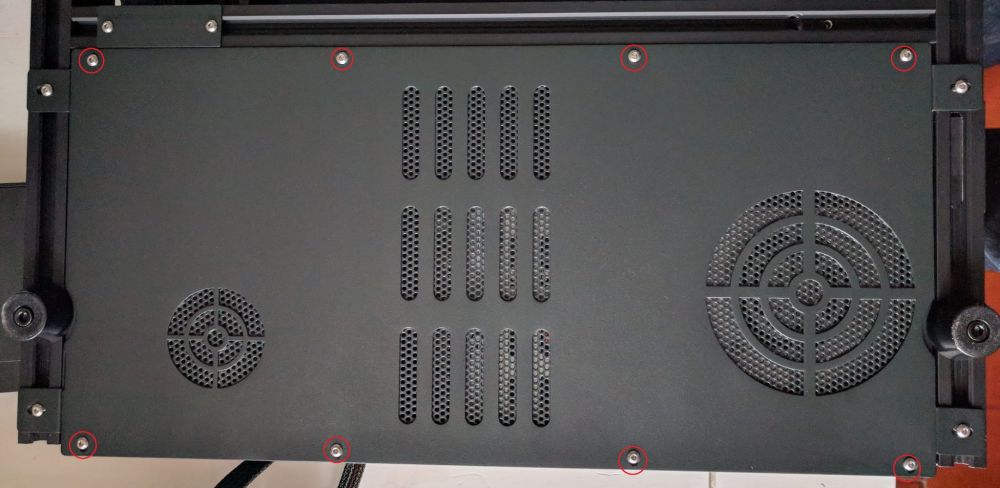

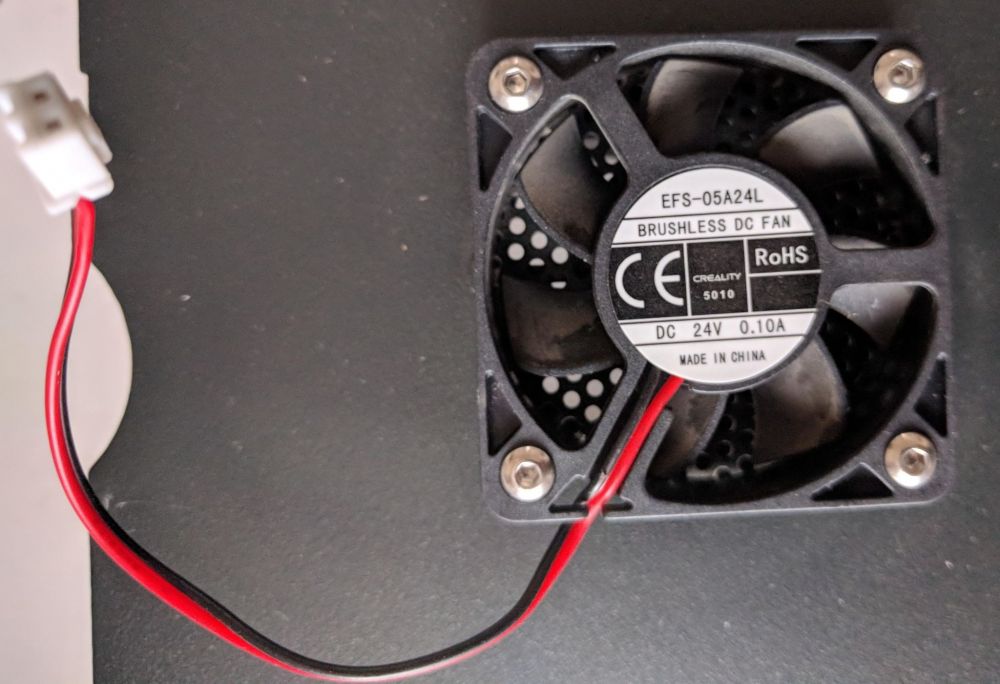

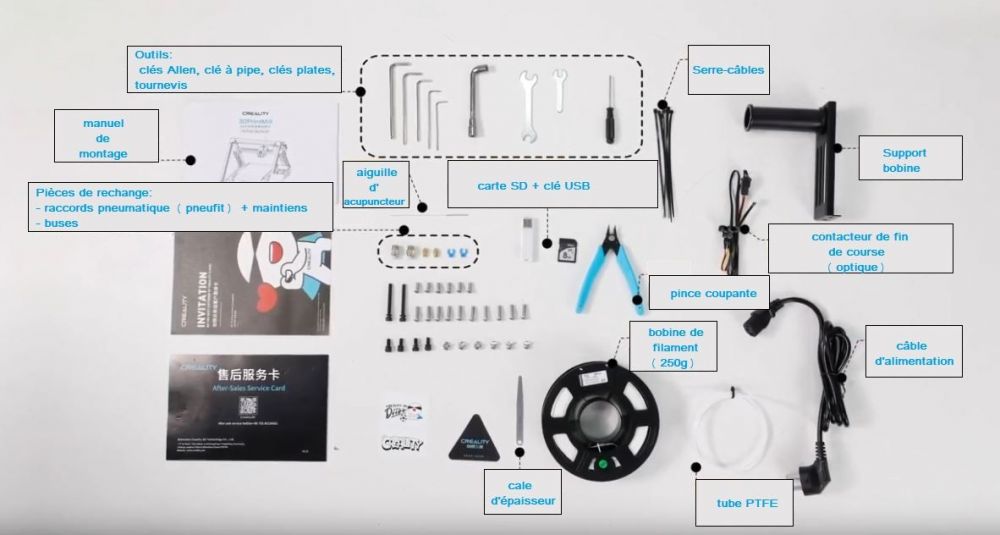

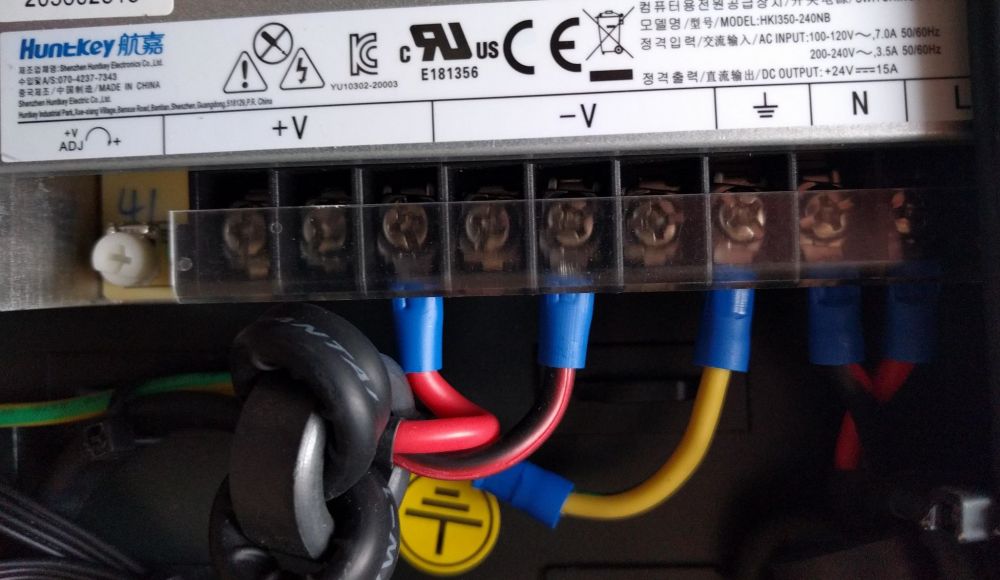

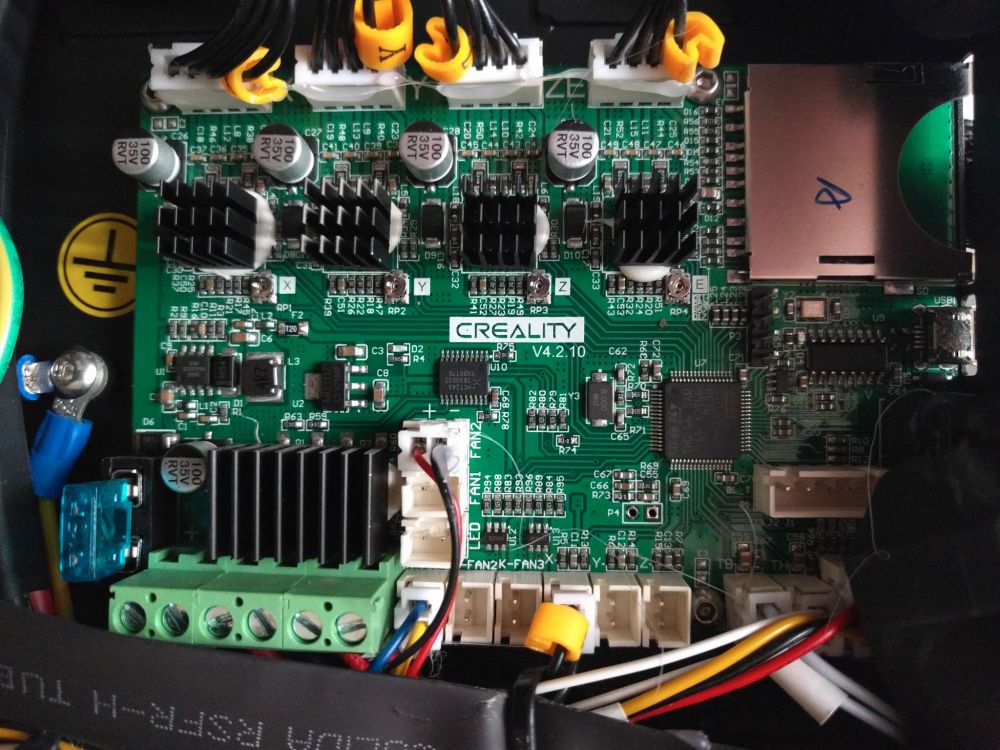

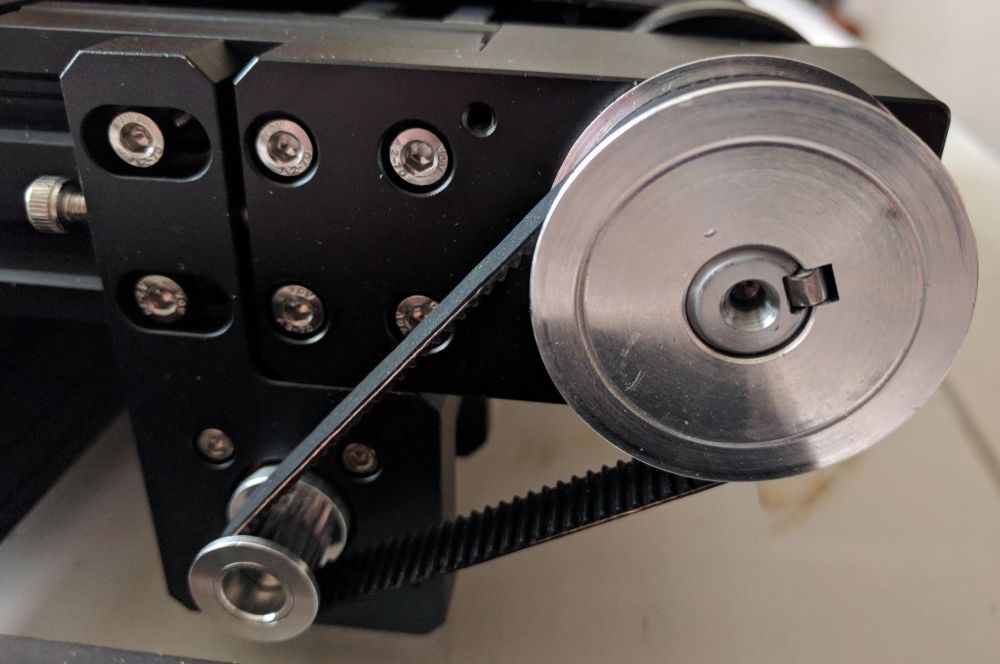

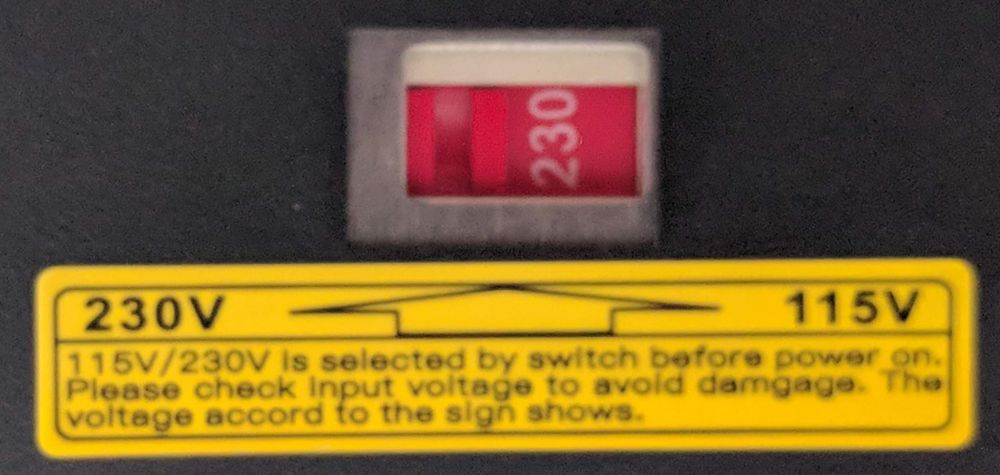

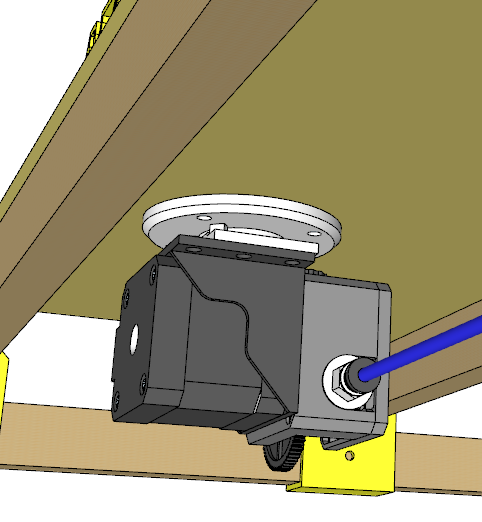

2) Déballage, assemblage, examens de ses entrailles: Comme la majorité des colis provenant d'Asie, le carton et son contenu sont prévus pour subir les aléas de ce voyage. Première constatation: le colis n'est pas léger. A l'ouverture, on aperçoit les différentes couches dans lesquels les éléments sont parfaitement calés : La seule difficulté dans ce déballage est de retirer en même temps la base de la structure et la partie CoreXY qui contient la tête d'impression car elles sont reliées par la connectique. En dehors de ces éléments de structure, de nombreux accessoires, outils, pièces de rechange sont livrés sans oublier le manuel de montage et quelques stickers. La bobine de filament ne fait que 250g ce qui pour une imprimante capable d'imprimer une longueur «infinie» ou des séries est peu (ma CR6-SE était livrée avec une bobine d'un kilogramme): Une jauge d'épaisseur (0,1mm) est également de la partie, fort heureusement dans un double emballage (elle baigne dans de l'huile) : Munis des différentes vis et des outils fournis, en suivant le manuel papier ou à l'aide de la vidéo se trouvant dans un dossier sur la carte SD livrée, le montage / assemblage des pièces peut se faire. Chaque vis à utiliser est précisément indiquée, les pochettes de vis sont elles-aussi étiquetées. Le montage se fait en une dizaine de minutes (en prenant mon temps). On monte d'abord les renforts de structure sur l'avant de la base (un à gauche, l'autre à droite) à l'aide de deux vis pour chacun : Une fois ces renforts montés, on positionne la structure CoreXY que l'on fixe avec les vis indiquées dans le manuel. L'imprimante est montée. D'emblée on se rend compte que c'est franchement du solide, tout est d'équerre. Rien ne bouge et c'est lourd. Toute la structure utilise des profilés 2040 : Les dimensions de celle-ci (écran non monté, support bobine non plus) : largeur= 435 mm , profondeur= 660 mm, hauteur= 385 mm. Il faudra rajouter pour la largeur l'écran et le support bobine, ce qui augmente la largeur à 535 mm. Avant de procéder aux quelques connexions à réaliser (contacteur optique de fin de course de l'axe Y et détecteur de fin de filament), j'en profite pour basculer la 3DPrintMill sur le côté afin d'aller observer ses entrailles. Le boitier qui contient la carte mère et l'alimentation s'ouvre facilement après avoir dévisser les quelques vis qui maintiennent la tôle : Pour accéder plus facilement à l'intérieur, il faut déconnecter le ventilateur qui refroidit la carte mère : Le boitier contient l'alimentation 24V et la carte mère (v4.2.10 pour cette version pré-production). La structure est mise à la terre à différents endroits y compris jusqu'au support métallique de la tête d'impression. L'alimentation est une marque (Huntkey) que je ne connais pas, ce n'est pas une MeanWell. L'agencement du câblage est correct et comme d'habitude la majorité des connecteurs sur la carte électronique est noyée dans la colle (probablement pour éviter les déconnexions lors du transport et ses aléa de manutention). La carte mère Creality est estampillée v4.2.10. Son processeur étant un STM32, le même que celui des cartes v4.2.7, c'est donc une carte 32 bits,. Les pilotes moteurs sont des TMC, probablement des 2208 ou 2225 mais malheureusement sous-utilisés quant à leurs capacités (déclarés en mode «standalone» dans le Marlin, ils ne sont pas gérables via UART), Un emplacement non peuplé permettrait d'y connecter un système d'autonivellement (ABL) mais est-ce utile sur ce type de machine (c'est l'axe Y qui se déplace de haut en bas) et surtout est-ce réalisable? Le moteur d'entrainement de la courroie-plateau est situé sous la structure et utilise une démultiplication assez importante, c'est un axe qui ne se déplacera pas rapidement: Toutes les courroies sont des GT2 de 10 mm de large, de marque Gates (marque reconnue pour sa qualité). A l'avant du boitier: la tension peut être sélectionnée en fonction du pays de résidence (en France 230V depuis des dizaines d'années), un emplacement pour carte SD (pas une microSD) permet de flasher un nouveau firmware si / quand nécessaire et/ou de stocker les fichiers Gcode provenant des fichiers STL issus de la phase de découpage par le trancheur (slicer), un connecteur microUSB permet de relier l'imprimante à un matériel informatique (PC, RPi, …) Une fois les derniers branchements réalisées, le cordon d'alimentation connecté et le bouton d'alimentation basculé en position «ON», on se rend compte qu'elle est allumée: les deux ventilateurs sous le boitier (alimentation et refroidissement de la carte) ne passent pas inaperçus . L'écran du boitier nous affiche une animation avant de nous accueillir par : … à suivre …2 points

-

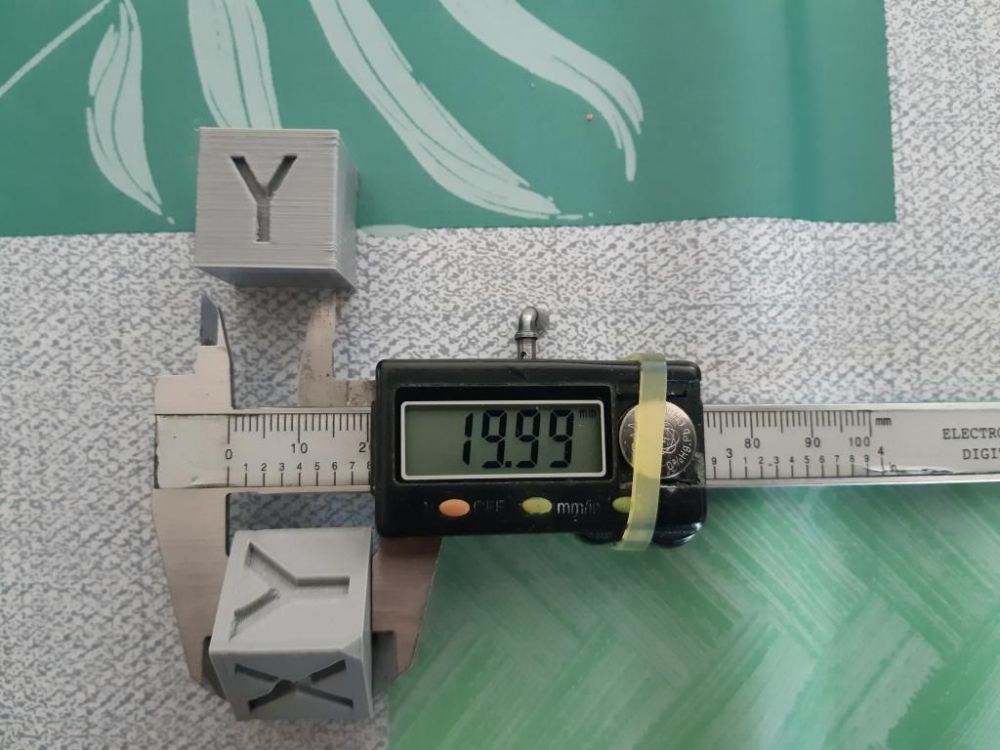

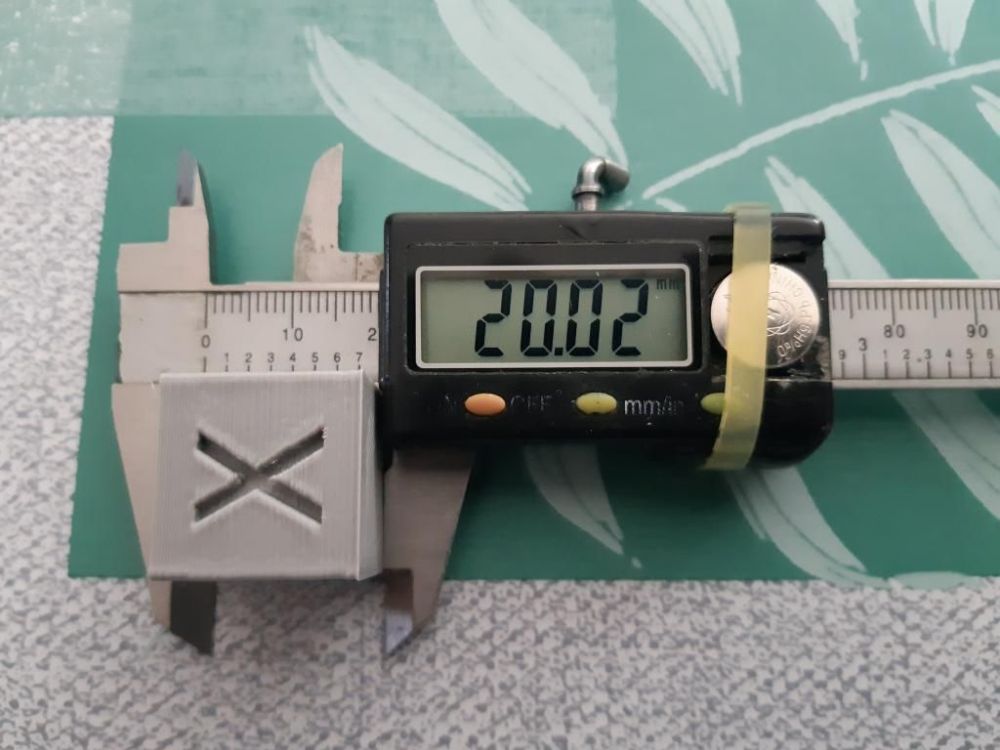

Même si la plupart de nos imprimantes, une fois la structure correctement montée et ses réglages indispensables effectués, sont capables d’imprimer, quelques étapes sont toutefois nécessaires avant de lancer les premières impressions. Les étapes ci-dessous ne sont pas forcément à réaliser dans l’ordre présenté ni en totalité même si cela reste préférable. MENU DU JOUR Calibrer l’extrudeur Calibrer le diamètre du filament Calibrer le multiplicateur d’extrusion (débit) Calibrer le pas des axes XYZ Affiner le PID de la tête Niveler son plateau Étape 1 : Calibration de l’extrudeur (à réaliser en cas de remplacement / de modification du matériel) Important : cette procédure s’applique à un extrudeur type Bowden (extrudeur déporté avec un + ou – long tube de PTFE allant de l’extrudeur jusqu’à la tête) pas pour un extrudeur «direct-drive». Déconnecter le tube PTFE de l’extrudeur, dévisser le raccord pneumatique. Couper le filament au ras de la sortie de l’extrudeur avec l’outil qui convient (pince coupante, cutter, etc.). Important : pour que le moteur de l’extrudeur fonctionne, il faut obligatoirement que la buse soit en chauffe à au moins 170° : c’est une sécurité du firmware pour empêcher de faire passer du filament solide de 1,75mm par le trou de la buse dont le diamètre est habituellement de 0.4mm (y en a qu’ont essayé, y z’ont eu un problème ). En utilisant l’interface permettant de contrôler l’imprimante (Octoprint, Pronterface, Repetier, l’écran de contrôle…) extruder 100mm (10cm) de filament. G1 E100 F120 (extruder 100 mm de filament à la vitesse de 120 mm/min (2 mm/s)). Couper le filament au ras de l’extrudeur et répéter cette procédure à nouveau deux fois. Mesurer les trois morceaux de filament. Effectuer la moyenne (ajouter les trois mesures et diviser par 3). Récupérer la valeur actuelle des pas (steps) de l’extrudeur en utilisant M503 si vous ne la connaissez pas déjà. Cela devrait retourner une ligne M92 X xxx.xx Y xxx.xx Z xxx.xx E xxx.xx Formule : (Valeur actuelle des pas)× 100 mm / (longueur moyenne mesurée) = nouvelle valeur des pas Si le firmware permet d’enregistrer les données dans l’EEPROM, M92 EXXX.XX suivi de M500 Sinon ajouter au gcode de démarrage la ligne: M92 EXXX.XX (XYZ calibration à l’étape 5) Exemple : moyenne des trois morceaux=98,5 mm. Ancien pas=95 pas/révolution. Nouveau pas = 95 x 100 / 98,5 = 96,45 (arrondi) On utilisera donc un M92 E96.45 Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. Important : si le nouveau pas calculé varie de +- 10 % par apport à celui originel, il y a un problème qu’il faudra résoudre (moteur, pilote moteur, câble, roue dentée mal fixée, …). Note : en procédant ainsi, on règle matériellement le pas de l’extrudeur. Quel que soit le filament, un tour du moteur de l’extrudeur fournira toujours la même quantité de filament. Il faudra par contre régler le débit propre à chaque filament (étapes 2 et 3). Étape 2 : Calibrer le diamètre du filament (à faire à chaque changement de filament) A l’aide d’un pied à coulisse, mesurer le diamètre du filament à plusieurs endroits en tournant le pied à coulisse autour du filament (au cas où le filament ne soit pas rond mais ovale). Effectuer une moyenne des différentes mesures, au moins trois (3), saisir cette valeur dans le trancheur (slicer) à l’endroit utilisé pour paramétrer le diamètre du filament. Pour Cura cela dépend de la version utilisée. Depuis la version 4.2, c’est dans la section des matériaux qu’il faut procéder à cette modification. On peut aussi ajouter un plugin via le Marché en ligne : « printer settings » qui permet d’apporter de nombreuses modifications au matériel. Étape 3 : Calibrer le multiplicateur d’extrusion (débit / flow) (à réaliser à chaque changement de filament) Imprimer un cube (20mmx20mm n’importe quel cube de test fonctionne) En mode vase (une seule paroi, pas de remplissage, pas de plancher ni plafond). Dans Cura option « Spiraliser le contour extérieur », section [Mode spéciaux] Régler le débit de l’extrusion à 100% Régler la largeur d’extrusion à la même valeur que celle déclarée pour la buse (100%). Mesurer les parois à l’aide d’un pied à coulisse en plusieurs endroits (au moins 5-6) et faire la moyenne de ces mesures. Modifier le débit en appliquant une règle de trois : Nouveau débit = ancien débit x (largeur d’extrusion / moyenne des mesures) Répéter autant de fois que nécessaire jusqu’à être pleinement satisfait. EDIT et précisions: En effectuant la mesure de l'épaisseur d'une paroi (mode vase) on n'obtient pas la valeur déclarée dans «Largeur de ligne» (ci-dessus 0,4mm) mais plutôt 0,44 / 0,45 mm. Ce n'est pas le signe d'une sur-extrusion mais c'est dû à la manière dont les trancheurs modélisent le cordon déposé par le filament (voir ici pour une explication légèrement technique). Donc la formule à appliquer pour une buse de 0,4mm devrait plutôt être : Nouveau débit = ancien débit x ( 0,44 / moyenne des mesures) Étape 4 : Calibrer le pas des axes XYZ (à refaire si des modifications matérielles ont eu lieu) Imprimer un cube de test à 20% de remplissage afin de calibrer l’imprimante. Mesurer les dimensions XYZ du cube et si incorrectes : Récupérer les valeurs de pas actuelles via M503, ceci retourne une ligne : M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee Calculer la valeur correcte du nombre de pas par mm via la formule suivante : Nouveaux pas = Pas actuels x distance attendue / distance mesurée Ajouter ces nouvelles valeurs au gcode de démarrage à la suite de la ligne M92 utilisée lors de l’étape 1 permettant de découvrir le nombre de pas par révolution de l’extrudeur M92 Xxxx.xx Yyyy.yy Zzzz.zz Eeee.ee (E a été calculé à l’étape 1) NB : les dimensions seront exactes pour des pièces de la taille du cube et uniquement pour cette taille Pour une calibration plus pointue, il est préférable de faire le test de la croix de calibration. Le site du BearCNC (ses tutos sur l’utilisation de Fusion360 sont une bonne source pour progresser, d’autres tutoriels évidemment existent et sont eux aussi utilisables) explique très bien comment et pourquoi réaliser cette calibration (lien direct vers Thingiverse pour ceux qui préfèrent la langue anglaise) Étape 5 : Affiner le PID de la tête de chauffe (devrait être réalisé à la température prévue pour l’impression) M503 pour récupérer les valeurs actuelles du PID, chercher cette ligne dans les données affichées M301 Pxx.xx Iyy.yy Dzz.zz Démarrer le calibrage / étalonnage du PID via la commande : M303 E0 S200 C3 Explications de la commande: M303= commande gcode du Pid E= Extrudeur S= Température cible C= Cycles L’étalonnage se déroule sur plusieurs cycles (par défaut 5 si le paramètre C est omis). Au final les nouvelles valeurs de PID valables pour la température cible demandée sont affichées (Kp (P), Ki (I) et Kd (D)). Exemple de valeurs retournées : Kp 40.63 Ki 5.98 Kd 69.06 Entrer ces valeurs dans le gcode de démarrage via la commande M301 : M301 P40.63 I5.98 D69.06 Note : au cas on l’on change de type de filament (PLA, PETG, ABS, ASA, Nylon, …) qui nécessite une température d’extrusion différente (plus élevée par exemple), il faudrait procéder à un nouvel étalonnage du PID. Étape 6 : Nivelage du lit manuellement (à vérifier de temps en temps / quand la première couche n’accroche plus) Préalable : mettre en chauffe et la buse et le plateau afin de s’assurer que les conditions de réglage correspondent à celles utilisées lors de l’impression (le plateau en chauffant se dilate légèrement comme tous les métaux). Utiliser une cale de calibrage, par exemple : 0,2 dans mon cas. Tout autre cale peut évidemment être utilisée, pourquoi pas une de 1 cm ou de 5 cm voire une feuille de papier (l’épaisseur de celle-ci dépend de son grammage, on risque de modifier celle-ci si on la presse trop fort ; une feuille de 80g/m2 mesure pratiquement 0,1 mm d’épaisseur). Exemple de jeu de cales d’épaisseur : Régler chaque coin du plateau pour que la cale passe entre la buse et le plateau en étant légèrement « pincée » (elle peut encore glisser avec un léger frottement sous la buse). Refaire ce passage aux quatre coins plusieurs fois jusqu’à ce que le glissement de la feuille soit identique pour chaque point de réglage. Le nivellement du plateau est maintenant réalisé. Cependant telle quelle, la buse n’est pas au point de référence 0 de l’axe Z (elle est à la hauteur de la cale utilisée)! Il faut maintenant indiquer au matériel que l’on se trouve 0,2mm (hauteur de la cale) au-dessus du lit sinon, il présumera qu’il est au point zéro (0) et montera le Z de la valeur entrée dans le trancheur pour l’épaisseur de la première couche ; la buse se trouvera alors à « hauteur cale + épaisseur première couche » (ex : cale de 0,2mm, 1ère couche de 0,2mm, hauteur de la buse par rapport au plateau de 0,4mm). Pour réaliser cette correction, ajouter au G-code de démarrage ; corrections des pas (effectuées aux étapes 1 et 4) M92 X79.6 Y79.6 Z399.0 E110.75 G28 ;Home ; ajustement du PID (effectué à l’étape 5) M301 P30.42 I2.67 D86.73 G1 Z5.0 F3000 ; monte le Z de 5mm G92 Z5.2 E0 ; Indique au matériel que l’on est à 5.2, initialise extrudeur G1 F200 E3 ; extruder un peu de filament G92 E0 ; RAZ de l’extrudeur Note : monter le Z à 5 mm (G1 Z5.0 à 50 mm/s); après ce déplacement, indiquer au matériel que la buse se trouve réellement à 5.2 mm du plateau (G92 Z5.2) pour compenser l’épaisseur de la jauge de mesure (0,2mm) utilisée. Quand l’impression commencera, la buse sera réellement à la hauteur de première couche demandée lors du tranchage. Pour rappel, le filament déposé pendant la première couche devrait approcher l’image du milieu : Bonnes impressions et que l’épice le filament coule à flot comme aurait pu le dire Muad’Dib (Dune, Frank Herbert) Pour ceux qui voudraient garder trace de ce sujet, bonus cadeau : calibrer_imprimante_v2.pdf EDIT Octobre 2020 : Pour compléter et pour ceux comprenant la langue anglaise, le site de l'australien TeachingTech permet de réaliser bon nombre des réglages de nos imprimantes via une série de tests minimisant le nombre d'essais /erreurs EDIT Février 2021 : Précision quant au calcul du débit1 point

-

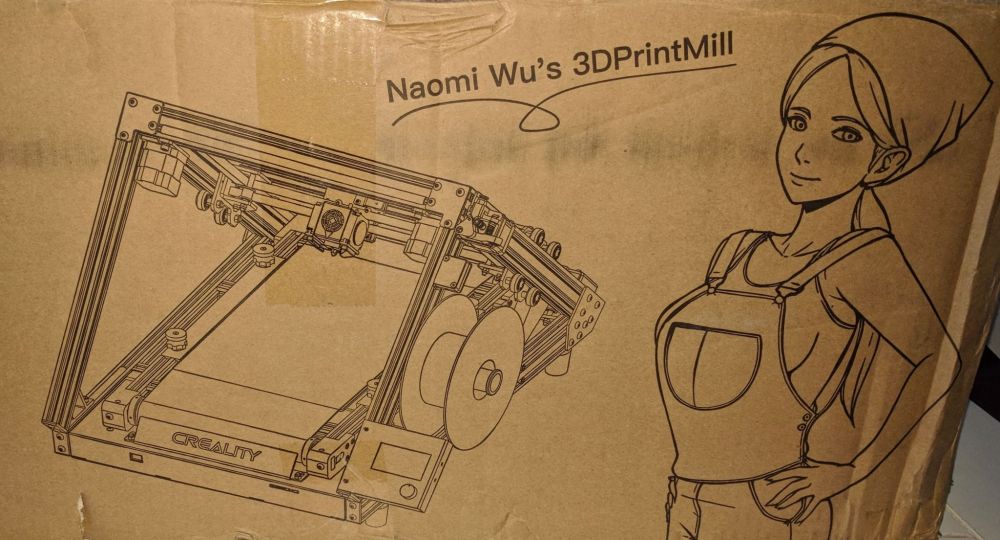

Bonjour à toutes, tous Creality a fait parvenir au forum leur imprimante 3DPrintMill. Je suis chargé d'en effectuer le test et j'en suis fortement ravi même si je me doute que quelques défis devront être relevés. Je crée ce sujet qui me servira de bloc-notes pour le test final qui paraitra sur le blog. Plutôt que faire un long post, je le découperai en plusieurs parties : historique de cette machine et conception actuelle montage et examen de ses particularités calibrations essentielles premières impressions les trancheurs dédiés les différents types d'impression permis par cette imprimante (multiples modèles identiques, multiples modèles différents, modèles de longueur très grande, nouveau G-Code Marlin (M808)) 1) Historique Cette imprimante possède un axe permettant d'imprimer une longueur infinie grâce d'une part à une courroie qui sert de plateau (le déplacement de celui-ci est toujours dans la même direction (de l'arrière vers l'avant)) d'autre part à une tête inclinée de 45°. Ce n’est pas la première machine de ce genre. D'autres imprimantes à plateau-courroie (beltprinter / conveyor belt) sont antérieures: Bill Steele est un des premiers à en avoir rêvé, la WhiteKnight (Karl Brown aka @NAK3D) entièrement Opensource, ainsi qu'une commercialisée, la Blackbelt pour ne citer que les plus connues. Cette imprimante est le fruit de la collaboration de nombreux membres de la communauté 3D sans lesquels elle n'existerait probablement pas : Bill Steele, Karl Brown, Scott Latheine ( @thinkyhead) mainteneur principal du Marlin et évidemment Naomi Wu (SexyCyborg), célèbre youtubeuse chinoise qui a réalisé le lobbying auprès du fabricant Creality. Sa silhouette est d'ailleurs visible sur le carton d'emballage : La 3DPrintMill est la première abordable financièrement (<1000€) produite en grande série par un constructeur connu. Elle est facile et rapide à assembler ainsi que fonctionnelle d'après l'argumentaire du fabricant, ce que nous vérifierons lors du test. Je ne reviendrai pas sur la méthode choisie par le constructeur pour la proposer au public (financement participatif sur la plateforme Kickstarter), à chacun de se faire sa propre opinion en gardant à l'esprit que ces sites ne sont pas des magasins de vente avec du matériel en stock: au final il y a toujours le risque de ne rien recevoir en contre-partie ou après un délai plus long qu'attendu (expériences vécues ). Le modèle envoyé par Creality est une version «pré-production» qui peut différer de la version que recevront les participants du Kickstarter à partir de mai 2021. De nombreux youtubeurs l'ont reçu aux fins de tests et retours auprès de Creality afin d'y apporter d'éventuelles améliorations / corrections. La courroie qui sert de plateau, par exemple, a subi déjà plusieurs variations. Avant de plonger dans le déballage et le montage, quelques éléments concernant l'architecture de cette imprimante: le plateau-courroie est constitué d'une courroie (matière plastique) fermée et agit comme un axe Z, les déplacements des axes X et Y sont gérés en type CoreXY (les deux moteurs agissent de concert pour réaliser les déplacements contrairement à un modèle cartésien où chaque moteur ne pilote qu'un seul axe) la tête est inclinée à 45° Quels avantages par rapport à une imprimante «classique» ? grâce à la courroie et la buse à 45° : des objets imprimables théoriquement «infinis» dans la dimension Z (les seules limites sont gauche-droite (X) et haut-bas (Y)), impressions d’une infinité d’objets individuels (semblables ou différents): production en série plus besoin de retirer la pièce imprimée avant de lancer une nouvelle impression (la courroie avance dans un seul sens (arrière vers l'avant)), arrivée au bout de la courroie, la pièce se détache d'elle-même, certaines pièces nécessitant normalement du support, avec l'impression à 45° cela permet de s'en dispenser (mais aussi le contraire ) impression de lithophanie à plat au lieu de la méthode habituellement préconisée, … … à suivre…1 point

-

Je suis tombé sur ce sujet dans le groupe Facebook HYPERCUBE EVOLUTION GROUPE FRANCOPHONE voir la video ci-dessous. Je ne sais pas si ce système anti wooble z à base d'aimants et de billes ameliore la qualité ou même si on dégrade d'autres paramètres. Ce sujet m'intéresse et j'ai donc commencé à dessiner les pieces pour l'adapter sur mon hypercube, on verra bien. J'ai commandé et recu les billes en 6.5 mm, les aimants en 8mmx3mm et javais des aimants de 10mmx5mm pour le maintien.1 point

-

Sur les machines outil (tour,fraIseuse,centre d'usinage ) le G0 est l'avance rapide Nos imprimantes ne gères pas le G0, il faut mettre un G1 (avance travail ) suivi de la direction (x/y/z) puis F(l'avance en M/min)1 point

-

Salut, Comme beaucoup l'ont déjà indiqué : Il n'y a pas de solution miracle. Après... il serait utile d'indiquer de quel ventilo tu souhaite réduire le bruit. En fonction du ventilo... il y a ou non des alternatives et des solutions. Il y a des tas de choses qui ont été tentés sur le forum : 1. Monter un silencieux sur le ventilo de la hotend ( Mais non disponible pour la Ender 3 V2) > le problème c'est que cela réduit le débit d'air du ventilo et donc son refroidissement. Risques de provoquer des bouchons... 2. Monter un silencieux sur le ventilo de l'alimentation. > Sans danger pour l'alimentation et réduit considérablement le bruit du ventilo de l'alimentation. 3. Remplacer par un ventilo "plus silencieux". > ce n'est pas les sujets qui en traite qui manque... mais attention ! Tout les ventilos ne sont pas forcément bon (certains ventilos prévu pour PC, ne sont pas adaptés à cet usage). 4. Si le bruit viens de la Hotend, possible de changer pour un modèle qui offrira plus de silence... comme celui-ci : https://www.thingiverse.com/thing:4223929 > Mais cela à un coût... Si le bruit viens du ventilo du boitier : Opter pour un silencieux... simple, rapide à monter et efficace, comme celui-ci : https://www.thingiverse.com/thing:2935204 Si le bruit des ventilos est dû aux vibrations de ces ventilos... il est possible de monter les ventilos sur des joints torique (M3) qui viendront amortir les vibrations... et donc le bruit. C'est efficace, sans danger... et peu chère, mais effet de réduction du bruit limité. Crois-moi... si je te dit que j'ai personnellement essayer chacune de ces solutions... que cela soit sur feu ma CR-10, sur mon ancienne Geeetech A10, et sur mon actuelle Ender 5 Plus. Pour la Hotend... les joints toriques... c'est la meilleure, la moins onéreuse et la plus sûre des solutions. Si c'est la turbine et toute la tête... en changer est une solution... mais attention c'est du "customing", avec les risques que cela peut comporter. Pour tout les ventilos autre que la Hotend, le silencieux est la meilleure solution. Voilà... à toi de voir...1 point

-

1 point

-

Je ne pense pas, si il y avait une solution miracle pas chère les constructeurs le feraient et en profiteraient pour te faire payer plus cher... Sinon tu peux aussi réduire un peu la vitesse, mais cela aura surement un impact sur le résultat final.1 point

-

toi tu connais ma femme !!!! elle me fait la même réponse! ok je vais essayer , pas d'autre solution ? technique ?1 point

-

1 point

-

Et évidemment l'orientation des couches en fonction des contraintes prévues1 point

-

1 point

-

Si ca peut aider https://cults3d.com/fr/blog/articles/identifier-corriger-defauts-problemes-impression-3D1 point

-

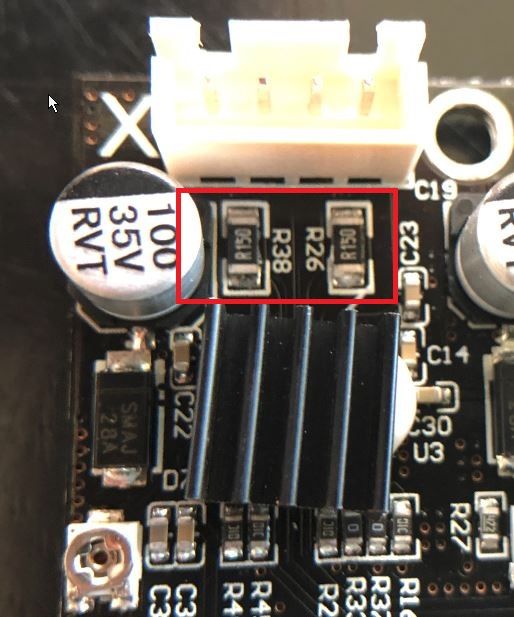

Celui de @stef_ladefense Le calcul va dépendre des Rsense (les deux résistances pour chaque pilote situées entre le connecteur moteur et le pilote sous son radiateur) : Si c'est marqué 110 alors le calcul peut être simplifié (Vréf=Imax diminué de 30% pour un peu de sécurité) sinon il faudra appliquer la formule Voir le post :1 point

-

Bonjour à tous, J'ai décidé de me lancer dans ce flashage. J'ai reçu (il y a qques semaines) un bltouch (chinois). Mon soucis est maintenant de le fixer. J'utilise ce type de support : https://www.thingiverse.com/thing:3404790/files (avec les ventillos d'origine, donc 1 en 30 et le second en 40). J'aime bien se type de setup, je le trouve très pratique. Du coup, avez vous un support de blt à mon conseiller ? A ++1 point

-

@Guyo Bonjour, Les cartes v4.2.x, et surtout la v4.2.2 peuvent être équipées de différents pilotes. Le seul moyen de connaitre ceux qui sont soudés est d'ouvrir le boitier et de lire la lettre écrite au feutre sur le lecteur de carte SD. Les codes: Suivant le pilote installé. la Vréf à régler sur le potentiomètre est différente et dépend des caractéristiques des moteurs.1 point

-

Merci d'avoir fait ce post @Yellow T-pot. J'étais sur une version antérieure #define CONFIGURATION_H_VERSION 020006 Je vais testé celle ci qui visiblement a été mise à jour le 4 janvier. https://github.com/rhapsodyv/Marlin/tree/tronxy-full-mks-tft #define CONFIGURATION_H_VERSION 020008 On va voir ce qu'il donne. Etant en version double extrudeur et en en tête mixing, j'ai modifié ça: #define MIXING_EXTRUDER #if ENABLED(MIXING_EXTRUDER) #define MIXING_STEPPERS 2 // Number of steppers in your mixing extruder #define MIXING_VIRTUAL_TOOLS 16 // Use the Virtual Tool method with M163 and M164 #define DIRECT_MIXING_IN_G1 // Allow ABCDHI mix factors in G1 movement commands #define GRADIENT_MIX // Support for gradient mixing with M166 and LCD #if ENABLED(GRADIENT_MIX) #define GRADIENT_VTOOL // Add M166 T to use a V-tool index as a Gradient alias #endif #endif #define E0_DRIVER_TYPE TMC2208_STANDALONE #define E1_DRIVER_TYPE TMC2208_STANDALONE #define INVERT_E0_DIR false #define INVERT_E1_DIR false #define FIL_RUNOUT_ENABLED_DEFAULT true // Enable the sensor on startup. Override with M412 followed by M500. #define NUM_RUNOUT_SENSORS 2 // Number of sensors, up to one per extruder. Define a FIL_RUNOUT#_PIN for each. #define FIL_RUNOUT_STATE HIGH // Pin state indicating that filament is NOT present. //#define FIL_RUNOUT1_STATE HIGH #define FIL_RUNOUT2_STATE HIGH // #define FIL_RUNOUT_PULLUP // Use internal pullup for filament runout pins. #define FIL_RUNOUT_PULLDOWN // Use internal pulldown for filament runout pins. //#define FIL_RUNOUT1_PULLDOWN #define FIL_RUNOUT2_PULLDOWN La compilation n'a pas posé de souci, donc pas de raison que ça en pose sur la carte1 point

-

Hanpose est une bonne marque. On est quelques uns sur le forum à en avoir mis en remplacement sur certaines de nos machines.1 point

-

Je pense qu'il parle de ça parce que si tu es limite en terme de courant délivré au moteur, en cas de pic de courant (comme dans le cas d'une rétract où ton moteur est sollicité soudainement) j'ai vu qu'il était possible que ton moteur décroche par moment et donc que ta rétract soit mal faite..1 point

-

T’inscrire sur le forum que pour vendre du matériel, ce n'est pas vraiment dans l'esprit. De plus, ta photo flou de personnage ne donne guère envie.1 point

-

oui et non, alterne une paroi supplémentaire a chaque couche par exemple et ton ensemble sera aussi solide en 0.12 qu'en 0.20, il y'a d'autres possibilité d'augmenter la résistance il faut tester pour obtenir ce que tu souhaites.1 point

-

T'en fais pas, je n'ai aucun état d'âme à propos de mon âge avancé, c'était juste pour rire. Et puis on est kopins, maintenant, on peut même se moquer sans que ça prête à conséquences.1 point

-

@olkvkd les nema 17 fonctionne en dessous c'est les drivers qui vont gérer cela, la tension d'alimentation de ta carte ne joue pas sur le choix des moteurs hanpose je connais pas, je suis en LDO (sur 2d jake) un peu plus cher mais bonne qualité sur ma machine en cours de finition.1 point

-

1 point

-

Y'a quelques exemples qui fonctionnent sur WEareFPV mais ce sont des petits drones. L'impression 3D ça reste fragile et peu rigide (donc propice aux vibrations).1 point

-

Merci @Guillaume3D (comment vas-tu ? Le BAC approche ?) @mishel, sauf à vouloir avoir des problèmes comme l'a dit Guillaume, pour des infos personnelles passe par le MP ou alors va jusqu'au bout de ta démarche et livre nous tes mots de passe, numéro de carte bancaire, date d'expiration et et CCV, Ne t'inquiète pas, nous en ferons bon usage (c'est de l'humour évidemment). J'ai donc éditer ton message afin de faire disparaitre ton numéro d'appel.1 point

-

D'une manière générale: éviter les angles droits ou aigus, car il y a concentration de contraintes préférer les congés de raccordement. Donc pour les sollicitations latérales j'éliminerais 3,4,5. Reste 1 et 2 le débattement latéral sera sans doute plus grand pour le 1 que pour le 2 pour un même effort . Pour supporter les efforts verticaux le 2 me semble plus adapter. Pour moi je choisirais plutôt le 2 Eventuellement on peut simuler avec un logiciel idoine le comportement. Perso je ferais un montage avec un vrai ressort métallique .1 point

-

Bonjour; J'ai imprimé en double les pièces ci-dessous pour monter une Prusa i3 Bear (x-end, x-Motor end, Y-rod Holder x4, PSU upper mount) Les x-end sont en R6 et compatibles avec une Prusa i3 normale, (les autres pièces pour des profiles 2040) Je pense (sans me vanter ) qu'il s'agit de pièces d'aussi bonne qualité que les originales si ce n'est mieux, de par les paramètres d'impression utilisés ... j'aime les résistances mécaniques et finitions élevées : - Imprimante: Prusa Mini, PEI texturé - Matériau: PETG Prusament "Prusa Orange" - Layer height: 0.15mm - Périmètres: 4 - Bottom/Top Layer: 5 - Infill: 30% (50% pour les x-end) Je vends le tout au prix de la matière : 5€ le tout Remise en main propre en RP ou port a votre charge Je peux également imprimer d'autres pièces Prusa i3 / Bear pour compléter si besoin1 point

-

Je n'ai pas vu de question, peut-être que j'ai loupé un truc ? Si tu attends seulement une réponse de quelqu'un ayant la même imprimante que toi sachant que c'est une copie de creality (même entre eux avec le nom ils ont essayé sont forts ces chinois lol) alors je pense qu'effectivement les acquéreurs ne seront pas légions ^^. Par contre rien n'empêche de pouvoir t'aider si tu rencontres des soucis, il te suffit de les exposer1 point

-

Moi aussi, j'aimerai en lire plus mais la qualité des imprimantes actuelles et la dispo de kits d'améliorations à prix compétitifs a réduit les ardeurs de beaucoups. Enlève les problèmes de Bl-Touch du forum et tu as la moitié des messages qui disparaissent1 point

-

Pas de problème @Yellow T-pot je suis beaucoup moins actif car j'ai repris le boulot en 2x8 depuis le 1er confinement mais je suis toujours le forum assidument tout les jours et les projets comme celui le me plaise à suivre.1 point

-

1 point

-

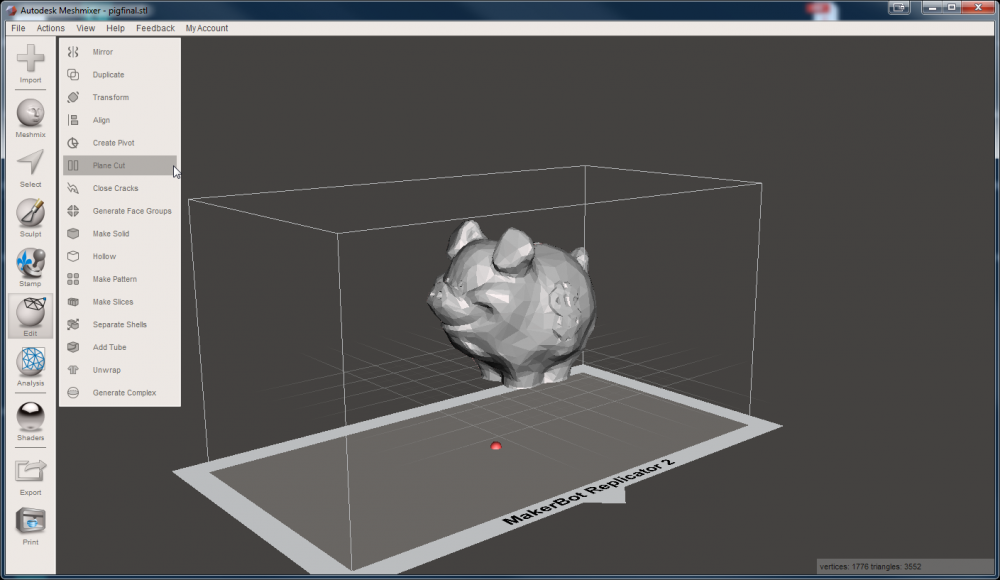

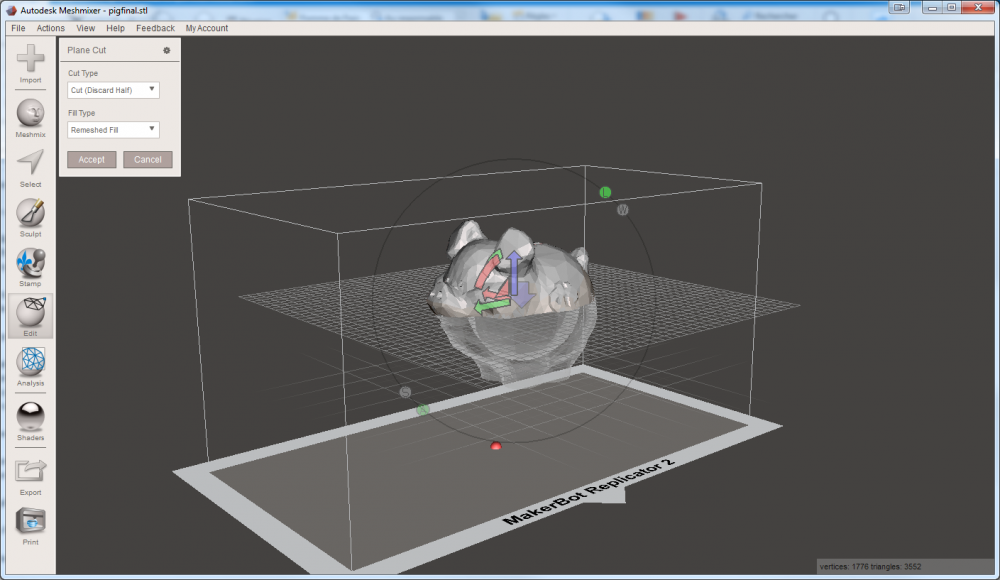

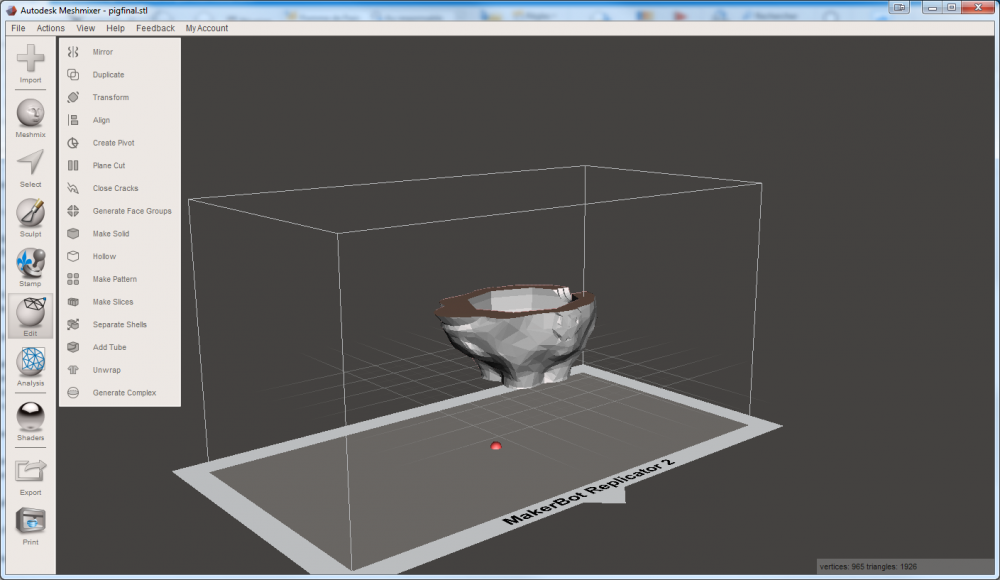

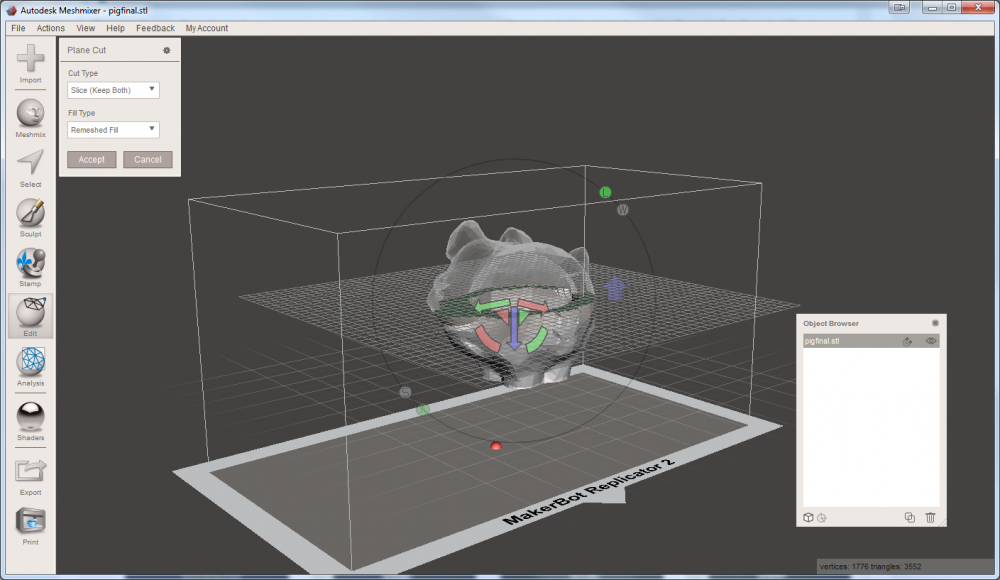

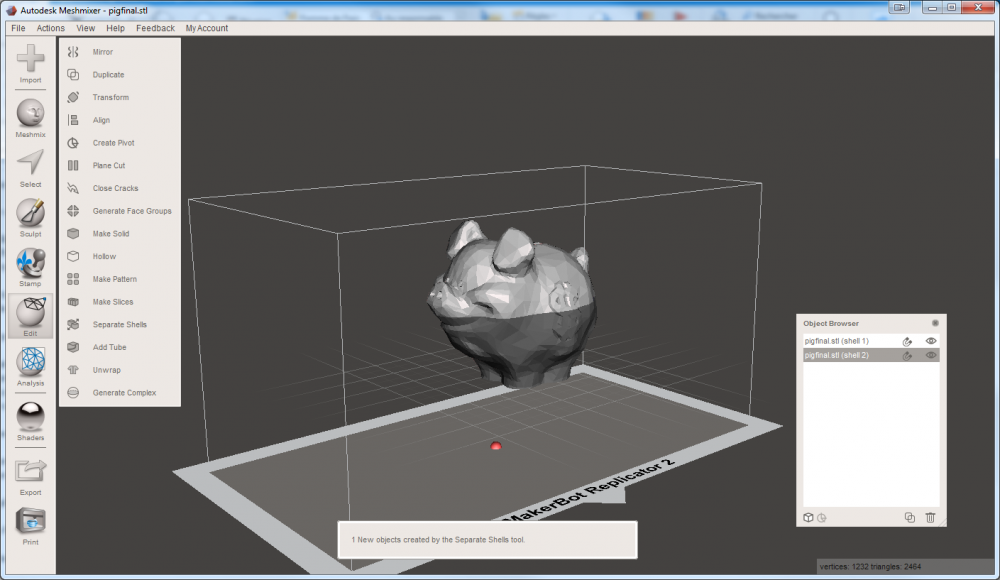

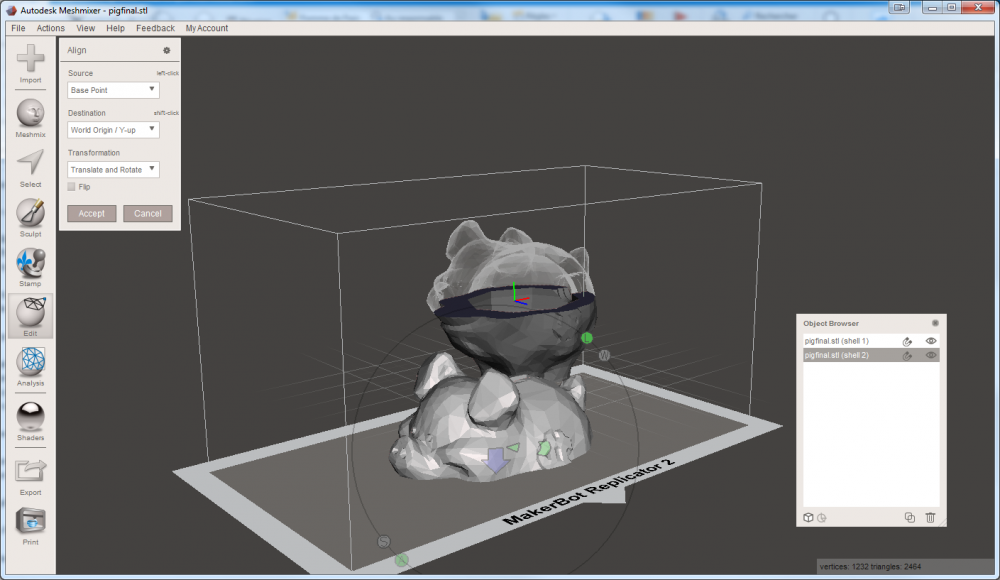

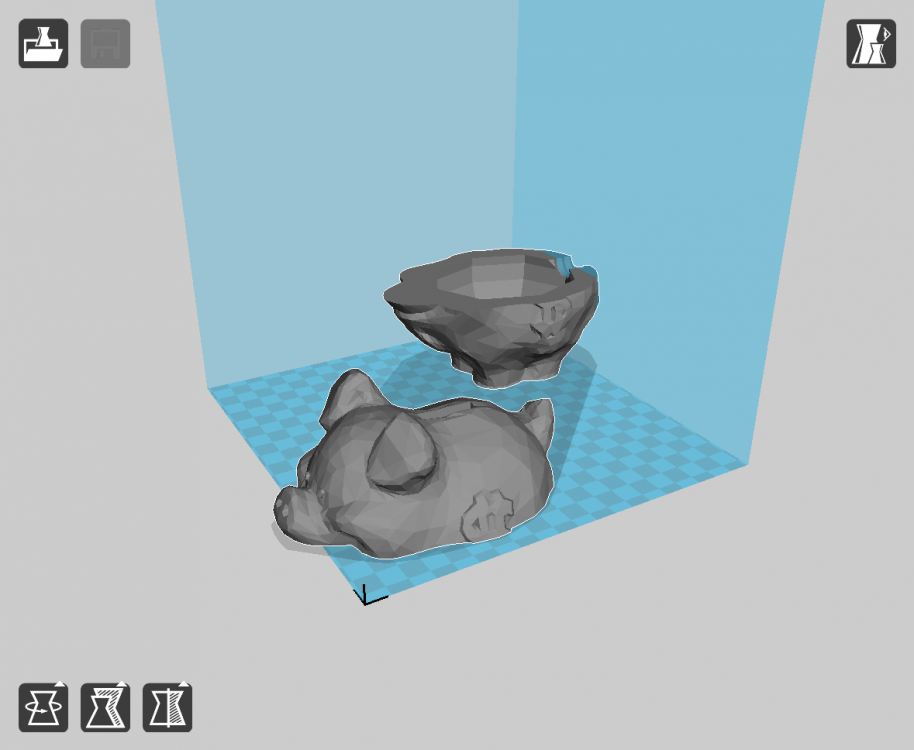

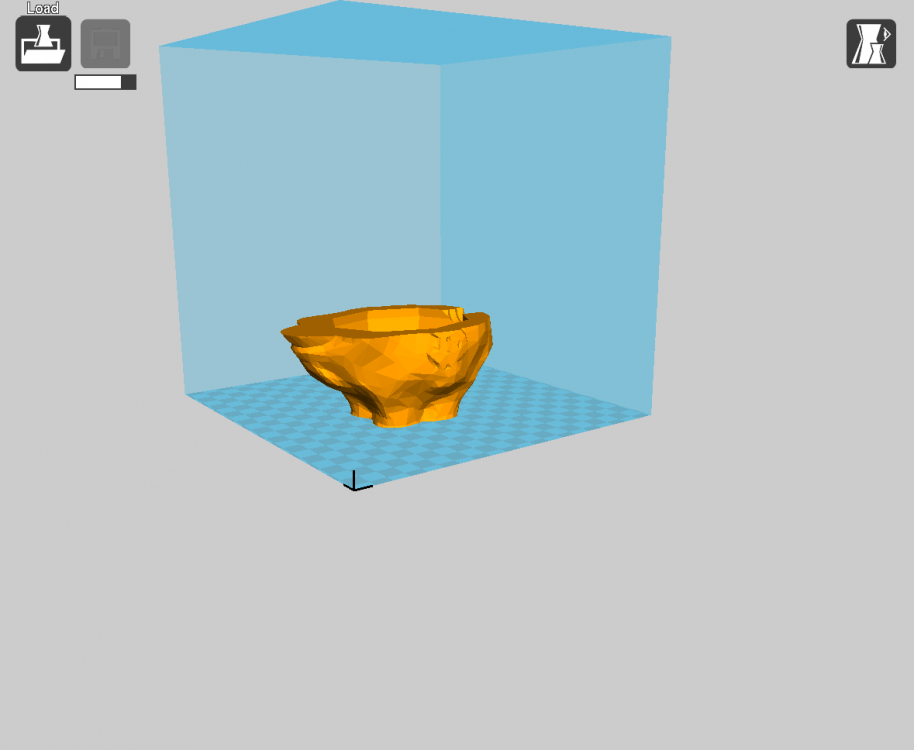

En complément du tuto de @delirium07 Comment couper un STL avec Netfabb , je vous propose un rapide tuto pour découper un .stl avec meshmixer (netfabb est plus simple, mais n'est pas disponible sous mac ni linux). je vous passe l’intérêt de la découpe de fichier et rentre directement dans le vif du sujet. pour télécharger meshmixer : http://www.meshmixer.com/download.html On commence par ouvrir un .stl en cliquant sur + import. Après importation, cliquez sur Edit dans le menu de gauche, puis Plane Cut Vous allez faire apparaitre un scu sur le modèle et un plan de coupe : Vous pouvez déplacer et tourner le plan de coupe grâce au scu, quand il est bien positionné, vérifiez dans la fenêtre en haut être sur Cut (Discard half) et Remeshed Fill, puis cliquez sur Accept. Faites Export, exportez votre fichier, puis faites ctrl/cmd + Z pour annuler et revenir juste avant la découpe Cliquez sur la grosse flèche bleu (celle vers le bas) pour inverser le plan de coupe, puis à nouveau vérifiez dans la fenêtre en haut être sur Cut (Discard half) et Remeshed Fill, puis cliquez sur Accept. Faites Export, exportez votre fichier, et vous en avez terminé. je vous propose une second option (que je préfère personnellement). Importez le fichier à découper, cliquez sur Edit dans le menu de gauche, puis Plane Cut et positionnez votre plan de coupe (jusque là c'est comme avant). une fois le plan de coupe placé, choisissiez Slice (Keep Both) dans le menu et Remeshed Fill, puis cliquez sur Accept. Rien ne se produit, c'est normal. Cliquez sur Separate Shells, votre modèle est alors en deux parties (vous le constatez dans l'object browser en bas) puis, cliquez sur Align et Accept pour physiquement séparer les deux parties. Dans l'object Browser en bas, sélectionnez les deux parties (clique sur le premier puis ctrl+clique sur le second). Ensuite faites Export pour exporter votre fichier. Si vous l'ouvrez ensuite (dans mon exemple dans Cura), vous aurez ceci : En faisant clique droit puis Split object into parts, vous pourrez alors n'imprimer qu'une partie L'avantage (à mon sens) est de pouvoir découper un fichier et n'avoir au final qu'un seul stl à conserver. Dite moi si besoin est. note : vous pouvez aussi exporter les deux parties distinctes en suivant la méthode deux, mais en sélectionnant une partie dans l'object Browser, en exportant, puis en sélectionnant la seconde partie est en l'exportant.1 point

-

Bonjour, Voici un test d'impression des extrudeurs titan les cubes ont les bonnes dimensions à 0.05 mm de tolérances c'est largement bon. Toutefois j'ai refait un calibrage avec un autre filament et j'ai une valeur de 382.17 . Comme @Baroudeurje suis assez dubitatif concernant la théorie du calibrage de l'extrudeur. Cette machine m'étonnera toujours. ! A vous de juger de la qualité j'attends vos remarques si je peux faire avancer la configuration de l'E-steps ! merci de vos remarques car je n'ai rien fait de spécial j'ai utilisé un profil standard pour Ideamaker. a+1 point

-

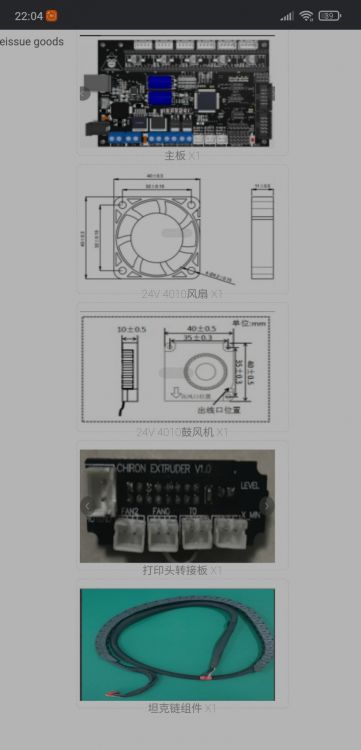

Salut tout le monde. Petit message de conclusion. J'ai reçu aujourd'hui le paquet d'anycubic avec tous ce dont j'avais parlé avant,super bien emballé et protégé. Verdict: c'etait bien la carte mère qui avait un coup dans l'aile. Tout fonctionne nickel pour le moment. Je suis également ravi du sav d'anycubic. Je ne suis mas certain que j'aurai eu le même service ailleurs, je tenais donc à bien souligner ce fait car je pense que c'est important de savoir que l'on peut compter sur ce genre de service de qualité. Bref, c'etst bien cool tout ça. Merci encore pour votre aide les gars. A+ Fred1 point

-

Bon j'ai commencé à les tester ces têtes Titan et a y apporter quelques modifs de look1 point

-

Re salut à tous.je reviens juste pour vous tenir au courant de l'avancement des choses. J'attendais juste d'être sûr,car j'avais du mal à y croire moi même. Mais franchement,un gros coup de chapeau au sav anycubic,qui, après juste 2 messages avec,n'ont pas cherché plus loin. Ils me renvoient la carte mère,la carte controleur des ventilos dans la tête d'impression, les 2 ventilos et le cable de connexion avec le guide cable!!bref que du bonheur. Maintenant j'attends plus que ça n'arrive,mais c'est génial. Un sav comme on aimerait en avoir partout. Bonne soirée à tous et merci encore de votre aide. A+ Fred1 point