Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/01/2022 dans Messages

-

On l'oublie souvent, mais il y a aussi cette notion de variables et d'équations dans les logiciels de CAO paramétrique (ex: Fusion360). On peut même utiliser de la trigonométrie et quelques fonctions mathématiques. Pour moi c'est un réflexe à avoir, de paramétrer les quelques grandeurs importantes, et de contraindre le reste du design sur ces variables. Les premières fois ça prend un peu de temps car on peut facilement se perdre ou se mélanger les pinceaux si c'est mal architecturé, comme une fonction qui nécessiterait de modifier deux variables en même temps pour rendre correctement, c'est qu'une relation est manquante. Bien sûr ça n'est intéressant que sur des pièces que l'on sait qu'elles vont évoluer ou se décliner en plusieurs variantes.4 points

-

Salut Euhhh c'est pas @divers si tu les confonds ça va faire des étincelles L'universalité n'étant à priori pas encore bien définie voici les fichiers aux formats .stl, .step et .iges Compteur EDF - Serrure v25.stl Compteur EDF - Serrure v25.step Compteur EDF - Serrure v25.iges Compteur EDF - Charnieres v17.stl Compteur EDF - Charnieres v17.step Compteur EDF - Charnieres v17.iges S'il en faut d'autre et que Fusion sait les générer y a qu'à demander Je n'ai modéliser que le charnière du haut. Celle du bas n'étant pas (encore) cassée je ne l'ai pas faite. Avec une symétrie horizontale et quelques petites modifs ça devrait le faire assez facilement Si entre temps j'arrive à la modéliser je posterai le fichier aux formats "universels" @+ JC Compteur EDF - Serrure v25.stl Compteur EDF - Serrure v25.step Compteur EDF - Serrure v25.iges4 points

-

@oliv44470, il y a de bon tuto qui explique cela, sous "tontube" tu tape"firmware marlin cr10 v2 bltouch". @fran6pet consœurs intervienne beaucoup sur le sujet, peut être son t'il à l'écoute. sur le github de fran6p tu peux trouver ton bonheur. (ne dis pas que je te l'ai dis)2 points

-

2 points

-

@Rgnd Cette ligne défini le nombre de mm à extruder lorsque la tete d'impression quitte sa position de pause (à la reprise de l'impression donc) Je crois que ca serait plutot cette ligne dont tu dois augmenter la valeur : #define ADVANCED_PAUSE_PURGE_LENGTH2 points

-

je crois que c'est la buse. les test que je suis en train de faire sont concluants. c'est moi la buse du coup2 points

-

Je ne connais pas Blender. Mais de ce j'en ai compris c'est qu'il est plus adapté à de la modélisation organique/sculpture. Il y a quelques tutos là -> Fusion est effectivement bien adapté à la modélisation de pièces techniques. Un bon tuto ici pour commencer -> https://m.youtube.com/channel/UC2FNUcKh_ZfJkemWcttF-ZA Il y a aussi une chaîne Youtube Fusion360 en français. Je te la conseille. Je regarde une vidéo de temps en temps et j'apprends énormément de choses -> https://m.youtube.com/channel/UC2FNUcKh_ZfJkemWcttF-ZA @+ JC2 points

-

2 points

-

2 points

-

2 points

-

1 point

-

Bonsoir les tronhoodeurs et futurs anciens airj45@free.fr: Les joies de ctc . Je ne connais pas les modèles imitations a8 de chez eux, mais la i3 prob, copie de la geetech, elle même copie d'une prusa, était terrible. Tout changé aussi sauf le cadre en bois tremblant que j'ai fortifié avec glue chaude + equerres sans que ce soit exceptionnel. Par contre, je dois reconnaitre qu'au final je l'aimais bien, et qu'elle m'a rendue de grands services . Pour le vendeur, je l'ai contacté, il me demande des videos, alors que le problème est résolu... Pas gagné... jcjames_13009 : c'est sûr que les prusa originales sont mieux. Certes ce sont des copies, mais certaines sont de bonne qualité comme l'alfawise u30 pro qu'on est censé avoir commandé (faites par Longer). Là on reçoit quelque chose qui ressemble, mais radicalement différent... Walloo : Pas de chance. Pour ton problème d'extrudeur, il devait être mal monté, le mien était monté à l'envers. Perso, je n'ai pas envie de m'embéter, et j'ai pas mal de matos qui viennent de ma ctc customisée, mais je pense que tu as bien fait, avec les enders, tu ne devais pas avoir de soucis. Yayabe : Content qu'elle refonctionne même sans ecran. Je pense si tu gardes l'imprimante, tu auras quelques modifs à faire, mais tu pourrais en faire certainement quelque chose de correct (elle imprime bien déja malgré ses défauts) pour pas trop cher. Le plus important selon moi, ce serait la carte mère (j'ai une mks gen, mais il existe d'autres cartes à base de 2560, voire 32 bits peut être mieux), des mosfets, et un nouvel écran. Perso, l'expérience tactile m'a refroidi, le manque de réglage et d'infos pas rapport à mon vieux lcd 2004 me confortent dans l'idée de l'utiliser. Tu as aussi des MINI 12864, à 10€ sur ali, pas aussi clinquants que ceux des u30, mais très sympa et entièrement compatible marlin. Reste à voir pour la fixation de tout ça.. Sur la ctc, j'avais tout mis sur une planche de contreplaqué, avec des entretoises. Voir aussi modifier la ventilation du bouzin, très limite... Je pense pour ma part, découper à la dremel et remplacer le ventilateur par un 120mm 12 v (avec un lm pour convertir le 24V en 12V). Par contre, je me pose une question sur al carte mère THC601 de cette u30 pro, à votre avis c'est quoi les drivers? Certes elle est assez silencieuse, mais comme ils sont cachés par des heatsinks collés, je n'en sais rien du tout. Edit : J'ai contacté Tronhoo pour avoir les sources du firmware. Pas de réponse. Théoriquement ils sont obligés de nous les fournir, license GPL de Marlin oblige, enfin ça c'est dans la théorie... Je me demande si les steps moteurs sont les mêmes que sur la u30 pro de longer. A noter qu'il y aussi la alfawise u30S, qui reprend la même carte mère THC601 .1 point

-

Ce début d’année montre un engouement fort pour la fabrication additive, tant par les investissements d’entreprises et des écoles dans le domaine que dans l’intérêt du monde artistique pour l’impression 3D. Découvrez ainsi comment le fabricant de vélos Canyon utilise une BigRep ONE tandis que l’Ecole Polytechnique propose un vaste espace de création, après avoir été étonné par la Cryptide sneaker d’un designer allemand. Ensuite, ayons une pensée pour la startup Local Motors qui a déposé le bilan malgré les promesses de son véhicule autonome imprimé en 3D, avant d’apprendre à installer l’extrudeur à refroidissement liquide de Biqu et de voir la fabrication d’une imprimante 3D alimentaire en tant que projet étudiant. https://www.lesimprimantes3d.fr/semaine-impression-3d-315-20220119/1 point

-

1 point

-

@NOXoui moi dès que je change la structure du lit oui ( donc c’est assez rare). Même chose de la tête d’impression.1 point

-

Salut, Après avoir installé ton environnement de «développement» (lien donné plus haut par @PPAC), tu pourras compléter ton éducation avec lesujet suivant où le Marlin est «décortiqué» pour une CR10 V2 : Comme pour toute première fois, ça semble compliqué au début mais ensuite à force de pratique, quel plaisir1 point

-

Je ne suis pas bien sûr que beaucoup de marques (à part Citroën) utilise SM pour leur modèles ou alors pour une clientèle très spéciale D'un autre côté avoir une Citroën SM à l'époque c'était effectivement être un peu maso (belle, mais peu fiable) Sinon, je sors ->1 point

-

Tu as oublié le format 3MF, qui est bien connu pour être l'avenir de la 3D.1 point

-

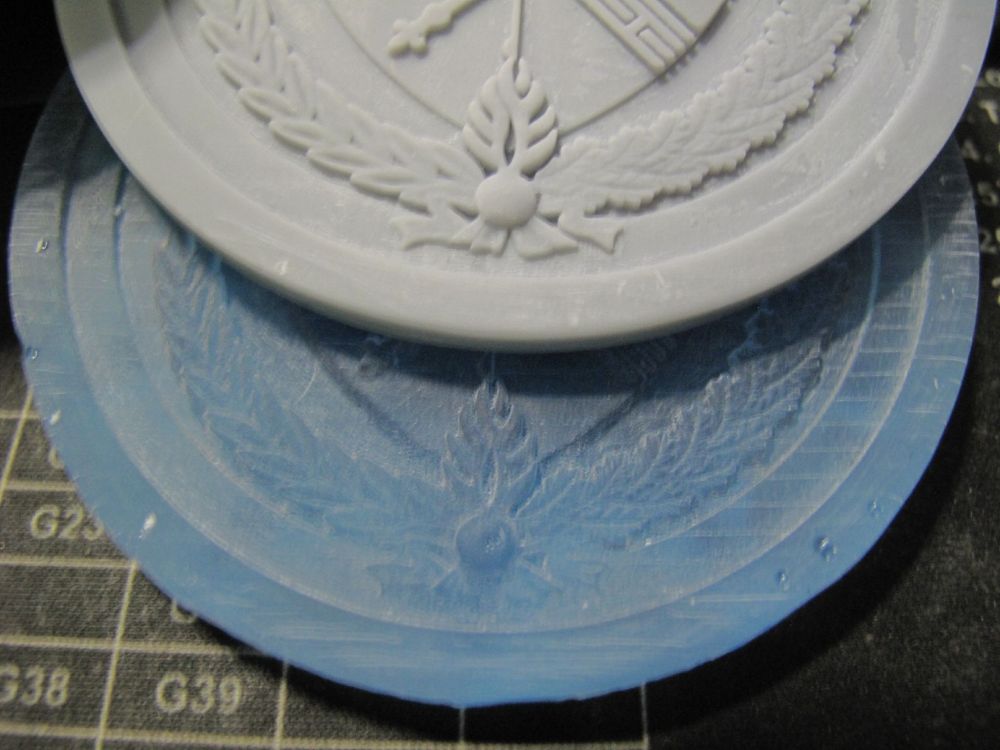

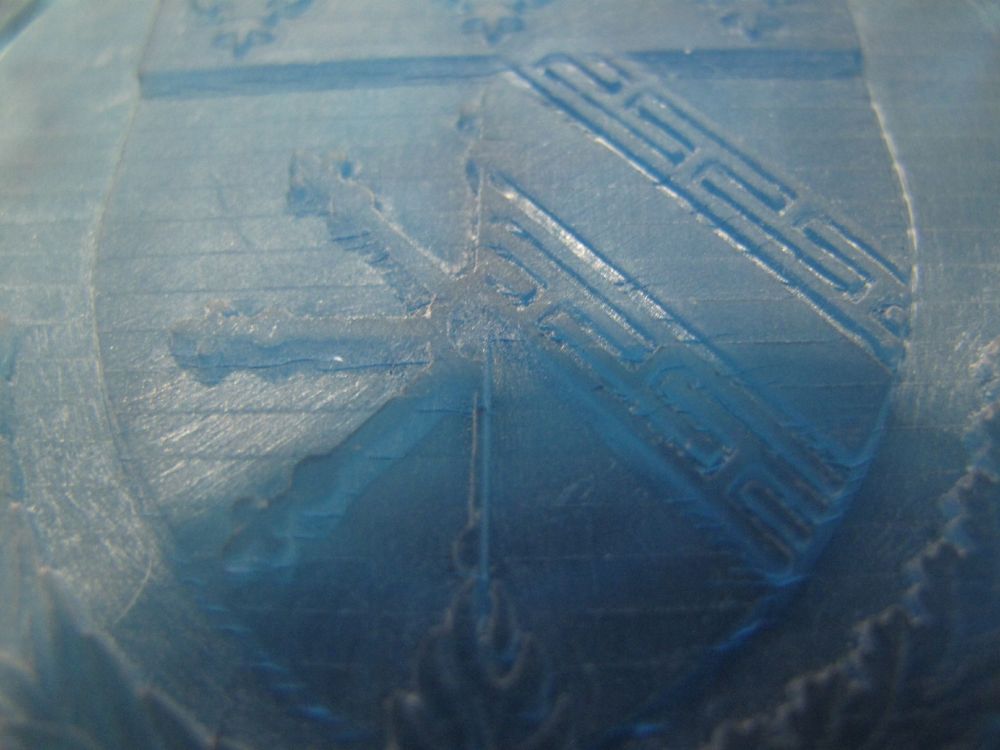

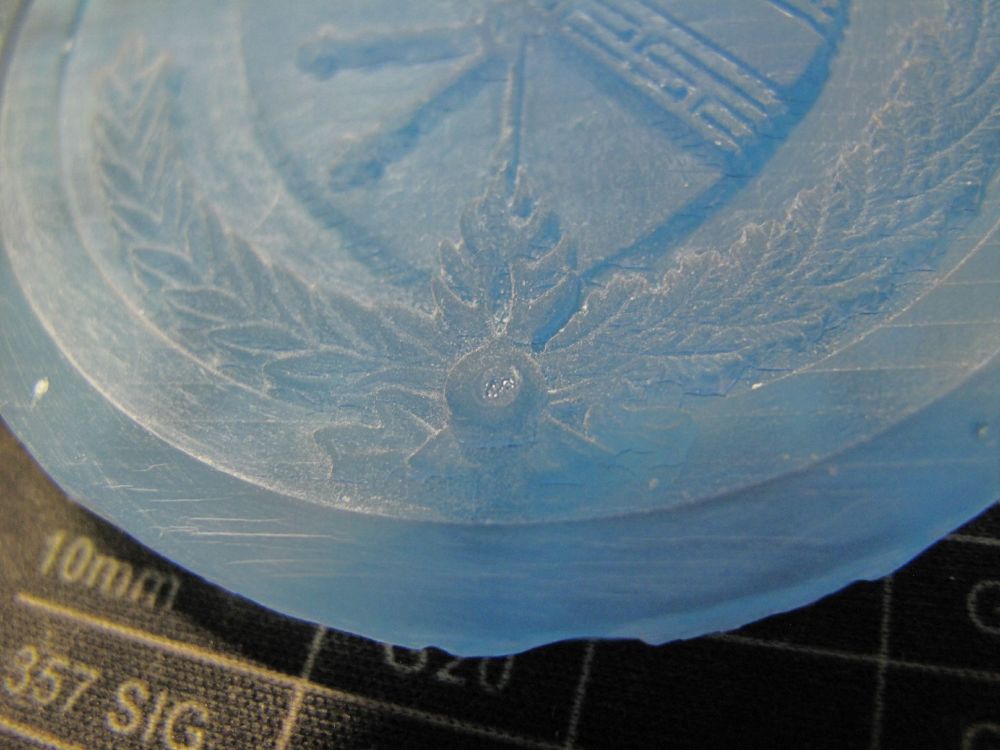

2s d'expo à 70% d'UV pour la bleu (c'est le moins pire après de nombreux essais) et 1.6s d'expo à 80% d'UV pour la grise sinon tout le reste est pareil. edit Pour ceux que ça intéresse, il y a des promos sur ali, 2 achetées pour 3 de livrées, j'en ai pris 2 avec livraison depuis l'Allemagne pour 69€ ce qui fait la bouteille à 23€ (si j'en reçoit bien 3...) https://fr.aliexpress.com/item/1005002241233653.html?gatewayAdapt=glo2fra&spm=a2g0o.detail.1000060.1.35be17c1IFrNzQ&gps-id=pcDetailBottomMoreThisSeller&scm=1007.13339.169870.0&scm_id=1007.13339.169870.0&scm-url=1007.13339.169870.0&pvid=5df59a42-628a-40e4-9da6-97b423f58a8e&_t=gps-id:pcDetailBottomMoreThisSeller,scm-url:1007.13339.169870.0,pvid:5df59a42-628a-40e4-9da6-97b423f58a8e,tpp_buckets:668%232846%238109%231935&&pdp_ext_f={"sceneId":"3339","sku_id":"12000019580429859"} Faut avoir un compte pour pouvoir en commander 2 ou plus car sinon on est limité à 1 bouteille...1 point

-

Bonjour, je ne suis un "pro" du forum mais n'aurais tu pas un soucis avec ton extrudeur aussi ? Et un problème de réglage de plateau. Perso je vient d'installer des ressorts en silicone, le plateau de bouge plus d'un mil ! Les molettes et le plateau ne bougent plus.1 point

-

Alors si c'est bon bonnes impressions et bonne continuation sinon tiens nous au jus !1 point

-

Je n'ai pas de soucis de guidage du filament avec le capteur de fin de filament pour ma part sur ma Genius, mais j'utilise pas de filament charger bois alors .1 point

-

ha oui ok si tu a testé 185°C ... un biais de la mesure de la température ( la sonde a bougé et tu imprime en réel plus chaud que mesuré ) ? ou alors tu a peut une bobine d'un lot raté ? ou ... une buse abîmé ? Edit : débit et/ou extrudeur mal calibré ( car souvent plus de stringing en sur-extrusion ... ) ?1 point

-

1 point

-

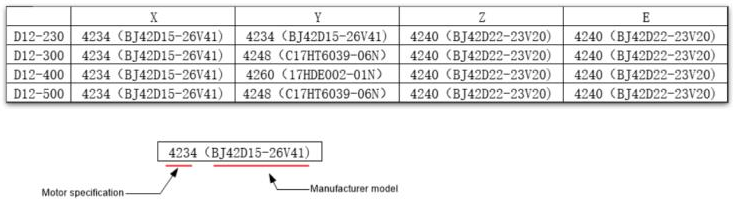

Bonjour à tous et tout d'abord un grand merci à Jonathan06 et Cidrixx pour ce très jolis tutoriel simple et clair ! Je me permet de remonter "un peu le sujet" (oui joli déterrage) pour faire un retour d'expérience avec ma D12/230. Après avoir flashé le firmware compilé avec mon fichier perso config.h, je me suis rapidement trouvé devant une imprimante presque fonctionnelle mais dont l'extrudeur ne bougeait pas lors des lancements de gcode mais bougeait en commande manuel. Il arrivait même que l'impression se lance correctement mais que passé la première couche l'extrudeur s'arrêtait. Bref impossible d'imprimer. Après avoir cherché pendant quasiment une semaine avec Jonathan06 qui m'a transmis le firmware qu'il utilisait sur la sienne et qui ne fonctionnait pas mieux sur la mienne, j'ai commencé à chercher du côté hardware et j'ai fini par trouver la solution. J'avais modifié les drivers d'origine Z et extruder par des TMC2208 qui sont incompatibles avec le linear advance (or configuration spéciale des drivers comme les passer en SpreadCycle mode mais je n'ai jamais pu le faire). Après avoir changé mes drivers par des TMC2209 tout est rentré dans l'ordre et le firmware à l'air de bien fonctionner pour l'instant ! J'espère que ce retour d'expérience pourra aider certains, sachant que j'ai lu un peu de tout vis à vis des drivers TMC2208 et de leur compatibilité avec le linear advance. Question annexe 1), est-ce que certains d'entre vous connaissent les valeurs exactes des Inom/Imax des moteurs des extrudeurs et des axes X/Y sur D12/230 ? Pour l'instant j'ai réglé tout mes drivers à Vref=0.7V qui était la valeur de réglage des TMC2209 originaux des axes X et Y mais je ne pense pas que les moteurs des extrudeurs ont exactement les mêmes caractéristiques. Tous les drivers à Vref=0.7V fonctionne mais je pense que ce n'est pas optimal. J'ai contacté le support Wanaho France mais ils ne m'ont donné que les références des moteurs qui sont déjà marquées sur les moteurs. Question annexe 2), je n'ai pas de BL Touch, est-il possible de configurer le fichier config.H de manière à avoir la même calibration 5 points du plateau qu'avec le firmware d'origine ? Ce que j'ai essayé à l'heure actuelle m'amène forcément à avoir une grille de points de mesure sur le plateau avec mouvement de l'axe Z pour gérer le nivellement. Je souhaiterai retrouver un axe Z fixe pour les 5 points (angles + centre) afin de pouvoir déjà ajuster la hauteur du bed avec les vis de plateau. Pour informations, j'ai décommenté "#define LCD_BED_LEVELING", "#define MESH_BED_LEVELING" et "#define PROBE_MANUALLY". Merci d'avance1 point

-

Salut Patrick76, la tu me scotches au plafond!! Pour toi ce n'est qu'une ebauche mais pour moi c'est exactement ca qu'il me faut :) J'en ai fait un hier soir,une ebauche economique pas tres jolie,mais je l'ai foiré sans doute parce qu'il a bougé sur le bed. Pour le diametre c'est delicat parce qu'avec un rayon de 7,1mm sur freecad ca colle bien mais j'ai remarqué une distorsion de mesure entre le rayon enré dans freecad et le resultat apres l'imprimante,donc j'ai marché a tatons. J'utilise un mesureur powerfix pour lire le diametre mais la lecture differe suivant la position entre les machoires,ca oscille entre 12,6mm et 13,20mm. Mon modele utilise un trou complet en hauteur et des trous borgnes sur les 3 cotés,l'axe en haut n'existe presque pas. Voici mon "ebauche crade" en 3d (la photo est inversée haut-bas) et les fichiers freecad ainsi que l'export (amf),les dimensions de freecad sont ok. Merci aussi a Alpes86 & fran6p & jcjames_13009. Fusion Finale.amf Tube penderie 2.FCStd Tube penderie 2.FCStd11 point

-

vu que la plaque chauffante en silicone ne couvre pas toute la surface, si ça paraît logique. Et ce n'est pas la peine de le mesurer, c'est un problème bien connu de toutes les Artillery (mais qui n'est pas vraiment un gros problème) Si tout est bon, ça doit imprimer à la perfection alors ... et au montage tu n'as jamais mis les doigts dessus ? ça ne coûte quand même pas grand chose de nettoyer le plateau (ipa ou alcool à bruler ou eau + liquide vaisselle + bon rinçage) pas du tout, ce n'est pas un plateau chauffant quand tu dis il ne fait pas chaud, mais il ne fait pas froid ça fait quoi en °Celsius ?1 point

-

Cool, merci beaucoup pour tous ces liens. Je vais regarder de prés Fusion 360 et qui sait je vais peut-être en faire mon logiciel de prédilection. Je t'en dirais certainement d'avantage après quelques exercices.1 point

-

Avec du pla des que l'ultrabase refroidie, les impressions se décollent toutes seules si c'est pas le cas c'est peut être que votre première couche est trop écrasé.1 point

-

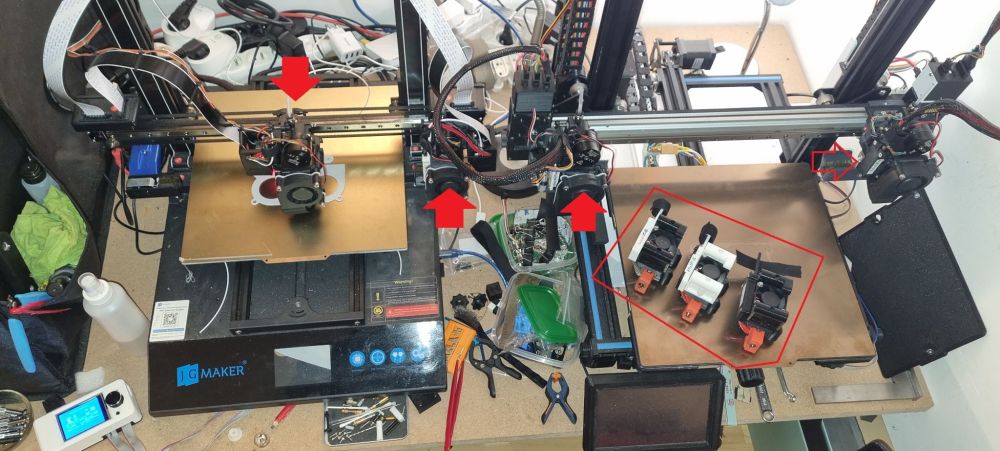

Bon, mon Artist-D s'est vue greffée un support d'outil "by Yopla" pour bénéficier de la compatibilité avec mes 2 autres imprimantes : Mais toujours en Marlin v2.0.8.2 ! La v2.0.9.3 toujours pas mieux au niveau IDEX ! Et j'ai renoncé à loguer un bug ! Je vais passé en RRFv3.3. Pour cela, je voulais installer la SKR Pro v1.1 toujours en stock, mais je me heurte au problème de WiFi. Le module acheté avec la carte est un ESP01S incompatible avec RRF ! J'ai commandé un ESP RRF pour SKR Pro1.1 en Chine... et un ESP pour Octopus, vu que j'ai une Octopus pro v1.0 (STM32F429ZGT6) qui arrive demain. J'ai craqué grâce à (ou à cause de) @Poisson21 ou encore à @fran6p . L'Octopus ira dans l'Artist-D et la Pro1.1 dans l'Ender5, toujours vaillante et fiable avec sa SGEN-L en Marlin 2.0.9.0. Mais j'ai problème pour lequel j'appelle toutes les bonnes âmes à m'aider : En attendant, de recevoir les ESP de Chine, j'ai commandé un ESP dev, ne sachant pas si l'Ethernet de l'Octopus sera pris en compte dans RRF3.3. Malheureusement, je suis une bille en électronique et je suis pas capable de faire la corrélation entre les branchements fournit par cet article et ce que m'indique la doc du ESP cdé sur Amazon. Quelqu'un pourrait m'aider ? Siyouplé !1 point

-

Salut, je croyais aussi entendre un ressort grincer sur ma SR mais en regraissant rotules et surtout les rails, ce bruit a disparu, cela fait partie de l'entretien régulier à faire. à voir si c'est pareil pour toi ?1 point

-

Exact, bien vu @P_tite_tete, du coup pas de bricolage, merci de l'info, j'avais pas decollé l'etiquette sur mes (faux) sunon, il y a un vrai trou ! ---------------------------------------------------------------------------------------------------------- Du coup j'en profite pour poser une question à la communauté (aussi pour @stephane Breakin) : est-ce que l'on peut régler un V-ref (le voltage) par voie logiciel et non en réglant le potard comme je l'ai fait pour mon moteur d'extrudeur (pancake 23mm), directement sur la carte mère ? J'ai limité l'ampérage avec un M906 mais existe-t-il l'équivalent pour la tension ?1 point

-

Bonsoir, je reentre dans ce blog que j'ai quitté avant le covid. Ai eu exactement ce problème , idem son et tremblement sur genuis 1ere generation. me souvient plus mais ai bidouillé et reconnecté câbles pris dans la colle et dans le socle et mon probleme a disparu. Ceci est expliqué dans les messages de certains.1 point

-

oui le leveling aux 4 coins et au centre est OK avec feuille de papier entre buse et plateau pour les impressions qui ont donné un bon résultat je n'avais pas bien sûr cette remontée en Z au démarrage de l'impression Bonsoir, je viens de changer de carte MicroSD, et je n'ai plus ce problème d'affichage "Z -4,7" L'impression lancée, la buse ne se décale pas en Z au démarrage et tout semble fonctionner pour obtenir une bonne impression. Bon reste à comprendre comment cette information Z -4,7 est arrivée sur la carte microSD initiale........ Merci pour votre aide1 point

-

Merci pour vos réponses vous m'avez été d'une grande aide @hyotiet @Orange_BuD mes impressions sont impeccable maintenant.1 point

-

Libres ? Non il faut qui ne puissent pas tourner à la main sans forcer légèrement et en forçant un peu ils doivent pouvoir tourner (valable pour les galets de X, Y et Z) Soit l'extrudeur est calibré et tu es à 100% soit il n'est pas calibré et tu es à 95% ...1 point

-

Trop tard ^^ Mais y'a pas de miracle à faire niveau qualité même si G33 améliore la calibration1 point

-

1 point

-

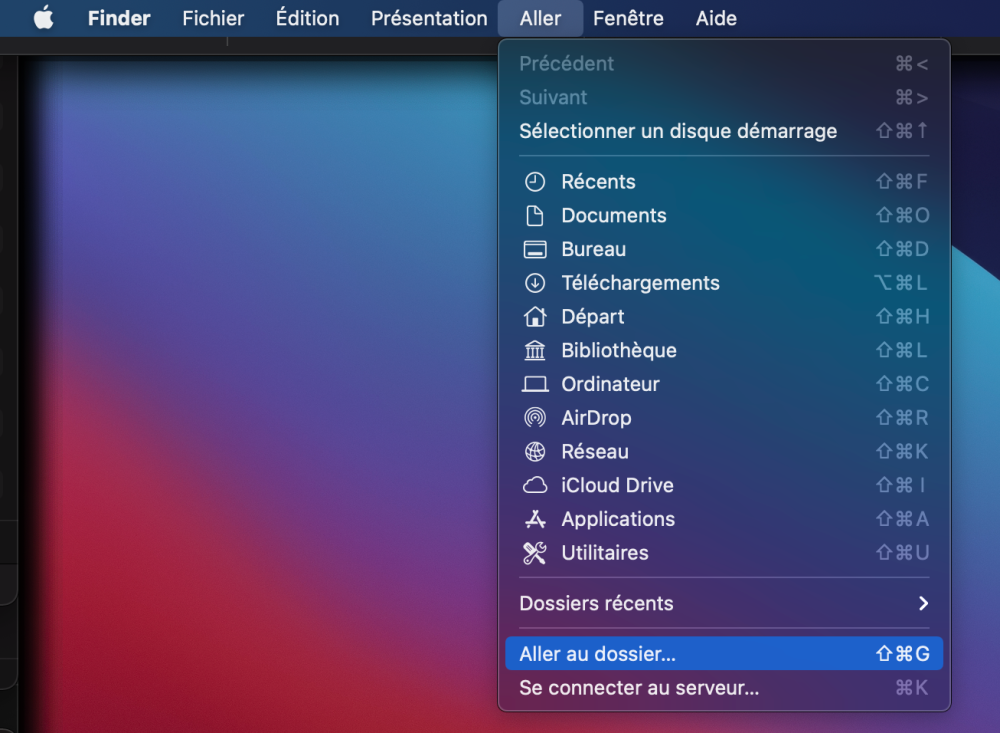

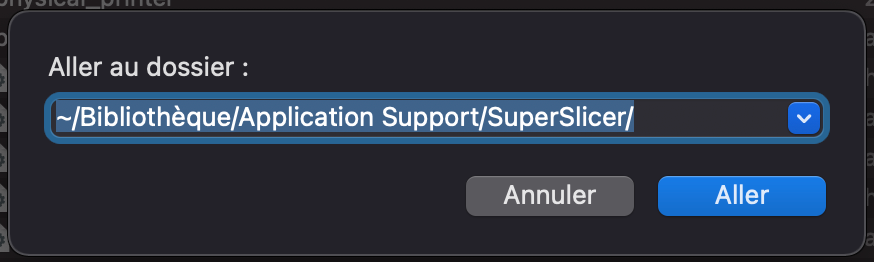

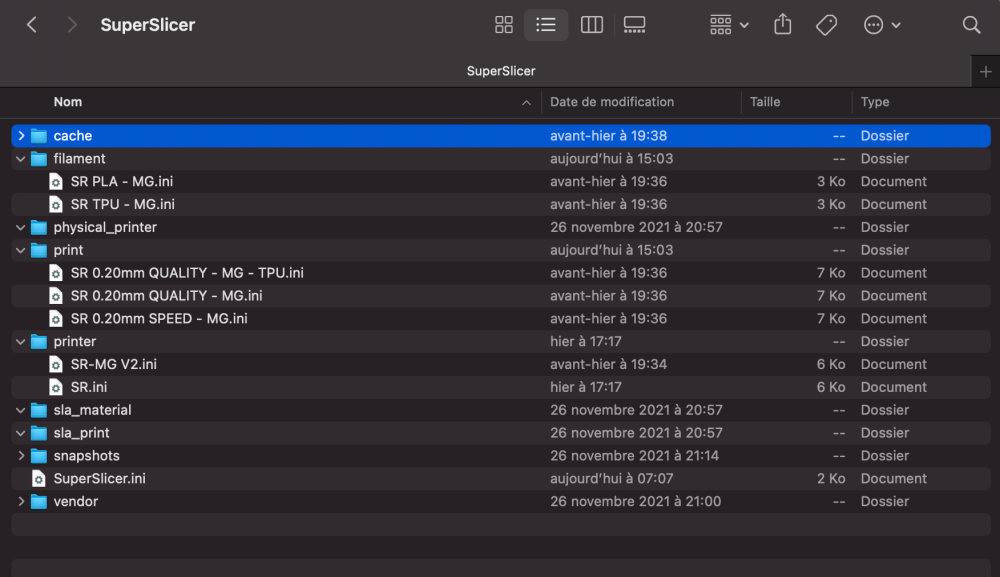

Voici la procédure pour les ajouter sur MAC OS. 1 - Dans la barre du finder choisir Aller > Aller au dossier 2 - Dans le champs écrire le chemin `~/Bibliothèque/Application Support/SuperSlicer/` (ça pourrait être aussi `/Bibliothèque/Application Support/SuperSlicer/` selon l'installation) et sur une installation Mac Os en anglais il faut remplacer "Bibliothèque" par "Library" 3 -Placer les fichiers dans les bons dossiers, voir dans les screenshots.1 point

-

Sans changer de Firmware, la solution de @PPAC est la seule, il n'aiment pas les centaines chez Artillery (pas de M500, pas de M600 ) Après il y a plein de firmware très bien pour les X1 et Genius qui permettent de retrouver des fonctionnalités "normale". Comme tu as déjà une X1, je ne vois pas trop l'intérêt de passer à une X2 ou une Genius Pro : ce sont les mêmes à deux ou trois détails près et des défauts importants sur pas mal de machines. Autant mettre un vrai BLTouch sur ta X1 et ce sera une quasi X2 en mieux (bon sauf pour le câble du lit chauffant, c'est vrai ..., mais avec une bonne disqueuse, ça doit pouvoir s'arranger )1 point

-

Energetic3D a le modèle spécialement pour la SR, c'est celui que j'utilise 270mm : https://fr.aliexpress.com/item/1005003198020145.html?spm=a2g0s.9042311.0.0.28286c37GZzmNc1 point

-

Hola, J'ai reçu la machine aujourd'hui ! J'ai pas pu m'en empêcher et j'ai essayer ça direct vite fait (d'ou le bordel) J'ai remplis une partie du réservoir, je ne sais pas combien j'ai mis exactement, mais pas grand chose, genre je pense n'avoir même pas mis la moitié des 4L que peut contenir le distillateur Température réglée sur 80°, et j'ai laisser tourner, je suis revenus quelques minutes plus tard, et ça coulait déjà ! Après même pas une heure, voici le résultat : De la gelée de résine, je sais pas comment appeler ça autrement ! ça colle un peut, mais ça s'en vas bien, et surement qu'une fois au soleil ou quoi, ça se retire encore plus facilement, pour le nettoyage, je pense qu'une éponge avec un coté qui gratte et du liquide vaisselle feront parfaitement l'affaire une fois que tous est retiré, mais vus que tous est au fond bien propre, le top serait que je trouve un système jetable ou truc du genre Et bien sur, le précieux, celui pour qui je fait tous cela, le bioéthanol ! il est tous neuf ! (j'me demande même, si du coups il n'est pas encore plus pur que a l'origine) Edit : J'oubliais ! l'odeur, c'est une horreur, a faire en extérieur ou dans une pièce bien ventilée ! le bioéthanol, ça passe encore, par contre, le résidu de résine au fond la .... même avec un masque ça pique le nez sévère ....1 point

-

1 point

-

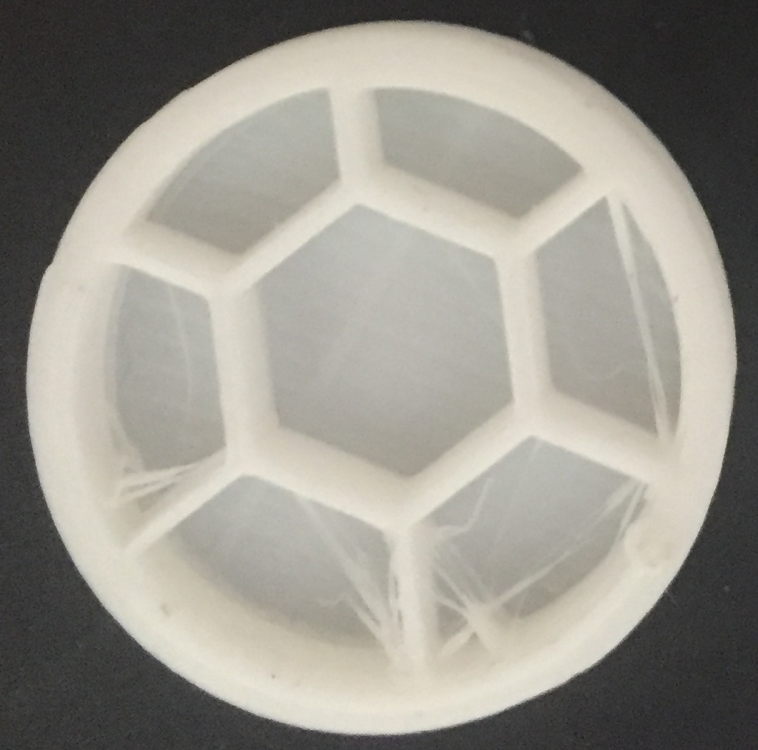

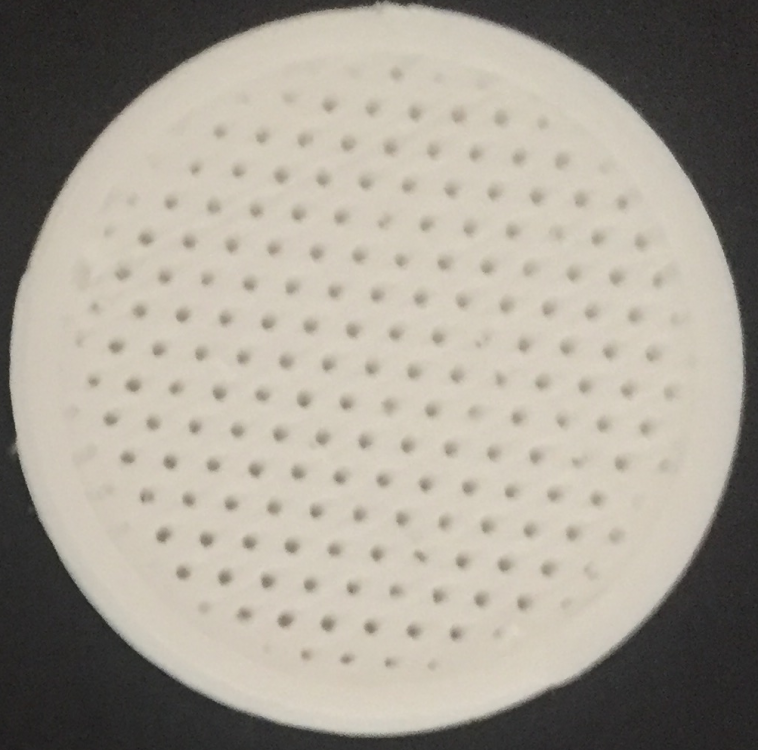

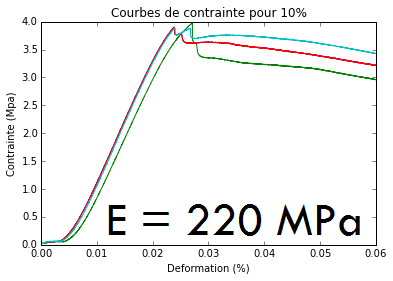

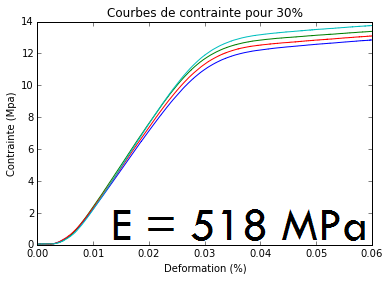

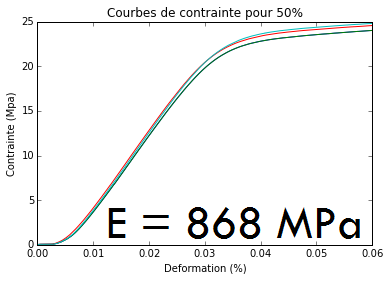

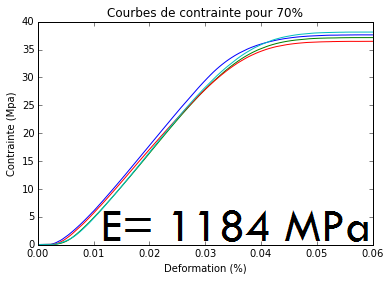

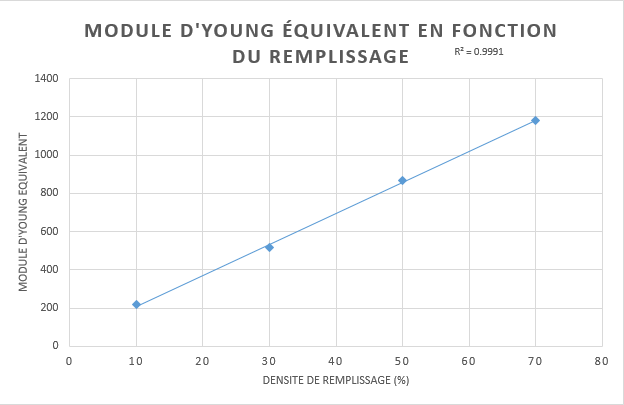

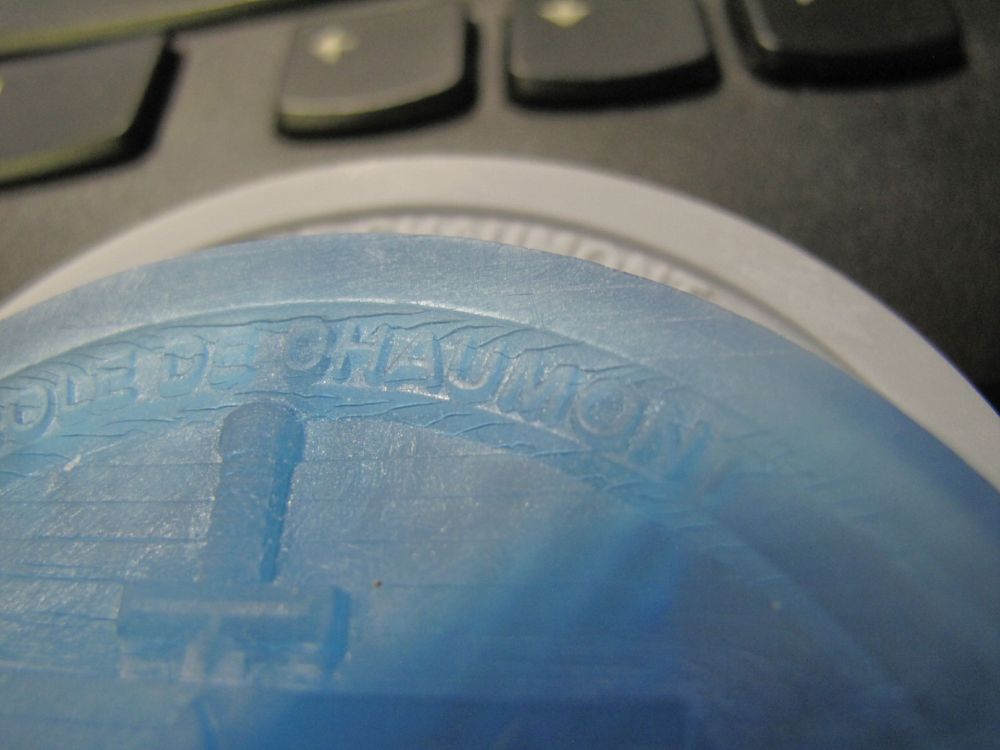

Bonjour, dans le cadre de mes études j'ai décider de réaliser des compression d'éprouvettes de PLA imprimées en 3D pour savoir s'il y avait un taux de remplissage privilégié. J'ai voulue vous partager mes résultats, le sujet est un peu long mais j'espère qui vous intéressera . Pour réaliser cette expérience je suis allé dans un laboratoire de recherche sur les matériaux : Le but était de déterminer s'il y avait un taux de remplissage limite au-delà duquel il n'était pas rentable de remplir plus les pièces imprimées. Pour ça, comme j'avais pas forcément énormément de temps sur la machine, j'ai testé 4 taux de remplissage différent à partir d'une géométrie hexagonale : 10% / 30% / 50% / 70% (coupe transversale) Comme on peut le voir sur les coupes, l'échantillon a 10% n'a pas beaucoup de contact avec la surface latérale (périphérie) et cela se traduit qualitativement par une rupture non linéaire de cette surface latérale assez rapidement et une perte total des propriétées mécanique après rupture. Tandis que pour les autres taux de remplissage (30% , 50% et 70%) , la surface latérale reste intact même après rupture et donc toutes la matière interne se condense / se tasse à l'interieur de l'éprouvette, subissant une déformation uniquement selon la hauteur. Le diamètre de l'éprouvette reste inchangé. ==> on a une conservation des propriétées mécanique même après rupture. Cela se confirme par les courbes ci-dessous, avec le module d'Young (E) déterminé par un calcul de pente lors de la première phase de contrainte, la phase d'élasticité. courbes de contrainte (1courbe = 1 éhantillon) Que nous disent les courbes ? cela confirme nos observations qualitative. En effet, les courbes pour 30,50 et 70% on exactement la même allure, seul leur pente et donc leur module d'Young diffère. On remarque pour ces courbes que, après rupture de la courbe (donc de nos échantillons), on conserve une pente croissante qui confirme également une conservation des propriétées mécaniques après rupture, puisque cela montre que l'échantillon montre encore une résistance face à la machine. Les observations pour 10% sont également confirmé par ces courbes puisque l'ont voit que les courbes font un peu chacune leur vie après une chute nette de contrainte ce qui montre la perte des propriétées mécaniques. Les courbes nous révèle en plus l'aspect aléatoire de la rupture pour les échantillons à 10% puisque l'on peut voir le point de rupture se fait jamais au même point de déformation alors que pour les autre taux de remplissage, les courbes sont très similaire. Pour l'anecdote, le technicien du laboratoire m'a confirmé n'avoir jamais vu des courbes aussi rapproché pour différent échantillons. On a donc une régularité des propriétées mécanique à partir de 30%, alors que pour 10%, la résistance est incertaine, et on aime pas vraiment ça ! Que révèle alors le module d'Young noté E sur les courbes ? En physique, le module d'Young est déterminer par une relation de proportionalité, appelé loi de Hooke : où : est la contrainte, exprimé en MegaPascal (MPa) , c'est à dire la force appliqué à l'échantillon par rapport à sa surface. (rapport Force / Surface) est la déformation, exprimé en %, rapport de la différence de hauteur engendré par l'expérience sur la hauteur initiale () est le module d'Young, exprimé en MegaPascal (MPa) est une grandeur caractéristique des matériaux / échantillon testé. Comme le module d'Young n'est pas forcément très parlant à tout le monde, je vais vous donner un équivalent du poids nécessaire qu'il aurait fallu pour arriver à une rupture : 10% : 290 kg 30% : 940 kg 50% : 1670 kg 70% : 2600 kg Si je vous donnais l'équivalent en twingo, votre première remarque serait : Merde, c'est que du plastique ! Vous vous souvenez du but de l'expérience ? On voulait déterminer s'il y avait un taux de remplissage au-delà duquel il était pas rentable de remplir plus, il faut donc tracer là courbe qui exprime le module d'Young en fonction du taux de remplissage, à partir des 4 valeur que l'on à ici et essayer de voir si on peut remarquer si la courbe admet une rupture de pente notable. Et bien il se trouve que l'on obtient une courbe parfaitement linéaire, on peut supposer que l'on obtiendra éventuellement une rupture de pente au delà de 70% mais bon, 70% c'est déjà beaucoup. Donc quelles sont les conclusion de tout ça ? Au final, 10% est à proscrire ( si la pièce est soumise à une contrainte de compression plus ou moins importante, au quotidien pour des pièces quelconque, 10% peut amplement suffir) puisque on arrive à une rupture qui détruit totalement la pièce. On peut alors recommander 30% pour avoir des propriétées mécaniques régulière et qui peut encaisser une déformation sans forcément détruire le système. En revanche, sauf nécessité mécanique, il n'est pas nécessaire d'aller au delà, vous connaisez tous les contraintes en terme de temps d'impression et de coût en matière que cela engendre de monter à 50 ou 70% Cependant, il aurait été intéressant de réaliser de nouveau test entre 10% et 30% pour voir jusqu'où on pouvait descendre pour obtenir des résultats similaire. J'ai fait une machine pour des essaie de compression pour d'autres expériences lié à ces travaux, j'essaierais de le faire si j'ai du temps à perdre cet été . Voilà, j'espère que cela aura été intéressant, encore une fois je précise que les résultats obtenue sont par rapport à des pièces qui serait soumise à des contraintes, je ne dis pas qu'il faut bannir le remplissage à 10% pour tout type d'impression.1 point

-

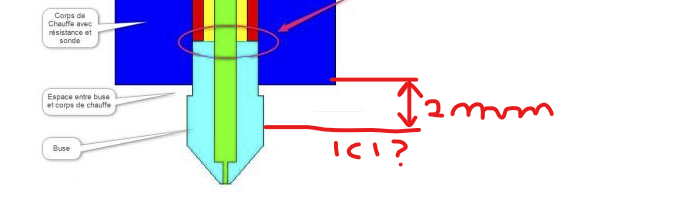

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :0 points

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)