Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/11/2022 Dans tous les contenus

-

T'as gagné un pouce bleu ^^2 points

-

Il y a PEI et PEI les PEI de la marque Energetic3D j'en ai 5 a la maison et j'ai jamais été dessus par leur qualité et leur accroche, mes préférer les double face lisse et texturé, j'ai aussi eu du Biqu SSS qui est un peu plus fragile mais fonctionne bien, et du Ziflex High Temp que j'ai vite été foutre a la poubelle. Le soucis du Ziflex bien que sa accroche la surface est très fragile et s'abime vite avec le temp et si tu as un defaut de Z-Offset ce qui peu arrivé (et met arrivé une fois) bien ta buse passe au travers et la poubelle il y a eu pas mal de soucis d'aimant qui s'effritait aussi sur les Ziflex et vla le poids sur une cartésienne c'est la misère, le Zifflex est 2 plaque de bandes d'aimants un sur le bed et l'autre qui ce pose dessus avec un sticker d'adhésion dessus. Sur les PEI lisse ou le PEX de WhamBam par exemple certain utilise de la laine de fer 000 et forte la surface cela augmente considérablement l'accroche.2 points

-

Salut, Méthode douce : dans ton Gcode de démarrage, tu ajoutes sur la 1ère ligne : M412 S0 ; désactive le détecteur de fin de filament Méthode bourrin : tu débranches le connecteur du détecteur et tu shuntes avec un trombone isolé, par exemple, glissé dans les 2 trous du connecteur au bout du câble Méthode intermédiaire : tu imprimes ce fichier qui va sauvegarder le fait que tu ne veux plus prendre en compte le détecteur de filament DesactiveDetecteurFilament.gcode2 points

-

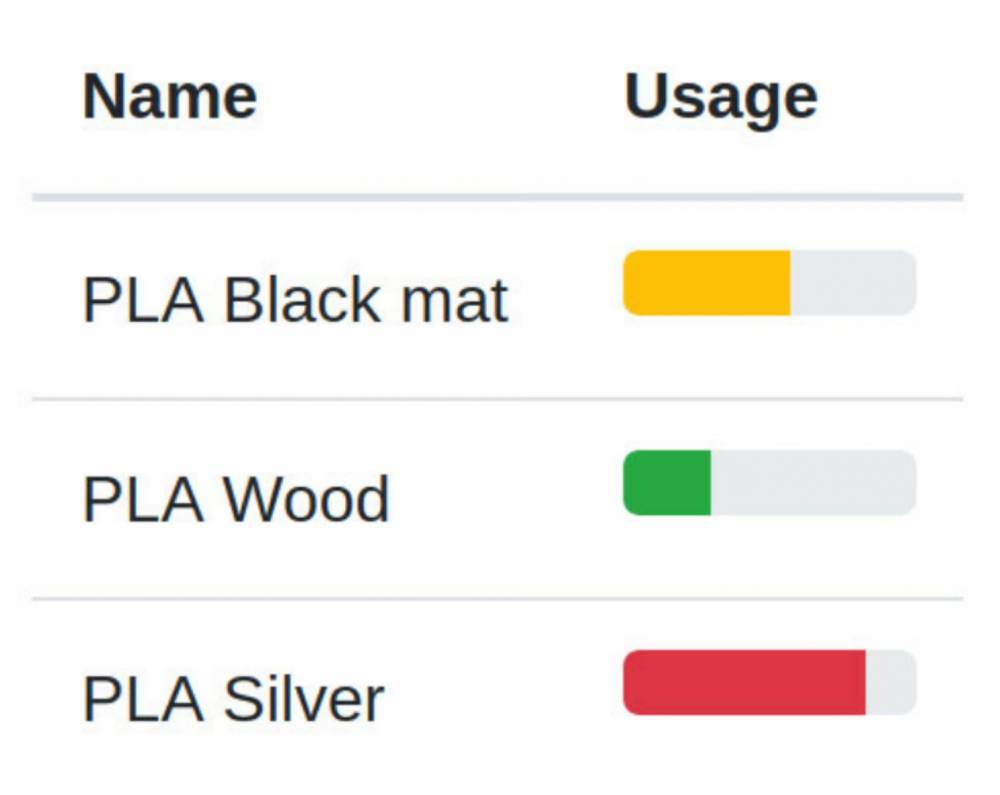

Coucou, Note : Je ne suis pas certain que ce soit le meilleur endroit pour l'annoncer (pardon d'avance si c'est pas le cas ). Comme je l'ai précisé lors de mon arrivée sur le forum (je suis plutôt du genre à lire mais je ne poste pas bcp ^^), j'ai commencé le développement d'une application me permettant, entre autre, de suivre la consommation de filament, savoir combien il me reste dans chaque bobine. Je viens tout juste de sortir une première version de mon application et c'est dispo ici : https://3dfollow.app Dans l'idée, il suffit d'enregistrer ses bobines (poids, diamètre, densité, prix). Ensuite, vous pouvez enregistrer chacune de vos impressions en uploadant directement le .gcode. Ça va calculer automatiquement la quantité de matière utilisée pour l'impression, pour ensuite être capable de déterminer ce qu'il reste dans les bobines. En plus de savoir combien il reste dans vos bobines, ça fournit aussi : - un historique des vos impressions - le coût en matière utilisée pour chaque impression. Autre fonctionnalité, il y a un système de groupe pour inviter des gens (proches, famille, amis, clients, etc) à vous déposer leur souhait d'impression. Je ne sais pas vous, mais pour ma part, à peine mon imprimante arrivée que ma famille me demandait de leur imprimer plein de choses ^^. Enfin dernière chose (et pas des moindres ), l'application est complètement gratuite et n'affiche pas de pub : pour le moment, je la développe pour le plaisir et parce qu'elle m'est utile. Je suis preneur de toutes suggestions ou remarques si jamais certains veulent tester Le lien : https://3dfollow.app Hâte d'avoir des retours Et merci de m'avoir lu jusque là.1 point

-

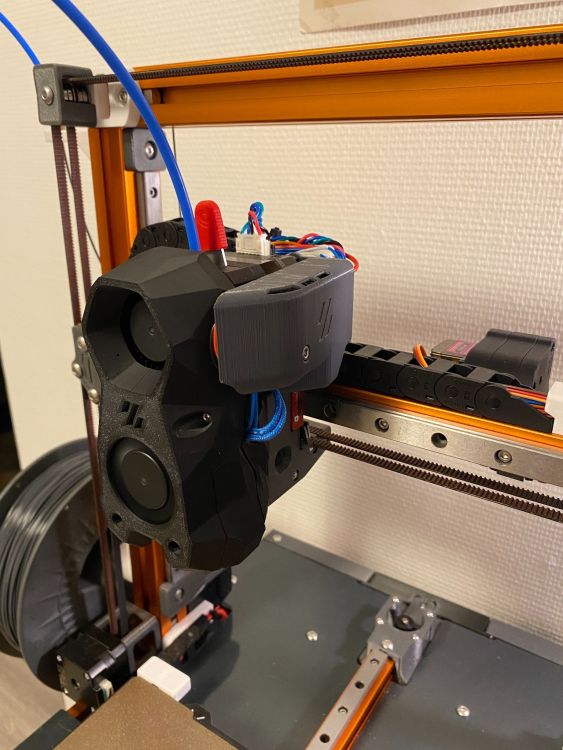

Et salut à tous ! Alors voilà, j'en avais marre, mais tellement marre, de démonter la tête d'impression, extrudeur titan y compris, à chaque fois que le tube PTFE s'encrassais ! J'ai essayé je ne sais combien de solutions différentes, dont le petsfang (ventilation de ouf, mais trop lourd, support du moteur sous dimensionné), le minionD (très beau design, mais ventilation pas vraiment efficace), et j'ai fini par en dessiner un. Je suis parti de la base de JamesK1, et j'ai tout repris sous freecad et blender. Pour ce mod il changer le moteur du Titan pour un pancake de 34mm de profondeur au maximum. Moi j'ai pris ça et ce qui est fou c'est que mes problèmes de "clics" à la rétraction sont résolus. Le projet est là : Far more practical extruder mod for the CR-10 V3 Pour le coup c'est en anglais, la traduction viendra un jour prochain, surtout si vous me motivez ! Et bien évidemment je suis preneur de toute remarque/demande/question. A+ !1 point

-

Concernant la calibration des axes, il ne faut pas tomber dans le piège mille fois répété sur internet se basant sur l'impression d'une pièce témoin. A méditer : https://www.premium-forum.fr/viewtopic.php?f=12&t=1914 extrait : par Jacques » Sam Mai 18, 2019 2:29 pm Avec bien du retard je vais me permettre de dire quelques chose sur ce topic La première vidéo est truffée d'erreurs, une vis avec un pas de 8mm n'existe pas...0,8 je veux bien et ca fait bien 0,1mm pour 400 pas D'autre part une courroie crantée se nomme timming belt, l'idée est bien cette notion de précision. Ce type de courroie ne s'étire pas car elle a des fibres en Kevlar qui évitent l'étirement. Les crans sont exactement espacés de 2mm, ce qui donne un mouvement directement lié au nombre de dents par révolution de la poulie. Sachant que ces courroies sont en principe fermées (pas de bout), on comprend alors que le pas est forcément bien calibré lors de la fabrication. Élongation impossible, pas calibré à la fabrication, il n'est alors possible d'avoir un décalage que lors d'un tout petit déplacement et cette erreur dépend alors de la tension de la courroie. Comme cette tension est variable, tenter de rattraper cette valeur aura une incidence très importante sur les longs déplacement qui seront eux complètement faux. Par ailleurs, toute intervention sur la courroie rendra le réglage des petits déplacement différent. Donc, dans l'industrie, la valeur utilisée est celle du rapport direct entre poulie et pas par tour du moteur sans aucune correction si ce n'est l'éventuel jeu de renversement de marche (passage du mouvement droit à gauche). On parle alors d'un décalage mais fixe (x pas) surtout utilisés avec des accouplements mécaniques (jeu de fonctionnement). Dans le cas du Z nous avons un accouplement mécanique mais sans jeu dans la mesure ou le poids de l'axe repose toujours sur le haut du filetage. Pour l'extrudeur par contre c'est différent car en entraînant le fil avec un galet, un glissement reste possible, de même que les dents qui entrent dans la matière peut réduire d'autant le diamètre de la poulie. la mesure précise étant difficile, le réglage se fait par la mesure du fil qui passe lorsque l'on demande 10cm d'extrusion et on ajuste le pas en conséquence. Par contre le flow de matière par pas dépend aussi du véritable diamètre du fil, de la matière et des éventuelles bulle d'air à l'intérieur. Un réglage parfait dépend alors du fil et sera variable suivant celui-ci. Notez que le flow de l'extrudeur mal calculé donnera des pièces plus ou moins petites/grandes de l'ordre de +/- 0,2mm. Cependant cette valeur d'erreur reste fixe quelque soit la taille de la pièce. Ce sera par contre très remarquable sur un trou de 2mm qui ne mesurera qu'1mm sur l'objet imprimé. Le réglage précis du flow aura une importance certaine sur les articulations qui restent "collés" après l'impression de même pour les supports difficiles à retirer. Ce réglage a donc une certaine importance pour celui qui fait des pièces complexes avec des mouvements et emboîtements. La vidéo du réglage de l'extrudeur est parfaite si ce n'est la seconde partie ou l'on voit que l'on indique le diamètre mesuré du fil au trancheur. Dans ce cas chaque g-code sera lié au fil utilisé (marque, moment de fabrication et machine de fabrication,...). Ce qui revient à dire un fastidieux travail pour chaque impression et qu'un g-code ne servira que pour une seule impression ! Dernier point, si vous changez le rapport X,Y,Z, vous deviendrez incompatible avec les autres imprimantes. Vos STL risquent de ne pas produire la pièce qu'un autre aura dessiné et qui fonctionne très bien chez lui. Une poulie 20 dents entraine la courroie de 40mm par tour et sur 2 tours de 80mm, c'est une constante qui est précise et vérifiable par mesure et ca donne très exactement 80 pas moteur pour 1mm de déplacement. Par contre, en plus de l'effet tension de la courroie sur moins d'un tour moteur, la géométrie de fabrication du moteur peut induire un mouvement angulaire avec une marge d'erreur. Ce problème peut avoir une incidence sur la précision de positionnement lors de petits déplacements mais en aucun cas sur une révolution complète. On retrouve sur ce sujet https://www.premium-forum.fr/viewtopic.php?f=13&t=1868 une courbe moteur sur 1 tour et une erreur maximum de +/- 0,08mm sur 40mm de course. De ce fait, imprimer un cube de 20mm peut entrainer un écart ponctuel max de 0,1mm. Cet écart n'est pas corrigeable par le firmware car il correspond à un défaut physique du moteur. Par contre sur 40mm l'erreur repasse systématiquement à 0. Sur un cube de 40 ou 80mm, l'erreur moteur sera de 0mm Ce qu'il faut retenir : Si vous ajoutez 3% au step moteur de base, vous aurez globalement une pièce 3% plus grande même si sur une petite pièce ca semble compenser un autre problème.1 point

-

non deux Je ne participerais pas à cause du thème, mais je te soutiens toi1 point

-

Enfin, livraison prévue vers la fin du mois de novembre, cela fera 12 semaines d’attente. sur le site, ils ont réduit les délais entre 3 et 4 semaines, donc en commandant maintenant, vous serez livrés entre 1 à 2 semaines après moi.1 point

-

Oui il faut que je vérifie cela, merci! Peut-être devrais-je démontre le plateau qui recouvre l'imprimante tout en haut pour voir également si les câbles assurant l'alimentation des LEDs sont bien connectés.1 point

-

Oui c'est ce genre de gaine que je commanderai. le 4eme fil était prévu pour le Digital Out afin d'avoir un contrôle total des Leds de l'imprimante. Comme tu dis, et le +5V est aussi dispo sur le ventilateur heatbreak. Mais je préfère tout retirer tant que la tête d'impression V0.2 n'est pas sortie, ça fera des soucis en moins1 point

-

je suis débutant ( ma K8400 peut faire du dual mais ce n'est pas un truc que j'ai beaucoup utilisé car délicat à maîtriser avec cette machine ... ) C'est en théorie possible mais cela va demander beaucoup de changement de filaments ... donc c'est très fastidieux pour préparer le fichier d'impression et a imprimer si tu n'a pas deux extrudeurs ou un genre de MMU ( Multi material unit ). Sauf si tu "découpe" la "boite" pour n'imprimer qu'une face a la fois avec un seul changement par impression ... Mais si c'est un volume simple ( comme un cube dont il manque une face il ne semble par trop complique de le doublé ( un volume plus petit dedans ... )1 point

-

oui, il faut l'u2c, ou une waveshare (mais elle ne supportera que la vitesse de 250 000) après une ebb36 sur une 0.1 et ses 20 cm de câbles ... c'est un peu exagéré Normalement ça passe tout seul et ça ne 'tord' pas la tête. Si le câble touche le tophat ce n'est pas très grave, il se courbera un peu1 point

-

Encore une fois merci pour ta réponse ! C'est vrai que maintenant que vous êtes 2 à le dire, 16mm c'est énorme.. je l'avais lu quelque part et j'ai pas réfléchis plus loin, je vais essayer de remettre celle d'origine a 6.5mm ! Et oui exactement, le moteur chauffe beaucoup et il y a une sous extrusion sur 1-3 couches et ensuite plus rien, c'est bouché ! Mais j'ai effectivement ce problème depuis que j'ai modifié la rétraction donc c'est sûrement ça, je vous tiens au courant ! Pour le stringing oui, j'ai joué avec la température ainsi que la vitesse et distance de rétraction et pour l'instant je n'ai pas eu de problème.. je vais voir si le problème revient en abaissant la distance de rétraction. Le PLA que j'utilise est de la marque Purefil mais je ne pense pas que le problème vient de là, j'ai déjà fait plusieurs très bel impression avec celui-ci Je test tout ça !1 point

-

Salutation ! Il y a souvent une forme de transparence quelque soit le filament utilisé. Et si la source lumineuse est puissante ... il faudra beaucoup d'épaisseur et de densité de remplissage. Là je partirais sur une couche de peinture opaque pour limité la diffusion de la lumière ... ou une autre impression en noir pour faire une sorte de coque / réflecteur interne ... ou un papier d'aluminium ou opaque ...1 point

-

Tu peux la tester avec un multimètre en position Ohmmètre, si elle est en bon état elle devrait renvoyer une valeur d'environ 100 kΩ.1 point

-

Ce type de bloc Volcano sont des bloc Volcano comme ceux utiliser sur les Artillery X1/X2, les sonde de température a utiliser sont des sonde a bulbe de verre sans cartouche metal, comme celle d'origine d'artillery par exemple (ce sont des sonde de type Epcos, elle devrait être compatible avec la SR), sinon si tu peux retirer la cartouche et entrer la thermistance de spare dedans cela doit le faire. Pour la chaussette silicone un d'origine artillery devrait aller aussi.1 point

-

La première chose à faire avec une plaque pei neuve (après avoir enlevé la protection bien sûr), c'est de la laver à l'eau chaude et au liquide vaisselle. une fois cette opération effectuée, ça adhère très bien. Certaines personne le frottent avec le côté abrasif de l'éponge pour le rendre encore plus adhérent (je n'ai jamais eu à le faire pour le moment) Après le principe de la plaque en tôle ... c'est que c'est une plaque en tôle, si elle était en plastique elle s'aimanterait moins bien ... sinon pour le freesebee jje préfère la lame de scie circulaire .1 point

-

elle sert à éviter la déperdition de chaleur (c'est son pull à col roulé )1 point

-

Normalement tu auras 3 bobines fournies avec : 250g de PLA orange, 250g de PA-CF et 250g de filament support (qui s'utilise avec le PLA), toutes fournies avec les "master spool" (même si elles ne s'appellent pas comme ça). Mon colis Kickstarter faisait 24 kg et il y avait une bobine de 250g de PLA en plus. Les Kickstarter de X1 et X1-Carbon n'ont eu que 250g de PLA, si on ajoute les protections pour bloquer l'AMS dans l'imprimante + les bobines + l'AMS ça doit coller aux 22/24 kg.1 point

-

Bonsoir. Si tu avais dessiné une pièce circulaire, c'est un problème de paramétrage de ton logiciel de dessin, je ne connais pas Catia mais tu dois pouvoir choisir la résolution de sortie pour la création du stl. Un cercle est défini, en informatique, comme un polygone avec un grand nombre de côtés, c'est cette valeur qui est trop faible. Amicalement Thierry1 point

-

Refaire un trou plus gros pour que ça rentre me semble plus simple que de modifier le firmware. Penser aussi à refaire le PID et trouver une chaussette silicone Attention avec la vis de fixation de la thermistance. Il faut fixer la thermistance par un seul fil et veiller à ce que les fils soient isolés pour ne pas faire de court circuit sinon adieu la carte mère1 point

-

Faut vérifier la référence et éventuellement adapter la conf de Marlin/Klipper. Yes1 point

-

Bon j'ai installé le pad pour ma Tronxy. J'ai dû installer le version standard de Klipperscreen car la version Flsun n'a pas l'ajustement du z-offset. Mais à partir de là, impossible d'éteindre la tablette : elle redémarre quand je fais shutdown Après avoir un peu galéré, je me suis rendu compte que la commande passée par le Klipperscreen officiel est : systemctl poweroff et que ca fait redémarrer le pad au lieu de l'éteindre Du coup, il faut modifier les deux fichiers panels/system.py et panels/splash_screen.py pour mettre à la place shutdown -H now1 point

-

Après si tu imprimes de l'ABS, ça ne devrait pas trop gêner, il faudra juste augmenter une peu la vitesse de celui qui reste1 point

-

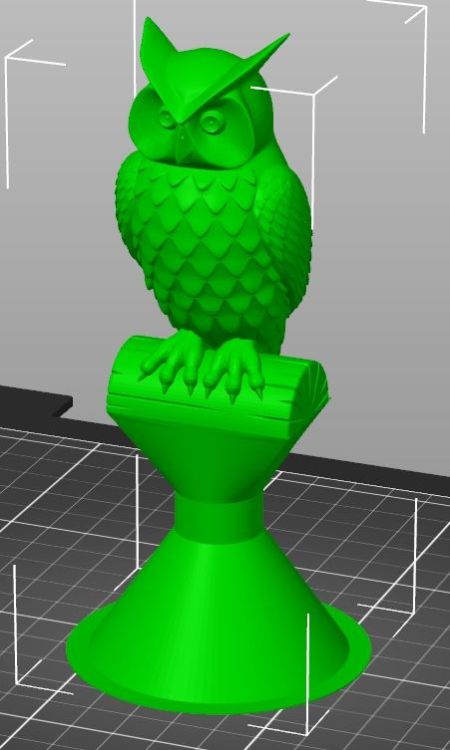

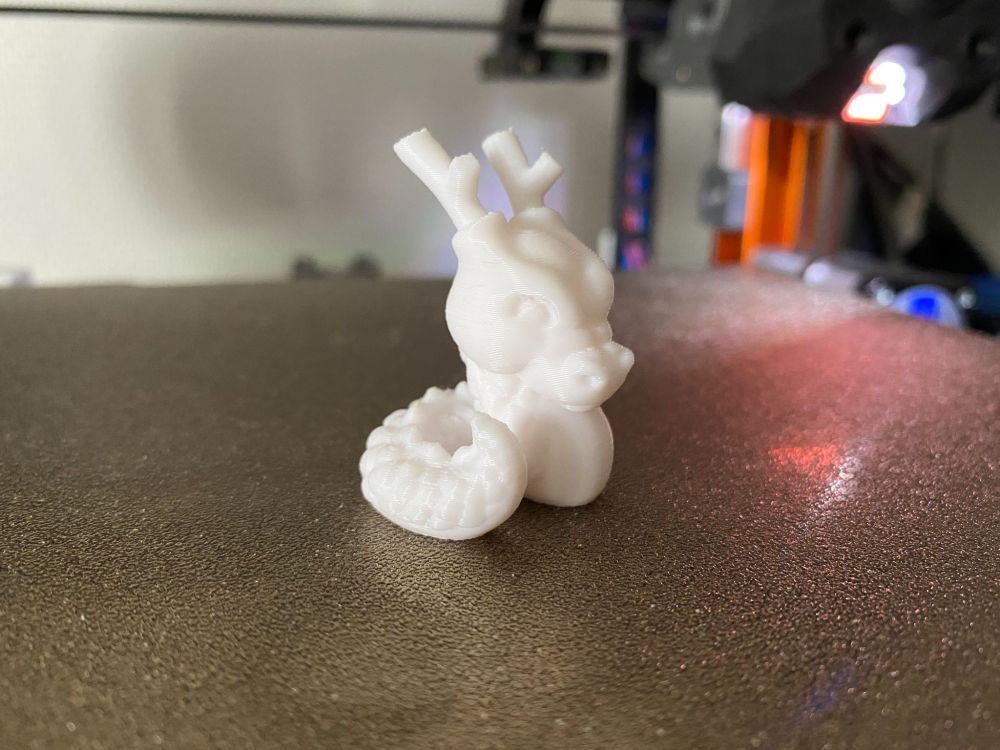

Salutation ! Dernièrement, j'ai publié des modèles de boîtes "simpliste" et, je donne les droits à l'association FAHIM de les utiliser à but commercial. ( M'envoyer un MP si tu veux un truc plus officiel) Pour le moment sur le thème de noël il y a Mais il y a aussi tout le reste des truc sur https://www.thingiverse.com/ppac3d/designs1 point

-

1 point

-

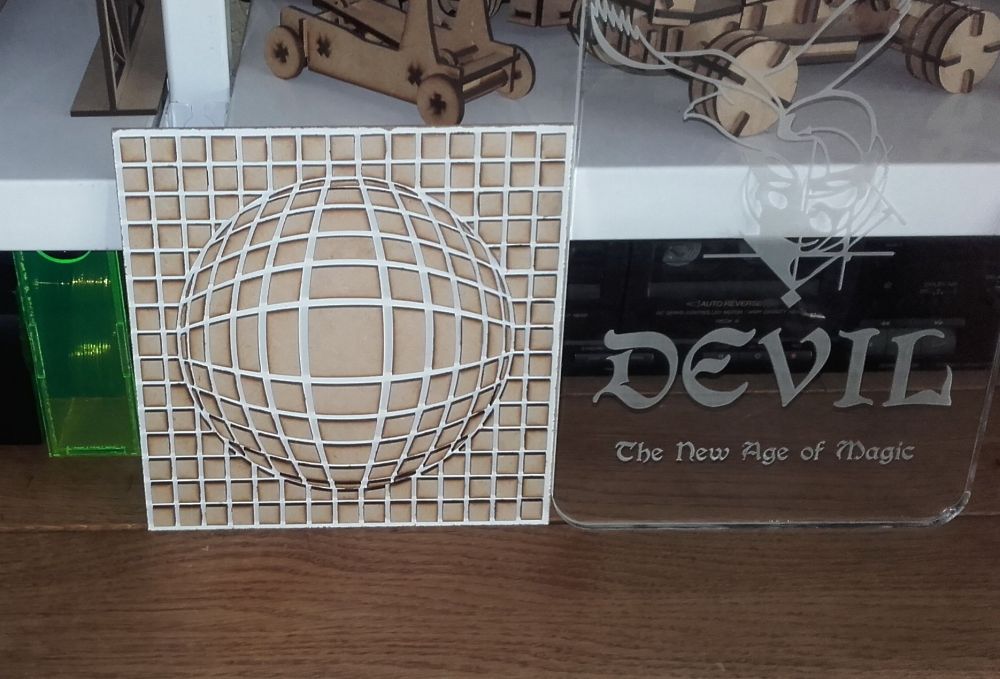

Bonsoir à tous, Possédant un laser depuis quelques années, il est possible d'effectuer un semblant de relief avec un laser. Mais @Pyroa l'a émis, il y a plusieurs techniques. - Les essences de bois sont importantes (tendre- dur) - la puissance du laser (Co2) - le logiciel pilotant le laser afin de pouvoir affecter à chaque partie (gravure) une puissance qui donnera du relief. - la superposition de pièces - une finition manuelle pour lui donner un aspect comme sur les photos1 point

-

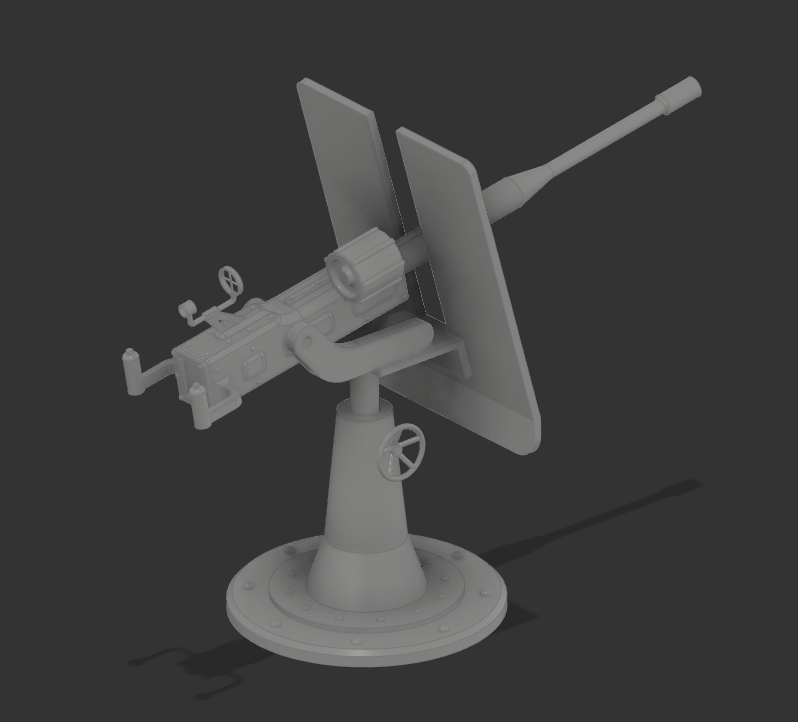

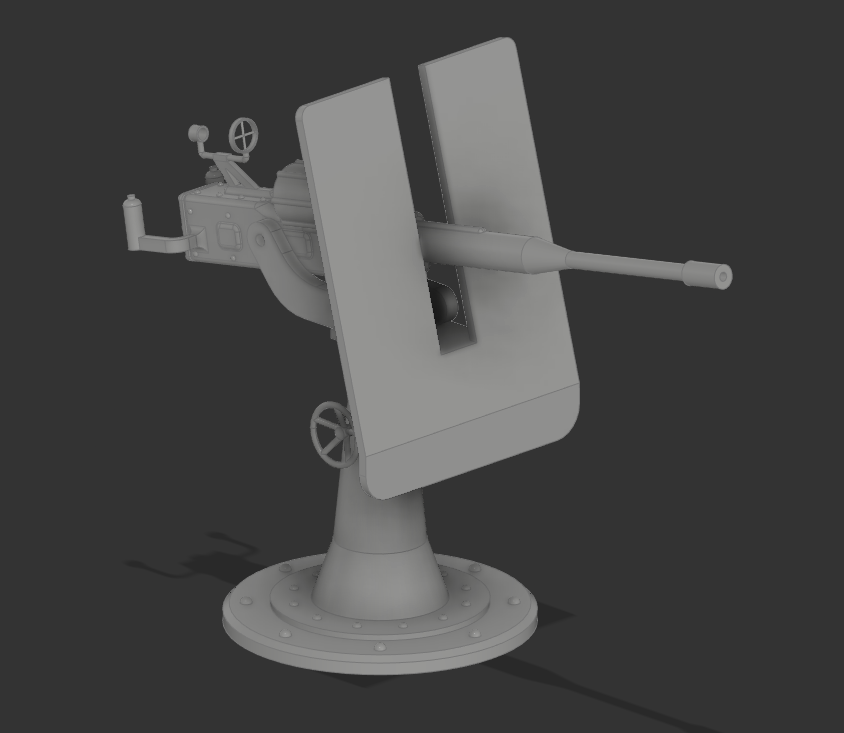

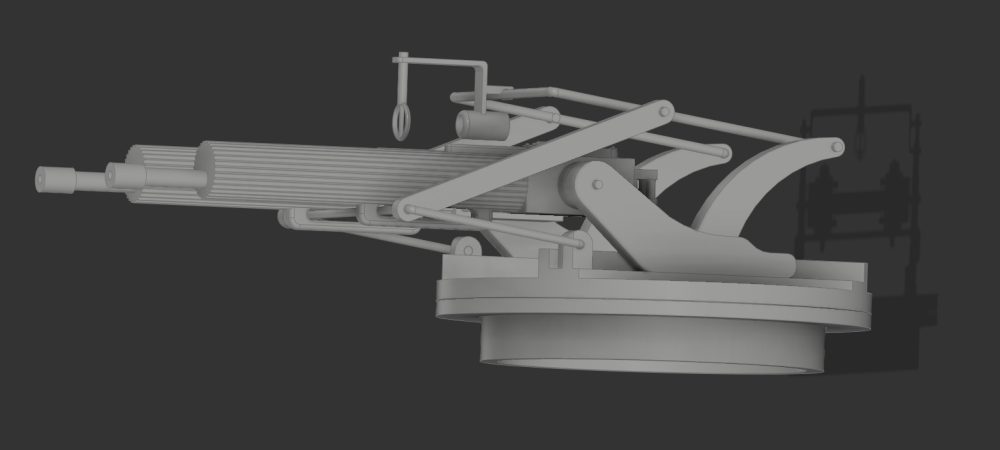

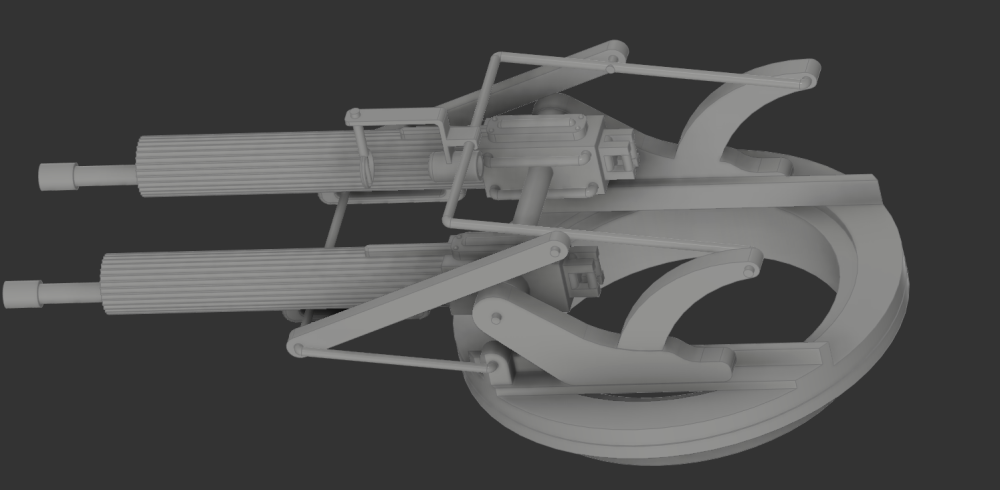

J'ai commencée à modéliser la mitrailleuse AA, elle est articulée et tournante. La j'ai tout modélisée pour avoir les cotes mais certaines parties seront en laiton comme les axes donc pas imprimée car trop fragile en résine. Le modèle Ma modélisation (j'ai encore des détailles à finir pour la rendre un peu plus réaliste)1 point

-

Bonjour à tous, Cette année j'ai de nouveau participé aux Journées du Patrimoine pour faire une démonstration de fonderie, avec un modèle imprimé en 3D L'an dernier, nous avions expérimenté avec succès la fonderie à mousse perdue. J'ai voulu tester le même principe, mais avec une pièce imprimée en 3D en ABS en lieu et place du modèle en polystyrène. Une des particularités de l'impression 3D « FDM » est de produire des pièces avec un remplissage en nid d'abeille, qui sont à la fois solides et peu denses. Cette faible densité pouvait laisser espérer un résultat similaire à celui obtenu par la fonderie à mousse perdue avec une pièce en polystyrène. J'ai donc imprimé un modèle de figurine en ABS (remplissage de 10%, hauteur de couche 0.20mm), avec la masselotte. Le modèle a été lissé ensuite avec de la vapeur d'acétone. Sur place, le modèle a été enduit de barbotine réfractaire et poreuse pour permettre l'évacuation des gaz dus à la combustion de l'ABS et isoler le métal en fusion du sable de moulage. Le modèle est alors placé dans une caisse avec du sable très fluide, qui doit être vibré. Lors de la vibration, un couvercle avec un poids est placé sur le sable pour maintenir une certaine pression dans l'ensemble. Pendant la coulée, le métal en fusion devrait brûler rapidement l'ABS et prendre peu à peu la place de celui-ci. Les gaz produits par la combustion s'échappent sur le dessus du moule. En pratique, ça n'a pas fonctionné. Malgré le remplissage en nid d'abeille, les gaz produits par la combustion de l'ABS ont été trop importants et ont empêché le métal de descendre au fond du modèle. Il existe des filaments 3D « castables » spécialement conçus pour cet usage, mais ils sont plus chers et ne permettent pas le lissage par vapeur d'acétone. Heureusement, les autres pièces réalisées avec la méthode traditionnelle étaient toutes réussies ! A gauche le modèle qui a servit à faire un moule sable, à droite la pièce après démoulage, il reste un peut de finition au niveau du plan de joint : Retrouvez toutes les photos ce ces Journées du Patrimoine à Montagney-Servigney ici : http://electroremy.free.fr/18092022JourneesDuPatrimoine/ A bientôt1 point

-

Bonjour à tous, Bientôt un mois que le premier sang a coulé sur ma switchwire et il y a déjà du changement, de bons moments et des moins bons. Tout d'abord, J'ai avancé sur ma machine pour pouvoir faire ma demande de serial, et ça y est, j'ai le S/N: VS.460. Toutefois je me suis retrouvé confronté à plusieurs problème: - Les moteurs 0.9° que j'ai commandé sont beaucoup trop bruyant à basse vitesse, je les ai donc changés par des 1.8, j'ai gagné en silence mais ce n'était pas assez, c'était encore de trop. Je me suis alors tourné vers une MKS ROBIN E3 que j'avais commandé un jour et que je n'avais jamais utilisé, celle-ci ayant des TMC2209 j'ai pu découvrir le silence des steppers modernes sans activer la moindre option de silence dans le firmware pour autant. - j'avais constament un écart de 3mm entre le coté gauche et le coté droit de mon heatbed, J'ai donc vérifié l'équerrage du portique et là malheur je retrouvais ces fameux 3mm de faux équerrage, je ne comprenais pas d'ou cela pouvait venir jusqu'à ce que je démonte l'ensemble du portique (ça m'a bien foutu les boules) et là je me suis rendu compte que l'extrémité de mes profilés était pour une face parfaitement d'équerre mais pour l'autre j'avais un demi millimètre de faux équerrage... et ça à chaque extrémité du profilé... Par un astucieux jeu de reflexion profonde j'ai positionné les profilés du portique de manière a rester d'équerre et aligné par rapport au portique et j'ai un peu de faux aplomb sur Z en direction de Y... C'est le moindre mal. Deux soirées plus tard, après avoir tout remonté nickel et remis tout en place, j'ai quelque chose comme 0.4mm d'écart entre le point le plus haut et le point le plus bas de mon bed. Le stealthburner est sortie en RC et n'est plus en BETA, je l'ai donc fait imprimé en ABS par un PIFEUR FR, et l'ai mis en place. Mécontent de la précision du capteur inductif conseillé sur la BOM, j'ai aussi mis en place un klicky probe avec déploiement sur servo. Ca marche bien. J'ai également mis en place la Dragon Hotend de chez TL, nickel elle envoi plus que ma E3D V6. Je pense passer sur le heatbreak HF afin de pas être limité sur le flow et donc sur la vitesse.1 point

-

Coucou, Juste un petit message pour vous informer que le code de 3Dfollow est maintenant open source : https://github.com/pyrech/3dfollow N'hésitez pas à créer une issue sur Github si vous avez un soucis ou si vous avez une idée de fonctionnalité à rajouter. Bonne journée1 point

-

Oui, je viens de lire avec tristesse l'article expliquant le report de livraison des Prusa XL https://blog.prusa3d.com/fr/mise-a-jour-sur-la-xl-n2-plus-de-timelapses-un-zoom-sur-lelectronique-des-nouvelles-du-nextruder-et-une-mise-a-jour-du-calendrier_72475/ Espérons que soit le dernier retard, car dans le cas contraire, j'irais voir si le ciel est plus bleu dans d'autres pays.0 points