Classement

Contenu populaire

Contenu avec la plus haute réputation dans 23/07/2023 Dans tous les contenus

-

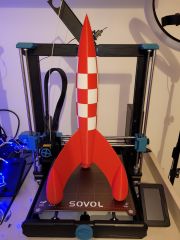

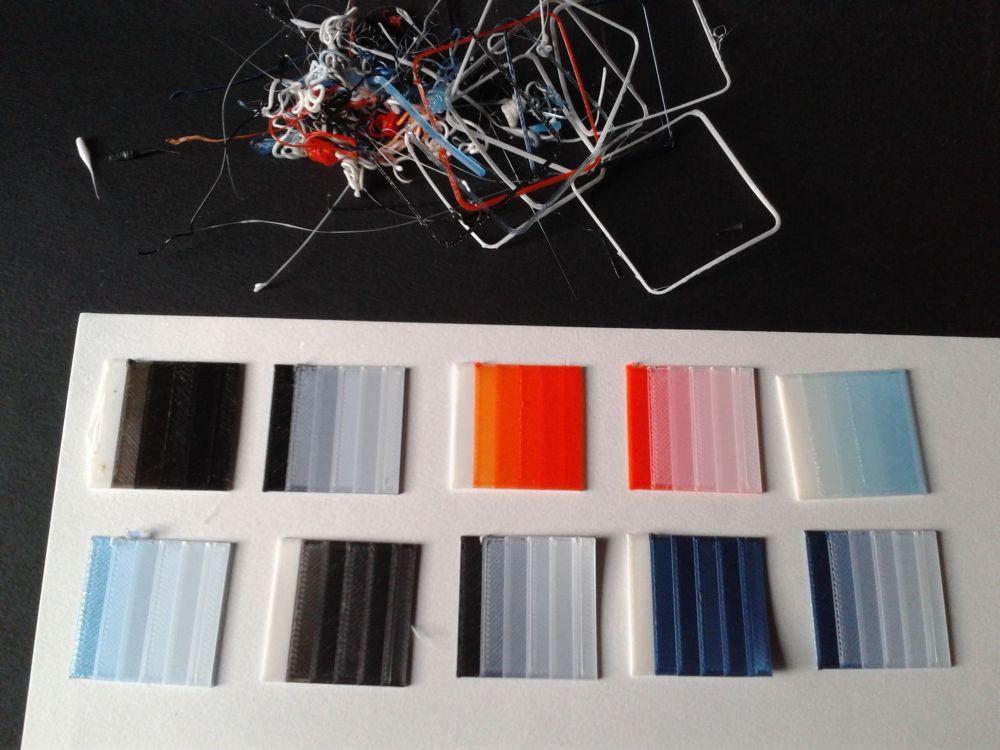

oui ... en plus d’être rébarbatif c'est un jeu de patience/chance pour arriver a être devant l'imprimante pile au moment d'un M600 pour ne pas perdre de temps ... c'est pour cela que je vais commencer avec des petits trucs qui s'impriment rapidement, avec pas plus de 3 changements de filaments. Sinon il y a bien un mode "Lithophanie" sous HueForge, et l'autre mode est nommée "Filament Painting". Le truc, c'est que je dois pour mes filaments en stock, déterminer leur valeur de "TB" ("transmissivité"). Pour que l'aperçu sous HueForge donne des "dégradés" proche de ce que cela va donner a l'impression. ( car je n'ai aucun des filaments déjà paramétrés dans HueForge ... ) cf. la vidéo suivante Pour le moment j'ai juste imprimé le modèle de "Step test" ( sans une partie de la base pour gagner en temps d’impression ) et en méthode "a l’arrache" pour tenter de faire le moins de changement de filament. ( de plus la Kobra neo que j'utilise pour cela, n'a pas de buzzer donc pas de bips d'avertissement possible via un M300, il me faut donc attentivement surveiller )3 points

-

Impression 3D sur Mars, low tech, selle de vélo, nouveau scanner, test sur le site et imprimante 3D chocolat au menu de la semaine ! https://www.lesimprimantes3d.fr/semaine-impression-3d-276-20230723/2 points

-

Oui là en fait c'est de ma faute ( j'ai il n'y a pas longtemps demandé à @Motard Geek, de mettre le mot "shareasale" dans la liste des mots qui demande de faire approuver le message (car il y avait des spams). Or le moteur du forum réécrit certains liens en lien affilié au forum, quand il y a moyen. Ici pour un lien "biqu" cela devient un lien "shareasale" et comme tu as cité le lien réécrit ... En gros si j'ai bien compris il faut que je demande a @Motard Geek d'activer pour cette réécriture de lien, un "link shortener" ... mais là, comme il est en vacances on ne va pas trop l’embêter pour qu'il en profite ) )2 points

-

Bonjour @Sulfur Une photo en dira un peu plus. Mais je reste "perplexe" sur : Suite à cela et un nettoyage du bac, je m'aperçois que le départ des pieces à bien été imprimé, sur une épaisseur de 1,5 MM environ, mais également le logo complet de la marque ( le même que l'on peut voir quand on test la lumière de l'appareil). En effet il semble qu'il y est une double exposition: le fichier test et le logo ! Il ne devrait y avoir que le fichier "TEST" fourni La SATURN2 est elle neuve ou d'occasion ? A+1 point

-

Je l'avais pourtant indiqué quelques messages plus haut Si ça peut t'aider (j'ai pris des notes pour pouvoir remplacer ma carte défunte par une plus «classique») : e3s1-connecteurss.pdf La carte de remplacement pour mon Ender3 S1 (ni plus ni pro) est une SKRat de Bigtreetech, validée actuellement avec une nappe CM -> tête provenant d'un Kit Sprite pour Ender3 . Maintenant, j'essaie le bus CAN mais je peine pas mal avec cette engeance mais je ne désespère pas d'y arriver .1 point

-

1 point

-

Je pense que j'ai tout bien fait et je viens de lancer une petite impression qui m'a l'air de se dérouler au petit poil ENJOY !!!! MERCI à toi @pommeverte, mon sauveur des situations difficiles. J'ai téléchargé les divers fichiers (j'allais justement te les demander). Je vais tâcher d'y piger quelque chose. Il faut pour ça que je sois dans un moment où j'arrive à me concentrer suffisamment de temps, mais ça va le faire. Excellente fin de week-end !1 point

-

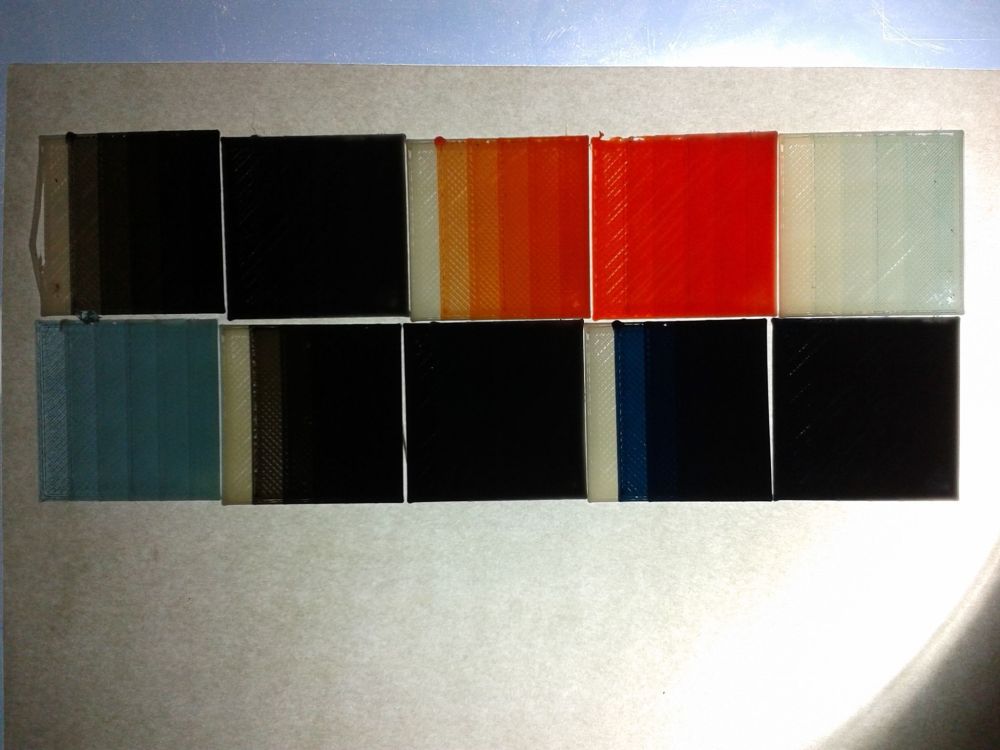

Merci @PPAC la différence entre les deux photos est intéressante On voit que le rendu n'est pas du tout le même1 point

-

1 point

-

1 point

-

avec le même ordre que sur la photo de rétroéclairage fait en méthode a l'arrache, avec une lampe a ampoule fluorescente ,un couvercle de bac plastique, et la feuille blanche de papier a dessins que l'on voit déjà sur la 1er photo ) ( ce sont donc, avec ma version bidouillé du "step test" ( j'ai juste enlevé 0.5 mm a la base en placent a Z=-0.5mm le modèle original), des carrés de 30 x 30 mm imprimé avec une couche initiale de 0.3 mm puis des couches de 0.08 mm avec un changement de filament au passage du Z=0.54 mm) et pour les filaments Et donc la photo fait avec rétroéclairage me dit que je suis définitivement en légère sous extrusion1 point

-

Je n'avais pas du tout compris cet aspect des choses Du coup le rendu en "litho couleur" sera différent du rendu habituel Ce test est très intéressant merci @PPAC On voit que la couleur du dessus l'emporte assez rapidement sur celle du fond surtout lorsqu'elle est foncée En revanche, en litho, ça devrait être plus équilibré (sauf pour les couleurs très foncées) @PPAC : est-ce que tu pourrais refaire la photo de tes "step tests" mais en mode "litho", c'est à dire en les éclairant par derrière ? Il suffirait de les poser ou les scotcher sur une vitre éclairée de l'autre côté - par exemple, avec un peu de patafix sur une fenêtre en plein jour bien ensoleillé, dans une pièce sans éclairage au besoin en cachant le reste de la fenêtre avec du carton Ca sera difficile à concevoir mais on peut exploiter cette particularité pour imprimer une lampe avec un "double motif" : - un motif lorsque la lampe est éteinte - un autre motif lorsque la lampe est allumée Un peu comme les mugs dont le motif change de couleur avec la température : https://www.amazon.fr/ABYstyle-SAILOR-MOON-Change-Groupe/dp/B095SKLP48/ Enfant j'avais des petites voitures majorettes qui étaient bleues à température ambiante puis qui devenaient rose / rouge une fois chaudes. Le genre de jouet qui aujourd'hui pourrait déclencher toutes sortes de polémiques Une autre application plus "utile" serait de faire une face avant avec des voyants totalement invisibles lorsqu'ils sont éteints Lorsque l'objet sera éteint, il aura une apparence sobre (boite beige ou blanche) Mais une fois allumée, des chiffres ou des symboles en plusieurs couleurs apparaissent "comme par magie" A bientôt1 point

-

Maintenant que les éléments internes sont pris en charge pour le Super Wheelie et le Big Bear, il est temps de s'occuper de ce qu'il y a autour... J'ai pris les pièces imprimées, un brushless, et on essaye de voir ce qu'il faut faire... Le motor cap va nécessiter quelques modifications : pour les contacts, le cable des capteurs, et comme le moteur est plus long qu'un silver can, il va falloir aussi changer le fond et le renforcer, le tout sans oublier ce qu'i va autour (le bras de suspension et et la wheelie bar)... C'est maintenant prêt à imprimer... Je vais compte aussi modifier les attache de wheelie bar pour les rendre plus solides et en dessiner une pour le Big Bear...1 point

-

Bonjour @vap38, J'ai acheté 2 bobines de filament ASA, une noire et une blanche. La noire est une FormFutura, la blanche une SmartFil. Aucune différence de paramétrage d'impression pour les 2 bobines. Tu m'avais dit d'imprimer sur la face lisse mais, mais l'impression à été faite via Octoprint et j'ai oublié de retourner la plaque. De fait, toutes mes impressions se sont faites côté texturé. Ca n'a pas l'air d'avoir posé problème. J'ai lancé une première impression avec mes paramétrages ABS, ceux qui avaient fonctionné et qui ne fonctionnaient plus. Réussite immédiate de l'impression quoique perfectible. Pas de warping, angles convenables, belle surface mate, aucune délamination. Une fois ce premier print effectué, j'ai effectué un réglage plus précis du profil en utilisant le profil iterator de Raise. J'ai obtenu ce profil : SV06+ - ASA-export.bin Les conditions d'impression sont les suivantes : Impression dans une enceinte Ventilateur à 0% Vitesse d'impression bien réduite par rapport au PLA Température d'impression : buse 245°, plateau 100° Par précaution, un peu de 3Dlac ou de Dimafix sur le plateau (pour être honnête, je n'en ai plus mis depuis mes premières impressions) Attendre que le plateau soit bien froid pour décoller la pièce. Mais vraiment froid, en-dessous des 30° Impression avec bordure à 0 mm de l'objet mais pas plus de 2-3 tours, ça ne sert à rien d'en mettre plus tellement ça accroche Voici ma dernière impression, le support de l'alim Meanwell que je vais mettre à la place de celle d'origine. Si elles pouvaient avoir toutes cette qualité, je signe tout de suite. Voilà, j'espère avoir été complet. Si vous avez besoin d'informations supplémentaires, je suis à votre disposition.1 point

-

merci pour ton aide, comme j'ai quelques bases en électronique je vais voir si je peux alimenter du 5V d'ailleurs pour expérimenter . on verra bien, je vous tiendrais au courant de mes expériences ca peut servir a quelqu'un d'autre1 point

-

Salut, Question idiote: tu ne peux pas remplacer les nouveaux connecteurs par celui de ton ancien système, en soudant les fils?1 point

-

Vous m'avez tué... lol Petite pause pour obligation familiales. Que d'infos... du coup j'ai connecté VsCode a GitHub, publié l'ensemble des fichiers pour pouvoir suivre et en cas de besoin partager. j'ai mis en private pour le moment car comme c'est pour le moment le code de @MrMagounet je ne l'ai pas mis en publique sans son approbation.. le but étant de vous permettre d'y accéder sans mettre des kilomètres de code sur le forum... puis pouvoir le partager a la communauté si quelqu'un d'autre veux monter une SKR 1.4T sur sa X2. Donc j'ai commencé a faire les modifications, il faut que j'ajoute un dossier Hardware avec le Readme.md détaillant les modifs de branchements entre les infos de @pommeverte et d'autres trouvées par ci par la... ne vous inquiétez pas je bosse.... il y aura aussi surement un stl pour le support pour décaler la carte avec le port USB B en face du trou et eviter la meleuse.... en plus je me fait harceler par mes gamines a qui j'avais promis une boite a bijoux avant le drame.... P.S. je valide le mode UART sans la pinoche du sensorless....1 point

-

From the album: Anycubic High Clear Resin

Modèle : Ancient Lunar Dragon - Glanbeli par DM-Stash Résine : Anycubic Haute Résine Claire Imprimante : Photon Mono X21 point -

Elles sont vraiment pratiques car on peut régler la température de couleur, l'intensité, la hauteur, l'inclinaison. Les câbles se logent dans une rainure latérale tout le long du pied donc c'est propre. Il y a même une télécommande, le truc qui ne sert à rien, que tu mets du temps à chercher alors que les réglages sont au dessus de la lampe.1 point

-

A cause du putain de mal de dos, j'ai cédé à la modernité. J'ai acheté un bureau (180 x 80 cm) à réglage de hauteur électrique (de 62 à 125 cm) auquel j'ai ajouté un éclairage sur toute la longueur et deux tapis de découpe pour pouvoir bricoler sans craindre les coups de cutter malheureux et les traces de colle. Et bien, c'est vachement sympa et pratique quand on retouche des pièces ou que l'on fait de la découpe et autres activités manuelles. Allez-y, investissez, votre dos vous remerciera durablement.1 point

-

Salut, Histoire de chipoter , je n'aurais que quelques suggestions sur ton profil: le paramètre "Largeur minimale de la ligne de paroi" à réduire à 0.17mm pour éviter les trous le paramètre "Largeur minimale de la ligne de paroi fine" à réduire à 0.17mm pour éviter les trous/manques le paramètre "Pourcentage de chevauchement de la couche extérieure" à passer à 30% pour une meilleure adhérence entre les les parois et le remplissage le paramètre "Nombre de lignes de la paroi" à passer à 3 pour éviter de voir le motif de remplissage à l'extérieur de la pièce1 point

-

tu peux aussi utiliser 3D builder pour couper un objet en plusieurs morceaux (il est fourni avec Windows)1 point

-

pour la question 1: il y a les filaments Bambu et les génériques disponibles en configuration sur l'imprimante. Ceci dit tout n'est pas présent : HIPS par exemple non présent. Ce qu'il faut faire dans ce cas là c'est mettre un filament avec des caractéristiques proches et comme il y a un contrôle de correspondance du type de filament, il faut partir du même profil pour le slicer... Je suppose que cela va évoluer dans temps, mais indépendamment du slicer, il y a aussi des éléments à gérer côté firmware de l'imprimante....1 point

-

Je viens de testé Mesh Tool, mais le soucis c'est qu'il me le découpe en plusieurs petit morceau et non pas comme le souhaite, bon ma foi je vais continuer mes recherches, on ma confirmé qu'il etait possible de faire ça avec une Tenlog donc pourquoi pas avec la SV04 aussi Bon j'ai réussi mais uniquement sous Prusa slicer et il me la détecté automatiquement comme étant un deux couleur en utilisant le mode "DualColor" donc c'est parfait il me mâche le travail. Maintenant plus que a me faire la main sur ce slicer auquel je n'ai absolument pas l'habitude1 point

-

Il y a plein de façons de scinder un modèle en plusieurs objets. Cela peut se faire directement depuis les slicers. Sous Cura avec le plugin Mesh tool, sous Ideamaker en natif et sous prusasl8cer auss.1 point

-

Vu le principe du GCODE (= instructions très bas niveau) il n'y a pas trop d'autres possibilités à ce jour je dirais (le GCODE - soit le fichier envoyé vers l'imprimante, et imprimé ensuite - contient des instructions bas niveau avec les valeurs de température écritures en dur directement dedans (M104 = temperature hotend https://marlinfw.org/docs/gcode/M104.html, etc.). Ces valeurs sont écrites par le slicer (Bambu Studio), selon le filament (et plateau) indiqué dans le slicer (70°, ...) , l'imprimante ensuite traite ces instructions une par une très bêtement. Et c'est donc pour çà qu'un .gcode généré l'est pour un bed (une plaque d'impression Bambu, Cool Plate ou Engineering, ...) et un filament donné. Il aurait fallu : - un principe plus haut niveau sur toute la chaîne, mais aujourd'hui ce n'est clairement pas le cas (toutes les imprimantes fonctionnent ainsi, je pense) (des variables pour les températures "à côté" du GCODE, par ex., permettant d'associer un fichier .gcode avec un fichier "températures", etc.) - ou une fonction "slicer" intégré dans l'imprimante, pour qu'elle prenne des STL en entrée (et pas des GCODE) et fasse le slicing elle même ... mais je n'ai pas l'impression qu'on se dirige de sitôt (voire jamais) vers ce principe.1 point

-

bien en fait de ce que je vois et comprend ici avec HueForge on est pas réellement sur de la litho, la litho par principe ne te révèle l'image que si une source de lumière lui passe au travers, mais ici on obtient le rendu visuel directement sans lumière traversante, cela pouce donc l'idée au dela de la litho. @PPAC par contre sur certain modèle le faire avec du M600 sans système multi bobine va vite être rebarbatif j'ai peur1 point

-

Hello, merci pour le compliment. Je ne trouve pas le travail énorme, au contraire j'ai l'impression de ne pas approfondir suffisamment le sujet et de trainer un peu la patte... Mais je prends, ça reste une bonne source de motivation. Petite précision tout de même, la MK4 semble peut-être de la qualité d'une machine de plus de 4 chiffres, mais elle coûte bien moins que ça. Au pire elle coûte 4 chiffres en version assemblée (1200€), mais reste à trois chiffres comme la concurrence (890€) pour la version kit. Excellente question @isidon. Il va m'être difficile d'y répondre objectivement pour plusieurs raisons. Tout d'abord je suis attaché à la marque par le simple fait d'avoir possédé pratiquement toutes les évolutions de l'i3 depuis la MK2, avec entière satisfaction suite à ma première imprimante décevante mais néanmoins formatrice pour un novice, une Dagoma DE200. Ensuite parce que j'ai pu comparer avec Creality (CR-10 v1), qui était à mille lieux de pouvoir concurrencer la Prusa i3 MK2 à son époque (malgré l'écart de prix). J'ai même, fort de mon expérience, participé au développement d'une i3 IDEX (MakerFr i3-RDX) avec une équipe de choc, sur une base Prusa. Ce fut une expérience pleine d'enseignements. Malgré mon bagage professionnel, et toute la volonté dont l'équipe a su faire preuve, le projet fut un échec pour deux raisons : Le peu d'intérêt face aux CNC, dans la communauté où nous étions. Parce que c'était trop cher, autant qu'une Prusa i3 MK3S+, en sourcant les pièces de qualité douteuse en Chine ! Pour référence, nous avions sorti la première mouture avant même l'arrivée des Tenlog double tête, de mémoire c'était en 2020. Cette expérience m'a fait prendre conscience de Pléthore de points de détails que nous avions à traiter, et dont nous avons finalement copié adopté la solution déjà développée par Prusa. Cela m'a permis de mesurer le travail accompli par Prusa (grâce à sa communauté et ses concurrents, je ne suis pas dupe). Maintenant si je tente de répondre à la question de manière objective pour ce que ça vaut, je dirais que pour la précédente génération (i3 MK3S+), il n'y avait pas débat. Prusa se situant clairement sur le marché semi-pro (et donc amateurs avertis également). Pour la Prusa MK4, je suis un peu plus mitigé. Certes la recette est là, le matériel est de qualité, le SAV toujours au rendez-vous et la machine comblera de bonheur un maker souhaitant simplement quelque chose de user-friendly et qui fonctionne bien. Mais j'ai cette sensation de sortie hâtive. Peut-être seulement parce que j'ai eu une désagréable expérience avec l'écran (qui ne s'est pas reproduite). Pour le reste, je n'ai pas grand chose à reprocher à cette machine si je la compare à mes MK3S, au contraire. Sur le côté "cartésienne" je pense que tu fais référence au côté "bed slinger" les plateaux mobiles. En effet, la mode est aux CoreXY ou apparentés, avec des plateaux qui ne bougent plus en Y. Je pense que pour ces petits volumes, le "bed slinger" reste justifié, plus simple à monter, régler, entretenir et plus économique qu'une CoreXY à qualité équivalente. Certains rapportent qu'il s'agit là d'une rationalisation, Prusa essayant d'harmoniser ses produits pour réduire les coûts (mais pas le prix de vente) en mutualisant les pièces communes avec la MINI ou la XL. Ca se confirme par le firmware, qui est sur la même base de code pour ces trois machines. C'est une intention tout à fait naturelle et juste, même si cela conduit forcément à des questionnements quant à certains choix étranges, si l'on a pas cette vision globale. Concernant la justification du prix, je fais le même constat. Pour l'i3 MK3S+, si l'on mettait bout à bout tous les éléments, matériel de qualité, 1kg de filament de qualité inclus, SAV, remise sur la boutique (5% pour le kit ou 10% pour l'assemblée) et delta qualité par rapport à la concurrence, il n'y avait pas franchement débat. Pour la MK4 je dirais que l'écart se réduit. La qualité du matériel, le SAV et la remise sont toujours là, mais on perd le kilo de filament (30€ mine de rien) et le prix augmente. Cependant on gagne en technicité. L'augmentation de prix reste finalement modique par rapport au modèle précédent, surtout compte tenu de l'inflation, mais c'est à contre courant de la concurrence qui ne cesse de baisser les prix tout en augmentant les performances. Concernant la qualité, c'est irréprochablement meilleur que la MK3S, même si je ne montre pratiquement que des impressions avec input shaper qui rend les angles moins nets. Concernant la vitesse, c'est clairement plus rapide que la MK3S grâce à l'input shaper justement, mais aussi à la carte mère 32bit, avec une qualité plus que satisfaisante. Maintenant si l'on compare cette qualité et cette vitesse avec la concurrence, je pense notamment à BambuLab, je suis obligé d'admettre que l'écart semble pratiquement nul (je dis semble, car je n'ai jamais vu d'impression de BambuLab en vrai). On atteint rapidement d'autres limites que la machine, le filament notamment. Ceci-dit, on compare deux machines qui sont hors budget de la question initiale. Si l'on compare les machines du segment 500 à 1000€, je vais avoir du mal à me prononcer sans connaitre personnellement la concurrence. Je pense que la part de politique, de convictions personnelles, et peut-être même de fanatisme prend une place importante dans la balance. En effet, lorsqu'on achète une Prusa, il faut penser plus loin que la machine seule. On contribue à un écosystème, on paye la machine certes, mais on paye également son développement, sa production européenne, le développement de PrusaSlicer, de Printables, et de manière plus indirecte on paye aussi la communauté. Je ne sais pas comment se comporte la concurrence vis-à-vis de ça, mais Prusa ne rechigne pas a récompenser la communauté, que ce soit via les "Prusameters" que l'on gagne sur Printables rien qu'en postant une photo d'une impression, que ce soit en participant à la recherche et analyse de bugs ou évolutions de logiciels sur Github (firmware ou slicer), ou tout simplement via les concours qui servent à rendre leur plateforme populaire. Si je met bout à bout tout ce que Prusa m'a "offert" en échange de ces petites contributions communautaire, finalement l'écart de prix avec la concurrence a été partiellement remboursé sans forcer. Et le pire dans tout ça, c'est que même quelqu'un qui possède une imprimante concurrente peut bénéficier de ces développements et rétributions, car ouverts à tous. Ma conclusion est que l'on paye un certain prix, mais on contribue à la communauté, pas toujours en connaissance de cause. S'agissant d'un sujet plus politique que technique, c'est 50/50. Les personnes souhaitant uniquement en avoir pour leur argent et n'ayant que faire de contribuer à la philosophie communautaire qui a fait naître ces machines vont probablement s'orienter vers la concurrence. Désolé pour le pavé.1 point

-

1 point

-

1 point

-

Salut à tous, J'ai un souci que je n'arrive pas à régler seul. J'ai une SR avec un LGX lite et j'ai installé récemment un Trianglelab CHC Pro et suivant le github de Guilouz j'ai voulu modifier le firmware pour adapter la Thermistance. Je voudrais aussi augmenter la température maximum de l'extrudeur pour du Nylon et du PETG carbone. Je suis parti du Firmware modifié de Guilouz pour LGX lite que j'ai modifié pour adapter le CHC Pro: In Configuration.h: #define TEMP_SENSOR_0 5 In Configuration.h: #define DEFAULT_Kp 13.0091 In Configuration.h: #define DEFAULT_Ki 1.9370 In Configuration.h: #define DEFAULT_Kd 21.8422 Et pour modifier la température max d'extrusion : In Configuration.h: #define HEATER_0_MAXTEMP 330 Je ne sais pas si cette modif est suffisante pour déverrouiller la température max. Malheureusement je n'arrive pas à compiler mon firmware modifié (je découvre VSC...), j'ai écumé les tutos mais je bloque. Je met une copie du terminal en PJ, si une âme charitable et compétente peu m'aider. log.txt0 points

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)