Classement

Contenu populaire

Contenu avec la plus haute réputation dans 29/08/2023 Dans tous les contenus

-

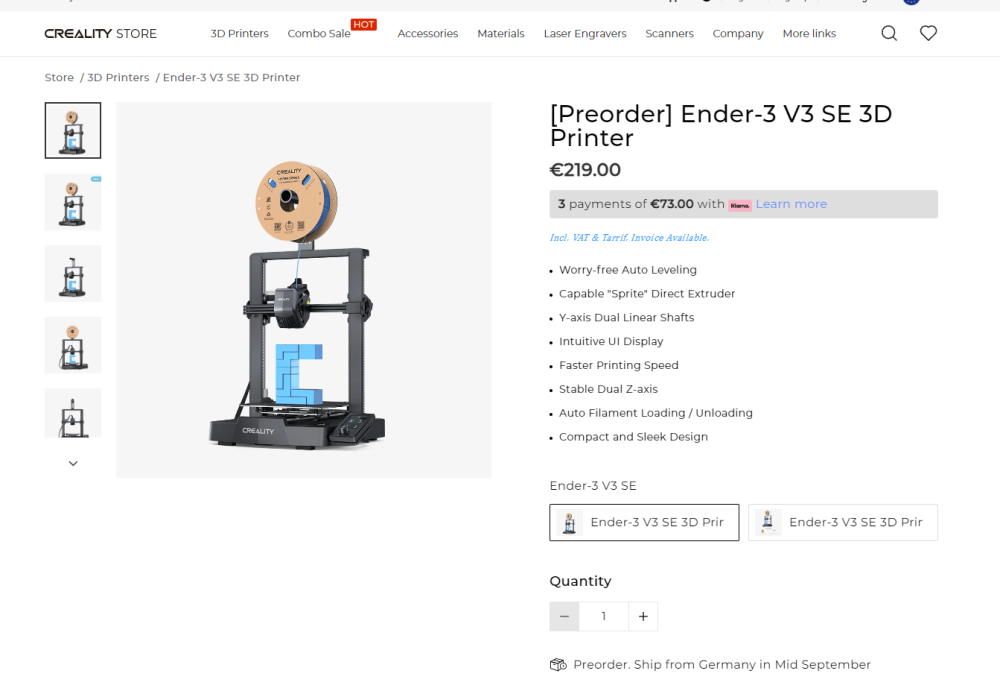

@Colinette La Ender3 V3 SE est actuellement à 219 €, elle va très bientôt être testée sur le Forum, @PPAC Des informations sur ce thread du forum2 points

-

@Vilko Regardes ce que tu as comme carte mère 4.2.2 ? le processeur ? si tu as une lettre écrite sur le lecteur µSD côté carte mère, celle-ci pourra permettre de définir les pilotes moteur bruyant ou pas. Si j'ai bien compris ton imprimante est stock. Selon les upgrades que tu prévois, il faut peut-être voir une autre stratégie car : nouvelle carte mère 30 à 50€ SonicPad 130 à 190€ Si tu rajoutes un CRtouch ou un BLtouch (un vrai) 40 à 50€ passer en direct drive 30 à 100€. La question se pose (côté financier) de plutôt acheter une ender3 V3 SE à 220€ qui couvrirait tes besoins. ? https://store.creality.com/eu/products/ender-3-v3-se-3d-printer?spm=..product_ed4be5ba-89b4-4ea4-934a-64b7cad2dd90.product_club_1.1&spm_prev=..product_61fe58f5-376d-4243-b5f0-b51b9296e215.product_club_1.12 points

-

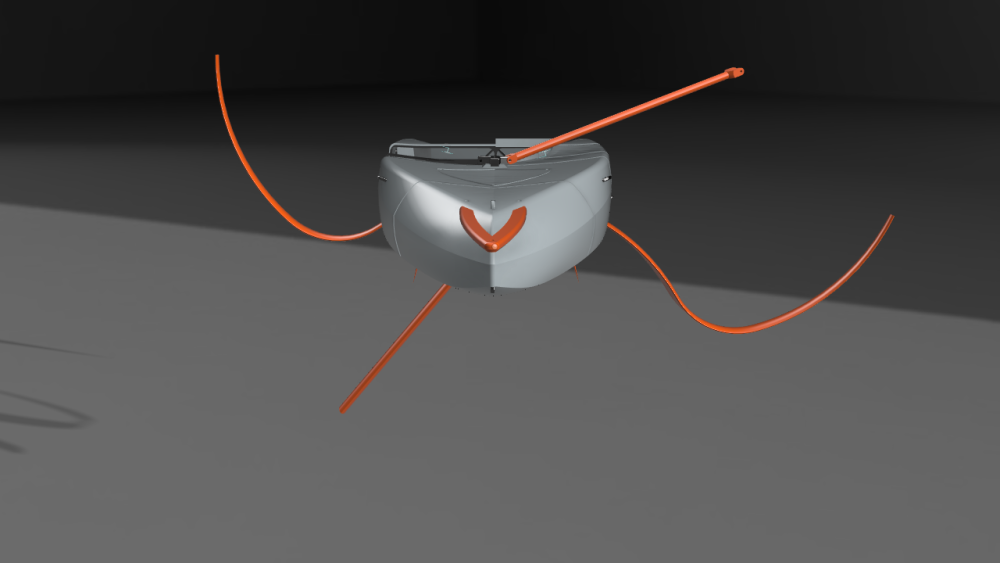

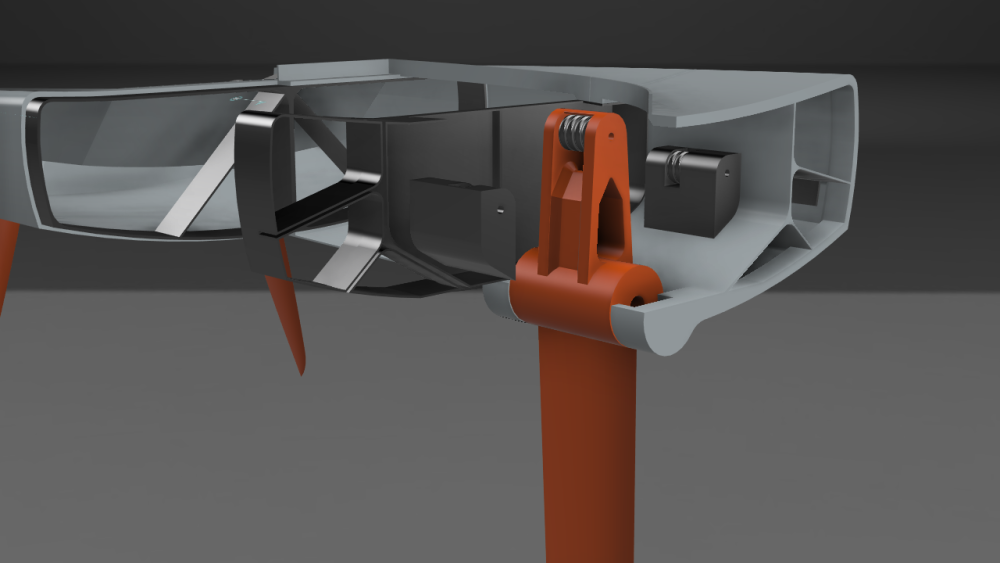

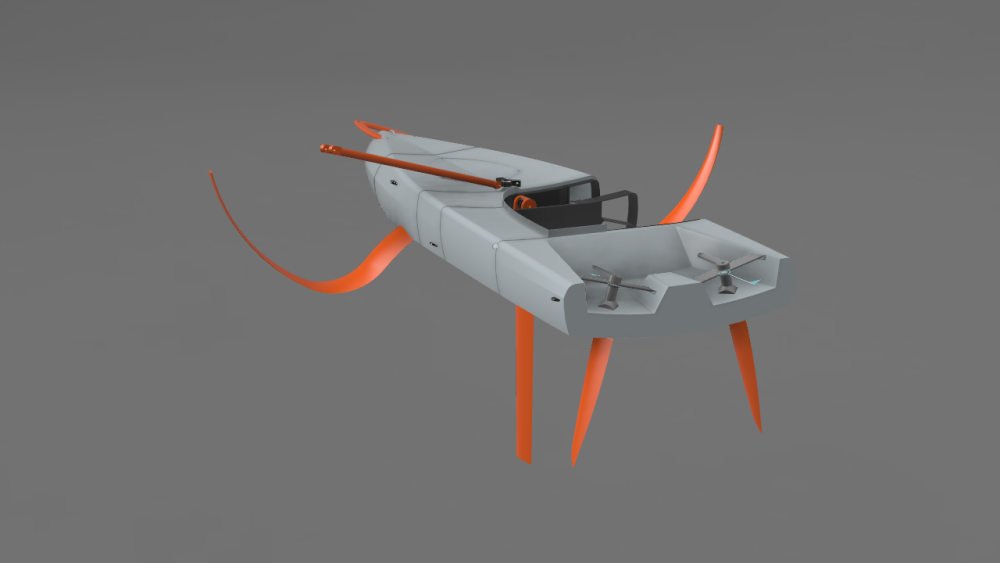

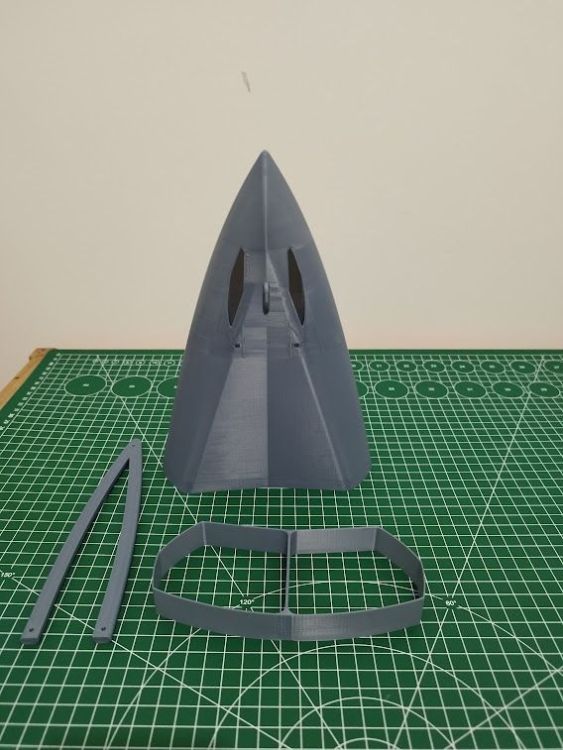

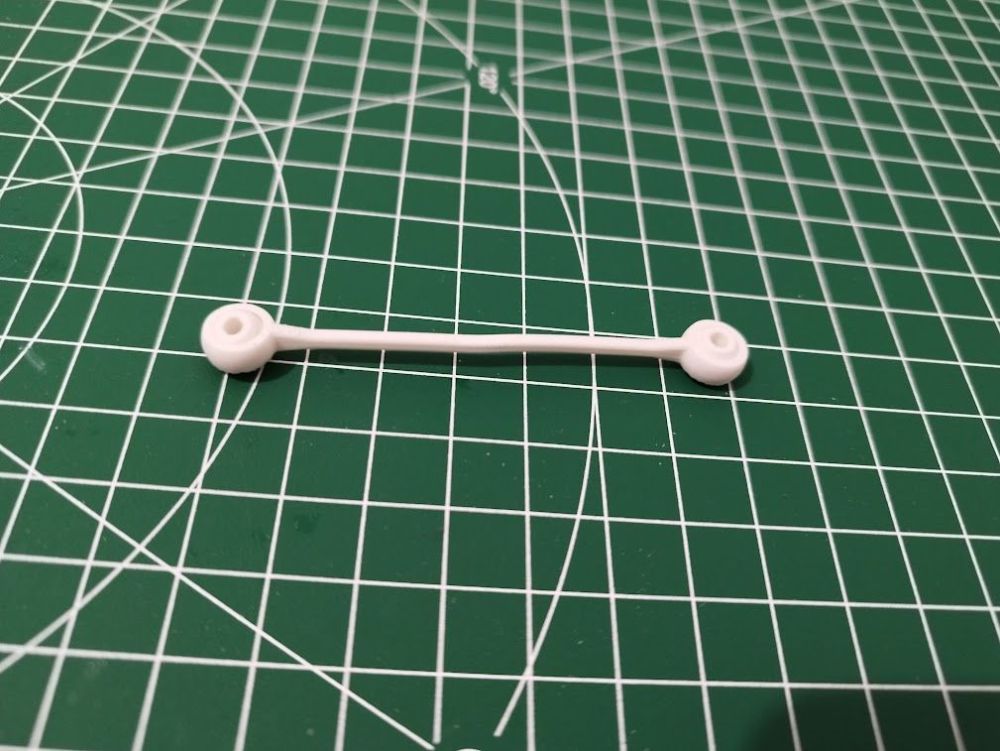

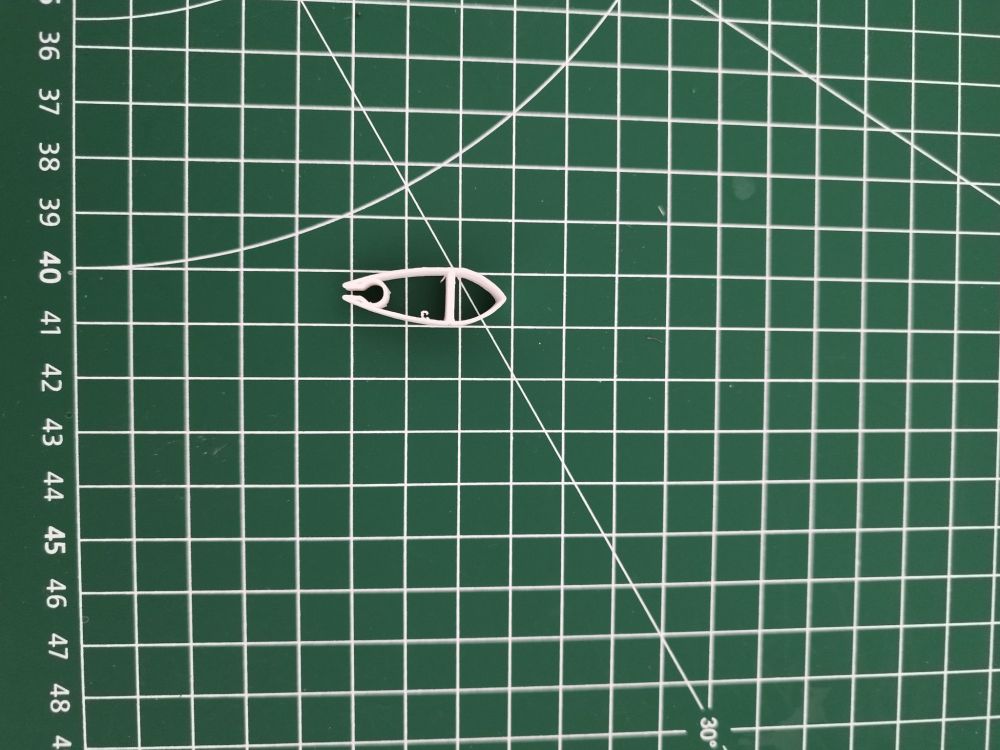

salut je lance ce sujet pour suivre l'avancé de mon IMOCA conçu pour être imprimé en 3D avec le moins de support et de poste traitement possible. pour l'inspiration de la forme et des dimentions, je me suis basé sur l'IMOCA BIOTHERM, les forme général et les proportions y sont a peu près. je le conçois aussi pour être quasi 100% imprimable, a part le plomb du bulbe, un peu de visserie M3, quelques roulements standards et l’électronique. mon but est de cherché les limites de cette technologie sur les voiliers RC. ce premier bateau m’amènera ensuite sur des voiliers plus grand et surement sur des multicoques a foils capable de volé au dessus de l'eau Il aura comme fonction RC, un servo pour la directions, un servo treuil pour le réglage des deux voiles en simultané, un autre servo treuil pour l'inclinaison de la quille pendulaire, un servo classique pour la sortie des foils pour les matériaux: la coque est imprimé en PETG car il offre une meilleur liason en Z et est donc plus étanche et plus solide en cas de déformation, le PLA avait tendance a avoir les couches qui se décolle si il y a un choque sur les sections que j'ai déjà imprimé les appendices (voile de quille/safran/foils) sont en PLA+ Esun, il offre une meilleur rigidité que le PETG. le mat de 1m15, pour le moment j'ai fait un essai avec le PLA Aero de bambulab, c'est un PLA LW, je veux essayé de le faire tenir sans tige en carbone a l’intérieur avec un plan de gréement autoporteur, comme sur les catamaran taille réel, mais j'y crois moyen le PLA Aero sera aussi utilisé pour les capots/roof pour gagner du poids pour le moment la conception sur ordinateur doit représenté environ 80h de dessin (principalement le soir après avoir couché le petit!), j'en suis a la V2, la V1 avait à peu près les mêmes lignes mais avait pas mal de défaut, il était donc plus simple de recommencer de la forme de base pour un V2 plus complet sans les erreurs de la première version voici ou j'en suis pour le moment, le dessin est fini a 90%, on ne le vois pas bien sur les images, mais il y a un très gros boulot a l’intérieur de la coque sur les assemblages des différents pièces, les cloisons et renforts interne qui sont déjà intégré etc... j'ai déjà imprimé: un foil et une première version de la quille pour faire des teste de rigidité et de portance depuis un hors bord (j'en ai profité pour sortir la famille ) résultat des testes, pousser non négligeable des 1.5 nœud de vitesse, et résistance sans faille, incassable, même a 15 nœuds avec le hors bord une étrave mais qui sera réimprimé pour amélioré le fixation du bout dehors (cette version aurait laissé passer de l'eau par la fixation) un barre de liaison avec les billes des rotules imprimé en même temps que les chapes, je n'y croyais pas quand je l'ai dessiné et lancé l'impression, mais c'est plus que concluant! j'ai a peine plus de jeu que sur des rotules de voiture rc et la résistance est largement suffisante pour le système de barre, on pourrai même aller a faire des barres de liaisons pour des bateaux bien plus gros en adaptant les dimensions, ou de la voiture RC. la section de la coque qui intègre l’épontille et le puits de foil, mais c'est un échec, je doit faire quelques ajustement pour que l'impression sorte bien, la coque est trop souple et la buse fait bouger les cloisons, ce qui entraine un début de spaghetti. j'utilise le PETG standard de chez Bambulab, avec les profils Bambulab, mais je pense que les vitesse d'impression sont trop élevé, si quelqu'un a l’habitude d'utilisé ce petg avec la X1c et a des conseils je suis preneur! il me reste a modélisé: -le bulbe, j’hésite entre imprimer un bulbe creux démontable que je remplirais de grenaille, ou un bulbe que j'utiliserais ensuit pour faire un moule en plâtre pour couler du plomb, la première solution serai plus simple à mettre en œuvre et sera surement plus judicieuse pour faire les essais de leste mais sera moins hydrodynamique car sera plus volumineux a poids égale qu'un bulbe en plomb coulé -le gréement, j'ai bien modélisé un mat que j'ai imprimé mais la je pense que je vais devoir intégré un tube en carbone dans les profiles, je vais quand meme finir de grée ce mat que -j'ai imprimé avec un système de barre de flèche qui pourrai peu être marché :roll: l’intégration de l’électronique, mais ça, ça attendra le dernier moment car un ami prof en électrotechnique veux que je lui passe le fichier 3D pour que ses élèves fasse l’intégration électro de leur coté -le Roof qui doit servir de capot, j'avais bien modélisé un roof sur ma v1, mais il n'irai pas sur la v2 qui a une ouverture modifié. - les voiles, une GV à corne et une voile d'avant bômée qui sera prise sur le bout dehors pour avancé le centre vélique au maximum. elles seront contrôlées par le même treuil, par contre a ce niveau la je ne sais pas encore comment les fabriquées, je n'ai jamais fait de voile de bateau RC. j'ai bien pensé a les imprimés mais je ne suis pas sur que ce soit viable :lol: (ceci dit j'ai déjà pensé a une aile rigide comme celle des AC72, mais ca sera pour un futur projet que j'ai deja en tête )1 point

-

Salut, Si tu es connecté avec un ordinateur, tu peux toujours appliquer cette méthode, histoire de débloquer la situation, même si ce n'est pas l'idéal. Je serais tenté de dire que le flashage n'a pas eu lieu. Normalement, l'eeprom s'initialise automatiquement, comme si tu envoyais un M502. Tu aurais donc du avoir un M851 Z0 en effet.1 point

-

Bonjour, J'ai eu beaucoup de problèmes d'adhérence au début avec ma X1 dont le plateau est assez creux. J'ai réglé la question ainsi après moult essais: 1- plateau bien réglé of course! 2-J'ai laissé tomber Cura au profit de Ideamaker 3-Je fais toujours une première couche de 0,3mm 4-Je nettoie plus le plateau avec tous ces produits qu'on nous recommande; juste un coup de vieux chiffon entre deux impressions (oui, je sais...c'est pas bien) Depuis deux ans, je n'ai plus ces problèmes. Ce ne sont pas des conseils, c'est juste comme ça que ca marche pour moi.1 point

-

Un cendrier sans fond pour cigarette électronique Un empiècement, pour relier 2 tubes, bloqué par une vis qui se love dans les bras de l’encoche1 point

-

1 point

-

donc il faut penser : répétition pilotée par une courbe...ok merci je vais tenter. amicalement jld merci ça fct chez moi. il ne me reste plus qu'à intégrer les paramètres pour composer cet escalier qui permet de monter sur une impériales d'un omnibus parisien 1905. merci à kiavhar amicalement jld1 point

-

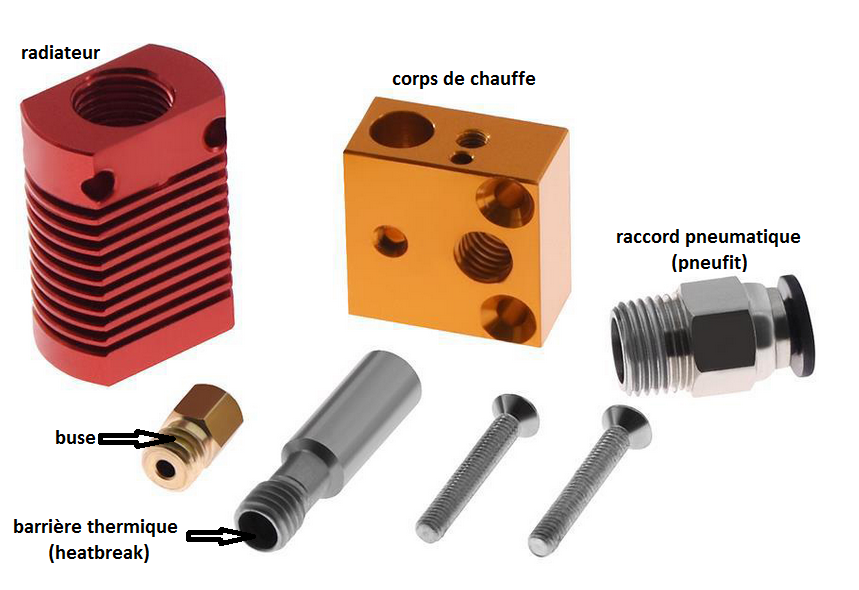

Ton heatbreak a cassé dans le corps de chauffe. Pour le heatbreak restant dans le radiateur (rouge), tu peux le retirer après avoir dévissé la vis (noire) qui le maintient en position. Par contre pour pouvoir retirer la partie cassée dans le corps de chauffe, là, ça va être bien plus compliqué (voire impossible). Le plus simple serait de racheter de quoi remplacer (exemple: AMZ).1 point

-

17 minutes avec la Qidi X-Max 3, résultat: nickel (394 % plus rapide)1 point

-

J'approuve complètement, il y a un calcul sérieux à faire aujourd'hui entre l'upgrade et ce qui se vend. La V3 SE me semble en plus bien née. On attend le test, mais le testeur ne semble pas pressé . Je déconne bien sûr... Ca c'est sûr, et avec de bon ventilos la bête devient beaucoup plus silencieuse.1 point

-

Bon suite et fin du profil Curatesque, à la sauce créality print pour imprimer le fameux benchy que tout le monde connait Cura de base en 0.20 c'est 1H et 45 min, avec à a clé un truc propre Le 0.20 Creality c'est 1H et 7 mn (rien moins que 40% plus vite) avec à la clé un truc encore plus propre, un poil de soupçon de ghosting sur les parties planes et le nom à l'arrière, pis la couture moyenne dans l'angle mais mieux que le Cura de base. Bon je vais le travailler un poilounet et le mettre en ligne si ça intéresse des imprimeurs. Bon la vitesse d'impression à 100 mm/s ne s'applique que pour le remplissage, ailleurs ont ne dépasse pas les 50 mm/s, voir 6, car creality print active la fonction "bridge" fonction très rusée même sous Cura.1 point

-

Cool ! Merci beaucoup @hyoti PS : avec ma malhonnêteté intellectuelle habituelle j'ai préféré accusé Windows. C'est plus simple1 point

-

Je reviens donner ma conclusion (pas définitive cependant) J'ai finalement commandé une plaque métallique recouverte de PEI sur la boutique de ENERGETIC sur Alliexpress : https://fr.aliexpress.com/item/4001197241544.html?spm=a2g0o.order_detail.order_detail_item.3.b0047d568hvgUO&gatewayAdapt=glo2fra La livraison devait prendre +/- 3 semaines, mais au final, c'est arrivé après 2 semaines. C'est un kit complet avec la plaque aimantée à coller sur le plateau chauffant (dans mon cas,inutile puisque la Neptune 3+ en dispose déjà d'un) + une feuille 330/330 en acier ressort recouverte sur une face de PEI lisse. Je n'ai pas pris de feuille double face (1 lisse/1 structuré) Mon objectif est d'utiliser cette imprimante principalement pour du PETG. Le PETG ne tenait pas avec la plaque d'origine ELEGOO Une première conclusion, après une petite cinquantaine d'heures d'impressions) est sans appel : cela fonctionne admirablement bien, quelle que soit la taille ou la hauteur de la pièce. Les pièces tiennent plutôt trop que trop peu : je dois vraiment attendre que la plaque soit < 30° ou alors cintrer la plaque vers ces t° pour savoir décrocher les objets. Je dois aussi veiller à faire un Z-offset très léger (la feuille doit à peine gratter la buse) Cela démontre, pour du PETG du moins, que la plaque Elegoo ne vaut pas grand chose ! Pour leur défense, je n'ai pas essayé de PLA.1 point

-

3DMakerpro Seal, un nouveau Scanner 3D performant et abordable actuellement en financement participatif sur Indiegogo ! https://www.lesimprimantes3d.fr/3dmakerpro-seal-indiegogo-20230829/1 point

-

Bonjour, si pas vendu alors je te le prends1 point

-

Salut et bienvenue sur le forum, Si c'est possible, je partirais sur 2 pièces, pour éviter d'avoir trop de supports: une grille en nid d'abeilles le pourtour dessiné avec la fonction lissage ou équivalent (voir en fonction du logiciel) Si ce n'est pas possible, je commencerais par dessiner la grille puisqu'elle parait plane et j'ajouterais le pourtour ensuite. Tout dépend de la précision recherchée, mais le scan de la pièce te facilitera au moins la prise de cote. Je pense tout de même que le résultat sera nettement plus propre en la redessinant. Tu trouveras un exemple dans ce sujet où le scan n'a pas suffit pour obtenir une pièce précise.1 point

-

Et bien comme je suis un peu frileux sur ce test, j'ai directement mis le tout en route, et Ô joie : tout fonctionne ! Je pense qu'il y a quelques réglages à faire puisqu'on voit du jour entre chaque passage de filament à l'impression des petits carrés de test 20x20... buses trop loin sans doute, pourtant je venais de régler le bed levelling avec du papier... en tout cas, un grand merci pour votre aide précieuse ! Bien cordialement. Martial1 point

-

C'est un joli travail. Mais je reste très sceptique. Tu sauras si ça résiste que lorsque tu auras gréé une voile, étarqué ta drisse et bordé la voile avec un peu de vent. N'oublie pas de passer un petit coup de vernis, l'eau et le LW-PLA ne font pas bon ménage.1 point

-

Ce projet Marui Super Wheelie a maintenant commencé il y a un peu plus de 8 mois, quand j’ai commencé à modéliser le chassis… Beaucoup de fun, et en ayant les chassis en version 6V, 7.2V et les carrosseries, je voulais aussi avoir la carrosserie Mitsubishi… La modéliser m’a amusé, mais j’en veux une pour pouvoir la faire rouler, donc les STL sont fait, et l’impression est en cours… Et l’histoire continue… Il y a deux ans, quand j’avais commencé à bosser sur mon projet Marui Hunter, un gars sur un forum anglophone, Johann, m’a proposé des autocollants pour mon Hunter, et quelques semaines plus tard, j’ai reçu des autocollants dans ma boite aux lettres… Et Johann est devenu un ami… IL savait que j’était sur ce projet de Super Wheelie Mitsubishi, et que j’avais l’intention de l’imprimer, et lors d’une discussion, je lui ai demandé s’il pouvait dessiner les autocollants et m’envoyer les graphiques de manière à ce que je puisse faire un rendu… Il l’a fait, et bien qu’il reste encore du travail pour des raisons de sizing, et que Fusion 360 rend l’application des stickers difficile pour les assigner sur les faces, j’ai pu faire quelque chose… Le nom de pilote Bouncing Billy vient d’un commentaire sur une de mes publications Facebook, et j’ai beaucoup aimé le surnom, et du coup il a été ajouté dans le process… Après l’application, j’ai fait quelques rendus… Il reste clairement encore du travail, et il faudra une carrosserie imprimée pour finaliser les tailles exactes des autocollants… Mais c’est déjà super sympa comme ça, et je suis super content du résultat…1 point

-

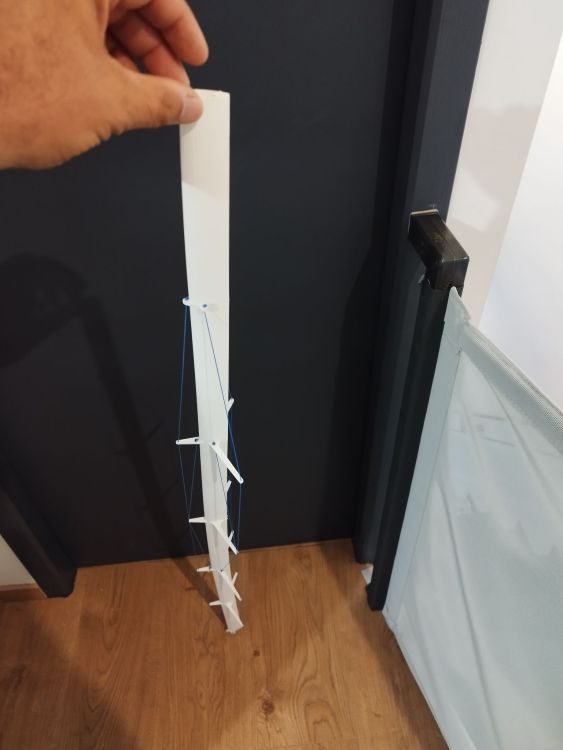

j'ai imprimé le mat, les profil sont en PLA LW, les accesoire (barre de flèche et cie) en PLA standard. le mat sort a 59g normalement sur un IMOCA il n'y a pas de barre de fleche, le mat en carbone est assez rigide piur s'en passer, il est juste tenu au bateau par 8 cables ici le PLA LW est clairement pas assez solide, j'ai donc fait un gréement autoporteur, comme ce qui est utilisé sur les mats en alu des gros catamaran. le profil que l'on vois sur la première photo s'imprime en mode vase, donc une seul parois de 0.5 mm de large. pour la cloison central, j'ai triché, en réalité la buse fait un aller retour depuis un des deux coté, mais qui passe assez proche du second coté que le pla fusionne, ce qui augmente fortement la rigidité du profil. il était déjà imprimé! je n'allais quand même pas tout jeter sans essayer lol. j'ai assemblé et réglé les haubans, franchement, je suis sur que ça vas marché!! le mat est vraiment solide, je peux le secoué en le tenant par une extrémité, aucun soucis ça tiens après j'avoue 4 étage de barre de flèche + martingale pour un mat autoportant de seulement 115 cm c'est abusé1 point

-

Excellente idée ! Je me souviens d'un temps où l'on dénigrait l'impression 3D pour sa fragilité mécanique. Mais a cette époque, les filaments n'étaient pas aussi technique, les imprimantes produisaient des pièces dignes de dessins d'enfants, et l'adhésion inter couche était assez mauvaise. Les slicers ont eu également une grande importance dans l'amélioration des qualités structurelles des pièces imprimées. De nos jours, on remplace facilement des pièces plastiques injectées par des pièces imprimées qui sont même parfois plus solides que l'originale. Si en plus on adapte le dessin à l'impression 3D plutôt qu'à l'injection et à l'économie de matière. Concernant mes retours d'expérience : Le PLA : sous contrainte permanente se déforme lentement, mais sans contrainte, je n'ai rien vu qui ait bougé. Cependant hormis quelques déco, embrasses à rideaux ou bout de tringles, je n'ai rien de très mécanique en PLA. Ah si, quelques buses d'aspiration et une poignée de porte extérieure, côté nord et abrité par le volet roulant. C'était un proto que je comptais remplacer par de l'ASA, mais il n'a jamais bougé, donc j'ai laissé. Ca fait 4 ans presque jour pour jour qu'il vit dehors. Par contre dès que c'est exposé au soleil, ça devient vite tout mou. Le PETG : tient très bien, j'en ai utilisé aussi bien pour réparer des serre-joints que pour le numéro de la maison en plein soleil façade sud. J'ai aussi les pieds de mon établi à roulettes qui sont en PETG (interface tube carré / filetage roulette). Ca ne bouge pas, ni la forme ni la couleur. C'est une matière "tout-venant", qui s'adapte un peu à toutes les situations, sans être spécialisée sur une caractéristique. L'ABS : excellente tenu mécanique, même sous contrainte pendant des mois, il conserve son élasticité et revient à sa position initial. Je m'en sers principalement pour tout ce qui est mécanique sous contrainte permanente, des clips ou des pinces. Par contre très sensible aux UVs, jaunit rapidement et devient cassant en extérieur. J'en ai utilisé des kilomètres pour clipser des plinthes. L'ASA : Idem que l'ABS, mais ne jaunit pas et ne devient pas cassant en extérieur. J'ai un crochet pour suspendre une lampe à ma tonnelle de jardin, en deux parties, ABS / ASA, blancs. Même en étant sous la toile, jamais exposé directement au soleil, l'ABS est devenu tout jaune, alors que l'ASA est resté impeccable. J'ai eu quelques cas de délaminage avec le temps, je ne sais pas si c'est la matière ou les paramètres d'impression (pas très regardant lorsque c'est pour l'extérieur). Le TPU : J'en ai un peu partout, tout ce qui est pieds d'échelles, escabeaux, machines diverses, butoirs de porte, mors d'étau etc... Ca ne bouge pas, mais ce n'est pas aussi incassable lorsque vous équipez des fauteuils roulants avec. Même un bête tampon pare-chocs avec 6 périmètres et 40% de remplissage peut se faire délaminer par un fauteuil. Mais c'est un extrême, car la plupart du temps c'est très robuste. Le PC : Matière technique, très rigide et avec une excellente tenue en température. Pas toujours évident à imprimer. Je l'ai utilisé pour un boitier électronique qui dissipe quelques watts et que j'ai placé dans le compartiment moteur de ma voiture. Ca fait deux ans, et a chaque inspection il est en parfait état.1 point

-

si tu imprime un pièce massive qui prend toute la surface la pièce rentrera pas le panier de nettoyage et donc cela n'ira une impression de taille contenue ou de plusieurs pièce poseront pas de soucis avec ton w&c actuel1 point

-

Bonjour , pour la thermistance il est dit NTC100K sur le site du fabricant ( rupture d'approvisionnement mais objet toujours visible) et la cartouche de chauffe 40w 24v , comme tu dis et d’après mes recherches 100k est la valeur courante des thermistances. J'en prend note car pour l'instant j'ai pu sauver celle en place totalement noyée dans une fuite de PLA . Aprés démontage et nettoyage de la hot end l'impression s'est bien passée. Pour la 2eme machine j'utiliserais la hot end de ''salle de bain'' achetée récemment mais conserverais les composants électriques d'origines . Donc pour l'instant je m'en tire sans changer thermistance et cartouche de chauffe . Merci .1 point

-

1 point

-

Oui tout peut arriver, enfin n’exagérons rien j'ai changé d'Avatar, Kochidoki trouvait que sur le précédent je n'étais pas assez souriant (je ne sais plus dans quel sujet). Cette fois, vous pouvez ressentir sur mon nouvel avatar nom coté agréable et jovial. En vérité, j'ai hésité entre les portraits ci-dessous (tous issus de clips vidéo réalisés pour fêter mes 60 ans Rien à voir avec l'impression 3D, mais nous sommes dans BLA-BLA, alors je me lâche.1 point

-

Bonjour, En pleine hésitation entre une K1 Max et une Bambu je suis tombé sur ces vidéos... qu'en pensez vous? J'en vois un qui n'aime pas sa K1 Max...0 points