Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/01/2024 dans Messages

-

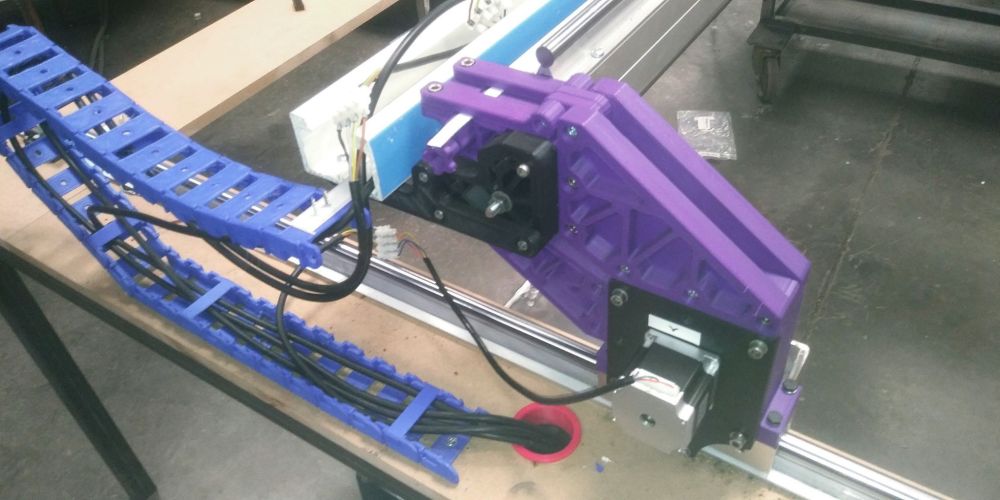

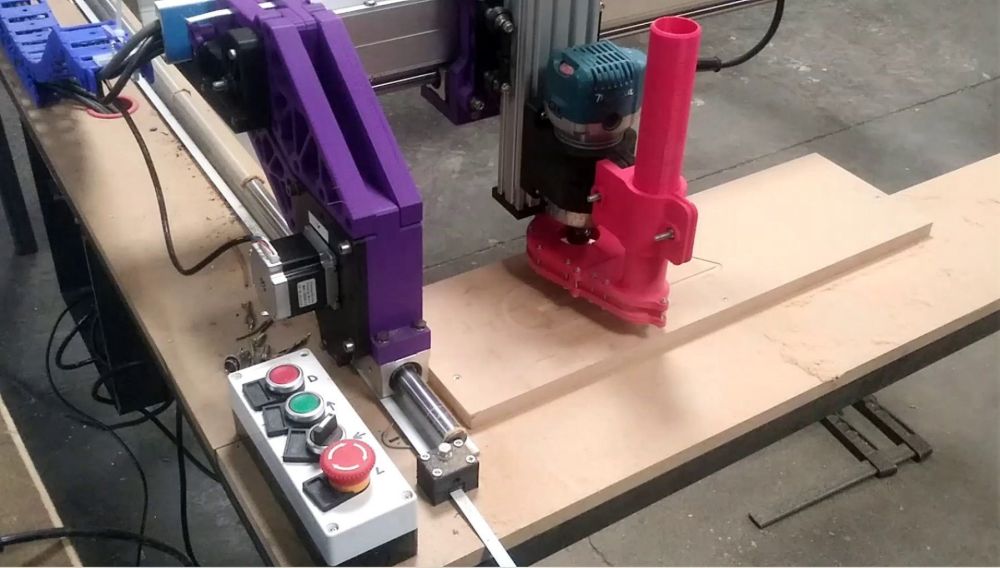

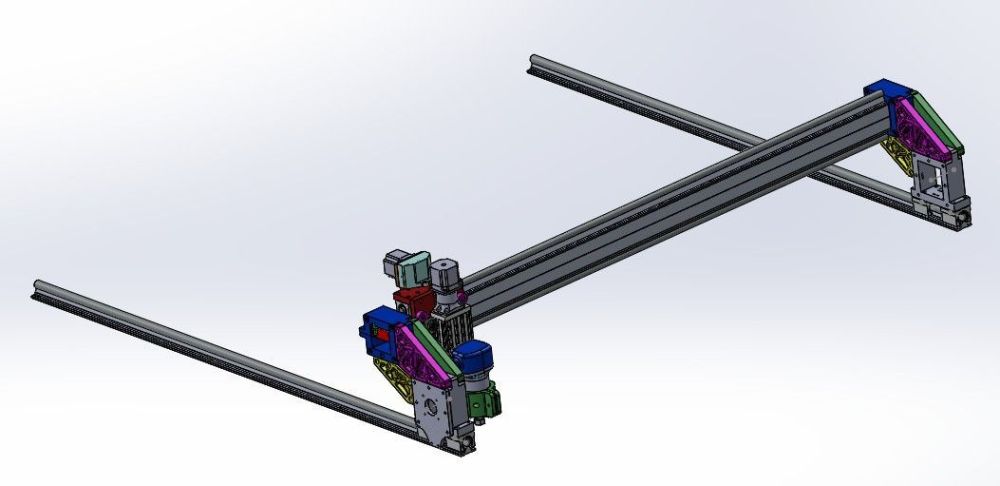

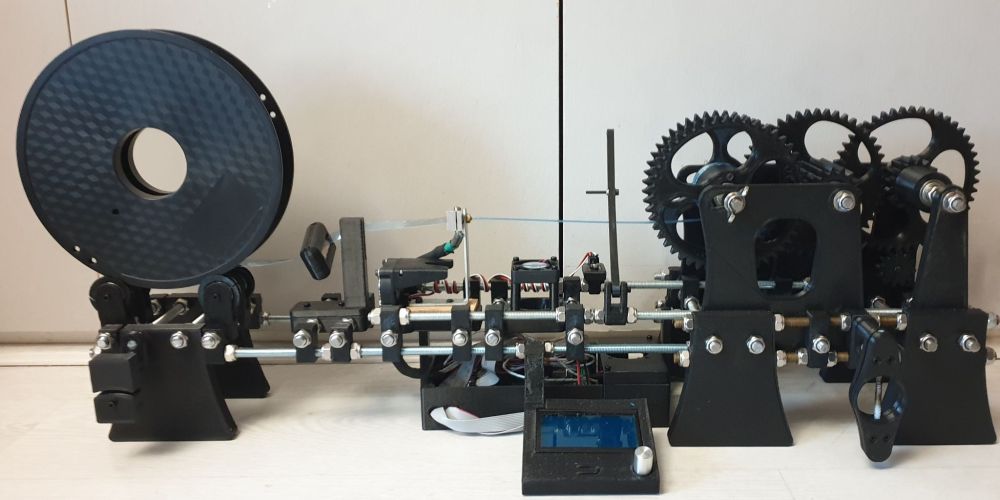

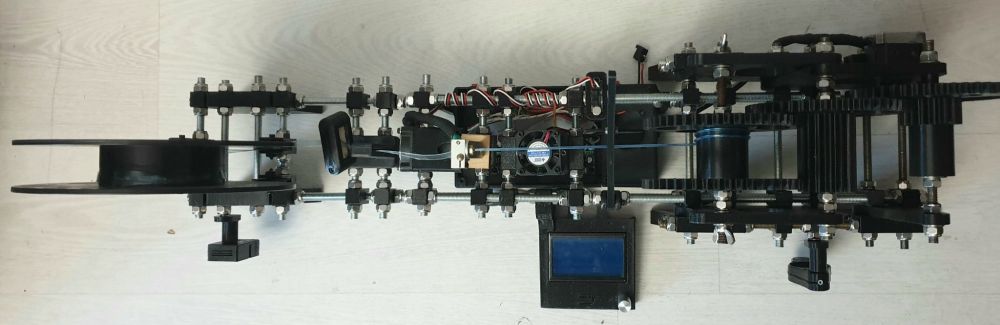

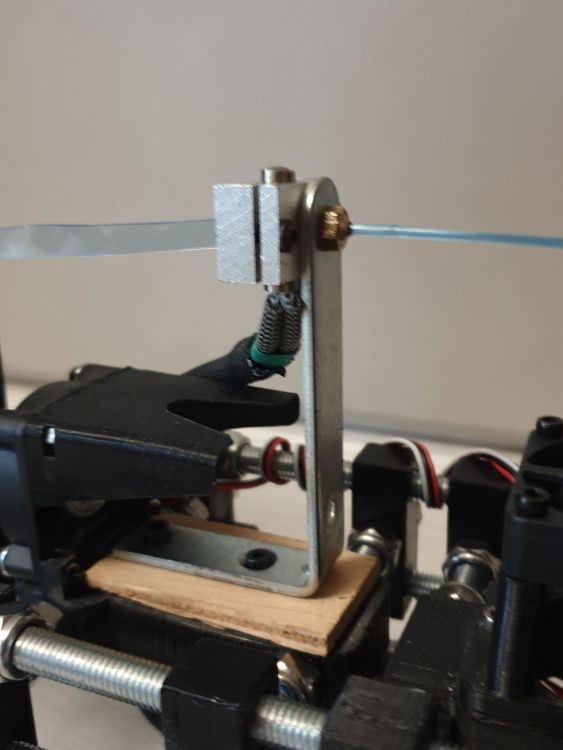

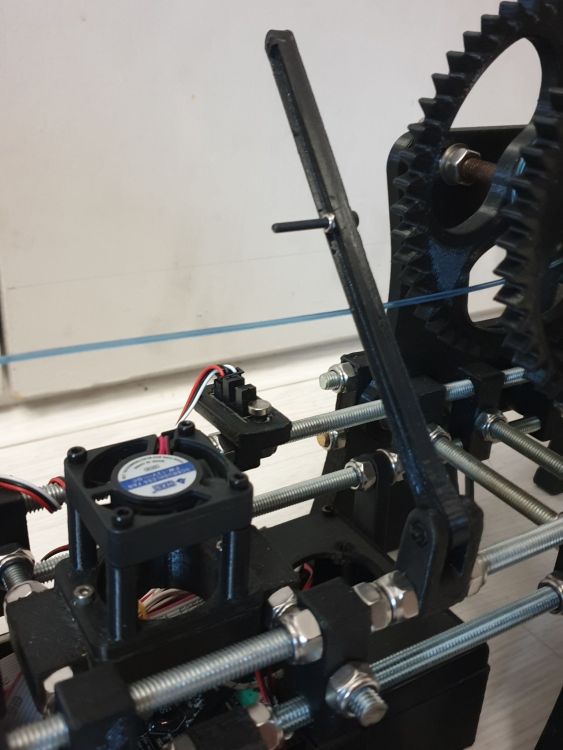

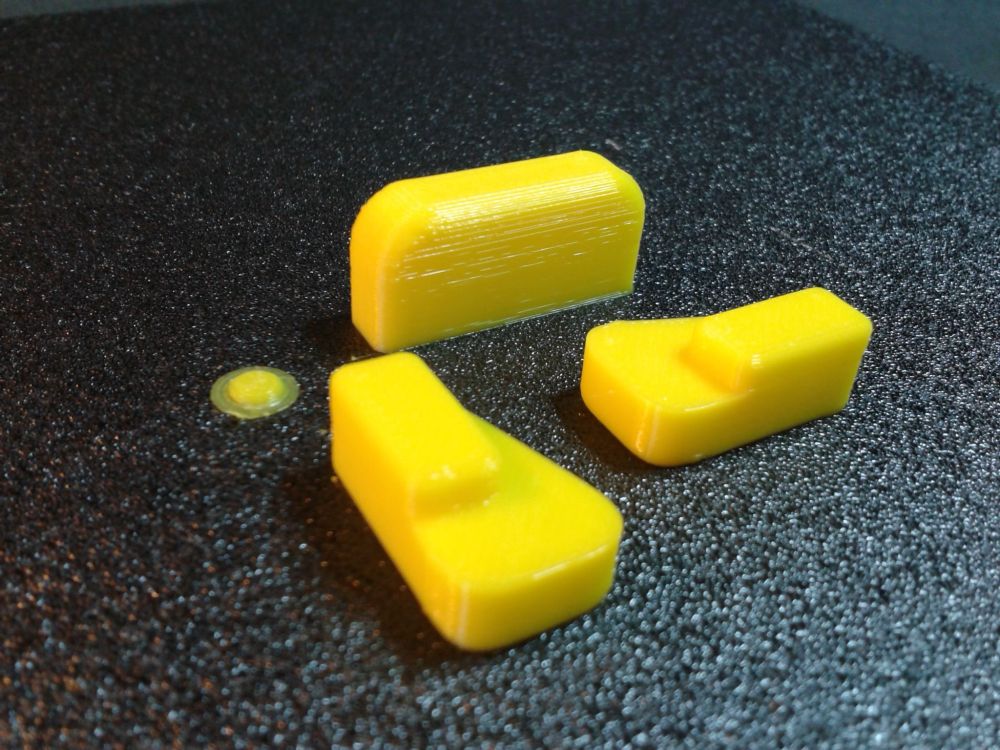

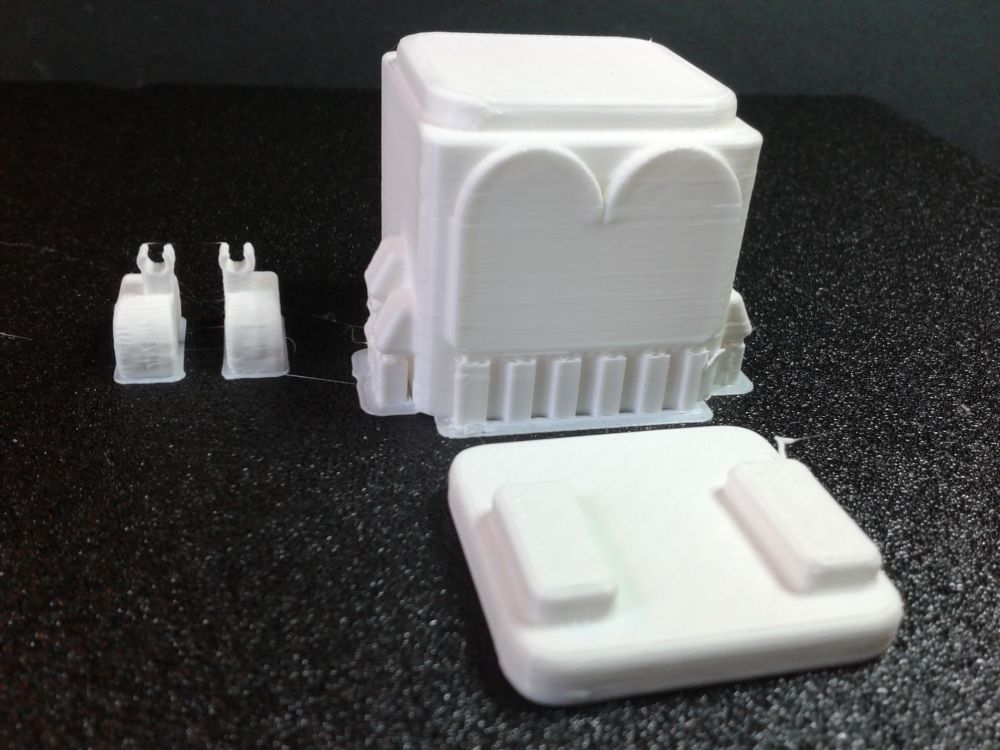

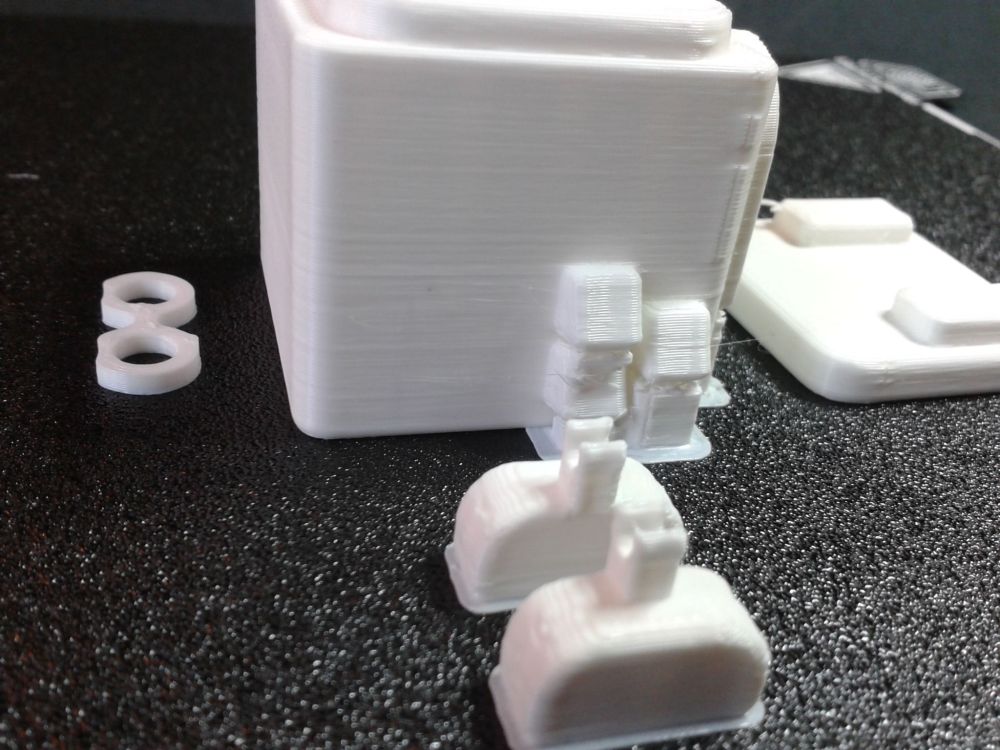

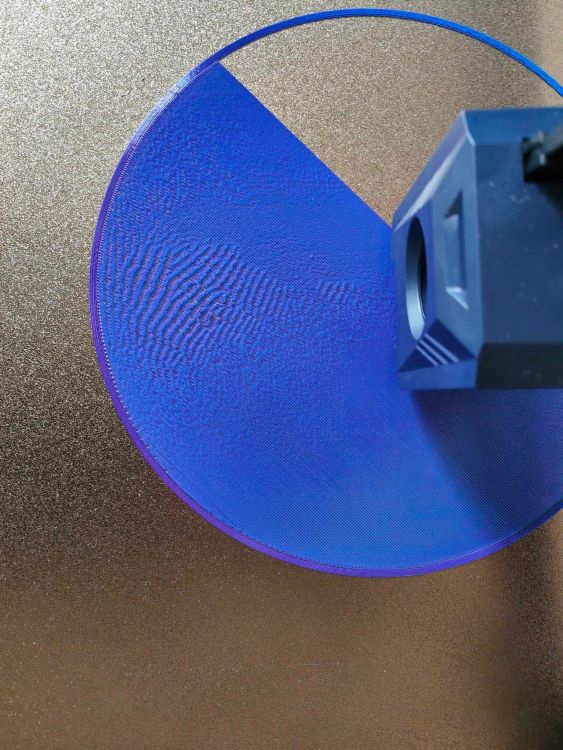

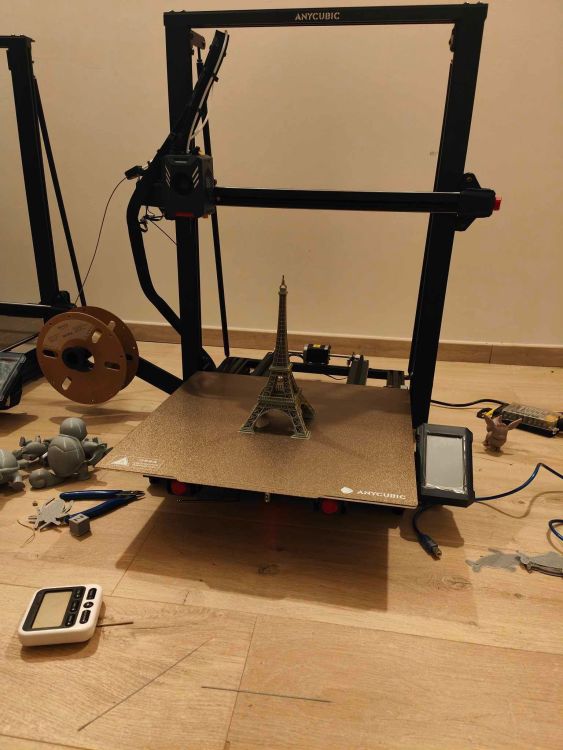

Bonjour à tous, L'extrudeuse est entièrement construite et fonctionnelle (il ne me reste qu'à recevoir et à installer l'arduino nano, je n'ai donc pas encore fermé le boitier), et j'ai pu réaliser les premiers tests, en extrudant une vingtaine de mètres (sur les photos la machine est à l'arrêt) Tout fonctionne parfaitement bien, et je n'ai casiment aucunes erreurs concernant la conception des pièces Je suis plutôt fier de ce projet, je ne penserai pas que l'extrudeuse allait si bien fonctionner du premier coup. Je posterai les fichiers des pièces, un rapport du projet en .pdf et le firmware sur mon Cults3D ainsi que sur mon Thingiverse une fois que j'aurais terminé quelques petits ajustements (d'ici 1/2 semaine pour la publication du rapport de projet). Je reviendrai sur ce topic pour poster une vidéo de la machine en fonctionnement (une fois que j'aurais installé l'arduino, qui va gérer le capteur de filament). Je n'ai pas l'impression que ce topic intéresse encore grand monde, alors n'hésitez à posez des questions ou à donner vos remarques si vous en avez5 points

-

4 points

-

4 points

-

3 points

-

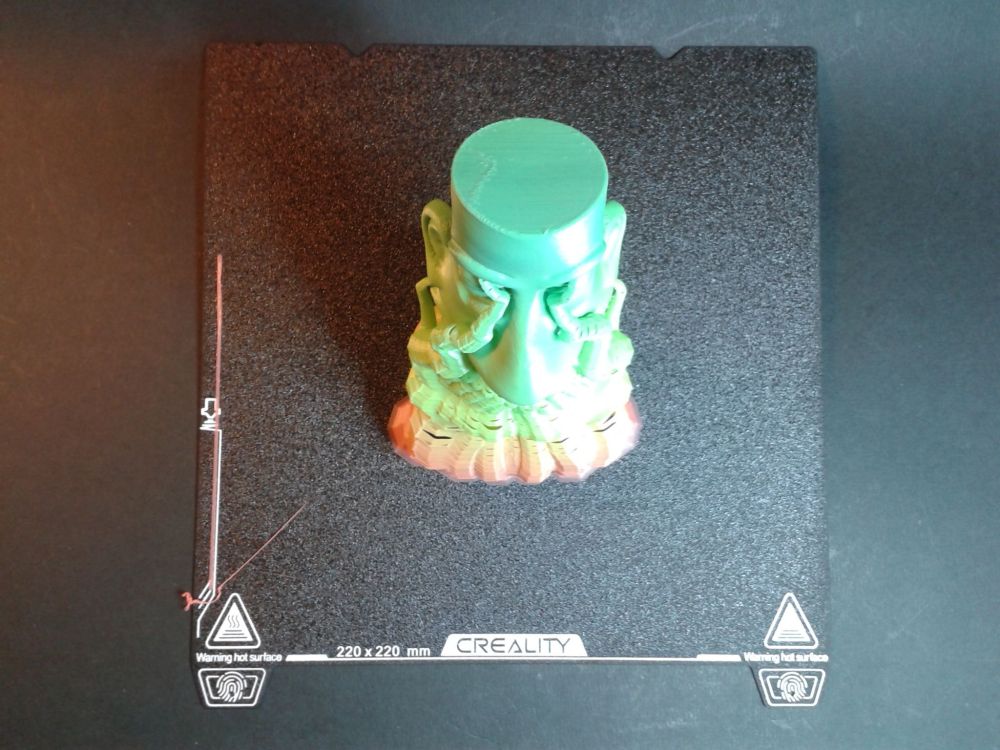

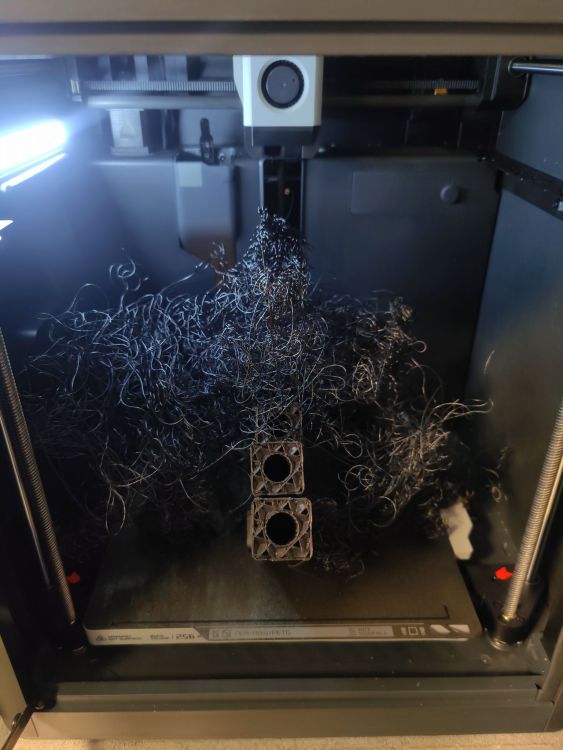

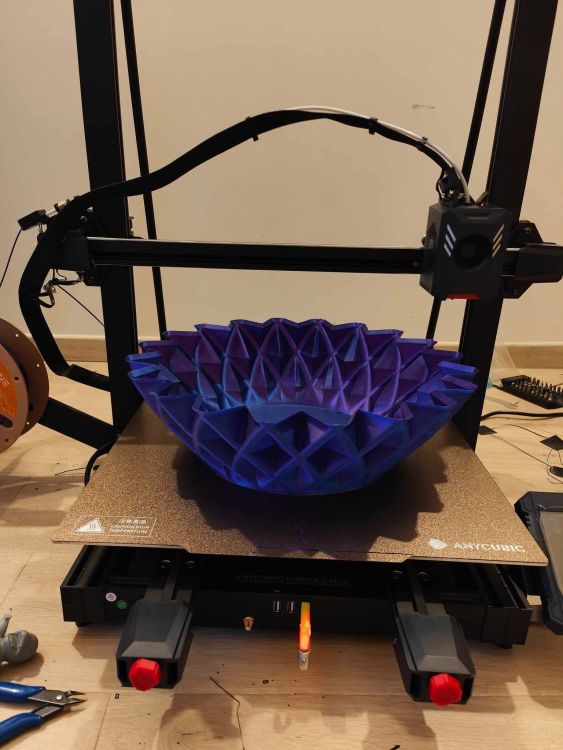

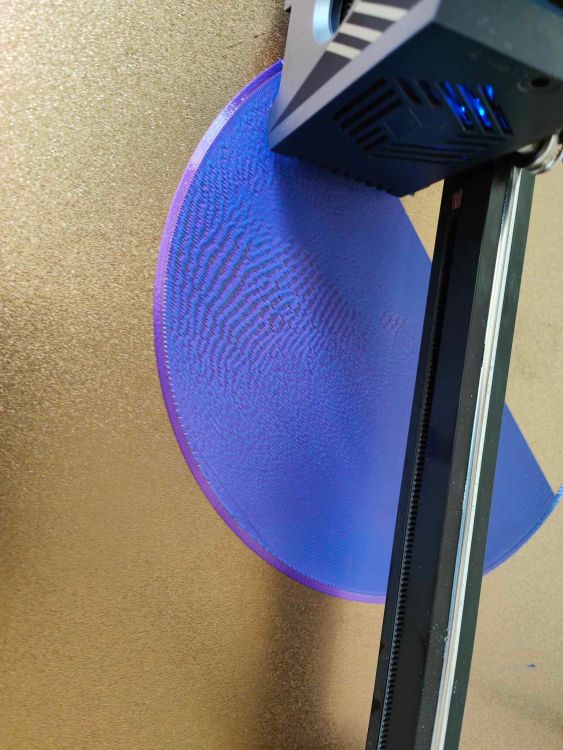

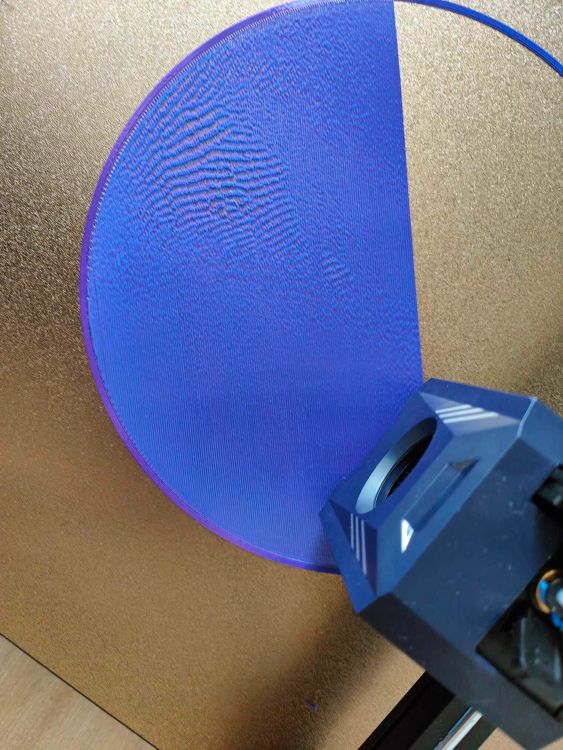

Avancée de la journée avec un print massif : Il s'agit du buste de L'epic dragon articulé à 180% de sa taille J'ai eu malheureusement décalages de couches fâcheux pile aux niveaux des jointures des autres morceaux, le premier a eu lieu juste avant la fin du filament, j'ai ainsi pu tester le testeur de fin de filament, et un second pile au niveau de la tête, mais là sans raison apparente. Les paramètres d'impressions c'est du 0,12 a vitesse recommandée par le slicer (230mm/s), l'impression a pris un peu plus de 30h On distingue quand même du ghosting, et je crains que le décalage des couches soit lié à cette dernière, je pense faire la prochaine pièce à 170 mm/s, pour en imprimer la queue. je ferai la tête à la bambu (vu qu'à 180% elle y rentre), pour les ailes on va s'en passer dans un premier temps, j'ai peur d'être limite avec cette bobine de filament, l'epic dragon sera un epic ver de terre3 points

-

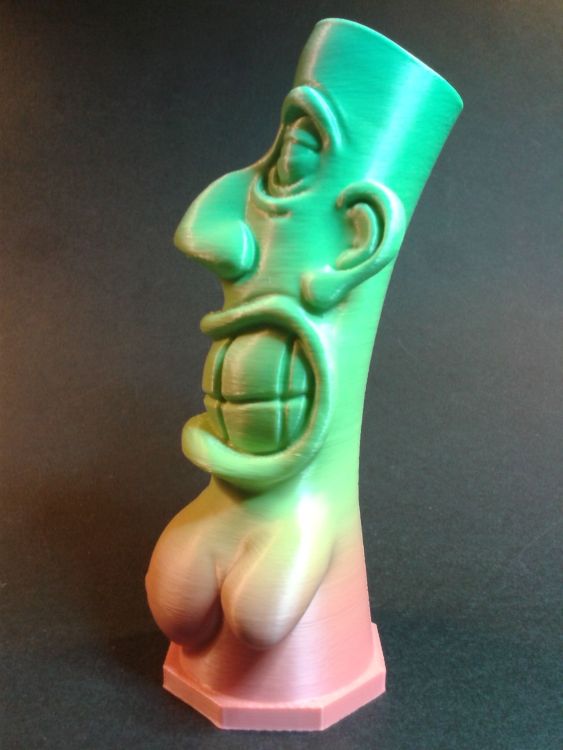

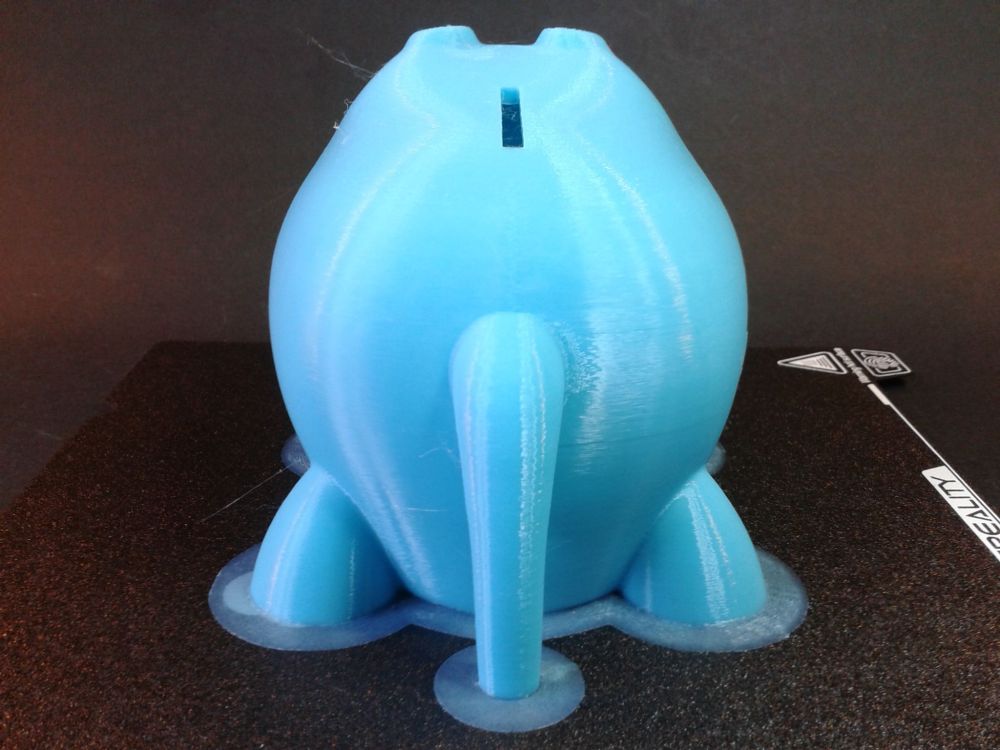

@PPAC Sympa les impressions ! Le tiki, il est encore disponibles quelques jours... Pour la tirelire, je l'ai effectivement imprimé avec une bordure.2 points

-

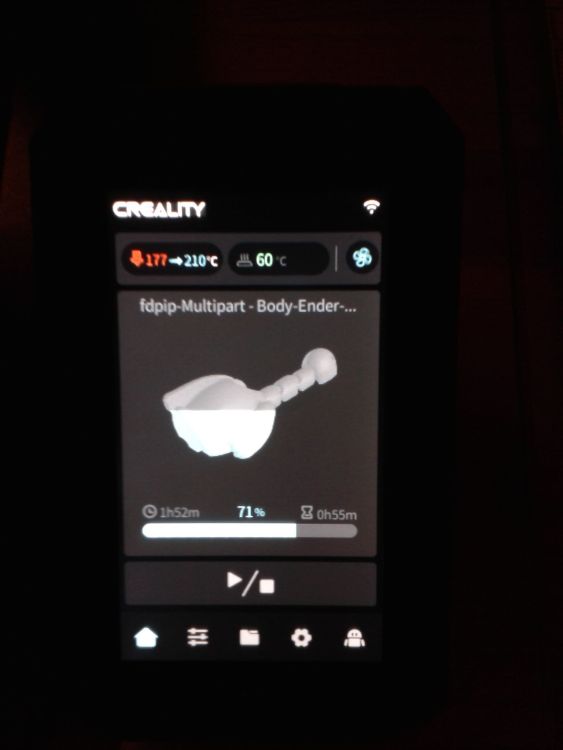

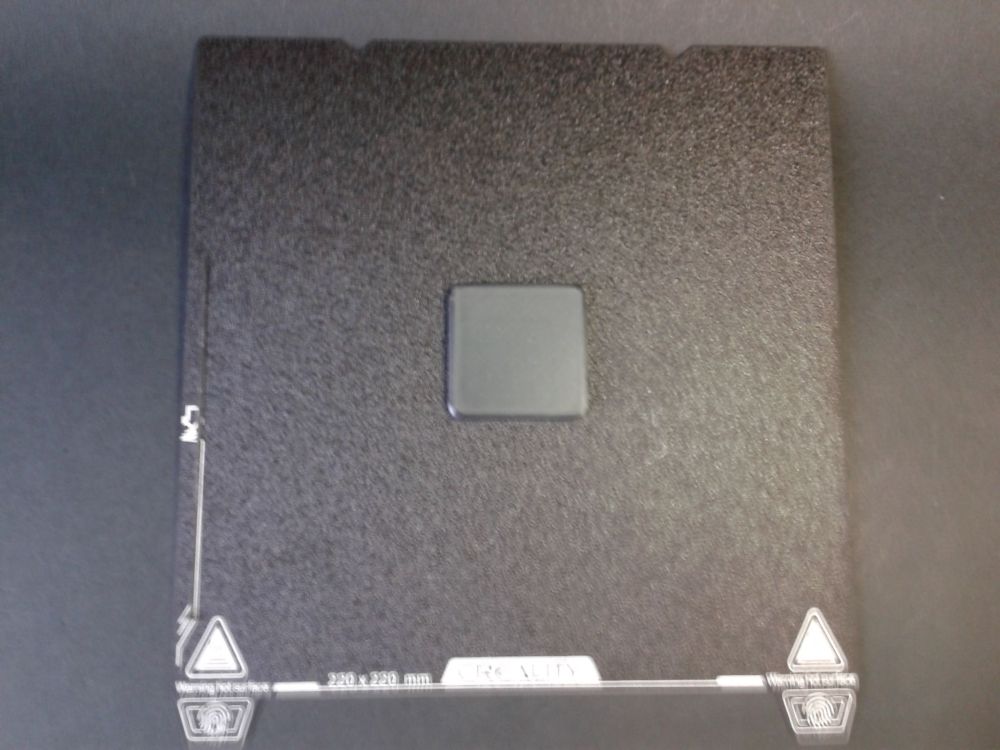

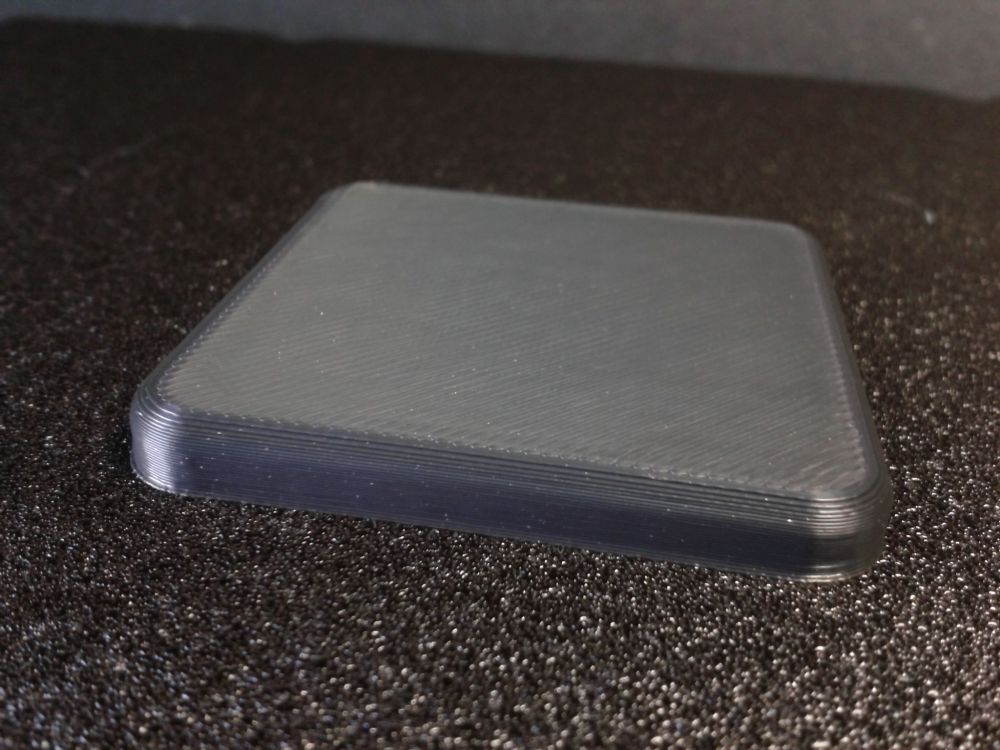

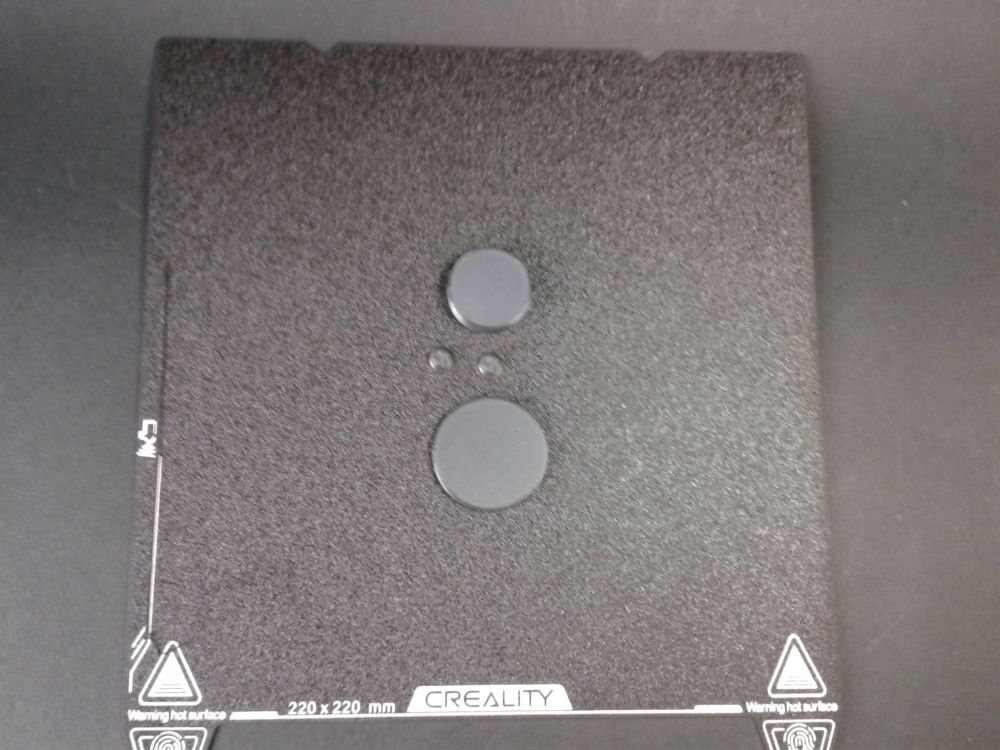

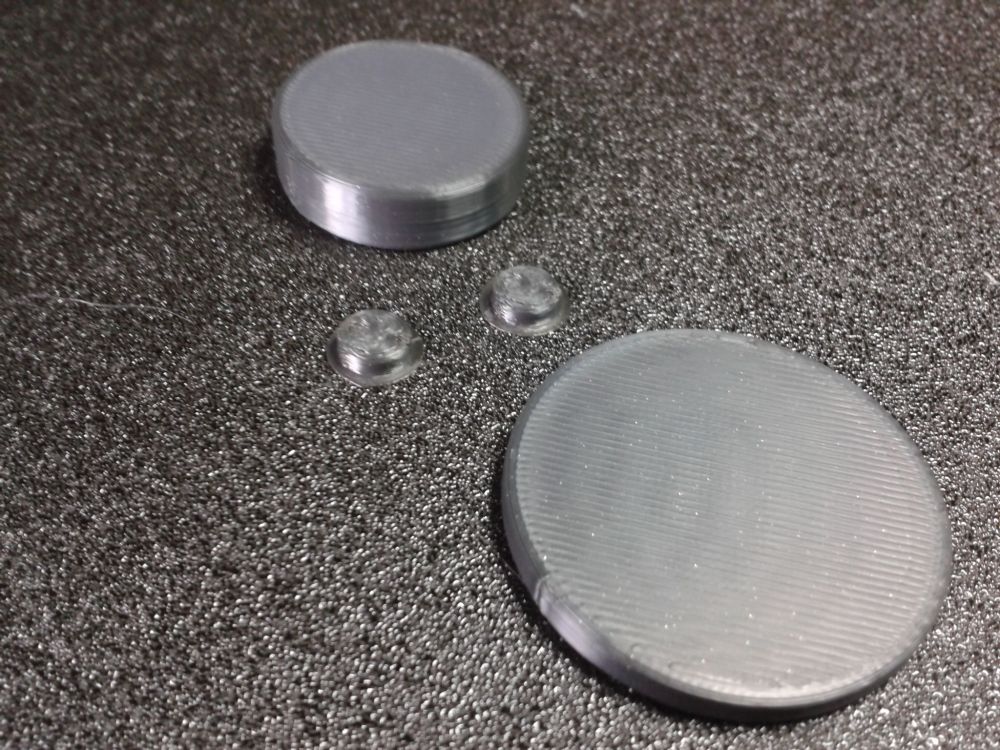

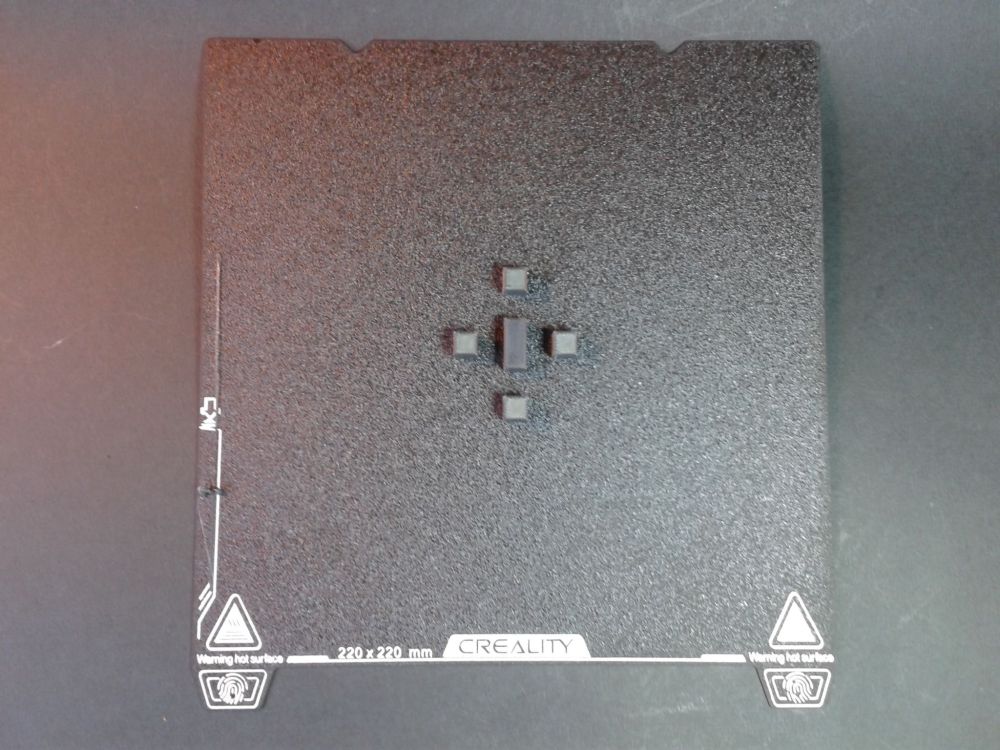

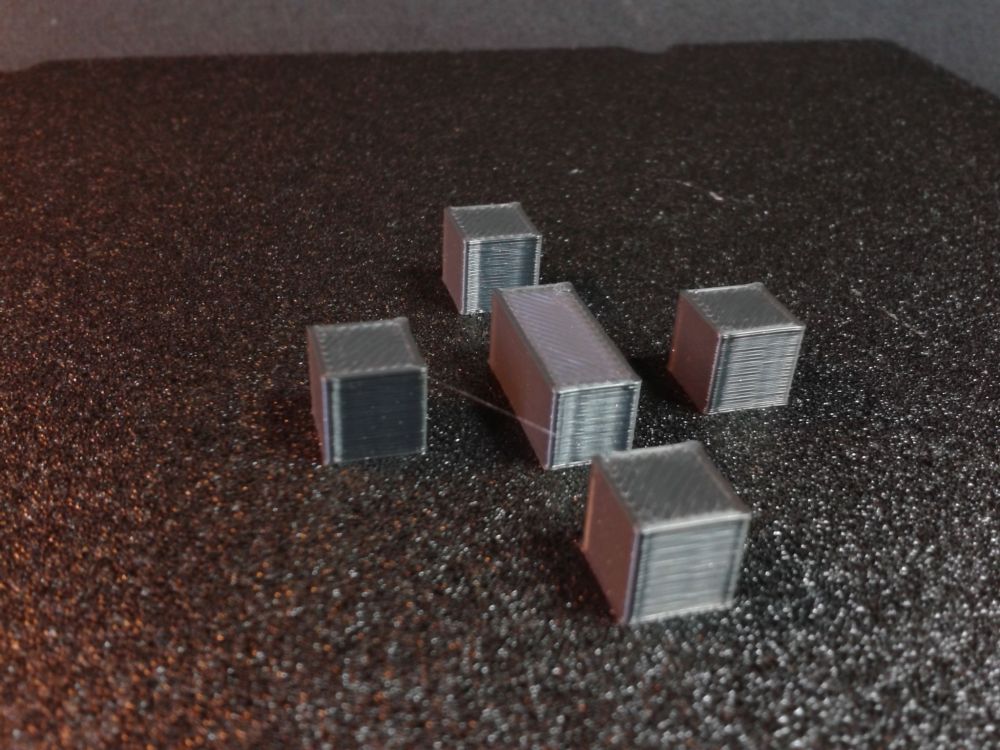

Comme avec la Ender-3 V3 SE, les profils de base fourni dans Creality Print, donnent de bons résultats. Les paramètres par défaut, de compensation des vibrations, dans le firmware Klipper, semblent faire le taf. J'ai de temps en temps avec certains filaments de petites irrégularités de couches mais je pense que c'est le couple température d'impression, vitesse d'impression qu'il me faut ajuster. (Ou un défaut de déroulement de ma bobine.) Sinon, là avec la KE, c'est très agréable de pouvoir envoyer et surveiller l'impression par Wi-Fi ( via Creality Print et/ou Navigateur Web. Et cerise sur le gâteau, sans être obligatoirement dépendant d'un service Cloud )2 points

-

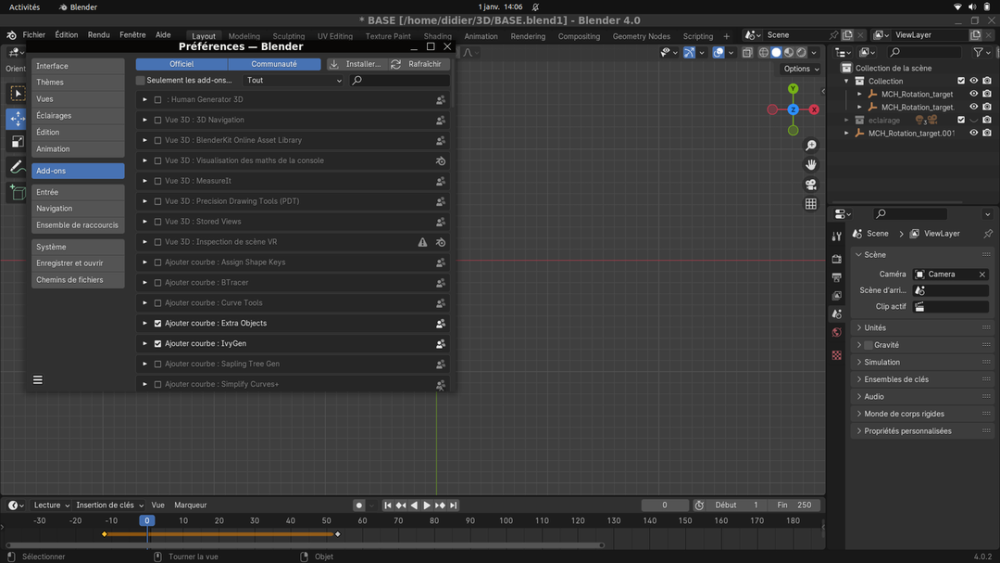

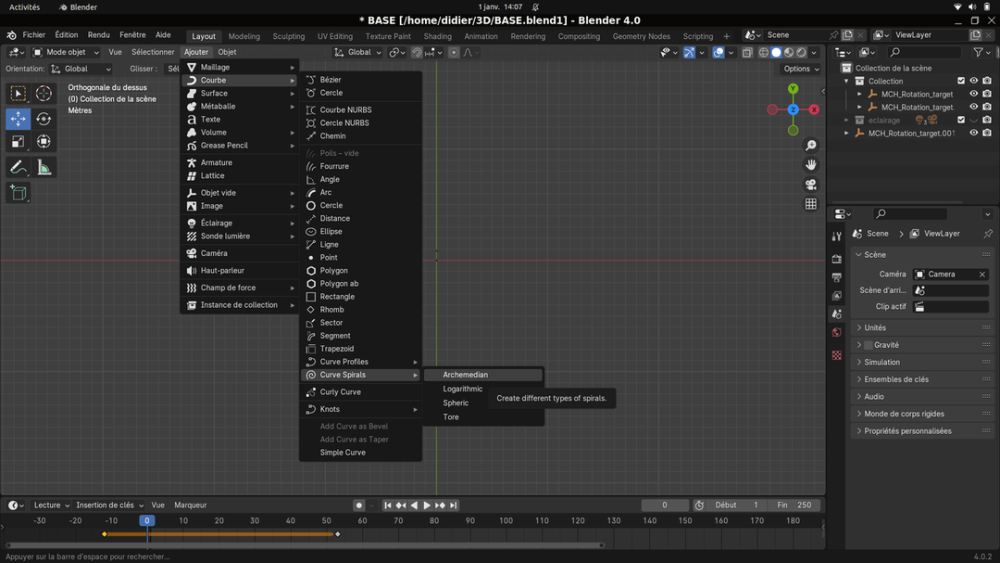

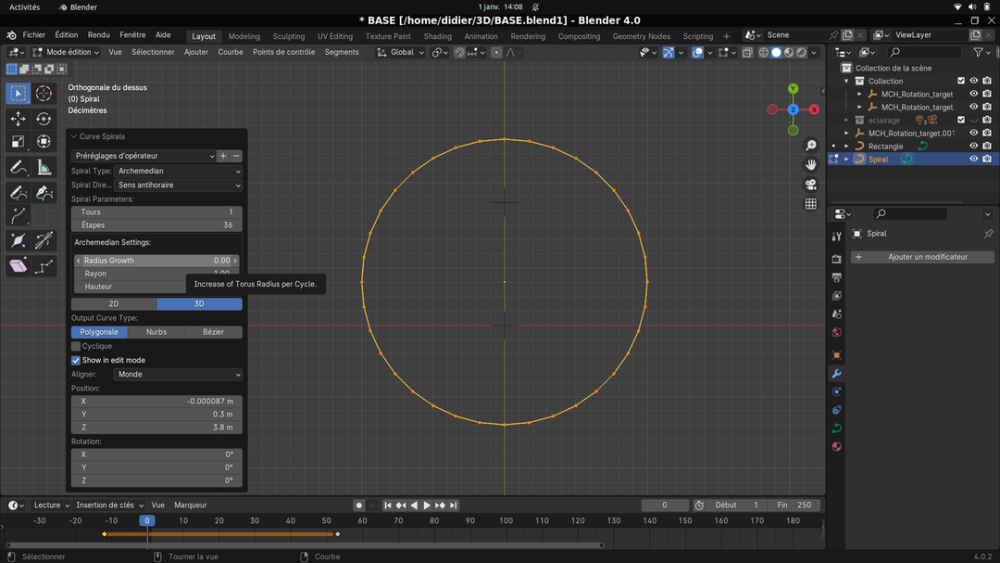

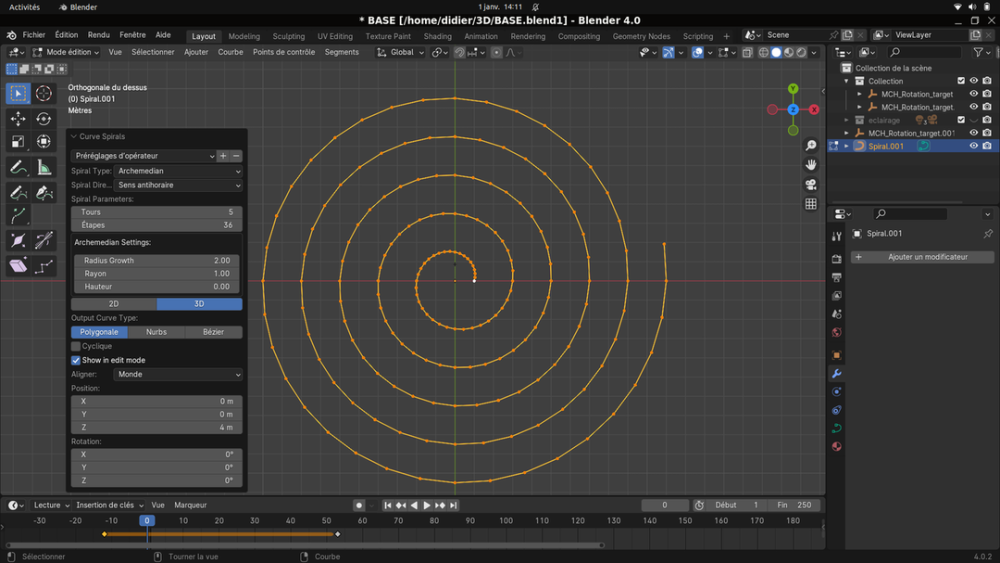

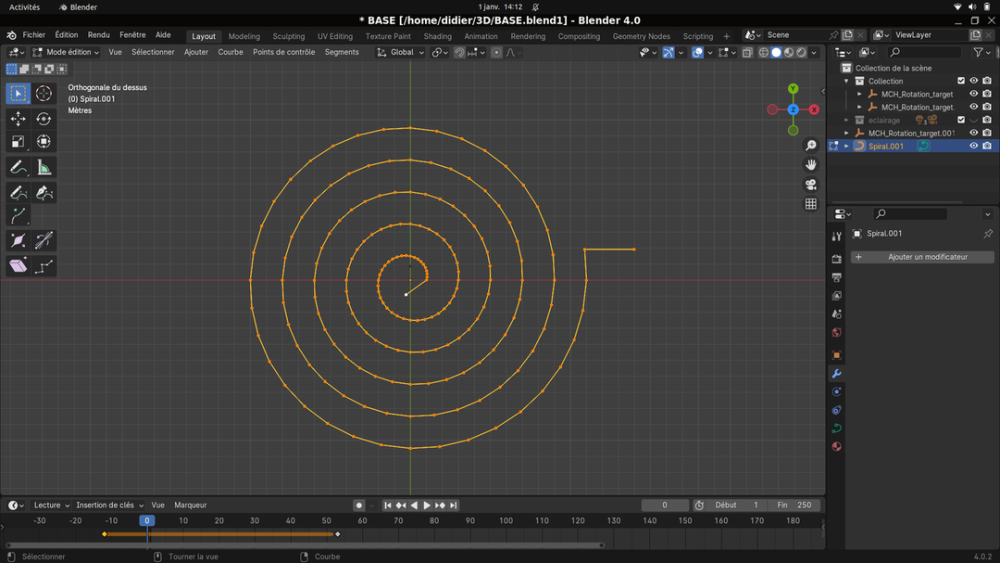

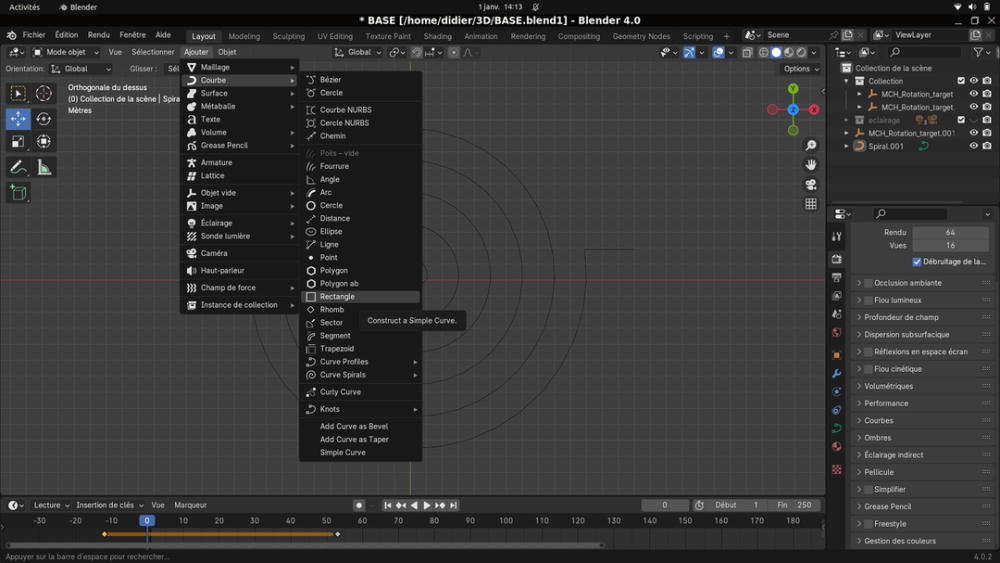

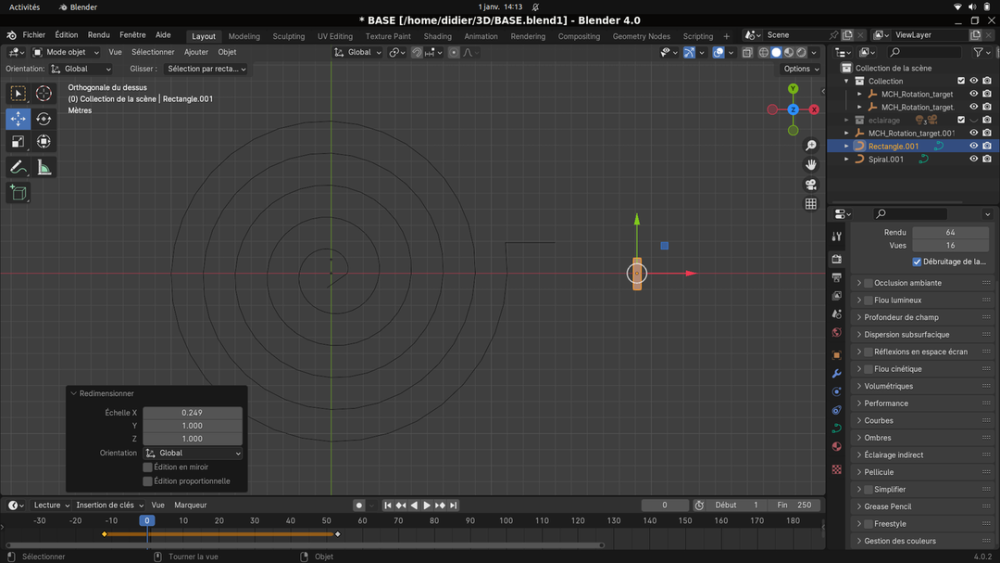

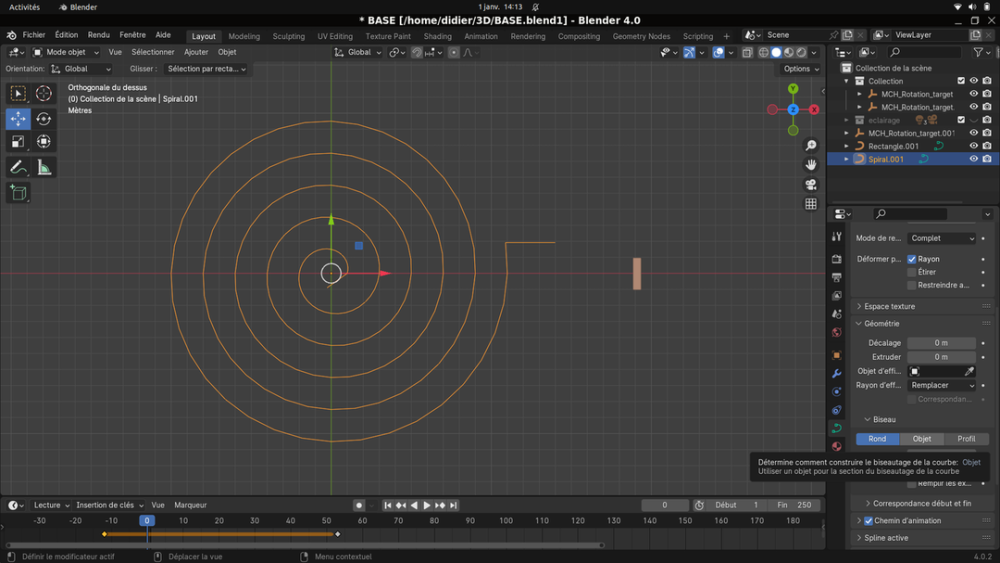

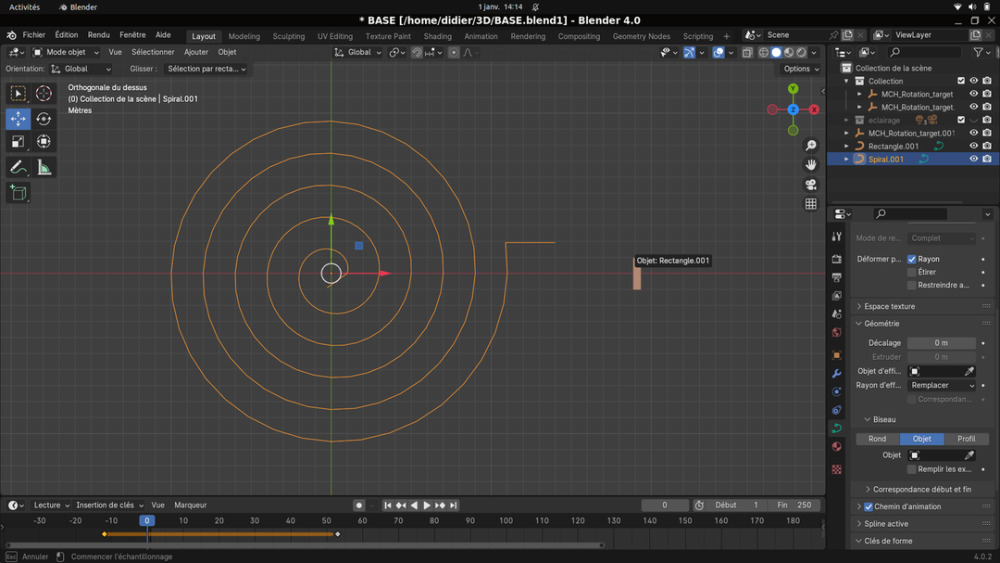

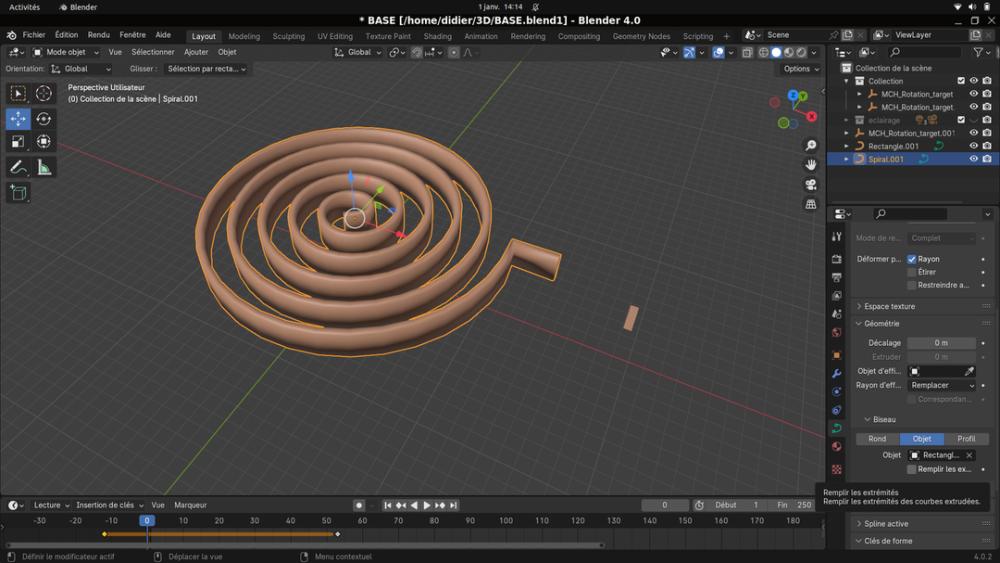

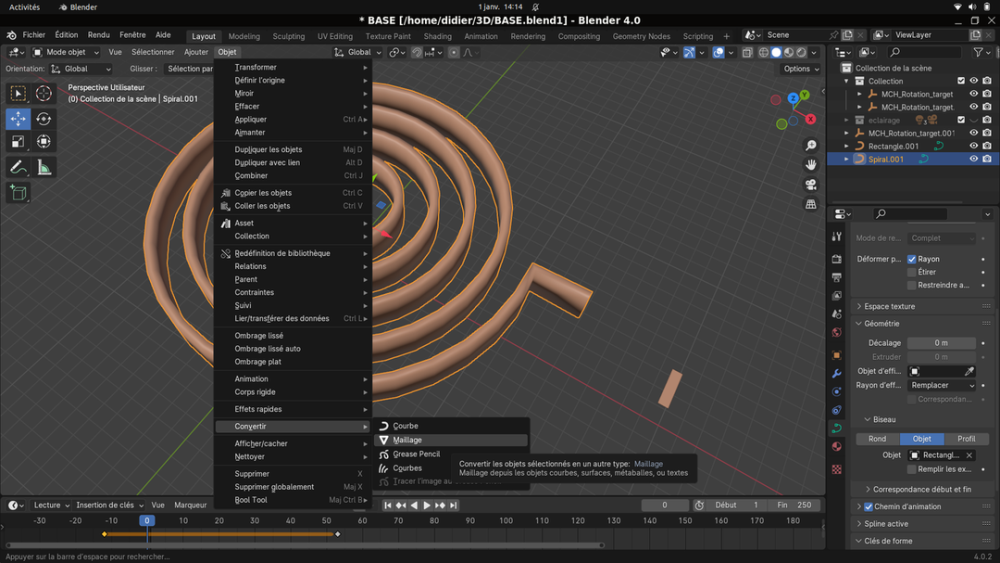

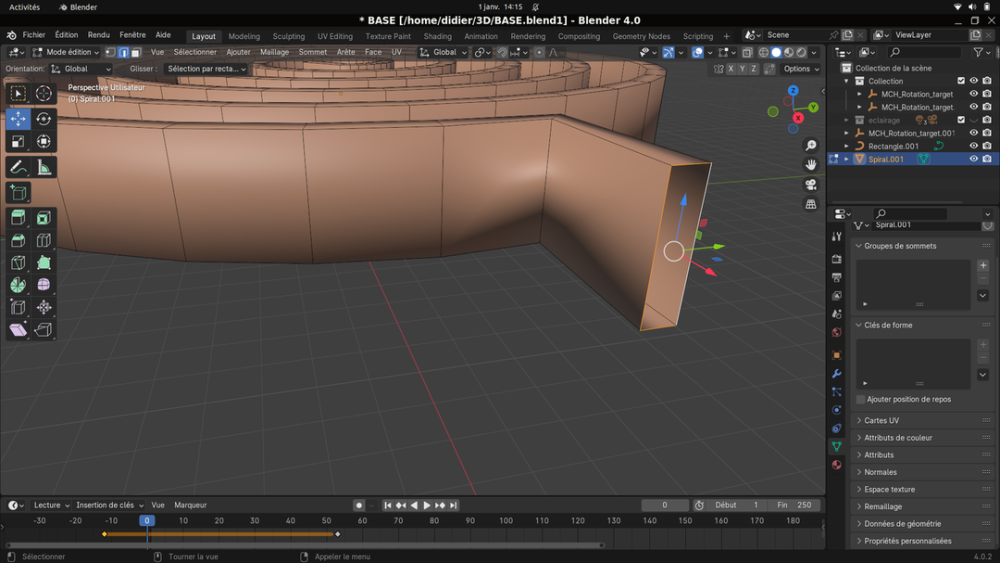

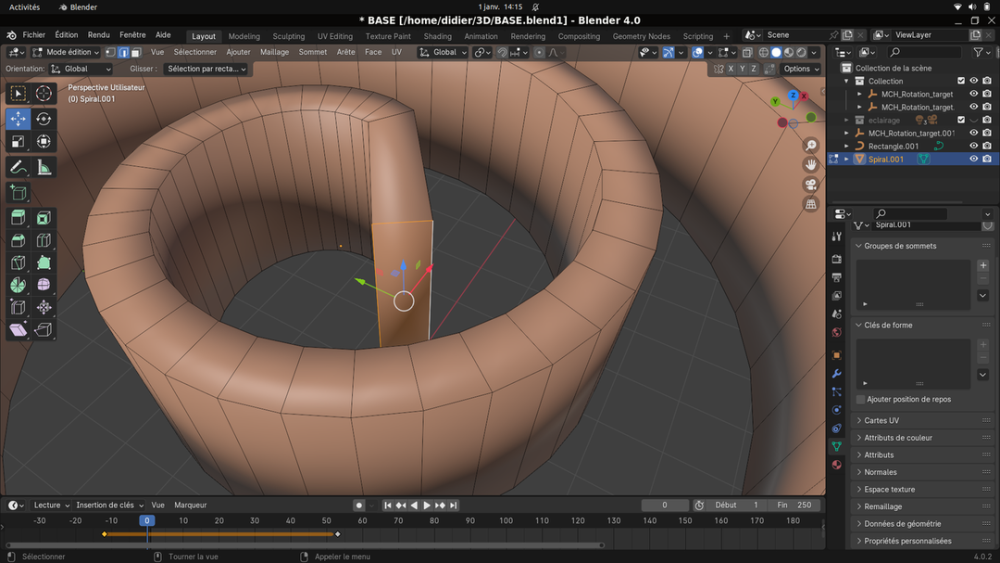

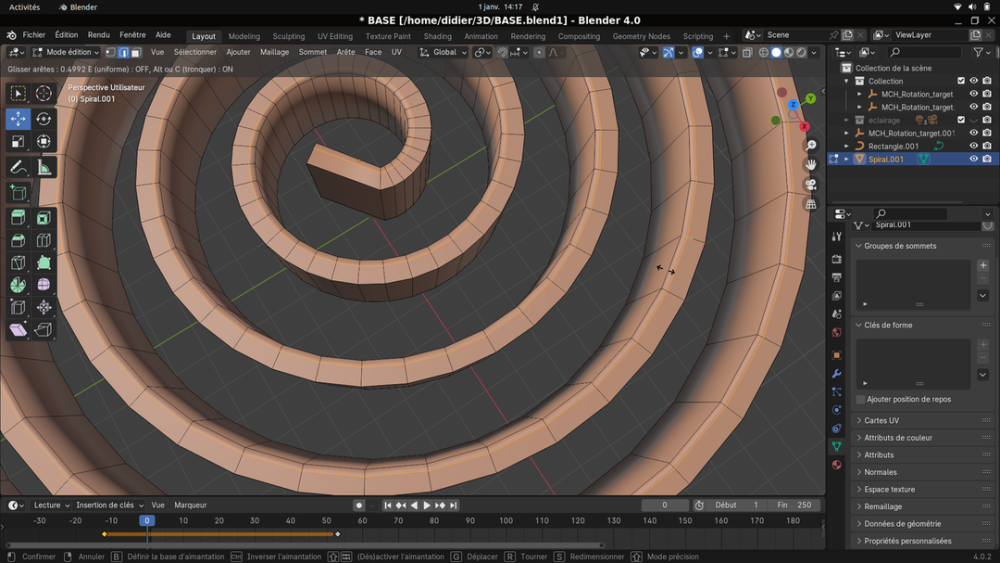

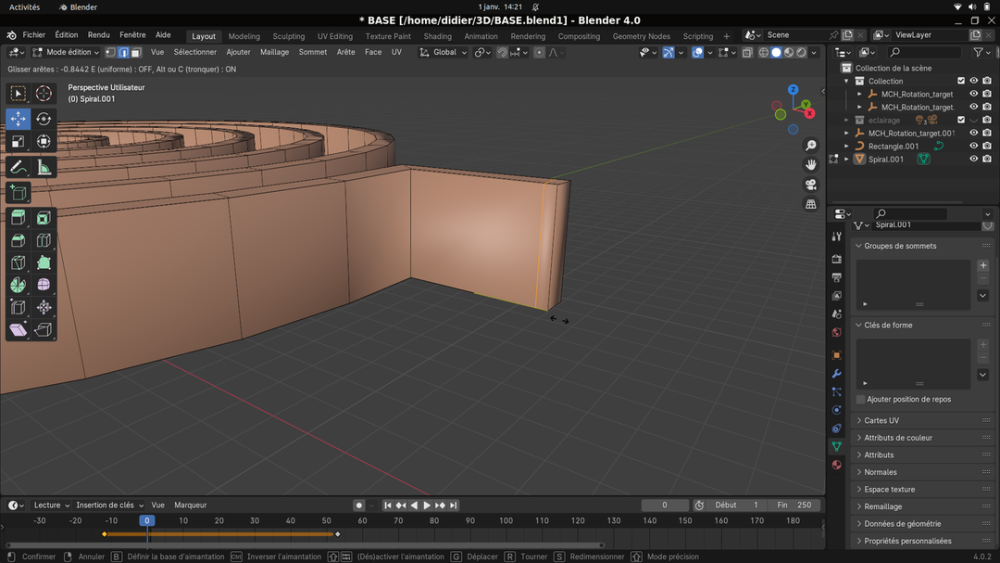

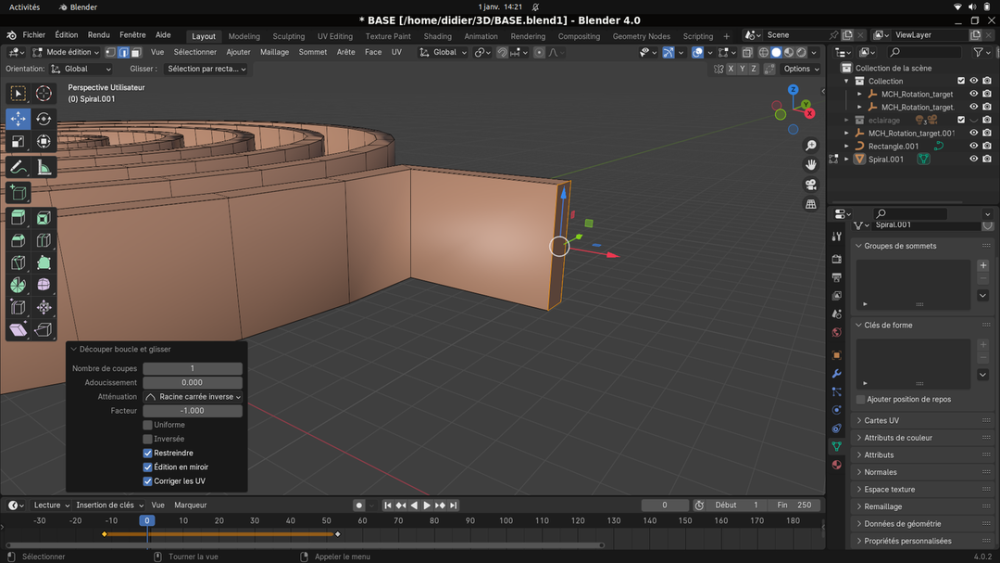

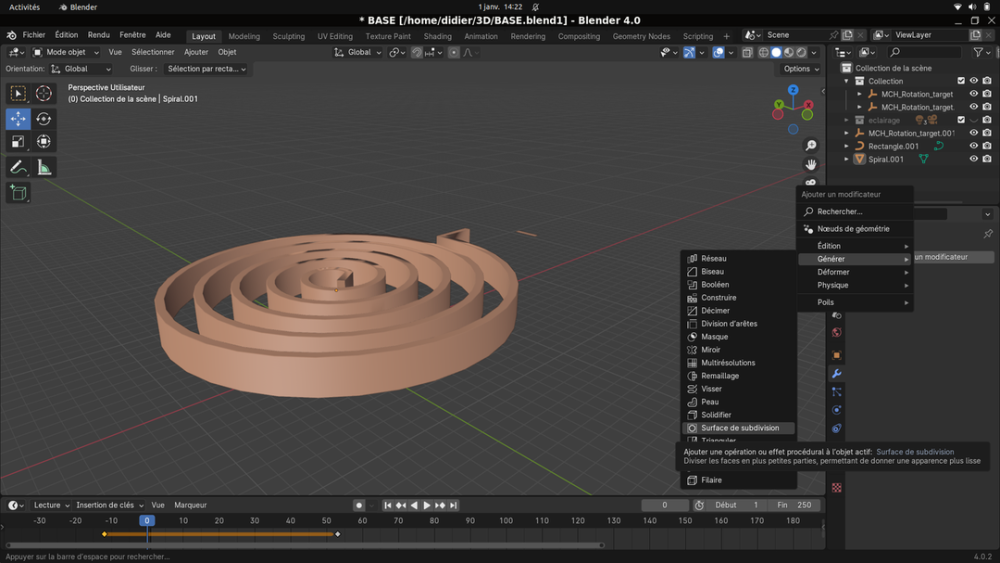

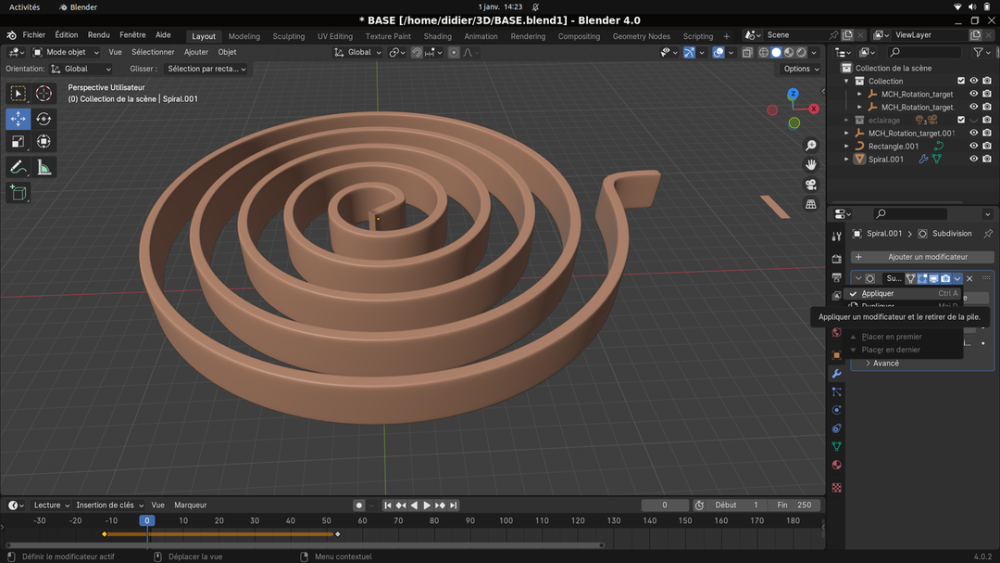

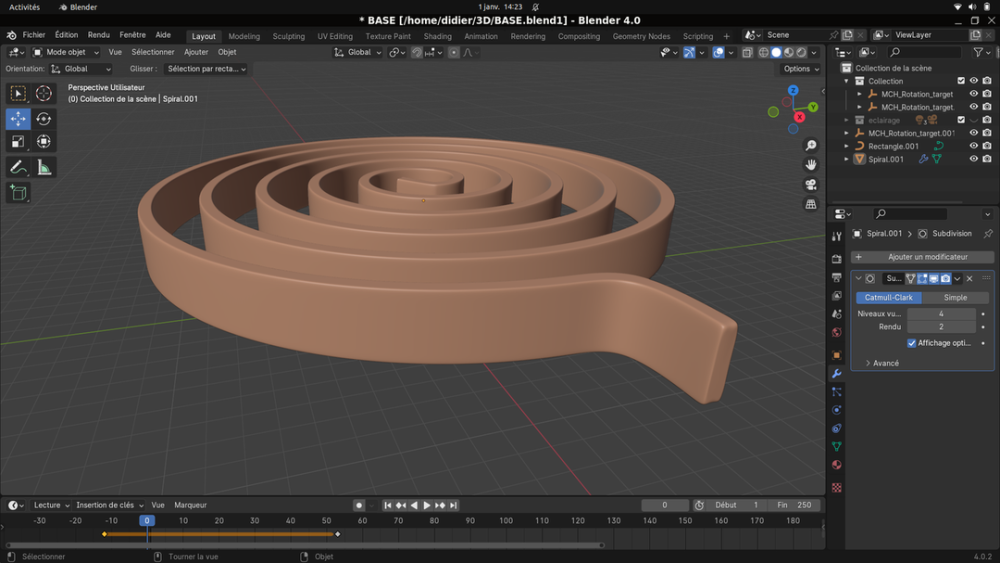

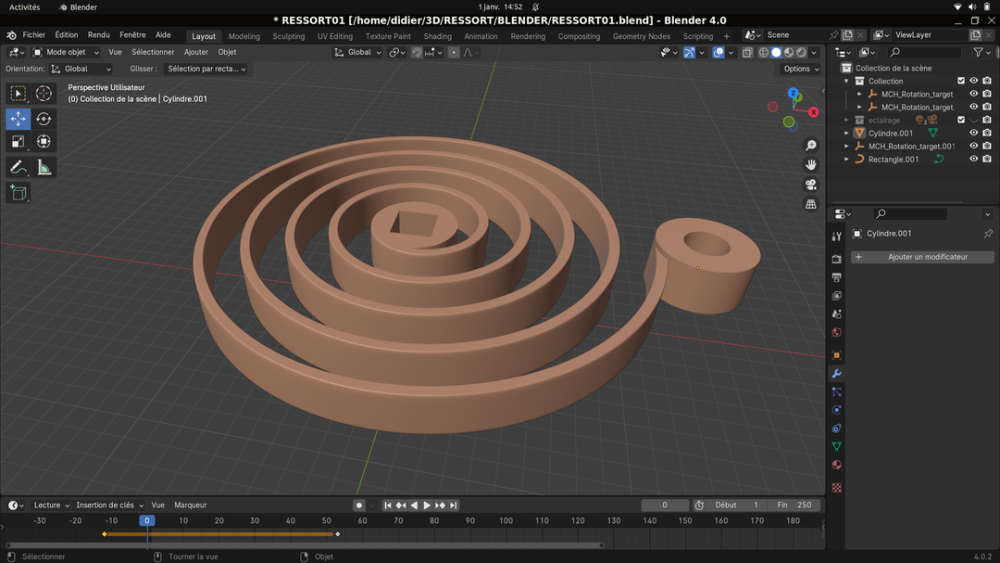

Bonjour, Aujourd'hui tuto sur la modélisation d'un ressort spiral... Pour cela au départ nous allons utiliser une courbe. Il faut avant tout ajouter deux add-ons (EDITER/PREFERENCE/ADD-ONS) : Courbe Extra Objects et YvyGen. Cela va créer de nouveaux type de courbe. Celle qui nous intéresse est courbe Spirale/Archemedian. Il faut modifier la valeur de Radius Growth pour faire une spirale. Puis les valeurs Tours (nombre de tours de la spirale) Etapes (nombre de sommets) et le rayon si nécessaire... On peut ussi extruder (touche raccourci E) les extrémités. Une fois la spirale réalisée il va falloir lui donner du volume. Pour cela on va utiliser une autre courbe, un rectangle. L'axe Y du rectangle sera la hauteur de notre ressort et l'axe X sa largeur...On fait donc un scale sur X ou/et sur Y suivant ce que l'on souhaite obtenir... Une fois cela fait on repasse en me de objet, on sélectionne la spirale, dans la fenêtre de gauche on clique sur l'onglet Données, puis sur géométrie. On sélectionne Objet, et dans la fénêtre objet (ou avec la pipette) on sélectionne le rectangle. On obtient alors ceci, si les proportions ne vous conviennent pas il est toujours possible de les modifier en faisant des scale sur le rectangle. Notez que l'on ferme pas les extrémités, ce qui est possible en cliquant sur remplir les extrémités, mais cela ne va pas générer une face en un seul morceau (mais deux triangle) ce qui sera genant pour la suite... On converti maintanant notre courbe en maillage... Maintenant en mode EDIT on ferme les deux bouts du ressort ' sélection de deux arêtes et raccourcis touche F. On passe en vue du dessus et l'on ajoue deux boucles d'arêtes (CTRL R) que l'on glisse vers chaque bord de la spirale. On fait de même pour le dessous... De même pour les 2 extrémités du ressort. En mode Objet, dans la fenêtre de droite, on sélectionne l'onglet Modificateur et on clique sur Surface de Subdivision, poue avoir un ressort bien circulaire... On modifie la valeur de vus, par exemple 4 et on applique le modificateur... On peut ensuite ajouter des cylindres aux deux bouts pour le rendre fonctionnel...2 points

-

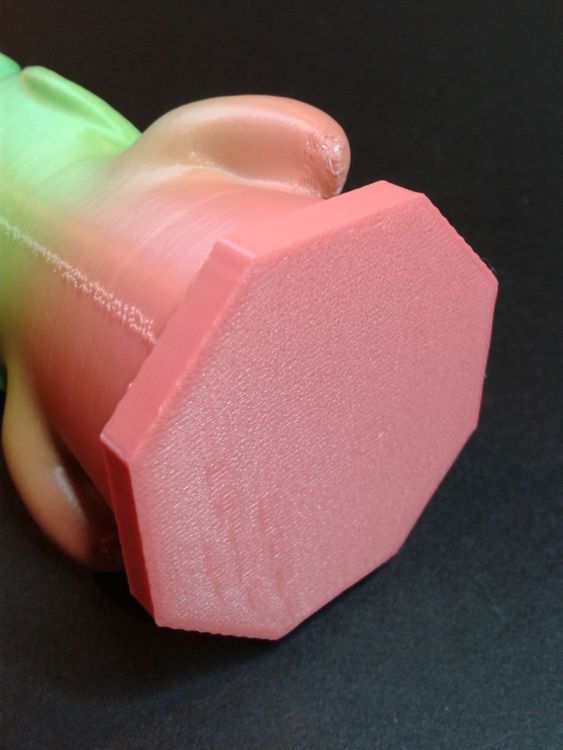

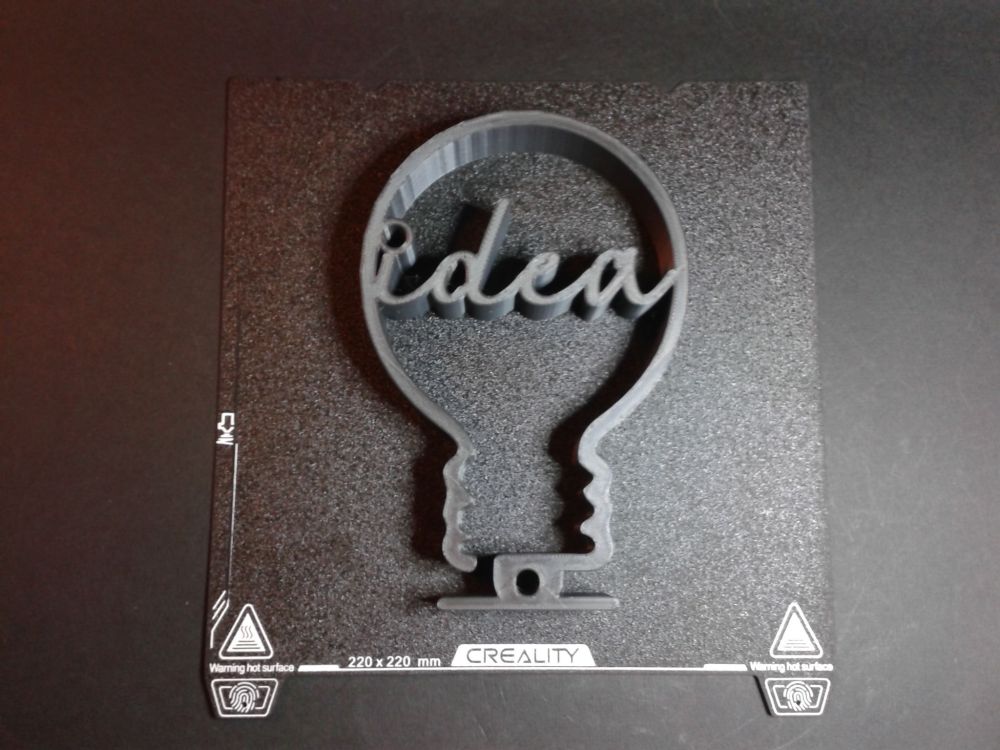

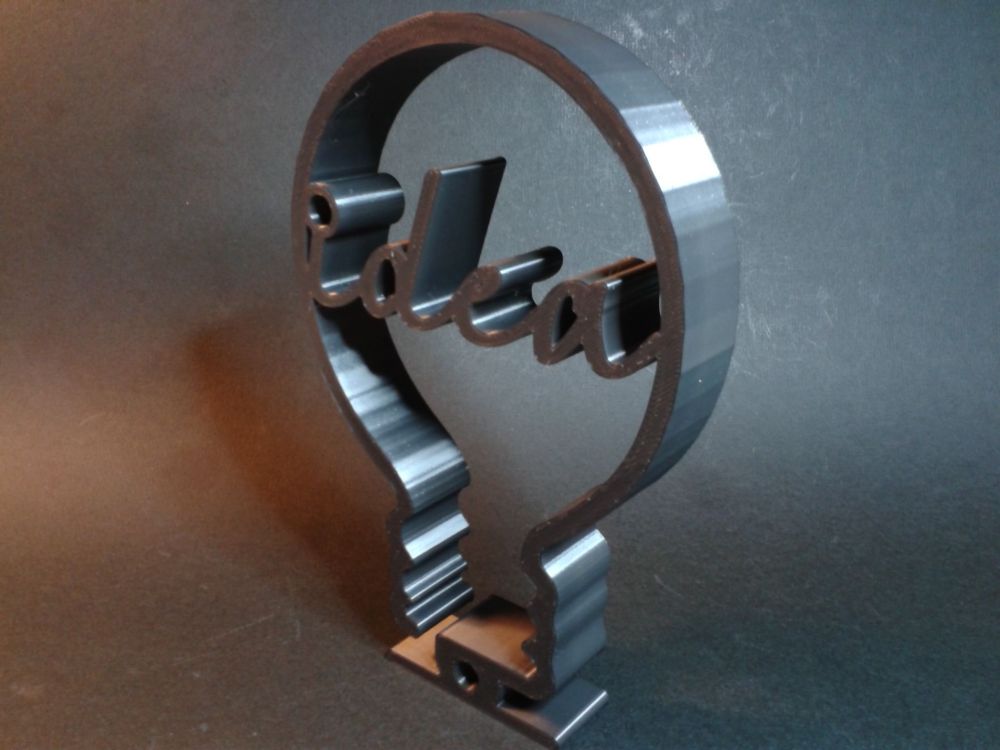

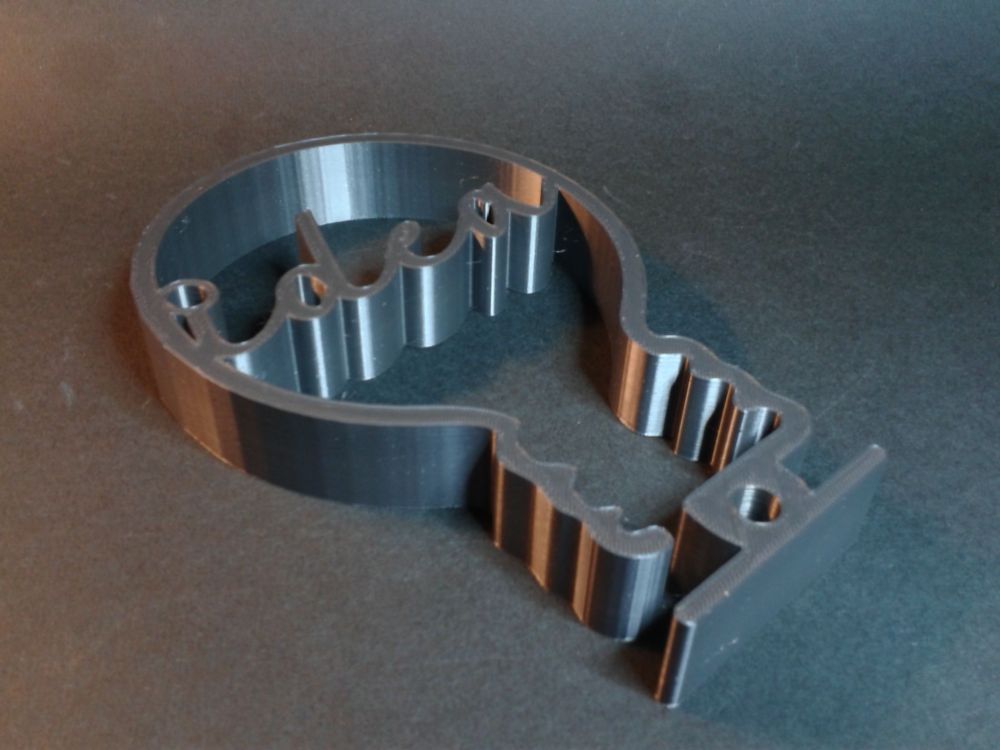

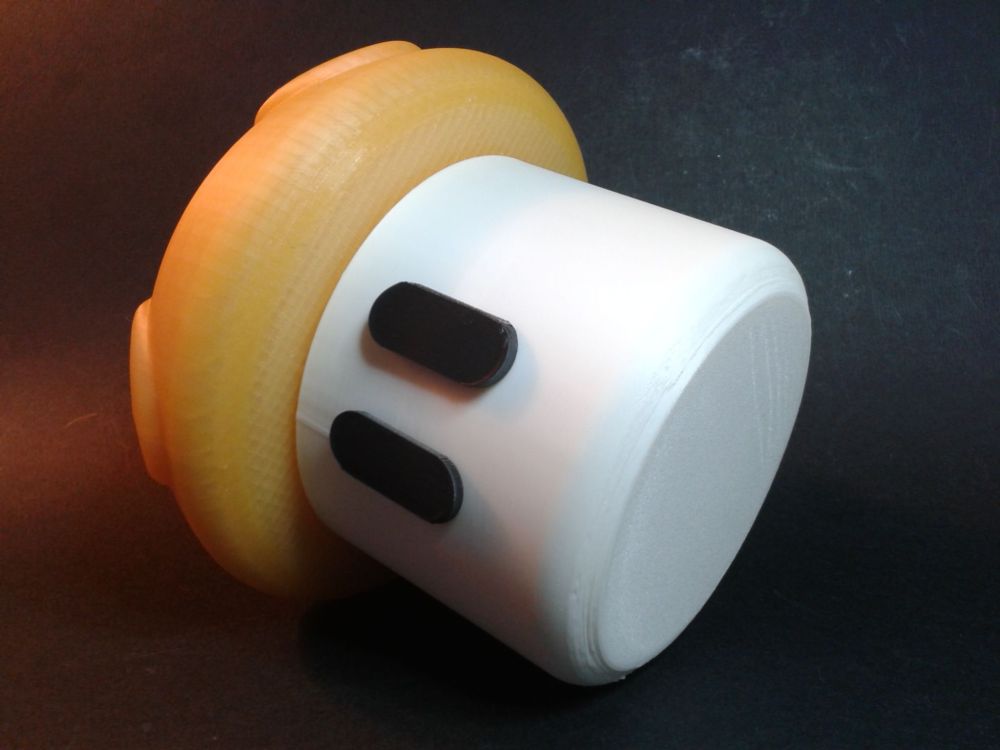

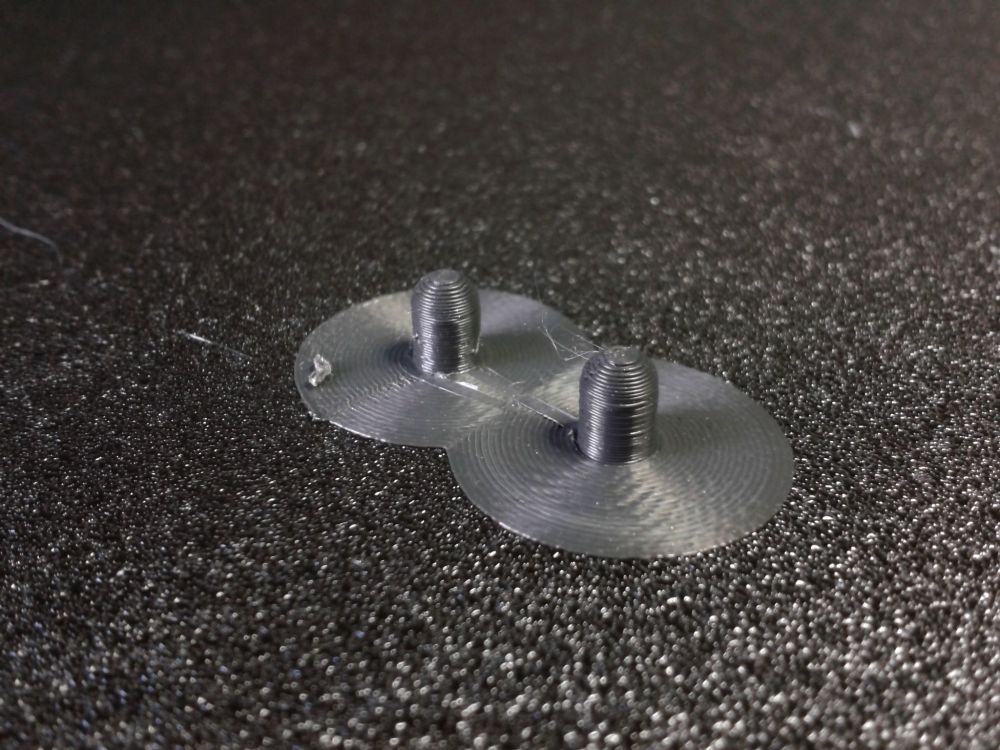

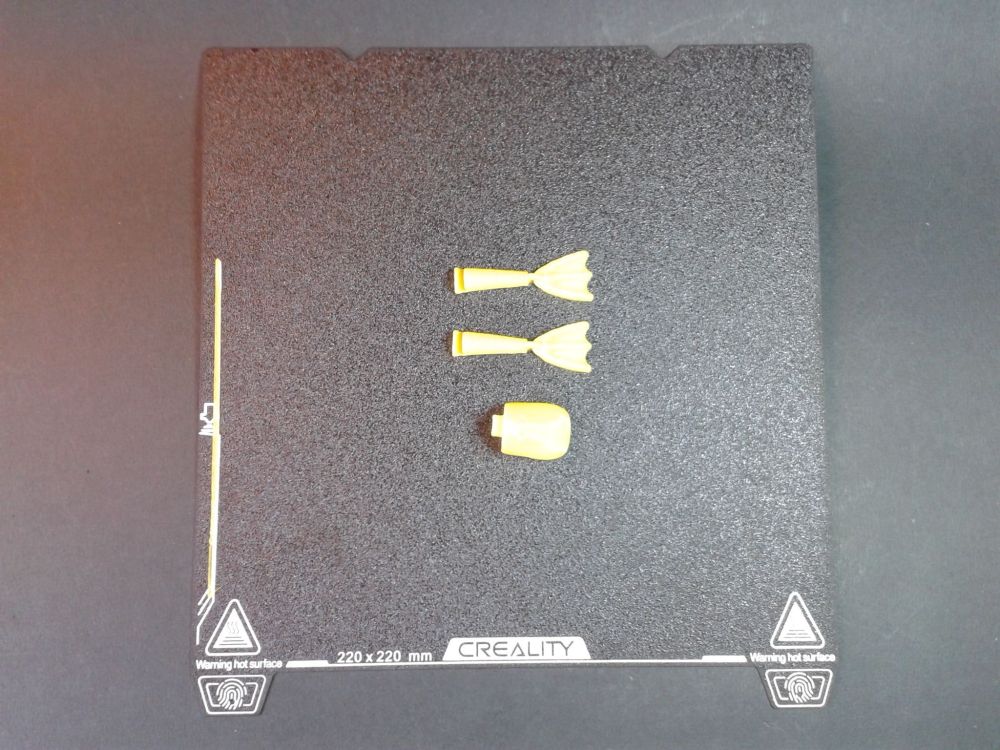

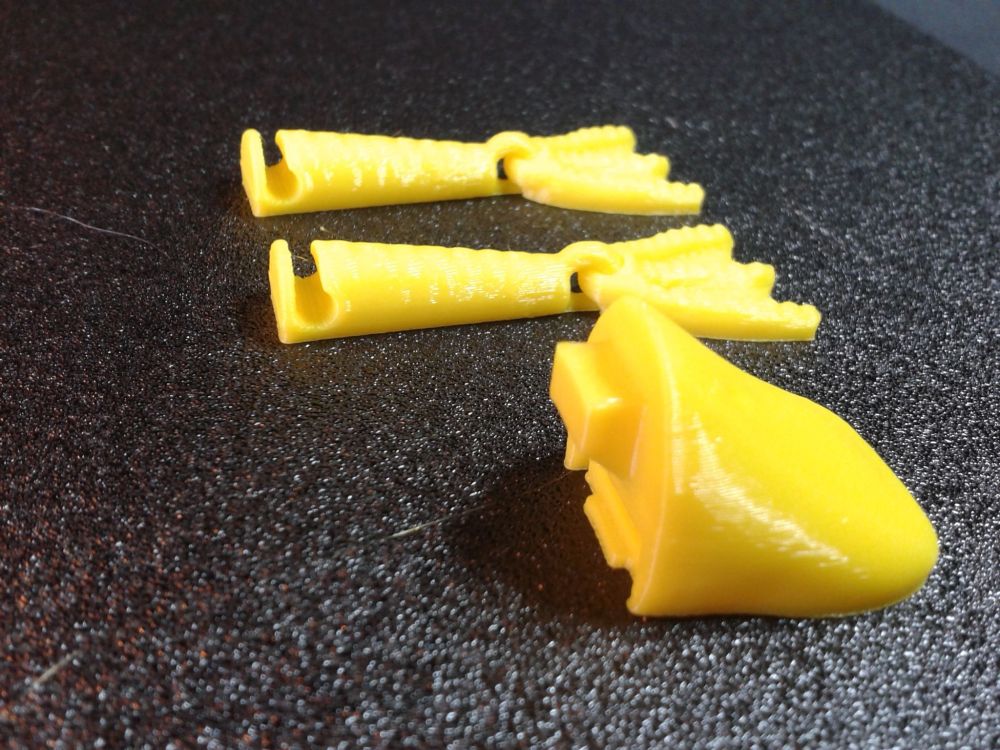

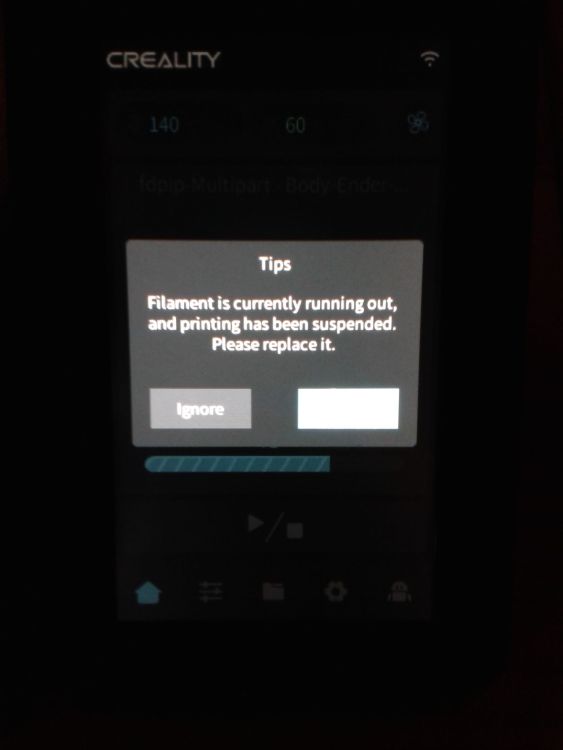

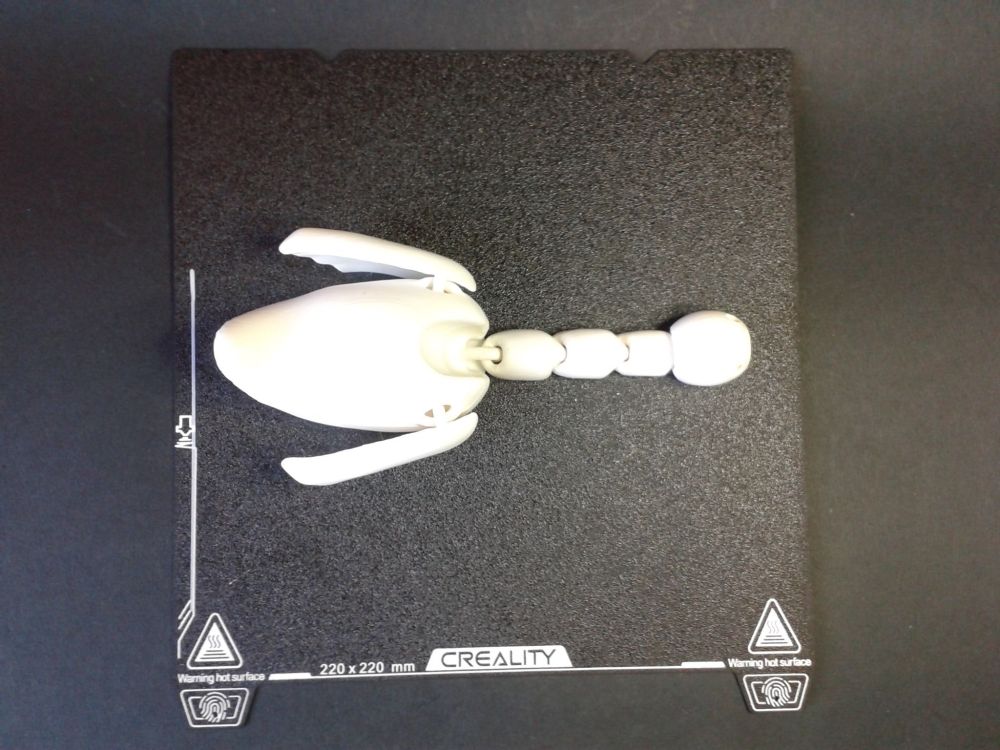

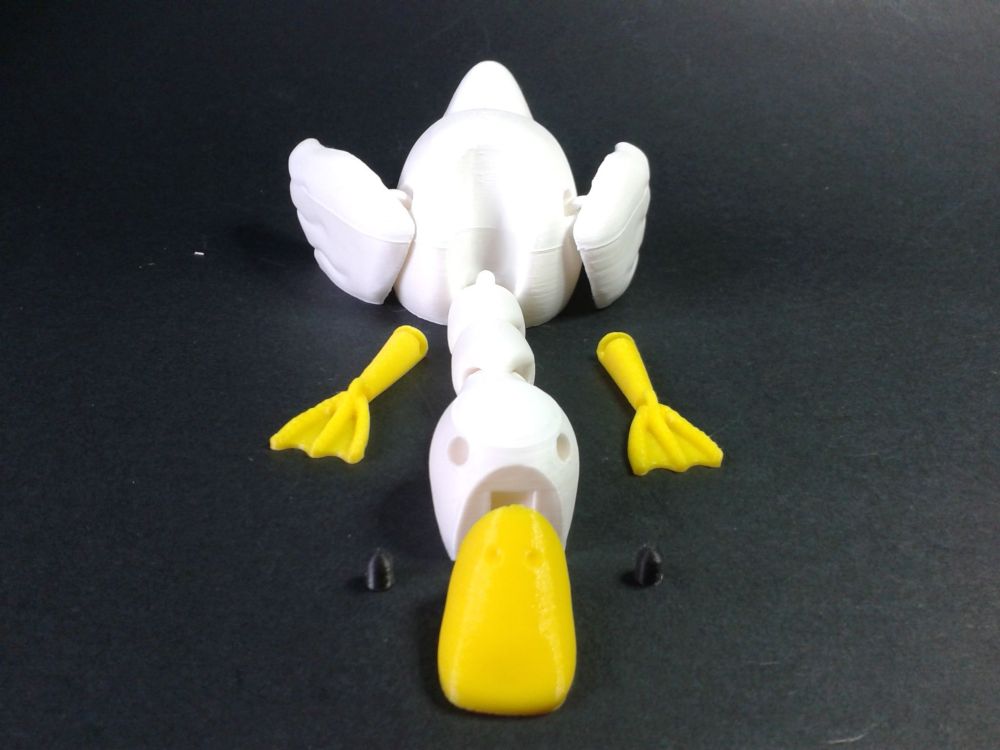

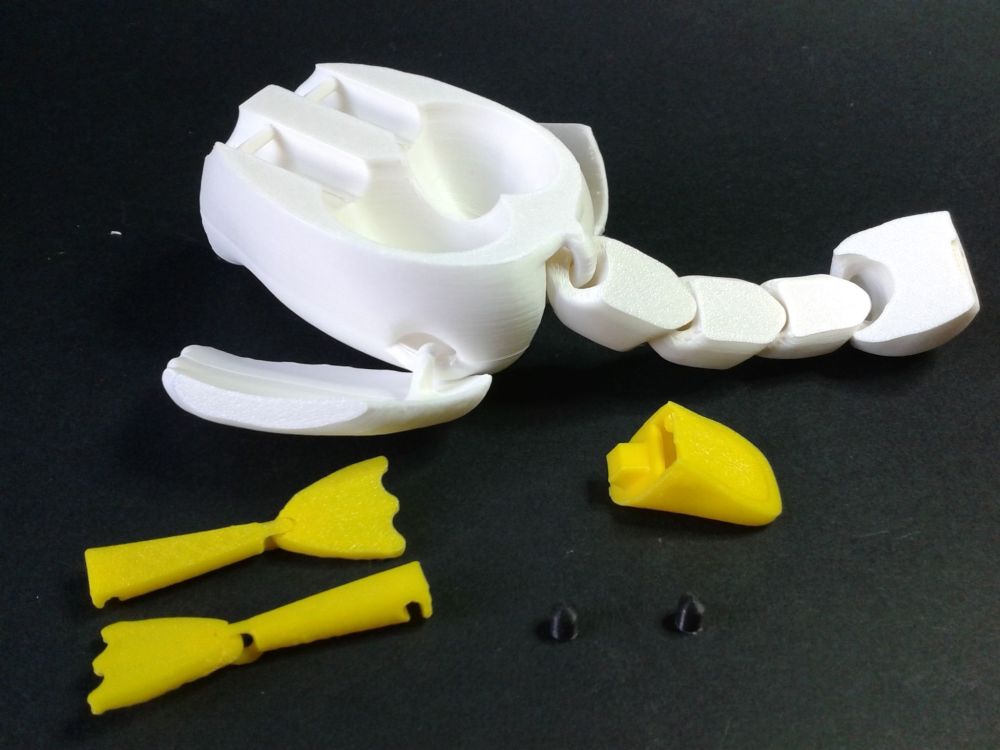

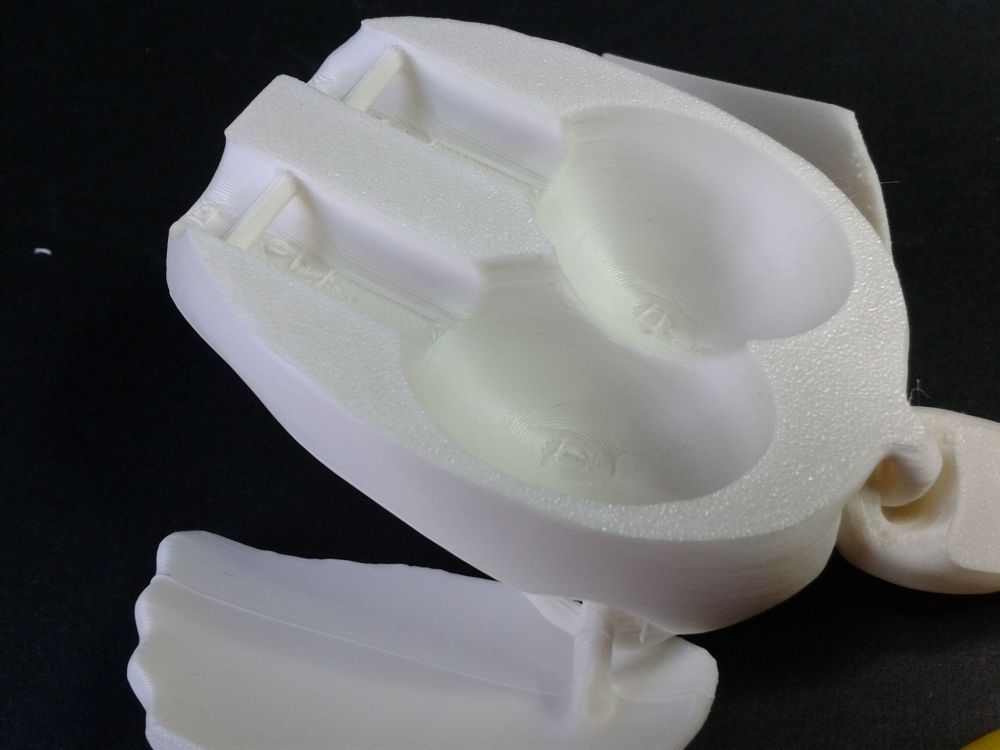

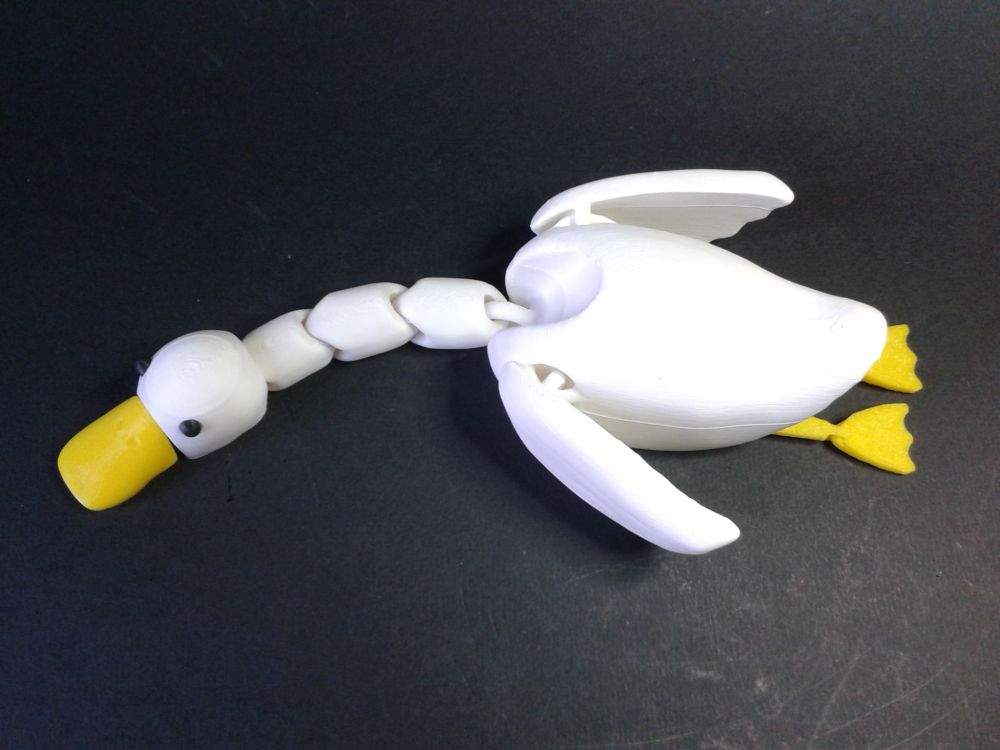

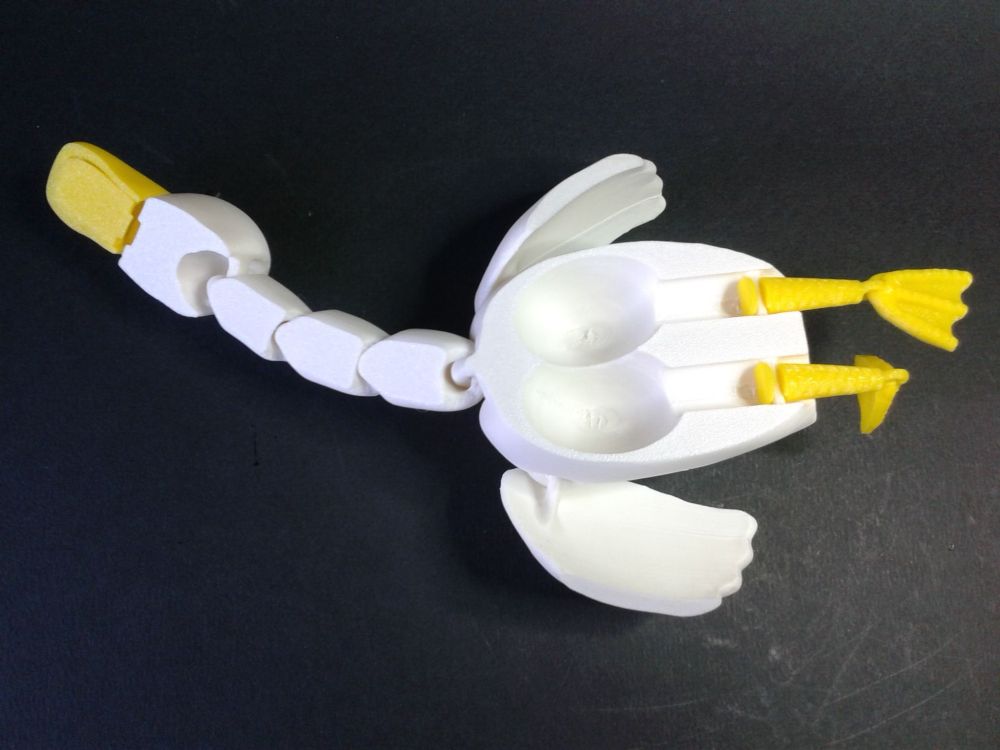

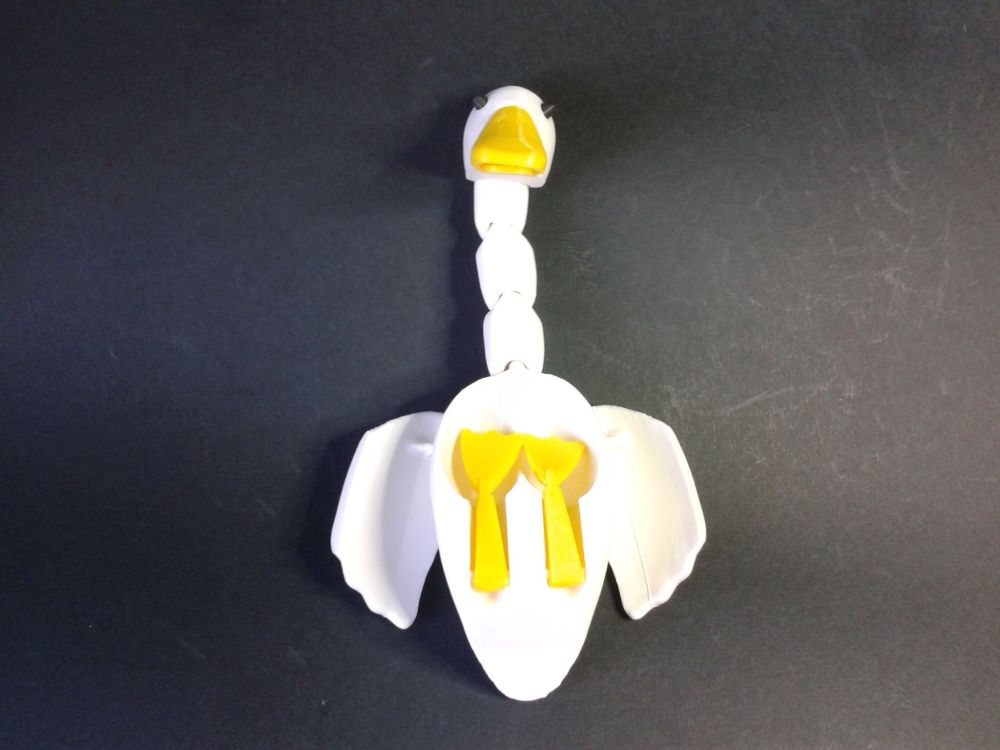

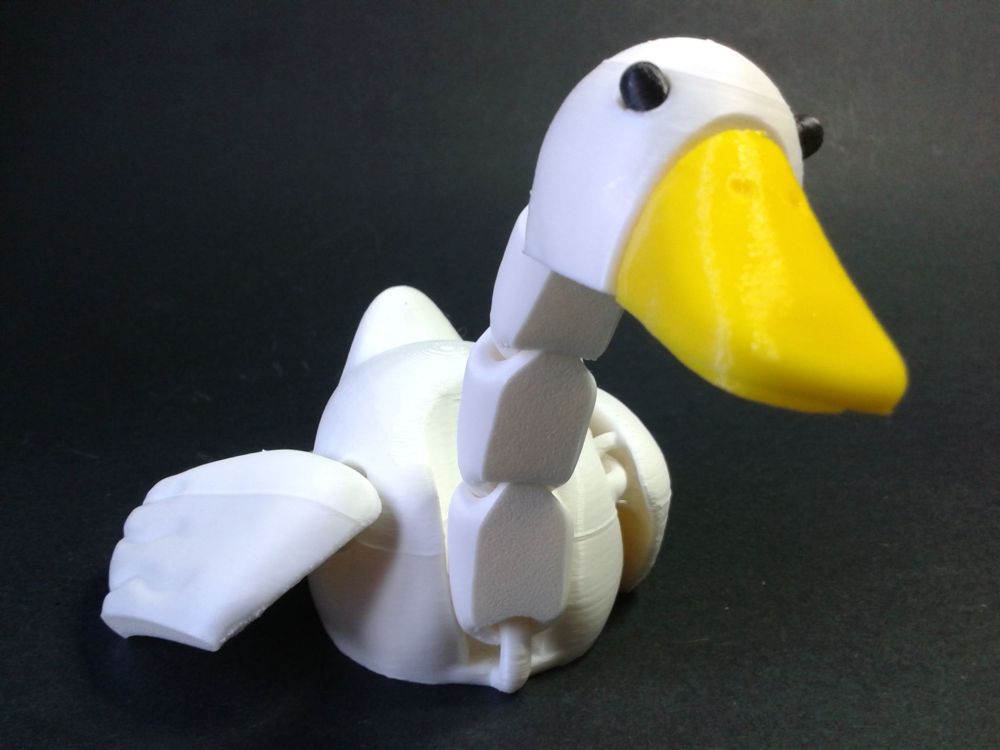

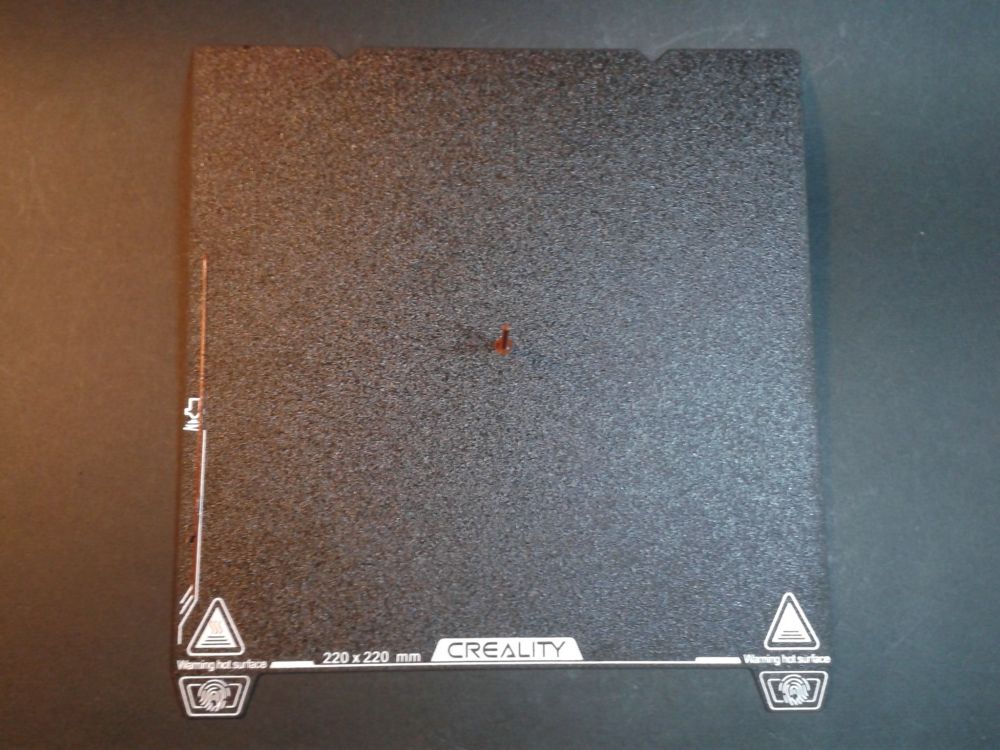

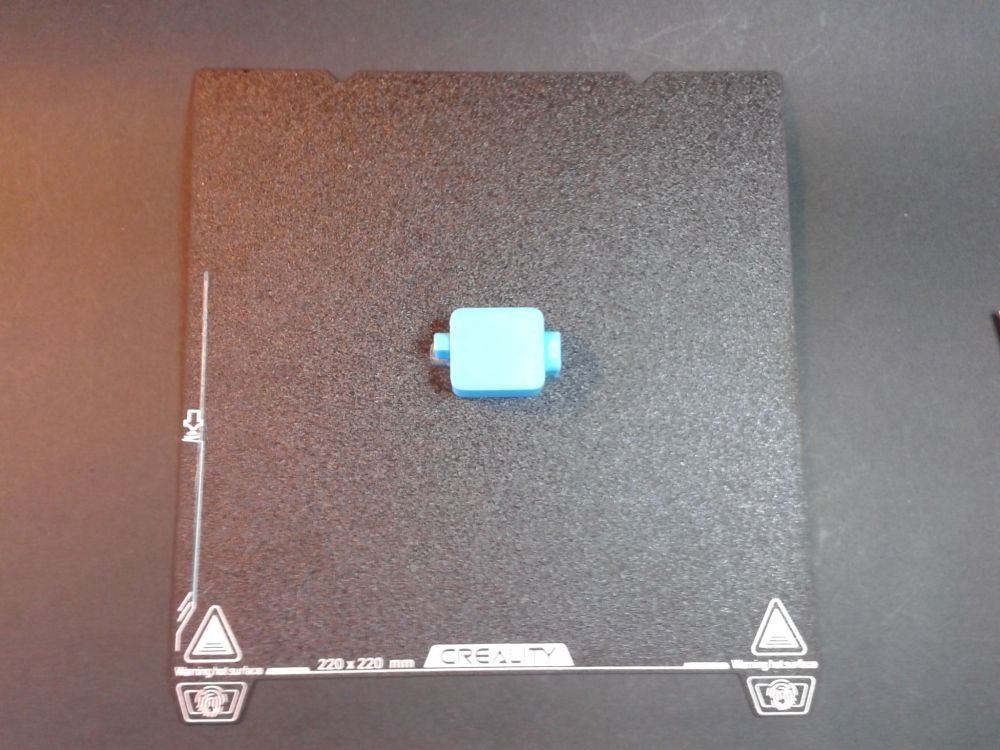

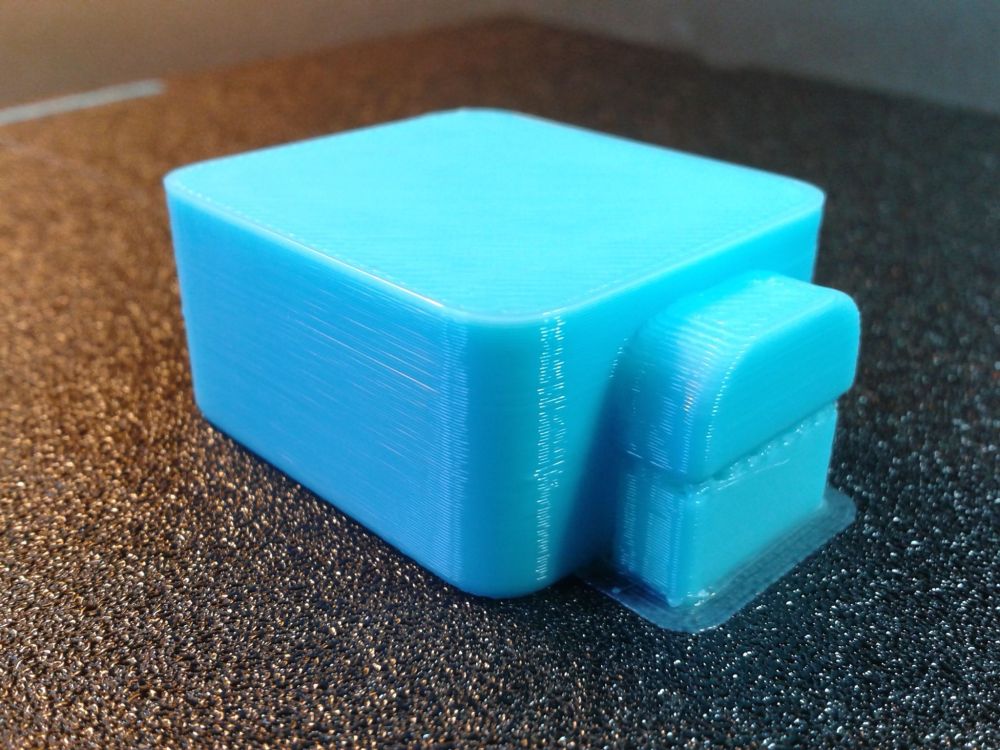

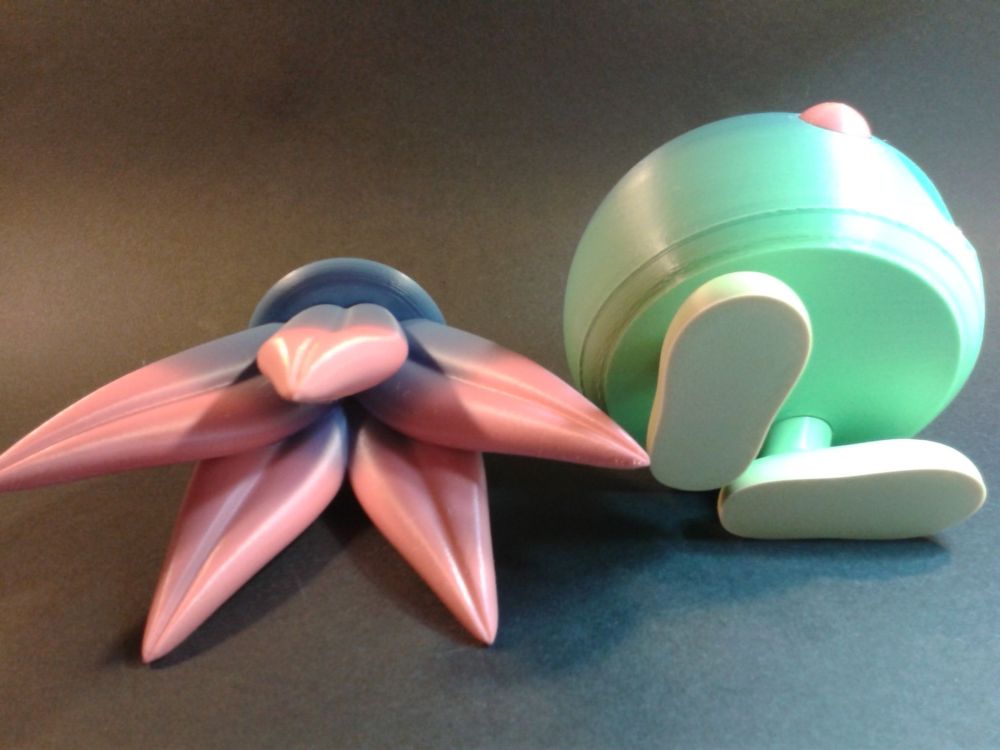

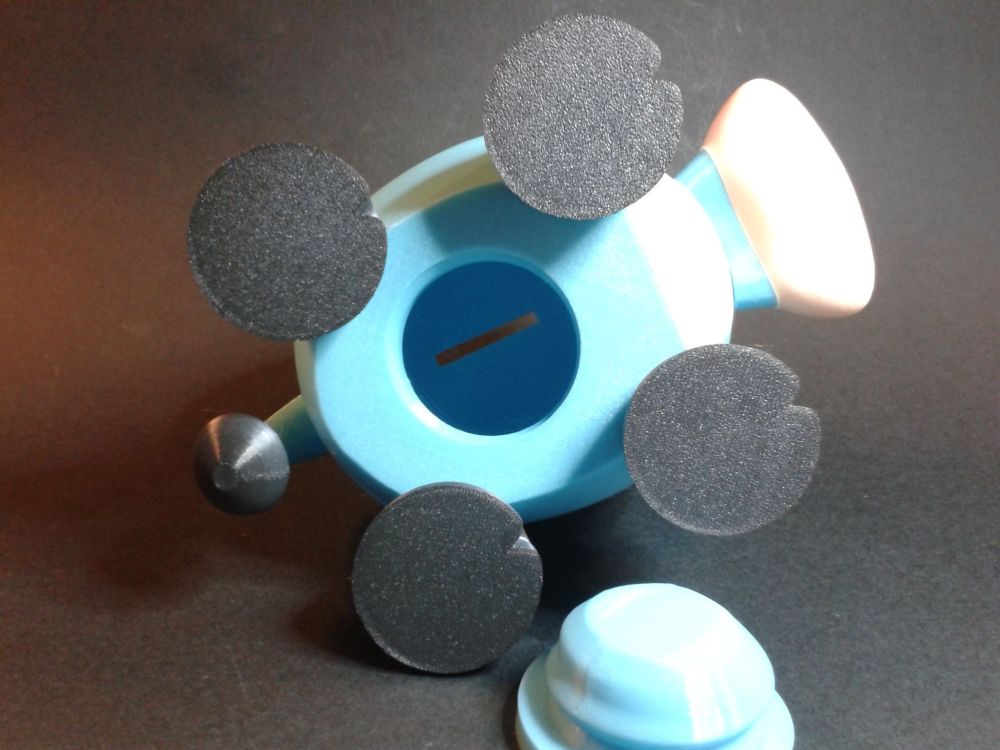

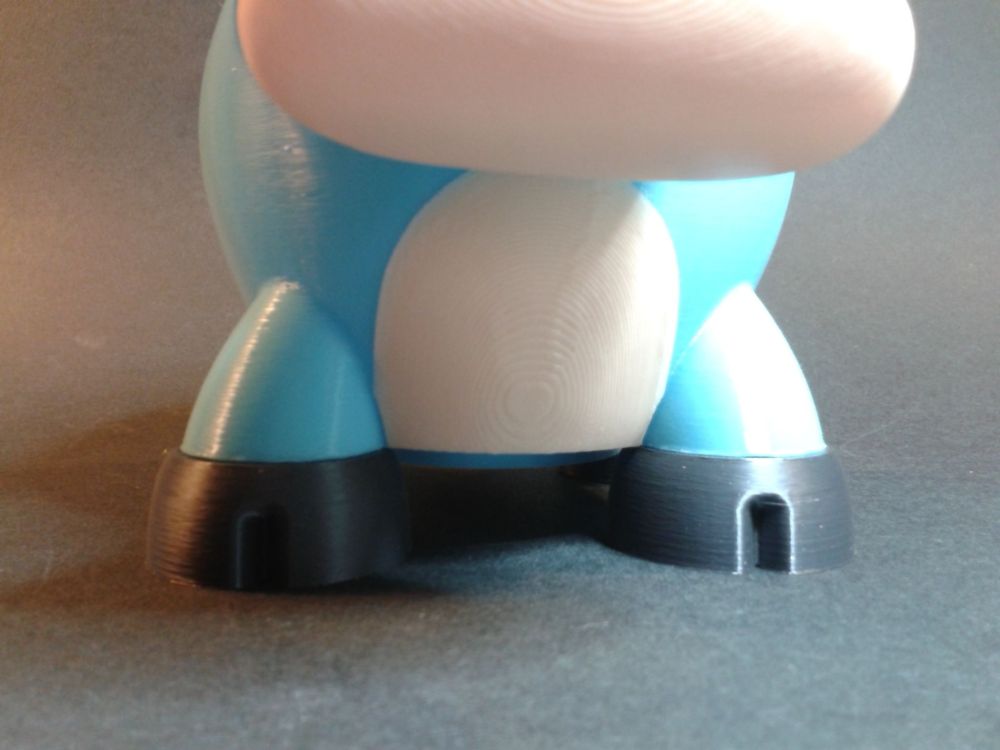

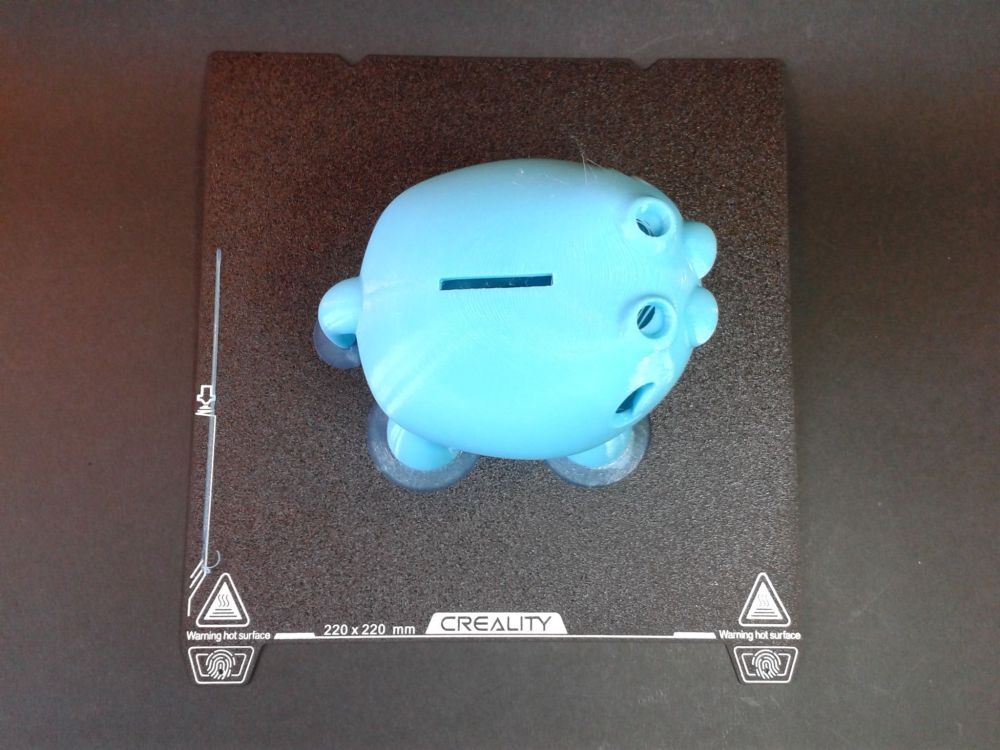

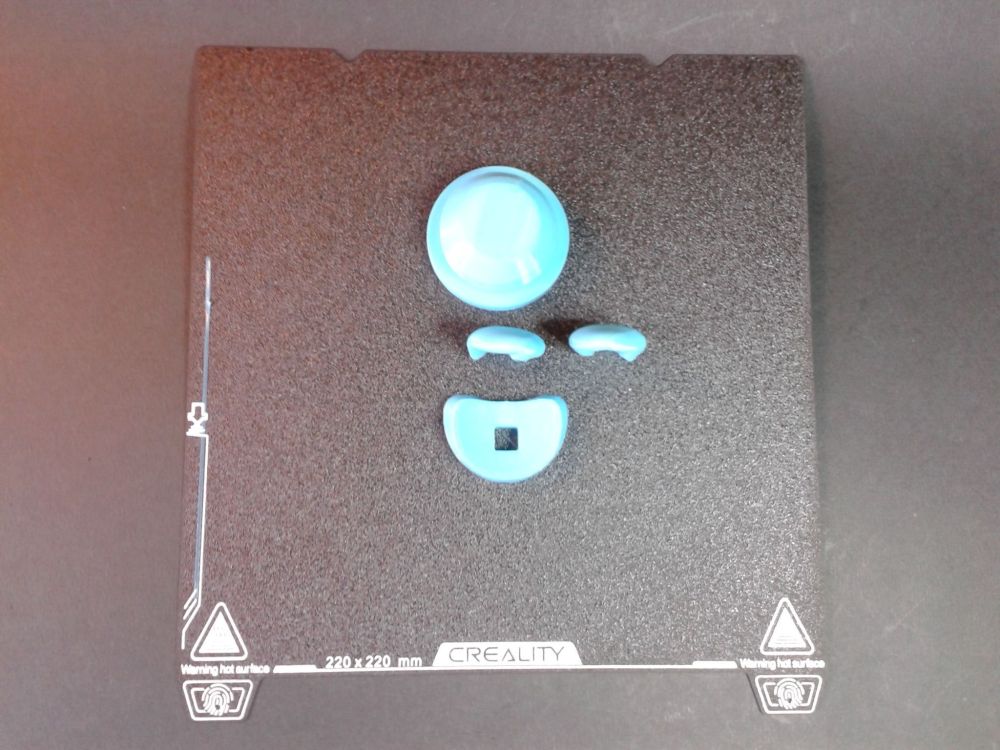

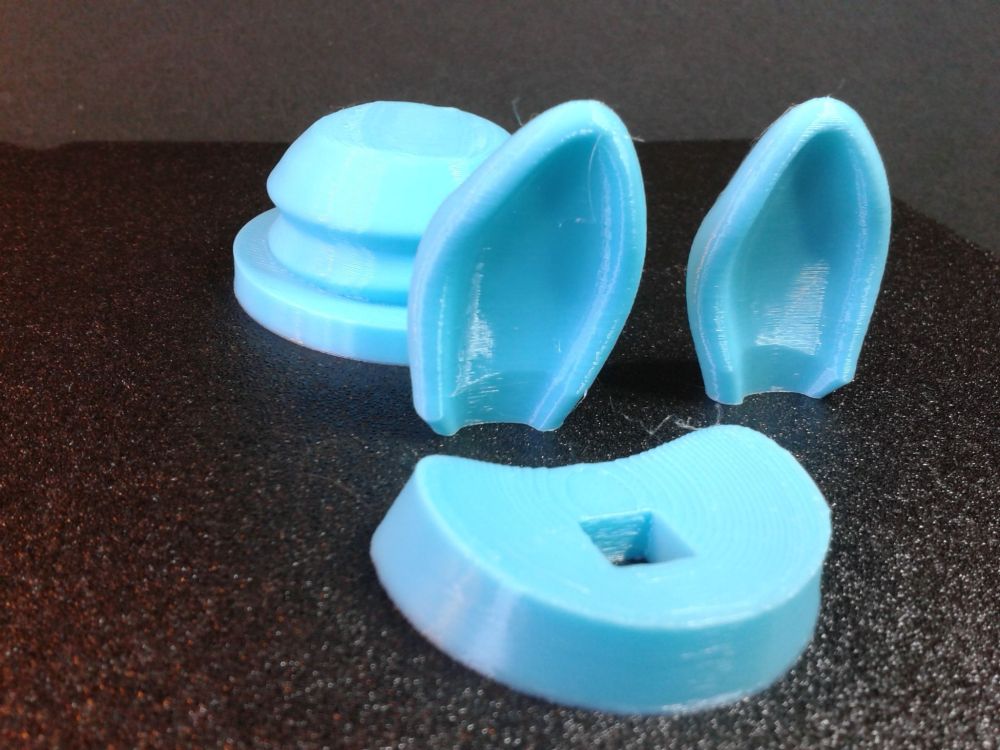

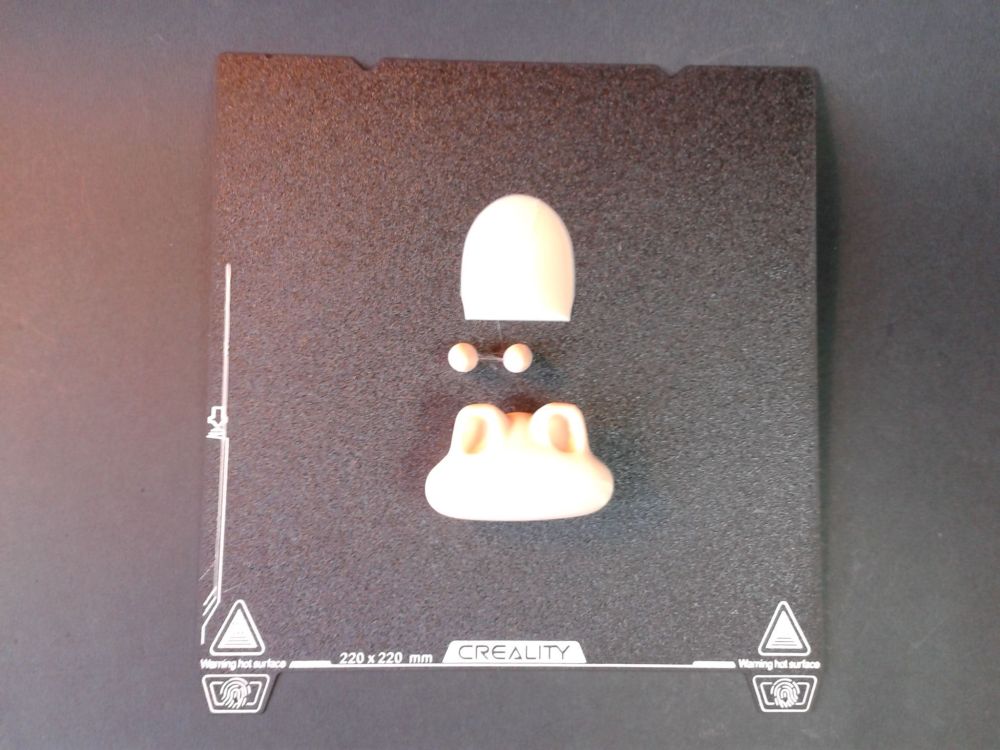

Autres impressions (Acte V) "Signature Lightbulb Idea" de "Pandoranium 3D" https://www.crealitycloud.com/model-detail/627bd1a4e8b251a13b476025 (payant ~ 2.97 USD, sauf si Premium Creality Cloud) échelle 100% mon "Make" https://www.crealitycloud.com/post-detail/6592d073e2e06ecb765f1986 Filament: PLA Recyclé ArianePlast ~ 3 h 13 m 05 s "super mushroom container" de "PressPrint" (le plus grand avec un chapeau rouge, avec un pas de vis) https://www.crealitycloud.com/model-detail/62bed70de4233e2f8d21c325 (payant ~ 0.99 USD, sauf si Premium Creality Cloud) échelle 100% mon "Make" https://www.crealitycloud.com/post-detail/6592de62e2e06ecb765f53ed Fichier: Body1 (white).stl Filament: PLA Eco Blanc ArianePlast ~ 03 h 01 m 19 s Fichier: Body2 red.stl Filament: PLA Ocre Jaune ArianePlast ~ 04 h 03 m 14 s Fichier: Body3 X2(black).stl (x2, un en miroir sur le même plateau) Filament: PLA Recyclé ArianePlast ~ 00 h 11 m 29 s "Flexi Duck Print In Place Multiparts With Gift Box" de "IK3D" https://www.crealitycloud.com/model-detail/64410bd9e6bbef1a3b1f49ee (payant ~ 2.96 USD, sauf si Premium Creality Cloud) échelle 100% mon "Make" https://www.crealitycloud.com/post-detail/6592e1ec4cef50171fe92e1c Fichier: multipart - eye.stl (deux fois, sur le même plateau avec une bordure) Filament: PLA Recyclé ArianePlast ~ 00 h 03 m 54 s File: Multipart - Orange parts fixed.stl Filament: PLA Jaune Velleman ~ 00 h 34 m 15 s File: Multipart - Body.stl Filament: PLA Eco Blanc ArianePlast, puis, sur une fin de filament, du PLA+ Blanc ArianePlast ~ 02 h 49 m 19 s ( Firmware 1.1.0.9, La reprise après détection d'une fin de filament semble reprendre au début de la couche interrompue. D'où le défaut à mi-hauteur ?) Après assemblage et collage ( Pour les ".stl" de la boite en forme de cœur, regarder sur https://www.patreon.com/posts/heart-gift-box-78347645 -> https://drive.google.com/drive/folders/12mIyN8TCwTPPHJ8ZXknmiRLANyOtKSjL ) "SQUARED SCROOGE MCDUCK" de "MECH3D PRINTING" https://www.crealitycloud.com/model-detail/64285d66619356a49c351fde (payant ~ 1.27 USD, sauf si Premium Creality Cloud) échelle 100% mon "Make" https://www.crealitycloud.com/post-detail/6592f7414cef50171fe9999b Fichier: BRK-060.stl (with a brim) Filament: PLA+ Marron 4043D ArianePlast ~ 00 h 04 m 05 s Fichier: BRK-061.stl (with supports) Filament: PLA Light Blue Velleman ~ 00 h 17 m 55 s Fichiers: BRK-063.stl (x2), BRK-064.stl, BRK-068.stl Filament: PLA Red Velleman ~ 00 h 08 m 48 s Fichiers: BRK-040.stl, BRK-048.stl, BRK-049.stl, BRK-062.stl Filament: PLA Yellow Velleman ~ 00 h 13 m 47 s Fichiers: BRK-065.stl, BRK-041.stl, BRK-042.stl (x2) (with supports) Filament: PLA+ Blanc ArianePlast ~ 00 h 48 m 18 s Fichier: BASE.stl Filament: PLA Recyclé ArianePlast ~ 00 h 09 m 59 s Fichiers: EYE.stl (x2), BRK-069.stl, BRK-067.stl Filament: PLA Recyclé ArianePlast ~ 00 h 12 m 18 s Avec le recul, je n'aurais pas dû changer l'orientation de certaines pièces avant de les découper pour économiser sur les supports d'impression. Car le changement d'orientation soit les a rendus plus fragiles (la main tenant le bâton) soit probablement réduit leurs détails du fait de la hauteur des couches. De plus, j'ai utilisé un "autobrim" sur les très petits éléments. Ce qui m'a compliqué le post-traitement et ils auraient sans doute parfaitement tenu au plateau lors de l'impression (sauf pour le bâton où une bordure ("brim") me semble indispensable) "oddish container" de "Aslan3D" https://www.crealitycloud.com/model-detail/63ec430789ec9ade89f97caa (payant ~ 1.98 USD, sauf si Premium Creality Cloud) échelle 100% mon "Make" https://www.crealitycloud.com/post-detail/659305144cef50171fe9e5df Filament: Ender-PLA+ Rainbow Creality Fichier: patas.stl ~ 00 h 45 m 00 s Fichier: oddish.stl ~ 02 h 24 m 27 s Fichier: tapa.stl ~ 00 h 17 m 27 s Fichier: hojas ~ 03 h 03 m 51 s Fichiers: ojos.stl, lengua.stl ~ 00 h 09 m 44 s Comme j'ai utilisé une bobine de filament arc-en-ciel, j'ai porté une attention particulière à l'ordre dans lequel j'ai enchaîné les différentes impressions pour garder le dégradé cohérent. (J'ai numéroté mes fichiers d'impression pour ne pas me tromper avec des préfix. p1-, p2-, ...) "TIRELIRE MEUUUH..." de @didoff https://cults3d.com/fr/modèle-3d/art/tirelire-meuuuh (payant ~6€ + TVA) échelle 100% Fichier: sabotAR.stl (x2), sabotAV (x2).stl, queue.stl Filament: PLA Recyclé ArianePlast ~ 01 h 00 m 30 s Fichiers: chev2.stl, chev1.stl (x4) Filament: PLA Recyclé ArianePlast ~ 00 h 10 m 31 s Fichiers: oeilG.stl, oeilD.stl Filament: PLA+ Blanc ArianePlast ~ 00 h 06 m 50 s Fichiers: corneG.stl, museau2.stl, ventre-corneD.stl Filament: PLA Skin Color Velleman ~ 00 h 59 m 37 s Fichiers: oreilleG.stl, bouchon.stl, museau1.stl, oreilleD.stl Filament: PLA Light Blue Velleman ~ 00 h 59 m 20 s Fichier: corps.slt Filament: PLA Light Blue Velleman ~ 04 h 44 m 22 s En première essais un beau raté au petit matin, je n'avais pas mis de bordure ("brim" ) et j'avais laissé orienté dans l'axe Y (moins de vibrations si orienté sur l'axe X). Et forcement la queue a due se décoller et gêner les déplacements du plateau ... Après avoir réorienté et tranché avec une bordure ("brim") Après ébavurage, assemblage et collage. "Tiki pierre" de @didoff (ne doit plus être disponible, car c'est un cadeau de noël, donc dispo. en durée limité) Fichier: tiki pierre.stl Filament: Ender PLA Rainbow Creality ~ 03 h 22 m 07 s2 points

-

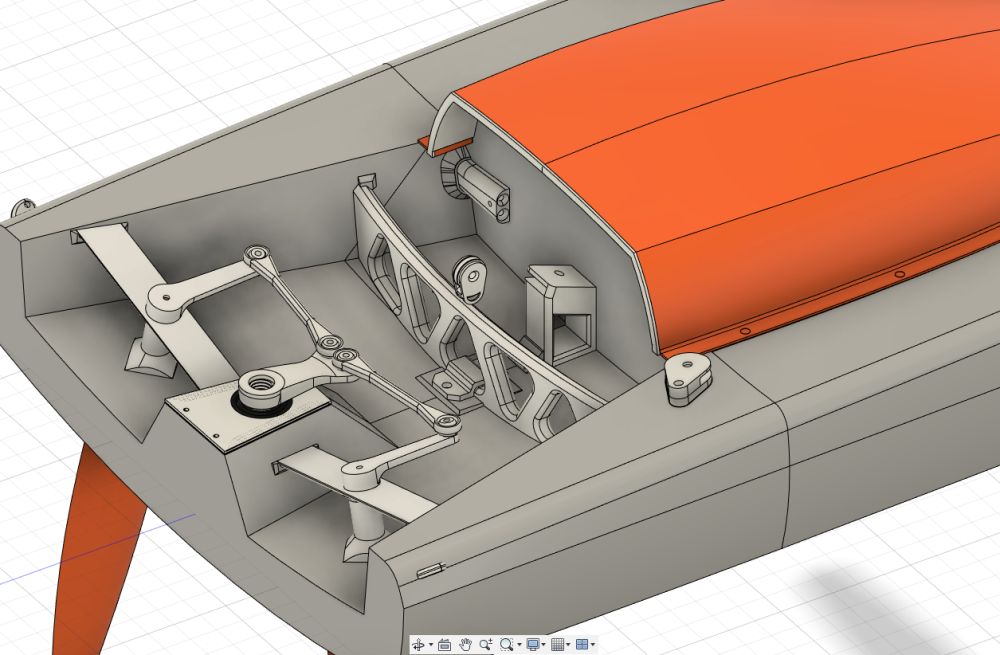

Apparemment, Bambulab a commencer à teaser une nouvelle imprimante porte drapeau pour 2024, et un concours du meilleur print de 2023 a été lancé. L'annonce des gagnants aura lieu le 5 février, potentiellement en même temps que l'introduction de la nouvelle imprimante... J'ai décidé de montrer mon Hyper Wheelie très spécial... Si vous passez par là, n'hésitez pas à liker ma publication instagram https://www.instagram.com/p/C1jszlFoGnz Merci La version finale de mon ESC tray pour Kyosho Tomahawk est faite... Il est positionné plus bas, et les cables sont raccourcis pour éviter le côté hérisson... Tout va bien place sans problèmes san le moindre problème avec le body mount ou ce qui est autour. La capa de l'ESC est sous le pilote, ainsi que le cable de batterie. Cette vue est peut être celle où la pièce est la plus facile à voir... Et juste pour confirmer, j'ai mis la carrosserie sur le chassis et tout tombe exactement comme sans l'ESC ce qui signifie que c'est maitenant parfait... La pièce sera publiée au plus tard demain sur Cults3D... Edit : c'est en ligne : https://cults3d.com/en/3d-model/game/esc-tray-for-kyosho-tomahawk-legendary-series2 points

-

Il y a plusieurs techniques pour trier qui sont souvent combinées: magnétique, densité, couleur. C'est l'affaire des spécialistes dans ce domaine qui a beaucoup progressé en quelques années. Mon expérience de ce genre de bécane date d'il y a une trentaine d'années (et oui déjà), j'ai réalisé une machine prototype (d'après les croquis du client) pour le plus gros recycleur de la région parisienne, afin récupérer le cuivre des anciens multipaires téléphonique (de mémoire, les plus gros contenaient deux paires de fil cuivre). Le but était de fabriquer des machines compactes et de les répartir sur le territoire plutôt que d'utiliser l'installation existante qui était monstrueuse et demandait de transporter tout les câbles en un seul endroit. Après plusieurs mois de tests nous n'avons pas réussi à fiabiliser le process (quand la bécane commençait à merder, il fallait plusieurs heures pour la remettre en état). Le récupérateur avait des tas de câbles d'environ dix mètres de haut ce qui représentait des millions. Dans son installation tout était broyé en très petit morceaux, il y avait un premier passage ou les plus petites particules de plastique étaient soufflées et dans le second passage c'était dans l'eau car les plastiques utilisés avaient une densité inférieure à 1.2 points

-

2 points

-

2 points

-

2 points

-

Le moteur est un 540 Brushless 13.5T, consommation environ 50A. Les câbles sont cependant probablement surdimensionnés... Quand à mes projets, je ne détaille ici que ce qui attrait à la modélisation ou à l'impression 3D. Chacune de mes constructions ou restaurations (avec ou sans impression 3D, même si cela tend à être bien plus fréquent qu'il y ai un minimum de 3D print) est détaillée en détail sur le forum rc-vintage.com, et effectivement, mes machines sont plutôt de la catégorie vieillerie, et mes plus modernes sont le plus souvent des re-release de chez Kyosho ou de chez Tamiya...2 points

-

Belle réalisation que je suis religieusement. En silence en fait @+ JC2 points

-

Merci, excellente année 2024 à tous également, et merci aussi de faire vivre le forum2 points

-

Ben non sinon tu risques d'avoir une bonne prise de bec sur le forum C'est du brossage dans le sens du poil ça ? Non ?1 point

-

J'ai fait les mises à jour ce soir et j'ai maintenant la 0.12.x J'avance doucement j'ai maintenant le X et y qui fonctionnent Une bonne blague hier rien ne fonctionnait car dans le printer.cfg j'étais resté en corexy1 point

-

Salut, Marlin utilise la numérotation logique. La concordance avec la numérotation physique se trouve dans le fichier Marlin\src\HAL\AVR\fastio\fastio_1280.h, lignes 27/28/29: * Hardware Pin : 02 03 06 07 01 05 15 16 17 18 23 24 25 26 64 63 13 12 46 45 44 43 78 77 76 75 74 73 72 71 60 59 58 57 56 55 54 53 50 * Port : E0 E1 E4 E5 G5 E3 H3 H4 H5 H6 B4 B5 B6 B7 J1 J0 H1 H0 D3 D2 D1 D0 A0 A1 A2 A3 A4 A5 A6 A7 C7 C6 C5 C4 C3 C2 C1 C0 D7 * Logical Pin : 00 01 02 03 04 05 06 07 08 09 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 * Hardware Pin : 70 52 51 42 41 40 39 38 37 36 35 22 21 20 19 97 96 95 94 93 92 91 90 89 88 87 86 85 84 83 82 * Port : G2 G1 G0 L7 L6 L5 L4 L3 L2 L1 L0 B3 B2 B1 B0 F0 F1 F2 F3 F4 F5 F6 F7 K0 K1 K2 K3 K4 K5 K6 K7 * Logical Pin : 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 * Hardware Pin : 04 08 09 10 11 14 27 28 29 30 31 32 33 34 47 48 49 61 62 65 66 67 68 69 79 80 81 98 99 100 * Port : E2 E6 E7 xx xx H2 H7 G3 G4 xx xx xx xx xx D4 D5 D6 xx xx J2 J3 J4 J5 J6 J7 xx xx xx xx xx * Logical Pin : 78 79 80 xx xx 84 85 71 70 xx xx xx xx xx 81 82 83 xx xx 72 73 75 76 77 74 xx xx xx xx xx1 point

-

1 point

-

Mise à jour de Moonraker La version originelle installée dans le système date un peu (v0.7.1-609). Comme tout logiciel, Moonraker évolue. Les dernières versions apportent des nouveautés, par exemple Spoolman (gestionnaire de bobines de filament). En fin d'année dernière (2022), un profond changement a également eu lieu. L'ensemble des fichiers auparavant éparpillés dans des dossiers à la racine du répertoire de l'utilisateur : ~/klipper_config ~/gcode_files ~/klipper_logs ~/.moonraker_database sont désormais regroupés dans un seul dossier (~/printer_data). Ce dernier contient d'autres dossiers : certs comms config database gcodes logs systemd Pour plus d'informations, voir la pull request d'Arksine à ce propos : Moonraker pull request d'Octobre 2022 L'idéal serait qu'une mise à jour la plus simple soit possible sans casser le système. C'est normalement prévu par Moonraker… A condition que le dossier Moonraker/moonraker n'ait pas été modifié (ce qui n'est pas le cas de la version MKS / QIDI Tech). Ayant l'habitude d'utiliser KIAUH pour procéder aux mises à jour des composants (Fluidd, Mainsail, KlipperScreen, OctoEverywhere), ma tentative de mise à jour de Moonraker se solde par un échec. Des fichiers ayant été modifiés, la mise à jour ne peut se faire : moonraker/components/file_manager/metadata.py moonraker/components/klippy_apis.py moonraker/components/machine.py Que faire ? N'étant plus tout jeune, le principe «ceinture et bretelles» m'est coutumier. J'avais déjà procédé à une sauvegarde complète du dossier de l'utilisateur mks. Je peux donc, toujours via KIAUH, supprimer l'installation actuelle de Moonraker. ./kiauh/kiauh.sh Choix de l'option 3 (Remove), valider, puis choix 2 pour supprimer Moonraker Une fois cette suppression réalisée, revenir au menu principal en tapant b (back) Choix de l'option 1 (Install) pour procéder à l'installation de Moonraker (option 2): L'installation prend un peu de temps, le temps de récupérer, compiler les composants nécessaires au fonctionnement de Moonraker (pip, wheel, …) Une fois finie l'installation, le service Moonraker est redémarré. Retour au menu principal de KIAUH, choix de l'option 2 (Update) pour afficher les versions des différents composants. Reste à vérifier que le système fonctionne encore. Pour cela, le mieux est de passer par l'interface Web Fluidd (http://ip-xmax3:10088). Fluidd me signale des erreurs : Klipper ne peut démarrer. C'est parfaitement normal car le dossier ~/printer_data/config ne contient pour le moment que le fichier moonraker.conf (les fichiers de configuration se trouvent toujours dans l'ancien emplacememt ~/klipper_config). Avant de poursuivre, sauvegarder le fichier moonraker.conf du dossier ~/printer_data/config dans le dossier ~/klipper_config sous un autre nom : cp ~/printer_data/config/moonraker.conf ~/klipper_config/moonraker.conf.new Deux choix s'offrent à nous : déplacer le contenu des dossiers existants vers le chemin de données ~/printer_data/{config|database|logs|gcodes} ou créer des liens symboliques dans ~/printer_data après avoir supprimé les dossiers actuels {config|database|logs|gcodes} J'opte pour le choix 2 (création de liens symboliques) : sudo systemctl stop moonraker cd ~/printer_data rm -rf config rm -rf logs rm -rf database rm -rf gcodes ln -s ~/klipper_config ~/printer_data/config ln -s ~/klipper_logs ~/printer_data/logs ln -s ~/.moonraker_database ~/printer_data/database ln -s ~/gcode_files ~/printer_data/gcodes sudo systemctl restart moonraker Au rechargement de Fluidd, un message signale que le fichier moonraker.conf n'est pas correct mais donne les indications pour le corriger. Des directives sont dépréciées et ne doivent plus être utilisées. Soit on procède manuellement en éditant le fichier moonraker.conf pour y supprimer les directives désuètes des sections [database] et [file_manager] Soit on arrête à nouveau le service moonraker pour remplacer l'ancien moonraker.conf par celui précédemment sauvegardé moonraker.conf.new sudo systemctl stop moonraker mv ~/klipper_config/moonraker.conf.new ~/klipper_config/moonraker.conf sudo systemctl start moonraker Fluidd ne signale plus d'erreur Arrivé à ce point, tout semble fonctionnel. Je tranche via Qidislicer une ou deux pièces puis les imprime: RAS J'éteins l'imprimante. … Le lendemain, à l'allumage, une surprise m'attend. L'écran m'affiche : Instant de panique, sueurs froides. Je tente tout de même une connexion ssh sur la X-Max 3 et j'ai la main. sudo systemctl status moonraker Me signale que le service est inactif… donc il n'a pas réussi à démarrer. Je tente un sudo systemctl restart moonraker et l'écran habituel s'affiche. Je cherche et tente diverses manipulations dans le fichier /etc/systemd/system/moonraker.service sans succès. Je fais donc au plus simple. J'ajoute un délai de 30s puis après tests de 10s pour qu'après allumage, le service «moonraker» redémarre et ça fonctionne à chaque allumage, plus d'écran «angoissant». Ma solution (provisoire): Ajouter au fichier /etc/rc.local la ligne suivante avant le exit 0 éditer le fichier : sudo nano /etc/rc.local ajouter la ligne suivante avant exit 0, enregistrer la modification ( CTRL+X, Y, ENTRÉE) sleep 10 && systemctl restart moonraker.service Éteindre l'imprimante, attendre 30s avant de redémarrer (le temps que le SuperCondensateur se décharge) et profiter Maintenant, ne reste plus qu'à mettre à jour Klipper pour avoir une imprimante respectant complètement les briques logicielles Open Source sur lesquelles elle est bâtie. Un dernier rappel: les manipulations décrites impliquent des modifications que le fabricant déconseille (risque de perte de la garantie). En aucun cas, si de telles modifications étaient réalisées, ni moi, ni le forum ne pourraient être tenus responsables des dommages éventuels.1 point

-

idem, c'est pas parce qu'on parle pas qu'on ne s'intéresse pas et pour l'heure, j'admire Très bon et beau travail1 point

-

Elle m'a l'air pas mal cette petite E3V3KE! Serait-il possible de rajouter la dimensions de prints? On ne s'en rend pas bien compte avec les photos. Merci encore pour le partage!1 point

-

J'avais le même problème que toi au niveau taille, car elle devait remplacer ma Prusa I3 dans mon garage. J'ai pris une 4 Pro, et franchement, c'est le jour et la nuit par rapport a ma prusa que j'avais monté... Elle fait vraiment une très bonne qualité, je l'ai même poussé à 190% en vitesse pour voir, elle a toujours aussi bien travaillé Je ne regrette pas mon choix. Voila pourquoi , je ne pouvais pas mettre plus grand, puis de toute façon, ma prusa avait un volume plus petit et en 10 ans d'impression, je n'ai eu a faire des pièces plus grande que 2 ou 3 fois. Puis en plus, il est possible de les mettre en travers pour exploiter au mieux le plateau1 point

-

Wouaw, en voyant le print nu, je me disais qu'il était dommage de ne pas pouvoir mettre de filament bois avec la 0,2… mais en voyant le résultat de ce paint… je suis surlecuté, je trouve même ça beaucoup mieux.. magnifique !1 point

-

On ne parle pas beaucoup car on est ébahi ! Beau boulot, j'aimerai pouvoir en faire autant : dans ton rapport, donne bien la liste de tous les "accessoires"...1 point

-

Je m'auto-cite : Le design me fait tellement penser aux Mendel... J'attends mon kit dans sa belle boite à pizza. (Si tu peux laisser une part de pepperoni avec plutôt que des Haribo c'est encore mieux).1 point

-

Bonjour, comme l'a écrit @hyoti la présence d'un extrudeur direct drive ne change rien à l'impression, il pousse toujours du fil , mais plus régulièrement, plus précisément surtout par contre les paramètres de rétraction sont différents. Il te faut les trouver en fonction de des filaments que tu utilises. Sur une S1 avec sa Sprite il est préconisé PLA 0.8 à 40 mm/s, PETG 0.9 à 1 à 40 mm/s et le TPU pour finir 2mm à 40 mm/s, pour ma part je suis légèrement au dessus pour le PETG et le TPU après les tests qui vont bien. Ton Benchy a l'air d'avoir du gosting, tu l'as imprimé à quelle vitesse ?1 point

-

Passé 12 heures (de tête) on ne peut plus pour éviter les débordements Encore plus beau peint ce groot !1 point

-

C’est idem sur la X1, c’est expliqué dans une doc et il est normal que cela enlève le revêtement sur le bout du plateau.1 point

-

J'ai testé mon support d'ESC imprimé sur le chassis du Tomahawk... Le cables seront raccourcis pour le montage finale... Mais ça va, et il y encore de l'espace pour poser l'ESC plus bas, ce que je vais faire, parce que le support du body mount interfère avec le cable de l'ESC.. La collision avec le cable bleu n'est pas idéale et résulte en un changement de l'angle du body mount, et donc de la position de la carrosserie... La modification est donc nécessaire et de plus simple à faire dans mon dessin du support de l'ESC. J'ai modifié, imprimé une nouvelle pièce et c'est prêt pour le montage final (qui attendra l'arrivée d'une pièce de chez Kyosho)... Je vais devoir raccourcir les cables pour prendre des photos avant de publier la pièce, le setup en hérisson n'étant pas des plus présentables...1 point

-

oups en voyant ton premier message j'ai cru que tu avais buggé1 point

-

elle fait lorsque tu es devant : largeur châssis 45 cm Longueur châssis 54 cm Dépassement à gauche de l'axe X 4.5 cm et tu dois avoir 6 cm de plus pour les câblages Dépassement à droite de l'axe X 6 cm Sinon c'est une super imprimante que je te conseille1 point

-

Salutation ! Tu as bien activé "DIRECT_PIN_CONTROL" et recompiler ton marlin pour permettre d'utiliser M42: Set Pin State ? Et pour aider activer "PINS_DEBUGGING" afin d'avoir M43: Debug Pins pour vérifier que cette PIN se trouve bien en mode "OUT"/sortie et n'est pas protégée ou utilisé pour autre chose. Après aussi bien faire attention aux PINOUT ( le fait que les numérotations de pin physique ne sont pas forcement les numéro de pin logique ... mais là je ne sais plus se qu'utilise marlin ... Enfin pour référence ( on y trouve des shema avec le numérotation des pins ) https://reprap.org/wiki/Arduino_Mega_Pololu_Shield https://reprap.org/wiki/RAMPS_1.41 point

-

Pour les nœuds dans les bobines, je dois dire que je suis verni, j'ai passer quelque bobines dernièrement qui en avaient (et c'étaient censée être les pus top au niveau qualité dans celles que j'ai), et je dois de dire que j'ai du bien fait d'installer un orbiter V2. I lest vraiment puissant car il à toujours été capable de s'en débarrasser en force alors que des fois où j'intervient j'ai du mal à les défaire à la main.... Alors que sur l'Artist-D et ses extrudeurs d'origine, il suffit d'éternuer devant la machine pour que le filament glisse dans l'extrudeur.....1 point

-

Salut, voici quelques nouvelle de mon projet! j'ai continuer d'avancer sur la modélisations, même si je n'arrive pas a y passer autant de temps que je le voudrais j'ai notamment fini de modéliser le chemin d'écoute de la GV y comprit l'accastillage extérieur j'ai aussi modélisé l'accastillage intérieur pour le chemin de drosse des foils et un tambours spécifique pour que le servo de la quille puisse aussi contrôler les foils. ensuit j'ai surtout avancer sur la quille, je l'ai pas mal modifié, sur conseille de #Corsud qui imprime le bateau en même temps que moi j'ai rendu le voile de quille démontable sans avoir besoin de retirer le mécanisme de la quille. le voile de quille s'imprimant donc sans son axe, j'ai pu le rallonger pour arriver a 30cm. et j'ai fini par faire mon moule en PLA qui ma permis de faire mes moules en plâtre pour le bulbe! j'ai donc modéliser les moules pour deux taille de bulbes, un de 800g et un de 1050g j'ai commencé par le bulbe de 800g, les vis sont la pour avoir un perçage parfaitement droit dans le moule qui me servira a mouler un perçage dans le bulbe au moment du coulage du plomb coulage du plâtre démoulage et passage au four en chaleur tournant a 80° pour faire sécher les moules plus rapidement! il s'agit ici de mon second moule, j'ai déjà réaliser un premier moule qui ma servie de crash teste, j'avais notamment oublier de prévoir les cônes de centrage ainsi que le perçage du bulbe je n'ai pas la photo du moule en PLA qui est partie a la poubelle, mais j'ai quelque photos du résultat cette technique de moulage est finalement très simple a réalisé, l'impression 3D ma permis de réaliser très rapidement les moule avec une très bonne précision au niveau du poids attendu, le premier bulbe était donner pour 755g d'après le logiciel et est sortie a 727g, je pense que le manque de poids doit être du au logiciel qui me donne la densité du plomb 100% pur alors que le mien ne l'était peu être pas complètement. le gros avantage aussi de l'impression, c'est de pouvoir sortir facilement un bulbe avec une forme complexe parfaitement symétrique facilement, il serai simple de sortir un bulbe avec des ailettes latéral avec cette technique1 point

-

Je pense que rien ne serait crédible à tes yeux alors... Chaque son parti pris et vive la méthode Coué. Mais laisse voir une bobine de PLA dehors (surtout dans le Finistère, ça devrait bien se passer) et tu verras qu'il sera humide même à cœur... Ce n'est pas technique, mais c'est observable et reproductible. Après, pour la sécher, tu vas pouvoir en mettre des sachets rubson (séchés au four)...1 point

-

Nouvelles de la journée : J'ai commencé par imprimer le renard avec la P1P dans les mêmes paramètres (outre la vitesse) que la Kobra, bah étrangement, le résultat est assez proche, donc la qualité de la kobra n'est pas si mauvaise que ça (ou alors la P1P imprime mal) (P1P à droite, rapide à gauche, kobra lent milieu) J'ai ensuite envoyé le vase, bon décidemment le leveling automatique n'est pas fiable du tout, c'est parfois bon, parfois degueu la première couche selon l'endroit... Le vase partait bien, mais à cause d'un noeud sur la bobine (chose qui arrive à chaque fois que le truc monte et descend vu la distance et le placement du truc) la tête à imprimé à vide pendant un moment, on relance demain en priant pour qu'il n'y ai pas un noeud à nouveau1 point

-

Bonsoir, Si ton filament est stocké dans un endroit pas trop humide et bien rangé dans un sac étanche avec des sachets absorbeurs, ce n'est pas indispensable. J'ai des bobines de PLA qui ont au moins 5 ans et qui s'impriment sans problème. Je viens juste d'acheter le Sunlu S2 pour tester sur une bobine de nylon que je n'arrive pas à imprimer. A+++1 point

-

Avec nos bambu il suffit de bien indiquer au slicer que l'on a changé de buse, les paramètres d'usine sont déjà très bien. La buse en 0,2 n'est pas contre pas adapté a tout les filaments, exit les matériaux CF, bois etc... Par contre chez bambu, je te conseille de prendre le hotend complet en 0,2mm, c'est bien plus simple pour passer d'une 0,2 a une 0,4 entre les impressions1 point

-

Bravo pour les 10 ans! .... déjà ! Bon, les réseaux sociaux c'est pas mon truc ... Je souhaite bonne chance à tous les participants ... Un grand bravo et Merci aux administrateurs et aux animateurs du forum et du site ...1 point

-

Je m'attaque à ça demain, ça fait un sacré boucan cette machine au point que je ne peux pas dormir si elle tourne (et c'est pas dans la même pièce), je voulais déjà éviter les pertes en cas de soucis Voilà la tentative d'aujourd'hui qui a quand même pris plus de 6 heures, et qui m'a permis d'économiser le chauffage car la température de la pièce à 18 (pas chauffée) était à 22 à la fin du print1 point

-

Salut Super projet. Moi qui avait l'intention de me lancer dans l'impression d'un IMOCA, j'ai trouvé un passionné en lisant to ^post. Super boulot de numerisation. Pur info, si tu as besoin d'imprimer une piece plus grande, je rentre ma 3eme imprimante volumic SH65 au taf. a+1 point

-

1 point

-

1 point

-

Voici le test du Multi Couleur, avec la V400 a sa vitesse max par défaut Paramètre: 220°, Bed 60°, 400mm/s, M600 au bon layer Filament utilisé, PLA Amazon Basic (Que je mettais promis de ne plus utilisé , trop de variation de densité mais aussi trop de nœud dans les bobine ) pour le Rouge et le Jaune, puis le iBoost Noir et Blanc en PLA+1 point

-

Bonjour à tous, je débute depuis peu avec ma flsun v400. je vous partage quelques prints réalisés. La plupart ont été slicés avec S3D v5.0.2. PLA Daily Fil - Mat - hauteur de couche Adaptative de 0,15um a 0,05um - Temp : 197 / 55. Bonne journée à tous. Vitesse d'impression : 150 mm/s paroi extérieur // 280mm/s Paroi intérieur // 350 mm/s remplissage // 400 mm/s déplacement1 point

-

1 point

-

Déjà vu sur mon fil mais pour participer; une impression de 10h50, sans aucun support : https://www.prusaprinters.org/fr/prints/56081-deserts-kiss-diorama-dice-tower Couches en 0.25, 3 périmètres au lieu de 2, 3 couches solides haut et bas au lieu de 4 avec 0.75mm d’épaisseur de coque mini (haut et bas), remplissage 15% en cubique adaptatif, ce qui m’a permis de limiter le temps perdu en remplissage solide (2h07m au lieu de 5h58, avec ajout de temps de périmètre 1h22 à 2h43, on gagne largement à faire 3 périmètres) J’ai utilisé sous PrusaSlicer un modificateur de plage de hauteur pour faire le haut du crane avec une épaisseur de couche plus basse en passant de 0.25 à 0.20, 0.15 puis 0.10 pour les dernières couches, il a le crane bien lisse… Je suis sur que d'autres FLSUN printer ont des beaux print a nous montrer !1 point

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)