Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/07/2025 Dans tous les contenus

-

4 points

-

Une autre pièce faite hier... Avec des fails, de l'apprentissage et du refaire, mais mieux... Le pod moteur de ST-1 SP avait une pièce encore manquante : la pièce arrière... En planifiant ce que j'allais faire, j'ai décidé de faire le chanfrein en utilisant une poche avec un fraise à bout plat parce que je pense que c'est ce qui donnera le meilleur résultat... J'ai donc commencé par dessiner des supports... Ensuite, j'ai commencé par faire mes deux support, pour les utiliser plus tard... Ensuite, j'ai utilisé un stock d'aluminium de 10mm réduit à 8 par une poche, et un contour pour définir mon point de départ... Sur lequel j'ai engravé un logo Ensuite, l'étape suivante était de percer et fileter les deux cotés de la pièce... Spoiler : j'ai du refaire ma pièce 3 fois en ajustant la méthode deux fois pour avoir la pièce correcte à la fin. La première méthode n'était pas bonne car la pièce n'était pas fixée assez solidement... La deuxième méthode n'était pas bonne car j'ai voulu aller trop vite, en définissant mon origine à partir de l'ancre et de l'épaisseur de mon support gauche, et du coup, mes trous n'étaient pas centrés. J'ai réappliqué la même méthode de fixation pour la troisième pièce mais en setupant mon origine avec la probe manuelle. Leçon apprise : quand de la précision est nécessaire, ne pas faire d'hypothèse à partir de la position d'origine et d'un valeur ajouté quand celle-ci n'est pas issue d'un travail à la CNC... Ensuite, j'ai fixé ma pièce dans le support défini pour la dernière opération et effectué la poche de 2.5mm avec une position d'origine moins important car un offset sur le contour de la poche permettait d'éviter tout problème de précision... Et voici où on se trouve maintenant... Au final, l'usinage en CNC demande de la précision et une bonne planification. Clairement, essayer d'aller vite ne va pas aider : prendre le temps de s'assurer que la pièce est bien positionnée et que l'origine du travail est définie correctement sont les points les plus importants de chaque étape...4 points

-

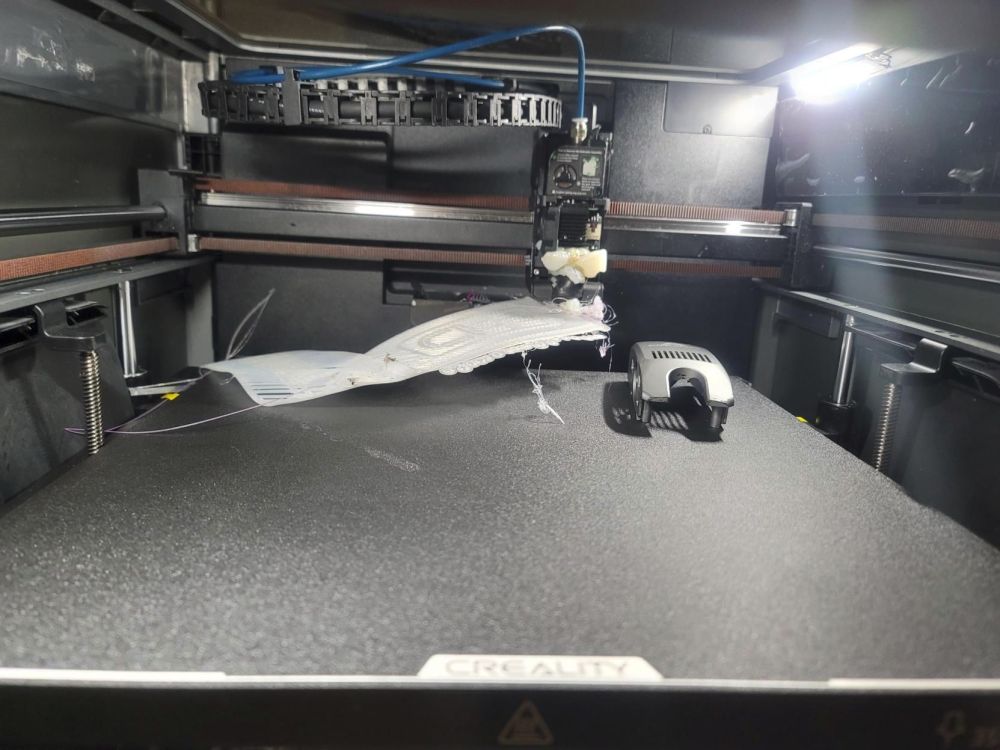

Alternative à la porte ouverte avec le pla : cryogrip glacier de chez biqu ou ancienne cool plate et lit à 35°C Il fait chaud en ce moment, ça n'aide pas, mais en cool plate, ça fonctionne3 points

-

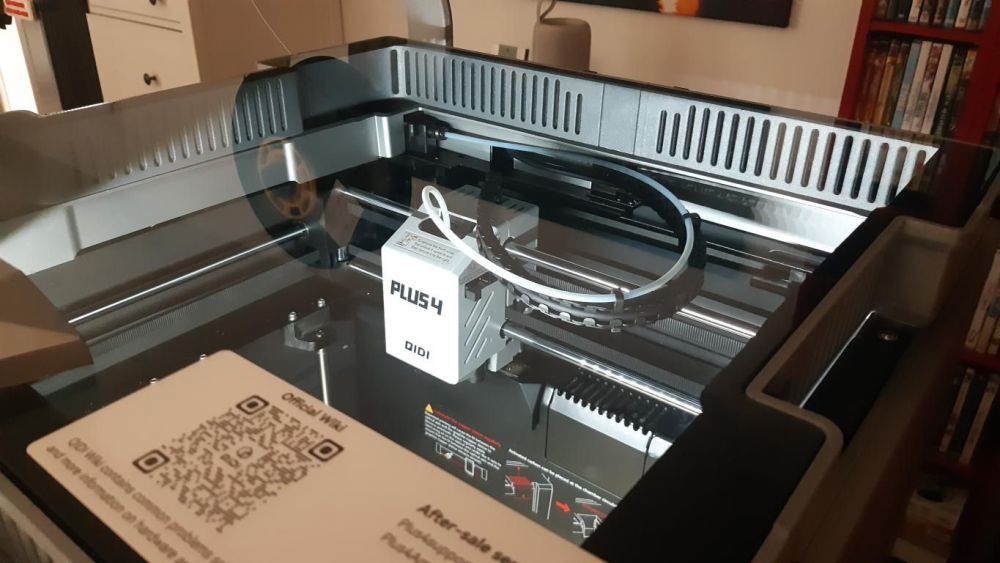

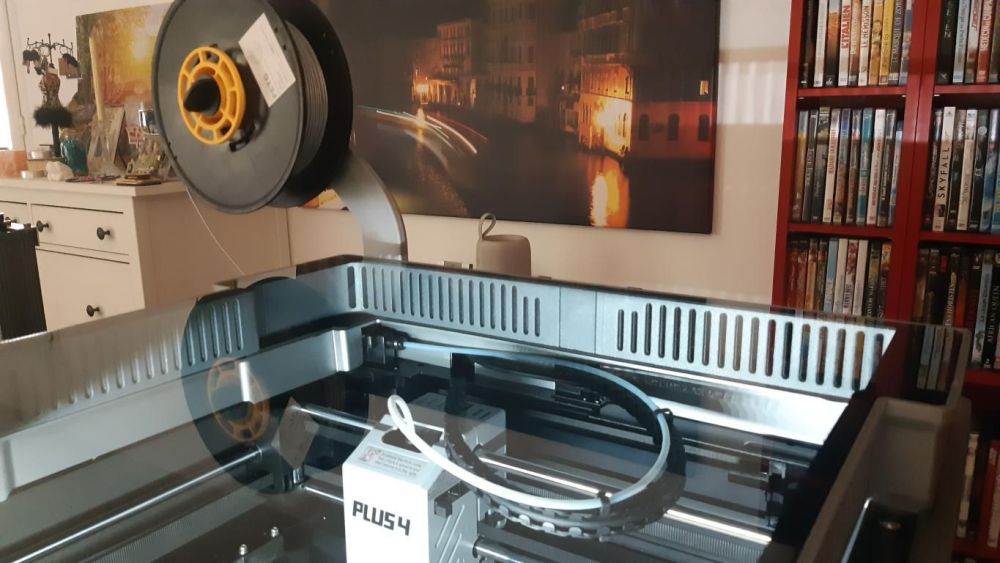

Bonsoir, J’utilise principalement ma Plus 4 pour la réalisation de projets ‘’ mécaniques ‘’ avec des dimensions de pièces fréquemment importantes. Pièces en PETG avec 6 parois et un remplissage 25 .. 30 % Gyroïde - Vitesses autour de 60 .. 80 mm/s. Dans le cadre de mon utilisation ou je n’ai pas de besoin de finesse dans les détails, le passage d’une buse 0.4 => 0.6 me semblerait intéressant. - Réduction du nombre de paroi : De 6, j’obtiendrais une épaisseur similaire avec seulement 4 parois - Réduction du nombre de couche : Epaisseur 0,2 devient 0,3 mm ( Réduction de 50% du nb de couches ) - Réduction du taux de remplissage : Autour de 20% - Moins de risque d'encrassement / bouchage ( surtout si je m'oriente vers l'utilisation d'un PETG chargé ) Compte tenu des caractéristiques de la HOTEND de la Plus 4, une valeur conservative de la MVS pour le PETG se situe autour de 12 .. 14 mm3/s . Avec une buse de 0.6 la vitesse d’impression théorique acceptable serait donc entre 50 .. 75 mm/s, donc similaire à celle que j’utilise actuellement. En conséquence, je pourrais escompter une réduction significative du temps d’impression. De plus il semble que l’augmentation de l’épaisseur de couche augmente la résistance de la pièce, ce qui serait un point intéressant également. J’ai prévu approvisionner une HOTEND que j’équiperai de la buse de 0,6 ( ça me parait plus simple/ fiable que de faire un changement de buse plus ou moins répétitif ). Je n’ai pas trouvé beaucoup d’info sur le sujet dans le forum mais il y a certainement des membres qui utilisent cette taille de buse. Quel est votre retour d’expérience sur le sujet ? Merci d’avance2 points

-

@pascal_lb c'est parce ce que tu as intervertit les 2 bouteilles d'alcool le whisky c'est uniquement pour l'apéro !2 points

-

@MrMagounet tout à fait d'accord avec toi ... @pjtlivjy pourquoi pas, mais je reste plus perplexe sur son nombre total de messages ... (à pardon, sans S à message)2 points

-

J'utilise principalement des buses de 0.6 sur toutes mes machines. Effectivement ça permet de travailler avec des couches de 300 microns sans soucis, ainsi que des filaments chargés. Pour le remplissage, on augmente la largeur de ligne, donc l'espacement du motif augmente pour un même taux de remplissage. Pour la résistance mécanique, pas de gain notable. La perte de définition par rapport à une buse de 0,4 mm n'est pas significative sur des pièces techniques. Un point intéressant est que la buse étant plus grosse, la MVS augmente pour une même température. Personnellement j'utilise des buses Bondtech CHT (avec 3 petits canaux) ce qui permet d'avoir des MVS de l'ordre de 20 - 25 mm3/s avec du PETG et plus pour du PLA / ABS. Il faut un adaptateur sur les X Max 3. Mais pour les Plus 4 je ne crois pas qu'il y ait des buses CHT.1 point

-

bonsoir @pascal_lb de toute façon nettoyer une plaque d'impression avec de l'alcool iso n'est pas efficace, rappelons que celui-ci est un solvant donc si appliqué sur une plaque encore chaude ou par l'effet de répétition, il peut fragiliser la colle et assécher le polymère provoquant la photo que tu avais partagé et que je remets ici. D'un point revue chimique c'est tout à fait possible, le motif de craquelure polygonale est typique d’un film polymère ayant perdu son élasticité ou son adhérence1 point

-

Non j'ai arrêté le whisky depuis un moment déjà Je me base déjà sur les recommandations du fabricant et sur le témoignage d'un utilisateur qui après une erreur avec de l'ISO a vu sa plaque "friser" comme lorsque l'on utilise un décapant sur de la peinture Après ça ne m'est pas arrivé personnellement, par sécurité je vais continuer à la nettoyer avec du liquide vaisselle1 point

-

@Jc2101, fichier : articulated_rose.stl Je regarde car j'ai trouvé pas mal de petits fichiers sur plusieurs sites Un coeur que j'avais imprimé tout au début: flexiheart22.stl1 point

-

Du rapide survol que j'avais fait, systemd est utilisé. Normalement pour chaque "service", on peut indiquer des conditions de démarrage (dépendances, avant, après, …). Autant le système de démarrage Initd m'est connu, autant je trouve systemd une usine à gaz (particulièrement son usage de démarrer en parallèle des services).1 point

-

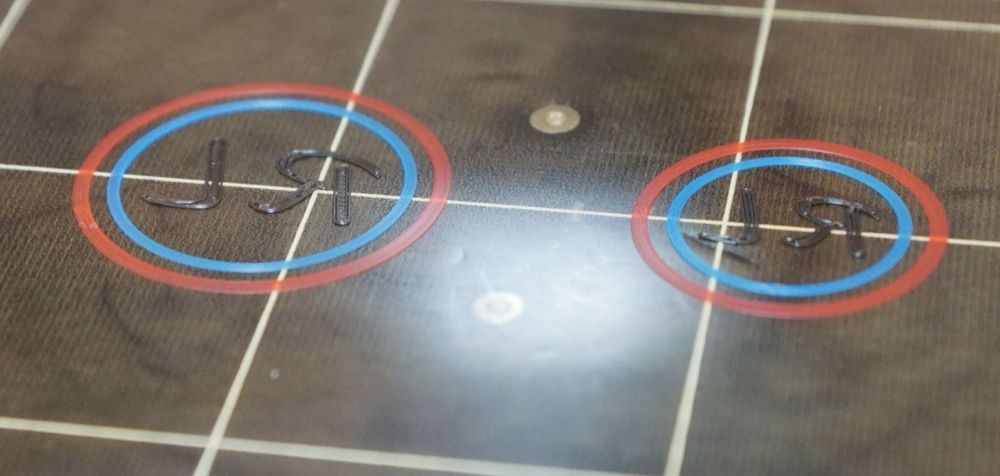

Bonjour, Je réalise de temps en temps des impressions multicouleurs "manuelle" mais c'est fastidieux. A noter que je n'utilise pas le changement de couleur à une certaine hauteur de couche. Ce que je fais est différent, et ça permet d'obtenir plusieurs couleurs sur une surface lisse, en l'occurence celle en contact avec le lit chauffant. Exemple avec cette pièce : Voici comment elle est réalisée. Il y a 4 fichiers STL : - un pour le texte en noir, épaisseur une couche - un pour l'anneau en rouge, épaisseur une couche - un pour l'anneau en bleu, épaisseur une couche - un pour le reste de la pièce en blanc ; la pièce blanche contient les "gravures" en creux du texte et des anneaux. Je génére séparément 4 fichiers GCODE, que j'imprime les uns par dessus les précédents, en respectant une certaine procédure décrite après. D'abord, une première complication : dans PrusaSlicer, il faut que chaque partie soit positionnée correctement l'une par rapport à l'autre. Comme PrusaSlicer centre le modèle par défaut sur le lit, je dois ajouter, dans chaque fichier STL, un "bord périphérique" qui a pour seul objectif de centrer chaque fichier STL exactement au même endroit. Ces bords périphériques doivent être retirés après l'impression de chaque couleur. Je dois aussi modifier le GCODE personnalisé de l'imprimante, pour qu'à la fin d'une impression, la buse, le lit et l'enceinte restent chaudes. Donc, après avoir créé les fichiers STL, puis générer les GCODE correspondant à chaque couleur : - je charge le filament noir - je lance l'impression du GCODE correspondant au texte en noir - après impression, l'imprimante reste en chauffe - je retire délicatement, avec une spatule, le fameaux bord périphérique mais aussi la ligne de mise en pression (appellée "intro line" par Prusa) - je décharge le filament noir - je charge le filament bleu - je lance l'impression du GCODE correspondant à l'anneau en bleu - après impression, l'imprimante reste en chauffe - je retire délicatement, avec une spatule, le fameaux bord périphérique mais aussi l"intro line" - je décharge le filament bleu - je charge le filament rouge - je lance l'impression du GCODE correspondant à l'anneau en rouge - après impression, l'imprimante reste en chauffe - je retire délicatement, avec une spatule, le fameaux bord périphérique mais aussi l'"intro line" - je décharge le filament rouge ; le lit contient maintenant tous les motifs en couleurs, et on va imprimer le reste de la pièce par dessus : - je charge le filament blanc - je lance l'impression du GCODE correspondant au reste de la pièce en blanc Voilà c'est terminé ! Il y a beaucoup d'étapes manuelles, il ne faut pas se tromper... L'imprimante serait capable de faire toutes ces opérations avec UN SEUL fichier GCODE, où le rôle de l'utilisateur se limiterai à décharger et à charger les filaments lorsque l'imprimante le demande ; en effet : - des GCODE existent pour faire une pause et changer les filament ; il y a même un GCODE pour afficher un message (le nom de la couleur) - l'impression et le retrait des "bords périphériques" pour le centrage n'est pas nécessaire si j'arrive à aligner les différentes parties dans PrusaSlicer (mais comment faire ?) - les "intro lines" de chaque filament pourraient être imprimées chacune avec un décalage pour n'avoir à les retirer qu'à la fin de l'impression. Il y a deux façons de faire : - soit réussir à importer et à positionner correctement (et facilement) chaque fichier STL dans PrusaSlicer, à attribuer à chacun un filament, mais pour ce faire PrusaSlicer doit avoir un certain nombre de fonctions de présentes - soit faire une sorte de SCRIPT contenant des instructions, que PrusaSlicer pourrait exécuter, et fasse un seul fichier GCODE. Pour modéliser mes fichiers STL j'utilise un programme maison, dans lequel je pourrais ajouter une fonction pour générer ce fameux script. Bien sûr ça ne remplace pas le "vrai" multicouleur, mais cette méthode est très efficace pour tous les objets nécessitant des marquages indélébiles et lisses (faces avants, boutons, signalétique, ...) Une version améliorée de cette méthode permettrait d'avoir des motifs colorés et lisses aussi sur n'importe quelle surface parrallèle au lit chauffant de la pièce. Car ma méthode actuelle ne permet d'avoir une coloration seulement sur la face en contact avec le lit chauffant. Il faut donc parfois faire des assemblages : par exemple si on veut un bouton avec une collerette comportant des graduations, il faut imprimer la collerette à l'envers, puis ensuite l'assembler au bouton par collage, en prévoyant une rainure de centrage. Qu'en pensez-vous ? A bientôt1 point

-

Je sais pas trop, a priori depuis la version 2.9.0 ils ont supprimé la possibilité de désactiver l'auto-centrage. Tu peux peut-être exporter en STL multi-corps, ou importer tous les STL en même temps en tant que multi-part, puis dans PrusaSlicer faire un clic droit, split to objects. Ca devrait juste faire tomber les morceaux en Z sur le plateau, sans les bouger en XY, à confirmer.1 point

-

La video de Maker's Muse a été postée par Bambu Lab sur leur page officielle, c'est dire à quel point c'est un problème...1 point

-

juste le pi, l'afficheur n'est pas vraiment une nécessité absolue (ou alors un affichage minimaliste (MINI 12864 V3.0 écran d'affichage LCD 107x47 5V Support Marlin Robin DIY avec porte-carte pour imprimante Voron 3D - AliExpress 7) qui permet d'afficher (et d'intéragir) sur les fonctions essentialles. L'interface web de mainsail ou fluidd est aussi utilisable avec un tel, une tablette ou un pc le pi peut être un Zero W2 ou un pi4B donc avec une cinquantaine d'euro max tu redonnes une nouvelle jeunesse à ton imprimante.1 point

-

1 point

-

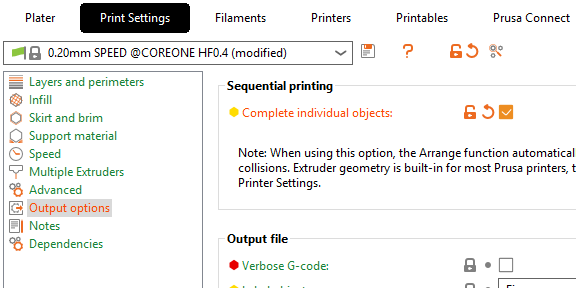

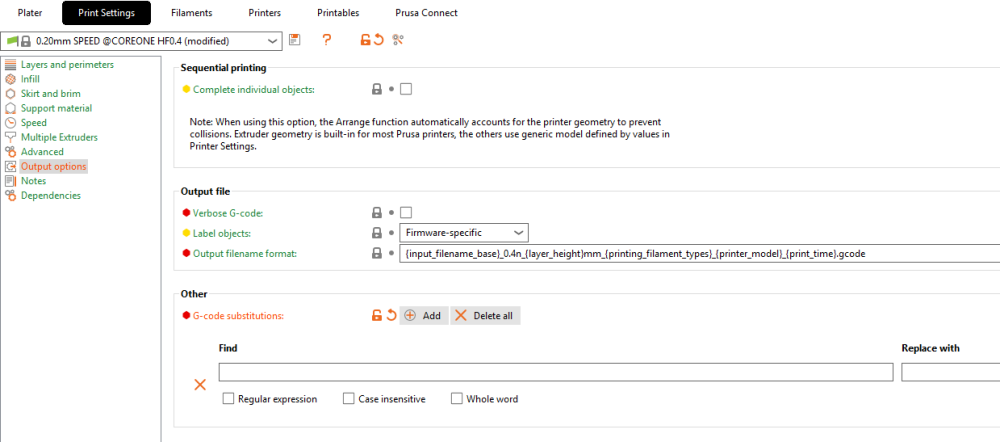

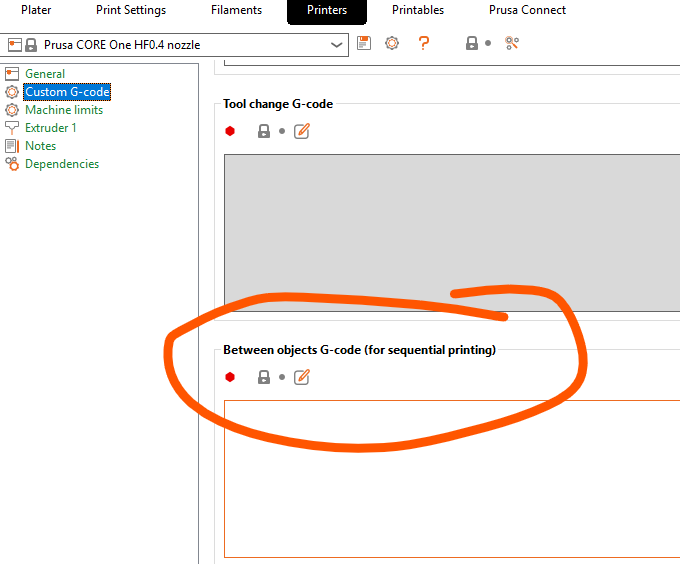

La solution la plus simple pourrait être d'utiliser la fonction impression séquentielle : Malheureusement PrusaSlicer ne permet pas d'insérer les G-Code de pause directement depuis la vue plateau dans ce mode. Néanmoins ça ne fait plus beaucoup de travail pour les insérer grâce aux custom G-Code, plus qu'à placer un M600 là. Une autre solution simple en conservant ta méthode actuelle, concaténer tout simplement tes G-Code individuels en insérant la pause entre chaque. Sinon il y a encore une option, comme tu bidouilles ton firmware tu pourrais gérer les G-Codes Tx pour les transformer en M600 avec un message à l'écran indiquant le numéro de couleur (T0, T1, T2 etc...). Ca fait un MMU pas cher, et quand c'est pas cher, c'est toi le produit (donc c'est toi le MMU). Ca te permettrait d'utiliser l'importation "multi-STL" comme pour les objets multi-couleurs classiques et ainsi de conserver la référence de positionnement relative entre les STL. Il te faudra simplement ajouter des extrudeurs au profil de ton imprimante. Quoique c'est peut-être faisable directement dans le Slicer avec les substitutions de G-Code, ça se teste : En résumé il y a plein de solutions à ton problème, à toi de choisir celle qui te correspond le mieux.1 point

-

Bonjour, je suis débutant dans l’impression 3d j’ai une creality k1 max, j’ai le slicer cura je peine avec les paremetre d’impression pour imprimer le hyper pla de chez creality auriez vous les bons paramètres. Merci d’avance ✌1 point

-

1 point

-

Tu enchaine les prise de tête pas de chance. Je t'aurais bien dépanner mais je suis a 800km de toi.1 point

-

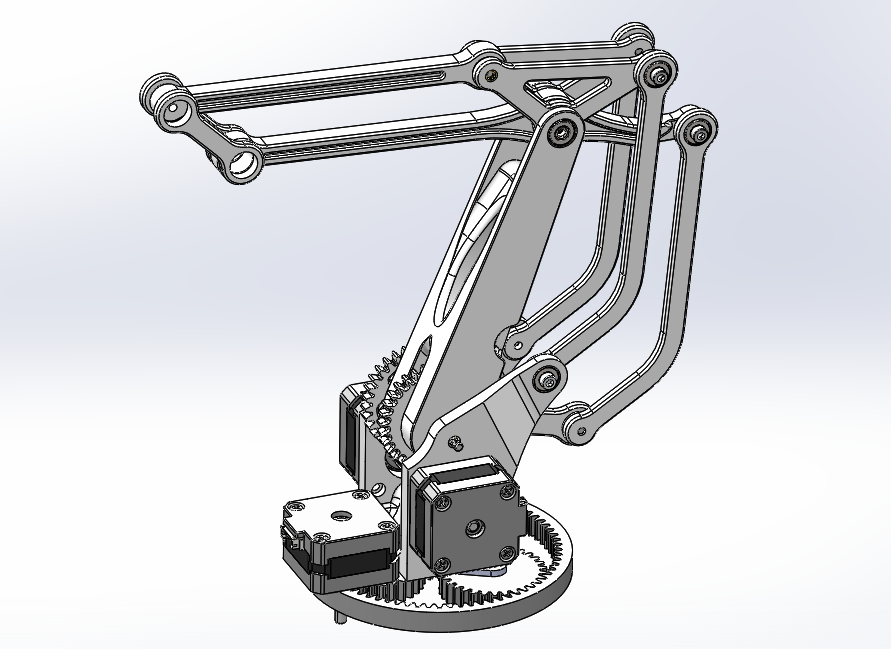

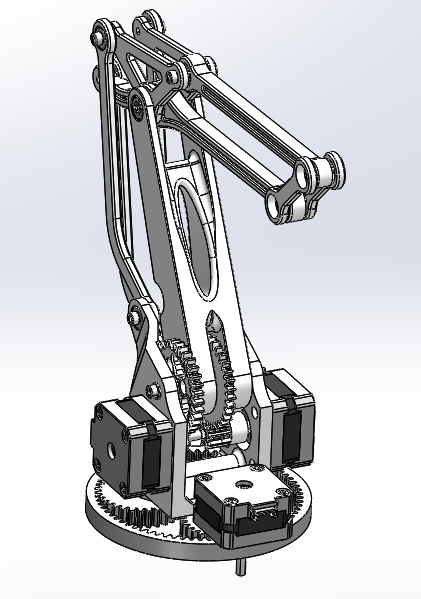

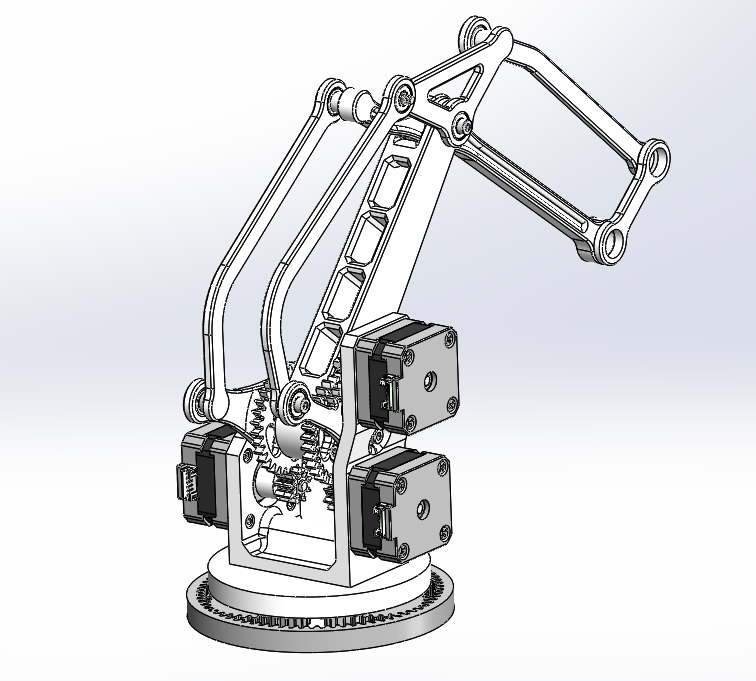

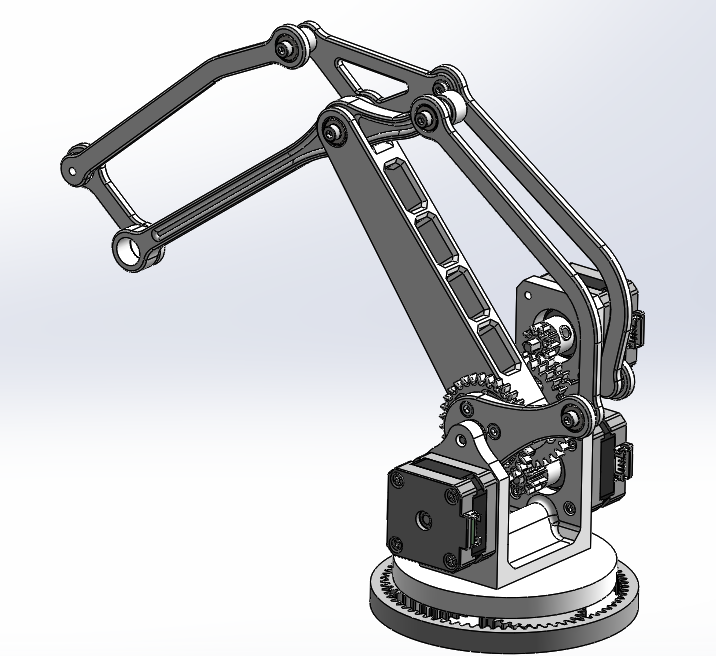

Salut, nop le projet est en pause depuis avril Je manque affreusement de temps depuis quelques mois, et ça commencer même à faire bien longtemps que je n'ai pas imprimé de pièces... Dès que j'aurais un peu de temps libre, j'installerai la v2 de mon imprimante résine, c'est mon projet prioritaire. Mais je suis étonné de ne pas avoir partagé des captures de ma CAO du bras robot ici, j'avais casiment terminé de mémoire et il ne me restait plus qu'à dessiner un petit effecteur pour un E3Dv6, et à améliorer la fixation du bras robot sur son support (car la majorité des projets consistent à visser le bras sur une planche en bois, ça ne me plaît pas trop). Bon, voici quelques captures d'où ça en est aux dernières nouvelles haha, honnêtement j'avais presque oublié le projet : J'avais conçu une version 4 axes, mais bon le 4ème axe était casiment inutile et compliquait tout, alors je l'avais viré pour repasser à une version 3 axes plus basique, et bien plus simple à piloter. D'ailleurs à ce que je vois, j'avais commencé à explorer les engrenages planétaires La vieille version 4 axes :1 point

-

peut être que c'est déjà le cas mais tu ne le sais pas depuis que Harley fait des motos électriques, tout est possible ...1 point

-

1 point

-

La synthèse de @MrMagounet est à lire ici : https://www.lesimprimantes3d.fr/test-flashforge-ad5x-ifs-20250627/1 point

-

Bonjour, @pjtlivjy @JDL61 J'ai réalisé le montage ci-joint pour adapter une rehausse pour ventiler la QIDI+4 L'ensemble de la réalisation ici L'impression est longue il faut environ deux jours d'impressions car il y 20 pièces à assembler. J'ai utilisé du PETG couleur aluminium métallisé pour l'esthétique en raccord avec la Plus4 les paramètres d'impression; épaisseur 0.25, 4 murs, remplissage Gynoïde à 15%,,support arborescent, bordures5 mm J'ai rencontré un petit soucis d'ajustement sur les deux pièces la jonction médiane. Le dégagement autour de la lèvre surélevée entourant les poignées est un peu serré - je ne pense pas que ce soit un problème de calibrage de l'imprimante. ! J'ai usiné avec ma fraiseuse un évidement symétrique d'épaisseur 1 hauteur 3.5mm pour que le montage se réalise. (une Dremel fait aussi l'affaire) Quoi qu’il en soit, cela fonctionne très bien tel quel. J'ai demandé à l'auteur la possibilité d'obtenir les fichiers STEP pour modifications. Le tube PTFE ainsi que le rail flexible n'est plus en contrainte sous la vitre à l'arrière quand son déplacement est au maxi au fond à droite. les avantages : L'aération de l'imprimante est efficace plus besoin de toucher à la plaque en verre. (possibilité de fermer les grilles d'aérations pour imprimer de l'ABS ou autres matières ) A l'avenir la box drive trouvera sa place sur la plaque en verre. Les fenêtres d'aérations coulissent parfaitement. Les inconvénients : Il faut réaliser un nouveau support de bobine déporté afin d'accueillir à l'avenir la BOX drive. L'impression du support doit être Tip Top pour le montage sur l'imprimante le lien Ici Support déporté çà occupe un moment mais bien content du résultat A vous relire Francis1 point

-

Effectivement. On peut aussi rajouter le conditionnement et la logistique JC PS : Et pour la coupe de cheveux on en parle ?1 point

-

on continue avec la nouvelle usine E3D ouverte en 2018 dites moi ce que vous en pensez mais je vois un atelier d'assemblage et de contrôle pas une usine de fabrication1 point

-

J'ai en effet refait l'alignement du plateau directement dans le bac et mon premier essai est concluant. Mes petits objets sont bien sur le plateau et pas sur le FEP. Je vais lancer un autre essai avec une pièce plus grosse possédant une base plus susceptible de faire ventouse. Merci pour le conseil. Je me demande si la taille du plateau (immense par rapport à la 4k) ne rend pas son alignement plus capricieux. Parce que je n'avais vraiment jamais eu de problème avec la petite 4K. En un an, j'ai réaligné le plateau 3 fois, chaque fois que j'ai changé le film de protection de l'écran.1 point

-

Sur certaine imprimantes c'est via l’écran de contrôle, il me semble dans le sous menu Config. Mais il ne me semble pas y avoir possibilité de changer le "UV Power %" sur la "Mono X2". C'est éventuellement l'ajustement du plateau a refait ( délicatement, directement dans le réservoir de résine en place. Donc, sans la feuille de calibration fourni car elle peut ne pas avoir la même épaisseur que le FEP )1 point

-

0 points

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)