Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/08/2025 Dans tous les contenus

-

Bonjour, FreeCAD 1.0.2 est sorti Annonce: https://blog.freecad.org/2025/08/06/freecad-1-0-2-released/ (Traduction automatique corrigée du début de l'article sur le blog FreeCAD) Téléchargement: https://www.freecad.org/downloads.php?lang=fr5 points

-

4 points

-

Le mieux est l'ennemi du bien. Comme il a été dit tu fais un essai en PLA, une fois l'objet réalisé tu le tortures un peu pour voir ses qualités et ses défauts et si tout va bien pas de problème. Si ça casse tu véras où et à ce moment, on reprend le problème et les solutions idouanes. C'est l'intéret de l'imprimante 3D, on peut tester à moindre cout. Perso, je disais à mes élèves : On dit une vis quand c'est visible, sinon si c'est caché, on dit un vice.3 points

-

bon ça y est je me suis décidé et j'ai commandé une Bambulab P1S AMS V1 (merci pour l'info @MrMagounet) je vais regarder les update à imprimer pour l'améliorer.2 points

-

Bon, ben je vais me coucher moins bête ce soir, donc je vais jouer la prudence et utilisé du cable souple que je posséde déja, comme tu le dit si bien , j'aurai moins de risques. Purée @Savate, j'avais délaissé le forum suite à des pépins de santé et ça me fait plaisir de te revoir. @pjtlivjy merci pour les connaissances techniques et mille merci à vous deux.2 points

-

Ce n'est pas mieux des les mettre au frigo les boîtes de comme j'aime à la grenouille ? oui je sors -> en sautillant.2 points

-

@Jems j'utilise support@flashforge.com et pour l'instant j'ai toujours eu des réponses ce qu'indique @Moucklee est puissant car ils ont des obligations à tenir vis à vis d'Amazon et à chaque fois que j'ai utilisé ce canal même pour une simple question, ça bouge et vite car le vendeur est tenu de répondre sous 48 h2 points

-

2 points

-

Tu rejoins le constat que j'ai fait ici => donc voici un extrait : A ta place, si le fabricant du filament donne une préconisation, je m'y tiendrais. Après tout il est censé mieux connaitre son filament que n'importe qui d'autre.2 points

-

tout à fait c'est toute la beauté de l'ASA et du remplissage gyroïd Le remplissage gyroid agit comme une structure isotrope qui dissipe les contraintes mécaniques, mais ralentit aussi la conduction thermique vers le cœur de la pièce, évitant les points chauds locaux. Avec 15 mm d’épaisseur, la chaleur se propage lentement, d’autant plus que les zones creuses dans le gyroid créent des poches d’air qui agissent comme des isolants thermiques. Et puis il y a un contact imparfait (plat + pièce = peu de conduction directe)2 points

-

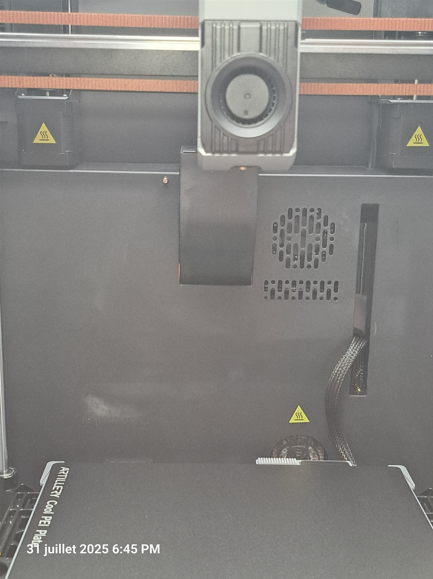

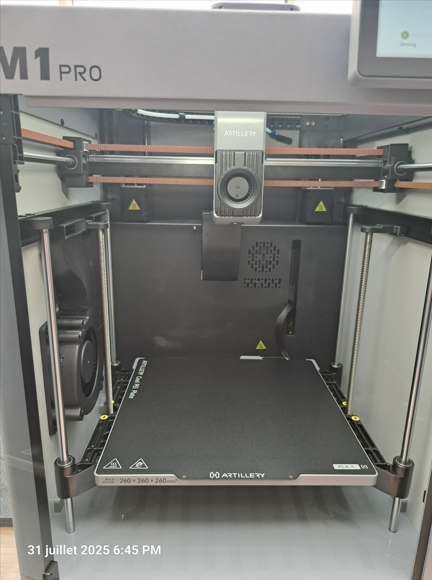

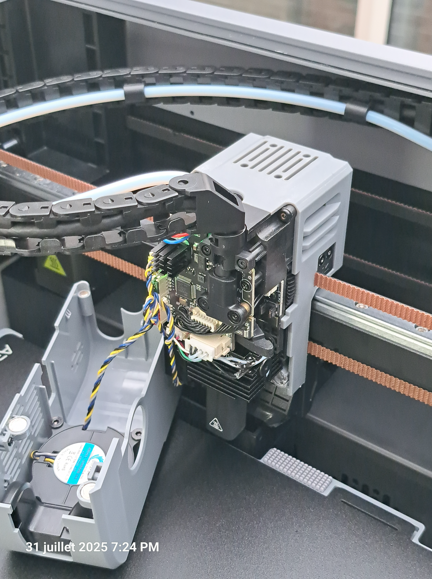

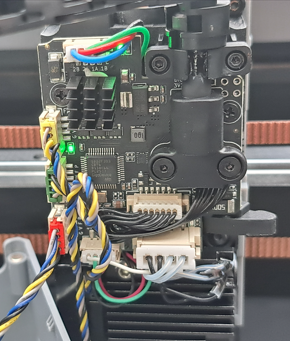

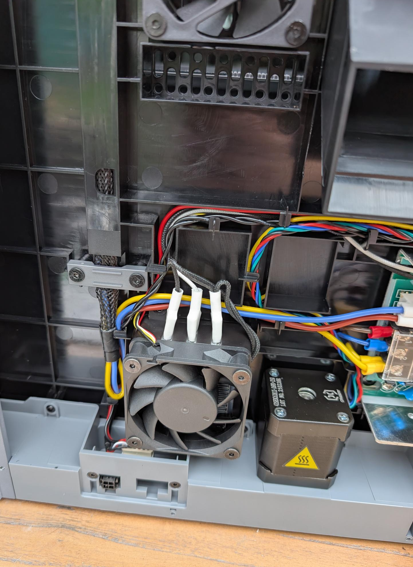

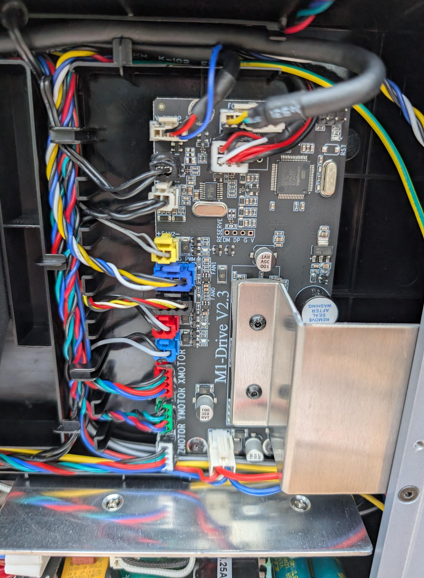

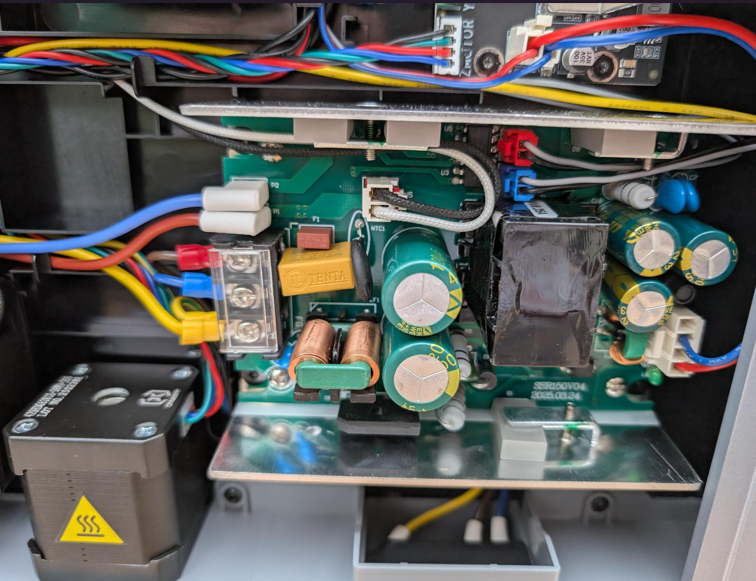

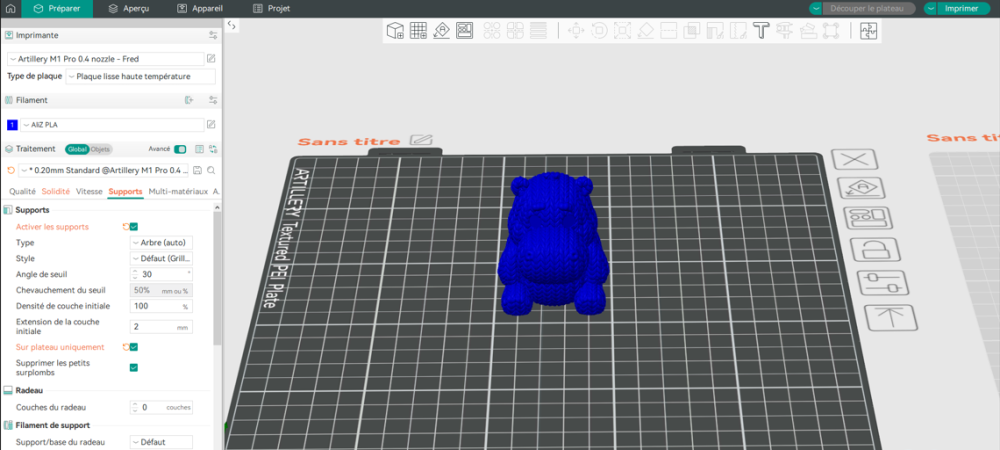

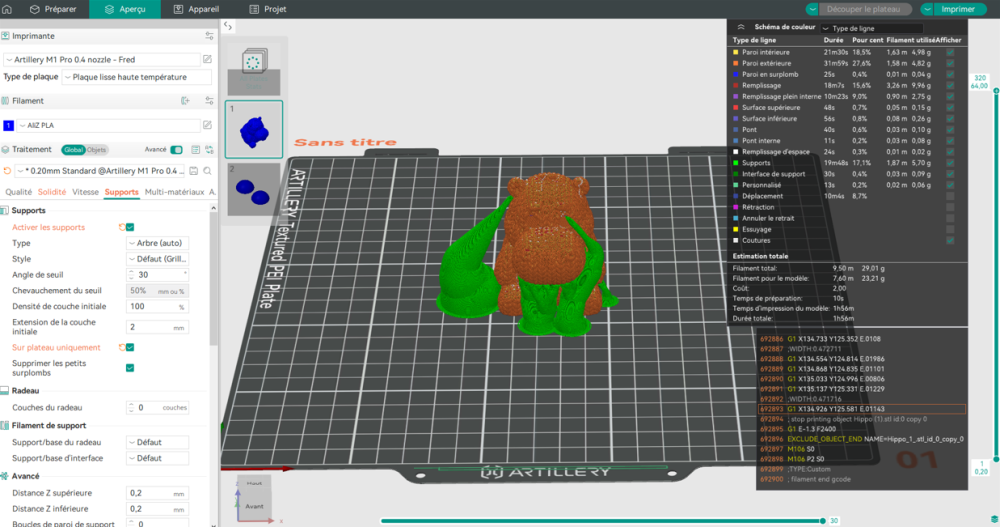

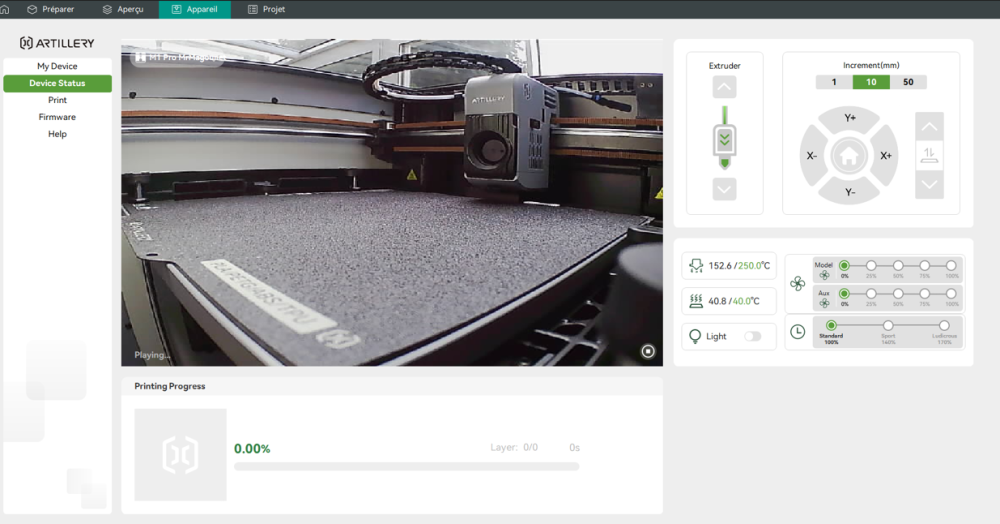

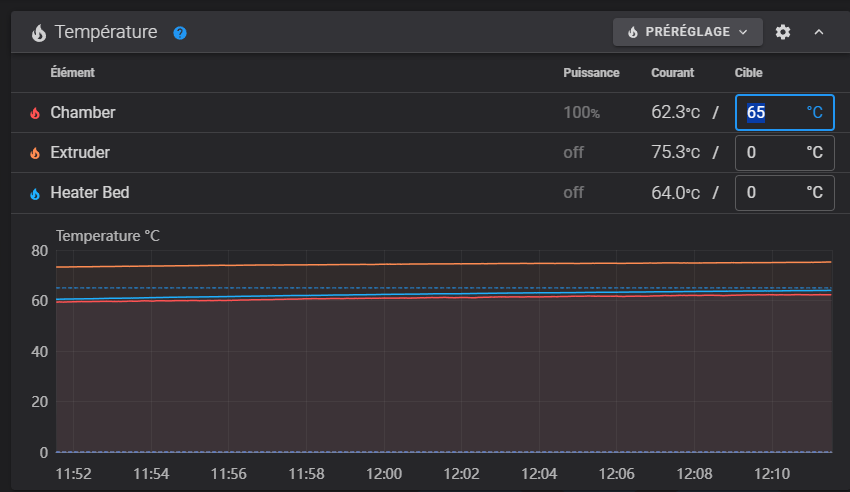

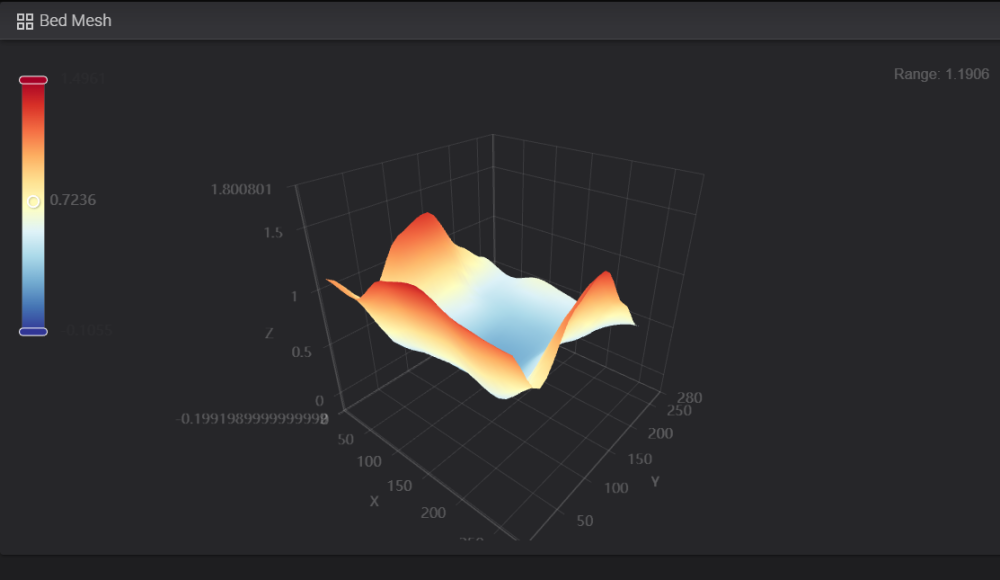

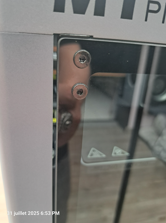

J'ai reçu en test la nouvelle Artillery M1 Pro, ce sujet va présenter la machine sous tous ces aspects au fur et à mesure des tests préparatoires nécessaires à la réalisation des vidéo et l'écrite de l'article. Comme à mon habitude je vais mettre en avant les point fort et les faiblesse que je constaterais progressivement. Cette première partie est dédié au tour d'horizon de la machine lors du déballage et de la mise en route initial, pas de présentation d'impression pour le moment et j'expliquerais pourquoi un peu plus tard. Le déballage est rapide et la machine plutôt bien protéger, l'aspect présent assez bien a première vue les porte et capot sont en verre, l'ecran est de qualité correct, mais la machine est avec un caisson full plastic et armature acier. L'emballage est signé mais assez classique, par contre a m'a très grande surprise Artillery a pas été pingre sur le filament en proposant une bobine de Filament Artillery Blanc de 1Kg, nous retrouvons dans les accessoires un kit pour la fabrication du scraper, un nuancier des couleur de filament, un aimant pour la poubelle a déchet dont pour une fois (alléluia mes frère ou nous propose 2 format de poubelle a dechet une petite et une grand format), un tube de graisse pour axe linéraire puis un aiguille pour déboucher la buse au besoin. Par contre point de buse de remplacement ou autre pièce de rechange dans les accéssoires. Vidéo unboxing Artillery M1 Pro La machine arrive assemblé ont juste l'écran a connecter et clipser et les 4 vis de maintient du bed à défaire, pour défaire la mousse sous le plateau incliné l'imprimante et monter un peu le plateau via les courroies . Petit tour du propriétaire sur la M1 Pro, avec en partie arrière la trape de ventilation fermable manuellement avec maintient par aimant, cette pièce est par ailleurs escamotable elle est maintenue par aimant dans la machine on peu donc remplace le filtre charbon voir ajouter un Hepa qui n'est pas présent ici. A L'intérieur on retrouve une tête direct drive avec 2 ventilateurs de matière un devant l'autre a l'arrière, un ventilo auxiliaire latérale a gauche, puis nous avons au fond le bac a purge a côté le système de ventilation avec filtre charbon et en bas on entre apperçoit le système de chauffe du caisson sur base de PTC. Voyons un peu les entrailles de la machine, d'abord la tête puis l'électronique. J'ai vue plus dégueulasse comme tête je m'intérroge un peu sur l'extrudeur pour l'avenir et je vous expliquerais cela plus en détail plus tard car oui en guise de baptême sur la machine j'ai du démonté totalement la tête et l'extrudeur avant de pouvoir imprimer, je vous expliquerais tout plus loin. A l'intérieur du panneau arrière on a le ventilation sur lequel le boitier du filtra a charbon s'aimante, la PTC du chauffage du caisson La carte de controle moteur (driver) et sonde et l'alimentation à découpage A ma grande surprise j'ai pas trouver la carte de type RPI qui pilote l'imprimante via Klipper je me demande si elle est pas dans le boitier de l'écran c'est la seule chose que j'ai pas démonté. La mise en route est guidé mais noté qu'au départ vous aurez que le choix entre Chinois et Anglais pour avoir les autres langues il faudra attendre de faire les mise a jour du firmware la version actuelle contient pas moins de 10 langues différentes dont le français. Le démarrage s'effectue en 4 étape assez classique, test de home (et donc des endstop), de la chauffe des composants buse et plateau, Auto-nivellement, compensation de la résonance. Compter bien 15 minutes minimum pour des test, qu'il faudra refaire en partie lors de la mise à jour du firmware. Alors, pour la partir soft, on est sur Artillery OS un firmware Klipper, avec un interface dédier. A côté de quoi nous avons Artillery Slicer 1.0.6 qui est arrivé, cette version du slicer Artillery n'est plus sur base prusa slicer comme lors de la sortie de la Série SW X4, nous avons a présent un slicer sur base de Orca Slicer V2.3, personnellement cela convient parfaitement Orca étant mon slicer de prédilection, je testerais plus tard de voir la compatibilité avec Orca slicer officiel. Voici donc le nouvelle Artillery Slicer. L'interface device dans le slicer est assez limité en fonctionnalité, mais il est possible d'accéder a une interface Fluidd en utilisant votre navigateur (adresse ip de la M1 Pro):8078/#/ J'ai faillis faire un arrêt cardiaque quand j'ai vue le résultat du Bed Mesh sous Fluidd, je regarderais à améliorer cela par la suite il n'y pas de réglage mais je trouverais de quoi apporter une amélioration. Mais au moins cel a me permet de voir que l'auto nivellement compense sans réel souci. J'ai effectué un test de la chauffe du caisson, Artillery indique 60°c pour le caisson mais suite mes discutions avec @pjtlivjy sur la K2 Plus qui n'arrive pas a dépasser les 57°c pour 60°c annoncé par Creality, ici Atillery fait mieux que annoncé après 1h10 j'étais arrivé a 63°c pour 65°c d'instruction (cela continuait a monté mais le bute était de voir si les 60°c était atteignable), et bien oui a 100%, en plus de la PTC, la buse et le bed chauffe eux aussi un peu pour assister la chauffe du caisson (on le vois sur l'image au dessus). Par contre attention les vitres et parois plastic sont vraiment chaudes on y laisse pas les mains, dommage aussi que la porte ai un jour de 2mm au niveau de la charnière je pense qu'une déperdition a lieu, mais la trappe arrière semble aider. Voici d'ailleurs une photo qui illustre le jeux entre la porte vitré et le boitier. Je n'ai pas pu commencer les test d'impressions car pas de chance pour moi j'ai l'extrudeur qui ne veux pas entrainer le filament j'ai un blocage, il me faut donc démonter complètement la tête pour effectuer une maintenance et contrôle, j'en ai profité donc pour contacter le SAV et savoir si un wiki ou un tuto avait été créer pour l'entretiens démontage de l'extrudeur, et ce matin réponse de leur par avec un petit PDF de 13 pages en anglais, j'en ai donc profité pour vous en faire un version française certain seront probablement moins allaise avec l'anglais. Extrudeuse_Guide_texte-Francais_compressed.pdf Tuto pour restaurer le service Fluidd et.ou install Mainsail depuis le firmware 1.0.11. Dispo ici. Tuto Fluidd et Mainsail sur M1 Pro.pdf Tuto Printer Patcher qui vous comment mettre a jour votre M1 Pro (accès fluidd restaurer et Orca Slicer Complet) sans pour autant avoir de connaissance SSH.1 point

-

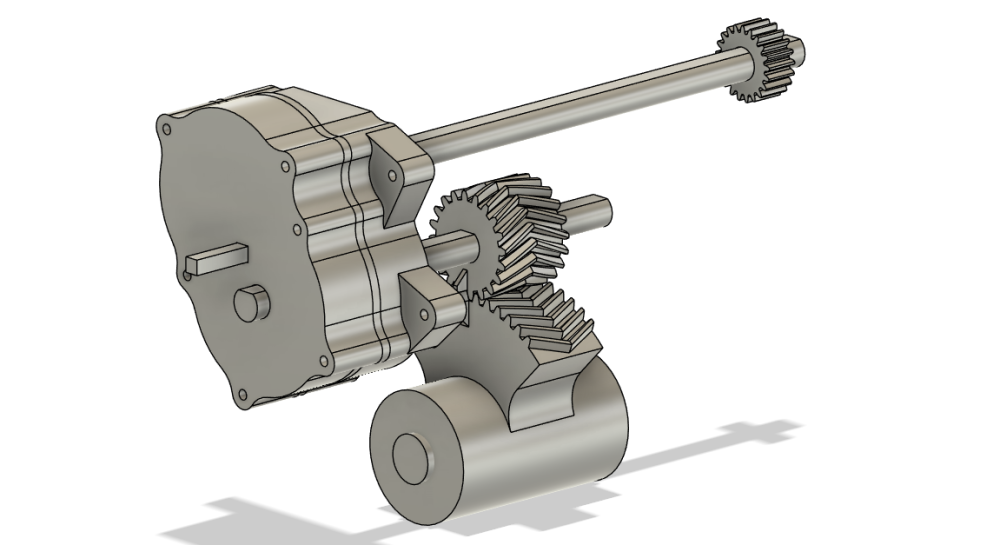

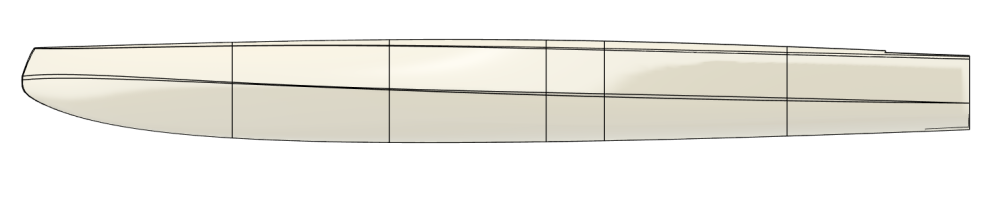

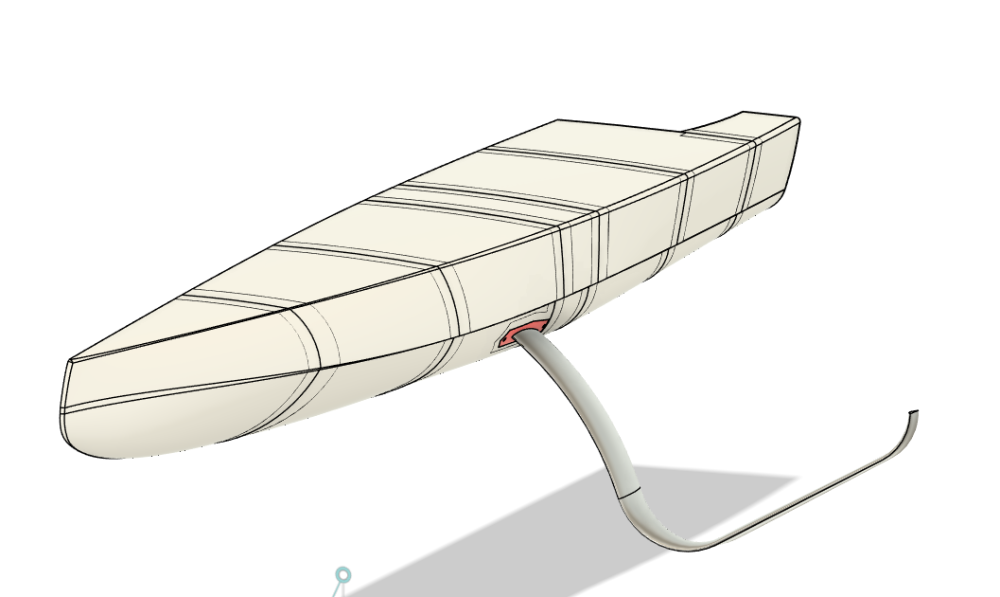

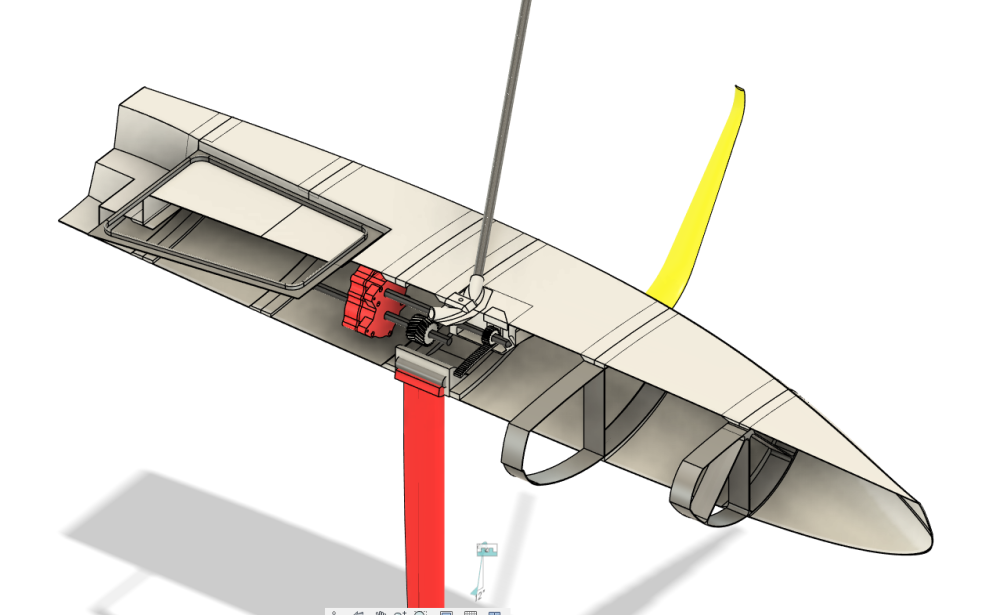

Ça y est, après le Pt'Imoca qui navigue maintenant plutôt bien, je me lance dans la taille au-dessus ! Ce n’est pas pour rien que j’ai pris une H2D : le nouveau projet sera, lui aussi, 100% imprimé en 3D, et entièrement adapté à cette imprimante (ou à plus grand, comme la K2 par exemple). Petit rappel : voici le Pt’Imoca, un IMOCA RC de 84 cm basé sur Biotherm de Paul Meilhat. Après plus de 1500 heures de développement, j’ai réussi à obtenir quelque chose de plutôt fiable, qui fonctionne très correctement. Pour ce nouveau projet, je me base cette fois sur Charal II de Jérémie Beyou ! Les nouveautés : Changement d’échelle : on passe à plus grand, 130cm, soit 1/14ᵉ. L’avantage principal, c’est la gestion du poids. Sur le Pt’Imoca, par rapport à l’échelle, je suis environ 2x plus lourd qu’un IMOCA taille réelle. Ici, je vise un écart de moins de 20 %, soit un poids total inférieur à 4,5 kg. Pour atteindre cet objectif, j’utilise les mêmes techniques que sur le Pt’Imoca, en gardant ce qui fonctionnait bien, mais en améliorant certaines parties que je ne pouvais pas corriger sur le prototype précédent. Première étape : la quille pendulaire Je commence par modéliser le système de quille pendulaire. (Sur les voiliers de course modernes, ce système permet d’incliner la quille au vent pour augmenter le couple de redressement, et donc la performance.) C’est beaucoup plus compliqué à ajouter après coup, donc je l’intègre dès le début. Sur le Pt’Imoca, j’avais utilisé un système de palan, comme sur certains vrais bateaux (par exemple les Mini 650), mais ici, je passe à un motoréducteur. Ce sera plus simple à monter et plus fiable — un mauvais nœud dans un palan, et tout peut se bloquer. Le reste du projet restera dans l’esprit du Pt’Imoca, avec une approche similaire. L’apprentissage tiré de ce premier modèle est extrêmement utile : je gagne un temps fou en conception sur Charal !1 point

-

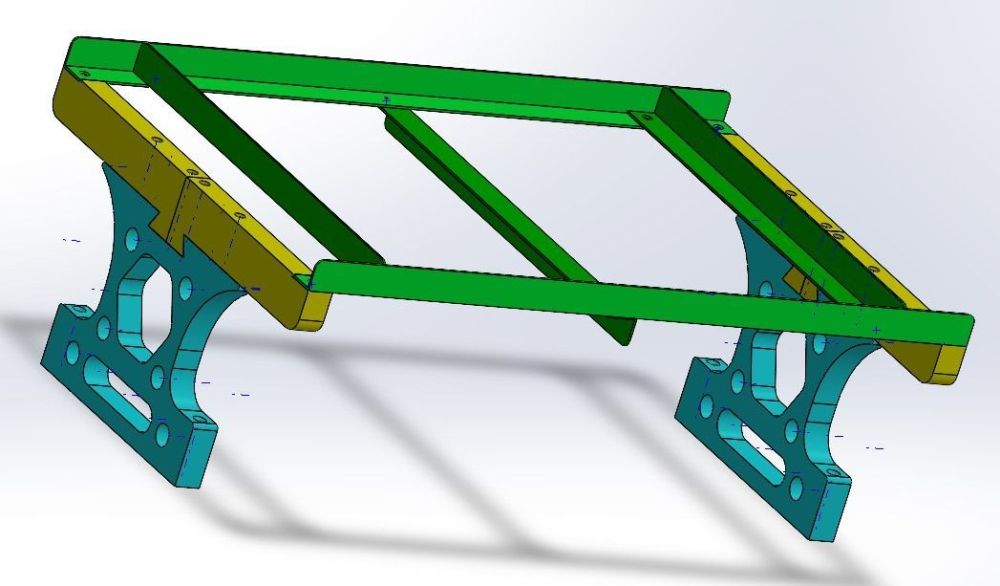

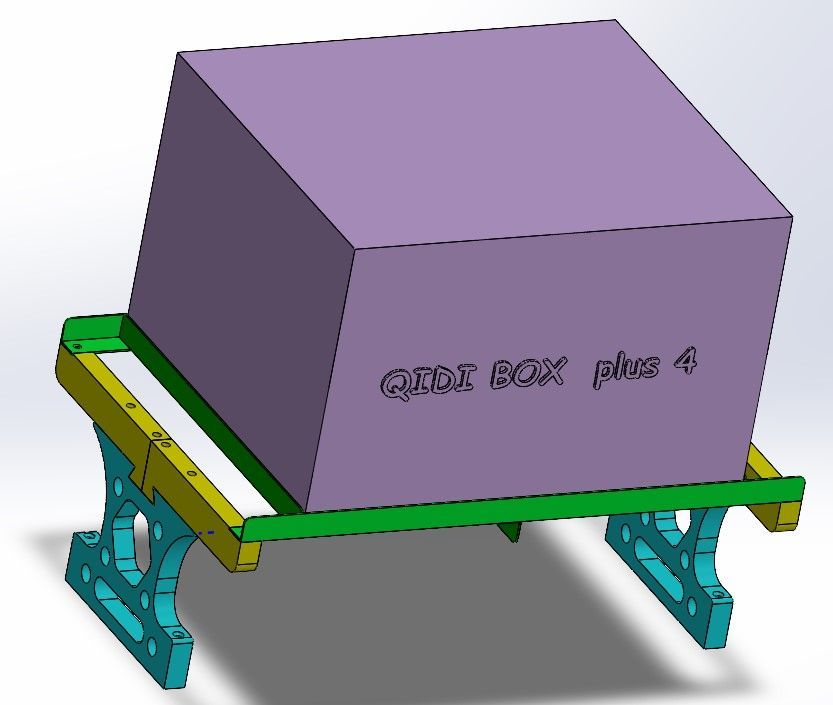

Bonjour, @pjtlivjy @Jean_Luc @JDL61 @Julien Voici une étude pour réaliser un support pour la BOX QIDI plus 4 les dimensions de la BOX 357 x 300 x 234 poids 4,4 Kg; la box reposera sur les équerres en alu avec des patins en caoutchouc pour limiter les ondes vibratoires (le bruit) Le description du montage : dimensions utiles du support pour accueillir la BOX 302 x 360 mm - Les deux pièces bleues( consoles ) seront fixées à la place des deux poignées avec 4 vis M4 Impression en PLA ou PETG selon les disponibles. - les 4 pièces jaunes (longerons) seront assemblées par des queues d'aronde dans le but d'imprimer les pièces sans contraintes ne dépassant pas la capacité du BED de la QIDI plus 4. Impressions en PLA ou PETG. L'ablocage des longerons sont assuré par des deux vis M4 par pièces avec des inserts en laiton comme vissage solide et démontable... - les équerres en Alu 20x20x1.5mm de couleur vertes fixées à chaque extrémisées par des vis M4 et inserts en laiton dans les longerons jaunes. - les deux équerres transversales et médiane assurent le positionnement latéral de la box fixation avec deux vis M4 par équerres. je vais commencer à effectuer des tests d'impressions pour l'assemblage des queues d'arondes. Pourquoi les queues d'arondes ? la solidité et la simplicité du montage. j'ai prévu 4 patins en TPU afin de guider la BOX pour la placer dans le cadre et aussi d'atténuer les résonnances merci de me faire un retour. A+ Francis1 point

-

Je viens de la ressortir du placard après avoir regardé des vidéos de tests des nouvelles imprimantes toute la semaine. Alors, on va dire que ça fait un choc... Rien que du bois, le plateau est en tension sur une plaque de bois qui se courbe doucement, les rails aussi et la vitesse de déplacement, c'est quand même un peu lentisssime. J'imagine que le bois a dû travailler, car elle couine un peu malgré les roulements que j'avais rajoutés sur les axes. Bref, je crois que je vais me laisser tenter par une Elegoo Centauri Carbon...1 point

-

Et si quelqu'un avait cette imprimante et voulait de quoi la protéger du soleil, j'ai commandé cette housse, pour protéger la résine qui stagne à l'intérieur de la lumière, elle est quasi taillée pour (dimensions nickel, même avec les câbles à l'arrière : l'imprimante fait en HxLxP 43.4cm x 33cm x 34.4cm, et la house fait 53.6x34.4x34.4). Reçue ce soir, c'est pile ce qu'il fallait. https://www.amazon.fr/dp/B0C6K7F8C3 (25€)1 point

-

En fait seule la queue d'aronde me sert. @gerardm oui, je vais tenter la version 30 % et maillage. Et au fait @pommeverte comme chantait H Salvador : scoubidou bidou en français dans le texte. D'ailleurs à propos d'oblong : je peux les remplir dans fusion1 point

-

Sur celui qu'ils ont fait pour la K1 il y a 2 entrainements au lieu d'un seul sur les extrudeurs habituels. Ce qui veut dire plus de force d'entrainement/extrusion.1 point

-

Pour l'instant de ce que je peux dire de ma buse en carbure : RAS , mais je l'ai pas pris pour la pointe carbure mais pour le "Endcoat coating" de l'intérieur. J'ai aussi pris les engrenage acier et la aussi RAS. Pour le corps de chauffe MicroSwiss, pour moi le seul intérêt est que tu peux mettre des buses CHT très haut débit (de chez eux uniquement...), mais tu perds la possibilité de mettre les buses Unicorne propre à la K2 ......sachant qu'il existe des buses officiel E3D/Creality avec système CHT , donc je vois pas l’intérêt du corps MicroSwiss. Pour l'ASA, je mets un petit coup de Dimafix pour être sure, ça maintien bien l'impression et c'est facile à nettoyer. (Par précaution j'ai acheter 2 corps de chauffe complet supplémentaire (j'ai eu des surprises en mettant/enlevant une buse, le pas de vis en avait pris un coup) et j'ai aussi un extrudeur d'avance. Les 2 ne sont pas très chères donc pas un gros investissement pour une tranquillité d'esprit) Par contre je surveille Phaetus, car ils ont sortis un nouvel extrudeur pour la K1 et ça serait pas mal qu'ils sortent l'équivalent pour la K2.1 point

-

oui en plus elle est déjà revendue, donc je fais de la place pour son arrivée1 point

-

1 point

-

@pjtlivjy, tu va finir à la n' ASA Pas frappé, pas la tête............, navré, je ne peux pas me retenir.1 point

-

Merci, je viens de leur envoyer un email dans ce sens. (Deux heures après) Je viens d'avoir une réponse. Lors de l'installation du logiciel, il suffit d'entrer l'adresse email correspondant à la commande pour débloquer le logiciel. C'est fait, nickel.1 point

-

C'est pas beau de se vanter d'être supérieur aux pauvres autres makers.1 point

-

@pjtlivjy oui j'avais pas pensé a cette usage pour les 2 petits ventilos du riser en effet cela pourrait avoir de l'utilité a ce niveau mais logiquement tu fait monter la temp° une fois stable après un petit lapse de temps tu ventile vers l'extérieur pour retirer l'humidité puis tu vérouille tu maintient la temp°. Je testerais la fonction dryer pour voir la conso et le résultat sur du PLA. Après par contre dryer du PA et du PPS je m'intérroge car pas sur que l'on monte a 80°C non plus la . Bien autant de problème en réalité y en a un qu'un seule sur mon modèle soyons honnête côté firmware etc depuis la version 1.0.10 sa fait le job sans soucis et cela ce bonifiera comme pour le firmware de la CC de la K2 Plus etc... par contre comme le soucis ce localise au niveau de l'extrudeur si un nouveau dans l'impression comme avec une machine qui a ce soucis, y a 70% de chance qu'il la remette dans le carton et directe LBC et on arrête l'impression 3D oui sa c'est clair tu as raison. Après je ne sais pas si c'est un soucis de controle qualité ou de conception difficile a dire mais vue le bout de plastique que j'avais a la sortie de l'imprimante le soucis etait déjà de base présent lors du protocole de test sur mon modèle mais comme il ne font qu'un test d'extrusion ils ont peut être pas vue qu'il avait mis en PLS l'extrudeur de base. J'ai pas remarqué beaucoup de soucis de ce type sur les réseaux sociaux, mais j'ai vue 2 cas de personnes qui avait des soucis de soit d'amorçage de filament au changement de bobine, soit de soucis d'entrainement (extrusion/retraction). Pour le moment le SAV veut m'apprendre comme fonctionne un extrudeur, ce matin il m'in demande de vérifier la Vis 6pan de gestion de la pression du levier (levier qui sert pas des masses car il purement interne a l'extrudeur ) et de vérifier l'alignement et passage du PTFE du reverse bowden, je leur explique les soucis exacte que j'ai repérer et leur indique que suspecte un soucis d'aligement et donc un defaut de mon extrudeur ou de conception, et la il me réponde que c'est normale le filament doit être couper droit et pas en biseau, super merci mais justement il est pas pris en armorcage parfois quand coupé droit par le cutter de la M1 Pro ou de la pince coupante et que limite sa pas mieux en biseau justement ce qui est pas normal. A mon avis si j'ai un défaut sur mon extrudeur l'envoie du bloc extrudeur et moteur a 34€ résous le soucis, après si c'est un soucis de conception le probleme restera la1 point

-

ça va te changer de ta CR10 en avant pour les très belles impressions rapides multicouleurs1 point

-

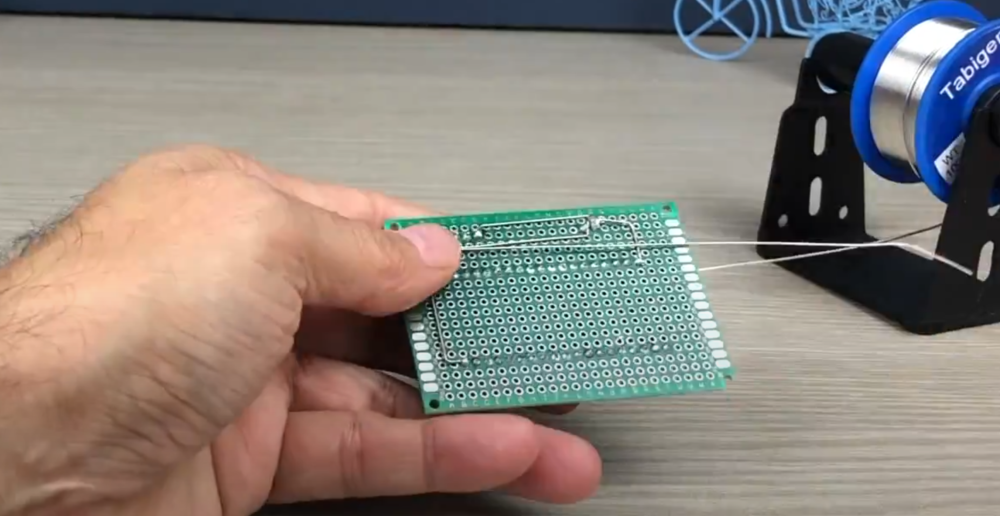

Bonjour, pour l'un de mes projets, j'ai vu un You Tubeur faire un pontage avec une barre rigide (je ne connais pas le nom, désolé ) qu'il soude , ce système me conviendrai bien, mais comment cela s'appelle et ou ce le procurer. Je suis sur que ma question et facile et bête, mais svp........... Une photo sera mieux que ma demande. Merci d'avance1 point

-

salut @Jean_Luc c'est du fil rigide monobrin étamé Aussi appelé parfois : Fil de câblage pour protoboard Wire-wrap wire (à ne pas confondre avec la vraie technique wire wrap) Fil de pontage rigide (solid core wire) C’est un fil conducteur monobrin (pas multibrin comme dans les câbles souples) : En cuivre, souvent étamé (donc soudable très facilement) De diamètre précis, typiquement 0.6 à 0.8 mm (22 à 20 AWG) Facile à plier à angle droit pour créer de jolis ponts propres et nets entre les pastilles Il permet de faire : des liaisons très nettes entre les trous d’une plaque, sans isolant (mais attention à ne pas créer de court-circuit si les ponts sont trop proches !)1 point

-

du fil étamé rigide (des chutes de résistances font très bien l'affaire) les vieux fils de téléphone ou réseau rigides (monobrin) sont parfaits aussi. Sur des plaques d'essai je préfère quand même du fil avec gaine, une court-circuit est vite arrivé avec ces straps (le nom des fils)1 point

-

Salut Julien, Il n'y a pas une chanson de DALIDA "J'attendrai" ??? J'attendrai le jour et la nuit ton arrivé........................(bon ok, je sors)1 point

-

Ben ils m'ont montré capture d'écran a l'appui qu'ils me répondaient mais moi j'ai rien sur ma boîte mail free, ce qui est bizarre c'est que j'ai reçu sur ma boîte free un mail de flash26 mais pas les autres. @MouckleeMerci pour ton tuto, j'enclencherai ça demain si pas de réponse aujourd'hui non plus. ça manque tout de même de pièce détachées cette hotend, 100€ sur amazon et 42 sur aliexpress... bon j'aurais un spare mais bon, ça pique... ça ressemble beaucoup a celle de la Bambulab A1 mais je voudrais être sur avant ! C'est bête car j'ai reçu mon Space pi x4 et j'ai installé les portes bobines avec le mod ressort dedans, j'aurais voulu testé ça mais en panne depuis 10 jours, j'ai également installé l'enclosure (oui j'ai craqué 64€ fdp in en fait et non en plus). bref elle prend la poussière. j'ai également conçu un poop chute inspiré de celui que j'ai trouvé pour la K2 plus pour les tubes segmentés et ici également.1 point

-

1 point

-

Dans la dernière news du KS, ils conseillent/rappellent d'utiliser la dernière version d'HALOT BOX (et pas une précédente - apparemment certains pbs (mais pas les miens) d'autres acheteurs seraient liés au fait d'utiliser une version plus ancienne). Le lien vers l'annonce : https://www.kickstarter.com/projects/piocreat3d/halot-x1-true-leveling-free-16k-resin-3d-printer/posts/4453098 Où figure le lien vers cette version 4.1.0.1 : https://u.pcloud.link/publink/show?code=kZ2nWj5ZtlYz4uDn64FbtuSC3iWT2H5LspAy Une nouvelle version serait sur le point d'arriver ce mois ci ("major improvments in speed and WiFi stability").1 point

-

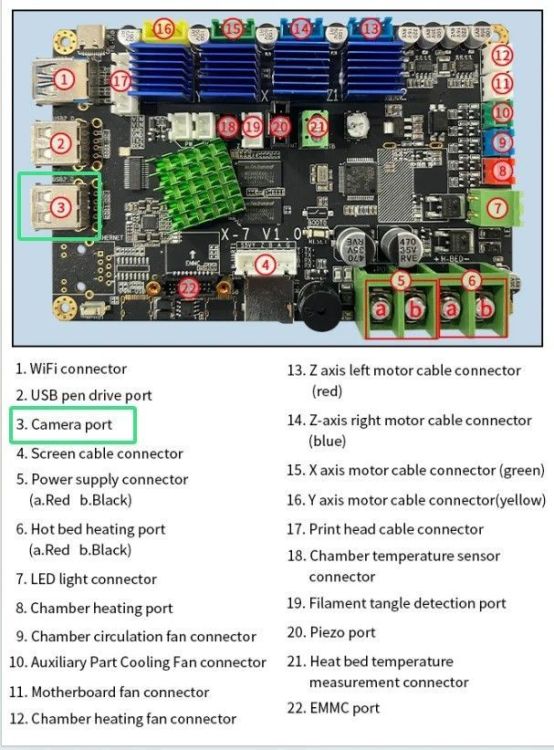

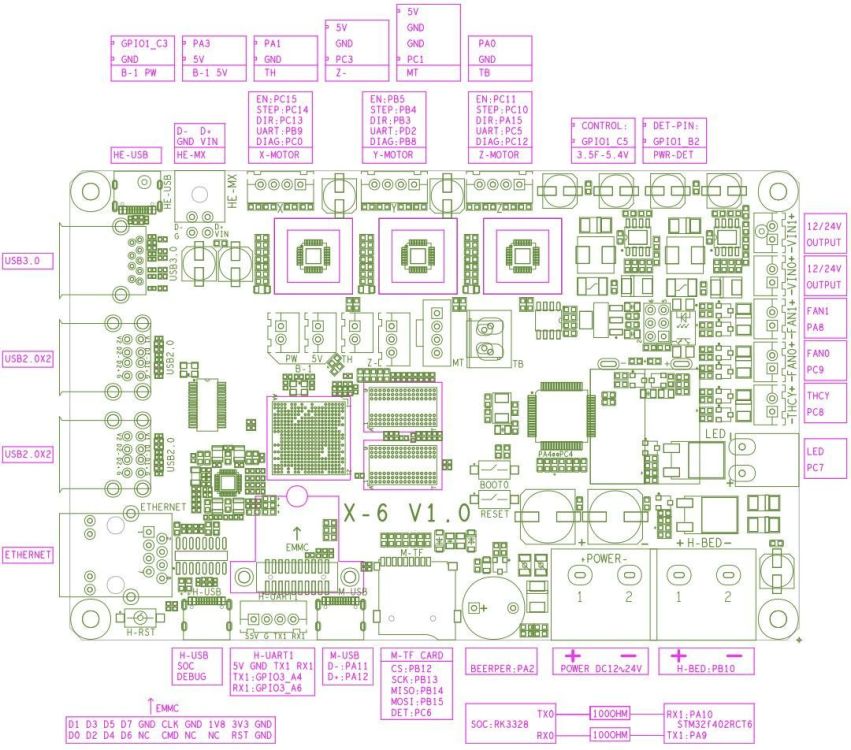

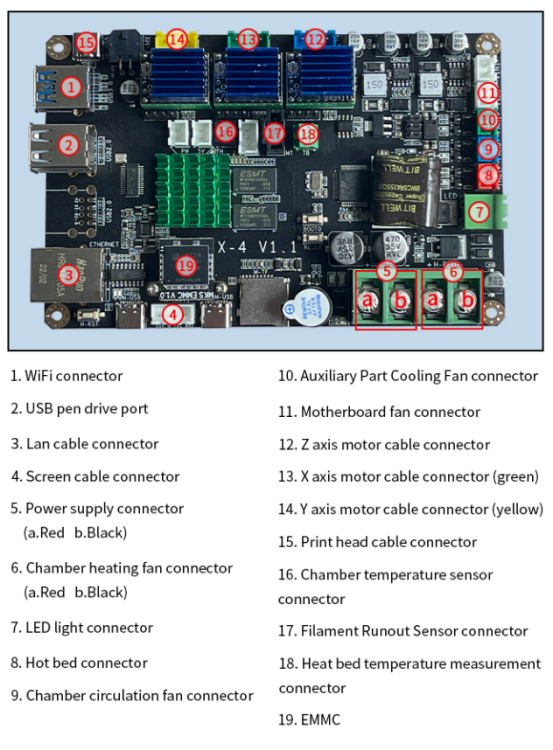

La Plus4 contrairement aux imprimantes de la Serie3 (Xmax, Xplus, Xsmart) utilise un OS plus récent et également un Klipper plus récent. L'installation du KlipperBackup devrait se faire à mon avis sans soucis. Installation à réaliser en ligne de commandes, donc accès ssh. Les cartes mères sont quasi identiques, juste quelques évolutions / modifications. Les deux sont basées sur une MKS SKRPI. Il y a par contre une différence au niveau de la carte fille. Sur les Serie3, c'est un Raspberry RP2040 alors que sur la Plus4, c'est un STM32F103 (GD32). La X-7 (Plus4) : Les références des broches (pins) : QIdi_Plus_4_Mainboard_PIN.pdf La X-4 ou X-6 : Sur la Plus4, le [mcu] correspond à la carte «fille» (celle de la tête), le [mcu U_1] correspond à la carte mère (celle qui contient le microcontrôleur Rockchip 3328 et le STM32F402). En théorie, d'après les schémas : Pourquoi ça ne s'affiche pas est un mystère1 point

-

sauf exception, la règle qui prévaut sur les polymères c'est qu'il ne faut jamais sécher un filament à une température proche de sa température de transition vitreuse (TG sur les TDS) sinon dégradation voir fusion d'une partie de la bobine. Le PVA (dépend des formulations bien sûr) mais 55 degrés c'est bien pendant 4 à 6 h, 45 c'est trop peu même sur 12 h, il n'y aura pas de dommage mais c'est trop peu pour sécher à coeur un filament extrêmement hydrophile1 point

-

et même à 40 degrés @3DM Impression ça n'est pas gagné pour les raisons évoqués par @Moucklee pour les filaments techniques une chambre chauffée activement et régulée c'est l'assurance d'arriver au bout de l'impression sans déformation.1 point

-

Salut, La techno des fibres continues est intéressante. Ca doit très certainement augmenter la résistance de la pièce imprimée... dans le sens de la fibre ! J'ai du mal à voir comment ça améliore le point faible du FDM, à savoir la résistance entre les couches. De ce que je comprend du principe, rien n'empèche de délaminer une pièce et de se retrouver avec un accordéon ou un collier de couches.1 point

-

Utilises le mail que tu as utilisé pour passer commande : c'est celui sur lequel la license est associé. Si besoin, tu les contactes par info@makera.com en indiquant que tu aimerais pouvoir te familiariser avec Makera CAM avant l'arrivée de ta machine (utilises le mail que tu as utilisé pour la commande ou précise le) : dans mon cas, ils me l'ont activé rapidement (donc près de 3 mois avant la livraison).1 point

-

Le riser en soit pour avoir de la hauteur supplémentaire, l'intégration de led tout autour je comprend tu as un lumière un peu juste, la carte permettant le connexion de plusieurs led ok, mais quand tu regarde la photo on peu pas zoomer donc je suis pas catégorique mais j'y vois un bouton poussoir ok, en connecteur d'alimenation en haut a gauche mais le cable du dessous d'un côté c'est un jack d'alim mais de l'autre on dirais un connecteur 4 pins qui ce branche sur la prise prévue pour l'AMS Like Artillery dans ce cas tu branche ou et comment le système multi filament après ? Et pour les ventilos 3010 quels utilités vue que le caisson est déjà ventilé ? Bon après cela reste un détail ce qui me dérange aujourd'hui ce sont les quelques soucis d'extrudeur.1 point

-

salut @bp006 oups ça évoluer dans la dernière version désormais faut sélectionner Paramétrique Le petit carré bleu à côté indique Facettes à BRep, c'est déjà activé, simplement le nom n’apparaît plus comme dans les anciennes versions, c’est graphique maintenant (le bouton avec l’icône de maille + cube solide).1 point

-

Bon alors le test est en pose forcé de la machine j'ai mis l'explication dans la deuxièmes partie du post mais je remet l'explication ici, j'ai des difficulté côté extrudeur de l'imprimante, ce qui est bien dommage car y a des choses assez sympa a côté de cela. Bon suite du test va devoir attendre que je redémonte la tête le filament c'est coincé dans l'extrudeur en voulant l'extraire via la procédure d'extration du filament, la procédure est pourtant classique chauffe de la buse, puis déplacement de la tête pour activé le cutter et coupé le filament, enfin retour a la zone de purge et retraction du filament, et la c'est le drame filament bloquer impossible a sortir, j'ai remarqué des soucis d'alignement des gears ou alors la forme des gears pas parfaitement adapter difficile de dire je regarderais plus précisément après re démontage, Artillery m'indique de regarder la vis de pression du levier de l'extrudeur mais je l'ai deja ajuster lors du démontage initial, de regarde l'angle du PTFE d'alimentation de l'extrudeur mais c'est pas le soucis. Le soucis est que parfois un filament vous demandez a l'extraire l'opération de fait le filament est couper et extrait vous voulez le remettre 5min après et la le filament passe pas parfois dans ce cas faut le couper a la main en biseau et la cela passe mieux, j'ai eu 2 soucis a l'extraction du filament une fois j'ai pu l'extraire sans démonter en l'aidant un poil, mais la c'est totalement bloquer. Entre le temps a rallonge pour démonter et accéder a l'extrudeur et le fait que l'on est censé avoir AMS Like par la suite, je commence m'inquiéter grandement pour le bon fonctionnement de la machine avec leur système multi filament.1 point

-

Impeccable, comme dit plus haut théoriquement c'est du 80°, mais a 70° tu peux prolonger le séchage d'une ou deux heures de plus. Tu peux le jeter à la poubelle, et la microfibre avec.. Ce produit la ne dégraisse absolument rien du tout, dans le meilleurs des cas si tu porte des lunette tu peux faire tes carreaux avec. Liquide vaisselle, eau chaude + brosse à vaisselle, c'est de loin la meilleurs solution pour récupérer l'adhérence de ton Bed. Quand a ton (PC) essai de chauffer ton caisson un peu plus, du genre 37-40°, et augmente la température du Bed de 5° de plus, et évidemment la Magigoo qui est pour ma part la meilleurs colle du marché.1 point

-

Bonsoir, Imprimante commandée. Je pars sur la Bambulab A1 combo. Je vous informe lorsqu'elle est reçu1 point

-

avec l'abs/asa je ne ventile jamais sur les 4-5 premières couches. ensuite suivant la forme de la pièce c'est 30-40% de ventilation (avec une enceinte à plus de 45°) et tu en auras toujours mais avec les prototype foireux, beaucoup moins à cause du warping (mais il y aura aussi des pièces ratées, c'est inévitable) à part quelques rares exceptions on est tous autodidactes sur l'impression 3D par contre se former à utiliser fusion360 ou freecad apporte un vrai plus - même avec des tutos video youtube, il y en a des très bien faits.1 point

-

Je ne suis qu'un amateur mais j'ai quand même imprimé pas mal de choses (surtout des créations perso) sur ma Bambu Lab A1 Mini. J'attends que quelqu'un sorte une imprimante multi tête qui n'ai pas la taille d'un petit réfrigérateur, pour imprimer des pièces avec des supports solubles (ou tandem PLA/PETG). En ce qui concerne quick starter, mon humble avis est qu'il est urgent d'attendre... En attendant, j'ai lu sur Facebook que quelqu'un vient de recevoir sa Wondermaker ZR Ultra, commandé sur Kickstarter.1 point

-

Que ce soit sur Amazon ou par mail, plus aucune réponse de FLashforge, j'ai commandé a mes frais un nouvel ensemble, 42€ sur Aliexpress. Un peu déçu.0 points

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)