Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/01/2020 Dans tous les contenus

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf2 points

-

sur ce coup là tu ne nous a pas manqué... si mes réponses ne te plaisent pas, tu peux sans problème intervenir et expliquer ou je me suis trompé, je n'ai pas la science infuse contrairement à certains… tu vois de qui je parle… et pour l'intelligence ça ne s'acquiert pas non plus par la connerie...2 points

-

Salut à tous et bonne année 2020. De retour parmi les imprimeurs fous, je me rends compte que je n'ai pas donné de nouvelles de ce projet depuis la fin octobre.... pas bien ! j'ai continué à creuser la conception et la réalisation de MON extrudeur à chocolat, sans me poser la question de savoir si d'autres n'avaient pas déjà pondu quelque chose. Comme je ne voulais pas partir sur le modèle "seringue" qui ne laisse pas assez d'autonomie à mon gout, j'ai plongé dans la conception pure.... et ça ne marche pas bien, DU TOUT !!! Après quelques échecs, j'ai un peu cherché sur le net ce qui pouvait se faire avec une alimentation continue en "fluide épais", que ce soit du chocolat, du béton ou de la céramique; Il semble qu'il se dessine un consensus pour des systèmes à base de pompe Moineau qui autorise le pompage de liquides chargés ou de fluides TRES visqueux (ce qui est notre cas de figure) J'ai trouvé sur "chose-iverse" un modèle qui me plait bien: C'est du "tout en un" avec circuit externe de maintien en température avec de l'eau chaude pour maintenir le jus à la température idéale (qui sera à déterminer selon la fluidité obtenue et la possibilité de rétraction de la pompe) -au centre, la plateforme de fixation du Neima 17 et de l'axe de pompe en forme de tire-bouchon -à gauche, l'arrivé d'eau chaude (à env. 40°) qui vient remplir la chemise externe de la pompe et le cornet externe de l'entonnoir de droite. - à droite l'arrivée du chocolat liquide, dans l'entonnoir du centre, qui coulera de ma "saucière" à 10 balles Pour le moment, je voulais faire des essais en PLA avec ce modèle monobloc qui me pose déjà des problèmes de réalisation: le corps a quelques bavures internes qui coincent l'axe de pompe avant même que je ne fasse couler la moindre goutte de chocolat.... Mais il existe aussi un modèle en plusieurs parties que je vais imprimer pour confirmer que ça marche. Et ensuite j'équiperai tout ça avec des capteurs de température afin de contrôler les températures de l'eau et du chocolat... Promis, je ne vous laisse plus trop longtemps sans nouvelles du front . A suivre2 points

-

Bonjour à tous, D'abord je voulais préciser que je n'y connais pas grand chose en filtration, nanoparticules...etc et que je poste ici pour parler de mes trouvailles à droite à gauche sur le net et avoir des réponses à mes questions. Je pense que plusieurs personnes ont déjà entendu parler ou lu l'article sur ce que dégage une imprimante lors de l'impression. L'article source étant ici : http://www.sciencedirect.com/science/article/pii/S1352231013005086 Je ne suis pas là pour faire un débat sur l'étude mais ca me parait pas déconnant de se dire qu'on peut peut-être filtrer "facilement" ce que dégage l'imprimante. Je m’intéresse plutôt à l'impression PLA, et on voit sur leur schéma que beaucoup de nanoparticules entre 20nm (0,02µm) et 100+ (0,1µm) nm sont dégagés : Mon but étant de créer une filtration "low-cost" car je vais imprimer dans mon appartement et je n'ai pas de d'endroits faciles à laisser aérer pendant plusieurs heures ou une journée complète (surtout l'hiver). Je regardais donc les différents filtres qui existent et je suis tombé sur les filtres normé "HEPA/UPLA" : http://www.hepa.com/about_glossary.asp / http://www.globalspec.com/learnmore/manufacturing_process_equipment/filtration_separation_products/hepa_filters_ulpa_filters A priori sur le schéma du 2ème site : On remarque que bien que les filtres HEPA 14 soient fait surtout pour du 0,3µm, il "attrape" les nanoparticules de taille 0,01 (les 0,3 étant plus dures a "chopper" que les 0,01µm) Le gros avantage des filtres HEPA14 est qu'ils sont aussi utilisés pour les aspirateurs et donc pas très cher et facile à trouver. En plus, je pense qu'on pourrait facilement modéliser puis imprimer une pièce pour monter ventilateur + filtre. Donc je me demande si un caisson avec une entrée d'air filtrer et une sortie avec un ventilateur qui dégage l'air de l'imprimante vers le filtre ne ferait pas l'affaire pour aspirer toutes ces nanoparticules. (D'ailleurs pour ceux qui sont intéressés par de l'impression ABS, je pense qu'il faudrait aussi rajouter un filtre à charbon actif pour la partie odeur.) Qu'est-ce que vous en pensez ? Est-ce que je suis totalement à l'ouest ou mon raisonnement vous parait aussi correct ? Là où je doute c'est qu'on voit plusieurs filtres ou constructions fait-maison assez compliqués/complexes donc je me dis que ça ne doit pas être aussi simple que ça avec un seul filtre HEPA14 ? Je suis preneur pour toute idées, corrections..etc. Merci d'avance pour votre aide.1 point

-

Bonjour à tous, N'ayant pas trouvé le mode d'emploi de cette belle imprimante en français j'ai décidé de le traduire, certes ce n’est sans doute pas parfait car ily a qq lignes non cadrés en bas pages mais j'ai la flemme de recommencer) .... cependant je pense que ça aidera certain. Bonne utilisation Fabrice téléchargeable ici Manuel cr10s pro fr1 point

-

J'ai décidé de créer un sujet ou je posterai toute mes créations plutot d'en créer un nouveau à chacune de mes inventions . Pour ma dernière réalisation, J'ai décidé de revisiter à ma facon un projet assez populaire : la machine a trier les skittles . J'ai encore quelques améliorations à apporter avant de mettre a disposition les pièces mais ca devrai venir assez rapidement .1 point

-

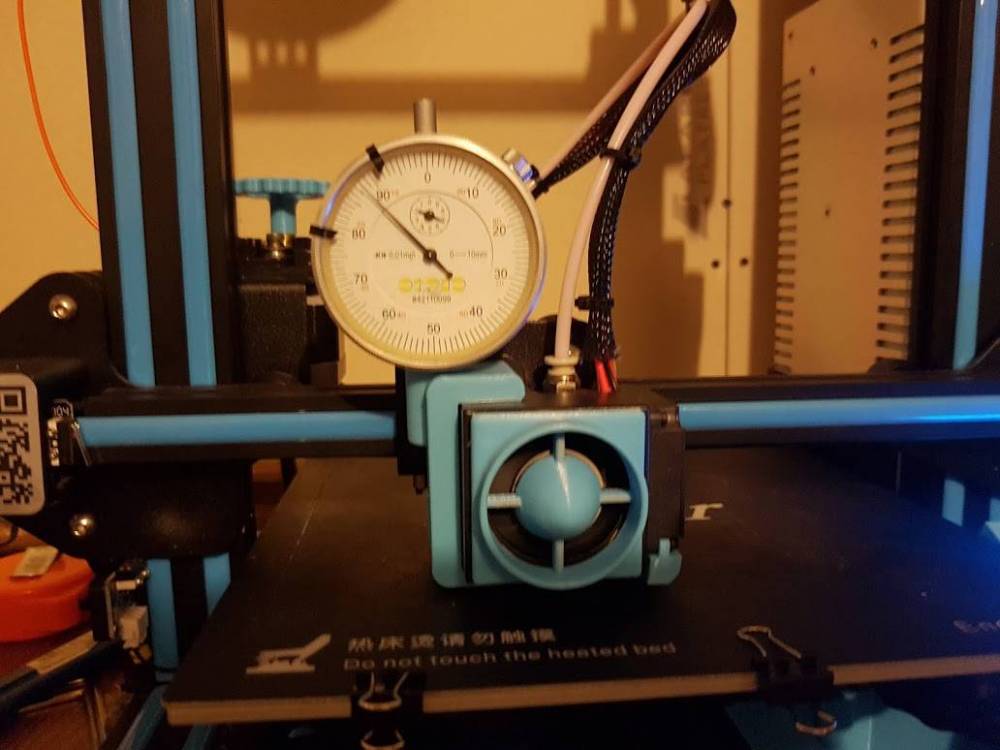

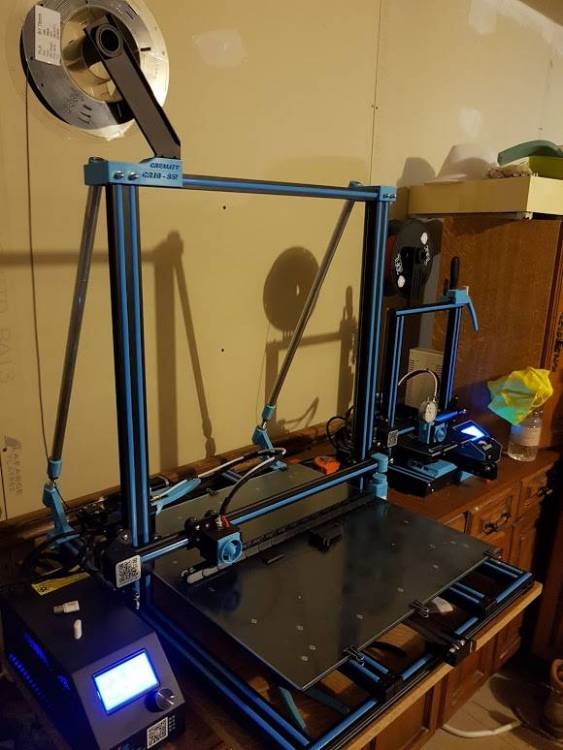

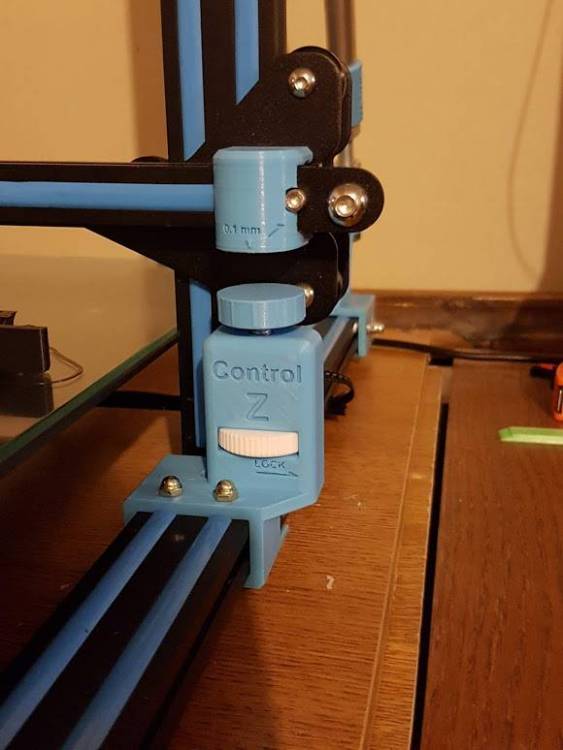

Bonjour, encore débutant dans le domaine de l'impression 3D, j'ai beaucoup appris grâce aux échanges sur le forum. j’apporte a mon tour une modeste contribution , désolé si certains termes techniques ne sont pas exacts . 1) Réglage du plateau. Sur un plateau standard d'une 20taine de cm type Ender 3 c'est déjà pas toujours facile alors sur un de 50cm.... En plus il n'est pas parfaitement plan. Et je n'arrivais pas en plus a obtenir un résultat fiable. Cela bougeait tout le temps. J'ai vite troqué la feuille de papier contre un petit montage que j'ai fais avec un comparateur à aiguille que je possédais. On peut aussi utiliser un comparateur numérique. C'est basique mais pratique cela permet de l'utiliser sur les deux imprimantes et se place en moins d'une seconde. Le voici sur la Ender3 j'ai fais la pince pour placer le palpeur au plus prés de la buse. Bien sur, il n'est est là que durant le réglage, pas pendant l'impression. Le réglage du plateau est bien plus rapide et simplifié. Je règle sur un écart de 15 centièmes de mm en moyenne. En gros entre (10 et 20) entre les deux curseur noir sur le cadran. Note ici le 15 est à gauche donc sur la graduation 85 (c'est plus simple avec un numérique). L'avantage c'est que l'on voit aussitôt l'effet produit par la rotation des vis sous plateau, et on sait vite ou on en est. C'est grâce à lui que j'ai vu que j'avais un soucis sur ma CR10, parce-que le réglage était très difficile et bougeait tous le temps. Notamment entre la droite et la gauche lié à un décalage de l'axe Z d’où la suite... 2) Décalage de l'axe Z Pour ceux qui en savent encore moins que moi, voici la principale raison. Sur l'axe vertical (Z), il y a sur cette imprimantes (et les autres CR 10 S) un double moteur : un de chaque coté. d’où l’appellation "dual Z" . Cela permet d’être sur que la traverse de l'axe X monte bien régulièrement des deux cotés. C'est donc en théorie un "plus" par rapport à des imprimantes plus petites comme la Ender 3 par exemple qui n'ont qu'un seul moteur. En théorie, parce que si ma Ender 3 fonctionne bien, ce n’était pas toujours le cas de la CR10S. Car si il y a deux moteurs...ils n'y a hélas qu'un seul driver. En gros ils reçoivent le même signal, il n'y a pas de correction si décalage car la carte mère est trop simple pour permettre cela. Il n'y a d'ailleurs qu'un seul contacteur du coté gauche pour vérifier le niveau . Donc c'est au petit bonheur la chance. Et les cause de décalages sont nombreuses, par exemple quand l'imprimante est éteinte les moteurs ne pilotent plus les axes qui sous son propre poids peut descendre plus d'un coté que de l'autre...etc etc... Quand on fait "un auto home", le coté gauche se recale sur le Switch...mais il n'y a aucun moyen de vérifier le coté droit. Et à l’œil difficile de s'en rendre compte. Il y a plusieurs méthodes mais souvent pas très simples à mettre en œuvre. A mon niveau du moins. Pour des membres plus chevronnés ce n'est sans doute pas un soucis. Par exemple, supprimer le moteur droit et relier les deux vis sans fin par une courroie pour les "synchroniser". C'est efficace mais compliqué , il faut acheter et rajouter des courroies des tendeurs, fabriquer des pièces de fixations, on perd un peu en hauteur totale. Puis autant utiliser les deux moteurs plutôt qu'un on a quand même plus de couple. J'ai utilisé une autre méthode. j'ai imprimé un petit accessoire fixé à l'imprimante qui permet de contrôler le niveau du Z à droite d’où son nom: "Control Z" parce-que j'aime bien les jeux de mots moyens. Le Principe est simple: c'est un petit plateau circulaire qui sert de référence. Quand on fait un "auto Home " la pièce bleue fixée sur l'axe des X doit venir se plaquer dessus. On voit aussitôt précisément si il y a un décalage. On le règle en tournant le plateau circulaire, ce qui change sa hauteur. Quand le réglage est fait on bloque le contre écrou avec la molette blanche. Note 1 : La pièce du dessus est conçue pour ne pas gêner le passage des courroies. J'ai du un peu la retoucher en la ponçant pour qu'elle arrive bien parallèle à la surface de contact. Le petit onglet indique que quand on tourne le plateau de une graduation vers la droite, il monte d'environ (je dis bien environ) de 0,1 mm. Note 2 : cela sert aussi de buté droite pour l'axe des Z. On pourrait craindre de faire forcer le moteur, mais en réalité ce coté là est souvent plus haut que l'autre, je n'ai rencontré aucun problème. Grace au "Control Z" j'ai vite remarqué que le coté droit avait tendance à vouloir systématiquement remonter ce qui expliquait les réglages erratiques du plateau. j'ai donc cherché ce qui provoquait cela. j'ai mesuré la hauteur de la barre des X en prenant comme origine les traverses...et j'ai trouvé un décalage de plus de 4mm entre la droite et la gauche! Cela provoquait une contrainte. Je l'ai replacée à l’horizontale et j'ai aussi un peu ré-réglé les galets coté droit. Le résultat ne s'est pas fait attendre: les réglages plateau ont tout de suite été plus stables. Procédure globale Réglage de base : je commence par le plateau je fais un ou plusieurs 'Auto home" et je fais un tour avec le comparateur, puis je règle le Control Z au contact. Je fais monter les axes, je fais un ou deux "Auto Home". je revérifie au "control Z" que le coté droit se replace bien et le niveau plateau. Je retouche si il faut, rapidement ça se stabilise. Et c'est OK. Controle de routine : je fais un auto Home. la pièce vient se coller au control Z, c'est OK. Il arrive rarement qu'il y ai un décalage. je fais alors "disable steppers" comme pour régler le plateau et je fais tourner la vis sans fin droite de l'axe Z pour revenir au contact. et c'est tout. Parfois il y a un leger réglage de plateau, mais en général il est bon. (un peu tordu mais bon ) J'ai juste du le refaire quand j'ai renforcé l'imprimante en montant les renforts latéraux, cela à du modifier un peu sa géométrie. C'est pour le prochain épisode. voici une photo en attendant: On voit les renforts et on distingue le "Control Z" en bas. N’hésitez pas si vous avez des questions ou remarques.1 point

-

Bonsoir mon problème est rentré dans l'ordre en augmentant à 100s pour les 1ère couches et 10s pour les autres. J'ai aussi réglé le plateau d'impression un peu plus haut. Merci pour votre aide.1 point

-

oui il faut mettre des supports, aucune imprimante ne peut imprimer dans le vide d'ou l'amas de pla que tu as sur la première photo.1 point

-

J'ai de la gaine thermo noire, grise, bleue, rouge, et même jaune. Sinon, pourquoi pas à l'ancienne, des beaux tubes en alu brossé au rayon quincaillerie ? Cette manie de vouloir toujours tout imprimer, je sais c'est tentant... Je suis le premier à avoir du mal à m'en débarrasser.1 point

-

Je fais beaucoup de TPU... et oui, le direct drive est un plus. Tu peux cependant t'en sortir avec quelques compromis et vitesse d'impression faible (25 mm/s) avec un tube capricorn... Sinon, la Prusa est en direct drive et semble très bien!1 point

-

Bonsoir, C'est moi qui devrais être surpris. Récapitulons : Tu poses une question,j'essaye d'apporter un semblant de réponse que tu ignores,en annonçant que cela devrait fonctionner au vu d'une video de youtube., que tu ne cites pas.. Tu comprendras,je l'espére,que j'hésite maintenant a partager les résultats des test M600, qui m'ont coutés du temps,pour une fonction que je n'utilise pas. C'est tout ; rien de bien grave.1 point

-

1 point

-

Y'en un qui suit... Merci @miserovitch, La pompe Moineau c'est bien, je viens d'essayer le modèle en plusieurs parties....mais on passe plus de temps à le démonter et le laver qu'a s'en servir. ---> Je me demande si je vais pas faire comme tout le monde et faire une "seringue" motorisée, à terme. Mais comme j'ai une tête de breton, je poursuis quand même sur le principe Moineau: je suis en train de modifier le modèle que j'ai pour améliorer la maintenance et vérifier que le bain-marie fonctionne comme prévu. pour me reposer, je repasse à la "delta pure" et je finalise mon modèle "à l'envers" pour valider les limites de fonctionnement avec une E3DV6 et du PLA. ...... A suivre A suivre (j'ai pas dit mon dernier mot)1 point

-

Ah oui pas de soucis mais dans ce cas il faudra que tu imprime ces chariots : https://www.thingiverse.com/thing:31904091 point

-

Quels écrous as tu ? J'ai imprimer les miens en PETG1 point

-

Pour une question de solidité. (je ne connais pas la hauteur de tes barres) je mettrai des tiges filetées Par contre question estetique, je mettrai des tiges filetées avec autour des tubes imprimées qui cacheraient tes tiges...1 point

-

Tu ne fais qu'une extrusion, donc elle s'applique sur l'ensemble (carré + texte). Tu dois faire 2 extrusions (le carré et le texte) puis une différence des 2. Exemple: difference(){ cube([200, 100,5], center= false); linear_extrude(height = 2, center = false) translate([20,80]) mirror ([0,1,0]) text("Mon Texte"); }1 point

-

Merci pour le tuto et je suis déjà passer avec le ptfe dans le heatbreak car j'avais trop de bouchure et la avec plus une seul bouchure , enfin si une mais du a une retraction trop importante.1 point

-

Tu as essayé d'imprimer en mettant ta pièce dans une autre position, la partie qui pète sur le plateau, tu va avoir des supports mais tu verra si le problème se reporte sur l'autre partie de la pièce dans ce cas c'est l'imprimante qui merde et si le problème est toujours sur la partie actuelle c'est le modèle qui merde.1 point

-

Juste pour éviter que tu perdes ton temps... ici c'est le pays magique de la bidouille d'imprimantes à trois balles, pas des trucs pros qui coutent un bras1 point

-

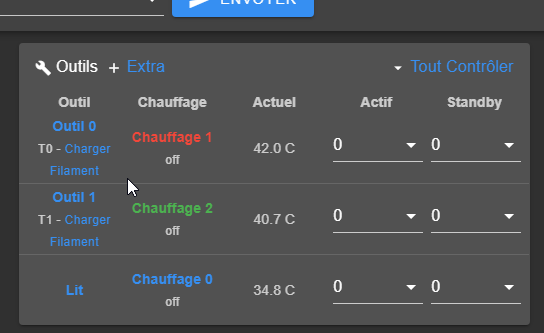

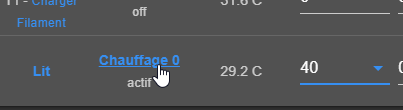

Je me répond à moi-même, en partie. Sur le Tableau de bord : dans la colonne Actif, si je sélectionne (ou entre une valeur), pour le lit, il passe "actif" sous Chauffage 0 : et commence la chauffe. Pour les outils, en entrant une valeur, rien ne se passe. Il faut que je clique sur "Outil 0" pour que son état passe à actif et qu'il chauffe. C'est un peu perturbant, mais ce doit être normal. Je vais refermer l'engin et continuer les tests puisque le principal fonctionne Un grand moment de solitude...1 point

-

1 point

-

Hello ! Pas besoin de "commencer" une commande pour voir les frais de port chez CDiscount, il suffit de cliquer sur la petite flèche qui pointe vers le bas à côté de " Livré entre le XX/XX et le XX/XX" quand on est sur la fiche produit ! Ne JAMAIS commander ce genre de matos sur CDiscount : prix plus élevé que la concurrence ( fdp inclus ), service client déplorable, etc... Si tu veux les meilleurs prix je te conseille Gearbest ( surtout lors des ventes flash ), sinon au moindre pépin pour un retour rapide et gratuit : Amazon.1 point

-

Je confirme, meshmixer est très bien pour ça, et ça marche très bien aussi pour une imprimante FDM, si elle est bien réglée et capable de monter des fines tours sans casser ou sous-extruder (beaucoup de rétractations). Par contre il n'y a pas de secret, il faut toujours optimiser manuellement l'emplacement des supports.1 point

-

Les supports en arbre sont dispo dans Cura 4+ je crois. Sinon tu peux en ajouter manuellement via meshmixer.1 point

-

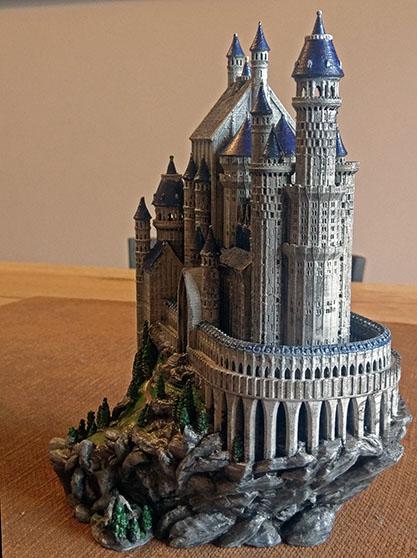

Voici un de mes modèles préférés , réalisé avec 2 résines différentes : le blanc pour le corps et le reste en rouge translucide. Le plus chiant a été d'enlever les supports. Certaines petites pièces n'ont pas résisté à la réduction de taille mais les détails sont tout de même impressionnant. J'ai passé 3 heures à le peindre1 point

-

Tiens cadeau avec support uniquement sur le lit et incliné à 90° suivant X fang_monobloc.rar1 point

-

Salut ! Oui j'ai eu le même problème la semaine dernière. Il faut aller dans le pins.h de la MKS SBASE et commenter la ligne n°28, 29 et 30 : //#ifndef MCU_LPC1768 //#error "Oops! Make sure you have the LPC1768 environment selected in your IDE." //#endif Après cela, ça devrait fonctionner sans souci ! C'est du au fait que le pins.h de la SGEN renvoie a celui de la SBASE, mais que celui de la SBASE est programmé pour balancer un message d'erreur si on ne sélectionne pas le LPC1768... Du grand art...1 point

-

Autant, je n'aurais que peu de doute à installer le firmware "officiel" du fabricant, autant installer celui d'un utilisateur (que je ne connais ni des lèvres ni des dents ), je serai un peu plus hésitant. De la même manière, je ne lance pas de gcode sur ma machine excepté ceux que j'ai tranché. Je ne suis pas paranoïaque mais presque (et je ne suis pas sûr qu'à mon âge cela puisse se soigner). Dans les langages de programmation, j'ai commencé par l'assembleur puis le CP/M... (Marlin c'est du C++). Compiler ton propre firmware, ça peut sembler compliqué la première fois mais c'est tellement gratifiant quand tu as réussi et que tu installes sur ta machine ton microgiciel (au pire de nombreux contributeurs pourront t'aider si besoin).1 point

-

1 point

-

1 point

-

1 point

-

Ton problème est probablement là Il n'est pas conseillé avec nos imprimantes de dépasser 32Go. Le formatage devrait plutôt être en FAT32 si tu veux que l firmware de la carte la reconnaisse. Solution: revendre ta 64Go pour en acheter deux de 32Go.0 points