Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/02/2020 Dans tous les contenus

-

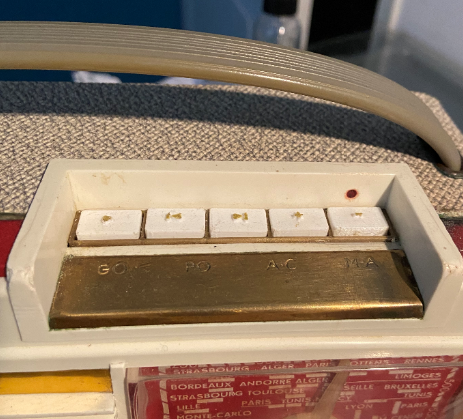

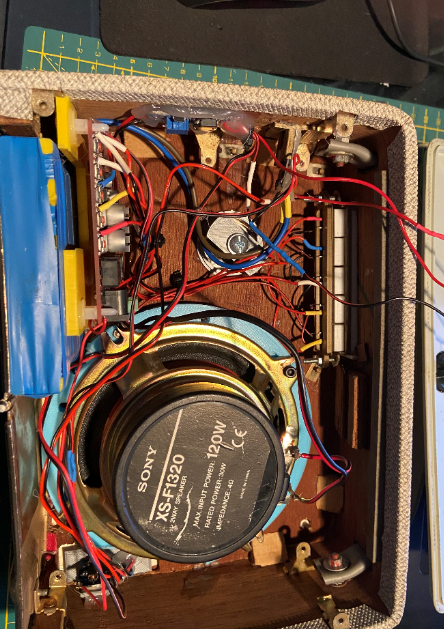

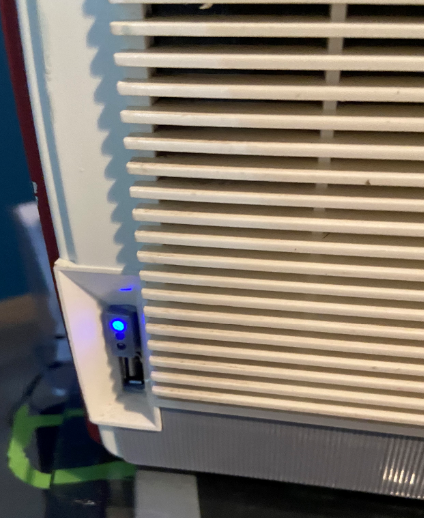

salut , je vous présente une petite bidouille à base d 'impression 3D. j 'avais depuis longtemps un vieux transistor des années 60 qui ne fonctionnait pas . après quelques recherches, j ai trouvé des tutos pour en faire une encneinte bluehooth. 3/4 composants " à pas cher " une bonne dose de fusion360 et quelques impressions, des batteries de recup d' électroportatif trouvé en déchetterie, et je me suis fabriquer le bidule. détail des boutons fabriqués: l'orgie de câbles à l'interieur : j 'ai remplacé le haut parleur d'orignie par un de récup ( j'aimais bien le son vintage - RADIO LONDRES ICI RADIO LONDRES - mais ma conjointe moins) en façade, un port usb pour recharger le téléphone, et des les pour la connexion BT, et la charge de la batterie Sur le coté, le port µusb pour rechargé le tout. voila une petite mamaille à mon niveau, l 'autonomie est tout à fait satisfaisante , j en suis content ! Idéal pour les picnics lors des ballades en " voiture du peuple" des même années, mais ça c 'est un autre sujet... Voila une petite mamaille à mon petit niveau... prochain projet ( ou plutôt défi) une radio FM à base d’Arduino qui ferait également enceinte BT? je ne sais trop comment faire, si quelque'un à des pistes ou des tutos !! allé la bise4 points

-

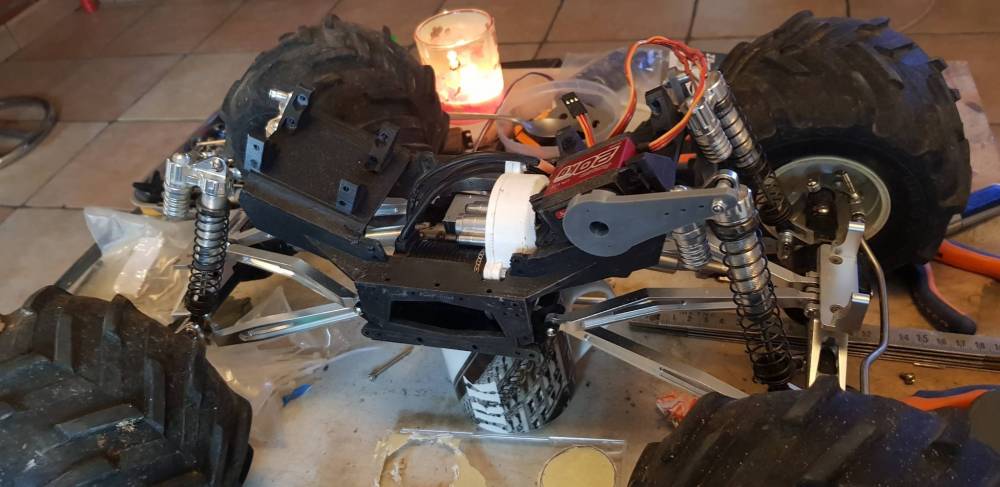

Bonjour à tous .... je suis devenue accro à l'impression 3d pour fabriquer mes différents projets de modelisme depuis 2ans ..... tous conçus sur une cr10s pro....depuis peut une anet n4 est arrivé pour parfaire mes projets .. donc dans le désordre.....et en vrac...quelques photos. Mon trx4 .... jeep rubicon avec kit caro et arceau maison. Mon jet boat .....Dim 800 De long .... marche en 6 s ....turbine à eau sur deux axes....marche arrière avec écope.... pompe de cale intégrés.... marche plutôt pas mal pour la chasse aux canards .2 points

-

Ton Ender 5 elle ne serait pas équipée des nouvelles tiges filetées trapézoïdales (pas de 4 mm au lieu de 8mm pour les anciennes)? Si c'est le cas, le pas de l'axe Z doit être de 800 au lieu de 400 (facilement réglable soit via le boitier de commande, soit en ajoutant dans le trancheur un M92 Z800).2 points

-

ouai ou Hydrographie... si en plus il y a une faute dans l'annonce moi je ne m'en sort plus2 points

-

Bonjour, Peut être en commençant par se présenter là : https://www.lesimprimantes3d.fr/forum/4-présentations/ C'est un forum ici, pas le bon coin2 points

-

2 points

-

2 points

-

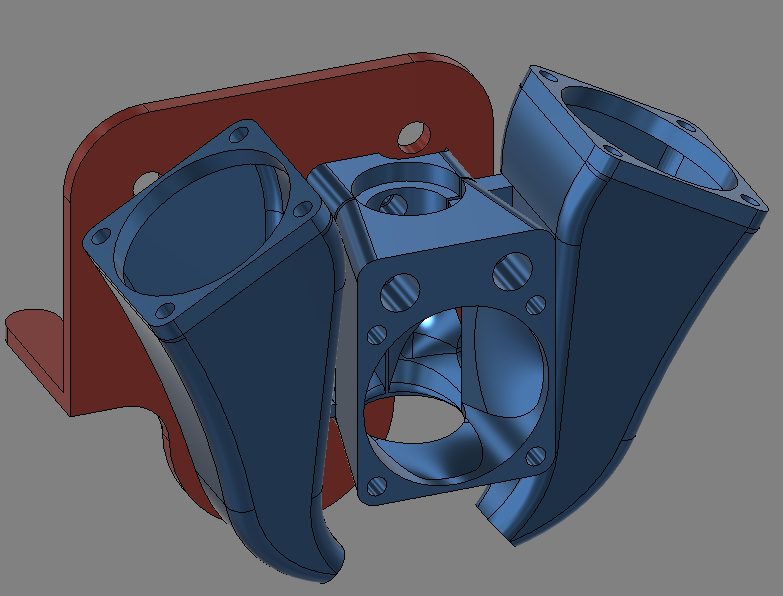

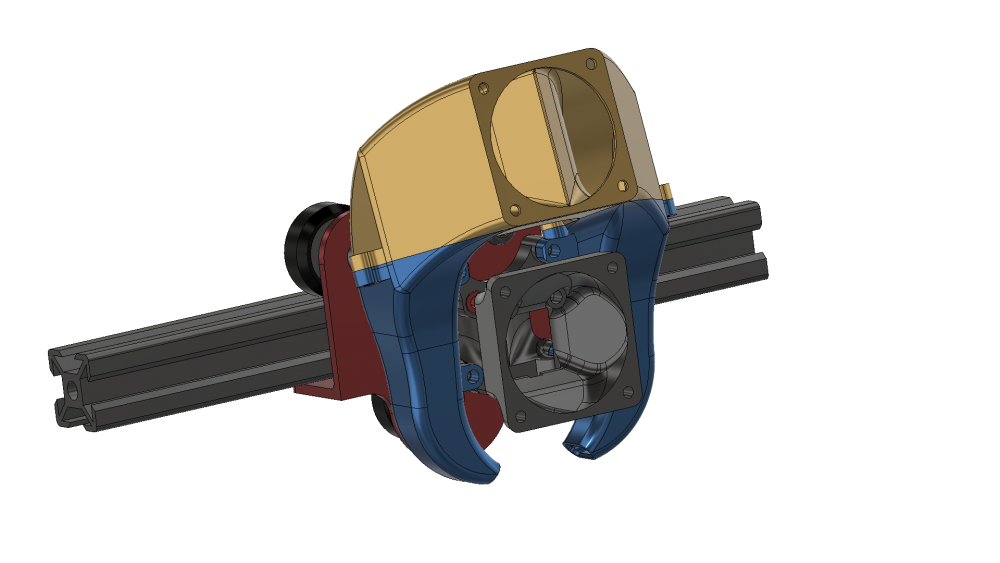

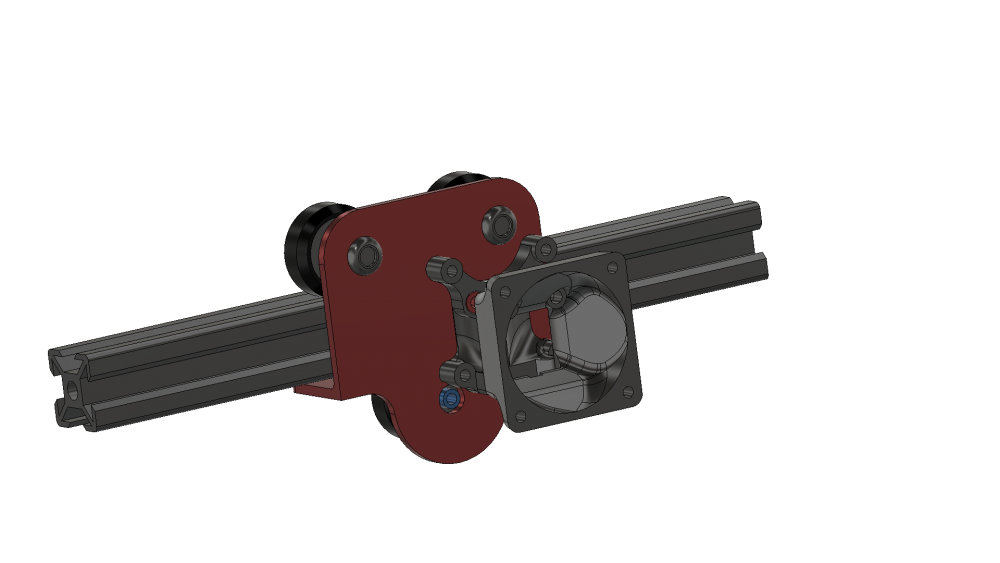

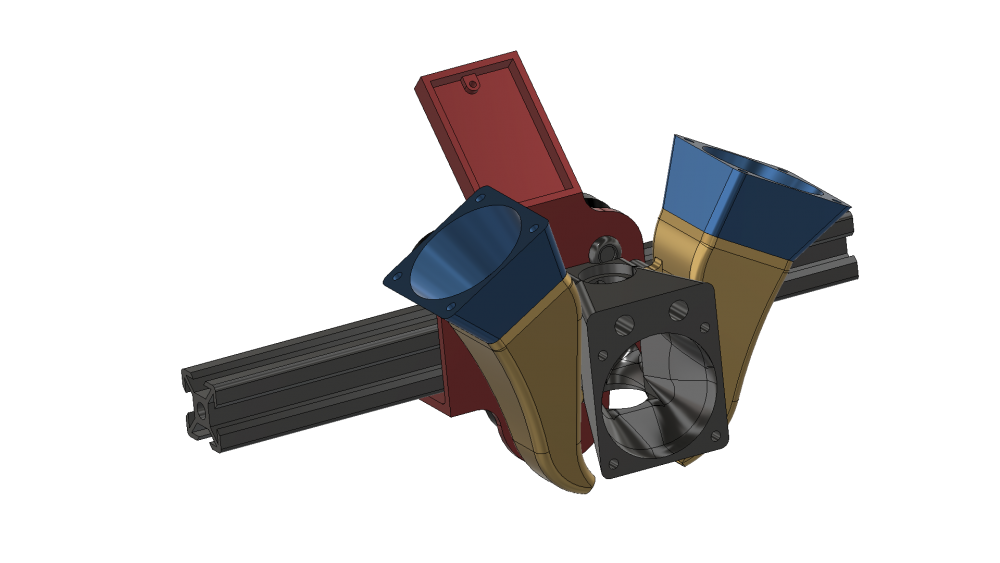

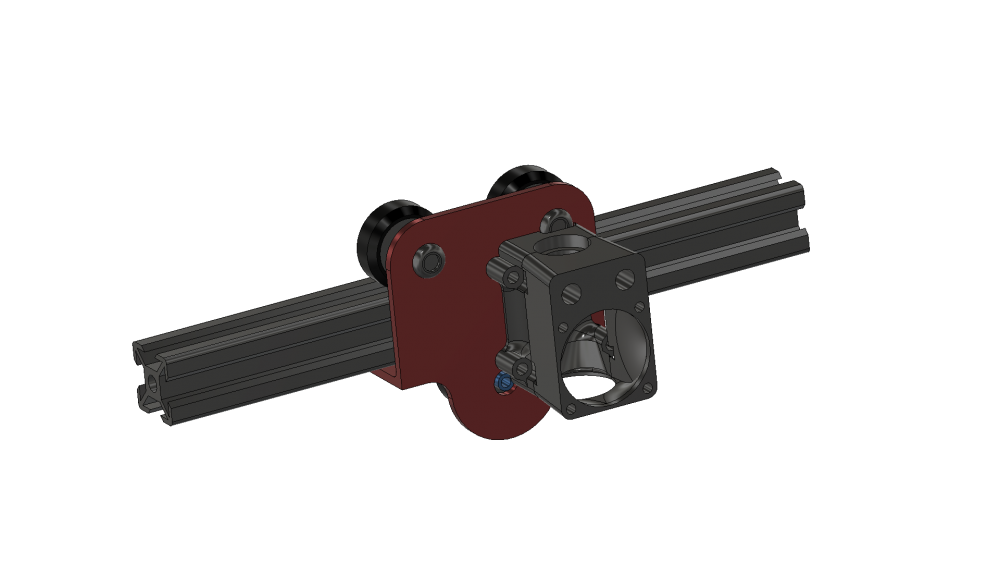

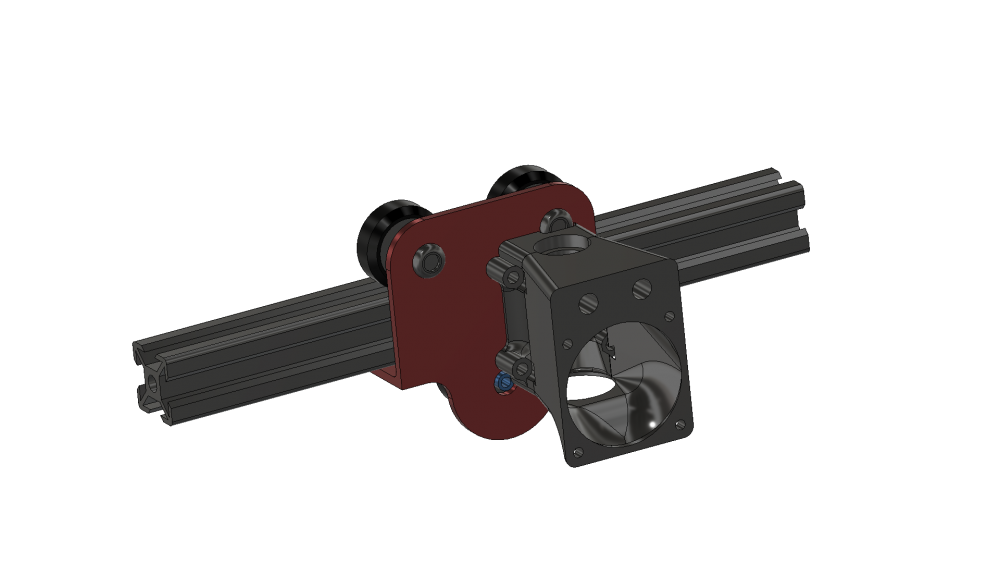

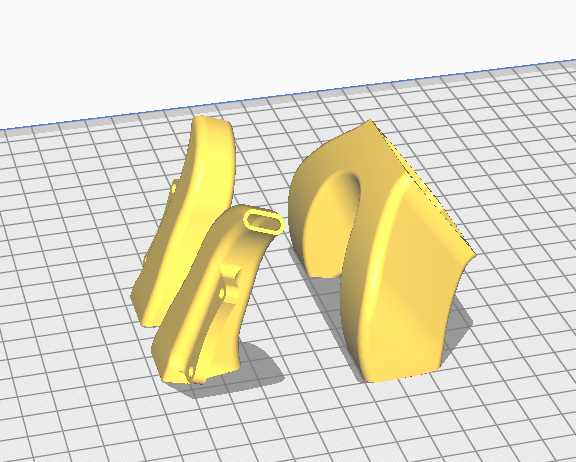

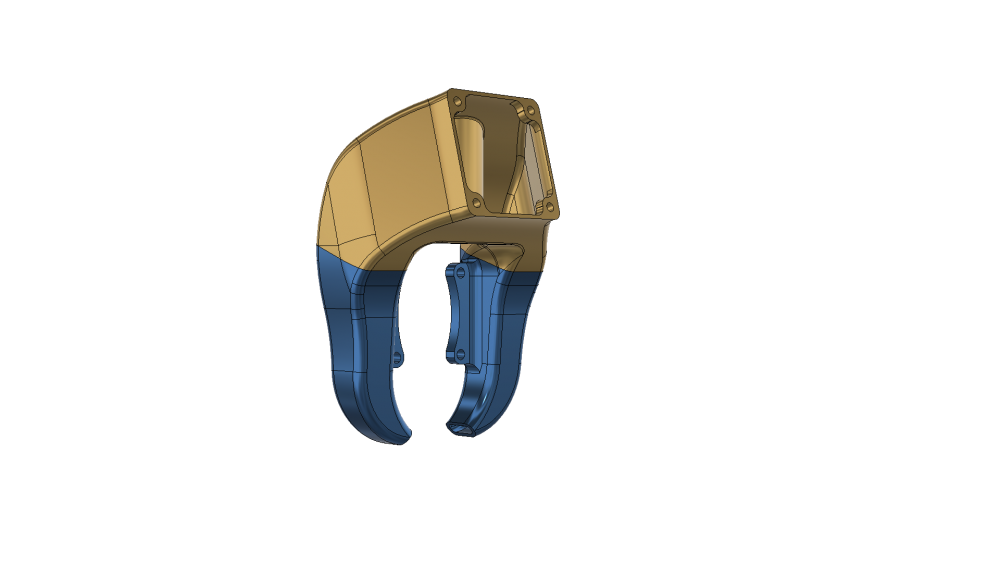

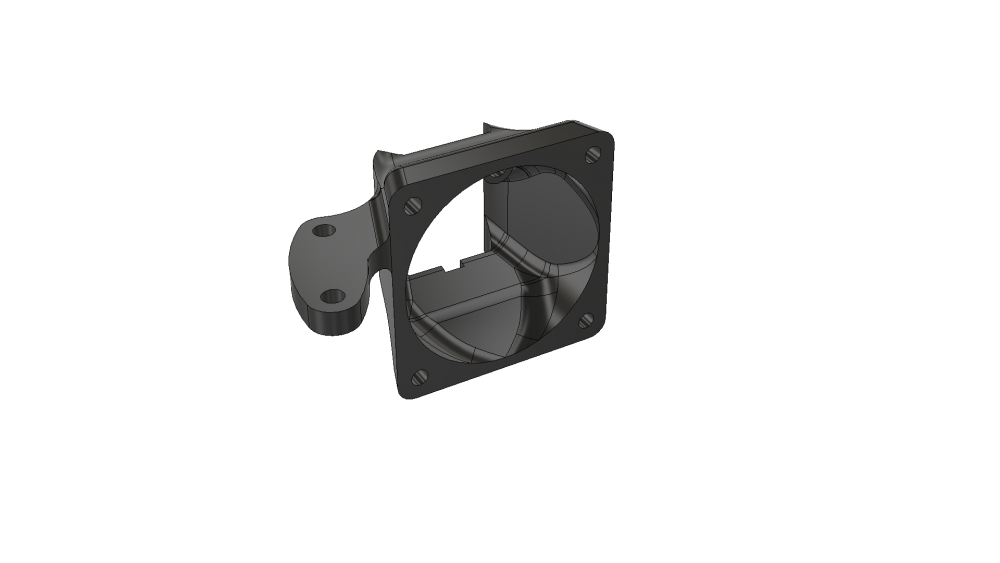

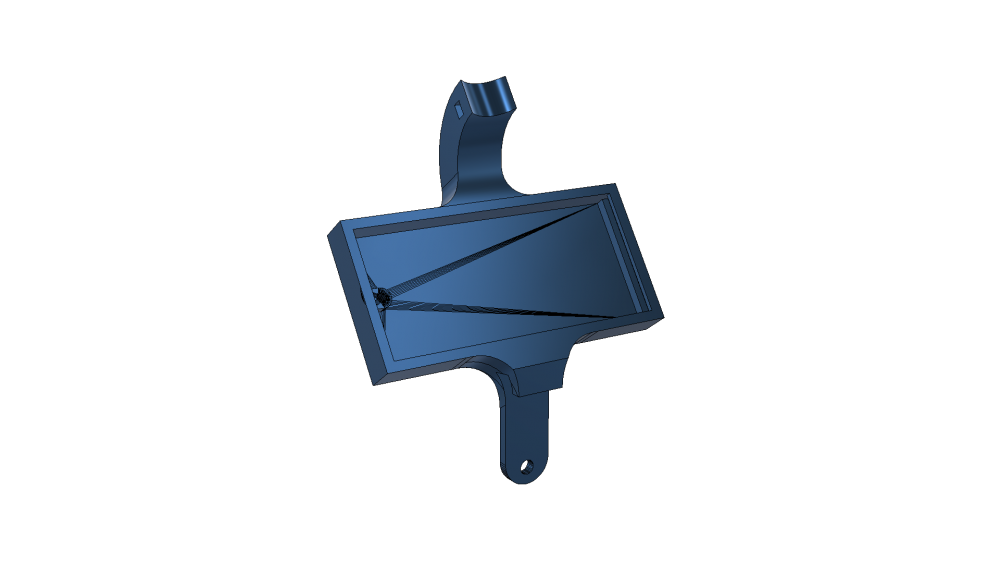

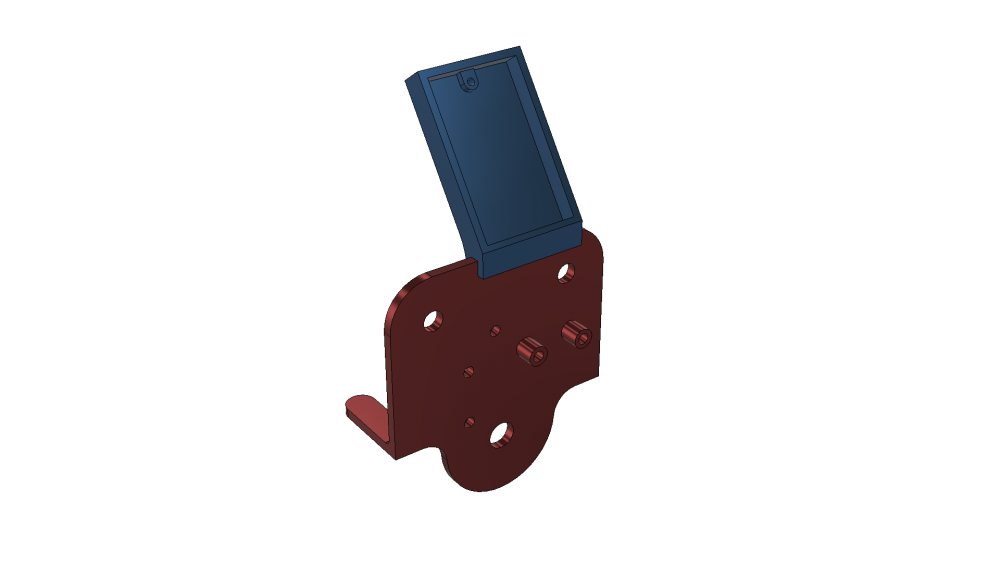

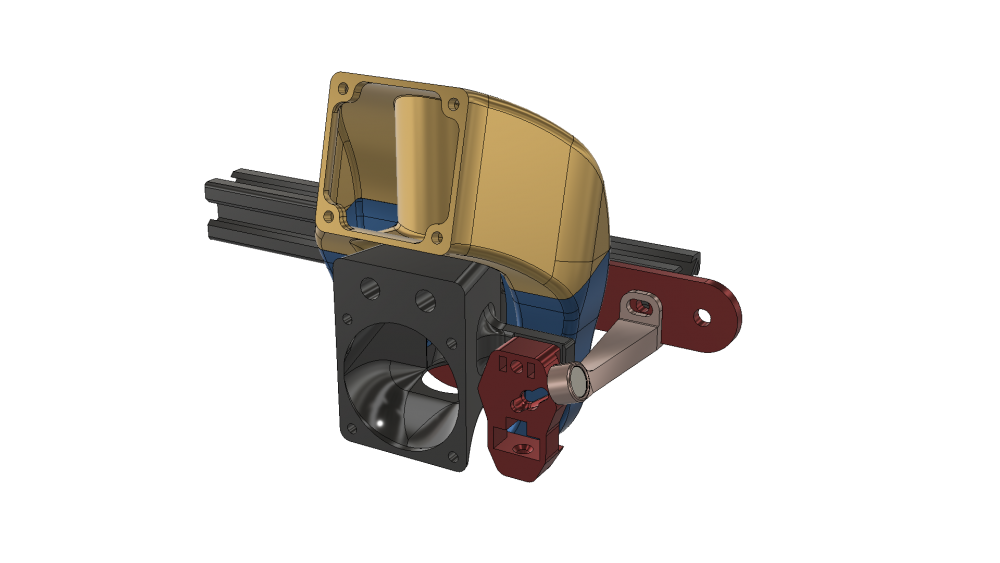

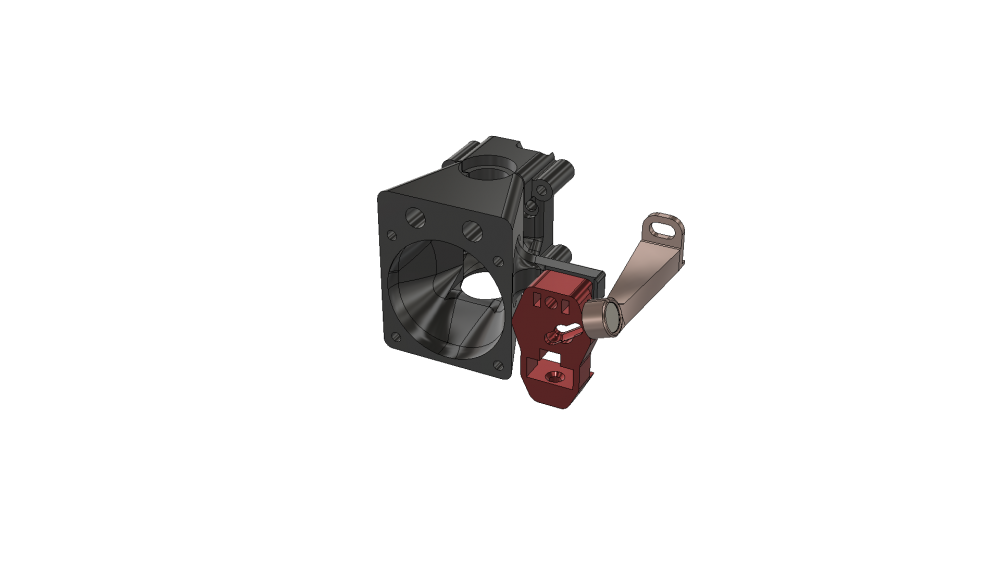

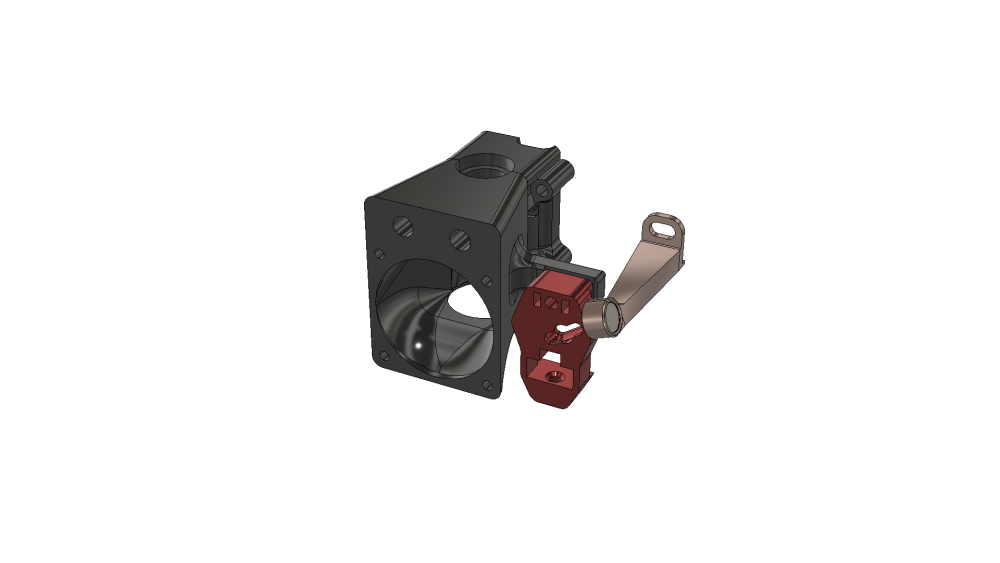

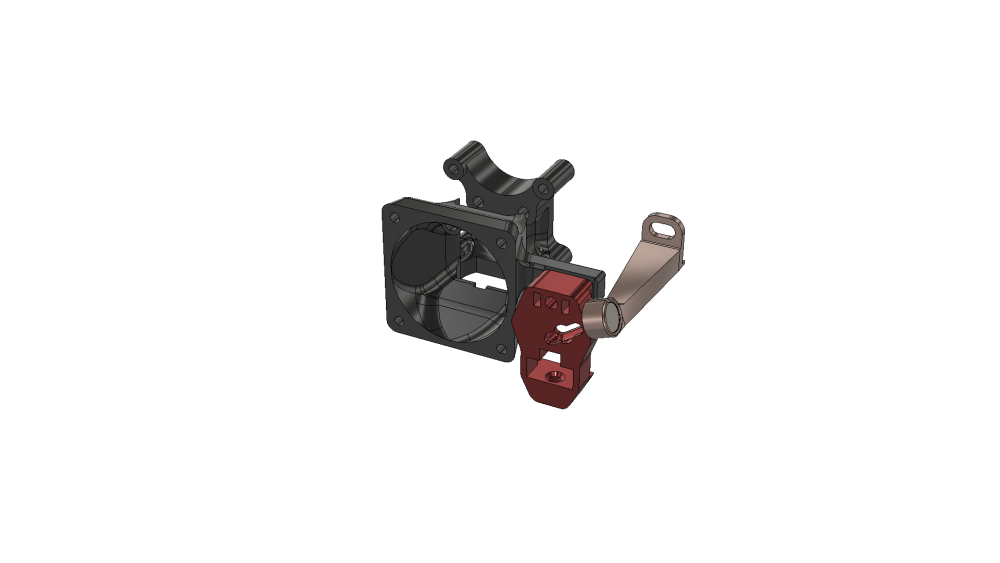

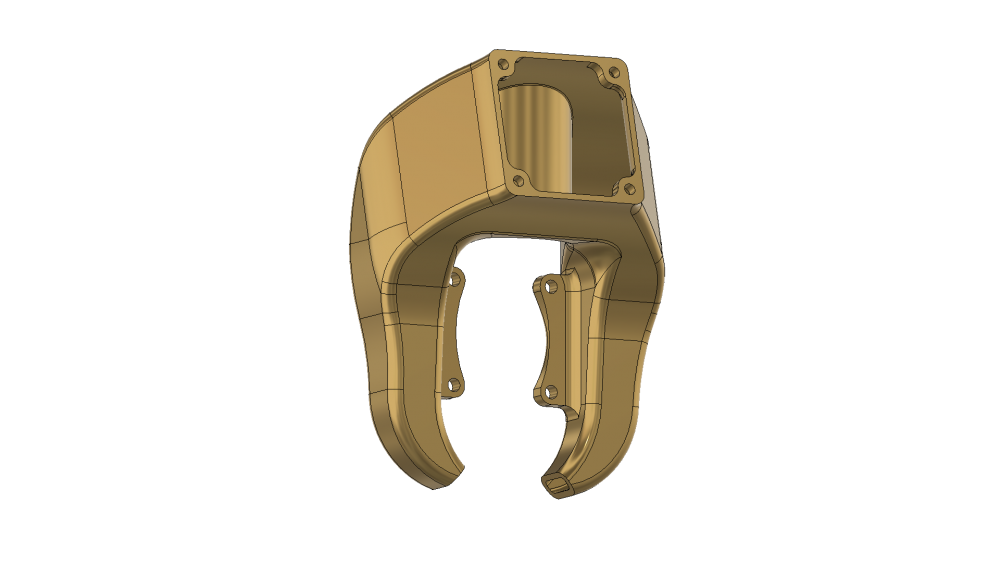

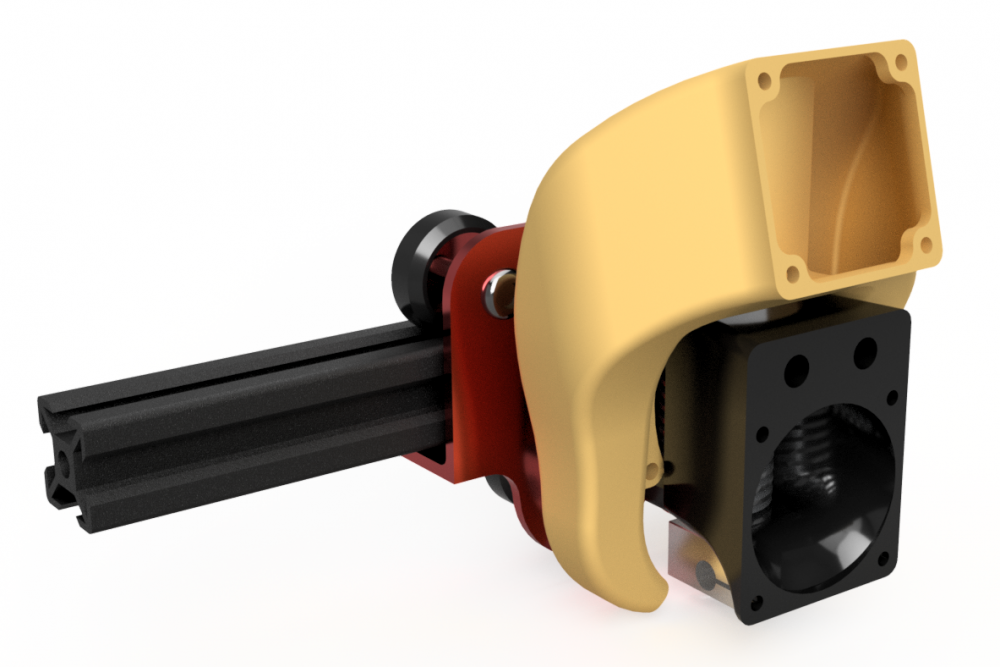

Bonjour à tous et bienvenue sur le topic officiel du fang modulable ! Les réponses à la plupart des questions concernant le montage, la visserie nécessaire, les paramètres d'impression ou les pièces à imprimer pour votre configuration se trouvent soit : DANS CE MESSAGE (cliquez sur "révéler le texte masqué" pour accéder à l'info qui vous intéresse) DANS LA NOTICE PDF (téléchargeable au bas de ce message) Donc merci de bien TOUT lire avant de poser des questions auxquelles vous avez déjà les réponses ! Origine du projet : MAJ 28/01/19 : Suite de l'aventure ! Entrons dans le vif du sujet ! Donc à ce jour nous avons plusieurs montages possibles qui vont du simple fang 40mm et support pour tête et ventilo d'origine : Au montage AiO/E3D et fang à double ventilos 30/40mm + BL-Touch/Touch-mi et support pour PCB de @Janpolanton : Tous les fangs sont compatibles avec tous les supports tête, toutes les têtes supportent le BL-Touch ainsi que le Touch Mi. Chaque support de tête possède quatre montages de ventilateur hotend différents : 1 support pour accueillir un ventilo 30mm 1 support pour un ventilo 40mm 1 support pour accueillir un ventilo 40mm + BL-touch. 1 support pour accueillir un ventilo 40mm + Touch Mi Concernant le BL-Touch/Touch-Mi, vous trouverez dans le dossier dédié un fichier texte qui précise les offset X et Y à indiquer dans marlin/smoothie pour votre modèle de tête ainsi que des instructions de montage. Tous les montages têtes amènent à un petit décalage du home sur l'axe Y (ente 6 et 9mm selon les modèles), il suffit pour palier à ce souci de déplacer un peu le endstop de l'axe Y de manière à ce que la tête tombe bien là ou elle le doit ! Pour ce qui est des liens de téléchargement, deux solutions s'offrent à vous : Un lien vers MEGA.NZ exclusif au forum, il contient en plus du fang 40mm une version double ventilos 30mm et les supports pour le PCB de @Janpolanton, de plus en passant par MEGA.NZ vous avez la possibilité de ne télécharger que ce dont vous avez besoin. Un lien vers la page Thingiverse du fang 40mm. CES LIENS SONT DISPONIBLES EN BAS DE CE MESSAGE ! Pour ceux qui ne sont pas à l'aise avec Mega.nz, quelques instructions : Illustrations des pièces dispo (je rappelle que les photos sont cliquables pour agrandir !) : Montage du Touch-Mi : MAJ 07/07/19 : Paramétrage de Marlin pour le TouchMi (par @sensei73) MAJ 10/03/19 : Nouvelle version du fang. Il existe deux versions du fang 40mm, une version "facile à imprimer" en trois partes et une version monobloc, plus difficile mais pas insurmontable ! Position et paramètres d'impression pour la version 3 pièces : Idem pour la version monobloc (par @jipee) LIENS DE TÉLÉCHARGEMENT : MEGA.NZ = >>>ICI<<< Thingiverse = >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- NOUVEAU ! Vous pouvez désormais acheter votre fang modulable imprimé en PLA 3D-870 chez CompoZan, ça se passe >>>ICI<<< ----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------- INSTRUCTIONS DE MONTAGE FORMAT PDF : >>>ICI<<<. Voila, n’hésitez à laisser un petit like, ça fait toujours plaisir ! Enjoy !1 point

-

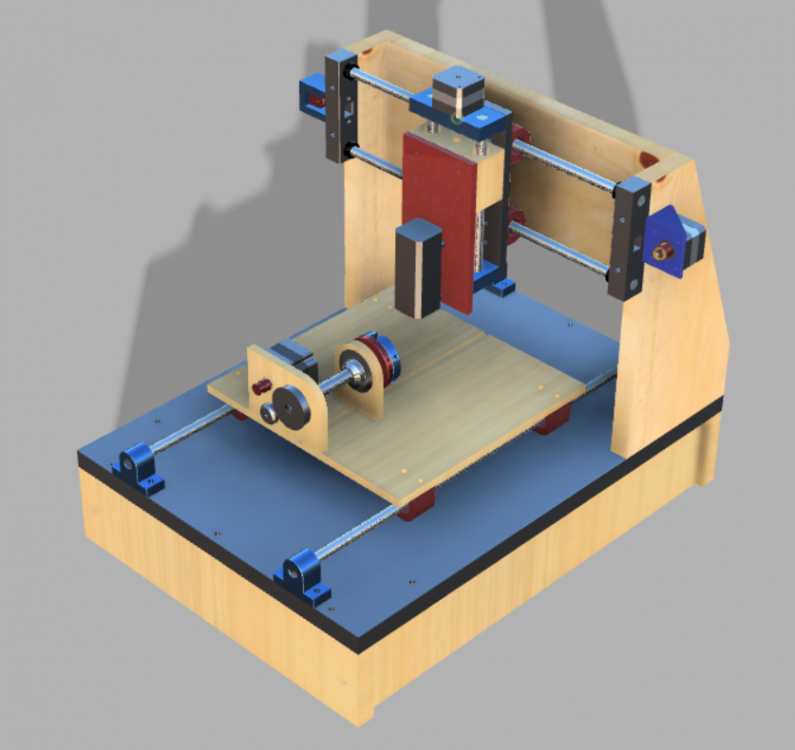

Hello Guillaume Je suis moi même en train d'en faire un de graveur laser, à budget réduit, dimensions 300x300 Je suis parti sur des tiges lisses diamètre 12 pasque je les ai déjà de récup. J'ai donc en commande des LM12UU que je mettrai dans des paliers en PLA Des moteurs NEMA 17 de récup Une carte Ramps et un Arduino Mega de récup Une tête laser 20W commandée chez Ali, celle-là >>>> Pour des raisons diverses, je vais mettre un axe Z car ça facilite grandement la focalisation du rayon, et surtout ça permet de ne pas se limiter à graver des objets de faible hauteur La commande sera par courroies sauf pour le Z qui sera à vis trap, que j'ai déjà Comme je fantasme de graver sur des cylindres, je suis en train de dessiner un 4eme axe rotatif amovible Pour 4 axes j'ai trouvé un GRBL spécial >>> Je vais suivre ton projet avec intérêt Le mien va probablement ressembler à ça :1 point

-

Trop tard, je viens de l'installer. No soussaille, premier lancement un peu long. Second plus rapide. Pas de blocage. Je le testerai plus amplement demain.1 point

-

1 point

-

1 point

-

La turbine est au top ... je l ai bricoler....petit tuyau au dessus .... pour faire une pompe de cale.... et je peut lever le nez et/ou faire de petits saut ( 15 cm) quand y a une vague ou un contre courant a passer ...... j y es mis un gyro aussi .... avec ça..la coque reste bien droite ..donc la turbine ne se décharge pas en cas de vague ou remou.1 point

-

Vérifie que ton ventilo ne souffle pas sur la buse ou le bloc chauffant. ça peux générer des erreur de temp aléatoires.1 point

-

Salut et bienvenue... Ton fichier est d'une seule pièce ? Si oui alors il faut peut être essayer de le séparer en 2 puis collage. Si c'est pas indiscret, peux tu me l'envoyer ou me donner le lien que je fasse des tests...?1 point

-

Salut, Ce n'est pas dans Cura que tu trouveras mais dans Color mixer de Geeetech https://www.geeetech.com/forum/viewtopic.php?t=61760 Cordialement1 point

-

Le github de BTT (en anglais) rapporte au moins deux «bugs» avec des solutions https://github.com/bigtreetech/BIGTREETECH-SKR-V1.3/issues/232 https://github.com/bigtreetech/BIGTREETECH-SKR-V1.3/issues/2071 point

-

j'ai plus de soucis de ce coté la , j'ai installer un double end stop , qui règle automatiquement mes 2 axes à la même hauteur avant chaque démarrage d'un print1 point

-

@Fonzy regarde plutôt les pièces 3D sur compozan.fr @Vilab : "Les dampers c'est l'upgrade du pauvre" ... Oui et non, les dampers sont surtout des amortisseurs de vibrations. Alors on ne parle pas du bruit des moteurs avec des dampers en soit. Cela peut-être une conséquence de la mise en place d'un damper, mais pas son utilisation principale. Cependant un damper réduira les vibrations qu'il peut y avoir entre les axes et les moteurs, mais surtout celui de l'axe X, car sur le Z c'est inutile et puis de toute façon a moins de refaire les trous tu peux pas l'installer. Donc tu peux mettre un damper sur l'axe X et Y, mais cependant Vilab à raison c'est pas forcement utile. J'en ai installé car il m'en restait, mais effectivement c'est inutile avec les TMC22XX, ça ne va pas améliorer "un truc de dingue" tes prints. Mais ça fera baisser les vibrations, c'est tout ... enfin un peu ... Mais si tu veux moins de bruit @Fab88 favorise de mettre ton imprimante dans un Box et de changer le ventilo de l'alim et les 3 autres ventilos et déjà tu verras elle deviendra silencieuse1 point

-

WOUAHOOO !!!! Magnifique ! J'adore !! quels compétences ! Respect et mille bravos.1 point

-

1 point

-

1 point

-

1 point

-

Salut miserovitch, Merci pour ta réponse. Alors oui quand je suis à l'étape de bed leveling en G28/G29, tous les mouvements sont fonctionnels. Le truc, c'est que l'imprimante n'est pas connectée à un PC en direct, donc je ne peux pas envoyer ce que je veux comme commande comme ça. En ce qui concerne le M420 S0 du coup je peux faire comment pour passer ces commandes ? Et en bon novice je suis obligé de te demander ce qu'est le "mesh enregistré' ? Je pensais que pour revenir à la normal je devrais tout re-débrancher et reconnecter les cables comme d'origine. Mais tu as l'air de dire que je pourrais tout laisser en l'état, ça me rassure un peu1 point

-

J'ai supprimé le mien hier matin (au bout de 9h00 d'impression) , après que la machine c'est arrêté pour détection fin de filament. La machine attendait sagement dans un coin, je l'ai bloqué avec du scotch et lancée la reprise. Tout c'est bien passé pour cette partie. Et une fois fini (24h00 d'impression), je commence à vouloir enlever les supports et au niveau de la reprise la pièce à commencée à casser. Je ne suis pas prêt de le remettre celui-là.1 point

-

@Fab88, Salut, Ta LK4 pro a des TMC 2208 d'origine, tes moteurs sont donc déjà silencieux Les dampers c'est l'upgrade du pauvre / d'avant la popularisation des TMC 220X... Enlèves les donc, leur seul effet notable sera une possible dégradation de la qualité d'impression. Si tu veux réduire le bruit encore plus, baisse les accélérations à <600 et le jerk à une valeur ridicule1 point

-

Il faut s'assurer que le contact thermique entre heatbreak et le radiateur soit bon: mettre de la pâte conductrice dans le pas de vis. On trouve aussi des heatbreak en titane: ils sont moins conducteurs de chaleur et évitent que le tube ne chauffe en dehors du hotend. Il faut vérifier que le ventilateur du coldend agisse bien sur la partie basse du radiateur.1 point

-

Se genre de capteur ne sert que sur une fin de bobine. Il suffit de peser la bobine ou compter les spires lorsqu'on arrive vers la fin et ainsi estimer la longueur restante. Les slicers sont très fiables sur la longueur annoncée et avec une petite marge sur la pesée il n'y a pas de raison de se faire avoir (ne pas oublier d'ajouter la longueur du tube bowden éventuel). Pire encore, arrivé en fin de bobine, ce type de capteur ne marche pas toujours car l'extrémité du filament est attachée, et pas qu'à moitié. Il y tout autant de chance que ça tire tout et fasse sauter l'extrudeur sans faire réagir le capteur. Ce petit switch basique ne sert qu'à rajouter une option sur une fiche produit pour attirer le néophyte. Pour moi les seuls capteurs de filament utiles sont ceux qui mesurent la longueur extrudée et permettent de la comparer au gcode pour détecter un défaut d'extrusion.1 point

-

Ah bon ? Moi c'est nickel https://www.banggood.com/fr/LED-Dimmable-Desk-Lamp-USB-Eye-Care-Table-Reading-Lights-Bedside-Bedroom-Decor-p-1275571.html?rmmds=myorder&ID=512288&cur_warehouse=CN1 point

-

Salut Une fois la valeur de la thermistance changé, tu dois aussi régler le pid :1 point

-

Oui c'est pour ça que bosco te dit de remonter le niveau du endstop Z. Y'a rien a config dans marlin puisque c'est mécanique (en gros).1 point

-

Au vu de la description des problèmes je dirais peut être de l'humidité dans ton filament. Peux tu tester avec un filament neuf?1 point

-

Sur la V1 (CR10S Pro) c'est la misère aussi, quand je ne peux pas retirer le filament et bien je le pousse avec le nouveau, d'ailleurs je ne retire plus l'ancien reste de filament depuis sauf si c'est un changement de couleur. Ça demande un peu de dextérité et de préparation càd couper la fin bien nette et le nouveau filament aussi pour avoir plat contre plat, surtout pas biseauté. Ensuite j'engage le nouveau filament contre l'ancien et je relance l'impression. C'est un peu chaud surtout dans des zones où tu as de la rétraction faut être vigilant et l'aider jusqu'à l'entrée dans le PTFE, après c'est bon, bon pendant les 30/40 cm jusqu'à la tête (en bowden) t'as plus vraiment de rétraction mais c'est pas la mort. Déjà fait plusieurs fois sans soucis1 point

-

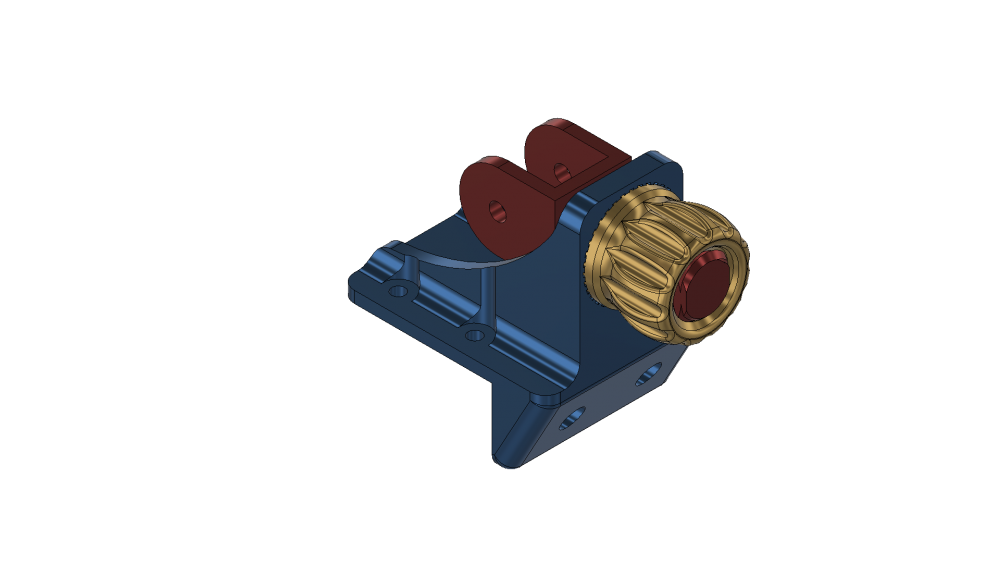

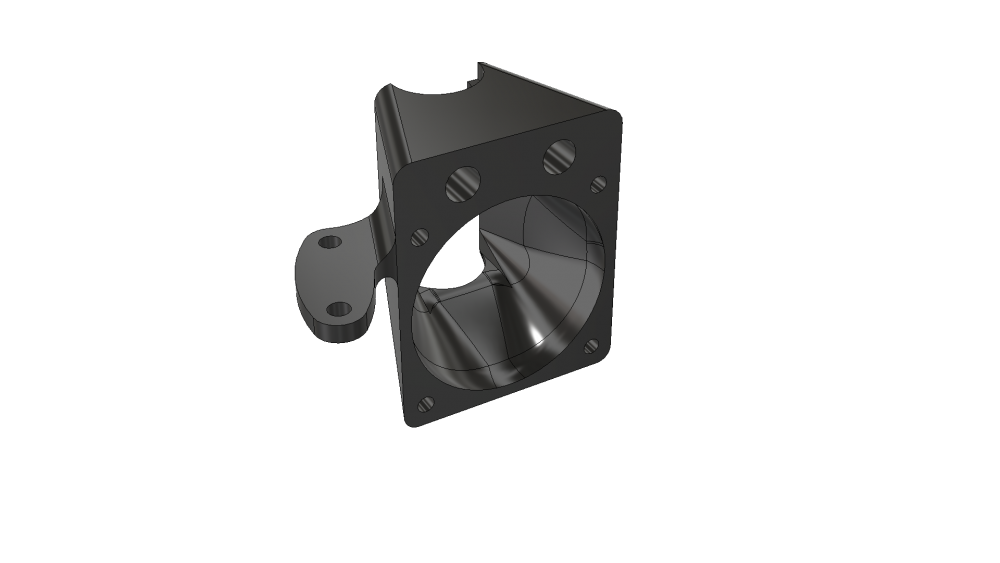

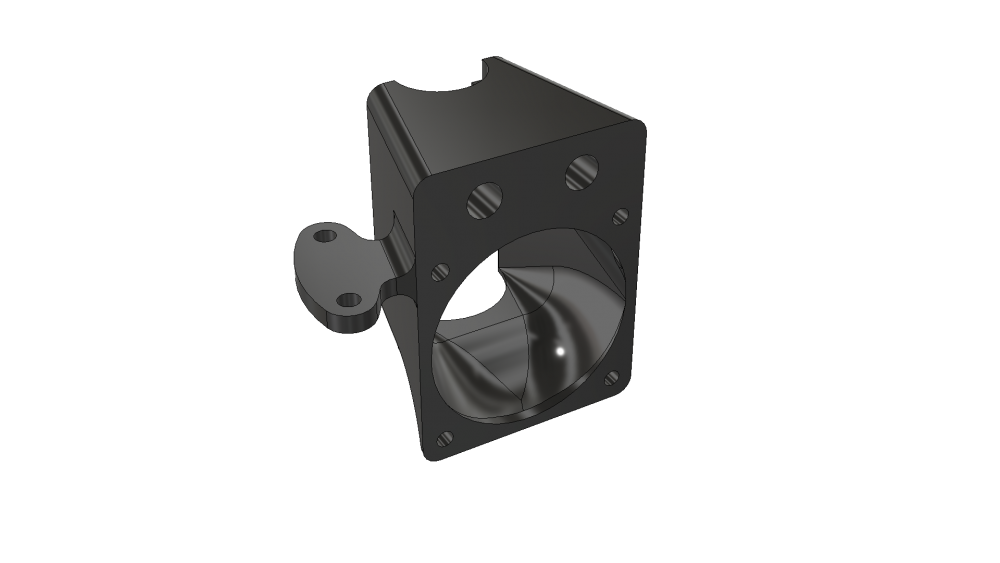

Salut à tous, Vu que j'ai un peu de temps sous la main, voici un petit descriptif de mon watercooling. Il répond à un besoin marginal : j'ai joyeusement caréné ma MDR pour atteindre des températures de 50°C à 70°C dans la "chambre d'impression", mais se faisant, ma tête d'impression n'est pas assez bien refroidie par le petit ventilateur intégré. La situation avant watercooling est donc la suivante : + Fini les fissure dans l'ABS + Meilleur collage inter-couches (mais c'est peut-être dans ma tête) + Moins de warpage encore (décollement de la première couche) + Fini les odeurs - Blob et stringings (--> Mauvaise transition entre la partie "froide" et la partie "chaude" de la tête d'impression) - Ventilateur de tête qui tombe facilement en panne et couine - Encombrement et poids de la tête d'impression que j'aimerai réduire (précision, vitesse, place pour d'autres accessoires...) Je ne vais pas refaire l'historique des choix de conception, voici directement la dernière version : Le waterblock est construit autour du heatbreak de E3D (j'ai résisté à grande peine au luxe de prendre la version titane, mais bon, faut savoir s'arrêter dans le délire). Il est en deux parties imprimées par Sculpteo en laiton (imprimé en cire puis coulé dans un moule perdu plutôt). Je chargerai le tout sur Cults3D à l'occasion. Les deux parties sont assemblées à la brasure : j'en ai déposé sur tout le chant de la "vis" puis après assemblage tout l'ensemble est chauffé pour faire fondre la brasure et assembler les deux pièces. J'ai bouché tout le tour avec encore un peu de brasure, puis brossé/limé. Ensuite, petit test d'étanchéité, re-brasage si nécessaire. J'ai utilisé le collet de chez E3D également pour brancher le tube PTFE dans le block. Tout est monté au plus court pour limiter la hauteur sous la tête. Comme j'ai remplacé les ventilateurs de tête par la pompe à aquarium (sur ce principe : http://www.tridimake.com/2016/05/3d-printing-cooling-with-air-pump-aquarium.html), ça me permet de gagner 20mm en Z. Ensuite montage du heatbreak (j'ai donné un coup de taraud dans la pièce en laiton, le filet imprimé 3D n'était pas assez bon tout de même), le tout avec de la pate thermique tant qu'à faire, et tuyautage pour vérifier le tout. Bilan des courses : - Mes rétractations sont bien propres maintenant - J'ai gagné une trentaine de grammes sur la tête (mais l'inertie des tuyaux silicone plein d'eau, bon...) - J'ai gagné de la place sur la tête pour intégrer... autre chose - J'ai surtout gagné 2cm de hauteur pour l'impression, même si du coup je suis obligé de gruger un peu pour la calibration du plateau (à moins que je ,e finisse par trouver la ligne qui va bien pour régler l'offset de la phase 2 de la calibration).1 point

-

je vois que l'entraide n'est pas au rendez-vous, sinon j'ai trouvé, j'ai mis a jour mes trois imprimante coté firmware et tout est revenu a la normal.1 point

-

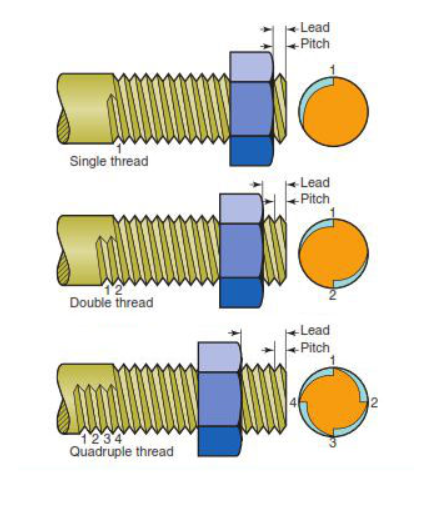

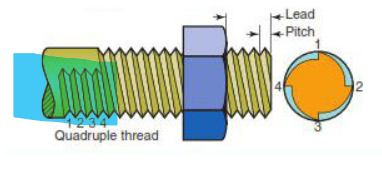

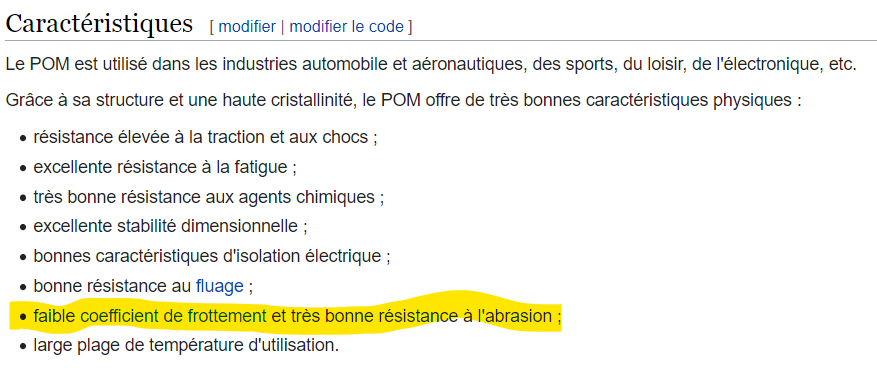

Mais non c'est pas si compliqué que ça, tu es comme beaucoup de gens qui confondent le pas et le pitch Le pas (lead) c'est la distance parcourue par l'écrou que la vis entraîne quand celle-ci fait un tour complet Le pitch, c'est le pas "apparent" que tu vois du premier coup d’œil sur ta vis si tu n'y prêtes pas une attention suffisante, c'est à dire la distance entre deux crêtes En fait il y a des vis à un, deux ou quatre filets (threads). On le voit quand on regarde la vis par bout : Si nos vis n'étaient pas tronquées, la fin de leur filetage ressemblerait à ça : Sur les sites marchands, tu trouveras aussi la notion de "plomb" qui désoriente beaucoup d'entre nous Encore un coup de génie des traducteurs automatiques : "lead" en Anglais veut dire "pas" (to lead, conduire, mener, un "leader"...) mais aussi "plomb", le métal. C'est le même mot, va savoir pourquoi. J'espère t'avoir un peu mieux éclairé et qu'ainsi tu pourras commander sereinement tes vis de 8 au pas de 4 et au pitch de 2 Au passage, j'ai noté que de plus en plus de sites marchands proposent des écrous en Delrin (POM nut) en lieu et place des écrous en laiton C'est une bonne chose : le laiton, contrairement au bronze, n'est pas le matériau idéal pour cette application : son coefficient de frottement n'est pas terrible et il s'use assez vite. Je serais à ta place (mais j'y suis pas)..... c'est ça que je choisirais1 point

-

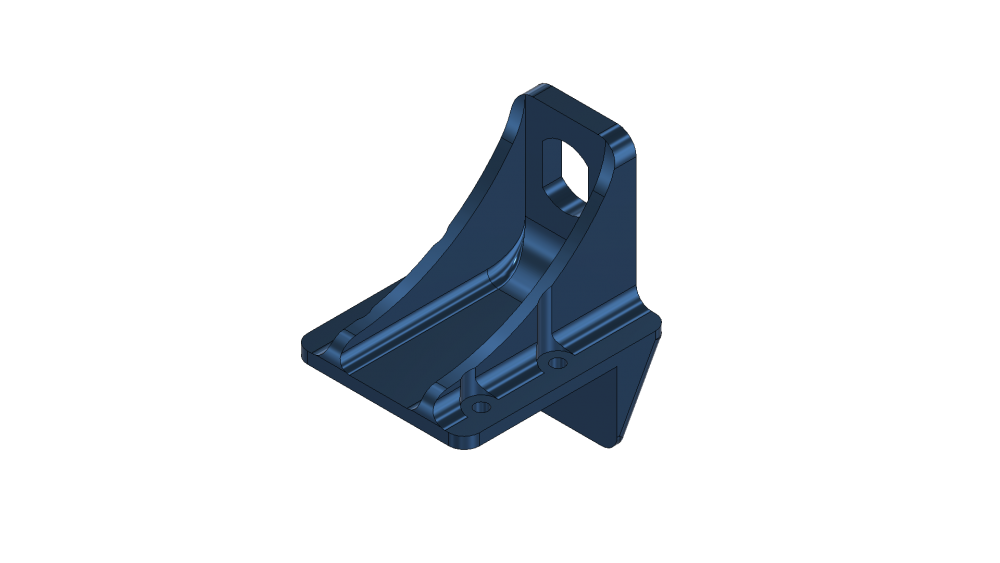

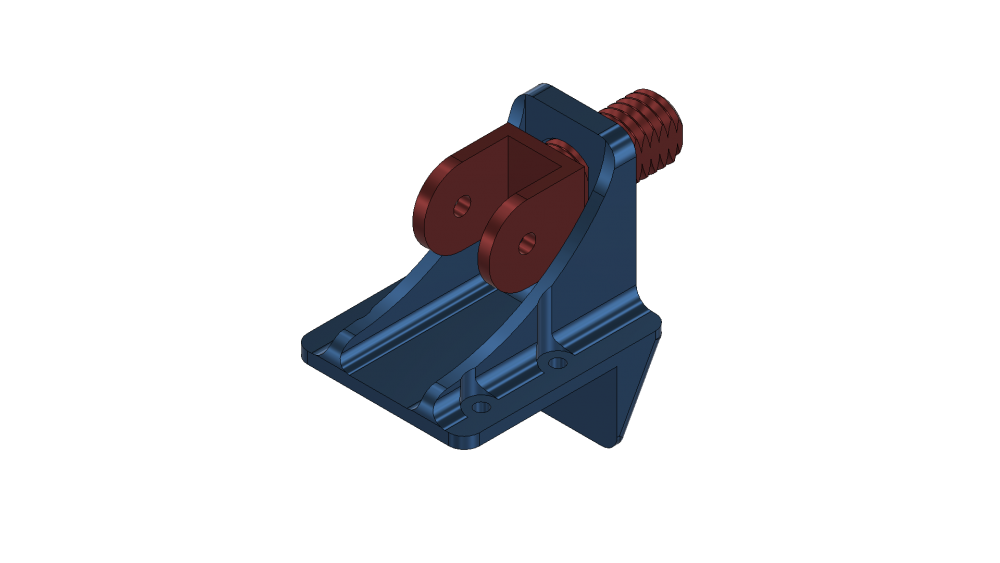

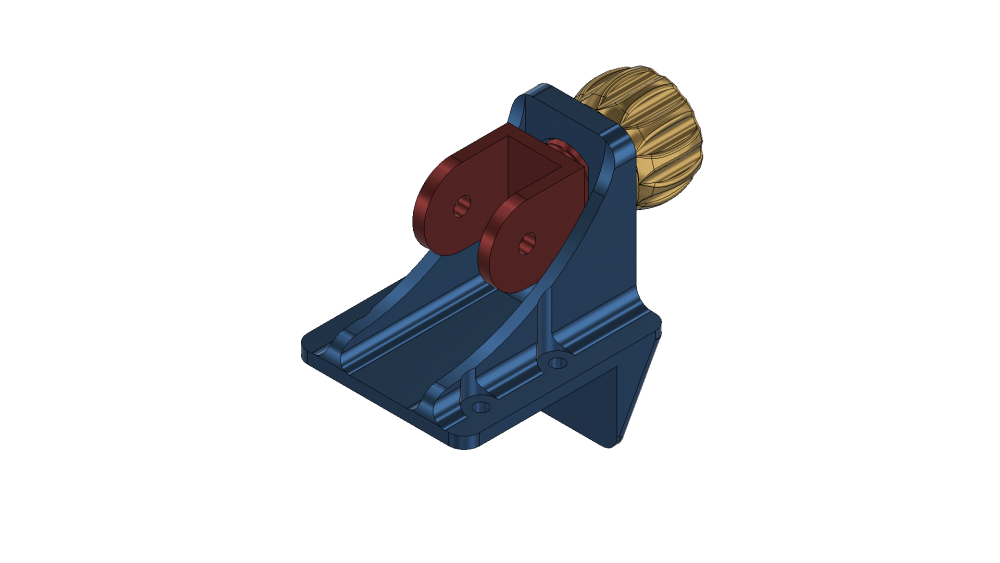

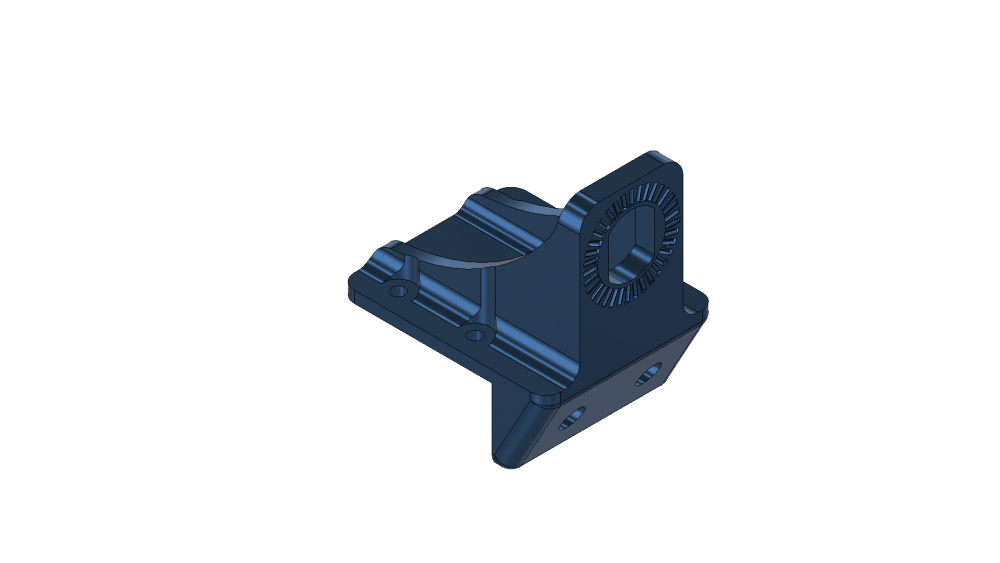

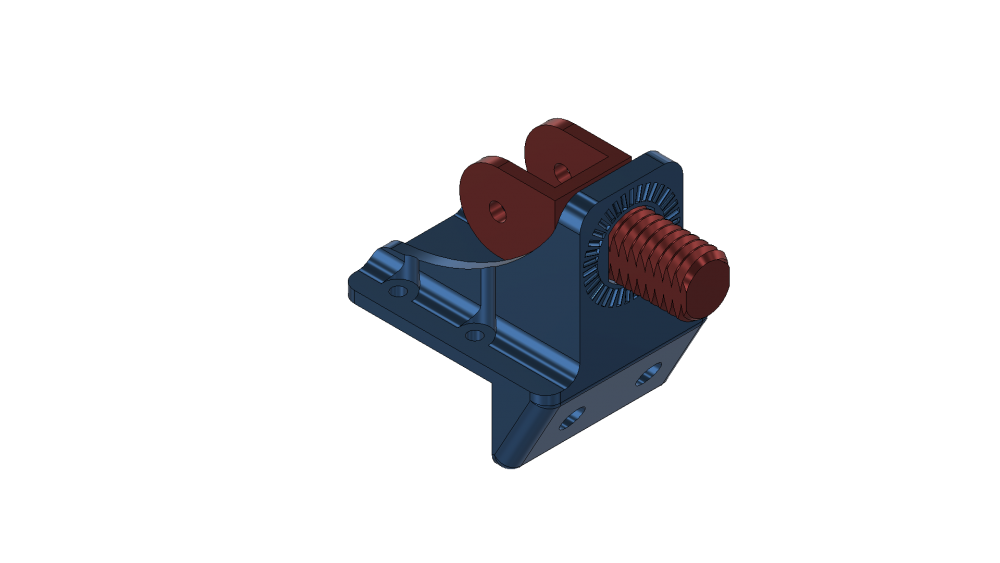

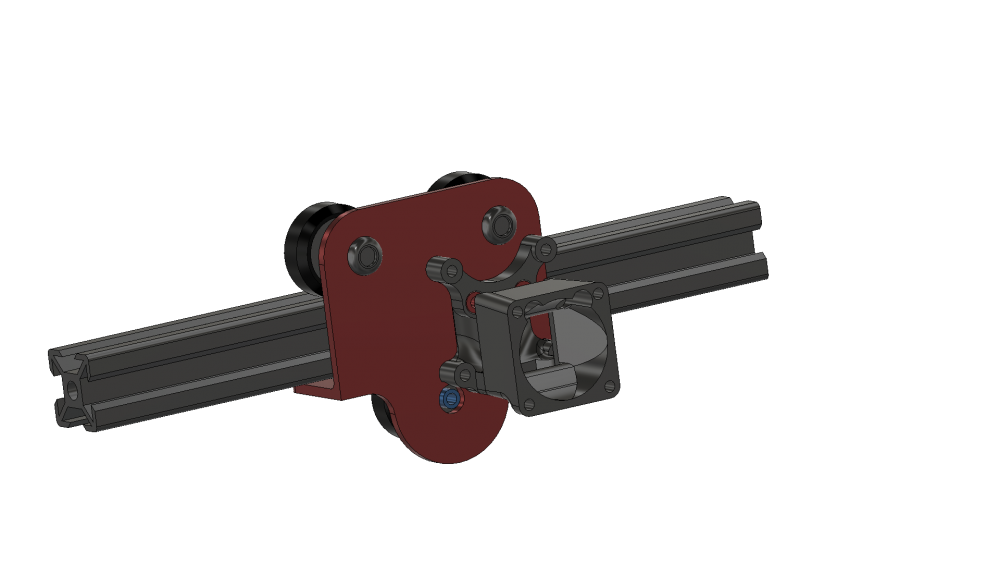

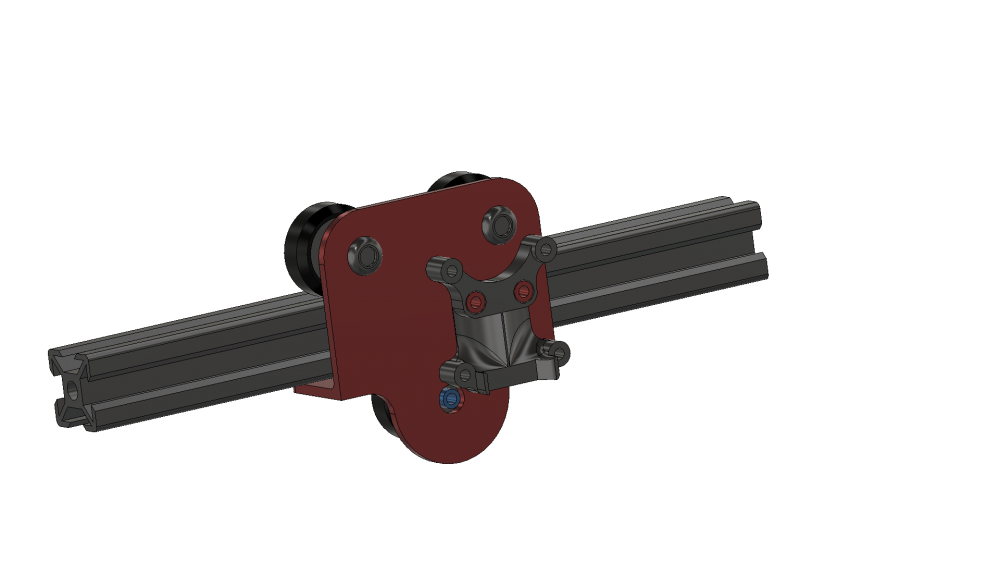

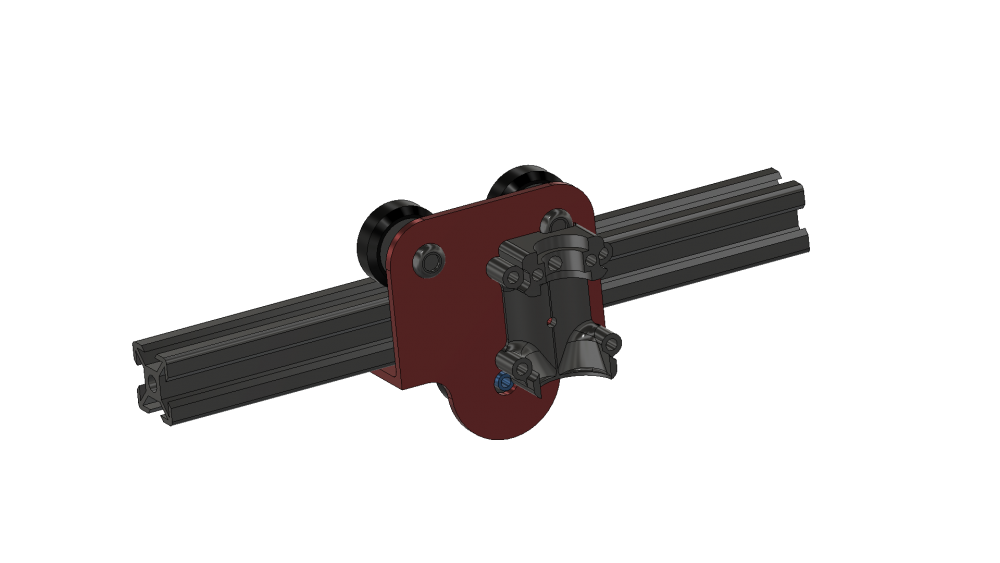

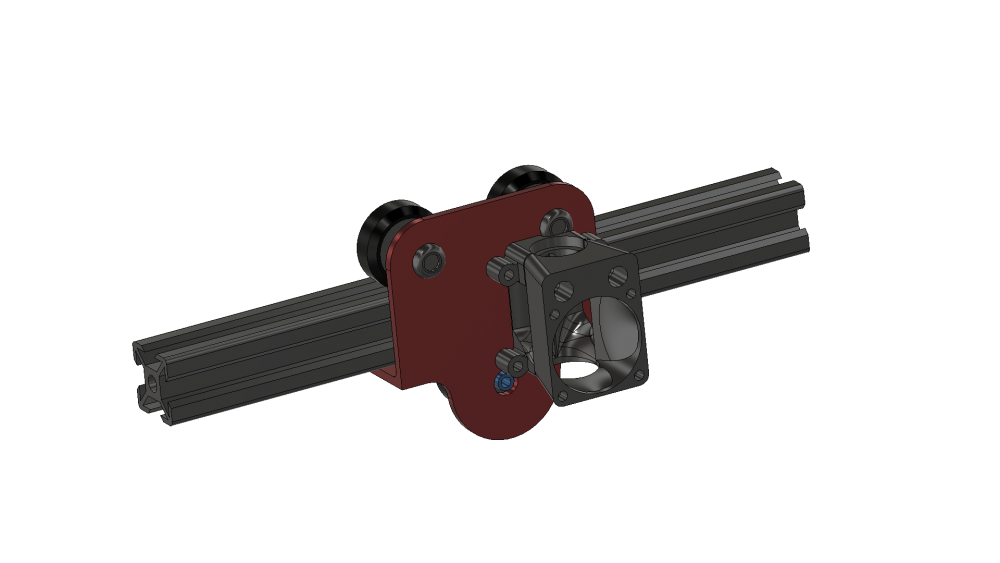

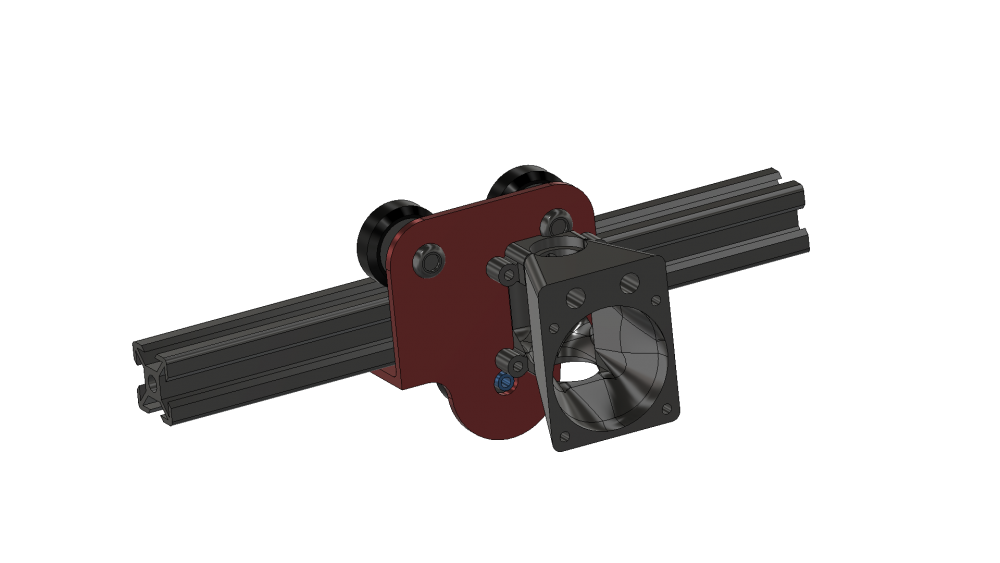

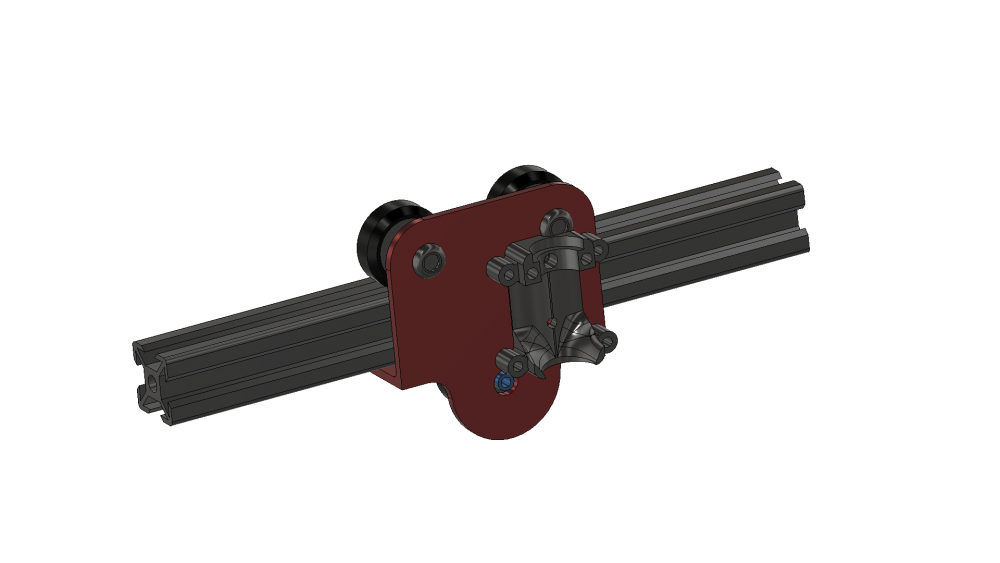

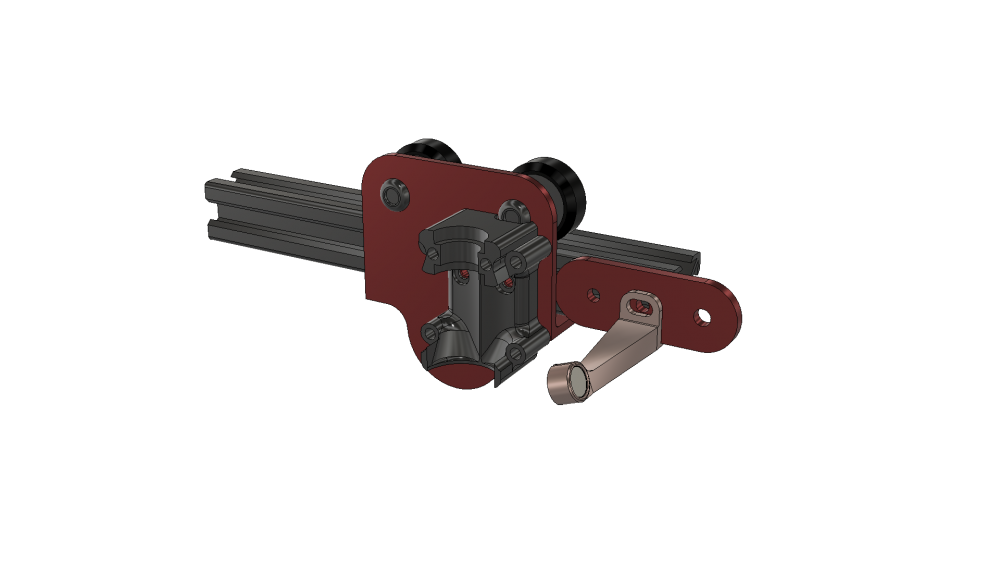

Bon, après pas mal de retouches et corrections, je pense que je tiens une version suffisamment avancée pour être partagée officiellement ! Petites captures pour la route : Comme dit précédemment, ça se monte en réutilisant la visserie et le roulement d'origine, il faut simplement rajouter deux t-nuts et vis M4x10 pour les fixations sur l'avant du profilé pour contrer la tension de la courroie qui pourrait déformer la pièce à long terme. POUR LE TÉLÉCHARGEMENT, CA SE PASSE >>>ICI<<< !1 point

-

Cette suite de tutos sur Freecad (en francais) me semble claire et pas trop dur à digérer, chaque sujet/thème, bien structuré, étant abordé de façon assez courte. (de 10 à 20 minutes en moyenne) Bien débuter avec Freecad, Tuto FR en 9 "épisodes" Tuto FreeCad [FR] en 16 "épisodes" Merci à ce Youtubeur1 point

.thumb.png.8892030d376f6d8b381c8c29dd7e0183.png)

.thumb.jpg.045a698e1837cc28abf9d50aaabceebc.jpg)

.thumb.jpg.ea7a3abcb5575dbb9a273be00c00cb84.jpg)

.thumb.jpg.f5a46f4193377bd00d6d68593de80294.jpg)

.thumb.jpg.e9e94c7e7707d54abd29fab9f207d6c8.jpg)

.thumb.jpg.3eb2f64ee891dad1bd886dee4c894767.jpg)

.thumb.jpg.50fab571010db5007e1099f7f153e1f8.jpg)

.thumb.jpg.a3de1df5627dc2eb004dad979254de41.jpg)

.thumb.jpg.b211d0ce39f3758cae96836297b5c213.jpg)

.thumb.jpg.58d30e2e4eddc6043bdfee75257a5c5b.jpg)

.thumb.jpg.3f262cd56c0a2935826bb3c194f56fb1.jpg)

.thumb.jpg.02b7ac21bb803031548cc06ebbc17ec6.jpg)

.thumb.jpg.921d2104f4a69db838400a877b448ccc.jpg)

.thumb.jpg.b4fa8c0061d956c23c70afc0c60ae09f.jpg)