Classement

Contenu populaire

Contenu avec la plus haute réputation dans 16/09/2018 Dans tous les contenus

-

c est des genres de fusibles automatiques papa. et apparemment il y en a sur le raspberry.2 points

-

2 points

-

2 points

-

Ah ! merci pour l'info ! Mais alors c'est complètement idiot le commentaire de ligne ... J'ai mis 1.4 croyant être "gentil" avec les moteurs (donnés pour 1.7 je crois) finalement je vais devoir faire le calcul et vérifier dans les abaques à Stef pour caler la bonne valeur. Alors pour ça, j'ai tout vu au niveau codage des phases ... et j'ai fait un peu comme toi, ou en fonction de photos de montage trouvées sur le net, on trouve A+ A-, B+ B- tout comme 1A 1B 2A 2B chaque constructeur a son code propre semble t'il ... idem pour les couleurs des fils moteurs, raison pour laquelle je n'ai rien écrit de définitif dans le tuto, mais tu as raison, maintenant que j'ai une config qui fonctionne, je pourrais (au moins) indiquer comment je l'ai branché sur la mienne, ainsi que (merci pour l'info) la valeur à paramétrer pour la Vref ... De façon purement physique la formule V=at indique que la vitesse V croit linéairement d'une valeur à une autre ( de zéro à vitesse programmée si tu part d'une vitesse nulle) en fonction de "a" l'accélération , pendant un temps "t" (le temps que ça atteigne la bonne vitesse) exemple : pour a = 5000 (mm/s²) , le temps t pour atteindre 60 mm/s sera de t=V/a = 60/ 5000 = 0.012 secondes (un peu plus d'un centième de seconde - c'est pas beaucoup) Pour a = 500 il faudra dix fois plus de temps , soit un gros dixième de seconde ... c'est pas beaucoup non plus, mais au niveau du déplacement ça représente plus de 2 mm de mouvement le temps d'atteindre la vitesse programmé (c'est très mou ...) Et le jerk permet (en plus) de moduler l'accélération durant la phase d'accélération ... tout un programme ...1 point

-

Ça joue sur l'intervalle de temps pendant lequel le moteur passe de V0 (arret) à V1 (vitesse de travail) par exemple. Honnêtement j'ai testé et ça a marché, rien de plus. Mais là, tu viens de me donner une idée Imaginons que le problème vienne non pas de l'accélération mais de la vitesse. Dans cette hypothèse, le problème viendrait du fait que le filament rentre comme un boulet de canon dans le goulot d'étranglement qu'est la sortie de la buse. Toujours dans cette hypothèse, on sait que le filament continue de fondre un peu à l'intérieur de la buse pendant la phase de rétraction. Si j'ajoute ces deux paramètres, ça donne une belle giclée en sortie (Oh mon dieu que j'ai l'esprit mal tourné !) Et, si j'ai bon, en fait j'ai contourné le problème en réduisant suffisamment l’accélération pour que l'extrudeur n'ait pas le temps d'atteindre sa vitesse de rétraction dans le 1.5mm de course (valeur de rétraction avec le DyzeEndX). Ça, ça mérite de creuser la question ! Merci @doby02 pour m'avoir donné matière à réflexion1 point

-

Merci bien, ça fait plaisir Oui, je l'ai modifiée, elle est à 10 maintenant. Mais je peux me le permettre que parce que le châssis de ma CR-10 est monté sur des ressorts qui diminuent l'impact des saccades ainsi que les vibrations de la structure. Il faudra que tu affines en fonction de ta machine. Plus la valeur du chiffre est élevée et plus ça secoue Je partage l'avis de mon père à ce sujet : "Il n'y a pas de questions idiotes... Il n'y a que des réponses idiotes" C'est le Vref qui est indiqué sur cette ligne, pas l'Inom. Ça prête à confusion parce que la valeur de base est de 1.6 ou 1.7, me rappelle plus. Mais c'est bien le Vref. J'ai répondu au travers de la question précédente mais c'est pas grave, le Vref est gérée via le fichier config. Il n'y a pas de réglage physique. Bah, je suis un parfait débutant en électronique et tout juste moyen en elec' D'ailleurs je voulais te demander si tu pouvais étoffer ton tuto à l'occasion sur la partie branchement des moteurs pas à pas. Dans ton tuto tu dis que l'attribution des pins est sérigraphiée derrière la carte. J'ai donc regardé mais c'est du chinois pour moi, je n'ai pas la moindre idée de la signification de ces 1A, 2B, etc... J'ai eu de la chance que le branchement soit le même que sur la carte d'origine, sinon j'étais "marron". Je n'ai pas pu m'appuyer non plus sur les couleurs de fil étant donné que sur la CR-10... Ils sont tous noirs. Merci encore pour ton tuto, ça m'a bien dégrossi le taf'1 point

-

1 point

-

Alimenter par le bus GPIO, effectivement à la plus petite erreur de câblage, adios RPi...1 point

-

1 point

-

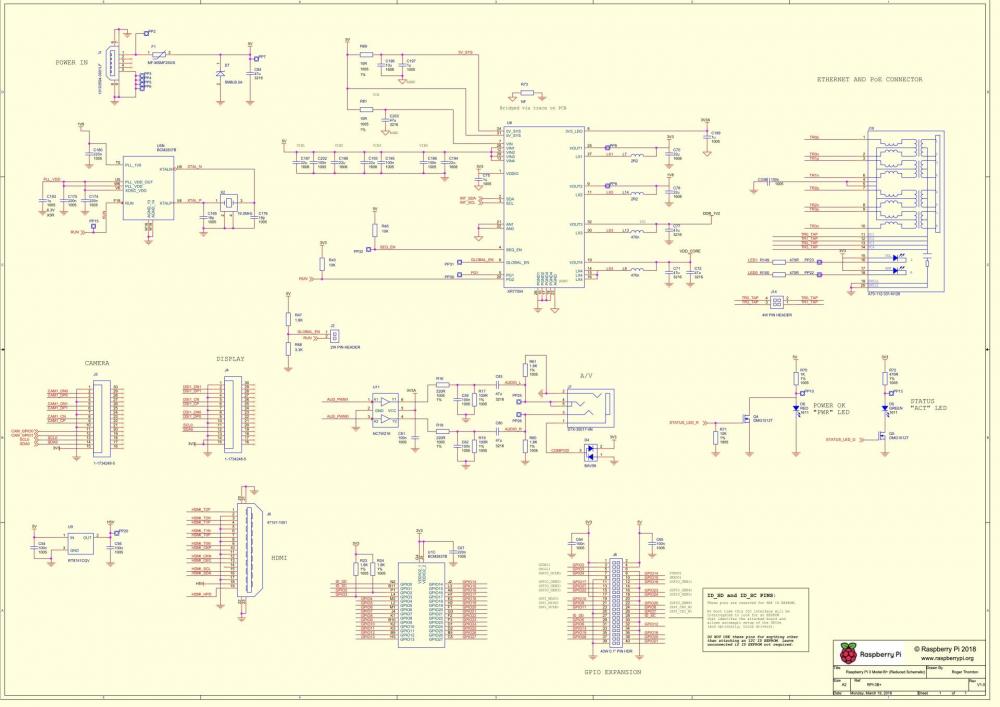

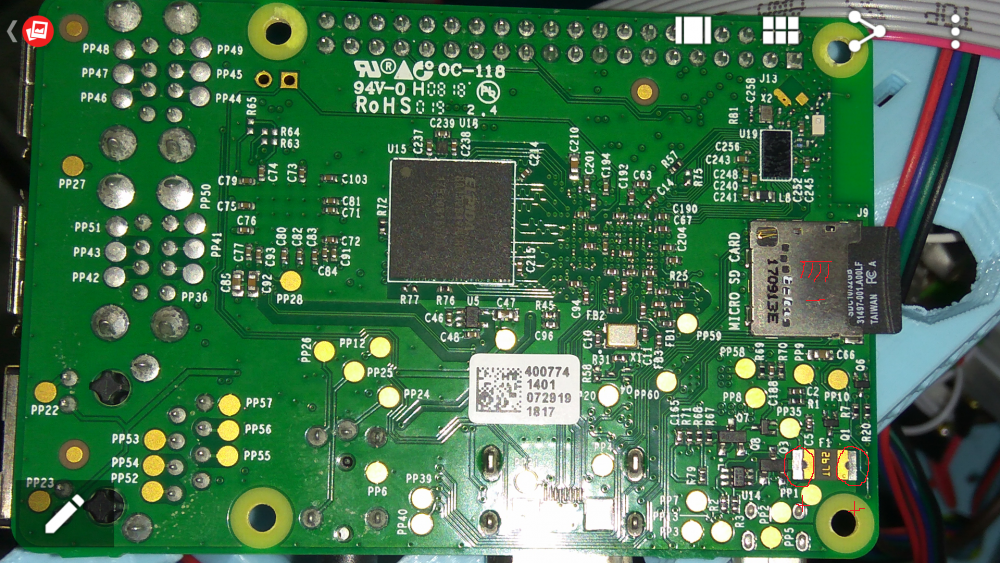

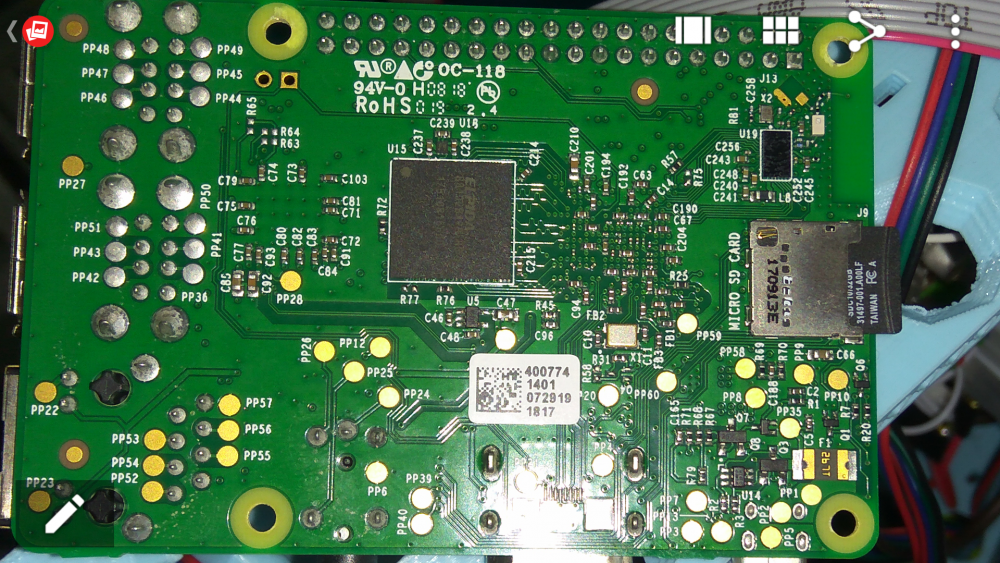

@papa50 une ampoule papa ou un fusible entre pp1 et pp7 c est un peu pareil. @Janpolanton je vois pas pourquoi non plus . si il manque 5v en pp7 il y a de grandes chances qu il n y ait pas le 2.5v et 3.3 v plus loin non plus . tu as trouvé un schema exploitable du pi3 ? une t'ite soudure avec 3 paires de lunettes ca pourrait se faire pour voir si il peut le jeter pour de bon1 point

-

1 point

-

c est normal 0 papa . je m attendais a ce que les 5 v y soient de toutes facons . bon ben perdu pour perdu j injecterais le 5v en pp7 depuis pp1 a l arrache. en clair faire un pont entre pp1 et pp7 a l arrache. l ideal serait de mettre une ampoule par exemple de 12 v au lieu de faire le pont mais bon. perdu pour perdu....1 point

-

@Onclefly tension courroie x y a tendre un poil de chatte a @maeke je dirais. @papa50 tu as pris les tensions papou ?1 point

-

Salut, j'en ai commander une, je vous rejoins ici en l'attendant.1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Est ce que tu peux faire deux points rouges stp, sur ma carte juste au dessus Que je fasse pas encore de connerie comme ma carte mère bébé1 point

-

bon ben pp7 5v che moi. tu peux tester entre masse et f1 ( SL92 ) des deux cotés si tu as 5 v ?1 point

-

pp7 devrait avoir 5v aussi aprés polyfuse. j essaye de mettre la main sur mon rasp 3 dans mon bordel pour voir de plus pres1 point

-

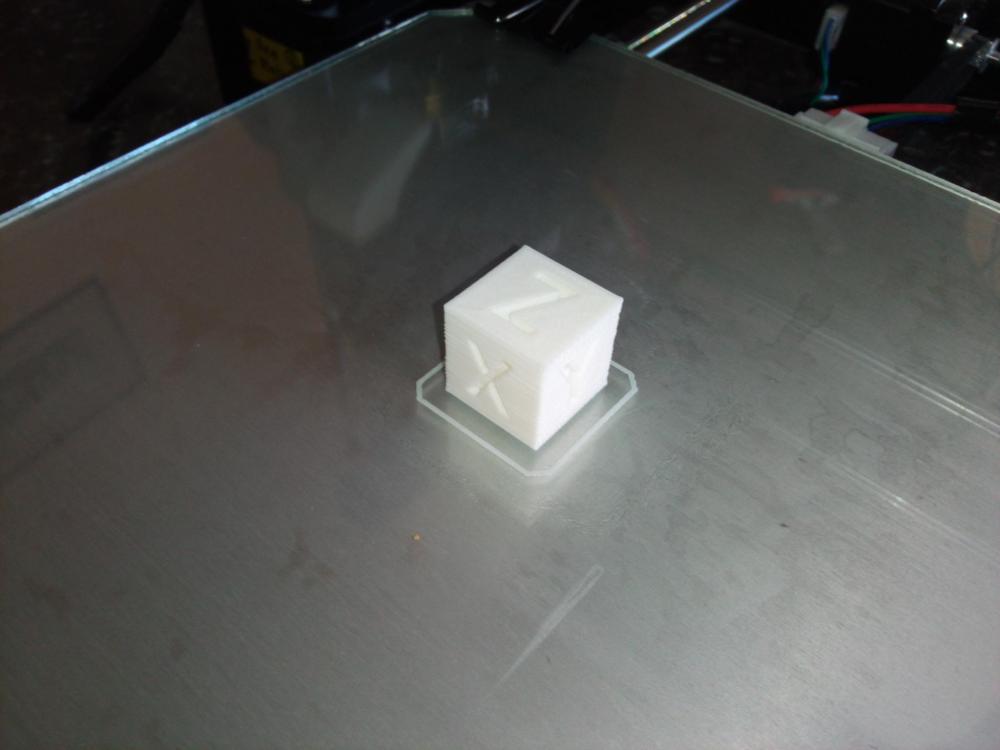

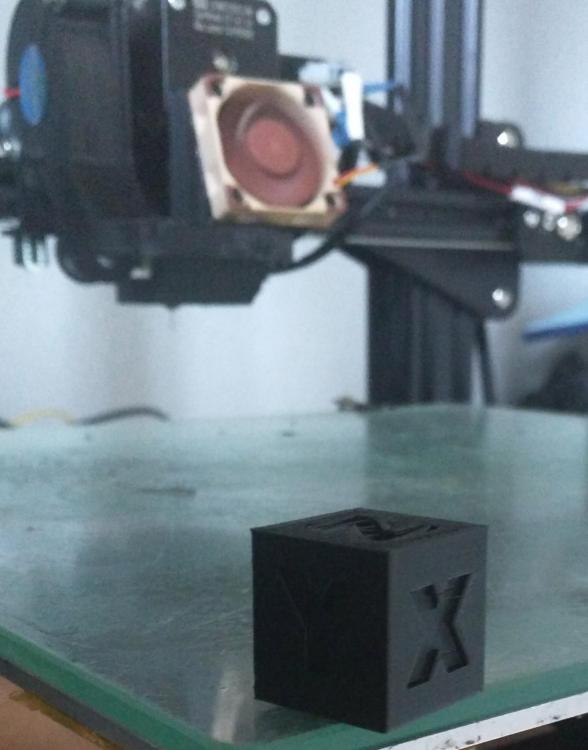

Bon, ça m'aura pris la journée mais le problème est résolu 25 essais pour y arriver... Voici le problème de base (avec tous les essais): On voit bien les picots sur les angles. Angles qui sont pointus à cause de mauvais réglages d'accélération et de Jerk. Et le dernier cube avec le problème résolu : Là, les angles sont propres et plus de picots à la con Ce défaut (les picots) était la résultante de plusieurs facteurs : La buse sortait mal le filament qui formait une pelote au lieu d'un fil lisse et continu. Je suppose que c'est dû à des fibres de carbone qui sont restées coincés dans la buse après utilisation. Le PC/Carbone s'imprimant beaucoup plus chaud que le PLA, il est impossible de faire sortir complètement les résidus. Je cherche un acide permettant de nettoyer les buses mais je n'ai pas encore trouvé. L’accélération trop élevée de l'extrudeur. La valeur était à 5000mm/s². Je l'ai réduite à 600mm/s². L'angle du remplissage était à 45/-45° ce qui envoyait la buse dans les angles et étalait le PLA au moment du chevauchement avec le périmètre. Je l'ai changé pour 90/-90°. Et pour fignoler j'ai incrémenté une "distance supplémentaire de redémarrage" de -0.20mm dans l'onglet "Extrudeuse" de S3D. Voilà, un problème de moins, je passe au suivant.1 point

-

1 point

-

Dans ce domaine, le mieux est de s'appuyer sur la norme UNM 00-001 , voir en pièce jointe nf_unm-00-001.pdf1 point

-

Bravo. C'est peut-être une modification que Dyzend devrait envisager? Tu devrais leur en parler.1 point

-

c est les polyfuses qui m interpellent. ont pris une claque peut etre lors d une chauffe et ne sont pas revenus a leur etat initial1 point

-

ok , jai vue, je prend donc celui de sans référence, car j'ai la poulie d'origine.1 point

-

Bonjour à tous, C'est exact, mon module délivre aisément du 3 A sur les sorties USB1 point

-

Tu n'aurais pas pris une petite photo, par hasard? Ce serait sympa... Parce que ça pourrait être utile à d'autres (j'anticipe, je me prépare, je n'ai pas encore reçu la mienne!!!)1 point

-

Sa ressemble au dépôt de démarrage que j'ai sur mes cubes de calibration . J'ai passé 30 min a regarder l'imprimante travailler. J'ai cru que c'était la fin de ligne et un problème de retract. En fait quant la buse se positionne au début d'une ligne la giclé initial est trop abondante. A "jour frisant" on voit un paquet plus haut que le reste de la structure qui est écrasé au re passage de la buse pour le second tour. L'excès et refouler vers l’extérieur et sa se voit beaucoup plus sur le dessus et le dessous la ou les couche sont pleines et seulement sur un coin. Sa va peut être te donner des idées1 point

-

@patrice86 comme tu le suggères, grosses réflexions. Bon , dans l'idéal, ce serait de faire un forum Tevo dans le forum imprimantes 3D, en gérant les topics à notre sauce Tevo, à mon humble avis, pas vraiment productif et au niveau des droits admins, pas très réaliste et pas respectueux du forum. Aucune animosité de ma part, mais ce fofo dans sa diversité m'a donné l'envie du print, m'a orienté vers mon choix de la Tornado et je le remercie (sacrée bécane qui m'épate... plus ou moins à chaque print ). Autant créer un autre forum spécial Tévo, mais perso, j'aime ce forum et je m'y sens bien. A mon avis, qui n'est que le mien, le max que l'on peut demander, ce sont 2 épingles comme défini plus haut. Après, y a un moteur de recherche pour trouver réponse aux interrogations, pas difficile à mettre en oeuvre,.... le nombre de de gus qui s'inscrivent juste pour avoir une réponse à leur problème déjà expliqué dans le forum et qu'on ne revoit plus après, perso même si j'ai la soluce à leur questionnement, basta, z'ont qu'a chercher tout est déjà là. Perso, une épingle pour les améliorations et une autre pour les pièces comme Patrice86 le propose, ça le ferait bien. Puis pourquoi pas, pareil pour la Little Monster, à la charge des proprios de cette bécane, comme l'Ami René, d'alimenter les topics.1 point

-

J'ai plusieurs fois proposé de tenter de flasher vos gt2560, il ne vous en coutera que les frais de port...1 point

-

Mais de rien , c'est l'essence même d'un forum C'est assez "simple" : tu dois remplacer les 2 câbles qui alimentent ton plateau. Le mieux est de les remplacer de bout en bout , c'est à dire de la fiche jusqu'au plateau. Je ne connais pas tes capacités mais ce n'est pas non plus fort compliqué si tu sais jouer un peu avec un fer à souder ... au pire , demande à une connaissance familiale ou amicale . Avais-tu imprimer cette pièce ? Elle permet de maintenir ces 2 fils lors des déplacement du plateau. PS : Sur ma dago , lorsque je lui ai implanté un plateau chauffant , je lui ai greffé en même temps une chaîne porte-câbles pour soulager les efforts mécanique. De plus , les câbles d'alimentations ont été aussi adapté ces chenilles : ce sont des câbles silicone haute température Leurs flexibilités et leurs résistances thermique m'auront permis de les laisser en place depuis + de 3 ans Bon dépannage1 point

-

C'est un projet intéressant, mais si pour le recyclage, cela risque de poser des problèmes si on utilise de la colle. De plus il serait plus intéressant de faire une pièce utile ou une œuvre d'art qui sera ensuite exposée par un fablab, une école, une mairie, une association... Plutôt que de faire un objet qui sera détruit au bout de 3 jours et qui renverra aux visiteurs le message suivant : L'impression 3D, ça ne sert qu'à polluer et consommer de l'énergie et participer à la destruction de la planète... Pourquoi ne pas fabriquer des objets sympa, que l'on pourrait offrir (ou vendre au profit d'une association) style pangolin, ocarina, puzzle russe, décapsuleur...1 point

-

1 point

-

Bonjour @snorky13 As-tu résolu ton problème ? De mon point de vue, vouloir calibrer les axes de ton imprimante via l'impression d'un cube est une méthode qui ne peut conduire qu'à un échec (je suis passé par là ) dans la mesure où : elle demande une grande précision de mesure (argument mineur) et, surtout, elle ne permet pas de différencier toutes les causes qui impactent la précision dimensionnelle : précision du déplacement sur les axes, calibration de l'extrudeur, écrasement de la (des) première(s) couche(s), et sur ou sous extrusion (quantité de matière extrudée non conforme à la quantité demandée par le slicer). Il vaut mieux procéder en différentes étapes (courroies correctement tendues et galets V-Slot sans jeu) : calibration du déplacement des axes Inutile de chercher la complication. Pour chaque axe, il suffit de mesurer (avec un réglet ou une règle numérique et une équerre) , pour des positions initiales et finales commandées espacées de 200 ou 250 mm, les distances qui séparent l'équipement mobile commandé d'un objet fixe. Ainsi, par exemple, pour l'axe X la distance qui sépare le bord droit chariot et le bord gauche du montant vertical droit de l'imprimante ou pour l'axe Z la distance qui sépare le bord supérieur du profilé support de l'axe Z et du plateau. Le déplacement réel est alors la différence entre les distances mesurées pour les positions finale et initiale d'un axe. La précision de ces mesures est assez aisément de l'ordre de 0,25 mm, soit une précision relative d'environ 1/1000, largement suffisante et du même ordre de grandeur qu'une mesure précise d'un cube. Il suffit ensuite d'ajuster les valeurs des steps par mm via la classique règle de 3 : distance commandée / distance mesurée x nombre steps par mm Ces valeurs doivent très peu s'écarter des valeurs d'usine (théoriques) à savoir pour une Tornado dans sa configuration standard : 80 pour les axes X et Y et 400 pour l'axe Z (je dirais que l'ajustement ne devrais pas dépasser +/- 1%) calibrer l'extrudeur Mettre la tête en chauffe. Une fois chaude, retirer le filament qui serait inséré entre l'extrudeur et la tête, puis démonter le tube PTFE en sortie d'extrudeur. Laisser la tête en chauffe. Ajuster le filament dans l'extrudeur pour que son extrémité coïncide avec un point fixe (la surface de sortie de l'extrudeur, par exemple) puis commander une extrusion de 200 ou 250 mm et mesurer la longueur réellement extrudée. L'ajustement de nombre de pas par mm extrudé se réalise comme pour les axes et doit rester proche de celle d'usine (400 pas/mm pour une Tornado). Puis, bien évidemment, retirer le filament qui a été déroulé par l'extrudeur, remonter le tube PTFE, réintroduire le filament jusqu'à la tête. Régler la distance entre la plateau et la buse (ainsi que le parallélisme du plateau avec les axes X et Y) A faire avec le plateau et la buse chauffés aux températures définies pour l'impression. Dans mon cas, je règle la distance plateau buse entre 0,15 et 0,20 mm. Régler le débit de matière extrudée Ce réglage a un impact fondamental sur la précision dimensionnelle des impressions. Mais il est, notamment, dépendant de la nature du matériau qui compose le filament (matière + additifs + ...), de la température d'extrusion choisie, de la vitesse d'impression désirée. C'est pourquoi les valeurs de ce réglage sont plutôt fixées dans le slicer via un profil spécifique au filament et aux conditions d'impression. Je procède ainsi (dans les conditions d'impression désirées) : Dans le Slicer (Cura, par exemple) chargement d'un parallélépipède de 30x30x15 mm, configuration du slicer pour imprimer seulement les cotés verticaux, réduits à 2 périmètres, (pas de dessous ni de dessus, pas de remplissage, impression des parois fines validée, largeur de ligne égale au diamètre de la buse). Tranchage puis impression. Mesure au micromètre de l'épaisseur réelle de chaque coté de l'objet (sur les quelques couches les plus hautes) En cas d'écart avec l'épaisseur attendue (2 x diamètre de la buse), calcul du débit corrigé = épaisseur attendue / moyenne des épaisseurs mesurées x débit fixé dans le slicer Puis fixer cette nouvelle valeur de débit dans le slicer, regénération du Gcode, impression, mesure Et ainsi de suite jusqu'à ce que l'épaisseur mesurée soit égale à l’épaisseur attendue à mieux que 0,01 mm près. Les débits ainsi ajustées se situent en général en 90% et 110%. L'effet de cet ajustement sur la précision dimensionnelle est bluffant : après ce réglage on a des précisions qui restent dans le dixième de mm. Par ailleurs l'effet est également très sensible sur la qualité d'impression. En espérant que cette méthode pourras t'aider. FG1 point

-

hello @DucatVince, @Marc-Olivier, changer les moteurs X et Y, j'ai remplacer les deux moteur par des 48mm, et comment dire c'est le jours et la nuit, j'ai plus de bruit parasite, grattement pendant les accélérations... j'ai pris ceux-ci : https://fr.aliexpress.com/item/Free-Shipping-1pcs-Stepper-Motor-4-lead-Nema17-48mm-78Oz-in-1-8a-Nema-17-motor/32829487528.html?spm=a2g0s.9042311.0.0.40696c37xQmbTL j'ai entendu du bien de ces moteurs ici : il y a deux petites modifications a prévoir : 1 sur le câble alimentation d'origine des moteurs x et y il faut swap les deux fils extérieurs (ça se fait en deux deux avec un petit tourne vis, il suffit de légèrement lever la patte en plastique et tirer sur le câble et le tour est joué) 2 prévoir un damper ou imprimer une petit pièce pour légèrement reculer le moteur sur les X car la tige du moteur est plus longue que celle du moteur d'origine franchement toutes ces prises de tête que je me suis fait a comprendre d'ou venait le problème.. réponse les moteurs.1 point

-

Ajout du jour avec la chaine des Frères Poulain, je pensais l'avoir déjà mise, mais non. Je vous la conseille si vous ne la connaissez pas !!! Edit : honte sur nous, il n'y avait même pas le liens vers la chaine d'@Heliox !!!1 point

-

Ça s'appelle du vibranium [emoji6]1 point

-

Et ben moi je dit que la mdr est mieux na !!!! dejas l'acronyme est "mort de rire"... on peut pas se tromper. le seule truc que je voudrais changer c'est le petit ventilot du bas qui me rend dingue. et le dual extrude mais ça vous avez quasiment cracker le truc. (merci) si vous voulez une MDR évoluer vous prenez sa gande soeur l'ATOME 2.5.... http://wow.atom3dp.com/ moi je m'en sert d'inspiration... (et je bave devant mon écran...)1 point

-

Bonsoir à tous, Je ne sais pas si ce conseil est le bon, connaissant un peu @papa50, je m'en serais bien gardé. Je suis les dernières pages sans intervenir mais, sauf si quelque chose m'a échappé, je ne vois pas la raison pour laquelle ce Pi aurait grillé... Par contre, si il n'était pas grillé, une mauvaise manip pourrait l'envoyer ad patres0 points

-

Non, ça arrive tout seul, si tu as du terrain, tu auras un jour le chat de ta vie, unique, gentil, propre C'est ce qui nous es arrivé une seule fois !! C' était une déesse, notre minette Depuis plus de chat, c'est trop dur de la remplacer0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.bcdc612e85e38d1fe7a7d23f4b959955.jpg)