Classement

Contenu populaire

Contenu avec la plus haute réputation dans 24/09/2018 Dans tous les contenus

-

Bon alors déjà, lors du home all c'est le capteur qui est placé au-dessus du centre, pas la buse. Ensuite je t'invite à regarder la vidéo de @babounx, toi aussi @papa50 puisqu'on va devoir le faire pour la Yellow Widow.3 points

-

Merci mercredi, je vais changer la carte, par la nouvelle reçue, on verra bien2 points

-

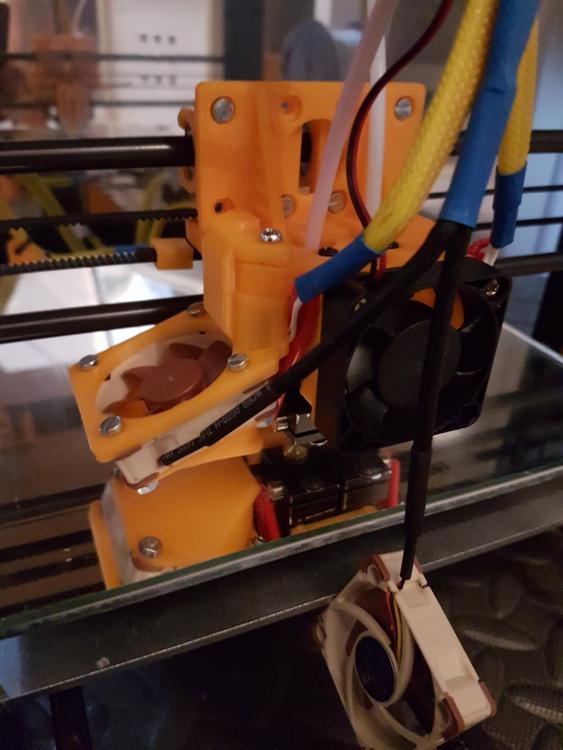

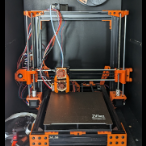

Mon bébé 2 yelowidow en action !!!!!!!!!!!!! Je suis trop content VID_20180924_173624.mp42 points

-

2 points

-

2 points

-

1 point

-

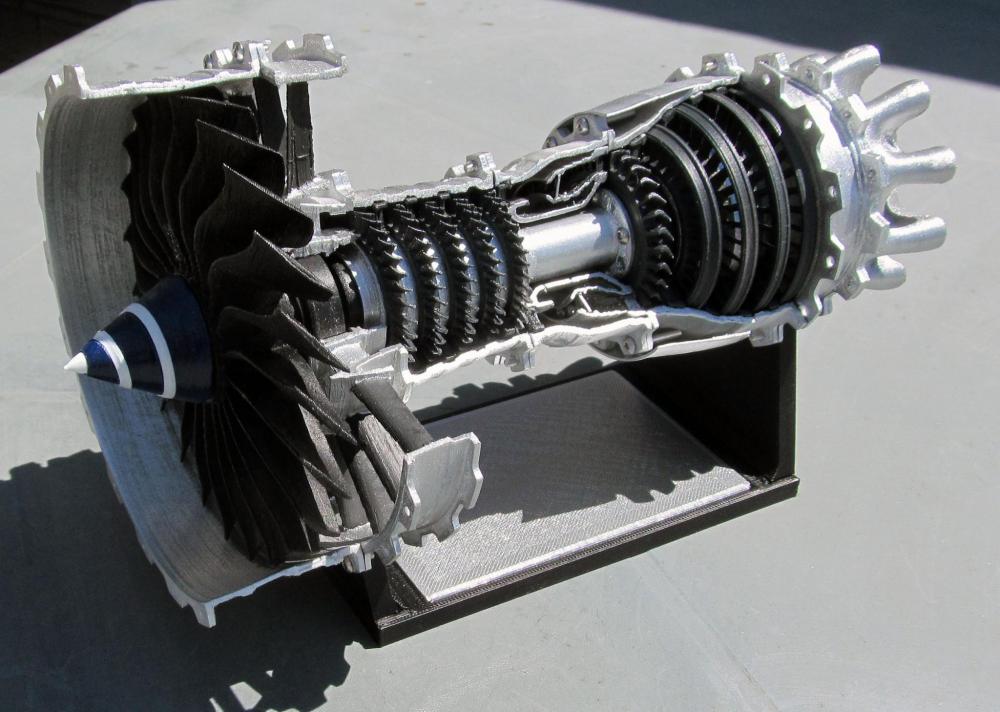

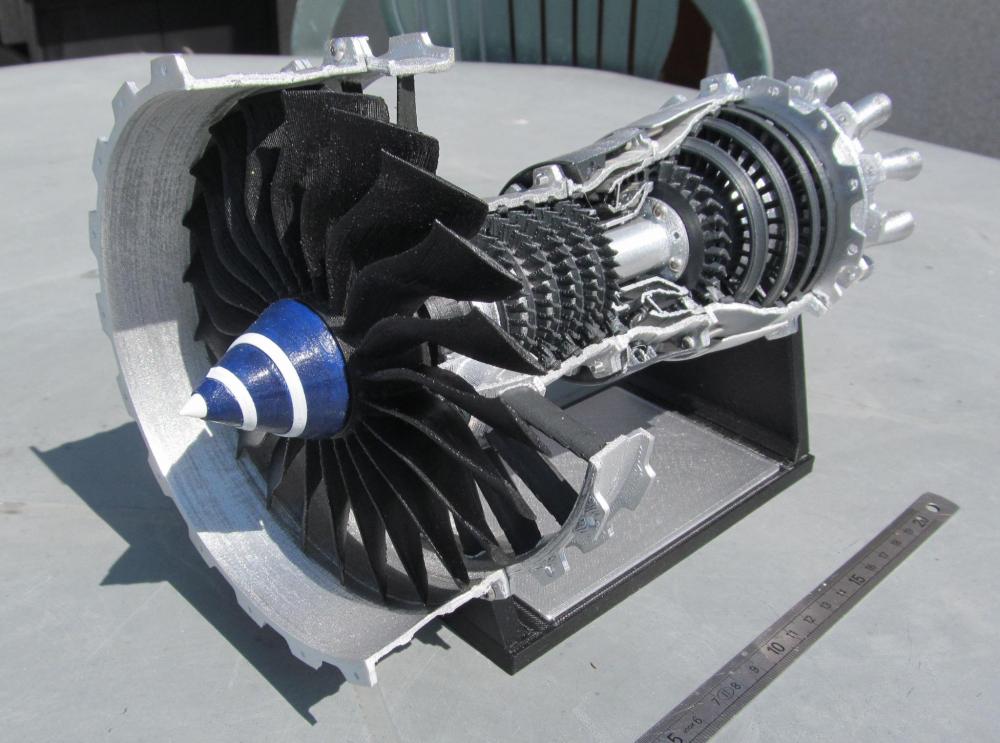

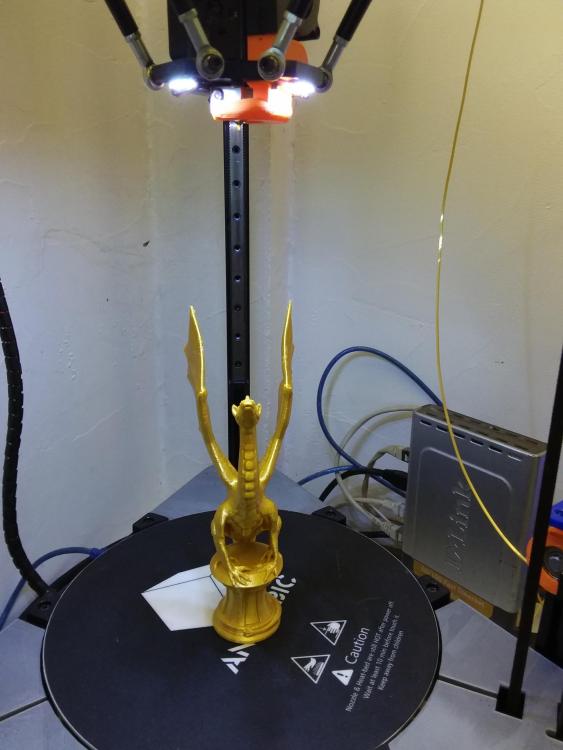

Bonsoir à tous. En quelques mois mon Anet A8 totalise 300 heures d'impression et plus de 2000 m de fil passé !!! J'en suis très satisfait. Après une mise en route parfois compliquée, j'étais totalement novice, j'obtiens des résultats qui me conviennent parfaitement. Heureusement qu'il y a eu ce forum que j'ai consulté dans tous les sens à chaque interrogation, et certains de ses membres qui m'ont aidé dans les moments les plus difficiles. Grâce à tout cela, c'est un véritable plaisir de concevoir des pièces et de les imprimer. Après avoir réparé tout ce qui pouvait l'être dans la maison et créé un certain nombre de pièces techniques, je me suis mis en tête (cela faisait partie de mes idées quand j'ai acquis cette machine), d'essayer de voir ce qu'elle pouvait donner en modélisme avec des pièces parfois complexes et pour lesquelles la finition est primordiale. J'imprime du PLA et du PETG, les pièces ci-dessous sont toutes réalisées en PLA avec une épaisseur de couche allant de 0.05 à 0.3 mm suivant les besoins. Premier essai avec un sphinx destiné à agrémenter une reconstitution historique des obsèques d'un pharaon de l'Egypte antique. Ça a surtout été l'occasion de tester divers réglages à 0.05 mm. Second essai avec un tout petit hors-bord (pas encore terminé), où le but était de jouer sur l'orientation des couches pour créer un effet de plancher : J'ai ensuite voulu faire un peu plus gros avec un modèle éclaté de turboréacteur : Et pour terminer après de superbes vacances à Venise dont je suis rentré il y a 2 semaines, j'ai voulu tester la finition avec un modèle de gondole que j'ai dessiné : Je suis preneur de vos conseils et remarques. Amicalement. Thierry1 point

-

1 point

-

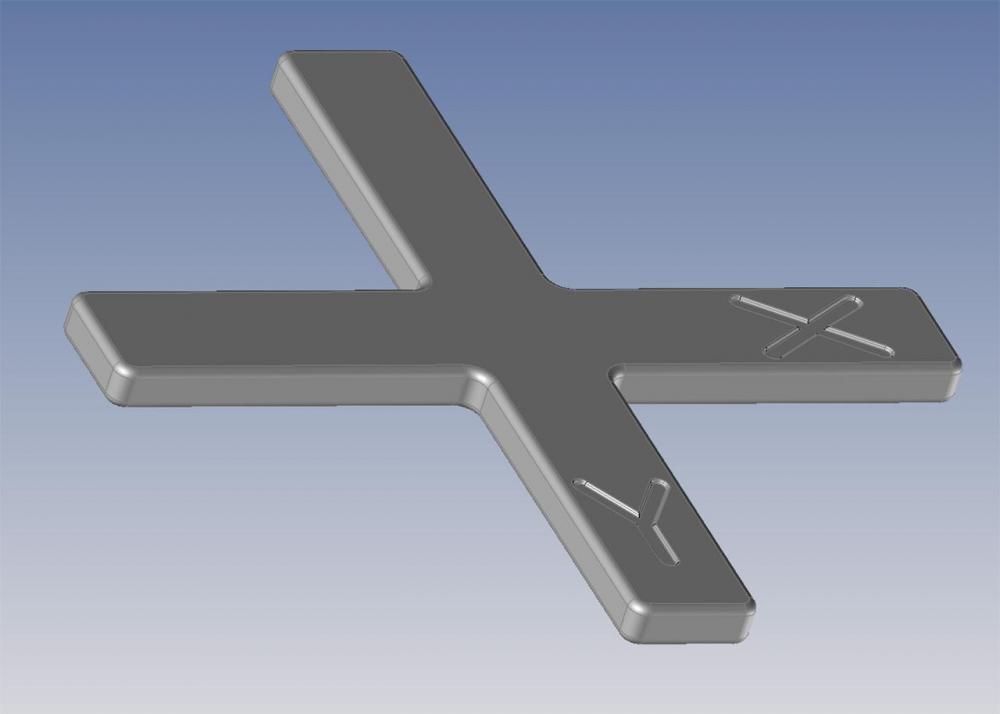

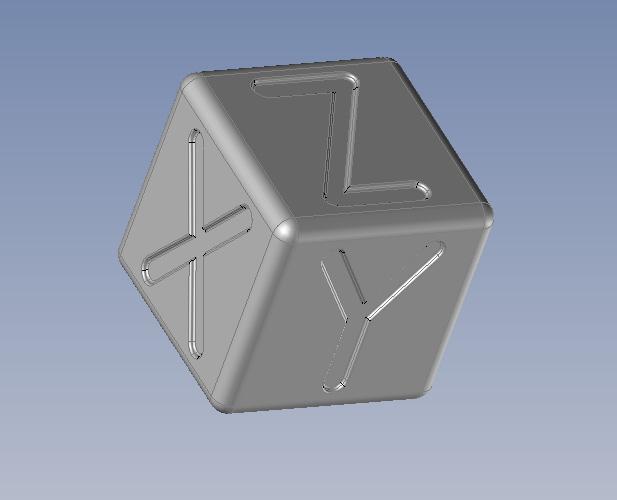

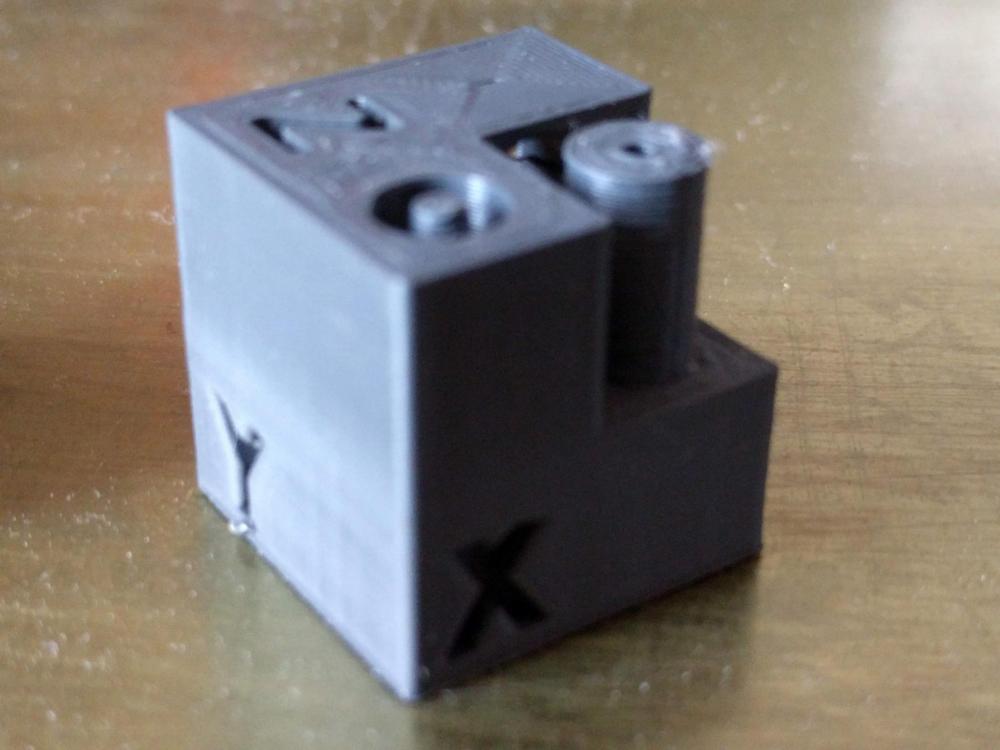

Pour la calibration des dimensions de vos pièces, suis je peux me permettre, ne les faites pas avec des cubes stricts. Si la géométrie de vos angles n'est pas parfaite, vous mesurerez une valeur faussée (cf. les cubes test en photos sur le forum). Soit les pas moteur + le surplus de matière dans les angles. Faites vous un cube ou une croix de calibration avec des congés dans les angles. Ainsi vous serez sûr de mesurer la résultante des pas moteur. EDIT : Je reviens, je vais vous en faire un Il vaut mieux faire les calibrations de pas à vitesse réduite (20 ou 30mm/s c'est bien).1 point

-

faites un fauteuil roulant, celui du Prof Xavier des X-MEN ?! vous avez tout, la taille, pouvoir le donner a une assos, les jeune et moins jeune connaisse. pas besoin de le motoriser, juste les roues qui tourne. si vous choisissez un truc de ce genre j'offre les deux mains courantes.1 point

-

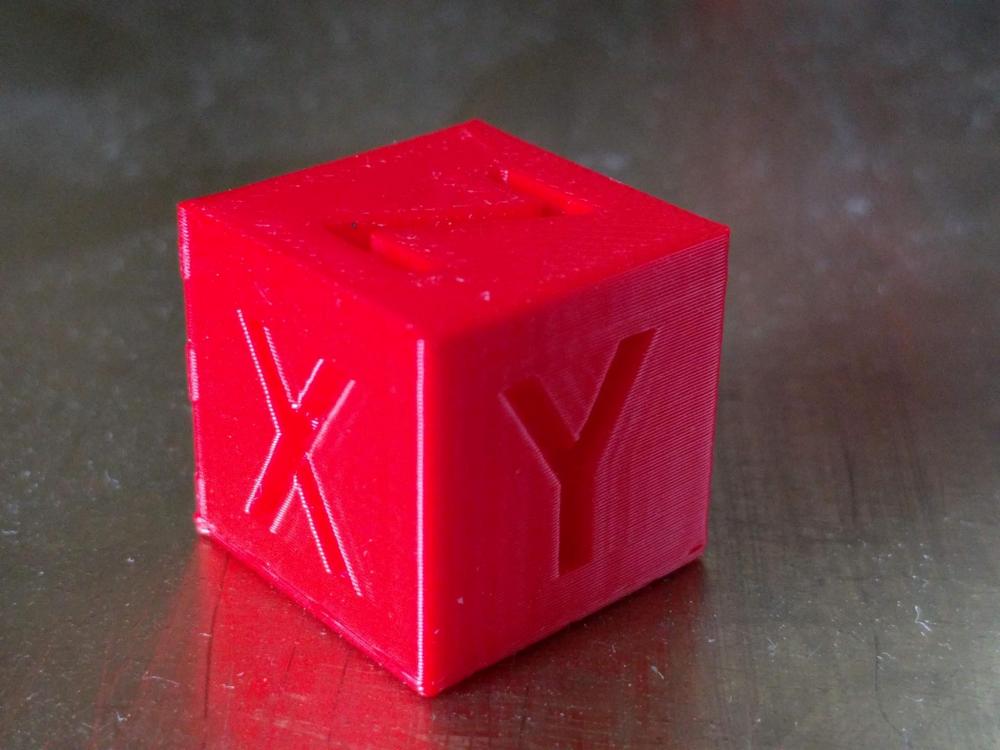

J'ai fait le calibrage de mon extrudeur ce week-end. Avec le PLA ICE blanc que j'utilise, j'ai obtenu 102.8 steps/mm. Mais je viens de le refaire avec du PETG, et j'arrive à 100.2 steps/mm. Comme l'indique J-Max dans son tuto, ça dépend donc aussi du matériau. J'ai aussi fait l'étape 2 avec le PLA. Il m'a fallu mettre le flow à 88 pour obtenir une paroi de 0.44 mm avec ma buse de 0.4. Le test avec le PETG est en cours. Par contre, j'avais des problèmes dans les angles du petit cube de test en mode vase. J'ai refait un autre cube en mode normal, et même problème : l'angle a tendance à "sortir", ce qui fait que la cote est un peu plus grande dans les angles et au milieu des côtés. D'après ce que j'ai lu, ça se règle avec le jerk-xy. Je vais regarder ça de plus près (actuellement il est à 20).1 point

-

Les bulles sur le périmètre oui. Pour ce qui est des coins, c'est un autre problème. Le filament lors de la rétraction continue de fondre dans le corps de chauffe. Ce filament fondu en excès est ensuite projeté au moment ou le filament est ramené contre la bouche de la buse. Il est projeté parce que l'air enfermé entre le filament fondu en excès, qui obstrue le trou de la buse, et le filament qui arrive derrière, est comprimé. C'est le même phénomène lorsqu'il il a des bulles dans une seringue, la pression de l'air monte et ça gicle. Je ne pense pas que ce soit une bonne idée. Ça multiplie les variables. L'extrudeur doit être calibré de façon à ce que, lorsqu'on demande 100mm de fil, il sorte 100mm pile poil. Ce réglage ne bougera jamais une fois défini. Quelque soit le diamètre du filament ou son type. Il se règle en ajustant le pas moteur de l'extrudeur (pas théorique dans le Marlin, le pas physique étant indivisible à l'exception des demi pas avec les branchement à 6 fils). Ensuite par le réglage de flux dans le trancheur on règle l'apport en filament pour obtenir le diamètre extrudé voulu en sortie de buse. Là on prend en compte le diamètre réel du filament sur la bobine en cours d'utilisation. Par exemple on imprime un cube ou un cylindre "spiralisé" et on mesure l'épaisseur d'une paroi de façon à la faire correspondre exactement au diamètre de buse. A ce stade, l'extrusion est parfaite. Pour finir il faut régler la pression de l'extrusion de façon à ce que le filament soit "écrasé" que les couches inférieures. Ce qui permet de maximiser l'adhésion inter-couche ainsi que d'améliorer l'état de surface des parois. Le filament extrudé étant écrasé, les parois perdent l'effet " maison en rondins" et la rugosité est sensiblement diminuée. En règle général on règle la largeur du filament extrudé 10 à 20% au dessus du diamètre de buse. Soit 0.44 à 0.48 pour une buse de 0.4mm. Cas particulier : Avec des buses à pointe plate comme les Dyze, je peux monter jusqu'à 0.6mm pour une buse de 0.4. Ce qui fait gagner pas mal de temps d'impression en contrepartie d'une petite baisse de définition des détails. Il faudrait que je fasse deux cubes pour faire un exemple avec des photos. C'est plus parlant. N'hésite pas à me demander si des points ne sont pas clairs1 point

-

Donc t'as trouvé la source du décalage? Tu me donneras les dimensions X, Y et Z du cube?1 point

-

salut donc apres avoir limé la roue dentée c'est deja moins dur a extruder, par contre changement de buse et ptfe, c'est incroyable de mettre de la camelotte pareil, le ptfe d'origine accroché comme du papier a poncer, et la buse en en 0.4 ne faisait meme pas 0.4, mon aiguille a deboucher ne passer pas la j'imprime les supports a ventilo plus simple a demonter donc je ferais les essais demain1 point

-

@Maeke c'est pile poil ce qu'il me fallait ! Merci1 point

-

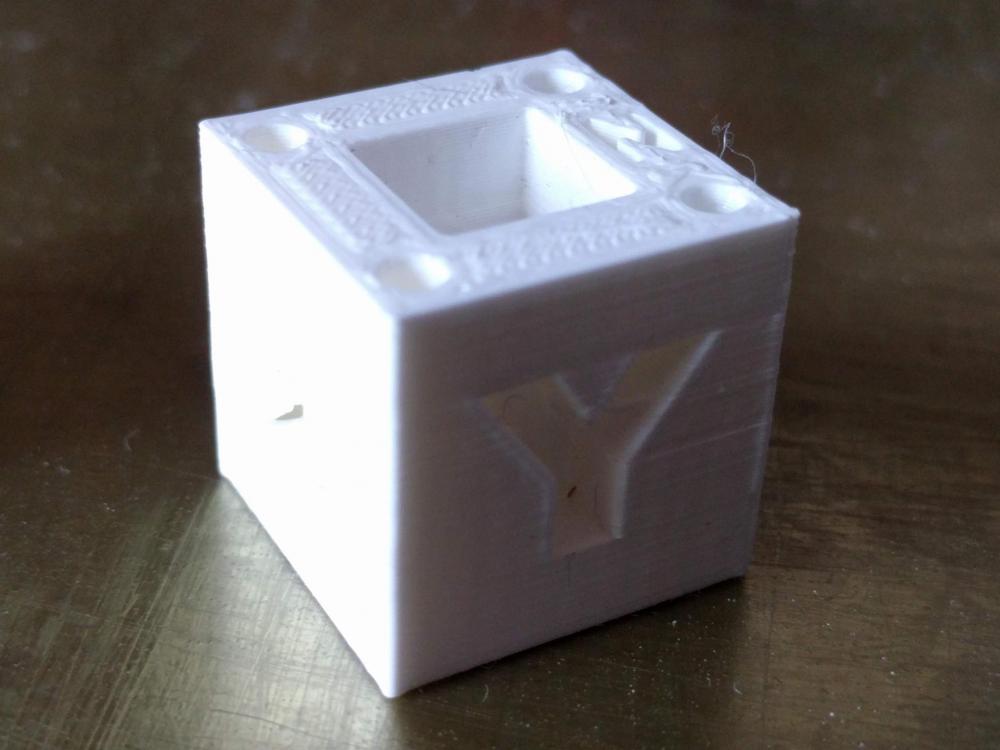

A mon tour de présenter quelques cubes que je n'ai pas encore donnés / jetés / cassés / ... Filament: PLA ICE Romantic RED Buse: 0,4 mm Couche : 0,2 mm Température: 205° (60°) Vitesse: 60 mm/s Refroidissement : 100 % à la seconde couche Accélération 500 mm/s Jerk: 10 Pas d'étirage Désolé, un autre modèle de cube de calibration (image légèrement floue ) Filament: PLA ICE Sparkling Silver Buse: 0,4 mm Couche : 0,2 mm Température: 200° (60°) Vitesse: 60 mm/s Refroidissement : 100 % à la seconde couche Accélération 500 mm/s Jerk: 10 Pas d'étirage Désolé, @Bosco2509 pour tes yeux (encore un autre modèle de calibration) Filament: PLA "Wawa" 3D850 Blanc Buse: 0,4 mm Couche : 0,2 mm Température: 210° (60°) Vitesse: 60 mm/s Refroidissement : 100 % à la seconde couche Accélération 500 mm/s Jerk: 10 Pas d'étirage Et pour finir, non pas un cube mais un test AiO (All In One) Filament: PLA ICE Barbaric Brown Buse: 0,4 mm Couche : 0,2 mm Température: 195° (60°) Vitesse: 60 mm/s Refroidissement : 100 % à la seconde couche Accélération 500 mm/s Jerk: 10 Pas d'étirage1 point

-

Pile poile ce que j'allais modéliser !! T'es trop fort !! En fait, j'ai cherché ce matin mais avec "AM8 Z bracket"1 point

-

1 point

-

Donc on a plus que 8 semaines. Il serait bon pour que la décision finale sur la pièce à imprimer soit prise dans les 4 à 6 semaines maximum. Histoire que tout les participants au projet puissent avoir le temps nécessaire pour imprimer la pièce. Je dit cela comme cela... vous faites un peu comme vous voulez ensuite. Pour en revenir à la suggestion pour une idée : Une Prothèse de main ou pied pour enfant. La prothèse serait ensuite offerte à l'Hopital Necker, pour un enfant au service pédiatrique. Chaque membre participant, aurait une pièce/composant de la prothèse à imprimer. PS : genre la prothèse en forme de la main/armure d'Iron Man. Et si quelqu'un se sent le courage de contacter Robert Downey Jr pour qu'il la signe d'un autographe le jour de la remise... on est sûre de passez au 20h.1 point

-

C'est normal... vue que le lien est fait pour "MOBILE". Désolé... j'ai pas encore trouvé le lien vers la version "Standard"...1 point

-

Cherche pas plus loin, tu as un problème de firmware. Il n'est pas modifié correctement. Reprends une base propre et modifie le. Garde l'ancien sous le coude quand même.1 point

-

Salut, Est ce que tu retractes ton filament ? Quel type de hotend as tu ?1 point

-

1 point

-

1 point

-

Je détere le topic... On est quand même en 2018... et toujours pas d équivalent à cura sous android !!! J ai beau chercher mais je ne trouve pas Il y a bien gcode printr... mais payant et pas moyen de tester avant d acheter.. https://www.references3d.com/gcode-printr-lappli-android-imprimante-3d/#.W6ez5nOxWdM Et même pas sûre que ce soit vraiment un équivalent de cura... J aimerai bien avoir l avis de ceux qui l utilisent et si ça fonctionne bien...ou bien si je suis passer à côté d un autre soft sous android capable de préparer les fichiers stl en gcode ...1 point

-

1 point

-

@fabfadet.... ulm, je m'y met... au paramoteur, mais surtout ancien pilote de planeur! Pas mal d'heure de vols à mon passif!1 point

-

Pour les vref j'ai mis 0.71v pour les tmc2208 et 0.35v pour le drv8825. Tout dépend de ta version de marlin en 1.1.9 il faut déclarer le type de driver.1 point

-

Salut @krockdur Oui , le nouveau bl touch « smart » à la tige en plastique. Pas d’inquietude sinon il me semble que c’est le bl touch « Classic » qui a la tige en métal. ( il me semble que c’est un modèle un peu plus ancien ).1 point

-

@Tircown d’accord avec toi sur plein de points, par contre le truc déjà qui ne va pas le faire, je fais pas un truc communautaire de fabrication d'une pièce géante"" pour qu'elle finisse à la poubelle, se serait une pure bêtise de faire une empreinte carbone pour une pièce qui finira au bout de deux jours à la poubelle, se serait vraiment la honte, et montrerais l'un des coté que j'aime pas trop dans l'impression 3D le gâchis de plastique dont on regorge de partout,et que l'on trouve même dans l'estomac des poissons qu'on mange... Bref si c'est pour faire un truc du style sans moi. Donc il faut faire quelque chose qui reste et qui est donc sympa, pour que quelqu'un puisse le mettre chez lui ou ailleurs dans un fablab.... Pour la carte de la France c'est une bonne idée mais ça réduit les utilisateurs du forum à la France alors qu'il y les Belges, les Luxembourgeois, Les suisses et autres.... qui sont eux aussi francophone, sans oublier nos amis de l'autre coté de la flaque....donc juste la france ne représenterais pas vraiment le forum dans son intégralité, mais j'aime l'idée. EDIT > le truc de fabriquer une chose éphémère en plastique prête à jeter me rappel la cop21 lorsqu'un artiste à eu une super idée de faire venir 10 tonnes de glace du Groenland pour les faire fondre à paris....d’après les dires c'est pour montrer ce que nous faisons avec notre impact carbone, ben oui c'est super mais l'impact carbone de tout ce bowdel et la bêtise humaine d'avoir accepté un projet de ce type on en parle ou pas? Bref c'est une maker fair on fabrique on détruit pas! https://www.francetvinfo.fr/meteo/climat/cop21/video-pour-la-cop21-des-tonnes-de-glace-du-groenland-fondent-a-paris_1203891.html1 point

-

1 point

-

Oui, c'est clair, on peut même imaginer pour serrer un carré avec 3mors !! C'est quand même primordial de les reprendre en fraisage et d’utiliser des matières autre que le PLA et surtout ne jamais espérer remplacer non plus ceux en acier. Je viens de voir OpenScad, ça peut être pas mal, je ne connaissais pas, merci. Je vais émettre un bémol niveau sécurité... J'étais formateur en usinage et j'ai vu des stagiaires arriver tout blanc dans mon bureau en disant : " J'arrête, je suis un danger pour les autres et pour moi même..." Je plaisantais avec @Guizboy en disant que j'irai loin du tour lors des essais, mais pas tant que ça , les machines d'usinage sont hyper dangereuses et aiment bien manger des doigts ou des bras ou encore cette fameuse histoire du tirant trop long de fraiseuse décapiteur... Alors il ne faudrait pas que le derniers des abrutis sans aucune connaissance solide fasse des mors en PLA avec des paroi de 0.8 et un remplissage de 8% et se retrouve avec un oeil en moins... Je vais d'ailleurs modifier mon premier post. C'est surtout que c'est comme cela que ça se fait . Sachant qu'il ne faut qu'un point de contact par denture et que cette tangence s'effectue sur les diamètres variables de la spirale , le seul truc à respecter, c'est d'avoir un rayon de denture inférieur au diamètre minimal de ton escargot pour le serrage extérieur et un rayon de denture supérieur au diamètre maximal de l'escargot en serrage intérieur. Si les rayons étaient adaptés à la spirale de l'escargot, alors les mors seraient vendus pour une gamme de diamètre de serrage très faible1 point

-

Perso ça me gave un peu cette grosse boite qui dès qu'il y a un créneau porteur se jette dessus pour faire encore plus de blé quitte à faire couler tout un tas de petites boites qui veulent juste exister...1 point

-

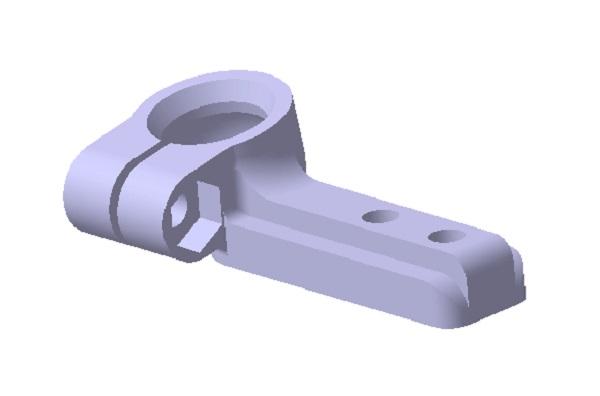

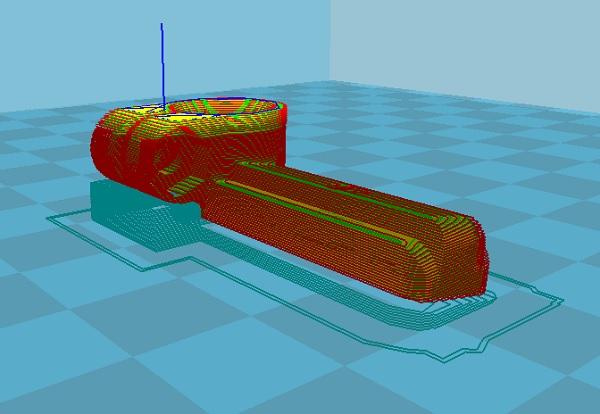

Hello peps, Non pour l'instant pas de post d'usinage pour ce Kafer5 ça serra pour plus tard quand j'en referai d'autres "série", sur usinages.com histoire de ne pas polluer ici Ha oui j'avais oublié de montrer le train arrière avec les amortisseurs, il y a une pièce que j'appelle le Nounours(Guimauve) et une autre la trompette Denis1 point

-

Bon j'ai commencé le train avant, Au début j'ai voulu commencer sur du traditionnel J'ai donc fait un ensemble porte fusée et fusée mais du coup le porte fusée est trop fragile et c'est difficile d'avoir les couches orientées bien à plat dans toutes les directions, il y a toujours des parties qui vont travailler dans le sens de séparation des couches. Donc je suis parti dans une autre direction en faisant des rotules maison dont la tête est déjà orientée de l'angle de chasse pour avoir plus de liberté de mouvement Les rotules sont imprimées avec la face du dessous bien à plat en haut et la partie haute de la rotule est supportée d'ou son aspect moins net l'ensemble monté avec des billes en inox Ø10 dont j'ai fait un taraudage M3 borgne dedans, ce ne fut pas si facile car le foret ne voulait pas mordre dans les billes sur le tour, qu'importe une première fois je les ai chauffées au chalumeau à l'orange puis laissées refroidir tranquillement mais rien ni faisait car les billes devaient se retremper à l'air, j'ai ensuite essayé juste avec une lampe à souder de juste les porter au rouge sombre et là c'était possible, il faut cependant avoir des forêts et taraud en HSS-E (Cobalt). Après j'ai l'impression que ces billes mêmes détrempées redurcissent, un bille détrempée la veille redeviendra bien dure, il faut donc faire les taraudages dans les heures qui suivent, ensuite il ne reste qu'a repolir les billes avec un feutre sur Dremel et pâte à polir On ne voit pas bien mais dans les rotules il y a un hexagone pour recevoir une vis CHc M3x12 et un écrou M3 Nylstop comme ça on peut monter la rotule et aussi régler son jeu Denis1 point

-

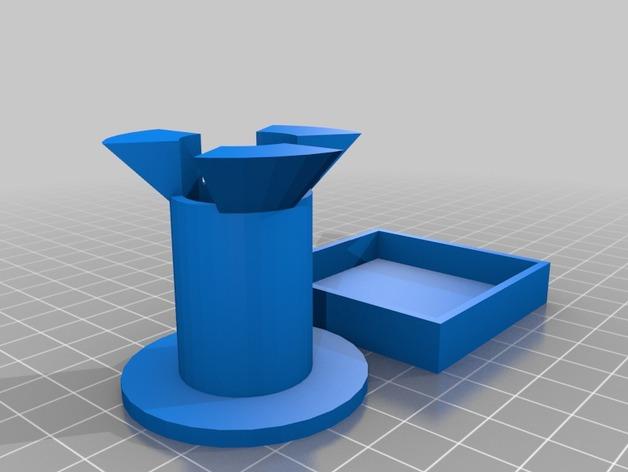

Salut à tous, Mon dernier gadget, un truc pour savoir si votre congélateur a décongelé pendant vos vacances et si vous n'allez pas mourir en en mangeant le contenu. Le système est connu, je n'ai rien inventé.On met un glaçon avec une forme particulière dans le congélateur. Si à votre retour de vacances la forme ne ressemble plus à rien, c'est qu'il y aura eu une coupure et que vos aliments auront probablement décongelé puis recongelé ce qui est totalement proscrit et dangereux. Mais j'aime bien les gadgets, c'est pour ça que j'ai fait le mien dont on peut se passer à 100% Comment ça marche ? 1/ Vous remplissez le tube d'eau 2/ Vous le mettrez au congélo 3/ Une fois gelé, vous le retournez dans son bac et vous le laissez comme ça. Quand vous regardez, si le bac est vide, c'est que ça n'a pas décongelé, si le bac est plein de glace c'est que ça a décongelé à un moment. Voila, amusez-vous bien et bonnes vacances. Lien THingiverse : https://www.thingiverse.com/thing:3014488 Lien MyMiniFactory : https://www.myminifactory.com/object/3d-print-99400 (Liste de tous mes gadgets sur la première page de ce sujet)1 point

-

Problème d'axe Z qui ne veut pas monter pendant l'impression0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)