Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/11/2018 Dans tous les contenus

-

5 points

-

En effet ^_^ Voilà, tu as la liste des matières couramment utilisées dans les imprimantes 3D2 points

-

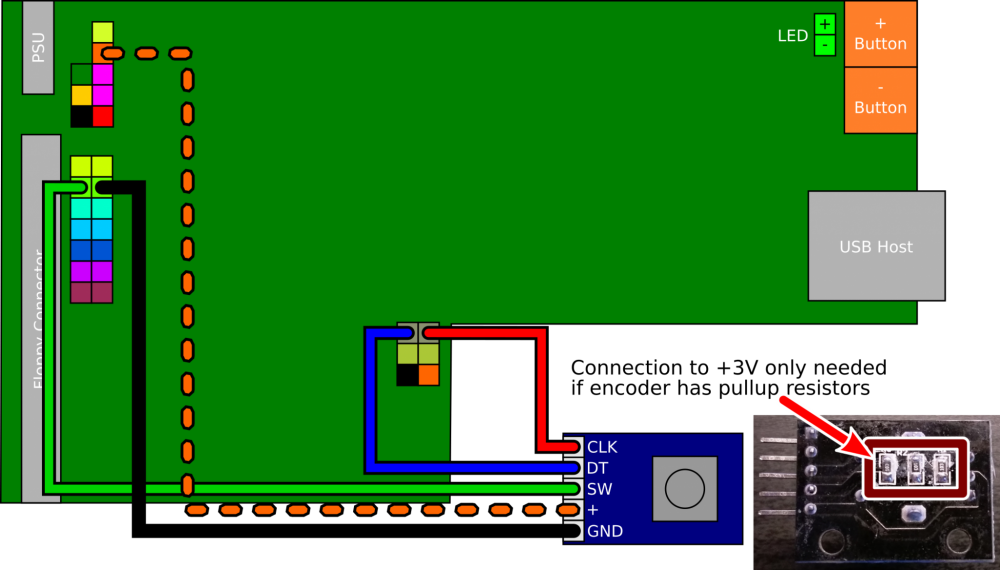

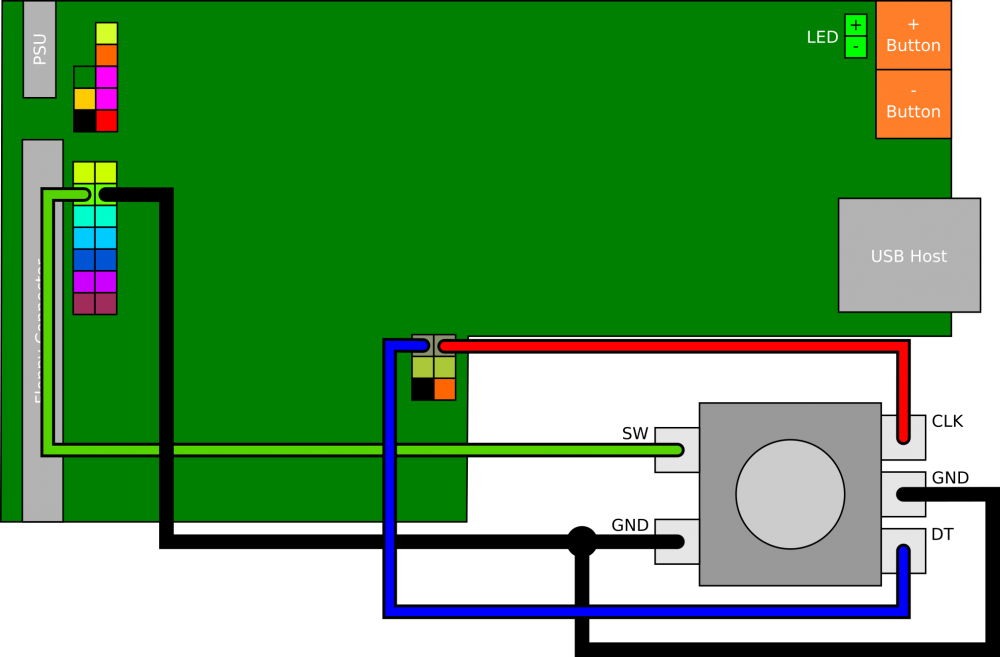

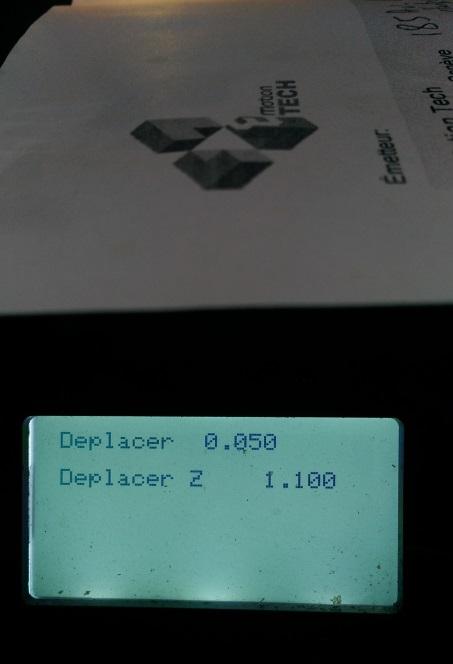

non, pas vraiment, c'est juste que la fabrication laisse parfois à désirer. Bon j'ai réussi à faire fonctionner mon encodeur rotatif, qui était un module KY-040 avec resistances pull-up. Seulement voilà, non seulement j'avais du ressouder les deux points de gauche de l'encodeur à la réception du module, mais sur les 3 résistances pull-up il n'y en avait que deux.... Donc j'ai viré le pcb et soudé comme ça. Succès! Et donc le rapport avec l'impression 3D? le boitier!2 points

-

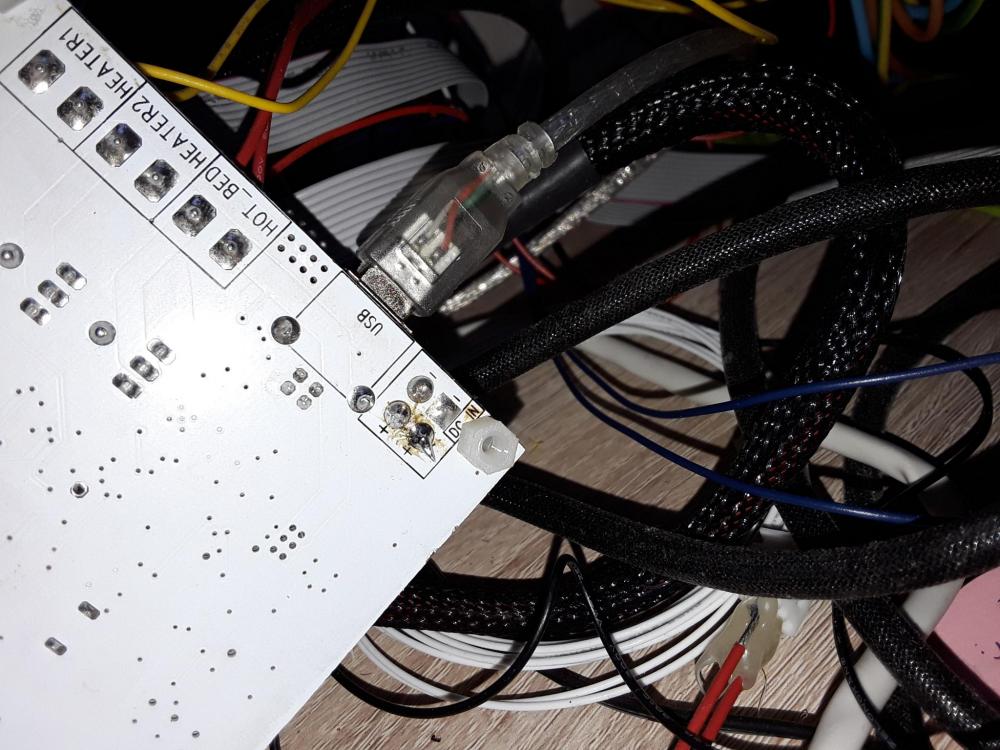

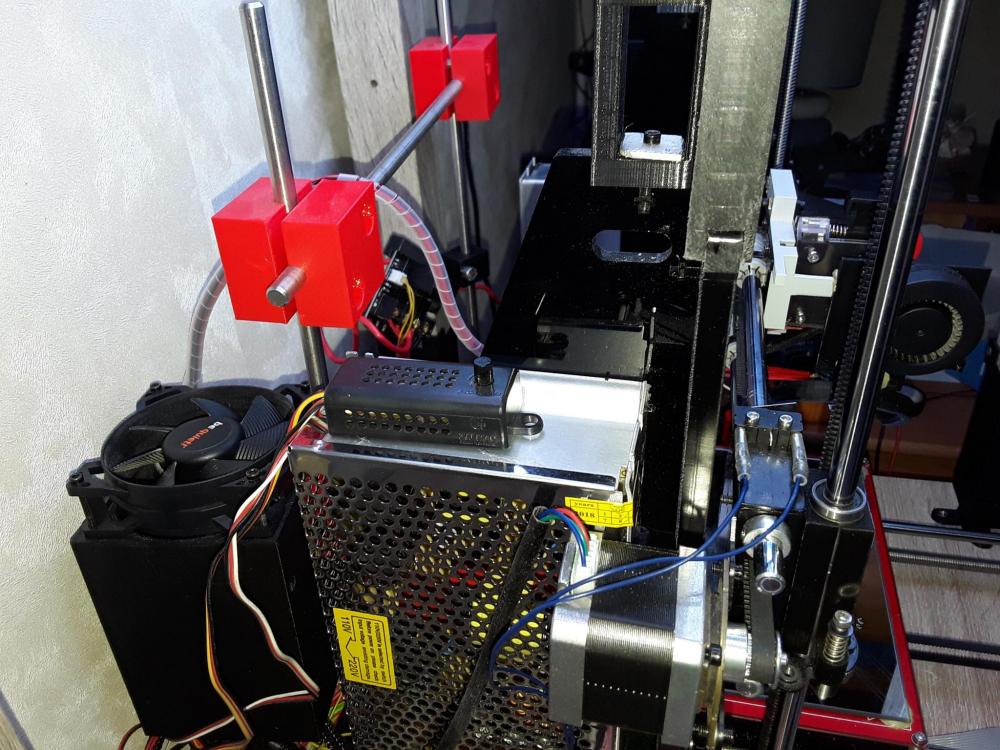

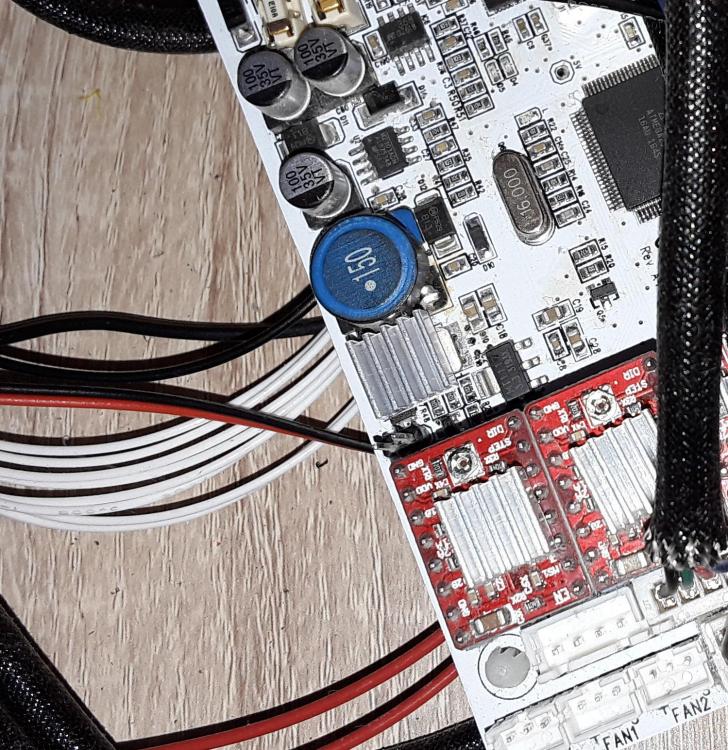

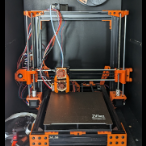

Hello, J'ai récemment reçu mon alim 24V et j'en ai profité pour l'installer. Je vais expliquer ce que j'ai fait et ce dont je me suis aperçu au niveau de la GT2560. J'ai tout d’abord supprimé le pont entre les 2 circuits de la carte qui, à mon avis, est responsable de ce début d'incendie. Sur les plans, visibles sur ce message, la GT2560 possède 2 circuits bien distincts. 1 pour le lit chauffant (protégé par un fusible 10A) 1 pour le reste (protégé par un fusible 15A) A l'origine, chaque câble d'alimentation est protégé par le fusible installé sur la carte. A cause de ce pont, et en cas de mauvaise connexion sur l'un des 2 câbles, jusqu'a 25 Ampères (somme des 2 fusibles) vont passer par cette seule broche et là, ça crame. Autre point que j'ai remarqué sur les plans : le 7812 qui permet d'avoir les ventilos alimenté en 12V que la carte soit alimentée en 12V ou en 24. Je me suis toujours demandé comment ce 7812 était intégré dans le circuit en 24V et exclu du circuit en 12V (à cause de la chute de tension qu'il provoque si il est alimenté en 12V). La réponse est : il ne l'est pas. Lorsque la carte est alimentée en 12V, les ventilateurs sont alimenté avec une tension inférieure à 12V (probablement 10,5V - 11V). Je m'en suis aperçu lorsque j'ai branché mes ventilos qui tournent à vitesse constante sur mon alim 12V. Le 40 mm de l'E3DV6 s'est transformé en turbine. J'y ai donc installé un potentiomètre pour régler ce ventilo (vu qu'avant ça marchais avec moins de bruit, autant continuer comme ça). Voici une photo de mon imprimante avec en premier plan l'alim 24V, au dessus le potar du ventilo de l'E3DV6, à gauche, avec le gros ventilo, mon boîtier pour la GT2560. Au fond, on peut voir l'alim 12V ainsi qu'un des mosfet (avec les câbles jaune). Concernant le 7812, il y a un autre point à souligner. Il est prévu pour délivrer 500mA et donc à peu près suffisant pour alimenter 3 ventilos, mais lors de mes recherches, j'ai lu qu'il chauffait beaucoup et qu'il cramait. Lors de mes essais, avec un seul ventilo, effectivement, la température montait vite (et mon doigt en est marqué). J'y ai donc rajouté un dissipateur piqué sur un A4988. Avec ça, carte non ventilée, la température se stabilise à 52 °C lorsque juste un seul ventilo est branché. J'ai aussi testé les 2 pins sur lesquelles on peut mettre un cavalier (juste au dessus du driver E1). ça sert à alimenter les ventilo en 5V au lieu de 12V. Coté drivers, c'est bien simple, je n'ai rien eu à régler. Les Vref n'ont pas bougé par rapport au 12V. Les TMC2208 sont devenus inaudible et le glissement des IGUS sur les axes lisses est devenu bruyant. Par contre, les moteurs pilotés par les A4988 (les moteurs de l'axe Z dans mon cas) sont devenus plus bruyants mais il sont également plus vifs et ont l'air d'être plus coupleux. J'ai fait un Home sur le Z, et lorsque l'imprimante redescend tout doucement pour se placer précisément, j'entends les pas du moteurs, que je n'entendais pas avant. Niveau puissance, j'ai pris l'option radin écolo en ne changeant pas quelque chose qui fonctionne. J'ai donc mis 2 mosfet (1 pour le lit chauffant, 1 pour la résistance chauffante de la buse). Les 2 mosfet sont pilotés en 24V par la GT2560 et ils sont alimentés par l'alim 12V. D'ailleurs, afin de donner un peu coup de boost à mes éléments chauffants, j'ai réglé l'alim à 13,6V (presque à fond). Résultat : 1m15 pour passer de 22°C à 70°C. Il ne me reste plus qu'à faire des impressions pour voir si il y a un changement.1 point

-

@paulo55130 : si jamais voici le profil Simplify 3D de Euer Ümit (Zep To 3D Druck sur Youtube) : https://drive.google.com/drive/u/0/folders/1HBLJC4qXsG8UBdArYBKaJwOSNnlG0rY4. Il le présente ici dans cette vidéo (en Allemand).1 point

-

1 point

-

1 point

-

Le piezo peut être monté sous le bed aussi. J'ai essayé de l'intégrer sur l'effecteur mais au final c'est beaucoup plus simple et léger sous le bed.1 point

-

Je ne suis pas sur que ça marche, mais je vais essayer. Cura sur l'ordi Vista ne marche pas, l'IDE ne marche, Repetier ne marche pas... Ok, l'ordi XP est vieux, mais lui il marche et l'imprimante FONCTIONNE !!! :D Trop content après toutzs ces galères :) Envoyé de mon U2 en utilisant Tapatalk1 point

-

cool.. Pour ton "jeune" ordi sur vista essaie ça : Exécuter le programme "RepetierHost" en mode de compatibilité : Clique sur "Démarrer (bouton Démarrer)" , puis tape le nom du programme dans la zone "Rechercher". Dans la liste "Programmes", clique avec le bouton droit sur le nom du programme, puis clique sur "Propriétés". Sous l'onglet "Compatibilité", active la case à cocher "Exécuter ce programme en mode de compatibilité pour". Dans la liste, sélectionne un système d'exploitation (Windows XP par exemple), puis clique sur "OK". On sait jamais !1 point

-

Les TL_Smoother... Je reste fortement dubitatif quand à leur nécessité1 point

-

Z-Probe, Carte piezo, etc... La carte piezo n'est pas utile (et pour l'instant, difficile à installer sur une hot-end à eau Zatsit). Il y a un ensemble Z-Probe à effet Hall prévu dans le kit, qui s'accroche sous la hotend, par le système à 3 aimants, quand on en a besoin. Je m'aperçois que je ne l'ai documenté nulle part (mille excuses), mais je vais faire ce qu'il faut pour corriger ça. Ceci dit, je pense développer aussi, en 2019, une version de la Hot-End à eau, montée sur disques piezo, surtout pour permettre un automatisme total pour le module Tri-Zatsit, en contexte professionnel.1 point

-

Bonsoir et bienvenue, Il ne faut pas s'arrêter à si peu de chose. Le post est effectivement long et probablement inutilement trop technique, ce qui peut en rebuter plus d'un Mais la solution est proche, j'y travaille toujours. Quand le proto sera entièrement validé, je proposerai probablement soit le PCB gravé, soit le kit à la vente. Tout dépendra en fait du nombre de personnes intéressées.1 point

-

1 point

-

Pour compléter vos échanges en cours: Infos câblage: La platine en anneau qui porte le Flystruder comporte aussi une plaque pliée à l'équerre, avec des trous en attente pour visser deux connecteurs MOLEX KK, l'un à 4 broches, pour le moteur pas-à-pas de l'extrudeur, l'autre à 6 broches (4 broches pour la Hot-End, 2 broches disponibles pour un circuit supplémentaire). Il y a aussi des trous permettant de soulager les tuyaux souples du refroidissement par eau. On peut donc constituer un gros câble sous gaine (spiralée, ou tressée), qui regroupera le refroidissement par eau, et les câbles pour l'alimentation Hot-End, le thermistor, et le moteur d'extrudeur. Le poids de ce gros câble n'est pas un problème, puisqu'il est fixé sur la platine porte-flystruder, qui bouge peu. Par ailleurs, chaque platine support de Hot-end peut recevoir facilement un petit circuit à pastille, et deux passages sont prévus pour des embases MOLEX KK 6 broches à souder. On a donc deux possibilités pour câbler les Hot-End interchangeables, soit directement depuis la carte contrôleur, soit via le connecteur "volant" de la platine Flystruder. Selon mon expérience, il vaut mieux placer les connecteurs sur la platine Flystruder, et accepter que chaque Hot-End ait un câble à 4 fils de 20/25cm, inséparable. C'est plus léger, et plus souple. On peut gainer ces quatre fils, c'est plus joli et plus propre , mais c'est aussi inévitablement plus rigide et plus lourd... Problème des masses, électronique, et sécurité: Je conseille de faire confiance au concepteur de la carte contrôleur, qui a étudié son circuit de masse, et ne pas chercher à improviser autre chose. La masse "électronique" (GND) de chaque composant (endstop, ventilateur, pompe, etc...) devrait donc être ramené indépendamment, sur les différentes broches prévues à cet effet sur la carte, sans chercher à simplifier ou à regrouper, pour éviter de créer des boucles de masse vicieuses, qui peuvent ensuite occasionner des problèmes erratiques difficiles à déboguer. Pour la mise à la terre de sécurité, en pratique, il ne devrait y avoir que le boîtier de l'alimentation DC à connecter à la broche de terre de la prise secteur, ainsi que le plateau chauffant métallique, s'il est chauffé directement par le secteur 220V avec un chauffage en silicone, via un relais statique. Si l'alimentation est fixée sur l'un des profilés Makerslide, veiller à ce qu'il y ait bien continuité électrique entre ce profilé, le boitier de l'alimentation, et la broche de terre. Tenter de mettre à la terre les autres divers éléments métalliques n'a pas beaucoup de sens sur Zatsit, car les plaques HPL sont électriquement isolantes, et chaque section de Hylite est implicitement isolée par le système de charnières, et les glissières en Delrin.1 point

-

Je la trouve moyenne la version dite "Pro"... Il y a des bonnes choses... et tout autant de mauvaises choses : Elle perd la possibilité de renforcé l'axe Z, avec un kit. Le châssis n'est plus une structure de profilé... mais une caisse en tôle. L'électronique sous le boitier... c'est bof. Mais... les points positifs sont là pour sauver : Nouvelle carte mère V2.4.1 Tube Capricorn Decteur de fin de filament en Alu Nouvel extrudeur à double engrenage Je vais juste attendre de trouver ce "nouvel extrudeur" (même si c'est pas vraiment nouveau)...1 point

-

Il me reste, les trous pour les filaments, Et leurs supports, vous n'avez pas trouvé, mon dernier, " c'est pour quoi faire" Dommage !!!!1 point

-

@tomg778 Jusqu'à là, j'était sous Windows Vista et rien n'a jamais marché. Aujourd'hui, je suis allé sur un vieille ordi avec Windows XP, j'ai installé mes drivers, j'ai installé Cura, j'ai cliqué sur "assisstant pour la planetéité du plateau" et surprise, l'imprimante a BOUGÉ ! Victoire ! Donc au moins les drivers sont bon. Demain je ferais des tests avec Repetier-Host (que je n'arrive pas à installer sur l'imprimante), mais il n'y a pas de raison que ça ne marche pas. Je suis super content, ça fait plus de 6 mois que j'ai mon imprimante, et je n'avais jamais réussis à la faire connecter à l'ordi et là, j'y arrive. Comme quoi, fallais juste changer d'ordi... Donc: Drivers de la GT2560: √ / Cura: √ Repetier: ? / Pronterface: ? Dés que je clique sur "bouger l'axe X", l'imprimante le fais, c'est magique ... Je suis content, je pourrai enfin installer un BL-Touch et modifier le firmware de la carte comme bon me semble1 point

-

Hello, deux choses: J'ai appris (à mes dépends) que mes problèmes d’adhérence viennent d'un support crade. Après nettoyage à l'acétone, plus de soucis. J'ai normalement reçu les deux colis: https://www.amazon.fr/gp/product/B01MY8FLMV/ref=oh_aui_detailpage_o01_s00?ie=UTF8&psc=1 https://www.amazon.fr/gp/product/B077RVK5JK/ref=oh_aui_detailpage_o00_s00?ie=UTF8&psc=1 Ce soir ou demain je me fait les câbles.1 point

-

tu peux rassembler les différents éléments de ton modèle avec la fonction join (ou merge je ne me rappelle plus le nom exact) Je ne comprends pas ce que tu veux dire pour "obtenir le sketch". Peut etre as tu fait un import a partir d'un stl (ce qui expliquerait la vue "maillage" que tu nous présentes. Dans ce cas pour pouvoir modifier le stl, tu te mets dans model (comme sur ta photo) tu fais clic droit sur "bodies" ou un des éléments qu'il y a dans "bodies" (a gauche de ton écran) et tu choisis "mesh to brep" (tu trouveras la fonction dans l'onglet modify aussi. Parfois (et ca peut etre ton cas car tu as fait des modif si j'ai bien compris), il faut aller sur la roue dentée en bas a droite et choisir "Do not capture History" ou un truc comme ca. De là tu pourras faire tes modif de design. Pour le trou c est assez simple: - tu cliques sur le rond dans l'onglet sketch (option centre et un point) puis tu cliques le plan que tu veux (je dirais xz, celui en jaune sur ton dessin au dessus de du plan bleuté) et tu places le point et tapes la valeur du rayon que tu souhaites. - tu vas dans "create/extrusion" tu coches l option 2 sides et tu bouges les fleches pour que l extrusion de ton cerle dépasse les brds de ta figure. Tu choisis l'option "cut" plutot que join ou new body (ton cylindre devrait apparaitre en rouge) et tu valides -et voila Pour la solidité, quand tu passeras le modèle (exporté en stl) ton slicer fera le travail de créer des épaisseurs de paroi qui vont bien1 point

-

Salut, Pour obtenir un body à partir du MeshBody que l'on voit sur la capture de ton 1er message il faut que tu : clic droit sur "niveau torum v1" en haut à gauche --> Do not capture Design History clic droit sur l'objet --> Mesh to BRep et tu as un New Body que tu peux travailler. Ensuite à partir de ce nouveau body, créé des Sketchs et utilise l'outil Project / Include.1 point

-

1 point

-

Moi j'ai fait celui-là : https://www.thingiverse.com/thing:3218642 S'il te convient, je peux le modifier pour que le câble parte sur le côté (vers le moteur du Z, je suppose, pas vers la droite). Par contre, je ne sais pas si c'est une adaptation que le gars a faite, mais les câbles ne se présentent pas comme ça sur ma U20. Il y a juste le heatbed et la thermistance, et pas de connecteur.1 point

-

1 point

-

et tu l'as branché comment ton écran? les fils sont répartis différemment dans les connecteurs du lcd entre la carte anet et la ramps. (donc il faut modifier les câbles).1 point

-

vitesse de transfert optimum: 115200 bits par seconde, à régler au minimum dans le gestionnaire de périphérique de windows AVANT de regarder dans cura (qui de toutes façons ne propose plus le réglage depuis cura 2.0). Vérifier que le pilote ch340 est à jour. se débarrasser du câble usb bleu pourri fourni par anet. PS; à signaler que l'a8 a tendance à rebooter s'il se passe quelque chose sur le bus usb, donc si tu branches ou débranches une clé usb pendant une impression, tu peux dire adieu au plastique déjà utilisé pour cette impression. D'ou un autre avantage de brancher un pi avec octoprint sur l'imprimante, t'envoies l'impression et tu fais ce que tu veux sur le pc après, même le redémarrer. l'imprimante n'est plus connectée au pc mais reste contrôlable depuis ton pc, ton smartphone ou ta tablette.1 point

-

Tu fais un essai avec chaque filament et tu nous dis quoi profite @filament-abs.fr fait des promos en ce moment1 point

-

dans config.h, a la ligne 1420 tu as bien ca #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER ?1 point

-

1 point

-

Ca ne peut pas boucher la buse puisque dès que tu vas remettre la hotend en T°, le plastique va se remettre à fondre.1 point

-

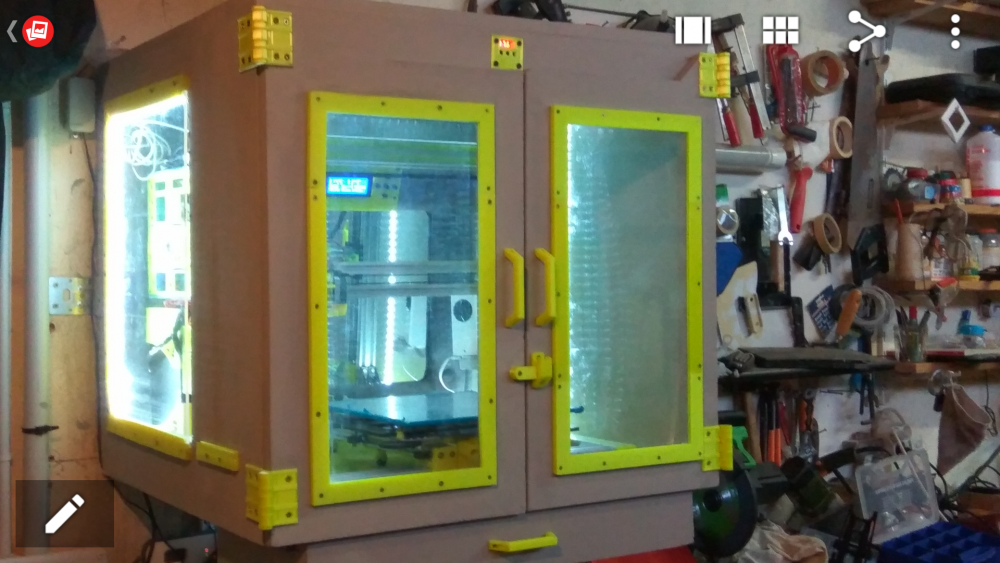

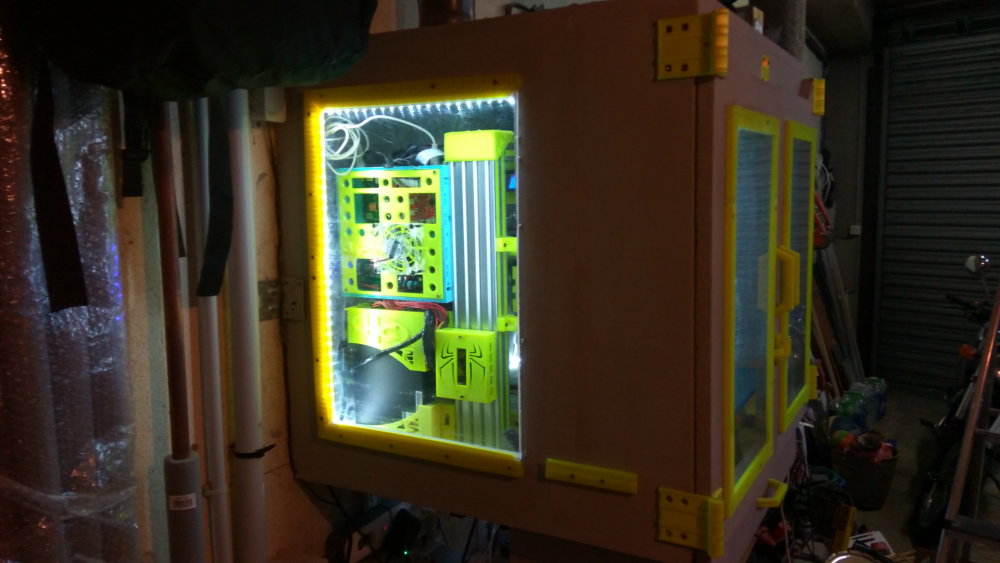

c'est quoi comme ecran ? le caisson m'a pris plus de temps a monter que l'imprimante1 point

-

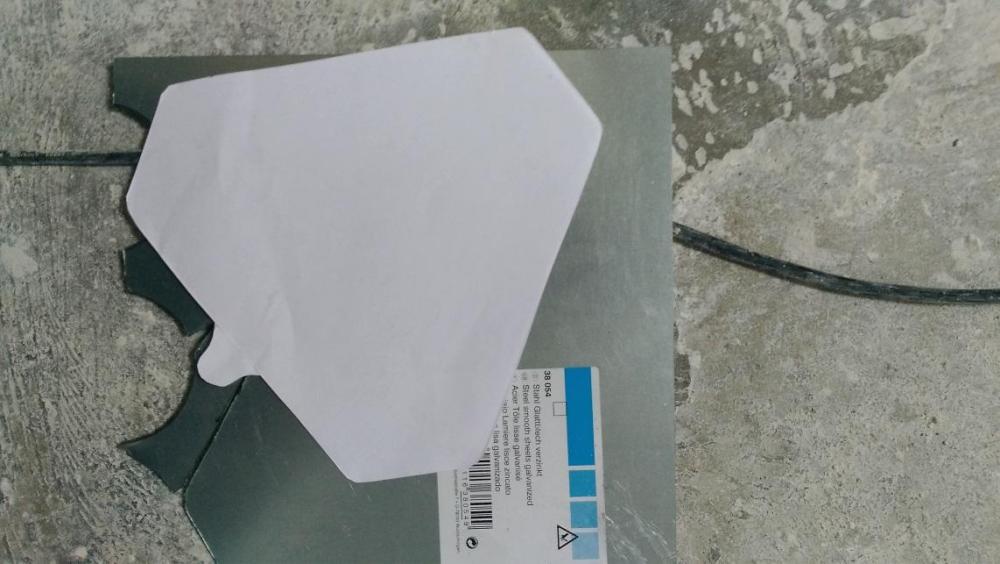

bonsoir à tous, Réaliser un Plateau amovible: - 1 plaque galva 25 x 25 cm Leroymerlin 4e - 1 tapis d'adhésion 20 x20cm ou plus ou disque ø 20 - 6 aimants néodyme ø 10mm x 5mm ou 4 aimant de 10mm épaisseur variante ou ebay - 1 clip imprimé Fichier stl 1ère étape: enlever l'ancien tapis d'adhésion (il faut chauffer fort ) courage 2° étape: décalquer le support en aluminium, sur une feuille. Marquer la feuille en pressant l'ongle sur l’arrête du bord en alu. *prévoir une languette sur un coté 3° étape: Reporter la forme sur la tôle métallique (ne pas oublier ses équipements de Protection Individuel) Tronçonner/ coupe laser/ scie sauteuse... la tôle 4e étape: coller le nouveau tapis d'adhésion sur la tôle (propre) Le tapis étant trop petit, j'ai collé puis couper les chutes dans les angles (esthétique) Final: Poser l'ensemble sur la base aluminium. Les aimants, très puissants, plaquent la tôle. Le clip imprimé la maintient. La fente sur le clip, permet le centrage avec la vis du support. Il ne vous restera plus cas régler la hauteur et faire un étalonnage du plateau. C'est perfectible mais pour un coup réduit ça fonctionne bien. Et ça pourra donner des idées1 point

-

Enfin, j' essais d'en arriver là; pour l'instant l'encodeur rotatif reste de marbre. Bref j'ai travaillé sur mes ataris toute la journée (et j'en ai profité pour réparer un mosfet externe).1 point

-

1 point

-

ultrabase cest du verre mais ont du fondre ca avec leurs pieds. le bed nickel je mets l ultrabase dessus y a des dos d ane .1 point

-

tu es en direct drive alors c'est moins facile, mais pourquoi ne pas enlever tes buses et faire extruder ton filament comme ça tu as réellement la longueur extrudée sans qu'un problème de buse vienne foutre le bordel en bowden j'enlève le TPFE à la sortie de l'extrudeur et je mesure le filament qui sort1 point

-

1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.8e4f3c7962529d5b54999ca8667a07c0.jpg)