Classement

Contenu populaire

Contenu avec la plus haute réputation dans 11/01/2019 Dans tous les contenus

-

La mesure de son ego ne se fait pas au multimètre, j'en sais quelque chose... Tiens, ça va être ma future signature, j'aime assez3 points

-

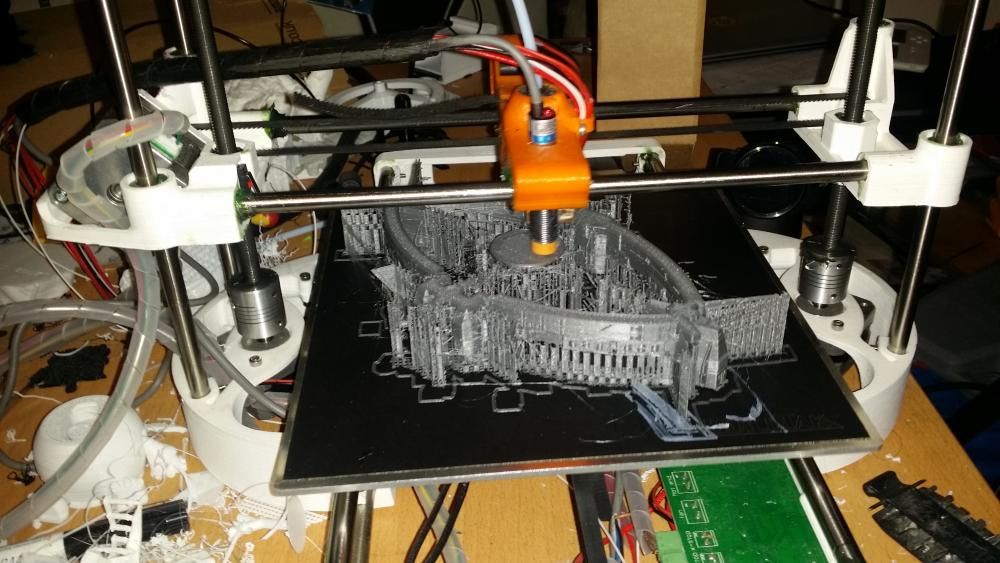

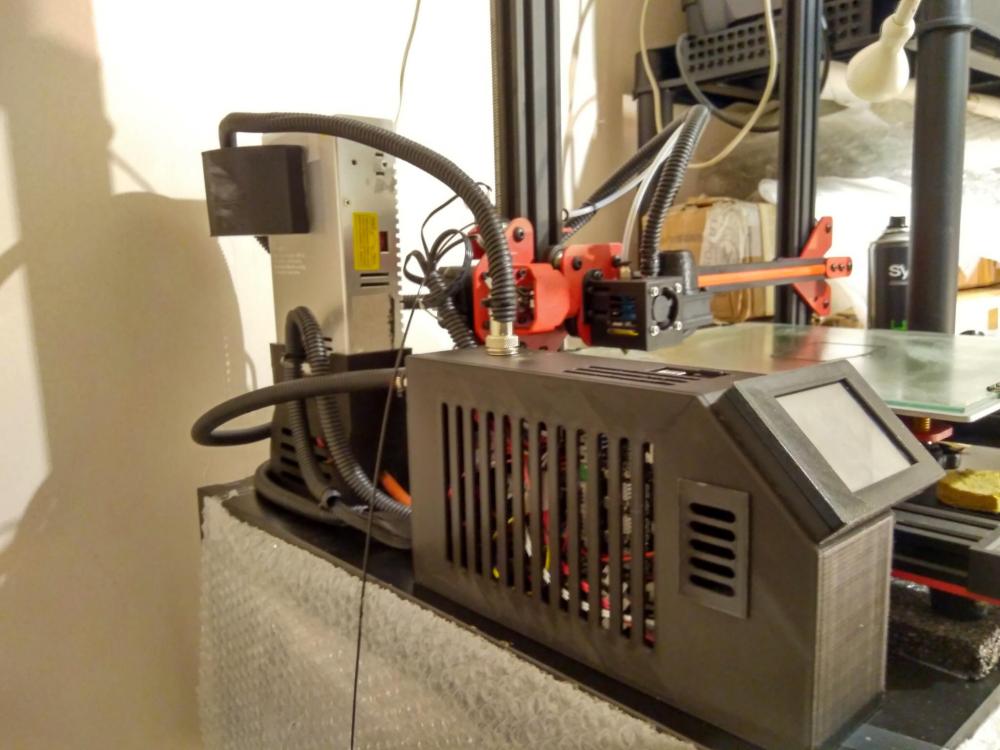

Bonjour à tous, Un petit partage pour ceux que ça peut intéresser. Gagner de la place en installant l'U20 sur une table Ikea Lack. Pourquoi? gain de place et j'ai déjà une Anet A8 sur ce type de mobilier donc cela permet de les empiler. Il faut vider la boite de commande de l'U20, ce qui implique une perte de la garantie. J'ai créé un boitier pour la carte mère et 2 TL smoothers. Il tient à coté de l'imprimante sur la table Lack. Il y a également un support d'alimentation vertical. Le tout peut être vu sur https://www.thingiverse.com/thing:3330965 Si le sujet intéresse, je peux faire un tuto plus tard. Bonne journée2 points

-

Salut, Des optocoupleurs AC de cette intensité ça n'existe pas. Par contre, tu peux te servir de modules relais isolés par optocoupleurs2 points

-

Bonjour, c'est simple : - il faut un multimètre pour mesurer la résistance aux bornes de la thermistance, - appliquer la loi d'ohm (U=RI) => R=U2/P Une thermistance de 40w, 24V a une résistance de 14,4 ohms environ Une thermistance de 40w, 12V a une résistance de 3,6 ohms environ2 points

-

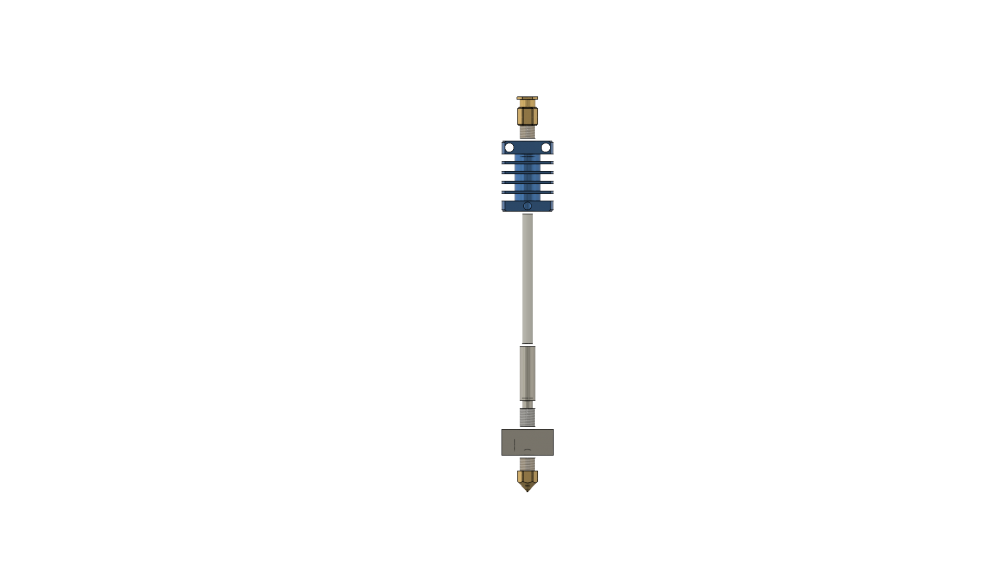

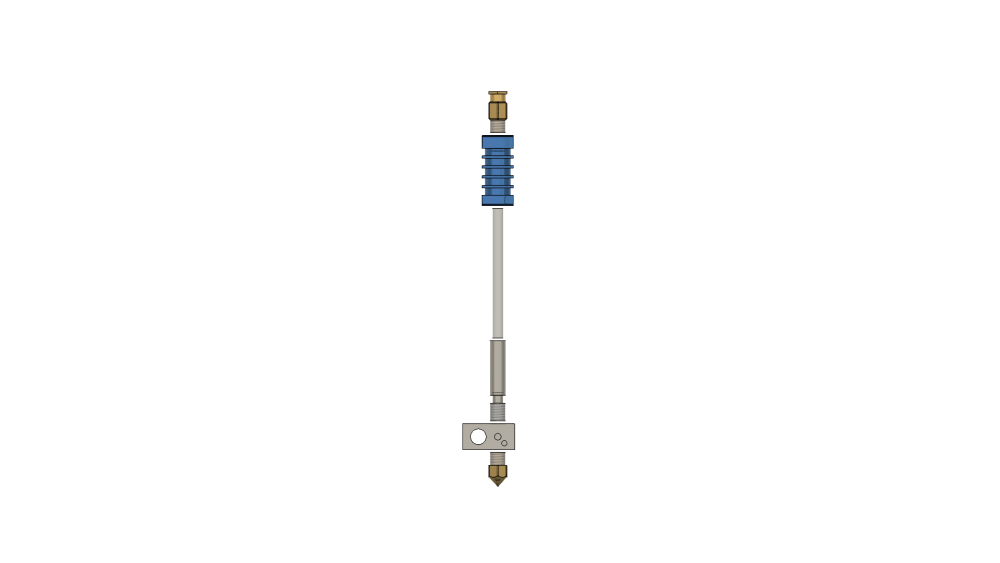

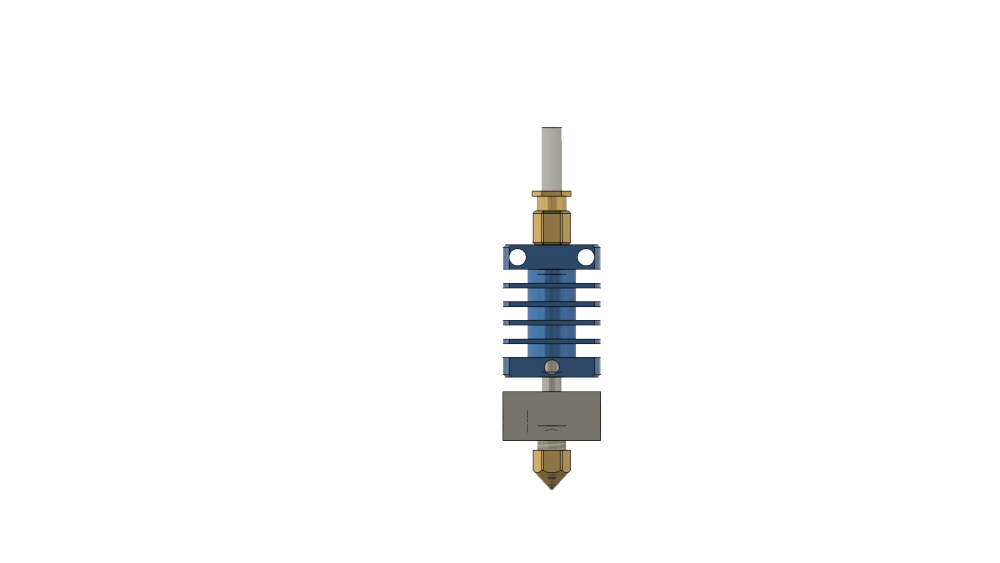

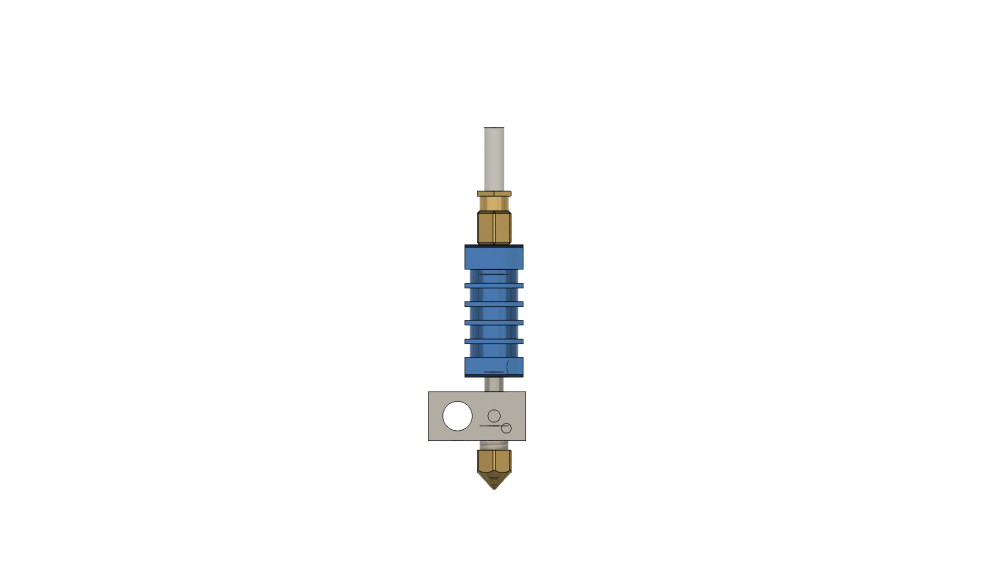

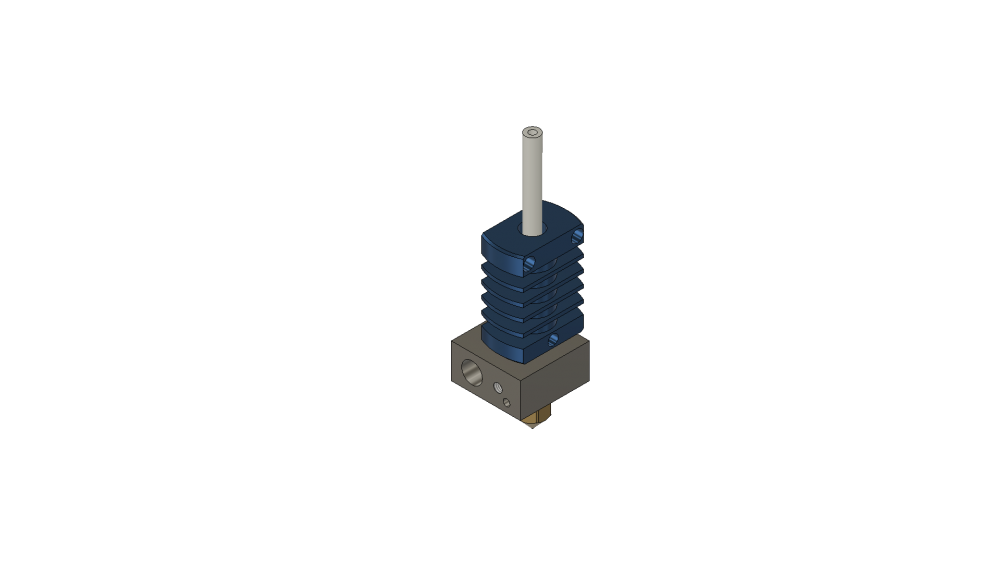

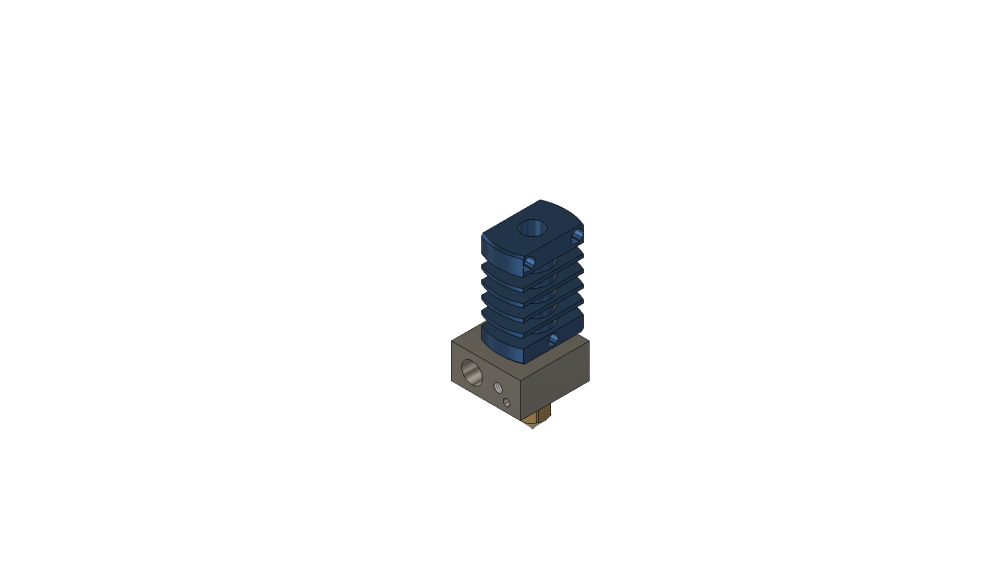

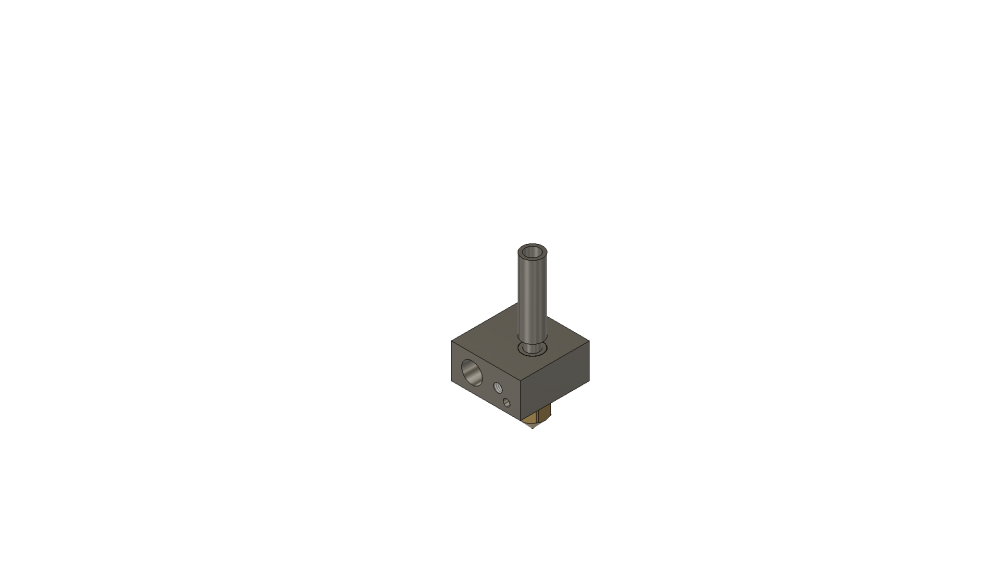

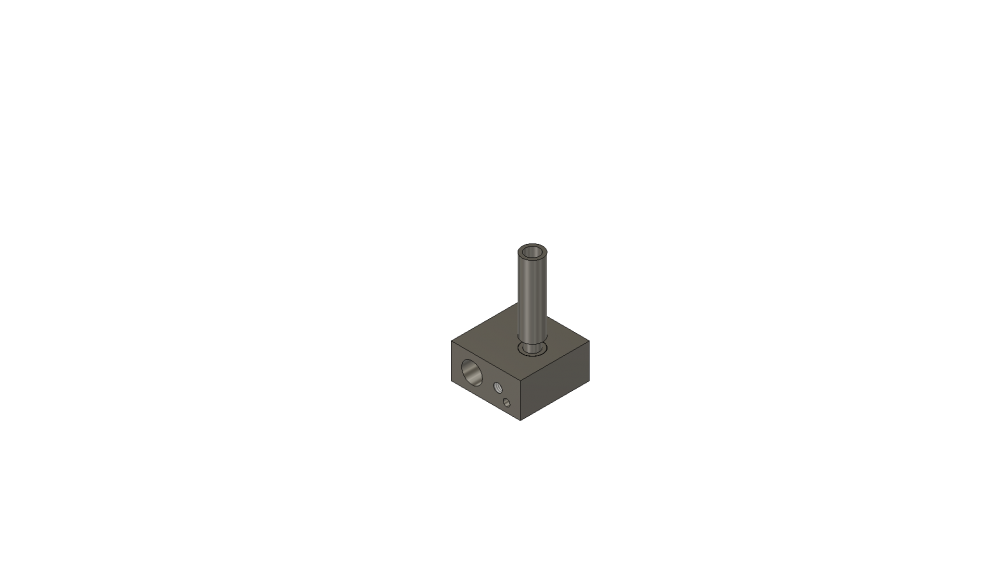

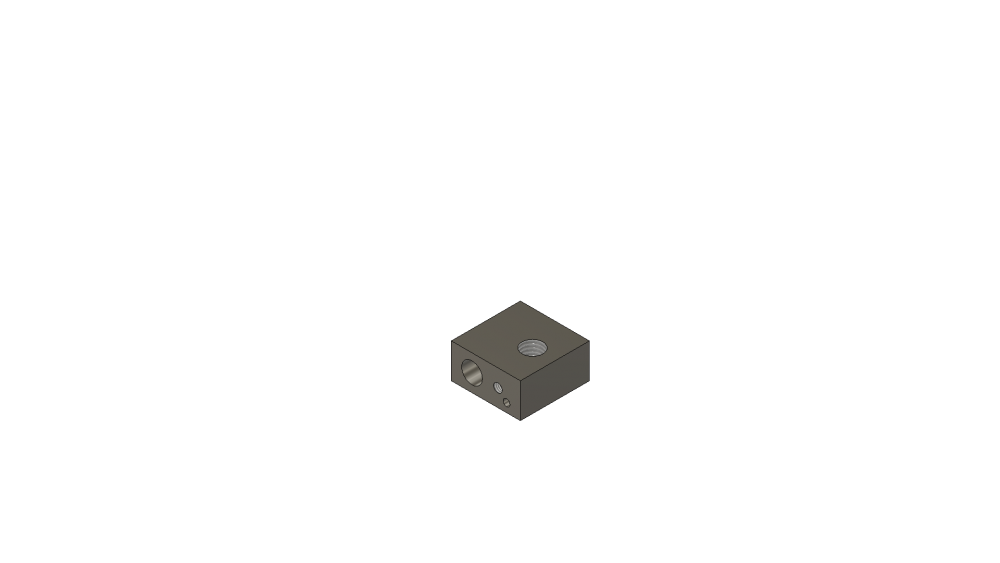

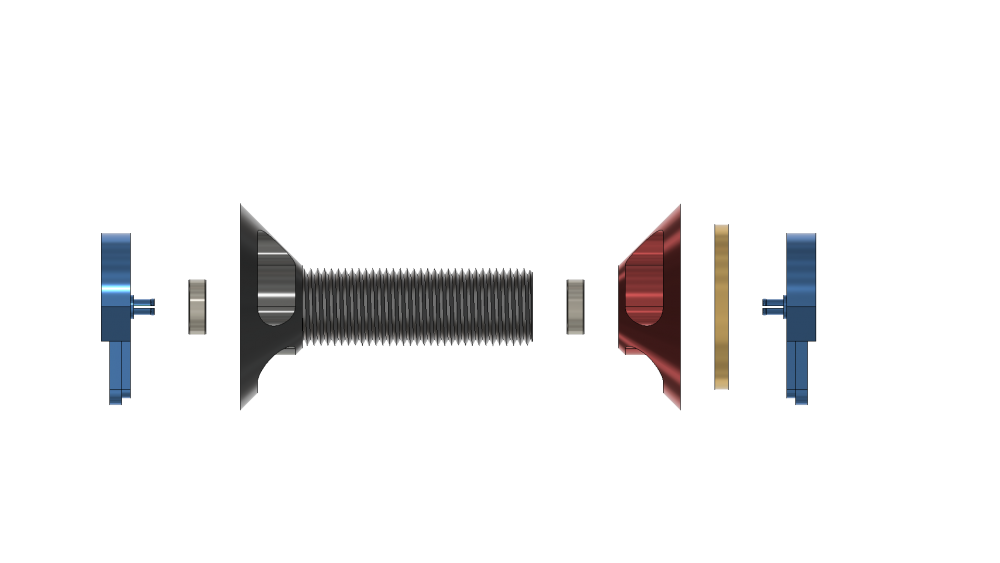

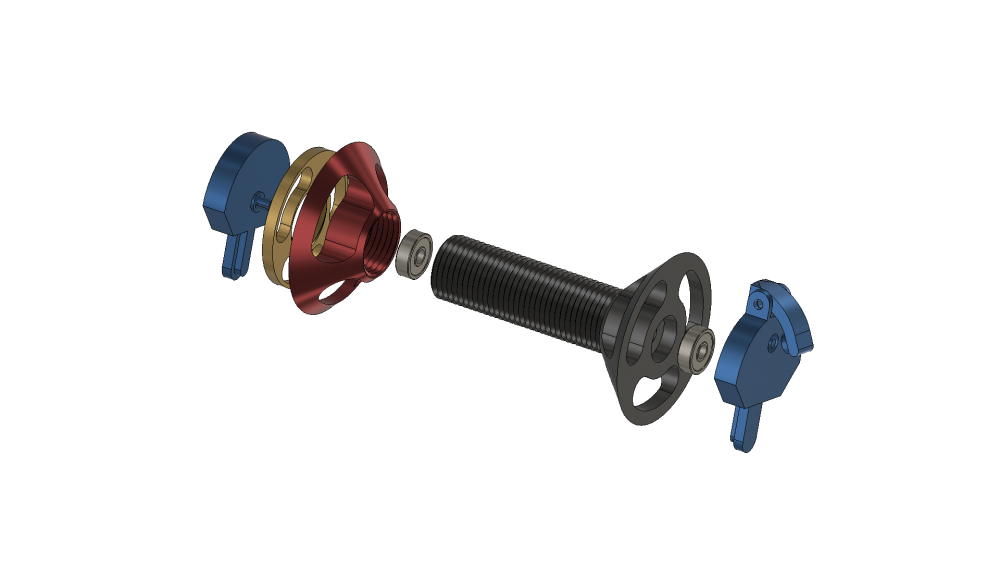

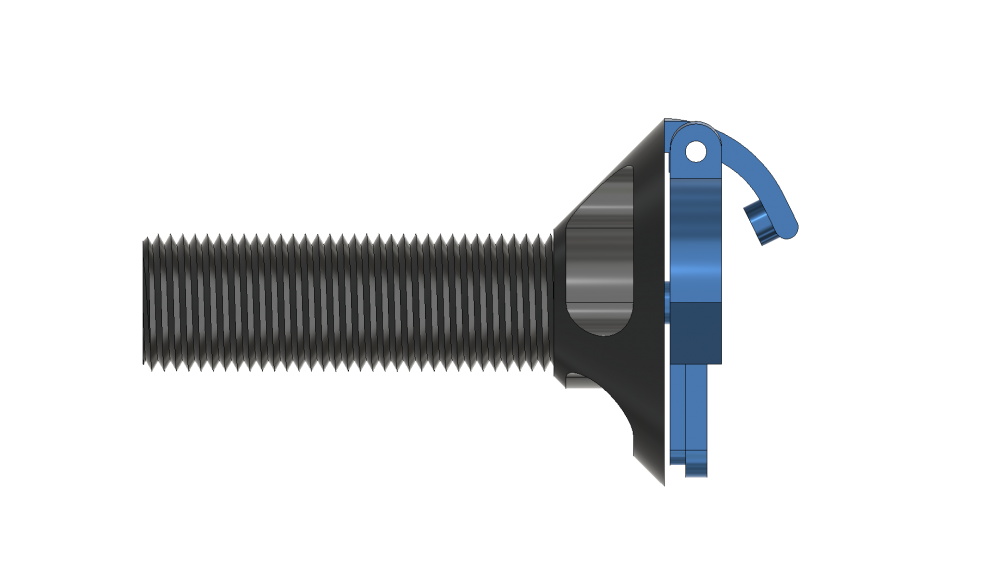

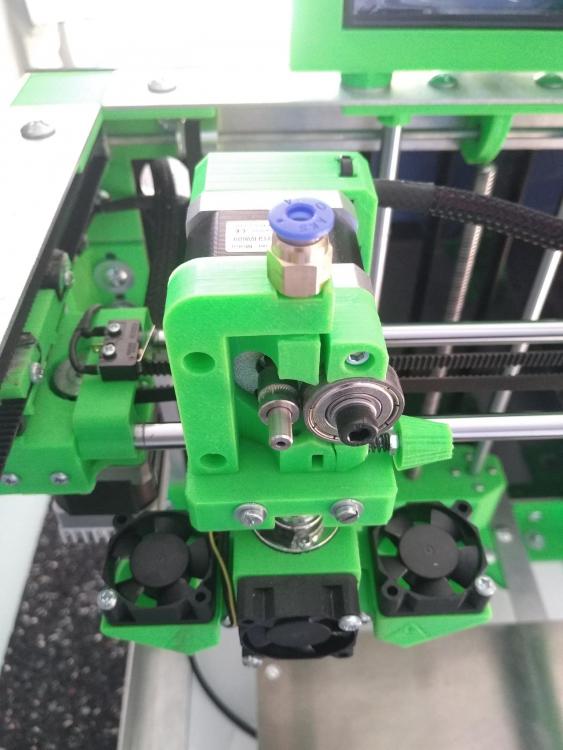

Bonjour à tous ! Comme cela m'a été suggéré, voici un petit tutoriel illustré pour le démontage/nettoyage/remontage des hotends type MK8 de nos Alfawises, soyez indulgents, c'est ma première fois. Tout d'abord, le démontage et remontage du hotend se font toujours à chaud, au démontage ça aide à ramollir les résidus de plastique qui ont pu s'infiltrer dans les filetages et éviter de forcer et au remontage ça permet de bien ajuster les pièces en fonction de leur dilatation thermique. Cela implique donc que la cartouche de chauffe et la thermistance doivent bien rester en leurs lieux et places dans le corps de chauffe tout au long de l'opération, soyez très prudent d'une part pour ne pas vous brûler (utilisation d'outils et de gants indispensable) et d'autre part pour ne pas endommager votre machine. Si la thermistance ou la cartouche de chauffe sort de son logement, la machine recevra une information de température erronée et cherchera à la corriger par une chauffe excessive avec tous les risques et conséquences que cela comporte. Cela étant bien clair, entrons dans le vif du sujet. -1) Retirer le filament : Pour commencer il faut retirer le filament de la tête, pour cela faites chauffer à plus ou moins 200°, une fois cette température atteinte, débrayez le pignon de l'extrudeur et retirez le filament. Le filament retiré, il faut laisser refroidir le hotend avant de passer à l'étape suivante. -2) Retirer le hotend du chariot : Pour cela tout dépend de votre montage (d'origine, modifié avec un fang ou autre), il faut que vous ayez un accès confortable à tous les éléments du hotend. Vous devriez vous retrouver avec quelque chose qui ressemble à ça dans les mains : Notez que je n'ai pas représenté la cartouche de chauffe et la thermistance sur mes dessins et ce dans un souci de clarté visuelle, mais n'oubliez pas le premier paragraphe ! -3) Démonter le pneufit et le PTFE : Retirez le raccord pneumatique et le tube PTFE avant de mettre en chauffe pour éviter que ce dernier ne brûle dans le heatbreak à cause de l'absence de ventilateur de radiateur (je vous conseille de laisser le tube PTFE clipsé dans le pneufit et de juste dévisser celui ci pour tout sortir d'un coup, ça évite d'endommager le tube PTFE) -4) Retirer le radiateur (facultatif) : Pour retirer le radiateur du heatbreak il suffit de dévisser la vis hexagonale placée à la base du radiateur. Cette étape n'est pas obligatoire pour nettoyer le hotend, déjà parce qu'il est rare que des saletés vienne se loger entre le radiateur et le heatbreak et ensuite parce que le radiateur offre une bonne prise (évitant notamment de rayer le heatbreak avec sa pince, ce qui pourrait nuire au bon refroidissement) ainsi qu'un bon repère pour le remontage. -5) Retirer la buse : A partir de là, il faut chauffer le hotend à une température suffisante pour bien ramollir le plastique logé un peu partout. Une fois la température souhaitée atteinte et POUR EVITER TOUT RISQUE DE COURT CIRCUIT, COUPEZ L'ALIMENTATION ELECTRIQUE DE L'IMPRIMANTE, saisissez le bloc de chauffe avec une pince (par les faces avant et arrière pour ne pas abîmer la thermistance et la cartouche de chauffe) et profitez de la chaleur résiduelle pour dévissez la buse, en principe pas besoin de forcer, ça doit venir assez facilement. Une fois la buse retirée, mettez la de coté en prenant soin de la poser sur une surface qui ne craint pas la chaleur... -6) Retirer le heatbreak : Il est conseillé par moi même de nettoyer l’intérieur du heatbreak avant de le démonter pour profiter de la chauffe de la machine. Procédez comme pour la buse en attrapant le heatbreak (ou le radiateur si vous les avez laissé assemblés) délicatement avec une pince ou mieux, à la main avec des gants adaptés. Ici aucune résistance normalement puisque c'est la buse qui fait contre écrou pour le heatbreak. -7) Nettoyage : Félicitation, vous avez démonté votre hotend ! Maintenant il faut nettoyer tout ça. Commencez par le bloc chauffant, pour le filetage je vous conseille l'utilisation d'un écouvillon en laiton de 6mm, c'est top ! Une fois le bloc propre, vous pouvez couper la chauffe de la machine si vous le souhaitez pour pouvoir lâcher le bloc chauffant sans risquer qu'il aille brûler quoi que ce soit... Attaquons nous au filetages de la buse et du heatbreak, pour ce faire personnellement je chauffe avec un briquet en tenant la pièce dans une pince, puis un petit coup de brosse à dent dans les filets et ça roule ! Une fois que tout est propre, on peut passer au remontage. -8) Remontage du hotend : Chauffez votre bloc chauffant si vous l'aviez laissé refroidir à l'étape précédente. Ensuite suivez les instructions précédentes en sens inverse, commencez par remettre le heatbreak et le radiateur dans le bloc chauffant, le heatbreak doit être vissé de façon à ce que que le haut de son filetage soit au raz de la surface supérieure du bloc chauffant. Si vous aviez laissé le radiateur sur le heatbreak en sautant l'étape 4, vous pourrez ajuster le heatbreak exactement comme il était avant en faisant en sorte que les faces avant et arrières du radiateur soient parallèles à celles du bloc chauffant. Ensuite remettez la buse dans son emplacement, laissez lui le temps de chauffer avant de serrer cette dernière contre le heatbreak puis bloquez juste la buse contre le heatbreak sans forcer outre mesure ENCORE UNE FOIS, PENSEZ A COUPER L'ALIMENTATION ELECTRIQUE AVANT D'UTILISER DES OUTILS METALIQUES SUR LA TETE... -9) Remontage du PTFE : Comme au démontage, il est fortement conseillé de remonter le PTFE à froid pour ne pas le cramer, donc laissez bien refroidir le hotend puis procédez à la remise en place du tube et du pneufit, veillez à ce que le tube PTFE soit coupé bien droit au bout et à ce qu'il soit bien enfoncé à fond dans le heatbreak. -10) Remise en place du hotend sur la machine : Comme pour l'étape 2, cela dépend de votre montage, procédez de façon inverse à cette dernière. -11) Réglage et essai : Une fois tout remis en place, la première chose à faire est un leveling du lit pour éviter que la buse ne vienne lui faire un gros bisou au premier home venu. Ensuite remettez du filament dans la machine et lancez un print de test de votre choix, en théorie et si vous avez bien suivi toutes les étapes et conseils, il sera nickel et vous n'aurez aucune fuite de plastique sur le hotend. Voilà, vous avez un hotend comme neuf, enjoy ! Je vous joint une petite vue éclatée du hotend en passant : J'espère que mon tuto est assez clair, si quelque chose ne l'est pas ou si vous avez une meilleure méthode pour une des étapes, n’hésitez pas à le dire et je modifierais (je compte sur un modérateur pour me donner les droits sur ce post) ! Kev.1 point

-

Bonjour, désolé pour la réponse tardive. Suite à ta réponse (Maeke), j'ai commandé un module USBASP que j'ai reçu début janvier. J'ai pu réinjecter un bootlader, et ensuite mis à jour mon imprimante, tout est nickel. Merci pour ton aide.1 point

-

En inversant les sexes, il y aurait un forum spécifique à l'impression3D essentiellement constitué de membres féminin, avec un Youtubeur bodybuildé en string parlant de divers sujets techniques. Très peu probable.1 point

-

Je crois simplement que pour que : un ou des sujets de sexe A fassent des commentaires sur un sujet de sexe B portant des vêtements trop petits, il faut que A soit différent de B. A et B pouvant être soit mâle soit femelle.1 point

-

1 point

-

1 point

-

Alors il n'y a pas photo, pour commander une charge 230V, qui plus est fortement inductive (moteur), le relais sera le plus adapté. Le module présenté par @Janpolanton te permet aussi de piloter correctement les relais depuis un Arduino. En effet on ne met pas directement une bobine de relais sur une sortie de l'Arduino sous peine de voir ce dernier partir en fumée.1 point

-

Bonjour, Je reprend un peu ce fil, très intéressant... Tout d'abord, concernant la température d'impression, c'est effectivement mieux de rester le plus bas possible, le nombre de nano-particules émises est d'autant plus important que la température est élevée (une étude dont je n'ai plus le lien le montre clairement). On est bien d'accord qu'il faut utiliser une température compatible avec le process : vouloir imprimer du PLA à 120°, ça va être compliqué ;o) Mais si ça imprime bien à 190°C, pas la peine de monter à 210°C (sauf si vous souhaitez augmenter l'adhésion inter-couches). Ensuite, concernant le système de filtration par passage dans l'eau, j'ai quand même un gros doute sur l'efficacité : on voit clairement des grosses bulles percer la surface, ce qui veut dire que l'ai contenu dans ces bulles est rejeté tel quel, et n'est pas du tout filtré. Comme quelqu'un l'a dit, ces systèmes sont surtout efficaces pour les grosses poussières (3 ou 4 ordres de grandeur plus grosses). Ou alors, il faut une mise en oeuvre plus complexe. J'ai lu une grosse partie des discussions, et il y a une chose qui ressort : malgré les études qui commencent à apparaître, il est très difficile de transposer ça en pratique. Déjà, il faut connaître les limites d'expositions considérées comme dangereuses : elles existent, la législation les définit, mais c'est un peu imbitables quand on n'est pas du métier :o/ Ensuite, il faut faire un calcul de concentration, comme ça a été évoqué par quelqu'un, quelques pages en arrière. Enfin, il faut mettre en place un système de filtration adapté, et être sûr qu'il est efficace (la mécanique des fluides, c'est pas trivial !). Là aussi, ça a été dit plusieurs fois : rien de pire que de se croire protégé. Par exemple, le système ZIMPURE me semble léger pour filtrer les nano-particules (filtres P3 seulement)... Et même avec un bon système de filtration, reste la question du changement de filtres : quand le faire ? Le risque est grand de les laisser pendant des mois, voir des années, et voir leur efficacité se réduire à néant. Pour la petite histoire, je travaille dans un grand centre de recherche français qui a la sécurité très à coeur, et la question des imprimantes 3D vient juste d'être mise sur le tapis. Je suis justement animateur sécurité, et je me suis proposé pour gérer la problématique des imprimantes 3D. Une étude interne, au siège, a été lancée, et les résultats devraient arriver dans le courant de l'année, avec des recommandations pour les préventeurs. Je demanderai alors la permission de diffuser les information utiles... Une chose est sûre : d'après la législation, un local contenant une imprimante 3D est de fait reclassé comme 'local à pollution spécifique', et impose une surveillance du taux de particules (et des actions pour le limiter aux valeurs en vigueur). Exit les imprimantes dans les bureaux, donc (y'en a !). Maintenant, la législation est avant tout orientée professionnels, qui ont des parc de machines importants, et des opérateur salariés. Vous le savez, le législateur est moins pointilleux pour les particuliers : on a bien le droit de s'empoisonner avec ce qu'on veut. On peut se dire qu'un particulier ne passe pas 8h par jour dans un contexte d'impression 3D ; d'un autre côté, les conditions d'utilisation sont aussi bien plus mauvaises (genre piaule d'étudiant), donc le risque peut être similaire, voir plus important. Et y'a des mordus qui en font très beaucoup plein ! Pour conclure, je dirais qu'il faut avoir conscience du risque, et qu'il ne faut donc pas faire n'importe quoi. Genre rester le nez collé à la buse trop longtemps (ce que j'ai fait à mes débuts, avec de l'ABS, en plus :o/ ) ; il faut aérer le plus possible (pas simple l'hiver), privilégier des endroits peu fréquentés pour imprimer ou placés à proximité d'une bouche d'extraction de VMC. Bref, faire fonctionner le bon sens plutôt que de faire des calculs compliqués avec un tas de données manquantes ou mal utilisées. Juste une dernière chose à propos des enceintes fermées : le risque peut être, si mal filtrées, de justement augmenter la concentration, et de tout prendre dans le pif lors de l'accès à l'imprimante... Pas certain que ce soit mieux que de laisser la ventilation de la maison (si elle existe !), évacuer à mesure... PS : je n'ai pas abordé les COV, car de ce côté, je pense qu'on sait mieux faire, et le ZIMPURE peut être relativement efficace sur ce point (si tant est que son aspiration est bonne, alors qu'on souffle sur le PLA pour le refroidir, projetant des gaz un peu partout :o/ ).1 point

-

1 point

-

Je suis en train de souder la tête à double extrusion à une fiche GX16... et me viens une idée (bête) : Si on arrive tout les 2 (toi @Lecoyote et moi) a procéder à cette amélioration, il serait bon de faire un "petit" tutoriel pour indiquer la marche à suivre (procédure) pour installer la double extrusion pour ceux et celles qui seraient intéressés de faire pareil.1 point

-

Tout le forum permet de raconter ses aventures. Il faut juste choisir la bonne section. Si tu veux créer un sujet pour exposer ton aventure avec ta CR10S, tu ouvre un sujet dans cette section.1 point

-

Cette solution a déjà été testé avec différentes valeurs du filtre (RC). Les résultats et réactions observées sont vraiment calamiteux, et on se retrouve avec un filtre par modèle de ventilo. Le tout pour un résultat vraiment très moyen (la réponse aux variations du duty cycle relativement grossière). C'est en fait au tout début le montage que j'ai fais. Le miens fonctionne très correctement, mais ne vaut que pour mon modèle de ventilo en place, et ne donne pas le même lissage de qualité que le dernier montage de @Janpolanton.1 point

-

Salut, Tu peux aussi essayer cette solution minimaliste. Mon idée est d'avoir un montage "universel" ne présentant aucun taux d'ondulation sur la tension de sortie (en fait elle est de quelques mV), quelle que soit la puissance et le type du ventilateur utilisé. Évidemment c'est une solution un peu plus complexe...1 point

-

Non pas d'origine, j'ai un Marlin 1.1.9 modifié TH3DUF pour aller avec mon Titan Aéro.1 point

-

C'est sympas, mais effectivement HS de l'objectif de ce topic. L'idée est bien de remuer les entrailles de la Carte mère d'origine de la U20 sans devoir la remplacer pour des raisons de coût, casse tête pour les futurs utilisateurs, et défi technique ^^1 point

-

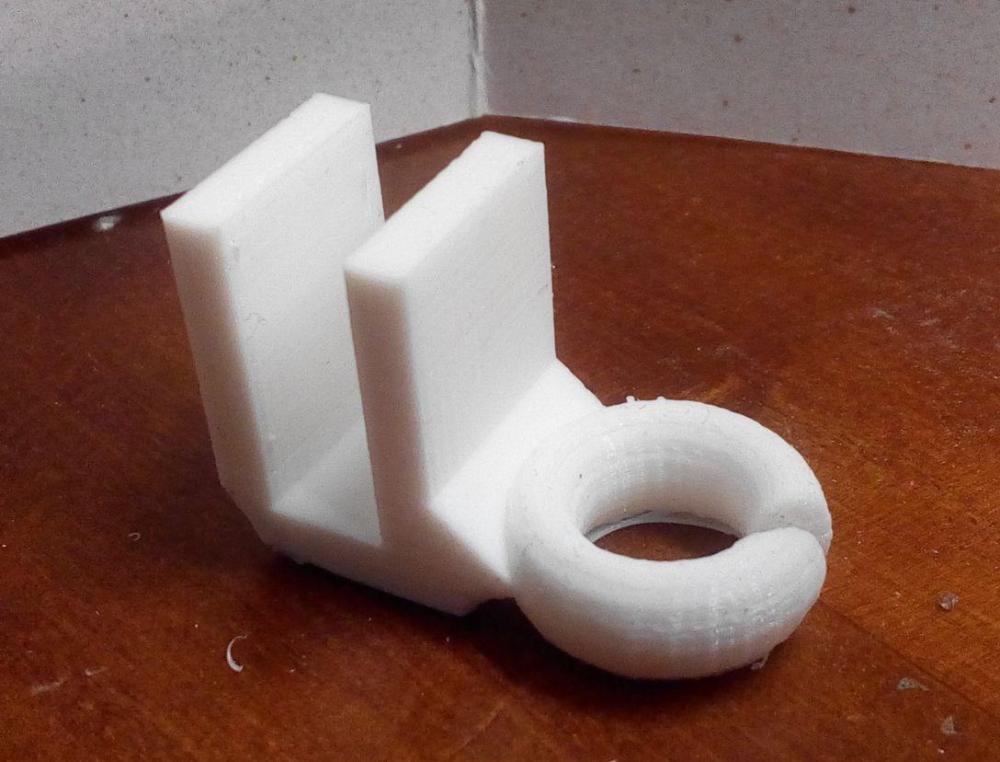

Bonsoir ! Désolé @DanRZ j'ai pas la réponse à ta question car j'ai pas mesuré le raccord du radiateur... En revanche (et ça n'a rien à voir avec ton raccord, désolé encore, promis si t'as pas de réponse demain matin je démonte le mien et je mesure !) l'utilisation, hier, d'une bobine de filament rouge (important) d'1kg à mis en évidence un souci de conception de l'axe de mon porte bobine (axe custom conçu par moi même) qui entraînait des blocages intempestifs et plus ou moins sévères de la bobine faisant forcer l'extrudeur avec pour conséquence une magnifique sous extrusion intermittente. Du coup comme j'avais deux roulements 625ZZ (roulement de roue profilée) qui traînaient je me suis dit qu'il fallait en faire quelque chose... Alors biensur, comme je suis une tête de mule qui veut pas prendre un truc tout fait, j'ai donc conçu, je vous le donne en mille, un axe de bobine monté sur roulement qui se monte sur le porte bobine d'origine !! Voici donc le Mark 1: Il a été imprimé et monté aujourd’hui même, j'ai un peu galéré pour le pas de vis pour trouver le bon jeu fonctionnel pour que ça visse sans forcer et sans jeu mais j'ai réussi, du coup ça marche super bien, en fait ça marche même trop bien... La bobine à tendance à vouloir se dérouler à la moindre sollicitation de l'extrudeur... Du coup je bosse sur une MK-2 avec système de freinage automatique d'urgence et ABS de série : On voit donc bien le levier de frein qui sera mis en pression sur l'axe par un ressort, en principe et pour avoir fait quelques essais, ça devrait suffire à freiner suffisamment la bobine sans la faire forcer, j'imprimerais ça demain et je vous dirait...! Si ça fonctionne bien, je partagerais les STL pour ceux qui voudront le même !1 point

-

Bienvenue chez les imprimeurs fous ! et bonne année ! et bien on a pas fini d'en entendre parler1 point

-

@deamoncrack commence par la. Bon c est super long mais au moins c est complet1 point

-

Bonsoir à tous ! Bonsoir @deamoncrack !! Pour ce qui est des drivers, je sais que j'en ai installé ( des TMC2208 ) sur une de mes DIY il est évident que le bruit et la fluidité des moteurs est totalement différent des drivers standards ! mais comme je les ai installés sur une machine ...heuu... ben je n'ai pas pût voir si ça arrangeait les impressions !! surtout maintenant que j'ai une petite ender3 qui tourne merveilleusement !! Hervé1 point

-

@papygeek92140 Dans mon stock de documentations, j'avais récupéré ça Mode Emploi Cura 2(Fr).pdf (je ne me souviens plus où ). En espérant que cela réponde à ta demande.1 point

-

1 point

-

Initialiser l'EEPROM revient à aller récupérer les valeurs contenues dans le firmware (Marlin), c'est le résultat de la commande M502. L'EEPROM est une mémoire non volatile qui garde les valeurs "tunisées" différentes de celles du firmware tant qu'on ne la réinitialise pas, auquel cas elles relit celles du firmware. M500 (si le firmware l'a activé) enregistre les valeurs dans l'EEPROM, M501 récupère les valeurs stockées dans celle -ci pour les activer (permet de faire des tests avant d'utiliser un M500 par exemple) M502 récupère les valeurs du firmware pour les stocker dans l'EEPROM M503 demande au micrologiciel (firmware) d'afficher les paramètres d'impression actuels tels que définis en mémoire (EEPROM). Donc pour ton cas, modifie ta valeur de pas: M92 E418.5 suivi d'un M500. Et surtout (sauf si tu modifies / compiles / flashes un Marlin réactualisé avec tes valeurs de Estep) n'utilises plus de M502 (via une commande gcode ou via le boitier). Le Gcode selon Saint Marlin: M500, M501, M502, M5031 point

-

Un jour au taf, quand la Fortus est tombé en rade, on m'a demandé d'imprimer une pièce en urgence sur ma MK3 (27cm de large pour ne pas aider), et idem sur une Zortrax M200 du taf, histoire d'être sûr qu'une des deux pièces serait utilisable le lendemain. La zortrax avait une demie journée de plus pour travailler car j'ai pu lancer l'impression chez moi que le soir. L'expérience de maker aidant, j'ai pu sortir la pièce en 13h au lieu de 18 histoire de l'avoir le matin avant de partir. Au final, c'est ma pièce qui a été retenu, car on a jamais réussi à enlever les supports de la pièce warpé de la zortrax... Quand j'utilise mes réglages standards, la MK3 sort de plus belles pièces que la Fortus, mais la Fortus elle imprime de l'ABS avec support soluble, ça va beaucoup plus vite et ça imprime beaucoup plus grand. Bon avec 400€ pour 1.5kg d'ABS, vaut mieux que ça marche... Mais je partage quand même l'avis que ce n'est pas une machine pour une utilisation purement professionnelle, hors TPE/PME. Pour les autres, on ne table pas sur un budget de 1k€, le temps de faire une calibration et le budget y est passé en salaire... L'autre extrême c'est une fortus entre 100 et 250k€ et des bobines de 1.5kg à 400€. Quand tu es dans un bureau d'étude avec une dizaine d'ingé mécano, t'en as 1 ou 2 qui est formé à l'utilisation de la machine, les autres ça ne les intéresse même pas, ils veulent juste des pièces aux côtes et vite. Personnellement, mais parce que je suis un amoureux de cette technologie, je préférerais avoir 100 Prusa qu'une fortus (bon 3 ou 4 suffirait pour le bureau ). Pour résumer, c'est surtout une question de besoin vs budget disponible (incluant le temps "perdu" à la maintenance).1 point

-

Bravo pour ton auto réponse et cà mérite d'être en tuto Les pannes intermittentes sont les plus difficiles à trouver1 point

-

100% certain que c'est ton alimentation (probablement une self qui vibre sur les harmoniques de la fréquence de découpage)1 point

-

Bien sûr. Léo Ferré. Georges Brassens, Jacques Brel. Michel Legrand, JP Sartre, André Malraux, Illicites.1 point

-

...Salut ici je tenais juste à dire que les personnes n'ayant pas Twitter ni Facebook n'ont pas pû participer, c'est dommage, et il est hors de question de créer un compte pour se faire... Mais Merci au site et forum pour les news en 3D et l'aide apporté, ça c'est indéniable! Et aussi Merci à toute les entités qui ont donné les lots pour ce concours.1 point

-

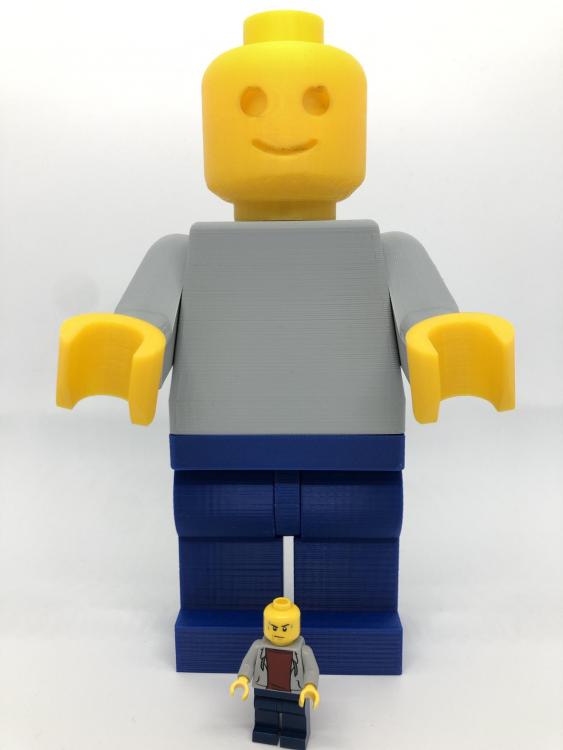

Fallait finir les bobines 45cm / 1.2Kg On va pas parler du temps d'impression, mais 33h pour la plus grosse, même pas peur pour la SmartCub3D PS : Les deux jambes sont en DAilyFil (plus de plastique, j'ai du commander) et bah j'en suis plutôt content pour le prix1 point

-

Salut a tous après une bonne absence et pas mal d'impressions réussi et pas mal râté aussi .Je suis de retour après m'être disputer avec la machine et le guide filament derrière la machine j'ai imprimé le guide filament de @biostrike et les modifs de @Octo avec les raccords pneumatiques et le tube PTFE merci mille fois de cette avancée au top du top je prend plaisir à voir la bobine ce déroulée toute seule . Deux petites photos de Pénélope . A venir le kit led en cours d'impression et une petite commande pour @biostrike avec pas mal de petites choses kit led, nouvelle alimentation plateau Flex et des bricoles pour mon anniversaire. A+1 point

-

C'est comme les clignotants : Là ça marche Là ça marche plus Et là ça remarche...1 point

-

Joyeuses fêtes [emoji6] Envoyé de mon ONEPLUS A3003 en utilisant Tapatalk1 point

-

Dépoussiérage de la SmartCub3D après 5 mois stockée A noter, les filaments on pas kiffés le stockage, l'impression est moche avec les PolyMaker et le G3D a bouché la buse C'est dommage, j'avais du stock. Mais vais devoir en recommander pour faire des trucs super clean Mais ça imprime quand même et on sort des trucs par trop moche malgré le PLA qui bavent ps : Le Flex ça change la vie https://www.thingiverse.com/thing:2213383 Profil : High / Scale 125% / Support / Infill 15%1 point

-

1 point

-

Deux indices: le taux de transfert et le driver du programmeur utilisé. Penses aussi à jeter un oeil au bootloader.1 point

-

1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)