Classement

Contenu populaire

Contenu avec la plus haute réputation dans 25/07/2019 Dans tous les contenus

-

et oui c'est un peu juste quand on est bien équipé @Hervé-34 perso j'ai mis une buse de chez Hotend ainsi qu'une de leur capote et ça va très bien, ça s'enfile comme papa dans maman, bien sur il faut quand même avoir du doigté3 points

-

L'ancienne de fourmi est toute ronde. Là pour moi il s'agit d'un modèle vendu par trianglelab comme "mise à niveau de l'E3D v6". Avec effectivement un trou sur le coté pour la thermistance et si c'est bien ça, et ça y ressemble vraiment beaucoup: 1 poinçon = 0.25mm, 0 poinçon = 0.4mm, 2 poinçons = 0.6mm. Edit: télescopage de réponse avec @fran6p3 points

-

De rien, c'est le principe du forum: aider quand on le peut (et retourner à la communauté l'aide qu'elle a pu m'apporter via la lecture fructueuse de nombre de posts). C'est un sujet compliqué . Enormément de paramètres: bowden / direct drive, type de tête (E3d, Creality originelle, ...), type de buse et diamètre, le filament, ... Sur ma CR10, actuellement (je n'imprime pas en ce moment, il fait trop chaud), tube PTFE donc bowden d'environ 50 cm, tête Creality originelle (le PTFE traverse la tête de par en part jusqu'à la buse) avec une modification pour éviter les colmatages (http://www.thingiverse.com/thing:3203831) j'ai 6mm de retrait à la vitesse de 50 mm/s. Arriver à trouver les "bonnes" valeurs n'est pas facile car trois paramètres sont à prendre en compte: la distance de retrait, la vitesse de retrait et la température d'extrusion; ça nécessite de nombreux tests par toujours concluants. Honnêtement, je ne sais pas . Pour des pièces mécaniques demandant une précision, ça aurait probablement une importance, pour ton "caisson" dont les dimensions sont de plusieurs centimètres, je ne pense pas que ce sera visible (pour une dimension de 100 mm, 100.2 ou 99.8 ça représente une erreur de +- 0,002 %).2 points

-

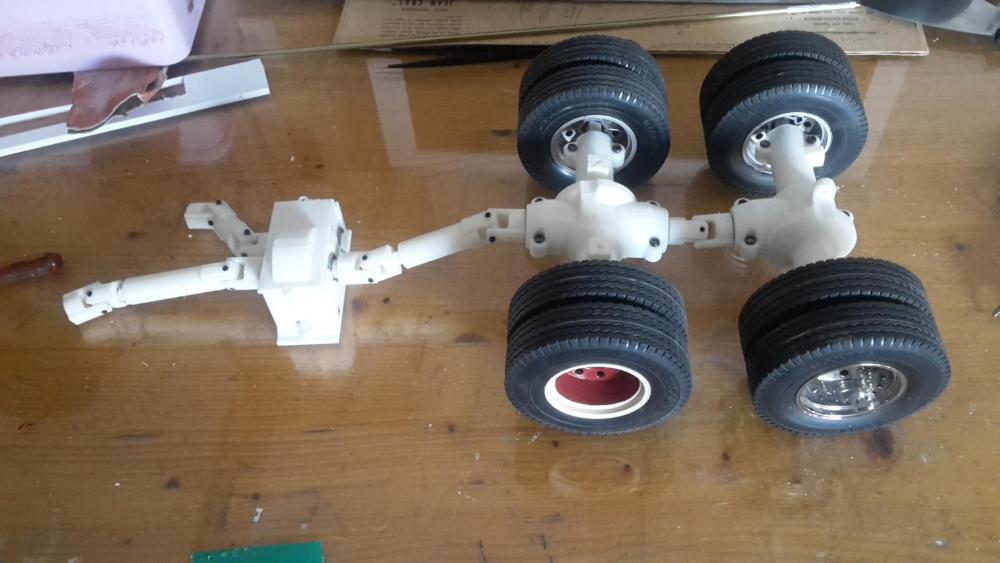

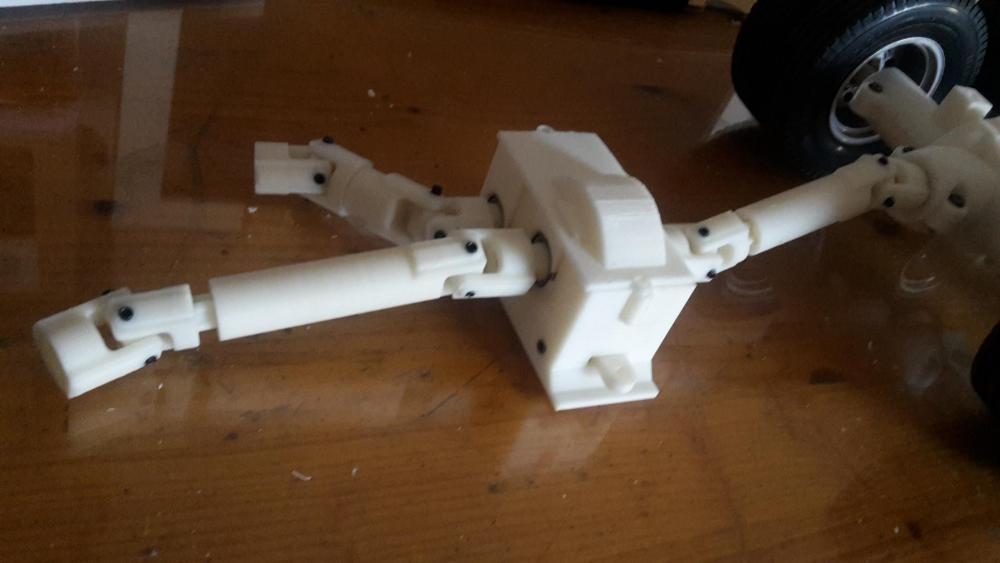

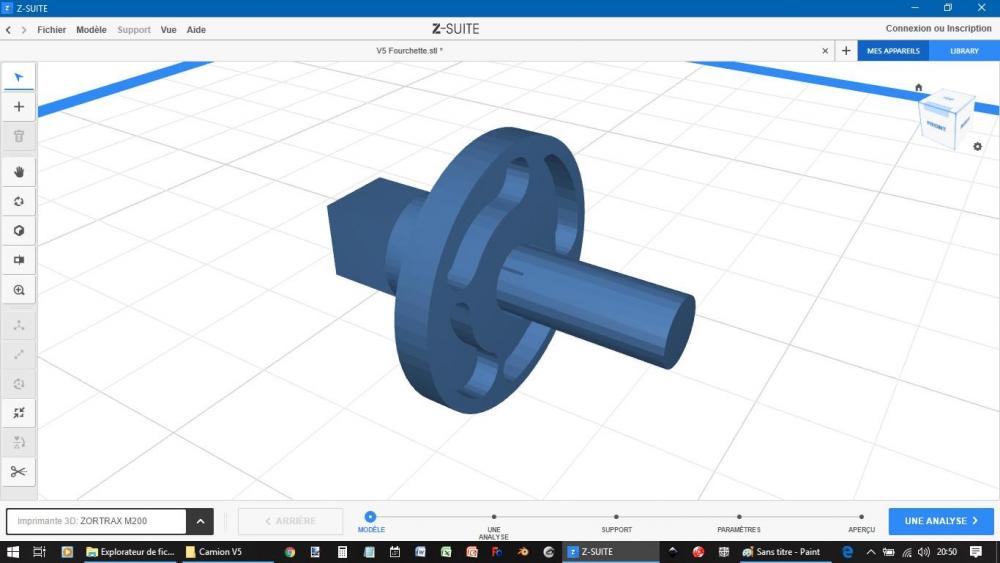

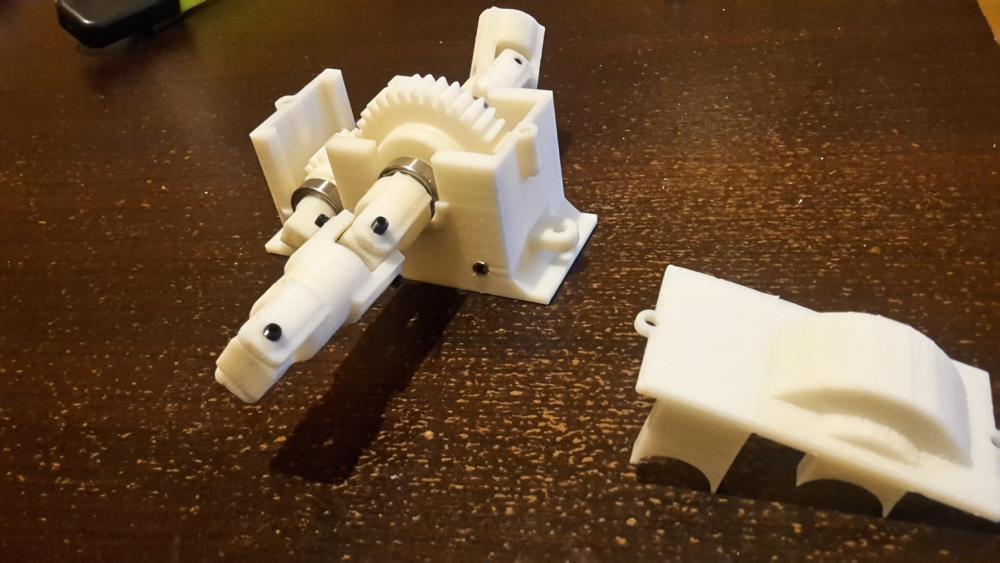

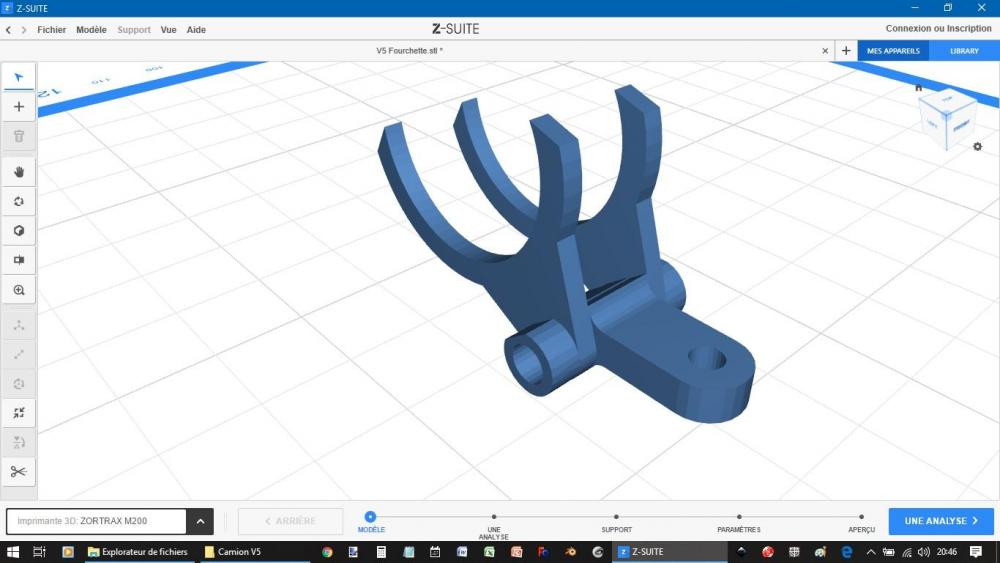

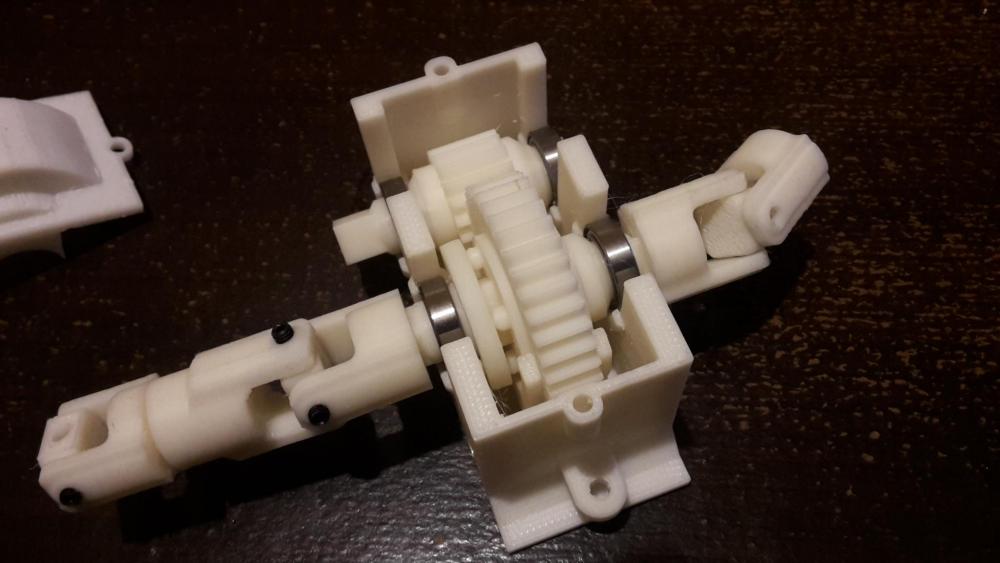

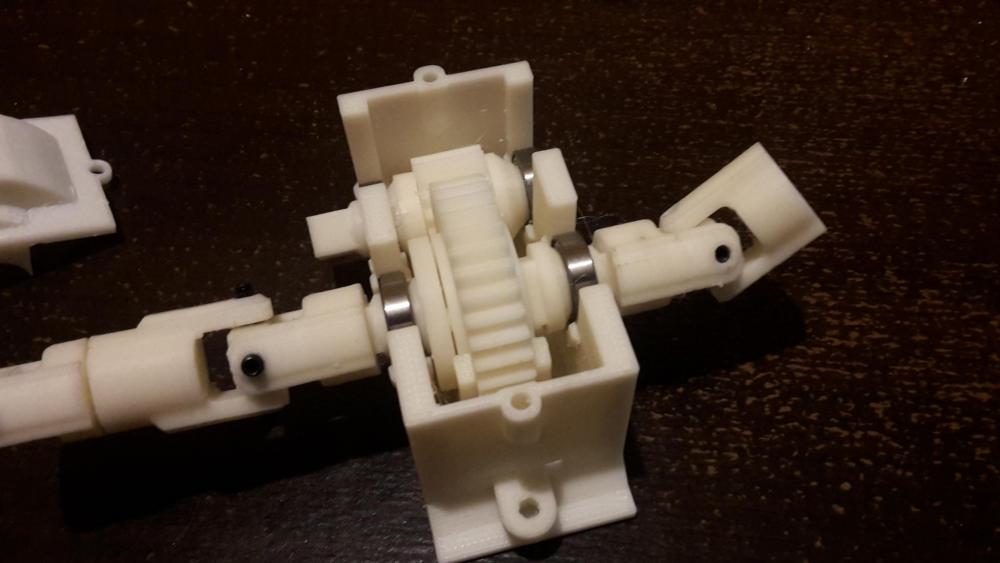

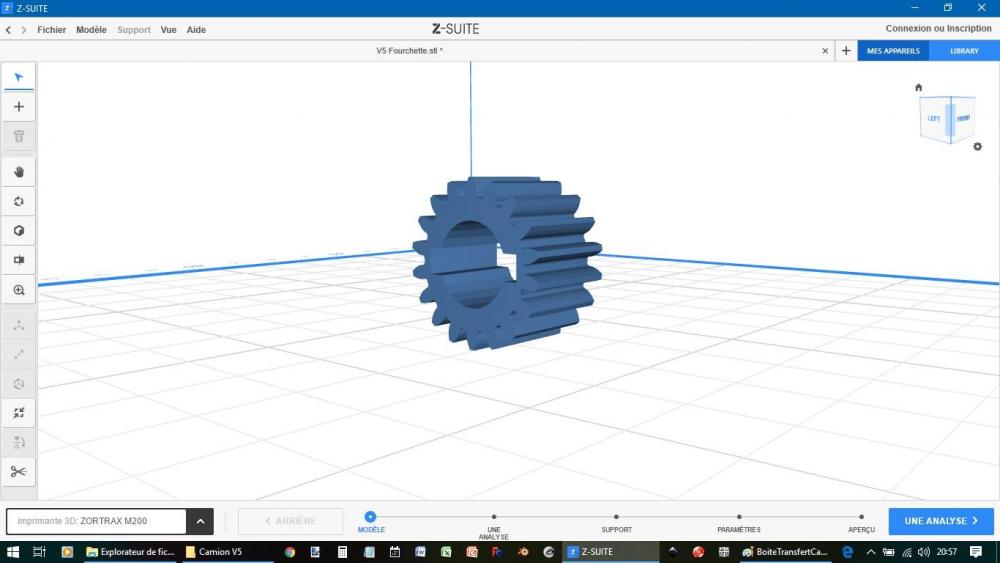

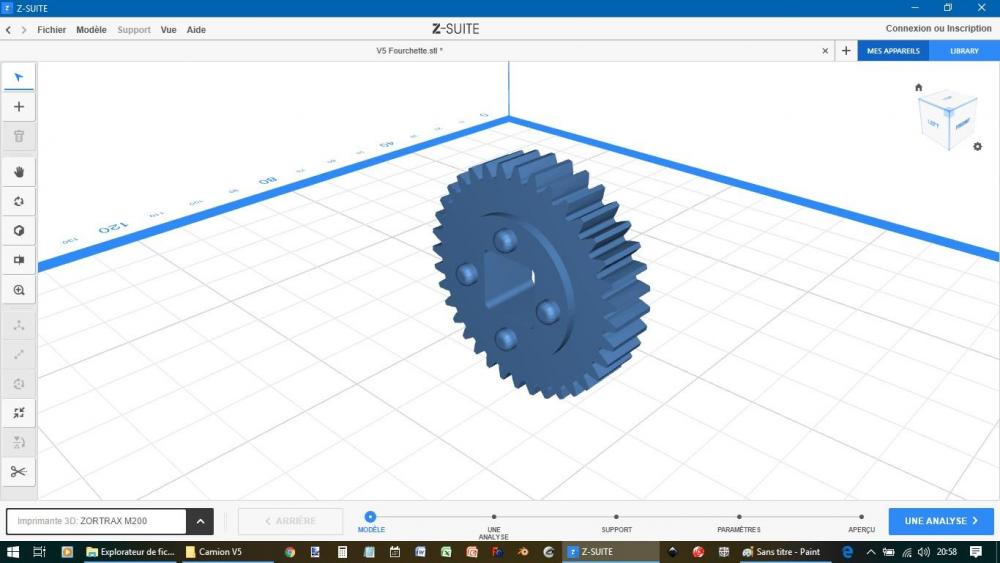

Bonjour, En partant des travaux de Crankyface, j'ai réalisé une boite de transfert débrayable (grâce à un servo, on peut enclencher ou déclencher le pont avant) Je suis en train de faire un camion 6X4 / 6X6... et j'ai commencé à modifier les ponts de Crankyface en les faisant avec blocage de différentiels à l'aide d'un seul servo et deux cables flexibles qui articuleront le levier du blocage. (en violet sur la dernière photo) Je pense que les pignons ainsi que les demi-arbres de roues doivent être imprimés en "Z-GLASS" ABS chargé de fibre de verre ou en polycarbonate... je pense que l'ABS standard ne supportera pas les contraintes du tout terrain, du couple des moteurs électriques et dans mon cas du poids (mes camions sont chargés au alentours de 20 à 40kg (pour les semi remorque) Si ça t'intéresse, je peux te fournir les fichiers "STL" des pièces modifiées pour la boite de transfert... les fichiers du pont ne sont pas finalisés..... Cordialement Herve2 points

-

Bonjour à tous, Désolé, je ne suis pas présent souvent et viens seulement d'avoir un message de @Yoyo16100 Pour faire simple et pour ceux qui sont intéressés par le seul fichier "STL" le voici en pièce jointe.... Pour ceux qui voudraient que je le leur imprime la pièce, envoyez moi un message privé par le biais du forum Merci Cordialement Herve ArticulationParasol.stl2 points

-

Bonjour ! Je suis l'heureux propriétaire d'une Ender-2 et ca fait trois mois que je travaille sur un projet de voiture RC WIFI avec un esp8266. On est loin du projet openRC mais, pour le coup, c'est du 100% imprimable (pas de visserie - à peu près 100g de PLA en tout) et il y en a pour moins de 10€ de matériel électronique. On a quand même un servo à l'avant, et, pour un rayon de braquage plus petit, j'ai simulé un différentiel avec deux moteurs à l'arrière qui ne tournent pas à la même vitesse selon la direction. Pour la télécommande, il faut utiliser un téléphone avec gyroscope. Ca marche plutôt bien et c'est assez précis. J'en ai fait deux, c'est amusant de faire des courses car facile à prendre en main et pas trop rapide... Il reste encore beaucoup de travail, surtout sur le look (la carrosserie est en papier, si vous pouvez m'aider :)) et l'interface WEB qui est assez austère. Voilà ! j'espère que je trouverais ici des personnes motivés pour refaire le projet et me dire si ca marche pour eux, j'ai pleins d'idées pour l'évolution. N'hésitez pas si vous avez des questions !1 point

-

Bonjour à ceux qui me lisent, je teste depuis quelques print le slicer Mattercontrol (lien de téléchargement) et je le trouve vraiment bien. La gestion des mouvements et des zones est je trouve plus propre que cura et cela ce ressent sur la qualité de la piece finie. Je ne sais pas si beaucoup de membres du forum l'utilise mais si cela vous dit d'essayer FONCEZ !1 point

-

#test de l'#imprimante3D Eazmaker M18 par @slayer-fr. https://www.lesimprimantes3d.fr/test-eazmaker-m18-20190723/1 point

-

Si j'étais croyant (croivant comme pourrait le dire @Jean-Claude Garnier), je l'aurai fait depuis longtemps Je ne vois rien de rédhibitoire dans ton gcode. Par contre, tu dis que le phénomène se déroule après l'impression de la jupe donc, la portion du gcode à analyser se situe plus loin dans ton fichier1 point

-

si tu veux augmenter la résistance, augmente le nombre de périmètre et de remplissage. là tu es à 2 donc 2x0.3=0.6mm d'épaisseur de paroi (si ta buse fait 0.3) tu peux mettre 4 en périmètre et réduire la vitesse pour celui-ci, tu gagneras en résistance et en finition (mais tu mettras plus de temps d'impression forcément) bon après il faudra que tu fasses des test1 point

-

si il n'y a aucune force exercé dessus, le taux de remplissage peu rester à 10% coque haut et dessous tu peux réduire à 5 couches (si aucune utilité mécanique bien entendu) voir 4 hauteur de couche 0,2 par contre tu perdras en finition mais tu divisera ton temps par 2 edit: pour remercier il te suffit de mettre ta souris sur le cœur en bas a droite du poste et de sélectionner ton choix1 point

-

@fran6p !! alors fait très très gaffe en les manipulant !! je en suis pourtant pas un bourrin, mais j'ai arraché une connexion juste en enfilant la " capote " qui elle est géniale !! Hervé1 point

-

1 point

-

J'ai en permanence des volcano Acier trempé sur la CR10 et v6 acier trempé sur la Ender-5. Comme cela, je me pose plus de question ! Pour la solidité, j'essaie d'avoir les forces parallèle aux couches. Les faiblesse sont toujours au niveau jonction des couches. Ce doit être pour cela qu'il est préférable d'imprimer avec des buses de plus gros diamètre. Ensuite, j'essaie d'avoir également des températures qui favorisent l'adhésion des couches en limitant, voire supprimant, le refroidissement par ventilateur. Suivant la pièce et utilisant S3D, il m'arrive de faire varier la ventilation en fonction des couches et des contraintes qui seront appliquées. Reste que l'ajout de congés pour éviter des amorces de rupture est toujours efficace. Maintenant affirmer sans tests sérieux et reproductibles que tel filament est plus solide ... Ce que je viens d'énoncer doit être valable quelque soit le filament. @fran6p, j'ai vu ce filament, mais je comprends pas vraiment ce que des particules de diamant peuvent augmenter la résistance ?! Une chose est sûre, ça renforce le prix Le type de filament est, je pense, plus important : PLA, ABS, ASA, PETG et leur formulation. Le 3D870 semble très performant après recuisson, mais celle-ci me semble très délicate, et je n'ai pas encore trouver la formule miracle. Les déformations ne semblent pas constantes et varient avec la forme de la pièce. Les pièces que l'on modélise, sont rarement des cubes parfaits, et la recuisson produit, si j'ai bien compris, une cristallisation qui déforme de manière non maîtris[ée]/[able] cette pièce. @filament-abs.fr évoque l'usage d'étuves professionnelles ! Mais qu'elles sont les différences fondamentales entre une étuve de ce type et un four ménager ou autre moyen de recuisson, aussi malin soit-il (ex: le trempage dans l'eau chaude). Ne connaissant pas ce type de matériel, je m'interroge. Cela dit, sans recuisson, le 3D870 me semble déjà bien au-dessus du lot !1 point

-

Si les pièces que tu imprimes sont correctes (précision, dimensions, pas de sous/sur extrusion) inutile de te prendre la tête. Comme on en entend parfois: pourquoi changer une équipe qui gagne? Tous les filaments ne font pas le diamètre annoncé par le fabricant / vendeur normalement de 1,75mm. Habituellement pour toute nouvelle bobine, je mesure à plusieurs endroits sur un bon mètre le diamètre et effectue ensuite une moyenne que je rentre alors comme paramètre dans mon trancheur. Certains filaments sont connus pour nécessiter un débit accru ou diminué (filament élastique par exemple mais aussi ceux chargé en particules (bois, pierre, métal),...). Donc ça dépend: si tu es certain que matériellement l'extrudeur fourni la quantité de filament demandée (réglage via la méthode 1) et que tu vois de la sous / sur extrusion, c'est à ce moment qu'il jouer avec le débit.1 point

-

Clairement oui Tu fais bien de me le dire Oui, 2560 Jte confirme ça prochaine fois que jbosse dessus1 point

-

Salut, Je ne suis pas intéressé par ce pied de parasol mais en tout cas merci de le partager avec nous, je pense que tu dépannes beaucoup de monde :-)1 point

-

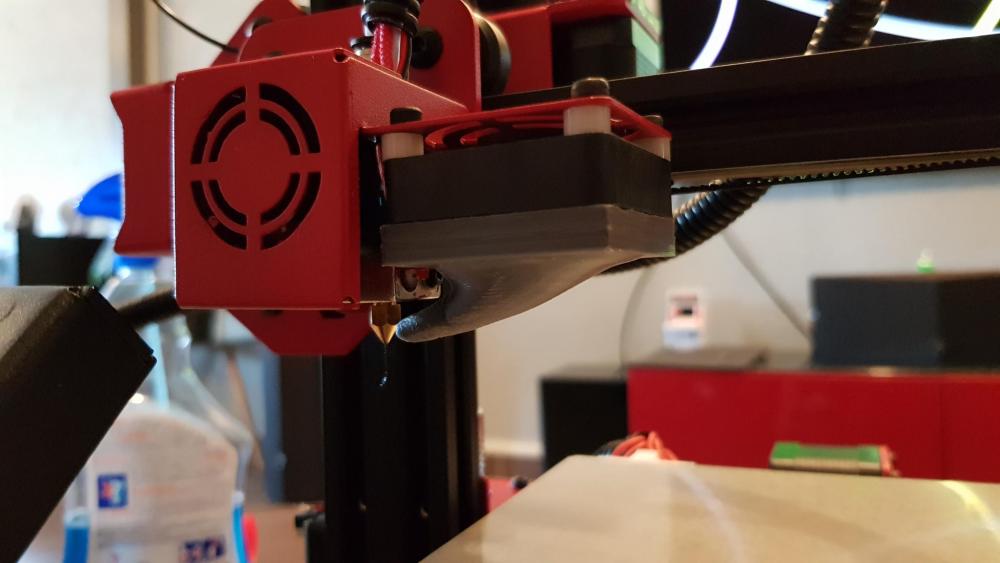

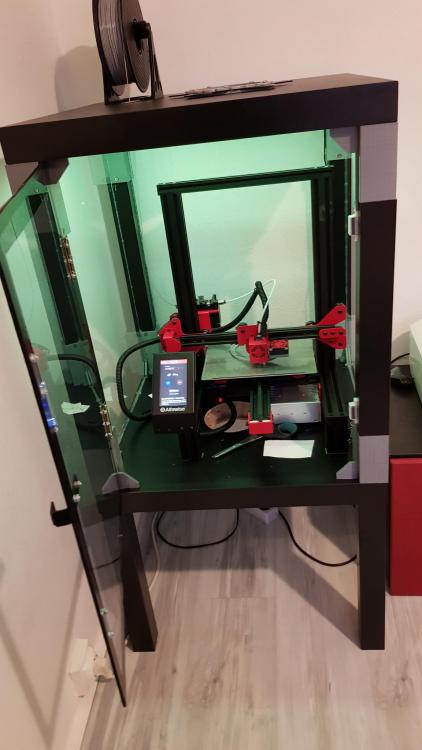

Bonjour à tous, je me permets de faire un petit topo sur l'état d'avancement de mes améliorations sur L'Afawise U30 pro : j'ai commencé par une petite pièce pour mieux canaliser l'air vers la buse : https://www.thingiverse.com/thing:3570447 Ensuite, une petite pièce pour stabiliser l'axe Z avec un roulement de 22mm : https://www.thingiverse.com/thing:3538736 Un guide pour filament : https://www.thingiverse.com/thing:3447742 Et enfin, la construction d'un caisson à partir de tables Ikea Lack et des pièces suivantes : https://www.thingiverse.com/thing:1814763 Par contre, faire attention pour les fichiers nécessaires au caisson, l'imprimante est plus haute que la plupart de ses concurrentes (de taille de plateau équivalent) pour être sûr que tout passe bien, que je puisse ajouter des ventilos au caisson et que le filament passe bien, j'ai préféré mettre des sur-élévateur en bas ET en haut des pieds de la table Lack (contrairement aux photos sur Thingiverse) j'ai donc fais découper des 3 panneaux en verre de 45 x 60 cm et j'ai ensuite découpé un autre panneau en Plexi de même taille pour la porte (pas facile de faire une découpe propre avec du plexi de 4mm mais j'ai "caché la misère" avec un gros rouleau de chatterton noir) Pour le moment, j'ai laissé la partie électronique sur l'imprimante, je laisse bien ouvert mes deux aérations en espérant qu'elle ne souffre pas trop en cette période de canicule (je n'ai pas l'impression que la partie inférieur du caisson soit beaucoup plus chaude que l'extérieur) je reste dispo pour toute question ou recommandation1 point

-

Salut avec un testeur multimètre commence par contrôler ta sonde de th° qui est sur le plateau ( hors tension de la machine ) testeur en homètre ta résistance doit être passante si sa passe pas elle et hs donc a changer1 point

-

Super pour les renseignements que tu lui a fournis pour moi sa ma informés pour certains paramètres merci1 point

-

Salut, tes vitesses semblent correctes. tu peux jouer sur le taux de remplissage et épaisseur de couche pour réduire le temps.1 point

-

1 point

-

@LouzokMaker, je t'invite à lire et à appliquer la Titi procédure accessible ici : Ça s'applique à toutes les imprimantes du type Tevo, Creality, etc...1 point

-

Un p'tit tour et puis s'en va, comme la plupart des nouveaux inscrits. Et ne nous plaignons pas, celui ci a dit bonjour et merci...1 point

-

@didiersee je vois qu'il y a un post que tu n'as pas dû lire..... Je suis allé au bout du process, avec ça. Pourquoi t'as pas assayé ?????1 point

-

"crawler"...... Ce qu'y a de bien avec ce foirium, c'est que ça touche tellement de domaines différents, qu'on apprend tous les jours des mots nouveaux ! On va regarder ça avec intérêt. Tu penses que ça va résister au tout-terrain ?1 point

-

Bonjour, @Worraps, je l'utilise depuis longtemps, je n'ai pas eu ce genre de problème avec le plateau calibré (réglages normaux, par défaut). Par contre, il faut absolument que l'imprimante possède les panneaux frontal et latéraux pour que ça fonctionne correctement et éviter qu'elle soit par exemple près d'une porte, d'une fenêtre ou d'une clim pour les courants d'air. Pour l'adhésion, le traitement d'origine est composé de jus d'abs (abs dilué dans de l'acétone). La colle UHU en bâton me donne aussi de bons résultats. Le DIMAFIX n'a pratiquement aucun effet par contre avec ce plateau. J'ai eu une fois un problème de sous extrusion aussi, qui faisait que la première couche du raft était trop légère. C'était du au fait que la roue crantée de l'extrudeur n'était plus serrée sur l'axe du moteur. Après, attention, ça reste une imprimante 3D FDM. Il ne faut pas espérer pouvoir imprimer facilement une pièce de 200x200 en ZUltrat ou en ZAbs sans rencontrer des problèmes.1 point

-

1 point

-

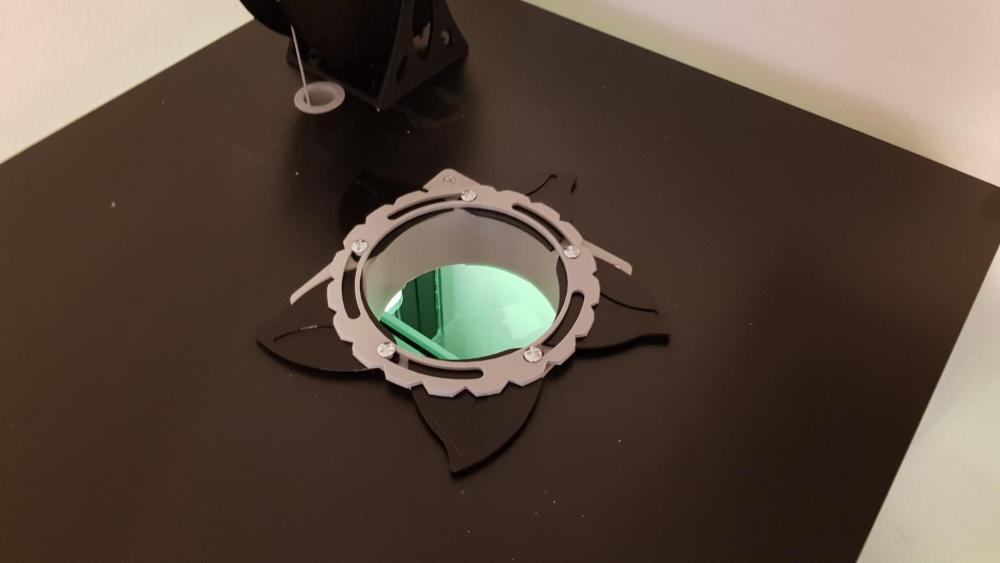

Suite des essais, avec une mesure de précision, répétabilité et (possibles) sauts de pas : Il est assez difficile de savoir si un moteur se positionne correctement, d'abord en précision pure, et ensuite en dynamique avec démarrages et arrêts "violents" selon la vitesse à laquelle il opère. J'ai donc imprimé une roue de diamètre 128mm soit 400mm de circonférence, 400 graduations, qui correspondent donc chacune à 1/2 pas moteur Il est ainsi facile d'avoir un visuel direct de la précision d'un moteur sur un tour (j'avais aussi des doutes sur de possibles défauts de fabrication concernant l'équidistance des pas) J'ai un peu tout testé, par petits pas, par grands pas, à vitesse max ... sur plusieurs tours etc ... tout ce qui "à l'oreille" tournait correctement (voir essais précédents) démontre une précision et une répétabilité remarquable, sans aucune perte de pas. La précision angulaire "absolue" aux erreurs près d'impression de la roue est assez remarquable (moins d'une graduation en tout point de la roue) ce qui représente environ 1/2 degré. Sur une poulie de 16 dents au pas de 2mm cela représenterait 32/720 soit 0.044 mm d'imprécision d'axe due au moteur, pour un tout petit Nema17 (chinois) c'est très bien ! Puisque ce système de roue permettait de me donner un excellent indicateur de précision, et qu'en plus elle n'est pas compliquée à imprimer, j'ai décidé d'en faire un second pour le Y et un petit pour le Z , avec en prime un support amovible pour la prise de ref. zéro. J'ai donc là les bases de mon banc d’essais ... Il me reste à tester un système de PID externe (bien que cette carte puisse gérer plusieurs thermostats) j'avais envie de vérifier comment intégrer ça en système annexe. L’extrudeur, j'ai, y'a qu'à brancher, la table aussi. Lorsque cette carte mère prendra place dans ma future imprimante (en cours de fabrication) j'ose espérer la connaitre assez bien pour savoir intégrer le tout sans trop me prendre la tête... @+ J-Luc1 point

-

Alors ... résultat de l'opération : En entrée "pulse" , un optocoupleur 4N25 dont on ne trouve pas la fréquence de coupure sur la datasheet car la réponse est liée aux résistances d'entrée du circuit, en gros ça peut aller de 20 à 200 Khz selon la configuration, je ne pense pas que ce soit lui qui pose problème entre 10 et 50 Khz vu qu'il est censé être plus performant que les EL817 qui sont sur les entrées "Ena" et "Dir" , ceux ci sont explicitement limités à 80 Khz , mais vu leur fonction ils ne sont pas prêts de saturer. Pour ce qui concerne le circuit de commande : Le stepper TB6600 n'en est pas un, et en cherchant sur divers sites il apparaît qu'il en est de même pour tous ces petits steppers. En fait, c'est une puce S109 AFTG (dérivé ou original du toshiba TB 67 S109 AFTG) , c'est d'après la plupart des utilisateurs un très bon petit module, mais qui ne délivre que 4A d'intensité Max. (disons 3A pour être à l'aise) et dont la fréquence max. d'utilisation pratique peut varier de 50 à 100Khz selon la configuration. Si je pouvais au moins le faire tourner à 30 Khz ... Alors pour le moment, je sais que ce module peut accepter du 3.3V en input et faire (à priori) tourner un "gros" moteur en 36V sur 3A en 10 KHz . Pour un micro step de 16 ceci donne une vitesse de 3.125 tr/s soit 187.5 tr/mn Voilà, c'est peut être d'un très bon rapport qualité prix mais appeler ça un TB6600 c'est clairement de la publicité mensongère. Il se pourrait bien que cela suffise pour le besoin que j'en ai, mais je vais essayer ce comprendre (si possible) quels paramètres pourraient améliorer ces performances. (Si vous avez des pistes ... merci de me tenir informé) @+ J-Luc1 point

-

Pour vérifier, le fonctionnement de la thermistance facile. Tu vérifies à froid qu'elle indique bien la température ambiante à quelques degrés près. Ensuite, tu retires la thermistance du bloc de chauffe et tu la plonges dans un verre d'eau bouillante. Elle doit alors (évidemment) indiquer pas loin de 100°C. Et j'ai oublié de te dire que si, quand tu mesures la sonde, tu as une résistance infinie, ça veut dire qu'elle est coupée quelque part et que sa destination ultime sera sans doute la poubelle... Vu ce que tu dis, si ton PLA fond comme il faut (si tu es en bowden, tu dois voir un mince filet de PLA sortir de la buse par gravité quand la température de l'extrudeur atteint environ 180°C), ton problème d'adhésion de première couche est plutôt à rechercher côté plateau ou côté offset Z. Il faut absolument refaire le réglage de l'offset Z après avoir démonté la tâte d'impression, comme tu l'as fait pour la déboucher. Bon courage.1 point

-

Bien l'bonsoir, J'ai remarqué un phénomène apparu je ne sait comment. J'ai un Marlin 2.x version de y'a 3 semaines. (le problème est aussi présent sur des builds de plus d'un mois en arrière). Une SKR V1.3 et un BLTouch officiel 3.1 A la fin de l'impression de ma jupe, mon Z se lève systématiquement d'environ 1mm, juste avant de passer aux premières couches du vrai print. Cela à bien sur pour effet de faire une première couche inexploitable et donc un print impossible. J'ai testé des tonnes de réglages et décortiqué la conf marlin pour essayer de comprendre. Au petit bonheur la chance, je désactivé dans mon slicer (Cura 4.0, 4.1) la fonction "Activer les rétractations". Et là miracle, le problème disparaît. Je ne vois pas du tout le rapport en plus de cela, entre rétracter, et monter le Z... Ça fait un bail que je cherche sans aucune idée, à part celle d'un bug éventuel de code dans les version Marlin. Merci par avance.0 points