Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/06/2020 Dans tous les contenus

-

Je viens de recevoir un colis Fedex Taille très contenue, 500 x 500 x 250 mm3 points

-

2 points

-

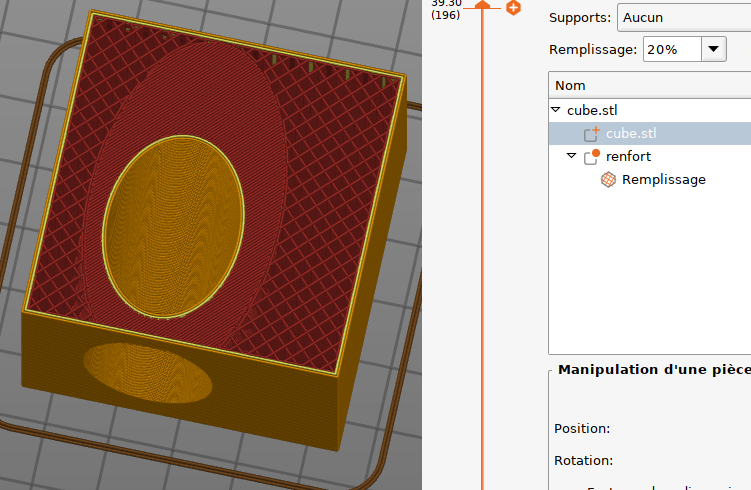

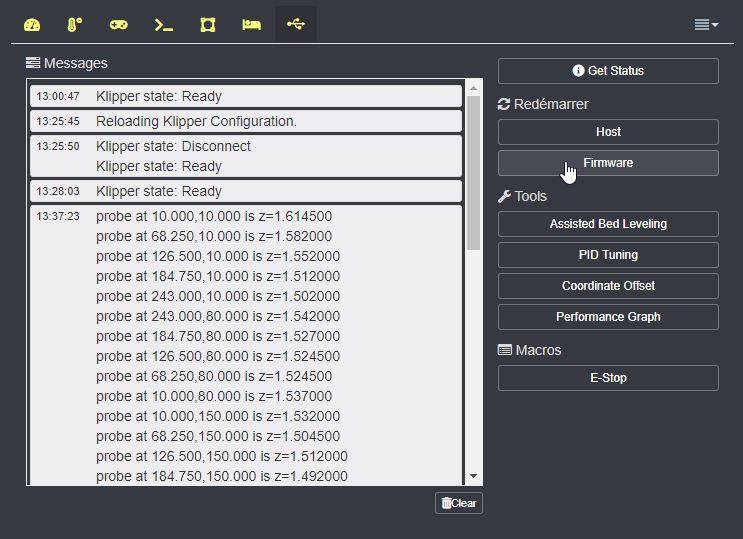

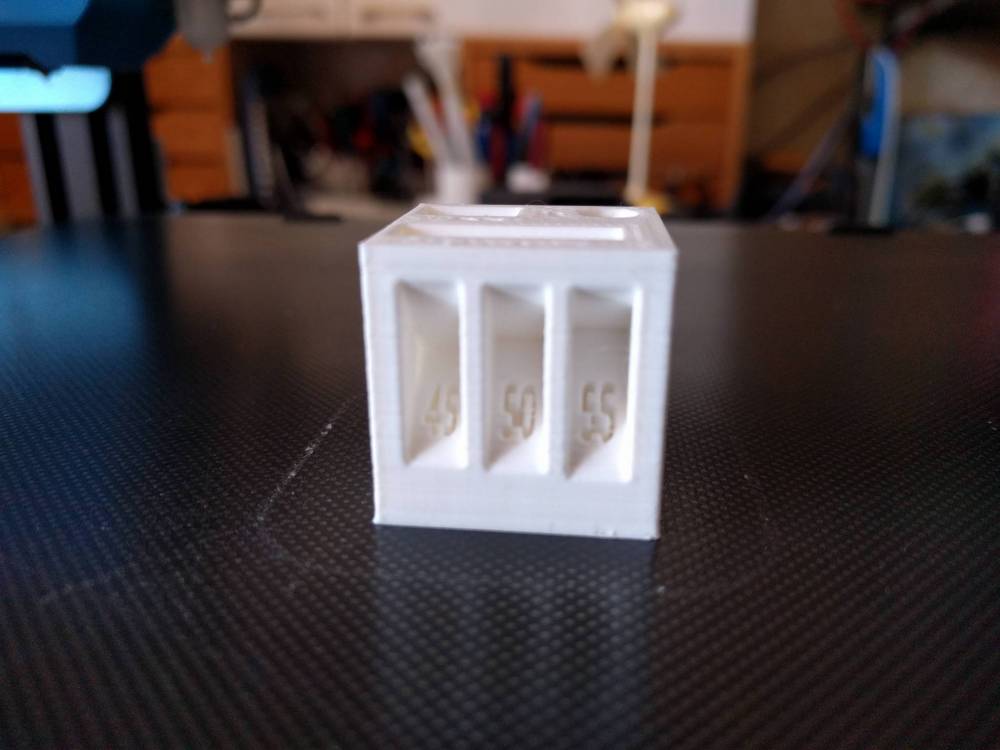

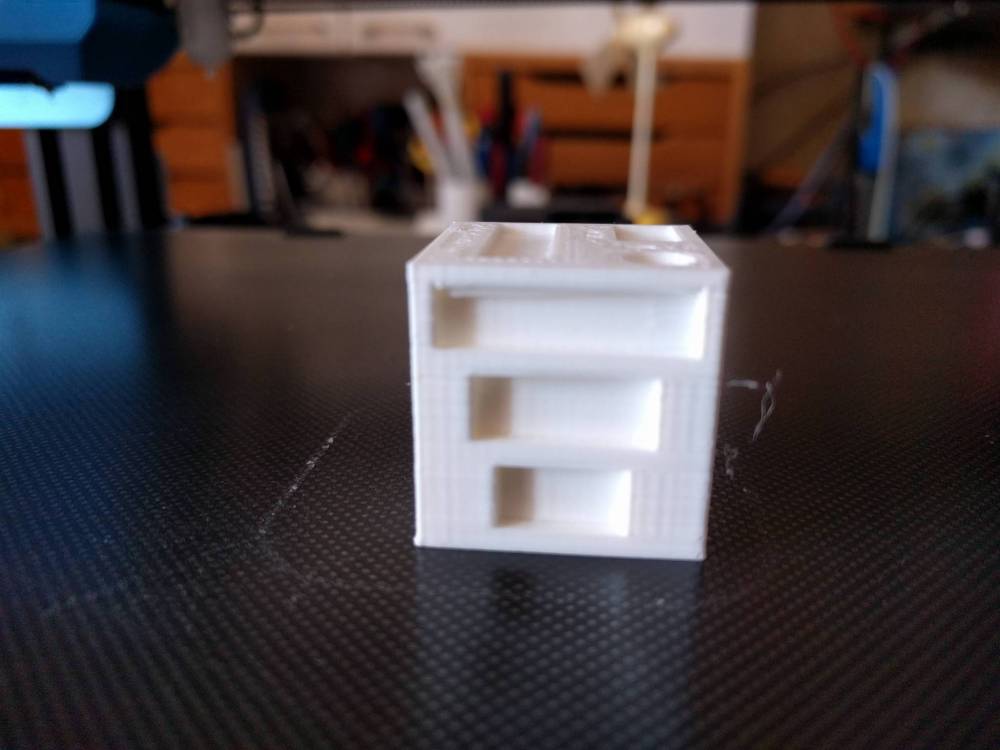

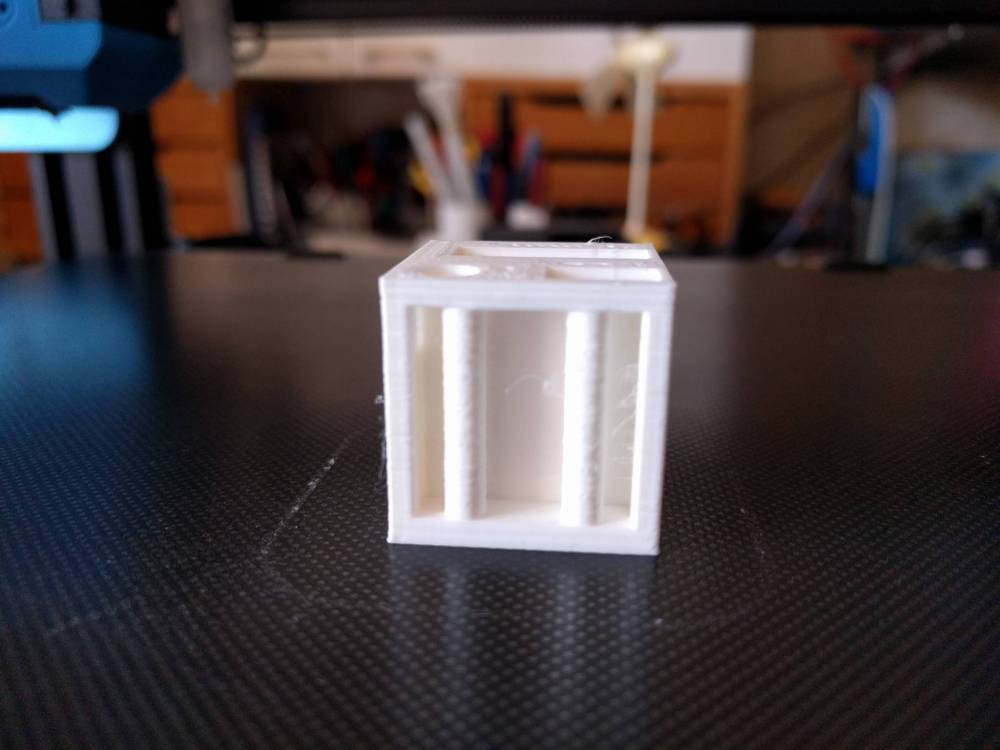

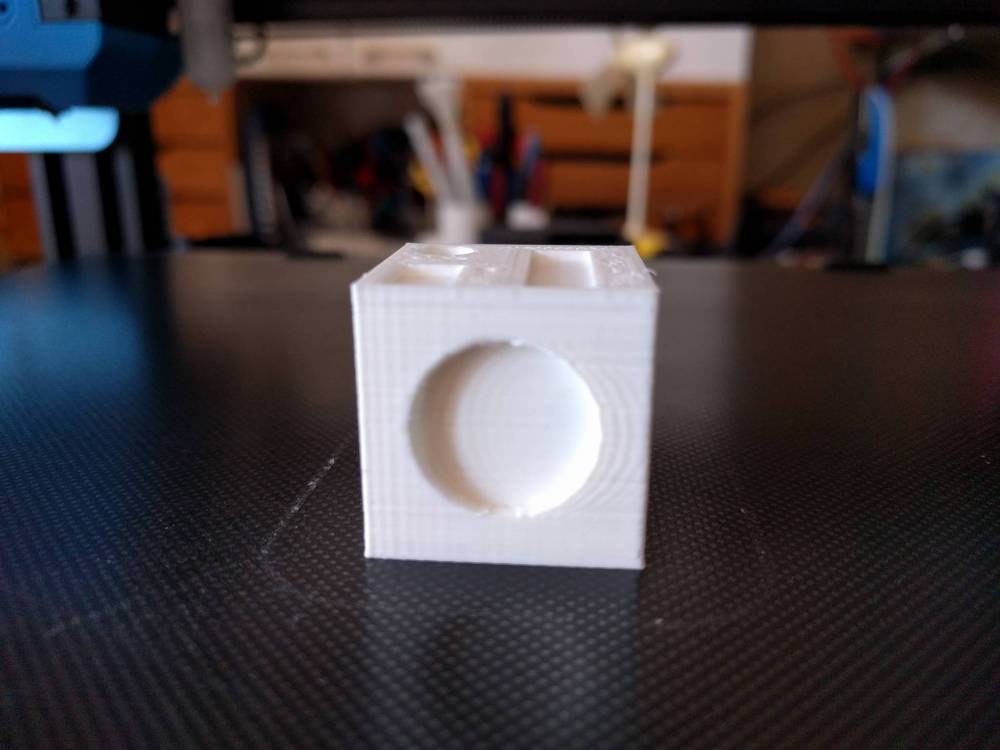

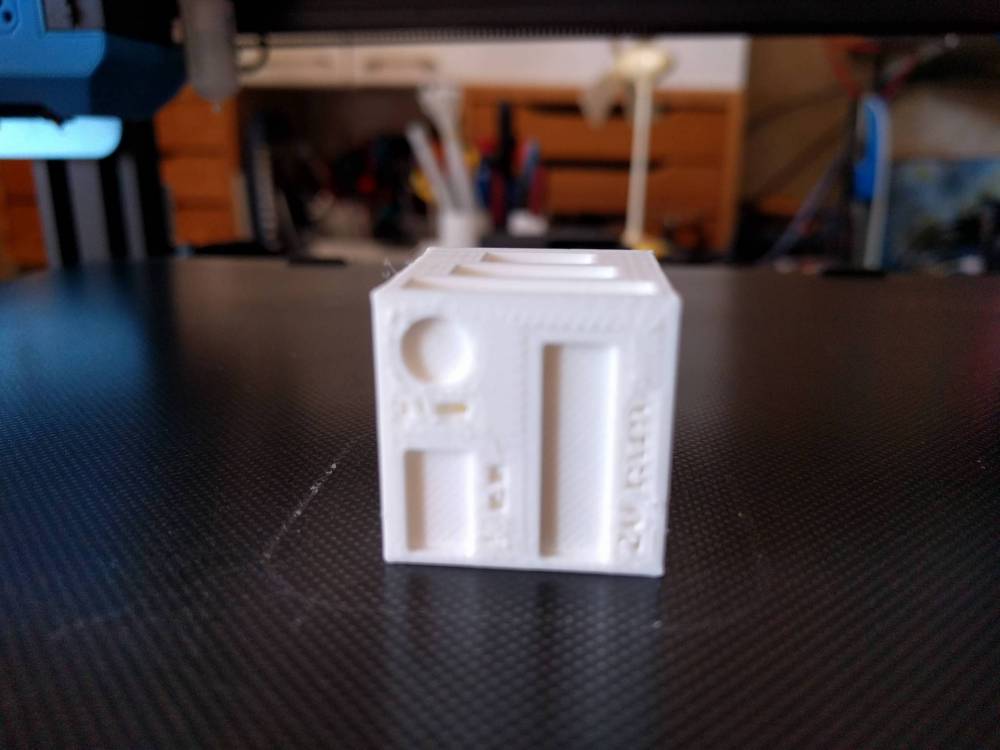

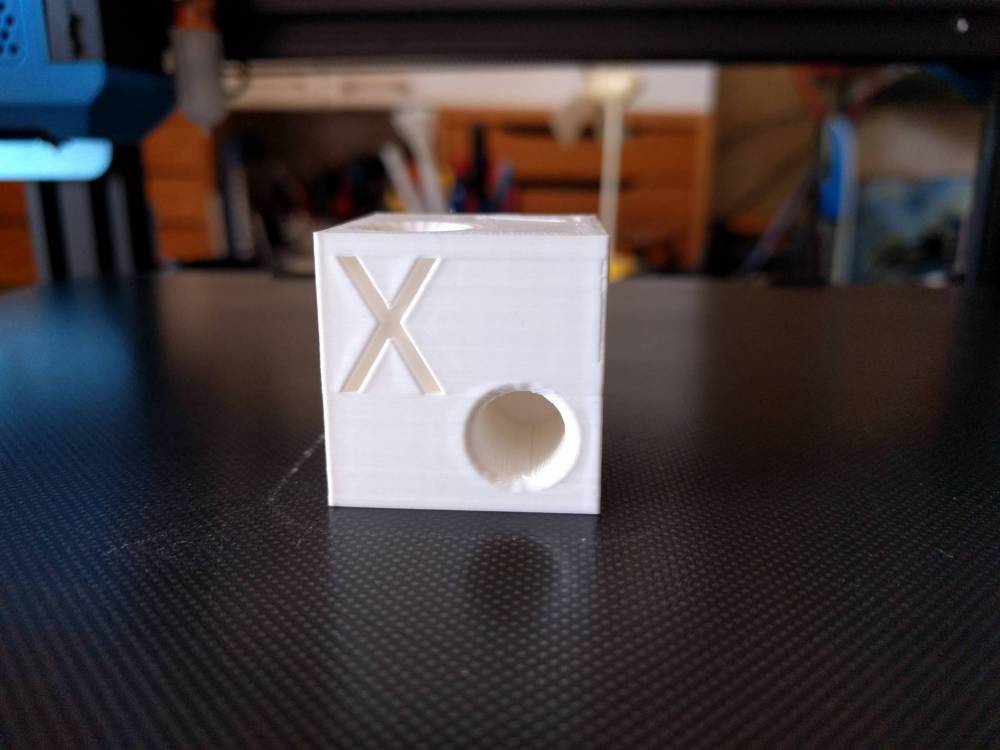

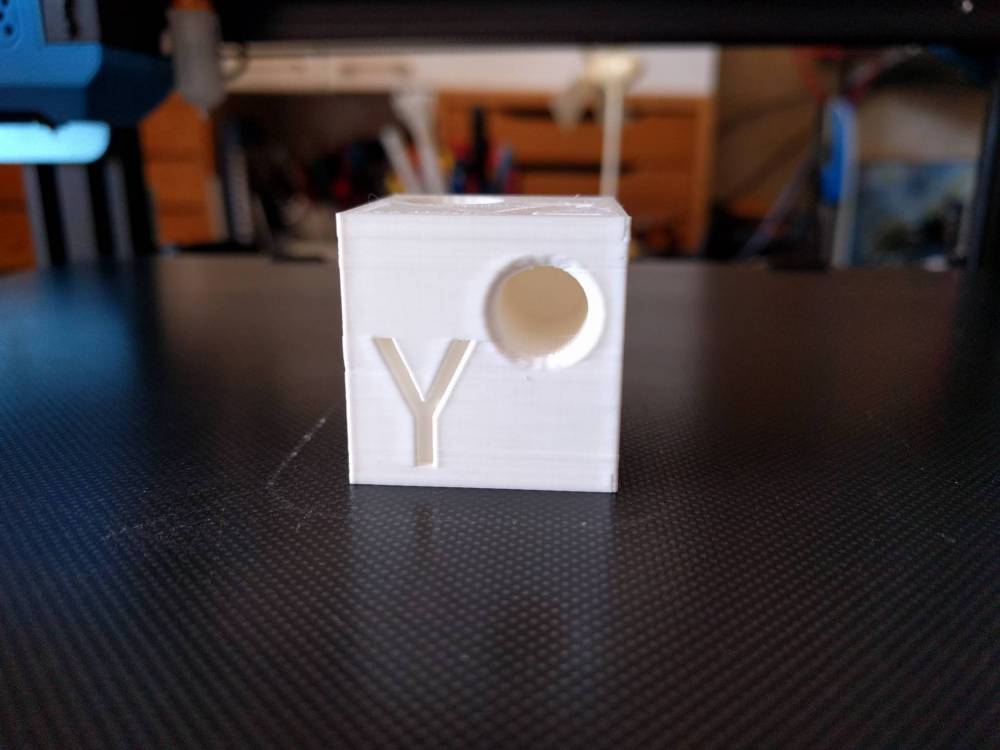

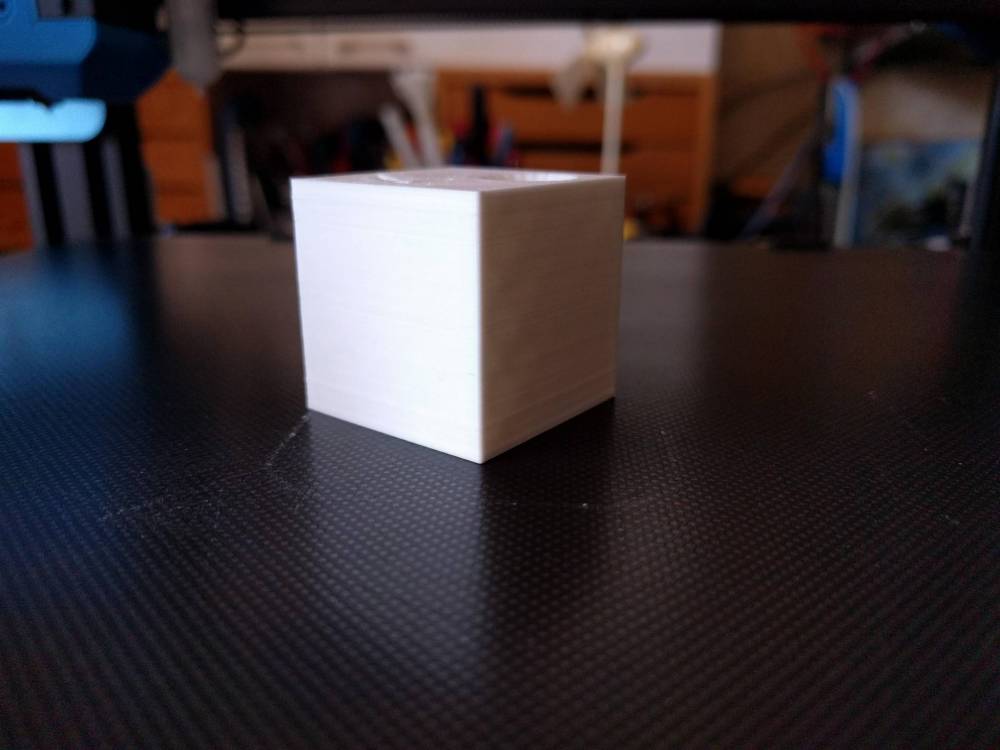

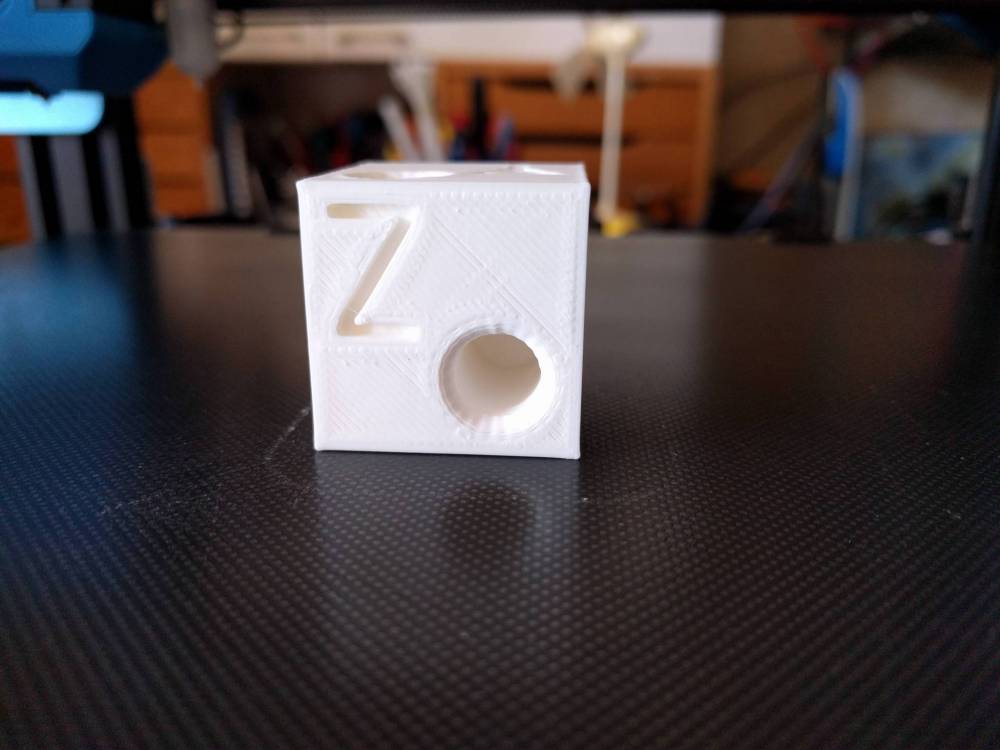

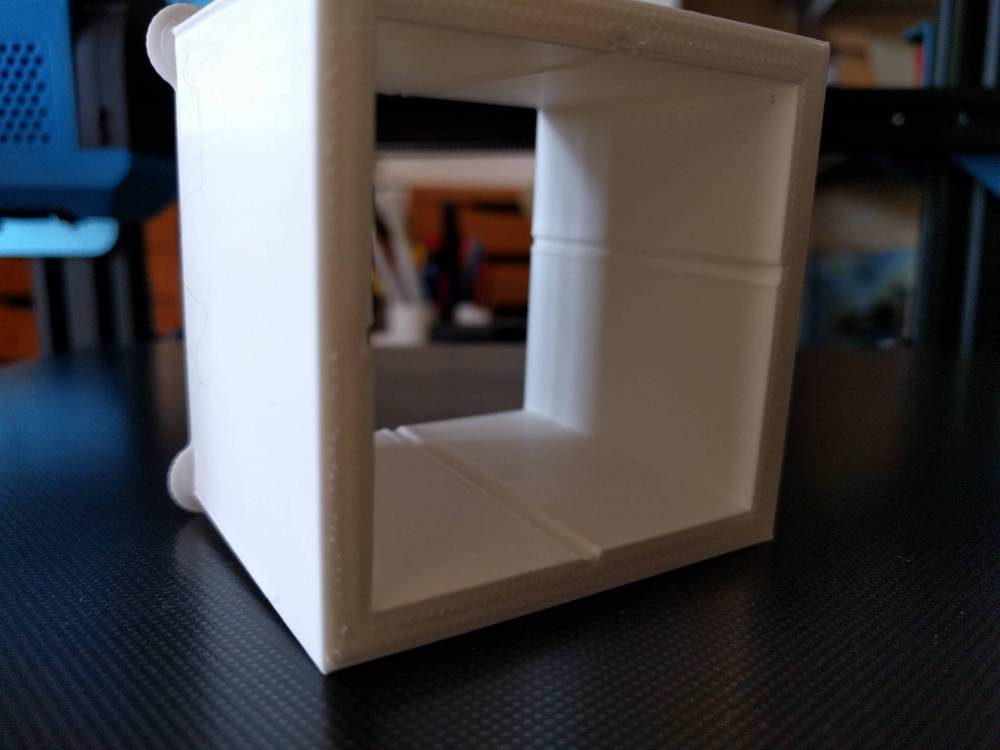

Ayant rencontré quelques difficultés d’impression avec des pièces cylindriques sur ma CR10V2 récemment mise à jour avec un bon et beau Marlin 2.0.5.3 dont j’avais fait part dans ce post : La remarque de @Tircown quant au firmware Klipper m’a «provoqué». Aimant les défis, particulièrement quand ils sont liés à l’informatique, l’électronique et la bidouille en général, j’ai sauté le pas. Je vais donc relater mon expérience, en renvoyant vers les liens qui m’ont été utiles et en fournissant évidemment les fichiers de configuration de ma CR10-V2 (pour les pressés, aller directement à la fin du post pour y trouver ceux-ci). Étape préliminaire Étant de la vieille école, je préfère de loin une bonne documentation format écrit fusse-t’elle en anglais plutôt que des vidéos pour me plonger dans un sujet nouveau. Le créateur du firmware Klipper, justement, a bien fait les choses, de nombreuses heures de lecture sont à prévoir (en ligne ou après récupération de l’archive compressée) : https://github.com/KevinOConnor/klipper Un utilisateur du forum, @Nibb31 a réalisé un excellent tutoriel (en français évidemment) qui explique tout : Tout ce que vous avez toujours voulu savoir sur Klipper sans jamais oser le demander Un autre site dont je me suis fortement servi : https://klipper.info/ Après lecture assidue des documents des liens précédents, je peux alors me lancer, d’autant plus que j’ai tout le matériel nécessaire (imprimantes, raspberry pi, cerveau et couteau). Première étape, installation de Klipper Octoprint étant déjà installé et fonctionnel, je m’y connecte via SSH (utilisateur : pi, mdp : cestmonsecret ou raspberry si vous ne l’avez pas modifié (c’est pas bien de ne pas le faire)). On récupère Klipper : git clone https://github.com/KevinOConnor/klipper ./klipper/scripts/install-octopi.sh Ces deux lignes, télécharge Klipper (git), installe les dépendances indispensables, prépare Klipper pour qu’il démarre automatiquement à l’allumage de la framboise et démarre celui-ci sous forme d’un service (le script «install-octopi.sh»est un fichier texte contenant les lignes de commandes). On construit puis flashe le microcontrôleur : cd ~/klipper/ make menuconfig Choix du microcontrôleur de la carte : Atmega2560 pour la CR10-V2, puis on lance la «compilation» : make On vérifie sur quel port la carte est connectée en USB : ls /dev/serial/by-id/* Le résultat affiche un lien symbolique /dev/serial/by-id/usb-1a86_USB-Serial-if00-port0 vers le périphérique physique (chez moi /dev/ttyUSB0). pi@octopi:~ $ ls -l /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 lrwxrwxrwx 1 root root 13 May 18 12:56 /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 -> ../../ttyUSB0 Il ne reste plus qu’à flasher le firmware : sudo service klipper stop make flash FLASH_DEVICE=/dev/serial/by-id/usb-1a86_USB-Serial-if00-port0 sudo service klipper start Pour que ce flashage réussisse il faut que Octoprint ne soit pas connecté à l’imprimante (bouton «Déconnecter»). Seconde étape, configurer Octoprint Configurer Octoprint pour qu’il utilise Klipper : ajouter un port série nommé /tmp/printer dans les préférences, Connexion série, onglet Général, «ports série supplémentaires» puis sauvegarder. Revenir dans les préférences, dans l’onglet «comportement» modifier à la section «Que faire en cas d’erreur de firmware» en cochant «Annuler toutes impressions en cours mais rester connecté à l’imprimante», enregistrer. Reste à tester la connexion après avoir sélectionné le bon port série ( /tmp/printer) puis en cliquant sur le bouton «Connecter». En utilisant le terminal avec la commande «status», une erreur est retournée puisque la configuration de l’imprimante n’est pas faite. Pour me faciliter encore plus la vie, j’ajoute un plugin à Octoprint : Octoklipper Troisième étape, configurer Klipper Il reste à préparer un fichier de configuration correspondant à ma CR10V2. Dans les fichiers du répertoire «config» de Klipper, celle-ci n’est pas présente. Il y en a pour la CR10 et la CR10S (printer-creality-cr10-2017.cfg et printer-creality-cr10s-2017.cfg) Dans les sources du Marlin2, les attributions des pattes d’un microcontrôleur sont regroupées dans le dossier src/pins/«controleur»/pins_«carte».h. La carte de la CR10-V2, version2.5.2 (Atmega2560), est déclarée comme une RAMPS modifiée par Creality : #define MOTHERBOARD BOARD_RAMPS_CREALITY les numéros des pins à déclarer seront donc dans pins_RAMPS_CREALITY.h (et en inclusion pins_RAMPS.h). Le fichier prévu pour une CR10S correspond aux attributions, il y aura donc moins de travail de tâtonnement et ça c’est cool. Il y a bien quelques différences mais elles sont minimes. Ayant un Bltouch d’installé, le pin utilisé est celui du Z_MAX alors que le endstop est sur le Z_MIN. Je complète ce fichier de configuration avec les options dont j’ai besoin, place ce fichier dans le home du Pi et relance Klipper soit via le terminal d’Octoprint («firmware_restart») ou via le plugin Octoklipper et le bouton «Firmware» ou «Host» Quatrième étape, vérifier la configuration La documentation relate les étapes à suivre pas-à-pas : vérifier l’affichage des températures vérifier l’«arrêt d’urgence» (M112) vérifier la mise en chauffe du lit et de la tête vérifier le fonctionnement des moteurs vérifier les fins de course vérifier les pilotes des moteurs vérifier le moteur de l’extrudeur calibrer les réglages de PID (tête / lit) Dans l’ensemble peu de modifications à effectuer pour que l’ensemble fonctionne (au cas où, j’avais le doigt prêt à appuyer sur l’interrupteur de l’alimentation). Toutes les attributions de «pins» format «arduino» (déclaration pin_map dans la section [mcu] du fichier de configuration) sont correctes. Possédant un détecteur de fin de filament, j’ai juste eu à inverser sa logique de fonctionnement : au départ : switch_pin: ar2 devient : switch_pin: !ar2 Ma CR10V2 a été modifiée par l’adjonction d’un système d’auto-nivellement (BLTouch de Antclabs ®). Creality a prévu d’origine la possibilité de cet ajout, tout est pré câblé sur la carte mère, il suffit de connecter la prise femelle du câble du Bltouch (5 broches avec détrompeur) sur l’embase électronique située sous l’extrudeur. Cela évite d’ouvrir le boîtier d’alimentation pour déconnecter le contacteur de fin de course de l’axe Z branché sur le ZMIN. La pré connexion du BLTouch le branche sur le ZMAX donc la «pin» à déclarer est la n”19 en mode «pullup» : [bltouch] # CR10V2, connexion sur ZMAXPIN (19) sensor_pin: ^ar19 control_pin: ar11 pin_move_time: 0.4 x_offset: 47 y_offset: 0 # Increase Z_Offset to lower nozzle closer to bed. PLA 1.55 #z_offset: 1.55 speed: 60 Cinquième étape, améliorer la configuration L’imprimante étant à nouveau fonctionnelle, quelques impressions sont réalisées. Auparavant, il me faut modifier les gcodes de démarrage et de fin de mon trancheur (Cura dans un premier temps). En effet, Klipper n’utilise pas la totalité de ceux prévus pour un Marlin (ex : G29). Cette page donne tous les gcodes connus de Klipper. Il utilise de nouvelles directives (extended G-code) sous forme de mots clés équivalents aux gcodes (ex : STATUS, FIRMWARE_RESTART, BED_MESH_CALIBRATE, …). L’avantage de ce système est que l’on peut créer des macros relativement complexes afin de simuler leur équivalent en gcode Marlin. Par exemple pour mes gcodes de démarrage / fin, je vais utiliser les macros suivantes : [gcode_macro START_PRINT] variable_T_BED: 60 variable_T_EXTRUDER: 200 gcode: M117 Home sweet home # Use absolute coordinates G90 # Reset the G-Code Z offset (adjust Z offset if needed) SET_GCODE_OFFSET Z=0.0 # Home the printer G28 # Use the bed mesh #G29 BED_MESH_PROFILE LOAD=cr10v2 # Move the nozzle near the bed G1 X15 Y20 Z5 F6000 M117 Chauffe Marcel # Start bed heating and continue M140 S{T_BED} {% if printer.heater_bed.temperature < params.T_BED|float*0.85 %} M190 S{params.T_BED|float*0.85} # wait till 0.85 of bed temp is reached, then continue {% endif %} M140 S{T_BED} M104 S170 # Prechauffe buse M190 S{T_BED} M109 S{T_EXTRUDER} # Prime line PURGE M117 C’est parti, mon Kiki... [gcode_macro END_PRINT] gcode: M117 C’est fini # move z up G91 G1 E-2 Z+10 F3000 # absolute xy G90 G1 X5 Y295 F2000 #disable hotend and heated bed M104 S0 M140 S0 # disable steppers M84 BED_MESH_CLEAR # prime the nozzle [gcode_macro PURGE] gcode: M117 Ligne de purge G92 E0 ;Reset Extruder # move z axis G1 Z2.0 F3000 ;Move Z Axis up # move to prime position G1 X2 Y30 Z0.28 F5000.0 ;Move to start position G1 X2 Y200.0 Z0.28 F1500.0 E15 ;Draw the first line G1 X3 Y200.0 Z0.28 F5000.0 ;Move to side a little G1 X3 Y50 Z0.28 F1500.0 E30 ;Draw the second line G92 E0 ;Reset Extruder G1 Z2.0 F3000 ;Move Z Axis up # G29 => (1) home all (2) get bed mesh (3) move nozzle to corner so it doesnt ooze on the bed while heating up. [gcode_macro G29] gcode: G28 BED_MESH_CALIBRATE G0 X0 Y0 Z10 F6000 BED_MESH_PROFILE save=cr10v2 Dans Cura, mes gcodes de démarrage / fin deviennent ) : ; gcode macro Klipper (démarrage) START_PRINT T_BED={material_bed_temperature_layer_0} T_EXTRUDER={material_print_temperature_layer_0} ; gcode macro Klipper (fin) END_PRINT Avant de me lancer dans les impressions, je réalise la calibration de l’extrudeur (100 mm demandés = 100 mm fourni), méthode «matérielle only» donc PTFE déconnecté en sortie d’extrudeur. Résultats, un poil trop (trois tests de 100 mm, au lieu de 300mm, j’ai 303, donc règle de trois pour affiner mes pas qui passent de 0,00714285 (1/140 pas) à 0.00719666 (1/138.95 pas) [mon extrudeur a été remplacé par celui des CR10S Pro, BMG sans réduction]. Un premier cube de calibration (25x25x25mm) est tranché puis envoyé à Octoprint afin d’être imprimé. Les résultats dimensionnels sont très corrects (25 x 25 x 25,02 (XxYxZ). Au dessus j’ai bien 10 , 20 et 6 mm, les ponts sont bons, pas de «stringing» sur la face colonnes, un beau cercle, des «overhang» quasi parfaits. Le seul défaut est un léger «pied d’éléphant». Impression faite avec du PLA 3D870 Blanc (le stock de filament commence à s’épuiser), température de 215°, vitesse d’impression de test à 100 mm/s sauf pour les parois, interne à 75 mm/s, externe à 50 mm/s. J’en profite en continuant mes tests, j’ajoute la gestion de la rétraction dans le firmware Klipper (je reprends les valeurs utilisées par Cura) : [firmware_retraction] retract_length: 5.2 retract_speed: 25 unretract_extra_length: 0 unretract_speed: 20 et en ajoutant l’option dans Cura : Un autre cube de calibration (30x30x30) avec des cylindres internes de profondeur 20 mm sert à tester cette «nouvelle rétraction». L’examen du gcode obtenu permet de voir les nouveaux gcodes de rétraction (G10/ G11). ;Generated with Cura_SteamEngine 4.6.1 M82 ;absolute extrusion mode ; gcode macro Klipper START_PRINT T_BED=60 T_EXTRUDER=215 G92 E0 G92 E0 G10 ;LAYER_COUNT:150 ;LAYER:0 M106 S255 G0 F6000 X165.065 Y129.811 Z0.2 ;TYPE:SKIRT G11 G1 F1200 X165.708 Y129.86 E0.02145 … Sixième étape, Pressure Advance Qu’est que c'est que ça que c'est ? D’après la documentation, «Pressure advance does two useful things - it reduces ooze during non-extrude moves and it reduces blobbing during cornering. (traduction approximative : L'avance à la pression a deux effets utiles : elle réduit le suintement lors des mouvements sans extrusion et elle réduit les coups dans les virages (mon interprétation : les coins sont plus francs, moins arrondis )). C’est plus ou moins l’équivalent du «Linear advance» pour Marlin. Malheureusement, cette option, je ne peux pas l’activer dans Marlin avec ma carte Creality «silencieuse» équipée de pilotes TMC2208 déclarés en mode standalone. Si je l’active, mon extrudeur va plus ou moins rapidement arrêter de fonctionner. Depuis quelques mois (mi mars 2020), le développeur de Klipper a fourni une correction qui permet d’utiliser ce firmware avec cette option pour des TMC2208 en standalone. En suivant scrupuleusement la documentation, la tour carrée est tranchée, les directives d’impression sont données, l’impression est lancée. Une fois finie et examinée, mes valeurs de PA sont ajoutées dans la section [extruder] du fichier de configuration. Conclusion (provisoire) Klipper est un excellent firmware qui mérite d’être essayé. Une fois le flashage sur la carte mère réalisé, sa facilité de paramétrage, de tests est sans commune mesure avec Marlin : on effectue les modifications dans le fichier de configuration, après un RESTART ou un FIRMWARE_RESTART, la nouvelle configuration est prise en compte, plus besoin de modifier son (se) fichier(s) «.h» puis de recompiler et installer en flashant. La possibilité des «macros» est juste énorme, de nombreuses choses deviennent possibles. Klipper peut gérer (je n’ai pas testé) plusieurs cartes (en gros principe de maître / esclave), l’absence d’une fonctionnalité sur la carte principale n’oblige pas forcément à en changer. On ajoute une autre carte (une RAMPS par exemple) et on peut utiliser ses fonctionnalités en plus de la carte «principale». Merci @Tircown de m’avoir obligé à sortir de ma zone de confort et un grand merci @Nibb31 pour avoir créer son excellent tutoriel. A suivre… PS : pour ceux qui voudraient tenter l’aventure, comme promis en début du sujet, mes fichiers de configurations actuellement utilisés et fonctionnels sur ma CR10V2 avec sa carte d’origine V2.5.2. Fichiers à placer dans le home de Pi, là où se trouve Octoprint (/home/pi): Ma configuration est désormais accessible sur mon dépôt Github : https://github.com/fran6p/cfg_klipper1 point

-

Salut, Je vous présente dans cette vidéo mon projet d'imprimante commencé depuis près d'un an maintenant. Première vidéo de présentation maintenant que tout le matos est là.1 point

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf1 point

-

Bonjour à tous, Voici pour ceux que ça intéresse deux firmware Ender 3 Pro SANS BLTOUCH compilés et prêts à être flashé en USB direct pour tous les possesseurs de carte 1.1.5 avec TMC2208 (bootloader intégré) Et qui veulent avoir le mesh bed leveling. Cette fonction est justement une très bonne alternative à ceux qui n'ont pas de BLTOUCH et possède un plateau non plan. Le Mesh bed leveling c'est quoi? Bien, c'est une fonction logiciel de votre imprimante qui permet de palper manuellement plusieurs points de votre plateau comme un BLTouch le ferait automatiquement et de stocker en mémoire un maillage virtuel de votre plateau avec toutes les hauteurs que vous lui aurez renseignées. De ce fait, l'imprimante ajustera automatique la hauteur de sa tête en Z en fonction du "relief" de votre Bed.(Oui suivant les plateaux livrés d'origine avec les Ender 3 je pense que l'on peut parler de relief... ) Pour ce faire, il faut tout d'abord régler la planéité de votre plateau à l'aide des molettes et de votre feuille de papier et de bien le faire pour les 4 coins. Puis vous lancez la procédure du mesh bed leveling. Votre imprimante va se déplacer en plusieurs endroits de votre plateau et va vous demander de vous armer à nouveau de votre feuille de papier préférée et de lui renseigner à quelle hauteur la tête doit être en se point précis.(Réglage du plateau à chaud et buse chaude, pour moi BED 60° et BUSE 210°) Pour ajuster la hauteur de la buse il faudra le faire à l'aide du bouton rotatif de l'imprimante et une fois la hauteur ajustée vous validez. Votre imprimante stock alors cette valeur et passe ainsi à un autre point jusqu'à faire un "quadrillage de votre BED". Je vous conseille de régler votre hauteur lissée à 20 afin "d'harmoniser" le maillage virtuel. Une fois la procédure finalisée pensez à enregistrer. Faites un test sur une impression avec une première couche un peu étendue et ajustez avec le bouton rotatif la valeur "hauteur du lit" avec le paramètre LIT Z si votre réglage ne vous satisfait pas pleinement. Puis enregistrez. Et voila plus besoin de BLTOUCH! Une petite astuce qui marche bien chez moi: j'ai mis un plateau en verre et j'ai remplacé les ressorts de réglage par des plots en silicone. Comme ça le bed ne se dérègle plus et je suis tranquille pour un bon moment. Du moment que vous ne déplacez pas votre imprimante, ne brutalisez pas vos axes à la main et ne touchez pas aux molettes pas besoin de refaire cette procédure. Je ne dis pas que vous n'aurez plus à régler votre plateau. Mais vous serez tranquille pendant un moment. Tout dépendra de la mécanique de votre imprimante et des vibrations produites pendant vos impressions... Pour intégrer cette fonction, le firmware 2.0 ne possède plus la reprise après coupure ni la procédure de changement de filament, ni le logo du dragon au démarrage (hé oui...) . J'ai tenté de garder l'essentiel des fonctions du menu motion, Jerk,pas/mm,PID, afficher la longueur de filament utilisée, le scroll des longs noms sur la SD, le S curve, la définition des TMC2208 et la restauration du leveling après un G28. Pour le 1.1.9 les fonctions sont identiques sauf qu'il y a la pause avancée avec le remplacement du filament. Pour flasher, comme vous avez une carte avec le bootloader il y a directement le Hex à flasher avec le avrdudess à installer qui vous permettra de le téléverser et si vous voulez sauvegarder celui sur votre carte utilisez la fonction "read" en lui donnant un nom de fichier à créer (bien sur pas le même nom que le nouveau Hex à flasher..). il y a une screenshot des paramètres de communication à définir (Le port est à définir suivant votre config. usb) et pour le téléverser vous n'aurez plus qu'à indiquer le chemin du nouveau Hex dans l'explorateur de Flash. Vous branchez l'imprimante en usb, Write, et GO! En espérant que ça puisse vous servir! Et surtout en espérant ne rien avoir oublié... Bon print à tous! Je rajoute en plus le 1.1.8 d'origine de la carte 1.1.5 au cas où vous n'ayez pas sauvegardé le votre Merci @Minioim Marlin 1.1.x bugfix TMC2208 meshbed pause scurve E3PRO115.zip Marlin 2.0.X bugfix Meshbed TMC2208 Scurve.zip Ender 3 Pro Marlin 1.1.8 original.zip1 point

-

Alors voilà, j'ai déménagé, et je me suis installé dans mon nouveau atelier, Du coup j'ai dû me retapper la calibration de +10 machines... et je me suis pris la tete pendant plus d'une semaine... Jusqu'a ce que je percute que la feuille A4 de 80 mg ne mesure que 0.91 mm J'ai donc pris un jeu de plaque étalon en acier, et je calibre avec... le plus souvent avec la lame de 0.2. Ça me semble du coup un peu indispensable comme outil... Un petit lien ... Tada!!! avec un ticket de train SNCF ca passe nikel aussi...1 point

-

Salut les Makers! Voici un petit projet que j'ai réalisé : Une décoration murale de 75 cm de haut Je trouve que le résultat est vraiment sympa, toute les explications sont dans la vidéo et les stl dans la description. Donner moi votre avis: Top ou Flop ? Merci de vos retours1 point

-

1 point

-

Je vais tenter une impression. Je vous tiens au courant. En tout cas un énorme merci à Gérard et titi pour avoir pris le temps pour moi novice. J ai appris beaucoup de choses avec vous. Un super forum. Mille mercis1 point

-

1 point

-

@Samoht Bonjour, Je ne sais pas pour S3D mais Ideamaker permet de le faire, voir le second tuto de ce post :1 point

-

Rien de grave. Tu as voulu déplacer un axe sans faire de homing préalablement. Klipper t'envoie gentillement balader. Puis tu as du cliquer sur le bouton "arrêt d'urgence". C'est assez violent comme action et à partir de là ça se gâte. Tu dois obligatoirement passer par un FIRMWARE_RESTART et un clic sur le bouton de reconnexion à l'imprimante avant de pouvoir reprendre mais comme tu tapes la commande "firmware" au lieu de "FIRMWARE_RESTART" ça ne marche pas. Le plus simple est d'aller dans l'onglet Klipper qui a été ajouté par le plugin Octoklipper; juste à coté de température, contrôle, terminal, etc. Là tu auras le bouton "Firmware" dans la section Restart qui va bien. Il y a aussi un bouton "Host" juste en dessous qui sert lorsque tu fais des modifs dans la config depuis winscp ou équivalent pour qu'ils soient pris en compte. Si tu fais ces modifs depuis l'administration d'octoklipper c'est implicitement fait à la sauvegarde.1 point

-

1 point

-

Je ne trouve pas ce conseil inutile, bien au contraire, le forum regorge de nouveau qui ne s'en sorte pas avec la feuille de papier, quelle épaisseur, est-ce que je la plie ? je l'ai déchirée etc etc etc C'est comme conseiller un pied à coulisse à quelqu'un qui mesure avec ses doigts, s'il veut apprendre à faire les choses bien, il trouvera le pied à coulisse fort utile sinon, il continuera à tâtonner avec ses doigts.1 point

-

Wai ça fait un peu cher quand je vois ce donne ma X1 moddée pour pas grand chose1 point

-

1 point

-

Avant de la jeter, enferme ta bobine dans un plastique et met des sachets anti humidité pendant plusieurs jours.... On ne sait jamais...1 point

-

c'est la flambée des prix chez Creality, finit les modèles à 200 Euros... Des premiers retours de la seule chose réellement nouvelle sur leur machine, le nivellement ? Bon déballage Motard Geek1 point

-

Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Le Test ! Oula... faut que je me calme moi... __________________________________________________________________________________________________________________________________________________ Et sinon : https://www.kickstarter.com/projects/1001939425/creality-cr-6-se-leveling-free-diy-3d-printer-kit/posts/2850438 On la découvre enfin ! CR-6 Max... volume de 400x400x400mm... pour un prix de 699$ !!!1 point

-

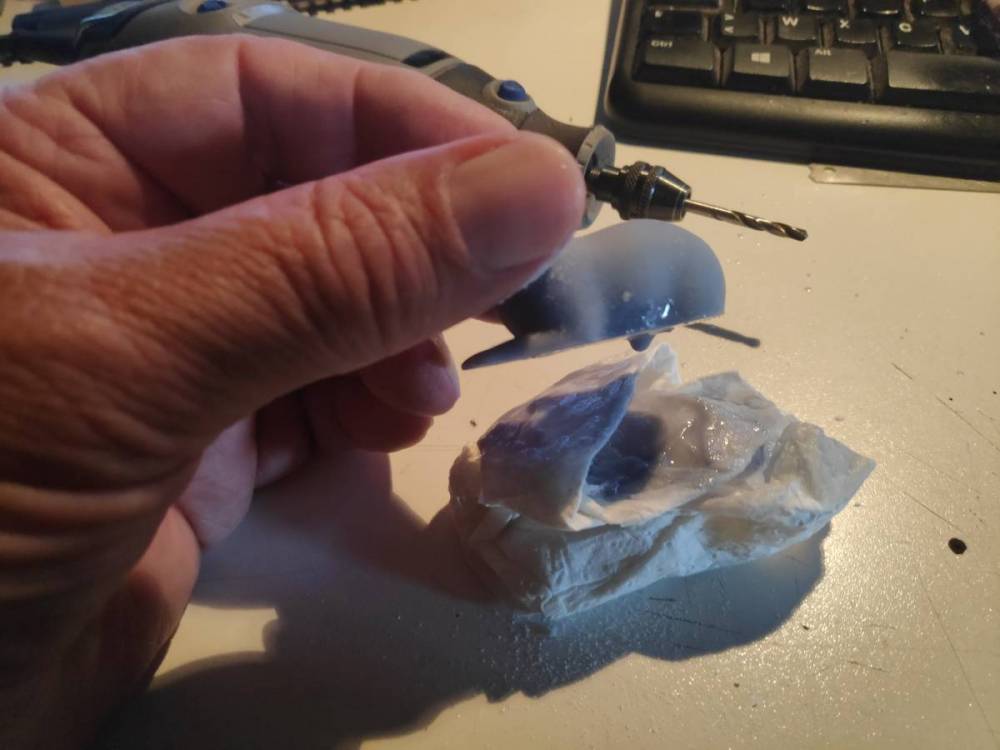

Salut Tous Alors oui, je confirme. Ce matin, je regarde mon chat, et je m'aperçois que le petit trou de 2mm s'est rebouché. Pas de soucis, je sors ma Drémel et un foret de 3mm, je reperce ce trou et j'en profite pour en faire un 2ème, et là .... une cascade () de résine qui coule .... Du coup, j'ai pris une petit seringue et j'ai rincé l'intérieur à l'alcool. A suivre1 point

-

En priorité, éviter les marques inconnues ou celles de revendeurs qui vendent sous leur propre marque des trucs inconnus.1 point

-

Bonjour, Est-ce que la tige filetée ne possède pas de point dur où bien une petite cochonnerie bien localisée qui "soulèverait" un peu l'écrou à son passage ? Le système vis écrou possède un peu de jeu axial certes faible mais du même ordre que certaines épaisseurs de couche. Ce jeu n'influe pas en fonctionnement car le poids de l'extrudeur et de son axe pousse toujours vers le bas. Ce jeu est donc toujours rattrapé dans le même sens. Cependant une petite cochonnerie sur le filet de l'ordre de ce jeu ne bloque pas mais peut soulever légèrement l'écrou à son passage. Petite remarque, le jeu vertical entre axe moteur et tige filetée dans l'accouplement me semble nuisible à la précision. Selon le type il peut ressembler à une ressort. Soulever la tige par un ressort c'est se rendre tributaire de l’écrasement de celui ci . Si cet écrasement est constant, pas de soucis, mais le passage d'un point dur écrasera un peu plus le ressort qui se redétendra une fois passé. Mieux vaut que cette tige soit en appui sur quelque chose de rigide axialement, l'axe moteur. Bon ce ne sont que quelques réflexions pour faire avancer le schimli, schimimi ...1 point

-

Alu bien enroulé sur la nappe + gaine en spirale par dessus, blindé et propre.1 point

-

Blinde ton câble en 220V sinon ? Moi c'est ce que j'envisage de faire sur mon imprimante.1 point

-

salut perso je conseille d'installer des le depart une rallonge de sd surtout sur les petites machines parceque les lecteurs de micro-sd sont assez fragiles et a force de inserer retirer ca fini par poser des problemes et apres on est obligé de remplacer la carte mere alors autant installer ca des le debut et puis n'oubliez pas de mettre un ventilo pour soufler vos cartes meres .. Jean-Marie1 point

-

Salut, Les nouvelles Tenlog arrivent avec des détecteurs de filament et se branchent sur la tête au connecteur intitulé DJ. Ces trucs sont livrés avec un petit bout de PTFE permettant de laisser un petit espace entre l'extrudeur et le détecteur. Ne trouvant pas ça très pratique ces détecteurs de fin de filament volants, j'ai modélisé un accrochage qui se clippe sur le connecteur DB9. En voici les stl support fin fil droit.stl support fin fil gauche.stl Cordialement1 point

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)

.thumb.jpg.bcdc612e85e38d1fe7a7d23f4b959955.jpg)

.jpg.e9647ebfb9f3a592e81f8b6b8be70353.jpg)

.thumb.jpg.a0c3802b1c5eae29858c7b82c5fe83f5.jpg)