Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/05/2021 Dans tous les contenus

-

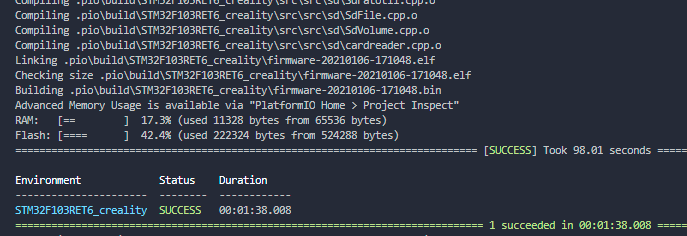

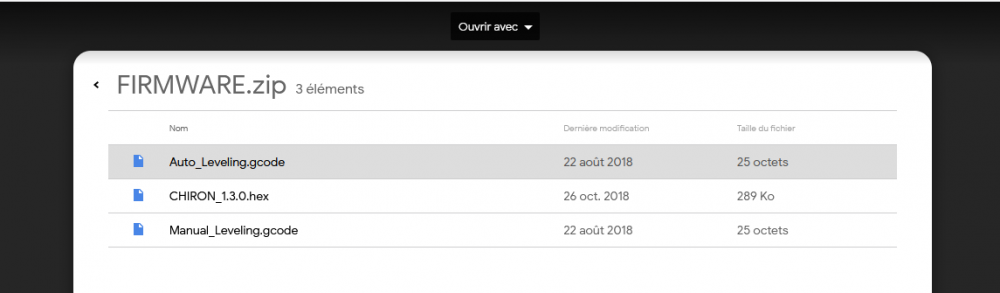

Tout d'abord, je tiens à préciser que ce tuto n'est pas de moi, c'est @SyNop6 qui l'a rédigé. Je précise que je n'ai fait que relire, corriger quelques petits trucs et mis en forme le contenu. Je le remercie donc de m'avoir autorisé à le publier. Pour commencer un petit lexique: Ce tuto est fait à partir d’une hotend de Wanhao D12, le principe reste le même pour la plupart des hotend mais il y aura surement de petites différences d’un modèle à l’autre. Commençons par un petit lexique afin de comprendre de quoi on parle . Je précise juste que ca concerne la tête Wanhao D12 - V2. La V1 n'a pas de tube PTFE à l'intérieur du HeatBreak. Heatbreak, à l’aide d’un ventilateur, permet au filament de rester solide jusqu’au heat bloc "Bloc de chauffe" et donc éviter l’obstruction du tube PTFE par un amas de plastique fondu. Heatbloc, sur celui-ci, viennent se fixer la cartouche chauffante, la sonde de température et la buse. Il permet également de relier le heat-break à la buse. La Buse, c’est par cette dernière que le filament fondu est extrudé: Tube PTFE, c’est ce petit morceau de tube résistant a la chaleur qui guidera le filament a l’intérieur de la hotend, il servira également à l’étanchéité de votre buse ! Il s’agit du même type de tube permettant de guider le filament de l’extrudeur a la tête chauffante. Procédure: Entrons dans le vif du sujet, on peut s’apercevoir rapidement si une hotend est bien ou mal montée en un petit coup d’œil. Sur la photo de gauche, la buse n’est pas en contact avec le heat-bloc, il y a un petit espace de quelques millimètres, ce qui laisse penser que cette dernière est bien en contact avec la fin du tube du heat-break. A droite, ce n’est pas le cas, il se peut qu’il y ait un espace et le plus petit soit-il, c’est un risque de fuite, pas cool ! Pour régler l’écart, il suffit de serrer le heat bloc d’un tour, cela sera suffisant pour générer ce petit espace, permettant de s’assurer que buse et tube soit bien en contact. En plus ca permet de redonner un coup de serrage à chaud. Le tube PTFE dans la hotend ! Comme dit plus haut, ce dernier à pour vocation d’assurer l’étanchéité de la buse. Il faut que celui-ci soit contraint d’un coté par la buse et de l’autre par la base du Y. De cette manière il s’écrasera parfaitement sur la buse et l’étanchéité sera parfaite. Attention tout de même, il faut que la découpe soit nette et bien droite, car si le contact n’est pas parfait avec la buse, c’est la fuite assurée ! Lors de la découpe de ce dernier, laissez-le dépasser du heat break d’un petit millimètre. Si vous regardez bien le petit morceau de ptfe d'origine, vous remarquerez que du coté où rentre le filament, l'entrée de ce tube est évasé pour faciliter l'introduction du filament. J'utiles un forêt de grande taille que je tourne doucement à la main pour chanfreiner ce tube. Ici on voit la différence de longueur de tube, a gauche celui que j’ai préparé, a droite celui qui était dans la hotend a réception, la différence est infime, c’est justement cela qui va faire LA différence ! Principes de montage illustrés : La buse en contact avec le tube PTFE / La buse en contact avec le heat break Le tout en pression lors du remontage assurera l’étanchéité de la chose, et vous évitera les problèmes de buse bouchée et de fuite bien sûr ! Une fois le tout remonté, mettre en température et resserrer très légèrement la buse sur le heat bloc car en chauffant les métaux se dilatent. Se montage s’applique aux hotends de type Bowden, c’est-à-dire qui sont alimentées à l’aide d’un extrudeur qui pousse le filament dans un tube PTFE, je ne saurais dire si le principe est le même pour les montages Direct drive. Autre chose, cette hotend n’ayant jamais vu de filament car je l’ai reçu neuve ce matin, j’ai effectué toutes les manipulations à froid mais dans le cas d’une hotend ayant déjà servi, il faudra la faire monter en température avant de tout desserrer afin de faire fondre le filament présent dans le montage. Un bon nettoyage sera de mise pour un remontage propre ! En espérant que ce petit tuto sera utile a certain !3 points

-

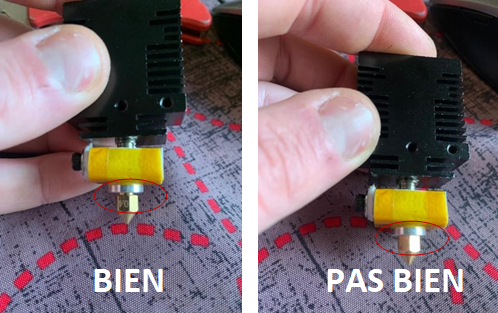

j'ai un projet de réducteur aussi à faire mais j'en suis aux études donc...pas de retour sur le mini imprimable. Par contre, pour ton projet de plateau tournant, il y a ça qui serait pas mal avec un rapport de 72 pour 1 dans cet exemple: L'avantage c'est que le profil est plus simple avec une vis sans fin et plus compatible avec les petites dents.3 points

-

Alors oui les gars ça marche nickel !! v2.mp4 4 heures de print sans encombres (non, c'est pas un sous-boc spiderman ) Pour la rétraction j'ai mis les réglages de @landaisd à 5mm et 30 mm/s, cheveux d'ange quasi-inexistant malgré le Z-hop activé. Concernant la fabrication, ça a été un vrai plaisir de disquer/limer/percer/souder le métal, en plus il faisait un temps magnifique... C'est vraiment à la porté de tous, suffit juste d'avoir des outils rudimentaires, par chance la seule mèche métal potable que j'ai c du 4mm . (l'écrou c’était une erreur, imaginez une fiche F à la place) La soudure c'est avec de l’étain sanitaire et un briquet-chalumot de chez action pour faire la crème brulé. Pour bien maintenir en place et centré les 3 éléments, je les ai enfilés en brochette sur une tige en alu de 4mm. avec aux extrémités du papier alu maintenu par des bouts de trombones. L’étain ne colle pas à l'alu hé hé... Pour ce qu'il s’agit de l’esthétique, au prochain démontage, je peaufinerai un peu le ponçage, le peindrai en noir, raccourcirai les tête de boulon et inverserai le connecteur avec l'autre pour avoir la bague en noir.2 points

-

2 points

-

J'ai demandé à Wanhao France de me dire quel type de chaussette pourrait aller sur notre corp de chauffe. J'attend la réponse.2 points

-

Il va falloir reprendre les bases notamment le montage (revoir les excentriques et les courroies car tes ronds ne sont pas ronds). Je te poste 3 liens de tutos dont la lecture est indispensable pour un bon démarrage2 points

-

2 points

-

super ! si ça marche , dis-le nous. et je passe commande2 points

-

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :1 point

-

j'avais répondus a plusieurs mec sur youtube sur le cr200b qui avait un problème un peu similaire et on voyait clairement que le ventilo du hotend ne tournais pas et donc s'il chauffe trop le heatbreak après un moment il se bouche, bon j'ai pas l'impression que c'est ca, mais vérifier toujours un exemple : Creality CR-200b second hot extruder fail - YouTube j'avais répondus que sont ventilo ne tournais pas ca peu posé ce problème et en effet son ventilo n'étais pas brancher1 point

-

Alors lui mine de rien, il a été le plus laborieux a réaliser, il vient de la même plaque de métal... un 4eme trou autour duquel j'ai laissé juste la matière nécessaire (disqueuse/lime). Un bel exercice de concentration, faute de magasin de bricolage dans les alentours ou j'aurai pu acheter des rondelles de la bonne taille à empiler1 point

-

1 point

-

c'est vraiment top. dommage que je n'ai pas le matos nécessaire. bravo à toi1 point

-

merci pour ce tuto. très utile l'espacement entre la buse et le heatbloc1 point

-

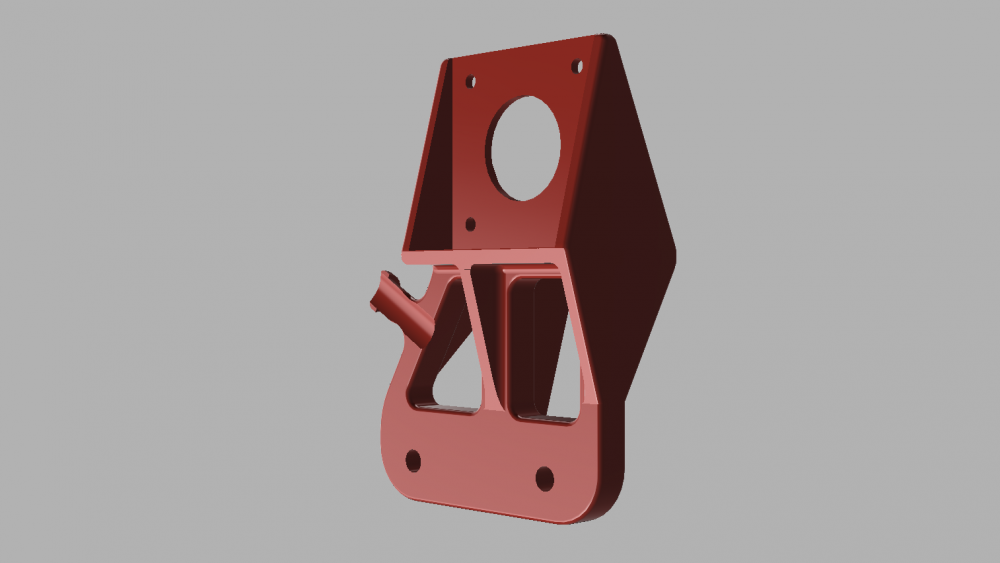

Top je pense essayer ça dès que je reçois les quelques pièces qu'il me manque. Notamment des vis un peu plus longues pour fixer le fan. Sur ta photo j'avais aussi l'impression qu'on pouvait le rabaisser de 0,5cm. Ce n'est pas tant la hauteur qui me gênait mais plutôt le porte-à-faux. J'ai hésité à le designer cette après midi j'ai bien fait d'attendre Si j'envisage le direct drive c'est qu'il m'arrive aussi d'imprimer du TPU (ça passe en bowden mais ce n'est pas l'idéal) et je viens de tester le PETG que j'adore et je pense que le direct drive lui fera du bien aussi.1 point

-

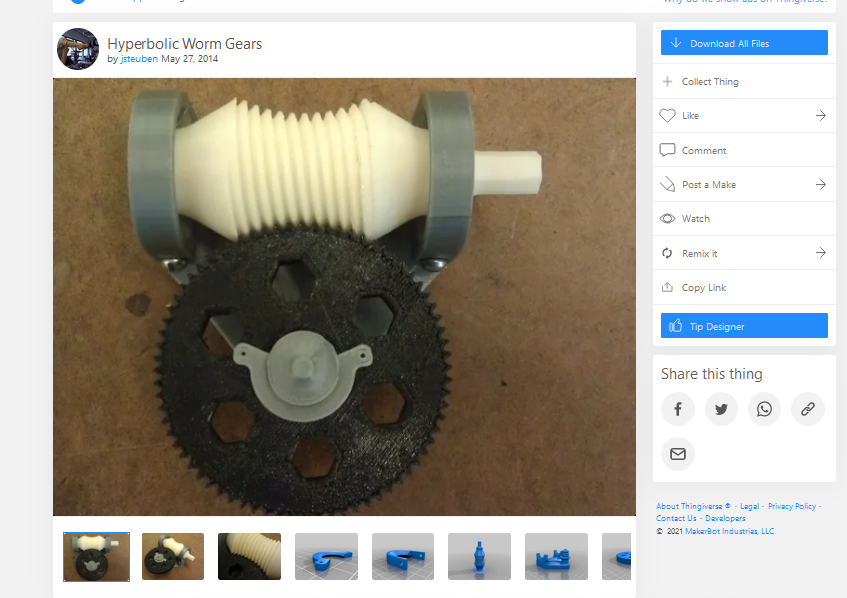

salut, sur le site d'Anycubic, tu vas trouver le fichier firmware, dedans il y a le fichier qui t'intéresse pour l'autolevelling: https://www.anycubic.com/products/anycubic-chiron-3d-printer et si besoin t'as aussi le manuel utilisteur. et dans la section support de leur site, tu trouveras des vidéos bien utiles https://www.anycubic.com/blogs/videos/videosall-you-need-to-know-about-anycubic-chiron1 point

-

1 point

-

Comme acte de contrition, tu feras 2 Pater et 5 je vous salue, Marie. Vas en paix, mon fils.1 point

-

tu nous tiendras au courant, dommage que le trou de la buse soit si large. je vais continuer à chercher une chaussette 20 x 20 x 8 ou 20 x 20 x 10 avec un petit trou pour la buse1 point

-

@jmarie3D Je m'ai gouré et suis allé un peu vite en besogne, j'aurai dû utiliser «la majorité des fichiers sont des fichiers texte» plutôt que «tous les fichiers…». En fait j'aurai dû plutôt partir sur : «Sous les systèmes UNICES (donc sous Linux également) l'extension du fichier n'a pas d'importance donc un fichier nommé fichier.jpg peut aussi bien être une page HTML qu'une image au format JPEG ou un fichier son au format WAV. Ce fichier peut donc être lu avec les outils existants sur la plate-forme (cat, tac, more, less, …). Pour connaître le type d'un fichier il suffit de lancer la commande : «file nomdufichier.avecsonextensionquinindiquenullementsoncontenureel» On peut également trouver les portions de texte contenus dans un fichier binaire avec «strings nomfichier.avecousansextensionOSEF»1 point

-

@SupraDolphpour la vitesse d'impression, je n'ai pas vu de difference mais je dois dire que j'imprime lentement (40-60mm/sec). J'ai fait surtout ce montage pour imprimer du TPU. Quant au moteur il se trouve rehaussé bien sûr, mais il reste toujours devant les profilés verticaux et si on veut profiter pleinement des 250mm de hauteur, il suffit de rehausser le support de bobine. Je prevois d'ailleurs un caisson et la bobine sera posée dessus. J'ai finalement apporté des corrections à ce support pour corriger quelques erreurs minimes. @deamoncrackJe retiens ton idée du tube imprimé vissé sur le hotend. Merci d'avoir pris le temps d'apporter ces précisions et pour tout ton travail fourni bénévolement1 point

-

J'ai tout de même regroupé les deux en un seul. Comme c'est @ixi, je ne lui ferai pas la remarque «habituelle»1 point

-

Adjugé, vendu !!! J'en prends un orange pour porter la semaine et un noir pour les sorties du wkend Edit : vu le produit générique que c'est, ya surement moyen d'en trouver à 2 balles la douzaine, et la ça le fera mm pour aller au carnaval1 point

-

Ca y ressemble, ca pourrait peut etre y aller. On ne perd rien à essayer vu le prix!1 point

-

Ha oui du bon classique punk ! Dans le genre aussi... plus récent... mais pos trop1 point

-

1 point

-

Salutation ! Bien joué ! Grand entretien ... ton imprimante doit être toute contente. Si elle voulait de l'attention, là, c'est bon ... Alors bonnes impression et bonne continuation !1 point

-

1 point

-

«shell bang» Sous Linux, tous les fichiers sont des fichiers texte . Cette première ligne en début de fichier indique simplement le «type» du fichier (un fichier bash), contrairement à un fichier sous Windows où c'est l'extension qui indique le type de fichier (ton fichier bash, tu pourrais très bien le nommer «gag.jpg» ça resterait un fichier bash grâce au «shell bang».1 point

-

J'aimerais bien mais elle est trop p'tite pour mes projets ! edit : voici le dernier test, avec la trigorilla et un autre filament : toujours pas fameux hein1 point

-

Oui moi j'en ai un sous la main et voici les cotes: 20x20x8 mm MAis il faudrait aussi que les trous soient au bon endroit!1 point

-

Déjà il faut passer par les tutos ci-dessous. Ensuite il faut voir tes paramètres de rétractions et tes vitesses, qui sont ?1 point

-

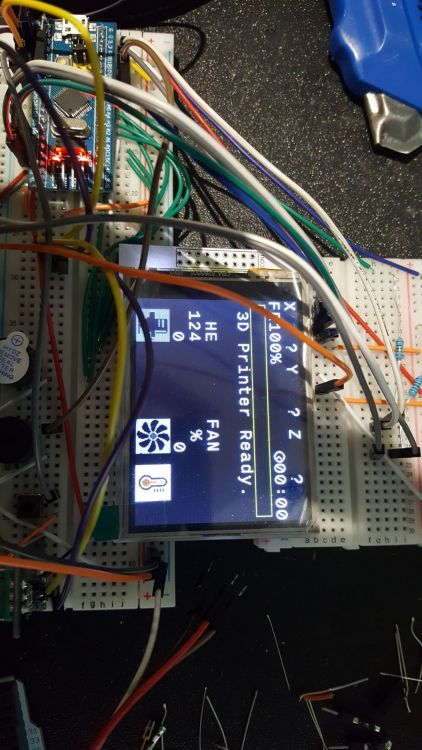

Bonjour comme promis , me revoilà avec un résultat d'une de mes usines à gaz , et elle fonctionne , voici l'écran ILI9341 , pour le connecter à Marlin, j'ai du créer une panel 32bit a base STM32 qui contrôle l'écran avec un buzzer bouton et encoder , il y a pas besoin de plus . La communication entre la stm32 et la méga, se fait en I2C . . Pour le moment je suis en phases test , je voudrai réussir à se connecter en SPI et en suite faire en sorte que le tactile fonctionne aussi ... car la pour le moment c'est juste l'écran sans tactile et pour finir ajouter une carte SD.1 point

-

Salut... Alors... après avoir testé le plugin Psucontrol... mais limité à un seul relai... Puis octorelay... qui lui n est pas limité...mais n ayant pas les mêmes fonctions que psu control... Et bien sûr les 2 ne fonctionne pas en même temps... Et bien je suis tombé sur octoprint enclosure ... qui lui combine les 2 et bien plus encore !... : https://plugins.octoprint.org/plugins/enclosure/ du coup... je vais très probablement basculer sur ce plugin... et ajouter à mon imprimante une sonde DHT (température et humidité) ainsi qu un ventilo pour contrôler l enceinte avec mon dernier relai dispo sur l imprimante... bon je dois encore trouver les infos pour installer et configurer la sonde DHT ... mais rien de bien méchant1 point

-

1 point

-

Je ne suis pas sur que la carte sd t'aides beaucoup pour régler ton plateau ... [TUTO/DEB] Le réglage du plateau - Tutoriels - Forum pour les imprimantes 3D et l'impression 3D1 point

-

Salutation ! Utilise tu une carte SD inférieur a 32Go (limite de taille pour formater en fat32) bien formaté en "fat32" avec des taille d'unités/block de "4096" ?1 point

-

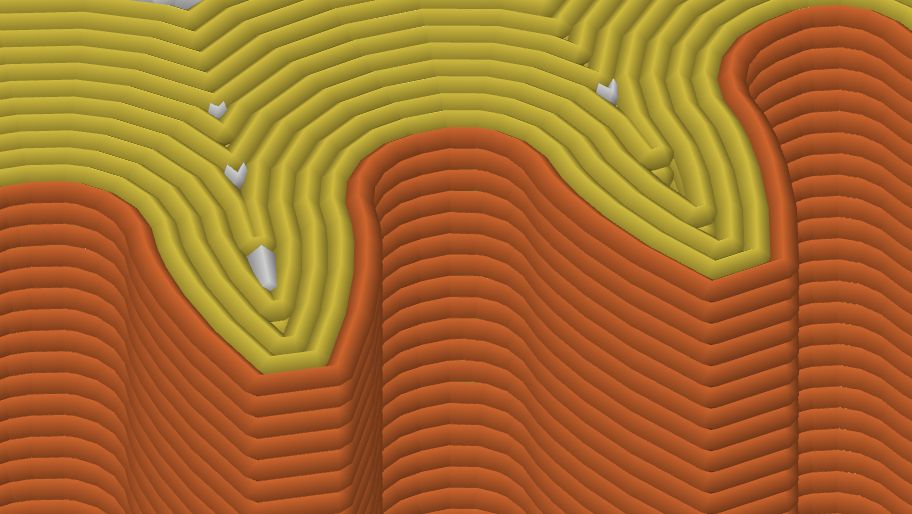

Bonjour. Perso, j'ai déjà fait du gros : module 1 à 2.5 avec profil en pseudo "developpante de cercle" sur solidworks avec un tuto sur fusion360. La qualité des dents est surtout dépendante de l'imprimante, du filament et des ( bons ou mauvais ) réglages ... Le plus simple, c'est que tu en imprimes un. Choisit le plus petit car moins il y a de dents et plus les défauts sont visibles : excentration et défauts d'extrusion. ca te permettra de voir ce que ça donne. Bon WE1 point

-

Voici la version WanahoD12-230 avec BabyStep. bien tester le sens des moteur avant de lancer une impression: Tiens nous au courant: WANHAO_Robin_nano_1.0.63E-230_ babystep.rar1 point

-

1 point

-

@ixi il ne devrait pas se faire taper sur les doigts les fichiers dépassants la limite autorisés ouf ^^1 point

-

Petite astuce pour un pré-nettoyage et un nettoyage approfondie. Faire chauffer a 240° cela fais bien fondre le PLA de la buse et du hotend. Là tu as démonté donc avant de remonter fais chauffer ta hotend a 240 pendant 10/15min jusqu'à ce que plus rien ne sorte cela fera fondre le PLA dans le corps de chauffe. Pendant que c'est bien bien chaud, prends un bout de PTFE suffisamment long pour le faire passer de part en part du corps de chauffe cela viendra racler les bords.1 point

-

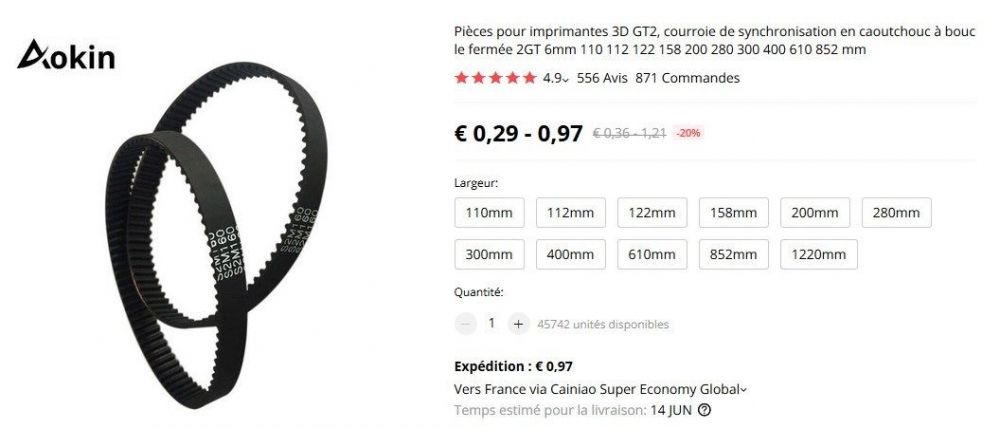

Bonjour, Pour faire quelque chose de régulier , pourquoi pas avec des roues dentées et courroie fermée ? https://fr.aliexpress.com/item/32948744330.html?spm=a2g0o.productlist.0.0.918553507VoXCg&algo_pvid=null&algo_expid=null&btsid=0b0a050116204079401834248eb9cd&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_ https://fr.aliexpress.com/item/32950422029.html?spm=a2g0o.detail.1000060.2.f4705eb9UusTk4&gps-id=pcDetailBottomMoreThisSeller&scm=1007.13339.169870.0&scm_id=1007.13339.169870.0&scm-url=1007.13339.169870.0&pvid=2b870da2-c751-4956-9c46-73235580ab99&_t=gps-id:pcDetailBottomMoreThisSeller,scm-url:1007.13339.169870.0,pvid:2b870da2-c751-4956-9c46-73235580ab99,tpp_buckets:668%230%23131923%2379_668%230%23131923%2379_668%23888%233325%2316_668%23888%233325%2316_668%232846%238114%231999_668%235811%2327182%2353_668%232717%237563%23589_668%231000022185%231000066059%230_668%233468%2315618%23941_668%232846%238114%231999_668%235811%2327182%2353_668%232717%237563%23589_668%233164%239976%23782_668%233468%2315618%239411 point

-

Tu calcules la vitesse de rotation de ton plateau par N plateau = N moteur x Z moteur/ Z couronne dentée Où Z = nombre de dent et N = fréquence de rotation en tour/mn. Dans ton cas N moteur tu te le donnes (sachant que si tu as un moteur pas à pas tu vas pouvoir la moduler), N couronne tu la choisis en fonction de ce que tu as besoin. Si l'arbre moteur possède déjà un pignon tu comptes le nombre de dents et ton module est imposé. Tu peux calculer ton Z couronne et ton diamètre primitif de ta couronne. Nota le cercle de diamètre primitif est le cercle de roue de friction équivalente. Hauteur de la dent=2.25 x m, au dessus de diamètre primitif 1 x m et en dessous 1.25 x m Ton entraxe sera alors égal à diamètre primitif couronne/2 - diamètre primitif pignon/2 ( pour rappel diamètre primitif = module x Z et le module doit être le même sur les deux roues dentées qui engrènent). On ne choisit pas un nombre de dents inférieur à 7 généralement car il y a une interférence de taillage(en usinage classique) et d'engrènement (affaiblissement de la dent). Maintenant la question: est-ce que le logiciel te dessine automatiquement un évidement pour éviter ce problème je ne peux pas te le dire à toi de voir.1 point

-

Salut @fran6p merci pour ton retour ; effectivement j'avais installé ce plugin à la création du site sans trop me prendre la tête mais ce n'est pas un détail. J'ai reconfiguré le plugin, tu peux désormais refuser sans problème. Merci encore1 point

-

Hello ! Désolé ça fait un bail que j'ai plus trop le temps de passer ! Derien. En revanche la version direct drive si elle a bien été tentée a très vite laissé apparaitre des difficulté de conception relativement insensées aux vues des solutions déjà existantes pour ce type de montage (blower, bruyant mais efficace et compact. On peut pas tout avoir !). Plus que tendu si tu veux mon avis. Selon moi la meilleure solution si on veut profiter du fang et de ce qui se rapproche de plus d'un direct drive, la solution de @Argonaute est sans aucun doute la meilleure, bien vu l'aveugle J'ajouterais que si l'on veut gagner encore un peu en rigidité au niveau du PTFE on peut imaginer un tube imprimé qui viendrait se visser sur le hotend à la place du pneufit et dans lequel on laisserait passer le PTFE afin de conserver un bon coef de glisse. En réalité c'est la seule raison d'être du bowden, alléger la tête pour atteindre des vitesses plus élevées. Cela étant la vitesse max dépend entièrement de la machine en elle même et de sa rigidité. Plus elle le sera plus les défaut inhérents à l'inertie apparaitront tardivement. Vala vala. a plus !1 point

-

Voilà... Une lampe de chevet type lampe cube Minecraft, avec un arduino nano et des animations paramétrables par Androïd via bluetooth. Le port de programmation reste accessible si on veut en ajouter aux six que j'ai mis d'origine. C'est une version améliorée d'un truc vu sur thingIverse où les bords des faces sont droits au lieu de s'adapter à la face suivante, et où on ne peut pas étendre les animations Là une animation qui fait tourner lentement les couleurs bleu et rouge Cadeau de Noël dernier à ma fille qui est fan de Minecraft et de programmation1 point

-

Juste en plus des conseils déjà donnés, as-tu vérifié le serrage des vis du capot de protection du groupe de chauffe, une tôle mal serrée peut produire énormément de bruit, après la vidéo n'aide pas beaucoup, vraiment trop courte1 point

-

Je viens d'avoir la confirmation de Wanhao France que ta bobine fait parti d'un lot défectueux. Donc on arrête de se prendre la tête Tu envois un mail via le formulaire de contact du site WanhaoFrance et tu leurs donne le numéro de commande ainsi que numéro de lot que tu m'a indiqué dans ton post Tu nous tiens au courant ok?1 point

-

1 point

![20210507_232208[1].jpg](https://www.lesimprimantes3d.fr/forum/uploads/monthly_2021_05/small.1952999032_20210507_2322081.jpg.2a6e8b57f75fed1ce6c041e603233fd0.jpg)

![20210508_120845[1].jpg](https://www.lesimprimantes3d.fr/forum/uploads/monthly_2021_05/small.549412876_20210508_1208451.jpg.f4ac032b283f552d6586b1a37920b48c.jpg)