Classement

Contenu populaire

Contenu avec la plus haute réputation dans 20/05/2021 Dans tous les contenus

-

3 points

-

je comprends mieux... moi, je mettais ça pour imprimer mais je voyais pas le rapport avec l'imprimante... un peu d'humour...ça fait pas de mal3 points

-

c'est juste un doute au premier coup d'oeil, car les ailettes ont un obstacles plus gros que le circuit imprimé. mais rien ne dit que ça ne sera pas parfait, car comme tu dis, c'est plus aéré2 points

-

T'iquiète pas il y aura une permanence, n'est ce pas les gars?2 points

-

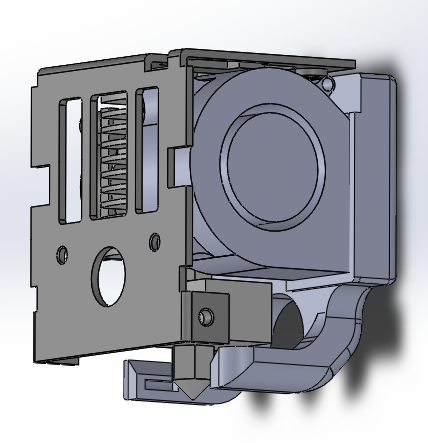

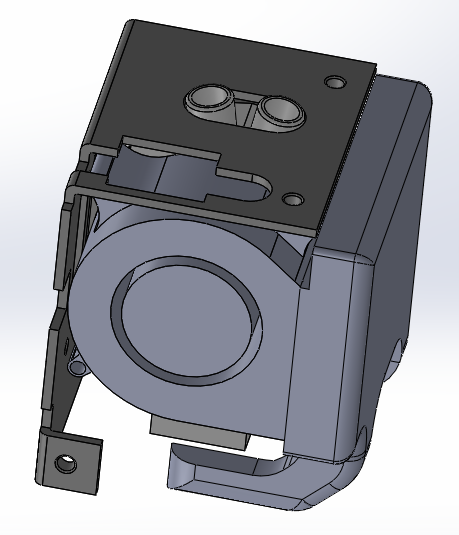

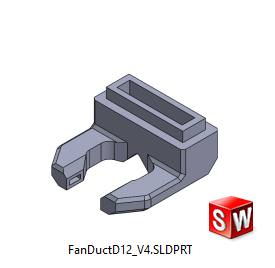

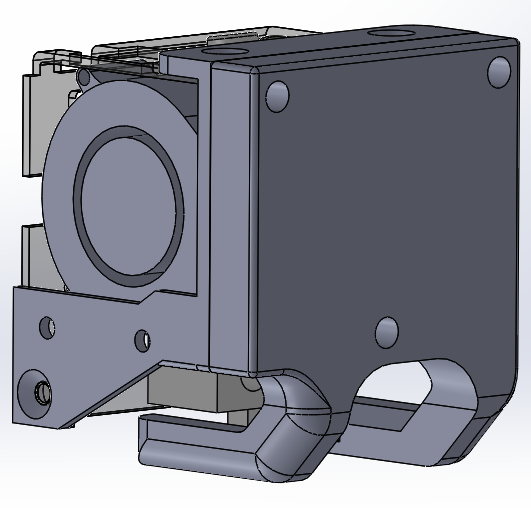

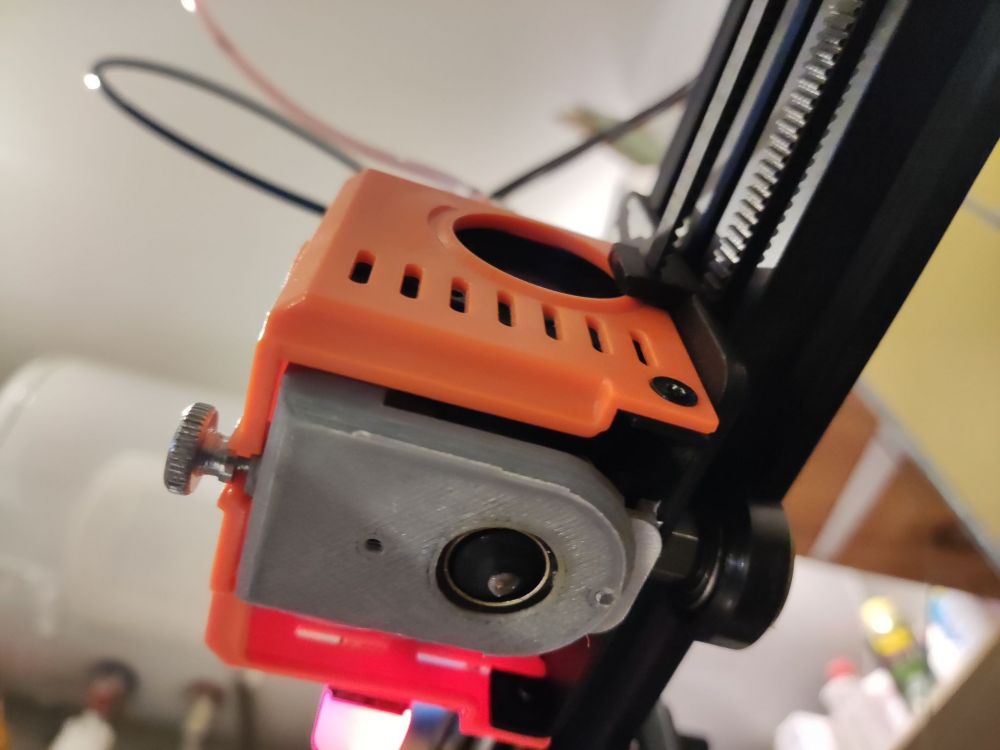

Si si je suis d'acord avec toi, c'est juste pour présenter le tout et m'assurer que ca rentre, moi non plus je ne suis pas très fan, je vais adoucir tout ca Je me pose plusieurs questions. Regardez la photo puis dites mois ce que vous en pensez? 1- Comment imprimer de fanduct? Je pense que je suis obligé de le faire en deux partie à coller après impression! Vous en pensez quoi? 2- Comment le fixer? rajouter deux pates et le fixer avec deux vis à la plaque supérieur? On a déjà les trous! 3- Est ce qu'il faut faire un capot? car si oui alors c'est peut être mieux de couper le fan en deux partis, une qui fera parti du capot avec le trou de la sorti d'air, et la deuxième parti vient se mettre dessus... [EDIT] Je pense que je vais faire en deux étapes. 1- V1: découper le fanduct en deux parties, déjà pour pouvoir l'imprimer. La parti 1 de devant avec les mandibules, et la parti 2 en contact avec le ventilo et fixé a la plaque métallique. 2- V2: refaire la parti 2 pour qu'elle englobe le tout et que ca fasse un capot dans le style de l'original.2 points

-

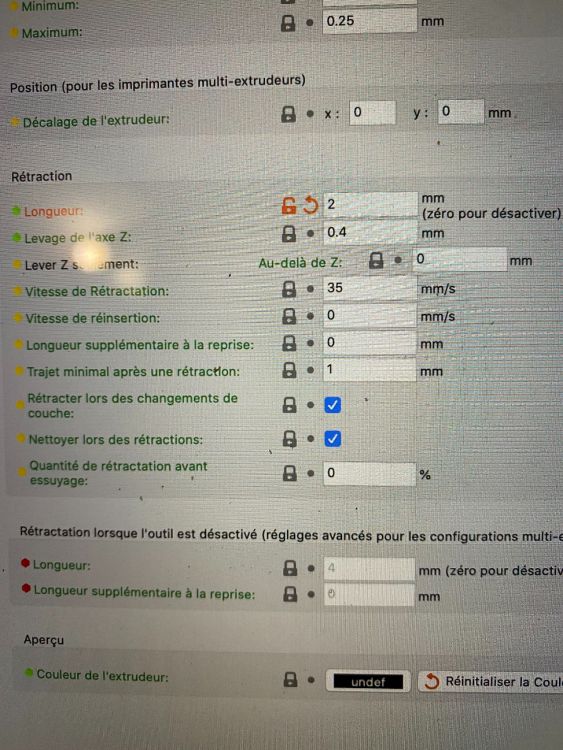

Je ne connais pas assez PrusaSlicer ... là je ne saurai aider. il y a peut être aussi une histoire d'extrusion en absolut ou en relatif a vérifier. Edit : et de "saveur"/flavor des g-code ...2 points

-

ok merci j'essaie ca de suite! En ce qui concerne les fichiers Configuration.h et ConfigurationAdv.h, je vous les met en pièces jointe Configuration_adv.h Configuration.h2 points

-

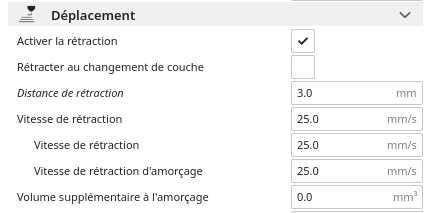

Salutation ! Comme le dit sidewainder, il faut vérifier que tu ne mélange pas la distance de rétraction avec un autre paramètre. Ex sous cura : Si tu utilise cura, je te conseil d'installer le plugin/extension "Settings Guide" (les textes sont traduit en fr. malgré le nom du plugin en anglais) depuis le "marché en ligne" sous cura ! (il te faudra créer un compte Ultimaker ...) Aussi pour le problème de changement de filament, peut tu fournir les fichier Configuration.h et ConfigurationAdv.h que tu a utilisé pour ton firmware. Tu a peut être d'activé la rétraction par le firmware et ou des commande via le menu qui ne sont pas adapté et/ou il faut modifier les paramètres de M600 dans le firmware. Edit : 180°C (pour le changement de filament ?) me semble un peux bas ... ! non ? Bonne continuation !2 points

-

J'en pense que c'est une very good idea my friend !!2 points

-

2 points

-

Bonjour, J'émerge de mon anonymat, même si je suis un lecteur assidu du forum, dans lequel je pioche toujours de très bonnes informations, et des tips très cools ! Ma maman étant très fan de l'artiste Toutain, je me suis alors lancé dans une sculpture du même style, via blender (quel galère le mode sculpture sans tablette graphique), et puis un bout de tige fileté, et voilà le résultat, manque plus qu'à travailler la finition pour avoir quelque chose de plus propre ! Merci à tous, et à bientôt,2 points

-

Alors ce n'est pas prévu par ce firmware, sur ce dernier il faut avoir les deux mêmes drivers et extrudeurs. Voici une version personnalisée qui permet d'avoir ce que tu veux sur le driver et type d'extrudeur. Configuration.h Je te laisse désactiver le BLTouch si tu n'en a pas etc...2 points

-

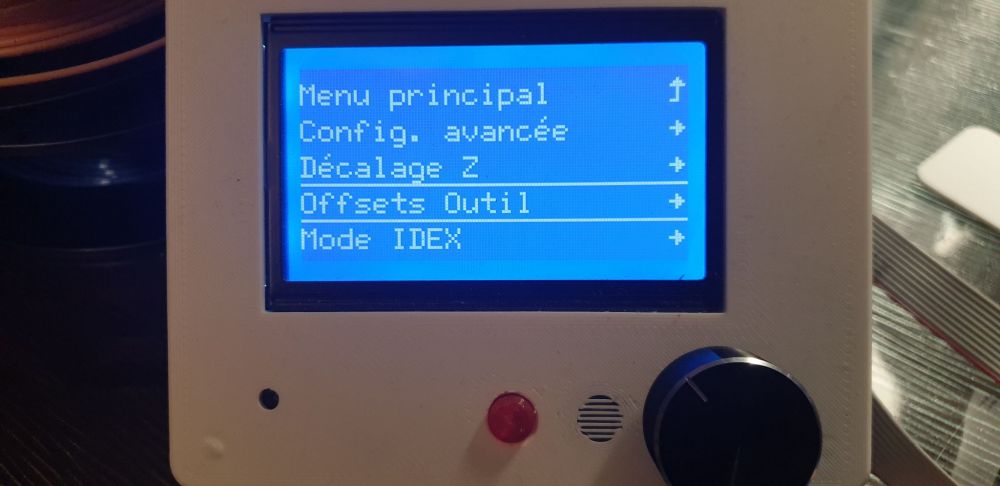

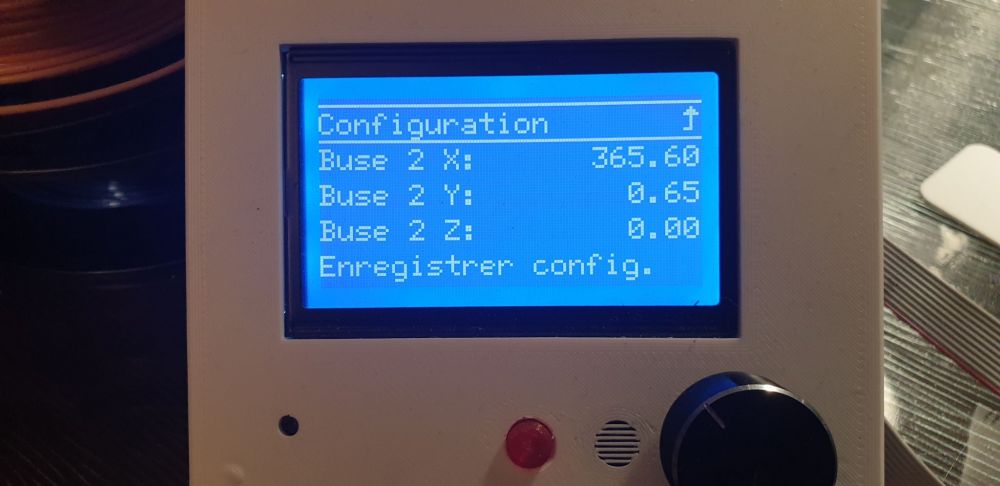

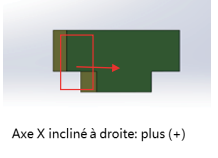

@challenger4444 je te mets mes fichiers de ma dernière version (v2072M15). Attention, j'utilise un BL-Touch, j'ai donc changé le manual probing pour le AUTO_BED_LEVELING_BILINEAR. Il te faudra un soft comme notepad++ et le plugin "compare" installé. Ensuite tu charges les 2 fichiers à comparer et notepad++ t'indique toutes les différences. J'ai réussi enfin à passer en 2.0.8.1, et tu peux trouver les fichiers de conf et pins sur mon file. Mais tu devras faire la même manip de correction pour adapter le firmware à ta machine. Pour tes mouvements de têtes, tu as un sous-menu "offsets outil" dans le menu configuration : Les valeurs correspondent aux offsets de l'outil 2 par rapport à l'outil 1. Tu retrouves les offsets dans le fichier configuration_adv.h : #define DUAL_X_CARRIAGE #if ENABLED(DUAL_X_CARRIAGE) #define X1_MIN_POS X_MIN_POS // Set to X_MIN_POS #define X1_MAX_POS X_BED_SIZE-5 // Set a maximum so the first X-carriage can't hit the parked second X-carriage #define X2_MIN_POS 5 // Set a minimum to ensure the second X-carriage can't hit the parked first X-carriage /JGMaker 5mm #define X2_MAX_POS 365.60 // Set this to the distance between toolheads when both heads are homed 手工测 284 增加上层向左偏移,减小向右 新机实测两喷头间距离为435mm #define X2_HOME_DIR 1 // Set to 1. The second X-carriage always homes to the maximum endstop position #define X2_HOME_POS X2_MAX_POS // Default X2 home position. Set to X2_MAX_POS. // However: In this mode the HOTEND_OFFSET_X value for the second extruder provides a software // override for X2_HOME_POS. This also allow recalibration of the distance between the two endstops // without modifying the firmware (through the "M218 T1 X???" command). // Remember: you should set the second extruder x-offset to 0 in your slicer. et dans le configuration.h : //#define HOTEND_OFFSET_X { 0.0, 365.6 } // (mm) relative X-offset for each nozzle #define HOTEND_OFFSET_Y { 0.0, 0.65 } // (mm) relative Y-offset for each nozzle #define HOTEND_OFFSET_Z { 0.0, 0.0 } // (mm) relative Z-offset for each nozzle Ca correspond aux décalages que tu mesures en imprimant des tests. Tu peux enregistrer dans le menu puis, ne pas oublier de faire "Enregistrer config.", ou le mettre en dur dans le firmware comme ci-dessus. Quand tu flash un firmware, il faut bien penser à restaurer les paramètres "usine" (qui sont ceux que tu inscris dans le firmware avant compilation) et les sauver dans l'EEPROM avec les commandes M502 puis M500. Avec un M503 tu visualises les paramètres enregistrés en eeprom. Pour les sources des firmware, @fran6p t'a indiqué les adresses. Pour ma part je pars toujours des sources officielles Marlin et j'effectue des corrections en comparant sources Marlin et fichiers constructeur ou utilisateur. Les fichiers de configuration sont de plus en plus commentés, ce qui permet de comprendre ce que l'on modifie. Et les tests confirment ou non tes modifications. Toujours garder dans un coin, la dernière version qui fonctionnait plus ou moins correctement, mais ça permet d'y revenir sans se poser de question. Pour info, quand je fais des pièces en mode miroir ou copie, j'ai un mouvement bruyant lorsque la tête 2 se met en position (à 155mm de la tête 1 d'après le firmware), mais aucune collision. Normalement c'est la ligne #define X2_MIN_POS 5 // Set a minimum to ensure the second X-carriage can't hit the parked first X-carriage /JGMaker 5mm qui empêche la tête 2 de venir percuter la tête 1. Cela veut dire que tu peux envoyer un G1 X0 à ta tête 2, elle s'arrêtera toujours à X=5. Pour être honnête, j'ai galéré un sacré moment avec ce problème de tête 2, jusqu'à découvrir cette ligne et son commentaire . J'ai honte... Quand tu règles tes offsets de têtes il faut se référer aux explications du manuel que @Titouvol a expliquées. Pour l'offset X, je suis parti de 370 mm (entre les têtes) - 5 mm (X2_MIN_POS) et dans mon cas j'ai un décalage de 0.6 en X à l'impression bicolore: donc je corrige en mettant "Buse 2 X:" à 365.60. Comme je le disais, j'ai bien galéré avec ce réglage. L'offset Z doit impérativement être à 0 si tu veux imprimer en duplication (copie ou miroir). Ce réglage doit être effectué physiquement sur la tête 2 par la petite vis à l'arrière de la tête 2 (bon courage). Si tu ne fais pas de duplication et que tu corriges logiciellement l'offset Z par le paramètre de ce menu, l'axe Z sera ajusté quand la tête 2 imprimera. Dans ce cas, aucun problème, puisqu'il n'y a qu'une seule tête en action ! Configuration_adv.h Configuration.h2 points

-

J'ai testé de nouveau le passage en 2.0.8 mais avec la version 2.0.8.1 et ça fonctionne. Le fichier pins v2.0.8.1 est différent de la v2.0.8 et j'ai testé une impression via octoprint, et tout a fonctionnait. J'ai tenté les TMC2209 mais => "CONNECTION ERREUR TMC" Je mets mes fichiers en PJ, mais attention, j'ai débranché l'écran tactile et j'utilise un LCD12864 et ma Artist-D est une Pro. Le fichier pins_MKS_ROBIN_PRO.h est à copier dans Marlin\src\pins\stm32f1. Configuration.h Configuration_adv.h pins_MKS_ROBIN_PRO.h2 points

-

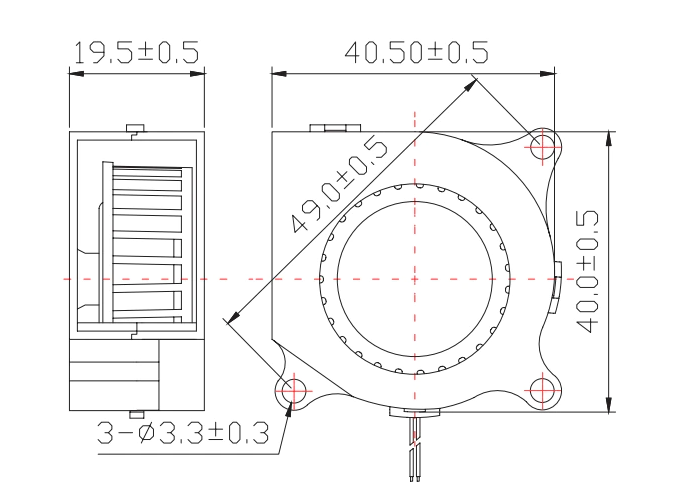

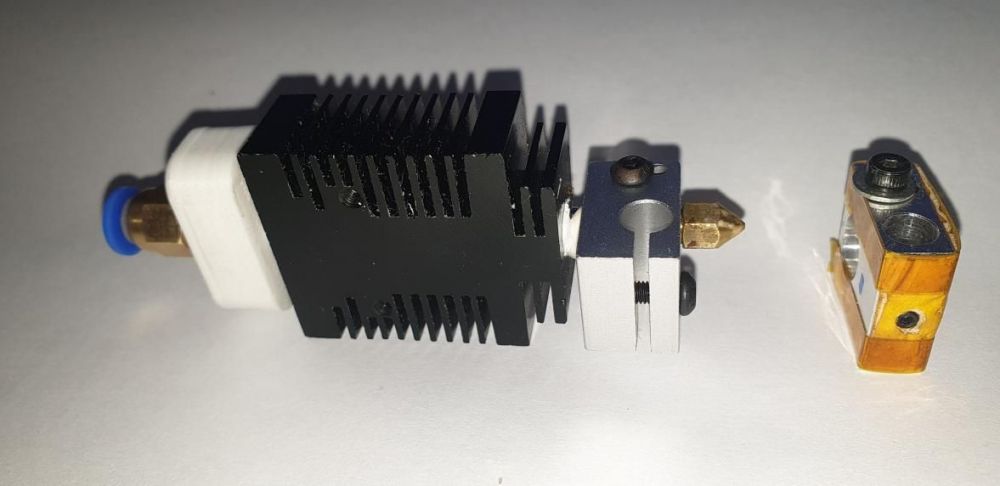

Bonjour tout le monde, je crée ce post juste pour tenir au courant ceux que ca intéresse. J'ai vu pas mal de personne chercher quelle chaussette est compatible avec le corp de chauffe de la D12. Moi même pour avoir redessiné un fanduct custom, je voulais mettre une chaussette pour pouvoir enlever la trappe de dessous et mieux maitriser la ventilation et la régulation de la température de la tête de la D12. Apres quelques recherche, j'ai laissé tomber l'idée de trouver une chaussette qui va, et au lieu de cela j'ai cherché un corp de chauffe plus chaussette plus standard pour remplacer sur la D12. Ca y est je l'ai trouvé. J'ai commandé et recu ce corp de chauffe: https://fr.aliexpress.com/item/32847458285.html Je viens de le monter et je vous laisse voir le résultat en photo: La bonne nouvelle, c'est que la longueur total reste la même, et on peut monter dessus la buse la cartouche et la sonde d'origine! Le transfert thermique vers la buse devrait etre meilleur car la volume du corp de chauffe est légèrement plus grand (3.8mm3 contre 3.2mm3) que celui d'origine, et le montage de la cartouche devrait permettre un meilleur transfert thermique de la cartouche vers le corp de chauffe. Je devrais recevoir la chaussette qui va bien d'un jour à l'autre, et je pense que ca ira très bien avec ce nouveau fanduct que je viens de dessiner Je posterai sur ce sujet la suite de cette modif.1 point

-

Bonjour je me prénomme Amanda et je suis toute nouvelle dans le monde de l'impression 3D. J'aime les jeux vidéo, la musique, l'art et désormais, l'impression 3D! J'ai reçu ma toute première imprimante il y a quelques semaines à peine, il s'agit d'une Creality Ender 3. Merci d'avance pour toute l'aide et les conseils que je trouverais sur ce forum !1 point

-

Bonjour à tous, Voici un petit compte rendu de diverses modifications qui ne servent pas à grand chose mais qui permettent d'apprendre, de découvrir et d'occuper un weekend en ces temps difficiles. J'ai fait cette modification il y a quelques semaines et je souhaitais vous donner un petit retour. Il n'est normalement pas possible d'utiliser la fonction Linear Advance ( LA) sur les cartes originales Créality avec les drivers TMC2208 , puisque ceux ci sont en mode Standalone. Pour ce faire, il faut utiliser le driver de l'extrudeur en UART, ce qui nécessite une modification de la carte ( à vos risques et périples ) ainsi que de compiler un nouveau FW. La partie électronique demande de la précision mais reste assez simple à réaliser : https://www.3dprintingforum.org/creality3d/126203-tmc2208-uart-on-cr10s-pro-for-linear-advance-guide. La partie FW est un peu plus longue, car j'ai utilisé le tout dernier DW7.3.1 code source, pour lequel il n'y a aucun support. Après avoir effectué les modifications et réglages, j'ai lancé un premier test https://marlinfw.org/tools/lin_advance/k-factor.html, avec les valeurs par défaut, à l'exception de la rétraction réglée sur 1 mm ( direct drive) Le résultat était assez surprenant ..... du au direct drive. Le second test était un peu meilleur avec des premières valeurs plus précises, et le dernier test répondait à mes attentes. Comme dans un célèbre programme TV Flamand de cuisine : qu'ai- je appris aujourd'hui ? - premièrement : le LA fonctionne, c'est un fait, même si sur ma machine la valeur K est proche du poids d'un étron de fourmis - deuxièmement : le LA n'a pas vraiment d'utilité avec un direct drive, car la distance parcourue par le filament dans le tube PTFE n'est que de 50mm dans mon montage par contre, avec un montage bowden classique, le résultat serait certainement très intéressant - troisièmement : toujours avec ma machine, il n'y a aucune différence entre LA et K0 + un bon réglage jerk et/ou roue libre. Conclusion : j'ai passé un bon moment, mais contrairement au programme TV, il n'y a rien à ce mettre sous la dent Et maintenant je flippe à l'approche d'un long week-end....mais mais...je n'ai pas encore ouvert le paquet avec les Sunon et les stepdown1 point

-

1 point

-

Non, c'est le plateau qui s'est déformé. Le plastique a fait son devoir de rester collé au plateau. Bon peut-être qu'en finalité, le résultat est le même, mais c'est chipoter.1 point

-

Le crin-crin n'est pas obligatoire mais si c'était un problème de nappe, le moteur n'irait jamais dans le même sens. Peut-être un problème de firmware, de driver ou de MainBoard ... Je n'y connais rien en chargement de firmware, mais il me semble que ce problème a été développé sur le forum. Faire une recherche sur "firmware TFT" peut-être ...1 point

-

1 point

-

Moi j'ai remplacé le corp de chauffe + chaussette E3D V6 et là ca colle bien. @landaisd Tu m'a déprimé avec ta remarque de flux d'air D'un autre coté j'ai remplacé le circuit imprimé par le fan, en plus la tête est beaucoup plus aéré non? Je suis trop lancé pour tout changer, tant pi, on verra bien! Voici la version sur laquelle je m'arrête ce soir. Les deux trous sur le coté c'est pour mettre un support BLTouch. Comme vous pouvez le voir je l'ai découpé en deux partie que je remonte avec les 3 vis qu'on voit sur la façade. Semaine prochaine impression et test...1 point

-

Puisqu’on te dit que ce n’est pas ça, en réalité c’est un effet de diffraction de la lumière sur l’extrémité du plateau qui est amplifié par les émanations toxiques du plateau chauffant. c’est pénible à la fin. PS: @Kachidoki tu as mal retouché la photo, on voit encore le défaut sur le plateau.1 point

-

Thermistance = capteur = sonde thermique ! Le problème réside dans le fonctionnement d'une mesure de température avec une thermistance https://fr.wikipedia.org/wiki/Thermistance ... sa résistance change avec la température, hors chaque point de raccord peut augmenter la résistance total si mal fait ... De plus soudure a l’étain ~ 180°C température de fusion de l’étain ... Pour moi une nouvelle thermistance semble mieux que de bidouiller un truc qui sera pas bon ... mais a toi de tester et d'apprendre pas les erreurs1 point

-

hélas, pas de plage où j'habite J'ai pris la chaussette version V6 official, elle n'est pas aux bonnes cotes :https://fr.aliexpress.com/item/32954860289.html?spm=a2g0s.9042311.0.0.27426c37GasOEX, mais elle a un tout petit trou1 point

-

Salut @landaisd, tu étais bien à la plage aujourd’hui ? on t'as cherché... Jupe silicone ? ou chaussette silicone ? Tu peux envoyé le lien stp pour voir si c'est le même modelé que j'ai commandé concernant les dimension Merci1 point

-

alors sinon, c'est beaucoup moins beau que jonathan, mais j'ai fait venir une jupe en silicone, pas aux bonnes dimensions du corps de chauffe. J'ai donc bloqué la jupe sur le corps de chauffe grâce à du scotch. j'ai utilisé le fanduct dessiné par maître jonathan, j'ai forcé un peu et ça passe, voici le résultat : bon, la méthode est un peu bourrin mais je vais faire des tests1 point

-

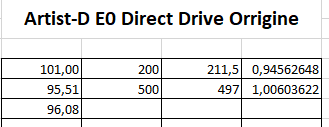

Ma méthode de calibrage pour l'Artist-D est très simple : on retire les buses, on prend un bout de filament blanc de préférence, donc volant et hors bobine, on le marque avec un repère de départ à une dizaine de cm du début, une autre marque à 50cm (ou 20cm, mais on aura moins de précision). Ainsi, on n'aura aucune influence due à une bobine qui déroule mal, ou une buse qui extrude mal ou autre frottement parasite. Essaier de prendre un filament avec un diamètre constant. Ensuite, on engage manuellement le filament dans la tête en appuyant sur le bouton de libération d'extrudeur, jusqu'au premier repère. Dans une console (Octoprint ou Pronterface ou autre), on sélectionne l'extrudeur à calibrer soit par l'interface de la console, soit avec Tx, où x est le numéro de la tête (0 ou 1), on entre ensuite M83 (E relative) puis G1 E500 F200, où 500 représente 500mm soit 50cm (ou E200 =>200mm =>20cm). La vitesse ne doit pas être élevée pour une bonne précision. Après immobilisation du filament, donc la fin de la commande, on mesure le décalage par rapport au deuxième repère. Si le repère est à l'extérieur, on a extruder moins de 500mm, si le repère a été dépassé, on a trop extrudé. On calcule le facteur d'extrusion par la division de la longueur demandée (500) par la longueur réelle extrudée (par exemple 500mm + 2mm de dépassement), donc 500/502=0.996. Ce facteur sera multiplié au coefficient de step/mm, par exemple mon coefficient était à 100 pour le test, donc 100x0.996=99.6 . Le nouveau facteur d'extrusion sera 99.6, que l'on peut enregistrer par la commande M92 T0 E99.6 si on calibrait la tête de gauche, ou M92 T1 E99.6 pour la tête de droite. On sauvegarde le calibrage par un M500. Pour enregistrer "en dur" dans le firmware, il faut compléter le fichier configuration.h en décommentant la directive DISTINCT_E_FACTORS : /** * With this option each E stepper can have its own factors for the * following movement settings. If fewer factors are given than the * total number of extruders, the last value applies to the rest. */ #define DISTINCT_E_FACTORS //TwinkieXLII /** * Default Axis Steps Per Unit (steps/mm) * Override with M92 * X, Y, Z, E0 [, E1[, E2...]] */ #define DEFAULT_AXIS_STEPS_PER_UNIT { 80.04, 79.98, 397.97, 96.08, 96.14 } et en renseignant les valeur E1 et E2 de la variable DEFAULT_AXIS_STEPS_PER_UNIT. Il est beaucoup plus pratique de ce faire un tableau Excel avec les formules :1 point

-

Je me dévoue pour assurer la permanence de nuit, mais faut pas être trop regardant sur les réponses que je peux apporter svp1 point

-

@divers Accepte mes plus plates excuses si mes images t'ont choqué. La prochaine fois j’attendrais la pluie pour faire des photos en extérieur @Kachidoki euhhh j'ai dans l'idée de me faire un truc ou deux pour une scie sur table Dewalt... je vais peut être éviter d'en parler ici je vais creuser cette histoire de M601.... cette option m'a l'air interessante Si non pas d'idée pour mes petits soucis de dimensions et de couches baveuses ? @+ JC1 point

-

Ok merci j'avais pas vu qu'elles étaient encore dans la liste des PJ Parc contre trop tard éditer l'autre post de lundi qui a le même pb.... @+ JC1 point

-

Ton problème vient probablement du tube PTFE et du raccord pneumatique qui le maintient. Si le PTFE est remonté dans le heatbreak car il n'est plus correctement tenu alors tu as un colmatage de tête. Je t'engage à lire ce tutoriel qui explique plus en détail le fonctionnement de la chaine d'extrusion. Il y a même un renvoi vers une procédure de @Titi78 à mettre en œuvre scrupuleusement afin de repartir sur de bonnes bases :1 point

-

1 point

-

A partir de demain midi ca sera mon tour, je suis en vacance jusqu'a lundi soir, ca sera soleil, pétanque, plage, et apéro etc... Et pas d'internet1 point

-

Je ne sais pas ce qui m'agace le plus, le soleil, la MINI+, ou la Festool. La prochaine fois tu pourras modifier un peu le design et tester la pause (M601 prévu dans la vue en couches de PrusaSlicer) pour noyer complètement l'écrou dans l'impression, plus besoin d'araldite. C'est top comme technique (écrou captif), je l'utilise souvent.1 point

-

1 point

-

1 point

-

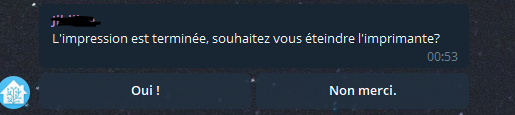

salut, Tu peux automatiser une notification Telegram depuis domoticz avec une Question Reponse : Photo de l'impression + Impression terminée, voulez vous éteindre l'imprimante? Oui Non et comme disait fran6p, prevoir un temps de x mn pour le refroidissement de la buse ou alors envoyer le gcode du cooldown. @nathan_wurtz tu peux aussi utiliser une prise type TPLINK HS110 ou autre1 point

-

Je suis en cours d'impression de toutes mes pièces Voron-2.4 sur ma Voron-0.0, en ABS 235°C j'utilise une vitesse de 100mm/s (Print Speed) et 200mm/s (Travel Speed) dans Cura. J'ai descendu un peu les accélérations que les valeurs par défaut en utilisant 1800mm/s² (print) et 3000mm/s² (travel), pour avoir un beau rendu et pas forcer sur le bruit. Résultats: très propre, aucuns pb de Z non plus, j'utilise l'écrou anti-slash fournis avec la vis T8x8 aussi. Je peu facilement monter à 120mm/s aussi, mais j'ai remarqué qq pb avec les murs internes et des sauts de pas sur le moteur d'extrusion. Mais je n'ai pas utilisé le "input shaper" de klipper, ni monter trop les puissances moteurs (0.3 sur les A/B, 0.25 sur Z et l'extrudeur). Il y a qq1 qui montre une vidéo sur YT où il fait un benchy en 8mn sur une V0 stock. C'est clair que c'est une la Voron-0.0 est absolument génial en imprimante de "bureau": on peut vraiment la poser sur son bureau avec tout son carénage qui ferme bien l'ensemble. C'est très propre et les TMC2209 la rendre plutôt silencieuse: le bureau est juste à côté de la chambre et je dois faire vraiment attention et savoir ce que je cherche comme bruit pour l'entendre... elle est WAF-compliant1 point

-

après tests, le réglage des K fonctionne , et le DISTINCT_E_FACTORS, que je ne connaissais pas, merci les gars !1 point

-

Salut, A part le prix, il ne devrait y avoir aucune différence. Pour info @olkvkd a acheté cet ensemble pour sa CoreXY DIY, 3 moteurs Z et tout fonctionne bien (prise d'origine avec nivellement du plateau automatique)... enfin, dès qu'il aura reçu son nouveau lit chauffant , il pourra imprimer1 point

-

Oui plus de choix et multi-choix ! (lui donner les droits d'édition du sujet ? histoire de le tenter ?) Et je suis curieux alors je veux savoir qui a voté quoi Mais aussi le choix "Aucun" (ne tranche pas, télécharge directement des fichiers .gcode ex : Prusa ... ) Je suis tenté d'aller créer un sondage pour voter si on veux modifier ce sondage1 point

-

@Orange_BuD Comment peut-on voter quand on utilise plusieurs trancheurs ?1 point

-

@Orange_BuD: tu ne veux pas ajouter Cura, Repetier Host, Chitubox à ton sondage pour avoir une meilleure représentation des logiciels qu'on utilise ?1 point

-

Tu peux descendre la buse un petit peu. Mais ce n'est pas cela qui crée le défaut, j'ai regardé ta vidéo sur l'autre post. il y a un problème mécanique.1 point

-

@Sidewaindeur ??? Sans trop savoir si je comprends ta remarque, fais moi une vidéo avec ta machine ou une ender 5 ayant une vitesse de déplacement de 500mm/s, j'aimerai voir le résultat1 point

-

@Chris_Belgium Bonjour, Pour ce qui est tests de calibration, je te conseille le site de TeachingTech (en anglais mais un traducteur en ligne permet de bien dégrossir si besoin) : https://teachingtechyt.github.io/calibration.html#retraction1 point

-

vaste question ! valable pour toute imprimante... je ne connais pas les Ender... mais si tu fouille sur le forum avec la fonction recherche ... pour ta machine ... tu trouveras des réponses pertinentes ... mais je vais dejas te répondre pour toutes les imprimantes en général... Premier achat que tu doit envisager ... : un plateau magnétique PEI de qualité .... c'est que du bonheur !!! !!! le reste ... a toi de voir en fonction de ta machine ... ... un capteur d'autoleveling par exemple ... mais cela nececite de te documenter et mettre les mains... et tes neurones dans le cambouis ...1 point

-

Salut @Lorenzo78, A savoir que Tronxy triche un peu car les dimensions sont celles du bord du plateau donc pas exactement celle utilisables pour l'impression si tu prends en compte les pinces qui maintiennent le buildtak. Donc un 330 se transforme vite en 310 mm utiles et un 400 en 380 mm utiles. Donc à toi de voir en fonction de tes futurs projets d'impression. Sur la Pro par rapport à la normale version 2020, en gros la différence ce sont les profilés sup qui intègrent des pistes de roulement cylindriques acier avec galets métalliques. On est donc sur une qualité de guidage proche des rails linéaires à billes. C'est plus rigide et plus lourd que la version normale qui se contente de profilés 2020 avec galets POM. Par contre la version normale permet d'adapter facilement des rails linéaires à billes si on le souhaite fixés sur les 2020 et il faudra re-concevoir les chariots, sur la version pro ça me semble plus compliqué mais l’intérêt est moindre. Donc si tu ne souhaites pas faire évoluer les guidages ->pro directement. Sur la pro, le chariot X est à 4 galets contre 3 sur la normale et les platines des chariots sont plus épaisses avec un alignement du chemin des courroies qui me semble très correct d'origine alors qu'il n'est pas optimum sur la normale mais cela se corrige (ce que j'ai fait). Dernier écart que j'ai en tête, les guides à billes LMF8LUU, qui sont en plastique sur la version normal et métalliques sur la version pro (d'après photo). Pour les améliorations à faire avant pour éviter de re-démonter: en tout premier, la synchro des deux moteurs Z (il y a des kits chez Tronxy ou sur conception perso si tu préfères) En deuxième, les cales sous les têtes de vis de fixation des profilés entre eux pour avoir un serrage stable. Les équerres d'angle à visser peuvent se mettre après mais c'est bien de le faire directement pour caler la géométrie. Les coupleurs Z rigides ou la bille entre vis et axe moteur pour éviter le pompage du plateau Le jeu de rondelles d'épaisseur ou un système de brides en haut des guides Z pour éviter de déformer le profiler sup au serrage des vis.1 point

-

Le SPLA ça s'imprime entre 210 et 230° (215° pour moi) et le plateau à 85°. Sur un plateau type ultrabase nettoyé à alcool isopropylique, aucun soucis d'adhérence. Et sur un Wham Bam... heu, tout marche sur un Wham Bam ^^ Après il faut régler les paramètres d'impression en fonction de votre machine, diminuer éventuellement le multiplicateur d'extrusion (genre 0,95), grosse rétraction même en direct drive (5 à 8 mm) et vitesse de rétraction entre 70 et 90 mm/s. Mais encore une fois, ça dépend aussi de votre machine, il faut faire des tests pour bien le régler une bonne fois pour toute. Les propriétés physiques du filament semblent intéressantes, mais ce n'est pas "simple à imprimer" comme du PLA pour arriver à un rendu équivalent.1 point