Classement

Contenu populaire

Contenu avec la plus haute réputation dans 02/04/2022 dans Messages

-

Ah mais non, je proteste énergiquement ! C'est de la triche !!! Nous on cherche (désespérément) un schmilblick ... et lui il propose un machin !!! C'est pas du jeu !!! Comment voulez vous qu'on trouve ??? Bon, c'est quoi la punition pour les tricheurs ? (on peut mettre en place un sondage ?) ( @fran6p ... hein c'est chiant à taper : schmilblick !!!)4 points

-

3 points

-

@fran6p je me sens moins seul malgré une pince a sertir en ma possession (et de l'expérience dans ce domaine) j'ai préféré percer de la taille du RJ45 pour mes câbles catégorie 8 pour relier ma box aux switchs et aux serveurs et PCs3 points

-

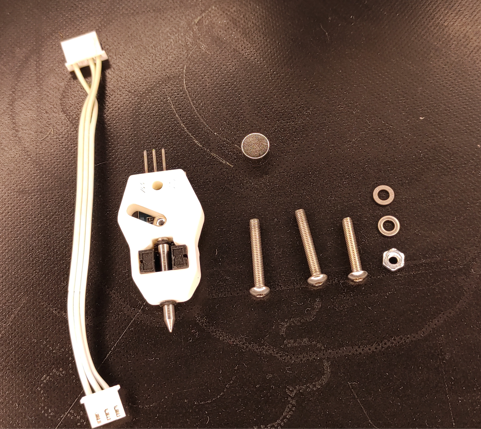

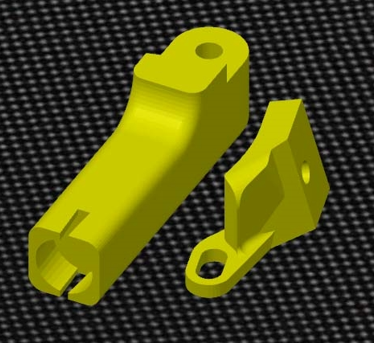

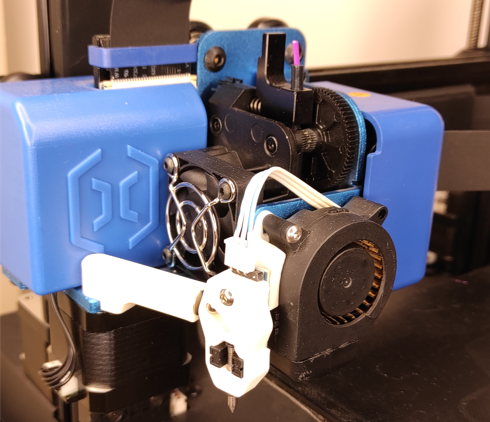

Une autre solution de Remplacement au 3Dtouch Artillery pas très fiable est arrivé, Cette solution est Française à 100% Le TouchMi de Hotends.fr. Cette solution vient compléter un précédent tutoriel que je vous avais réalisé sur l'installation d'un Bltouch officiel pour fiabiliser vos X2 et Genius Pro, nous avons longuement échangé avec Frédéric de Hotends.fr pour que vous puissiez profiter de cette solution plus économique qu'un Bltouch, tout aussi fiable et Française. (Je serais un peu chauvin pour une fois ) A noter deux points : - Le premier est un plus. Avec le TouchMi, de par sa conception, on ne risque pas d'avoir de signaux parasites qui ont conduit à des descentes de pin involontaire liées à la seconde masse (à retirer fils noir sur le BLtouch) et pas de connecteur à fabriquer ou modifier. Le TouchMi se monte facilement sur le connecteur 3Dtouch de la tête. - Le deuxième point concerne le flashage de l'écran TFT, cette installation ne peut être réalisée sur les derniers modèles de X2 et Genius Pro pourvus d'un écran avec Puce GD32F305. Vérifier bien la puce qui équipe votre TFT, cela doit être une STM32 comme ici . Dès que j'aurais une solution pour le Flash du firmware d'écran équipé de puce GD32F305 nous vous en informerons Frédéric et moi. Ici je vais vous fournir une explication rapide et je vous met le lien du Tutoriel écrit par Frédéric sur le Site Hotends.fr, c'est très bien expliqué pour la partie installation matérielle. Pas de raison de tout réécrire ici . Vous aurez donc besoin d'un TouchMi disponible ici chez Hotends.fr, des fichiers STL pour la pose du TouchMi. Côté software: du firmware Marlin 2.0.9.3 que j'ai adapté pour Frederic et qui supporte donc le TouchMi ainsi que du firmware d'écran compatible. Kit TouchMi : Pièce à imprimer via les STL fournis: ------------------------------------------------------ Voici le Lien du tutoriel Officiel Détaillé. ------------------------------------------------------ L'installation se décompose en 3 étapes : Etape 1: Impression et préparation des pièces Démontage du capteur d'origine Montage du TouchMI en remplacement du précédent Pose du support d'activation Ajustement du capteur Etape 2: Téléversement des 2 Firmwares ( Firmware Marlin et Firmware TFT BigTreeTech) Etape 3: Réglage du capteur. A télécharger : STL & Firmwares pour Genius PRO STL & Firmwares pour Artillery X2 Vous bénéficiez des mêmes fonctions que sur mes derniers firmwares Marlin et TFT BTT postés dans mon Tutoriel sur le Flash des Imprimantes Artillery X2 et Genius Pro. Le téléversement des firmwares est strictement identique mais ici les firmware sont prévus pour un fonctionnement avec le TouchMi. Résultat de l'installation sur une Genius Pro : Si il y a des mises à jours ou évolutions sur la partie Firmware je vous en aviserais dans ce Tuto (et bien sur Frédéric mettra à jour les fichier téléchargeables sur le site Hotends.fr), pareil dès que j'aurais une solution pour permettre la modification du firmware TFT des derniers modèles et donc installation d'un touchMi sur ces machines je vous tiendrais informé.2 points

-

Et bien oui, c'est que Cura ne sait pas gérer le mode duplication et mirroring sans changer de profil. Donc tu te traines autant de profil que de combinaisons d'impression, et que pour utiliser Octoprint, il faut à chaque fois le réactiver quand tu changes de profil. Sinon, Cura est le soft le plus utilisé, car il est open source, comme Prusaslicer et quelques autres ... L'objectif reste le même ... l'approche est différente, et les algos changent un peu. C'est comme pour les calculettes ... il y a 2 écoles .... les Ti et Casio avec une pelletée de parenthèses et une touche égal .... et HP, roi de la notation polonaise inverse ... sans parenthèses et sans touche égal ... Le problème reste dans l'évolution .... le Cura 1.3 de Sovol ne tourne que sous Windows 10 et semble poser des problèmes sous Windows 11 ... Il n'intègre pas les évolutions présentes dans la 4.1x et plus du Cura orthodoxe. Cura présente une myriade de paramètres ... Ideamaker les regroupe autrement. Mais l'essentiel est d'imprimer.2 points

-

Je suis partisans du: si ça fonctionne d'une façon qui nous plaît alors pourquoi chercher une autre solution donc si ça fonctionne sous cura et que cela te convient profites de ton imprimante (pareil pour les mises à jour des imprimantes si ça fonctionne pourquoi mettre à jour et prendre le risque que se soit mauvais ^^)2 points

-

Ho que de "bon" moments ... bien identifier et ordonner et insérer les fils ( alors c'est le "vert" ou le "vert et blanc" celui là ? ... et quelle ordre j'ai utilisé déjà de l'autre coté ? je voulais un câble droit ou un croisé ? ... (pour en arriver a parler aux fils : tu vas rester bien en place toi ! non ne va pas là ... c'est la place de celui qui veux pas rentrer ... ) avant de sertir ... et sans oublier le "ho non j'ai oublié de passer le protecteur/cache ..."2 points

-

@Savatea trouvé le sch…ck, le machin quoi Explications: L'an dernier, j'ai finalement réussi à passer de l'ADSL à la fibre (j'aurais pu le faire avant mais cf pandémie) . L'arrivée précédente de ma connexion Internet se faisait dans mon bureau à l'étage, via l'antique prise téléphonique. Ne souhaitant pas que l'arrivée de la fibre soit dans mon bureau, celle-ci a été installée au RDC dans le salon. J'ai dû alors placer ma box dans cette pièce. Tous mes matériels informatiques (serveurs et autres) étant dans mon bureau (à l'étage), j'ai «tiré» un câble RJ, catégorie 7, plat entre la box et mon serveur passerelle à l'étage. Bien qu'ayant toujours ma vieille pince à sertir les câbles RJ45, je n'ai pas voulu l'utiliser sur mon nouveau câble de 25m. J'ai donc percé des trous dans le chambranle de plusieurs portes pour y faire passer la tête de la prise RJ45. Pour maintenir le câble plat dans les perçages, j'ai donc conçu ces demi-pièces permettant de maintenir le câble Le fichier Openscad2 points

-

Je plussoie, je propose une flagellation à grand coup de poisson d'avril... Sinon ne serait-ce pas un système de blocage, je pensais à une tringle mais pourquoi pas pour un câble ? Si j'ai faux, ce qui est probable, le câble est-il électrique ?2 points

-

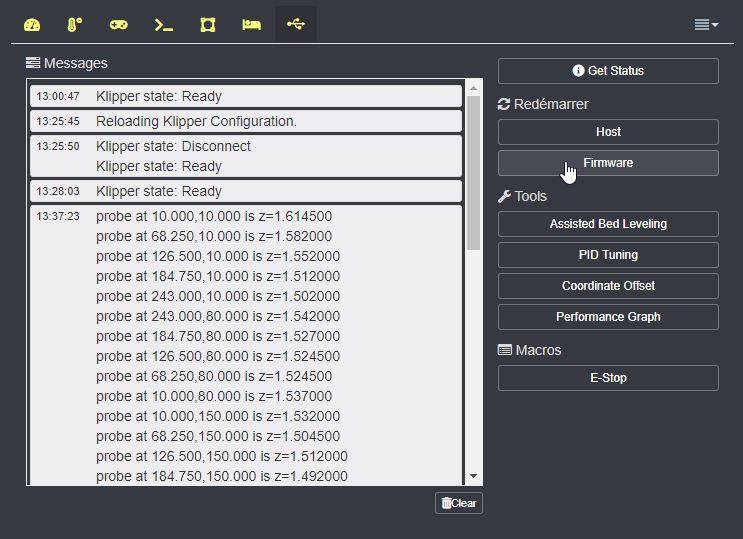

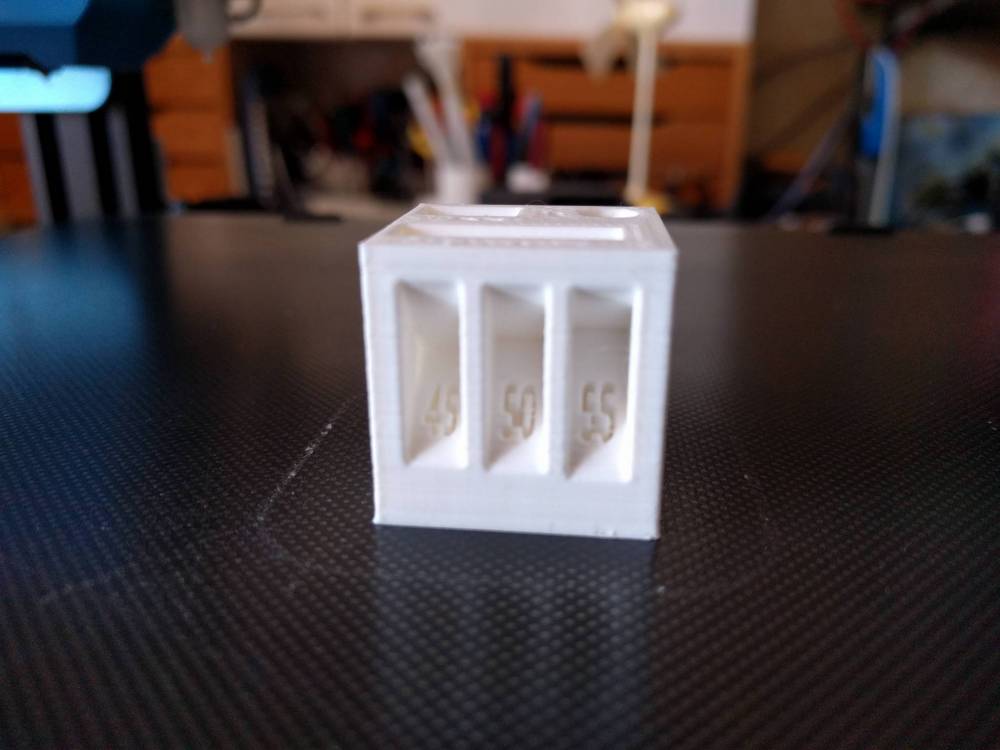

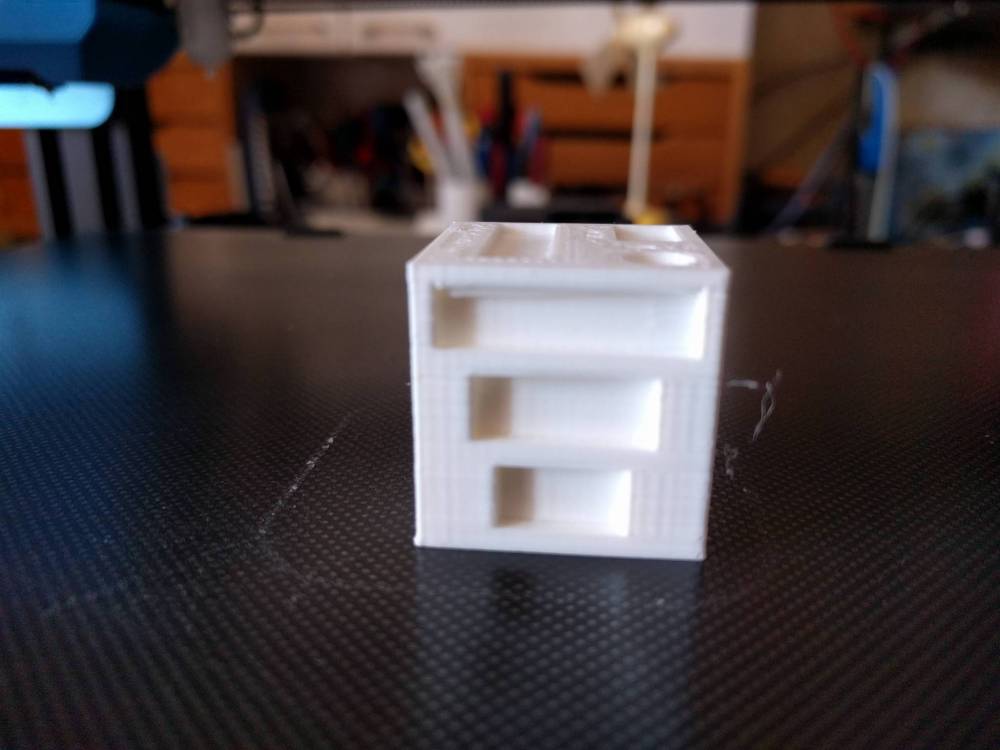

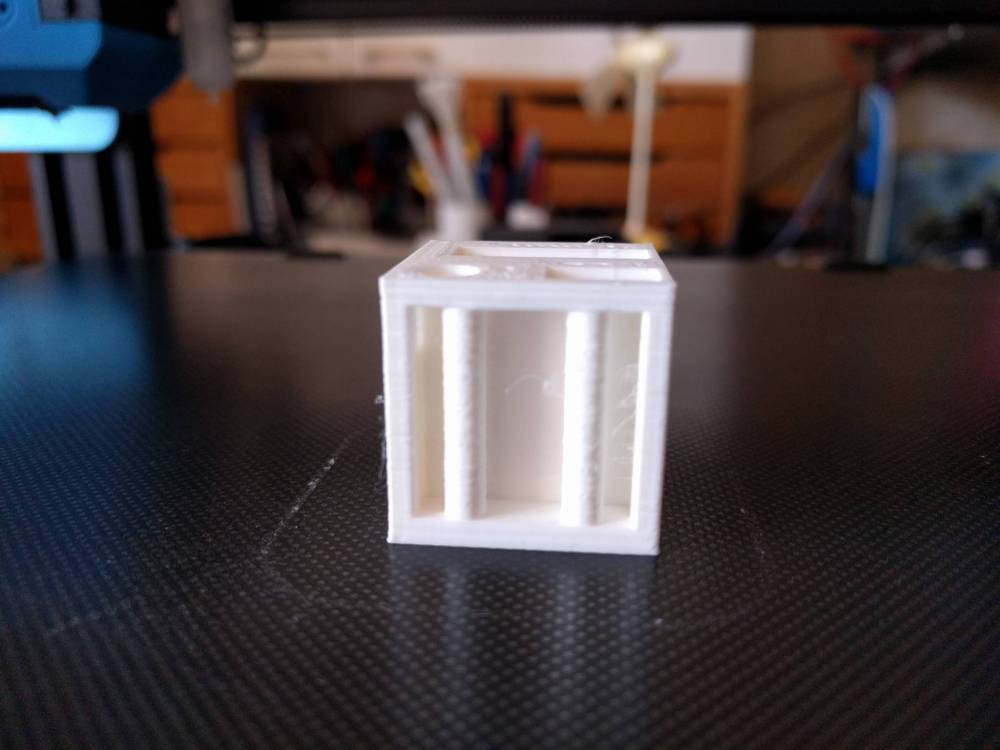

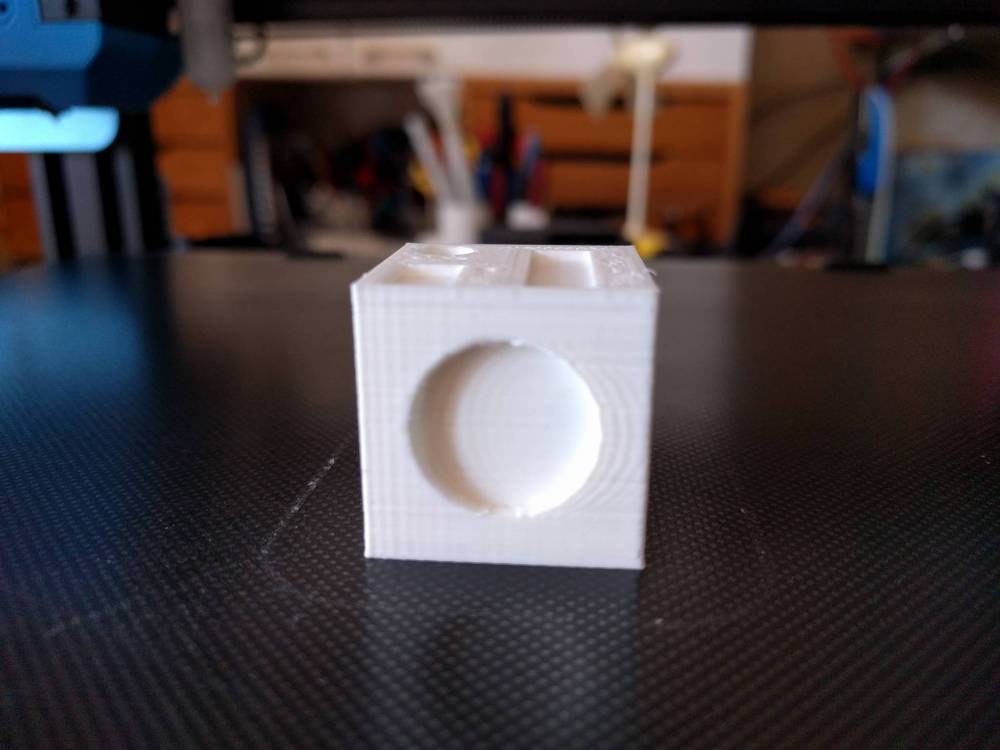

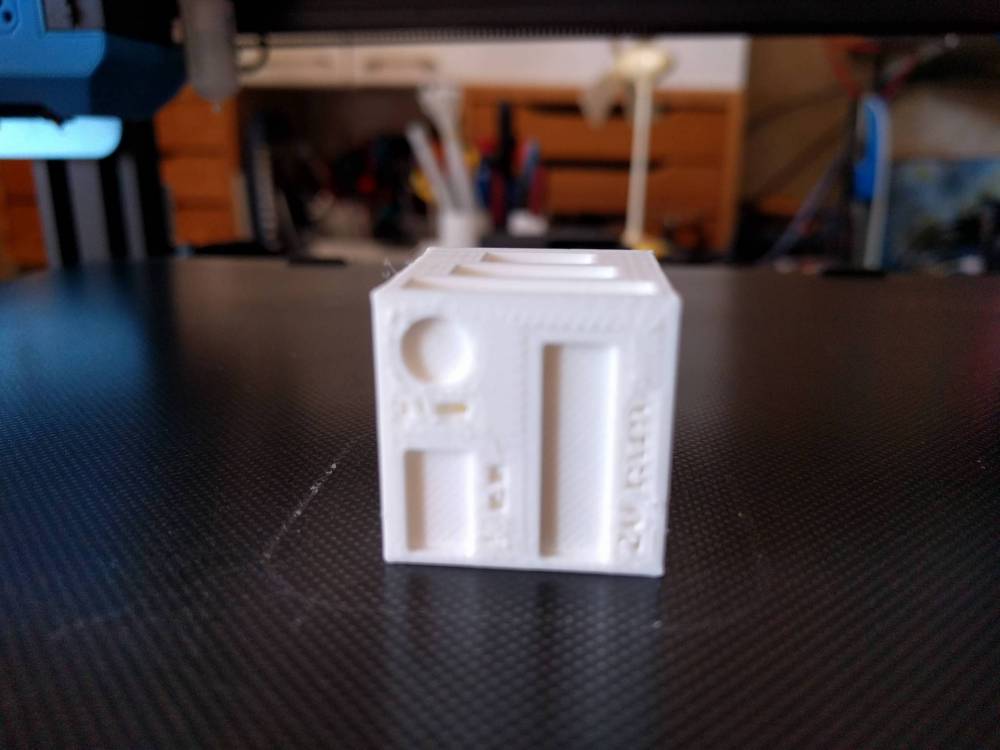

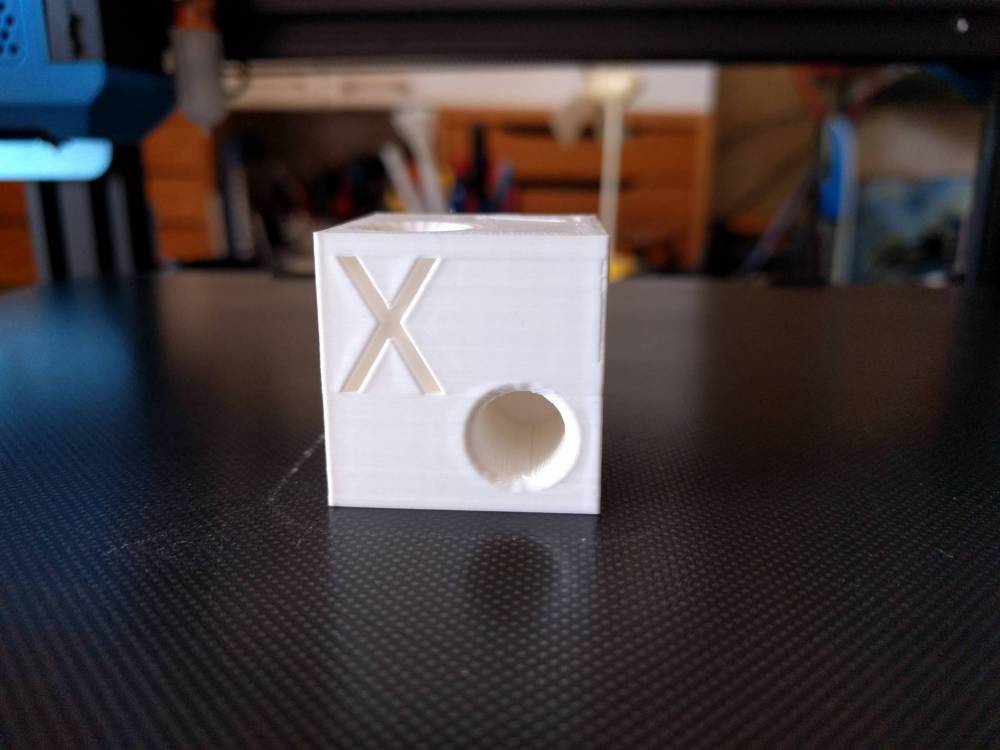

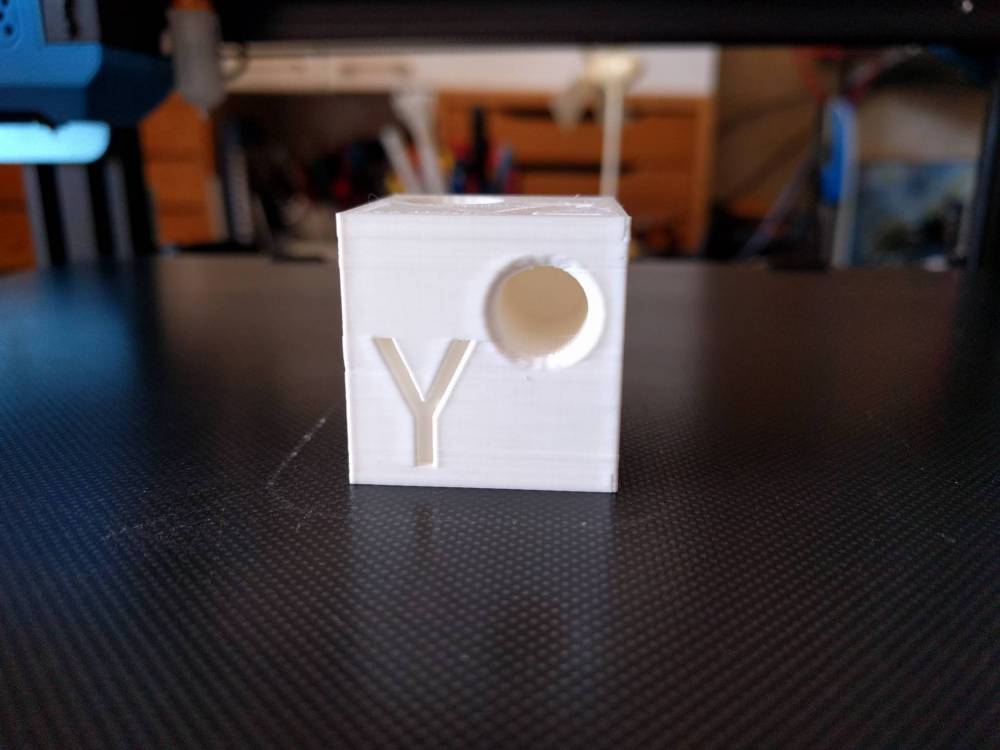

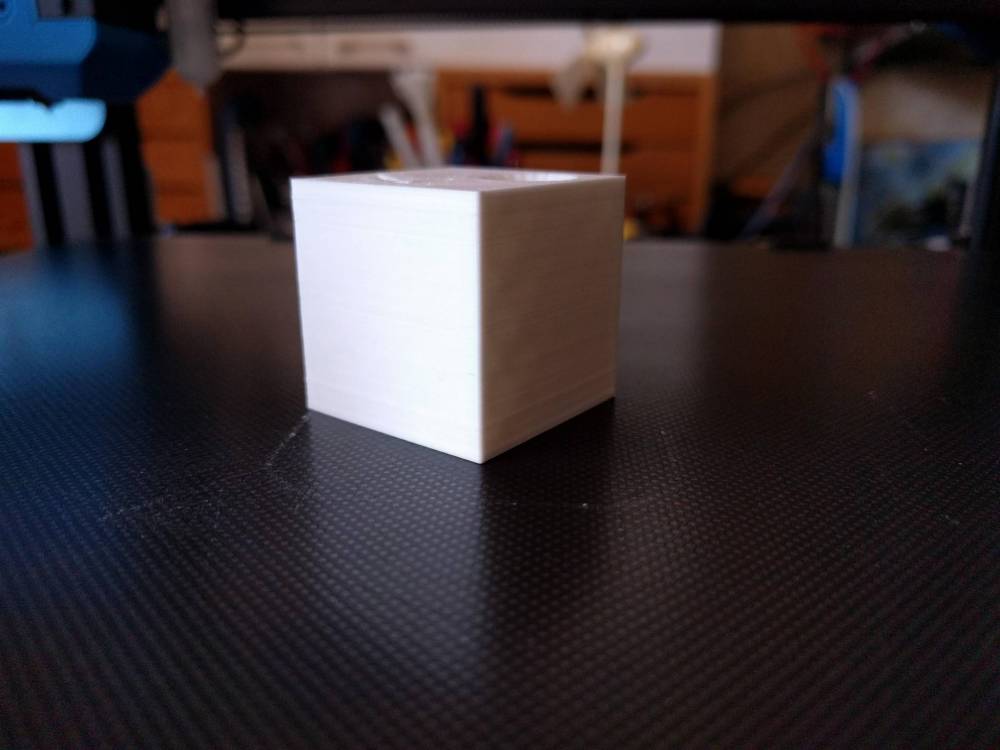

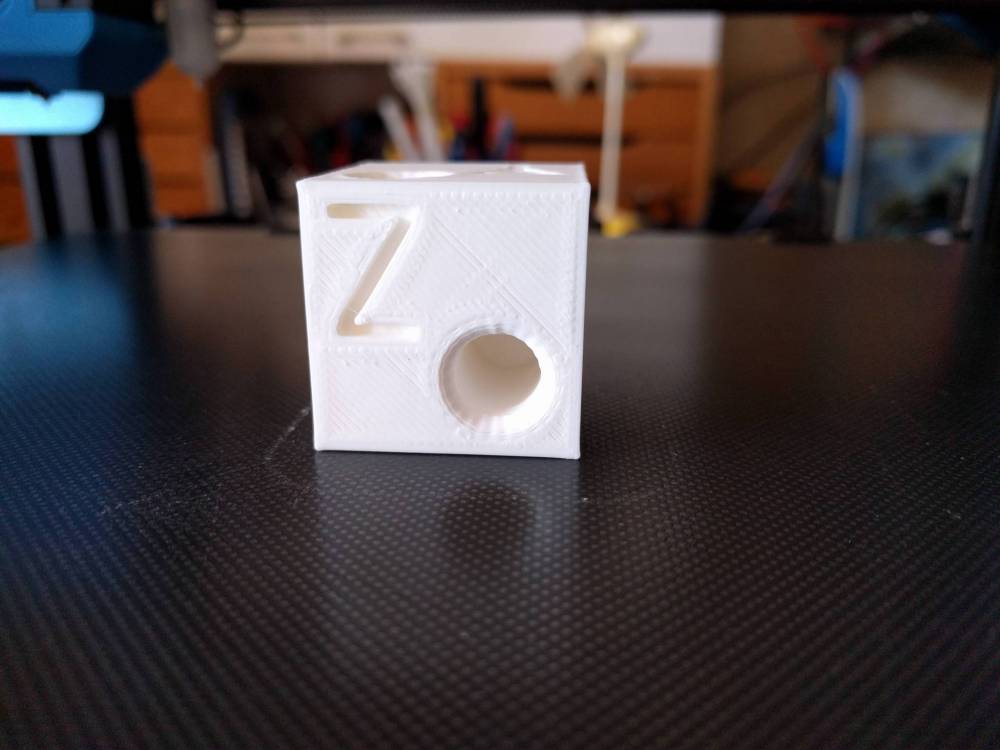

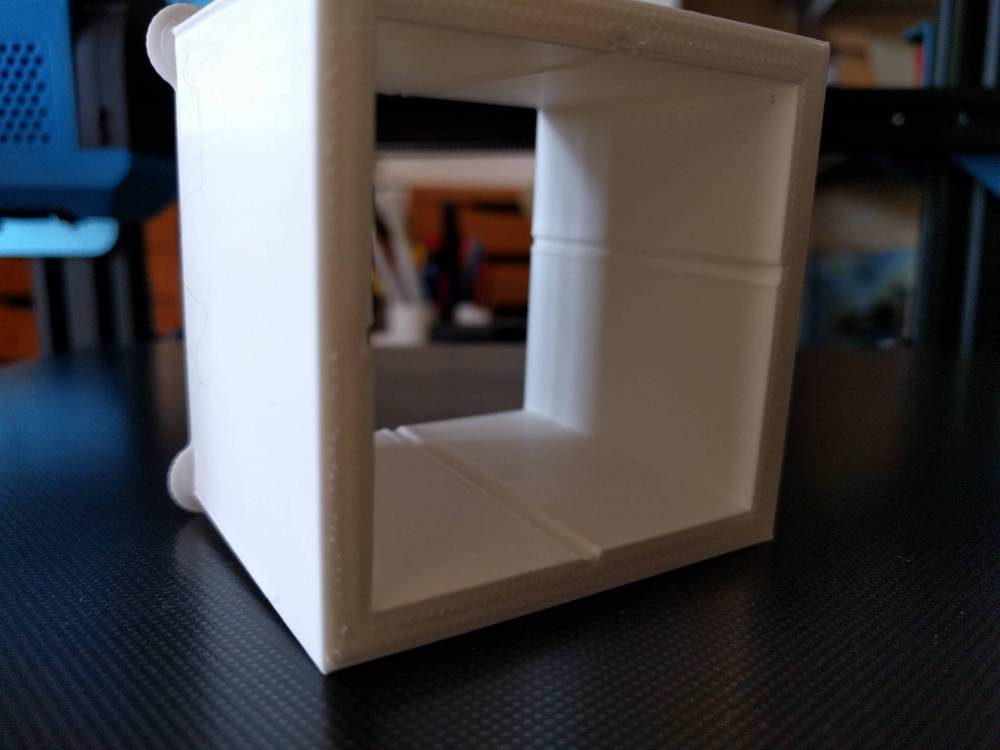

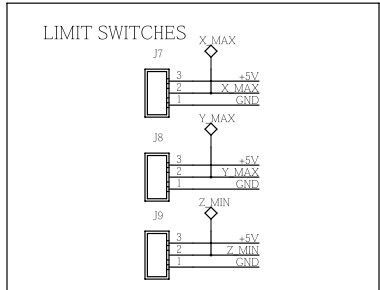

Ayant rencontré quelques difficultés d’impression avec des pièces cylindriques sur ma CR10V2 récemment mise à jour avec un bon et beau Marlin 2.0.5.3 dont j’avais fait part dans ce post : La remarque de @Tircown quant au firmware Klipper m’a «provoqué». Aimant les défis, particulièrement quand ils sont liés à l’informatique, l’électronique et la bidouille en général, j’ai sauté le pas. Je vais donc relater mon expérience, en renvoyant vers les liens qui m’ont été utiles et en fournissant évidemment les fichiers de configuration de ma CR10-V2 (pour les pressés, aller directement à la fin du post pour y trouver ceux-ci). Étape préliminaire Étant de la vieille école, je préfère de loin une bonne documentation format écrit fusse-t’elle en anglais plutôt que des vidéos pour me plonger dans un sujet nouveau. Le créateur du firmware Klipper, justement, a bien fait les choses, de nombreuses heures de lecture sont à prévoir (en ligne ou après récupération de l’archive compressée) : https://github.com/KevinOConnor/klipper Un utilisateur du forum, @Nibb31 a réalisé un excellent tutoriel (en français évidemment) qui explique tout : Tout ce que vous avez toujours voulu savoir sur Klipper sans jamais oser le demander Un autre site dont je me suis fortement servi : https://klipper.info/ Après lecture assidue des documents des liens précédents, je peux alors me lancer, d’autant plus que j’ai tout le matériel nécessaire (imprimantes, raspberry pi, cerveau et couteau). Première étape, installation de Klipper Octoprint étant déjà installé et fonctionnel, je m’y connecte via SSH (utilisateur : pi, mdp : cestmonsecret ou raspberry si vous ne l’avez pas modifié (c’est pas bien de ne pas le faire)). On récupère Klipper : git clone https://github.com/KevinOConnor/klipper ./klipper/scripts/install-octopi.sh Ces deux lignes, télécharge Klipper (git), installe les dépendances indispensables, prépare Klipper pour qu’il démarre automatiquement à l’allumage de la framboise et démarre celui-ci sous forme d’un service (le script «install-octopi.sh»est un fichier texte contenant les lignes de commandes). On construit puis flashe le microcontrôleur : cd ~/klipper/ make menuconfig Choix du microcontrôleur de la carte : Atmega2560 pour la CR10-V2, puis on lance la «compilation» : make On vérifie sur quel port la carte est connectée en USB : ls /dev/serial/by-id/* Le résultat affiche un lien symbolique /dev/serial/by-id/usb-1a86_USB-Serial-if00-port0 vers le périphérique physique (chez moi /dev/ttyUSB0). pi@octopi:~ $ ls -l /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 lrwxrwxrwx 1 root root 13 May 18 12:56 /dev/serial/by-id/usb-1a86_USB_Serial-if00-port0 -> ../../ttyUSB0 Il ne reste plus qu’à flasher le firmware : sudo service klipper stop make flash FLASH_DEVICE=/dev/serial/by-id/usb-1a86_USB-Serial-if00-port0 sudo service klipper start Pour que ce flashage réussisse il faut que Octoprint ne soit pas connecté à l’imprimante (bouton «Déconnecter»). Seconde étape, configurer Octoprint Configurer Octoprint pour qu’il utilise Klipper : ajouter un port série nommé /tmp/printer dans les préférences, Connexion série, onglet Général, «ports série supplémentaires» puis sauvegarder. Revenir dans les préférences, dans l’onglet «comportement» modifier à la section «Que faire en cas d’erreur de firmware» en cochant «Annuler toutes impressions en cours mais rester connecté à l’imprimante», enregistrer. Reste à tester la connexion après avoir sélectionné le bon port série ( /tmp/printer) puis en cliquant sur le bouton «Connecter». En utilisant le terminal avec la commande «status», une erreur est retournée puisque la configuration de l’imprimante n’est pas faite. Pour me faciliter encore plus la vie, j’ajoute un plugin à Octoprint : Octoklipper Troisième étape, configurer Klipper Il reste à préparer un fichier de configuration correspondant à ma CR10V2. Dans les fichiers du répertoire «config» de Klipper, celle-ci n’est pas présente. Il y en a pour la CR10 et la CR10S (printer-creality-cr10-2017.cfg et printer-creality-cr10s-2017.cfg) Dans les sources du Marlin2, les attributions des pattes d’un microcontrôleur sont regroupées dans le dossier src/pins/«controleur»/pins_«carte».h. La carte de la CR10-V2, version2.5.2 (Atmega2560), est déclarée comme une RAMPS modifiée par Creality : #define MOTHERBOARD BOARD_RAMPS_CREALITY les numéros des pins à déclarer seront donc dans pins_RAMPS_CREALITY.h (et en inclusion pins_RAMPS.h). Le fichier prévu pour une CR10S correspond aux attributions, il y aura donc moins de travail de tâtonnement et ça c’est cool. Il y a bien quelques différences mais elles sont minimes. Ayant un Bltouch d’installé, le pin utilisé est celui du Z_MAX alors que le endstop est sur le Z_MIN. Je complète ce fichier de configuration avec les options dont j’ai besoin, place ce fichier dans le home du Pi et relance Klipper soit via le terminal d’Octoprint («firmware_restart») ou via le plugin Octoklipper et le bouton «Firmware» ou «Host» Quatrième étape, vérifier la configuration La documentation relate les étapes à suivre pas-à-pas : vérifier l’affichage des températures vérifier l’«arrêt d’urgence» (M112) vérifier la mise en chauffe du lit et de la tête vérifier le fonctionnement des moteurs vérifier les fins de course vérifier les pilotes des moteurs vérifier le moteur de l’extrudeur calibrer les réglages de PID (tête / lit) Dans l’ensemble peu de modifications à effectuer pour que l’ensemble fonctionne (au cas où, j’avais le doigt prêt à appuyer sur l’interrupteur de l’alimentation). Toutes les attributions de «pins» format «arduino» (déclaration pin_map dans la section [mcu] du fichier de configuration) sont correctes. Possédant un détecteur de fin de filament, j’ai juste eu à inverser sa logique de fonctionnement : au départ : switch_pin: ar2 devient : switch_pin: !ar2 Ma CR10V2 a été modifiée par l’adjonction d’un système d’auto-nivellement (BLTouch de Antclabs ®). Creality a prévu d’origine la possibilité de cet ajout, tout est pré câblé sur la carte mère, il suffit de connecter la prise femelle du câble du Bltouch (5 broches avec détrompeur) sur l’embase électronique située sous l’extrudeur. Cela évite d’ouvrir le boîtier d’alimentation pour déconnecter le contacteur de fin de course de l’axe Z branché sur le ZMIN. La pré connexion du BLTouch le branche sur le ZMAX donc la «pin» à déclarer est la n”19 en mode «pullup» : [bltouch] # CR10V2, connexion sur ZMAXPIN (19) sensor_pin: ^ar19 control_pin: ar11 pin_move_time: 0.4 x_offset: 47 y_offset: 0 # Increase Z_Offset to lower nozzle closer to bed. PLA 1.55 #z_offset: 1.55 speed: 60 Cinquième étape, améliorer la configuration L’imprimante étant à nouveau fonctionnelle, quelques impressions sont réalisées. Auparavant, il me faut modifier les gcodes de démarrage et de fin de mon trancheur (Cura dans un premier temps). En effet, Klipper n’utilise pas la totalité de ceux prévus pour un Marlin (ex : G29). Cette page donne tous les gcodes connus de Klipper. Il utilise de nouvelles directives (extended G-code) sous forme de mots clés équivalents aux gcodes (ex : STATUS, FIRMWARE_RESTART, BED_MESH_CALIBRATE, …). L’avantage de ce système est que l’on peut créer des macros relativement complexes afin de simuler leur équivalent en gcode Marlin. Par exemple pour mes gcodes de démarrage / fin, je vais utiliser les macros suivantes : [gcode_macro START_PRINT] variable_T_BED: 60 variable_T_EXTRUDER: 200 gcode: M117 Home sweet home # Use absolute coordinates G90 # Reset the G-Code Z offset (adjust Z offset if needed) SET_GCODE_OFFSET Z=0.0 # Home the printer G28 # Use the bed mesh #G29 BED_MESH_PROFILE LOAD=cr10v2 # Move the nozzle near the bed G1 X15 Y20 Z5 F6000 M117 Chauffe Marcel # Start bed heating and continue M140 S{T_BED} {% if printer.heater_bed.temperature < params.T_BED|float*0.85 %} M190 S{params.T_BED|float*0.85} # wait till 0.85 of bed temp is reached, then continue {% endif %} M140 S{T_BED} M104 S170 # Prechauffe buse M190 S{T_BED} M109 S{T_EXTRUDER} # Prime line PURGE M117 C’est parti, mon Kiki... [gcode_macro END_PRINT] gcode: M117 C’est fini # move z up G91 G1 E-2 Z+10 F3000 # absolute xy G90 G1 X5 Y295 F2000 #disable hotend and heated bed M104 S0 M140 S0 # disable steppers M84 BED_MESH_CLEAR # prime the nozzle [gcode_macro PURGE] gcode: M117 Ligne de purge G92 E0 ;Reset Extruder # move z axis G1 Z2.0 F3000 ;Move Z Axis up # move to prime position G1 X2 Y30 Z0.28 F5000.0 ;Move to start position G1 X2 Y200.0 Z0.28 F1500.0 E15 ;Draw the first line G1 X3 Y200.0 Z0.28 F5000.0 ;Move to side a little G1 X3 Y50 Z0.28 F1500.0 E30 ;Draw the second line G92 E0 ;Reset Extruder G1 Z2.0 F3000 ;Move Z Axis up # G29 => (1) home all (2) get bed mesh (3) move nozzle to corner so it doesnt ooze on the bed while heating up. [gcode_macro G29] gcode: G28 BED_MESH_CALIBRATE G0 X0 Y0 Z10 F6000 BED_MESH_PROFILE save=cr10v2 Dans Cura, mes gcodes de démarrage / fin deviennent ) : ; gcode macro Klipper (démarrage) START_PRINT T_BED={material_bed_temperature_layer_0} T_EXTRUDER={material_print_temperature_layer_0} ; gcode macro Klipper (fin) END_PRINT Avant de me lancer dans les impressions, je réalise la calibration de l’extrudeur (100 mm demandés = 100 mm fourni), méthode «matérielle only» donc PTFE déconnecté en sortie d’extrudeur. Résultats, un poil trop (trois tests de 100 mm, au lieu de 300mm, j’ai 303, donc règle de trois pour affiner mes pas qui passent de 0,00714285 (1/140 pas) à 0.00719666 (1/138.95 pas) [mon extrudeur a été remplacé par celui des CR10S Pro, BMG sans réduction]. Un premier cube de calibration (25x25x25mm) est tranché puis envoyé à Octoprint afin d’être imprimé. Les résultats dimensionnels sont très corrects (25 x 25 x 25,02 (XxYxZ). Au dessus j’ai bien 10 , 20 et 6 mm, les ponts sont bons, pas de «stringing» sur la face colonnes, un beau cercle, des «overhang» quasi parfaits. Le seul défaut est un léger «pied d’éléphant». Impression faite avec du PLA 3D870 Blanc (le stock de filament commence à s’épuiser), température de 215°, vitesse d’impression de test à 100 mm/s sauf pour les parois, interne à 75 mm/s, externe à 50 mm/s. J’en profite en continuant mes tests, j’ajoute la gestion de la rétraction dans le firmware Klipper (je reprends les valeurs utilisées par Cura) : [firmware_retraction] retract_length: 5.2 retract_speed: 25 unretract_extra_length: 0 unretract_speed: 20 et en ajoutant l’option dans Cura : Un autre cube de calibration (30x30x30) avec des cylindres internes de profondeur 20 mm sert à tester cette «nouvelle rétraction». L’examen du gcode obtenu permet de voir les nouveaux gcodes de rétraction (G10/ G11). ;Generated with Cura_SteamEngine 4.6.1 M82 ;absolute extrusion mode ; gcode macro Klipper START_PRINT T_BED=60 T_EXTRUDER=215 G92 E0 G92 E0 G10 ;LAYER_COUNT:150 ;LAYER:0 M106 S255 G0 F6000 X165.065 Y129.811 Z0.2 ;TYPE:SKIRT G11 G1 F1200 X165.708 Y129.86 E0.02145 … Sixième étape, Pressure Advance Qu’est que c'est que ça que c'est ? D’après la documentation, «Pressure advance does two useful things - it reduces ooze during non-extrude moves and it reduces blobbing during cornering. (traduction approximative : L'avance à la pression a deux effets utiles : elle réduit le suintement lors des mouvements sans extrusion et elle réduit les coups dans les virages (mon interprétation : les coins sont plus francs, moins arrondis )). C’est plus ou moins l’équivalent du «Linear advance» pour Marlin. Malheureusement, cette option, je ne peux pas l’activer dans Marlin avec ma carte Creality «silencieuse» équipée de pilotes TMC2208 déclarés en mode standalone. Si je l’active, mon extrudeur va plus ou moins rapidement arrêter de fonctionner. Depuis quelques mois (mi mars 2020), le développeur de Klipper a fourni une correction qui permet d’utiliser ce firmware avec cette option pour des TMC2208 en standalone. En suivant scrupuleusement la documentation, la tour carrée est tranchée, les directives d’impression sont données, l’impression est lancée. Une fois finie et examinée, mes valeurs de PA sont ajoutées dans la section [extruder] du fichier de configuration. Conclusion (provisoire) Klipper est un excellent firmware qui mérite d’être essayé. Une fois le flashage sur la carte mère réalisé, sa facilité de paramétrage, de tests est sans commune mesure avec Marlin : on effectue les modifications dans le fichier de configuration, après un RESTART ou un FIRMWARE_RESTART, la nouvelle configuration est prise en compte, plus besoin de modifier son (se) fichier(s) «.h» puis de recompiler et installer en flashant. La possibilité des «macros» est juste énorme, de nombreuses choses deviennent possibles. Klipper peut gérer (je n’ai pas testé) plusieurs cartes (en gros principe de maître / esclave), l’absence d’une fonctionnalité sur la carte principale n’oblige pas forcément à en changer. On ajoute une autre carte (une RAMPS par exemple) et on peut utiliser ses fonctionnalités en plus de la carte «principale». Merci @Tircown de m’avoir obligé à sortir de ma zone de confort et un grand merci @Nibb31 pour avoir créer son excellent tutoriel. A suivre… PS : pour ceux qui voudraient tenter l’aventure, comme promis en début du sujet, mes fichiers de configurations actuellement utilisés et fonctionnels sur ma CR10V2 avec sa carte d’origine V2.5.2. Fichiers à placer dans le home de Pi, là où se trouve Octoprint (/home/pi): Ma configuration est désormais accessible sur mon dépôt Github : https://github.com/fran6p/cfg_klipper1 point

-

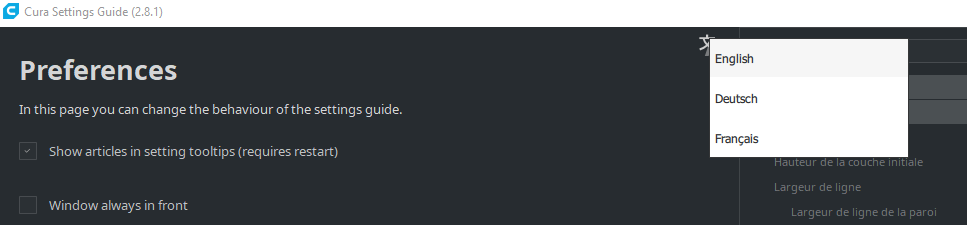

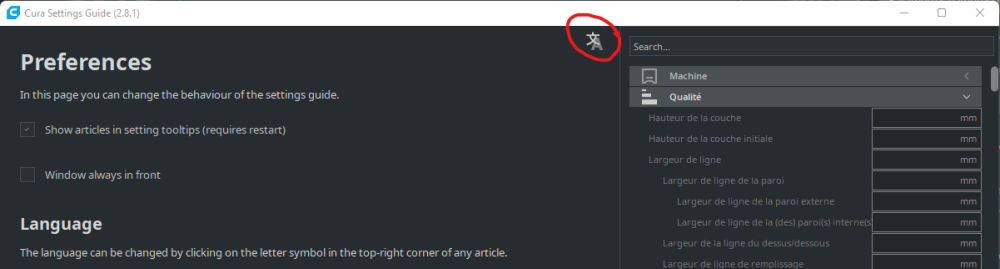

Bonjour à tous, Je voulais partager avec vous une petite manipulation afin de disposer de l'aide de Cura en Français. Avant tout, vous devrez avoir installé le plugin Settings Guide dans Cura Installation du plugin Pour cela, dans cura, cliquer sur Marché en ligne (en haut à droite) puis sélectionner Settings Guide puis cliquer sur Installer. Un redémarrage de Cura sera nécessaire afin que le plugin fonctionne. Vous avez maintenant l'accès à l'aide complète de CURA en Anglais par défaut. Configuration de la langue du plugin Si vous cliquer sur le menu Extension puis Settings Guide puis Préférences, vous pouvez voir que seul les langues Anglaise et Allemande sont "Disponible" Cela n'est pas tout à fait vrai, car la traduction en Français est bien installée. Toutefois celle-ci n'est pas activé. 1 - Fermer Cura 2 - Télécharger le fichier preferences.md 3 - Ouvrir un explorer et naviguer vers l'emplacement suivant : %appdata%\cura\4.13\plugins\SettingsGuide2\SettingsGuide2\resources\translations\fr_FR\about 4 - Copier le fichier preferences.md dans ce dossier. 5 - Ouvrir Cura, puis cliquer sur le menu Extension puis Settings Guide puis Préférences. Vous devriez maintenant avoir la possibilité de sélectionner la langue Française. Apres avoir un peut regardé différents aides sur les régalages, la traduction est plutôt bien réalisée (les termes techniques sont gardés) et peux aider certaines personnes qui débute ou qui ne sont pas à l'aise avec l'Anglais. J'espère que cela aidera certains d'entre vous.1 point

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

Y'en a une qui commence par un S et l'autre qui finit par un S. Je te laisse deviner laquelle est laquelle Non, sérieusement, MKS, c'est fabriqué par Makerbase et SKR c'est fait par BigTreeTech (BTT pour les intimes ). Ce sont 2 concurrents (chinois il me semble ). Ma préférence va pour BTT, réputé plus fiable mais légèrement plus cher. Comme je l'ai déjà dit, tu trouveras plus d'infos sur la BTT donc c'est plus facile à mettre en œuvre. Sinon, il y a d'autres marques réputées mais je ne les connais que de nom: FYSETC et DUET3D1 point

-

1 point

-

C'est vrai qu'avec une prise connectée on peut faire un arrêt d'urgence à distance. Bonne idée tout ça. Personnellement je mets une de mes caméras de sécurité sur mes impressions de temps en temps. Mais c'est vrai que depuis le changement de Touch, je regarde au démarrage et ça se finit toujours bien désormais. Il était temps qu'elle redevienne fiable.1 point

-

Ah bin c'est sur que quelque soit le filament, tu n'aura pas l'effets marbré du marbre...1 point

-

1 point

-

1 point

-

1 point

-

Ah, perso, c'est le contraire. Le Cura 1.3 de Sovol ne fonctionnant pas sous Linux. Pour ce qui est d'Octoprint, je n'ai aucun soucis, et je ne vois pas en quoi cela peut poser de problèmes, car il pousse un fichier GCode ligne à ligne .... Pour ce qui est des écarts de temps .... tu as sans doute laissé le lissage sur Ideamaker, car tes impressions ici si elles proviennent de Cura ne sont pas lissées. Mais bon, j'ai utilisé Cura quelques temps sur une Geetech A20 et n'ai rencontré que des soucis ... avant de passer a Ideamaker avec succès. Je me suis inspiré de VAP 38, et cela fonctionne correctement. L'essentiel est que tu trouve ta voie avec le slicer de ton choix. Cdlt OD1 point

-

Bonsoir, Je ne dis pas que IdeaMaker est la cause des problèmes. Je pense seulement que je n'arrive pas à créer des profils compatibles avec mon imprimante. Les gcode incluent dans ces profils ne me semblent pas en cause. Leur contenu est plutôt clair et simple. D'un autre côté, si le Cura modifié par Sovol fonctionne bien avec leur imprimante, pourquoi s'en priver. C'est vrai que IdeaMaker est meilleur que Cura, mais tant pis. Je vais attendre que tu aies ton imprimante pour voir ce que tu arrives à faire. Bonne fin de weekend.1 point

-

Tous les paramètres sont importants: Longueur d'onde, puissance, distance, temps. On ne peut compenser que très partiellement la faiblesse d'un paramètre par l'augmentation d'un autre paramètre.1 point

-

Hummm ! je suis surpris que Ideamaker soit l'origine de tous les problèmes à mon avis il faut faire simple d'abord éviter d'utiliser n'importe quoi comme profil ! Je pense que le problème est ailleurs, en particulier il faut faire simple et utiliser un gcode généré par le sciler et éviter d'utiliser Octoprint pour l'instant Je ne suis pas à coté de l'imprimante mais mes profils pour la TLD3 fonctionnent très bien... voici un gcode de démarrage tout simple qui est universel. Aide toi et le ciel t'aidera Google est ton ami cherche à comprendre le Gcode et tout rentrera dans l'ordre. ; Custom Start G-code G28 ; Home all axes G92 E0 ; Reset Extruder G1 Z2.0 F3000 ; Move Z Axis up little to prevent scratching of Heat Bed G1 X10.1 Y20 Z0.3 F5000.0 ; Move to start position G1 X10.1 Y200.0 Z0.3 F1500.0 E15 ; Draw the first line G1 X10.4 Y200.0 Z0.3 F5000.0 ; Move to side a little G1X10.4 Y20 Z0.3 F1500.0 E30 ; Draw the second line G92 E0 ; Reset Extruder G1 Z2.0 F3000 ; Move Z Axis up little to prevent scratching of Heat Bed ; End of custom start GCode1 point

-

vérifies aussi que tu n'as pas un cable, une vis ou autre lors du déplacement qui pourrait gêner.1 point

-

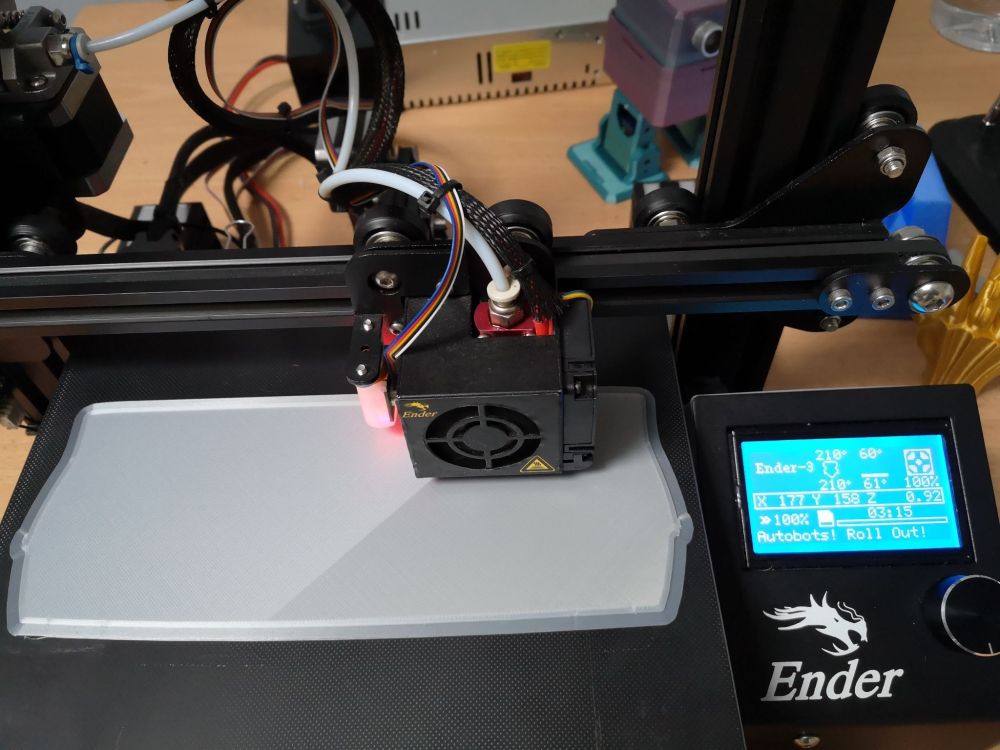

En tout cas ma Ender est repartit pour un tour ! Ce n'est pas parfait je vais essayer d'affiner tout ca, mais dans l'ensemble l'impression s'annonce bien. Sachant que je teste avec une vieille bobine de PLA (9€90 le kg) qui traine a l'air libre depuis des mois. Pour résumer si quelqu'un passe par la: 1. vérification du firmware, calibration de l'extrudeur, affiner le PID de la tête (voir lien) 2. réglage de tout les axes, roulettes, courroies, plateau. resserrer les vis et autre. 3. boire une bière bien fraiche @Idealnight j'ai bien pris en compte tes messages et j'ai même suivi tes conseils en refaisant l'ensemble de mes réglages Meca et en refaisant un nivellement manuel, mais nous étions en train de vérifier le coté logiciel donc nous devions terminer avant de passer a l'étape suivante qui était l'aspect mécanique. Heu bah j'ai des connaissances en C++ et ca m'a quand même donné quelques mal de tête de faire le firmware la première fois, alors je n'imagine même pas pour un néophyte ! c'est tout sauf simple je pense, et quand tu tombes sur un mec comme @pommevertequi semble avoir décortiqué le marlin il faut profiter de ses conseils Merci a vous !!!! j'espère que nous auront l'occasion de discuter d'avantage.1 point

-

@M2C Si ta buse va au-delà du plateau en avant de celui-ci, c'est que ton Endstop Y a reculé... avance le de 5 mm environ ??1 point

-

1 point

-

On peut également mais il faut que l'imprimante et l'ordinateur puisse communiquer (Pronterface, Repetier-host, Octoprint, …) utiliser le Gcode M302 P1 pour «permettre» l'extrusion à froid.1 point

-

@hyoti d'accord. Donc avec le PTFE enlevé, le filament ne passe pas par la buse ? A aucun moment le filament est chauffé ? On simule un passage par la buse (180° mini) pour faire fonctionner lextrudeur. C'est bien ça ?1 point

-

Comment je fais ou plutôt faisais. Je fais chauffer la buse à 200 °C Je retire le filament de la Hotends en tirant dessus en arrière en débloquant le levier de l'extrudeur (appui sue le levier en tirant) Je demonte le tube PTFE du côté extrudeur (enlever le serre clip du PTFE, appuyer sur la bague du pneufit) plus pneufit ou pas. Refaire passer le filament dans l'extrudeur Si tu le fais à l'aide d'un E move, il faut la buse soit au-dessus de 180°C (autrement il refuse) A l'entrée de l'extrudeur (côté bobine filament) tu mets le filament le plus à plat possible et du fais une marque au feutre à 120mm de l'entrée de l'extrudeur, réglet, pied à coulisse,.. Buse au dessus de 180°C, tu fais move E 100mm. une fois fait, tu mesures la distance entre la marque et l'entrée de l'extrudeur. exemple :Tu trouves 30mm, tu as extruder 120-30= 90mm pour 100mm demandé régle de trois pour la correction des steps mm. tu prends la valeur actuellle E-step/mm dans le menu control ou setting par défaut ender 3 =93 new step (93steps/90mm)*100mm Si tu as 15mm, 120-15= 105mm là (93 steps/105)*100 Tu peux aussi à la place couper ton filament à ras de la sortie de l'extrudeur extruder 100mm faire une marque sortir un peu plus couper le filament et mesurer le filament sorti entre la marque et le premier bout. 100mm +/- après tu rebranches tout à chaud tu pousse le filement à la main ou avec le move E jusqu'à la buse. Après tu peux refaire la manip à chaud conditions op à travers la buse (tu ne devrais pas avoir de différence sauf bouchage partiel buse ou un truc qui coince dans le PTFE. Bien sûr dans ce cas mesure à l'entrèe de l'extrudeur. En réalité c'est moins compliqué que cela en a l'air quand que tu l'as fait un fois ou deux. En pratique, maintenant je suis passer en direct Drive, donc je ne fais plus cette calibration( à chaud) qu'à travers la buse. Autrement il faut que j'ouvre l'extrudeur (miniXtrudeur, hotends.fr) retire la hotends,faire la mesure et tou remonter. Si j'ai de gros écarts, c'est que j'ai un PB autre!!!1 point

-

@LionelBordeauxbonne nouvelle heureux de voir que tous va bien a présent . Un Switch e fin de course pourquoi pas c'est une idée mais a mettre en place cela ne serait pas évident car si le PLA etant mou a chaud s'entoure autour du contact le résultat serait qu'il est une chance qu'il ne ce déclenche pas . Une solution que j'ai sur tout mes imprimantes un Raspi (pour réduire le cout je prend des Pi 0 2W maintenant), avec Octoprint et une webcam ou une Camera Pi et je peux contrôler mes print a distance du PC ou Via Raise Cloud sur le smartphone hors de chez moi avec arrêt d'urgence au cas ou.1 point

-

@PPACtoutafé, pas mieux. C'est un très bon résumé, on sent le vécu J'ai arrêté de faire mes propres câbles (ou ceux de mon établissement scolaire) depuis bien longtemps, surtout avec les catégories ⩾ cat5.1 point

-

1 point

-

Des https://cults3d.com/fr/modèle-3d/jeu/piranhaz pincés partout Pas mal Plutôt que ceux-ci, je propose HDMI1 point

-

Connexion ? c'est pour un câble réseau ou usb ou série ? vu la taille du 'trou' je pencherai pour de l'usb ou du série.1 point

-

1 point

-

4mns , cela me parait très peu , pour ma part je laisse souvent mes pièces au minimum un quart d'heure , il m'arrive même de les oublier pendant plus d'une heure et je n'ai jamais eu ce genre de problème . la résine dentaire étant en général bien meilleurs que la résine classique , je pencherai pour un problème de post traitement , mais je peux me tromper1 point

-

Pour la première partie ce que tu explique semble indiqué une buse un poil trop proche du bed, quand un fiament est trop proche il donne un effet de transparence et un effet de pico, de ligne et de vaguelette. Le moteur pourrait entrainer des irrégularités mais logiquement pas genre d'une ligne sur 2 etc cela serait plus aléatoire, car une révolution de l'axe est toujours lié a une quantité d'extrusion identique donc si ton impression est de taille différente l'impact change sur le print. (je sais pas si ce que je dit ici est clair)1 point

-

Juste le marquage en point central c'est normal cela correspond au G28 ; HOME Le M420 S1 rappelle les valeurs du Mesh levelling que tu as fait avant ! Bon je n'ai pas la S1 mais un e3v2. Tu as je crois un écran HD type e3v2, avec quatre icônes principales selon Creality photo pour la S1 : c'est la même chose pour la ender 3V2 Dans le menu level, tu dois avoir un sous menu create new Mesh ou autolevel ? qui va te faire le leveling, quand il aura fini il devrait te proposer de l'enregistrer ou tu auras une option save quelque part. C'est ces valeurs que le M420 S1 récupérera. Explore le contenu de menu Level tu devrais y trouver ce qui est nécessaire. Si tu ne vois pas de possibilité de Save ou Store dans les sousmenu de "Level". Va dans le menu Control, tu dois y trouver un store ou save settings. Dans le menu Level tu dois avoir aussi un menu Mesh viewer pour visualiser la planéïté de ton plateau.1 point

-

1 point

-

1 point

-

comme il n'y a qu'une seule imprimante SLA dans ma liste ( alors qu'il y a plusieurs planète gazeuse ) , et avec le nom du vaisseau de l'Odyssée de l'espace, je pense que toi aussi tu a trouvé ! Mais ... sans le nom de la planète ... et pour continuer le (vrai faux ) suspens ... ( pour brouiller les pistes, je vais peut être rajouter d'autre imprimante SLA dans ma liste ... )1 point

-

1 point

-

Oui c'est comme ça que je pensais filouser pour dépasser les 20*20*20 ou 25*21*21 Je note ça dans un coin, effectivement ça peut être une source d'inspiration comme le fait remarquer @Kalamiit ! Merci Vos collègues ont pu commencer à m'aiguiller, merci quand même et bonne continuation à vous1 point

-

Très bien ton tuto cela explique très bien le réglages du Z-offset et la présence du shim. Et oui cela ce configure dans le fichier Config.ini. J'ai volontairement laisser le Shim a 0.2 car chacun utilise sa méthode et je sais que certain utilise des cales de 0.2mm utiliser en mécanique. Mais pour la plupart le passer a 0.1mm lié a un Feuille A4 sera plus juste. @fvuicharden tout cas merci pour ton petit tuto séparé cela aidera du monde je pense en effet.1 point

-

Bonjour, Je vais vous faire part de mon expérience avec Klipper et vous expliquer comment l'installer et le configurer sur votre imprimante. I - Introduction Klipper est un firmware pour imprimante 3D comparable à Repetier ou Marlin. Son rôle est d'interpréter le Gcode en provenance du slicer et de le convertir en commandes qui permettent de piloter individuellement le hardware de l'imprimante. Pour certaines machines, comme les CoreXY ou les Delta, la cinématique est très complèxe, ce qui demande des calculs importants. Malheureusement, avec une carte 8-bits, la puissance du microcontroleur n'est pas super adaptée à ces calculs. Du coup, la vitesse sera limitée par la puissance du processeur et les calculs seront moins précis. C'est ce qui pousse certains à vouloir passer à une carte 32 bits. Nous allons voir que Klipper permet de s'affranchir de ces limitations. 1) Les fonctionnalités de Klipper La particularité de Klipper est d'utiliser un ordinateur hôte pour faire tous ces calculs et de réserver le microcontroleur pour ce qu'il sait bien faire: gérer les entrées-sorties en temps réel. Ceci décharge le microcontroleur qui n'a plus que ça à faire, et l'hôte, qui est généralement un Raspberry Pi 3 avec un processeur ARM quad core, se charge des calculs, avec du multi-thread, plus de mémoire, et une interface graphique plus attrayante. Par ailleurs, Klipper s'interface avec Octoprint, ce qui permet d'utiliser sa partie graphique pour controler l'imprimante. On pourrait meme virer le LCD de l'imprimante et utiliser un écran tactile connecté au Raspberry. Le résultat, c'est un surcroit de performances important. Avec une carte 8-bits, on a des performances supérieures à celles d'une carte 32-bits. Klipper utilise cette puissance pour calculer les trajectoires de façon plus souple, ce qui permet de gagner en précision, en fluidité, en bruit, et en vitesse d'impression. Avec Klipper, j'imprime en 120mm/s sans problème sur une imprimante cartésienne. Il semblerait que les gains sont encore plus importants sur des CoreXY ou Delta. Et bien sûr, une carte 32-bits permettra d'aller encore plus vite, mais on se limite alors à l'énergie cinétique que la mécanique de la machine peut encaisser. Les firmware classiques ont aussi d'autres inconvénients: Ils se configurent en modifiant les fichiers de code source, ce qu'un utilisateur ne devrait jamais avoir à faire. Il faut ensuite les compiler et les flasher à chaque modification. Avec Klipper, on ne touche plus au firmware qui est sur le microcontroleur. Les modifications se font sur un fichier de configuration qui réside sur l'hôte, ce qui est instantané et beaucoup plus pratique. Jusqu'à l'année dernière, Klipper était plutôt expérimental, mais depuis la version de décembre et l'introduction du bed levelling, le support BL Touch, le "pressure advance", la calibration delta, les écrans LCD, les protections thermiques, etc... c'est devenu parfaitement utilisable tous les jours. Il y a deux étapes à l'installation de Klipper: L'installation. C'est la partie la plus facile et on ne la fait qu'une fois. La configuraton. Celle-ce se fait dans un fichier de config. Avec un plugin qui va bien dans Octoprint, on peut éditer ce fichier directement dans Octoprint. 2) Prérequis Avant d'installer Klipper, il vous faut: Une imprimante 3D. Ben oui, c'est pas pour les machines à laver. Il faut pouvoir flasher le firmware, donc on évitera les machines avec un hardware propriétaire. En principe, tout ce qui tourne avec Marlin peut tourner avec Klipper. Un firmware basé sur Marlin. C'est plus simple, parce qu'on pourra récupérer un certain nombre de paramètres. Il est possible de se débrouiller autrement, mais il faudra connaître ou calculer les mm/step etc... Un ordinateur hote sous Linux. Ici, on parlera de Raspberry, mais en théorie ça pourrait fonctionner avec n'importe quel PC sous Linux et Octoprint. Attention, il faut un Raspberry Pi 3 au minimum. Un Raspberry Zero ou un vieux Raspberry 1 vont trop ramer. Octoprint. Je ne vais pas détailler ici l'installation d'Octoprint. Il y a plein de tutos là dessus. On y installer un plugin OctoKlipper qui facilite la configuration de Klipper. Des connaissances (basiques) en Linux. On va utiliser une ligne de commande SSH pour télécharger et installer Klipper. Note importante: Avant de procéder à l'installation de Klipper, assurez-vous bien que tout l'ensemble Imprimante 3D + Octoprint Raspberry fonctionne correctement et est parfaitement maîtrisé. Sinon, si un truc ne marche pas après, on ne pourra pas savoir si ça vient de Klipper ou de la configuration matérielle. 2ème note: Je vous conseille d'avoir toujours une stratégie de repli, autrement dit les moyens de pouvoir reflasher Marlin avec une configuration qui marche si pour une raison ou une autre Klipper ne vous convient pas.1 point

-

1 point

-

IV - Configuration avancée Une fois que vous avez la configuration de base, il est assez facile de rajouter des options supplémentaires. Les exemples que je mets ici sont simplifiés et ne contiennent que les infos de base. D'autres options sont disponibles et documentés dans le fichier examples_extras.cfg. 1) Homing override (pas nécessaire si vous n'avez pas de sonde) C'est l'équivalent du SAFE_HOMING dans Marlin: on veut redéfinir la position de l'opération Home pour s'assurer que la sonde BL Touch ou autre est au dessus du plateau et que la buse ne percute pas le plateau. Dans Klipper, on définit une séquence Gcode à définir lorsque le Home s'applique à un ou plusieurs axes. Voici l'exemple qui marche chez moi, mais qui sera à adapter en fonction du placement de votre sonde par rapport à la buse: [homing_override] axes: z set_position_z: 0.0 gcode: G90 G0 Z5 F600 G28 X0 Y0 G0 X-5 Y10 F3600 G28 Z0 G0 Z5 F600 Explication: axes: définit l'axe sur lequel cet option s'applique. Ici, ça ne va s'appliquer que si on fait Home All ou Home Z. set_position_z: Klipper refuse d'activer la sonde tant qu'on n'a pas défini un 0 pour l'axe. On définit donc le 0 (provisoire) à la position actuelle. gcode: On execute le Gcode suivant: - G90: mode absolu - G0: monter 5mm au dessus (pour s'éloigner du plateau si on est en contact) - G28 X0 Y0: faire un Home sur X et Y - G0 X-5 Y10: mettez ici les coordonnées de la buse pour lesquels la sonde sera au dessus du plateau. - G28 Z0: faire le Home Z - G0 Z5: remonter à 5mm au dessus du plateau pour ne pas rester en contact Vous pouvez bien sûr modifier le Gcode à votre convenance. 2) Bed leveling Klipper propose le nivellage automatique du plateau et la compensation de l'inclinaison avec un capteur (défini dans les sections [bltouch] ou [probe]) Malheureusement, il faut choisir. Donc je choisis plutôt l'option bed leveling. [bed_mesh] speed: 100 probe_count: 3,3 min_point: -5,20 max_point: 160,200 horizontal_move_z: 6 samples: 1 sample_retract_dist: 6 probe_count sera la définition du nombre de points dans la grille de test. min_point et max_point seront les coordonnées de la buse pour que la sonde soit placée dans les coins du plateau. Il faut donc tenir compte de l'offset. samples permet de faire la moyenne entre plusieurs sondages à chaque point de la grille. horizontal_move_z et sample_retract_dist définissent le mouvement en Z à chaque sondage. Pour lancer le bed leveling, Klipper ne connait pas la commande G29 mais utilise la commande BED_MESH_CALIBRATE à la place. Il faut donc taper cette commande dans l'onglet Terminal. On peut aussi très bien créer une macro pour redéfinir G29. 3) Deux moteurs Z Il est facile de rajouter un deuxième moteur sur l'axe Z qui utilise le même endstop, en rajoutant le bloc suivant: [stepper_z1] step_pin: ar36 dir_pin: !ar34 enable_pin: !ar30 step_distance: .00125 Il faut bien-sûr s'assurer que les pins sont corrects. La direction du dir_pin ("!" ou pas) ainsi que le step_distance doivent être les mêmes que dans stepper_z. 4) Commandes Klipper Klipper est globalement compatible avec le Gcode Marlin, c'est à dire que du Gcode généré pour Marlin sera compris par Klipper. Cependant, il y a quelques commandes Marlin qui n'ont pas de sens sous Klipper (les options M50x) ou qui utilisent des commandes différentes (par exemple TURN_OFF_HEATERS au lieu de M108). La liste des commandes Klipper est disponibles ici: https://github.com/KevinOConnor/klipper/blob/master/docs/G-Codes.md La liste des commandes Gcode est ici: https://reprap.org/wiki/G-code Vous pouvez aussi taper HELP dans le Terminal pour obtenir la liste des commandes de Klipper. 5) Macros Il est possible de créer ses propres commandes ou raccourcis Gcode avec Klipper. On peut ensuite inclure la nouvelle commande dans son Gcode ou le taper dans l'onglet Terminal. La syntaxe est la suivante: [gcode_macro <nom de la macro>] gcode: <Gcode> On peut, par exemple, créer des commandes Gcode Marlin qui n'existent pas dans Klipper, ou créer des macros pour insérer le Start Gcode ou End Gcode du slicer directement dans Klipper. Par exemple, avec la configuration suivante, on peut mettre simplement les commandes START_PRINT et END_PRINT dans Cura et Klipper s'occupera d'effectuer les actions en début et en fin d'impression: [gcode_macro G29] gcode: BED_MESH_CALIBRATE [gcode_macro PURGE] gcode: M117 Purging... G1 X0 Y3 Z.10 F3600 G92 E0 G1 X40 E10 F500 G92 E0 G1 E-2 F500 G1 X80 F4000 G1 Z0.3 [gcode_macro START_PRINT] gcode: M117 Bed leveling... G90 G21 M82 M107 G28 G29 PURGE [gcode_macro END_PRINT] gcode: M104 S0 M140 S0 G91 G1 E-1 F300 G0 Z+2 E-5 F600 G90 G0 X-5 Y200 F3600 M84 6) Calibration du PID Le PID, c'est l'algorithme qui va contrôler la stabilité de température. Un PID mal calibré va donner une température qui va osciller entre une valeur au dessus et en dessous de la consigne. Pour calibrer le PID, on va lancer une calibration avec la commande suivante dans l'ongler Terminal: PID_CALIBRATE HEATER=extruder TARGET=200 Klipper va faire lancer plusieurs cycles de température à 200°C et à la fin va lister les valeurs pid_Kp, pid_Ki et pid_Kd dans le terminal. Il suffit de copier ces valeurs dans la section [extruder] du fichier de config. Vous pouvez faire la même opération sur heater_bed. 7) Pressure Advance Cette option est similaire au "Linear Advance" de Marlin. Elle permet de régler de façon dynamique le débit de la buse en fonction de la vitesse et de l'accélération de la tête. Sans cette option, par défaut, si vous faites un carré, il va y avoir une accumulation de matière dans les coins qui former une espèce de bourrelet vertical dans les coins. Pour trouver la valeur optimale, on commence par régler la valeur à 0 en rajoutant la ligne pressure_advance dans le fichier de config: [extruder] pressure_advance: 0.000 Taper les commandes suivantes pour ralentir la tête dans les coins, ce qui va accentuer le problème pour mieux voir les effets: SET_VELOCITY_LIMIT SQUARE_CORNER_VELOCITY=1 ACCEL=500 SET_PRESSURE_ADVANCE ADVANCE_LOOKAHEAD_TIME=0 Imprimer l'objet test (à télécharger depuis https://github.com/KevinOConnor/klipper/blob/master/docs/prints/square.stl), à une vitesse rapide (100 mm/s) et une hauteur de couche à 0.2 mm. Ensuite, recommencer avec une valeur de 1.000, 0.500, etc... et affiner pour obtenir le meilleur résultat.1 point

-

II - Configuration de base La configuration, pour la majeur partie, va se faire par tatonnement. On va modifier une configuration, sauvegarder, et voir si ça marche... On va généralement partir d'une configuration standard, mais il faudra souvent affiner ou modifer des trucs. Donc, plutôt que d'expliquer chaque paramètre, je vais vous expliquer les grands principes pour que vous vous débrouilliez vous-mêmes. Chaque option est expliquée dans le fichier example.cfg dans le dossier config. Les options avancées (bed levelling, macros gcode, etc...) sont expliquées dans le fichier example_extras.cfg. 1) Choix du fichier de configuration Ici, on a plusieurs possibilités: Si votre imprimante est "standard", vous pouvez récupérer une configuration toute faite, et éventuellement la modifier. Si, comme moi, votre machine est faite de bric et de broc, il faudra faire un peu plus de modifs sur un fichier existant ou partir du fichier par défaut (example.cfg). Il y a aussi des exemples pour des CoreXY et Delta. Pour voir les le fichiers de configuration disponibles, entrer la commande suivante: ls -l ~/klipper/config/ On peut aussi voir les fichiers ici: https://github.com/KevinOConnor/klipper/tree/master/config Une fois que vous avez choisi le fichier de config qui se rapproche le plus de votre configuration, entrer la commande suivante: cp ~/klipper/config/example.cfg ~/printer.cfg Ceci va copier le fichier et le renommer printer.cfg. C'est sur celui-ci qu'on va travailler. Maintenant, on peut quitter la ligne de commande. Le reste de la configuration se fera dans Octoprint dans Settings > OctoKlipper > Klipper Configuration. Vous devez maintenant y voir le contenu du fichier. 2) Principes de la configuration Le fichier de configuration est composé de blocs. Certains sont obligatoires d'autres optionnels. Chaque bloc commence par un titre entre crochets (par exemple [printer]) Les pins de la carte se définissent avec la syntaxe suivante: pin: <numéro> On utilise le préfixe "!" pour inverser la logique, par exemple pour inverser le sens de rotation d'un moteur (l'équivalent des variables INVERT dans Marlin) On utilise le préfixe "^" pour utiliser la résistance en entrée, par exemple pour les switchs end stop. Si on utilise les deux préfixes, le "^" doit précéder le "!". Par exemple, dans la définition de l'écran on pourra trouver: encoder_pins: ^ar31, ^ar33 click_pin: ^!ar35 kill_pin: ^!ar41 Si vous avez un doute sur la numérotation des pins, regardez un schéma, par exemple ici: https://www.reprap.org/wiki/RepRap 3) Définir le microcontrôleur Ce bloc définit le type de et le port. Sur serial, mettre le port utilisé à l'origine par Octoprint pour se connecter à l'imprimante. [mcu] serial: /dev/ttyUSB0 4) Définir les mm/step C'est ici qu'on va utiliser les valeurs récupérées dans Marlin, principalement les valeurs indiquées sous Steps per unit. Important: Marlin utilise l'unité steps/mm et Klipper utilise des mm/step. Il faut donc inverser (1/x) toutes les valeurs par rapport à Marlin. Par conséquent, là où on aura une valeur 200 dans Marlin, il faudra utiliser 1/200 = 0.005 dans Klipper. Donc on va changer les lignes suivantes dans Klipper [stepper_x] ... step_distance: 0.005 ... [stepper_y] ... step_distance: 0.005 ... [stepper_y] ... step_distance: 0.005 ... [extruder] ... step_distance: .001265 La valeur dans [extruder] sera la valeur à modifier pour calibrer l'extrudeur. On procédera de la même manière que sous Marlin (une règle de trois en mesurant le filament qui sort de l'extrudeur), mais an appliquant l'opération 1/x. 5) BLTouch et autres capteurs Les BLTouch ou 3D Touch ou autres capteurs nécessitent beaucoup d'essais. Je conseille d'utiliser un switch endstop classique pour commencer, et de passer au capteur Z une fois que tout le reste est configuré. Pour le BLTouch, dans la section [stepper_z] il faut supprimer la ligne position_endstop et modifier la ligne endstop_pin endstop_pin: probe:z_virtual_endstop #endstop_pin: ^ar18 #position_endstop: 0 Il faut ensuite rajouter une section [bltouch] ou [probe] et renseigner le x, y, z_offset par rapport à la buse. Ca doit etre les mêmes valeurs que dans Marlin. Par exemple: [bltouch] sensor_pin: ^ar18 control_pin: ar11 pin_move_time: 0.2 x_offset: 32 y_offset: 0 # Increase Z_Offset to lower nozzle closer to bed. PLA 2.6 z_offset: 2.7 speed: 60 La section [probe] pour les autres capteurs est un peu plus compliquée. Je vous conseille de regarder le fichier example_extras.cfg pour plus d'informations. Augmenter la valeur z_offset va descendre la buse plus près du bed. Réduire la valeur mettra plus de distance. Attention: Pour un 3D Touch ou clone de BL Touch, il faut rajouter les lignes suivantes: pin_up_reports_not_triggered: False pin_up_touch_mode_reports_triggered: False 6) Ecrans LCD Le fichier examples_extras.cfg contient les configurations pour la plupart des écrans LCD courants. En principe, il suffit de copier/coller la section qui vous concerne. 7) Tester la configuration. Dans Klipper, à chaque fois que vous sauvegardez la configuration, il faut redémarrer Klipper. Si vous utilisez OctoKlipper, il le fait automatiquement, sinon vous pouvez le faire manuellement en tapant FIRMWARE_RESTART dans l'onglet terminal ou la commande suivante en SSH: sudo service klipper restart En principe, le terminal doit envoyer régulièrement une ligne avec les températures. Si ce n'est pas le cas, vérifier les paramètres des pins pour les blocs [heater_bed] et [extruder]. Si les tempétures sont bien renvoyées, la première chose à faire est de taper une commande Gcode dans le terminal. Par exemple STATUS. S'il y a une erreur de syntaxe, ça enverra un message d'erreur avec un indice sur ce qu'il faut corriger. S'il n'y a pas de message d'erreur, je vous conseille de procéder progressivement pour vérifier que tout est correctement branché: Dans l'onglet Control, tester les axes X, Y, Z pour vérifier qu'ils se déplacent correctement dans les bons sens. Si ce n'est pas le cas, inverser les paramètres dir_pin en ajoutant ou supprimant le "!". Si le moteur ne répond pas du tout, vérifier que les bons pins sont renseignés dans step_pin et dir_pin. S'ils marchent, commencer par un Home All. Si les endstops ne marchent pas, vérifier les valeurs de endstop_pin. Vérifier la chauffe de la buse et du bed. Une fois que la buse est chaude, essayer l'extrudeur, et si nécessaire, le calibrer avec la méthode habituelle. L'extrudeur ne marchera pas si la buse n'est pas chaude. Si tout ceci fonctionne, vous pouvez lancer une premier impression de test. Là, vous avez les billes pour démarrer et avoir une imprimante fonctionnelle. Dans la section suivante, on couvrira les options de configuration supplémentaires.1 point

-

II - L'installation L'installation est la partie la plus simple. Il suffit de suivre les étapes, sans trop réfléchir. 1) Récuperer les paramètres de Marlin On part du principe qu'on a une installation Marlin qui fonctionne. On peut donc récupérer un certain nombre de données qui nous aideront à configurer Klipper. Aller dans Octoprint et connecter l'imprimante. Aller sur l'ongler Terminal et entrer M503. Ca va lister toute une série de lignes qui commencent par echo. Copier le résultat du M503 et coller ce contenu dans un fichier texte à sauvegarder. On y reviendra plus tard. 2) Noter le port L'imprimante est généralement connectée au Raspberry par le port /dev/ttyUSB0 ou /dev/ttyACM0 (ça dépend des machines). Regarder les options de connexion d'Octoprint Noter le port sur lequel Octoprint se connecte à l'imprimante. 3) Télécharger Klipper Ceci va télécharger et installer le logiciel hôte Klipper (la partie qui s'installe sur le Raspberry). Se connecter au Raspberry en SSH (user: pi et password: raspberry si vous ne l'avez pas changé - je vous conseille de le changer avec passwd ou raspi-config) Entrer les deux commandes suivantes: git clone https://github.com/KevinOConnor/klipper ./klipper/scripts/install-octopi.sh 4) Flasher le firmware sur le microcontroleur Taper les commandes suivantes: cd ~/klipper/ make menuconfig Ceci ouvre un menu qui permet de régler les options de compilation. Choisissez d'abord le microcontrôleur. Si vous avez un Arduino/RAMPS ou dérivé (Anet, MKS Gen, etc...), laisser par défaut. Sinon, si vous avez une carte un peu plus exotique (32 bits ou autres...) il faudra plonger dans les options. Sélectionner Save puis Exit. Entrer la commande suivante make Et enfin, on va flasher le firmware avec les commandes suivantes: sudo service octoprint stop sudo service klipper stop make flash FLASH_DEVICE=<port> sudo service klipper start sudo service octoprint start Remplacer <port> par le port que vous avez noté, par exemple /dev/ttyUSB0 ou /dev/ttyACM0. Attention: Sur les cartes Anet, il faut utiliser la commande suivante à la place de make flash: avrdude -p atmega1284p -c arduino -b 57600 -P /dev/ttyUSB0 -U out/klipper.elf.hex 5) Installer le plugin OctoKlipper Ce plugin va nous faciliter la vie en permettant, parmi d'autres choses, d'éditer la configuration de Klipper à travers l'interface web. Dans Octoprint, aller dans Settings > Plugin Manager et cliquer sur Get More. Rechercher le plugin OctoKlipper et Installer. A partir de maintenant, Octoprint va se connecter à une imprimante virtuelle Klipper /tmp/printer au lieu de l'imprimante physique. Si ce n'est pas déjà configuré, modifier les options de connection.1 point