Classement

Contenu populaire

Contenu avec la plus haute réputation dans 05/07/2022 Dans tous les contenus

-

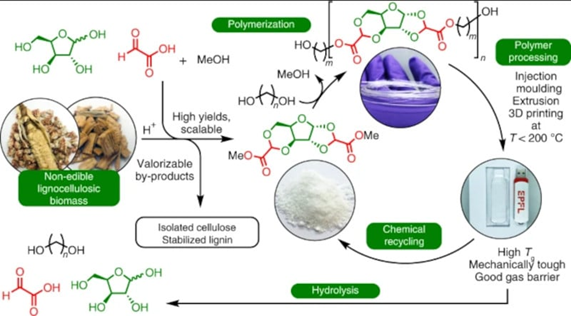

Encore un nouveau plastique végétal, mais cette fois avec des caractéristiques proche du PET. Une feuille imprimée en 3D à partir du nouveau bioplastique. | Alain Herzog/EPFL Si le plastique est devenu si populaire, c’est parce que ce matériau combine plusieurs qualités : il est malléable, léger, robuste et résiste aux intempéries et à la plupart des agents chimiques. Mais ces qualités sont aujourd’hui un problème du point de vue environnemental, car les milliards de tonnes de déchets plastiques non recyclables qui se retrouvent dans la nature prennent des siècles à se dégrader. La solution ? Les bioplastiques, conçus à partir de matières végétales. Une équipe de l’École polytechnique fédérale de Lausanne (EPFL) vient de mettre au point un bioplastique aussi résistant que le PET. Aujourd’hui, quelque 400 millions de tonnes de plastiques sont produites chaque année. La plupart sont issus d’hydrocarbures fossiles, et seuls 9% de ces plastiques sont recyclés. Ainsi, non seulement la production de ce matériau contribue largement aux émissions de gaz à effet de serre, mais il subsiste après usage sous forme de micro- et de nanoplastiques dans la nature et les océans. Depuis quelques années, les polymères biosourcés (à base de matières premières issues de ressources renouvelables) apparaissent comme une solution plus respectueuse de l’environnement. Cependant, le développement de plastiques durables à partir de matières premières renouvelables est relativement limité par la complexité et l’efficacité de leur production, ainsi que par le manque de propriétés compétitives des matériaux. Des chercheurs de l’EPFL, dirigés par le professeur Jeremy Luterbacher, annoncent avoir réussi à contourner ces problèmes : fabriqué à partir de déchets végétaux, leur plastique est aussi solide que le PET, peut être recyclé chimiquement, ou bien se dégrader en sucres inoffensifs dans l’environnement. Un plastique à base de sucres végétaux naturels Il y a quelques années, Luterbacher et ses collègues ont mis au point une méthode à base de formaldéhyde pour extraire et dépolymériser la lignine des déchets végétaux avec un rendement élevé — la lignine est un biopolymère qui constitue la paroi dure des cellules végétales. Les méthodes utilisées jusqu’alors impliquaient un prétraitement de la biomasse végétale qui altérait la lignine et réduisait les rendements. L’ajout de formaldéhyde a permis de stabiliser la matière végétale et d’éviter sa destruction lors de l’extraction. Ils se sont inspirés de cette même chimie pour développer un nouveau produit chimique biosourcé utilisable comme précurseur de plastique. « Nous nous contentons essentiellement de « cuire » du bois ou d’autres matières végétales non comestibles, comme les déchets agricoles, dans des produits chimiques peu coûteux pour produire le précurseur du plastique en une seule étape », explique Luterbacher. Produit à partir de biomasse végétale non comestible, le bioplastique affiche les mêmes propriétés que le PET. Il peut en outre être facilement recyclé ou se dégrade sous forme de sucres par simple hydrolyse. © L. Manker et al. Pour concevoir ce matériau, ils ont transformé la fraction hémicellulosique de la biomasse non comestible en un précurseur plastique en utilisant de l’acide glyoxylique au lieu du formaldéhyde. L’hémicellulose est un biopolymère de la famille des glucides, que l’on trouve également dans la paroi cellulaire végétale et dans le bois. Ils ont ainsi pu fixer des groupes fonctionnels « collants » sur les deux côtés des molécules de sucre, de manière à ce qu’elles se comportent ensuite comme des blocs de construction en plastique, explique Lorenz Manker, premier auteur de l’étude. Conserver la structure du sucre intacte au sein de la structure moléculaire du plastique simplifie grandement la procédure par rapport aux alternatives actuelles. Les chercheurs affirment que cette technique leur permet de convertir en précurseur plastique jusqu’à 25% du poids de déchets agricoles ou 95% de sucre purifié (du xylose commercial, un sucre de bois). Des atouts comparables à ceux du PET Le plastique — produit par polycondensation à l’état fondu du diester obtenu — est solide et résistant à la chaleur. Les chercheurs rapportent en effet des propriétés mécaniques robustes : une résistance à la traction allant jusqu’à 77 MPa, un module de traction (qui indique le niveau de rigidité) de 2500 MPa et un allongement à la rupture de 80%. En outre, leur plastique peut résister à une température de 100 °C. Fragment transparent et flexible du bioplastique. © Lorenz Manker Ce bioplastique constitue par ailleurs une bonne barrière aux gaz : l’équipe rapporte un taux de transmission de l’oxygène (100 µm) de 11 à 24 cc/m2 par jour et par bar et un taux de transmission de la vapeur d’eau (100 µm) de 25 à 36 g/m2 par jour. Cette propriété en fait un candidat prometteur pour les emballages alimentaires, en tant qu’alternative au PET, largement utilisé aujourd’hui. Selon l’équipe, ce type de plastique peut être traité par moulage par injection, thermoformage, extrusion à double vis et impression tridimensionnelle. Les chercheurs ont déjà fabriqué des films d’emballage, des fibres qui pourraient être filées en vêtements ou autres textiles, et des filaments pour l’impression 3D. Non seulement sa production est plus respectueuse de l’environnement, mais il est également plus simple à éliminer. Ce matériau peut être recyclé de la même manière que le PET (qui est broyé en paillettes, puis extrudé sous forme de granulés, qui sont ensuite purifiés pour être réutilisés). Sa nature dégradable a facilité son recyclage chimique par méthanolyse à 64 °C, précise l’équipe. S’il n’est pas recyclé, il se dégradera sans risques sous forme de sucres végétaux. Parce qu’il est plus simple et moins coûteux à produire que d’autres initiatives de plastiques biosourcés, ce procédé pourrait mener rapidement à une production de masse. « Ce qui rend le plastique unique, c’est la présence de la structure intacte du sucre. Cela le rend incroyablement facile à fabriquer, car il n’est pas nécessaire de modifier ce que la nature nous donne, et simple à dégrader, car il peut revenir à une molécule qui est déjà abondante dans la nature », résume Luterbacher. nouveau plasique.pdf4 points

-

Il semble qu'en ces temps de pénurie, il est plus facile de trouver des feutres noirs pour tableau blanc (le contraire ne marche sans doute pas ) que de la moutarde même de Dijon Bon aller comme on dit je sors.... @+ JC3 points

-

2 points

-

2 points

-

C'est tellement bio que l'on voit même des toiles d'araignée sur la feuille2 points

-

avec pour la première fois un candidat qui attend avec impatience qu'on lui donne des pistes pour savoir enfin ce qu'il a tenté d'imprimer2 points

-

Bonjour tous, Je ne connais pas la RAY 5, donc désolé si ma réponse est hors sujet. J'ai eu une alerte car on reprenait un post que j'avais écrit sur le gravage du métal avec de la moutarde. Plus haut on parle des tests des constructeurs, et de l'utilité de faire des tests réels. Pour la Ortur, le constructeur disait que l'on pouvait graver du métal "brut", et sincèrement et pour en avoir discuter, après mes tests, avec un lasériste professionnel, ceci est totalement impossible avec nos machines de ce type et même en mettant un laser de "40w". Toutefois la méthode avec du feutre noir fonctionne sur le métal peint (avec une peinture claire). Désolé encore pour le hors sujet2 points

-

Moi je voudrais savoir si cela donne une plus belle "marque" voir "gravure" que d'utiliser de la moutarde (de dijon ?)2 points

-

Salut @divers a raison. Sans plus d'info et de détails difficile de t'aider En tous cas voilà sans doute un bon candidat pour le Le Schmilblick @+ JC2 points

-

Sous SuperSlicer, j'ai l'habitude de définir des parois de 0.3 pour obtenir une paroi fine. Les parois n'étaient pas ignorées car elle apparaissent bien sur le slicer, et étaient imprimée lorsque j'ai démarré ma Creality. Quoi qu'il en soit, l'idée du remplissage par grille est excellente, le résultat est parfait pour une impression de 3h à peine. Merci à tous.2 points

-

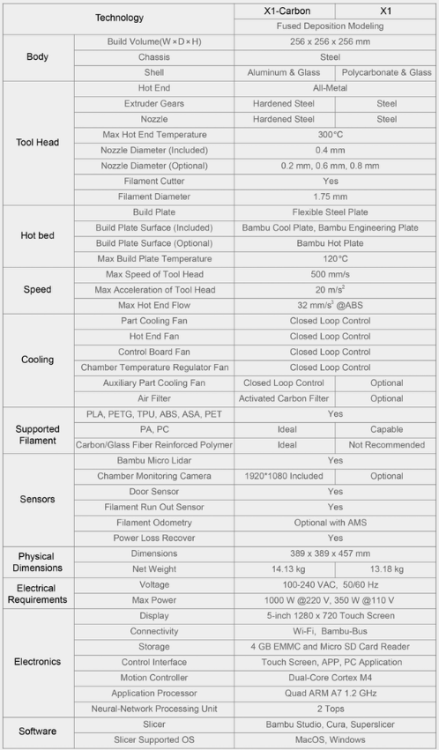

Après le succès et la fin de la campagne de l'Anker A5 qui avait affolé Kickstarter début avril, une nouvelle campagne a débuté pour une nouvelle imprimante au moins tout aussi prometteuse, la BambuLab X1 que vous pouvez aussi découvrir sur le site officiel. Étant donné que j'ai craqué pour le pack le plus complet, je vais essayer de détailler les spécifications de la machine et le suivi du projet ici, en espérant que ça ne se finisse pas en Zatsit et avec moins de délais que l'Elegoo Jupiter. Tout ce qui va être dit plus bas n'est que ce qu'ils annoncent/présentent sur via leurs moyens de communication ainsi que ce qui est présenté sur les nombreuses vidéos Youtube qui sont sorties à son sujet, donc actuellement je n'ai rien pour confirmer/infirmer ce qu'ils racontent. 1. Bambu Lab Il s'agit d'une société qui a été créée par 5 anciens chef ingénieurs et responsables produit de la marque de drones DJI. Ils travaillent sur le projet depuis bientôt 2 ans et ont pour but de simplifier l'accès à l'impression 3D en simplifiant au maximum son utilisation. Ils sont basés en Chine à Shenzhen et Shanghai ainsi qu'à Austin aux USA. La question de la légitimité de proposer ce projet sur Kickstarter peut se poser étant donné qu'ils emploient déjà 150 personnes, j'imagine que c'est avant tout pour la notoriété du site et les contraintes nulles en cas de délais (ou pire). 2. L'imprimante 3D Pendant la campagne Kickstarter, ils proposent 3 packs différents : La X1 La X1 - Carbon (la X1 avec quelques améliorations) La X1 - Carbon avec AMS (Automatic Material System) La machine est une Core XY avec un volume d'impression de 256 * 256 * 256 mm fermé et chauffé passivement lors de l'impression. La hotend est propriétaire peut monter à 300°C et le lit à 120°C. Ils proposent un plateau flexible avec deux faces distinctes : une pour le PLA/PETG/ABS et une autre pour tout ce qui est PA/TPU/PC. La vitesse d'impression est un des éléments les plus mis en avant avec une vitesse maximale d'impression de 500 mm/s, une accélération maximale de 20 m/s² et un débit maximal de 32 mm/s³. Avec ça, un benchy boat classique prend environ 17 minutes à s'imprimer au déballage de la machine (lien vidéo). Pour cela ils utilisent : Un châssis en acier soudé (lien vidéo) Un axe X en carbone pesant 184 grammes et une tête d'impression pesant 574 grammes Une cartouche chauffante de 40W Un ventilateur de 12W placé sur le côté du plateau qui vient souffler sur la pièce imprimée pour la refroidir (à la manière de certaines VORON modifiées) Pour compenser les vibrations liées à ces vitesses/accélérations, ils ont développé un algorithme qui permet de mesurer (la machine fait des tests de vibration) puis de compenser les vibrations pendant l'impression (voir GIF ci-dessous). Ils utilisent également un plateau supporté en 3 points et un système de contrôle de débit pour rendre l'impression des angles, des coutures et du remplissage plus propre. Une autre technologie mise en avant est le système d'auto leveling du plateau, qui utilise un capteur de contrôle de force via la buse et un micro-LIDAR avec une précision annoncé de 7 µm. En plus de l'auto leveling, ces capteurs servent à analyser la première couche en mesurant le débit des lignes déposées lors de la première couche (voir GIF ci-dessous). Si l'imprimante détecte un problème, elle continue l'impression mais indique à l'utilisateur qu'un problème a été détecté (l'utilisateur peut alors continuer ou arrêter l'impression). Et enfin, une liste des autres fonctionnalités de l'imprimante et certaines différences XI / X1-Carbon : Buse en acier pour la X1, en acier trempé pour la X1-Carbon (mêmes différences pour les engrenages de l'extrudeur) Filtre à air à charbon actif pour la X1-Carbon, en option pour la X1 Caméra Full HD pour détection des spaghettis et suivi en direct de l'impression (uniquement pour la X1-Carbon, en option sur la X1) Les traditionnels capteur de filament et récupération après coupure de courant Connectivité en Wifi/filaire pour communiquer avec la machine ou simple carte SD Utilisable avec les autres slicers que le leur, même si certaines fonctionnalités ne seront pas disponibles (analyse de la première couche, bed leveling, ...) Liste de toutes les spécifications : 3. L'AMS (Automatic Material System) L'AMS est un second produit en option qui permet l'impression multicolore avec jusqu'à 4 filament par AMS. Ils annoncent qu'il est possible d'en utiliser 4 en parallèle pour avoir jusqu'à 16 couleurs en tout (lien vers la seule photo de ce montage). Difficile d'expliquer correctement son fonctionnement, donc voici la vidéo qui sera plus claire. Pour résumer, l'AMS se branche sur l'imprimante X1 ou X1-Carbon et va sélectionner telle ou telle bobine à utiliser pour imprimer. Lors d'un changement, l'AMS rebobine la bobine qui n'est plus utilisée et va reprendre du filament dans la nouvelle bobine à utiliser, ce qui élimine l'utilisation du TPU avec l'AMS. Pour la purge, trois choix possibles et paramétrables dans leur slicer : Le bloc de purge classique La purge automatique, où l'imprimante va extruder du filament jusqu'au changement de couleur puis essuyer la buse sur un petit rouleau (en silicone je crois). Le filament extrudé est expulsé à l'arrière de la machine Un mix des deux, c'est à dire une purge externe de la plus grosse partie du filament puis l'impression d'un petit bloc de purge A noter que l'AMS est doté d'un système RFID permettant de lire des informations supplémentaires uniquement dans le cas de leurs bobines. Cependant pas de panique, c'est ouvert aux marques tierces, les fonctionnalités liées au RFID ne seront justes pas disponibles. Pas d'informations sur le prix de leur gamme de filaments pour le moment, seulement les couleurs et types de matériau (voir ici) 4. Le prix ! Kickstarter oblige, les prix sont plus faibles que le prix de vente conseillé quand elle sortira, donc je vais indiquer les prix de vente conseillés et le prix Kickstarter qui correspond (les prix les moins chers sont déjà partis) : Imprimante X1 avec 250g de PLA : 999$ (Kickstarter : 799$/751€) Imprimante X1-Carbon avec 250g de PLA : 1199$ (Kickstarter : 949$/892€) Imprimante X1-Carbon avec AMS, 2 * 250g de PLA, 250g de filament support, 250g de PA-CF : 1449$ (Kickstarter : 1199$/1126€, attention il n'en reste qu'une centaine au moment où j'écris ce message) Acheter au meilleur prix la X1, X1 Carbon et X1E. 5. La suite ! Je vais essayer de faire suivre ce fil s'il y a plus d'informations à partager que ce soit sur la campagne Kickstarter ou sur l'imprimante/l'AMS, en attendant je croise les doigts pour la recevoir un jour !1 point

-

1 point

-

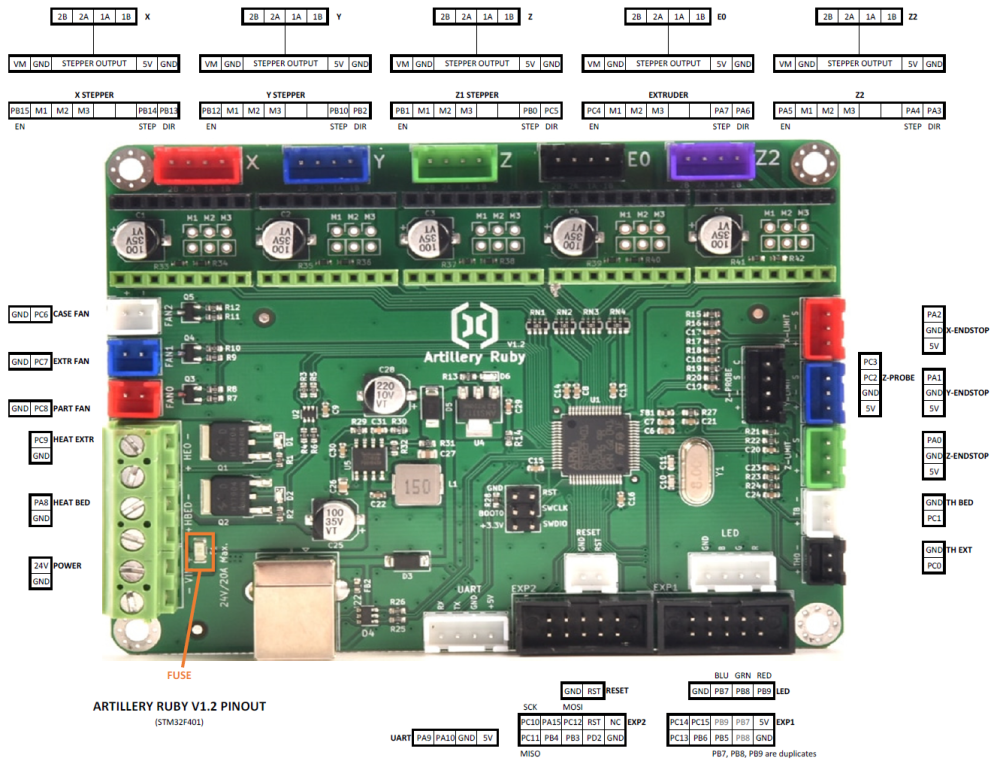

Merci beaucoup Juanpa j'ai une cr10sprov2 sur laquelle je voulais monter un direct drive MicroSwiss mais j'osais pas flasher le FW. MERCI1 point

-

Comme te l'indiques @Titi78, il te faut régler les excentriques. La photo 2 de ton premier post. Vérifie aussi qu'ils ne sont pas montés à l'envers ( des doutes d'après ta vidéo) La partie haute de celui-ci (cylindrique) doit rentrer dans le trou du porte plateau, pas du côté de la roulette pour qu'il puisse jouer son rôle.1 point

-

Comme premier print c'est très correct en effet. Pour avoir une meilleur idée il peu être intéressant de trancher et imprimer un cube de calibration XYZ cela donnera plus d'idée avec des photos de chaque côté et du dessous. Après je pourrais pas trop aidé plus pour le moment car je décolle et reviens pas avant de 18, donc tony67 prendra probablement le relais si il est dispo1 point

-

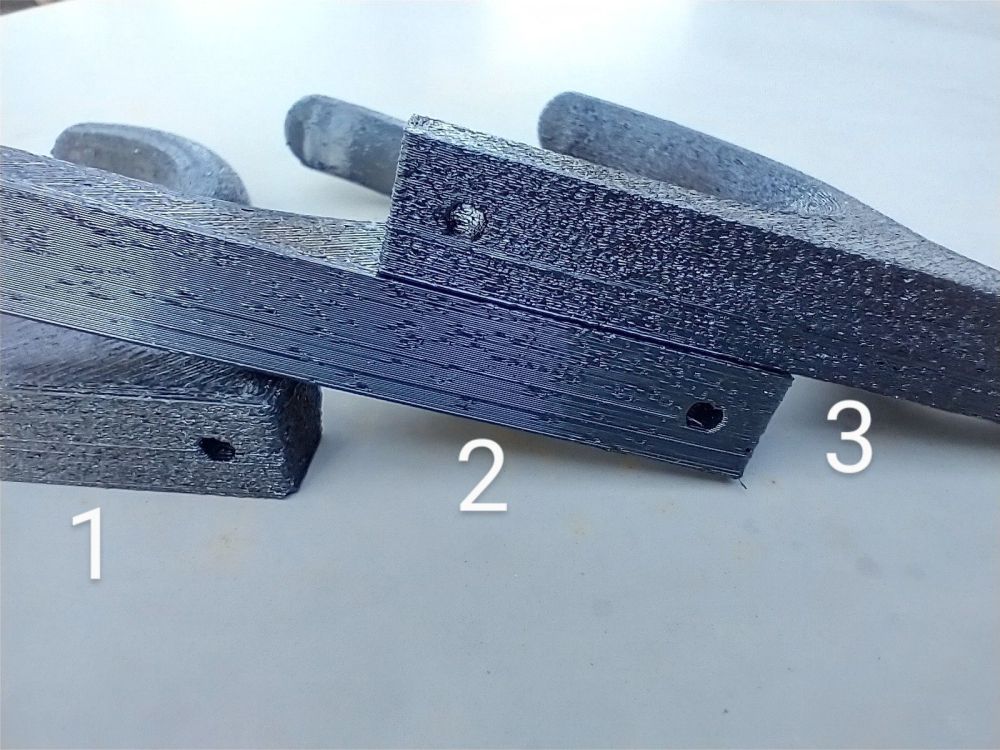

Du mieux aujourd'hui, pas de bouchon et 2 crochets imprimés d'affilé après un (meilleur) séchage de la bobine. Cependant vu la tranche des impressions (numéro 2 & 3 aujourd'hui) on voit que le séchage n'atteint pas tout le filament. Mais assez content même si c'est loin d'être parfait, ça rempli la fonction . Prochain test : impression avec bobine dans boîte de séchage (enfin le temps de la recevoir ). Pour la vitesse j'ai gardé celle du profil de base (je ne l'ai plus en tête).1 point

-

Les buses de la E3S1 sont les mêmes que celles des autres Creality (hormis la CR10S Pro dont le pas de vis est différent): ce sont des MK81 point

-

Je ne connais pas le PETG, mais je plussois @Yellow T-pot, et surtout que cela semble être confirmer par ce site Impression PETG : Comment la réussir ? - Polyfab3D et celui ci Comment imprimer le PETG ? - Makershop. Des fois, certains fabricants laissent des indications pour paramétrer dans les slicers (Tu le vois aussi dans Cura) Toutefois , je reste septique quant à l'augmentation de la rétraction et à la diminution de la ventilation. Pour moi, ce que tu as en cheveux d'ange (soyons Pouet), c'est ce qui n'a pas pu sortir de la buse avec 110% de débit. Perso, je suis à 4mm de rétraction à 50mm/s, et je n'en ai presque plus. Autre point à voir, l'état de la buse. En effet, j'ai souvent remarqué des soucis lorsque tu changes du PLA à un autre filament (surtout avec un t° plus haute). Ne resterait il pas un peu de PLA qui a surchauffé dans la buse?? Et ensuite pour finir, j'en avais déjà parlé précédemment, mais dès que tu as des prints à des températures assez élevés et pendant une bonne durée, le heatbreak stock est plus que limiter, en effet le tube PTFE le traverse et touche la buse. Au bout d'un moment, il a tendance à se déformer et à freiner le filament (parfois à le bloquer, expériences déjà vécu de nombreuses fois). Tu trouves des "heatbreak" full métal à des prix abordable, ne cherches pas des bi métal, des titanes, des matériaux aéronautiques à nano particules biréaction pour le moment. voir ce sujet, il y a pas mal d'info dont ce schéma et surtout la vidéo de Stefan en fin de post (qui même si on est pas familier avec la langue de Shakespeare, reste compréhensible, excepté à la fin lorsqu'il parle de rétraction, d'après ce que j'ai compris, il l'a réduit à 2mm pour obtenir son benchy propre). Pour la traduction Heat sink: Dissipateur thermique-radiateur Cool zone: zone de refroidissement Heat zone: Zone de chauffe Heat block: Bloc de chauffe Nozzle: Buse Heat Break: Barrière thermique Il manque la Cartridge heater: la cartouche chauffante1 point

-

Pas de problèmes. c'est moi la source du hors sujet ! ( pour pouvoir faire des blagues je prend le risque d'un blâme ) et merci de rappeler que graver des métaux c'est pas gagné avec les laser grand public et cela même avec des recettes a la moutarde De plus comme Yo' est modérateur il pourra faire le ménage si il trouve que l'ont est vraiment trop hors sujet ( avec mes excuses d'avoir fait dériver le sujet )1 point

-

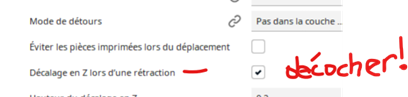

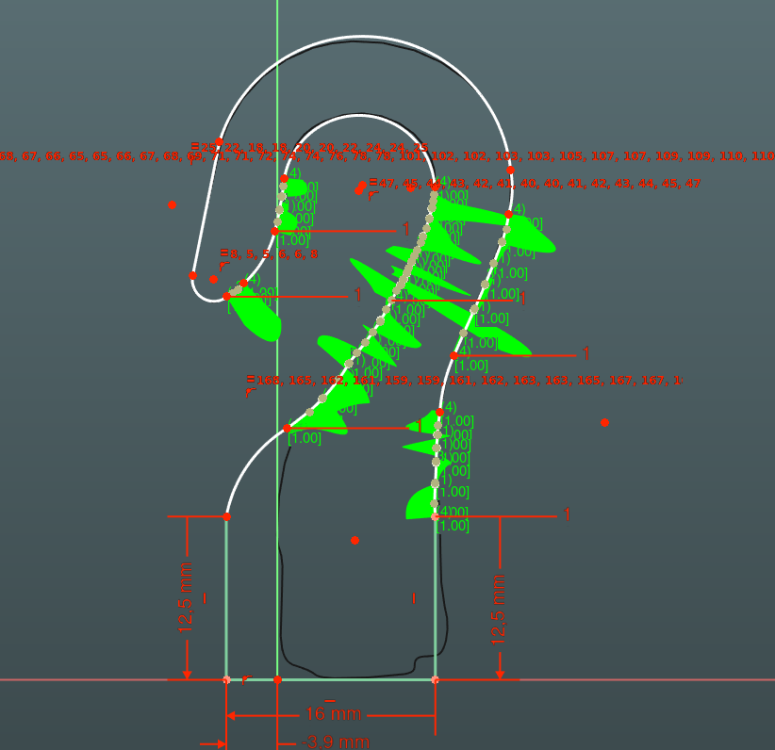

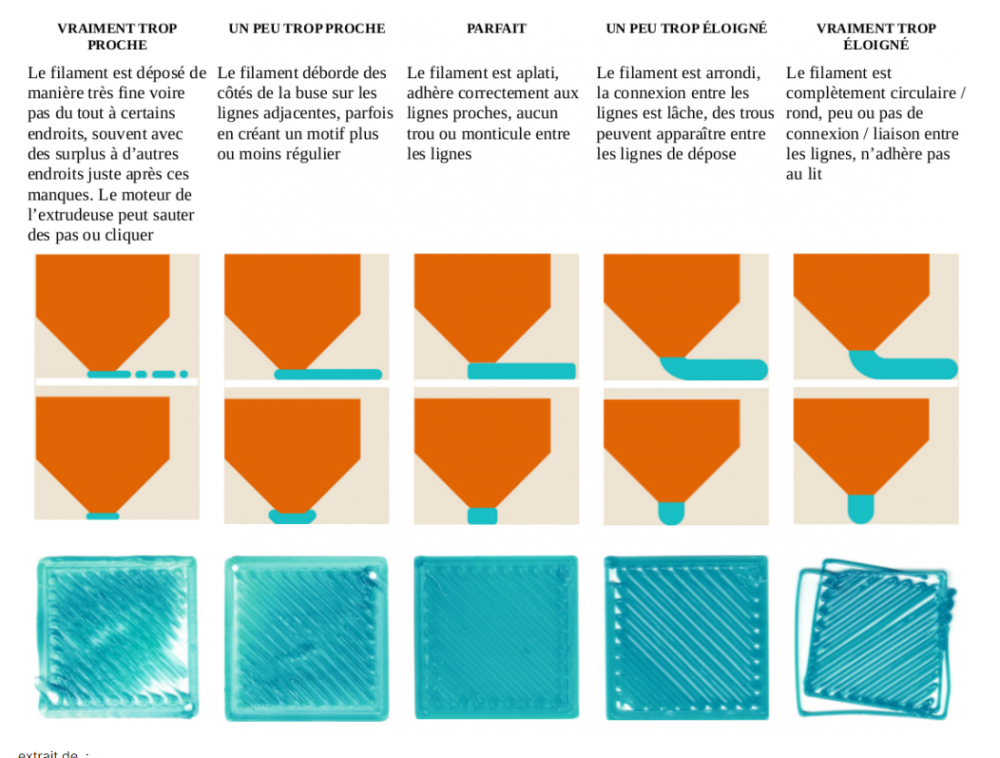

A toi de voir effectivement Par rapport à la qualité de tes impressions, on dirait de la sous extrusion et/ou d'un manque de cohésion entre couches. Pour la cohésion entre couches, il semble que ton PETG se dépose trop froid donc tu peux augmenter ta buse à 240° et réduire encore le % de ventilation à 30%. Pour que ta buse reste bien à cette température, il faut que tu réalises un PID buse sous Repetier (M303/M301/M500, il doit y avoir des tutos sur le forum je pense) Pour la rétraction, tu peux passer à 9,5 mm à 40 mm/s surtout que l'augmentation de la T° de la buse va augmenter les cheveux d'ange. Pour le débit, je reste sur 110%, la aussi l'augmentation de T° devrait aussi favoriser le débit. Tu peux décocher le décalage en Z lors d'une rétraction, ça peut aussi expliquer en partie la qualité de tes impressions.1 point

-

Salut Le rendu est sympa effectivement Pour le trou à agrandir peut être avec un foret à bois si le diamètre correspond (sans chanfrein sur le foret). Ou un foret normal à sacrifier dont tu meule la pointe/chanfrein Pour le lissage et si tu as de la colle à bois, peut être cette astuce... Je me l'étais noté dans un coin mais sans encore la tester Si non aller voir dans la section qui va bien -> https://www.lesimprimantes3d.fr/forum/21-la-post-production/ Pour le collage la colle Cyano fonctionne très bien pour le PLA (en tous cas chez moi) @+ JC1 point

-

1 point

-

1 point

-

Il y a un truc qui me chiffonne dans tes paramètres de paroi et haut et bas. Quand tu regardes les épaisseurs en mm et les nombres de couches et lignes, ça ne colle pas. Si tu as 5 couches pour le haut, tu devrais avoir 1mm d'épaisseur, et pour celle du bas 1.05, hors il y a marqué 0.85. Idem pour les parois, tu as 3 lignes, donc ça devrait faire 1.2mm hors il y a marqué 1.6. Pour les plateaux, je ne sais pas pour quel matière imprimable ils ont été conçu. Avec l'ABS, c'est une vrai m**$?/*$. J'ai fini par les retourner et j'imprime sur la partie lisse et jus d'ABS. Idem avec les plateaux aimantés de chez Tronxy, soit la partie aimantée s'arrache, soit le revêtement se décollait pendant les print. En gros le nettoyage, c'est avec une lame grand cutter, éventuellement un coup d'acétone (mais j'utilise de l'ABS, pas sur que ce soit adapté pour le PLA ou le PETG). Comment nettoyer le plateau de son imprimante 3D ? (letitwave.fr) La méthode TOBECA, jus de citron ou vignaigre blanc guides:preparation_plateau [Wiki Tobeca] Ici, de l'eau et du savon, et visiblement acétone aussi pour le PLA Comment puis-je nettoyer au mieux le plateau d'impression après une impression? (qastack.fr) Par contre pour le PETG, ça va pas être facile Comment nettoyer la buse de l'imprimante 3D Petg ? Impression En 3D1 point

-

1 point

-

Merci @Poisson21 C'est pas facile de s'y retrouver avec toutes ces puissances électrique et optique malicieusement mélangées/gonflées par les vendeurs d'alivite !!! En cous cas, ça commence à devenir sérieux, ils parlent même de découper le métal , bon OK, une feuille de papier d'alu de 0.05mm mais c'est un début . Pour le modèle de lazer tree, autant le prendre directement chez le constructeur . Dis, @Yo' , ça fait pas rêver de découper du MDF de 5mm en 1 passe ? Fini les centaines de passes pendant des heures pour découper une malheureuse planche1 point

-

L'envie, oui… Le temps, faut voir mais promis je testerai dans un premier temps via WSL2 avec Windows, puis dans une machine virtuelle (Virtualbox). Mon vieux portable Thinkpad X32, le seul de mes matériels ayant un Linux avec interface graphique, a une vieille distribution Q4OS (3.14)… Pas sûr que Wine tourne dessus Le seul logiciel capable de tourner nativement sous Linux serait LaserWeb/CNCWeb mais après l'avoir installé pour le tester, bah, je n'ai pas été «émerveillé» par son interface (en plus je n'ai pas vu comment le passer en français).1 point

-

Re vers vous pour les "futurs utilisateurs" ou heureux propriétaires de SATURN2. J'ai fait part au "S.A.V" de chez Elegoo du problème que génère le moteur lors d'une impression. Toujours réactif à toutes les demandes, je dois leur faire suivre une petite vidéo dans laquelle on entend le bruit. A suivre... Petit proverbe Chinois: Si nous avons chacun un objet et que nous les échangeons, nous avons chacun un objet. Si nous avons chacun une idée et que nous les échangeons, nous avons chacun deux idées.1 point

-

1 point

-

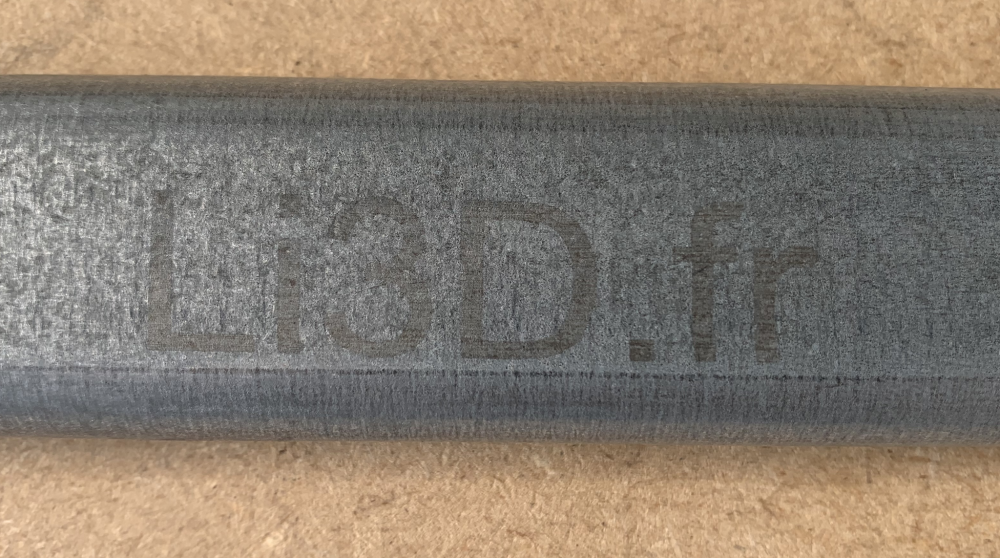

Tests de découpe et gravure sur acier. Pour tester les performances de découpe de ce graveur, j'ai utilisé le test de gravure (cf ci dessous) configuré en découpe. Tous les essais ont été fait en une seule passe. Sur du MDF 3 mm (en bas, le mode "constant power" est activé, en haut, il est désactivé). En X, de gauche à droite, les puissances vont de 100% à 10% En Y, de bas en haut, les vitesses vont de 1 mm/s à 10 mm/s Certaines découpes sont nettes et des rectangles sont tombés tout seuls. Même chose sur du MDF 6 mm ("recyclé") que j'ai vite arrêté. Le rayon n'est jamais passé au travers. Maintenant, un test de gravure vite fait sur de l'acier zingué. La première étape consiste à noircir la zone à graver. J'ai utilisé un feutre noir pour tableau blanc. Ensuite on grave. On nettoie. On frotte avec le pouce et tada Nouvel essai en 1 mm/s et 100% au lieu de 10 mm/s et 100% Le résultat est un peu plus intéressant. Autre essai, avec de la peinture acrylique. Clairement, c'est pas l'effet souhaité. Et la peinture ne part pas (avec des méthodes soft tels que eau, savon, etc...). C'est tout pour aujourd'hui.1 point

-

1 point

-

1 point

-

Bon, comme il faut tout vous expliquer, voici la vraie histoire de ce gars là: Le pauvre gars est en instance de divorce depuis bientôt un an et avec le Covid le gars en question mange sont sandwich (Pain beurre jambon et moutarde) dans sont atelier chaque jour depuis plusieurs mois. N'ayant pas de vaisselle dans son petit local, il a récupéré une petite gamelle en inox qui fait office d'assiette. Sa maman, une brave paysanne berrichonne lui prépare chaque jour son sandwich avec amour et beaucoup de moutarde, pensant secrètement que ce condiment pris à haute dose pourrait réveiller la libido en berne de son fils chéri mais chétif car le dernier d'une fratrie de sept marmots. Pour en revenir au sujet principal de l'histoire qui est, si cela est nécessaire de le rappeler parce que vous n’êtes pas suffisamment attentif à ce que je vous raconte et merci d’arrêter de vous ronger les ongles en lisant, cela m'agace au plus haut point, donc le gars en question, Marcel, mange sa copieuse demi-baguette généreusement tartinée de moutarde et comme vous vous en doutez, il y en a une bonne partie qui dégouline dans son assiette en inox. Marcel, en bon bricoleur, veut tester son nouveau jouet (un laser Ortus) acheté avec la prime de naissance de son fils parti avec son ex femme. N'ayant rien sous la main, il essuie machinalement du revers de sa manche déjà bien sale son assiette improvisée et la dépose sous le laser médusé par le peu de considération de son propriétaire (et oui, maintenant les lasers pensent grâce à l'IA, on n’arrête pas le progrès). Vexé et rageur le laser met toute sa puissance sur le pauvre objet recouvert de moutarde. Voila la véritable histoire de cette fabuleuse découverte qui comme un grand nombre de découvertes est due à d'improbables circonstances. Vous pouvez retrouver l'intégralité de cette histoire dans mon livre "Marcel le génial bricoleur" dans toutes les bonnes librairies ouvertes grâce à Roseline notre ministre de la culture.1 point

-

1 point

-

1 point

-

1 point

-

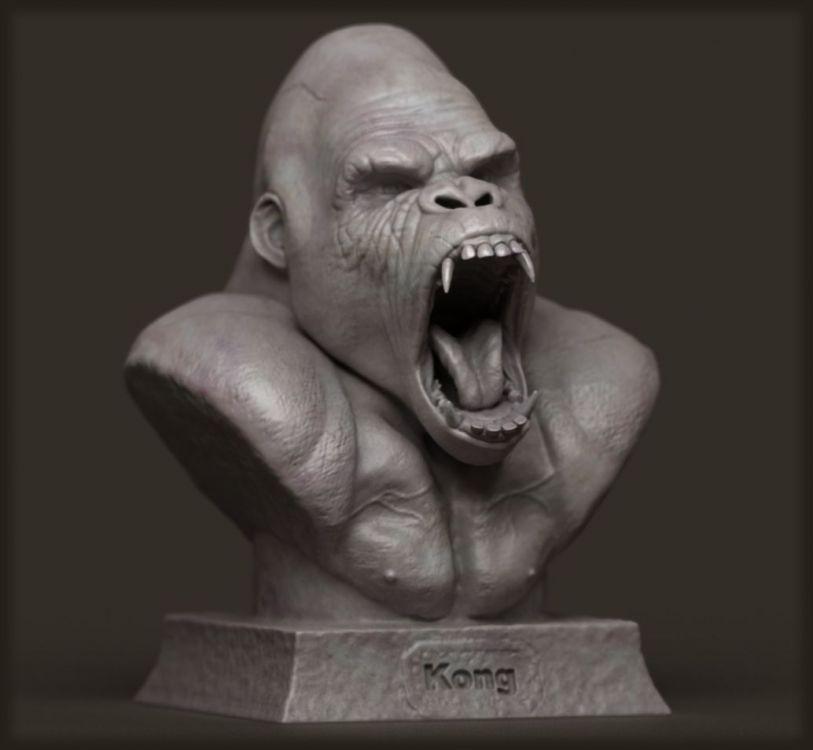

yop, je vous met mon dernier print et ma dernière sculpture en date , print fait avec ma nouvelle machine hypercube (voir projet sur le forum) socle en cours , perso fini juste quelques retouche jointure et une couche finale de primaire . taille 110cm fini avec socle et Eclairage led yeux casque et pointe de arme1 point

-

1 point

-

1 point

-

1 point

-

1 point