Classement

Contenu populaire

Contenu avec la plus haute réputation dans 28/09/2022 Dans tous les contenus

-

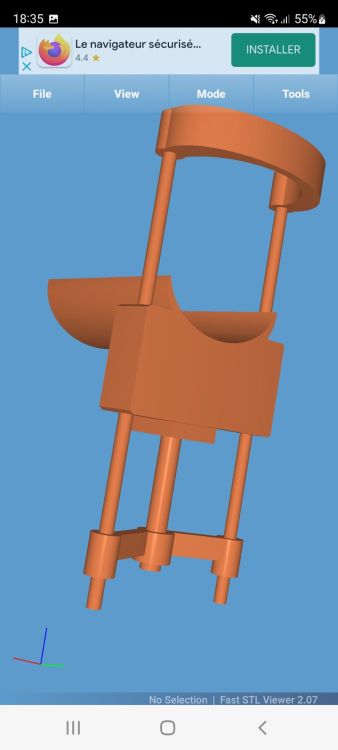

Bonsoir, Grand fan des émissions battlebots, voici une petite vidéo amusante pour savoir non pas qui à la plus gr...e mais qui a la plus forte ! nb : comme vous le savez, je possède la meilleure imprimante des galaxies connues et inconnues, je ne fais donc aucune publicité4 points

-

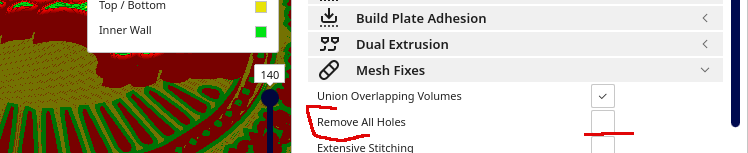

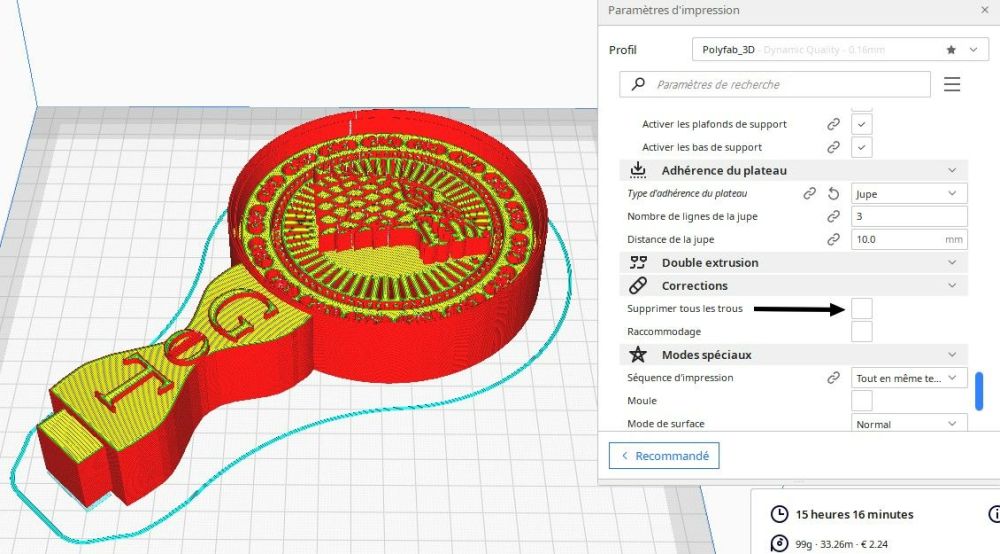

Salutation ! Je viens de tester le découpage sous la version 4.12.1 ( AppImage Linux ) et 5.0.1 ( AppImage Linux ) de Ultimaker Cura et je n'ai pas de problème. @Louis09 , donc vérifier que tu a bien de décoché "Supprimer tous les trous" de la section "Correction" ( "Remove All Holes" de la section "Mesh Fixes" si en anglais )3 points

-

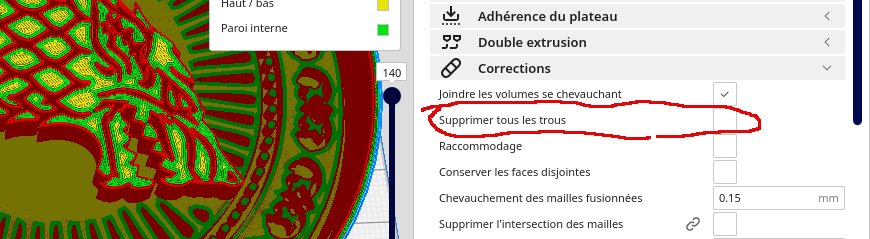

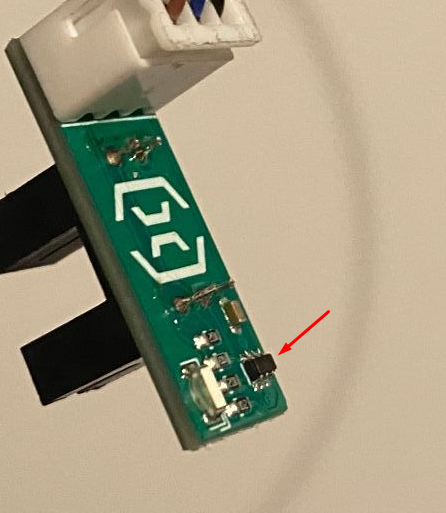

Que la led s'allume ou pas cela n'indique pas forcement qu'un changement d'état est envoyé a l'écran c'est ce que je te disait hier . Capteur de fin de filament ce que tu peux faire c'est juste l'ouvrir comme le dit nos fruit vert @pommeverte nettoyé et si cela fonctionne toujours pas il te suffit de commander le switch mécanique qui est dedans simple , ce sont de simple switch a lamelle dedans tu trouve cela sur tous les site d'electronique ou vendeur de matériel électronique. sinon tu trouve de la pièce de remplacement sur pas mal de site, mais y a que ceux produit par Artillery qui on ce boitier avec rotule de fixation.2 points

-

Biqu Hurakan x Klipper, Shining3D Einstar, drone et DIY dans le récap hebdo de l'impression3D ️ https://www.lesimprimantes3d.fr/semaine-impression-3d-351-20220928/2 points

-

Conclusion: détecteur défectueux. Tu peux le démonter pour vérifier si des débris n'empêcheraient pas le contact avec la masse ...2 points

-

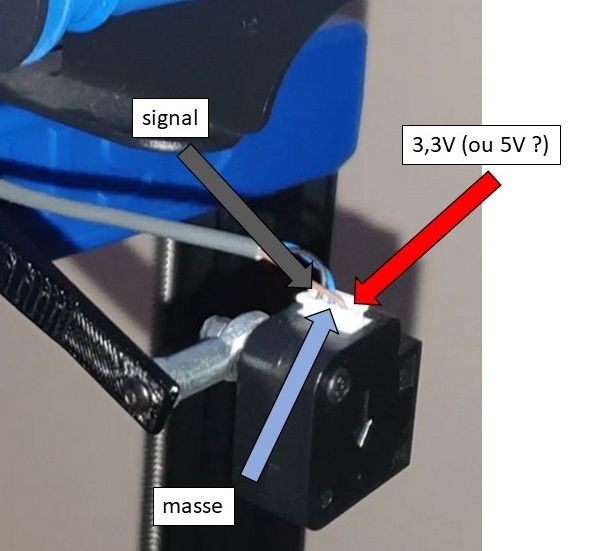

Salut @fiester974, D'après cette page, les broches doivent être les suivantes: tu as donc 2 solutions pour tester le détecteur: si tu as des touches suffisamment fines, tu pourras faire les mesures avec le connecteur en place et en enfonçant les touches dans le logement des fils. Machine sous tension, tu mesures la tension entre le signal et la masse. si tes touches sont trop grosses, machine éteinte, tu retires le connecteur et tu mesures la continuité entre les broches qui correspondent aux fils bleu et rouge/brun.2 points

-

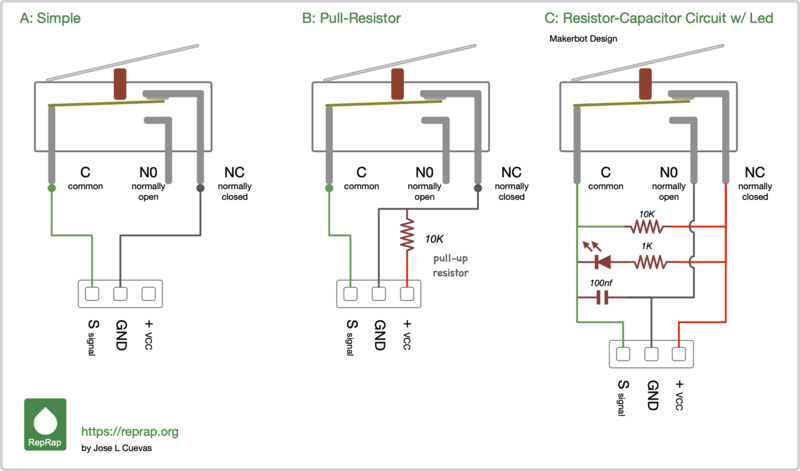

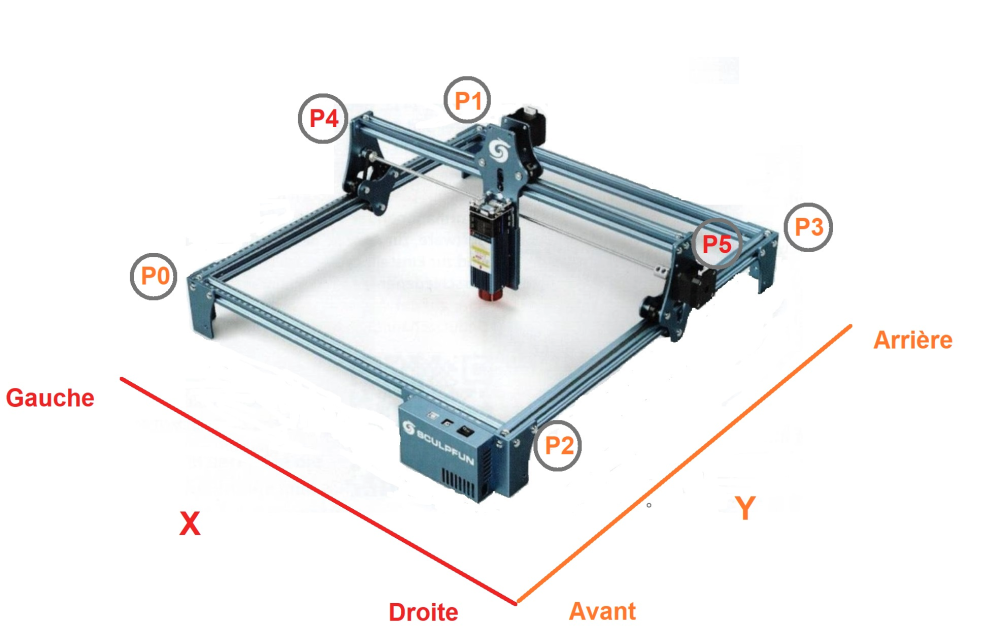

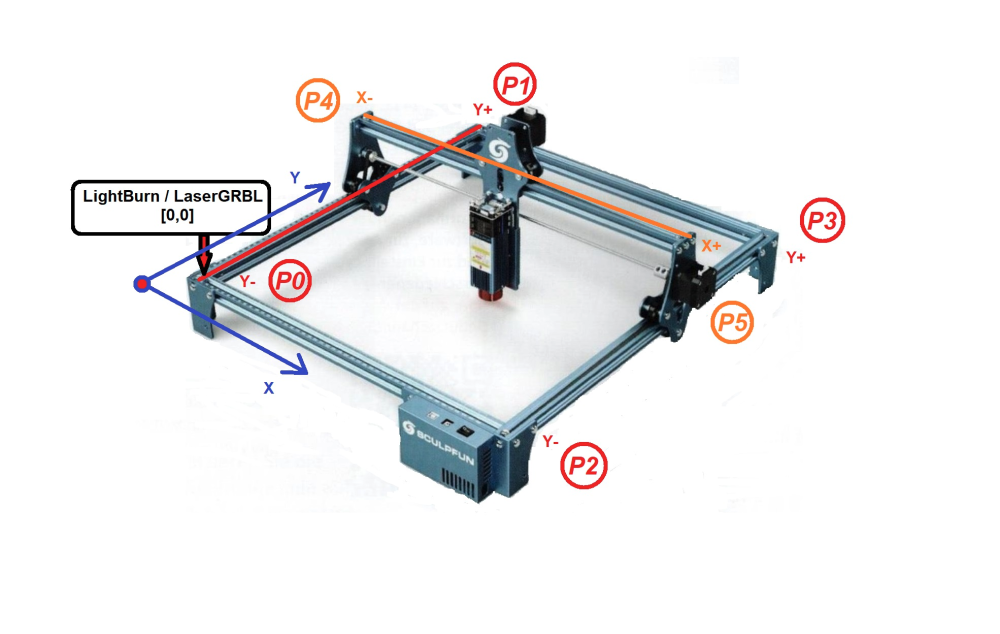

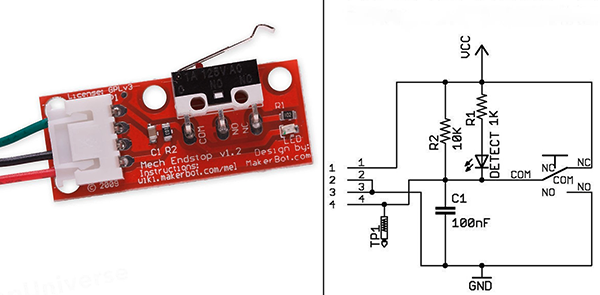

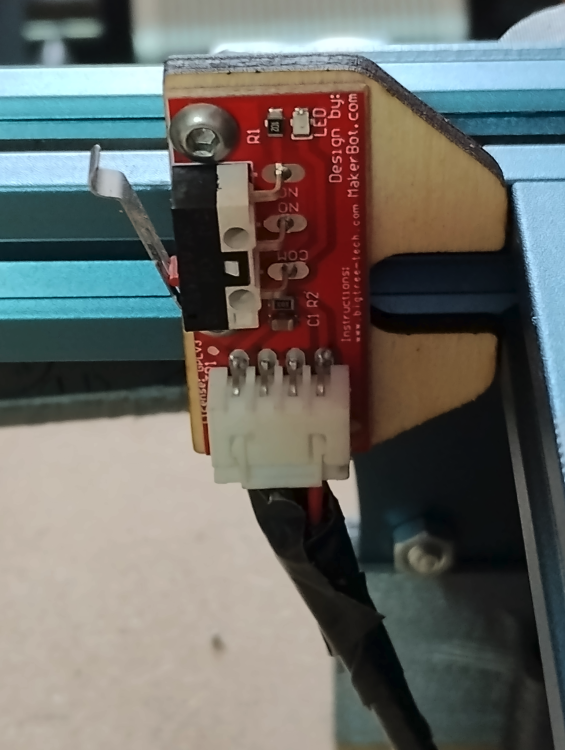

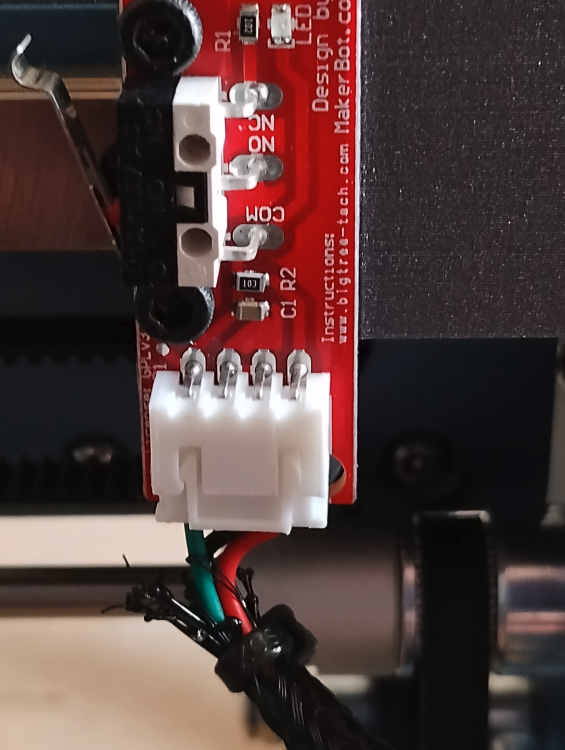

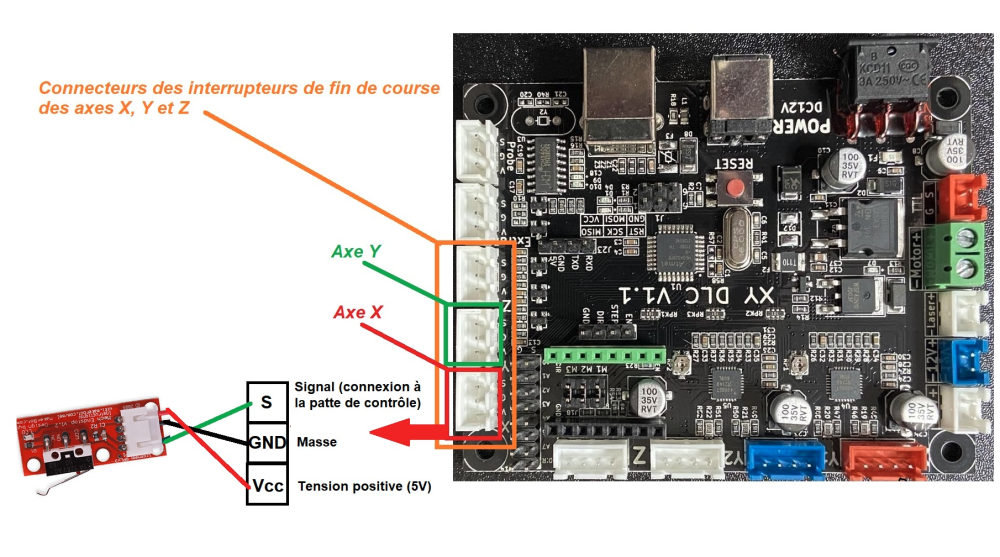

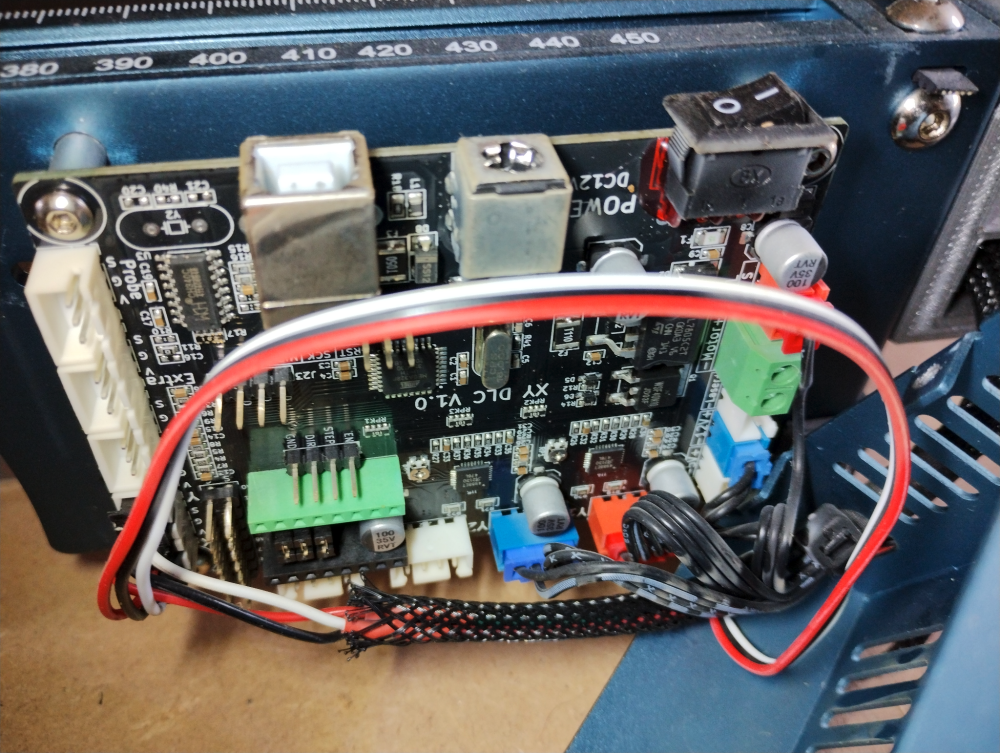

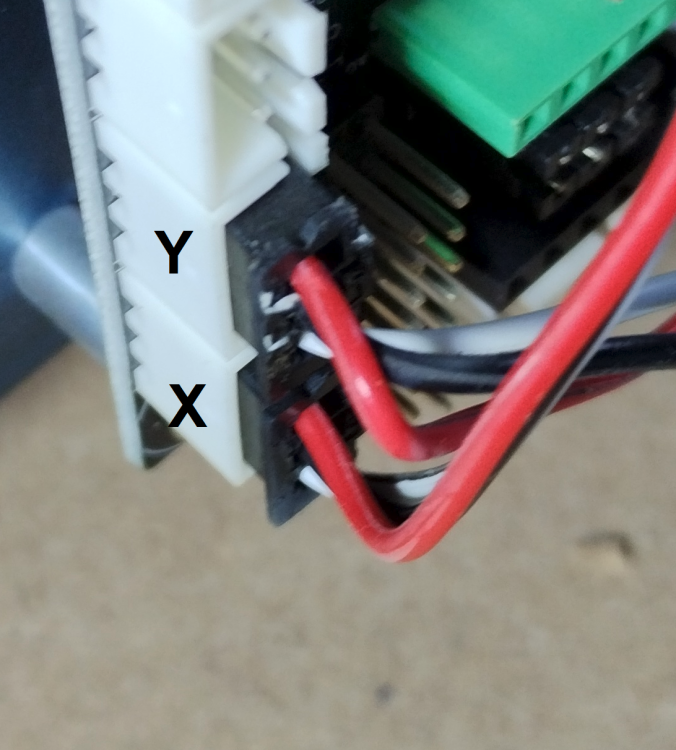

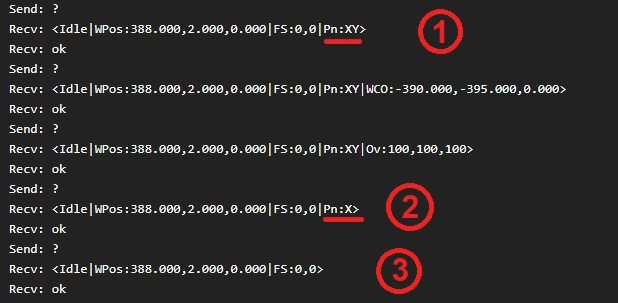

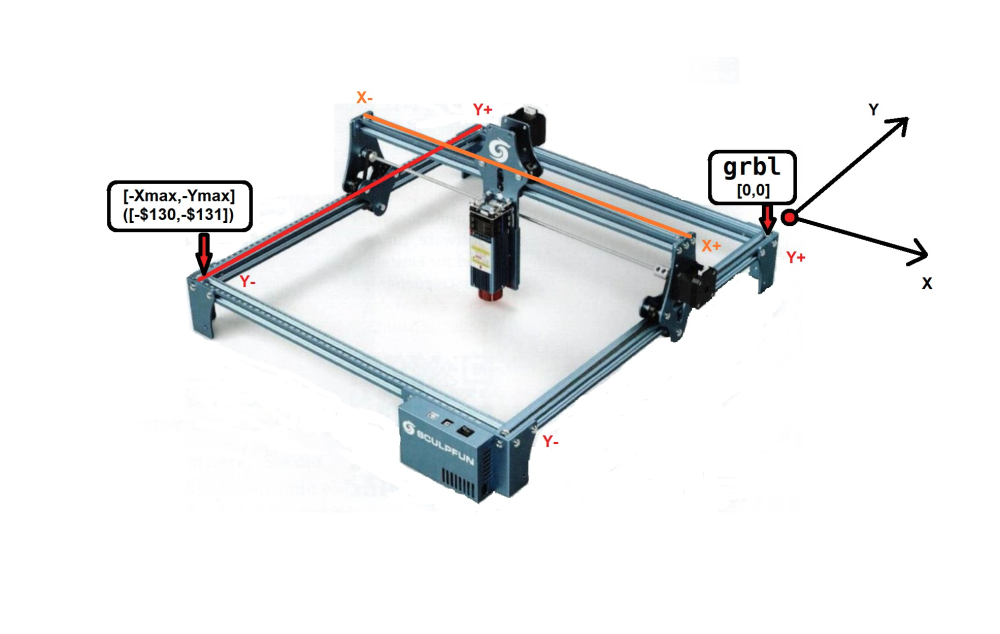

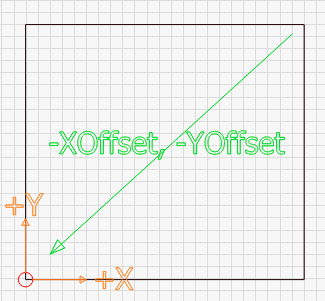

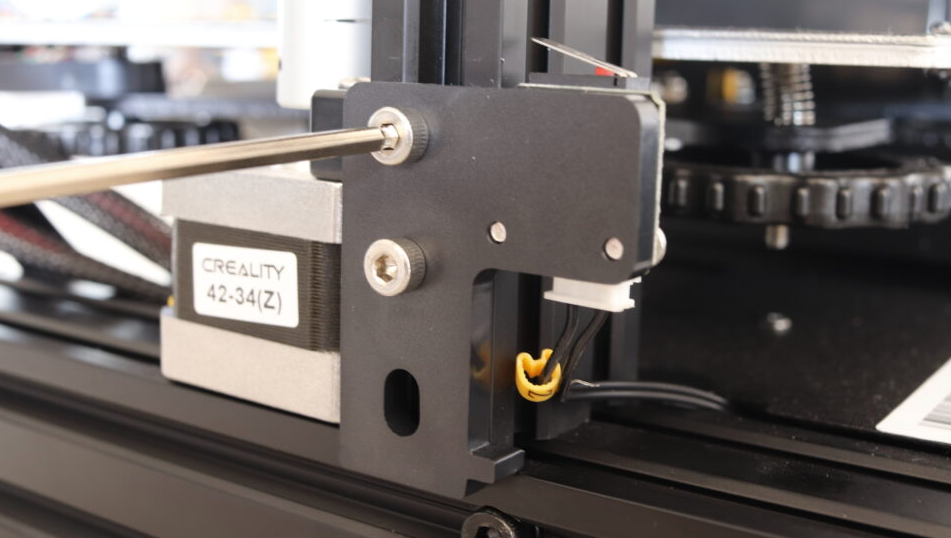

«Chose promise, chose due» Les modifications / «améliorations» apportées à mon laser Sculpfun S9. Pour débuter, mon parcours du combattant avec les interrupteurs de fin de course. Comme à mon habitude, je ne sais pas faire court. TLDR; En préambule Les interrupteurs de fin de course ne sont pas absolument nécessaires au fonctionnement, ils simplifient le travail, on peut parfaitement s’en passer. En gros, c’est du confort. Toutefois, leur installation facilite l'utilisation du laser. La mise à l’origine automatique (autoguidage) déplacera la tête du laser à la même position à chaque démarrage. On peut alors utiliser un système de coordonnées absolues dans l’espace de travail. Il devient alors possible de réaliser un travail, laisser l'objet en place, arrêter le système, revenir plus tard et ajouter un autre travail à la position exacte. Le firmware originel est prêt pour utiliser des interrupteurs de fin de course, de même pour la carte de contrôle qui possède les emplacements pour les connexions. Les photos suivantes montrent comment j’ai connecté ces interrupteurs. Plus d’informations sur ce sujet dans la documentation de GRBL et le wiki de reprap.org. Différents types / modèles d'interrupteurs existent comme le montre ces schémas récupérés sur reprap.org Où installer les interrupteurs ? La première étape consiste à planifier l'emplacement de ces interrupteurs. Deux variantes sont souvent utilisées : un câblage moins pratique (interrupteurs aux positions P0/2 (avant) et P4 (gauche)). un câblage plus facile (interrupteurs aux positions P0/2 (avant) et P5 (droite)) Toutes les combinaisons sont possibles : le firmware et le logiciel sont modifiables grâce aux commandes $ permettant de changer les paramètres de la machine sans forcément passer par une recompilation et installation du firmware. Personnellement, j'ai choisi la variante 2 : interrupteur Y à l’avant et X à droite (P2/P5). LightBurn dans sa documentation, précise que le logiciel utilise toujours le système de coordonnées interne comme un système de coordonnées positif commençant dans le coin inférieur gauche (P0). Une fois terminée la configuration de l'autoguidage (mise à l'origine), on souhaitera que le laser utilise le même espace de coordonnées que LightBurn. Avec la variante 1, on connecte les interrupteurs de fin de course à l'avant du cadre rectangulaire (côté gauche ou droit du cadre, P0 ou P2) pour l’axe Y et du côté gauche du portique mobile (P4) pour l’axe X. A la fin du processus de mise à l’origine, le laser s'arrête en position avant gauche correspondant à l'origine de LightBurn. Pour la variante 2, les interrupteurs sont installés à l'avant (P0 ou P2) de l’axe Y et du côté droit (P5) de l’axe X, du portique. Après l'autoguidage, la tête laser se trouve en position avant-droite. Ce n'est pas la même origine que dans LightBurn. Quelle que soit la variante choisie, avec le firmware originel, il faudra tout de même effectuer un travail supplémentaire pour «décaler» l’origine. Il en serait de même pour les positions arrière-droit (P1/3 et P5) et arrière-gauche (P1/3 et P4). Installation / connexion des interrupteurs J’ai opté pour la variante 2 avec ce type d’interrupteurs de fin de course : le support pour l’interrupteur de l’axe Y a été découpé dans du contre-plaqué mais aurait aussi pu être imprimé ( Endstops-spacers.zip celui pour l’axe X est un modèle de ma conception car il fait partie du support de ma chaîne de câbles (fixation_chaine_cable_S9_axeX+endstop.stl) : Les interrupteurs ayant été installés, il faut les connecter sur la carte contrôleur. Cela nécessite d’ouvrir le boîtier métallique pour pouvoir accéder aux connecteurs. 4 vis à l’arrière sont à ôter, passer les câbles des interrupteurs puis connecter les prises au bon endroit : Paramètres du firmware L'installation physique étant faite, le reste consiste à paramétrer le firmware pour qu'il prenne en compte ces nouveaux matériels. Le firmware doit 1) réaliser la mise à l'origine et 2) dans quelle direction effectuer celle-ci Cela se fait en utilisant les paramètres $22 et $23 (documentation GRBL) : $22 active la mise à l’origine du firmware (ne fonctionnera que si le firmware a été compilé avec cette option). La valeur du paramètre $22 doit passer à 1. Soit via la fenêtre de la console en tapant "$22=1" et en appuyant sur entrée, soit en utilisant la fenêtre graphique des paramètres de la machine dans le logiciel de pilotage (LaserGRBL / Lightburn). Le paramètre le plus important est $23. C’est lui qui indique la direction dans laquelle les interrupteurs sont recherchés par l'algorithme de recherche d'origine. Le tableau suivant définit comment procéder. Paramètre à saisir Masque Inverser X Inverser Y Inverser Z 0 00000000 N N N 1 00000001 O N N 2 00000010 N O N 3 00000011 O O N 4 00000100 N N O 5 00000101 O N O 6 00000110 N O O 7 00000111 O O O Pour chaque axe, les interrupteurs de fin de course peuvent se trouver à n'importe quelle position (position minimale ou maximale), il faut indiquer au firmware, dans quelle direction il doit le rechercher : "Normal (Inverser=N)" signifie aller dans la direction positive, c-à-d vers l'arrière et/ou la droite. "Inversé (Inverser=O)" signifie aller vers l'avant et/ou la gauche (direction négative). Les quatre dernières valeurs (4-7) sont «identiques» aux valeurs (0-3) pour les axes X et Y et mettent le bit3 à 1 (+4) pour prendre en compte l’inversion de l’axe Z. Comme il est fixe sur la Sculpfun S9, aucune raison de s’en préoccuper, les deux valeurs produiront le même résultat. Quelles valeurs utiliser ? Avec la variante 1, le firmware doit chercher l'interrupteur X à gauche soit une direction négative. Il en va de même pour l'interrupteur Y qui est à l'avant, direction négative également. Il faut donc sélectionner une valeur qui inverse la direction de la recherche (une recherche "normale" va dans la direction positive). Avec la variante 2 (mon choix), le laser doit chercher l'interrupteur X à droite (positif, non inversé) et chercher l'interrupteur Y à l'avant (inversé comme avec la variante 1). En consultant le tableau de ces mouvements, on trouve les valeurs à utiliser. Si vous avez suivi jusque là, vous avez trouvé la valeur à utiliser . Le paramètre à saisir est soit 3 (ou 7) avec la variante 1 soit 2 (ou 6) avec la variante 2. Reste à les programmer dans la mémoire du firmware en tapant "$23=(valeur)" dans la ligne de commande pour que ce soit pris en compte. Dans mon cas => $23=2 (ou 6). Vérification du bon fonctionnement Avant de commander le déplacement du laser, il est préférable de tester le bon fonctionnement des interrupteurs. Le point d'interrogation ("?") en console, affiche le statut du contrôleur. Ce qui nous intéresse ce sont les valeurs commençant par "Pn" (Pin status). Si aucune broche n'est active, ce champ est complètement absent. Si une broche est active, l'axe/le port attribué est indiqué. Dans la capture d'écran ci-dessus, on peut voir trois situations différentes. En (1), deux broches sont actives : X et Y (X étant l'interrupteur de fin de course de l'axe X, idem pour Y). En (2) seul l’interrupteur de fin de course de l’axe X est actif. En (3), aucun interrupteur n’est actif, la section "Pn" est totalement omise. Une fois le câblage terminé, on teste cette sortie. Vide si aucun interrupteur n’est déclenché, contenant les lettres correctes, si interrupteurs activés. En cas d’inversion, c-à-d qu'elle montre tous les interrupteurs actifs ("Pn:XY") alors qu’aucun interrupteur n’est activé et que les lettres disparaissent quand l’interrupteur est déclenché alors on corrige en inversant la logique dans GRBL => $5=1. Une fois le fonctionnement des interrupteurs vérifié, on peut tester le fonctionnement de la mise à l’origine : tenir un doigt sur l'interrupteur d'alimentation du laser au cas où il se déplacerait dans la mauvaise direction, pour pouvoir l'éteindre. Finalement, un clic sur le bouton Home dans LightBurn ou LaserGRBL permet de lancer la mise à l’origine. Si / quand tout fonctionne correctement, le laser démarre sa séquence d'orientation et trouve sa position de départ. Taille de l'espace de travail Si on souhaite utiliser le laser au maximum de ses possibilités, la surface exacte de l’espace de travail doit être connue. Un espace de travail plus petit ne poserait pas de soucis tandis qu’un trop grand emmènera certainement le laser s'écraser sur le cadre en faisant forcer les moteurs (vécu ). Avec le laser Sculpfun S9, on peut partir sur 400 × 400 mm. Il faut juste tester la distance que l’on peut réellement parcourir, distance qui dépend de la position des interrupteurs de fin de course. Pour ma part, je ne peux atteindre que 390x395 (XxY). La taille de l'espace de travail se précise via les paramètres $130 (X) et $131 (Y). GRBL utilisera cette information pour tous ses calculs, raison pour laquelle il est important de définir correctement ces paramètres. J'avais un écart entre la taille de l'espace de travail paramétré et la position affichée après l’autoguidage, c’est dû au paramètre $27, correspondant à la distance de retrait après mise à l’origine. Exemple : si celui-ci est réglé sur 3 mm, la position du laser sera de [3,3] ou [-397,-397]. Limites dures et douces Les deux paramètres suivants n'ont pas d’incidence sur la mise à l'origine. Pour la mise à l'origine, ces deux paramètres peuvent rester à 0. Je souhaite protéger l'espace de travail. Les limites souples ou rigides (hard / soft) permettent de le faire. Avec celles-ci, on indique au firmware qu'il n'est pas autorisé à dépasser les limites précisées. Généralement avec deux interrupteurs de fin de course pour la mise à l'origine (un par axe), on utilise les limites souples ($20). Dans ce cas, le firmware, à partir du point zéro de la référence, ajoute la taille de l'espace de travail défini. En cas de dépassement de ces limites, une alarme se déclenche et le laser s'arrête. Les limites dures ($21) ont un effet identique mais utilisent pour cela des butées matérielles comme limites (min/max), il faut donc deux interrupteurs par axe, un à chaque extrémité de celui-ci. Avec seulement deux interrupteurs de fin de course, comme utilisés sur mon S9, c'est comme clôturer un espace rectangulaire seulement sur deux côtés en espérant que rien ne s'en échappe Limites souples ($20) : En activant les limites souples, le contrôleur évitera que la tête laser n’entre en collision avec le cadre. Cela nécessite de définir la taille correcte de l'espace de travail (paramètres $130 et $131). Le contrôleur connait la position [0,0] après l'autoguidage, il utilise les informations [xmax,ymax] pour vérifier qu’aucune commande n’entraîne le laser hors des limites fixées. Dans ce cas, le laser s'arrête et émet une alerte. Il est recommandé d'activer cette option => $20=1 Limites dures (21 $) : En activant les limites dures, le laser s'arrêtera lorsqu'il atteindra les interrupteurs de fin de course. La plupart des utilisateurs (c’est mon cas) ne placent des interrupteurs qu'à une extrémité des axes (là où vous voulez jouer à E.T. ), il n'y a pas d'interrupteurs de fin de course aux autres extrémités. Donc, AMHA, il n'est pas très utile d'activer cette fonction. Personnellement, je l'ai désactivé => $21=0 Quel firmware utiliser ? Dans un premier temps, j’utilise le firmware installé (un post ultérieur fera l’objet du firmware) qui permet d’origine d’activer la fonction de mise à l’origine. Cependant, tel quel, ce firmware a des «limites» : Après la recherche d'origine, les coordonnées du laser ne sont pas réglées sur [0,0]. La mise à l'origine s'effectue un axe après l'autre, ce qui prend un peu plus de temps que si les deux axes faisaient le cycle en même temps. Il est possible que la mise à l'origine ne fonctionne pas du tout, c’est que le firmware installé est la version standard complète de GRBL, prévue plutôt pour des CNC : il essaye en premier de faire un mise à l'origine sur l'axe Z. Comme il n'y en a pas dans la plupart des graveurs laser, la mise à l'origine échouera complètement. Heureusement, ce n’est pas le cas du firmware fourni par Sclupfun. Coordonnées laser Avec ce firmware originel, GRBL traite le système de coordonnées de la machine comme un système de coordonnées CNC classique. La position [0,0] est TOUJOURS en haut à droite. Avec les interrupteurs de fin de course positionnés comme décrit précédemment, on obtient les positions suivantes (en supposant un espace de travail de 400 × 400 mm) : haut-droite : [0,0], haut-gauche : [-400,0], bas-gauche : [-400,-400] bas-droite : [0,-400] On doit donc informer le firmware qu'il y a un décalage entre le système de coordonnées de la machine et le système de coordonnées de l'espace de travail. Une bonne explication est disponible dans la documentation de LightBurn. On souhaite effectuer une translation de l'espace comme ci-dessous : Deux moyens sont disponibles pour réaliser cette translation : 1) Le plus simple est d'utiliser la commande : "G10 L20 P1 X0 Y0". Cette commande ne nécessite pas de paramétrage manuel des coordonnées x et y. Après mise à l'origine, on déplace la tête du laser vers la position avant gauche [0,0] en utilisant les commandes de déplacement de LightBurn ou LaserGRBL (ne pas déplacer la tête manuellement). Une fois le laser arrivé en [0,0] (avant / gauche), on envoie la commande "G10L20P1X0Y0" dans la console. Cette commande prend la position actuelle et calcule automatiquement le décalage. 2) Autre possibilité avec la commande "G10 L2 P1 xx yy". Cette commande fournit au système, le décalage dans le système de coordonnées de xx et yy mm à prendre en compte. Exemple : le home se faisant à l’avant à droite, pour que le [0,0] corresponde à celui de LightBurn, la commande à saisir sera : "G10 L2 P1 X-400 Y-400" (dans mon cas, G10 L2 P1 X-390 Y-395). Les paramètres définis par les commandes G10 sont enregistrés dans la mémoire EEPROM du contrôleur, il n’est normalement pas nécessaire de les définir plus d'une fois. Plus d'informations sur les systèmes de coordonnées (G10, G92, G54-59, …) => http://www.linuxcnc.org/docs/2.4/html/gcode_coordinates_fr.html Pour réinitialiser les valeurs enregistrées et revenir aux paramètres par défaut du firmware, un "$RST=#" dans la console permet de le faire. Note de la documentation de LightBurn : quand un décalage de l'espace de travail est activé, il faut que GRBL rapporte sa position par rapport à cette origine décalée plutôt que dans "l'espace machine" en mettant $10=0. Conclusion Voilà, les interrupteurs de fin de course sont installés sur mon Sculpfun S9 et pleinement fonctionnels : Les prochaines «améliorations» concerneront l’installation / compilation du firmware GRBL, l’ajout de l’air assist, le passage de l’axe X en rail linéaire et des améliorations «cosmétiques» totalement dispensables donc absolument nécessaires. A bientôt La principale source : un tutoriel de Lightburn et sa vidéo2 points

-

Non, pas d'auto focus mais de nombreuses modifications permettent de le faire manuellement (c'est ce que j'ai sur mes C270). Pour une liste (non exhaustive) de Webcams fonctionnelles => https://elinux.org/RPi_USB_Webcams2 points

-

Je confirme ce qu'a dit @PPAC J'ai fait le test sous cura 5.1 et le problème soulevé apparait effectivement lorsque la case "supprimer tous les trous" est cochée.2 points

-

2 points

-

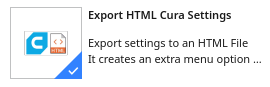

Deux solutions : un bug de Cura 4.12 (je viens de tester dans la 4.11 et le tranchage est ok) un mauvais paramétrage de Cura : il faudrait que tu exportes ta configuration (avec le plugin HTML Export Settings )2 points

-

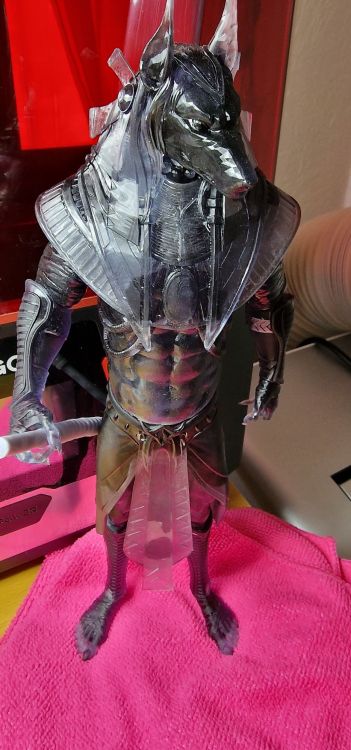

Bonsoir à vous tous, Un petit 'Up' concernant notre ami Anubis. Malheureusement j'ai toujours ce soucis avec mes doigts, donc quelques ratés avec mon impression. Ceci étant, c'est le premier sujet de 30 cm de haut que j'imprime, pour un début je pense que je m'en sorts bien. Et la finesse du sujet est vraiment superbe. Je vais essayer d'imprimer dans une autre version, résine et dimension.2 points

-

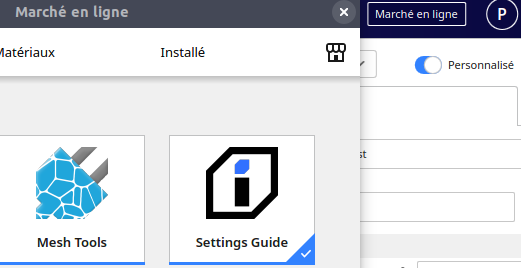

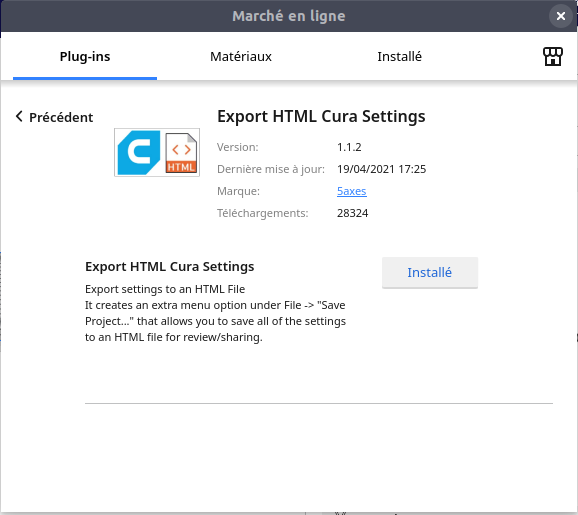

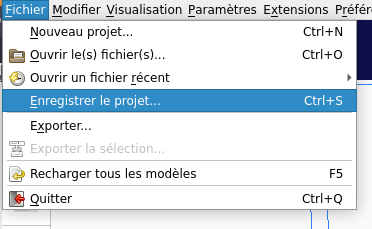

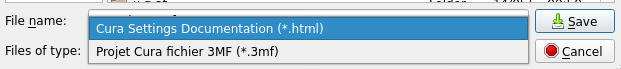

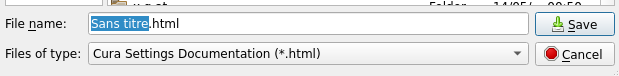

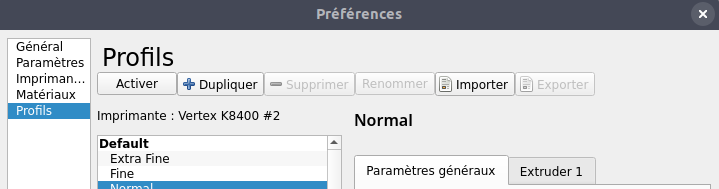

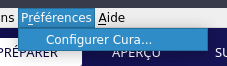

Un export HTML ou .csv (plug-ins / greffon disponible via le "marché en ligne" de Cura ) au lieu d'un fichier d'extension .curaprofile permet d'avoir l'ensemble des paramètres du profil d'impression et du profil d'imprimante utilisé. Donc plus simple pour communiquer ces informations à une personne qui n'a pas la même imprimante que vous… Et cela permet aussi de ne pas avoir besoins de Cura pour lire les paramètres. Installation via le "marché en ligne" de Cura (il vous faudra créer un compte Ultimaker ...) ou via (Edit 06/08/2024 > lien invalide https://marketplace.ultimaker.com/app/cura/plugins/5axes/HTMLCuraSettings ) https://github.com/5axes/CuraSettingsWriter/releases ( telecharger le fichier d'extension ".curapackage" et le "drag and drop"/"glisser déposer" dans la fenêtre d'une instance d'Ultimaker Cura ) ( Edit 06/08/2024 la méthode d'installation suivante, via le "Marché en ligne" ne semble plus être valide, mais le reste doit toujours être d'actualité ) Après installation du plug-ins / greffon et redémarrage de Cura, il suffit de : 1- Utiliser le raccourci clavier touches Ctrl+S ou aller dans le menu "Fichier" -> "Enregistrer le projet..." ( Attention ne pas confondre avec "Exporter..." sinon pas de format HTML ) 2- sélectionner le type HTML 3- saisir un nom de fichier ex: "profileCura_PPAC_Essai001.html" 4- puis "Enregistrer" (ici "Save" ) ou valider avec la touche "Entrée". Il suffit après de glisser, déposer ce fichier .html dans le formulaire de saisie d'un message sur le forum. Je recommande d'installer en même temps les plug-ins / greffons "Settings Guide" qui permet d'avoir des informations très utiles concernant les différents paramètres. De plus, tout en bas de la liste de ce guide, se trouve une section «Troubleshooting». "Mesh Tools" qui permet par exemple de corriger des erreurs de modèle 3D mal formés de fichier .stl . Enfin, si vous perdez un profil d'impression, il peut être possible de le récupérer depuis un fichier .gcode créé par Cura. (en fin du fichier .gcode, Cura ajoute un bloc de descriptions du profil d'impression.) Pour l'importer : Menu "Préférences" -> "Configurer Cura..." Sélectionner "Profils" et utiliser le bouton "Importer" pour allez sélectionner votre fichier .gcode Bonne continuation !1 point

-

1 point

-

Ayé, le modèle de la Bambu X1 vient de m'être livré aujourd'hui, gros bébé, mais je n'ai malheureusement pas le temps de l'essayer tout de suite ! Je l'ai quand même sortie du carton pour voir si elle avait bien vécu son voyage, et oui, c'est impeccablement emballé !1 point

-

Merci. C'est bien une fourche optique. A tout hasard, tu peux refaire le test avec un carton à la place de la feuille, qui n'était peut-être pas assez opaque ... c'est clair... c'est bizarre...1 point

-

Encore une idée brillante d'artillery en effet @fiester974ton detecteur de filament est pas a base de switch a lamelle comme sur ma Genius et sur les X1 et probablement les première X2. Mais semble en effet être optique, autant sur un capteur comme les smart sensor de BTT je comprend l'usage de l'optique car tu as détection de présence de filament mais aussi que blocage. Mais dans notre cas a par ajouter des soucis potentiels cela est a mon sens contre productif. Y a de très forte chance pour moi que ce composant soit la cause du capteur HS (il doit être en panne). Dans ton cas le plus simple est de la changer du coup.1 point

-

non, il faudrait trouver ~3.3V et 0V . Tu aurais une photo de la bestiole sortie de son nid , histoire de vérifier que j'ai pas dit une grosse bêtise ?1 point

-

C'est marrant, j'aurais plutôt dit fourche optique. Tu dois pouvoir sortir le détecteur en le glissant par le haut et le tester en mettant un bout de papier dans la fourche tout en mesurant la tension.1 point

-

J'espère pour toi que tu n'as pas des élastiques de slip en guise de courroie, comme le malheureux @Daniel U10 ici1 point

-

Salut, Pour déterminer la bonne tension des courroies, tu peux imprimer cette pièce.1 point

-

Salut @Gm_djamel, avant toute chose, des cercles pas ronds, c'est soit une différence de tension entre les 2 courroies et/ou ton profilé X (qui supporte le chariot avec le tête d'impression) pas parallèle à ton bâti. La tension des courroies et le réglage du X se font en même temps en calant les chariots vers l'avant contre le cadre (il faut retirer le contacteur de fin de course Y pour y arriver et dévisser la barre x des chariots et revisser en butée). Au niveau firmware, tu es sous FW Tronxy ou sous FW Marlin by Tronxy ? La façon de procéder ne sera pas la même pour récupérer ta config.1 point

-

avec la méthode 1 sans filament, quelle tension mesures-tu?1 point

-

1 point

-

@pixeldesbois je confirme, c'est avec le changement de thème que c'est plus fluide. pour l'extrudeur, avant de passer au sherpa, puis lgx light, j'avais celui-ci si tu veux rester en bowden il est vraiment très bien.1 point

-

Bonjour @Zeon Si tu n'as rien touché, ton CRtouch fera son zéro avant de toucher le Z-endstop, (en gros de la valeur de ton Z-offset), Mais si tu touches aux réglages de ton plateau et qu'il soit plus bas ou que tu changes ta plaque de verre par une en PEI moins épaisse, tu pourrais te trouver en butée sur le z-Endstop avant que le Crtouch ne se déclenche. Par précaution tu peux l'enlever ou le mettre plus bas (en dévissant les vis comme sur la photo ci-après).1 point

-

@pixeldesbois Au cas ou cela pourrai t'intéresser, j'ai un omg v2 qui traine et qui ne me sert pas. Quasiment neuf, car je l'avais acheter en attendant le disponibilité des LGX en début d'année. Pour 30 euros, il est à toi et tu revivra !!!!1 point

-

logiquement pour moi le switch du capteur de filament doit pouvoir avoir 2 etats physique ouvert ou fermé, si tu te met en testeur de continuité et que tu met au borne du capteur tu dois pouvoir avoir un etat qui as de la continuité et un ou tu en as pas (en testeur de continuité il doit bipé si il y a continuité). si quand tu filament ou pas le switch a le même comportement au testeur de continuité alors y a un soucis avec pour moi, sauf si il on changer le type de capteur depuis ma Genius (mais j'en doute).1 point

-

Bonjour @PPAC, J'ai trouvé notre ami sur le site Cult3D: https://cults3d.com/fr/modèle-3d/art/anubis-statue-devenchang-2 Juste faire attention, "ChituBox" nous indique quelques irrégularités. A+1 point

-

A priori çà remarche ! (je touche du bois car j'ai pas mal galéré... ). Donc heatbreak + buse cuivrée, PTFE Capricorn remonté. Mon bed bougeait pas mal en fait, je l'ai resserré : le filament à l'air de bien adhérer. Enfin bizarrement, malgré des réglages inchangés sur Cura j'ai des petites ratées d'impression (par exemple: un requin articulé, une dent du haut qui s'imprime mal...).1 point

-

le detecteur de fin de filament si c'est un simple contacteur il faut simplement regarder si en mettant en test de continuité et en passant du filament et sens avoir de filament il y a une difference par exemple.1 point

-

les nitro max ne demande pas une augmentation de la Temp° bien au contraire c'est sa grande force1 point

-

Avec la pratique, a force de lire le forum ( mais surtout car je suis déjà tombé dans ce piège ) De riens c'est le principe du forum Bonne impression et bonne continuation1 point

-

Bonjour à tous. Mais comment vous faites pour savoir tout ça? MERCI INFINIMENT pour votre aide. J'ai tout de suite fais comme @PPAC . Décocher la case "Supprimer les trous" et c'était effectivement la cause de mon soucis. J'avais regarder dans l'extension "Sittings Guide" mais rien de flagrant pour un novice comme moi. En plus je crains tellement de modifier les paramétrages dans Cura que... bref! Me voilà donc enrichie, grâce à vous tous, d'une solution sur un problème qui me semblait insurmontable. Encore un grand MERCI ( @Savate ... @PPAC ... @Lorenzo78 )1 point

-

J'étais persuadé que les buse Nitro était en acier trempé, mais en effet c'est du laiton plaqué nickel (j'en ai de chez Hotends et jamais fais gaffe d'ailleurs ^^). J'ai d'ailleurs toujours légèrement (5°C environ) la température d'extrusion probablement à tord ! Tu as quand même moins de conductivité thermique qu'avec les buses cuivre plaquée nickel cependant.1 point

-

1 point

-

1 point

-

Je vois que j'ai fais quelques "petites" répétition dans mon message, je vous rassure cela n'est en rien dû à un complexe de ma part. Je vais faire de mon mieux afin de ne pas faire trop de répétitions à l'avenir1 point

-

bonjour outre la plénitude de cet immense plateau , je pense qu'il faudrait vérifier la tension du fep (le fep neuf peut se détendre un peu après une première impression) la hauteur de levage doit aussi être plus importante que sur la mars 2 pro , la surface à décoller étant beaucoup plus grande sur la jupiter en fait la tension du fep et la distance de levage sont lié et dépendent de la surface du fep il ne faut pas oublier de bien mélanger la résine ,pour avoir une bonne homogénéité de celle ci voilà , ce sont quelques pistes a explorer bon courage , ça va le faire1 point

-

La carte 32b est dispo pour l’upgrade https://www.tenlog3dprinter.com/collections/all/products/tenlog-3d-printer-marlin-2-0-32-bit-mainboard-with-wifi-module?fbclid=IwAR04zmtM-lICU4Z9vw2e-wXU5hlY2sxH83kOFbF9JdHKzdC_3p9hIUp2A9s1 point

-

c'est surtout le capteur de fin de filament que tu doit vérifier si il envoie l'infos de changement d'état, logiquement c'est un switch mécanique avec led et une cable 3 fils. Aux bornes du capteur au niveau des pins tu dois pouvoir tester si il y a un changement d'etat au testeur de continuité.1 point

-

J'utilise pas (ou du moins a ce jours j'ai pas eu besoin) de filament Charger Carbon, mais il pu m'arrivé plusieurs type de filament si le besoin s'en fait sentir comme du Glow in the dark sur des projet spéciaux, le glow in the dark n'est pas chargé en particules mais est abrasif pour les buse laiton, les autres avantages : - Les NitroMax sont parfaitement usiné pas de risque d'avoir de mauvaise surprise. - Pour des buses fabriquer chez nous le prix est plutôt très bon. - Et puis autre avantage j'ai pas besoin d'en avoir d'avance si j'ai un besoin j'envoi une Demande a Fred de chez Hotend et en 48H je l'ai reçu A côté j'utilise ne parallèle les TL plaqué qui sont vraiment bien aussi pour le prix, mais c'est plus long pour les avoirs, c'est 2 références sont top en usinage de buse et inusable jusque sur l'utilisation de filaments Charger bois, pierre etc...1 point

-

alors d'abord merci pour ton tuto, je me suis lancé et c'est pas mal. Le truc qui me bloquais aver klipper ben c'est l'écran, et grâce à toi j'ai appris pour les devices android. Bon pareil pour la latence, j'ai testé 2 tablettes et 2 smartphones que ce soit en adb ou wifi, la latence est vraiment désagréable. (effectivement il y a un mieux avec adb) je pense plus au pi 2 qui à du mal. j'ai un pi4 qui traine (enfin connecté à une imprimante qui dois ce faire remettre à neuf) je vais tester demain. encore merci pour toutes tes docs! edit: ou pas! j'avais aussi le theme de samtech (red) je suis passé sur un origine klipperscreen (colored) et tout va bien! il y a de la latence, mais pas comme avant (j'avais près de 10s) l'utilisation cpu est vraiment plus faible. d'ailleur autre question pour adb dans launch_klipperscreen.sh, j'ai dû modifier la commande pour lancer xsdl d'origine il y a start-activity que j'ai changé en start. car la commande n'était pas reconnu. quelqu'un à déjà connu ça?1 point

-

Le prix déjà, mais également la conductivité thermique. La nitro aura une moins bonne conductivité thermique il faudra élever un peu la température d’extrusion. La résistance au matériau abrasif, la buse nitro aura une bien meilleure résistance à l’abrasion (pour les filaments chargés notamment) que la plaquée cuivre. D’ailleurs @MrMagounetpourquoi utiliser des buses nitromax si tu n’utilises pas de filaments chargés ?1 point

-

Pour les résines transparentes je trouve ça plutôt logique que les temps d’exposition soient plus longs, étant donné que c’est le « contact » avec les UVs qui fait polymériser la résine, avec la diffraction une partie traverse et ne polymérise pas, donc temps d’exposition plus long ou exposition plus forte (i.e. puissance/longueur d’onde des UVs). De la même manière je me demande si une résine « claire » ne polymériserait pas moins qu’une résine foncée, donc avec des temps d’exposition également plus longs ?1 point

-

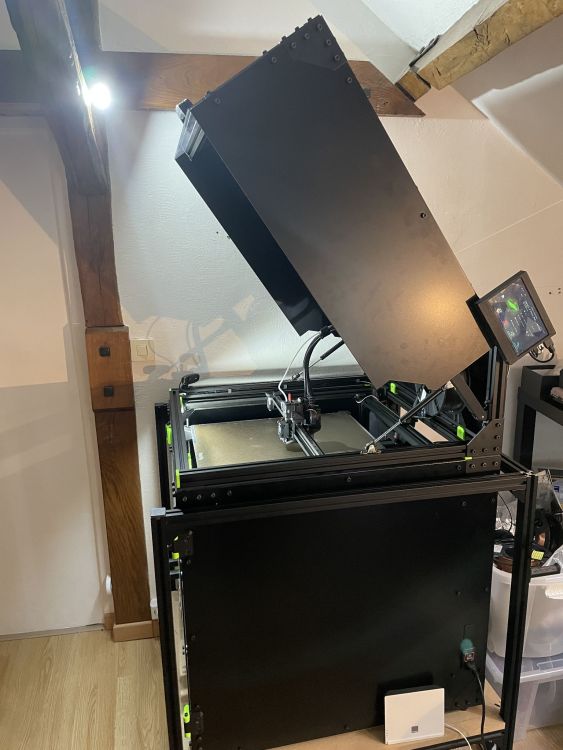

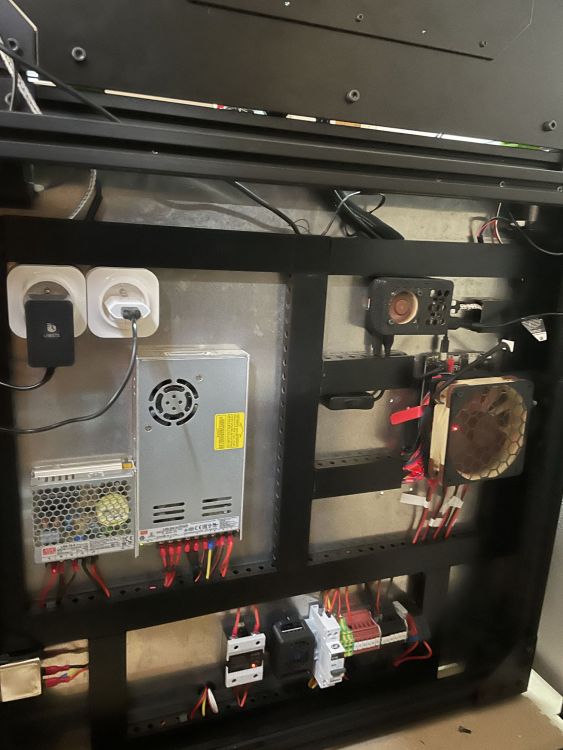

Salut, ton résumé décrit bien la réalité de ce qu'est le montage d'une Vcore. Effectivement je pense que c'est accessible à un débutant, encore faut-il qu'il soit à l'aise avec le bricolage et qu'il soit tres patient... j'ai une 500 depuis 1 an et je me regale avec tous les jours. Voila quelques photos de la mienne, que j'ai complètement fermée avec des panneau Alu anodisés de 3mm1 point

-

Les système de rigidification peuvent apporte une aide dans certain cas si tu as un effet de Z wooble cela peux parfois avoir un gain pour atténué les vibration de l'axe Z, mais parfois cela peu avoir un effet inverse dans certain cas un portique trop trop rigide n'a plus la souplesse nécessaire à son bon fonctionnement et apport l'effet inverse escompté dont oui cela peut être top si ta machine a besoin de rigidité mais c'est pas systématique. Pour la courroie de Synchro elle peut être retiré sur des machine comma la X1 et la Genius qui ont 2 driver indépendant pour chaque moteur Z en utilisant la fonction G34, mais les X2 et Genius Pro ont un seule driver pour les 2 moteur Z, donc ici si on retirel a courroie de synchro c'est le meilleur moyen d'avoir des ecart entre les 2 Z et avoir des soucis et utilise le G34 sur ces machines entrainera un drame total . Enfin pour ta dernière question, je vais te décevoir un peu mais mon firmware n'apportera pas de qualité supérieur en soit des print, une X2 ou Genius pro très bien calibrer imprime très bien. Ici mon firmware est fait pour apporter des fonction en plus surtout si tu a pas un Ecran en GD32F305 car tu aura accès a toutes les fonctions supplémentaire, le probing du capteur d'auto nivellement sera plus précis et efficace car j'ai adapter les vitesses pour avoir des mesures plus précise, et le firmware TFT permettra d'avoir pas mal de fonction utile pour bien régler son plateau, avoir une visu du matricage de l'auto nivellement et un réglage plus fin de Z-offset, et du support du changement de couleur M600 . Le Flash sera un plus sur le réglage Plateau Z-offset (Z=0) ce qui peu aider sur la première couche, mais difficile d'^tre catégorique dans ton soucis actuel1 point

-

1 point

-

1 point