Classement

Contenu populaire

Contenu avec la plus haute réputation dans 15/01/2024 Dans tous les contenus

-

6 points

-

Je vais rester neutre dans ce débat mais en phase avec tous les intervenants ....5 points

-

3 points

-

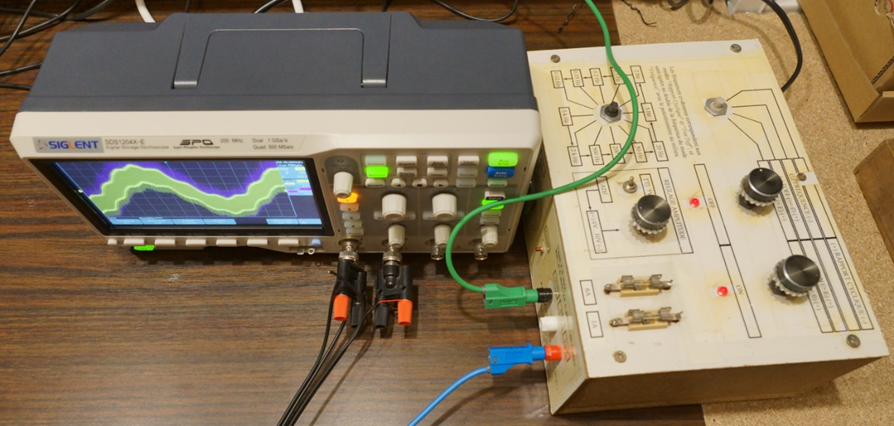

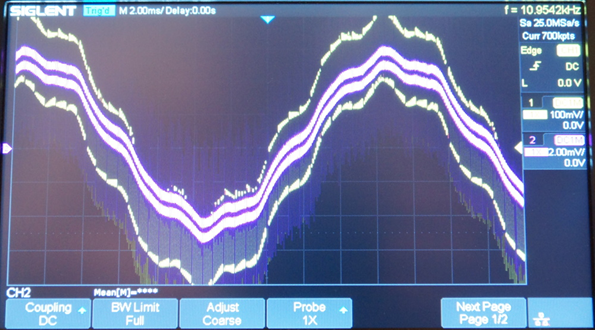

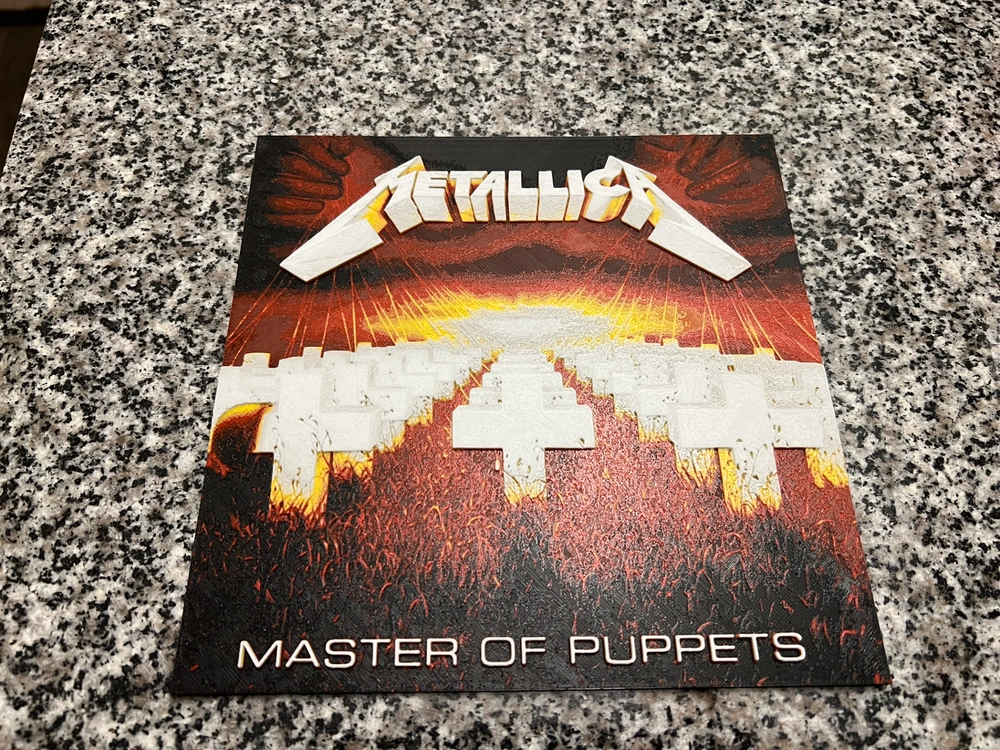

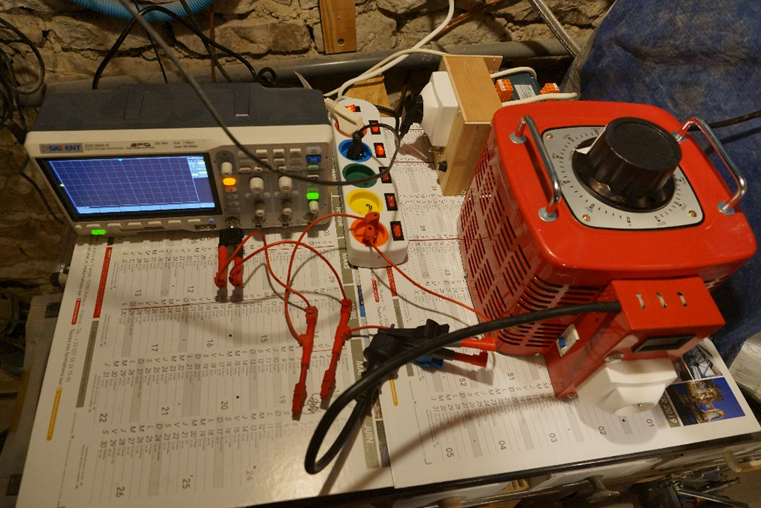

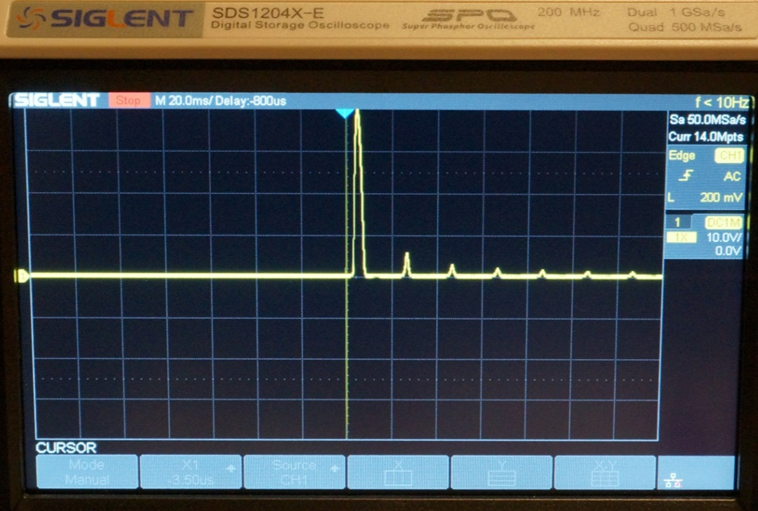

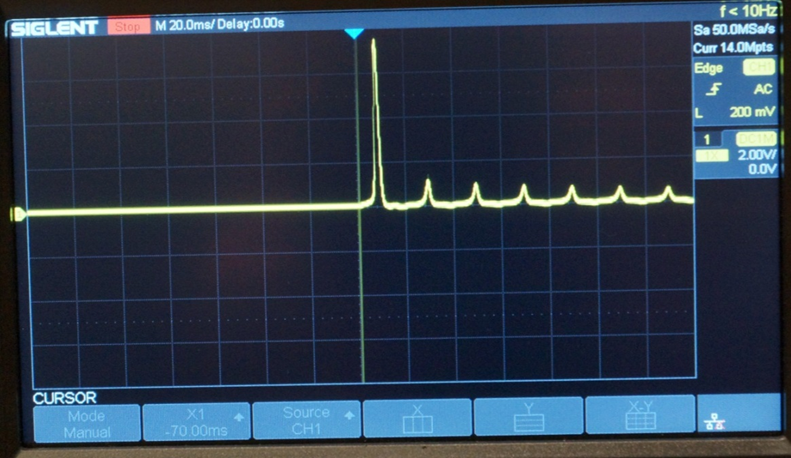

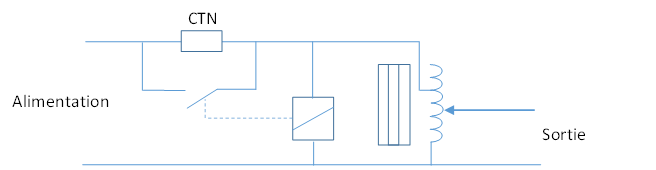

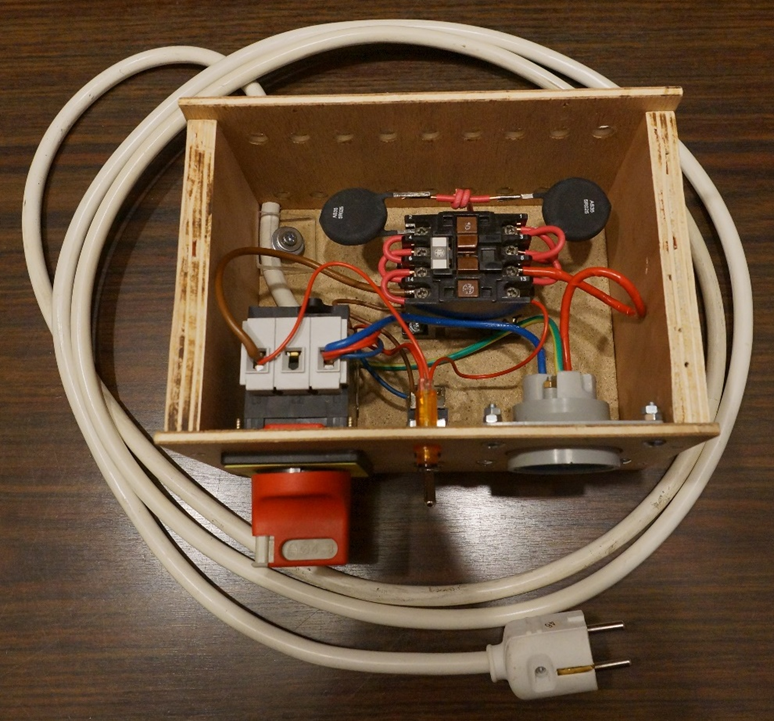

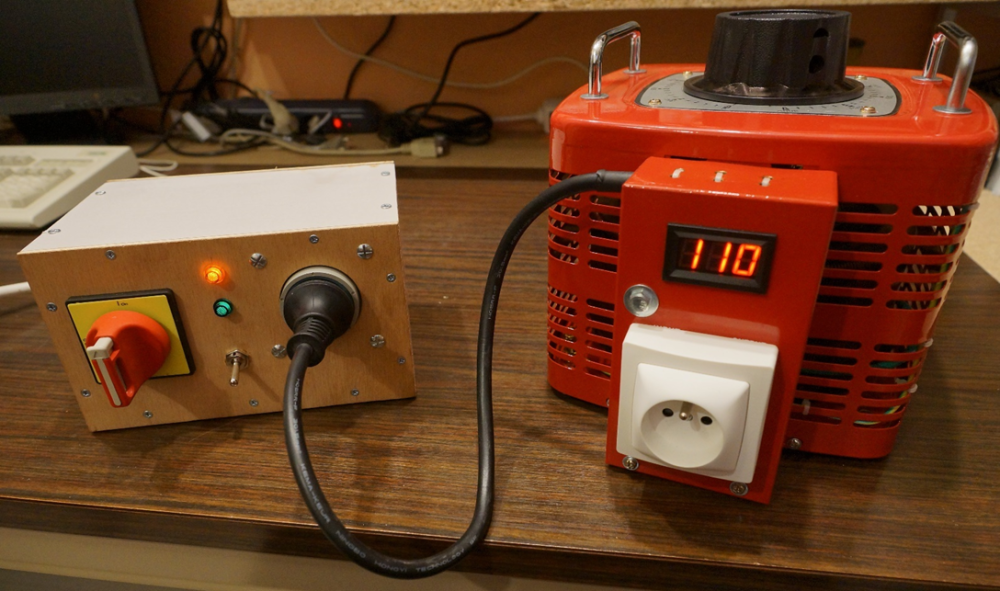

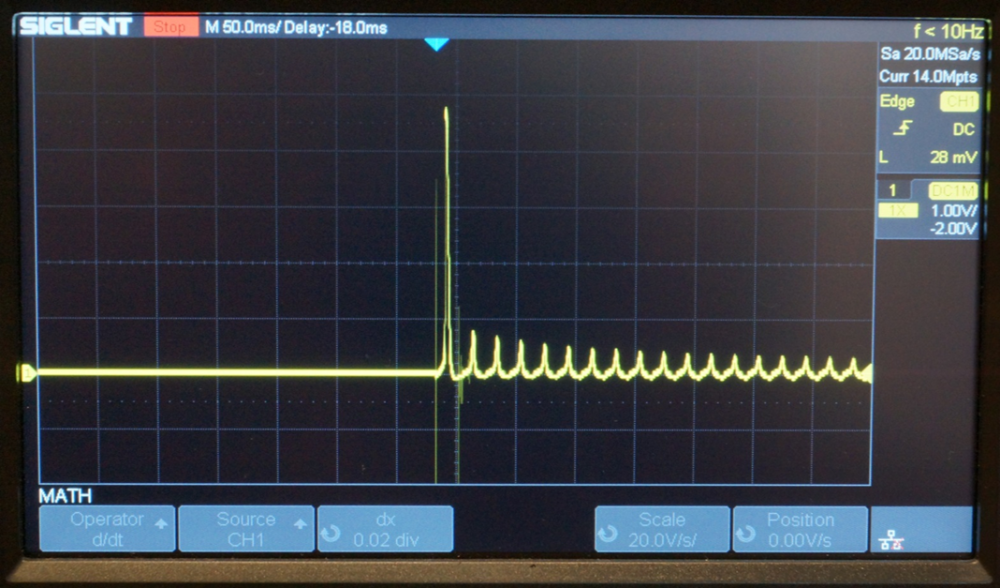

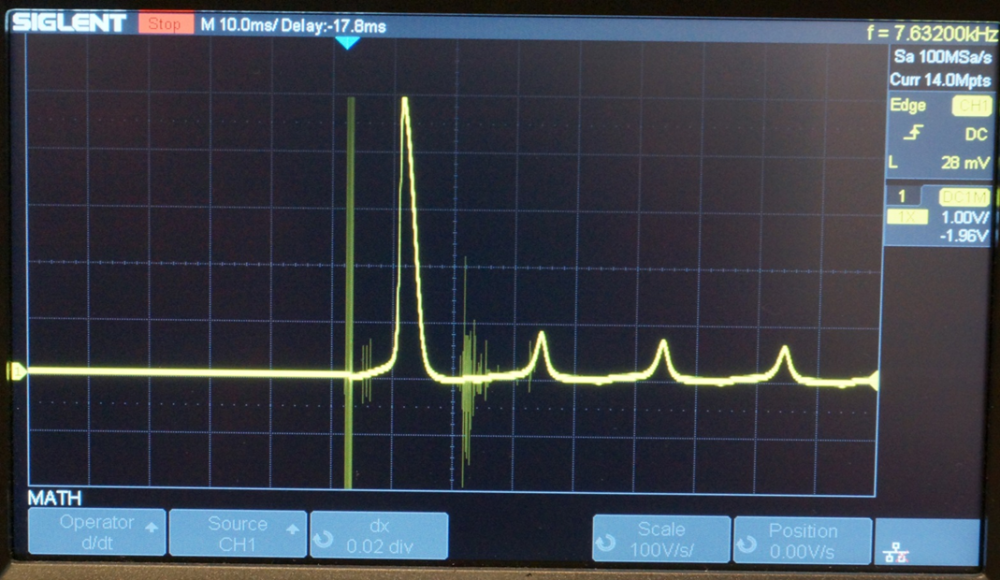

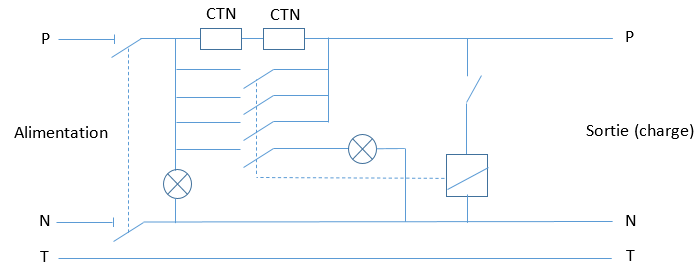

Bonjour, Je vais expliquer dans ce post comment limiter le courant de démarrage d'un appareil branché sur le secteur 230V 50Hz Cela peut être utile pour l'impression 3D si vous avez des soucis lorsque le banc ou le chauffage de l'enceinte se met en route, et par exemple que cela fait disjoncteur l'onduleur qui alimente l'imprimante. J'ai été confronté à ce problème lorsque j'ai voulu utiliser un gros VARIAC (transformateur variable) dans mon labo d'électronique Horreur : à la mise sous tension dans mon labo, deux fois sur trois ça disjoncte dans mon tableau électrique. Vite, je débranche tout et sors mes instruments de mesure pour vérifier mon câblage et les enroulements. Les mesures d’isolement sont très bonnes, aucun court-circuit… Je me suis alors souvenu qu’un transformateur de cette puissance pouvait avoir un courant de démarrage non négligeable… J’ai décidé de le mesurer, en prenant les précautions nécessaires (oscilloscope alimenté depuis un transformateur d’isolement, shunt de mesure de courant côté neutre) Attention aux mesures sur secteur, il faut savoir ce que vous faites et porter les EPI requis La mesure parle d’elle-même : Une pointe à 40V dans un shunt de 0,18 Ohm : le pic de courant à l’allumage est de plus de 220 ampères ! Il faut remarque que la pointe de courant n’a pas toujours la même valeur. Tout dépend du moment où on raccorde le transformateur… En effet, à la mise sous tension d’un transformateur, la surintensité transitoire d’enclenchement est due à la magnétisation du circuit magnétique. L’asymétrie et la valeur crête du courant sont maximales lorsque l’enclenchement est effectué au passage à zéro de la tension et lorsque l’induction rémanente atteint sa valeur la plus élevée. Comment faire pour limiter ce courant ? Des varistances CTN, composants dont la résistance chute lorsque la température augmente, sont couramment utilisées. À température ambiante, ces composants ont une valeur de résistance relativement élevée, par exemple 5 Ohms. Mon variac à l’allumage se comporte comme une résistance d’environ 1 Ohm (220 Ampères pour 230V). Si je mets en série une CTN avec l’alimentation du variac, au démarrage le courant sera de 230V / (1 Ohm + 5 Ohm) = 38 ampères. Cette valeur est bien plus faible que 220 ampères, et elle est parfaitement tolérée par un disjoncteur 16A si elle ne dure pas trop longtemps bien sûr. La mesure le prouve (attention l’échelle n’est plus la même, 2V par div au lieu de 10V par div) : La mesure montre un courant de démarrage d’environ 40 A. Mais ensuite, cette résistance de 5 Ohms ne va-t-elle pas perturber l’alimentation en occasionnant une chute de tension importante ? 10 ampères dans 5 Ohms occasionnent 50V de chute de tension… impensable ! C’est vrai, mais pendant un temps assez bref, car la CTN va chauffer. En chauffant, sa résistance va rapidement diminuer. Si la résistance diminue, la chute de tension aussi, et la CTN arrête de chauffer. Ainsi, au bout de quelques secondes, la température de la CTN va se stabiliser. Plus je consomme de courant, plus la température d’équilibre de CTN sera élevée, plus sa résistance sera faible, et la chute de tension restera faible. La CTN fonctionne alors comme un régulateur. Attention les CTN peuvent être très chaudes ; celles que j’ai achetées montent à 200 °C lorsqu’elles sont parcourues par leur courant nominal maximum. Le circuit imprimé et le coffret doivent être conçus en conséquence. Le problème est-il résolu ? Pas tout à fait… que se passe-t-il si j’éteins et si je rallume le variac ? Il faut que la CTN puisse avoir le temps de refroidir pour qu’elle puisse limiter à nouveau le courant de démarrage. Et une CTN peut mettre 2 minutes voire plus avant de se refroidir… En cas de microcoupure secteur, c’est la catastrophe. Il faudrait trouver un autre système. L’idée est de shunter la CTN après le démarrage pour qu’elle se refroidisse et soit prête à un nouveau démarrage. Mais comment faire ? Il faut une temporisation à la fermeture, mais pas à l’ouverture. Bref, il faut créer un circuit de mise sous tension, alors que je voudrais un dispositif le plus simple possible. Après quelques réflexions, voici à quoi je suis arrivé : Un contacteur shunte la CTN automatiquement après la mise en route. Un contacteur ne se déclenche que lorsque la tension aux bornes de sa bibine atteint au moins 60 % de la valeur nominale. Et il faut ajouter un temps de réaction de quelques millisecondes. Comme la bobine du contacteur est en parallèle avec le variac, le contacteur ne va se fermer que lorsque la tension aux bornes du variac sera assez importante ; autrement dit, lorsque la chute de tension dans la CTN sera faible, ce qui se produit à la fin du pic de surintensité. Le temps de réaction du contacteur est un avantage. Ainsi, le contacteur ne se ferme que lorsque la surintensité est terminée. La CTN n’a pas le temps de chauffer et elle est prête pour un nouvel allumage. En cas de coupure de l’alimentation, même brève, le contacteur s’ouvre. On pourrait même remplacer la CTN par une simple résistance de puissance. Cependant, la CTN offre un avantage : en cas de défaillance du contacteur, elle ne surchauffera pas contrairement à la résistance. Attention : ce circuit ne limitera pas la surtension si on coupe et si on rallume le variac à l’aide de son interrupteur intégré. Il faut installer l’interrupteur marche / arrêt en amont, côté alimentation. Je me suis donc lancé dans la fabrication d’un boitier de démarrage pour mon variac. Ce boitier de démarrage étant indépendant il pourra servir à l’occasion pour autre chose, par exemple un gros moteur. J’ai utilisé deux CTN de 5 Ohms en série ; le courant de démarrage est limité à environ 25 A. Attention les CTN doivent être choisies en fonction de l’énergie qu’elles peuvent absorber en joules ; les sites internet des fabricants donnent des abaques de calcul en fonction de l’application (moteur, alimentation, transformateur…) J’ai ajouté à mon boitier de démarrage quelques fonctions utiles : - un interrupteur sectionneur, qui coupe la phase et le neutre ; en effet mon variac est un autotransformateur variable donc son primaire et son secondaire ne sont pas isolées galvaniquement ; - un voyant sous tension ; - un voyant témoignant de la fermeture du contacteur ; - un interrupteur en série avec la bobine du contacteur, qui permet de ne pas shunter les CTN, ça peut être utile dans certains cas. Voici une photo du fameux démarreur : Note : j'ai bien utilisé un interrupteur sectionneur, un sectionneur ne pouvant pas commuter en charge. Ca reste un prototype Le câble d’alimentation et les fils véhiculant la puissance ont une section de 2,5 mm². Le câble d’alimentation est assez long ce qui permet d’éviter d’utiliser une rallonge ; en effet les rallonges du commerce sont souvent de faible section (1,5 mm² ou 1 mm²). Les fils placés dans les mêmes bornes ont été soudés ensemble. Les fils souples ont été étamés aux extrémités. Les CTN sont maintenues en l’air, car elles peuvent chauffer beaucoup si la fonction shunt n’est pas activée ; la face arrière du coffret comporte deux rangées de trous d’aération. Voici une photo de mon démarreur et du variac : Voici une mesure faite avec mon démarreur. On voit une pointe à 4,8V dans un shunt de 0,18 Ohm : le pic de courant à l’allumage est de 26,7 A : Sur cette autre mesure on peut voir clairement les rebonds liés à la fermeture de l’interrupteur/sectionneur et les rebonds liés à la fermeture du contacteur : Remarque : ce principe de limitation de courant peut s'appliquer aussi aux appareils alimentés en courant continu ; bien sûr il faudra adapter la valeur des CTN. A bientôt !3 points

-

La liaison Corse-France (métropolitaine) devrait s'appeler Vanzetti, s'il y en avait une3 points

-

Un pokemon Dragon (Dracaufeu) de 35cm de haut pour 40cm de large. Beaucoup de complication avec ces tirages d'impression... modèle probablement réservé au imprimante résine, et re-slicé par l'auteur de ce stl avec probablement Luban3D par contre le slice a été trop mal pensé pour l'impression FDM ce qui a beaucoup compliqué son impression. Les ailes ont subit un post-traitement "rapide" Mastic, ponçage , Sous-couche et enfin peinture, et la peinture ma posé des soucis d’irrégularité à cause des stries, et j'avais opté pour un Vert Canard, mais il s'est avéré beaucoup plus foncé que ça a la limite du Noir. J'avais hâte d'en finir avec ce print qui ma pris en tout et pour tout une semaine, traitement inclus.2 points

-

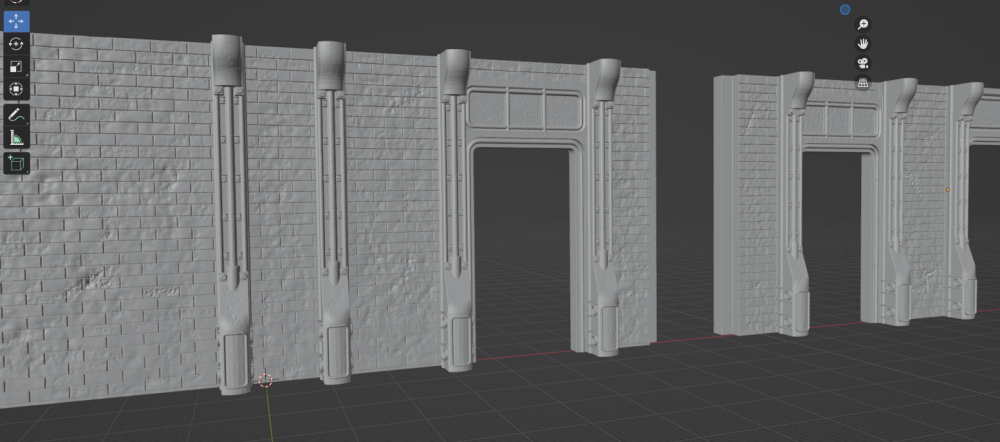

Apparemment la série Fallout fait un carton sur netflix aux US, j'aurais du m'y prendre plus tôt, il va y avoir de la demande en stl.... Petit passage dans Blender pour vieillir les murs, je trouve que ça leur donne plus de vie. Impressions fraichement sortie du cure (comment je vais galérer pour mettre ça en peinture....)2 points

-

L'imprimante 3D Bambu Lab A1 Combo reçoit la note de 9,4 / 10 dans notre test complet avec son module AMS lite https://www.lesimprimantes3d.fr/test-bambu-lab-a1-combo-20240115/2 points

-

2 points

-

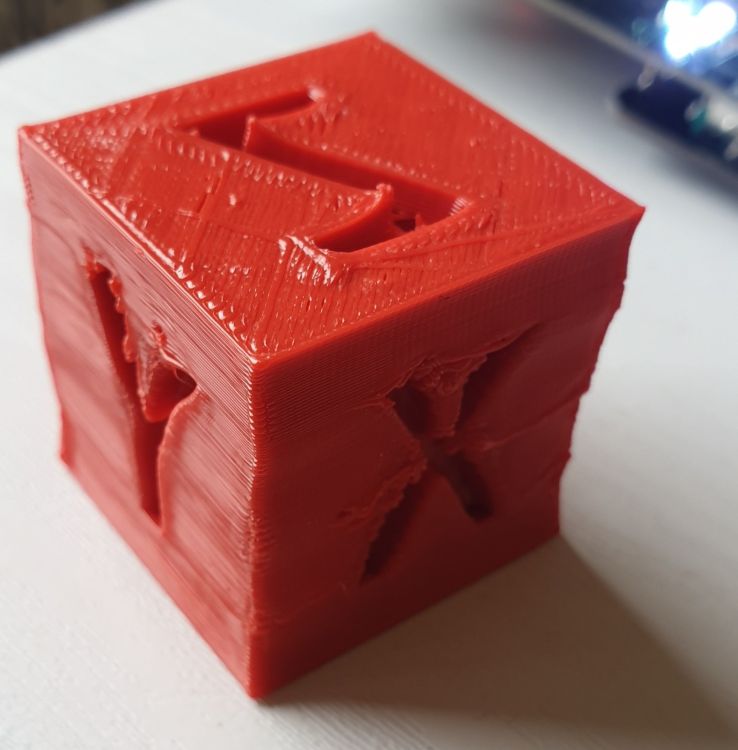

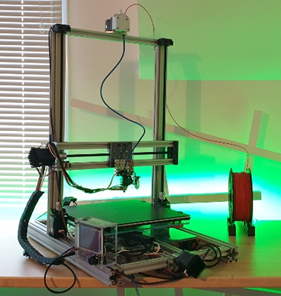

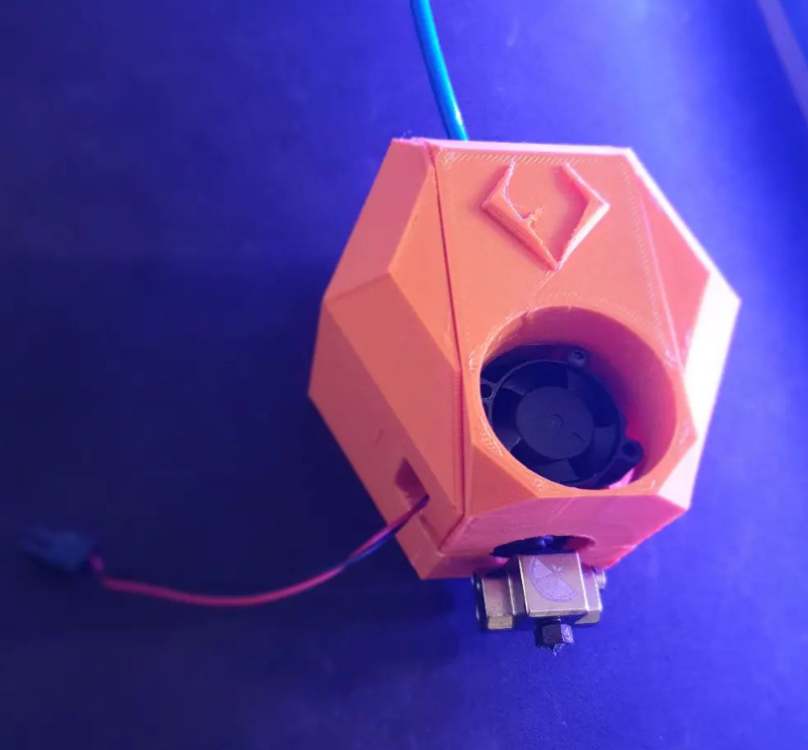

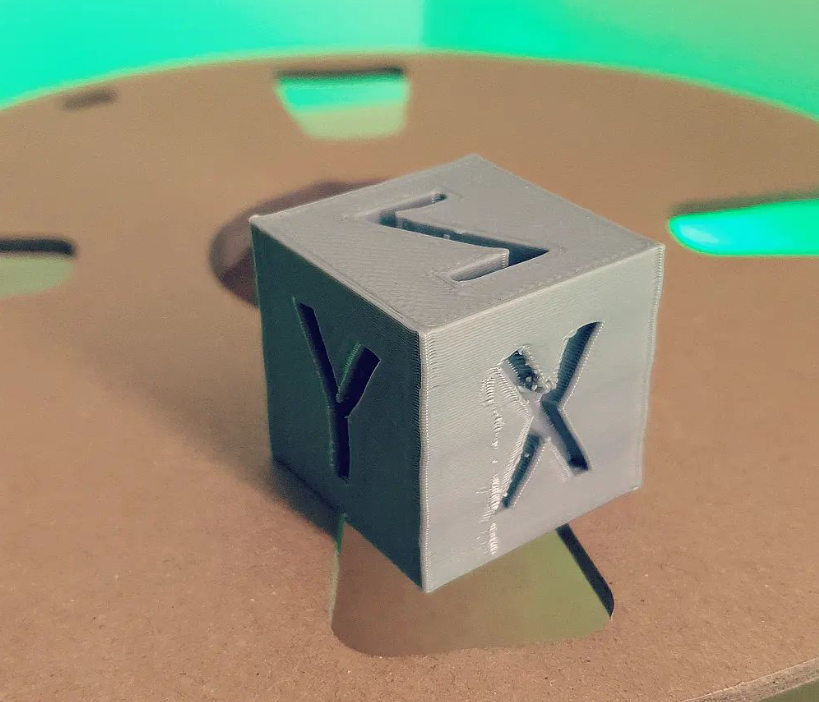

Bonjour à tous ! Cela fait maintenant quelques temps que j'ai commencé dans l'impression 3D. Loin d'être le plus expérimenté, je me suis lancé comme beaucoup ici le défi de concevoir et fabriquer ma propre imprimante. C'est donc après beaucoup de documentation à base de sites et de vidéos youtube (surtout beaucoup de vidéos : l'infos passe mieux ) que j'ai commencé à concevoir ma 1ère version (oui car il y en aura d'autres). J'ai donc modélisé sous SolidWorks l'imprimante en essayant d'anticiper sur la fabrication et ne pas oublier des vis... j'ai oublié des vis et j'ai du faire les fonds de placard pour trouver les bonnes lors de la fabrication (erreur de débutant ). La V1 est donc née en 2020 Elle était un peu bancale mécaniquement mais cela n'a pas empêché de réaliser le fameux cube de calibration que nous connaissons tous. Après avoir passé beaucoup de temps à calibrer la structure, le plateau, configurer le firmware marlin, avoir le cerveau qui fume en débuggant, j'ai finalement décidé de faire une V2 plus stable et robuste. J'ai opté pour un design transparent en enfermant l'électronique dans des boîtes de polycarbonate. C'était plutôt joli et surtout ça permettait de pouvoir surveiller l'élec, sans avoir à tout démonter. pour ceux que ça intéresse il y a des vidéos youtube ici (en anglais) : Vidéos de fabrication Ensuite, comme cela n'était pas encore parfait j'ai décidé de reconcevoir l'imprimante pour que la majorité des pièces qui la composent soit imprimables. C'est donc la sortie de la V3 qui s'appelle désormais Replica3D V3. Ce qui est bien c'est que d'une part, on peut changer la couleur de l'imprimante et d'autre part cela réduit le coût de fabrication si on peut imprimer certaines pièces structurelles. Cette belle V3 fraîchement sortie de la boîte (ma tête ) vêtue d'Alu et de PLA Orange m'a permis de belles impressions (mais pas parfaites) Etant donné que je voulais une belle imprimante performante pour mes projets et que je repoussais toujours plus loin la conception je me suis dis pourquoi pas tenter de faire un vrai produit à commercialiser par la même occasion. C'est de là qu'est née la Replica3D V4 qui ressemble beaucoup à la 3, mais dont la tête d'impression change et quelques ajustements mécaniques ont été effectués. La première impression avec la V4 était une chouette en Carbone (oui c'était risqué pour un début mais le résultat était plutôt satisfaisant) V4 Finalement, en juillet 2023 j'ai débuté la conception de ce que j'appelle la version finale, la Replica3D V5. Aujourd'hui, la conception est bien avancée, mais ayant fait les choses dans le désordre, je commence l'étude de marché et c'est là que vous intervenez si vous le souhaitez (cela m'aiderait beaucoup). En effet, je souhaiterais que cette dernière version soit une imprimante qui réponde à vos besoins du moins ce que vous estimez être nécessaire après vos années d'expériences personnelles dans l'impression 3D. Ceux qui le souhaitent, vous pouvez remplir le formulaire suivant de l'étude que j'aimerais mener, pour vous fabriquer la meilleure et la plus performante des imprimantes tout en étant la plus accessible. Je vous serai donc très reconnaissant à tous ceux qui participerons à cette étude et j'espère que nous pourrons mener ce projet à bien ensemble. Voici le lien du formulaire : Formulaire de l'étude PS : Les réponses sont anonymes1 point

-

Bonjour, Voici un sujet un peu plus anecdotique... Peut être à placer dans la rubrique "divers" plutôt que "électronique" J'ai fait une découverte étrange, cette fois-ci à propos des fameux câbles d'alimentation "informatique" (ceux avec une prise française à un bout et une prise américaine à l'autre bout). On ne devrait plus dire "informatique", car aujourd'hui ces câbles équipent toute sorte d'appareils. La moitié de ceux que je possède sont mal câblés et permutent phase et neutre. Le plus rageant est que mes meilleurs câbles (ceux de plus forte section) ont tous ce défaut. Y compris ceux "haut de gamme" payés assez chers, estampillés avec toutes les normes CE, VDE et NF. Chose curieuse : aucun des câbles "nationaux", c'est-à-dire les rallonges avec deux prises françaises ou deux prises américaines, ne souffre de ce défaut... J'ai pas mal de câbles avec deux prises américaines, ils servaient à alimenter un écran d'ordinateur depuis l'alimentation de l'unité centrale, ils servent aussi à alimenter des appareils informatiques depuis un onduleur avec prises américaines. Ils peuvent aussi servir de rallonge à un câble d'alimentation trop court. Chez moi j'ai veillé scrupuleusement à ce que neutre et phase soient correctement câblés sur mes prises de courant. J'ai testé toutes mes prises et toutes mes rallonges pour vérifier la liaison à la terre et l'absence de permutation phase/neutre. Vous allez me dire : mais pourquoi se préoccuper de l'inversion phase / neutre, car de toute façon : - ils fonctionnent très bien si on inverse phase et neutre - les appareils classe II (avec une fiche sans terre) se branche dans n'importe quel sens Bref une fois de plus electroremy coupe les cheveux en 4 Alors... de nombreux appareils et rallonges possèdent un interrupteur ou un relais coupe-circuit unipolaire qui ne coupe que la phase. Si neutre et phase sont inversés, une petite partie du circuit d'alimentation de chaque appareil éteint "mécaniquement" reste quand même sous tension "phase - terre", en cas de défaut dans l'appareil, le risque d'électrocution et d'incendie persiste, certes c'est extrêmement rare. Mais il peut arriver que certains appareils particuliers fonctionnent mal en cas d'inversion phase / neutre ; c'est assez rare mais ça existe. Ces appareils peuvent être munis d'un voyant signalant le défaut. Il peut arriver notamment que les circuits de protection des alimentations ou des onduleurs ne soient pas symétriques et donc pas conçus pour fonctionner avec une inversion phase / neutre. Si vous avez un tel appareil et qu'il est en défaut, le problème peut venir du câble d'alimentation utilisé, et pas de la prise murale. C'est bon à savoir. J'ai un de mes onduleurs qui est comme ça... et lorsqu'on ne pense pas à mettre en cause le câble d'alimentation... on peut chercher très longtemps Il est surtout très étrange que cette inversion phase / neutre ne concerne que les câbles ayant une fiche européenne à un bout et une fiche US à l'autre. Pourquoi ? Mystère ! À bientôt1 point

-

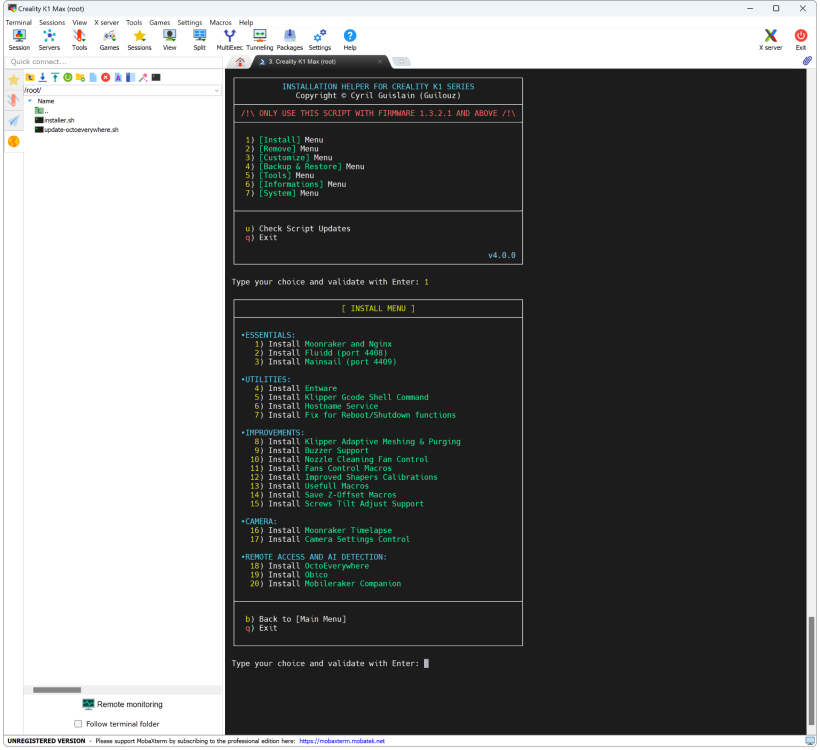

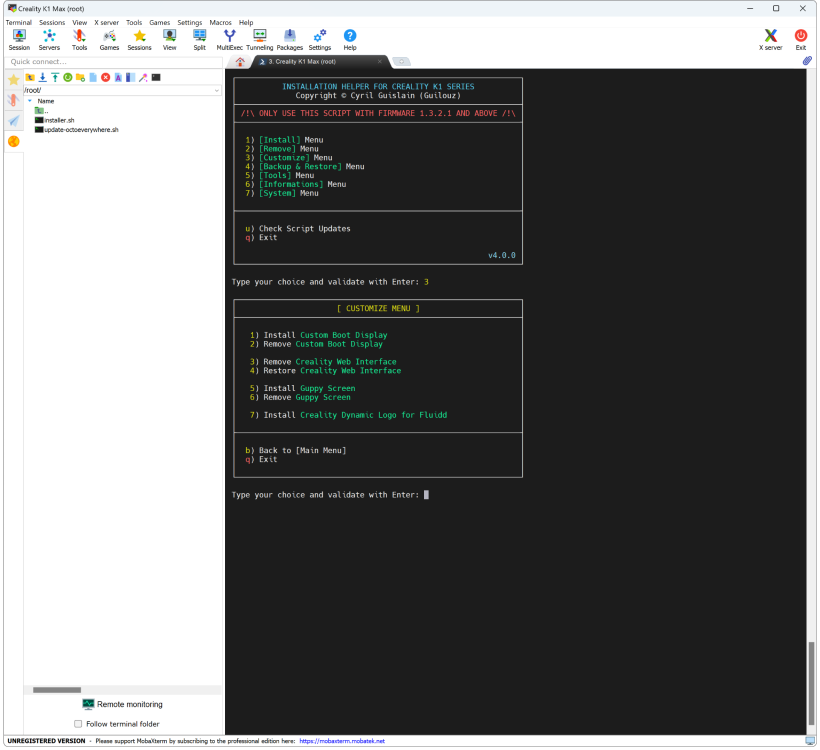

Je pensais l'avoir déjà partagé ici mais je me suis rendu compte que non. Je vous propose donc ici mon script d'installation pour l'ensemble des Creality K1. Il permet d'installer facilement les éléments suivants : Moonraker et Nginx (build officielle) Moonraker est un serveur Web basé sur Python 3 qui expose des API que les applications clientes peuvent utiliser pour interagir avec Klipper. Fluidd sur le port 4408 (build officielle) Fluidd est une interface Web Klipper gratuite et open source pour gérer votre imprimante 3D. Mainsail sur le port 4409 (build officielle) Mainsail est l'interface Web populaire pour gérer et contrôler les imprimantes 3D avec Klipper. Entware Entware est un référentiel de logiciels pour les appareils utilisant le noyau Linux. Il permet d'ajouter des packages à votre imprimante pour effectuer de nouvelles tâches ou fournir d'autres fonctionnalités que celles pour lesquelles elle a été commercialisée, ou simplement pour mieux exécuter ces fonctions. Klipper Gcode Shell Command (build officielle) Permet d'exécuter des commandes Linux ou même des scripts depuis Klipper avec des commandes personnalisées définies dans vos fichiers de configuration. Hostname Service Permet de changer le nom d'hôte de la machine (pour les firmwares < 1.3.2.20) Fix for Reboot/Shutdown functions Permet aux boutons Reboot et Shutdown de fonctionner sur l'interface Web Fluidd ou Mainsail. Klipper Adaptive Meshing & Purging Klipper Adaptive Meshing & Purging est une extension qui vous permet de générer un maillage uniquement dans la zone dont vous en avez vraiment besoin. Buzzer Support Permet de jouer des sons à l'aide du buzzer de la carte mère. Nozzle Cleaning Fan Control Permet de contrôler les ventilateurs lors du nettoyage de la buse. Fans Control Macros Permet de contrôler les ventilateurs de la chambre et de la carte mère via slicers. Improved Shapers Calibrations Permet de calibrer l'Input Shaper, la tension des courroies et de générer des graphiques. Usefull Macros Permet d'installer des macros utiles comme Bed Leveling et PID. Save Z-Offset Macros Permet au Z-Offset d’être automatiquement enregistré et chargé. Screws Tilt Adjust Support Permet d'ajouter la prise en charge de la fonctionnalité de réglage de l'inclinaison via les vis du plateau. Moonraker Timelapse (version modifiée pour les K1) Composant Moonraker tiers pour créer des timelapses d'impressions 3D. Camera settings Control Permet d'installer les macros nécessaires pour le contrôle des paramètres de la caméra. OctoEverywhere Le Cloud donne à vos imprimantes Klipper un accès à distance gratuit, privé et illimité à votre portail de contrôle Web complet depuis n'importe où ! Obico Obico est un plugin Moonraker qui vous permet de surveiller et de contrôler votre imprimante 3D depuis n'importe où. Mobileraker Companion (version modifiée pour les K1) Mobileraker Companion permet d'envoyer des notifications push pour Klipper à l'aide de Moonraker pour l'application téléphonique Mobileraker. Il permet également de customiser certaines choses : Install & Remove Custom Boot Display Pour installer un écran de démarrage personnalisé sur le thème de Creality. Remove & Restore Creality Web Interface Pour supprimer l'interface Web de Creality et la remplacer par Fluidd ou Mainsail sur le port 80. Install & Remove Guppy Screen Guppy Screen est une interface utilisateur tactile pour Klipper utilisant les API exposées par Moonraker. Il remplace l'interface utilisateur de Creality. Install Creality Dynamic Logos for Fluidd Permet d'avoir les logos Creality dynamiques sur l'interface Web Fluidd. Il y a également d'autres menus qui permettent de sauvegarder et restaurer les fichiers de configuration, de vider le cache ou encore d'afficher les informations système. Lien de mon Wiki: https://github.com/Guilouz/Creality-K1-and-K1-Max/wiki Lien de mon repo des changements des différentes versions de firmwares: https://github.com/Guilouz/Creality-K1-Extracted-Firmwares1 point

-

J'ai ensuite défini les tours d'amortisseurs... Leur définition tient en un sketch unique, et j'ai ajouté la version V2 en premier. Pour la V1, je réutiliserai le même sketch car il inclus déjà la définition de la versions V1 Après cela, j'ai focalisé sur l'avant. J'ai défini le footprint global, et ensuite utllisé de la définition surfacique pour les deux cotés. Le support d'interrupteur sera ajouté en tout dernier, car il ne nécessite que des extrusions perpendiculaire au plan supérieur. Le reste de la définition, à l'exception de l'angle en bas à l'avant sera géré par des extrusions toutes simple (mon principe ici est de faire au plus simple pour obtenir le résultat voulu)... J'arrête pour ce soir, et la suite focalisera sur la partie avant...1 point

-

Bonsoir, cela fait quelques jours que je me plonge dans votre github et c’est fantastique ! Je viens de passer quelques heures aujourd’hui et j’essaie de bien comprendre. Pour l’instant, à part 2 ou 3 petites difficultés sur le fait que je n’avais pas les mêmes infos de départ que vous tout est nickel et vos explications sont parfaites (pédagogie au top ! Bravo) Je tiens à vous remercier pour votre travail et le partage. Bon café Jean-Marie.1 point

-

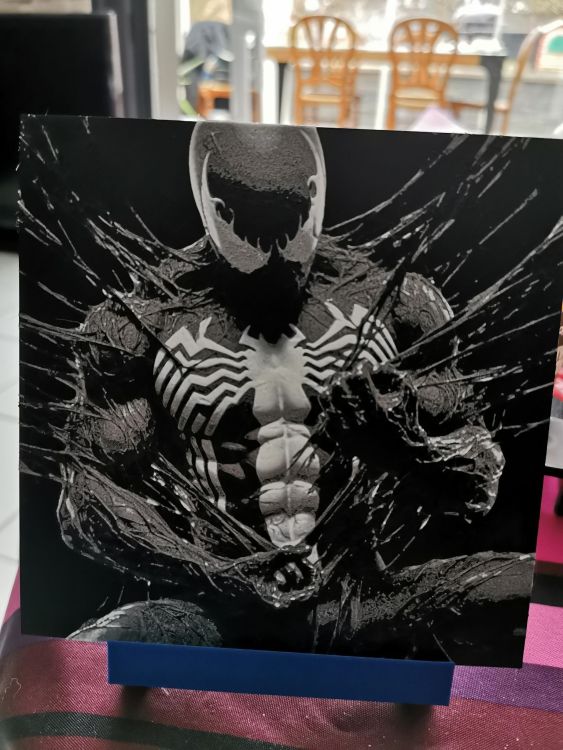

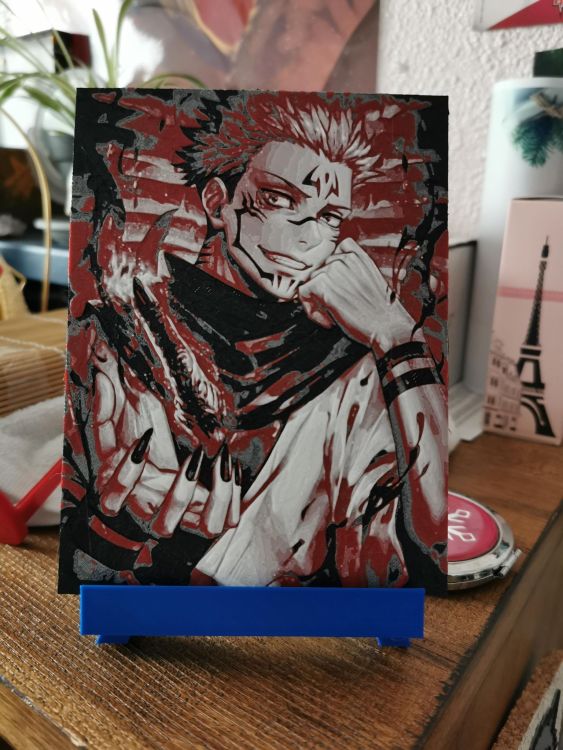

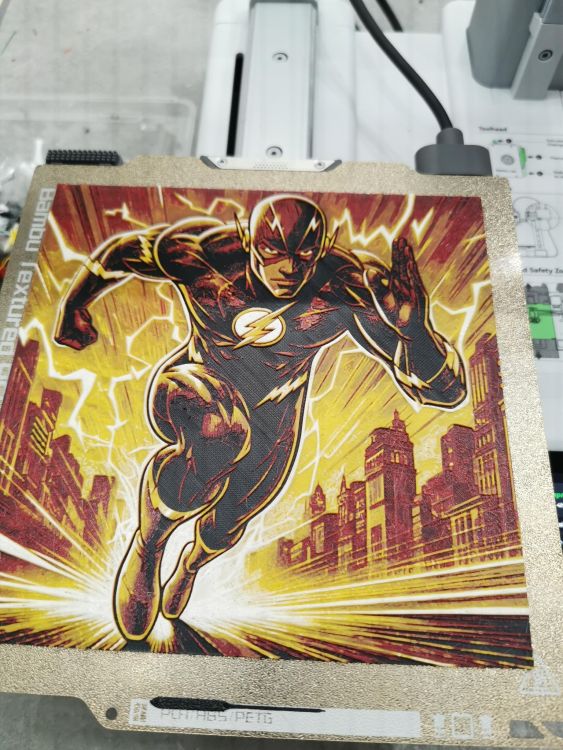

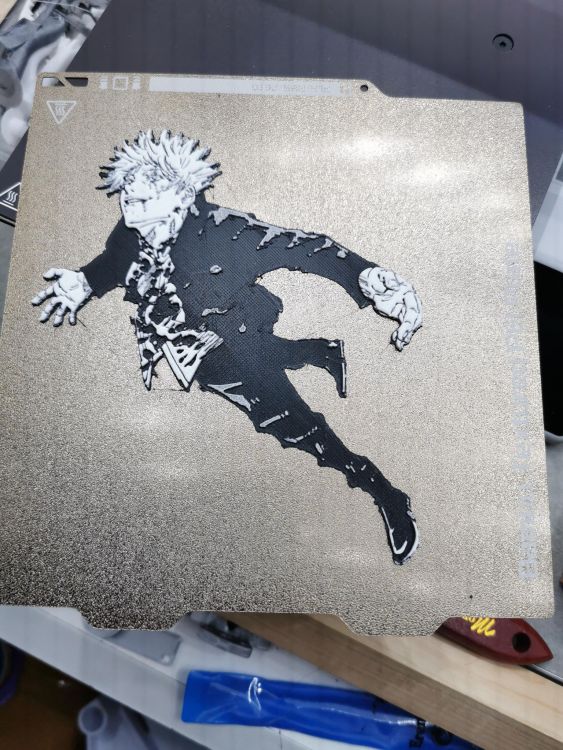

Inkscape, j'aime vraiment pas du coup c'est nettement plus facile de partir d'un png, jpg etc (plus facile à trouver en plus) de le modifier avec photoshop et de le vectoriser directement dans laserGRBL comme c'est des dessins assez simple ça passe bien. Si je devait en faire un fichier 3D, la je devais passer par inkscape, je l'ai déjà fait mais il y plus de "nettoyage" à faire que de partir d'un modèle vierge avec canevas sur fusion...1 point

-

1 point

-

Pas mieux que CHAIV Paper Plant.pdf Source https://snowdayblog.com/diy-paper-plant-free-svg/ ou Source https://www.youtube.com/watch?app=desktop&v=Jye-oZCvzcY -> https://drive.google.com/drive/folders/1hABnjW8wY6tpZDK68K8xey2kXhZayiil Éventuellement partir d'un caractère d'une fonts. Par exemple un truc de https://www.dafont.com/fr/theme.php?cat=712 comme https://www.dafont.com/fr/floresta.font Ou encore d'une recherche d'un SVG genre https://www.google.com/search?q=Fern+leaf+free exemple Source https://freesvg.org/1549492306 et les retravailler via Inkscape ( transformer en chemin pour ensuite éditer les nœuds vectoriels, dupliquer rotation pour faire comme les "Model scene VG7-001 Fern" que tu a mis en illustration ... Mais c'est du travaille ...) Enfin les outils de vectorisation si tu trouve des images non vectoriel. Genre "vtrace" pour en ligne générer un SVG en Noir et Blanc (pour avoir juste les contours) puis retravailler le svg sous Inkscape ( mais là encore beaucoup de taf ) Et éventuellement creuser dans1 point

-

Salut @Ironblue , Est-ce que tu peux fournir un fichier où tu n'as pas réussi à générer un fichier Gcode correct? histoire qu'on joue aussi Sinon, dans ce sujet, tu trouveras des pistes pour créer un fichier Gcode.1 point

-

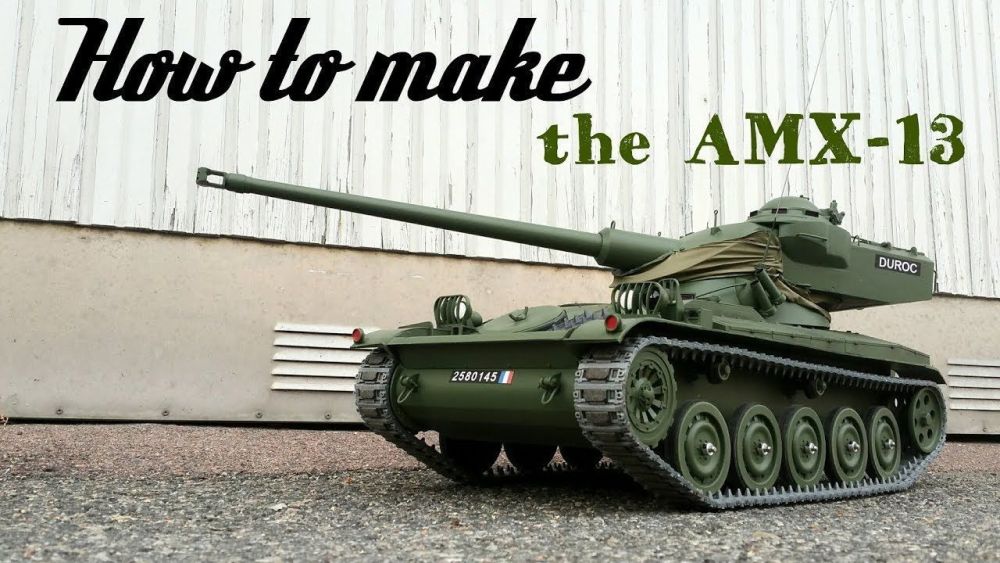

Bonjour à tous Un grand merci pour votre aide avec une mention spéciale pour PPAC qui à vu juste , j'ai changé de carte SD et ai tranché via Créality print et mon problème n'en n'est plus un l'imprimante marche à la perfection je trouve même que les pièces sont plus belle qu'avec l'Ender 3V2 encore une fois, merci pour un débutant, votre aide est précieuse . voici mon projet, j'était pilote puis chef de char sur ce modèle et j'aurai plaisir à l'imprimer au 1/61 point

-

effectivement du coup ça fonctionne très bien ca m'apprendra à faire du bête copier/coller Merci encore !1 point

-

ton filament sensor s'appelle toolhead_runout il faut appeler avec le même nom (ou renommer le sensor en fila)1 point

-

1 point

-

@togirix Voici un comparatif Pad versus Pâte: https://pcetcie.com/pad-thermique-vs-pate-thermique-que-choisir/1 point

-

tu peux aussi remplacer le texte ci-dessus par celui-là (pour donner une valeur par défaut de 0 au paramètre et ne plus avoir d'erreur) params.ENABLE|default(0)|int1 point

-

Bonjour, Voici un sujet d'électronique "générale" mais qui pourrait vous arriver avec votre imprimante 3D, graveuse laser ou fraiseuse. Lorsque votre nouvelle imprimante/graveuse/machine se met en route, vous entendez des parasites dans votre chaîne Hifi. Le fautif n'est peut être pas votre nouvelle acquisition mais vos câbles audios. Il y a quelques années j'ai installé une pompe à chaleur chez moi. J’ai eu la désagréable surprise d’entendre un sifflement aigu dans une de mes installations audio lorsque le compresseur fonctionne. J’ai essayé de nombreuses solutions, plus couteuses les unes que les autres, sans succès : - création d’une prise de terre dédiée à la pompe à chaleur, au plus près de celle-ci (possible car la pompe à chaleur est alimenté via un disjoncteur différentiel qui lui est dédié) ; - alimentation de la pompe à chaleur par un câble 3G6 blindé ; - installation d’un filtre CEM sur la pompe à chaleur. L’installation audio concernée était le petit ampli qui est dans ma cave qui me sert d’atelier, il reçoit le signal audio à amplifier depuis la chaine hifi du salon via un câble audio d’une dizaine de mètres. Une solution, que je n’avais pas essayée, aurait été de passer cette liaison audio en symétrique. Cette solution est onéreuse et peut dégrader le signal qu’il faut convertir deux fois. Depuis, j’avais oublié ce problème. Ces derniers jours, j’ai acheté un Raspberry PI et un « hat » Hifiberry DAC, pour réaliser un lecteur multimédia pour toute la maison. Grâce à la distribution Linux RuneAudio, il se connecte en WiFi à mon réseau local, permet de lire mes fichiers audio et des radios en streaming. RuneAudio se pilote via une interface web ; aussi, un smartphone connecté en WIFI sur mon réseau local devient alors une télécommande qui fonctionne partout dans la maison. Il reste à relier la sortie audio du DAC connecté au Raspberry PI à mes installations audio. Il va falloir plusieurs mètres de câbles audio. J’en ai plusieurs en stock, de différentes sortes. J’ai alors décidé de tester la qualité de ces câbles audio. Comment faire ? - trouver un générateur de parasites dont la masse est reliée à la terre et la sortie reliée à un long fil faisant office d’antenne ; - placer les câbles audio à tester le long de ce fil d’antenne ; - mesurer avec un oscilloscope le niveau de parasite dans chaque câble audio à tester. Mon générateur de parasite est un générateur de signaux carrés que j’avais réalisé il y a 25 ans, avant d’avoir les moyens d’équiper mon labo d’électronique de matériel de mesure. La qualité n’est pas très bonne, et il dispose d’une sortie puissance pouvant délivrer de 0 à 10V et jusque 1A. Comme générateur de parasites, il est parfait. Les photos suivantes montrent le dispositif de mesure – le générateur est réglé sur environ 10 kHz J’ai alors découvert des différences de qualité énormes entre les câbles. Regardez l’oscillogramme ci-dessous : La sensibilité de la voie 1 est de 100 mV/div, celle de la voie 2 est de 2 mV/div Autrement dit, le câble connecté voie 1 à un niveau de parasites en tension 50 fois supérieur à celui du câble connecté voie 2. Ces deux câbles audio blindés font la même longueur. Surprise : le meilleur câble est le plus fin ! J’ai fait d’autres mesures comparatives avec d’autres câbles… Il y a une différence très nette entre les câbles « mauvais » et les « bons ». J’ai eu l’idée de remettre en route ma pompe à chaleur et de faire des mesures « acoustiques », en branchant les câbles à mesurer à l’entrée d’un amplificateur audio dont le volume est poussé au maximum. Ces mesures « acoustiques » confirment les mesures faites à l’oscilloscope. C’est même pire que ce que j’avais imaginé : 30 cm de mauvais câble (à gauche) apportent bien plus de parasites que 10 mètres de bon câble (à droite) : Le fameux câble audio qui délivrait le signal à l’amplificateur de mon atelier était mauvais. Je l’ai remplacé par un bon câble, plus aucun sifflement. Pour comprendre ce qu’il se passe, il faut couper et dénuder les câbles : À gauche un mauvais câble, à droite un bon câble : À gauche un mauvais câble, à droite un bon câble : Voici l’explication : la qualité du blindage. Les bons câbles ont un blindage intégral qui couvre bien la circonférence de l’isolant de l’âme. Les mauvais câbles ont un blindage insuffisant. Là où la situation se complique, c’est qu’il est impossible de distinguer à l’œil nu un bon câble d’un mauvais. Pire : certains bons câbles sont très fins, et des câbles épais d’apparence professionnelle, payés assez chers sont mauvais. Voyez les photos suivantes. Voici une photo de mauvais câbles : Voici une photo de bons câbles : Vous l’avez vu par vous-même : impossible de distinguer les bons câbles des mauvais à l’œil nu ! Sommes-nous en présence d’une arnaque ou d’un défaut de fabrication ? J’ai fait une remarque : tous les câbles audio que j’ai fabriqués moi-même sont bons. La raison est simple : quand on fait un câble audio soi-même, on se rend compte de la qualité du câble, car il faut bien le dénuder avant de le souder aux connecteurs. Nous sommes bien en présence d’une arnaque. Ni le prix d’un câble, ni son épaisseur, ni l’aspect des connecteurs ne présument de sa qualité. Je ne sais pas quelle économie réalisent les fabricants en fabriquant un mauvais blindage. Un mauvais câble audio coute presque aussi cher à fabriquer qu’un bon câble : il faut les mêmes connecteurs, la même quantité d’isolant. J’ai une caisse pleine de mauvais câbles, je ne peux rien en faire, ils sont bons pour la poubelle. La solution la plus efficace pour lutter contre les parasites sans se ruiner c’est de fabriquer soi-même ses câbles audio. Il faut faire attention à blinder l’intégralité du trajet du signal, j’ai constaté qu’un mauvais blindage sur 30 cm sur le parcours du signal suffit pour recueillir des parasites. C’est aussi valable pour les liaisons entre le circuit imprimé et les connecteurs en façade dans les équipements audio. Une autre remarque : les équipements audio « vintage » peuvent souffrir d’un manque de blindage en interne. Dans un logement des années 1960, la seule source de parasites était la tension du secteur de 50 Hz, il n'y avait pas d'alimentation à découpage ni de téléphones portables. Les appareils de cette époque n’étaient pas conçus pour répondre aux normes CEM d’aujourd’hui. Lors de la restauration d’un appareil ancien, ou de la fabrication d’une réplique, il faut en tenir compte. Il y a aussi une autre solution : les liaisons à basse impédance. Si vous devez relier la sortie de votre carte son à un amplificateur éloigné, cette solution est possible. En effet, une carte son a une impédance de sortie assez basse, pour alimenter un casque sans amplificateur. Ainsi, l’impédance de sortie de ma carte son est de 32 Ohms. L’impédance d’entrée d’un amplificateur audio est élevée, souvent de l’ordre de 10 K Ohms. La solution consister à « charger » le câble côté amplificateur ; concrètement, souder au niveau des connecteurs du câble audio côté amplificateur une résistance de 330 Ohms entre la masse et l’âme de chaque câble audio, le droit et le gauche. La perte de signal est minime, et le rapport signal bruit est grandement amélioré. Actuellement, mon Raspberry PI alimente tous les amplis de la maison avec au total plus de 20 mètres de câble audio, mais de bonne qualité. Même lorsque ma pompe à chaleur est en route, le Raspberry PI sur pause et le volume des amplificateurs au maximum, je n’entends aucun parasite. Il reste encore une chose à faire pour éviter les fameux parasites des GSM : installer un petit tore de ferrite à l’extrémité de chaque câble audio : Voilà, cela peut vous aider si vous ne savez pas quoi faire face à ces maudits parasites et sifflements !1 point

-

Triple banc ! Ca fait longtemps que je prône ça. Le connecteur est la source majeure de panne, dans tous les domaines où il y en a. Tous ceux qui ont eu une bécane anglaise ou italienne jusque dans les années 70 savent de quoi je parle. Mes filtres passif home made d'enceintes acoustique n'ont aucune prise, tous est soudé. Canare est la seule marque au monde à fabriquer des cinch RCA en 75 Ω pour le numérique. Malheureusement, même si les prises son très peu chères, il faut une pince à sertir spéciale qui coûte un bras. Ce qui signifie que hors Canare il n'existe pas de cordon coaxial numérique en 75 Ω. Sauf en BNC. Mais ça ne pose un problème que sur plus de 1 ou 2 mètres. Au delà on utilise l'AES EBU, c'est la version symétrique, comme en modulation, avec une impédance de 110 Ω et jusqu'à 5 volts de niveau.1 point

-

1 point

-

1 point

-

Je le pensais mais comme tu le dis, ça m'évite d'utiliser le terme «capillotracté»1 point

-

Très bon article de quelqu'un qui sait de quoi il parle. Les câbles audio, vaste sujet. C'est mon domaine. La première précaution à prendre lorsqu'on a des câbles secteur et modulation mélangés, les croiser à 90°. Ce n'est pas miraculeux mais ça aide. Les professionnels n'utilisent pas de coaxial pour la modulation mais des liaisons symétrique. Pour faire (très) court le signal passe par deux conducteurs, le point chaud et le point froid, pas plus ou moins ce n'est pas du continu. Le signal étant référencé par rapport à un masse constituée par le blindage, il y a donc trois conducteurs. Ca veut dire que le signal ne passe pas par la masse, le niveau est d'environ 5 fois celui en symétrique. Idéal pour les grandes longueurs. Comment faire si l'on a pas de matériel pro en XLR avec liaison symétrique mais des cinch RCA en asymétrique. Deux possibilités. La plus simple est de prendre un câble à double blindage. On câble comme un câble standard et ont relie la masse externe à la masse interne d'un seul coté. C'est un système à masse fantôme. L'autre solution, meilleur à l'écoute, est d'utiliser du câbles symétrique, deux conducteurs et un blindage. Les deux conducteurs centraux relient les deux cinch et la tresse est relié au point froid d'un seul coté. C'est aussi une masse fantôme mais la modulation ne passe pas par la tresse. C'est la qualité de la prise qui fait le résultat pas le matériau. Le plaquage à l'or, si il est bien fait ne sert qu'à empêcher la corrosion. Il n'est pour rien dans l'écoute. L'argent est encore meilleur, sachant que c'est le seul métal donc son oxyde est conducteur. J'utilise depuis plusieurs décennies des câbles et des prises Canare, c'est japonais. Les prix sont très raisonnable et les pro l'utilisent pour câbler les studios d'enregistrement ou les sonos mobiles. Pour le particulier le mieux c'est Neutrik pour les prise et Sommercable pour les câbles, c'est allemand et on en trouve très facilement. Voir Audiophonics en France ou Thomann en Allemagne. Pour donner une idée, le câble assymétrique le plus haut de gamme chez Sommercable c'est le Stratos qui vaut 17.90 euros le mètre. Pour le symétrique c'est l'Albedo à 8,50 € le mètre. Ces deux câbles sont à réservés à ceux qui maitrisent parfaitement la soudure. l'Onyx à 2€ est très bon et plus facile à manipuler. Comme l'a bien résumé @electroremy le meilleur moyen de réaliser un câble irréprochable c'est de la fabriquer soi-même avec du bon câble.1 point

-

Bonjour @Ironblue, J'ai fait l'acquisition de "logo et autres" Collection Butterfly. (500.000 Cliparts, logos et autres) Je regarde ce soir, je dois bien avoir quelque chose. Sinon ici aussi peut-être: https://www.lalogotheque.com/ https://grabcad.com/library qui ont été mes premiers sites au début (2000 )1 point

-

Tu dis avoir une Ender 3 S1 et tu as pris un firmaware pour la Ender 3 S1 Pro : ce n'est pas la même chose. Re-tente la mise à jour avec ce fichier : https://img.staticdj.com/d886b3f94cf8c3b45bcf2492b250de7c.zip Et rien ne permet de dire à ce stade que la carte-mère (CM) est morte : les symptômes incriminent plutôt un mauvais firmware1 point

-

on aussi une liaison SARKO SARCO entre SARdaigne et COrse Et avec tous ces (vieux) liens SACOI date de 86, on y rajoute quand même de plus en plus de voitures électriques ... avec + de 80% d'électricité au fioul la nuit ... quand tout le monde recharge !1 point

-

J'ignore comment est monté d'origine le radiateur du speeder pad. J'aurais tendance à dire que le mieux serait de remplacer à l'identique l'adhésif existant. Ca n'est pas un genre de pad thermique ? Pad thermique Arctic A priori la colle que tu as achetée peut convenir, maintenant est-ce que tu pourras si necessaire démonter ton radiateur sans endommager le CPU ?1 point

-

il doit en manquer une est-ce que tu as rajouté cette section (obligatoire pour que printer.save_variables existe) [save_variables]¶ Prise en charge de l'enregistrement des variables sur le disque afin qu'elles soient conservées lors des redémarrages. Voir modèles de commande et référence G-code pour plus d'informations. [save_variables] filename: # Obligatoire - fournir un nom de fichier utilisé pour enregistrer les variables # sur le disque, par exemple ~/variables.cfg.1 point

-

On est évidemment en veille sur ton avancée dans le projet, tant pour la réalisation que curieux de savoir si le filament produit sera utilisable !1 point

-

Le multi-couleurs / multi-filament se généralise et les makers sont de plus en plus intéressés, peut-être que la Qidi Tech X-Plus 4 / X-Max 4 aura ce module en accessoire !1 point

-

Notre nouvelle semaine de l'impression 3D, édition 419, est en ligne https://www.lesimprimantes3d.fr/semaine-impression-3d-419-20240114/1 point

-

Qualité pas géniale mais on a un aperçu des stands : Il manque quand même un sacré nombre de gros acteurs du marché !1 point

-

Clank : https://www.thingiverse.com/thing:2638608 Blood Rage : https://www.thingiverse.com/search?q=Blood+rage&page=1 Les bâtisseurs : https://www.thingiverse.com/thing:5419965 il y a pas mal d'autres jeux encore, parfois il faut chercher par le nom anglais du jeu pour le trouver mais il y a de quoi faire .1 point

-

Merci beaucoup nan il faut prendre le bon code pour le déploiement et le retract. Tu peux trouvez cela sur mon github du code de la probe https://github.com/P-tite-tete/Klipper_Sidewinder_X2_BIQU_H2_V2S_REVO/blob/master/SWX2/Probe_BiQu_Micro_Devant.cfg et bien modifier la position de la probe en x et y dans le cet en fonction de ta buse1 point

-

Passer son fil au pied a coulisse réserve parfois des surprises et corrigé en conséquence évite des galères et des recherches inutile1 point

-

Salut à tous Problème accrochage plateau réglé avec: Alcool Isopropylique et 3DMilk Basic (Spray adhésif pour imprimante 3D).1 point

-

Attention les onduleurs annoncent souvent des puissantes en VA et pas en Watts. Souvent la puissance disponible et l'autonomie sont "optimistes"... certains dirons que c'est du marketing, d'autres de l'arnaque. Il peut y avoir des pics de consommation important au démarrage d'un appareil => bref il faut surdimenssionner ! Certaines imprimantes 3D ont deux alimentations ce qui permet de mettre un onduleur différent sur chacune. C'est pas mal car les gros onduleurs puissants sont plus difficiles à trouver et plus cher. Un point important : la durée de vie des batteries qui est faible. J'ai plusieurs onduleurs chez moi, aucune batterie n'a tenu plus de 3 ou 4 ans. C'est du consommable. Ce qui est vicieux c'est qu'en fin de vie les batteries voient leur résistance interne augmenter ce qui diminue la puissance disponible. Pour mesurer la tension d'une batterie il faut le faire lorsqu'elle débite son courant d'utilisation et pas à vide. Attention également à la qualité du courant de sortie. A moins d'opter pour un onduleur "pure sinus" la tension de sortie délivrée par un onduleur est assez éloignée de la tension du secteur, on peut avoir une forme de signal bien dégueulasse, et cela peut mettre en difficulté certains appareils ou alimentations à découpage... J'ai des appareils avec des moteurs qui se mettent à vibrer fortement en fonctionnement sur onduleur. Les onduleurs sont conçus à la base pour alimenter les appareils informatiques dont les alimentations à découpage ont des caractéristiques qui peuvent différer sensiblement d'autres appareils. C'est très paradoxal mais une alimentation informatique peut être plus tolérante qu'un appareil lambda. Un onduleur conçu pour l'informatique, même "de bonne qualité", risque de ne pas donner satisfaction pour alimenter d'autres types d'appareils (Hifi, électroménager, électroportatif, machines, ect...) Idéalement il faut pouvoir tester l'onduleur avec l'appareil qu'on veut alimenter et visualiser la forme de la tension à l'oscilloscope via une sonde adaptée. A bientôt et bon courage !1 point

-

1 point

-

Du coup je viens d’essayer avec plusieurs version de Cura : version 5.2.1: - côté droit : 0.52mm - devant : 0.52mm - côté gauche : 0.50mm - derrière : 0.50mm version 5.4.0 - côté droit : 0.49mm - devant : 0.47mm - côté gauche : 0.49mm - derrière : 0.52mm version 5.5.0 - côté droit : 0.50mm - devant : 0.48mm - côté gauche : 0.50mm - derrière : 0.52mm je relance avec Prusa pour confirmer le test d'hier. Je ne comprends vraiment pas ces écarts avec Cura, pour chaque test je pars d'un profil vierge standard. Comme hier avec PrusaSlicer en mode "vase spirale" j'ai : - côté droit : 0.44mm - devant : 0.44mm - côté gauche : 0.44mm - derrière : 0.44mm le problème serait donc (peut-être) logiciel ? Qu'en pensez-vous ?1 point

-

1 point

-

1 point

-

Salut @Laurent P alors pour résumer une machine avec une surface de 220 a 250mm de côté, imprimante PLA/TPU/PETG et le tous pour un budget max d'environ 650€ a + ou - 50€ donc tu as en effet un choix important car pas mal de machine rentre dans ce moule. En effet pas besoin d'une imprimante close pour ton besoin (bien que ce ne soit pas incompatible ), je vais de donner quelques modèles qui rentre dans ta demande et a la fin les modèles que je te conseillerais le plus. Anycubic Kobra 2 Pro ou Plus, la pro 220x220 la plus 300x300de plateau, mais j'aime pas vraiment leur firmware issue de Klipper verrouillé et tourner usage cloud qui limite les fonction Klipper et ne respect pas la licence open source Twotrees SK1 , une Core XY non close de volume 256x256x256 sous Klipper, j'ai pas d'avis sur cette machine car j'ai eu peu de retour les quelques print semble correct, mais je me méfie de twotrees sur la qualité de la configuration firmware (par le passer y a eu pas mal de manque d'optimisation sur leur machine), klipper est optimisable ici si besoin mais faut des connaissances que tu as pas encore. La Artillery X3 Pro ou Plus, on un volume interessant la pro 240x240x260 et la plus 300x300x400, l'imprimante est sous marlin cela ne pose pas de soucis mais pour être honnête avec ton budget c'est pas le meilleur choix possible non plus. La Serie X4 d'Artillery avvec la X4 Pro et Plus qui ont les mêmes volumes que la série X3 peut être prometteuse et sous Klipper avec des amélioration par rapport a la série X3 mais elle arrive vers le 20 Février, je ne l'ai pas encore vue je peux pas avoir d'avis immédiate sur la machine (dans quelques jours/semaines j'aurais un avis clair sur cette série) voici les machines que je pourrais le plus conseiller a moins de 650€ la Série Nepune 4 Pro et Plus, elles sont comparable au Anycubic Kobra 2 mais avec un Klipper plus ouvert pas de gestion via cloud et qui fonction plutot pas mal. il y a la Série FlashForge 5M et 5M pro qui sont des Core XY, la 5M pro (599€) est prévue pour supporter l'impression ABS/ASA car close et filtré, et la 5M est un modèle ouvert le Volume est de 220x220mm par 220mm de hauteur (par rapport a tes critères ces le point faible), j'ai la FF 5M pro et j'adore cette machine pour moi l'une des meilleurs machines sortie fin 2023 et de début 2024. La 5M est mois chers 399€ et ouverte mais la tête d'impression est identique avec une buse a changement rapide super bien pensé, un firmware proprietaire mais très bien fait, clair et efficace, la qualité la vitesse est excellente, Flash print fonctionne pas mal pour débuter, mais Orca slicer a un profil de base pour la série 5M qui va bien. il y a la Bambulab A1, j'ai la petite soeur la A1 mini et cette imprimante est l'imprimante la plus efficace que j'ai eu pour l'impression de PLA. La A1 a un Volume de 256x256x256, elle est dispo en version standalone (seule) ou Combo (avec l'ams lite pour le multi filament 4 bobines), en standalone son prix est de 430€ et en Combo de 613€, l'ams lite fonctionne bien après attention en multi color tu as pas mal de perte de filament lié au purge. L'avantage c'est l'écosystème bien pensé chez Bambulab, le slicer Bambuslicer est top (après je suis habitué a Orca qui est un fork de Bambuslicer), la partir firmware est top, la présence de ajustement de débit automatique est assez unique pour le moment et top, l'application Bambu handy (smartphone) est agréable, et le firmware ainsi que l'interface sont vraiment bien conçu. il y a quelques autres machines que j'ai pas cité le but est pas de faire une liste complète d'imprimante dans tes critères, après avec un budget de 600€ environs pour ma part je partirais sans hésité sur de la Série FlashForge 5M/5M Pro ou de la A1, elles sont géniale ces machines top a prendre en main, l'écossytème est bien concu, la qualité de print et la vitesse sont top.1 point

-

Drôle d'idée, à part rajouter du poids sur la tête et de la rigidité dans le guidage Du temps où j'utilisais encore une bicyclette, il me semblait que les câbles de frein, dérailleurs étaient d'un diamètre plus petit que 1,75 mm (je peux me tromper car ce sont des souvenirs lointains, en plus à l'époque je n'ai jamais mesuré ce diamètre).1 point

.thumb.png.cf91b9255a0fd229165d1133da6f304c.png)