Classement

Contenu populaire

Contenu avec la plus haute réputation dans 08/04/2024 Dans tous les contenus

-

Je ne savais pas qu'on pouvait à l'époque commandé un pied à coulisse dans le lot3 points

-

3 points

-

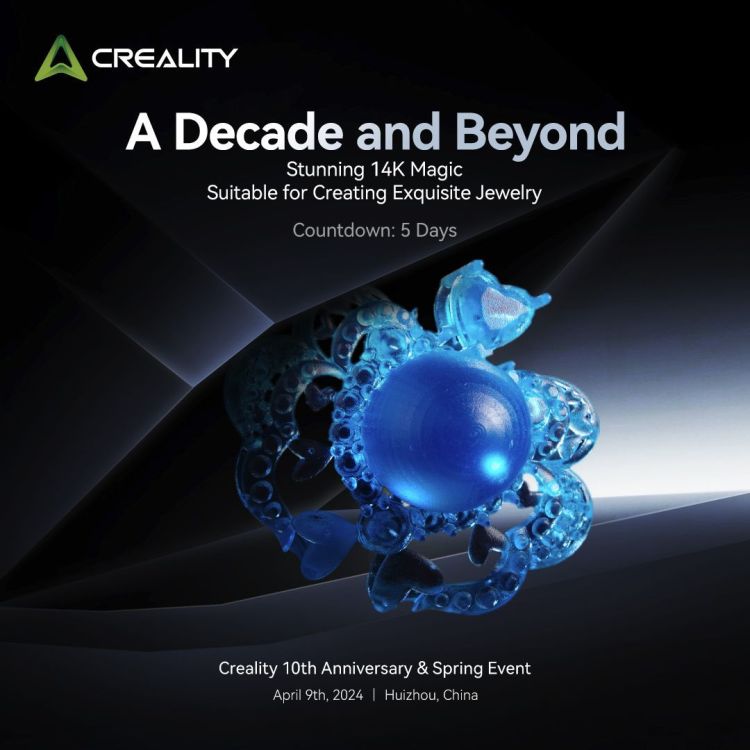

Si on sait déjà que dès demain Creality va annoncer une imprimante FDM avec apparemment un multi couleur comme on en parle ici : Un post sur le twitter a attiré mon attention : Une Creality Halot 14K ?? WHAAAAAAAAAT !!! J'ai beau remuer ciel et terre, là par contre je ne trouve aucune source, et le visuel ne semble pas me démontrer de réelles nouveautés. Un simple Upgrade de l'écran ?2 points

-

2 points

-

2 points

-

2 points

-

2 points

-

Bonjour tout le monde, Nouvelle dinguerie de la part de Sovol, en espérant que la qualité soit au rendez-vous. https://www.sovol3d.com/products/sovol-sv08-3d-printer https://www.lesimprimantes3d.fr/comparateur/imprimante3d/sovol/sv08/1 point

-

Je pense, si Creality la propose en test, que ce sera un test pour Isidon. Car il est définitivement devenus "le grand testeur spécialiste en impression résines, de référence", pour lesimprimantes3d.fr De plus je ne fait pas de vidéos. Or là c'est bien le genre de machine où il faut faire une vidéo afin de pouvoir relayer le test sur plus de plateformes.1 point

-

Probablement un genre d'AMS mais sans doute renommé CMS (C=Creality) ce qui permettrait à l'instar d'autres machines (Phrozen, Annie³ ( …) de faire des impressions en multicouleurs . Demain à cette heure, on devrait en savoir plus1 point

-

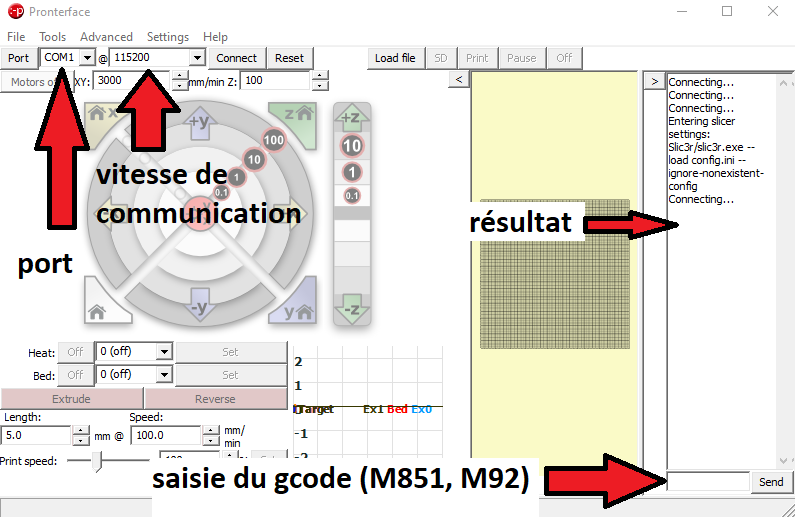

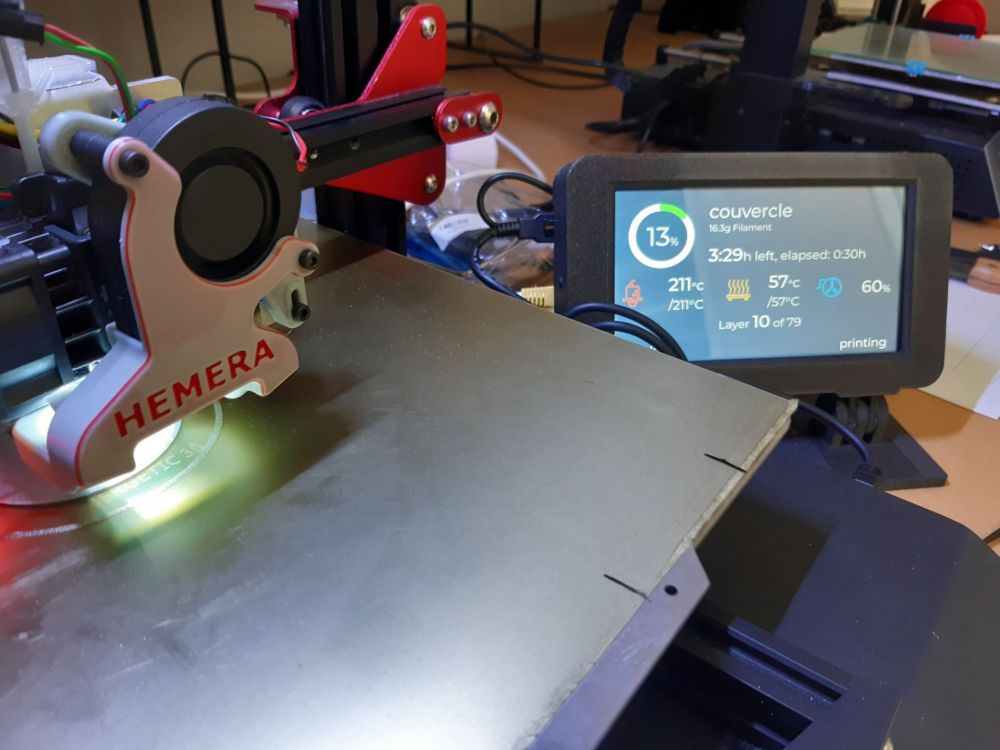

Attention: actuellement, le firmware est configuré pour pouvoir mélanger les filaments des 2 extrudeurs. Il me semble que @Savate a une très mauvaise expérience de cette fonctionnalité . Donc, si tu penses que tu n'auras jamais l'occasion de le faire, je te conseille de modifier ces lignes dans le fichier configuration.h: #define EXTRUDERS 1 //#define SINGLENOZZLE #define MIXING_EXTRUDER //#define DISTINCT_E_FACTORS #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 430} deviennent: #define EXTRUDERS 2 #define SINGLENOZZLE //#define MIXING_EXTRUDER #define DISTINCT_E_FACTORS #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 430, 430 } Ça te permettra de définir une valeur de pas/mm spécifique pour chaque extrudeur presque . Dans le détail: 1- tu allumes ton imprimante 2- tu branches le câble USB entre l'imprimante et l'ordinateur (si tu fais l'inverse, tu vas alimenter la carte-mère via l'USB et potentiellement des accessoires qui consomment ) 3- tu ouvres Pronterface, tu paramètres la communication (port et vitesse) et tu cliques sur le bouton "Connect" 4- en bas à droite, tu envoies le Gcode M503. Tu devrais avoir ce type de réponse: Si tu n'as aucune réponse, c'est que le Gcode M503 n'est pas activé dans le firmware. Ce n'est pas très grave puisqu' apparemment, tu n'as rien réglé . Si tu as une réponse: 5- tu sélectionnes ce texte (réponse au M503) et tu le copies (clic droit -> copier ou touches Ctrl + c) 6- tu colles le contenu dans un fichier texte (touches Ctrl + v) en précisant que ce sont les paramètres avant flashage 7- Dans Pronterface, tu te déconnectes (bouton Disconnect) 8- Tu flashes le nouveau firmware avec Xloader, par exemple (voir ce tuto https://hotends.dozuki.com/Guide/2+-+Installation+Bootloader+&+firmware+(Ender3-PRO)/20 et le suivre à partir de l'étape 2. Attention, dans ton cas, ce n'est pas le "device" Ender3/Ender3 PRO/CR10 qu'il faut sélectionner mais Mega(ATMEGA2560). 9- Dans Pronterface, tu te connectes à l'imprimante (bouton Connect) 10- tu envoies le Gcode M503 Si les valeurs sont différentes, notamment celles de M92 (pas/mm des moteurs) alors tu peux mettre à jour les valeurs actuelles en faisant un copié/collé de la ligne. Par exemple pour le M92, tu envoies: M92 X80.00 Y80.00 Z400.00 E5455.00 = ligne 6 de la réponse au 1er M503 que j'ai indiquée juste au dessus 11- lorsque les paramètres sont mis à jour, tu sauvegardes les valeurs dans la mémoire de l'imprimante en envoyant un M500 12- Dans Pronterface, tu déplaces les axes dans le sens positif pour vérifier que les moteurs tournent dans le bon sens, à l'aide de la grosse "cible" (pour X et Y) et l'ascenseur à sa droite (pour Z) 13- tu peux valider le fonctionnement du BLTouch en envoyant un M43 S. La réponse devrait être la suivante Servo probe test . using index: 0, deploy angle: 10, stow angle: 90 . Probe Z_MIN_PIN: ** . Z_MIN_ENDSTOP_INVERTING: false . Check for BLTOUCH = BLTouch Classic 1.2, 1.3, Smart 1.0, 2.0, 2.2, 3.0, 3.1 detected. ** Please trigger probe within 30 sec ** "tu as 30 secondes pour enfoncer la touche avec ton doigt" . Pulse width: 30ms or more = BLTouch V3.1 detected. Youpi!!!! ok P15 B3 14- Dans Pronterface, tu te déconnectes (bouton Disconnect) et tu débranches le câble USB Si tu ne l'as jamais fait, je te conseille trèèèèès fortement de calibrer tes extrudeurs en suivant le point 1 de ce tutoriel (pour sélectionner l'extrudeur 1, tu envoies le Gcode T0 avant de faire les manips et T1 pour l'extrudeur 2). Pour mettre à jour les valeurs, tu enverras pour l'extrudeur 1: T0 M92 Eee,eee et pour l'extrudeur 2: T1 M92 Eee,eee Pour info, tu trouveras la liste officielle des Gcodes Marlin ici .1 point

-

Effectivement, Creality ne semble pas faire les choses à moitié et va annoncer pas mal de choses, il ne restera plus qu'à voir ce que valent les machines sur le papier1 point

-

Sur ton visuel il y a une nouvelle ender3 v3 plus, plus grande 300*300* 300mm? avec des rigidificateurs de cadre.1 point

-

Bonjour, je ne sais pas si ton problème est résolu, mais ca pourra toujours servir a quelqu'un d'autre Il suffit d'ouvrir ton par feu pour chitubox, ou de le désactiver complètement.1 point

-

Le débat existe depuis de nombreuses années En fonction du dictionnaire consulté, distinction il y a ( Le Robert par exemple) La facilité est d'utiliser «icône» (féminin) mais comme la plupart ici le savent, je suis de la vieille école. Pour moi une icône est une image religieuse. En tant que retraité des «hussards de la république», adepte de la loi de 1905, fervent défenseur de la laïcité (athée dans l'âme en plus), je fais, j'ai fait et ferai toujours la distinction : icone ≠ icône Après chacun a le droit de maltraiter la langue comme bon lui semble… On est encore en République, il me semble, non ?1 point

-

1 point

-

Non désolé et comme je me prépare au départ j'ai pas le temps de t'expliqué.1 point

-

On voit le coin supérieur droit de l'écran en haut à droite donc d'aprés l'autre thread ça serait la k2Plus. J'ai bien fait d'attendre avant de prendre la k1 max !1 point

-

Salut, non. Visiblement, ce sont des fichiers pour paramétrer ton imprimante dans Repetier-host, qui est un équivalent/concurrent de Pronterface. Pour paramétrer Pronterface, tu n'as que le n° du port et la vitesse à définir. Tout me parait OK même si j'aurais plutôt utilisé la méthode de régulation par PID au lieu de MCP car je ne l'ai jamais testée . Je te conseillerais donc de modifier les lignes suivantes du fichier configuration.h: //#define PIDTEMP // See the PID Tuning Guide at https://reprap.org/wiki/PID_Tuning #define MPCTEMP // ** EXPERIMENTAL ** See https://marlinfw.org/docs/features/model_predictive_control.html deviennent: #define PIDTEMP // See the PID Tuning Guide at https://reprap.org/wiki/PID_Tuning //#define MPCTEMP // ** EXPERIMENTAL ** See https://marlinfw.org/docs/features/model_predictive_control.html1 point

-

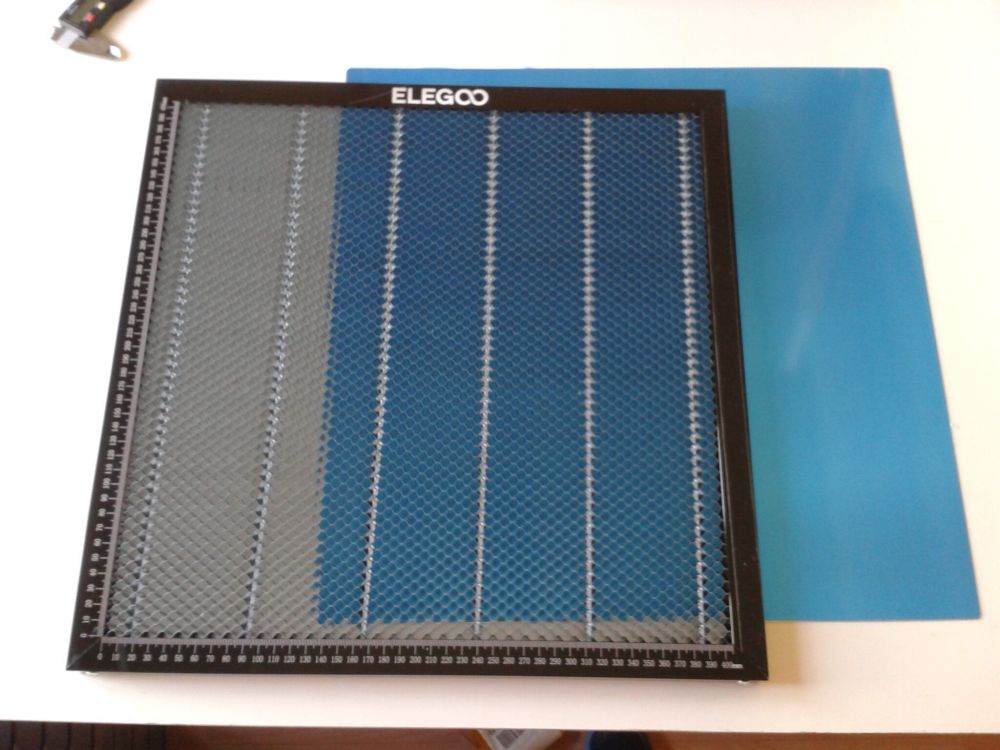

des fixations pour bloquer les pièces sur le nid d'abeille (avec des clés 6 pans bien sûr)1 point

-

1 point

-

1 point

-

1 point

-

Alors ... 1/ j'ai une Mega S depuis bientôt 5 ans, et son Ultrabase est toujours intact et toujours aussi efficace ... donc je ne sais pas où tu as vu que l'Ultrabase ne tenait pas dans le temps ... j'ai plus de souci d'adhérence dans le temps avec les plaques PEI qui petit à petit adhèrent mois (par contre on est d'accord que c'est abordable et hyper facile à changer). 2/ L'Ultrabase est en verre, sa dilatation est donc différente de celle d'autres matériaux, sur ma Mega S, il est fixé par de petites pièces en U avec une vis de serrage. Je pense que l'idée est justement de maintenir la plaque sans l'empêcher de se dilater/rétracter. Si tu ne trouves pas les pinces adaptées (de toute manière si ton bed dépasse de la base chauffante, les pinces d'origine ne conviendront pas), il y a moyen d'utiliser les pinces de bureau (celle utilisées sur les cartons à dessin par exemple) quitte à virer les anses mobiles une fois en place. 3/ Pour l'ABS, tout dépend de ce que tu veux imprimer, j'ai fais pas mal de PETITES pièces sur la Mega S complètement ouverte. Certainement aidé par le fait que les pièces étaient relativement plates, et donc bien chauffées par le bed. Mais effectivement, dès que tu montes un peu, il faut fermer. 4/ Si tu augmentes la hauteur de la première couche ... pourquoi elle serait plus étalée ? Je dirais plutôt que pour augmenter l'adhésion, on écrase plus la première couche. 5/ Concernant l'isolation du bed, c'est certain que leur truc n'est pas ultra qualitatif, mais j'en ai ajouté sur la Mega S et j'ai bien noté une montée en température clairement plus rapide (je n'ai plus les chiffres, mais c'est significatif), mon autre imprimante en était équipée d'origine.1 point

-

https://www.crealitycloud.com/software-firmware/software/creality-slicer Aussi, bien prendre le temps de regarder en détail l'aperçu après découpage ( Les différentes vus comme les vues "vitesse", "température", ... ) quand par exemple tu cherches à comprendre quels paramètres influence/impacte ou non la température.1 point

-

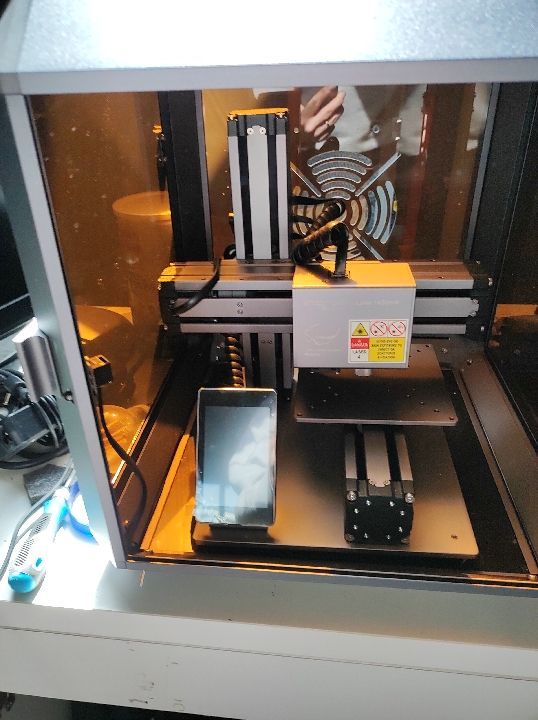

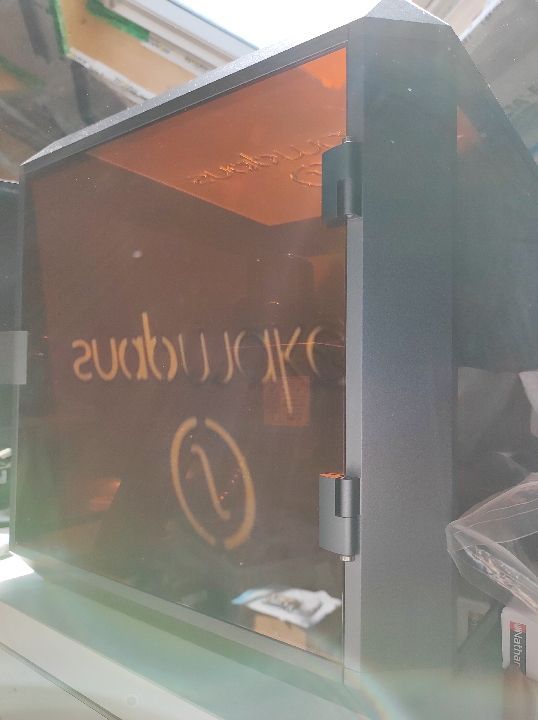

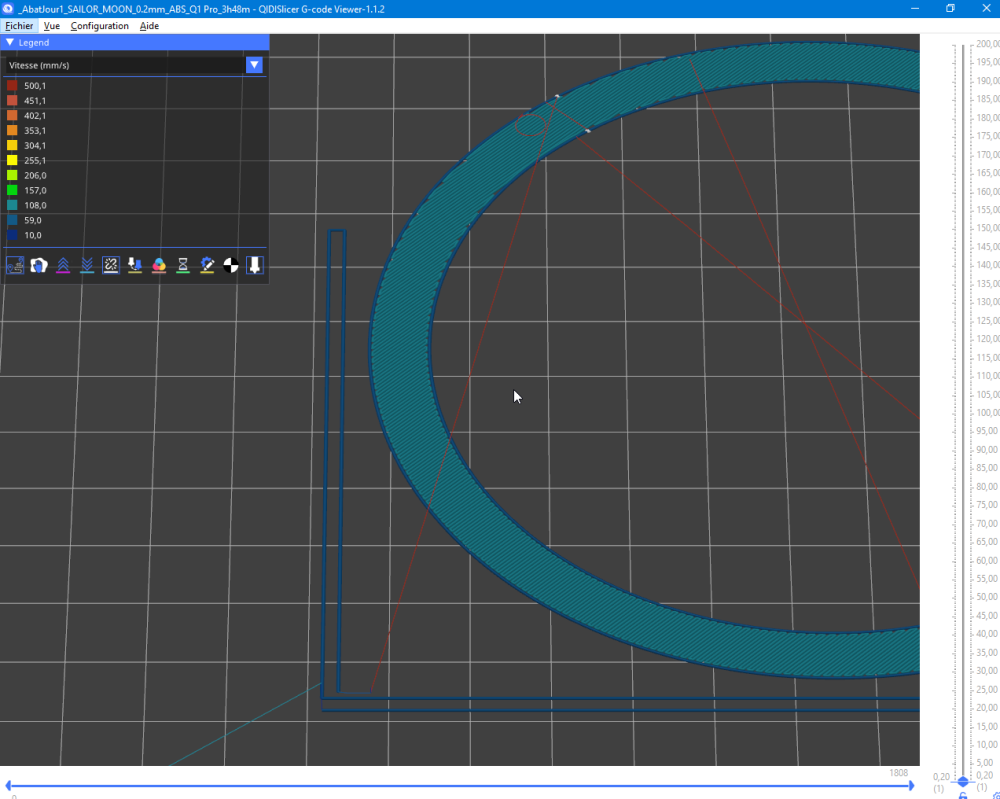

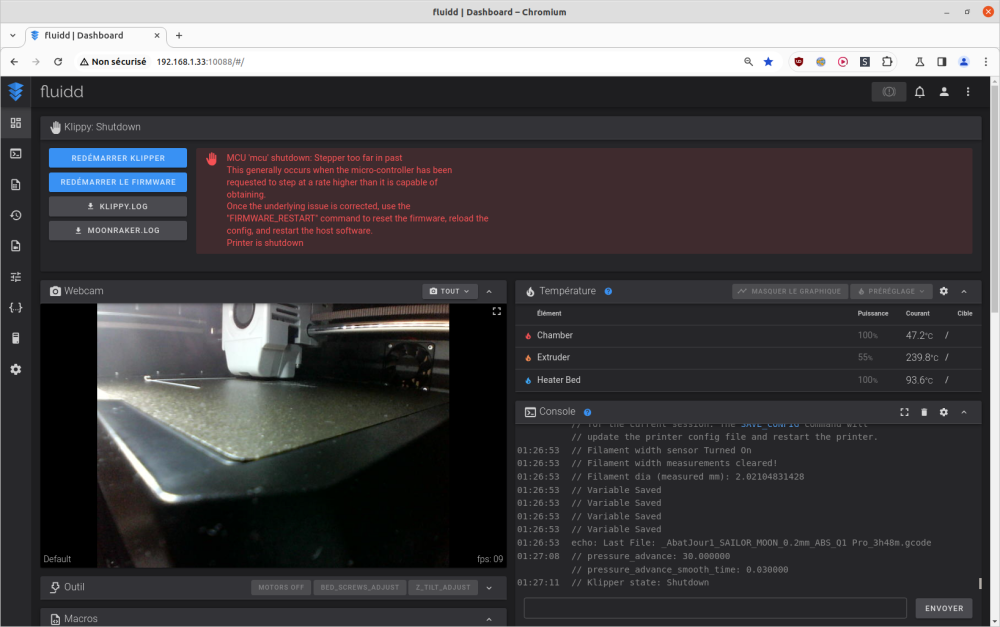

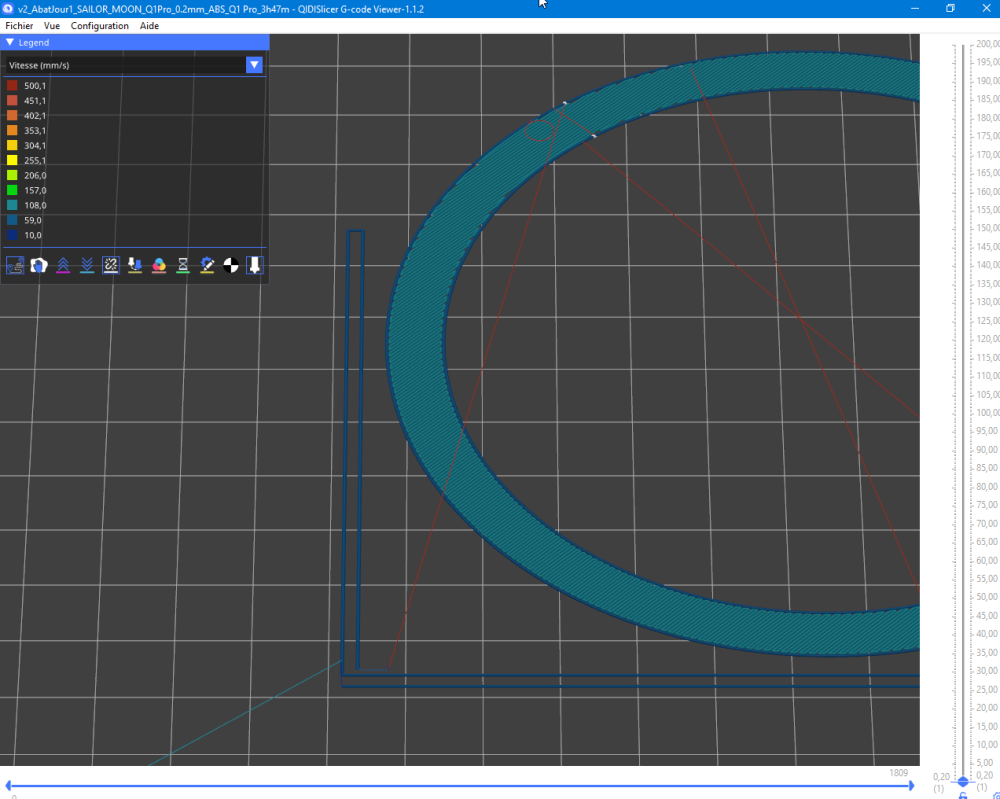

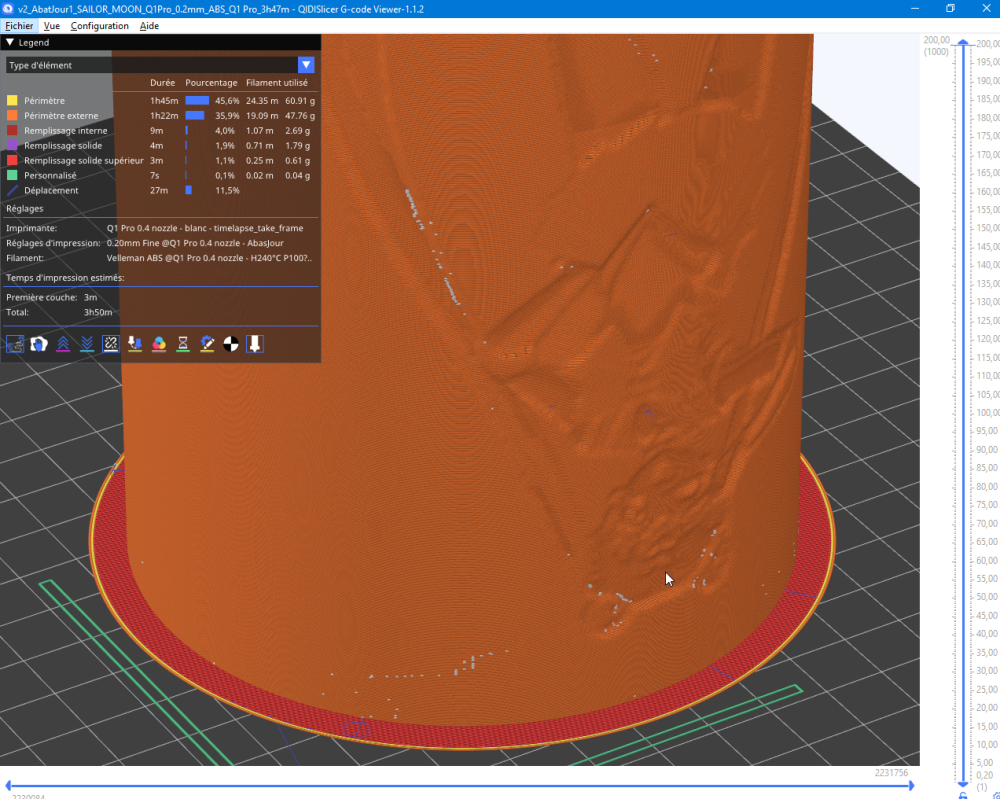

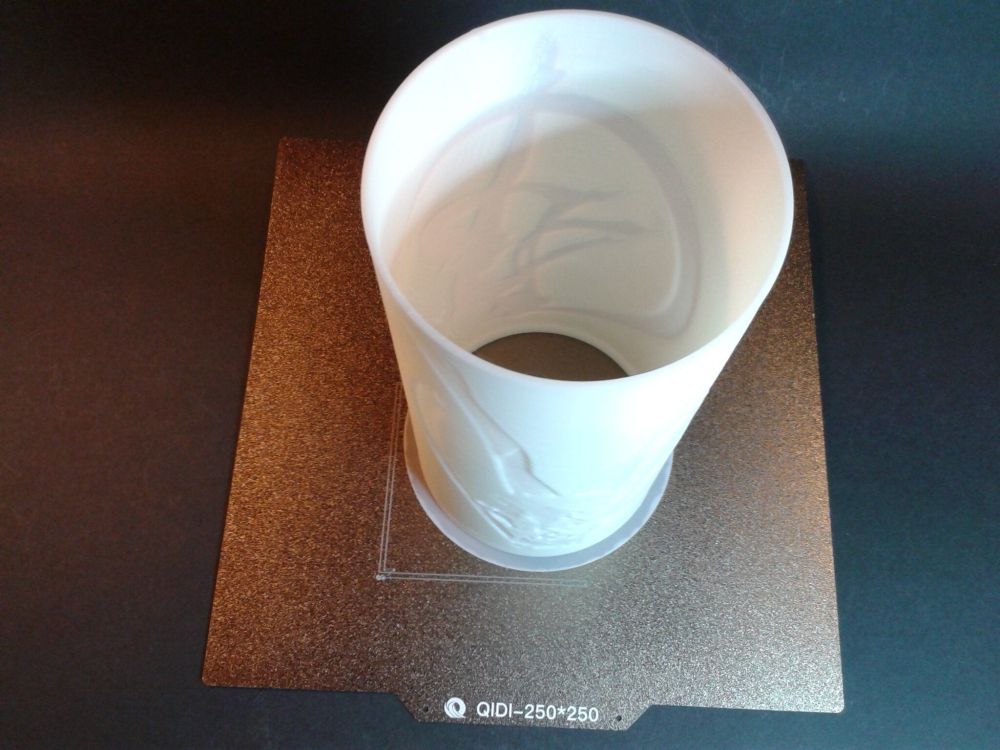

Fichier "_AbatJour1_SAILOR_MOON.3mf" Mais j'ai eu besoin d'adapter des paramètres. Mes deux premiers essais d'impression de mon premier tranchage m'ont fait une erreur inattendue, sur le premier déplacement rapide, de la fin de la purge, vers le début de l'objet. MCU 'mcu' shutdown: Stepper too far in past Dans le doute j'ai retranché avec un profil matériau ABS que je savais ok, et j'ai lubrifié les axe X et Y. Et là je n'ai pas eu l'erreur. En étudiant les .gcode, je me dis que c'est probablement le manque de lubrification la raison de l'erreur, car rien de notablement différent en vitesse, pour ce déplacement, entre les deux tranchages. Durée d'impression ~3h 57m 22s Filament utilisé "ABS Natural Velleman" (~ 45.57 m) Buse 240°C, plateau 100°C, enceinte 50°C. Pour le détail des paramètres de tranchage (extrait du fichier .gcode imprimé, le second tranchage) Le timelapses Et les photos post-impression (Ho le beau flou artistique pour le gros plan ) Je pense que j'ai a revoir le placement des jointures en Z, et ajuster le pressure advance. Mais globalement cela me semble bien pour un premier essai, à cette vitesse d'impression. (Il me semble un petit peut plus que le double de ce que ton profile utilisait en vitesses)1 point

-

Bonjour @souriceaux, Merci pour les informations et astuces.1 point

-

Normalement, tu as maintenant, les droits d'édition.1 point

-

Bonjour @Steph86, J'utilise de grosse quantité de "Charbon actif" avec l'extracteur de mon laser: https://servovendi.com/fr/charbon-actif-pour-filtres-a-charbon-anti-odeurs-ckv-3-8kg.html Mais la quantité se trouvant dans les imprimantes 3D étant relativement petite, il est possible de réutiliser les granulés. Méthode que l'on peut trouver sur le net : - Rinçage à l'eau claire - Faire bouillir le tout +/- 15minutes - laisser sécher le tout soit une journée, soit dans un four à 100° pendant +/- 10 minutes. Et voilà cela permet de recycler le charbon plus facilement1 point

-

1 point

-

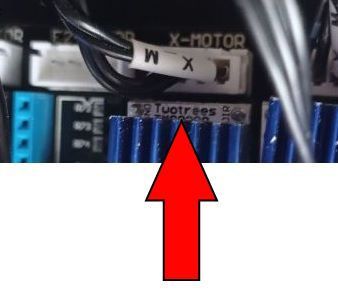

tu l'ouvres et tu configures la communication: port COM que tu trouveras dans le gestionnaire de périphérique, section Ports(COM et LPT) vitesse: habituellement 115200, sinon 250 000, au pire 9600. Dans ce message, tu trouveras des infos complémentaires: comme tu peux le voir sur l'image, tu le tapes dans la case en bas à droite et tu cliques sur le bouton Send pour avoir la réponse dans la case au dessus. non, surtout pas puisque le but est de connaitre les valeurs des paramètres actuels. C'est donc à faire avant le flashage. Pour les pilotes, je crois lire TMC2208 ou 09: si tu le confirmes pour tous les modules, alors tu peux modifier les lignes suivantes du fichier configuration.h: #define X_DRIVER_TYPE A4988 #define Y_DRIVER_TYPE A4988 #define Z_DRIVER_TYPE A4988 #define E0_DRIVER_TYPE A4988 //#define E1_DRIVER_TYPE A4988 qui deviennent: #define X_DRIVER_TYPE TMC2208_STANDALONE #define Y_DRIVER_TYPE TMC2208_STANDALONE #define Z_DRIVER_TYPE TMC2208_STANDALONE #define E0_DRIVER_TYPE TMC2208_STANDALONE #define E1_DRIVER_TYPE TMC2208_STANDALONE au passage, je viens de m'apercevoir que l'extrudeur E1 n'était pas déclaré . J'anticipe l'inversion du sens de rotation des moteurs: #define INVERT_X_DIR true #define INVERT_Y_DIR true #define INVERT_Z_DIR false #define INVERT_E0_DIR false #define INVERT_E1_DIR false qui deviennent: #define INVERT_X_DIR false #define INVERT_Y_DIR false #define INVERT_Z_DIR true #define INVERT_E0_DIR true #define INVERT_E1_DIR true Après flashage du firmware, il faudra vérifier si les moteurs tournent dans le bon sens (X+: la tête va vers la droite) via l'écran. Si tu dois les inverser, c'est que la dernière modif n'était pas nécessaire (#define INVERT_X_DIR ...)1 point

-

Sur ma XM3, je n'utilise plus le système d'extraction d'air originel mais un système combinant filtre charbon actif + filtres HEPA (celui décrit ici) en plus de la BentoBox (qu'il faut que je finisse de câbler et «automatiser») pour la recirculation / filtration d'air interne (c'est surtout avec ces systèmes de recirculation qu'il faut éviter le charbon actif réalisé à partir de bains d'acide) Sinon au départ, avec l'extraction d'air originelle, j'avais ajouté un filtre HEPA avec cette pièce imprimée.1 point

-

Merci, Je viens d'imprimer la pièce et je vais commander ces granulés de charbon. J'avais aussi pensé à faire un boitier en sortie de ventilation et installer ce type de filtre : https://www.atome3d.com/products/zortrax-serie-m-filtre-hepa-pour-capot?variant=209968588063261 point

-

C'est le même que j'utilise sur la X-Max 3 (extracteur d'air + Bentobox pour recirculation (pas encore pleinement fonctionnel)). Les Voroniens, avec leur système de filtration «Nevermore» recommandent du charbon actif activé via vapeur d'eau (pas d'acide donc), le leur évidemment : Nevermore carbon Pour des enceintes chauffées, ils recommandent en plus un nouveau matériau (Scortch) soit pur soit mixé avec du charbon actif. Extrait du Github : https://github.com/nevermore3d/Reseller1 point

-

Bonjour, Voici un lien Google Drive avec tous les STL et les fichiers 3MF (tu auras tous les paramètres) Il y a les 4 abats jours et aussi un anneau fileté et percé qui sert à les fixer au plafond autour des spots Chaque abat jour possède un taraudage permettant de le visser sur l'anneau fileté https://drive.google.com/drive/folders/10xZ1wMI-gXGEKL5WGSbts-ZHXp5A0FEx?usp=sharing J'ai imprimé les anneaux en blanc pour ne pas "marquer" l'abat jour par transparence. Le brim est intégré à chacune de mes pièces, il fait deux couches. Il faut le retirer en pliant puis en découpant avec un cutter aiguisé (attention les doigts) et enfin passer un coup de lime fine. J'ai aussi mis l'adaptateur de VMC mais je n'ai plus les 3MF seulement les STL A bientôt Et voici le filament utilisé pour les abats jours : https://www.amazon.fr/gp/product/B07QYD4Y3G/ L'adapteur de VMC avait été imprimé avec du filalement rouge ABS acheté chez Grossiste 3D en même temps que l'imprimante (décembre 2017) et imprimé l'an dernier. Je n'avais pas eu de soucis particulier. A chaque fois c'est de l'ABS "standard", pas de l'ASA ni de l'ABS+1 point

-

Salut à tous, bon je me fais un peu de pub, mais c'est trop bien ! On peut installer un véritable ATC sur une machine hobby, et ça fait vraiment le job! Regardez1 point

-

Un marteau s'avère parfois utile OK, je =>1 point

-

oui la buse laiton fonctionne sans soucis pour le PTFE non il fera pas la même taille que celui d'avant etant donner que le heatbreak bimetal ou full metal ne le fait pas descendre sur l'intégralité du heatbreak comme sur le bore d'origine il sera donc plus court. Pour pour t'aider voici une astuce : dans l'extrudeur tu as cette pièce le filament rentrera par le trou au dessus et le PTFE viendra ce mettre entre le meplat que j'ai indiqué par la fleche rouge et descendre dans le heatbreak, donc tu prend un Morceau de PTFE tu le met dans le heatbreak et le tient tu place cette pièce a côté du PTFE depuis le haut du heatbreak pour connaitre la longueur exacte1 point

-

Il y a de nombreux tutoriels a propos de de l'installation de Octoprint (maintenant avec son interface pour écran tactile Octodash..) MAIS tous ces tutos en vidéo sur YouTube ou bien écrit (il y en a même ici) sont vieux et ne sont plus a jour...Aujourd'hui c'est beaucoup plus simple d'installer tout ça et une fois tous les prérequis téléchargés il y en a pour 20 minutes...! Donc pourquoi s'en priver..... !! OCTOPRINT ET OCTODASH.pdf1 point