Classement

Contenu populaire

Contenu avec la plus haute réputation dans 01/04/2025 Dans tous les contenus

-

Bonjour, Tu dois être docteur alors pour venir ici surtout avec autant d'arrogance ... Encore un sujet qui va vite être fermé... Mais bon, on va espérer un peu moins d'agressivité : as-tu lu ceci ? https://www.lesimprimantes3d.fr/comparateur/imprimante3d/creality-3d/ender-3-v3-plus/ https://www.lesimprimantes3d.fr/test-creality-ender-3-v3-20240521/4 points

-

Présentation et fiche technique de l'imprimante 3D résine PioCreat Halot X1, la nouvelle marque de Creality sur Kickstarter https://www.lesimprimantes3d.fr/piocreat-halot-x1-le-renouveau-sla-de-creality-20250401/ Acheter https://www.lesimprimantes3d.fr/comparateur/imprimante3d/piocreat/halot-x1/3 points

-

Blabla autour de XTOOL : Sinon, pour en revenir au sujet principal de ce topic, ma H2D est normalement livrée demain ! Croisons les doigts, car il y a pas mal de posts sur les réseaux de H2D endommagés à la livraison…3 points

-

Je sais, c'est pas clair alors je m'explique. Lorsqu'il y a plusieurs personnes qui interviennent dans un topic, on utilise souvent le @ pour cibler le correspondant auquel on veut répondre. Seulement voilà le forum compte près de 50k membres (ce qui est cool !) et ça ne facilite pas la recherche. On passe toujours un temps fou à bien choisir le bon pseudo, surtout quand il commence par un nom très commun. Il faut parfois pratiquement écrire toutes les lettres dans l'ordre avant de tomber dessus. L'idée serait d'avoir en tête de liste juste les noms des intervenants du topic actuel. Ca serait tellement plus simple et rapide.2 points

-

Le câble qui arrive sur la tête ne possède que quatre fils : alimentation (+24 V / GND) et communication série (data). C'est le contrôleur de la carte de tête qui sait comment gérer ensuite les éléments matériels (via les broches déclarées dans le fichier printer.cfg). Je n'ai pas le schéma de cette carte, mais elle doit être très semblable à celle des Series3 et la Q1 Pro. Exemple pour celle de la X-Max3 :2 points

-

En fait, il n'y a que deux versions : celle de Creality (/usr/data/moonraker/moonraker/moonraker.conf) et celle de @Guilouz (via son «helper-scripts» => /usr/data/helper-scripts/files/moonraker/moonraker.conf)). La configuration utilisée (moonraker.conf) esr celle située dans lu dossier /usr/data/printer_data/config Tu peux «voir» les différences entre ces fichiers (s'il y en a) : diff /usr/data/moonraker/moonraker/moonraker.conf /usr/data/helper-scripts/files/moonraker/moonraker.conf ou entre celle de Creality et celle du dossier config : diff /usr/data/moonraker/moonraker/moonraker.conf /usr/data/printer_data/config/moonraker.conf ou entre celle de @Guilouz et celle du dossier config: diff /usr/data/moonraker/moonraker/moonraker.conf usr/data/printer_data/config/moonraker.conf2 points

-

Salut merci pour ton message alors ce sont surtout des candidats en provenance de sites de recrutements amis en effet des profils différents mais tous expérimentés je devrais me prononcer vendredi on arrive pile à 10 candidats ce jour. Si des personnes sont intéressés par l'offre c'est le moment je devrais boucler cette campagne de recrutement vendredi soir . Bonne journée à toi2 points

-

2 points

-

Il me semble que depuis le début de cette conversation tous les intervenants sont restés correct, il serait temps de faire de même, nous sommes là pour aider pas pour se faire réprimander Merci d'avance2 points

-

Ci-dessous, vous trouverez un plastique qui a des caractéristiques très intéressantes. L’invention d’un plastique qui se dissout à 100 % dans la mer, sans laisser de microplastiques Et si on remplaçait les plastiques traditionnels par un matériau entièrement recyclable et biodégradable ? Ces chercheurs japonais ont relevé le défi en fabriquant un plastique durable qui ne contribue pas à la pollution microplastique de nos océans. Raharisoa Saholy Tiana Envoyer un courriel24 mars 2025 2 2 minutes de lecture Des chercheurs du laboratoire RIKEN au Japon ont développé un plastique recyclable et biodégradable en quelques jours dans l'eau de mer sans produire de microplastiques. Image d'illustration non contractuelle. Crédit photo : M. Moignet pour NeozOne Des chercheurs du RIKEN Center for Emergent Matter Science (CEMS) ont conçu un nouveau matériau sûr, biodégradable et recyclable. Sa particularité ? Il se dissout complètement dans l’eau de mer, sans laisser de microplastiques. Contrairement aux plastiques conventionnels, ce matériau peut contribuer à réduire considérablement la pollution marine. À noter qu’actuellement, les déchets plastiques sont les plus répandus dans l’environnement marin. À l’échelle mondiale, ils représentent 85 % des déchets marins, avec environ 200 millions de tonnes, selon des chiffres publiés sur le site du Ministère de la transition écologique. Les microplastiques nuisent à l’écosystème océanique et pénètrent dans la chaîne alimentaire, voilà pourquoi il est primordial d’élaborer des solutions durables pour les réduire, voire les éliminer. Un plastique fabriqué à partir de polymères supramoléculaires Les chercheurs japonais ont fabriqué ce matériau innovant à partir de polymères supramoléculaires, plus précisément en combinant deux monomères ioniques, à savoir des monomères à base de guanidinium et de l’hexamétaphosphate de sodium. Les scientifiques expliquent que ces monomères ioniques forment des ponts salins réticulés, conférant résistance et flexibilité au matériau. En outre, ils peuvent être décomposés par les bactéries marines, lui permettant de se dissoudre complètement dans l’océan. Takuzo Aida, à la tête de l’équipe de recherche, indique que « dans ce nouveau matériau, la structure des ponts salins est irréversible, sauf exposition à des électrolytes comme ceux présents dans l’eau de mer. La découverte clé a été de créer ces réticulations sélectivement irréversibles ». Il ajoute que l’étape la plus critique dans sa fabrication était le dessalage. Selon lui, sans ce procédé, le matériau séché obtenu était un cristal cassant, impropre à l’utilisation. Principe de dessalage et de ressalage du plastique pour qu’il commence à se dégrader. Crédit photo : Cheng et al. / RIKEN Un matériau résistant, biodégradable et recyclable Après plusieurs tests, le plastique final, baptisé alkyl SP2, serait une excellente alternative aux plastiques traditionnels. Selon les chercheurs, il est à la fois résistant, malléable, durable, biodégradable, recyclable, non toxique et non inflammable. Il résiste aux températures élevées et se dissout en seulement 10 jours, réduisant les risques environnementaux. Au cours de ce processus, Takuzo Aida explique que ce matériau libère du phosphore et de l’azote, connus comme étant des nutriments essentiels dans les engrais, et de ce fait, a un impact positif sur l’environnement. Un avantage significatif par rapport aux plastiques traditionnels et à de nombreux plastiques biodégradables. « Grâce à ce nouveau matériau, nous avons créé une nouvelle famille de plastiques solides, stables, recyclables, polyvalents et, surtout, non générateurs de microplastiques », souligne Takuzo Aida. À LIRE AUSSI : Une amende de 35 € et plus de ramassage de poubelle si vous ne triez pas vos déchets Diverses applications possibles À l’instar des autres thermoplastiques, l’alkyl SP2 peut être moulé à plus de 120 °C et s’adapte à différentes applications. D’après l’équipe de recherche du CEMS, non seulement il est dur et résistant aux rayures, mais il peut également être fabriqué avec différentes propriétés mécaniques. Les chercheurs affirment avoir travaillé sur la modification des sulfates de guanidinium, afin de le rendre personnalisable selon les besoins de l’utilisateur. Il peut ainsi être utilisé pour fabriquer des plastiques avec une texture semblable à de la silicone ou, au contraire, robuste et rigide. D’ailleurs, il est compatible avec l’impression 3D, ce qui élargit son utilisation dans des secteurs tels que la médecine et la santé. Des chercheurs de RIKEN ont mis au point un plastique biodégradable avec l’eau de mer sans produire de microplastiques. Crédit photo : RIKEN Pour les chercheurs japonais, cette avancée pourrait révolutionner l’industrie des plastiques grâce, entre autres, à sa capacité à se dégrader complètement dans l’eau et le sol, sans laisser de résidus nocifs. Leurs résultats expérimentaux ont été publiés dans la revue Science. Cette alternative aux plastiques issus du pétrole permettra-t-elle de réduire la pollution qui étouffe nos océans ? Je vous invite à nous donner votre avis, vos remarques ou nous remonter une erreur dans le texte, cliquez ici pour publier un commentaire .2 points

-

Tous les constructeurs se lancent dans le multi-filaments et Qidi avait annoncé proposer une Qidi Box au premier trimestre 2025. Il n'en sera finalement rien car l'entreprise a annoncé un report à fin juin 2025, sans garantie évidemment : Ce qui se traduit par : Petite déception pour les Qidistes qui attendent cette Box pour jouer des couleurs !1 point

-

1 point

-

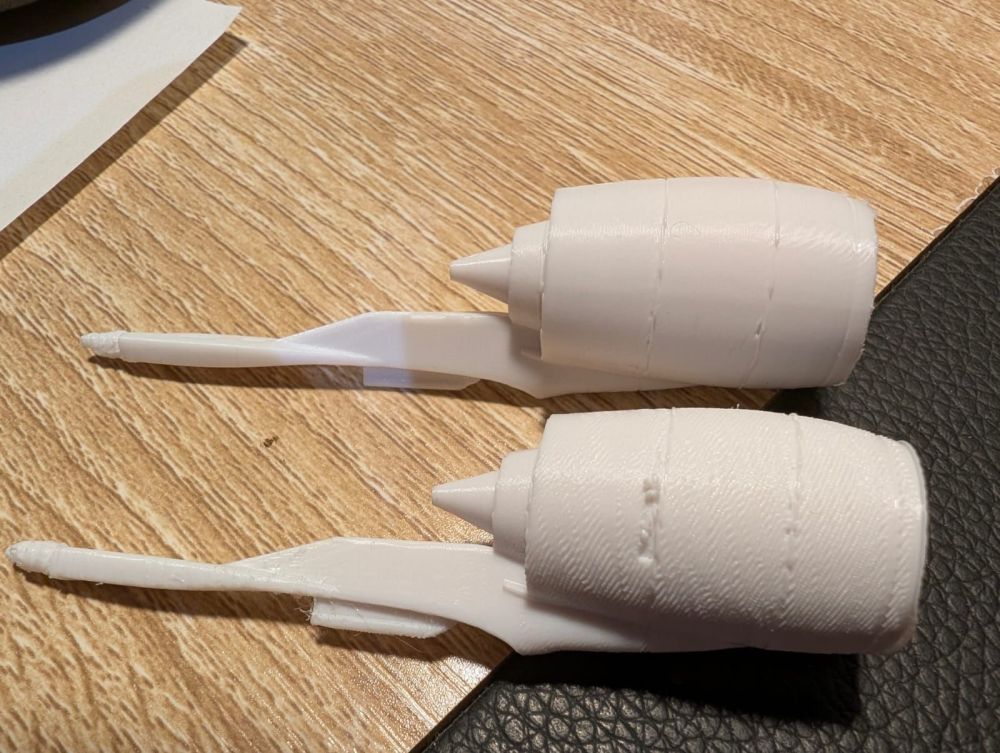

Bon ben je n'avais pas encore pu voir la différence entre la version 2 et la 1.10 de bambu studio mais comme tu le dis @Moucklee y a une nette perte de qualité sur la nouvelle version, que je n'explique pas vraiment. Ci-dessous la même pièce imprimée avec exactement les mêmes paramètres et les mêmes filaments sur ma P1S, celle du bas avec la V21 point

-

1 point

-

@fran6p Diantre ! Alors oui il existe des différences. entre le moonraker.conf du (/usr/data/moonraker/moonraker/moonraker.conf) et toutes les autres. Cette version est comment dire, non pas épurée, mais ultra minimale par rapport aux autres. C'est peut être la base, qui se doit d'être améliorée par des "options". Entre celle du sieur Guilouz et celle du (/usr/data/printer_data/config) elles sont presque identique, à l'activation près de fluidd sur la dernière et l'ajout en fin du [update_manager Klipper-Adaptive-Meshing-Purging] que j'ai installé sans le process de sieur Guilouz. En soit ma machine fonctionne (pour l'instant), mais je ne comprends pas véritablement ces différences, et l'existence de ces versions de conf. celle de base oui, mais entre celle de M. Guilouz (par laquelle j'ai installé Fluidd) et une dû peut être mon installation Kampienne ? Pas très clair tout ça1 point

-

Effectivement, le TPU AMS de Bambu Lab est du 98A. Et c'est pour ça qu'il passe dans l'AMS. J'ai passé du 98A de chez Fillamentum également dans l'AMS sans aucun pb Bambu Lab recommande d'utiliser la bobine externe pour le 95A de leur marque. Je ne parle même pas du 90A et du 85A A+ JC1 point

-

Je dirais que oui. Même si je ne le fait pas toujours Quelqu'un a poster dans le fil des sécheurs de filaments je crois, que les filaments passaient dans de l'eau pour les refroidir lors de leur fabrication. On le voit même dans une des video postée sur la fabrication des filaments A+ JC1 point

-

Cela peut-être sur la même nappe, mais au final les câbles sont distincts.1 point

-

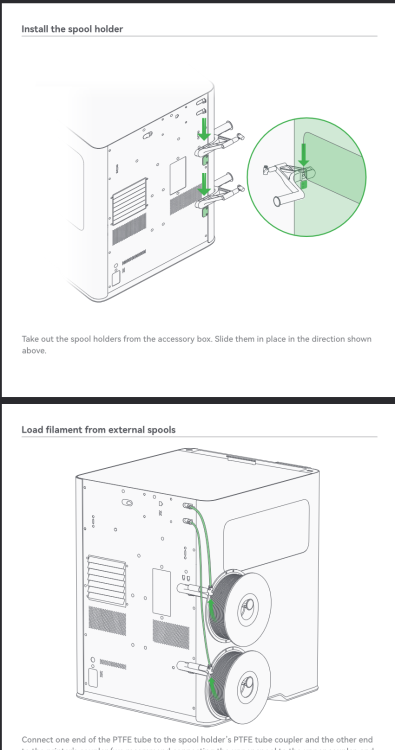

Tout cela n'est pas une surprise, si tu avais regardé les caractéristique du CFS ou les équivalents chez Bambu ou Anycubic.. ainsi que le test de la K2 plus sur le forum, et ce thread de @PPAC ... Il y a maintenant un "TPU" chez Bambulab qui est sensé passer dans les AMS (CFS), il doit être plus dur. Les bobines cartons passent si elles ne sont pas déformées, j'ai une bobine carton d'hyperPLA Creality qui s'est voilée (mal stocké), toutes les autres passent bien. Après pour les bobines d'autres marques si tu en as plein en stock, qui sont trop courtes, tu trouveras des adaptateurs à imprimer sur le Creality cloud. Là je passe une bobine de Sunlu marbre ancienne en plastique trop courte de 2 mm et qui malgré tout passe bien, je verrais au rembobinage quand elle sera presque à la fin. Bah tu peux débrancher la liaison entre le CFS et la HI et dans ton cas l'alim secteur du CFS !. Il y en a en plastique recyclé, mais en carton elle ne sont pas assez solides ou fiables. Après c'est rebobiner sur des bobines vides que tu as ou que tu auras.1 point

-

Salut La réponse (par expérience) est clairement OUI même neuf sorti de son sachet hermétique. Perso je l'imprime en laissant la bobine de TPU dans le sécheur et pas de pb A+ JC1 point

-

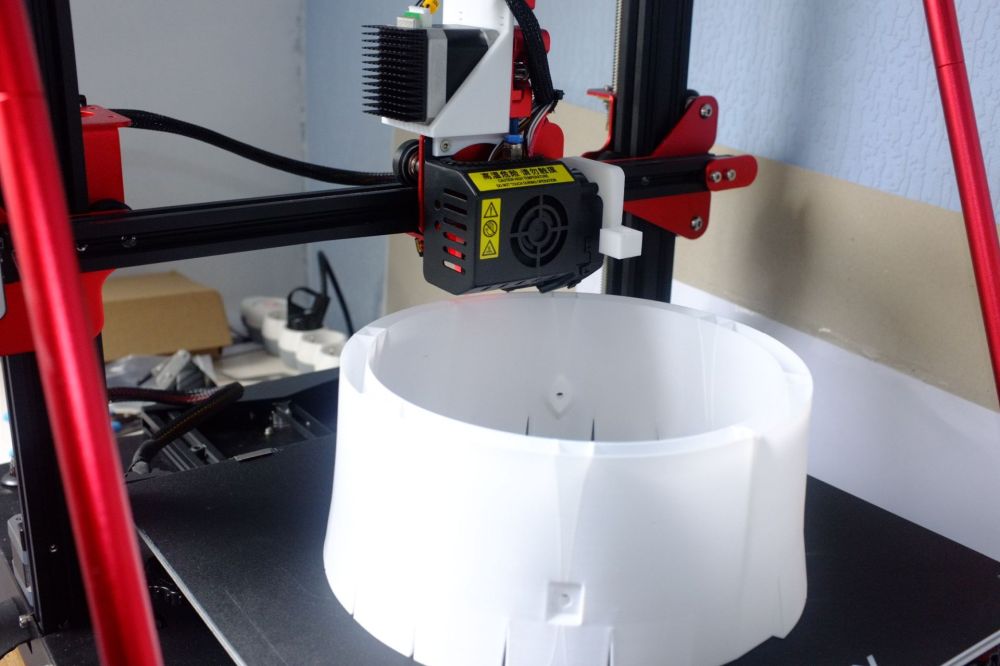

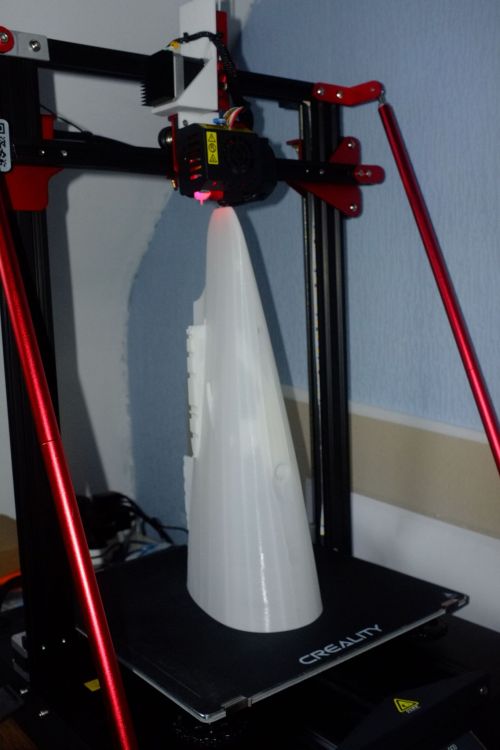

Voilà la bête. Les deux pièces sur le plateau sont deux impression à deux matériaux : une en PETG imprimée avec un support en PLA et une en PLA imprimée avec un support en PETG. Tout cela a l'air de bien fonctionner même si j'ai encore eu une fausse alerte du détecteur de filament en début d'impression. Je vais maintenant essayer d'imprimer du TPU, une vieille envie... Et j'ai déjà envie de passer à la version 5T!1 point

-

Pour répondre à la seconde question de PPAC tu penses mettre autant de temps (presque deux ans pour la première).1 point

-

Alors Geekbuying a déjà mi la M1 Pro en prévente alors que le lancement des prévente est prévue pour Samedi 5 Avril Prix 349€ Pour la M1 Pro1 point

-

Mise à jour du firmware Centauri Carbon (V1.1.18) Correction du problème du clignotant de flux vidéo. Ajout de la langue coréenne. Correction de certains bugs dans la logique de l'interface. Correction du problème selon lequel parfois des vidéos à temps impossibles ne peuvent pas être créées et exportées. Correction du problème de l'anomalie des capteurs pendant l'impression. Changé la position de l'extrudeuse après les arrêts d'impression. Correction du problème que l'imprimante est coincée à température fixée mais ne peut pas commencer à imprimer. Correction du problème que l'imprimante ne peut pas commencer à imprimer lorsqu'il y a une fenêtre pop-up. ------------- j'ajouterai également qu'avec cette version on peut exporter les timelapses directement depuis l'interface Web ou dans Elegoo Slicer Ne pas oublier de refaire une calibration complète de la machine après la mise à jour1 point

-

En effet, j'ai aussi pas mal de recul sur le Nextruder maintenant et je ne reviendrais pas en arrière. Même s'il y a quelques étapes en plus ça reste beaucoup plus "facile" à changer qu'avant. Surtout il n'y a plus aucun risque d'abimer quelque chose avec un coup de clé plate dans les cables ou un serrage à chaud un peu trop vigoureux, ça rassure et ça les utilisateurs aiment. Aujourd'hui ça ne me dérange plus de changer de buse d'une impression à l'autre, on peut même le faire sans enlever la chaussette, avant je gardais toujours une machine montée avec une buse plus grosse pour pas avoir à la changer tout le temps. Ils l'ont fait pour le passage de la MK3 à la MK4. Il ne faut pas oublier que pour la CORE One, Prusa a pris le parti de conserver un maximum de pièces de l'ecosystème existant, en particulier de la MK4S pour pouvoir proposer une upgrade. Avec la CORE One je peux réutiliser les buses de la MK4S et de la XL. Moyennant un adaptateur V6 je peux même réutiliser les anciennes buses de mes MK3S. J'en ai deux mais je ne les utilise jamais car c'est trop pénible de refaire un serrage à chaud et tout ça... Petit rappel du sondage de ce que les utilisateurs voulaient pour la MK4 : S'ils sont restés sur cette lancée, avec la CORE One ils répondent aux attentes, excepté peut-être la maintenance facile du fait que l'accessibilité soit réduite dans cette architecture cubique. Note : La facilité de changement des buses n'arrive qu'en huitième position. Il est juste dommage qu'on ait pas eu le même type de sondage pour la CORE One, car je pense que les attentes des utilisateurs ont évolué.1 point

-

Encore une fois non. Ces fichiers n'ont aucun défaut, j'ai fait les mêmes vérifications que @trotro. Certains slicer n'ont aucune difficulté pour imprimer ces pièces d'autres si. J'en suis à plus de 200 fichiers avion différents imprimés et j'ai constaté cela dès le début. Ces STL très exigeants sont des révélateurs de défauts, que ce soit du slicer de l'imprimante ou de l'opérateur.1 point

-

Merci pour ton retour j'ai déjà 9 candidats c'est surtout un métier passion la moitié sont des usineurs ou autodidacte avec connaissance G code donc je ne me fait aucun soucis la dessus c'est juste que je souhaites voir un peu plus large pour embaucher le plus compétent pour la rem nous pouvons aller à 2300€ brut mais il y a des personnes qui mise plus sur le côté métier passion et le cadre où l'employé aura "les clés de la maison" et bossera avec moi à son rythme et ca aussi c'est une belle valeur dans un monde ou cette activité est souvent abandonné...bien malheureusement . Au plaisir1 point

-

1 point

-

Salut, D'après ce que l'on peut voir sur le site de creality, la tête est une sprite PRO, qui est disponible ici ou là1 point

-

Et Oui, "T'as de beaux yeux" même s'ils sont imprimés en 3D. Première Mondiale : un œil imprimé en 3D « presque aussi réel que le vrai » Steve Verze va devenir le premier patient à recevoir une prothèse oculaire imprimée en 3D et réalisée à partir d'un simple scan de l'oeil ! Nathalie Kleczinski Selon une étude, la pupille peut déterminer si la personne est psychopathe. Crédit photo : M. Moignet pour NeozOne Peut-être êtes-vous porteur d’une prothèse oculaire, ou connaissez-vous quelqu’un qui en porte une ? Malgré les prouesses de la recherche et de l’innovation médicale en la matière, on continue tout de même de les distinguer rapidement d’un œil naturel, et ce peut-être parfois source de gêne pour celui ou celle qui la porte. Mais cela pourrait changer, puisque Steve Verze sera, jeudi, le premier patient à recevoir une prothèse oculaire entièrement créée numériquement, et imprimée en 3D. Une révolution pour les huit millions de personnes porteuses de prothèses oculaires dans le monde. Nous devons cette prouesse technologique au Moorfields Biomedical Research Centre de Londres qui pense avoir trouvé une nouvelle manière de répondre aux besoins des patients, d’une façon plus rapide et plus esthétique que ce qui est réalisé actuellement. Présentation. Une prothèse oculaire imprimée en 3D L’hôpital londonien, explique que pour fabriquer cette prothèse, il suffit d’un simple scan de l’œil. Et que les délais de fabrication sont beaucoup moins longs que pour une prothèse oculaire classique. Actuellement, il faut compter 6 semaines environ pour la fabrication de ce type de prothèse; imprimée en 3D, le délai sera seulement de 2h30. Le patient, Steve Verze, un ingénieur londonien, explique : « J’avais besoin d’une prothèse depuis que j’avais 20 ans, et je me suis toujours senti complexé à ce propos ». A 40 ans, il deviendra donc le premier homme à recevoir une prothèse oculaire imprimée en 3D. Comment fabrique-t-on une prothèse oculaire classique ? Aujourd’hui, ces implants sont fabriqués en acrylique. Pour les créer, il faut d’abord réaliser un moule de l’orbite oculaire, ce qui nécessite une intervention chirurgicale lourde et très invasive pour le patient. Pour les enfants, cette opération nécessite souvent une anesthésie générale. Ensuite, les prothèses doivent être placées puis peintes comme l’œil valide. Esthétiquement, ce n’est pas non plus la panacée pour celui qui la porte. Avec la version imprimée en 3D, il faut juste réaliser un scan de l’œil, puis un logiciel « imagine » la prothèse en trois dimensions; le résultat du scan est ensuite imprimé en Allemagne en deux heures et demie seulement. Une prothèse qui passe inaperçue D’après les premières photos qu’a révélées Steve Verze, le faux œil semble presque aussi réel que le vrai. Et cela est du au fait que le matériau utilisé peut laisser passer la lumière en profondeur. Les prothèses actuelles en acrylique sont opaques et ne laissent rien passer: ni la lumière, ni un semblant d’expression. Cette nouvelle prothèse donne un aspect plus naturel et c’est parfois très important pour celui qui la porte. Selon le Moorfields Eye Charity, plus de 8 millions de personnes portent ce type de prothèse dans le monde. Et ils espèrent évidemment le succès de ce nouveau modèle. Le principal objectif reste de réduire les délais d’attente. C’est d’ailleurs une évolution majeure, car toujours d’après les créateurs, les techniques de fabrication de prothèses oculaires stagnent depuis environ 50 ans. Une innovation qui permettra d’améliorer le quotidien de millions de personnes !1 point

-

1 point

-

Qidi et Bambu Lab commercialise un ASA aero. l' ASA est déjà à la base plus léger que le PLA (densité de 1.07 vs 1.24) l' ASA est d'autre part le filament le plus résistant aux UV il est d'autre part bien plus résistant aux chocs que le PLA et de manière générale plus intéressant mécaniquement que le PLA et il est également plus résistant en température la page de présentation de Bambu Lab (en plus ils le font en promo en ce moment ) étant bien plus sympa et instructive que celle de Qidi je vous mets le lien ici la page Qidi on tombe après une impression optimale à une densité de 0,46 gr/cm3 colorfabb en fabrique un qui arrive à 0.43, vous le trouverez ici (promotion de -25% pour le Black Friday ) il en existe un autre encore plus léger mais à priori uniquement distribué aux USA qui tombe à 0.38 et celui d'un fabricant Chinois sur lequel j'attends des informations et pas que ... pensez y avant de perdre les clés de votre atelier !1 point

-

Salut tout l'monde... Voila terminé et testé, un RISE (Planeprint) en version 2m35... Bon sang quelle super machine !!! Il ne veut juste pas se poser... Il faut imperativement les AF (Ou comme moi le regarder flairer sur 200m !) :lol: Imprimé sur ma 3V3SE. Une premiere fois avec des reglages "rapides" qui m'on donné un résultat impossible a centrer (trop lourd de l'arrière) La version 2 apres tous les essais necessaires aux bons reglages du PLA LW Bref... Content, reste a regler ma radio (vintage vous avez vu !!!!) surtout les AF. L'impression 3D m'a redonné envie de voler en planeur RC !!! A+, Lolo1 point

-

Bonjour, C'est le début de mon projet de M-Jet Sprint Boat à turbine. Il s'agit d'un bateau de 40 cms de long sans la turbine et entièrement réalisé en plastique avec une imprimante 3D. Voilà toutes les pièces sont imprimées. Pour des raisons de simplicité et parce que je ne pouvais pas imprimer le bateau en un seul morceau, j'ai utilisé un service d'impression en ligne pour la coque. En plus, pour 40 euros avec les frais de port et imprimé en PLA à 40% de remplissage, ça ne valait pas le coup de s'embêter !! Par contre, l'imprimeur a eu un problème lors de l'impression et il y a un défaut sur la coque, mais il a été correct et m'a envoyé une photo pour me demander si j'accepte ou pas la pièce. Comme j'ai l'intention de le peindre, après masticage, on ne verra plus rien. En dehors de ce défaut, je trouve la qualité d'impression assez moyenne, mais pour le prix, je ne vais pas faire le difficile. J'ai poncé le défaut et le becquet et on peut voir que certaines couches sont limites ! Avant d'attaquer l'assemblage du bateau, il va falloir préparer la coque pour la peinture. C'est donc la partie la moins intéressante du projet, le ponçage grossier de la coque au papier de verre 120 pour éliminer la rugosité des couches avant d'appliquer un mastic de finition. À bientôt pour la suite...1 point

-

Bonjour, Je commence par le P51 de chez 3D labs en 0,99m I m'a fallu quelques jours pour l'imprimer, il n'est pas bien gros, en 50 ans de modélisme je n'ai jamais eu plus petit. Il pèse moins de 900g complet avec accus, il vole à plus de 160km/h avec la motorisation "de base". Il y a une motorisation qui le propulse à plus de 200km/h mais, bon, en filament collé faut pas pousser trop loin. A part l'hélice, bien sûr, tout est extrudé en PLA blanc standard à 240° sans ventilation, comme tous mes avions. Les décalques sont imprimés à partir du ficher fourni. Je vous parle bientôt du Corsair F4U de 1,90m.1 point

-

Le Sukhoï 29 est terminé. Le SU29 est la version biplace du SU26 dont j'avais créé un modèle en 1m50 il y a 30 ans. Il était en composite epoxy avec un Webra LS 10cc de 2cv et résonateur. J'avais fabriqué le master puis les moules et sorti 2 ou 3 exemplaires. Celui-ci est à l'échelle 1/7.4. Donc 1.10m d'envergure pour 1.2kg avec accus. Ce truc prend des G, beaucoup (12 pour l'original !), j'ai donc choisi d'imprimer l'avant du fuselage en PLA+ ainsi que le capot et l'emplanture de chaque aile. Si je le réimprimais je me contenterais de F1,F2 et le capot mais en ajoutant les saumons d'aile (Winglet 1 et 2) trop fragiles en LW. Ce n'est pas un avion pour pilote débutant, c'est un aile médiane sans dièdre et profil symétrique. Pour la construction non plus. L'utilisation du LW-PLA complique les choses. En effet le concepteur a choisi de mettre du tube carbone un peu partout. Sans compter le prix qui n'est pas négligeable, il y a un gros problème de réglage pour obtenir les bons diamètre des gaines de tube. Avec le PLA on arrive assez facilement à de bon résultats. Ici avec le LW et le mode vase c'est plus compliqué. Pour la clé d'aile de Ø8mm je n'ai pas réussi à trouver le bon réglage. J'ai été obligé de poncer le tube carbone, pas agréable. J'ai imprimé le même moteur en étoile que le Corsair au 1/12e, c'est le même moteur électrique, ça rentre au poil. Il a des roues qui n'aiment pas l'herbe. Sur les photos la piste a été tondue hier. Mais un petit cordon de bitume suffit, il monte à la verticale. Certains choix technique sont discutable, surtout l'emploi systématique du carbone. Par contre l'utilisation du mode vase est une vraie réussite. En particulier le capot moteur et les emplantures d'aile, c'est du très beau travail. Je pense que c'est l'avenir. Le tout est de savoir jusqu'où on peut aller en taille.1 point

-

Les deux petits derniers : Les spécialistes auront remarqué que la déco est succincte. Pas de fioritures, ce ne sont pas des maquettes. Je fais des avons à voler. La déco est réalisée en décalcomanies imprimé en jet d'encre. Ce sont des parkflyer d'environ 1 mètre, le Corsair un peu plus, les fichiers viennent de chez 3DLab. Je prépare un Sukoï 29 de 1,10m et un Aigle de 2 mètres. J'imprime presque tout avec la Voron, le résultat avec le LW-PLA est vraiment très bon. Je vous montrerais ça. On m'a demandé des conseils d'achat d'imprimante pour l'aéromodélisme. Je n'ai pas la compétence ni l'envie d'être un conseilleur, désolé. Pas plus que je vend ma production, redésolé.1 point

-

Ca dépend quel champ. Je vole dans un champ mais avec une piste bien aplanie et tondue très rase. Enfin, aplanie, ça c'est quand les taupes ne nous font pas ch... Les roues de celui-là, un ryan STA de 1,80m font 56mm de diamètre, il faut éviter de descendre en-dessous, ou alors avec un truc en mousse. Les roues du Corsair font 110mm1 point

-

C'est la limite extrême, mais elle permet une parfaite cohésion du filament, mieux pour cet usage. Depuis j'ai baissé un tout petit peu, je suis à 230 mais avec du PLA+. Pour tous mes avions le ventilo ne tourne jamais, toujours pour la cohésion d'ensemble. Avec le PLA standard j'avais de toutes petites imperfections dimensionnelles, depuis je suis passé au PLA+ et tout baigne. J'ai profité d'un rayon de soleil breton pour faire quelques photos du Corsair. Celui-ci est en PLA standard sauf le capot d'accus au-dessus en beige clair qui est en LW. Pour cette taille j'ai joué la prudence, le LW PLA me semble louche, j'en reparlerais. Il fait donc 1,90 m d'envergure, environ 3,8kg d'impression, pneus compris, avec un poids au décollage de 6kg, j'espère. Je possède le même à la même échelle, en composite, qui fait 8,4kg au décollage avec un 30cc à essence. J'ai arrêté de le faire voler, chaque atterrissage sans bobo est un exploit, il est chargé à 130g/dm², c'est énorme et avec à la clé une vitesse atterrissage très élevée. La charge alaire de celui-ci sera de 88g/dm², beaucoup plus calme. J'ai essayé d'exploiter mes CR10 au maximum en fusionnant des éléments du fuselage pour minimiser les collages qui ne sont pas évident du tout. Les fichiers commercialisés par 3DLAbs sont conçu pour être imprimé sur les petites Prusa, résultat près d'une centaine de morceaux, il faut être patient ! Je viens de commander la Sonic Pad, j'aurais du l'acheter avant.1 point

-

ben c'est ce qu'il y a sur ma capture..... J'ai baissé à 10 mais pareil.....0 points

.thumb.jpeg.3e1fa1416e9fb29c30ae0a7b98639f19.jpeg)