Classement

Contenu populaire

Contenu avec la plus haute réputation dans 26/10/2021 Dans tous les contenus

-

@Lycaos @Savate, @ixiet bien d'autres interviennent ici régulièrement pour aider ceux qui le demandent sans qu'ils aient eu jusqu'à maintenant à subir de tels reproches. Je n'étais pas encore intervenu mais si je l'avais fait cela aurait été exactement comme @Savate Pour intervenir sur ce forum depuis déjà de nombreuses années, je ne comprends toujours pas cette manie, l'imprimante tout juste arrivée de vouloir déjà y modifier des parties (logicielles ou matérielles) sans l'avoir un peu rodée afin de détecter ce qui éventuellement cloche et serait à «améliorer» et surtout sans au préalable y avoir fait les vérifications minimales (structure, réglages, étalonnage, …). Tu feras bien comme tu voudras mais si tu souhaites à nouveau avoir des conseils, mon seul conseil serait de rester humble et de ne pas prendre la mouche et se sentir offensé à la moindre remarque n'allant pas dans ton sens. Pour info, le french guy en question c'est moi . Les fichiers exemples de Marlin pour la Creality CR10 V2 et pas la CR10 Pro V2 sont très fortement basés sur ma configuration que j'avais détaillée sur ce sujet :2 points

-

2 points

-

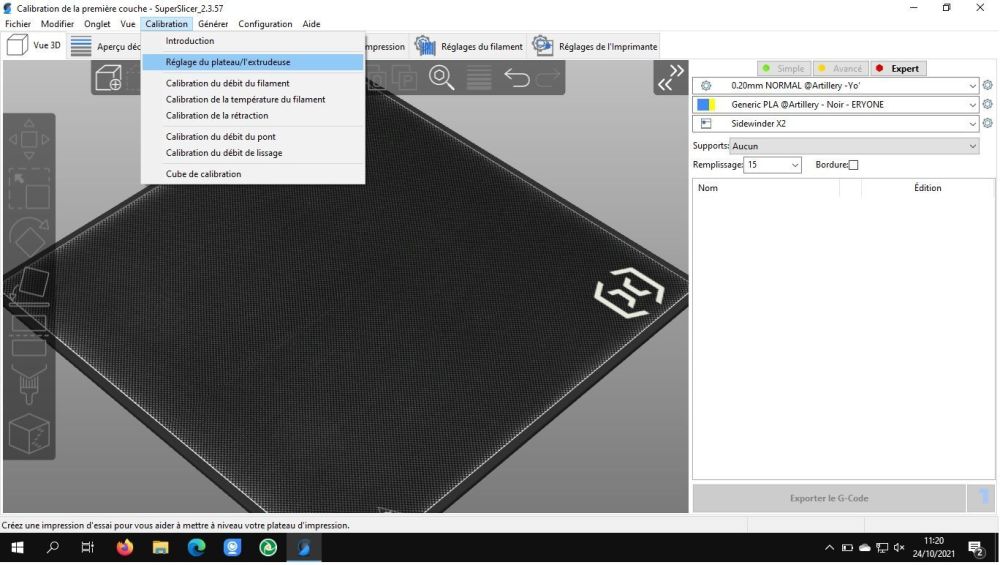

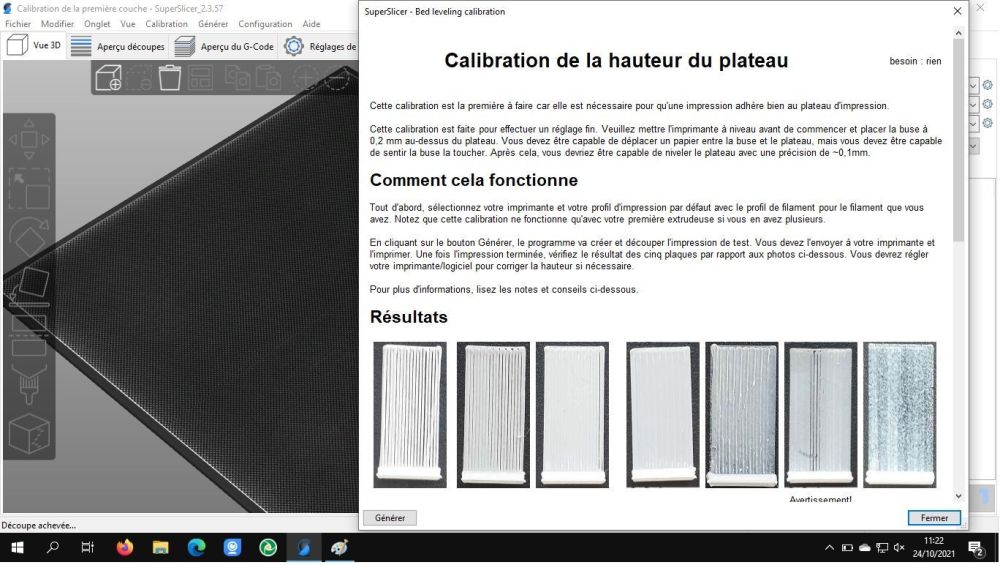

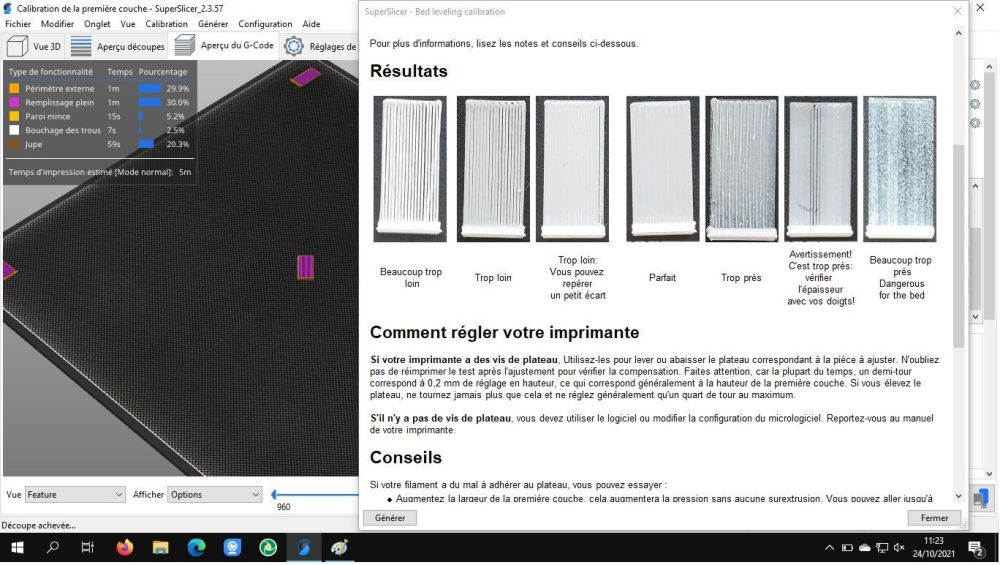

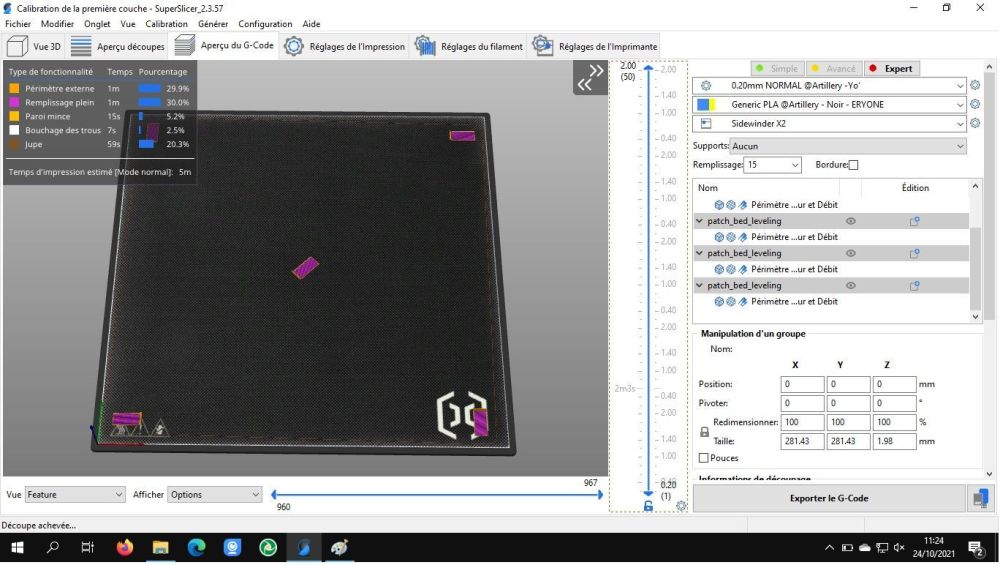

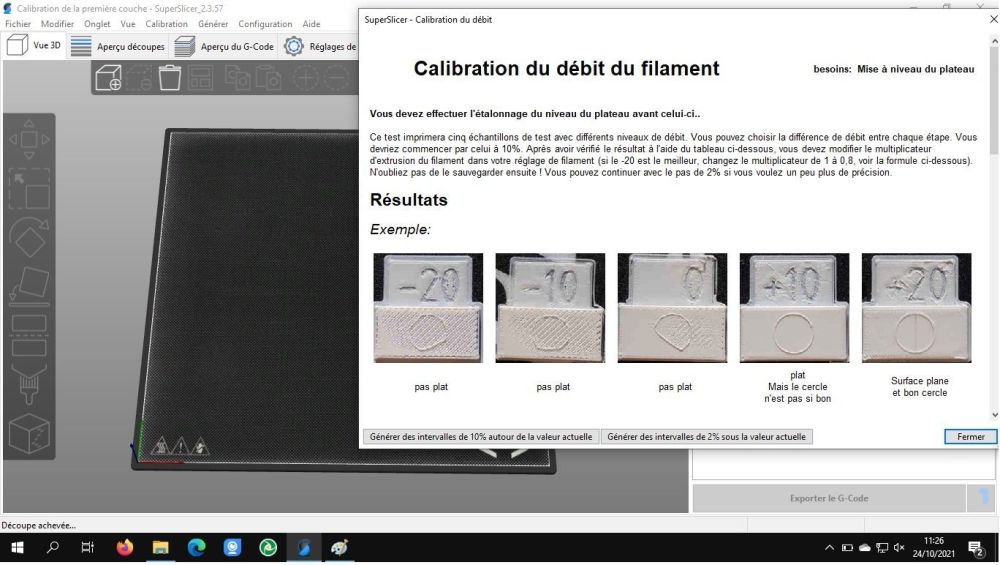

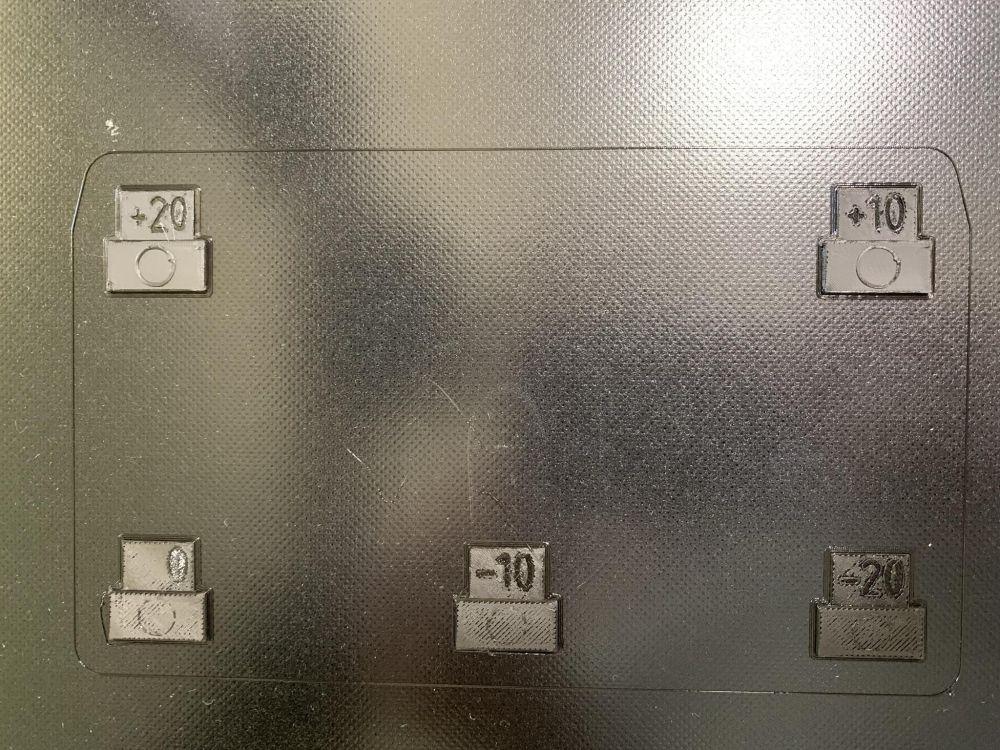

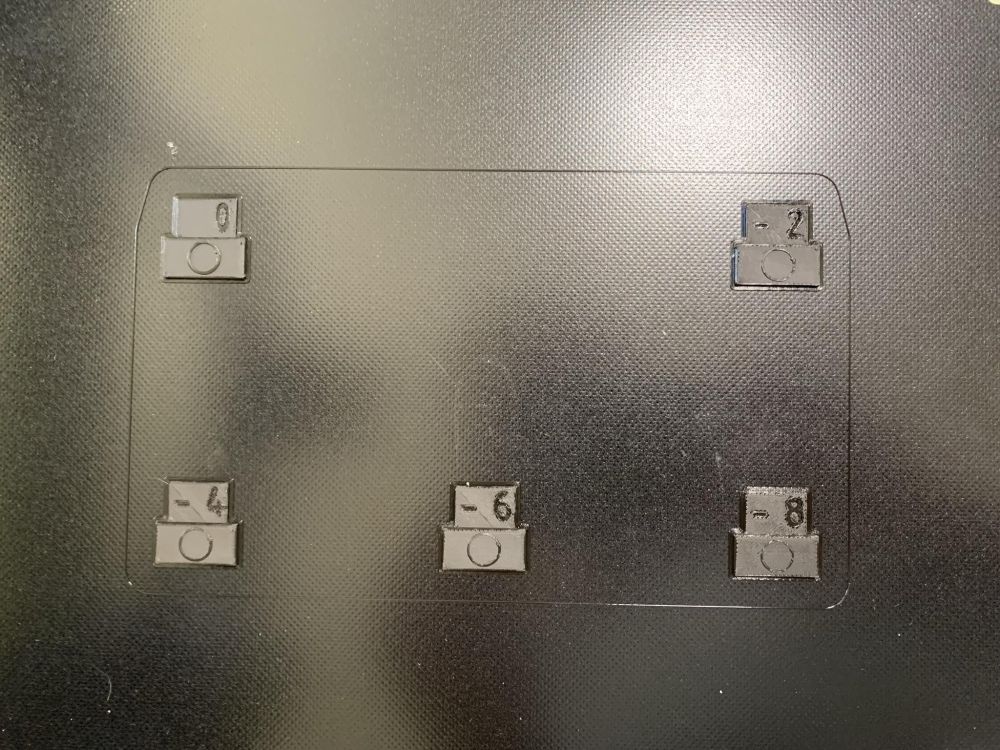

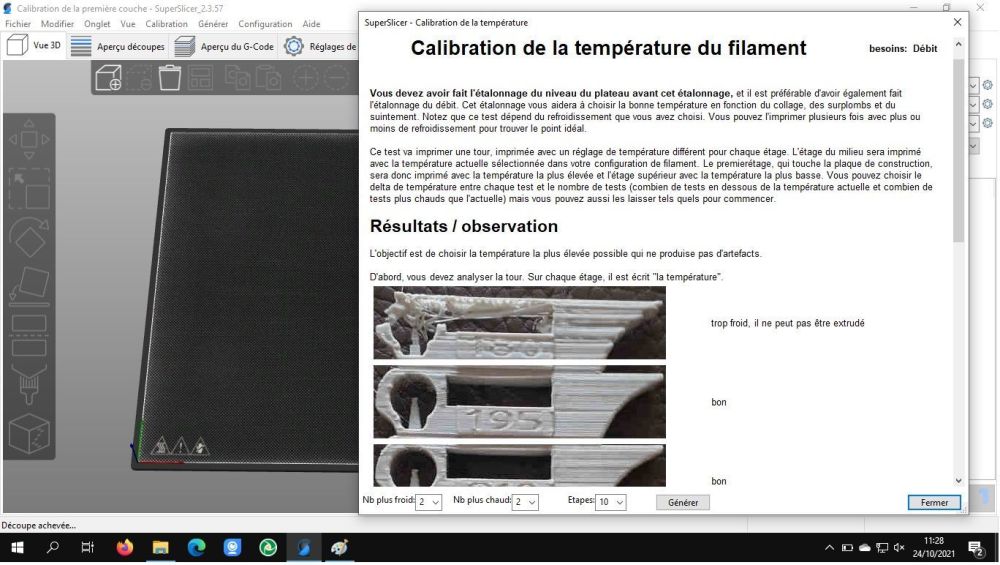

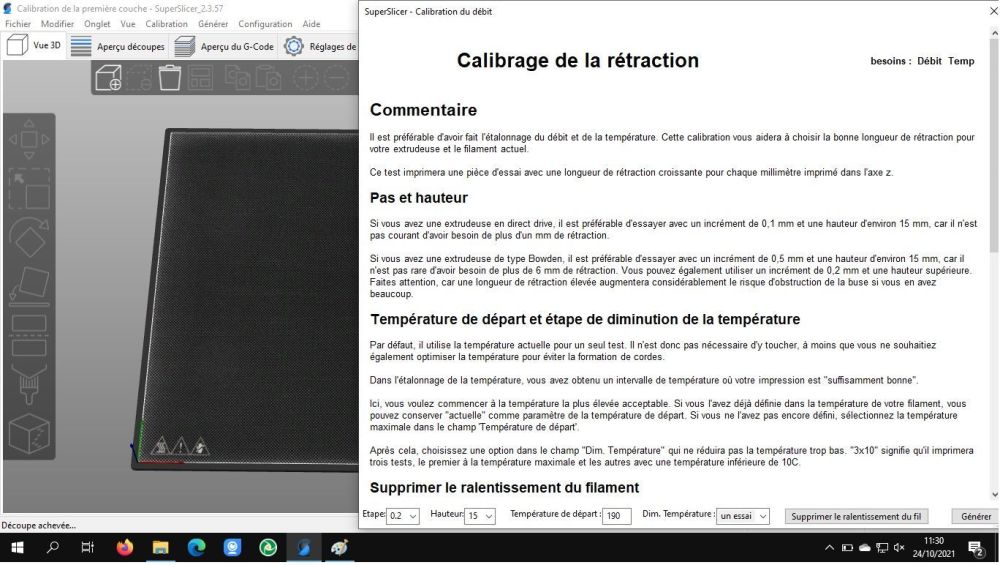

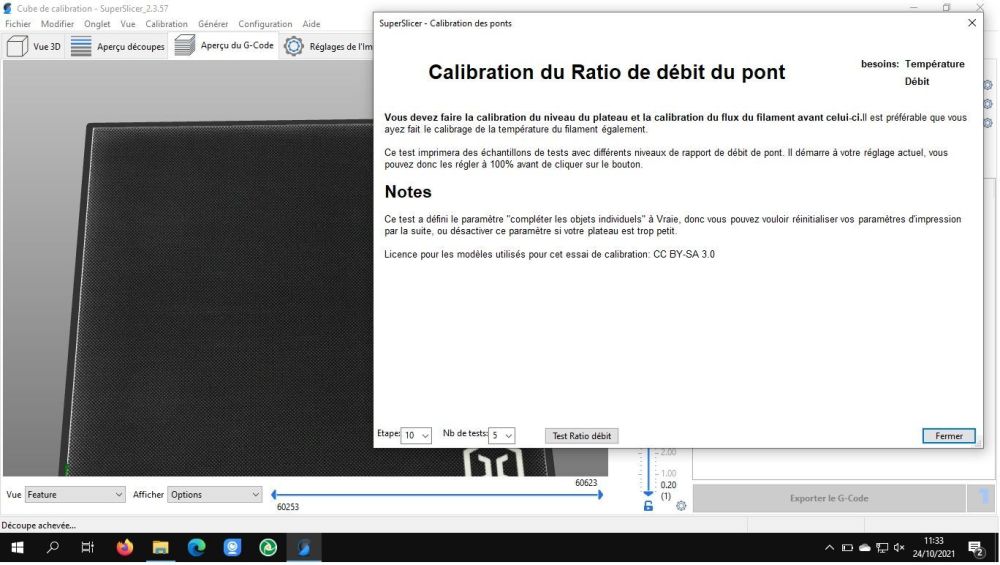

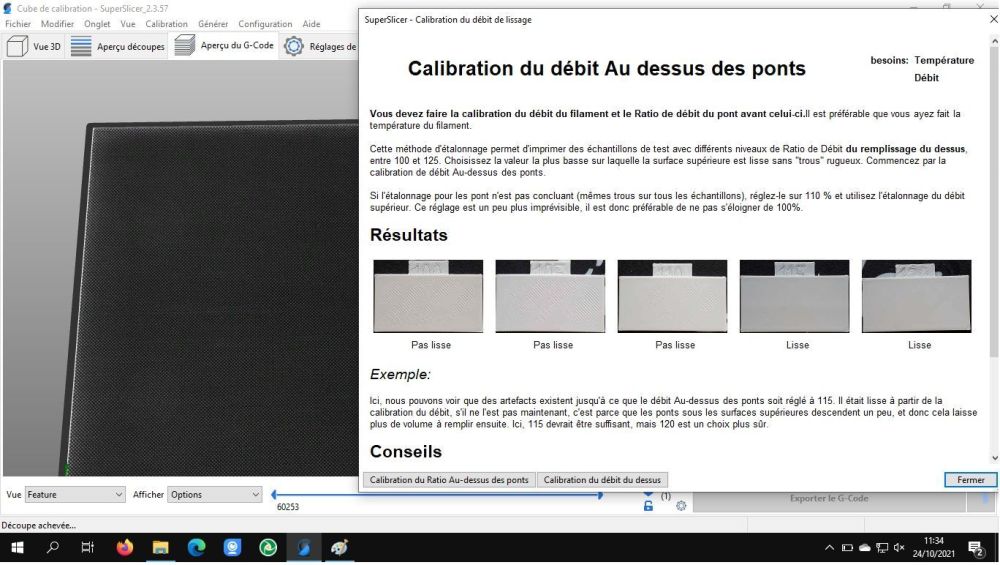

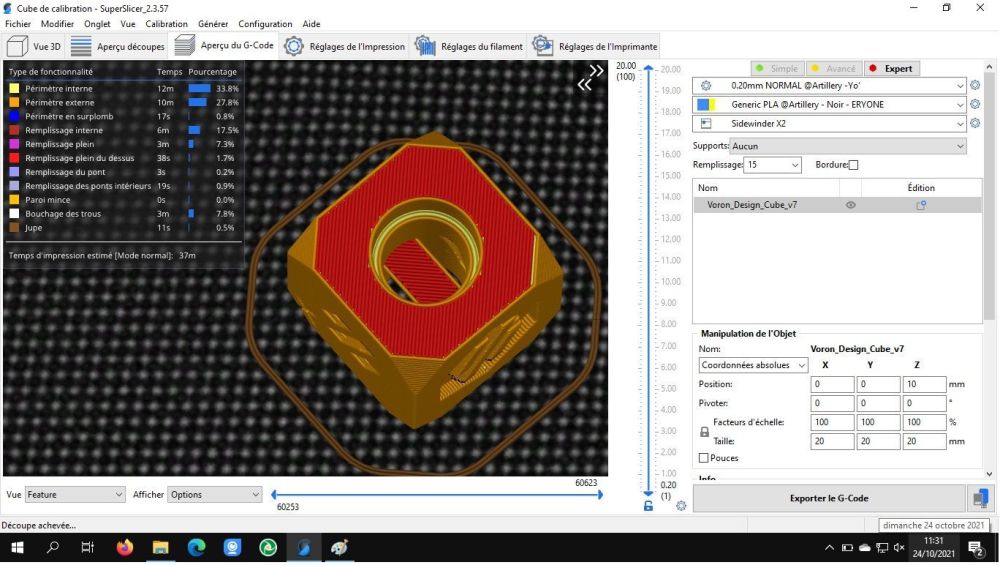

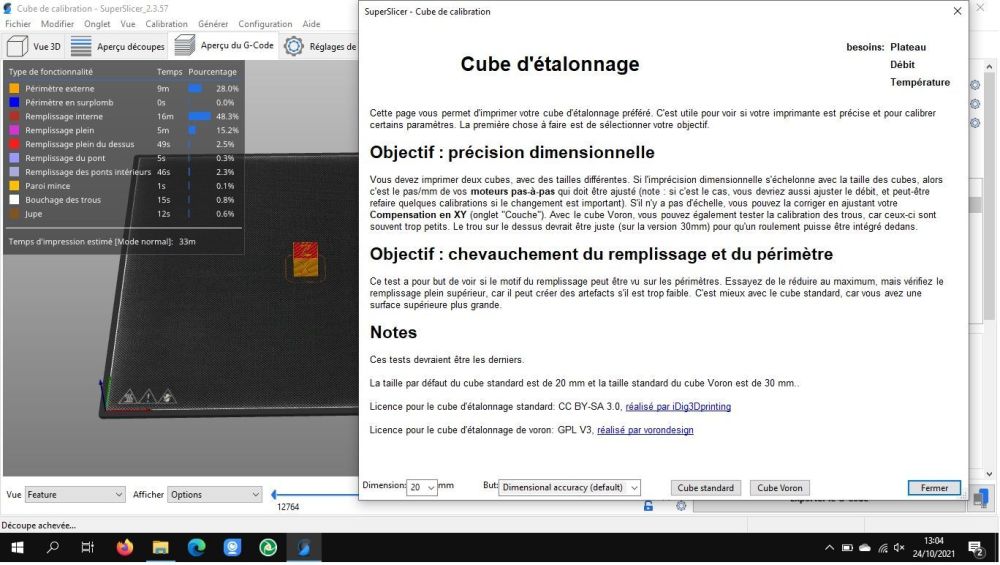

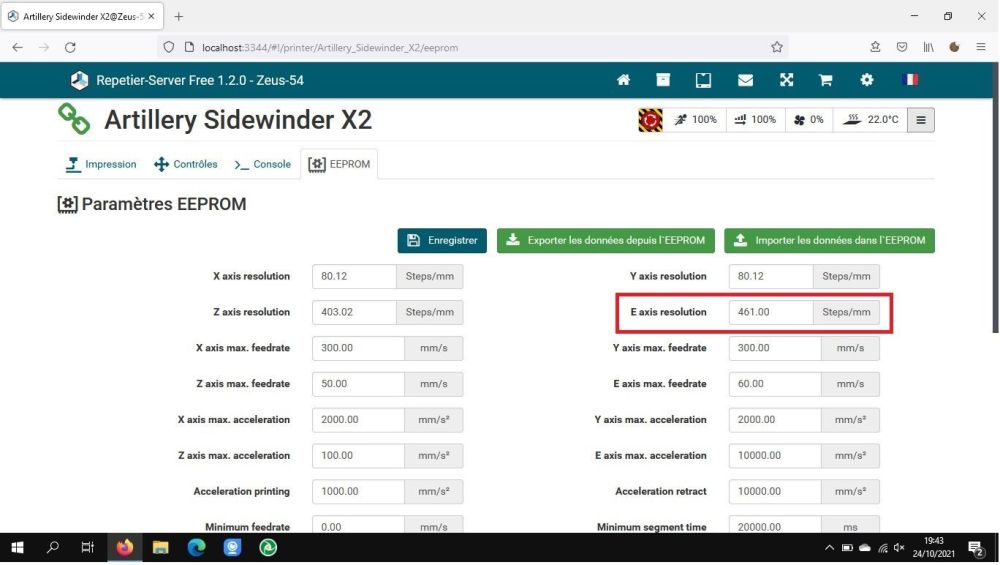

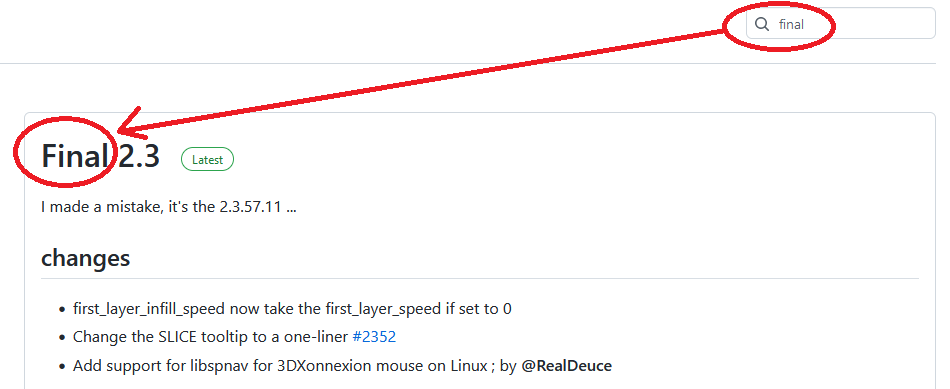

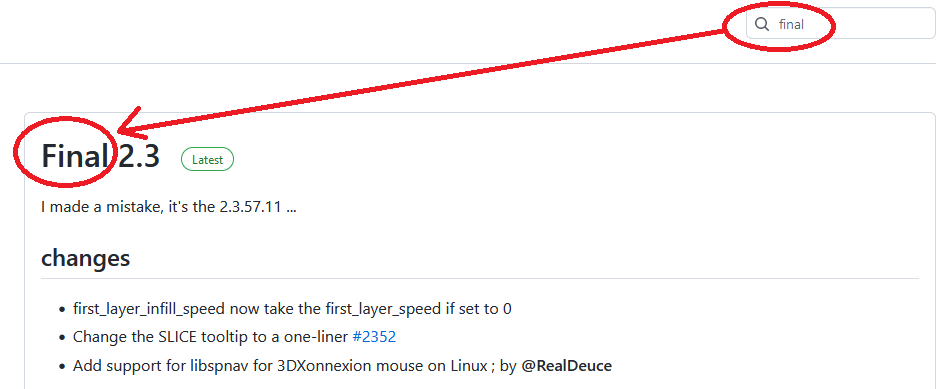

Hello, Pour qu'une impression se déroule le mieux possible, il est nécessaire de réaliser des calibrages (nivellement du plateau, débit, température, rétractation, etc.) Aujourd'hui nous allons voir comment les réaliser simplement grâce au logiciel Superslicer. Avant de commencer, il faut télécharger le logiciel https://github.com/supermerill/SuperSlicer/releases (les liens se trouvent dans "assets" | Attention à bien choisir une version finale (la dernière version finale du moment). Il ne s'installe pas, il faut simplement lancer l’exécutable. Il est à noter que Windows l'a reconnu, sur mon PC, comme logiciel indésirable et que l'antivirus PANDA l'a mis en quarantaine dès que j'ai cliqué dessus Les utilisateurs de PrusaSlicer ne seront pas dépaysé par SuperSlicer. Pour débuter, allez dans "Calibration", puis choisissez le réglage que vous désirez. On va commencer par le plateau. Une fenêtre s'affiche avec des explications et deux boutons dont un "Générer" En cliquant dessus, Superslicer va générer du code pour imprimer 5 pavés. Un fois la fenêtre fermée, il suffit d'exporter le Gcode (en bas à droite) sur une clé USB puis de lancer l'impression. Une fois l'impression terminée, vous pourrez comparer les objets imprimés avec les images affichées plus haut dans le tuto. 2nd test, le débit Comme vous pouvez le voir, il y a 2 tests proposés. Un pour dégrossir et un pour peaufiner. Voici un exemple de ce qui est imprimé. A ce stade, il y a 3 possibilités de réglage. Soit vous modifiez le facteur de correction dans le trancheur (comme c'est indiqué dans les explications du test) Soit vous changez le réglage dans l'imprimante Soit vous intégrez le nouveau débit dans le fichier Gcode que vous allez imprimer Le problème du réglage dans le logiciel, c'est qu'il va falloir le faire dans tous les logiciels que vous utilisez. Pour ma part, durant les réglages j'ai opté pour l’intégration d'un --> M92 E461 --> dans le Gcode de test de débit. M92 --> réglage des steps par mm E --> Extrudeur 461 --> mon réglage Les valeurs affichées sur les pièces imprimées étant des pourcentages, il faut connaître le réglage actuel de la machine (ou y aller au pif (450 pour un extrudeur démultiplié et 100 pour un non démultiplié)). Vous pouvez trouvez ces valeurs sur votre écran (mais ce n'est pas possible pour toutes les machines) via un logiciel comme Repetier-Server dans le firmware de votre imprimante Une fois que j'ai obtenu un réglage qui me convient, je l'ai sauvegardé dans la machine. ça peut se faire via un G92 E461 M500 Ou via les écrans, ou en modifiant le firmware ou en utilisant un logiciel comme Repetier-Server 3ème test, la température là, pas le choix, le réglage se fait dans le trancheur. 4ème test, la rétractation là également, le réglage se fait dans le trancheur. 5ème test, le débit pour les ponts 6ème test, le débit pour le lissage Et enfin, deux cubes de calibration Faire ces tests prends un peu de temps mais au final vous en économiserez (ainsi que du filament) en imprimant au mieux des capacités de votre imprimante et de votre filament. Bien évidement, à chaque changement de filament, les tests en lien avec le filament sont à refaire. N'hésitez pas à laisser vos commentaires.1 point

-

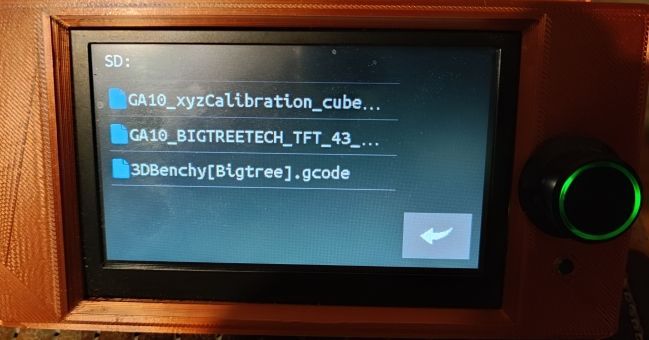

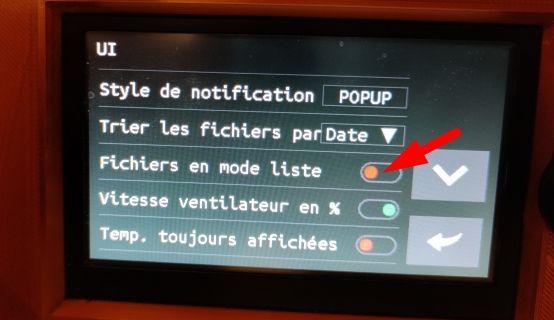

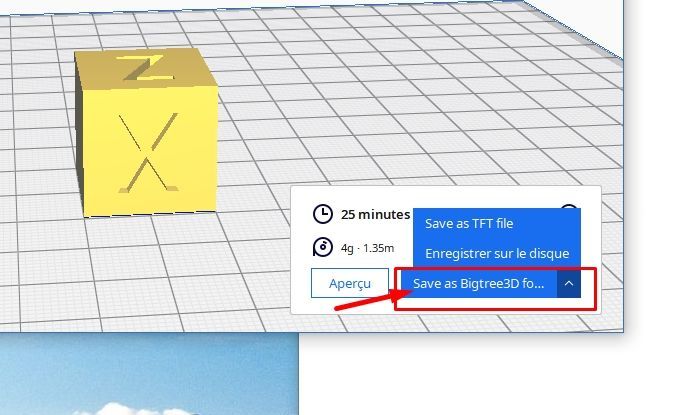

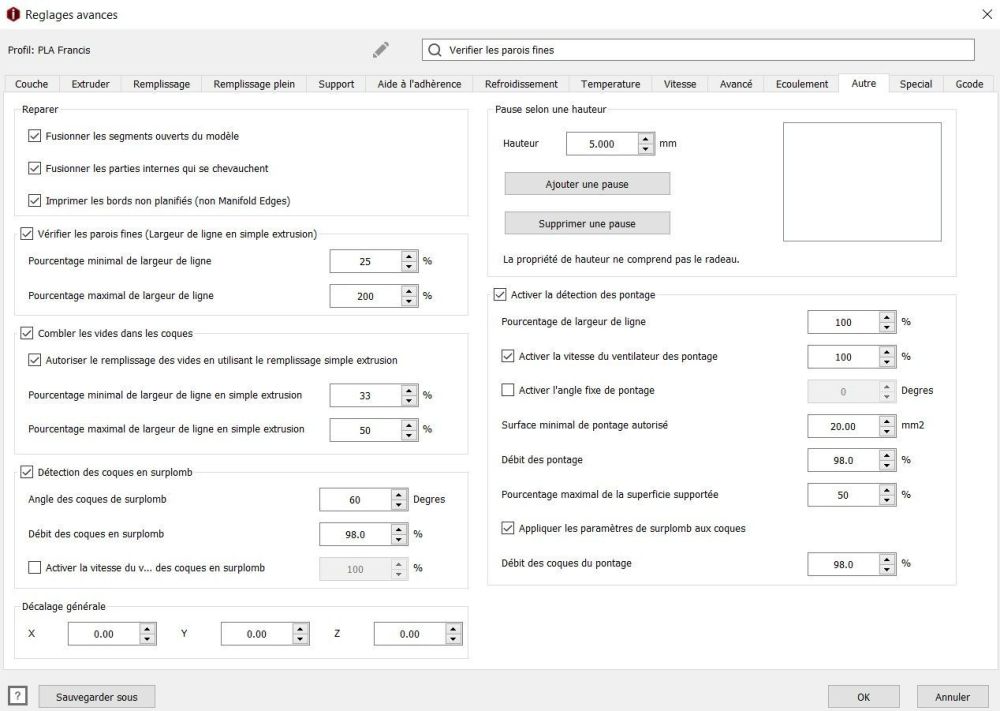

L'aventure continue avec l'écran TFT sur ma Geeetech A10. J'ai pensé qu'il serait intéressant de partager la façon de faire pour avoir les objets en 3D sur l'écran TFT, plutôt qu'une liste de noms. Je ne sais pas si je suis très clair dans mon propos ? Des photos valent mieux qu'un long discours. Liste des noms de la carte SD Liste en 3D de la carte SD C'est quand même plus sympa, non ? Surtout si l'on a plusieurs dizaines d'objets sur la carte SD. En 3D on repère bien plus facilement ce qu'on l'on a mis dans la carte il y a 6 mois, avec parfois un nom pas très explicite. Les objets 3D sont possibles depuis les versions du firmware TFT Vx.x.27. La dernière version étant (pour mon écran TFT43) V3.0.27 Ceci fonctionne pour tous les écrans TFT - 24/28/35/43/50/70. 1- Il faut bien évidement mettre a jour le firmware de l'écran TFT avec la dernière version ---> https://github-com.translate.goog/bigtreetech/BIGTREETECH-TouchScreenFirmware?_x_tr_sl=en&_x_tr_tl=fr&_x_tr_hl=fr&_x_tr_pto=nui,op 2 - Installer le plugin "Bigtree3DPlugin Suit" dans le dossier plugins de Cura (version 10 ou supérieur) ---> https://github.com/bigtreetech/Bigtree3DPluginSuit Pas encore testé avec d'autres trancheurs. 3 - Désactiver dans le menu TFT l'option "Fichier en mode liste" Et c'est tout ! Heuu, non c’est pas tout. J'ai oublié de parler de comment faire avec Cura . Mais c'est tellement simple. Une fois le plugin installé dans Cura, une nouvelle option apparait au moment de sauvegarder le Gcode .1 point

-

1 point

-

Je ne pense pas qu'un défaut de paramétrage sous Ultimaker Cura entraîne un freeze donc je dirais que non ... mais là commence par vérifier avec une autre carte SD et aussi bien l’éjecter de l'ordi et les pistes de Patrick76 et si tu a toujours le problème on verras pour que tu nous envoie un fichier .gcode où tu a le problème et une export HTML des tes paramètres d'impressions pour vérifier. Bon essais !1 point

-

Salutation ! Si tu utilise la carte SD fournis d'origine elle est souvent de mauvaise qualité (entraîne des gèle/freeze lors de l'impression.) Donc en changer par une de qualité (une marque connue) de maximum 32 GB pour pouvoir la formater en FAT32 avec des unités de 4096.1 point

-

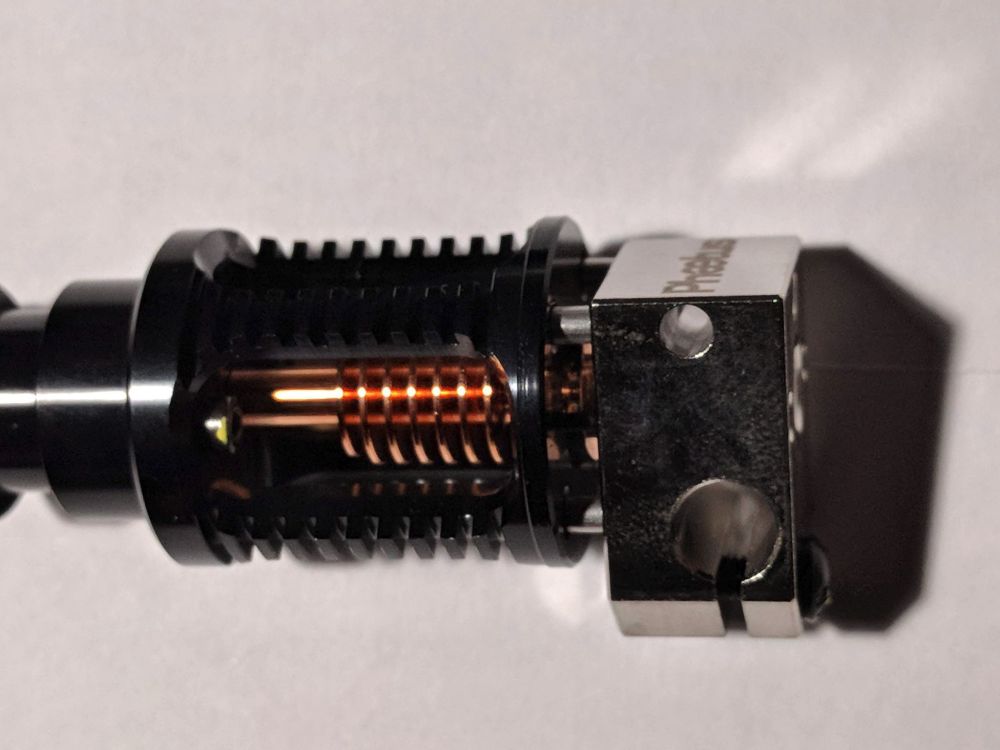

Celle que j'ai prise chez Bigtreetech (pas encore montée ni testée) est une «vraie» Phaetus livrée dans sa boite cartonnée. Pas de photo disponible sur les sites pour cette version. La différence entre celle de Dforce/Trianglelab et celle de BTT (Phaetus) est le corps de chauffe (celui de Trianglelba ressemble à celui des E3D)1 point

-

1 point

-

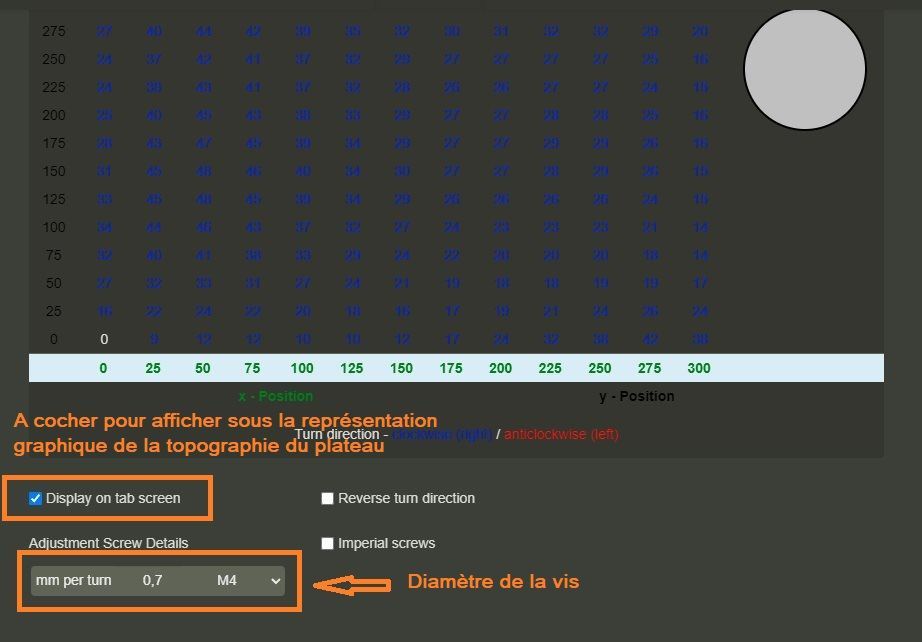

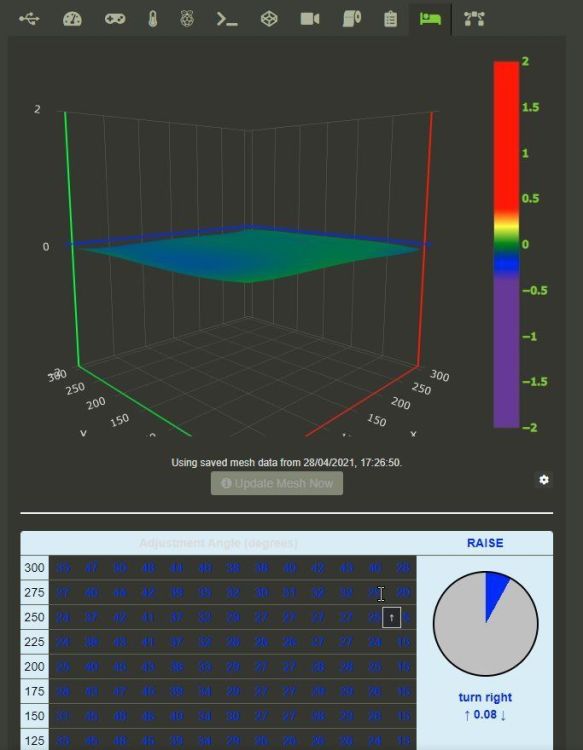

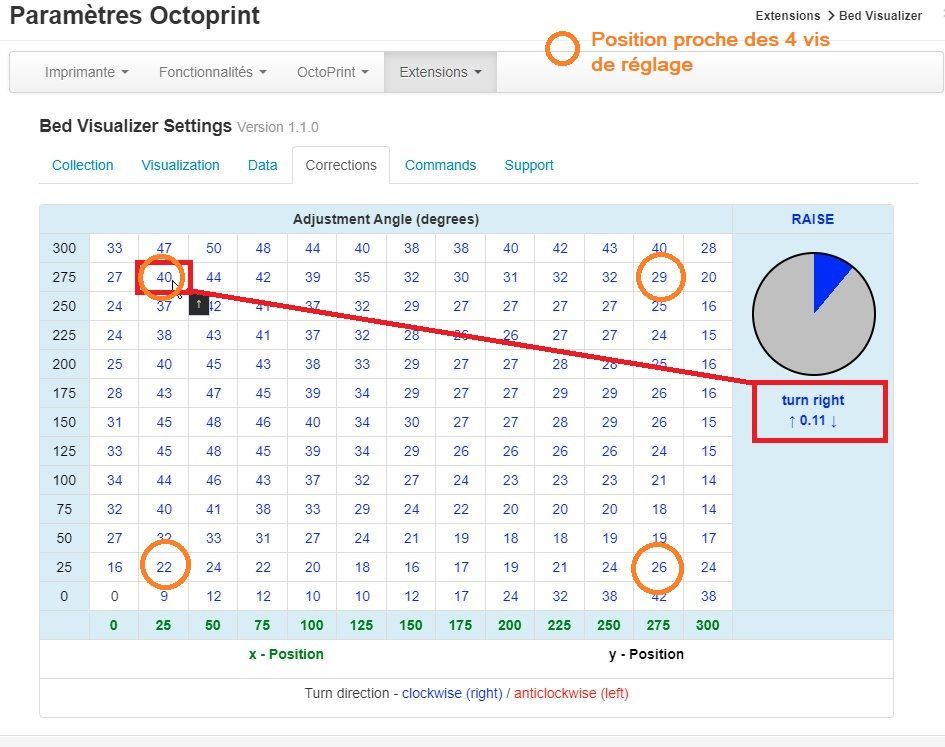

Pour réaliser le réglage via les mollettes tu peux t'appuyer sur l'onglet «corrections» dans le paramétrage du greffon BedLevelVisualizer. Une fois les bons réglages indiqués concernant la taille de la vis de la mollette (M4) : Par contre, si je me souviens correctement, il me semble que l'orientation du plateau ne correspond pas. Pour vérifier que le (0,0) est bien à lavant gauche sur la visualisation, tu effectues un palpage en introduisant une «erreur« sur le plateau (mets une cale de 1 / 2 mm sous le premier point de palpage (avant gauche). Tu verras sur la visualisation si la représentation du plateau est correctement orientée Le réglage dans l'onglet «corrections» permet de préciser le diamètre de la vis de la mollette et éventuellement d'afficher sous la représentation du plateau les réglages à faire pour affiner la planéité vis-à-vis de l'axe X :1 point

-

1 point

-

1 point

-

@jackantubis Une «Jubilee» même avec seulement deux outils n'est pas du tout dans la même gamme de prix qu'une IDEX (≃ 500€) et n'offre pas du tout les mêmes possibilités: imprimer simultanément deux pièces identiques ou en miroir grâce aux deux têtes par exemple1 point

-

Peu être pas. Il y a pas mal de modèles de têtes Direct Drive proposés sur le net. Si ils veulent rester dans la course et ne pas laisser ce créneau libre... Autrement, il y a la tête Direct Drive BIQU H2. Je l'ai montée sur ma Creality Ender 3V2. Que du bonheur... Excellent rapport qualité-prix. Il suffit de dessiner un support pour la D12... Si vous attendez la commercialisation de la Wanhao, bon courage... En dehors de la mise au point définitive, il y aura l'étude de marché.1 point

-

ca peut peu être vous intéressé cache rj45 https://www.thingiverse.com/thing:49622851 point

-

Pas de décrédibilisation ... et rien de jouissif (au contraire) J'essaye juste de te faire comprendre que commencer l'impression 3d en ignorant les bases et en voulant tout modifier ce n'est pas une bonne idée, c'est tout. Après tu fais comme tu veux Et ? rien ne t'empêche de relancer une palpation du plateau à distance (G29) ou de réutiliser les infos de palpation précédente (M420 S1) donc inutile d'être devant, ni d'avoir un écran ... ok bonne réponse Oui, mais non : le firmware tout propre tout neuf à utiliser pour commencer, c'est celui d'origine. Si tu achètes une moto tu commences par lui changer de moteur avant d'apprendre à t'en servir ? Il faut respirer lentement et profondément Il me semble que je t'ai indiqué le topic sur les (indispensables) réglages de base et que changer le firmware n'était pas une priorité absolue, après si tu n'écoutes que ce qui va dans ton sens, il n'y a aucun soucis (mais il ne faut pas demander des conseils). ah oui il faut aussi prendre du recul et comprendre le 2ème degré dont je suis assez friand (et je n'aime pas les quiches) Tu viens pourtant d'en mettre une sacrée tartine Pour en revenir au sujet : Est-ce que tu as fait les réglages ? Est-ce que ça imprime mieux ? L'impression 3D est un monde impitoyable, chronophage et parfois pénible, mais une fois les premiers obstacles passés le résultat est à la hauteur des efforts.1 point

-

Salutation ! Sympa ici (ironie) Je me demande si il va y avoir d'autre participant après se message si délicat (ironie)1 point

-

Si, mais c'est toujours sous embargo Je devrais recevoir un proto sous peu, je mettrai juste le poids Le fabricant devrait même fournir un support pour la SR. Ils ont prévu quelques semaines pour récolter les retours des testeurs et ensuite ils enverront soit un final, soit un kit pour upgrader si modif il y a Et évidemment ça sera commercialisé. Je pense donc qu'il va falloir patienter encore un peu...1 point

-

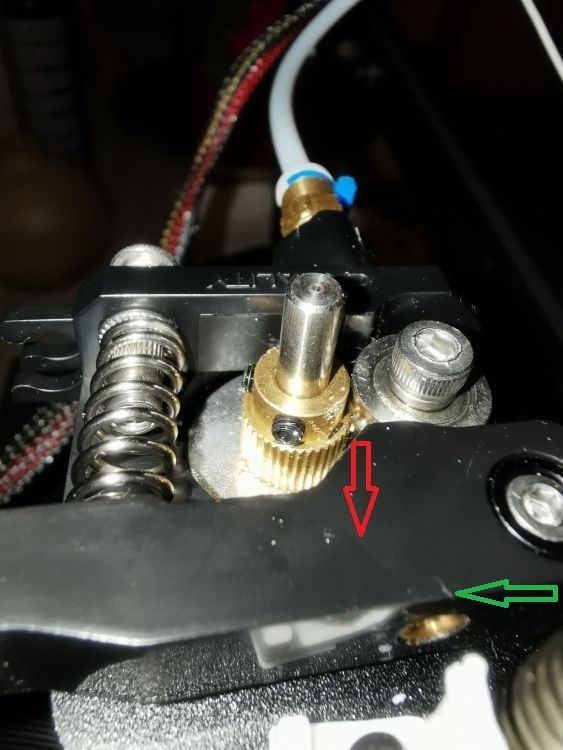

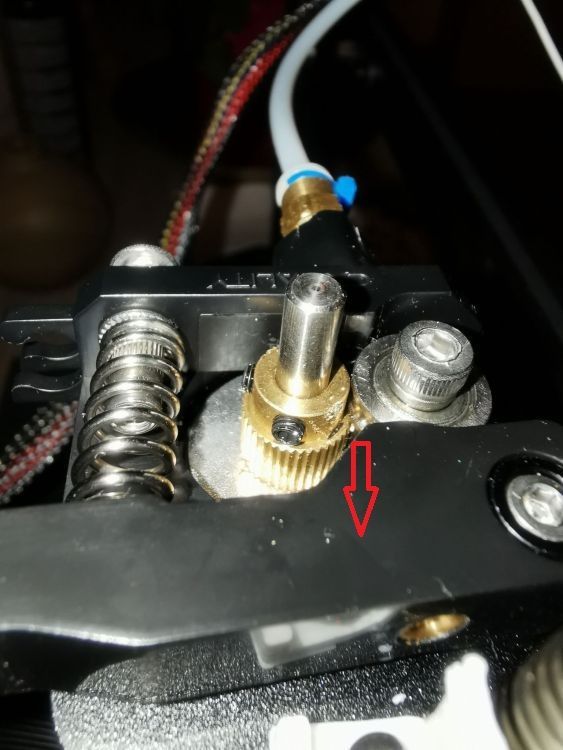

Creality a une chaine Youtube de «dépannage», pour mieux voir et comprendre l'extrudeur : Tu peux y constater que quelle que soit la position de la vis (des vis) de serrage de la roue dentée sur l'axe du moteur, elle(s) ne sont jamais au contact du filament sauf si effectivement cette roue d'entrainement n'est plus là où elle doit être pour jouer son rôle La majorité des imprimantes 3D utilisées par les amateurs (je m'y inclus) restent des matériels sur lesquels on doit parfois (souvent ?) intervenir. Contrairement aux arguments commerciaux, elles ne sont pas «plug and play» comme les imprimantes 2D mais plutôt du genre «plug and pray» Même si le document de @Superpatest prévu pour les Ender3 Pro, sa revue détaillée permet de monter et vérifier tous les éléments de la structure afin de partir sur de bonnes bases pour ensuite imprimer. Je n'ai aucun doute que tu vas parvenir à te dépatouiller de tes premiers déboires. On a tous été des débutants confrontés à nos matériels plus ou moins récalcitrants mais ça reste des machines et ce ne sont pas des machines qui vont imposer leur loi (en tout cas c'est mon avis ).1 point

-

@firlin merci pour ton retour également celui sur Facebook, ça doit être un certain Christophe ( à mon avis ca doit être le revendeur, car la personne qui à préparé mon imprimante s'appelle aussi comme ça) et vu comme il à l'air de toucher ... je compte certainement passer à octo sur cette machine, ou sur ces machines, car le mois prochain l'idex sera commandée et si je peux controler les 2 machines, je le ferai en tranchage, soit j'utilise Cura, soit Prusa à defaut d'avoir Simplify pour l'instant ...1 point

-

Bonjour, Il faut vérifier la conception du STL car il y a une option d'enregistrement du STL selon le logiciel utilisé pour la résolution de la pièce. C'est à dire la résolution du fichier STL peut être de trois niveau grossier, fine et personnalisé nous pouvons également régler la déviation. ces réglage permet dans un STL d'obtenir des couches avec une très bonne résolution. J'utilise Solidworks mais Freecad ou Fusion 360 font la même chose. réponse j'utilise IDEAMAKER qui fait bien ce qu'on lui demande avec qualité et sans surprise. Prusa est également un bon logiciel que j'utilise aussi. Je n'utilise plus CURA car trop lent à découper et le résultat ne correspond pas à mes attentes. Aux vues des pièces je pense qu'il faut calibrer l'extrudeur car le débit me semble un peu élevé. Conclusion le STL est sans doute à vérifier ! Il faut commencer à imprimer un cube de 20x20 pour se rendre compte du calibrage de l'extrudeur avant de vouloir produire des pièces techniques ! l'impression 3D est une bonne école du savoir faire et l'apprentissage est passionnant. a+1 point

-

Bonjour, Je vois que je suis pas le seul satisfait de cette imprimante. @fred52120 pour ma part j'ai fait deux/trois amélioration sur celle-ci J'ai mis une plaque de plexiglas sous le bled pour que le câble de celui-ci puisse se déplacer plus facilement. J'ai ré-cablé le bouton marche/arrêt a l’arrière pour que la LED soit allumer quand elle est sous tension. J'ai fait ça car suite au montage de l'auto-shunt down ou bien avant je me souviens plus tu ne sais pas si elle est sous tension . Mis un Raspberry avec Octoprint, (il me semble qu'un membre du groupe Facebook a customiser celui-ci au couleur de Kywoo 3D). Par contre je n'ai pas mis la dernier version du firmware 2.0.1, il est pas sortie encore avec l'auto shunt down. Pour trancher tu utilises quoi ? (Cura ?)1 point

-

Je vous confirme que le BL Touch d'Artillery fonctionne bien normalement. Le problème vient je pense de son montage. Les trous de fixation sont un peu grands, donc dans certains cas il est monté un poil trop haut sur le chassis, ce qui pose problème quand la buse est un peu trop bas. La tolérance est un peu juste. Il faut vérifier que la buse est ajusté au plus haut et que le BL Touch est ajusté au plus bas: - Desserrer la fixation du BL Touch, le descendre d'1 mm environ, puis de le resserrer. Au pire, on peut limer les trous de fixation pour le descendre un peu plus. - Coté buse, vérifier que la buse est bien enfoncé et que sa base en laiton affleure avec le bloc chauffant en alu. Vérifier aussi que le heatbreak est bien enfoncé à fond dans le radiateur (Il y a deux vis allen dans le radiateur derrière le ventilateur carré). On doit avoir entre 1 et 2 mm d'offset entre la pointe de la buse et la tige du BL Touch (en position rétractée).1 point

-

Perso je ferais un test un peu en dessous de la fourchette des températures du fabricant.1 point

-

Pour avoir des réponses précises à votre problème il serait judicieux d'ouvrir votre propre post. Cela permet a l'auteur d'avoir une notification lorsque que quelqu'un post une réponse et d'avoir une réponse personnalisée. En effet la solution du problème de paul n'est pas la même que celle de Jacques . Un post doit comporter des photos du soucis ainsi que les paramètres de tranchage utilisés et la ref du filament. Chose à savoir: Normalement une imprimante est livrée avec un fichier gcode de test (sur la carte sd livrée ou en téléchargement) . Imprimer ce gcode permet de vérifier si le problème vient de la machine ou non Toutes les imprimantes sont livrées pré assemblées mais aucunement correctement réglées ou contrôlées mécaniquement et géométriquement Il est impératif d'installer une imprimante sur un plan de travail stable et de niveau. Un filament peut prendre l'humidité rapidement et dégrader la qualité d'impression. Il y a une section tutoriel sur le forum qui explique beaucoup de choses ainsi que des sujets épinglés dans la rubrique du constructeur qui sont uneminederenseignements.1 point

-

Prends le temps de lire les posts, liens, tutos et avec les détails. Car en te précipitant tu feras plus de dégâts qu'autre chose. @fran6p t'as mis une image expliquant ou doivent être positionnées les vis. Les vis ne doivent pas dépasser, même si les chinois ne sont pas le pros du contrôle qualité sur les ender 3 ils ne les vendent pas avec de défauts bloquant l'impression donc si problème il y'a c'est que c'est entre la chaise et l'imprimante .1 point

-

Reste la possibilité avec un bon paquet d'huile de coude, d'enlever l'ancienne feuille de PEI collée sur la fine tôle d'acier puis d'en remettre (coller) une neuve. Ce n'est pas simple à décoller mais c'est faisable. Exemple chez Prusa : https://help.prusa3d.com/fr/guide/remplacement-de-la-feuille-de-pei-sur-les-mk3s-mk3-mk2-5s-mk2-5_23920 Il est également possible de «régénérer» un PEI soit avec un peu d'acétone soit à l'aide de papier de verre très fin (ponçage). https://help.prusa3d.com/fr/article/feuille-dacier-lisse_1965501 point

-

Suite à ma visite au salon 3D Print sur le stand Dagoma et à leur devis et explications, voici mon avis sur cette machine. La Dagoma Pro 430 est proposée comme une machine à l’usage professionnel (c’est très clairement le discours du fabricant) a un tarif 5.040 € de base auquel vous serez obligé d’ajouter des options pour améliorer ses possibilités. Avec un grand volume imprimable de 48 litres (43 x 32 x 36 cm) la Dagoma ne pèse que 15,4 Kg, là où toutes les machines pro concurrentes se situent entre 50 et 100 Kg. Quelle est la solution miracle de Dagoma pour arriver à diviser par cinq le poids de la machine. Première économie, supprimer le châssis de la machine et le remplacer par une simple planche de MDF noir d’une vingtaine de millimètres d’épaisseur. (Coût et poids mini). Seconde économie, les côtés sont faits de trois plaques de plexi posées sur quatre plots avec une vis, pas de joint, pas d’ajustement et Hop les côtés sont posés. (Coût et poids mini). Troisième économie, La face avant atteint le summum de la simplicité, une plaque de plexi découpée avec quatre petits aimants pour la retenir, rien pour la positionner et surtout faites très attention, car si vous la laissez glisser de quelques centimètres vous explosez l’écran qui est juste en dessous. (Coût mini, mais risque maxi) Passons à la partie mécanique de cette imprimante : L’axe X est la copie des axes des petits lasers bon marché Ortus laser master, mais en plus petit et moins solide. (Là encore le coût de revient doit être ridiculement bas comme la qualité). L’axe Y c’est également surprenant, car pour un entraxe de plus de 500 mm entre les arbres, il n’y a qu’une unique bague de guidage série longue de chaque côté. (Et oui, toujours le coût mini) Les accessoires : Ne cherchez pas ni où ni comment poser votre bobine de filament, car rien n’est prévu ni fourni avec la machine. (On atteint l’économie totale) Comme l’imprimante est un couloir à courants d’air (aux quatre angles) Dagoma vous propose un caisson chauffant à 1.884 € Les plateaux PEI lisses et les texturés sont vendus chacun entre 120 et 150 €. Je vous ai réservé le meilleur pour la fin. Si vous souhaitez pouvoir imprimer en 0,2 – 0,4 – 0,6 et 0,8 les matériaux non chargés et en 0,4 et 0,6 les matériaux chargés, la solution est très simple vous achetez six têtes complètes à 420 € chacune donc 2.520 €. Pourquoi acheter six têtes et non seulement six buses et bien les ingénieux ingénieurs de Dagoma n’ont pas prévu que les idiots utilisateurs puissent changer eux même les buses (je ne plaisante pas, ils me l’ont dit et confirmé par écrit). Vous imaginez lorsque votre buse se bouche, vous démontez la tête et l’envoyez chez Dagoma, si tout va bien une semaine après vous pourrez reprendre votre impression. Un détail qui m’a choqué (et oui, encore un) le connecteur principal de la tête d’impression c’est un connecteur basique de carte électronique fait normalement pour être mis en place et ne plus bouger sauf en cas de changement de la carte. Donc le vrai prix d’une Dagoma Pro 430 complète est proche de 10.000 €. Pour résumer, il n’y a que des solutions techniques très bas de gamme, vendues plus cher que du haut de gamme, c’est totalement incompréhensible et inadmissible. Une telle bécane ne vaut pas plus de 1.500 € étant produite en Europe.1 point

-

Je ne sais pas s'il faut le répéter mais je vais tout de même le faire: Une plateforme de financement participatif n'est pas un «magasin» disposant de stocks C'est un soutien financier à un projet qui verra (ou pas) le jour, un jour (je le sais pertinemment pour avoir participé à plusieurs campagnes dont certaines n'ont jamais rien délivré ( @Zatsitpar exemple )). Donc les délais annoncés ne peuvent au mieux qu'être des approximations (d'autant plus avec les divers problèmes d'approvisionnement actuels). S'y fier, c'est un peu comme croire au Père Noël si tant est qu'il existe ( j'aurais pu également utiliser comme exemple une «entité supérieure aux méga-super pouvoirs auquel on doit accorder une absolue et dévote croyance» mais en ces temps de susceptibilités je m'abstiendrai de le faire ).1 point

-

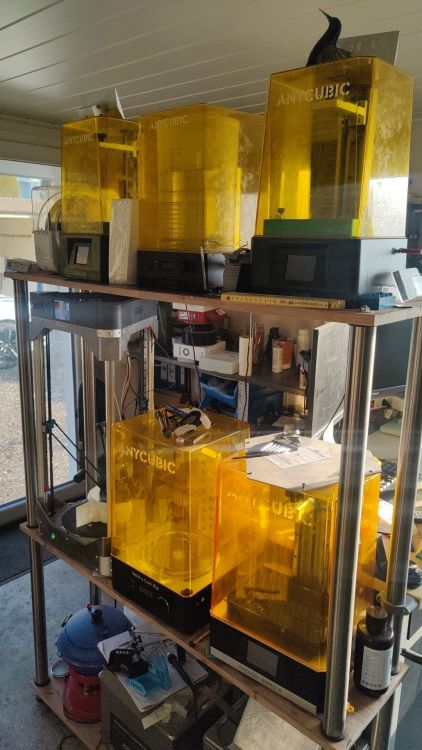

Hello, Je m'inscrit ici pour pouvoir échanger avec vous sur l'impression 3D, Je possède à l'heure actuel plusieurs machine que je maitrise assez bien: FDM: 1 Delta de Velta3D mais complètement modifié, j'ai gardé que le structure et changer moteur, carte mère, driver, bed, tête d'impression en direct drive, etc.. 1 Velleman K8200 que je n'utilise plus (stocker pour le moment) 1 QIDI I-fast qui arrive la semaine prochaine . Résine LCD: 2 Anycubic Photon Mono 1 Anycubic Photon Mono X SLA en projet pour courant 2022 = Une Formlabs Form 3 J'ai à côté de cela un atelier mécanique équipé de tour, fraiseuse, afuteuse, CNC, etc.. Je fait cela en Hobby, j'ai un job à côté mais dans l'idée j'aimerai devenir indépendant d'ici quelques années. La raison de ma venue sur ce forum c'est principalement qu'avec la QIDI qui va arriver la semaine prochaine, je compte me lancer dans l'impression 3D métal et inox par technologie de fritage. Et par la suite afin de rentabilisé les équipements en place (four de fritage sous vide à 1600°) Me lancé dans l'impression 3D céramique avec la résine fritable développé par Formalabs sur une SLA Form 3. mes procéssus de fritage sont plutôt du domaine de la mécanique mais je pourrai échanger ici sur tout ce qui concerne l'impression de matériaux chargé, double extrudeur, impression de support soluble, etc. Au plaisir de vous lire ! Ci-joint une photo des imprimante résine et de la delta (+ les wash and cure, 2 US, 1 trova)1 point

-

Salut, je l'ai imprimé en ABS Like, en remplissage à 100% la tenue est plutôt pas mal, ma seule crainte c'est la tenue de la pièce à la chaleur , je vous tiens au courant dès que j'ai plus de retour la pièce n'était pas pour moi. Pour info, l'original est la pièce droite Je n'ai pas la machine à café, mais si ça intéresse des personnes je peux imprimer des pièces1 point

-

Un double Z synchronisés par courroie ça aide bien pour avoir les 2 côté du X toujours à la même hauteur. Sur ma cr10s il y avait 2 moteurs et 2 vis Z. Depuis que j'ai fais la synchro Z je n'ai plus de soucis avec le réglage de plateau. C'est pareil des 2 côtés1 point

-

Bonjour, la grande majorité de nos imprimantes Tronxy est équipée de cartes mères du fabriquant ChiTu-Systems: https://www.chitusystems.com/ Ce qui n'est pas banal c'est que les cartes de ce fabriquant chinois se retrouvent le plus souvent sur des imprimantes résines et presque pas sur des FDM. ChiTu-Systems a même développé un trancheur spécifique à ce type d'imprimante: Chitubox Le point commun à tout ça reste les quelques fonctions spécifiques qui permettent de réaliser des modifications du firmware sans avoir à le flasher. Les fonctions sont lues sous forme d'un G-code comme pour un fichier d'impression. Tronxy s'en sert pour proposer des mises à jour (légères) du firmware. Ces fichiers sont disponibles ici: https://www.tronxy.com/marlin-firmware-for-tronxy-3d-printer/ Exemple pour ma X5SA-400 le contenu du fichier: X5SA 400 V2.0.gcode J'en ai profité pour nettoyer les lignes et mettre un commentaire en français. J'ai regroupé plusieurs sources pour recroiser les infos pour comparer les fonctions mais des erreurs sont possibles donc: - n'hésitez pas à me signaler s'il y a des erreurs dans mes définitions - Rappel important: ces G-code contrôlent l'imprimante donc à utiliser à vos risques et périls...soyez prudent pour prévenir tout risque de dégradation du matériel ou d'accident corporel. ; TRONXY X5SA-400 ; ================================== ; Activation du module de récupération de données ( I0 déactivé et I1 activé ) M8000 I1 ; ================================== ; Réinitialisation du module de récupération de données ( I0 déactivé et I1 activé ) M8001 I1 ; ================================== ; Sens rotation moteur X ( I-1 normal et I1 inversé ) M8002 I-1 ; ================================== ; Sens rotation moteur Y ( I-1 normal et I1 inversé ) M8003 I-1 ; ================================== ; Sens rotation moteur Z ( I-1 normal et I1 inversé ) M8004 I1 ; ================================== ; Sens rotation moteur E ( I-1 normal et I1 inversé ) ; Si 2 ou 3 extrudeurs ajouter E2 ou E3 pour préciser, exemple M8005 I-1 E2 M8005 I-1 ; ================================== ; Choix du référentiel de déplacement X (0 déplacement tête - 1 déplacement plateau) M8005 X0 ; ================================== ; Choix du référentiel de déplacement Y (0 déplacement tête - 1 déplacement plateau) M8005 Y0 ; ================================== ; Choix du référentiel de déplacement Z (0 déplacement tête - 1 déplacement plateau) M8005 Z1 ; ================================== ; Vitesse de démarrage XY (mm/s). ; Si la vitesse de déplacement > à cette vitesse, démarre à cette vitesse et accélère jusqu'à la vitesse de déplacement. ; Sinon reste à la vitesse de déplacement. M8006 I100 ; ================================== ; Valeur de Jerk (mm/s³) M8007 I20 ; ================================== ; Accélération XY (mm/s²) M8008 I100 ; ================================== ; Définir les pas/mm pour X et Y ensemble ; Exemple: 0.00625 = 160 pas/mm = 1/160 M8009 S0.00625 ; ================================== ; Définir les pas/mm pour X et Y indépendamment ; Exemple: X0.00625 Y0.00630 = 160 pas/mm en X et 158,7 pas/mm en Y ;M8009 X0.00625 Y0.00625 ; ================================== ; Définir les pas/mm pour Z ; 0.00125 = 800 pas/mm = 1/800 M8010 S0.00125 ; ================================== ; Définir les pas/mm pour E (valeur valable de façon indissociable pour tous les extrudeurs connectés) ; 0.0013085 = 764.23 pas/mm = 1/764.23 M8011 S0.0013085 ; ================================== ; Vitesse max XY (mm/s) M8012 I100 ; ================================== ; Vitesse max Z (mm/s) M8013 I20 ; ================================== ; Vitesse max E (mm/s) M8014 I120 ; ================================== ; Vitesse Z lors du premier déplacement Auto-home (mm/s) M8015 I8 ; ================================== ; Vitesse XY lors du premier déplacement Auto-home (mm/s) M8015 S20 ; ================================== ; Vitesse Z lors du deuxième déplacement Auto-home (mm/s) M8016 I6 ; ================================== ; Vitesse XY lors du deuxième déplacement Auto-home (mm/s) M8016 S6 ; ================================== ; Pré-extrusion avant d'imprimer (mm) M8017 I6 ; ================================== ; Vitesse max de E pour la pré-extrusion (mm/s) M8018 I120 ; ================================== ; Vitesse de rembobinage du filament (pour logiciel Makerware) M8019 I50 ; ================================== ; Longueur de rembobinage du filament (pour logiciel Makerware) M 8020 S1.5 ; ================================== ; Longueur de rétraction de la tête d’extrusion du commutateur (pour logiciel Makerware) M8033 S0 ; ================================== ; Diamètre du filament utilisé (mm) M8021 S1.75 ; ================================== ; Température max du bloc de chauffe (°c) M8022 I275 ; ================================== ; Température mini du bloc de chauffe pour extruder (°c) M8022 T170 ; ================================== ; Température max du lit chauffant (°c) M8023 I100 ; ================================== ; Détection d'erreur de T° ( 0 activée et 1 désactivée ) M8023 T0 ; ================================== ; Déplacement max en X (mm) -> taille plateau M8024 I400 ; ================================== ; Déplacement max en Y (mm) -> taille plateau M8025 I400 ; ================================== ; Déplacement max en Z (mm) M8026 I400 ; ================================== ; Nombre de têtes d'extrusion (entre 1 et 3) M8027 I1 ; ================================== ; Nombre de filaments par buse ( 2 à 3 = S1 et 1 = S0 ) M8027 S0 ; ================================== ; Sélection du nombre de contacteurs Z pour version à 2 moteurs Z. ; 0 : mode double limite Z, le deuxième contacteur se connecte au Z+. ; 1: mode limite simple, 1 seul contacteur fin de course. ; 3: mode trois Z, le troisième contacteur se connecte à Ext. Pour activer cette fonction, placez une coche devant la commande. ;M8027 Z0 ; ================================== ; Utilisation du pilote de l'extrudeur E2 pour le Y. Pour activer cette fonction, placez une coche devant la commande. ;M8027 Y0 ; ================================== ; Utilisation du pilote de l'extrudeur E2 pour le E1. Pour activer cette fonction, placez une coche devant la commande. ;M8027 E0 ; ================================== ; Autoriser l'utilisation du lit chauffant ( 1 activé et 0 désactivé ) M8027 T1 ; ================================== ; Ajouter x.xx mm au retour filament après rétraction M8028 S0.00 ; ================================== ; Position des contacteurs fin de course XY sur la structure pour le pt 0 ; 0 limite zéro unilatérale telle que mendel,i3... ; 1 : Limite de points maximum unilatérale telle que makerbot ; 2 : Limite bilatérale telle que ultimaker ; 3 : Limite à l'arrière gauche de la machine (apparaît rarement) M8029 I0 ; ================================== ; Type de contacteur XYZ ; 0 : interrupteur de fin de course XYZ normalement ouvert, lorsqu'il n'est pas déclenché, le niveau du signal est élevé ; 1 : interrupteur de fin de course XYZ normalement fermé, lorsqu'il n'est pas déclenché, le niveau du signal est faible M8029 T0 ; ================================== ; Position sur l'axe Z de l'interrupteur de fin de course ; 0 : buse la plus proche du plateau, l'interrupteur de fin de course se connecte à Z- ; 1 : buse la plus éloignée du plateau, l'interrupteur de fin de course se connecte à Z+ M8029 S0 ; ================================== ; Action après XYZ homing -> retour au 0 (0,0,0) M8029 C0 ; ================================== ; Activer le détecteur de filament ( 1 activé et 0 désactivé ) M8029 D1 ; ================================== ; Type de contacteur du détecteur de filament (0 identique au XYZ, -1 inverse au XYZ) M8029 P-1 ; ================================== ; Contrôle du ventilateur de refroidissement filament ; 0 contrôlé par le Gcode du trancheur ; >0 déclenche le ventilateur à partir de la t° de consigne M8030 I0 ; ================================== ; Déclenchement auto du ventilateur de la tête d'extrusion à partir de 50° M8030 I50 T-1 ; ================================== ; Pas utilisé (réglage écart X si deuxième tête d'extrusion) ;M8031 S35.0 ; ================================== ; Pas utilisé (réglage écart Y si deuxième tête d'extrusion) ;M8032 S0 ; ================================== ; Pas utilisé ;M8031 D-35.0 ;M8032 D0 ; ================================== ; Répertoire de la carte SD affiché sur l'écran M8034 I1 ; ================================== ; Matrice manuelle: Nombre de points de mesure M8035 I7 ; ================================== ; Coordonnées des points de mesure manuelle (doit être = nombre défini au dessus) M8036 X10 Y10 M8036 X60 Y50 M8036 X380 Y380 M8036 X60 Y380 M8036 X380 Y380 M8036 X60 Y50 M8036 X380 Y50 ; ================================== ; Matrice auto: nombre de points de mesure en X et en Y ; Si X=5 & Y=5 alors 25 pts de mesure mais l'écran n'affiche que les 16 points de gauche M8038 X4 M8038 Y4 ; ================================== ; Type d'architecture de l'imprimante (CoreXY) M8080 I2 ; ================================== ; Type de résistance chauffante : EPCOS NTC 100K 1% 3950 B (équivalent au Type2 sous Marlin) M8081 I2 ; ================================== ; Active le nivellement automatique du plateau M8083 I1 ; ================================== ; Pas utilisé (pour version Delta ?) ;M8083 D0 P0 ; ================================== ; Delta Z offset qui correspond à la détection capteur + valeur Z sup. M8084 Z-1 ; ================================== ; Durée d'affichage de l'écran de démarrage (100 ms mini - 6000 ms maxi) M8085 I6000 ; ================================== ; Temps d'attente de l'économiseur d'écran (s) M8085 T0 ; ================================== ; Durée de veille entre la commande d'arrêt et l'arrêt effectif de l'imprimante (s) M8085 P0 ; ================================== ; Pilote de microstep externe ; I : le temps d’établissement entre l’efficacité du signal de direction et le nivellement élevé du signal d’impulsion. L’unité est ns ; T : le temps de conservation le plus court du signal d’impulsion avec l’unité de ns M8087 T12000 I0 M8087 Z180000 ; ================================== ; Pas utilisé ;M8087 I0 T14200 ; ================================== ; Vitesse du ventilateur de carte mère (256 = max) M8489 I256 ; ================================== ; Vitesse de chargement du filament (mm/s) M8489 T3 ; ================================== ; Déconnecter les pilotes moteur et arrêter les ventilateurs après l'impression. M8489 P0 ; ================================== ; Valeur de réglage du PID de la tête d'extrusion M301 P22.2 I1.08 D114 ; ================================== ; Pas utilisé (lancer 5 cycles de montée en température à 150° du bloc de chauffe) ;M303 E0 S150 C5 ; ================================== ; Désélectionner le module de gravure laser M8520 I0 ; ================================== ; Sauver dans l'EEPROM les modifications apportées M8500 autre code ChiTu: M8512 "configFile.gcode" A lancer comme une impression. Permet de générer un nouveau fichier qui donne les valeurs actuelles des codes ChiTu de la carte.1 point

-

Oui assez étrange en effet ! Pour la petite histoire, je suis aussi passé sous Marlin 2.0 sans avoir sauvegardé l'ancien firmware Tronxy mais pas satisfait du résultat, surtout pour la gestion du nivellement auto. J'ai expliqué ma manip au SAV en précisant que je souhaitais revenir au firmware d'origine et ils m'ont envoyé un .rar avec tous les fichiers à mettre sur la SD pour revenir à la config usine. Tu peux toujours tenter le coup. Je reviendrai à Marlin un de ces 4 mais pour le moment ça me permet d'utiliser correctement ma X5SA.1 point

-

Salut, Je débute avec Klipper (+octoprint bien sûr). J'ai pas mal galérer au début sur la config (depuis hier en fait). Il me manque encore 2/3 truc comme la gestion UART des TMC2208 et l'utilisation du GPIO à la place de l'USB. Pour limiter le bip au démarrage, il faut compiler Klipper avec l'option "pin at startup" avec "!P1.30". Si ça peut aider, voici le fichier config que j'utilise : # SKR V1.4 Turbo ENDER 5 RLV ######################################## # Configuration Base ######################################## [mcu] #/!\ CHANGE THIS TO CONNECT /!\ serial: /dev/serial/by-id/usb-Klipper_lpc1769_0650001625813AAF16E16B5CC22000F5-if00 [printer] kinematics: cartesian max_velocity: 500 max_accel: 2500 max_z_velocity: 15 max_z_accel: 100 ######################################## # Configuration AXIS ######################################## [stepper_x] step_pin: P2.2 dir_pin: P2.6 enable_pin: !P2.1 step_distance: .0125 endstop_pin: !P1.29 position_endstop: 0 position_max: 235 homing_speed: 50 [stepper_y] step_pin: P0.19 dir_pin: P0.20 enable_pin: !P2.8 step_distance: .0125 endstop_pin: !P1.28 position_endstop: 0 position_max: 235 homing_speed: 50 [stepper_z] step_pin: P0.22 dir_pin: !P2.11 enable_pin: !P0.21 # step_distance: .0025 # OLD Ender 5 step_distance: .001250 # New Ender 5 (2019) #endstop_pin: !P1.27 endstop_pin: probe:z_virtual_endstop position_endstop: 0.0 position_max: 300 # PROBE TEST #position_min: -3 [extruder] step_pin: P2.13 dir_pin: !P0.11 enable_pin: !P2.12 step_distance: .010526 nozzle_diameter: 0.400 filament_diameter: 1.750 heater_pin: P2.7 sensor_type: EPCOS 100K B57560G104F sensor_pin: P0.24 control: pid pid_Kp: 22.2 pid_Ki: 1.08 pid_Kd: 114 min_temp: 0 max_temp: 260 #[extruder1] #step_pin: P1.15 #dir_pin: P1.14 #enable_pin: !P1.16 #heater_pin: P2.4 #sensor_pin: P0.23 #... ######################################## # TMC2208 configuration ######################################## # For TMC2208 UART # 1) Remove all of the jumpers below the stepper drivers # 2) Place jumpers on the red pin headers labeled XUART (XUART, YUART etc.) #[tmc2208 stepper_x] #uart_pin: P1.10 #ok #microsteps: 16 #run_current: 0.800 #hold_current: 0.500 #stealthchop_threshold: 250 #[tmc2208 stepper_y] #uart_pin: P1.9 #ok #microsteps: 16 #run_current: 0.800 #hold_current: 0.500 #stealthchop_threshold: 250 #[tmc2208 stepper_z] #uart_pin: P1.8 #microsteps: 16 #run_current: 0.650 #hold_current: 0.450 #stealthchop_threshold: 30 ######################################## # Configuration BLTOUCH ######################################## [bltouch] control_pin: P2.0 #ok sensor_pin: P0.10 #ok x_offset: 39 y_offset: 15 z_offset = 2.3 [safe_z_home] home_xy_position: 66,100 # Change coordinates to the center of your print bed speed: 50 z_hop: 10 # Move up 10mm z_hop_speed: 5 [bed_mesh] mesh_min: 45,16 mesh_max: 215,215 probe_count: 5,5 speed: 100 fade_start: 1 fade_end: 10 fade_target: 0 ######################################## # Configuration HEAT BED AND FANS ######################################## [heater_bed] heater_pin: P2.5 sensor_type: EPCOS 100K B57560G104F sensor_pin: P0.25 control: pid pid_Kp: 54.027 pid_Ki: 0.770 pid_Kd: 948.182 min_temp: 0 max_temp: 130 [fan] pin: P2.3 [heater_fan hotend] pin: P2.4 #ok to change later heater: extruder heater_temp: 40 ######################################## # EXP1 / EXP2 (display) pins ######################################## [board_pins] aliases: # EXP1 header EXP1_1=P1.30, EXP1_3=P1.18, EXP1_5=P1.20, EXP1_7=P1.22, EXP1_9=<GND>, EXP1_2=P0.28, EXP1_4=P1.19, EXP1_6=P1.21, EXP1_8=P1.23, EXP1_10=<5V>, # EXP2 header EXP2_1=P0.17, EXP2_3=P3.26, EXP2_5=P3.25, EXP2_7=P1.31, EXP2_9=<GND>, EXP2_2=P0.15, EXP2_4=P0.16, EXP2_6=P0.18, EXP2_8=<RST>, EXP2_10=<NC> # Pins EXP2_1, EXP2_6, EXP2_2 are also MISO, MOSI, SCK of bus "ssp0" ###################################################################### # 128x64 Full Graphic Creality CR10 / ENDER 3 stockdisplay ###################################################################### [display] lcd_type: st7920 cs_pin: EXP1_7 sclk_pin: EXP1_6 sid_pin: EXP1_8 encoder_pins: ^EXP1_5, ^EXP1_3 click_pin: ^!EXP1_2 [output_pin beeper] pin: EXP1_1 ###################################################################### # VIRTUAL SD CARD ###################################################################### [virtual_sdcard] path: /home/ender/.octoprint/uploads1 point

-

Et je suis très heureux pour toi que tu survives sans. Tiens j'avais anticipé le coup du lcd Sur ce que j'ai de plus cher ! C'est dingue cette manie de vouloir à tout prix me décrédibiliser, il y a une raison ? Quelque chose de jouissif à essayer de faire prendre conscience à un débutant que ses choix sont absurdes ? Dis-moi tout. Checker le bltouch... Ben quand tu as un plateau pas plat au fil des impressions (et même pour moins que ça) le bloc de l'extrudeuse bouge, et la buse n'est plus au même niveau, après je dis peut-être des conneries hein, je suis un baby printer. Mais dans l'éventualité où ce serait plausible lancer un petit BLTouch pour recalibrer tout ça est pratique quand tu y as accès rapidement, pas quand c'est dans un endroit où tu ne seras jamais devant. À quoi va me servir le LCD... Aller je te réponds quand-même. À la régler par exemple ? À la tester quand je vais devoir changer des pièces, la nettoyer, la tester, bref bricoler ? Tout à l'heure quand je te disais que j'aime avoir les dernières mises à jour surtout quand c'est compliqué c'était un raccourci pour dire que j'adore bidouiller, dernièrement j'ai passé 3 mois à chercher à faire fonctionner à la fois Manjaro, Android avec les gapps et Windows sur le même OS pour profiter de plusieurs applications disponibles sur l'un des 3 os sans l'être dans les deux autres (comme boss tone ou katana librarian) ajouter plein d'effets à mon ampli et les contrôler avec les canaux avec une pédale Bluetooth faire maison. C'était chiant, j'y ai passé énormément de temps et beaucoup de personnes auraient été beaucoup plus douées que moi pour le faire mais j'adore apprendre et le sentiment que ça apporte quand tu as fait ton truc est grisant. En tout cas pour moi. Là je découvre un truc qui m'est totalement inconnu et je ne pensais pas que ça demanderait autant de temps d'ailleurs, mais comme je l'ai expliqué au début mon objectif était de partir sur un firmware tout propre tout neuf avant de commencer à apprendre les bases. C'est un truc qui je pense va me passionner et dans lequel j'ai envie de m'investir. Après il y a des gens qui viennent t'aider de façon claire et concise, juste par bienveillance, qui te donnent de leur temps et te permettent d'en perdre beaucoup moins, et d'autres qui font l'inverse, à savoir t'en faire perdre et qui cherchent juste à te faire passer pour une quiche. J'aurais sûrement le droit au coup de la paranoïa ou de la susceptibilité mais, même si ça reste subjectif j'ai vite cerné ta façon de faire et les gens comme toi, c'est pas agréable, ça n'amène à rien de constructif, et ça ne donne pas envie de discuter.0 points

-

Voici deux liens Ali : https://fr.aliexpress.com/item/1005003119265974.html?spm=a2g0o.search0304.0.0.8d025031sAIu0M&algo_pvid=ca36f99a-e43f-4c8e-9364-f21422aaae56&algo_exp_id=ca36f99a-e43f-4c8e-9364-f21422aaae56-22 https://fr.aliexpress.com/item/1005003333233489.html?spm=a2g0o.search0304.0.0.8d025031sAIu0M&algo_pvid=ca36f99a-e43f-4c8e-9364-f21422aaae56&algo_exp_id=ca36f99a-e43f-4c8e-9364-f21422aaae56-12 Sur 3DJake, j'ai trouvé le radiateur de la Dragon, mais pas la hotend complète. Effectivement, je l'ai trouvé sur Amazon (la V1), mais quid de la qualité, car vu la différence de prix d'un vendeur à l'autre... Je me dis (peut être à tort), qu'un site ou magasin de vente spécialisé dans l'impression 3D se fourni chez les "vrais" fabricants. Christian0 points