Classement

Contenu populaire

Contenu avec la plus haute réputation dans 18/11/2021 Dans tous les contenus

-

4 points

-

«Toute technologie suffisamment avancée est indiscernable de la magie.» Arthur C. Clarke3 points

-

Pour savoir si un plastique est plus ou moins résistant à la chaleur, le plus simple c'est le taper dans google "PETG température de transition" (ou en anglais "glass transition"). C'est la température à partir de laquelle le plastique se ramolli et peut donc se déformer. Par exemple, de mémoire, les températures de transition vitreuse sont : PP : 145°C ABS : 105°C PET : 90°C PLA : 60°C (c'est pratique aussi si tu veux les passer au four ou au déshydrateur. Ca donne la température à ne surtout pas atteindre si tu ne veux pas de déformation) Après, il faut voir aussi la résistance à l'eau. Le PLA est plus sensible que les 3 autres par exemple. Par exemple, j'ai conçu un Y d'évacuation pour les lave-linge / sèche-linge / lave-vaiselle : https://www.thingiverse.com/thing:4949079 Je l'avais initialement imprimé en PLA blanc (marque BQ). après quelques machines entre 30°C et 60°C, il avait plié, c'était gonflé. Bref, pas top du tout. J'ai imprimé le même en PETG Translucide. Plus de soucis. Même 1-2 machines à 90°C ila pas broché (il est juste devenu un peu plus transparent là où l'eau est passé. Donc il faut pas non plus abuser avec le programme 90°C). A voir à combien chauffe ton lave-vaisselle. Si c'est 90°C et plus, le PETG c'est mort. Ainsi, pour du très chaud, le PP semble en effet plus indiqué.3 points

-

Donc l'informatique n'est pas encore une techno suffisamment avancée (ce qui est bien vrai)2 points

-

Je sais, mais sans parler explicitement de température de transition. Je ne fais que confirmer ce qui a été dit en ajoutant un élément permettant à l'auteur de s'y retrouver seul la prochaine fois.2 points

-

Salutation ! En fait un .hex ou un .bin c'est selon l'environnement de compilation définie sous VSCode (ex Mega2560 ou ... il doit être adapté pour le microcontrôleur sur la carte) et de se que je comprend sur une Mega Zero 2.0 (une carte 8bit) c'est "normal" d'obtenir un .hex ... (enfin je peux aussi me tromper )2 points

-

Si tu a des erreurs ou retransmission USB ( changer le câble USB ... par un plus court et de préférence blindé ? ) Sinon éventuellement si les g-code G2 et G3 (déplacement en arc et cercle) sont activé sur le firmware de l’imprimante, "Arc Welder" pourrais réduire le nombre de commandes g-code a envoyer ... donc peut être moins de défaut a l'impression si la connexion rame https://plugins.octoprint.org/plugins/arc_welder/ Aussi, le RPi a t'il une bonne alimentation qui fournis suffisamment d'ampérage ? ( pas de message comme quoi il fonctionne en vitesse réduite ? pas d' icone d'éclaire affiché sous OctoPrint ? )2 points

-

@Zipvirus Effectivement, a partir d'Octoprint, tu peux téléverser directement sur la carte SD installée dans l'imprimante ton fichier Gcode, et tu peut lancer l'impression de ce même fichier, a partir d'Octoprint. MAIS, le transfert du fichier est assez, même très lent (limité par la vitesse de la connexion série USB). De plus, certaines fonctionnalité d'Octoprint ne fonctionneront pas et certains plugin également ne sauront opérer !!2 points

-

2 points

-

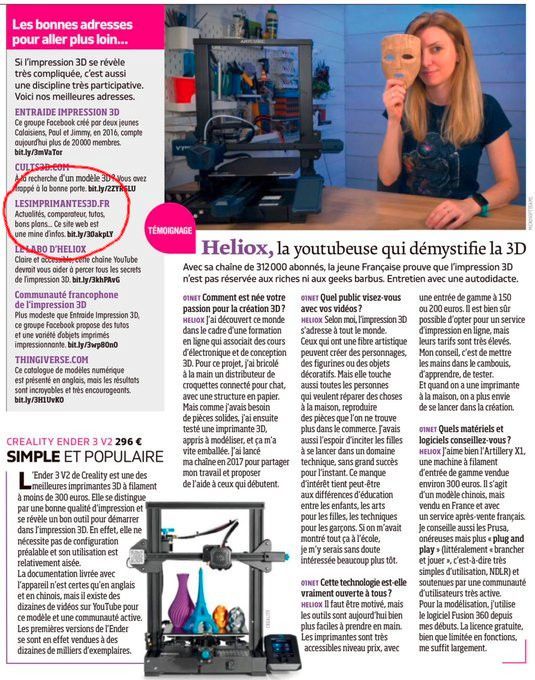

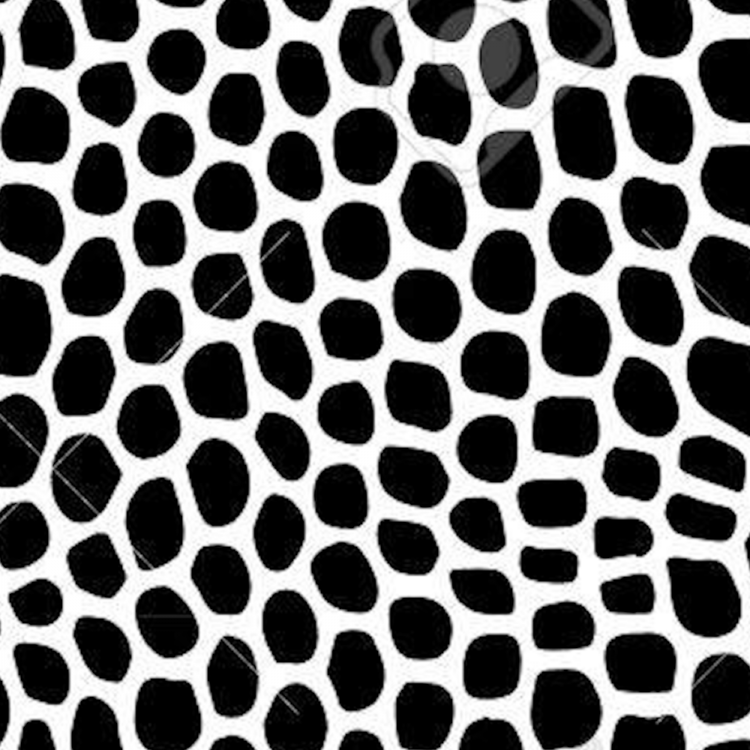

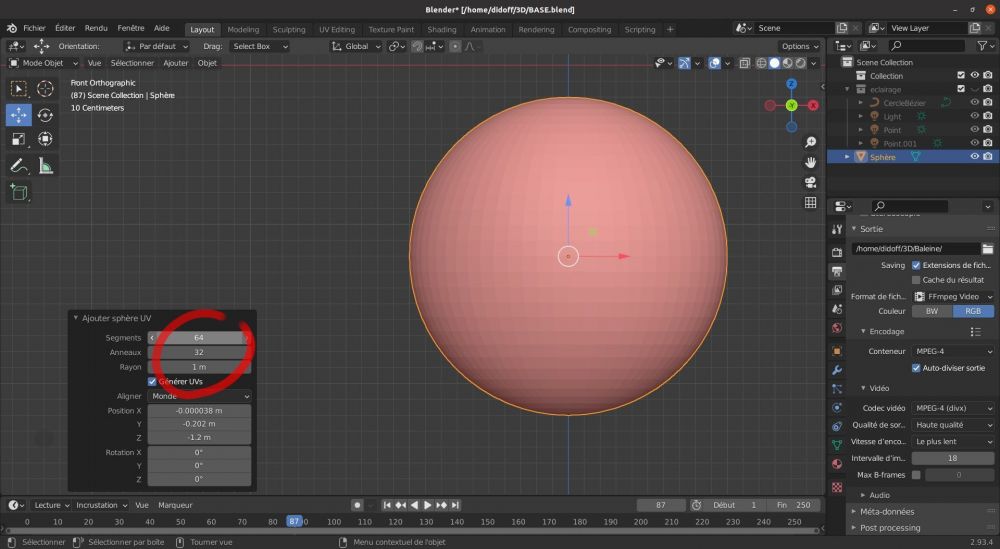

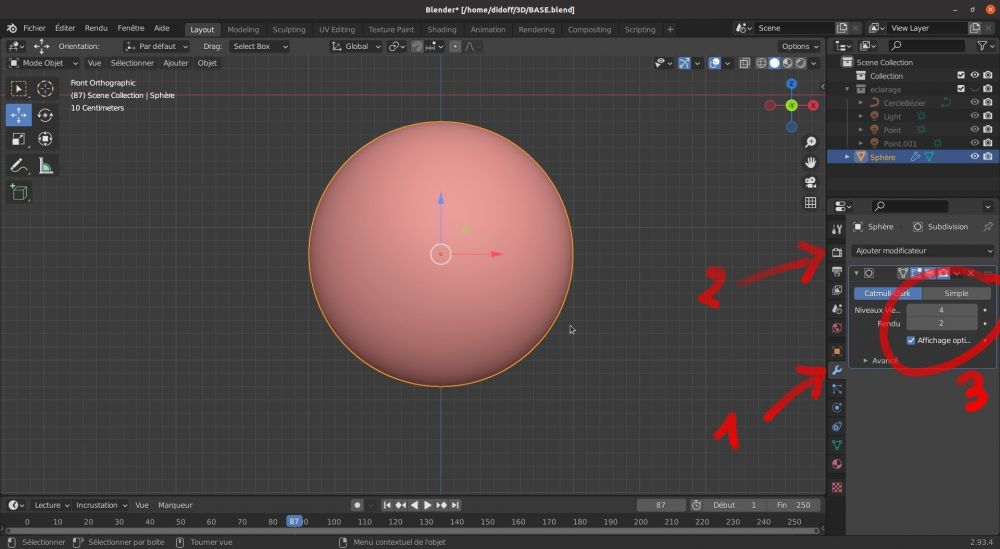

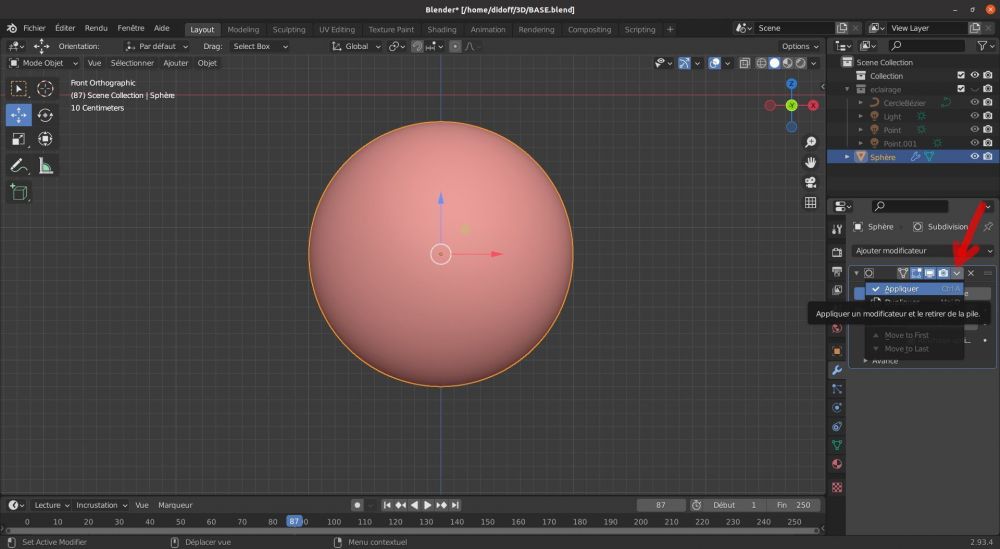

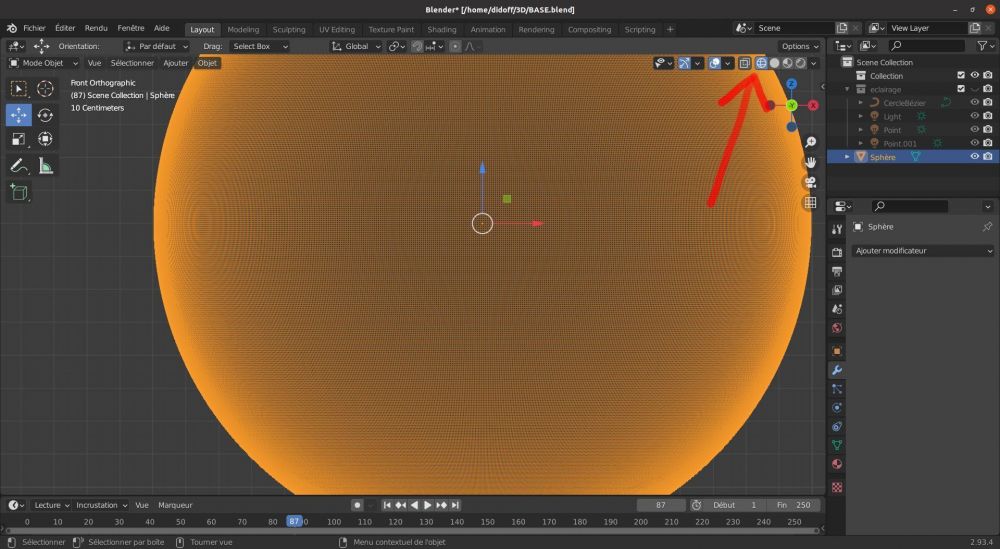

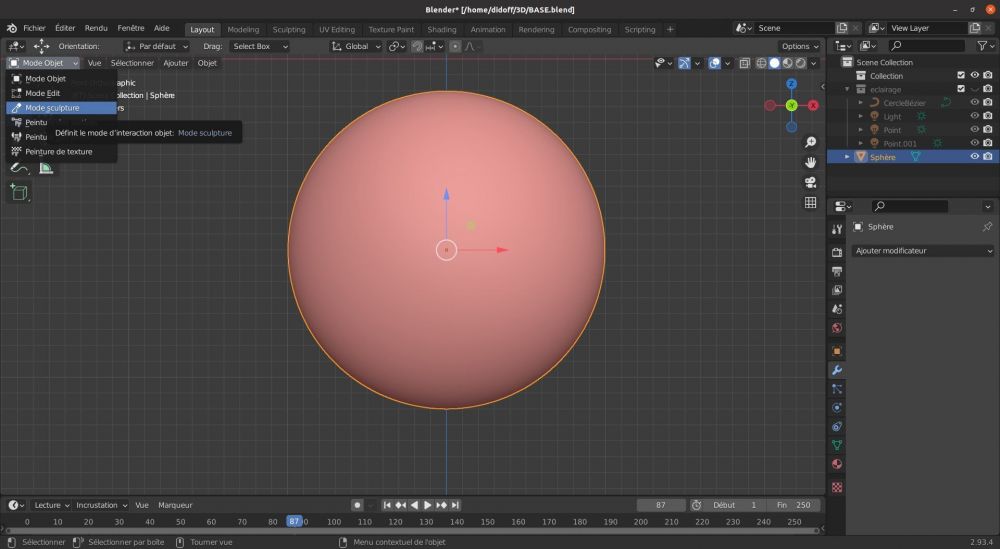

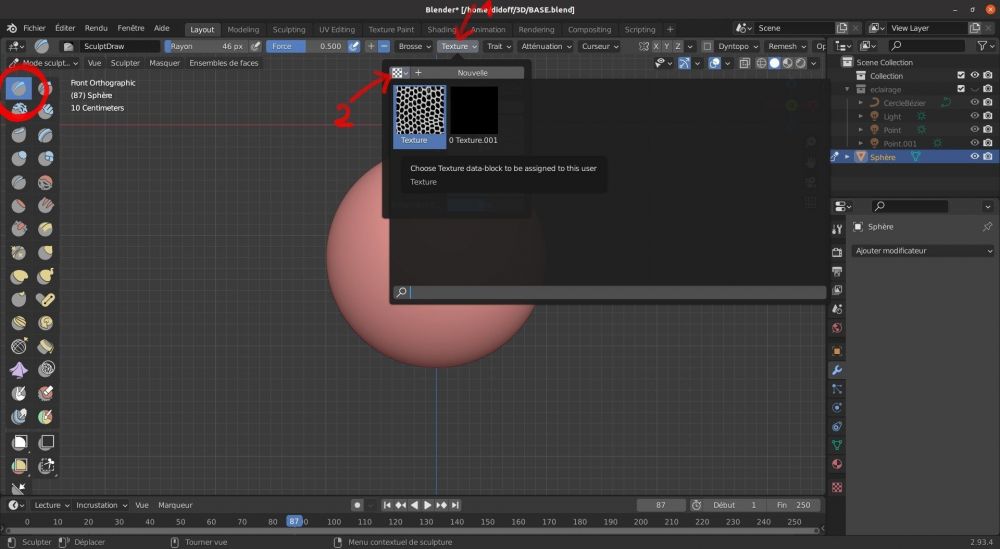

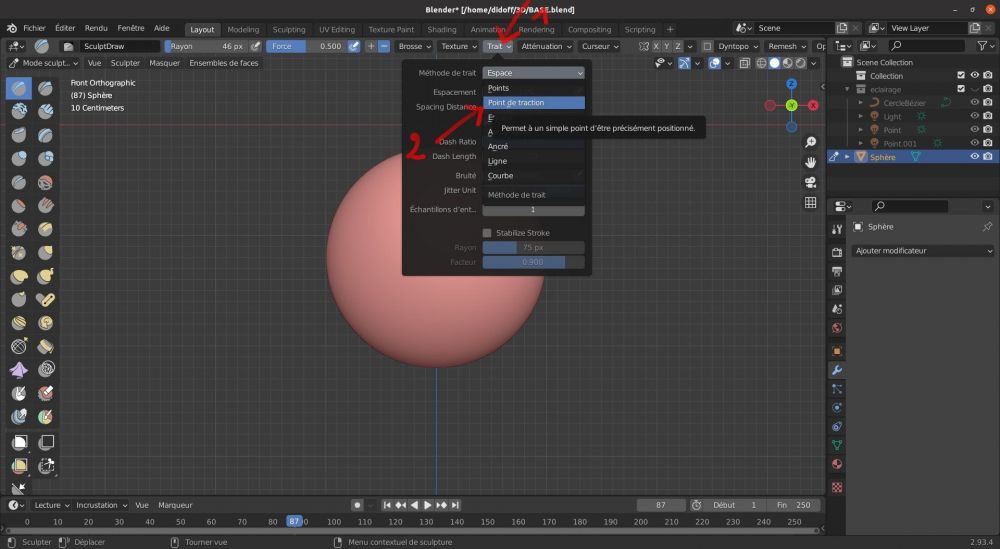

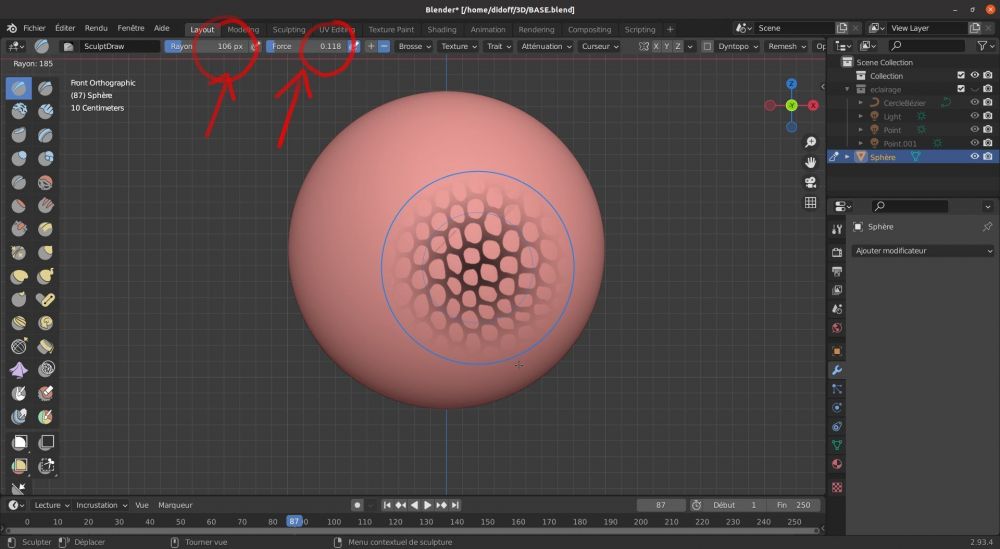

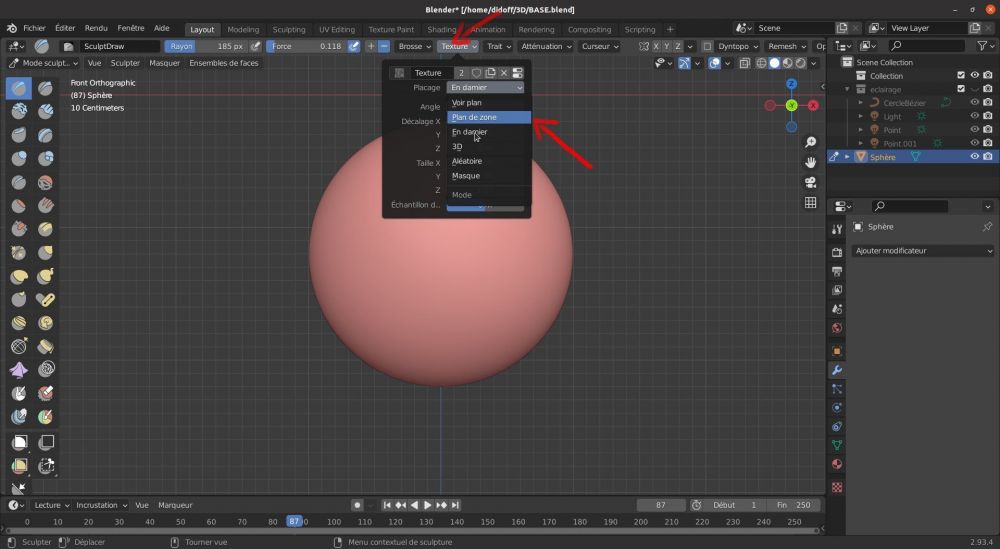

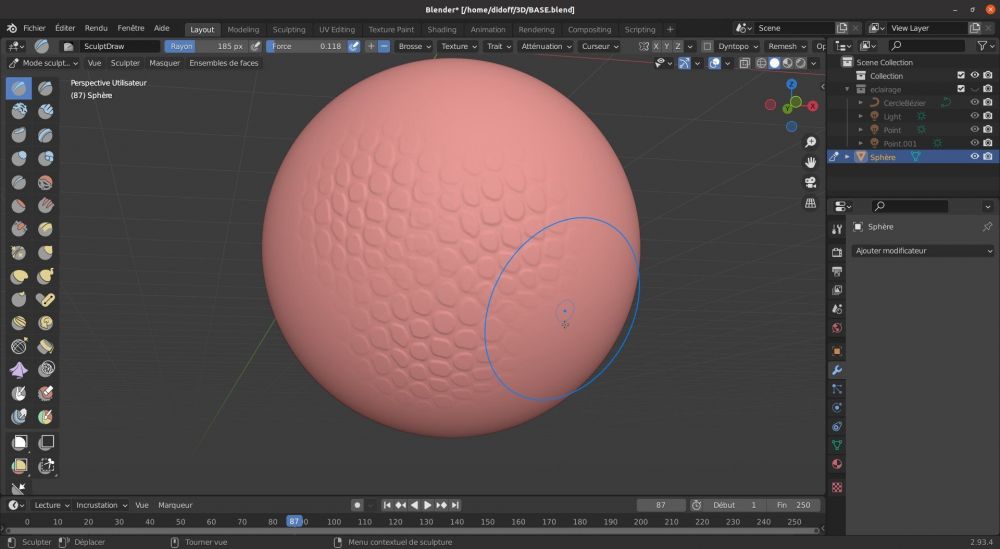

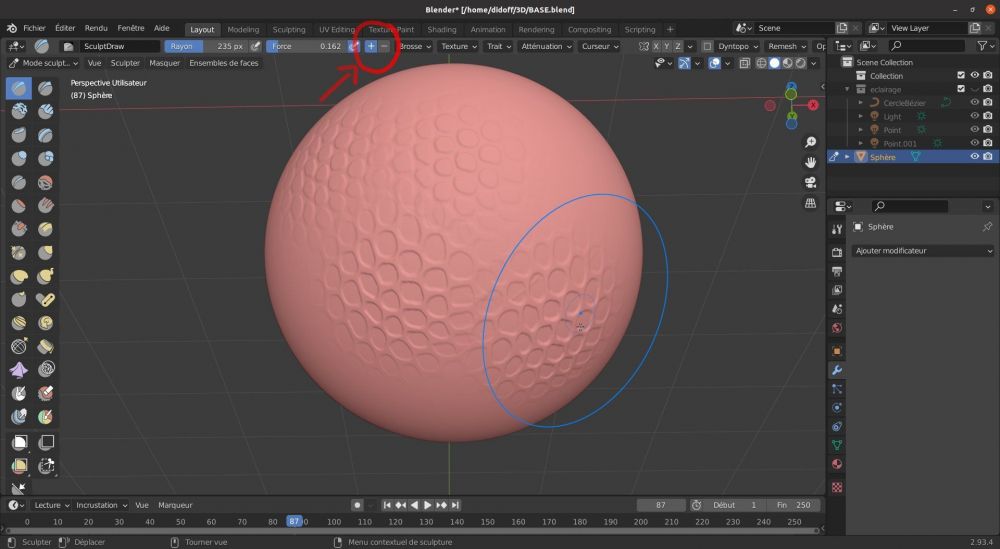

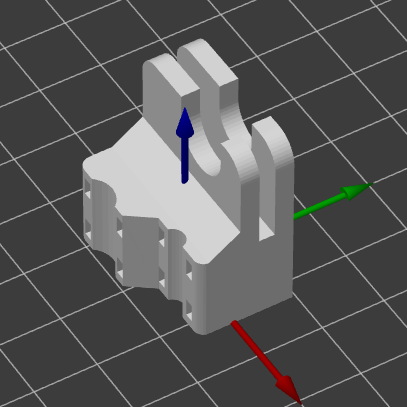

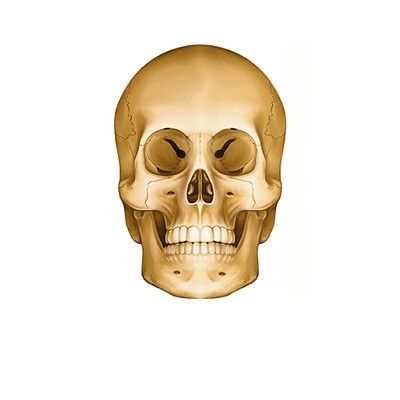

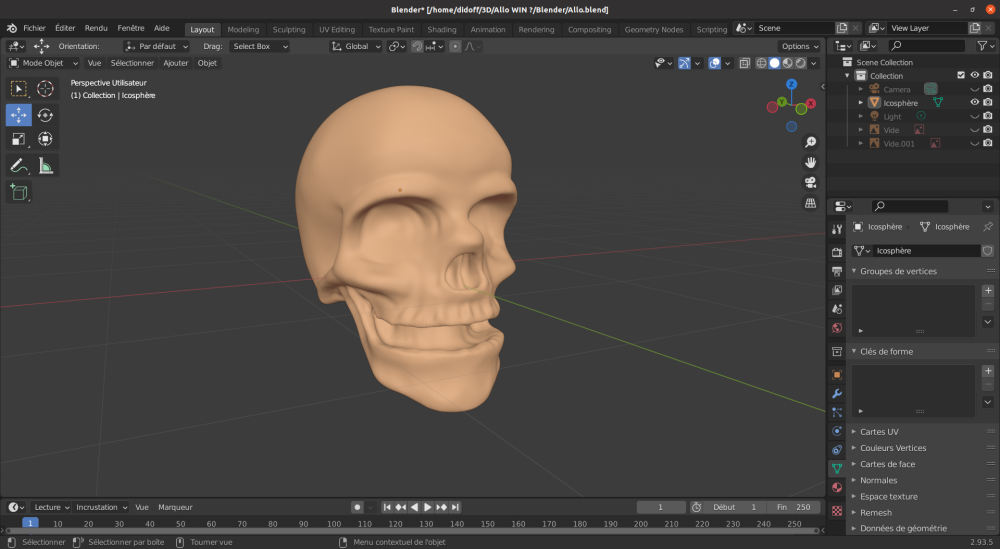

Bonjour, Je vous propose ici quelques petits tutos sur l'utilisation de Blender, principalement en mode SCULPT, mais pas que... Pour commence je vais vous montrer comment sculpter en mode texture. Tout d'abord il vous faut une image de ce type (en noir et blanc)... Après avoir ouvert Blender (ma version est en français comme vous pouvez le constater) nous allons créer une sphère UV pour la démonstration, mais cette technique s'applique bien entendu sur d'autres surfaces. On augmente le nombre de segments et anneaux... Clic droit pour passer en ombrage lissé. On clique maintenant sur texture et on ouvre le fichier ou est enregistrée l'image que je vous ai montré au début... Si tout se passe bien elle apparaît alors là On sélectionne la sphère, on clique sur la clé pour ajouter le modificateur subdivision de surface et on règle le niveau de subdivision sur 4. On applique le modificateur Si l'on passe en mode fil de fer on voit que la subdivision est importante, c'est nécessaire pour un bon rendu... On passe ensuite en mode Sculpture... On vérifie que l'on est bien sur l'outil dessin et on clique sur texture puis sur le petit damier pour sélectionner notre image... On sélectionne le placage "plan de zone" ou "voir plan"... On clique ensuite sur Trait et on sélectionne point de traction. Il faut ensuite régler la force du trait, choisissez une valeur pas trop élever pour avoir un bon rendu. Le rayon se règle à coté ou avec la touche F en déplaçant la souris pour agrandir ou diminuer, clic droit pour valider. Voilà vous pouvez maintenant dessiner de la texture en relief à partir d'une simple image. Le trait en mode "point de traction" permet de choisir ou l'on dessine en maintenant la touche gauche de la souris appuyée. Il est bien entendu possible d'inverser le trait (+/-) Voici un exemple de réalisation avec cette technique.. crakos.mp41 point

-

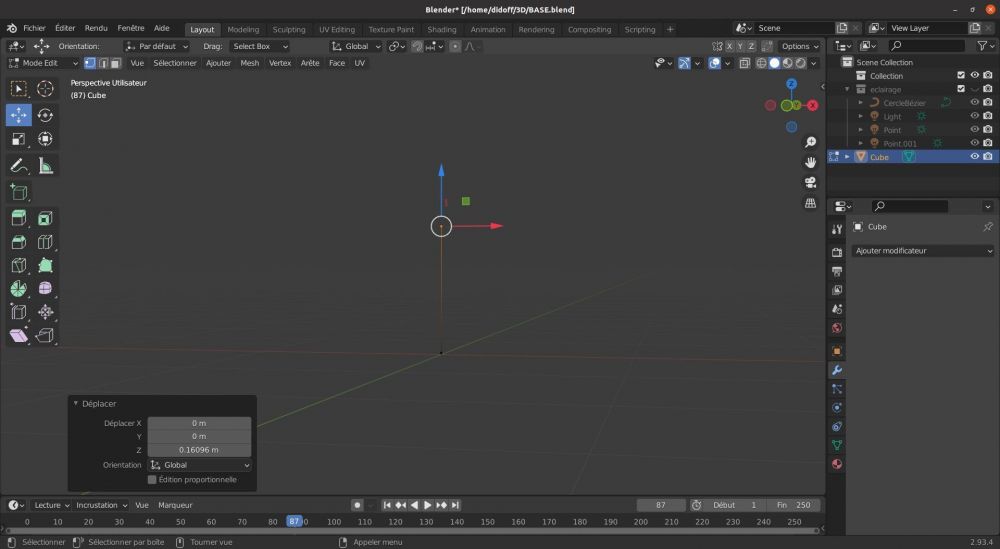

Hello, Blender est un logiciel agréable à utiliser quand on connaît les bases. Or, les bases sont assez longues à apprendre car Blender est un logiciel complet et les divers tutos veulent apprendre à pleinement utiliser Blender. Ce n'est pas mon cas. Dans ce tuto, je vais me concentrer uniquement sur l'essentiel afin que Blender devienne aussi simple à utiliser que MSPaint ou ColorPaint. Ce tuto est en 2 parties: Modifier les dimensions d'une pièce. Supprimer les parties d'une pièce.1 point

-

Ha ... alors c'est de suite bien moins simple ... Peut être si l'on compare les commandes g-code utilisé dans un fichier .gcode de Cura face au autre ... donc il faudrait au moins deux fichier .gcode complet un de cura qui s'imprime sans problème et un qui bug de Prusa Slicer ou de Super Slicer. Je ne suis fait un script (linux) qui liste et compte sommairement les commandes g-code et vitesses utilisés dans un fichier .gcode ( a coup de grep | cut | sort ... ) mais cela ne suffira peut être pas ... infoGcodeUse.sh1 point

-

Merci pour ta réponse, je joint les fichiers que tu me demande et je vais regardé ça de mon coté, la reflashé avec tes modifications. Configuration_adv.h Configuration.h Tu viens de corrigé en 5 mn à peine, mes deux problèmes, l'extrudeur tourne super bien, et le détecteur de fin de filament fonctionne lui aussi, enfin après 8 jours la solution est tombée. @PPACMerci infiniment à toi, mais je vais quand même suivre ton conseil est passer sous un Marlin release 2.0.9 j'ai juste que quelques paramètres à faires, en suivant les tutos c'est rapides, et, je serais à l'avenir tranquille. Encore un énorme merci à toi1 point

-

Salut @Oscarotte Ton annonce serait plus vendeuse avec des photos. Expédition possible ? si oui, a quel prix ? Remise en main propre ? si oui dans quel coin ?1 point

-

Salutation ! Il va éventuellement nous falloir tes fichier configuration.h voir aussi configuration_adv.h car pour le sens de rotation du moteur pour l'extrudeur c'est dans configuration.h la notion de INVERT_E0_DIR (ou E1 si c'est le second extrudeur )a passer a false ou a true selon ce qu'il y a actuellement. Sinon si tu ne veux pas modifier le firmware pour le sens de rotation du moteur il y a la possibilité de bidouiller les fils du câble du moteur en question pour faire la même chose : Après pour le capteur de fin de filament là encore configuration.h c'est la même idée mais selon la version du marlin c'est un LOW a transformer en HIGH ou l'inverse ( ou un true a passer en false ou l'inverse voir https://marlinfw.org/docs/configuration/configuration.html#filament-runout-sensor ) #define FIL_RUNOUT_STATE LOW // Pin state indicating that filament is NOT present. et le résultat de la commande g-code M119 ( M119: Endstop States ) te permet de vérifier l’état des endstops et capteur de fin de filament. Sinon peut être passer a une version release https://github.com/MarlinFirmware/Marlin/releases "stable" de marlin (car les bug fix sont les versions corrigés mais qui peuvent avoir de nouveau bug due au corrections et tu risque de ne pas pouvoir suivre les "issues" https://github.com/MarlinFirmware/Marlin/issues pour déterminer si tu a ou non un bug alors que les "releases" elles on un suivie ... ) mais si pour le moment cela fonction sans problème alors ne change riens.1 point

-

Bonsoir, je reviens avec du retard, je suis à l'Université de médecine donc c'est un peux dur. j'ai réussi à refaire mon câble avec vos lien et conseils, merci beaucoup à vous, ça fait du bien de retrouvé l'écran tactile, c'est un peux le but d'ailleurs :). Par contre me voilà avec un nouveau problème, décidément avec BTT, je n'ai pas de bol, je créer un nouveau sujet et clos celui-ci. Merci @fran6p @PPAC et tous les participants, et encore désolé de se retard.1 point

-

Si tu pense Elegoo Jupiter, c'est 40Kg en deux cartons et pas avant mi janvier 2022 ! (enfin d’après le kickstarter )1 point

-

Oui pendant le séchage ça grimpe haut, dans les 90°. Pour aller plus loin dans les explications, il y a trois grandes familles de PP: Le PP Homopolymère, c'est le plus rigide et on augmente encore sa rigidité en ajoutant 10 à 20% de talc (c'est celui que nous utilisons dans les laves-vaisselles). Attention, si on augmente le % de talc il devient très cassant. Le PP copolymère, c'est celui que vous retrouvez le plus souvent, c'est le plus résistant aux chocs. Dans l'automobile il est de plus en plus utilisé chargé en fibre de verre ou carbone pour remplacer des pièces en PA qui n'ont pas besoin de très hautes tenues (et c'est beaucoup moins cher). Le PP copo stat, il est transparent et vous le connaissez tous, ce sont les bacs de glaces du commerce en 1 litre ou 1/2 litre. Il est nettement moins résistant que le PP copo standard.1 point

-

1 point

-

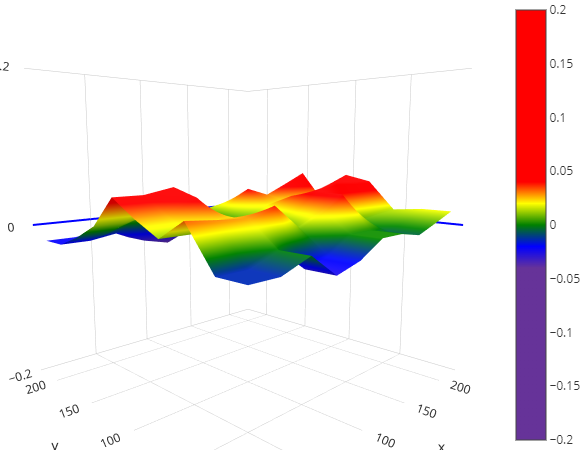

Bonjour, Je me permet de donner quelques nouvelles, car je pense que cela peut aider certains qui seraient dans le même cas que moi. Après avoir contacté mon revendeur, il m'a renvoyé un nouvel axe Y, et là miracle : j'arrive à faire un nivelage correct sans forcer. Clairement, mon problème venait de mon axe Y vrillé Alors que je n'ai pas peaufiné mon nivelage, voici la capture faite par mon bl touch. On voit que l'écart est compris entre -0.05 et 0.05, soit moins qu'une demi hauteur de couche. Je n'ai jamais fais mieux avec mon précédent axe Y... Merci pour l'aide. Cordialement Jean-Pierre1 point

-

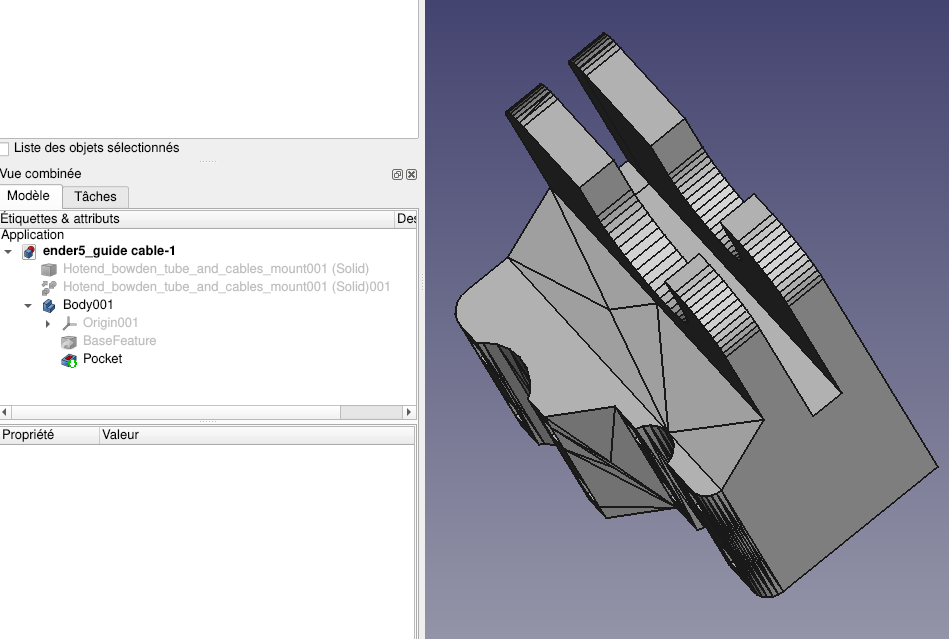

Salut, Dans ton fichier il y a : - un Body avec rien dedans - un solide provenant du mesh originel - un solide "raffiné" (utilisé dans le Body001) - un Body001 qui est bien ta pièce modifiée Dans ce Body001 il y a : - un BaseFeature qui correspond bien au solide raffiné - un Sketch vide (bon c'est pas grave) - un DatumPlane qui ne sert à rien non plus - un Pocket de la face au fond de la rainure La seule chose à exporter est soit Body001 dans son intégralité (donc sélection de Body001 puis export) soit le Pocket (donc sélection du pocket puis export) Si tu sélectionnes tous les objets, cela va créer un Stl contenant tous les objets superposés, donc les deux mesh sont ajoutés au Body001 et donc ça rebouche la rainure.1 point

-

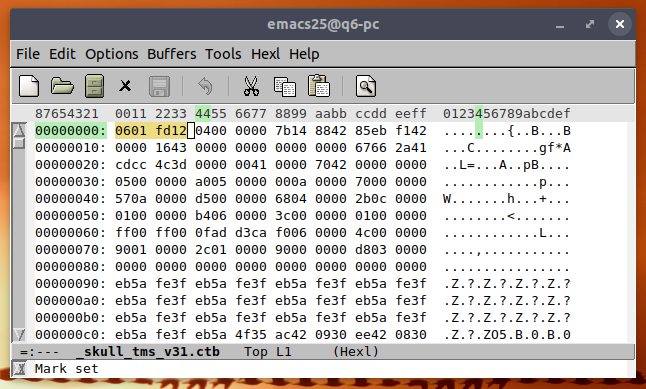

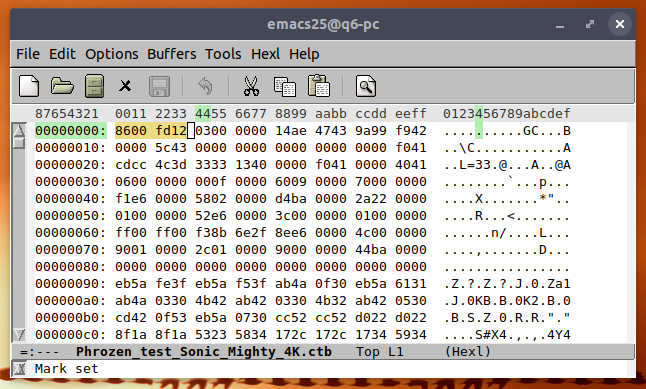

Salutation ! Alors je parle sans savoir car je n'ai pas encore d'imprimante a résine et je n'arrive pas a installer UVTools sous ma ubuntu18.04 mais de se que je comprend le format .CTBv4 c'est se que sort chitubox v1.9.0 donc d’après la version du firmware demandé par chitubox v1.9.0 c-a-d https://www.chitubox.com/en/download/chitubox-free : tu serai compatible car tu est en v4.4.3 ... Pour allez plus loin lire : https://github.com/sn4k3/UVtools/wiki/Rest-times-and-TSMC https://github.com/sn4k3/UVtools/wiki/Printer-compability-with-per-layer-settings-and-advanced-tools Sinon si tu ouvre un fichier .ctb que tu sais s'imprimer correctement sur ton imprimante, UVTools ne te donne pas sont format détaillé ? Après quand je recherche CTBv4 dans les source de UVTools, https://github.com/sn4k3/UVtools/search?q=CTBv4&type=code il semble que si tu trouve dans l’entête d'un fichier .ctb (que tu sais fonctionnel) la valeur en hexa "0601 FD12" (inversion par bloc de deux caractères par rapport au code source car spécificité de codage ...) alors c'est du CTBv4 UVtools.Core/FileFormats/ChituboxFile.cs 35 public const uint MAGIC_CTB = 0x12FD0086; // 318570630 36 public const uint MAGIC_CTBv4 = 0x12FD0106; // 318570758 Sinon pour référence :1 point

-

1 point

-

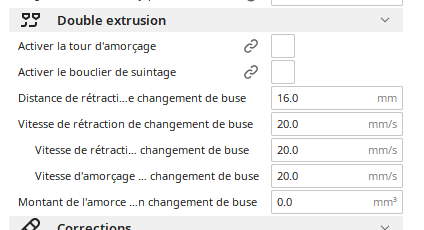

Le bassin de purge ce n'est pas qu'une seule commande, c'est le trancheur (Cura par exemple) qui est censé le gérer. Dans cura il faut cocher Activer la tour d'amorçage (le bouclier de suintage peut aussi être utilisé, la AXXT étant très "suitante" Les valeurs en dessous sont à régler Si tu ne veux pas de tour d'amorçage, mais que tu as rajouté un bac de purge à gauche, il faut effectivement rajouter du gcode sur les trois extrudeurs ci-joint le code fourni par GL ( EXTRUDER START G-CODE ; Start Extruder M211 S0 ; Turn off soft stops G1 X-9.5 F6000 ; Go to X=-9.5 at 100 mm/sec G92 E0 ; Reset extrusion distance on new tool G1 E50 F90 ; Extrude 50 mm of filament at 1.5 mm/s on new tool M211 S1 G92 E0 ; Set current extruder position to 0mm G0 F10000 ; Increase feed rate before next travel. EXTRUDER END G-CODE ; End Extruder G92 E0 ; Reset extrusion distance G1 E-5 F5000; Retract 5 mm G91 ; Switch from absolute positioning to relative positioning G1 Z1 F1000 ; Lift nozzle by 1 mm in relative positioning mode G90 ; Return to absolute positioning G92 E0 ; Reset extrusion distance on old tool1 point

-

Salutation ! Pour moi, un point de chauffe sur un connecteur par précaution c'est l'ensemble qu'il faut changer. Donc tu semble sur la bonne pistes. (Mais comme je n'ai pas de X1 je parle sans savoir. ) Pas de ref sur le moteur qui chauffe ? Peux probable mais le plus simple c'est de vérifier si tu a un multimètre ... Si je ne me trompe pas c'est pas adapté aux contrôleur de moteur pas a pas des X1 car se serai pour des A4988 et toi tu dois avoir des clone de TMCqqchose1 point

-

Exactement, j'attend juste une ou deux minute de plus pour être sure que le lit est bien chaud.1 point

-

Gaffe à l'embargo du coup Va falloir être bons et/ou patients du coups les gars car pas de réponse avant le 1er décembre1 point

-

Je vous rappelle que j'ai renvoyé ma boule de cristal qui ne marchait qu'avec les cartons ... moralité je n'ai strictement aucune idée de ce qui se cache sous ce truc. C'est relativement gros, C'est fragile ça craint la pluie il y a un sens Et on ne peut en empiler que 8 (soit l'emballage est costaud, soit ce n'est pas lourd - ou les deux) une imprimante résine ?1 point

-

Je pas regarder ce que t'a proposé Savate mais moi j'utilise du Triangle Lab car ce fabriquant chinois jusque aujourd'hui ma toujours vendu que matériel parfaitement usiné et efficace.1 point

-

Tu risque d'avoir peut être un effet de pied d'éléphant sur la première couche normalement pas d'impact sur le reste.1 point

-

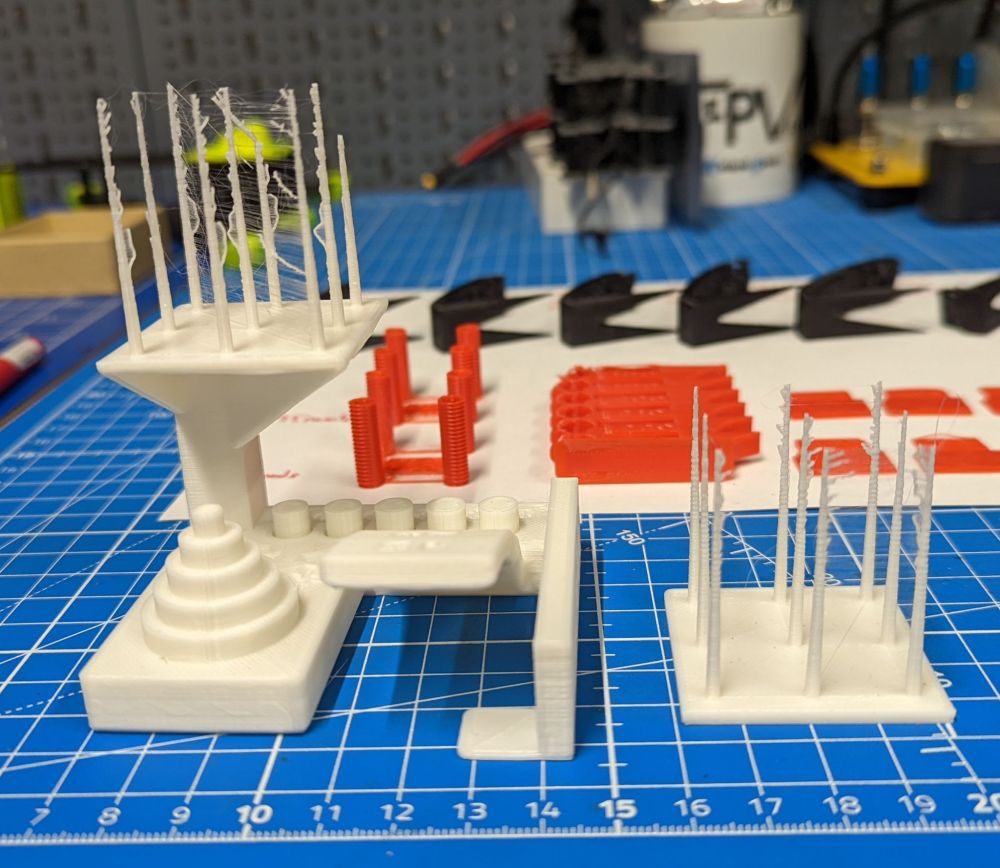

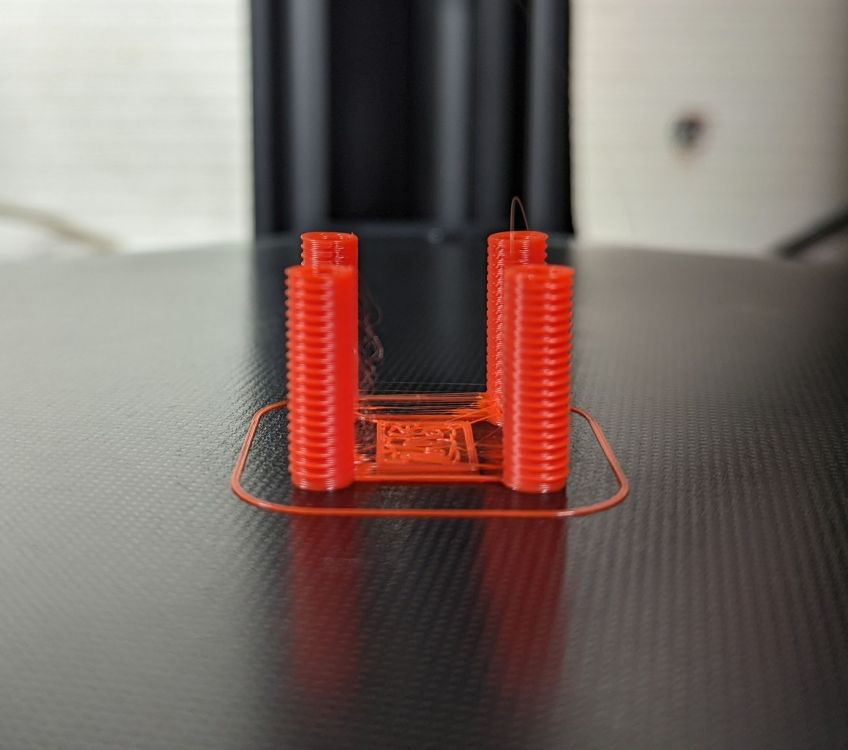

En blanc à gauche le test de rétractation en bowden avec le profil FLSUN 0,2mm SPEED par défaut qui rétracte 6,5mm à 60mm/s (pour une vitesse d'impression de 160mm/s infill, 140mm/s murs intérieurs et 75mm/s murs extérieurs) et à droite en poussant la rétraction à 8mm pour 90mm/s ! Alors même si y'a du mieux, c'est pas parfait (surtout qu'on voit pas bien mais y'a pas mal de stringing fin) et ça fait quand même beaucoup de rétraction... Après passage en Direct Drive j'ai suivi la procédure de calibration de SuperSlicer documentée par @Yo' avec 20 itération de 0,1 mm de rétraction à 35mm/s : Après la 4ème strie plus aucun cheveux d'ange ! J'ai donc mis 0,48mm de rétraction (20% de marge) à 35mm/s car le même test à 45mm/s donne le même résultat ! Après avoir réalisé tous les tests, j'ai rien à signaler. Cet extrudeur fonctionne très bien et j'arrive enfin à sortir du TPU, j'ai même poussé la vitesse jusqu'à 80mm/s (on doit même pouvoir faire plus)1 point

-

1 point

-

1 point

-

Le truc c'est que normalement le firmware de base n'a pas le linear advance d'activé et tu devrais avoir le même problème avec les .gcode de cura ... donc c'est peut être pas cela non plus. (sauf si tu a bien un autre firmware avec le linear advance ... et qu'il est activé par les autre trancheur mais je n'ai pas vu des commande g-code pour cela dans se que tu a posté ... cf "M900 K..." pour passer le K factor a autre chose que 0 et donc activer le linear advance quand il est dispo, comme explique https://marlinfw.org/docs/features/lin_advance.html )1 point

-

Salutation ! En fait quand je regarde l'extraite "generated by SuperSlicer.txt" ligne 39 il y a un M82 ... donc il repasse en extrusion absolut avant de réellement commencer a imprimer ... donc je ne pense pas que le problème soit là ! Peut tu détailler L'impression continue mais plus rien ne sort de la buse et l'extrudeur force mais le filament se trouve bloqué ailleurs ? tu vois vraiment l'extrudeur ne plus tourner et si tu pousse le filament a la main il s'extrude (donc pas de bouchage) ? toute la machine se fige ? ( pour se dernier cas, Imprime tu depuis une carte SD ? si celle d'origine en changer ... par une de qualité de maximum 32GB formaté en FAT32 avec des unités de 4096.) Sinon c'est un bug typique des carte creality qui ont une incompatibilité avec le Linear Advance ... ( et là il y a vraiment l'extrudeur qui s'arréte de tourner mais l'impression (mouvements X, Y et Z) continue ... Ou alors éventuellement le contrôleur de moteur pas a pas qui chauffe de trop ... vérifier que la carte mère se trouve bien ventilé ... ou encore un connecteur mal enfiché ? Pas de chute de la température mesuré en dessous de 170°C ? car il y a alors une protection qui stop l'extrusion1 point

-

La première chose qui m'est venu à l'esprit en voyant toutes ces contorsions busiques, c'est au pauvre PTFE qui doit en arracher pour suivre le mouvement !!!1 point

-

Mouais, bien moins convaincu, d'un point de vue mécanique c'est beaucoup plus simple et surtout bien mieux de tourner le plateau plutôt que la buse, car le filament fondu reste impacté par la gravité, qui elle reste horizontale, donc tourner la tête c'est à mon sens plutôt une hérésie. Et à la vue des vidéos, c'est plus gadget qu'autre chose. Merci toutefois d'avoir partager ces projets.1 point

-

Bonjour, Bien evidament que je partage ma solution Donc j'ai pu trouvé une reussite sur ce topic . Le firmware que propose pierre firmware-20210807-083705.bin a était pour moi la délivrance Le réglage du BL fait tout fonctionne pas trop mal Bon courage a toi1 point

-

ok @james27400 autant pour moi j'avais Zappé la version V4 qui comporte un cordon écran 20 broches (dont c'est plus facile à insérer les câbles)il suffit de reprendre le schéma de la connectique de l'écran que je ne détiens pas hélas à moins d'avoir des marquages sur l'écran en sérigraphie ! il est toujours possible de se reporter sur la prise ICSP de la 2560. C'est encore une recherche complémentaire A+1 point

-

Si je n'étais pas si loin, je t'aurais dit : "met ca dans une enveloppe, postes moi ca, et je te retourne le tout comme neuf " Mais ca risque d'être un peu long !!!1 point

-

Bonsoir, Ci-dessous, le caisson de mon imprimante 3D.1 point

-

Il y a le mode marlin de l’écran pour dépanner : Je n'avais pas vu la mise a jour du message ( une mention du genre @PPAC(bien noter l'encart bleu)aurai normalement déclenché une notification ), pas possible d'éditer après 12h ... mais il y a une fusion des message d'un même utilisateur. Donc en gros tu dois réparer ou te faire t'on câble car ils n'en vende pas. Si tu a de la chance une fiche Dupond https://fr.aliexpress.com/item/1005003250665155.html peut rentrer dans la fiche JST mais il te faudra fixer a coup de pistolet a colle. Le plus propre étant de trouver les bon kit de fiche a sertir (ex : https://fr.aliexpress.com/item/1005001988998580.html pour du dupont et ??? pour du JTS XH ou de partir d'un câble 5 fils JTS XH et de mettre des connecteur Dupont d'un coté Sinon je propose en dernier recours mais vraiment pas top et seulement si tu maîtrise les soudures au fer a souder de souder directement les fils. Et @Savate ma pris de vitesse alors que je me bat avec un bug qui m’empêche de faire un retour a la ligne.1 point

-

Qu'il faut que tu refasses ton câble toi-même ... Plusieurs solutions : La basique, if faudra faire attention à bien repérer les fils AZDelivery Jumper Wire Cavalier Câble F2F pour Microcontrôleur Breadboard – 3 en 1 Multicolore Fil Wire Compatible avec Arduino et Raspberry Pi incluant Un E-Book! : Amazon.fr: Informatique La plus propre : refaire le câble (il existe aussi des versions sans pince à sertir si tu en as déjà une) Pince à sertir Dupont Queta Outils de Sertissage SN-28B Dupont Sertisseuse à Cliquet avec 1550PCS Dupont Mâle Femelle Connecteur à broches 0.1-1.0mm² : Amazon.fr: Bricolage1 point

-

1 point

-

1 point

-

Bonjour, Un nouveau tuto, cette fois en vidéo, ou je vous montre comment réaliser un dé rapidement, on utilise principalement les modificateurs TABLEAU et BOOLEEN... J'ai cafouiller un peu mais l'ensemble reste tout à fait compréhensible, en bas à droite s’affiche les raccourcis clavier que j'utilise ainsi que la souris... Je vous remets les sens de rotation R X 180, R X -90, R Y -90, R X 180, R Y -901 point

-

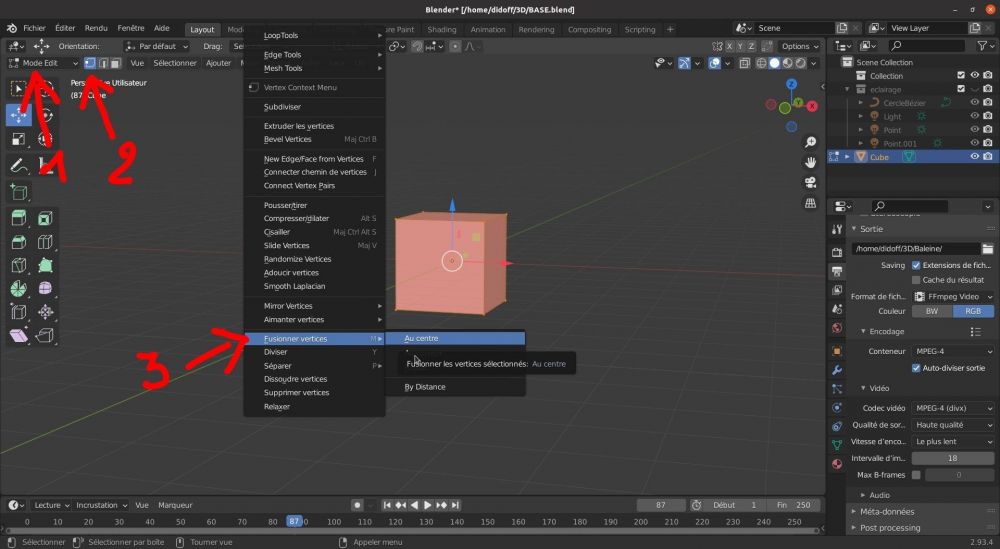

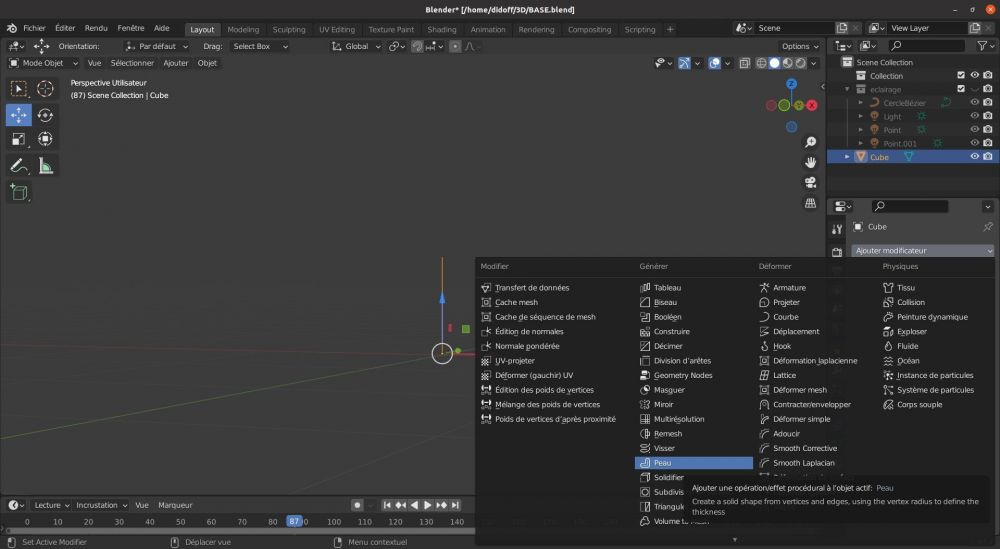

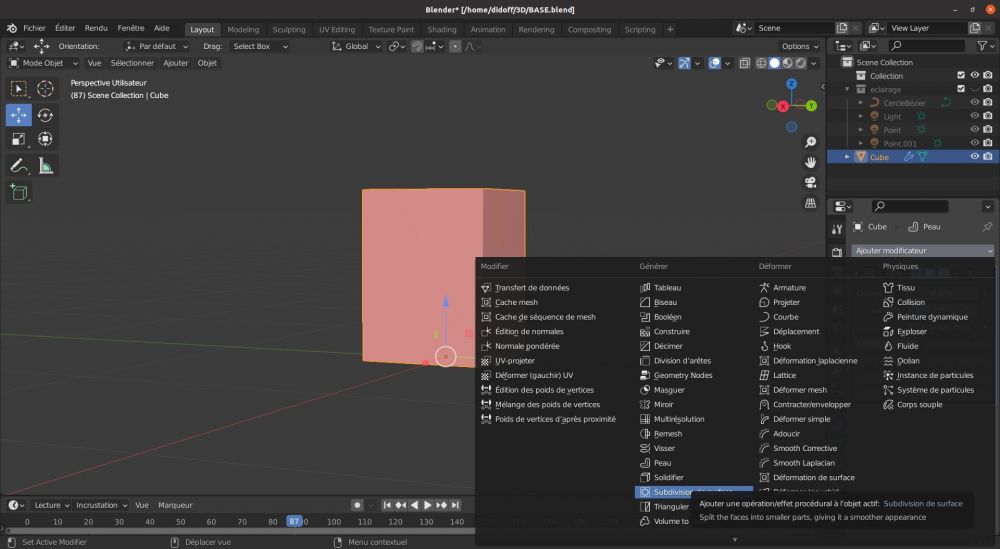

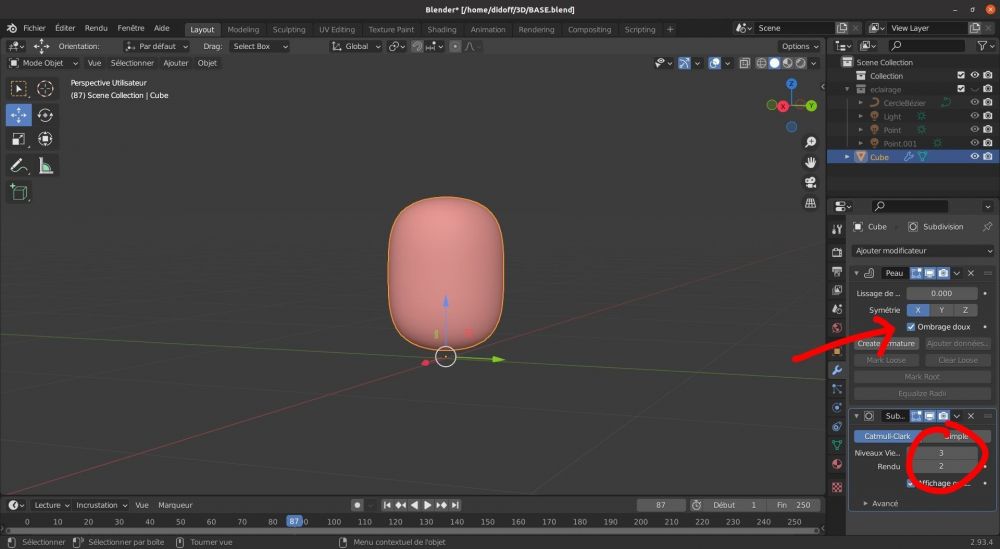

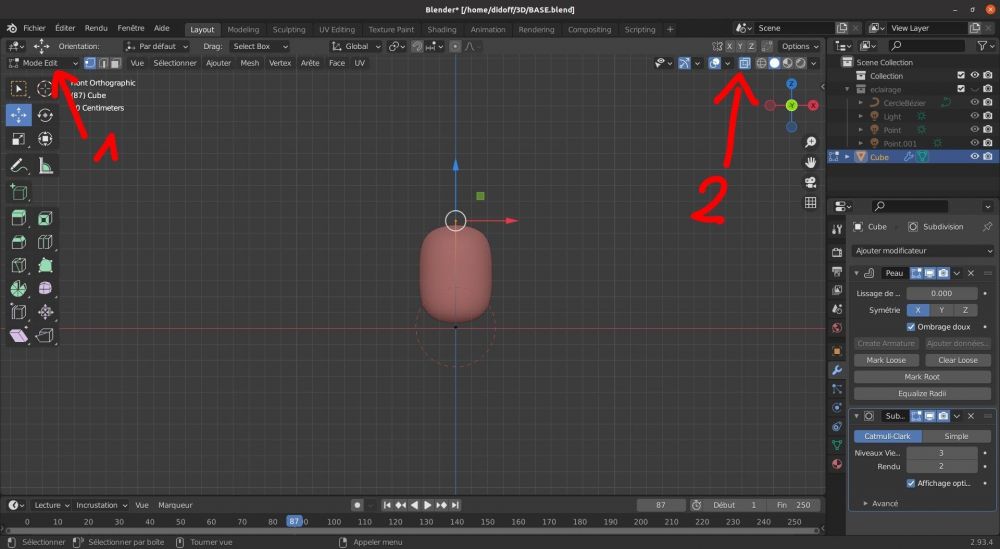

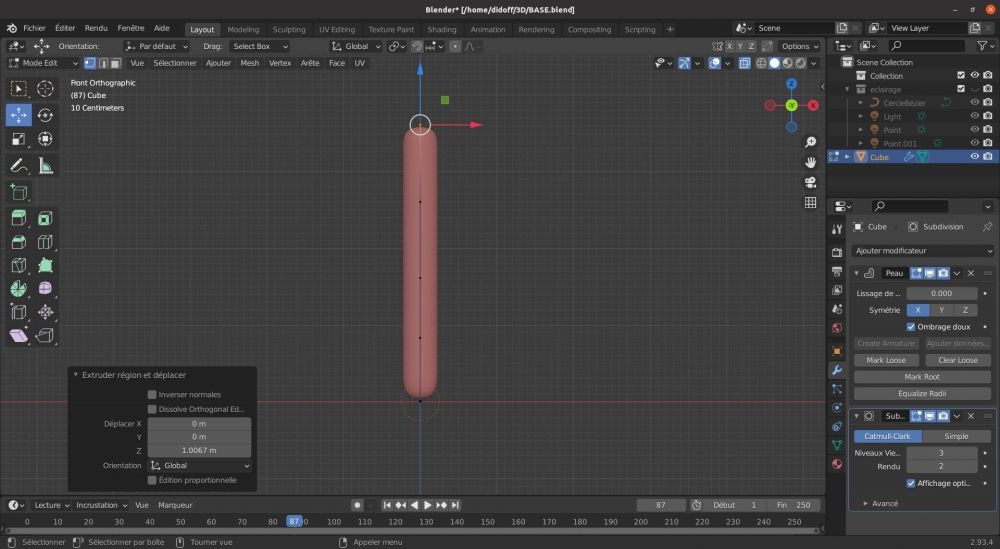

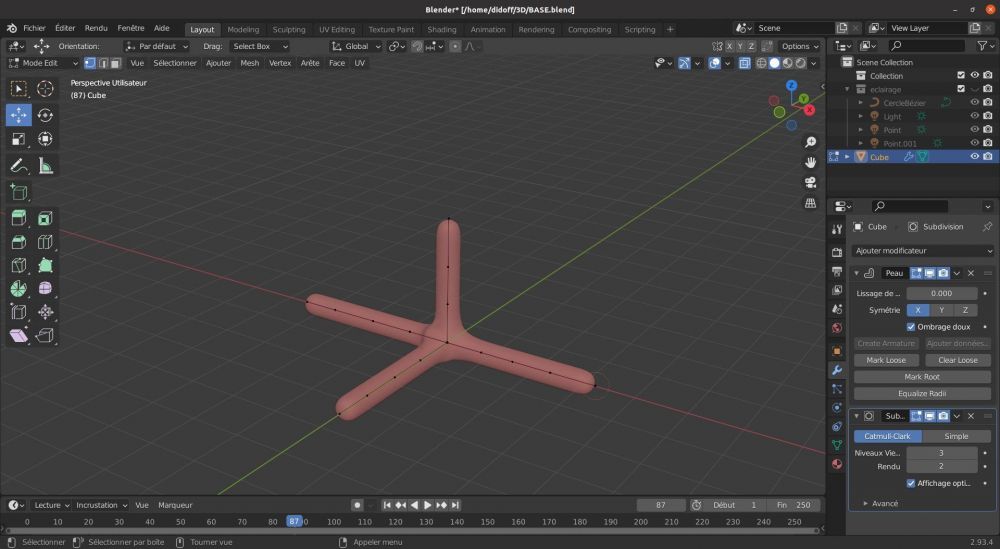

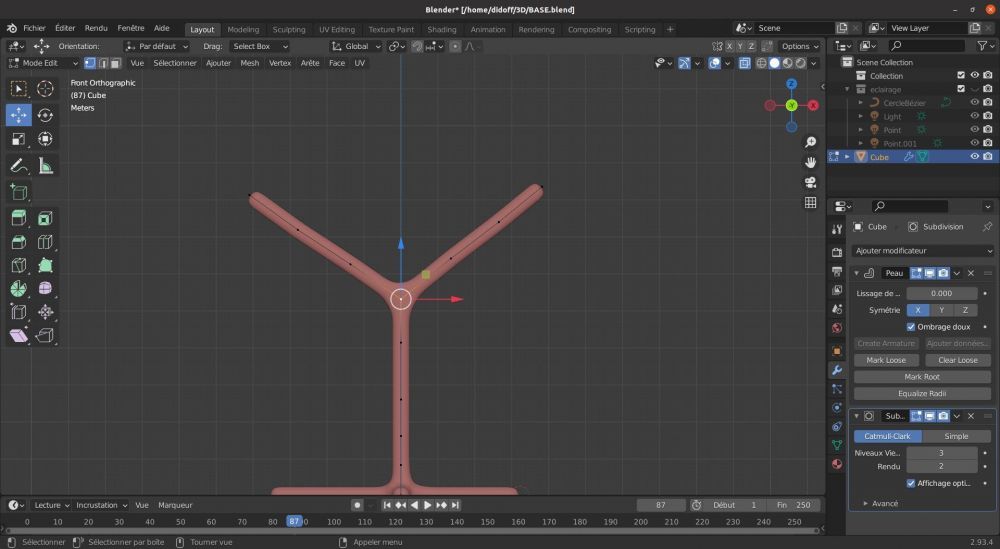

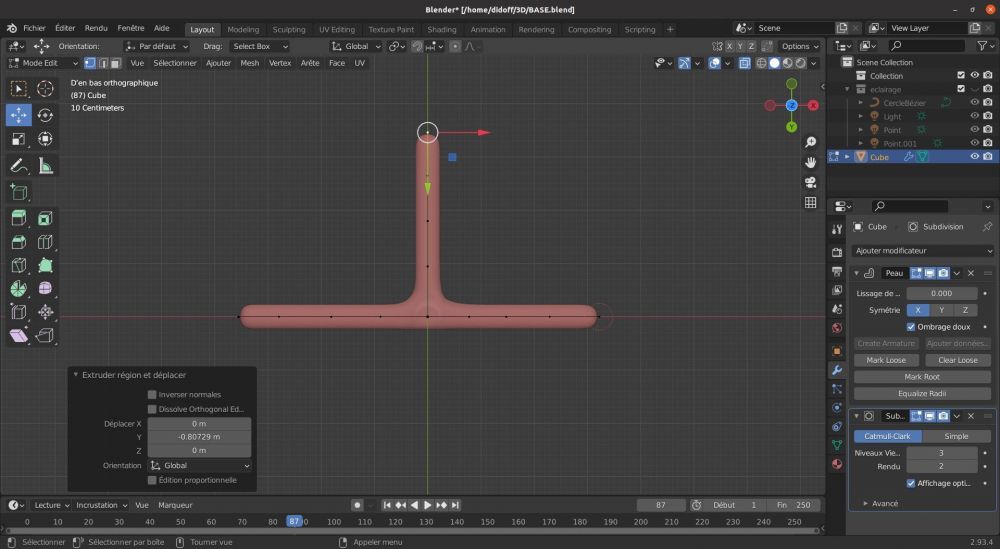

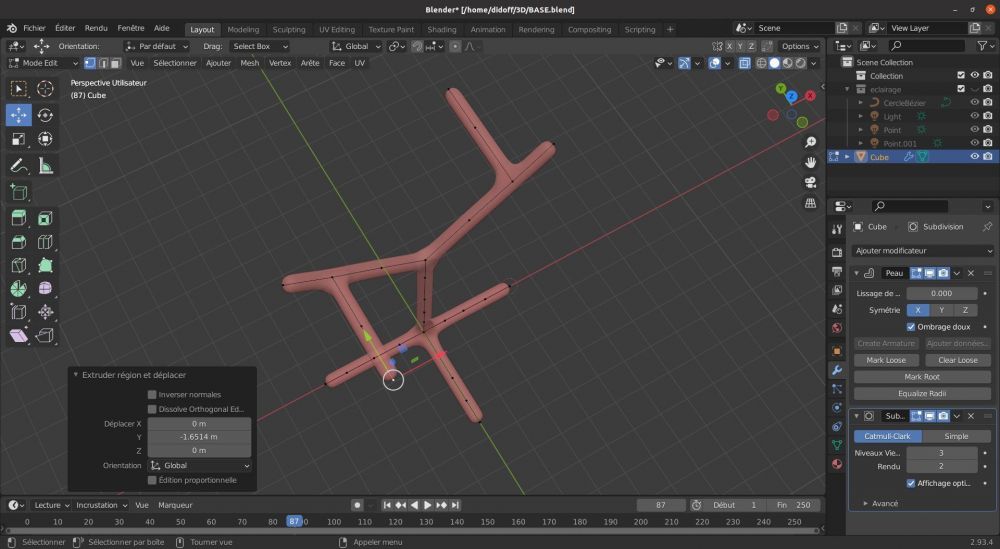

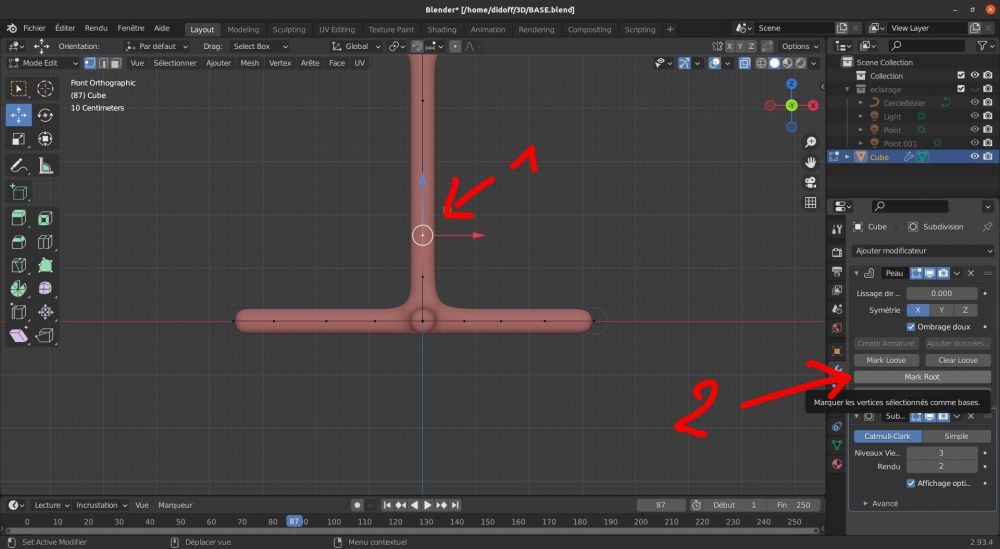

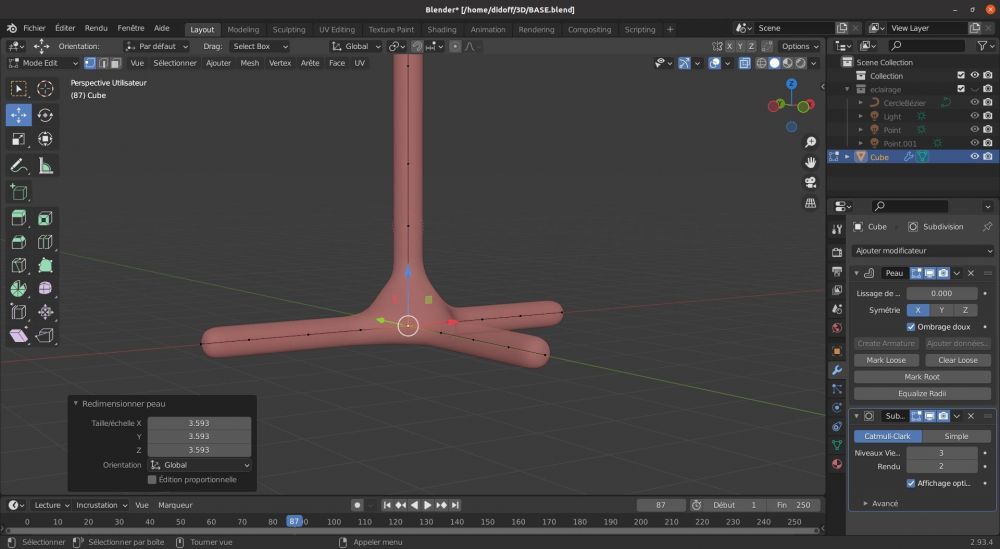

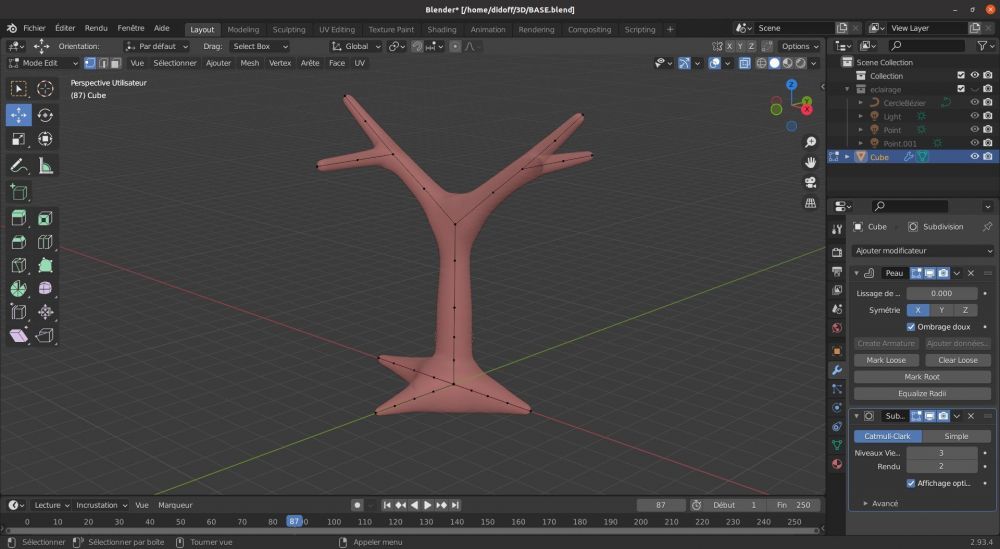

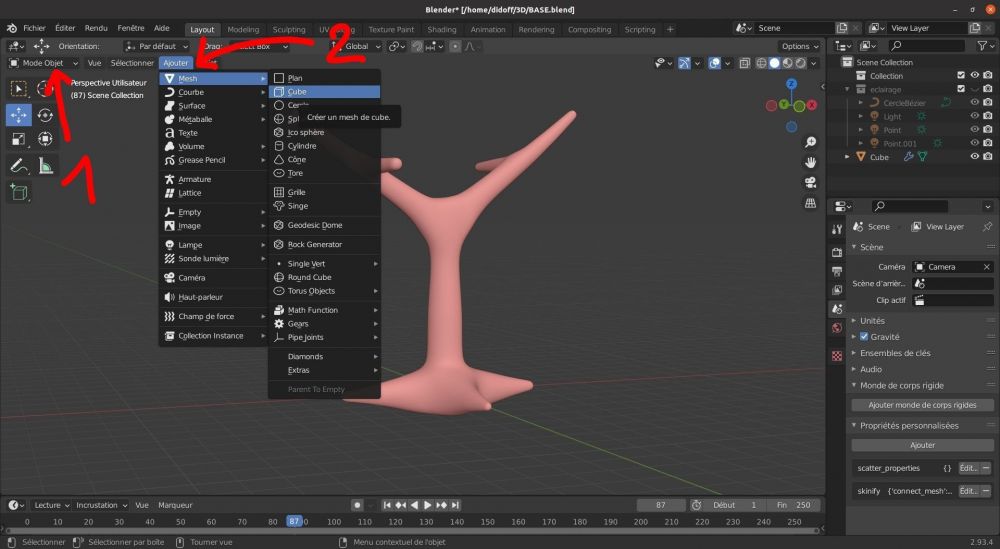

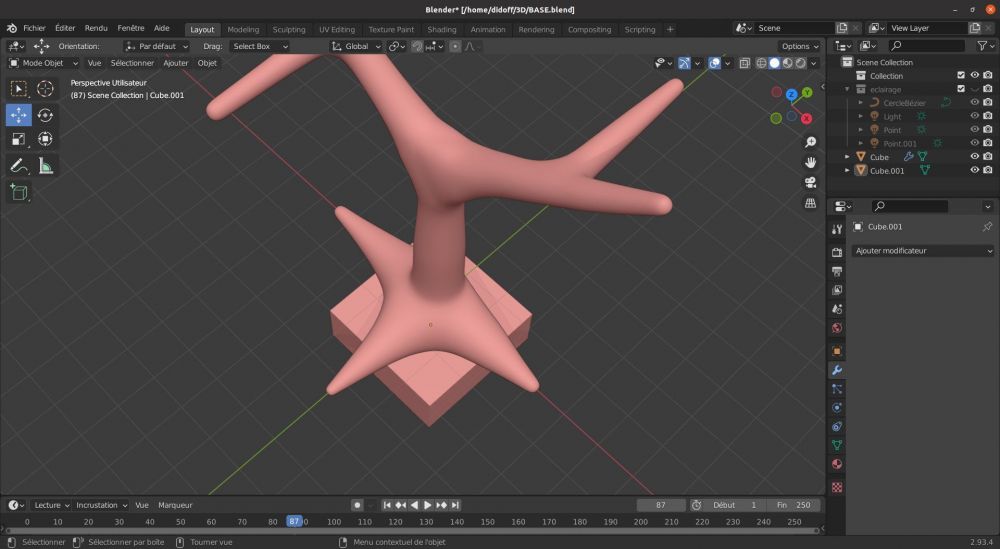

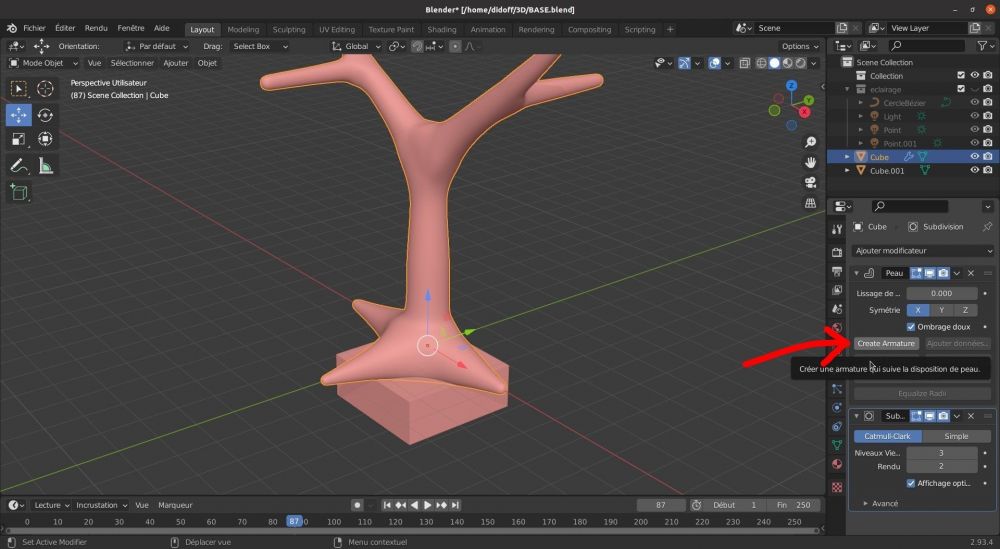

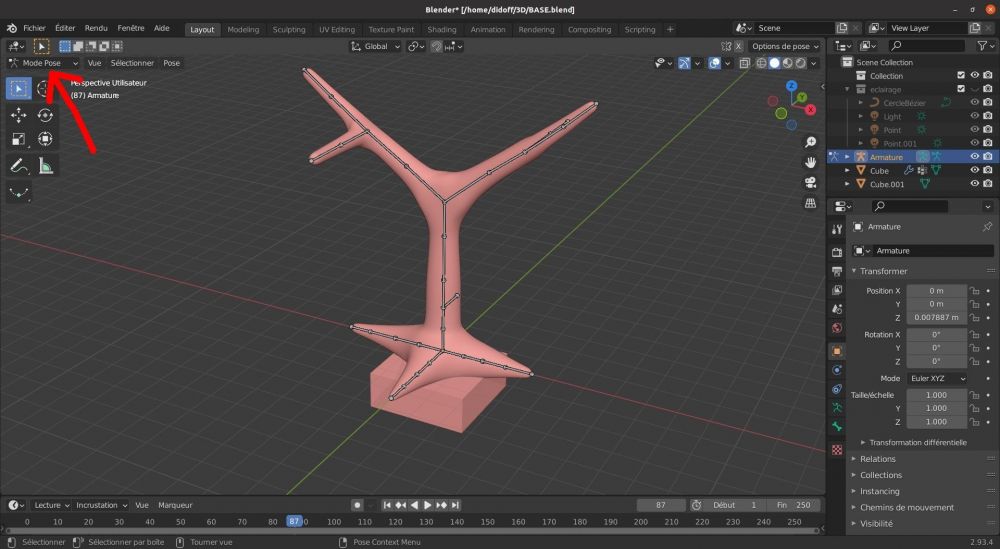

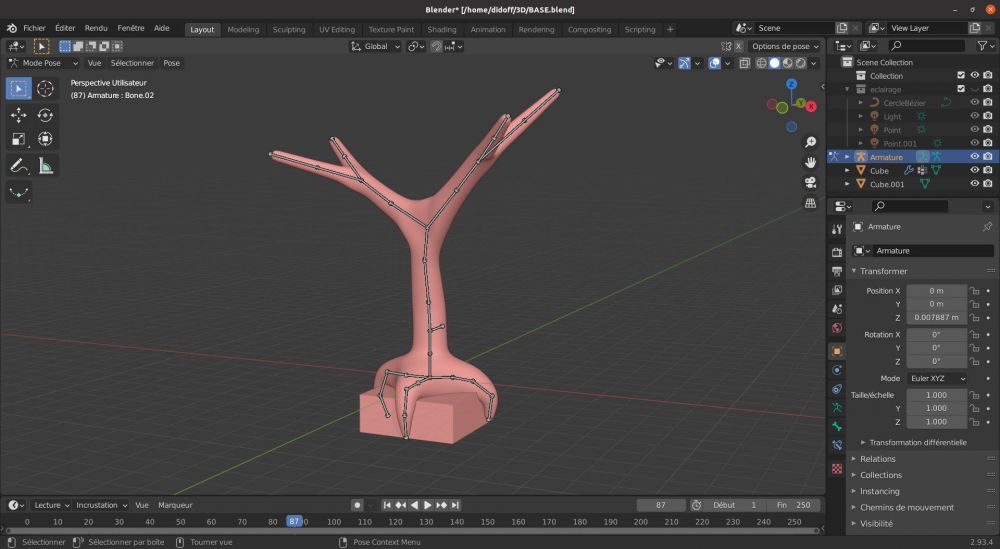

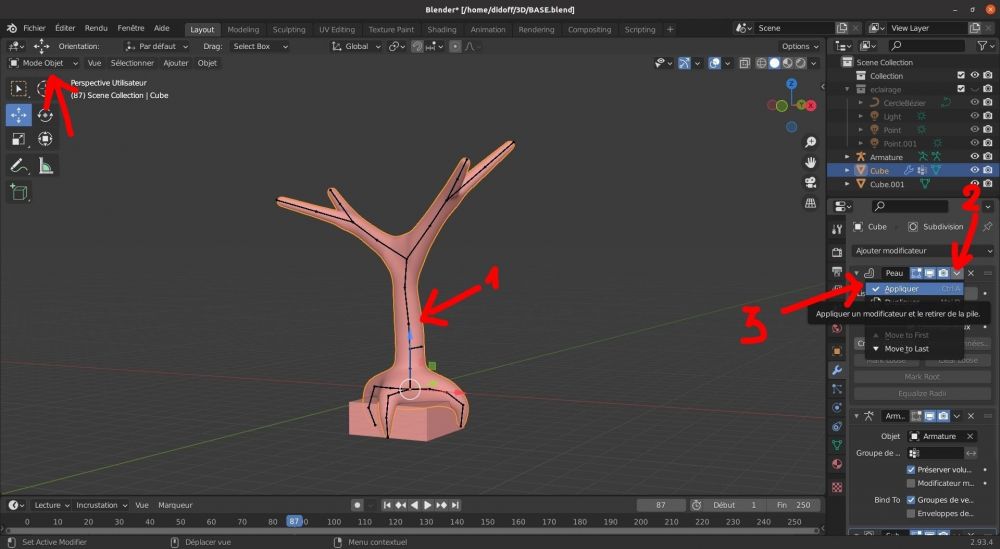

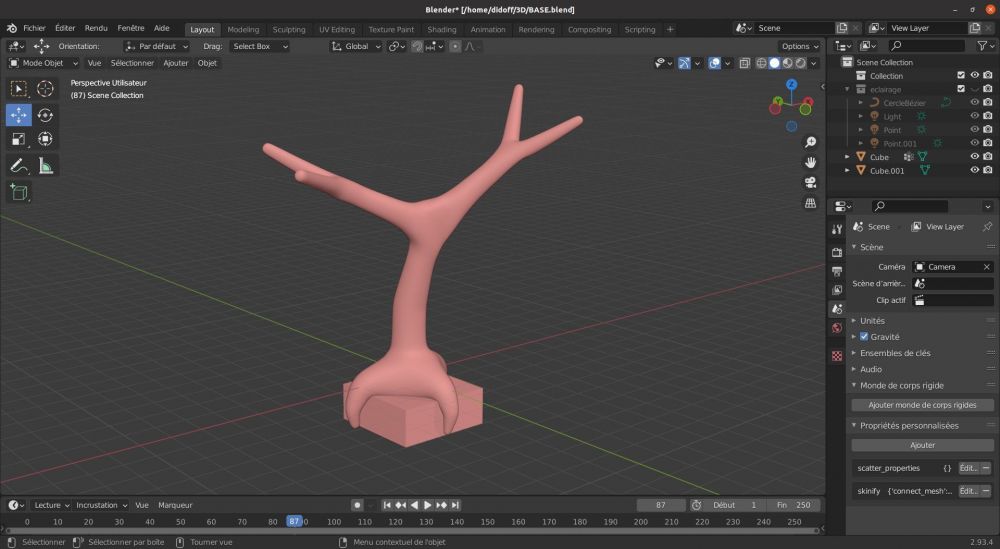

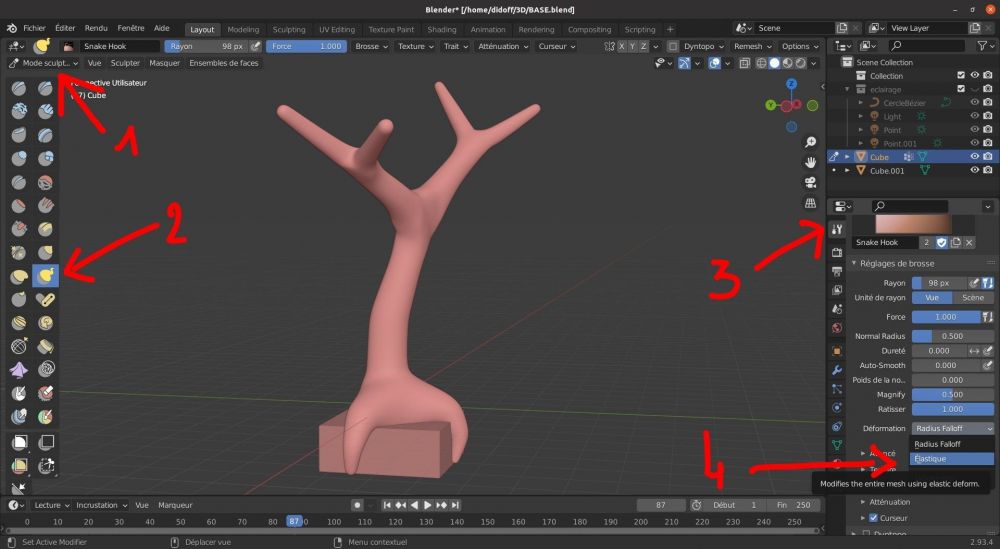

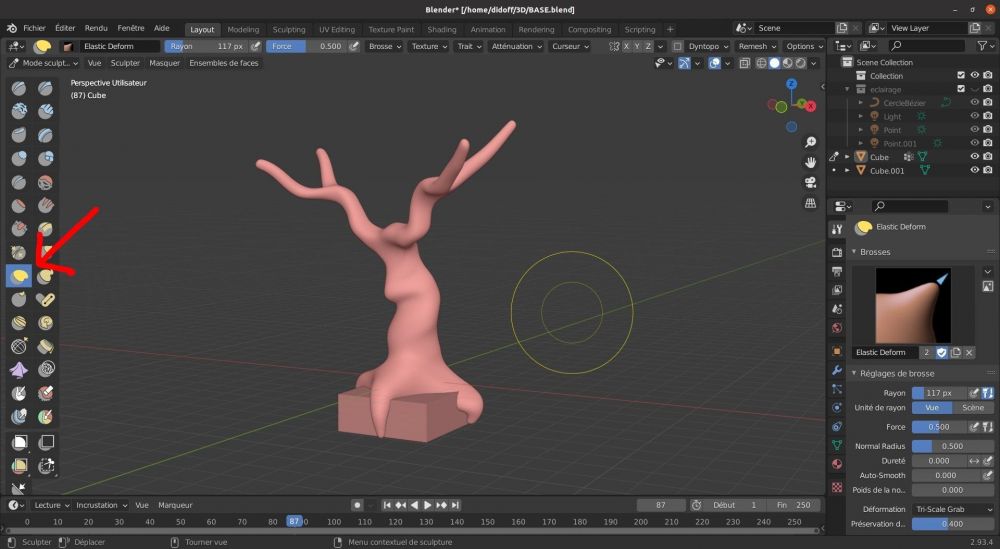

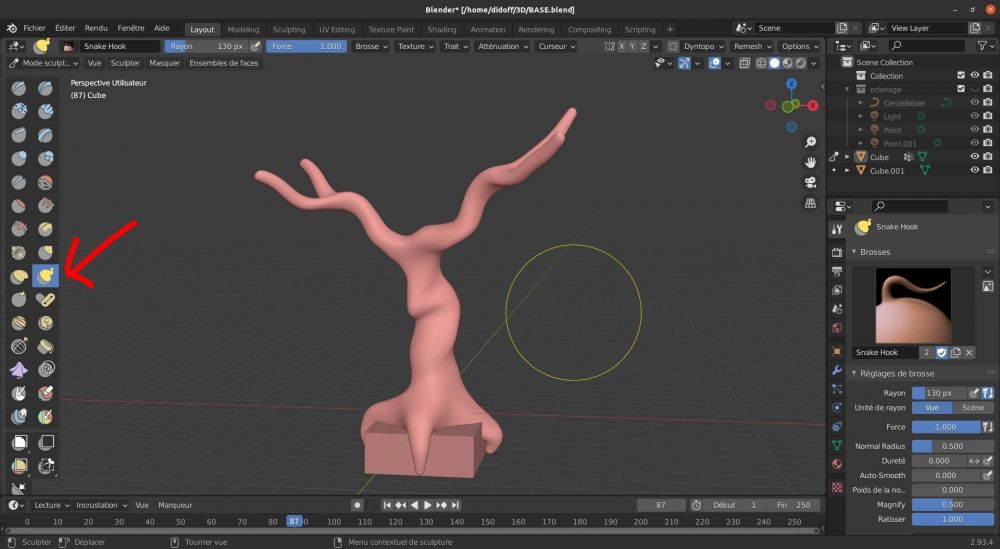

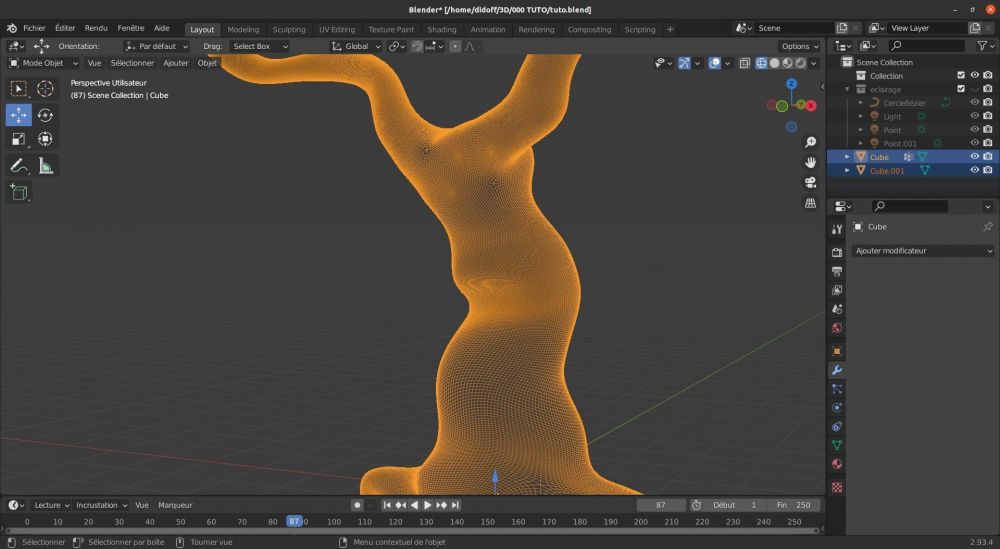

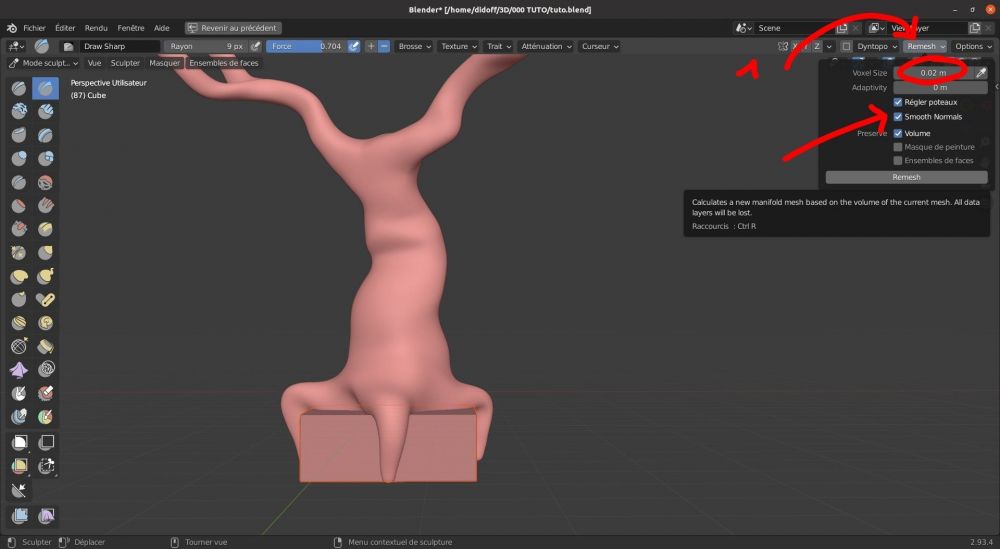

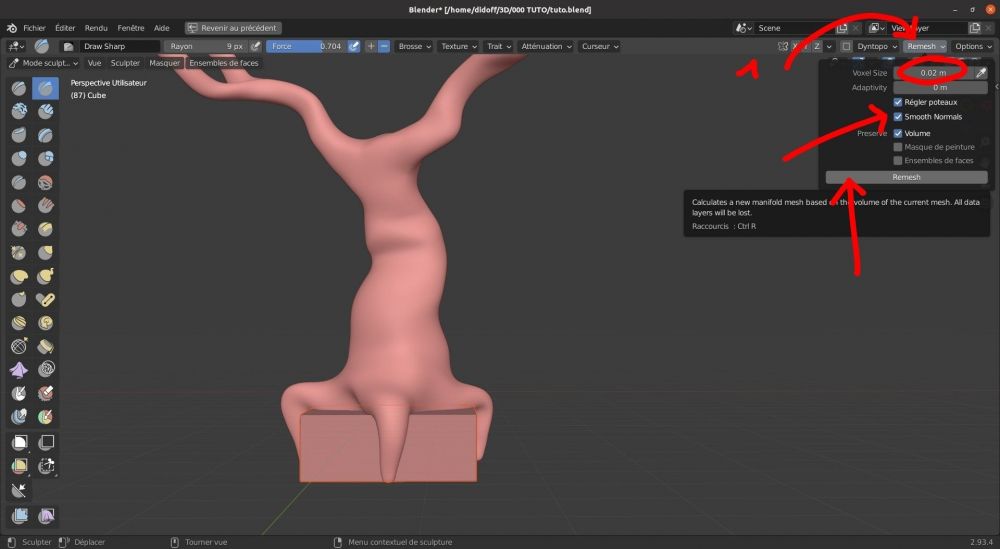

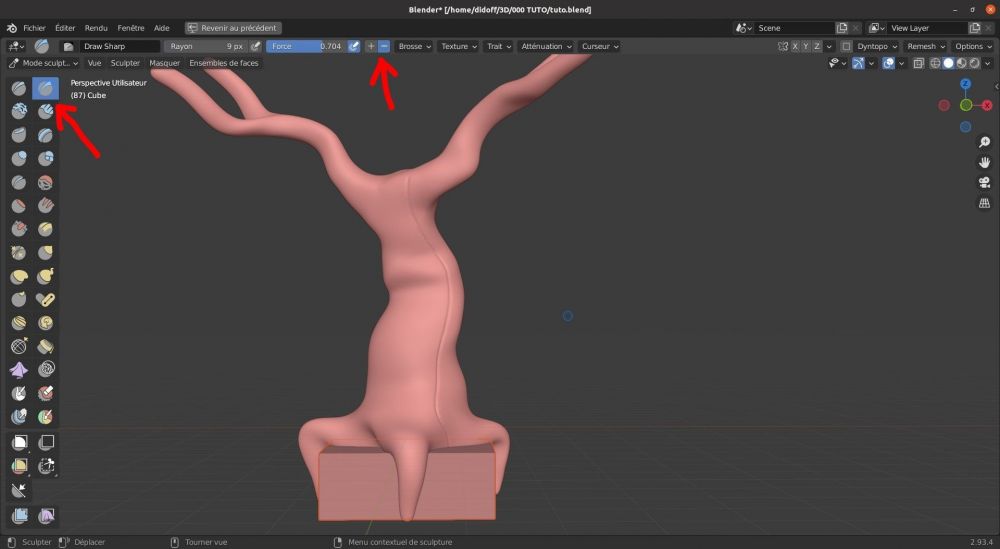

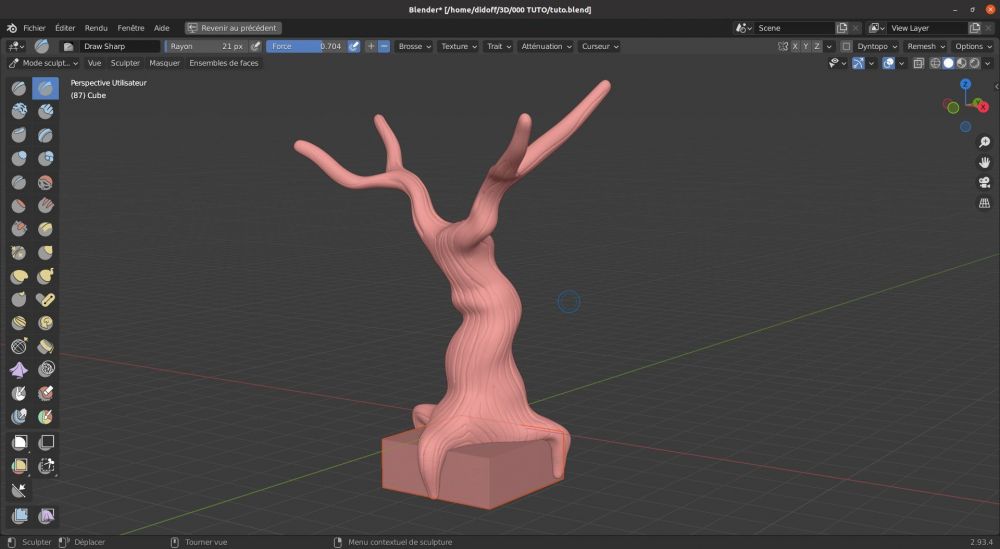

Bonjour, Aujourd'hui je vous propose de réaliser cet arbre, que j'aurais pu mieux modeler, mais il est juste là pour la démonstration... Pour cette réalisation nous allons combiner plusieurs techniques. Nous allons utiliser le modificateur "peau" (skin), nous allons voir comment fonctionne les armatures, et enfin la dernière partie se fera en mode sculpture... anim.mp4 C'est parti !!! Nous allons commencer avec le cube présent à l'ouverture de Blender, passer en mode Edit, sélectionner Vertex puis clic droit avec la souris pour fusionner tout les vertices au centre. Il ne reste donc plus qu'un point, nous allons faire une extrusion sur l'axe Z (touches E et Z et déplacement de la souris), on obtient ceci. Nous repassons en mode objet, on clique sur la clef (dans la colonne de droite) pour ajouter un modificateur, on sélectionne PEAU (SKIN)... Ensuite on ajoute un second modificateur, subdivision de surface... On coche ombrage doux dans le modificateur peau et on passe le niveau de subdivision à 3 dans l'autre modificateur. On retourne en mode Edit et on active le rayon X... On va commencer par créer le tronc de notre arbre, pour cela on sélectionne le point du haut et l'on fait plusieurs extrusion sur l'axe Z (touche E et Z et déplacement de la souris). Maintenant on va faire les racines, on sélectionne le point du bas, et on fait la même chose mais cette fois sur l'axe X, vers la droite puis la gauche (touche Z et X ) et déplacement de la souris, on fait la même chose sur l'axe Y (touche Z et Y...) mais dans une seule direction. Nous allons maintenant faire les branches suivant le même principe, le mieux est de se mettre de face (touche 1) et de réaliser plusieurs extrusions vers la droite puis la gauche (touche Z uniquement et déplacement avec la souris). Après avoir réalisé les deux branches principales, faisons des ramifications...Passer en vue de dessus (touche 7) et répéter l'opération précédente pour obtenir quelque chose comme ça... On repasse ensuite ne vue de face, on sélectionne le point indiqué sur l'image et Mark Root pour sélectionner ce point comme base, cela va servir quand on passera à l'armature. On va maintenant donner un peu de volume à notre arbre, pour cela on sélectionne des points un à un on fait CTRL et A simultanément et on déplace la souris pour agrandir ou diminuer le volume de l'arbre au niveau du point... Pour obtenir quelque chose comme ça... On repasse en mode Objet pour ajouter un socle (cube)... On met ensuite le cube à l'échelle souhaitée (touche S, puis MAJ et Z simultanément et déplacement de la souris) pour réduire ou agrandir sur l'es axe X et Y. On peut aussi le déplacer (touche G puis X, Y ou Z pour l'axe directionnel) Ensuite on sélectionne à nouveaux l'arbre et on ajout une armature. On passe ensuite en mode POSE et l'armature est bien là... ON va maintenant mettre l'arbre en forme en tordant les racines les branche et même le tronc si l'on veut. En tournant autour de l'arbre (souris molette enfoncée) on sélectionne les segments (os) que l'on veux bouger puis avec la touche R on pratique des rotations (suivi de X, Y ou Z pour indique l'axe de rotation si nécessaire). Quand on trouve le résultat satisfaisant on retourne en mode objet, et on applique tout les modificateurs en partant de celui qui est en haut de la pile... Puis on sélectionne l'armature et on la supprime (touche X) elle n'est plus utile. On va maintenant finaliser notre arbre on mode sculpture, utiliser tout d'abord l'outil crochet en mode élastique... Cela va permettre de tordre notre arbre si on veux lui donner une forme biscornu, il faut jouer sur la force et le rayon d'action (touche F)... Puis on peut utiliser l'outil déformation élastique et déplacer, en tenant compte encore là de la force et du rayon... Faites des essais, le premier fait plus dans le détail... Une fois l'arbre finalisé on repasse en mode objet et si l'on active la vue en fil de fer on voit bien que le maillage n'est pas très fin... On ajoute le modificateur subdivision de surface... Niveau de subdivision 2 et application... On repasse en mode sculpture, on passe en mode plein écran (touche Ctrl et ESPACE) pour pouvoir mieux travailler, on accède au REMESH, on règle le voxel sur 0.02, on coche Smooth Normals et on applique... On va maintenant dessiner l'écorce... On tourne autour de l'arbre en le sculptant en jouant sur la force et le rayon...(une tablette graphique est plus adaptée pour cette étape)... Et voilà c'est fini !!!1 point

-

Une nouvelle FlashForge en vue, la Creator 4. Une machine orientée PRO avec un grande volume imprimable 400 x 350 x 500, deux têtes indépendantes et interchangeables ( soit spécialisée flex, ou générale ou filament chargés). le tout dans une enceinte thermorégulée. Elle sera disponible en Europe vers la fin de cette année au prix de 9.000 € (oui, cela fait tousser).1 point

-

Plus de musiques Aussi pour convertir un fichier midi en suite de g-code M300 https://alexyu132.github.io/midi-m300/ https://github.com/alexyu132/midi-m3001 point

-

Bonjour, ce tuto n'es pas de moi. Je pense que cela pourra aider les possesseurs d'Anet.Bonne lectureAnet A8 (Plus) Marlin 2.0 Installation UpgradeCustom Anet A8 Plus Marlin-2.0.x1 point