Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/04/2021 Dans tous les contenus

-

3 points

-

Le port USB de l'imprimante c'est pour connecté un pc (pour contrôler l'imprimante, envoyer des commandes, lancer des prints etc) et l'emplacement Mini SD c'est pour mettre ta carte avec les fichiers2 points

-

2 points

-

2 points

-

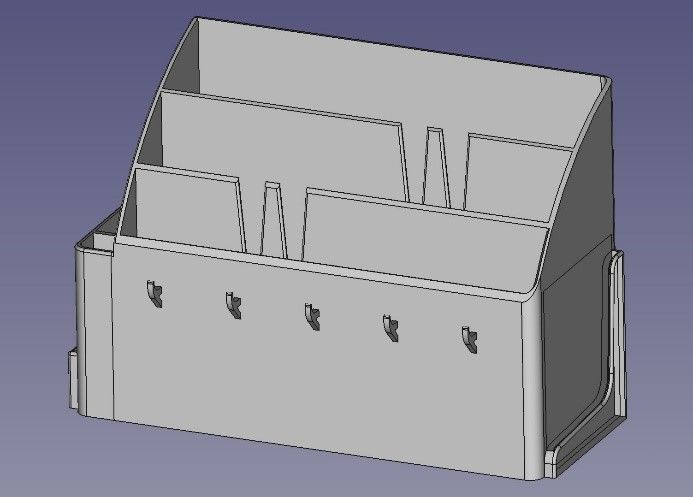

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

Bonsoir jojo 62000, Le point zéro sur ton axe z c'est ton fin de course ou ton bl touch si tu en as un . Fait une vérification de ce coté là .1 point

-

@Yoann Musintu veux dire un truc comme la photo ? Ça m'a tracassé au début mais ça gênait pas vraiment. Puis un jour j'ai mis une courroie Gates un tout petit peu plus longue comme sur le bed pour décaler la poulie un peu plus loin et ça a bien roulé comme ça jusqu'à ce que je change d'extrudeur. C'est vraiment en tout bout de course et comme on imprime pas jusqu'au bout du bed ça m'a posé 0 problème. Tu as l'air de t'en être bien sorti ! Bravo1 point

-

Bonsoir, problème résolu, il s'agissait d'un défaut de contacts sur la nappe CM écran. Pour info, la carte neuve contient bien un firmware. Merci à tous ceux qui m'ont répondu. @moderateur, vous pouvez cloturer ce sujet. Cordialement.1 point

-

je vous fais ça demain. mais j'ai ça avec le pla, abs et petg. par contre j'ai pas eu ça avec le tpu. les températures utilisées ont été celles préconisé sur les bobines1 point

-

1 point

-

Merci à toi pour le temps que tu consacre à mon problème. je serais tenté par un souci au niveau de l’entraînement du filament, j’ai réalisé d’autre pièces qui sont très propres en autre couleur mais même marque. et puis sur les 3/4 du personnages les couches sont bien lisses.... mais j’ai toujours eu une fragilité sur les couches horizontales1 point

-

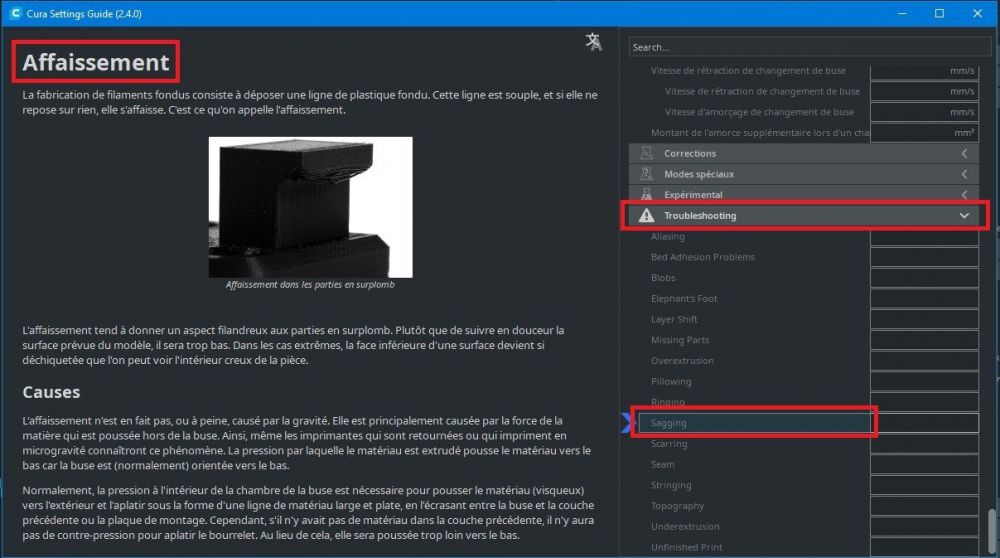

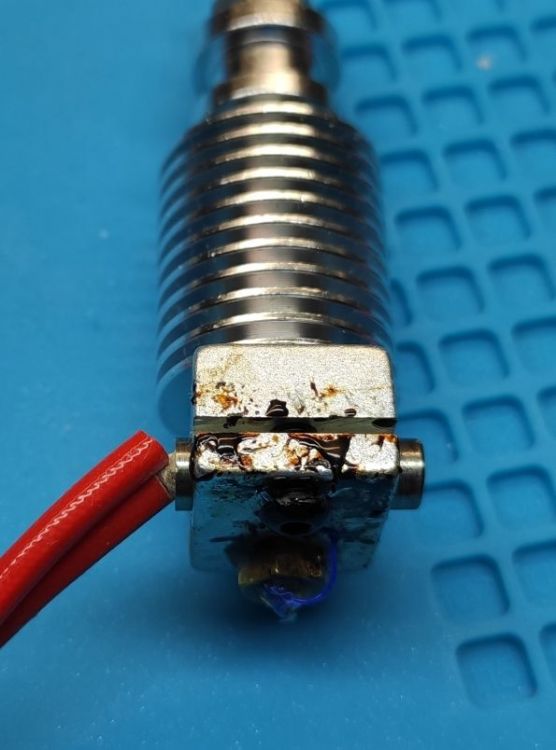

Re coucou ! j'allez justement te faire cette remarque sur l'autre sujet des supports ... y a de la sous extrusion de temps en temps ... qui créer un genre de délamination. Peut être un genre de curling du a un défaut de refroidissement /ventilation : https://cults3d.com/en/3d-model/tool/warping-curling-test cela (en plus de la tête qui tape dans les truc qui rebique et créer des décalages ou fait tomber les supports ...) fait que l'extrusion se trouve plus ou moins bloqué de temps en temps et créé une obstruction partiel dans la buse et/ou du heatbreak car le filament se retrouve bien poussé / déformé dans le heatbreak et bloque ... Mais tu peux aussi avoir trop de débit qui créé des sur épaisseurs de couches ou encore un défaut d'extrudeur ... ou de vref du contrôleur pas a pas de l'extrudeur ... ou ... ( la liste est longue ...) Commence par regarder cela si tu ne la pas déjà vu / appliqué (de même que la titi's procédure en lien dedans ) : Et tu peux aussi trouver des pistes via se genre de guide visuel des défauts : https://www.simplify3d.com/support/print-quality-troubleshooting/ https://www.grossiste3d.com/content/27-identifier-et-corriger-les-defauts-d-impression https://all3dp.com/1/common-3d-printing-problems-troubleshooting-3d-printer-issues/ https://rigid.ink/pages/ultimate-troubleshooting-guide/ https://reprap.org/wiki/Print_Troubleshooting_Pictorial_Guide https://cults3d.com/fr/blog/articles/identifier-corriger-defauts-problemes-impression-3D https://wiki.logre.eu/index.php/RepRap_printDoctor http://www.geeetech.com/blog/2016/12/troubleshooting-guide-to-19-common-3d-printing-problemspart-one/ https://support.ultimaker.com/hc/en-us/sections/360003695960-3D-Prints https://support.3dverkstan.se/article/23-a-visual-ultimaker-troubleshooting-guide de même, il y a une section "troubleshooting" dans le plugin/extension "Settings Guide" (les textes sont traduit en fr. malgré le nom du plugin en anglais) depuis le "marché en ligne" sous cura ! (il te faudra créer un compte Ultimaker ...) ex : https://www.lesimprimantes3d.fr/forum/uploads/monthly_2021_04/settings-guide-troubleshooting-affaissement.jpg.2685f1e6080db1c1d0acc79d25bdd4f6.jpg Tien nous au jus ! Bonne continuation !1 point

-

Merci! Je m’empresse d’essayer cela! j’ai encore sauver in extremis une oreille de Yoda en collant un bout de PLA à la patafix se matin avant de partir au taf c’est vraiment bon pour la circulation sanguine du cerveau l’impression 3D je poste un nouveau sujet si jamais vous voulez bien jeter un œil. et pour les beaux supports de DUKE DOKES ça ne vous parle pas??1 point

-

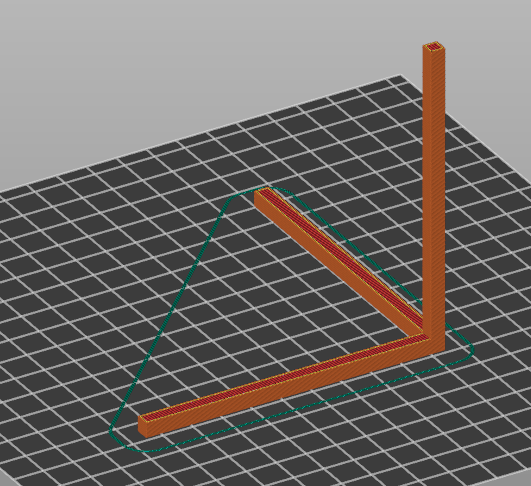

@methylene67 Si tu ne l'as pas encore fait, je te recommande d' installer via la place de marché de Cura, l'extension «Cura Settings Guide». Cela permet d'avoir des informations très utiles concernant les différents paramètres. De plus, tout en bas de la liste, se trouve une section «Troubleshooting». Ton problème est en parti dû à l'affaissement du filament («saggging» en angliche) quand le filament est «déposé» sur rien au-dessous :1 point

-

@PPAC La connaissance ne sert que si elle est partagée @methylene67 Répéter, répéter, répéter sont les trois lois de tout bon enseignant (certains appellent ça «radoter»)1 point

-

Oui ! (je suis du genre a radoter, encore et encore, quand je trouve cela utile !) Forcement car cela fait quelque temps que j'utilise cura 4.8.0 (plus de 6 mois) et je viens seulement de découvrir cela grâce a @Idealnight, @Yellow T-pot et @fran6p que je remercie encore une fois !1 point

-

@PPAC tu la sors à toutes les sauces cette vidéo (forte utile je dois l'avouer car je l'ai utilisé pas plus tard qu'il y a 2h pour renforcer une pièce avec du infill 100% aux extrémités) !!!1 point

-

@F14Claude voici le lien des vis trap 8x 8, je les ai commandé sur mamazone, pas eu le courage d'attendre 3 semaines pour les recevoir. Penses a commander en même temps des écrou anti-backlash. C'est impératif sur les TR8x8. https://www.amazon.fr/Sooway-T8-Tige-filetée-T8-pour-imprimante/dp/B07GRYFVMJ/ref=mp_s_a_1_11?dchild=1&keywords=sooway&qid=1618646098&sr=8-11&fbclid=IwAR1PDNnKJhbnZBbybaPzhDscMZTX1TlYPDMNKLevnHo2JLuNSeyY-xWA0Tc Razor, oui on en a parler sur Messenger, en s'inspirant de la VzBot il y a moyen de faire un truc sympa. @+ Nico1 point

-

En attendant de recevoir ce qu'il me manque pour pouvoir enfin terminer la structure, j'ai commencé le câblage. D'abord la partie LEDs : Alimenté en 12V, contrôlé sans fil avec le gros bouton rotatif posé sur le lit d'impression. Je rappelle que l'imprimante sera dans une "tente" Creality, qui est recouverte de matière réfléchissante à l’intérieur, donc la lumière sera en plus réfléchie sur les parois. Une partie des LEDs sont directement sous l'axe X pour avoir une bonne illumination de l'endoscope. Les LEDs sont présentes sur les piliers avant, et le dessus à l'avant et sur les côtés. Deux bandes à chaque fois, orientés à 30° et 60° pour maximiser l'illumination. Un total de 6 mètres de bandes LEDs. Testé sur mon alimentation de labo, luminosité à fond on a une consommation de 1.6A sur le 12V, soit un poil sous les 20W. Le rendu avec la luminosité au minimum, malheureusement le téléphone compense et l'effet est largement atténué sur la photo, en vrai c'est vraiment sombre. J'en ai profité pour câbler correctement le dessous de la structure. Les trois Nema17 sont câblés, et les trois Precision Piezo Andromeda le sont également avec du câble blindé comme conseillé branchés sur le module Precision Piezo Universal PCB qui se charge de générer le signal de fin de course Z. Le SSR avec son radiateur ainsi que le module pour les LEDs sont également fixés sur la partie basse de la structure. Reste à câbler le portique et la tête d'impression, puis à souder tous les câbles sur les connecteurs GX16. Et j'ai également reçu tous les connecteurs et câbles GX16. Plus d'info sur le câblage entre l'imprimante et son boitier de contrôle : 1 - GX16 à 3 pôles, pour connecter le secteur (phase, neutre et terre) afin de pouvoir alimenter le lit chauffant à travers un SSR. 2 et 3 - GX16 à 4 pôles, pour connecter les deux éléments chauffants et leur capteur de température associés, pour le tête d'impression et la commande du lit chauffant. Les signaux des éléments chauffants sont en 24V, et les deux prises sont câblés de façon identique pour être certain qu'en cas d'inversion des prises je ne crame rien. 4, 5 et 6 - GX16 à 8 pôles, pour connecter les Nema17 deux à deux. Comme précédemment, câblage identique à chaque fois. 7 - GX16 à 10 pôles, pour connecter le reste. Masse, 5V et 12V. La commande du ventilateur de la tête d'impression et du modèle imprimé (qui est la masse commuté, l'autre câble étant sur le 12V). Et le signal des capteurs de fin de courses pour les axes X, Y et Z (en plus de la masse et 5V pour alimenter les circuits). Les LEDs sont connectés sur le 12V et la masse en direct. Il reste donc deux câbles sur dix non utilisés, pour de possibles futures évolutions comme par exemple un capteur de fin de filament si j'en ressent le besoin. 8 - USB type B, pour connecter la webcam endoscope sur le Raspberry Pi. Pour ceux qui se demandent, les GX16 de 2 à 4 pôles ont des connecteurs et des câbles plus épais que le reste de la gamme (5 pôles et plus), et supporte un plus fort courant et une tension plus élevée. D'où l'utilisation de 3 et 4 pôles pour le secteur et les éléments chauffants (les plus fortes tensions et courants). Voilà où j'en suis à l'heure actuelle. Les prochaines mises à jours devrait être plus espacés à partir de maintenant.1 point

-

Sinon, j'ai eu un problème identique et cela venait du driver de l'extrudeur. Défectueux, il s'arrêtait de fonctionner au bout de quelques minutes d'impression. Je l'ai remplacé et depuis, tout fonctionne à nouveau. Est-ce que ton extrudeur tourne encore lorsque le filament ne coule plus ? Si ce n'est pas le cas, je pencherai pour un driver défectueux. Bonne recherche de panne1 point

-

@Titouvol Je ne peux qu'être en accord avec ton propos.. Mon propos n'a jamais été d'augmenté, ni la chauffe, ni la puissance de la résistance, mais d'imprimer autrement pour garantir le meilleur débit pour des buses entre 0.6 et 1mm afin d'optimiser le temps d'impression. C'est bien ce qu'on veut faire, non ? J'ai l'impression que tu n'as pas compris le système "Volcano" basic qui nécessite aucunement d'augmenter la puissance de chauffe. Sur un système d'origine dans 90% des imprimantes le bloc de chauffe est à l'horizontal, la cartouche de chauffe est à l'horizontal. La conséquence et la matière est chauffée sur environ 12mm . Alors que sur un système "volcano" la cartouche chauffante est à la verticale et ça change tout. La matière est mise à la température d'impression sur 20 mm, ce qui permet d'exploiter pleinement des buses supérieur à 0.4 sans rien toucher a la puissance électrique du bloc de chauffe. Évidemment qu'on peut parfaitement utiliser des buses 0.6 ou 0.8 sur un bloc de chauffe d'origine, mais si le gain sera significatif, il ne sera pas pour autant optimal surtout sur les longs prints, ceux ou l'on veut justement gagner le plus de temps. Après si cela vous convient, je n'ai rien à dire à ça. J'essaie seulement de prévenir que ce n'est pas le meilleur manière d'exploiter tout le potentiel d'une buse de 0.8 ou 1 mm, sans parler des risques de bouchage et de sous extrusion, et ça ne va pas plus loin.1 point

-

Bon, ca y'est , j'ai reçu ma pro ce matin. Montage et essai dans la semaine.1 point

-

On peut aussi peut-être ajouter à cette conclusion que pour le mode vase ça permet d'augmenter l'épaisseur de la paroi . Édit: en relisant le début du post, je vois que ça a déjà été évoqué.1 point

-

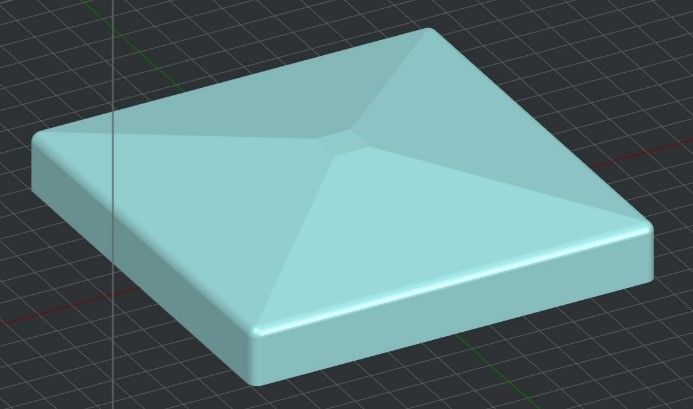

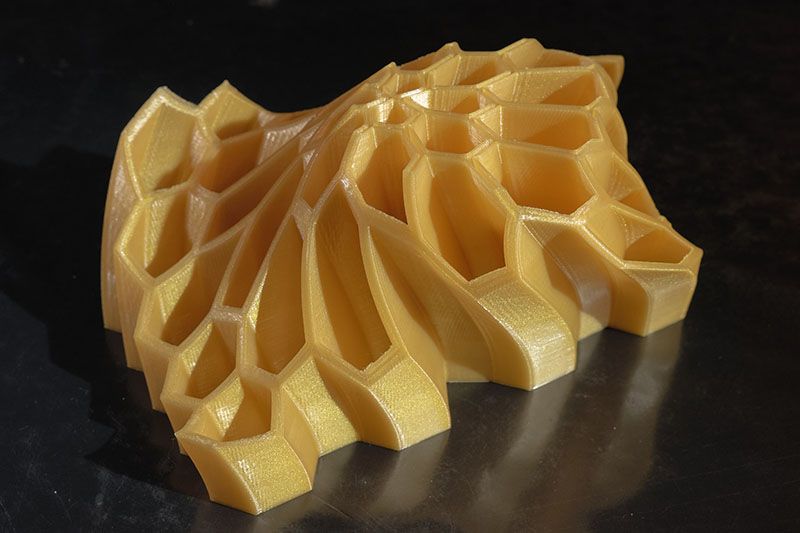

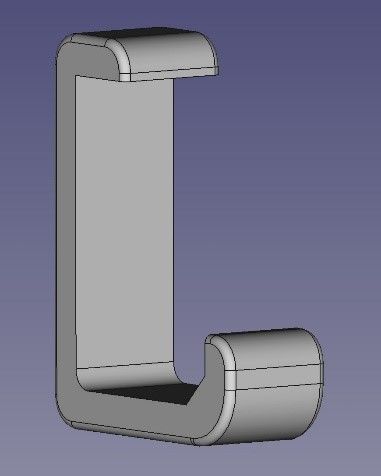

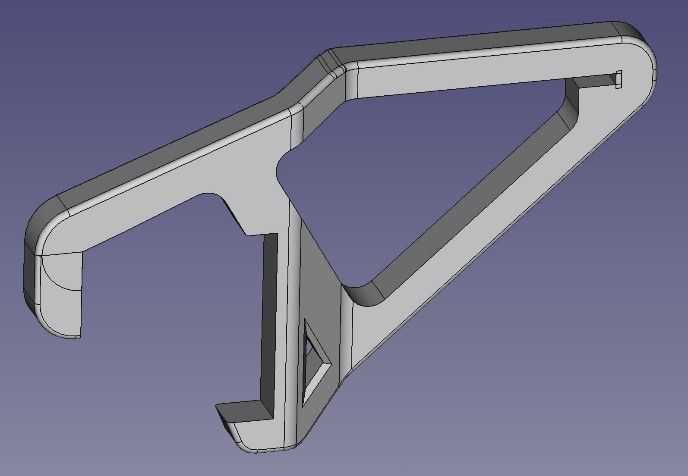

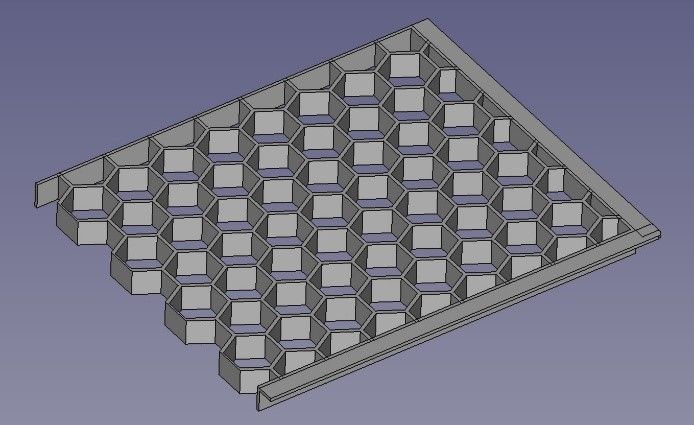

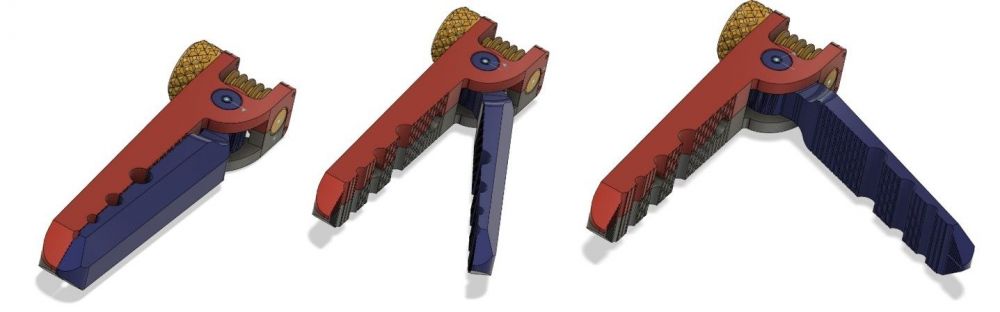

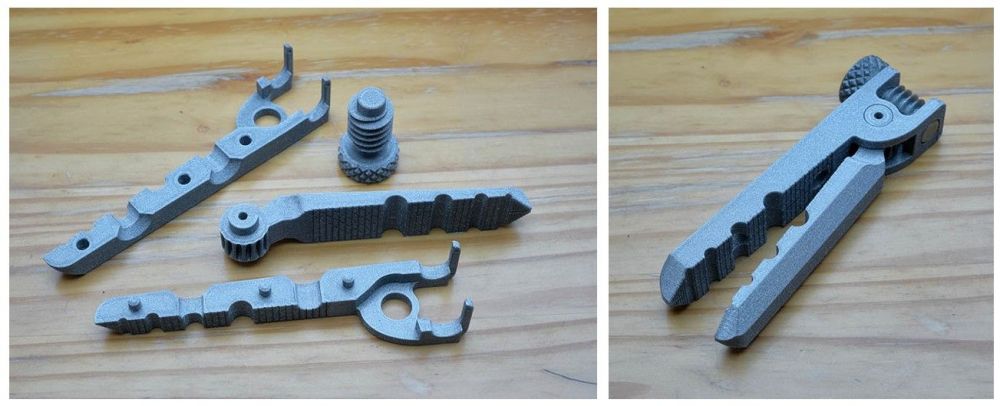

Impression de : Boite pour le courrier en filament bois Grilles en nid d’abeilles pour les regards du vide sanitaire dehors (imprimés en 2 pièces collées ensemble malgré le grand plateau de la CR10S) Chapeau pour protéger les montants du portail dehors Boite labyrinthe pour les neveux Protection des fonds de tiroirs de la cuisine Boites pour les piles Porte crayons (n’a pas été au bout à cause d’un nœud dans la bobine…) JANVIER 2021 Révision au bout de 3 ans (après quelques kilos de PLA de consommés) Changement des galets axe X (bien usés) et Z (très peu usés) Changement des courroies X et Y par des Gates GT2 et leurs engrenages Ajout de renfort pour contrer les tensions courroies sur les moteurs X et Y qui sont montés sur plots souples filtrants… Apprentissage de fusion 360 (free version maker) Va remplacer Free Cad sauf pour réaliser des calculs (option devenue payante dans Fusion360) Support étagère et boite rangement qui se clipsent sur les tubes sous le chauffe-eau Test du slicer PrusaSlicer 2.3 : Pas tout à fait convaincu par IdeaMaker car les menus sont touffus et je n’arrive pas à être aussi propre qu’avec S3D (mais qui est lui dépassé, sans possibilité de hauteur de couche variable, modificateurs pour renforcer localement…) Ce slicer Prusa à l’air très complet. Ils ont développé plein de choses comme une épaisseur différente pour périmètre et remplissage par exemple. Il a l’air de présenter un bon compromis de par ses possibilités sans ressembler à une usine à gaz. Et compatible toutes imprimantes, gratuit en open-source, comme les imprimantes de la marques Prusa. J’ai obtenu de bons résultats très rapidement, c’est plutôt bon signe. J’ai quelques difficultés avec la gestion des remplissages solides un peu trop nombreux, mais ce slicer est adopté ! Un jouet rotatif pour tester le changement de filament (M600) insérés par PrusaSlicer : A étudier: Voir si un revêtement plateau magnétique permettrait un gain de masse et donc minimiser les efforts sur la courroie Y (minimiser les vibrations). Problème : le revêtement autocollant et magnétique pèse très lourd, il faudrait des aimants intégrés au plateau chauffant pour gagner en masse par rapport à mon mirroir de 3mm qui n’est pas si lourd… Dessin d’une pince étau sous Fusion360 Mise à disposition des stl sous : pince-etau-avec-vis-sans-fin1 point

-

Salutation ! Tu es passé a coté du fait que, l'on n'imprime pas directement le fichier ".stl" (le model 3D). mais il faut le passer (le fichier .stl, le model 3D) dans une application pour générer un fichier ".gcode". Les fichiers ".gcode" sont une suite de commande g-code que l'imprimante comprend. Mais l'imprimante 3D ne sais pas faire grand chose d'un fichier .stl ... sauf peut-être certain model d'imprimante haut de gamme ...1 point

-

Pour répondre à la question d'origine, ce n'est pas vraiment le slicer qui va faire le gros du boulot sur la qualité mais les réglages de ce même slicer. La plupart des slicers ont un mode expert qui donne accès à des centaines de paramètres pour gérer les trajectoires, les températures, les retraits, les essuyages, les cabotages, le parois fines ...... bref de quoi s'occuper soir et WE. En théorie on doit pouvoir faire la même qualité avec un slicer A ou un slicer B à quelques détails prêts. Par contre ce qui joue beaucoup c'est de comprendre et bien régler son slicer en fonction de SON imprimante. Hélas, chaque imprimante a son caractère bien à elle. Les bases peuvent être les mêmes pour deux imprimantes identiques, mais au final il faut affiner sur chaque imprimante. Le réglage de l'imprimante elle même (nivelage, planéité, stabilité, step/mm, PID ...) jouent aussi beaucoup. Et une fois que tout est bien réglé et paramétré, ne pas négliger la qualité du filament. Après avoir avoir fait d'énorme progrès d'impression en paramétrage de slicer et réglage machine, j'ai testé des filaments réputé de meilleur qualité et j'ai clairement vu la différence. J'ai des bobines de 1kg qui coûte 15€, d'autres 25€ et d'autres 35€, et bien le résultat n'est pas le même. En précision, détail, texture, stringing ... Après c'est un choix. Après avoir testé plusieurs slicer (CURA, Simplify3D, PrusaSlicer, IDEAMAKER) je n'ai pas trouvé que l'un imprimait mieux qu'un autre UNE FOIS BIEN REGLE (car à la première installation sans paramétrage ça ne sert à rien de comparer).1 point

-

Cela ressemble à un problème de point dur ou de mauvais alignement sur le Z. Commence par vérifier que la noix laiton de la vis du Z n'est pas serrée sur le support. En effet si elle ne peut pas glisser elle ne peut pas compenser le faux rond ou le défaut d'alignement de la vis Z Ensuite il faudrait vérifier les alignements et la perpendicularite de la traverse X avec les traverse Z et le réglage des exentriques1 point

-

bonjour, Voici un calculateur qui permet de calculer la valeur de la résistance pour une LED blanche tension de l'alimentation 24 volts; Led Blanche tension 3.2 V; courant 20mA = résistance de 1100 Ohms par défaut une résistance de 1.2K ohms en 1 Watt couleur marron rouge rouge 5% nota : bien isoler la connectique avec de la gaine thermo ! le lien calculateur LED a+1 point

-

Supports arborescents sous cura si j'ai bien compris Tu peux aussi utiliser le plugin custom support pour générer toi-même les supports1 point

-

On s'detent, on prend une tisane et on va vaquer à d'autres occupations.1 point

-

Salutation ! Edit : ha non mes excuses le "Support blocker" ne semble pas permettre de modifier la hauteur de couche (je découvre cela ...) il reste le dernier truc les couches adaptatives. J'ai découvert aujourd’hui un truc (modifier des paramètre de tranchage selon des zones) qui me semble répondre en partie a ta question grâce a se poste : L'utilisation de Et le lien de la video qu'a mis @fran6p qui explique bien : 3 Cura Slicer Setting Tricks For Beginners - YouTube Sinon il y a peut être l'histoire du "Utiliser des couches adaptatives" sous cura !1 point

-

1 point

-

Je prends personne pour une buse. Par contre toi, je te sens légèrement agressif. 1 - Si j'ai une Anet A8, je n'utilise plus. Et je ne vois pas pourquoi tu viens mettre cette imprimante sur le tapis, uniquement dans le but de me dire que je vais griller ma carte mère. Tu deviens ridicule là, désolé. 2- Je répondais à ça Et je ne pense pas être hors sujet en lui répondant que la meilleure utilisation d'une buse 0.8 ou plus est d'utiliser un corps de chauffe adapté à cette taille de buse. Ne pas changer le corps de chauffe n'est qu'un pis-aller qui pourrais conduire dans le pire des cas à sous extrusion par manque de débit. Un homme averti en vaut deux. Dis-moi si je me trompe ? Sur ce, bonne soirée.1 point

-

si ça claque au tout début, généralement c'est parce que la buse est trop prêt du plateau, et pour la sous extrusion avec un claquement, c'est peut-être que tu n'as pas bien serré la vis de la roue dentée maj : et voici un lien que j'ai trouvé sur google en 2 secs https://cults3d.com/fr/blog/articles/6-causes-claquement-extrudeur-glissement-engrenages-impression-3d1 point

-

Regarde la titi's procédure épinglée dans la rubrique creality et dans ma signature1 point

-

Déjà il faut imprimer sans raft. Ensuite il faut regarder l'état de la première couche (de l'objet donc sans raft). Enfin il faut nous dire quelle imprimante (d'origine ou non), slicer et ses paramètres, une photo de l'état de la première, des photos d'objets test d'impression (cube, tours de température etc...)1 point

-

C'est normal quel et pas reconnu dans ton slicer. Si tu a changer de carte mère comme tu dit dans ton autre post, ta carte mère arriver vierge, il faut déjà la flashe et la après elle sera reconnu1 point

-

Et voilà le détail niveau tête d'impression. La tête d'impression avec l'élément chaud NF-Crazy, l'extrudeuse OMG v2 et le Nema17 de 23mm. Le lien entre le NF-Crazy et l'OMG est rigide (vissé en haut et en bas). L'OMG et l'extrudeuse prennent en sandwich la plaque de fixation, et le NF-Crazy est vissé sur cette même plaque de fixation. Le côté droit de la tête d'impression. On voit bien le petit aimant circulaire pour le capteur de fin de course, et la vis de fixation pour la partie soutenant les ventilateurs. On voit également la distance entre le bloc de chauffe et la plaque de support en plastique (Nylon SLS), qui devrait être suffisant pour qu'il n'y ai pas de soucis. Le côté gauche de la tête d'impression. Un peu sombre sur la photo, mais on voit quand même le chemin de câble qui débouche sur la chaîne porte-câbles et la seconde vis de fixation pour la partie soutenant les ventilateurs. Sur la partie droite de l'axe X on retrouve le support pour les deux capteurs de fin course X et Y à effet hall. Les deux capteurs ont un aimant juste en face, l'un sur la tête d'impression pour l'axe X et l'autre sur l'arrière du portique pour l'axe Y. Ce même support permet de connecter les chaines porte-câbles des axes X et Y. Pour rappel, les deux modèles pour les supports entre les axes sont visibles en 3D ici: Support XY Support YZ L'amplitude de déplacement de la tête d'impression, ainsi qu'une vidéo de test de se déplacement. Les rails linéaires fonctionne parfaitement, le mouvement est très fluide et libre. Les photos que j'avais oublié de faire la fois précédente, avec l'endoscope en place. Pas grand chose à en dire, sinon qu'il est très léger car tout en plastique (il a l'air lourd mais ce n'est qu'une impression), il rentre parfaitement dans l'emplacement prévu et tombe pile en face de la buse d'impression. Et il est à la distance de la buse préconisé sur sa fiche produit. Reste à tester son fonctionnement sur le Raspberry Pi avant de le monter...1 point

-

Quel site ? La documentation, très complète, du Touchmi est >>> ici <<<, je ne me souviens pas que l'on y parle de Wanhao D12. Ça doit être faisable mais il faut un adaptateur pour pouvoir monter le TouchMi et son «déclencheur» (magnet qui attire la bille),1 point

-

Surtout éviter de mettre dans ces borniers des fils étamés. Il est préférable d'y ajouter des ferrules faciles à emboiter avec sa pince1 point

-

Problème commun à toutes nos imprimantes. Le serrage des borniers est a contrôler sur nos machines même à la réception d'une machine neuve. Le moindre petit arc électrique developpe tellement de chaleur ce cela fait fondre le plastique autour puis il prend feu. Pour le shunt cela ressemble à un dépannage de fortune pour alimenter en permanence le ventilateur de hotend (ce qui n'est pas une mauvaise idée )1 point

-

1 point

-

Salutation ! Je suis pas sûr de bien comprendre ... Donc si tu fait le "mesuring" a "droite" pas de problème .... mais a "gauche" là cela bug ? ( par contre la description du bug ... je bug ... "le bas et haut" ?) Edit : une photo ou vidéo ? pour expliquer ! Cela peut venir d'un défaut de câbles ou de connecteur ? (si en fonction de là où se trouve la tête, cela bug ... tu a peut être un brins de cassé dans un câble qui créer aléatoirement un défaut de continuité ?) Mais bon je dit cela au pif ... il y a peut être autre chose ... tu a changé un truc sur cette machine entre temps ? (firmware , ou matériel ?) Edit : Titi78 semble avoir compris lui1 point

-

Plateau de travers ou barre du X non perpendiculaire a la bare du Z car les 2 moteurs Z sont décalés. la cote entre le châssis et la barre X a gauche et a droite ne sont plus les mêmes (pas de synchro mécanique des 2 axes Z .voir dans mon post sur la cr10S en signature dans les 2 dernières pages)1 point

-

1 point