Classement

Contenu populaire

Contenu avec la plus haute réputation dans 30/04/2021 dans Messages

-

Bonjour à tous, parce que je ne suis pas du genre à venir et repartir sans dire merci ni même à ne pas répondre lorsqu'on parle de moi me voici Alors on va commencer par la base, les excuses ce qui semble normal, à aucun moment j'ai voulu vexer ou froisser qui que ce soit et la remarque sur le forum Heli4 cité plus haut n'est qu'une remarque tiré d'un sentiment un peu brut comme on le fait avec des potes en ce disant "mais quel con ce ludaero" Le forum Heli4 est une famille, nous sommes nombreux à s'être déjà rencontrer en vrai ce qui renforce nos liens et par conséquent nous avons (à tort apparemment) tendance à se parler comme on le ferais autour d'une bière dans un club. Parfois certain sentiment sont très subtile et certain facteur vienne grossir les traits et il faut plusieurs expérience pour se rendre compte que ce n'était qu'un mauvais jugement fait à la hâte. Je n'ai pas envie de revenir sur ce qui à été dit sur les postes que j'ai publié ou celui-ci donc je dirait juste que, ce forum en un seul poste a été utile par la résolution de mon problème et ca en fait une mine d'information importante à garder et j'en suis très reconnaissant pour toute l'aide que vous avez fournis. Donc merci à vous, encore désolé d'avoir pas forcément respecter les règles à la lettre et surtout bon print à toutes et tous.6 points

-

Je ne connais pas ton imprimante mais 100mm/s en impression faut une machine bien en place à ta place je limiterai a 60 (puis en cherchant les autres causes éventuelles) tant que tu n'es pas satisfaite du résultat2 points

-

tu peux poster une petite vidéo du problème ? Le fin de course sur l'axe X est certainement mal connecté2 points

-

Tu debloque le pnefit coté extrudeur (pas coté tête) puis tu sort le tube ptfe en deverruouillant l'extrudeur. Tu pourras ensuite mettre en chauffe la tete et tirer le filament Edit Trop rapide @remibora2 points

-

Salut, Il suffit d'enlever le tube PTFE (tube plastique qui sort de l'extrudeur) en appuyant sur la collerette du raccord pneumatique. En faisant chauffer la tête, tu pourras retirer complètement le filament du tube. PS: si tu n'as jamais enlever le tube PTFE, il y a fort à parier que tu n'as jamais calibré ton extrudeur. Or c'est l'une des opérations la plus importante à faire. (cf ce tuto)2 points

-

Hello, avec une rapide règle de 3, je trouve une correction à 124 pas/mm pour avoir 100 mm si avant tu avais 75 mm avec 93 pas/mm (et pas 372...). Ca reste beaucoup. En général une correction c'est entre 92 et 98 pas/mm, rarement plus ou il y a un problème ailleurs..2 points

-

Salutation ! Ce que propose papaone est de modifier/activer/configurer des options dans les fichiers "Configuration.h" et/ou "Configuration_Adv.h" https://marlinfw.org/docs/configuration/configuration.html dans les sources du firmware marlin https://marlinfw.org/meta/download/ avant de le compiler et de le téléverser. Car en effet être limité a ~20 caractères je n'ai pas cela chez moi. j'arrive facilement a des nom de fichier de 120 caractères simple... mais je suis sur un marlin qui commence a dater, avec un écran LCD 4 lignes par 20 caractères ..., cela a peut être changé (?) ou alors ton écran "graphique"? créer une limitation due a une configuration/spécificité de l’écran ou de marlin inadapté. Mais si tu arrive a faire des truc, comme configurer/compiler/flasher un marlin peux ne pas être simple, prend le temps avant de te lancer dans l'aventure de la compilation d'un marlin. Ou alors la carte SD que tu utilise a peut être un défaut ... est elle bien formaté en fat32 avec des unités de 4096 ? (si fournis avec la machine elle peut être de mauvaise qualité ... donc éventuellement la changer ...)2 points

-

Bonjour @Jeff78s bon courage c'est une bonne idée de partager, c'est ce que j'ai fait car je peux dire que je suis l'ambassadeur de la TLD3 pour avoir partagé mes connaissances tout au début de l'apparition de la TLD3 . En effet je détiens la toute première TLD3 avec les extrudeurs jaunes. Ma seule panne à ce jour c'est l'interrupteur de mise sous tension HS ! Cette imprimante détiens des milliers d'heures d'impressions, bien entretenue pas d'usure prématurée sauf une roue extérieure sur l'axe Y remplacée. La qualité et la robustesse est au rendez-vous ! il suffit de suivre mes différentes réalisations technique de 4 voitures RC (2x Land Rover 4x4 et 2 X Cox Buggy) rien n'est facile mais j'apprends tous les jours car l'impression 3D c'est un métier quand ont acquière toutes les techniques d'impressions et la connaissances des bons Slicer. Bravo pour l'achat chez @studiolab39 officiel c'est un super technicien de l'impression 3D disponible, professionnel et sérieux dans la qualité des produits. a+ Francis2 points

-

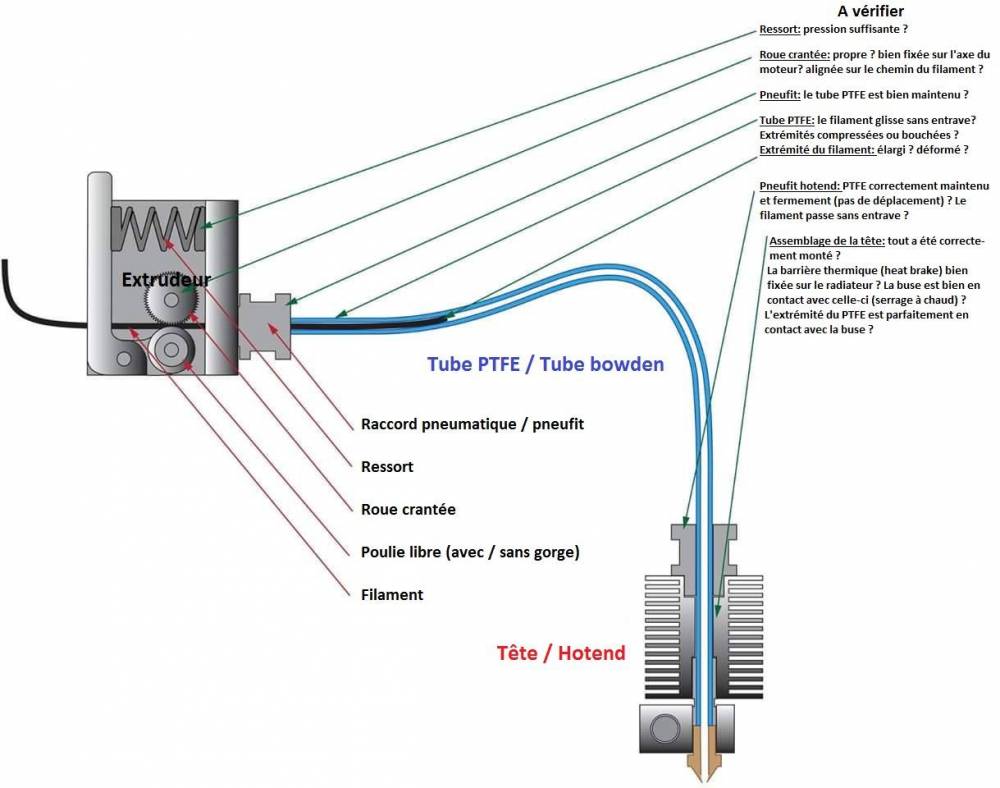

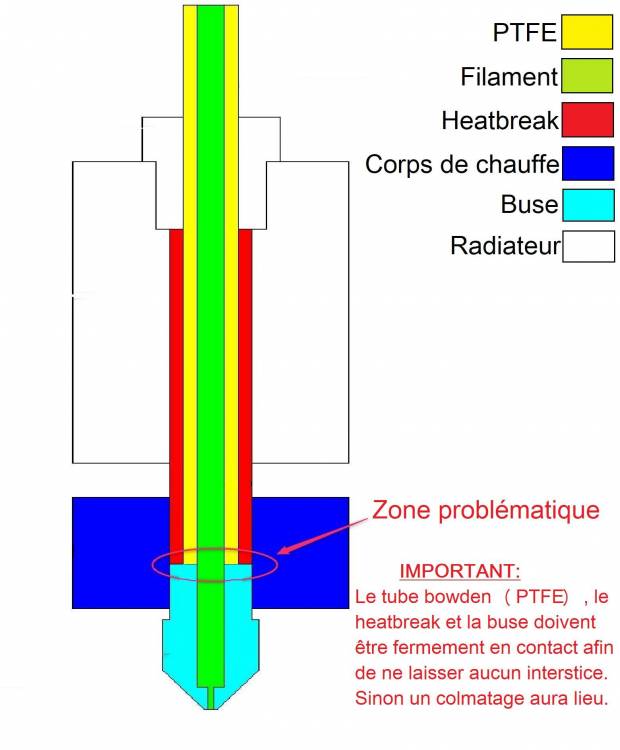

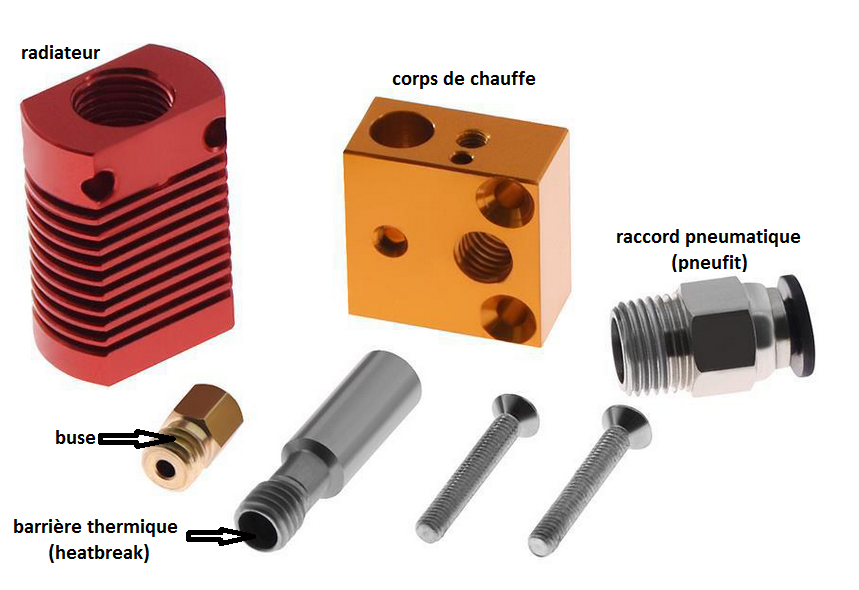

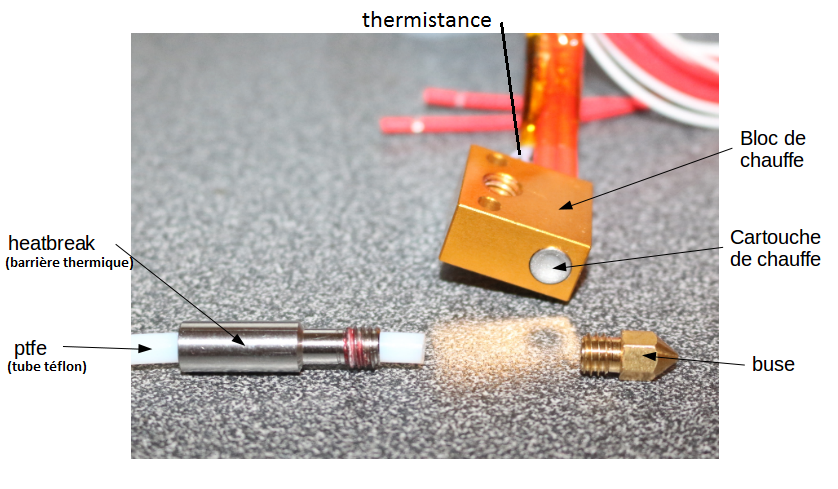

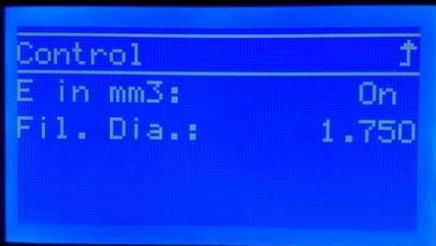

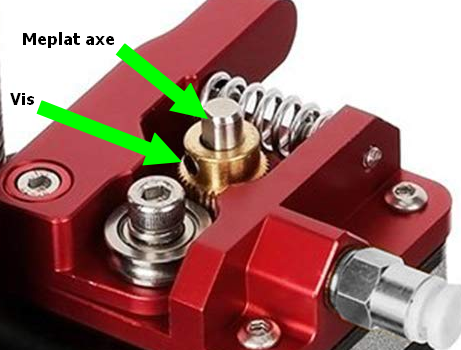

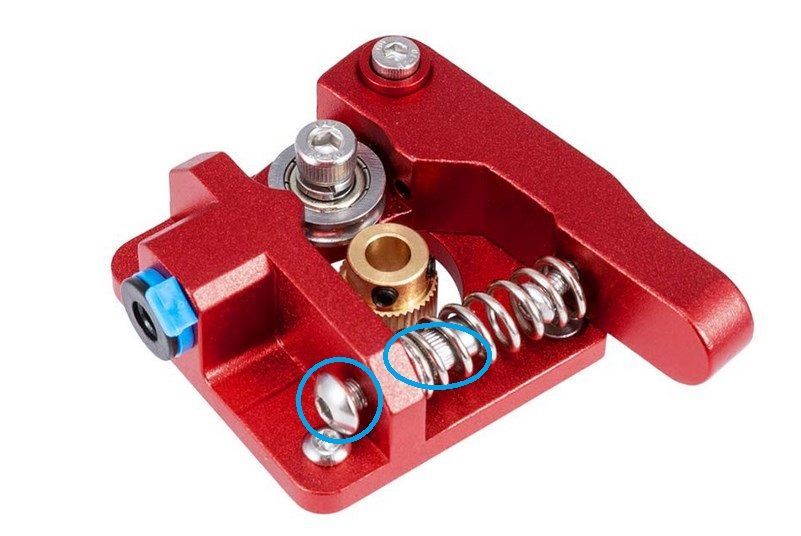

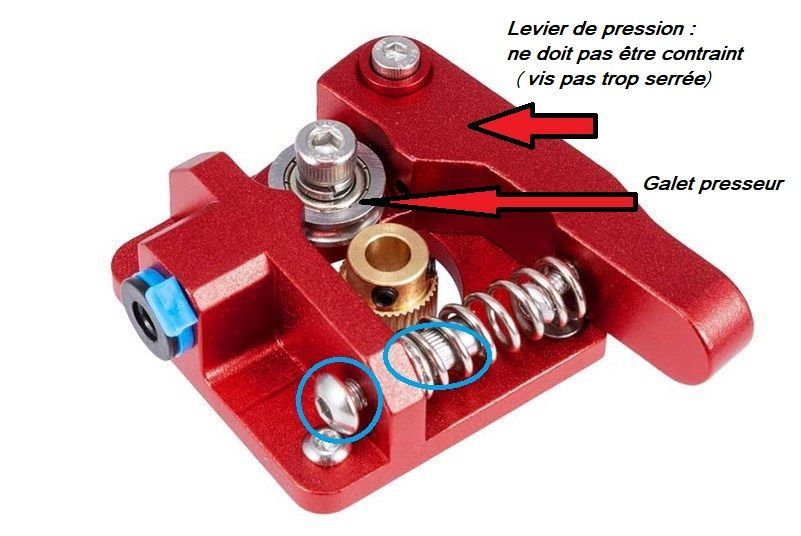

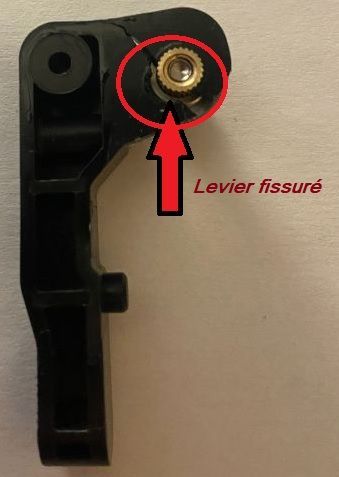

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

Taille inférieure a 32 Go et de marque connue de préférence genre sandisk, kingston, samsung ? si non alors essayé avec tous ces critères. Pas de nom bizarre au niveau des fichiers ni long, appelles le "test" pour voir si là il l'affiche.1 point

-

Il te faut vérifier ton axe Z, tige filetée bien positionnée dans le coupleur sur le moteur, bague laiton pas trop serrée pour laisser du jeu à la tige. Contrôles tes steps aussi, demande a ton axe de se déplacer de 5/10cm et mesure que tu aies bien la dimension. Dans l'idéal imprimes un cube de 20x20 pour vérifier que les dimensions soient respectées.1 point

-

@PPAC la ender3 n'a pas d'écran tactile. Il y a juste un bouton rotatif avec validation par appuis Le souci peut venir des vis trop serrées mais aussi d'un défaut du bouton. Mais si ça ne le fait plus en démontant l'écran c'est sûrement les vis1 point

-

Oui pour du PLA 60°C c le max pour le plateau, il faut eviter d'allez au dela sinon le PLA reste trop moue ... Pour le reste si tu a un bon réglage de la distance buse/plateau et un bon débit pour la couche initial ... il n'y a plus vraiment d'autre truc a modifier ... Comme on a corrigé le gros défaut de paramétrage tu pourrais remettre la "vitesse de la couche initiale" et/ou "vitesse d'impression de la couche initiale" par défaut (normalement 50% de la vitesse d'impression ...)1 point

-

Alors parfait ! c'est coool ! Mais fait toi un petit carnet pour ton imprimante, où tu note que de base tu a une buse de 0.4 mm de diamètre histoire de pas retomber dans le même truc a la prochaine mise a jours de cura Et donc bonnes impressions et bonne continuation !1 point

-

Wooooooowww....ca maaaaarcheeeeee....avec cura 4.9.0 .....geeenial..merci @PPAC....hahahhah....je reeeveeeeeee..... j ai mis 0,4 comme nozzle size, 0,2 comme couche initiale, bordue au lieu de jupe.... (j ai pas édité la?...désolé) FullSizeRender.mov1 point

-

Si tu tourne autour, et regarde bien, il n'y a pas cela : "0.4" ou autre chose ou un ou des "." ou "*" Edit : non allez va pour mettre 0.4 mm de diamétre de buse dans la configuration de l'imprimante sous cura. au pire on changera si tu a de la sur extrusion ...1 point

-

D’après cela https://www.lesimprimantes3d.fr/comparateur/imprimante3d/creality-3d/ender-3-v2/ de base tu a une buse de 0.4mm. Il doit y avoir des marques / inscription sur la buse ! non ? prend moi une photo STP. Oui car cela semble incohérent avec une taille de buse de 0.2mm normalement il ne faut pas dépasser 80% de la tailel de buse comme hauteur de couche. Mais si en orange ce n'est pas bloquant. c juste un warning pour bien voir le truc qui pourait etre louche / hors norme ... Mais il faut avant d'autre essais d'impression être sur du diamètre de la buse sinon changer cela ne servira a rien si on a pas le bon diamètre ...1 point

-

@Kachidoki c'est le risque quand on te laisse le choix dans le date .....1 point

-

Merci beaucoup pour votre aide, du coup effectivement ils ont inversé les connecteurs à la carte mère ! j’ai lancé mon impression et elle se déroule comme il faut. Continuez comme ça vos conseils et votre rapidité de réponse sont au top !1 point

-

J'avais déjà vue en vente des 8400 je retient donc de passer mon chemin , Merci de l'info. Mais elle me semble moins pire que la 8200 cela doit être la seule imprimante a avoir une tête de 20Kg (bon j'exagère) et du coup un bed qui bouge en X et Y . Mais oui cela a du te former comme aucune autre l'aurais fait.1 point

-

Sur les MKS GenL l'écran tft est branché sur le port AUX1 qui utilise le même bus serie que l'usb, cela oblige donc a débranché l'écran pour Flasher, L'autre solution est de brancher le TFT sur les pin RX et TX du port EXP1 et de configurer marlin pour définir l'activation d'un second bus serie et dans ce cas le TFT peux resté branché sans soucis et gêner l'utilisation d'un octoprint ou d'un flash de firmware. Dit moi @PPAC tu as vraiment des K8200 et K8400 comme imprimante ? Elles sont réputer mais pas dans le bon sens1 point

-

Bonjour à tous, Pour toutes les personnes qui m'ont aidé sur le forum je me devais de donner des nouvelles. Donc après une coupure d'une semaine sans toucher à l'imprimante car j'étais au bord de l'explosion. Je m'y suis remis dans la semaine qui ce termine. Depuis mon arriver ici, j'ai donc tout contrôlé (ou presque), calibrage de l'extrudeur, la tour de température, niveau de l'axe x et j'ai comme me la conseillé @Idealnight contrôlé mon axe Y et surtout le réglage de ces roulements. Une fois tout ça réalisé sur ma 4ème couches du dessous, j'avais toujours des vagues (195/60), moins mais toujours présente. J'ai du passé mon bed à 85°C et baisser mon ventilateur a 80% pour les faire disparaitre. Je suppose qu'en plus des problèmes de réglage de l'imprimante, mon PLA doit être humide. Tout ça pour dire que j'ai pu refaire des impressions certes avec encore quelques défaut mais non rédhibitoire pour l'utilité que j'en ai. Merci à vous @Idealnight @fran6p @RT36 d'avoir pris le temps de me répondre.1 point

-

JE NE VEUX PAS LE SAVOIR, TU TE DÉBROUILLES. Tu ne crois pas que je vais tout te faire.1 point

-

Quand tu veux compléter un message, il faut utiliser les trois points en haut à droite puis éditer. Sinon tu vas te faire taper sur les doigts. Le gros avantage avec PrusaSlicer c'est que tous les réglages sont déjà peaufinés pour la bécane donc pas de bricolages et bidouillages à coder. En plus tu peux y aller progressivement grâce aux trois niveaux d'utilisation. C'est clair que lorsque tu merderas une impression cela ne viendra pas de la machine mais de son utilisateur à 98% (c'est un constat que j'ai fait sur des milliers d'heures de fonctionnement).1 point

-

@Vector c'est une bonne idée de rencontrer des membres du forum. Sur la forum Heli4 il y a une rubrique "Rencontre de pilotes" qui est réalisée par départements cela permet d'aller voler avec des pilotes du coin et de découvrir des terrains (plus difficile maintenant avec cette saloperie de loi drone) Peut être que quand ce salopard de covid sera éradiquer ce serait bien que @Motard Geek rajoute une section "rendez vous des imprimeurs fou" au forum @Jean-Claude Garnier j'aime bien ton style imagé pour fixer une date.1 point

-

Grace à vous deux ( @PPAC) tout est rentré dans l’ordre. Effectivement j’avais omis de débrancher l’écran (foutu colle chaude d’ailleurs). J’ai du aussi retoucher un peu un fichier à retoucher pour avoir la bonne vitesse de transmission de l’info. Je suis revenu sur des firmware stock à ce stade. Je me serai bien passé de ces quelques heures de prises de tête mais cela m’a permis de monter en compétence. Merci pour l’aide précieuse, retour à l’essence même: l’impression !!!1 point

-

Bonjour, j'ai re re re regardé ta vidéo. Lorsque le bruit apparait on voit que l'axe en premier plan se bloque. J'ai eu un souci une fois des éclats de peinture s'étaient glissée dans mes guidage à bille et ils me créaient un décalage aléatoire. Je rejoint @PPAC n'y aurait-il pas une saloperie dans les roulements ou une bille abimée?1 point

-

Bon, je m'auto réponds. J'avais trouvé un poste qui parlais de vis trop serrées au niveau du LCD. J'avais desserrées les miennes sans succès. Lorsque je démonte complètement de LCD et que je le laisse "volant", le problème semble disparaitre. Je vais esseyer de l'attacher de façon très très souple.1 point

-

Re, @PPAC a répondu à ton interrogation (il est plus rapide et plus explicite que moi, il faut bien l'avouer) . Je suis dans le même cas que lui : pas de soucis de nom + longs et quand ils sont trop longs, ils défilent de droite à gauche. Réalisable en dé-commentant les lignes citées + haut , dans le fichier configuration_adv.h (et compiler ensuite bien sûr). La remarque de @PPAC sur le format FAT32 et la taille des unités d'allocation n'est pas anodine, beaucoup de personnes se sont fait avoir avec ça. Mais je lis plus haut que ce n'est pas ton cas.1 point

-

as tu essayé de flasher la carte mère avec le firmware d'origine ?1 point

-

Ok c'est assez étrange car si tu reussi bien a voir l'imprimante sous ArduinoIDE ou VSCode c'est que ton bootloader est actif. A partir de la je ne sais trop quoi dire. Tu as bien pensé a débrancher l'écran tft ?1 point

-

Bonjour NippeT pour ma part j'utilise Ideamaker comme slicer et Fusion 360 comme programme de modélisation pour cura tu la sur la carte sd c'est la 4.4.0 si je ne m'abuse pour ma part je ne l'utilise plus , Ideamaker est bien mieux et plus facile que cura1 point

-

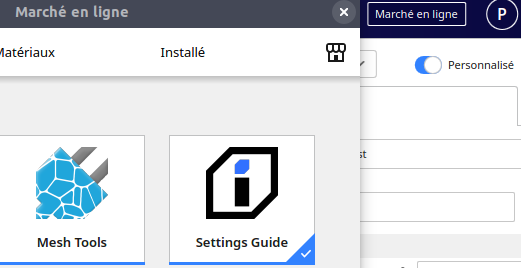

Oui. (tu aura peut être a mettre la visibilités des paramètres en "expert" ou "all") Aussi, je te recommande d' installer depuis le "marché en ligne" sous cura (il te faudra créer un compte Ultimaker ...), l'extension «Settings Guide». Cela permet d'avoir des informations très utiles concernant les différents paramètres.1 point

-

Salutation ! A tu un capteur de fin de filament ? si il est faussement déclenché cela peut créer ton problème d'extrudeur ou sinon le driver du moteur de l'extrudeur a un problème ou ... Pour le déplacement X arrive tu a faire un home ? (je rejoint Avrel pour l'histoire du capteur de fin de course X / end stop X) Un capteurs de fin de courses / endstop X a vérifier ou a replacer, nettoyer ou les câbles ou connexion a la carte mère ? (ou alors tu a un firmware qui ne va pas, ou un problème de stepper, ou de carte mère ...) Si tu arrive a ouvrir une connexion a l'imprimante via un câble USB avec un programme comme Pronterface https://www.pronterface.com/ ou Repetier Host https://www.repetier.com/download-now/ , il existe la commande g-code M119 ( https://marlinfw.org/docs/gcode/M119.html ) pour avoir le statue des capteurs de fin de courses et capteur de fin de filament afin de vérifier qu'il n'est pas faussement déclenché ... Edit : tu a peut être simplement interverti le connecteur de fin de filament et de fin de course pour X sur la carte mère ?1 point

-

Salut @PPAC Pour l'entrainement et les rouleaux: tige filetée de 8 avec un tube + un engrenage qui vient s'insérer dans le tube. Pour le moment, j'ai toujours en dessous du bed, le liner qui fait bien contact avec le rouleau, donc pas de risque de glissement. (ça ne sera pas la même lorsque je retirerais le liner- Donc au choix, élastique ou autre).1 point

-

merci beaucoup !!! oui je sais que je ne suis pas tres precise... en effet, quand je lance l'impression je pensais que ca lancait l'impression dans le coin. mais ca bouge comme pour une impression normale mais ca n'imprime pas l'objet prevu. je pense que ce sont mes reglages CURA qui ne sont pas bons. peut etre effectivement l'origine mal definie et la piece mal positionnée (j'ai essayé de modifier tout ca mais je ne maitrise pas encore). je vais deja reessayer l'installation CURA 4.9 et recommencer en suivant vos recommandations je suis tout de meme contente, car ce que vous me dites me conforte dans mes demarches (mes reflexions etaient dans le meme sens que ce que vous me dites) et surtout vous m'avez vite repondu... je pensais que mon sujet ne passionnerait pas les foules je vous tiendrai au courant de ma progression1 point

-

Bon bah je me suis résolu à changer cette carte mère et ses "collages" de connecteurs, et oh miracle tout fonctionne ! Comme tu l'as dit sûrement un mosfet de grillé sur la carte d'origine. Fragile quand-même cette carte... merci encore pour ton aide et tes conseils. Je vais enfin pouvoir utiliser cette machine.1 point

-

Quand tu l'as branche au Pc tu vois bien l'imprimante connecté a ton logiciel pour le téléversement ? (le port com apparait bien). Tu as bien respecté le câblage de l'arduino sur la GenL car sinon tu flash le bootloader sur le Arduino pas la GenL1 point

-

1 point

-

1 point

-

Dans ce cas en effet il est probable que cela soit le Mosfet de la carte mère qui soit HS. Un échange cela m'étonnerais mais voit avec Artillery 3D eXpert si tu as acheter chez eux, il te demanderont en envoie pour la réparer eux si tu te sent pas de le faire toi. A voir.1 point

-

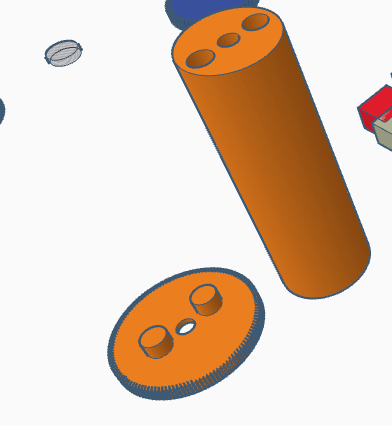

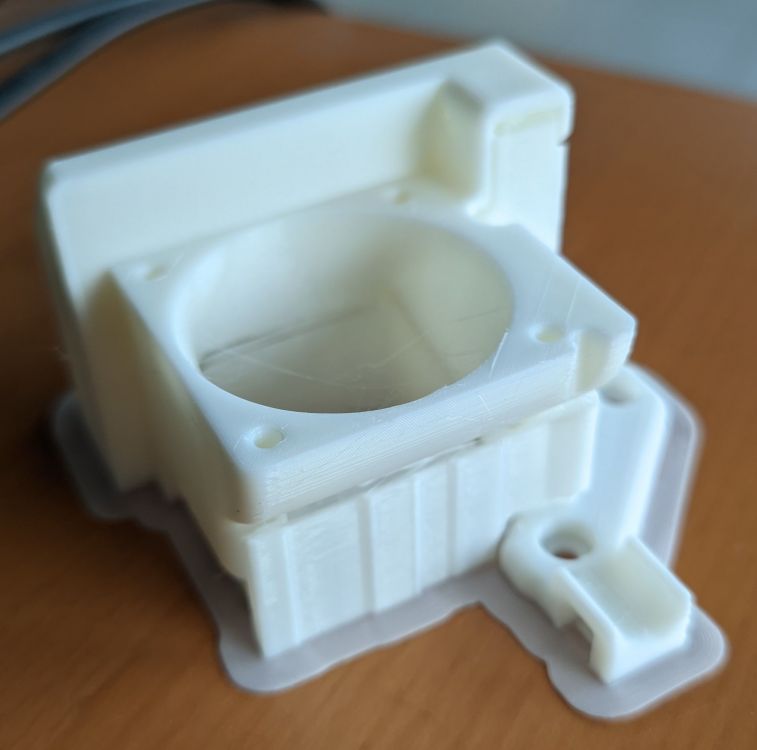

La même pièce dans la toto avec le pare-soleil La forme épouse celle de l'arrière du plafond d'un Scenic phase 2 L'espèce de langue entre dans une des deux fentes situées à l'arrière du plafond (donc on ne la voit pas) et le truc entre les deux parties de cette langue est une lamelle ressort qui vient à la fois plaquer ce crocher sur le toit et empêcher que ce truc ne ressorte si on tire dessus Un paquet d'heures sous freecad pour la sortir avec un bon design EDIT Yo' : La discussion continue ici : https://www.lesimprimantes3d.fr/forum/topic/41452-hs-du-schmilblick-2cv-renault/1 point

-

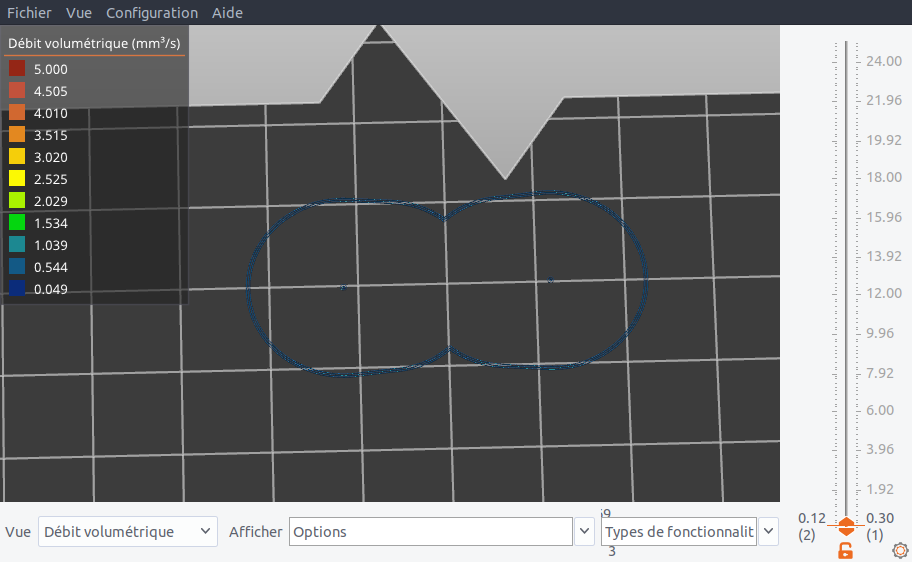

Bon ... comment dire ... déjà, utiliser une bordure ... sinon là comment veux tu que cela adhère ... la 1er couche dépose presque rien ... Edit : et niveau débit y a un truc ! non ? ... tu aurai pas un taille de buse qui ne va pas dans la config de l'imprimante ? ou alors tu fait une hauteur de couche de 0.12 mm ? Edit 2 : ou alors tu imprime avec un débit paramétré en volumétrique mm³ et non en millimètres mm ?1 point

-

@bummywatermoon Bonjour, Le réglage du parallélisme de l'axe X n'est aisé. Le profilé 2020 de l'axe est maintenu de chaque côté sur des pièces métalliques (tripodes) par deux vis (indiquées par les flèches vertes sur le dessin plus haut). Même si cette notice de montage est prévue pour une Ender3 (pro), elle s'applique pour ton Alfawise, Les pages 21-22 en parlent. Une vidéo du «Guero Loco» sur son montage de la Ender3 montre également comment il a procédé (je te laisse chercher sur Youtube comme exercice d'application ).1 point

-

Et bien merci beaucoup pour vos réponses je vais regarder tout ça. Avec le filament d'origine et machine non calibré sortie de boîte j'ai eu des résultats incroyable en finition (le chat et le chien) Puis je suis passé sur un filament Arianplast noir Eco pour essayé que j'ai tenté de calibrer en extrusion Tour de température et réglage des 3 axes au pied à coulisse. Test de pente incliné pour savoir à quel moment je devais utiliser des supports Et me voilà fin prêt pour enfin utiliser cette machine pour des vrais projets ! Et la ça a été le drame... Décalage sur décalage... Driver tcm 2208 et même si je crois avoir lu que ya un mode silencieux aucune idée de comment on l'active. J'utilise PrusaSlicer. Bonne journée à tous1 point

-

Bonsoir ! Là je ne sais pas comment on si prend pour corriger le truc ... peut être demander a un autre propriétaire de U30 dans la section constructeur alfawise https://www.lesimprimantes3d.fr/forum/132-alfawise-longer3d/ ... ou bien chercher sur le forum ou via un moteur de recherche ... je ne pense pas que tu soit le premier avec se problème. j’espère que tu va trouver la solution ! Bonne continuation !1 point

-

Tout dépend de l'environnement dans lequel se trouve la carte (petit ou grand boîtier, espace ouvert ou fermé, etc...) La ventilation active n'est pas indispensable, les dissipateurs suffisent en principe, mais l'ajout d'une ventilation ne fera jamais de tort (au bruit supplémentaire près) ; donc autant en mettre une.1 point

-

IDEM LOL J'ai du changer une fois la buse depuis 5 ans, et même pas parce qu'elle n'imprimait pas correctement, mais parce qu'elle était toute noire à l'extérieur et me laissait de temps en temps un petit gratton noir dans mes impressions. Je sais pas dire combien de kilo j'ai passé ... plus de 10kg c'est sûr, 20 peut-être, 30 je ne pense pas : pour 2 buses donc. Et je passe 50% de PLA et 50% de PETG.1 point

-

Avec pronterface ça marche sans problème, c'est ce que j'utilise : Pronterface : Connect puis - > M83 Chauffage buse à 205 °C Mesure en entrée d'extrudeur et marquage au marqueur sur fil à 120 mm Commande G1 E100 F100 -> extrusion de 100 mm Mesure distance entre extrudeur et marque Si mesure = 20 mm steps ok Si mesure différente de 20 mm, calcul 120 mm - valeur mesurée M503 pour récupérer la valeur de steps actuel de l'extrudeur Calcul : valeur step actuel x 100 / valeur trouvée = nouvelle valeur de steps M92 E"valeur calaculée" Sauvergarde avec M500 Eteindre et débrancher le câble et rallumer la machine Refaire la manip et vérifier qu'on trouve bien 20 cm De base tu test sur l'extrudeur 1. Si tu veux vérifier l'extrudeur 2, tu switch avec T1 pour l'extrudeur 2 (T0 pour l'extrudeur 1). A savoir que les steps avec le firmware actuel sont communs aux deux extrudeurs, il n'est pas possible de les configurer séparément (chez moi j'ai une différence de 5 mm environ après calibrage, E2 extrude 105 mm quand E1 extrude 100 mm, sans parler de l'erreur de mesure ou de lecture).1 point

-

1 point