Classement

Contenu populaire

Contenu avec la plus haute réputation dans 07/05/2021 Dans tous les contenus

-

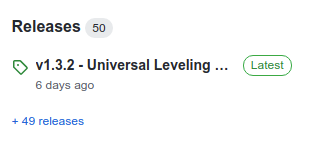

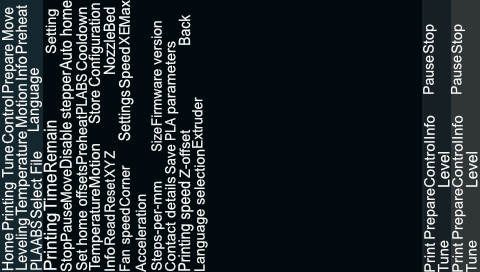

@Krl Bonjour, De nombreux utilisateurs d'Ender3 V2 (en gros ton imprimante avec une carte 4.2.7 et écran tactile) semblent satisfaits de la version Marlin «Jyers» : Le wiki t'apportera plus d'informations : https://github.com/Jyers/Marlin/wiki3 points

-

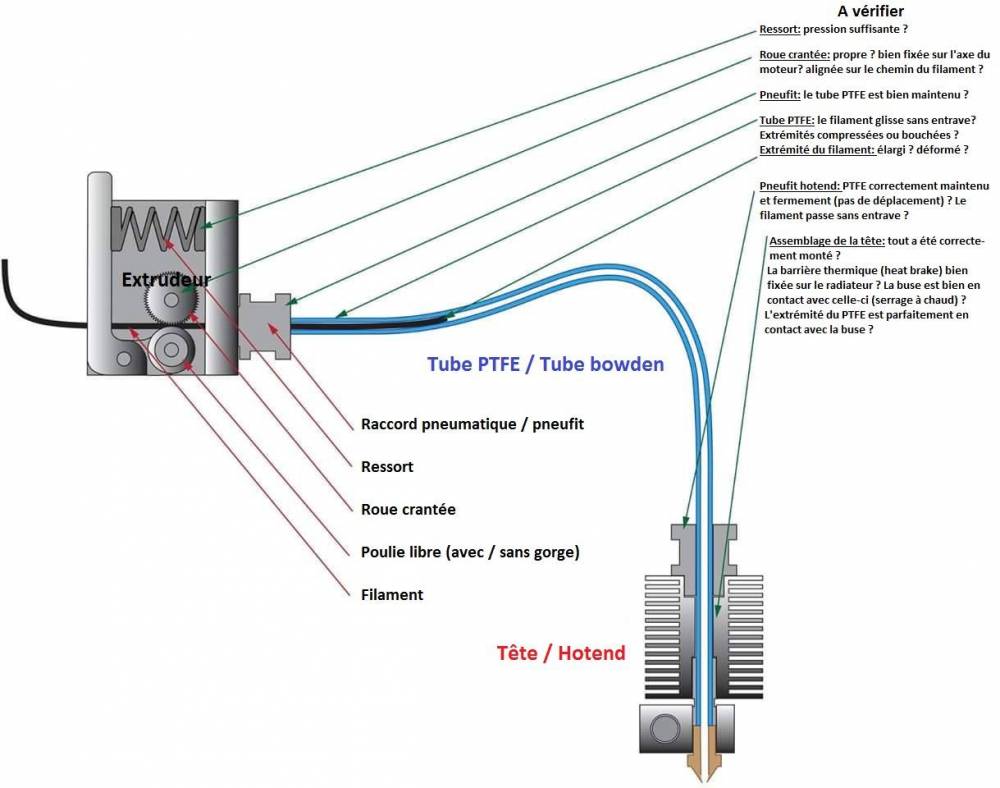

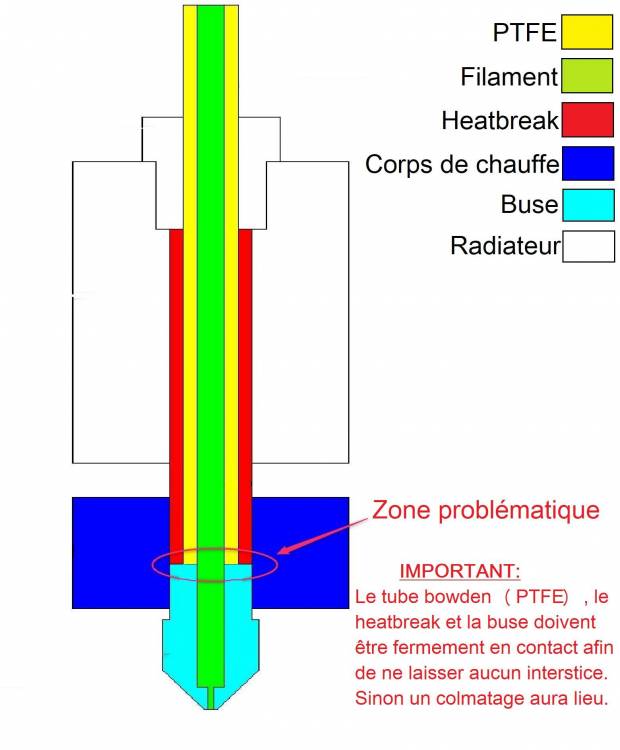

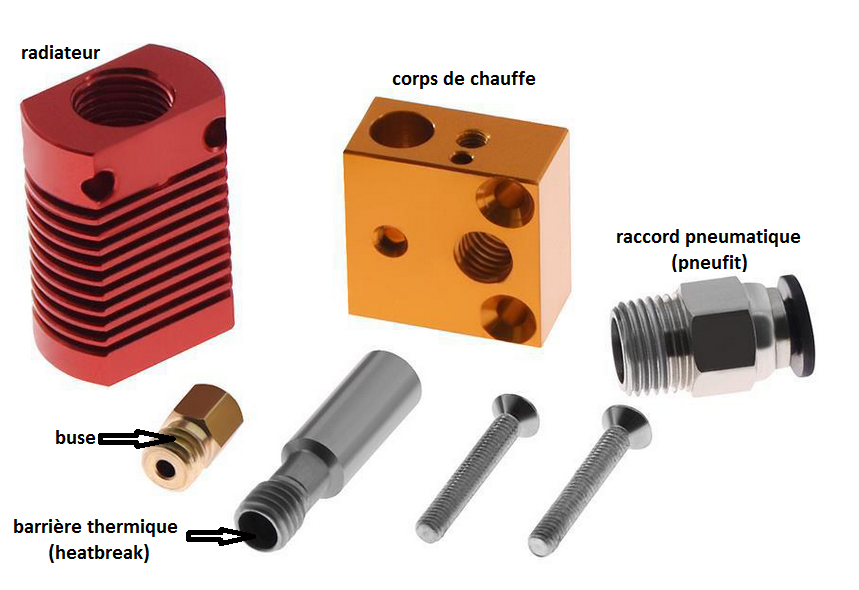

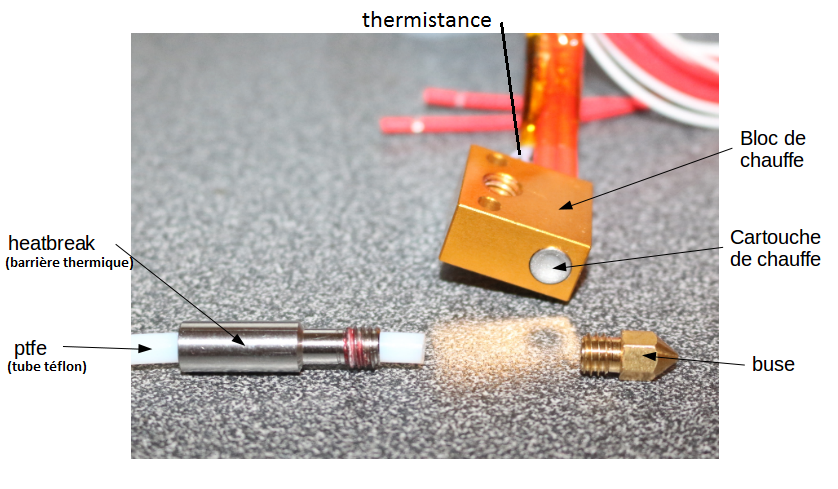

Bonjour, Ton problème est typique d'un mauvais remontage de la buse ou bouchage suite à l'usure (fonte) du bout du tube plastique PTFE. Pour changer la buse, il faut suivre la Titi procédure (j'ai rien inventé mais ça fait du bien de se faire plaisir) En premier avant d'utiliser la Titi procédure, il faut dégager la machine en Z assez haut pour pouvoir passer les outils et bien voir la buse. Sinon c'est galère ! En deuxième avant d'utiliser la Titi procédure, il faut lire la Titi procédure en entier pour être bien sure d'avoir compris la manip ! En troisième avant d'utiliser la Titi procédure, ne pas hésiter à poser des questions avant de tout démonter pour améliorer la Titi procédure Avis important : faire attention aux câbles de la tête Avis important: la Titi procédure n'engage aucunement Titi78 en cas de détériorations de votre matériel. Elle est décrite ici bien gentiment afin de vous dire qu'elle est aussi décrite dans la section tuto que vous n'avez certainement pas regardé avant de demander de l'aide mais comme le Titi est serviable il a écrit cette tartine pour aider l'imprimeur en détresse ! Voici donc la Titi procédure : 1- chauffer à 190-200° pour bien ramollir le filament et en faire sortir un peu par la buse en le poussant ou en utilisant l'extrudeur. Si votre tête est de type «tube PTFE traversant de part en part pour aller jusqu'au contact de la buse», passer directement au point 4 Si votre tête est de type «full metal», utiliser la méthode «cold pull» des points 2 et 3 2- chauffer à 100° pour avoir un plastique vitreux mais pas liquide et couper bien au ras de la buse le filament qui dépasse 3- enlever le filament en tirant dessus à la main un coup sec pour aspirer le plastoc mou et en sortir les résidus brulés 4- dévisser la buse (attention Sacha c'est chaud (et pas facile à dire vite) 5- enlever le tube plastique PTFE en libérant le pneufit (bague dessus à appuyer tout en tirant le tube) <EDIT / COMPLÉMENT> il arrive que le tube est tellement déformé qu'il ne peut pas sortir en tirant dessus. Dans ce cas il y a 2 possibilités : 5a- Enlever le tube ptfe du pneufit COTE EXTRUDEUR, libérer le pneufit du radiateur coté tète (bague dessus à appuyer pour déverrouiller) et Pousser le tube ptfe pour le faire sortir coté buse (enlevée à l’étape 4) . 5b - Enlever le tube ptfe du pneufit COTE EXTRUDEUR, Dévisser le pneufit du radiateur pour sortir le tube . 6- couper la chauffe, débrancher l'imprimante et laisser refroidir mais on ne démonte pas le heatbreak ni le bloc de chauffe du radiateur. 7- bien enlever toute trace de plastique fondu/carbonisé dans le bloc de chauffe ET à l'intérieur du tube de hotend ET sur la buse en extérieur car normalement le trou devrait être propre suite à l'étape 2 et 3. Faire attention à ne pas abimer les câbles de la cartouche de chauffe et de la thermistance qui sont dans le bloc de chauffe. pour enlever les traces de plastoc je fais passer le tube ptfe à travers le radiateur et si besoin comme tout est encore monté je remet en chauffe pour ramollir et nettoyer à chaud. On peut aussi utiliser la queue d'un foret de Ø 4 (ou 3.8 si on a) pour pousser les résidus coincé à la sortie du heatbreak. Éviter de rayer le heatbreak est préférable cependant comme le filament ne passe pas dans le heatbreak directement mais c'est le tube PTFE qui le traverse et qui guide le filament jusqu’à la buse, cela n'a pas de réelle importance 8- vérifier le bout du tube plastique et le recouper net et perpendiculaire (en cas de défaut cela provoque des fuites qui viennent se carboniser et bouchent la buse ce qui provoque ton problème). Pour cela il y a un outil de coupe sur thingiverse : https://www.thingiverse.com/thing:2436559 9- bien vérifier que tout est propre 10- bien vérifier que tout est propre sinon retour étape 7 11- remontage de l'ensemble en suivant la procédure décrite a partir de l'étape 12 (et pas autrement sinon ça ne marchera pas longtemps) 12- remettre le tube plastique sans verrouiller le pneufit (ne pas remonter la bague) pour qu'il soit a 2 mm de la sortie du bloc de chauffe. le but est de pouvoir revisser à la main la buse et quelle vienne s'appuyer sur le tube et le pousser en serrant. Comme ça le tube est bien en contact avec la buse . 13- visser la buse avec la clé mais pas à fond . if faut qu'il reste 1 mm de réserve de serrage. le but est de visser la buse pour qu'elle pousse le tube PTFE qui n'est pas bloqué 14- relever la bague de verrouillage du pneufit pour bloquer le tube. 15- serrer la buse avec la clé mais pas comme un bourrin pour ne pas casser le filetage dans le bloc de chauffe alu. Comme le tube est coincé cela le plaque contre la buse et permet l'étanchéité tube ptfe/buse. 16- penser à mettre un Merci en utilisant les icones (cœur blanc/bleu pour voir les icones Coupe blanche/violette pour dire Merci) en bas a droite de ce superbe message rédigé avec soin par un canari bénévole (et vole c'est normal pour un canari) Toute ressemblance avec d'autres tutos est normale. J'espère que ce message ne s'autodétruira pas avant plusieurs siècles et qu'il sera ajouté par @fran6p à la liste des tutos jamais lus de ce formidable forum! <Modération> C'est fait </fin> Pour compléter, un schéma indiquant précisément l'endroit (flèche rouge) où un incident se produira si le PTFE n'est pas totalement en contact avec la buse: Et pour que chacun parle le même langage, une représentation des pièces avec leur vocabulaire :2 points

-

Bonjour, Pour faire quelque chose de régulier , pourquoi pas avec des roues dentées et courroie fermée ? https://fr.aliexpress.com/item/32948744330.html?spm=a2g0o.productlist.0.0.918553507VoXCg&algo_pvid=null&algo_expid=null&btsid=0b0a050116204079401834248eb9cd&ws_ab_test=searchweb0_0,searchweb201602_,searchweb201603_ https://fr.aliexpress.com/item/32950422029.html?spm=a2g0o.detail.1000060.2.f4705eb9UusTk4&gps-id=pcDetailBottomMoreThisSeller&scm=1007.13339.169870.0&scm_id=1007.13339.169870.0&scm-url=1007.13339.169870.0&pvid=2b870da2-c751-4956-9c46-73235580ab99&_t=gps-id:pcDetailBottomMoreThisSeller,scm-url:1007.13339.169870.0,pvid:2b870da2-c751-4956-9c46-73235580ab99,tpp_buckets:668%230%23131923%2379_668%230%23131923%2379_668%23888%233325%2316_668%23888%233325%2316_668%232846%238114%231999_668%235811%2327182%2353_668%232717%237563%23589_668%231000022185%231000066059%230_668%233468%2315618%23941_668%232846%238114%231999_668%235811%2327182%2353_668%232717%237563%23589_668%233164%239976%23782_668%233468%2315618%239412 points

-

Salut à vous, Je suis tombé (aïe) sur un papier du MIT. En gros on prends un objet sur lequel on applique une résine sensible à la lumière (photochromatique). Bon c'est pas n'importe quelle résine :-). Elle contient des pigments de couleurs "activables" ou "désactivables" grâce a la lumière. On projète donc une image sur la pièce et on "imprime" à la fois la couleur mais également une texture grâce à de la lumière. https://hcie.csail.mit.edu/research/chromoupdate/ChromoUpdate_pressrelease.pdf Ca a l'air juste fou comme procédé. Et couplé à l'impression 3D, ca devient dément ! Une vidéo expliquant simplement le process.2 points

-

2 points

-

2 points

-

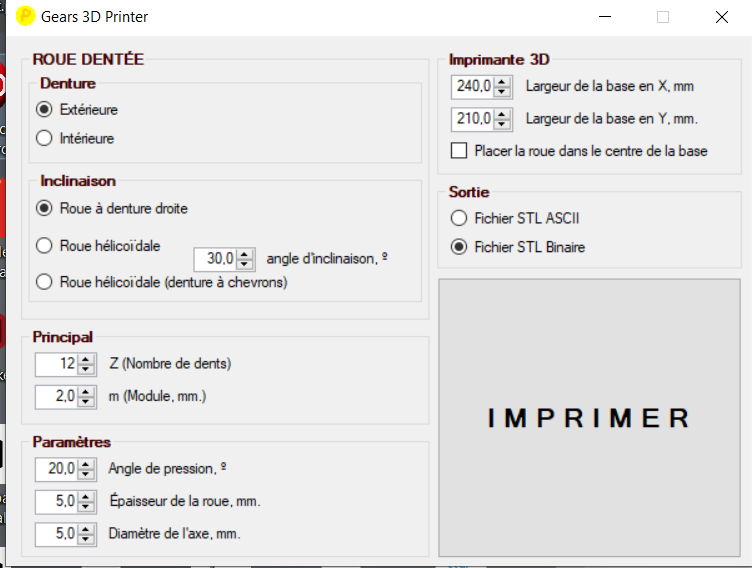

D= mxZ Diamètre de la roue égal le module multiplié par le nombre de dent. Donne un peu plus de détail sur ton problème: ton engrenage tu veux quel rapport de réduction, encombrement,..............?2 points

-

Bonjour à tous. Je n'arrive pas à faire fonctionner correctement mes ventilos sur la SKR 1.4 Turbo. Je les ai branchés sur Fan0 pour le ventilateur d'impression et sur Fan1 pour celui de la buse chauffante. Le ventilateur d'impression se déclenche correctement à la deuxième couche d'impression et celui de la buse tourne en permanence. Or, Marlin 2 (dans configuration_adv.h) permet le démarrage du ventilo de buse à partir d'une certaine température : #define EXTRUDER_AUTO_FAN_TEMPERATURE 50 #define EXTRUDER_AUTO_FAN_SPEED 255 // 255 == full speed Mais où brancher le ventilo de buse ? Et quel Pin activer ? //#define E0_AUTO_FAN_PIN -1 Merci par avance de vos conseils. Cordialement Thierry1 point

-

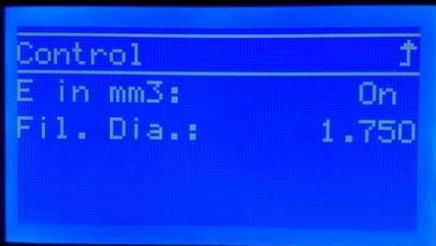

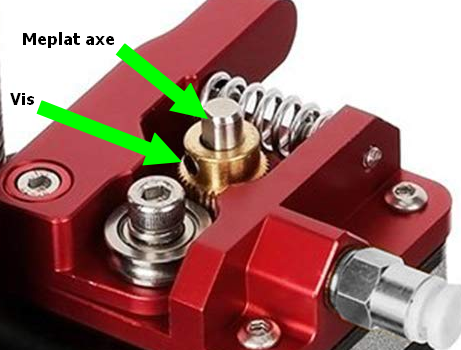

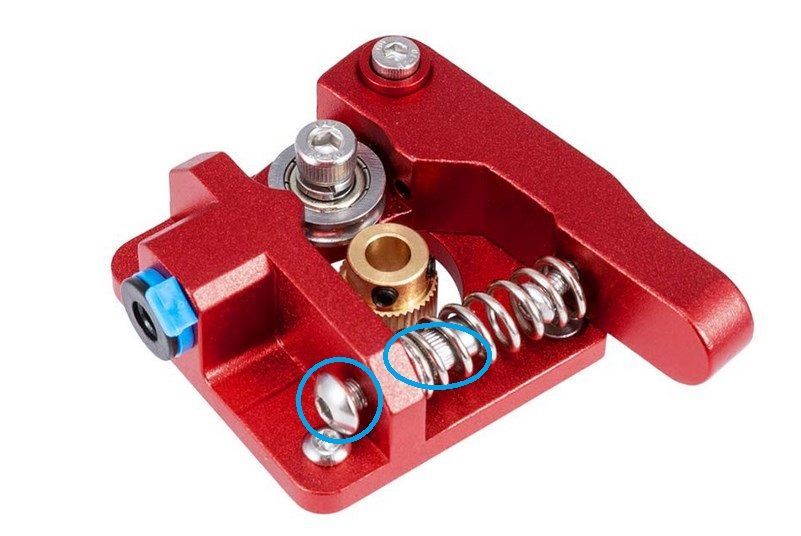

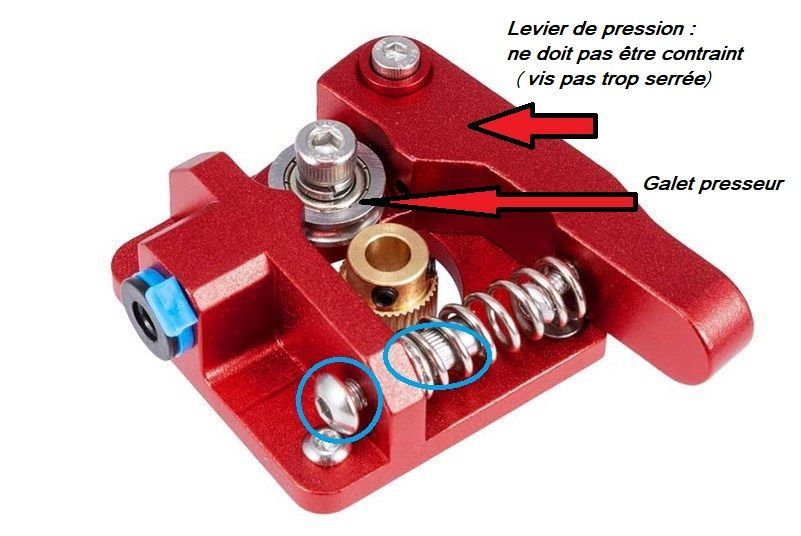

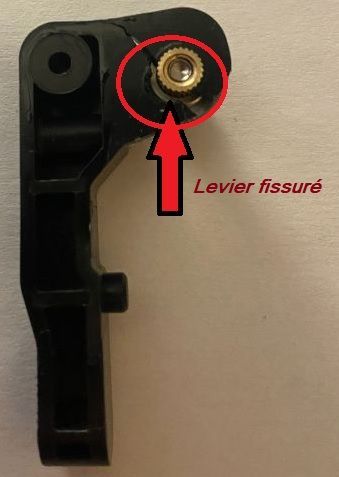

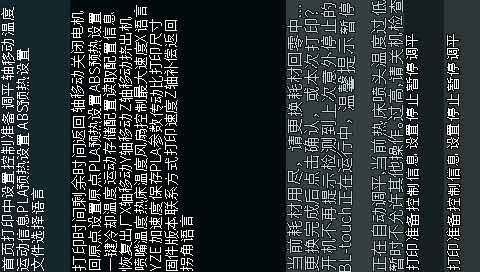

«En cas d’éponge, à la sous-extrusion il faut que tu songes» @volavoile Afin de remédier aux problèmes d'extrusion que tout imprimeur rencontrera tout ou tard, il est utile de comprendre le fonctionnement de l'ensemble des éléments que constitue un «extrudeur». Pour se mettre en jambe, un dessin valant mieux qu’un long discours, voici le parcours du filament de la bobine jusqu’à la buse : le filament entre d’un côté de l’extrudeur (en anglais : feeder), il est poussé vers la sortie en étant pris en sandwich d’une part par une roue dentée (qui mord dans celui-ci) fixée sur l’axe du moteur E(xtrudeur) et d’autre part par une poulie libre (ou une autre roue dentée, cela dépend du modèle d’extrudeur). Le flanc de cette poulie presse sur le filament. Celle-ci est montée sur un levier équipé d’un ressort de rappel pour assurer une pression correcte, à la sortie de l’extrudeur, le filament glisse dans un tube en PTFE (téflon) plus ou moins long qui va jusqu’au contact de la buse (très important) : c’est ce qu’on appelle un système «bowden» (il existe un autre système d’extrudeur appelé «direct-drive» dont je ne parlerai pas ici). Normalement, durant son parcours jusqu’à la buse, le filament reste solide et son diamètre ne devrait pas varier (1.75mm). Comme on le voit sur le dessin ci-dessus, plusieurs éléments peuvent contribuer à une fourniture incorrecte de filament. A) La partie entraînement du filament : le moteur, la roue dentée / crantée, le levier de rappel (ressort, galet / roue crantée). B) La partie guidage du filament : pneufit en sortie de l’extrudeur, tube PTFE pneufit de la tête C) La partie tête : zone froide (radiateur, partie haute du «heatbreak» (barrière thermique / coupe chaleur), PTFE, ventilateur de refroidissement), zone de transition, espace du heatbreak entre le radiateur et le corps de chauffe à l’air libre (PTFE), zone de chauffe (corps de chauffe, buse, bas du heatbreak, PTFE, thermistance, cartouche de chauffe). Vérifications à effectuer : A) le moteur (connexions, couple, Vréf) la roue d’entraînement correctement fixée sur l’axe du moteur (deux vis, une obligatoirement sur le méplat de l’axe), ni trop usée ni avec des dents pleines de filament le levier en lui même (celui en plastique a tendance à se fendre et en plus dessous où on ne le voit pas) le galet presseur (en bon état : tourne librement (roulement à billes non grippé), vis de maintien ) le ressort de rappel B) le tube PTFE qui n’est pas toujours de bonne qualité : le téflon ça glisse, le plastique moins. les raccords pneumatiques (pneufits) sont parfois de piètre qualité, leur rôle est de maintenir le PTFE en place via de petites dents qui mordent dedans. C) C’est la partie qui très souvent conduit aux problèmes d’extrusion. Elle est constituée de trois zones : une froide (radiateur, ventilateur), une intermédiaire, une chaude. En zone froide, le filament doit être solide. Le ventilateur doit être efficace (rarement compatible avec le silence) et assurer son rôle (fonctionne en permanence ou mise en marche au delà de 50°C). En zone intermédiaire, le filament commence à ramollir. En fonction de la distance de rétraction, le filament dans cette zone peut remonter dans la zone froide (ce qui n’est pas forcément souhaité ni souhaitable), particulièrement avec des distances de rétraction élevées. En zone chaude, le filament est liquide, la gravité fait que celui-ci lors des déplacements sans extrusion continue de s’écouler. Avec ce système de guidage du filament qui va jusqu’à la buse (tube PTFE), il existe une zone problématique : la jonction extrémité du PTFE, bas du heatbreak et haut de la buse. Si le moindre espace existe à cet endroit, un colmatage (bouchage si vous préférez) se produira tôt ou tard (généralement plutôt tôt que tard en vertu de la loi de Murphy, autrement appelée loi de l’em…dement maximal). Voici ce qui se passera : Le filament va créer un bouchon plus ou moins solide alors qu’on cherche à avoir un filament qui passe de solide à liquide avec une phase intermédiaire «ramolli» ; le filament solide va avoir de plus en plus de mal à s’écouler. La sous-extrusion se mettra alors en route et la pièce imprimée ne sera pas celle espérée. Mais si c’est le cas, tout n’est pas désespéré : @Titi78 a mis au point une procédure qui a déjà dépanné de nombreux utilisateurs : <EDIT> Une autre cause de sous-extrusion à laquelle on ne pense pas toujours et qui n'est pas liée au matériel mais au logiciel: une déclaration erronée du diamètre de filament utilisé dans les trancheur (slicer): 2,85 au lieu de 1,75mm. Donc penser à vérifier que celui-ci correspond bien (matériel et logiciel) <EDIT 2> Certains modèles de Creality (Ender 5 pro par exemple) permettent de régler l'extrusion du filament en mode «volumétrique»: Dans ce cas, bien vérifier que le nombre de pas de l'extrudeur est 2,4 fois celui normalement déclaré dans le firmware (ex: firmware sans extrusion volumétrique de 93.0, avec extrusion volumétrique il faut passer cette valeur à 223,2) ou la meilleure solution, désactiver cette option en la passant à «off» afin d'utiliser le mode d'extrusion classique : (information provenant de ce post où @DBC3D et @Idealnight ont permis la résolution du problème, le facteur multiplicateur a été rectifié (de 2 à 2,4) ). <Complément> @Yellow T-potliste également des causes possibles à un extrudeur qui claque : <EDIT> Une dernière cause possible avec les cartes mères Creality équipées de pilotes silencieux (TMC) est l'activation du «linear advance» qui au bout d'un certain temps (plus ou moins rapide, c'est selon) va complètement stopper l'extrusion de filament: le moteur s'arrête mais l'impression continue (dans le vide évidemment ). La solution, dans ce cas : soit le désactiver totalement via l'ajout d'un G-code «M900 K0» au début du Gcode de démarrage du trancheur, soit mais cela nécessite de passer par la case CB, remplacer la carte mère Creality par un modèle concurrent gérant correctement le mode UART des pilotes TMC. ____________________________________________________________________ Pour conclure, un peu de terminologie afin de parler le même langage quand on demande de l’aide :1 point

-

Et voilà....: ça marche !!! J'avais oublié ce détail : l'extrudeur fonctionne une fois que la buse est chaude, c'est on ne peut plus logique. Je me demande si je n'ai pas eu simplement de la chance jusqu'à aujourd'hui. Une chose que je n'oublierai certainement plus. Je reste impressionné par les connaissances que tu as accumulé sur cette imprimante. Je vais pouvoir imprimé le système d'arrosage que je réserve à mon potager. Encore merci !!!1 point

-

Merci pour cette réponse rapide. Je cours faire un test dans la mesure où j'ai fait cette opération "à froid" après une opération de nettoyage de la buse.... J'ai déjà reflashé le Firmware, un peu de boulot en perspective (réglage débit extrudeur et des cotes... Je vous tiens au courant Et encore merci !!!1 point

-

1 point

-

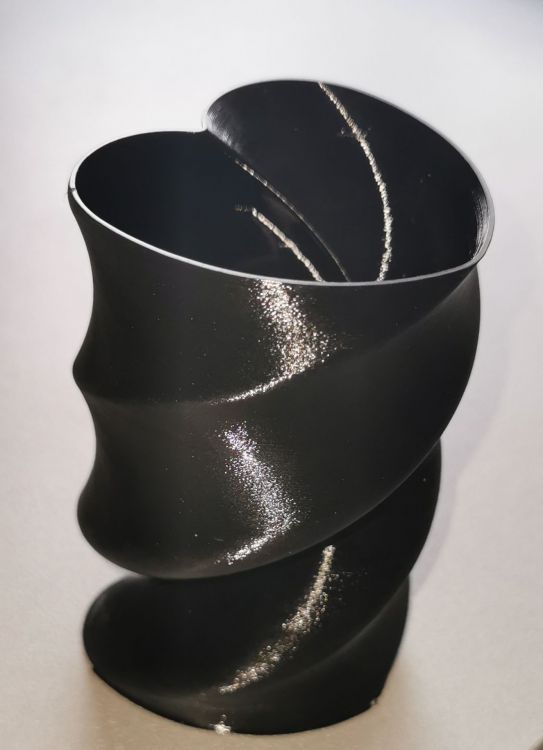

Merci pour le lien de la vidéo je la garde en favoris et regarderez quand je referais des vases. Bonnes impressions et bonne suite de soirée !1 point

-

pour trouver les réglages qui m'ont donné un très bon résultat ( les fameux que je veux récuperer ) je suis parti de cette vidéo https://www.youtube.com/watch?v=0lEp3-sRIIE&t=240s J'ai du augmenter la température de mon profil normal de petg , il explique pourquoi dans la vidéo. J'ai lancé le même vase que le noir avec le même petg pour voir si le résultat est le même. Si oui je vais bien mettre de côté se profil et j'adapterais les températures pour faire un test en PLA. J'ai une sidewinder x1 comme machine , buse 0.4. Oui 15mm/s c'est long mais je préfère attendre longtemps et avoir un bon résultat. J'ai un petit bout de PTFE il me semble sur ma tête d'impression1 point

-

Oui, poulies + courroie sans doute plus simple et surtout plus souple car les engrenages risquent d'avoir du jeu entre eux ... Y a toujours moyen de mettre un système de rattrapage de jeux avec une 2ème roue dentée montée sur ressort par rapport à la 1ère mais ca risque de faire usine à gaz. Pour les grosses réduction, le système à vis sans vis est peut être préférable pour ton besoin. A+1 point

-

Petite astuce pour un pré-nettoyage et un nettoyage approfondie. Faire chauffer a 240° cela fais bien fondre le PLA de la buse et du hotend. Là tu as démonté donc avant de remonter fais chauffer ta hotend a 240 pendant 10/15min jusqu'à ce que plus rien ne sorte cela fera fondre le PLA dans le corps de chauffe. Pendant que c'est bien bien chaud, prends un bout de PTFE suffisamment long pour le faire passer de part en part du corps de chauffe cela viendra racler les bords.1 point

-

Salut @minoudedijon, Joli "tapage d'incruste" . Le sujet a été abordé ici, je ne pense pas qu'une énième discussion soit nécessaire ici. En ce qui concerne le fin de course, sache déjà que la répétabilité des contacts mécaniques est de 0.02mm, ce qui est largement suffisant pour nos machines. Pour la compatibilité des détecteurs que tu évoques, il suffit qu'ils envoient un signal 5V lorsqu'il y a détection et 0v ou contact ouvert sinon. Le firmware est paramétré pour activer la résistance de mise à 5V ( = pull-up) des entrées.1 point

-

@minoudedijon ton intervention n'a aucune utilité dans la demande de ce post... Si tu as une demande qui te concerne crées ton post Merci.1 point

-

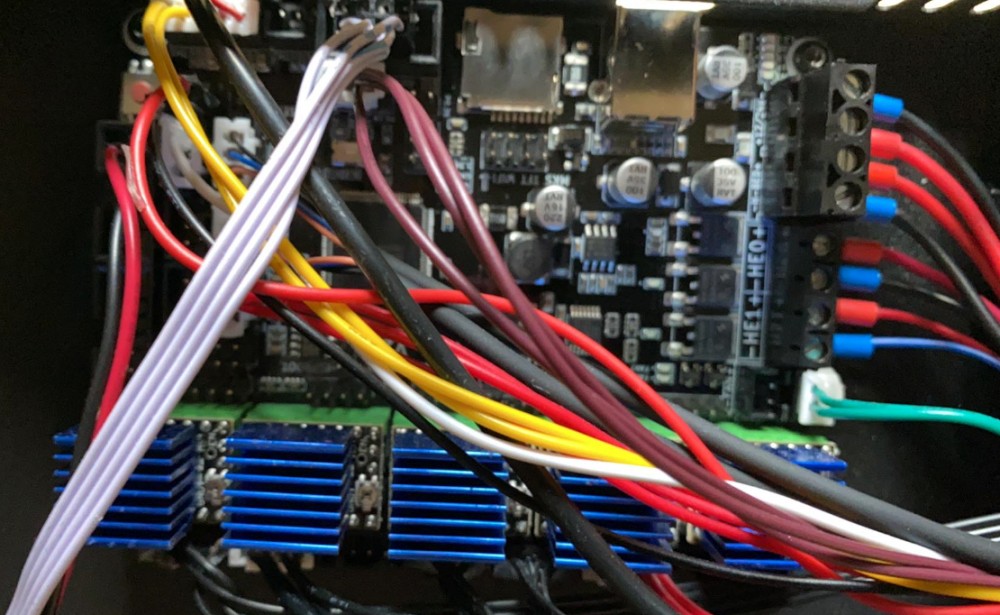

Le premier gain est le support en natif de UART ou du SPI donc dans le cas des TMC 2208 ou 2209 support de uart et donc possibilité de régler et ajuster les Vref a la voler dans marlin depuis le TFT si le firmware tft le gère, un LCD avec menu Marlin ou un pc et un soft type pronterface. Second possibilité est de retirer les endstop en X et Y et actif la fonction sensorless homing, moi je ne souhaite pas l'utiliser en tout cas pour le moment, j'ai donc configurer la SGenL V2 en Uart sans le sensorless, et marlin qui est en cour de réalisation est aussi configurer en ce sens. Quels sont les autres avantages, La SGenL V3 (comme la SKR 1.4T) utilise un CPU 32bits 120Mhz, la GenL est trop juste avec sont CPU 8bit de 16Mhz pour gérer correctement des fonction comme le S-Curve, je vais donc enfin activé cette option qui peux permettre d'augmente la fluidité et qualité des prints dans les phases de courbe. Les Mosfet de la SGenL V2 sont plus costaud que ceux de la GenL j'aurais beaucoup moins de risque que les mosfet lâche (Ce qui m'est arriver sur celui de la buse de la GenL d'origine, Artillery m'en a envoyé une autre que je doit tester). Pour finir la SGenL V2 permet de piloter 2 moteurs Z directement depuis un seul driver Z en natif sur la Carte mère elle même, ce qui permet de brancher 1 X, 1 Y, 2 Z (Z1, Z2), et 2 E (E1, E2). En réalité sa tu peux le faire aussi via la GenL en utilise un cable en Y pour mettre les 2 moteurs sur le même driver. Mais l'intérêt premier c'est quand même le gain de puissance mais surtout qu'elle sont plus fiable que les GenL Première génération que nous avons surtout côte mosfet. Petite procédure et premier retour sur l'installation d'une Carte Mère 3ébits MKS SGenL V2 en lieux et place a la GenL V1 d'origine. P.S : Je tiens a ajouté que ce tutoriel et le Firmware pour montage de la SGenL V2 a été subventionné et effectué sur demande de Ludovic qui ce reconnaitra et a équipé c'est 2 Genius suivant cette procédure. Pour rappel j'ai installer cette SGenL V2 sur la Genius avec des TMC2209 de chez MKS en mode UART (mais sans Sensorless homing), et le BLTouch V3.1 . Je vous met une procédure en pdf que j'ai écrite pour vous expliqué le montage. Voila ce que donne le câblage mais une Schéma explicite est dans le PDF. Cela fait un peux plus de 2 semaines de test sur ma Genius et les 2 Genius de Ludovic. La gestion des impression est plus réactive et fluide qu'avant, l'imprimante est devenue plus silencieuse, et la Genius est capable d'imprimer a ne plus grand vitesse des formes complexe la ou avant on percevais quelques micro lag dans les mouvements. (Je ne peux encore dire jusque quel vitesse on peut espérer aller) Cette carte mère semble aussi de bien meilleur qualité que les Genl v1 que nous avons, l'un des soucis que j'ai fini par rencontré sur ma GenL est lié au mosfet de la hotend qui a fini par déconner fortement mais après multiple PID avait du mal a ne pas avoir plus de 5a 6°c de + ou - en variation que la température demandé. Depuis passage a la SGenL V2 j'ai une température d'une régularité mais sans aucune calibration PID parfaite de buse. Même pas une variation de 1°c et cela que ce soi a des température de 200°c pour du PLA ou 240°C pour PETG ou autre. Je vous joint le Firmware Marlin 2.0.8.1 pour la SGenL V2 avec BLT 3.1 et TMC 2209 UART et le câblage présent dans le PDF, ainsi que mon firmware tft BTT intégrant la fonction level corner entre autre. Genius-SGenLV2.pdf firmware.bin BTT_MrMagooV2.27.x.zip1 point

-

Bon voila j'ai fais pas mal de testes pour trouver de bons réglages concernant le mode vase. Je suis arrivé à un très bon résultat. Vase solide , étanche ( il y a de l'eau dedans depuis hier et aucune fuite ) . Petit problème comme un gros @#3! .... j'ai fais une fausse manip et je n'ai plus mes réglages cura que j'ai utilisé. J'ai refait 3 testes depuis et mes vases sont moins épais , moins rigide. Serait il possible de récupérer mes réglages à l'aide du Gcode utilisé pour ce vase ? J'ai gardé le gcode utilisé. J'ai essayé de l'ouvrir avec cura mais ça bug. J'ai essayé l'éditeur de texte mais je ne comprends pas tout. Quelqu'un pourrait il m'aider ? J'ai testé ce site https://gcode.ws/ mais je ne trouve pas les infos que je veux. Au fait je suis passé au PETG car je n'ai plus de PLA sous la main. Mon vase en petg est TOP donc ça me va très bien. Je vous mets la photo du vase duquel j'aimerais récupérer les réglages et la fameux gcode utilisé. ASX1_Twisted_Heart_Vase_-_Hi_Res.gcode1 point

-

Donc le passage en Marlin 2.0.7.2 en remettant un écran LCD12864 fonctionne correctement, mais je n'ai pas encore trouvé la solution pour avoir les 2 écrans comme sur la S-GEN L ou la SKR Pro v1.1 qui ont toutes deux une liaison série avec les écrans tactiles. J'espère que les experts trouveront une solution. J'ai tenté Marlin 2.0.8, en vain. Le fichier pins_MKS_ROBIN_PRO.h est différent et je n'ai pas assez d'infos (et compétences) pour régler ces problèmes (pas de liaison USB en autres). Pour le reste, je pense avoir bien dégrossi la bestiole. Le changement de buse est en finalité assez pratique. A vérifier la constance du positionnement des buses... La qualité des buses me semble loin du niveau des NozzleX. Je vais continuer d'évaluer cette imprimante avec ces évolutions minimes. Les vibrations audibles lors de certains mouvements de la tête gauche seraient peut-être dues à une courroie moins tendue. Mais je n'ai pas trouvé de tendeur . Sur FB, on me répond que la tension est "impossible et que c'est le MGN qui est pourri" à voir... L'impression est tout de même de bonne qualité. J'essaierai de graisser les chariots.1 point

-

On peut très bien avoir un bouchage et pouvoir faire sortir le filament à la main car la pression exercée est différente, continue et sans rétract . Néanmoins, contrôle aussi que ta vis de la roue crantée soit bien positionner sur le méplat du moteur, erreur souvent faite et ça peut bouger avec le temps.1 point

-

Si ça peut t'aider, les 6 fichiers composants le répertoire DWIN_SET original que j'avais sauvegardé " au cas où ...." Mais c'est pour l'écran d'origine ... Le soucis, c'est que tu as un écran différent ... Et ne connaissant pas la version V1 que tu disposes, je ne voudrais pas te donner de fausses informations. Il y a sur ce forum, des personnes + qualifiées qui pourront te donner des infos + pertinentes (comme l'a fait précédemment @fran6p ) Courage ... 9.ICO T5UIC1.CFG T5UIC1_V20_4页面_191022.BIN1 point

-

1 point

-

Celle qui fabrique une très large gamme de filaments standards et techniques c’est KIMYA (usine au nord de Paris) il y a filament-abs qui en extrude certains et en distribue d’autres (je pense) il y en a un en Bretagne NANOVIA il doit y en avoir d’autres que je ne connais pas.1 point

-

Bonsoir à tous, Perso pour la calibration, j'ai utilisé La croix de calibration et son fichier Excel. je joins les 2 fichiers utilisés. j'ai trouvé ça pas trop mal pour une imprimante "chinoise" Mais je pense que certains connaissent déjà cette méthode PS: ne pas tenir compte de l'onglet ' Feuil1 ' , c’était des tests persos. CalibrationCombined.stl CalibrationCombined_V2_3.xlsx1 point

-

Tu calcules la vitesse de rotation de ton plateau par N plateau = N moteur x Z moteur/ Z couronne dentée Où Z = nombre de dent et N = fréquence de rotation en tour/mn. Dans ton cas N moteur tu te le donnes (sachant que si tu as un moteur pas à pas tu vas pouvoir la moduler), N couronne tu la choisis en fonction de ce que tu as besoin. Si l'arbre moteur possède déjà un pignon tu comptes le nombre de dents et ton module est imposé. Tu peux calculer ton Z couronne et ton diamètre primitif de ta couronne. Nota le cercle de diamètre primitif est le cercle de roue de friction équivalente. Hauteur de la dent=2.25 x m, au dessus de diamètre primitif 1 x m et en dessous 1.25 x m Ton entraxe sera alors égal à diamètre primitif couronne/2 - diamètre primitif pignon/2 ( pour rappel diamètre primitif = module x Z et le module doit être le même sur les deux roues dentées qui engrènent). On ne choisit pas un nombre de dents inférieur à 7 généralement car il y a une interférence de taillage(en usinage classique) et d'engrènement (affaiblissement de la dent). Maintenant la question: est-ce que le logiciel te dessine automatiquement un évidement pour éviter ce problème je ne peux pas te le dire à toi de voir.1 point

-

Salut @youps15, Si la touche du BLTouch ne sort pas, il y a peut-être un problème avec le connecteur 3 fils branché sur la carte ou sur une jonction intermédiaire (je ne me souviens plus si le câble va directement du BLTouch à la carte). @tototo, il semble que le soucis serait plutôt sur le connecteur 2 fils. Il faudrait vérifier si il n'y a pas un faux-contact dans le connecteur, tu ne serais pas le premier. Si le problème persiste, il faudrait tester un firmware modifié où la gestion du signal du BLTouch peut être améliorée.1 point

-

1 point

-

@PPAC a tout dit et je rajouterais la température de ton Hotend varie entre combien et combien pendant l'impression? si ca varie de plus d'un degré, peut tre refaire les PID.1 point

-

Salutation ! Arf ... heu ... A tu vérifié que la tige filetés n’était pas collante et bien nettoyé et lubrifié ? Sinon il faut revenir a la base ... que donne un cube de test ? Et de là selon a quoi le cube ressemble, on reprend sur défaut d'assemblage et ou matériel ? calibrage ? motor stepper driver de l'extruder a changer ? petit lutin qui a mis du sable dans les rouages ? paramétrage trancheur ? ...1 point

-

pour moi c'est la tete qui s’est bouchée à cause dune distance de rétraction trop grande et d'un ventilo de hotend qui n'est peut être plus celui d'origine.... donc titi's procédure, et revoir les paramètres de rétraction et le refroidissement tête1 point

-

oops, heureusement que t'es là j'allais attaquer la soudure... autrement à l'instant en tâtonnant avec ce qui me tombait sous la main, j'ai trouvé un raccord coaxial satellite et on dirait bien que c'est le bon filetage Guide mono en I, fait maison à l'aide d'une fiche F femelle : Demain je teste les valeurs de rétraction1 point

-

Au fait ce qu'il ne faut pas faire c'est prendre une copie de BLTouch tel que le 3DTouch ou autre... Voici quelques liens: https://www.antclabs.com/store //Tu y trouveras les shop par pays. C'est le fabriquant officiel du BLTouch https://www.3djake.fr/antclabs/capteur-de-nivellement-bltouch https://www.creality3dofficial.com/fr/products/creality-bl-touch https://www.amazon.com/ANTCLABS-BLTouch-Leveling-Premium-Extension/dp/B076PQG1FF https://fr.aliexpress.com/item/32777786433.html //Depuis la chine Il te faut aussi ce genre de cable: https://fr.aliexpress.com/item/1005001688374446.html?spm=a2g0w.12010612.8148356.65.35ca45c2KxZRut Tu as un tuto ici:1 point

-

Normalement si c'est vraiment un cube (au sens mathématiques) alors X=Y=Z, sinon c'est un parallélépipède rectangle1 point

-

1 point

-

Bon pour donner des nouvelles. j'ai changé l'axe Y pour un rail à bille. Les impressions étaient bien mieux mais pas nickel. J'ai revu pas mal de chose, pour au final m'apercevoir qu'il y avait un faux contact dans les fils de l'extrudeur, c'est pourquoi j'avais parfois de la sous extrusion..... mais jamais au même endroit. Ce problème m'a rendu fou !! (je croyais que c'était la prise Dupont du moteur de l'extrudeur) Ensuite j'ai voulu changé les Vref, après calcul j'obtenais 1.38v pour les TMC2208. J'avais des gros décalages de couche !!! je suis descendu à 1.20V et là c'est nickel => mais je comprends pas pkoi ? L'extrudeur qui était toujours hyper chaud et je l'ai passé de 1.1V à 0.58V et là c'est bon. Maintenant j'ai des impressions qui sont enfin d'un niveau sympa, au prix de dizaines d'heures de réglages / essais ces dernières semaines. je vais améliorer le déroulement de la bobine (la bobine de 2.3kg donne des à coups), et enfin peut être changer l'axe X pour du rail à bille plus tard dans l'été.1 point

-

Bien joué ! Pour la température du bed 65°C pour du PLA semble trop ... il ne faut pas dépacer 60°C sinon le PLA reste mou ... Pour la rétraction 7 mm avec une vitesse de 70 mm/s cela me semble trop rapide voir même trop de distance aussi A tu commencé avec disons 3 mm a 25 mm/s ? car si tu a un heatbreak qui "accroche" et un nez de buse usé, allez plus vite pour moi ne changera pas grand chose voir même là tu force plus sur les connecteur du tube PTFE et donc si ils sont mal fixé, tu aura plus de jeu ... donc plus de stringing ... Enfin là un rapide coup de flamme de briquet devrais agglomérer les cheveux d'ange ... ?1 point

-

Bonjour, Voici une photo de mon impression de cette nuit avec la même pièce mais en format 100% avec un fil d'une autre couleur mais même fabriquant. Impression à 190° après impression tour de température. La plage indiquée sur la bobine démarre pourtant à 195°. La pointe se soulève légèrement du bed, il était à 65°. Mais rien de méchant. J'avais bien augmenté pour la rétractation (7 et 70) dans les paramètres mais toujours des fils d'anges. Je suis assez content du résultat. Merci pour l'aide.1 point

-

1 point

-

Que fait-on en attendant 2024? On se remet à lire? On rêve à toutes les impressions qu'on pourra faire sur les machines de cette époque ? … ?1 point

-

Hello ! Désolé ça fait un bail que j'ai plus trop le temps de passer ! Derien. En revanche la version direct drive si elle a bien été tentée a très vite laissé apparaitre des difficulté de conception relativement insensées aux vues des solutions déjà existantes pour ce type de montage (blower, bruyant mais efficace et compact. On peut pas tout avoir !). Plus que tendu si tu veux mon avis. Selon moi la meilleure solution si on veut profiter du fang et de ce qui se rapproche de plus d'un direct drive, la solution de @Argonaute est sans aucun doute la meilleure, bien vu l'aveugle J'ajouterais que si l'on veut gagner encore un peu en rigidité au niveau du PTFE on peut imaginer un tube imprimé qui viendrait se visser sur le hotend à la place du pneufit et dans lequel on laisserait passer le PTFE afin de conserver un bon coef de glisse. En réalité c'est la seule raison d'être du bowden, alléger la tête pour atteindre des vitesses plus élevées. Cela étant la vitesse max dépend entièrement de la machine en elle même et de sa rigidité. Plus elle le sera plus les défaut inhérents à l'inertie apparaitront tardivement. Vala vala. a plus !1 point

-

SEPARATION DISTANCE = 0.25 (d'origine elle est de 0.14) Réglages Natif: Raft Top Layer = 3 Raft Base Layer = 2 Raft Offset = 3 SEPARATION DISTANCE = 0.14 Raft Top Infill = 100 Aboce Raft Speed = 301 point

-

Clic glisse tous les models que tu veux imprimer dans l'espace de travail de ton Sliceur (Qui est? Le nom de ton Sliceur?), ensuite tu Réorganises tes models pour éviter qu'ils ne se chevauchent, ou soient trop éloignés.1 point

-

Le Firmware le l'écran te sert a l'ajout de certaine fonction commande, comme la gestion du BLT, du MBL, ou l'ajout de feature plus poussez. Si tu compte utiliser Octoprint tu peux aussi totalement retirer l'écran et commander totalement l'imprimante via octoprint. Mais si tu veux pouvoir la commander de façon autonome et retiré Octo un jour mettre a jour l'écran peut être intéressant. Dans mon topic en signature sur la Genius, il y a des firmware marlin en custom que j'ai développer sur base de Marlin 1.1.9, puis 2.0.8 (en bugfix). Par contre si tu souhaite utiliser Octoprint tout en ayant l'écran branché et utilisable si tu souhaite lancer un print sans passer par octo, il faut déport l'écran sur une autre prise de la GenL et modifier Marlin pour activer le port série a utiliser pour le TFT déporté. Sur ce qui du firmware je peux facilement te donner des conseils etc ...1 point

-

J'en ai vu passer des buses, et à moins de quelques euros la buse (laiton), je n'ai jamais rien vu de ne serait-ce que potable. Entre les usinages au burin tout sauf lisse et les trous pas au bon diamètre, pas rond, pas centré, à moitié bouché par des impuretés ou les bavures d'usinage... Au delà de la dizaine d'euro en revanche, les qualités d'usinage se valent toutes, la différence se fera sur le matériau et le revêtement. J'ai déjà jeté une bonne poignée de buses à pas cher après les avoir mesuré au microscope numérique, je ne donnerai même pas ça à un maker, il me les renverrait dans la yeule !1 point

-

Salutation ! A tu regardé sur le site de canon ? https://www.lesimprimantes3d.fr/ avec une imprimante 3D on imprime des trucs/objets en 3D ...1 point

-

1 point

-

Normal, c'est dans configuration_adv.h, (section Advanced Pause) :1 point

-

1 point