Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/11/2021 dans Messages

-

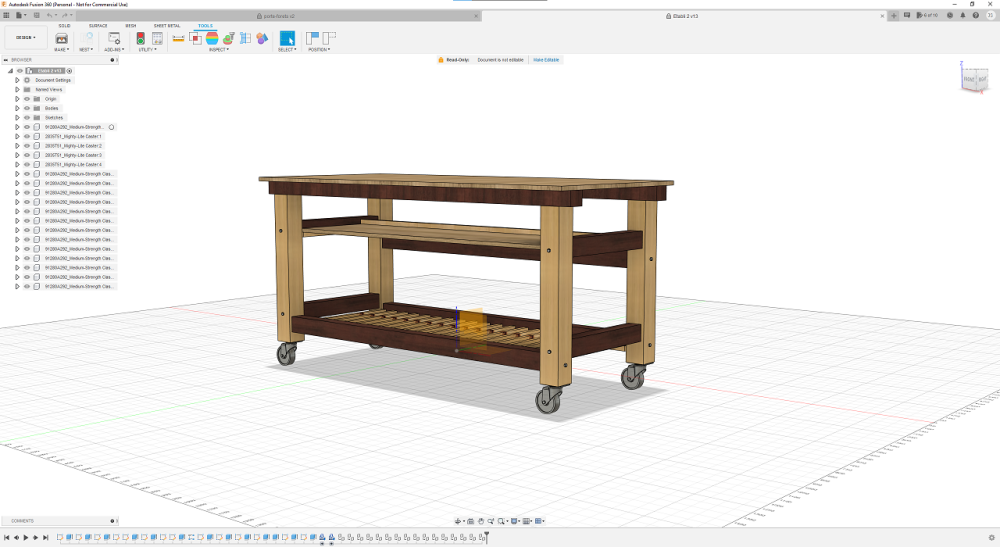

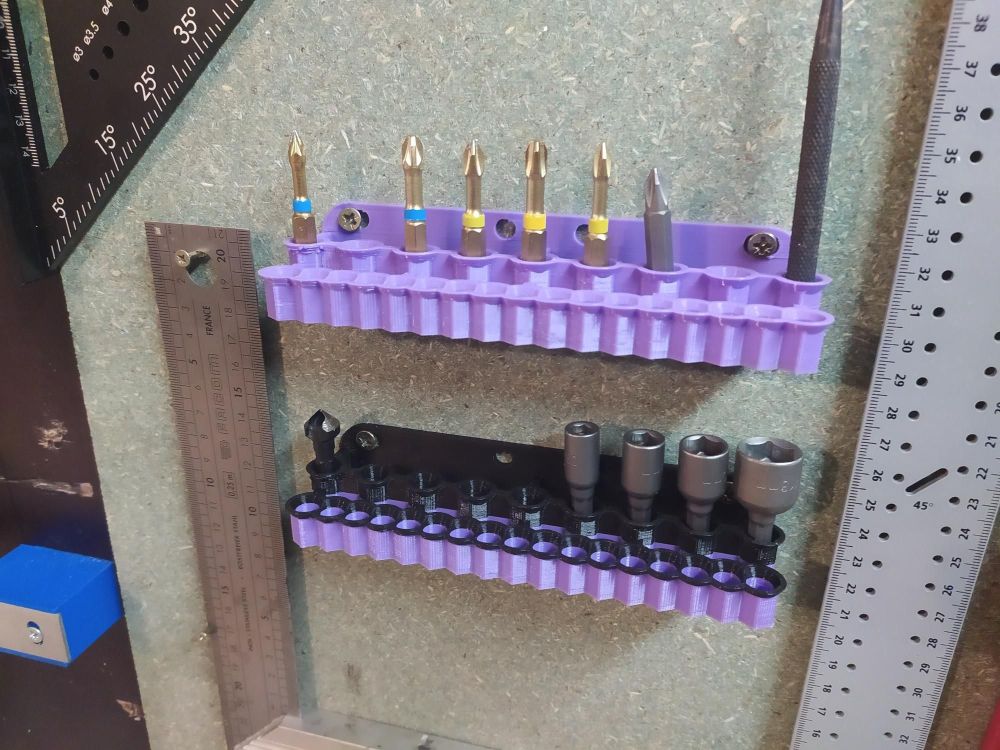

Bonjour à tous, Le récent post de @methylene67 me motive à créer ce sujet. J'ai récemment refait mon établi que j'ai planifié sous fusion 360 (forcément, je ne l'ai pas imprimé mais attendez la suite... ). Afin de remettre mes outils au mur, plutôt que d'utiliser des clous et des vis (et pas assez avancé pour justifier les fameux French Cleats) je me suis dit que ce serait plus sympa (et ambitieux) de créer mes propres supports lorsque je ne trouvais pas mon bonheur sur Internet. Je vous partage ici photos, liens et stl (lorsqu'ils ont de moi). Désolé, certaines photos ne sont pas dans le bon sens mais je n'ai pas trouvé de commande pour les faire pivoter (les orignaux sont dans le bons sens pourtant) L'établi lui-même : Le même sous Fusion 360: et au mur Un support de clés Porte clés outil v1.stl un autres support de clés :Porte clé outils 2 v3.stl Pour ranger mes embouts : https://www.thingiverse.com/thing:1671335 Pour ranger mes forets :porte-forets v2.stl Une barre bien pratique pour pinces en tout genre (les blocs bleus sont imprimés) Un support pour ma perceuse sans fil : https://www.thingiverse.com/thing:2896453 le même avec la perceuse dessus : les supports pour les batteries : https://www.thingiverse.com/thing:2896442 Un support pour accrocher le chargeur de batteries : https://www.thingiverse.com/thing:3688254 Porte-marteaux : https://www.thingiverse.com/thing:4906123 Porte-tournevis : Porte tournevis v2.stl @+ Jeff4 points

-

La meilleure solution c'est un examen d’entrée sur le Forum: Premièrement: savoir lire et écrire en faisant moins de dix fautes sur trois lignes (cela ne va pas être facile pour certains). En second: Prouver par deux cas concrets que l'on est aimable et bienveillant (merde, je suis déjà recalé) En troisième: savoir ne jamais répondre spontanément à un message désagréable. Toujours prendre le temps de relire le message, d'élaborer une réponse proportionnée au message initial en laissant à l'auteur de l'attaque la possibilité de se repentir (bon, eh bien c'est mort, je suis définitivement recalé)3 points

-

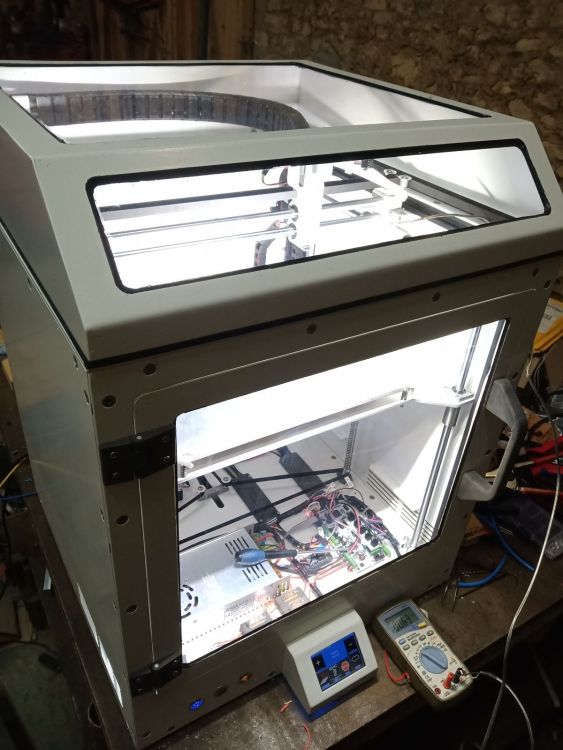

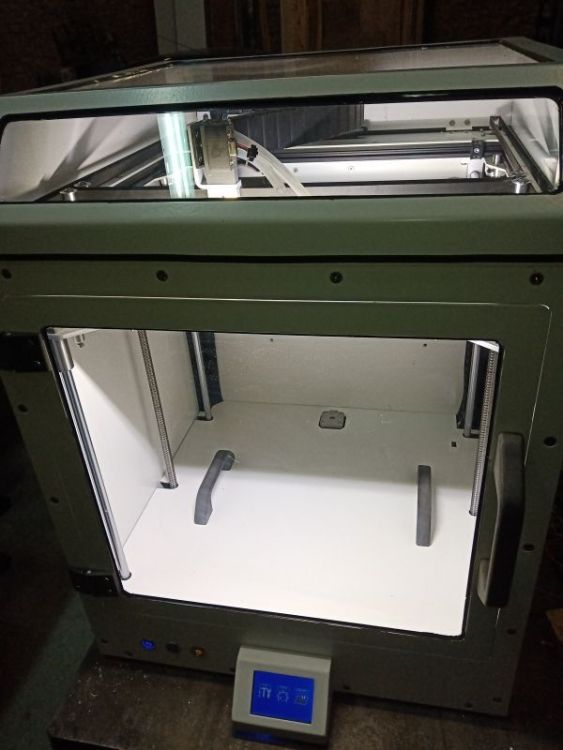

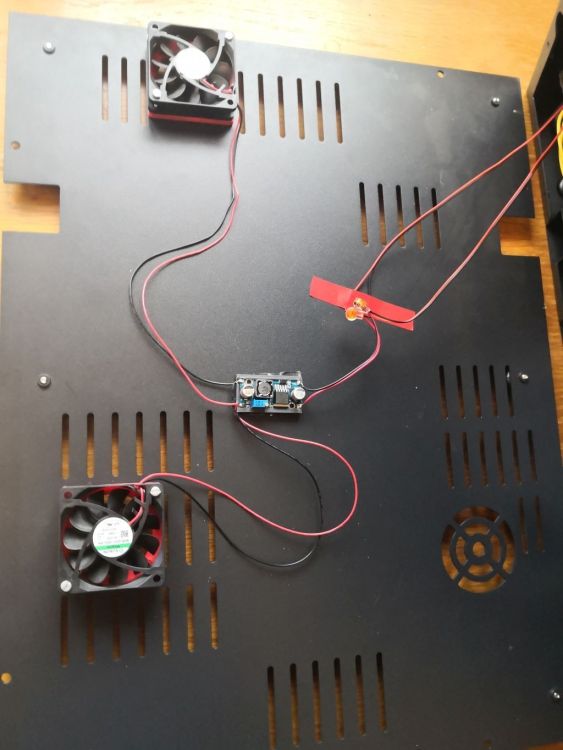

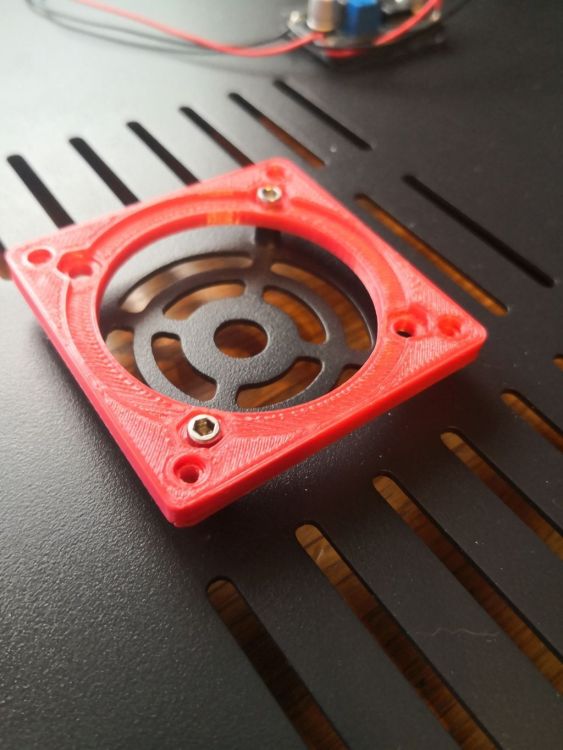

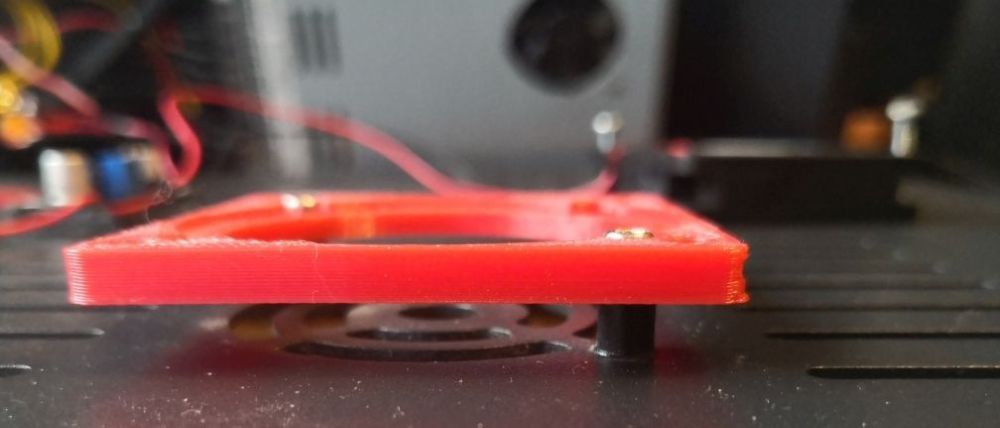

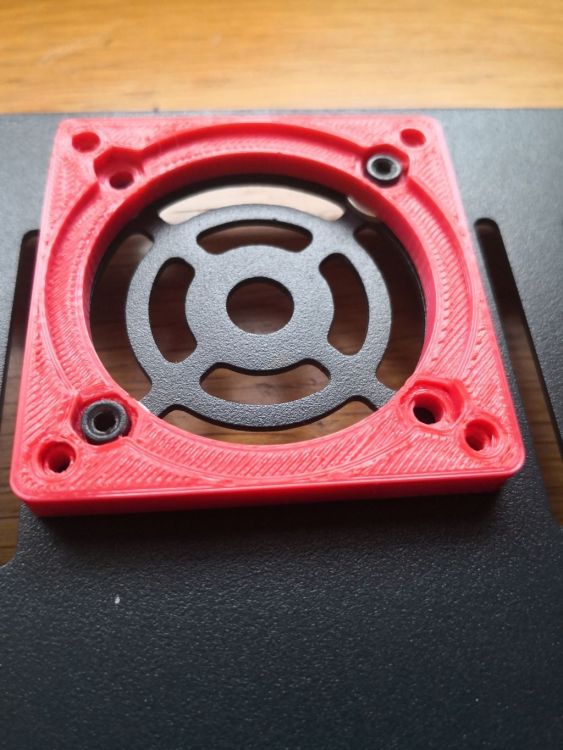

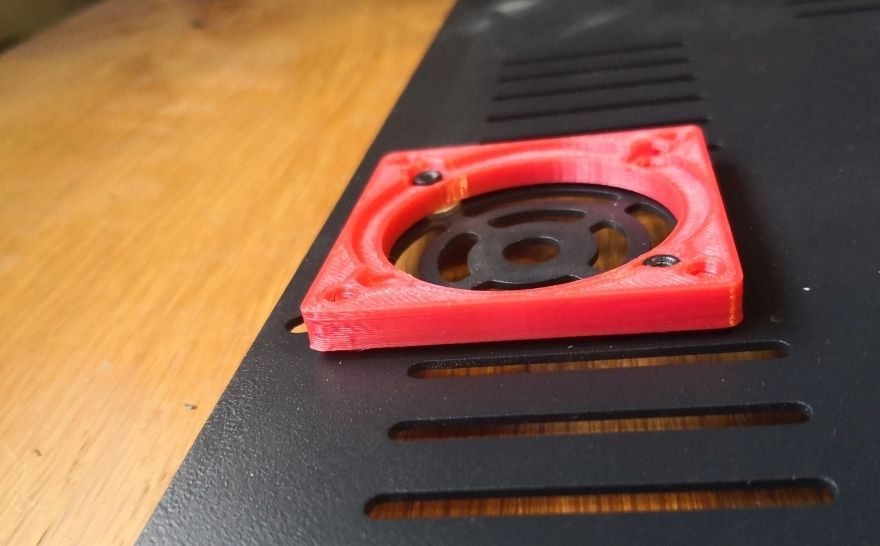

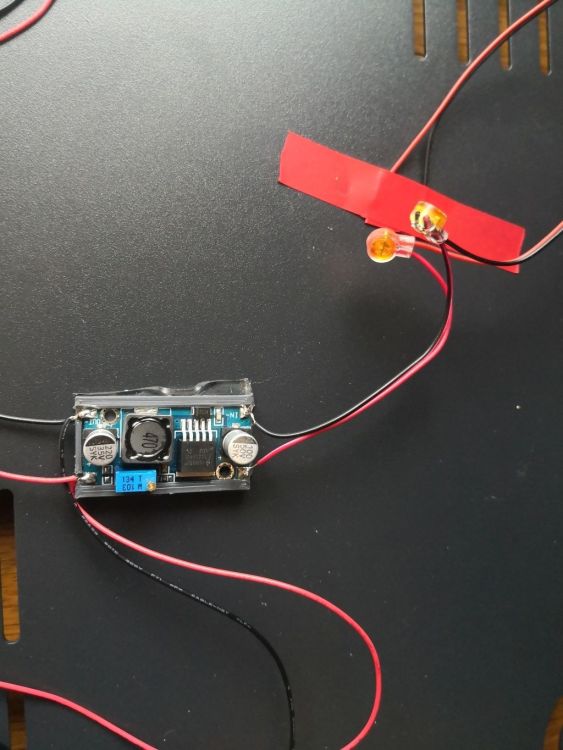

Bonjour, La TL-D3 n'est pas franchement une imprimante silencieuse, de plus celle-ci est dans dans bureau à 2m de mon PC de travail, donc je me suis mis en quette de réduire le bruit de celle-ci. Après investigation il s’avère que ceux sont les 2 ventilateurs de 50*50*10 qui refroidissent les drivers 2208 qui font le plus de bruit. Donc opération changement des ventilateurs pour moins de bruit mais sans impacté le refroidissement. Les composants permettant le changement des ventilateurs : - Ventilateur Sunon 60*60*15 https://www.amazon.fr/gp/product/B07G12PNJD/ref=ppx_yo_dt_b_asin_title_o04_s00?ie=UTF8&psc=1 - convertisseur DC-DC https://www.amazon.fr/gp/product/B07YWLCTLK/ref=ppx_yo_dt_b_asin_title_o07_s00?ie=UTF8&psc=1 - adaptateur 50 mm -> 60 mm https://www.lesimprimantes3d.fr/forum/applications/core/interface/file/attachment.php?id=130256&key=edfbf4321414f2dd7d222dcbb0101fb7 - support pour convertisseur DC-DC Les ventilateurs 60*60*15 se fixe sur la tôle via adaptateur 50->60, ils fonctionnent avec une alimentation en 19V au lieu de 24V, mais vue le changement de diamètre et épaisseur cela n'a pas vraiment d'impact sur le flux d'air par rapport au 50*50*10, en plus cela permet de réduire le bruit de fonctionnement. L’adaptateur 50->60 mm a été déduit en hauteur à 5mm au lieu de 9mm sur le fichier de base, car sinon cela ne passe pas, sinon les ventilateurs touchent les 2208. L’adaptateur 50->60 mm est fixé sur la tôle via les supports métallique pour les 50*50 (voir photos), les 60*60*15 sont fixés via deux vis qui se vissent dans le plastique, il n'y à pas de contrainte mécanique sur les ventilateurs, donc pas de problèmes. Concernant le ventilateur le plus proche du bord de la tôle, j'ai du percé l’adaptateur 50->60 mm au diamètre des supports métalliques pour que celui-ci touche presque la tôle (voir photos), sinon le ventilateur de 60*60*15 touche la nappe qui arrive sur la carte électronique. J'alimente les deux Sunon 60*60*15 en 19V avec convertisseur DC-DC voir photos, celui-ci est alimenté avec un des deux fils qui normalement alimente les 50*50*10. J'ai aussi augmenter la hauteur des pieds de 5mm avec une petite bague pour améliorer la circulation de l'air sous imprimante. Bilan: La réduction du bruit est bien présente, je devrais même pour encore baisser la tension des 60*60*15 pour encore reduire le bruit, pour le moment pas de problème, j'ai fait une grosse impression de 30 heures depuis changement sans problème. Voila. @+ Charles2 points

-

A tout hasard, quel était l'extrudeur d'origine, et quel est ton nouvel extrudeur. Je parie sur une nouvelle valeur de Estep que tu n'as pas prise en compte, avec un rapport de réduction qui a du changer.2 points

-

Regarde bien tes paramètres dans le trancheur ->remplir tous les trous...etc et n'hésite pas à passer en mode aperçu pour vérifier couche à couche les passages de buse. Parfois, il suffit d'augmenter ou de diminuer un poil la largeur de ligne pour créer ou boucher une possible fuite. Autre point, tu peux agir sur le chevauchement, le % de largeur et le % de débit pour "gaver" un peu plus la buse.2 points

-

Salut, Des raccords pneumatique et gardena, j'en ai fait en PLA, et maintenant je les fais en PETG juste parce que c'est devenu ma nouvelle matière standard. Mais ceux fait en PLA sont toujours là, ils n'ont jamais bronché, même sur des circuits à 6 bars. J'ai également des pièces en PLA à l'extérieur, mais à l'abri du soleil. Notamment une poignée de porte vitrée. Rien à signaler depuis quelques années, la poignée ne m'est jamais resté dans les mains. En revanche les pièces de ma tonnelle, exposée au soleil du matin au soir, il n'y a que l'ASA qui tient sur la durée. Même l'ABS n'a pas tenu une saison aux UV et s'est cassé au premier démontage automnal. Une solution est de peindre les pièces pour les protéger des UV, mais l'ASA n'a que des avantages sur l'ABS, alors pourquoi s'en priver.2 points

-

ben moi en tend que vrai debutant je trouve ce livre blancs tres bien. c'est basique mais c'est tout ce qu'il faut quand on débarque, pour se mettre en confiance et commencer par l'impression des fichiers tests ou de upgrade de l'imprimante. le mettre dans le message de bienvenu (méme si il m'a fallut plusieurs jours avant de le voir ) serais pas mal, par ce que c'est vrai qu'il sera difficile de le trouver apres. et puis "livre blancs", c'est pas forcement le terme qu'on utilise quand on cherche des bases, "tuto" "pour les nuls" peut étre ? Merci a tous2 points

-

Ha ! non ! je suis foutu ! dés la 1er étape ... (sauf peut-être si je mets un mot par ligne ?)2 points

-

@vap38, Je reviendrais sur le bruits pendant la journée. J'utilise actuellement sur une ender 5 plus un petit ventilateur 30x30x10 qui donne de très bon résultat en termes de débit et niveau sonore. https://www.hotends.fr/fr/electronique/10-217-ventilateur-30x30-mm.html#/33-voltage-24_volt Je n'ai jamais de problèmes avec les aiguës, je ne les entends pas2 points

-

Oui je suis d'accord avec toi et si j'avais un mot a leur dire sur le sujet, montage pas optimum récurrent, choix d'avoir créer un clone douteux, il y a des 3Dtouch sérieux de bonne facture et pas très chers c'est vraiment dommage, et cela je le dit depuis le début, c'est grand parti pour cela que je continue a recommander les X1 même face au X2, principalement a cause de cette partie sur le 3Dtouch qui fait pour moi que l'écart de prix actuel est difficilement justifiable. On aura bientôt de nouvelle réponse sur l'efficacité du 3Dtouch Artillery, je bosse sur le Firmware Custom pour les X2 et j'active le M48 on pourra comparé l'efficacité réel comparé a un vraie BLTouch.2 points

-

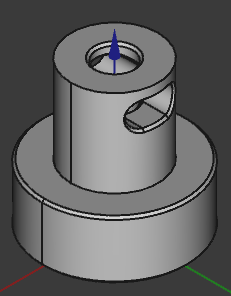

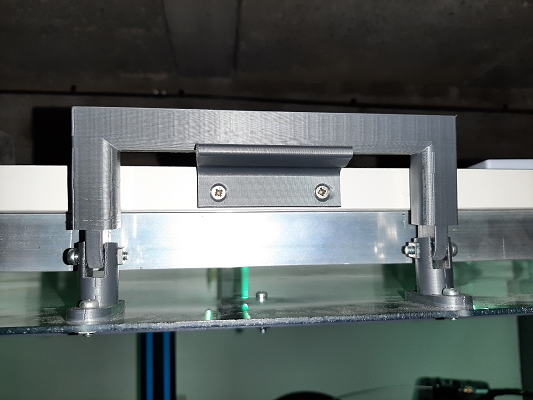

Bonjour à tous, Je créé ce sujet pour présenter ce projet semi terminé en espérant avoir des retours sur le projet en lui-même et des réponses aux questions que je me pose pour le terminer (les questions seront pour un prochain post). 1. Présentation Comme beaucoup, j’ai souhaité enfermer mes imprimantes pour améliorer le confort d’utilisation (bruits, protection aux courants d’air, …) et peut-être imprimer de l’ABS à terme. J’ai donc acheté les traditionnelles tables IKEA Lack à 6€, qui faisaient très bien le job pour le prix même si à la longue plusieurs problèmes se posaient : Pas très solide (à 6€ c’est normal) Difficile d’accéder à la machine pour de la maintenance ou si l’interrupteur est placé à l’arrière, il faut tout sortir, il est difficile de décrocher la bobine Les machines un peu plus grosses ne logeaient pas directement (ma Prima Creator P120 logeait, mais pas ma Geeetech A10, et y placer une bobine à côté réduisait encore l’espace) Le système de portes ne me convenait pas, elles compliquent l’accès à l’intérieur du caisson Après avoir déménagé j’ai donc souhaité me construire un vrai meuble qui pourrait résoudre ces problèmes en m’imposant les conditions suivantes : Faire un meuble à étages pour apporter un peu de modularité, l’idée est d’empiler les étages les uns sur les autres pour faire le meuble dont on a besoin Faire loger des imprimantes type Ender 3 ou Prusa i3 Rendre la maintenance plus facile Ajouter de l’électronique maison à base d’ESP32 pour la gestion (température, détection de fumées, évacuation de l’air, …) Imprimer un maximum de pièces en 3D (poignées, rails, fixations, …) Ajouter un espace de stockage Ne pas dépenser trop d’argent Ne pas trop s’attarder sur l’esthétique Je me suis donc mis en quête des matériaux qui me paraissaient bons marchés et que je pouvais travailler facilement tout en gardant un rendu acceptable (il devait être placé dans une pièce de vie au début, maintenant il est dans le garage). Exit les profilés aluminium et les panneaux de bois massif pour la structure, ce sera tablettes de mélaminé blanc premier prix de 18 mm d’épaisseur et tasseaux de sections 44 mm * 44 mm peints en gris. Niveau outillage, une perceuse/visseuse et une scie circulaire sont les principaux outils, ainsi qu’un vieux fer à repasser pour plaquer les chants sur les coupes. 2. La base et le compartiment de stockage : La base se présente sous la forme d’un rectangle de 120 cm * 60 cm avec six pieds de 10 cm de haut. Sur cette base sont ensuite vissées des pièces imprimées en 3D qui permettront d’ajouter l’étage de stockage sur la base à la manière de l’empilement des tables LACK. Ces pièces s’insèrent dans chaque tasseau et ces derniers sont ensuite bloqués en place en insérant une vis en travers du tasseau. Certes la solidité n’est pas le point fort de cette solution, mais étant donné la rigidité et le poids des montants et des côtés, ça ne devrait pas bouger et c’est démontable assez facilement. La partie stockage est composée de deux compartiments (dans mon cas un pour les bobines et un pour le matériel résine + outils) et fait 53 cm de hauteur. Les côtés ainsi que le fond sont faits avec le mélaminé blanc toujours pour maximiser le poids (et aussi pour accrocher des choses dedans ou à l’arrière si besoin) et assemblés avec des tourillons. 3. Les étages des imprimantes L’assemblage de ces étages se fait de la même façon que l‘étape précédente, l’étage est simplement plus haut (62 cm) pour pouvoir y loger les imprimantes et avec une grande ouverture pour la maintenance. J’y ai placé un tube qui devait permettre de limiter le fléchissement de la planche du dessus, finalement il ne sert pas à grand-chose. Seule la porte permettra de voir ce qu’il se passe à l’intérieur, je ne trouvais pas utile de vitrer les côtés ou de les ouvrir. L’éclairage compensera le manque de lumière entrante et je ne vois pas l’intérêt de pouvoir voir ce qu’il se passe sur le côté. Pour accéder le plus facilement possible aux imprimantes, j’ai ajouté sur chaque étage d’imprimante une tablette avec deux coulisses pouvant supporter une cinquantaine de kilos. Ainsi, je peux extraire complètement l’imprimante du meuble (même en cours d’impression) sans avoir à la sortir ou à décrocher la bobine de filament, la seule condition est que le câble électrique doit être assez long. C’est également pour ça que je cherche à maximiser le poids du meuble, cela permet d’ouvrir les deux tablettes avec les 4 machines dessus sans risquer que le meuble bascule sur l’utilisateur qui manipule. 4. Portes, éclairage, caméras, support de bobine Pour les portes, l’objectif était de faire en sorte qu’elles prennent le moins de place possible une fois ouvertes. Donc pas de portes battantes, pas de portes coulissantes qui laissent toujours un côté fermé, c’est une porte en plexi de 3 mm (avec un cadre en bois pour la rigidifier) qui coulisse à l’intérieur de chaque étage. Elles coulissent avec des petits ergots dans 3 rails, le tout imprimé en 3D (avec un peu de WD40 pour que ça coulisse mieux). Même s’il y a une perte de quelques centimètres en hauteur, la porte ne gêne pas l’utilisateur lorsqu’elle est ouverte (surtout si la tablette es dépliée). La poignée et son accroche (qui la tient ouverte) sont également imprimées en 3D. L’éclairage est fait avec des rubans LED RGB qui serpentent au plafond de chaque étage (petit faux contact à un endroit, ce n’est pas censé être vert sur l’étage en haut). J’ai installé une caméra par étage, le meuble étant au sous-sol cela permet de ne pas descendre pour rien. Le support de bobine étant placé trop haut par défaut sur la Geeetech A10, j’en ai créé un avec roulements à billes sur le côté du meuble, adaptable à différents types de bobines, pour le moment il remplit correctement son travail, je dois simplement faire attention lorsque je sors la tablette à ne pas laisser la bobine trop se dérouler. 5. L’installation, le rangement et le bilan : Après installation des imprimantes, tout loge comme voulu, par étage on peut y loger deux Geeetech A10 côte à côte et je pense que deux Prusa i3 logent également ainsi que 3 Prusa Mini. J’ai choisi de placer l’imprimante résine en bas avec le Wash & Cure, étant donné qu’il faut plus de manipulation l’utilisateur est à hauteur. Pour le stockage je pense pouvoir stocker plus de 20 bobines par compartiment, et le compartiment pour la résine et les accessoires n'est pas beaucoup remplit. L’avantage de ce design est qu’il reste assez proche du principe des tables LACK, on peut empiler des étages de différentes tailles (on pourrait faire un étage plus haut pour des imprimantes delta par exemple). Actuellement il mesure un peu plus de 190 cm de hauteur, donc remplacer l’étage stockage par un étage imprimantes ne rajouterait que 10 cm. Pour le poids, il doit faire aux alentours de 100kg, il y a au moins 5 tablettes de mélaminé pesant presque 19kg chacune, heureusement qu’il est fixe. Pour la suite, qui comprend la partie gestion électronique, je mettrai le sujet à jour plus tard, car je compte l'avancer ce week-end.1 point

-

Salut @Tony G avec un budget de 1000€, tu es novice, veux un système tu monte et hop tu imprime sans soucis. Tu veux imprimer du flexible en plus. J'aurais tendance à te conseille une Prusa MK3S si une surface de 230x230 te suffit, tu auras a l'assemblé mais en suivant les instruction pas de soucis et ce sont des machines fiable et performante. La nouvelle Prusa XL core XY sera hors budget par contre 2500 € environ en modèle de base. La Troodon de Vivendino serait un super machine mais hors budget aussi.1 point

-

1 point

-

1 point

-

Merci pour les infos! @fred52120 au vu de la structure, j'y avais déjà pensé. J'ai passé commande sur Kywoo3D France @fred52120tu as fait un caisson pour la tienne? Si c'est le cas, je veux bien une photo pour m'en inspirer.1 point

-

J’ai utilisé le profil « débutant » proposé par Raise3D pour IdeaMaker sur la SR. Je vais essayer de ralentir un peu.1 point

-

1 point

-

... vitesse importante je suppose. Je viens de charger un benchy et le profil de la SR sous Cura 4.12 à 150 mm/s en 0,16 et je suis encore à 1h30... C'est pas le meilleur exemple pour mettre au pt une imprimante, même si c'est une SR ! Pour ta mise au pt, je te conseille de revenir à des vitesses plus classiques, 50, puis 80 mm/s puis....1 point

-

coté communauté, assez présente sur FB notamment, un groupe France assez actif et un groupe kywoo plutôt international, mais gérée par l'équipe Kywoo, du coup tu peux directement communiquer avec les développeurs, et même avec l'antenne française, assez réactive sur les réseaux pour par MP @banditos pour le caisson, si tu touches niveau bricolage, il y a largement moyen de faire un caisson à partir de la structure de la machine afin de ne pas avoir l'électronique dans le caisson et surtout, ne pas oublier de filtrer, ou très bien ventiler la pièce tu l'as commandée en France ta machine ?1 point

-

Bonjour, à la suite d'une super promo (279€ au lieu de 520€), j'ai craqué pour la Tenlog TL D3 Pro. L'intéressant étant ses doubles têtes et son plateau de 300x300. Je modélise en 3D depuis quelques années (principalement des avions pour utiliser sur simulateur de vol Flight Gear), et j'ai acheté une Ender 3 il y a deux ans. Je suis actuellement sur un projet de modélisation puis impression 3d de ma voiture de jeunesse, et ensuite, suivant les résultats, de continuer sur les "Petites soeurs", Lancia Montecarlo (MC) S2, MC group 4, Beta MC Turbo group 5 (long & short tail), Proto 037 Rally (Abarth & Pininfarina), 037 Stradale, 037 Rally, & la petite dernière EVO 037 Kimera. Je modélise à l'échelle 1/1, mais n'imprimerai qu'à l'échelle 1/10 minimum (en dessous, les détails sont difficiles à reproduire avec une imprimante FDM). Pour tout ces modèles, je fait le moteur seul au 1/4 (quasiment fini d'ici quelques jours pour la Beta Montecarlo) si vous êtes curieux, je tiens un "journal de l'apprenti maquettiste 3D" ici: http://www.italian-cars-club.com/italian-cars-club-forum/viewtopic.php?f=15&t=42896&sid=a5a0755872327d9772d6a73c701ff3f1 j'ai 57 ans, je suis à Bordeaux j'ai terminé le montage et les premiers essais de la Tenlog, il ne me reste plus qu'a lire les posts pour trouver des astuces. J'utilise Blender pour la modélisation, et CURA pour le saucissonnage. (4.11 pour l'Ender 3, & 4.8 pour la Tenlog) Bonne fin de weekend à tous1 point

-

J’ai juste un doute sur le maintien de la visseuse dans le temps, niveau effort et moment sur le plastique tu ne pouvais pas faire pire .1 point

-

Et concentres toi d'abord pour avoir une première couche parfaite, sur tes images elle n'est pas bonne. Une fois que tu auras une bonne première couche, tu pourras t'attaquer aux défauts visibles sur les autres couches.1 point

-

Fait une tour de température, je pense que tu est trop chaud.1 point

-

alcool à bruler plutôt, l'alcool ménager peut contenir des parfums ou autres éléments qui peuvent réduire l'accroche. - lavage aussi au produit vaisselle ou vinaigre blanc Attention l'utilisation d'une bordure va réduire la surface d'impression disponible En plus, les points souvent vus: au repos mon extrudeur ne veut pas bouger -> t° de 170° mini pour pouvoir extruder du filament. depuis hier, problème d'impression, trop de matière sur toutes les couches -> vérifier si mauvaise manip et passage extrudeur en mm3. mon imprimante s'arrête en court d'impression -> SD card d'origine à changer1 point

-

@Jeff78s Beau projet et de quoi occuper les longues soirées d'hiver. Un atelier bien rangé et le travail est à moitié fait. Bravo1 point

-

Un détail que j'ajouterais au recueil initiatique: Même si le plateau de votre imprimante est suffisamment grand pour imprimer plusieurs pièces, commencer par une seule à la fois. Cela ne prend pas plus de temps et en cas de problème vous aurez perdu une seule pièce. De plus, si vous avez plusieurs pièces identiques à imprimer vous pourrez améliorer vos réglages et voir l’impact sur la pièce suivante. Au final en gras: Toujours essayer de résoudre la cause du problème et non les conséquences du problème.1 point

-

Je jongle entre SuperSlicer que je trouve un poil oldschool niveau UI mais bien organisé et avec une gestion des supports manuelle vraiment sympa. À l'inverse, je préfère les supports automatiques de Cura dont la gestion manuelle est à chier... De plus l'interface est plus sexy faudrait que je me force à faire des filtres d'affichage car c'est vraiment fouillis la grosse liste de paramètres... Et du coup je m'efforce de laisser S3D qui n'est plus mis à jour depuis longtemps mais auquel je suis plus qu'habitué et qui est vraiment efficace.1 point

-

Bonjour Akyelle, Effectivement si ce n'est que l'IDE Arduino ca va je pensais que ca allais être beaucoup plus complexe que ça... Je te remercie, je vais essayer de refaire tout les réglages dès que j'ai 2 minutes et je vous tiendrez au courant !1 point

-

"méme si il m'a fallut plusieurs jours avant de le voir". Je parlai du message d'accueil, la petite enveloppe en haut a droite. Le projet de livre blancs, je tombe dessus par hasard de temps en temps dans les activité récentes, je l'ai recherché à un moments quand je débutais, maintenant sa fait une semaine et j'ai dépassé ce stade . Pour les fautes 10 en 4 lignes c'est un tres,tres, tres bon score pour moi. Aucun ego, comme l'atteste ces ligne au dessus, ou alors c'est le vécu qui fait relativiser ? la vie est plus fun quand on se prend pas aux. sérieux, sèrieux, ^serieux, serieux.1 point

-

très bonne chose, ça peut faire partie de la dernière catégorie Faire la pub de ce livre est une autre étape. Il faut voir ce qu'il est techniquement possible de réaliser avec les administrateurs et trouver une méthode de diffusion efficace. Trop le publier aurait, AMHA, un effet inverse : plus on le voit moins on y prête attention (et je n'échappe pas à cette règle). Il n'en est qu'à l'état d’ébauche et n'est pas forcement destiné à être diffusé en l'état. Sa mise en avant est une des prochaines étape. Merci pour ce retour ! Vu l'égo de certains (d'une majorité ?) qui viennent s’inscrire sur le forum, il n'iraient pas lire le tuto pour les nuls :D1 point

-

1 point

-

Première étape de l'examen réussie pour @patdam64 (moins de 10 erreurs en 4 lignes, c'est bon; son clavier n'a peut-être pas les signes diacritiques (accents)).1 point

-

Je n'ai pas calculé, mais attention pour passer la première étape de l'examen.1 point

-

Pas faux, mais tu te rattrapes largement sur les deuxième et troisième étapes1 point

-

C'est un bon début, avec 3 mots par ligne et en les choisissant habilement, on doit pouvoir déjà passer au niveau 2 Bonjoure ô forome Mont inpprimente merde Deux laide svp ! et que 7 fautes en plus !1 point

-

1 point

-

Ils sortiront sans doute plus tard (ou même avant la XL) une future MK4 au format cubique 27/27/27cm, petite soeur de la XL à un prix plus abordable. Et un jour peut-être une XXL de 45/45/45cm. Les MK3 et Mini restant alors uniquement en kit pour les aficionados des machines "originelles"1 point

-

Re bonjour, problème résolu, c'était en effet un problème de serrage de vis du metplat. Merci beaucoup à tous pour votre aide, je suis heureux de voir que mon imprimante fonctionne et de pouvoir compter sur votre aide fantastique. Encore merci.1 point

-

Non non, y a toujours des trucs à faire.... Je viens de troquer ma Longer3d Orange30 pour une splendide Elegoo Saturn, et... "ça tourne" pas encore super bien ! Faut trouver ses marques... Mais comme j'aime me simplifier la tâche et bosser confortablement, j'ai commencé à me concocter quelques accessoires et améliorations de la Saturn (caisson à température régulée). Pour le caisson, j'attends l'alimentation pour finir la modélisation et lancer les impressions : Je me suis déjà fait un FEP (!) pendant mes tests ! C'est pas gagné ! Mais quand les pièces ne restent pas collées au FEP, c'est splendide ! Maintenant, il y a du taf pour maitriser, mais la précision semble au rendez-vous une fois les temps d'expo déterminés, du moins en X et Y. Pour le Z, le cube a fini collé au FEP et donc pas de Z à mesurer !1 point

-

bravo pour l’initiative @Yo'mais +1 avec @methylene67, malheureusement.. A minima, il faut que le lien vers le livre blanc soit en tête de liste des tutos dans chaque rubrique (constructeurs et autres) et qu'au moment de l'inscription on site son existence, qu'on explique le principe de découpage des rubriques et ou trouver les tutos déjà existants (qui seront cités aussi dans le livre blanc, ça ne fera pas de mal...).1 point

-

On retrouve ce type de protection sur du matos de précision en controle (par exemple). Suivant les matériaux utilisés cela peut durer des dizaines d’années (on verra à l’usage). En photo sur les foldings qui ont un siècle, on en trouve en bon état, on verra ou plutôt nos petits enfants verront lorsque nos imprimantes seront des pièces de collections si les soufflets sont encore impeccables.1 point

-

Cette machine est une bonne raison de casser son PEL... Shut up! and take my money. Je félicite l'équipe Prusa, il y a de l'innovation partout dans cette nouvelle imprimante, mais quid de la protection de la zone de construction en acordéon, durée / efficacité.1 point

-

Peut-être faire tourner ta pièce de 45 ou 90°, tu verras si les déformations sont les mêmes1 point

-

Ou sinon à imprimer en TPU, cela marche nickel c'est ce que j'utilise : Racleur silicone.stl A utiliser avec les racleurs de buses de @vap38 qui sont très bien (attention fichier à réparer sur le trancheur), et à trancher en mode miroir pour E2 : cleaner fdr.STL Et petite amélioration que j'ai vu chez Francis et que j'ai modélisé (pièce en noir qui protège la pièce bleu du serrage des vis) : Protege racleur.stl1 point

-

Non le caoutchouc des essuis glace ne fonctionne pas !!! le plus économique il suffit d'acheter un petit moule à gâteau en silicone et hop nous avons pour toute une vie. épaisseur entre 0.8 et 1 mm çà fonctionne très bien...1 point

-

Si c'est un coupleur en alu, normalement un bon nettoyage et il est reparti. Par contre tes nouvelles tiges, pense à regarder l'état tout les 2/3 mois, nettoyer, regraisser... Cela t'évitera de flinguer les nouveaux écrous en laiton .1 point

-

J'ai les yeux qui brille, c'est sublime en tout point pour moi. Tellement de nouveautés j'en pleure car j'ai pas les sous1 point

-

Elle est arrivée... Ou presque. 2700 balles quand même. Joseph Prusa reste le patron. Pas tout compris sur le "one more thing", un changement d'outil à la volée ?1 point

-

Oui bien-sur et ainsi remplir la bécane de poussière abrasive (les axes à billes, les ventilos, le plateau). On passerait plus de temps à nettoyer la bécane qu'à poncer la pièce. Un laser à diode (qui a environ les mêmes dimensions qu'une tête d'extrusion) cela pourrait être envisageable et à moindre cout (je signe pour acheter cette option à la sortie de la XL).1 point

-

Salut, ça fait longtemps que j'ai pas donné de nouvelles. L'imprimante est presque terminée. Ceux qui sont abonnés à ma chaîne youtube ou à usinages.com ont déjà eu quelques news. Tout le carénage avec les vitres est terminé. Le plateau fait maintenant 1600W et un essai de chauffe de l'enceinte a été fait. C'est monté facilement à 63°C au niveau de la buse en l'espace d'un quart d'heure Pas refait de test depuis, maintenant je me concentre sur la tête de la machine. Quelques photos :1 point

.thumb.png.af6ec5ffd7e474e476739233ce79399e.png)