Classement

Contenu populaire

Contenu avec la plus haute réputation dans 03/04/2022 Dans tous les contenus

-

3 points

-

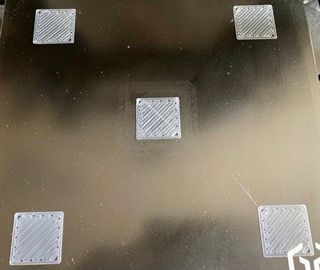

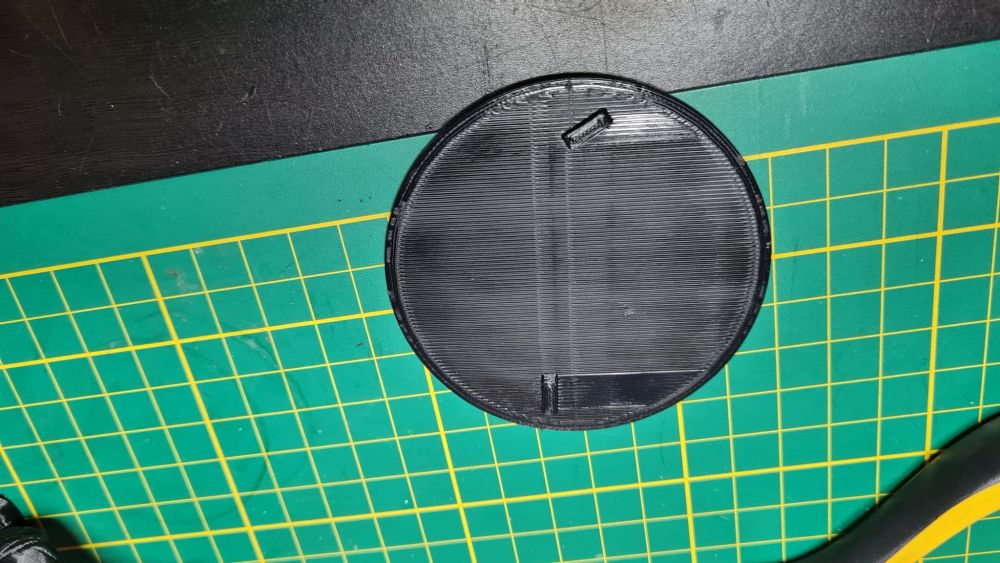

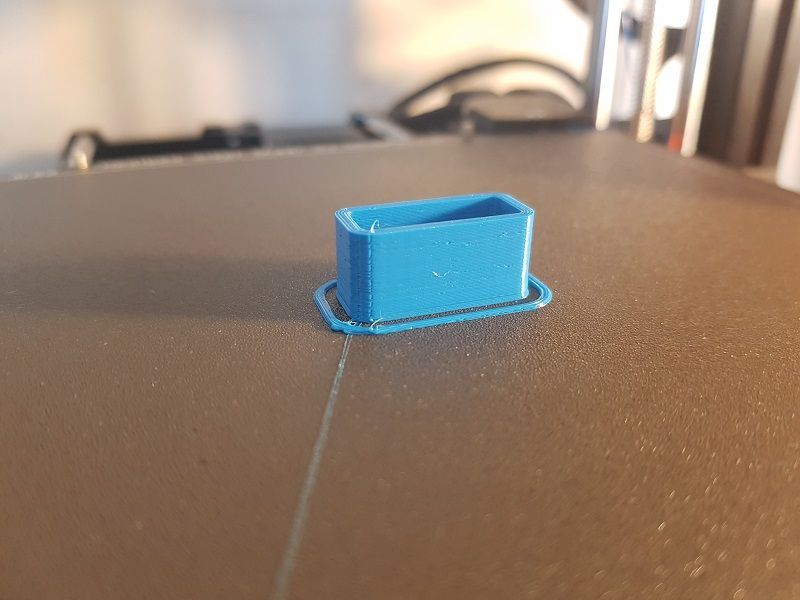

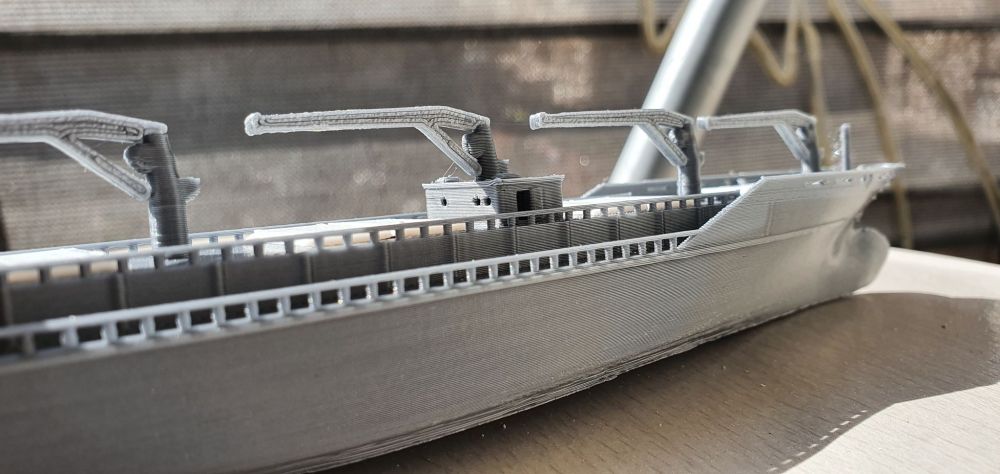

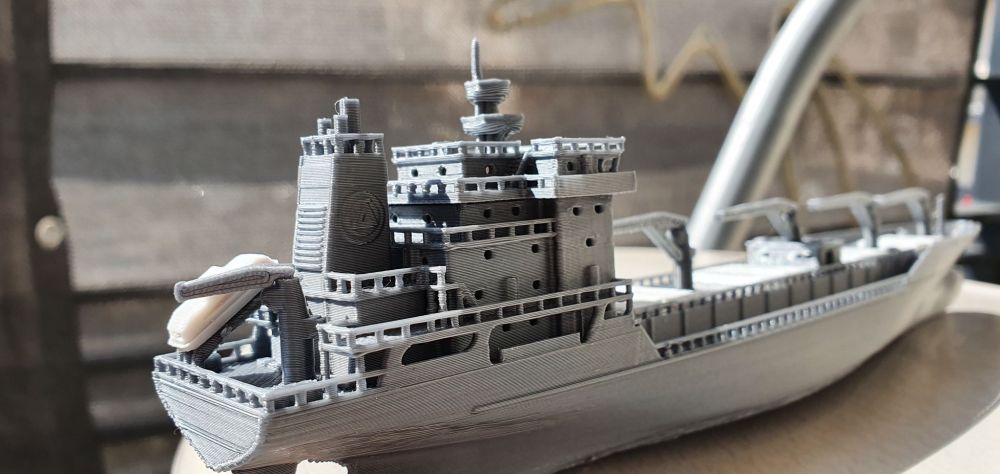

J'ai fini par tout régler Voici la conf qui fonctionne : Buse : 1mm Z-offset : -0.1mm Température buse : 235°, puis 230° plateau : 90° Hauteur de couche : 0,32 puis variable avec max de 0,8 Largeur d'extrusion : 1ère couche : 1mm (ça fait moins de trou mais à 2mm ça passe aussi) remplissage solide supérieur : 1mm (ça fait moins de trou, possibilité de diminuer à 0,81 avec PrusaSlicer, mais à 2mm ça passe aussi) supports : 0,81mm (c'est le mini que PrusaSlicer autorise avec cette hauteur de couche / buse) remplissage : 0,81mm autres largeurs : 0,81 à 2mm, en fonction de la pièce (chacun fait ce qui lui plait, plait, plait....) Chevauchement remplissage / périmètre : 10% (environ, à 9%, c'est pas assez à 15%, c'est trop avec cette largeur de buse) Vitesse : 1ère couche : 20mm/s (je n'ai pas tenté plus) autres vitesses : identique à une buse 0.4mm Rétraction : 1,9mm à 30mm/s levage : désactivé nettoyage : désactivé longueur supplémentaire à la reprise : 0,45mm Ventilation : 0 sur les 5 premières 20% à 30% en progressif jusqu'à la 10e couche Comme on peut le voir sur les photos, il reste du stringing à la fin de l'impression (je n'y ai pas encore regardé), mais rien entre mes pièces. La longueur supplémentaire nécessaire à la reprise est le paramètre qui a permis de ne plus avoir la non adhérence en début de première couche. Un grand merci à tous pour votre aide et vos conseils ! Sans vous, je crois que mon imprimante aurait fini dans un placard !2 points

-

2 points

-

Dans ce «petit» carton il y a un carton «dépliable» pour pouvoir remettre tous les autres éléments et réexpédier le tout au cas où ça ne fonctionnerait pas comme voulu. Bonus sur la cerise du gâteux gâteau , il y a également un bon prépayé pour effectuer le renvoi. Trop forts ces chinois2 points

-

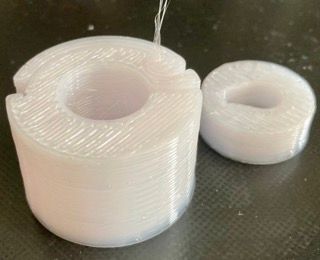

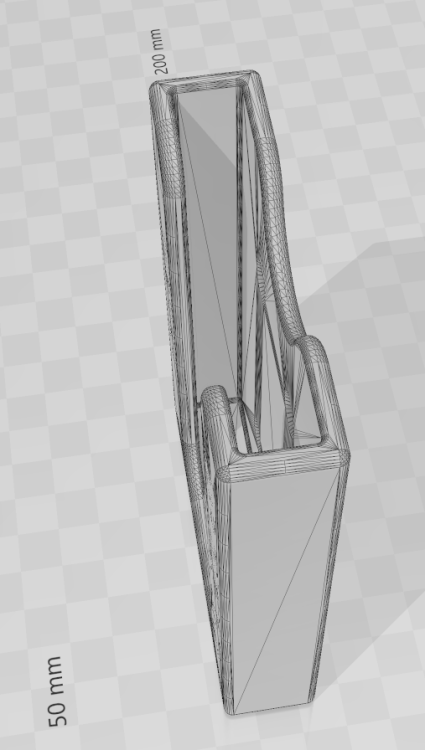

Non, c'est un schmilblick qu'on veut ! Sinon même punition que @fran6p Un distributeur de carte de visite ?2 points

-

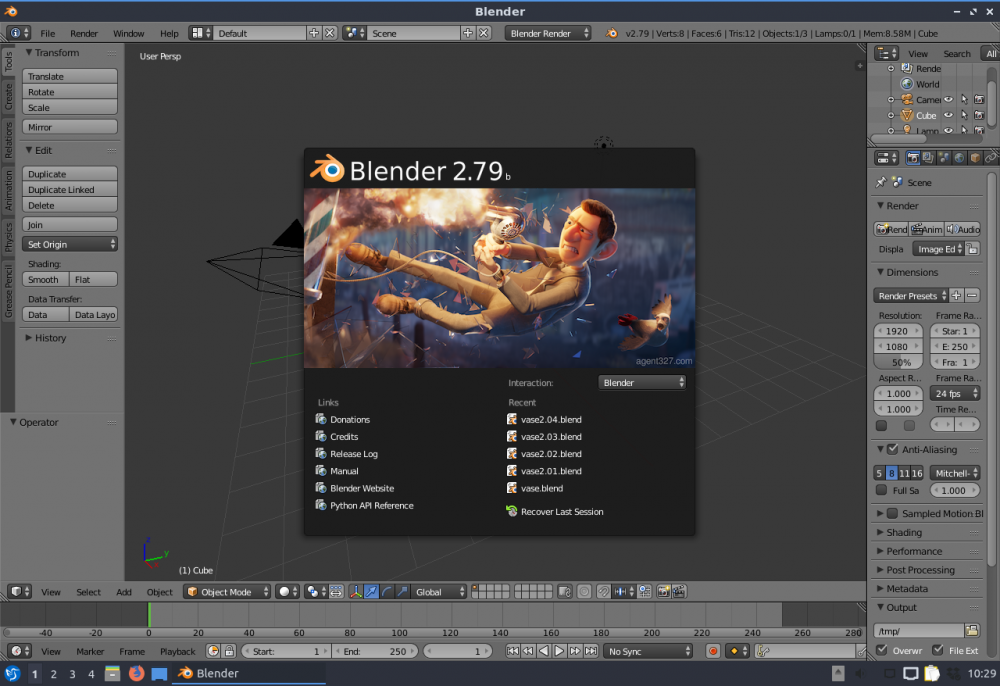

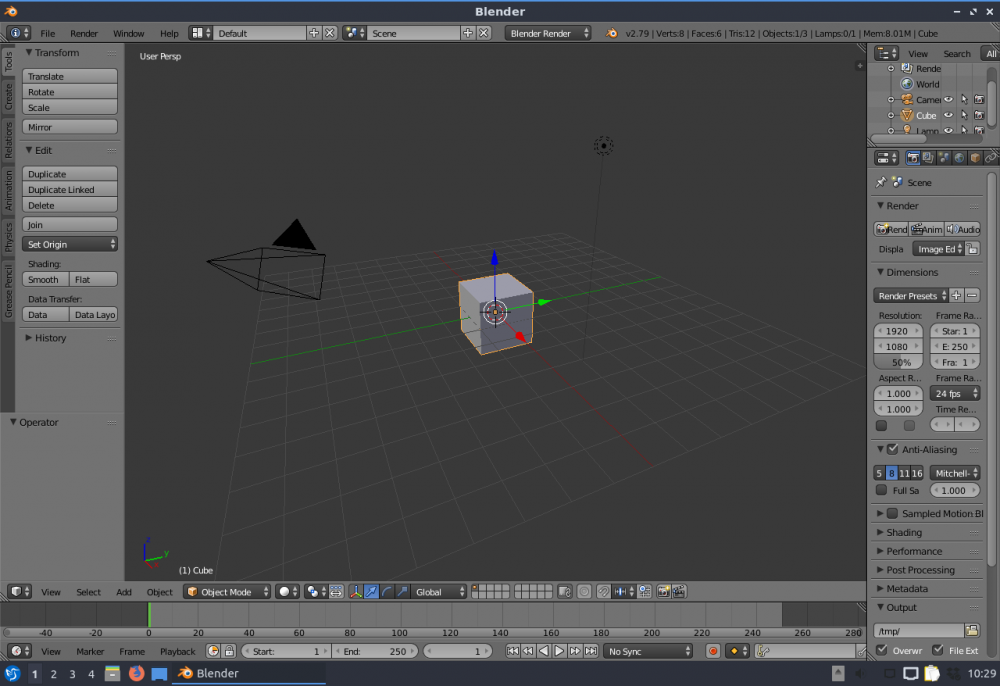

Hello, Blender est un logiciel agréable à utiliser quand on connaît les bases. Or, les bases sont assez longues à apprendre car Blender est un logiciel complet et les divers tutos veulent apprendre à pleinement utiliser Blender. Ce n'est pas mon cas. Dans ce tuto, je vais me concentrer uniquement sur l'essentiel afin que Blender devienne aussi simple à utiliser que MSPaint ou ColorPaint. Ce tuto est en 2 parties: Modifier les dimensions d'une pièce. Supprimer les parties d'une pièce.1 point

-

@PPAC Merci du conseil, je m'en souviendrai :-))1 point

-

Tu as raison, je le répète souvent la clé est une machine mécaniquement bien en place et correctement réglée . Sous cura penses a choisir le mode expert/all pour voir toutes les options1 point

-

C'est vrai que pour des formes simples, je trouve le principe d'écriture d'Openscad sympa et le paramétrage évident. Puis j'ai essayé de faire un bord arrondi sur ma première pièce simple...oups ! Plus la peine, c'est mondialement connu...1 point

-

@Jean-Claude Garnier comment ce fait t'il que tu ne rappel pas que chaque outils a ses avantages / inconvénients ! Y a t'il une version linux de fusion 360 ? fonctionne t'il sur une machine qui date un peux ? ( car via wine https://www.impressionen3d.com/comment-installer-fusion-360-sur-linux/ ou une machine virtuelle pour y faire tourner un Windows ... avec mon vieux PC ... ) Mais quand je voie comment je me prend la tête pour faire un simple chanfrein (sans ajouter une lib ) sous OpenSCAD, et des vidéo de fusion 360 , cela me donne envie de tester si c'est possible de faire tourner Fusion 360 sur ma vielle machine sous linux ... Car finalement le seul truc qui me plaie beaucoup avec OpenSCAD c'est l'idée de pouvoir publier un objet "customisable" en ligne sur Thingiverse. (https://www.thingiverse.com/search?type=things&sort=newest&page=1&customizable=1&q=) mais a tout les coups cela existe aussi avec fusion ...1 point

-

Impec. Toi qui aime imprimer pour ton atelier, penses aux mors en TPU.1 point

-

bon, quand je vois la qualité sur la sortie suivante, sans avoir rien touché, je me dis peut être la conception de la pièce ou le tranchage à un moment donné ont fait que la pièce sort comme ça......je vais continuer sans trop tout toucher, observer et y aller moltogum pour bien comprendre les actions et leurs effets1 point

-

Bonjour, suite et fin des problèmes pour moi . Apres des essais sans plus de résultat que ça j'ai fini par démonter mon hotend et surprise les deux petites vis du dessous étaient complètement desserré. J'en ai donc profité pour faire le tour des vis et retendu la courroie de l'axe y et miracle tout fonctionne comma avant. Merci pour votre aide en tout cas1 point

-

2 «flacons» de résine (d'un hectolitre si le vendeur est généreux mais dans ce cas, on ne peut pas parler pas de petit carton et je ne parle même pas du poids / masse ) ?1 point

-

Ah ah ce n'est pas 1 mais 2 petits cartons on dirait... Mais le mystère reste entier pour moi1 point

-

Salut Voici un premier retour Déjà pour le filament il semble bien que ce soit du TPU. Sur la bobine il est écrit "Flexfill TPU 98A". Dasn la spec constructeur il est mentionné -> "Polymer base polyurethane". Et lors du test spécial @divers la lime n'enlève rien sur un morceau de filament 1ère impression: Une bague pour un bracelet de montre. Dimensions 25mmx11mm haut 12mm ep 2mm. J'ai utilisé les paramètres standard proposés par PrusaSlicer (Voir 1er post) avec épaisseur de couche de 0,20mm Nettoyage de la buse, coldpull et dé-serrage (2 tours) de la vis de l'extrudeur, comme préconisé par Prusa, avant de charger le filament Utilisation de la plaque texturée sans colle Impression sans pb. La pièce c'est facilement décollée du plateau. Résultat bluffant. Le rendu est très brillant et c'est vraiment très souple Et une fois sur le bracelet ça fait le job Pour une première avec du TPU je suis assez impressionné par la facilité avec laquelle j'ai pu sortir ma première pièce (certes assez petite et très simple). Pourvu que ça dure A suivre donc avec d'autres projets @+ JC1 point

-

Des fautes chez Arianeplast, y'en a un peu partout malheureusement. Heureusement que tous n'en tiennent pas rigueur, sinon on pourrait penser à du spam/phishing et personne n'achèterait chez eux... Moi ce qui m'ennuie plus ce sont les erreurs "non orthographiques". Entre les erreurs parfois de poids ou de matière entre les catégories et les fiches produit par exemple. Ou encore en page d'accueil quand ils annoncent 4.6/5 sur Facebook avec que des avis 5 étoiles qui défilent, note qui tombe à 3.8 et des avis qui font peur lorsqu'on va effectivement vérifier sur leur page...1 point

-

1 point

-

surprenant ! La sonic mini 8k ne sera pas disponible avant début juin 2022. Comment est il possible d'avoir déjà de la résine sur son écran ? surprenant n'est il pas ? Mettre un film FEP supplémentaire sur l'écran va obligatoirement diminuer sa résolution. Acheter une 8k générant une superbe définition ( ben oui, environ 2x celle d'une 4k) pour en dégrader les performances me semble surprenant. Et surtout du bon sens de prévention : il faut prendre soin des fragiles FEP. Nettoyer son bac régulièrement, filtrer la résine pour éviter que des mini déchets provoquent des perforations ou utiliser journellement la procédure "tank clean" d'Elegoo, etc... et considérer son FEP comme un consommable qu'il faut impérativement changer lorsque son aspect visuel devient douteux ou après une impression trop foireuse. Une astuce : utilisant exclusivement de la résine "à l'eau", je met régulièrement mon bac durant 30 minutes dans ma nettoyeuse à ultrason. Propreté garantie.1 point

-

Hello, j'avais un peu regardé Openscad.... Sans vouloir porter de jugement, ça me paraît un concept largement dépassé. Je ne voudrais pas passer pour un fanatique de Fusion 360, mais pour moi y'a pas mieux. Conception facile, fonctions paramétriques étendues, gratuité pour les makers Interfaçage direct vers l'impression 3D ou l'usinage. Evidemment il faut accepter sa propre remise en question, mais une fois fait, que du plaisir1 point

-

Salut @ChrisWood, Bizarre, ça marche en copiant simplement le lien des photos:1 point

-

Hello à tous, J'ai trouvé la solution à mon problème et je voudrais vous la communiquer, car elle peut simplifier la recherche pour d'autres membres. Dans Cura à l'onglet 'refroidissement' on peut activer les refroidissements en cochant la case qui va bien, ensuite on peut choisir le pourcentage de vitesse appliquée au ventilateur. Le mien était sur 40% et la vitesse maximale du ventilateur était à 100%. La vitesse régulière du ventilo était à la couche 5, donc il démarrait progressivement et à la couche 5 était à 40%. La durée minimale d'une couche était fixée à 5,0 secondes. Cela veut dire que lorsque la couche pouvait être réalisée en moins de 5 secondes, le ventilateur passait de 40 à 100% ce qui était mon cas, et au bout de 10 à 15 couches faisait baisser la température de l'extrudeuse au point de générer un timeout et arrêtait la machine !! Pas vraiment simple à détecter. Du coup, pour mon ABS j'ai désactivé le refroidissement de l'impression et tout fonctionne à merveille. Mais je vais suivre les conseils de 'idealnight' et 'PPAC' et mettre une chaussette. (Quelle idée de sortir en hiver sans chaussettes ! LOL) Merci encore pour votre aide. Bonne journée à tous :-))1 point

-

Hello, Si en réduisant les accélérations ça a réglé le problème, alors c'est sûr, il faudra te pencher sérieusement sur le Linear Advance pour pouvoir imprimer plus vite avec une bonne extrusion. Il y a un décalage temporelle entre le déplacement de la buse, et la pression dans l'extrudeur, donc l'extrusion de matière en sortie de buse. Lorsqu'une accélération arrive, l'extrudeur doit anticiper et monter en pression avant, pour ne pas se retrouver à court de matière en sortie de buse. C'est le rôle de l'avance linéaire. C'est valable aussi pour les décélérations. Il existe une mire de réglage pour ça => https://marlinfw.org/tools/lin_advance/k-factor.html. Faudra trouver un tuto avec car ça peut paraitre indigeste au premier abord. Attention à la version du LA que tu utilises, les valeurs sont complètements différentes entre le LA 1.0 et le LA 1.5. Bon weekend et bons réglages.1 point

-

Si tu as réellement commandé des plateaux avec base ( à vérifier sur ta commande), tu dois recevoir un plateau composé d'une tôle recouverte de PEI + un plateau magnétique (la base) à coller sur ton imprimante.1 point

-

non ce sont deux 'petites de 305m et elles ne prennent pas la poussière (enfin un peu , mais pas trop) je viens d'en manger 150m dans dans le garage (la saison 2 approche ) Et en BNC il me reste la pince à sertir, quelques connecteurs, des bouchons et des tés, mais pas de câble (mais au moins c'était facile à sertir) Le nouveau S.....k est là (et c'est facile)1 point

-

Ah ouai vraiment j'avais pas remarqué heureusement que tu est la ! Merci bien encore pour tes réponse clair et rapide. Maintenant on vas devoir potasser un peux Marlin pour tout ça !1 point

-

1 point

-

Absolument pas ! aller, un p'tit réglage des galets s'impose! (celui du bas qui est monté avec un excentrique) PS: pas étonnant que tu galères pour régler ton plateau ...1 point

-

Je suis partisans du: si ça fonctionne d'une façon qui nous plaît alors pourquoi chercher une autre solution donc si ça fonctionne sous cura et que cela te convient profites de ton imprimante (pareil pour les mises à jour des imprimantes si ça fonctionne pourquoi mettre à jour et prendre le risque que se soit mauvais ^^)1 point

-

1 point

-

Bonjour, Juste pour d'informer qu'il est préférable d'utiliser un TMC2209 ou TMC2226 à la place du TMC2208 sur des extrudeurs en bowden. Ils ont moins de bugs dans leur fonctionnement interne (gestion de leur mode silence et de l'avance linéaire).1 point

-

1 point

-

Sur mes grandes Creality (CR10 , CR10V2), j'ai retiré depuis bien longtemps les galets du milieu. Le plateau n'est guidé que par les quatre galets restants. Depuis 2017 pour la CR10 et 2020 pour la CR10V2 que je fonctionne ainsi, je n'ai encore à ce jour rencontré aucun problème de mouvement de l'axe Y. Avantage: le réglage de la pression des galets via excentrique sur le profilé est bien plus simple1 point

-

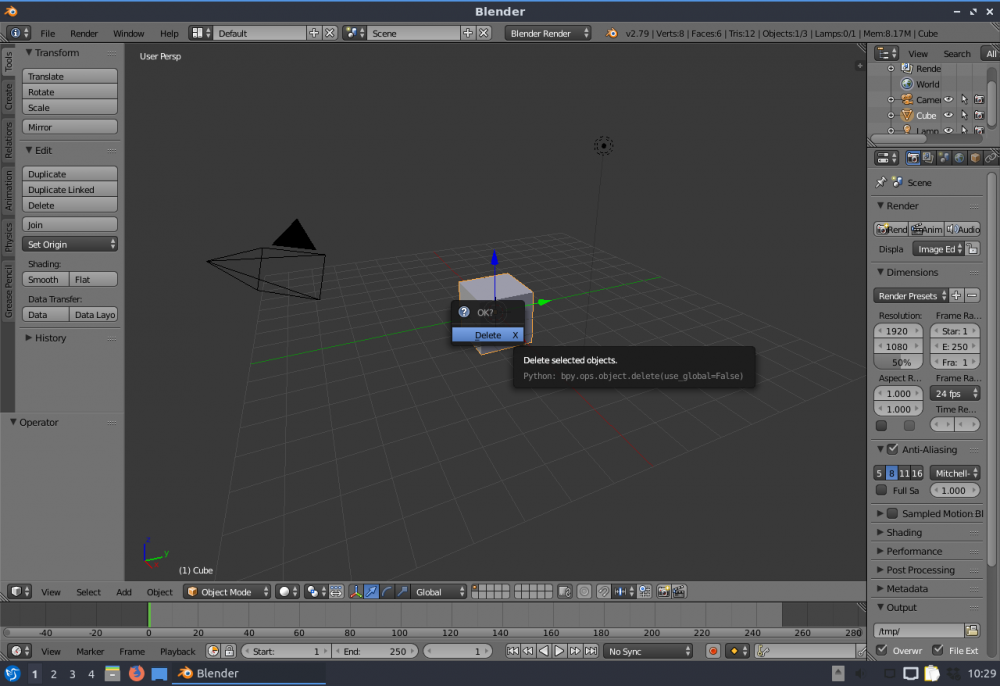

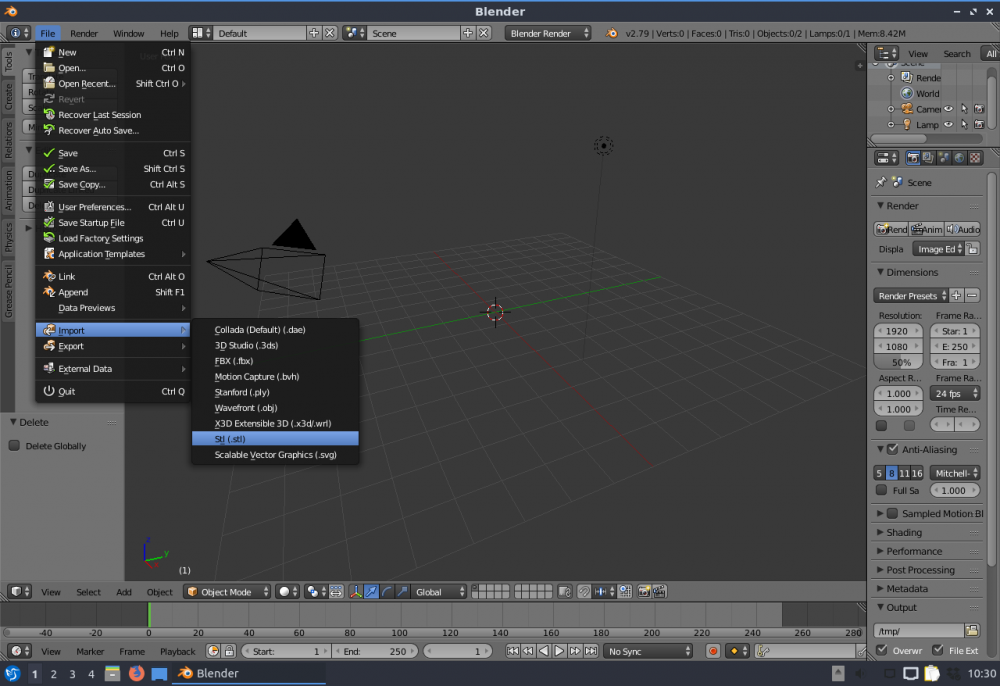

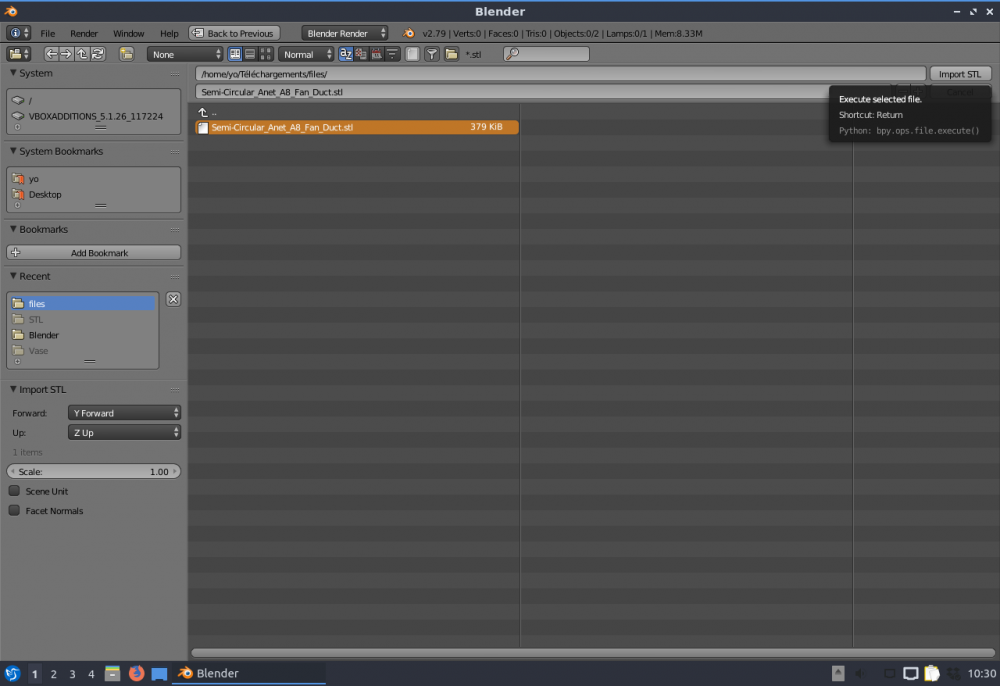

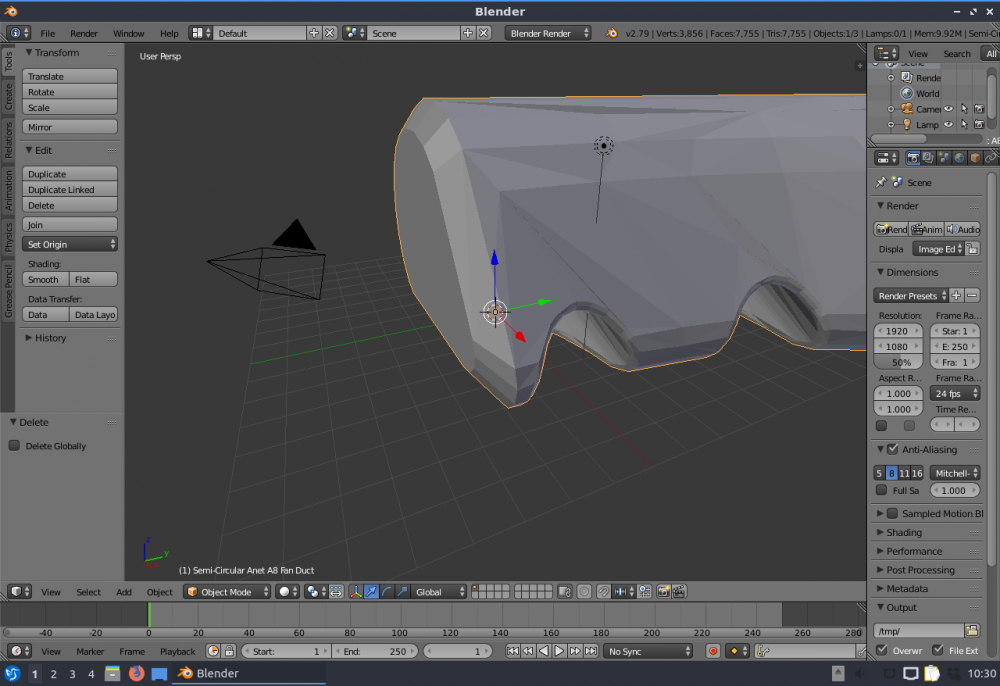

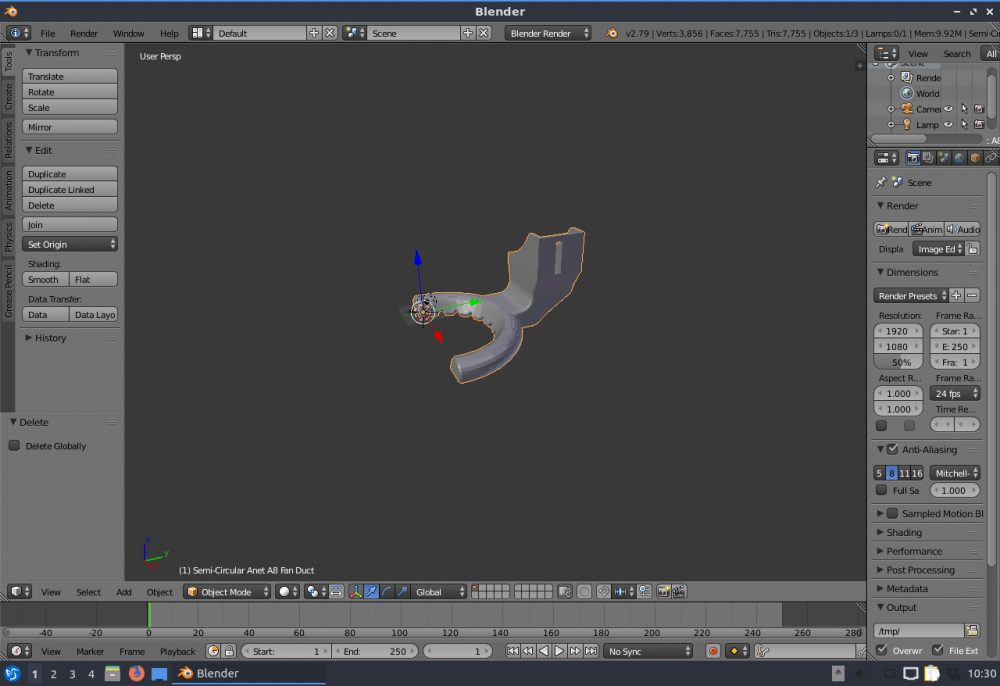

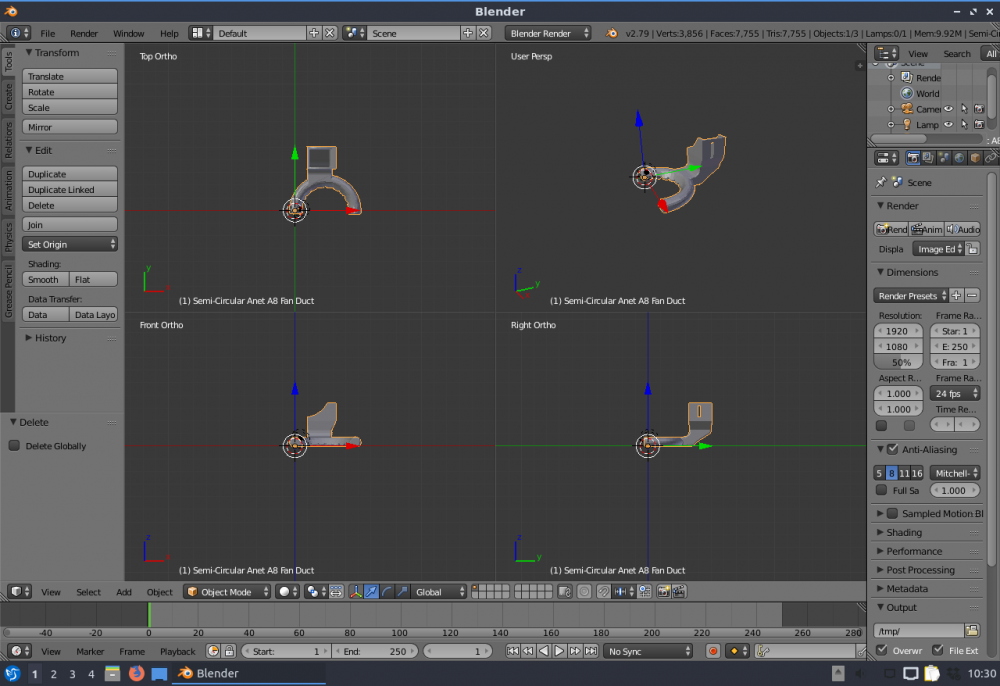

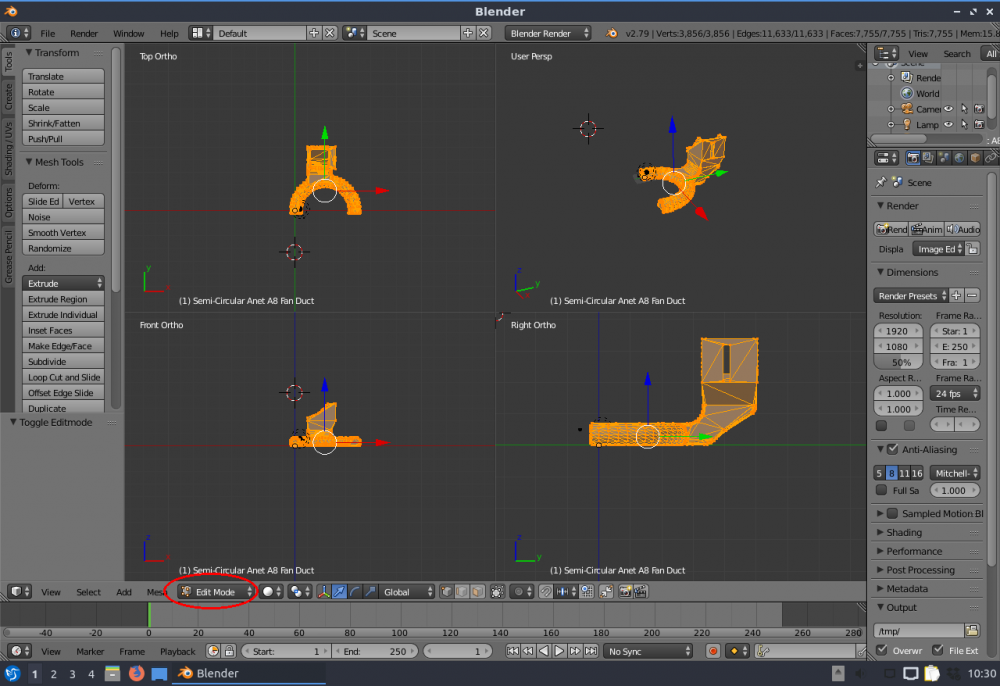

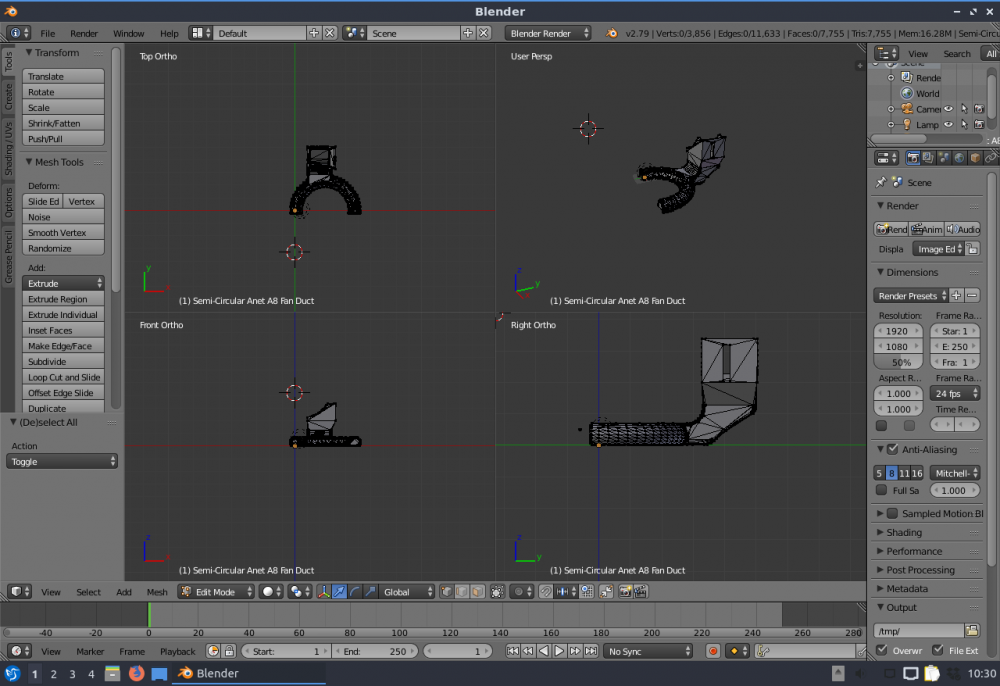

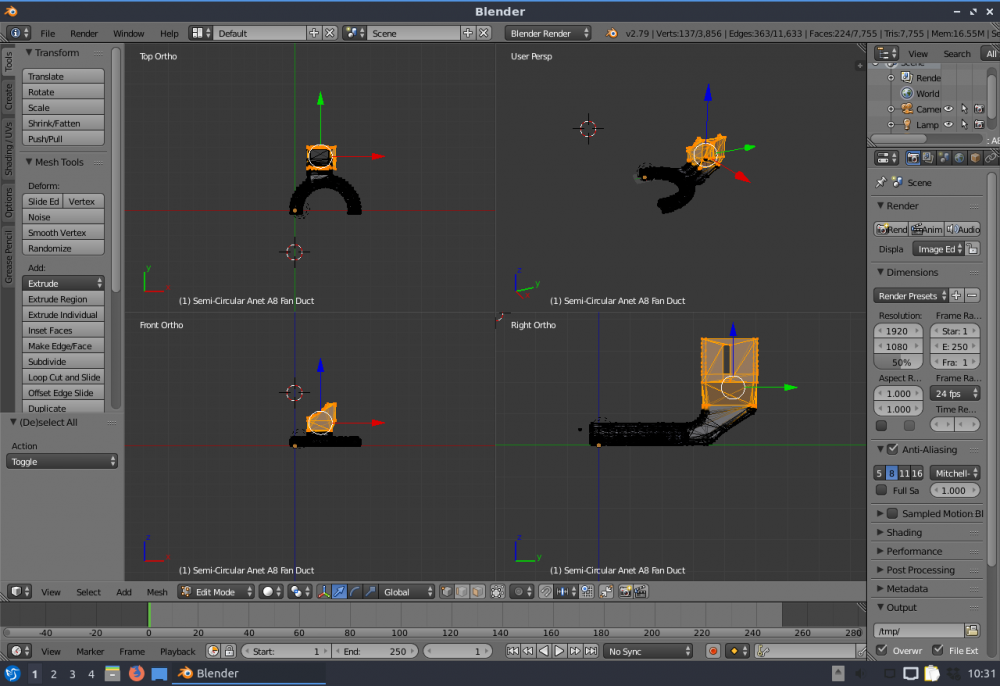

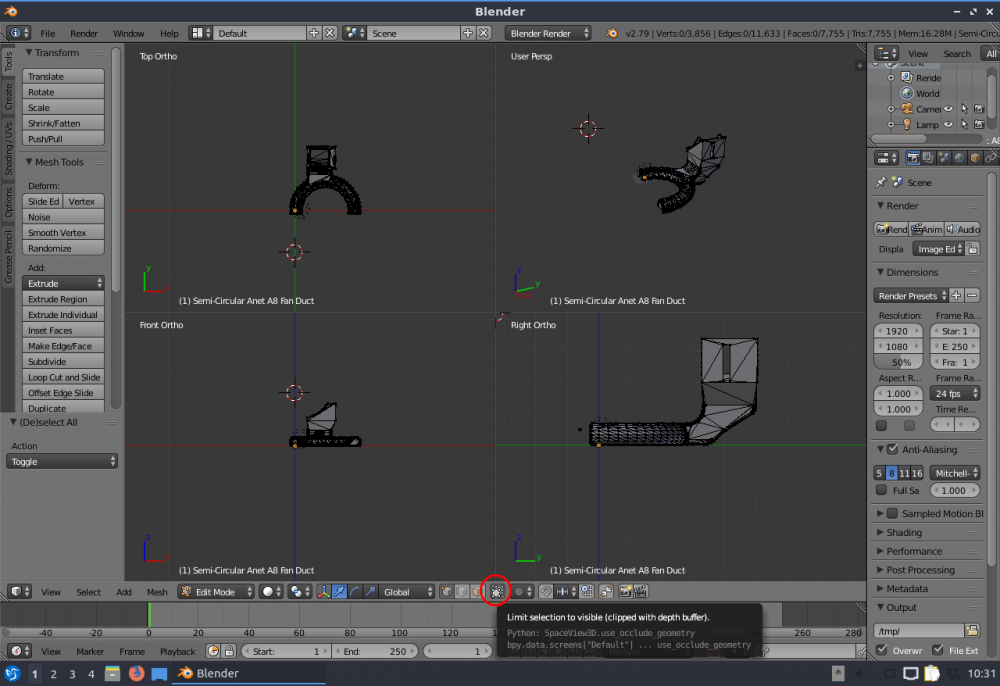

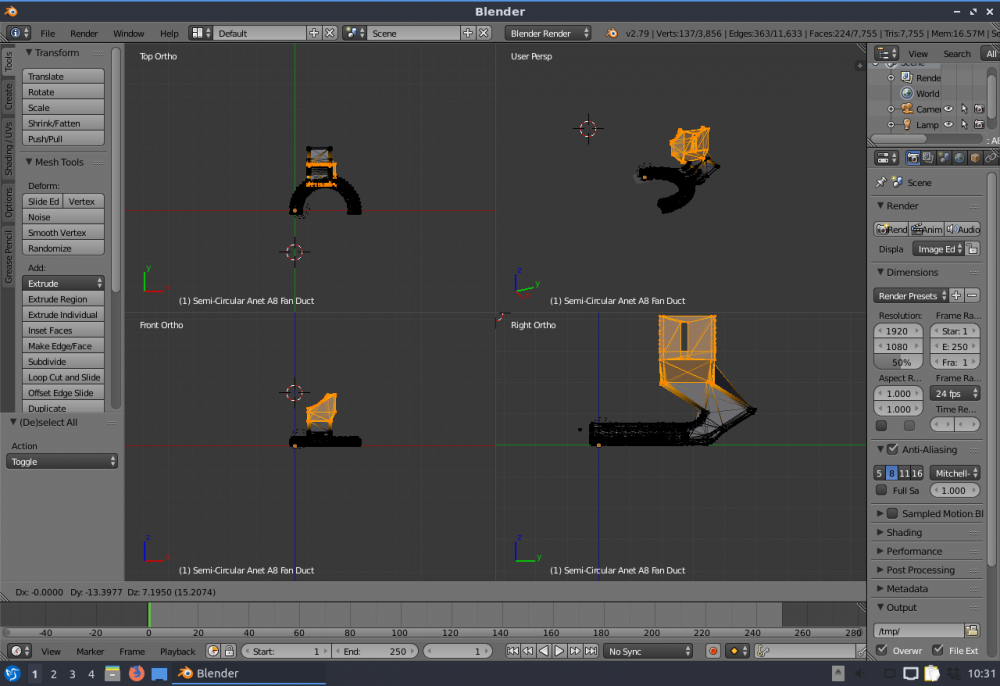

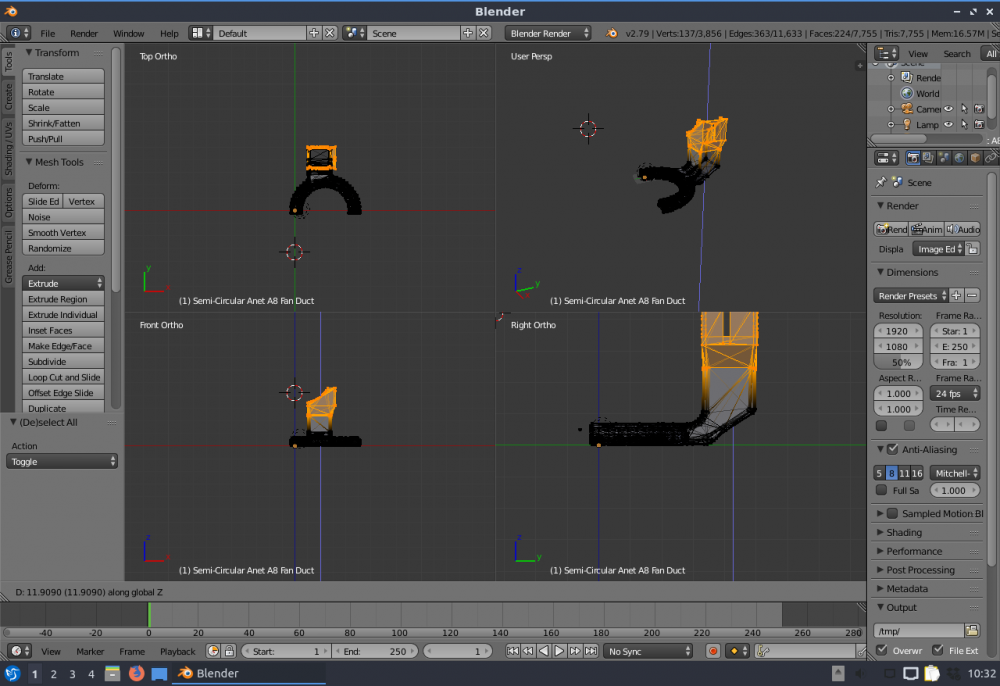

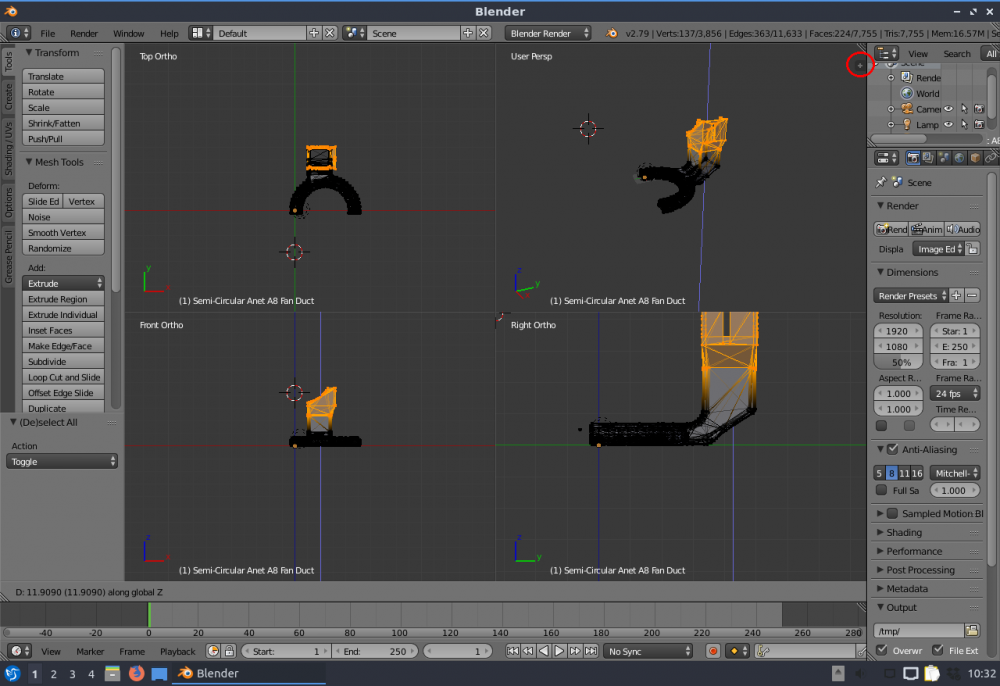

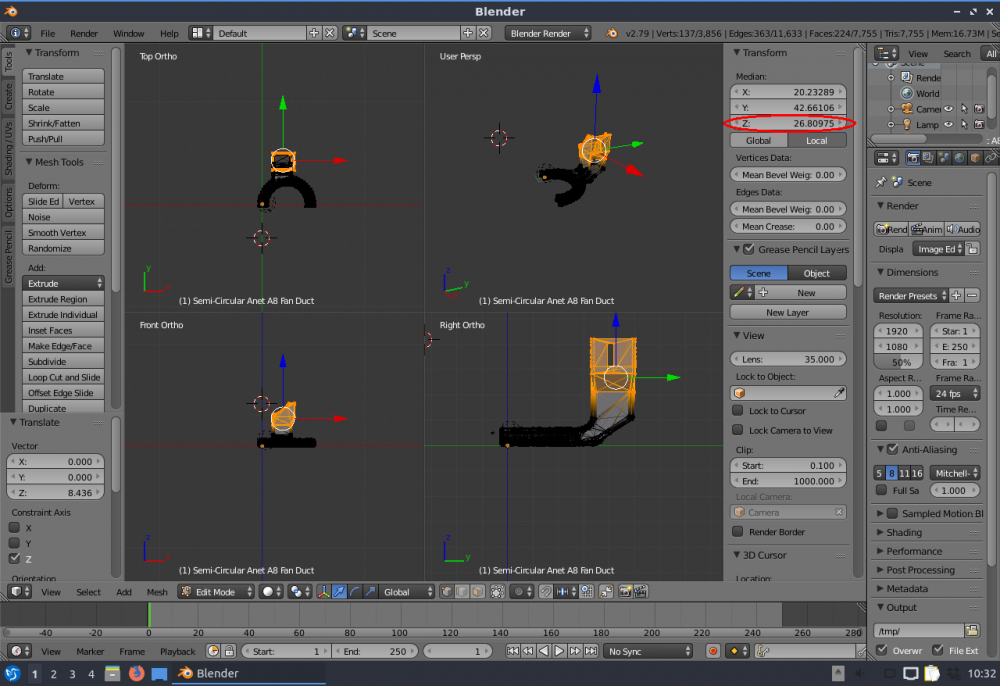

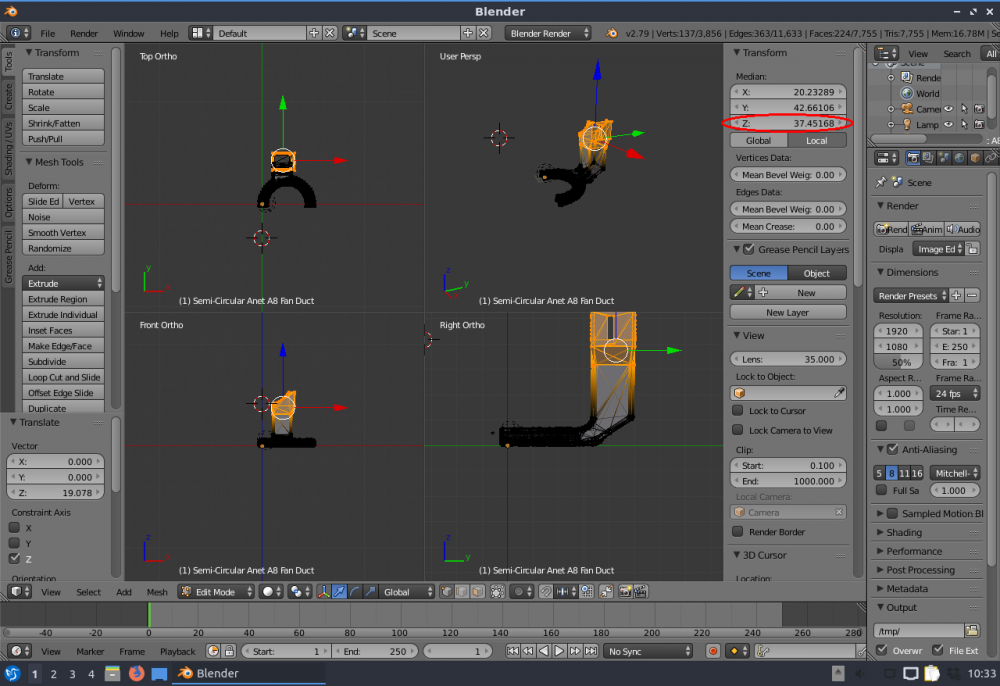

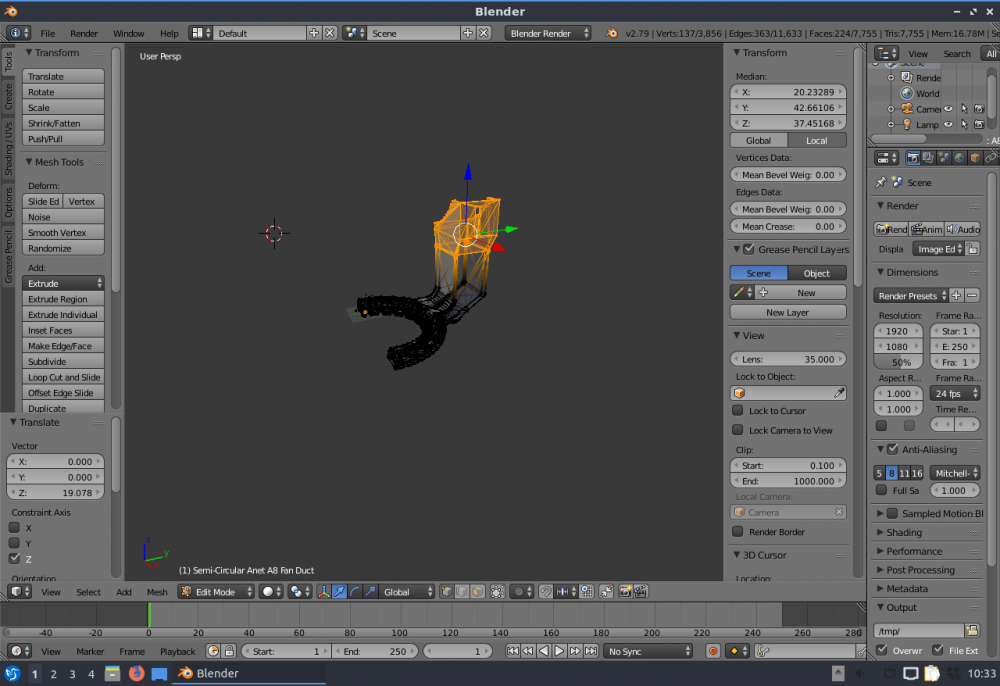

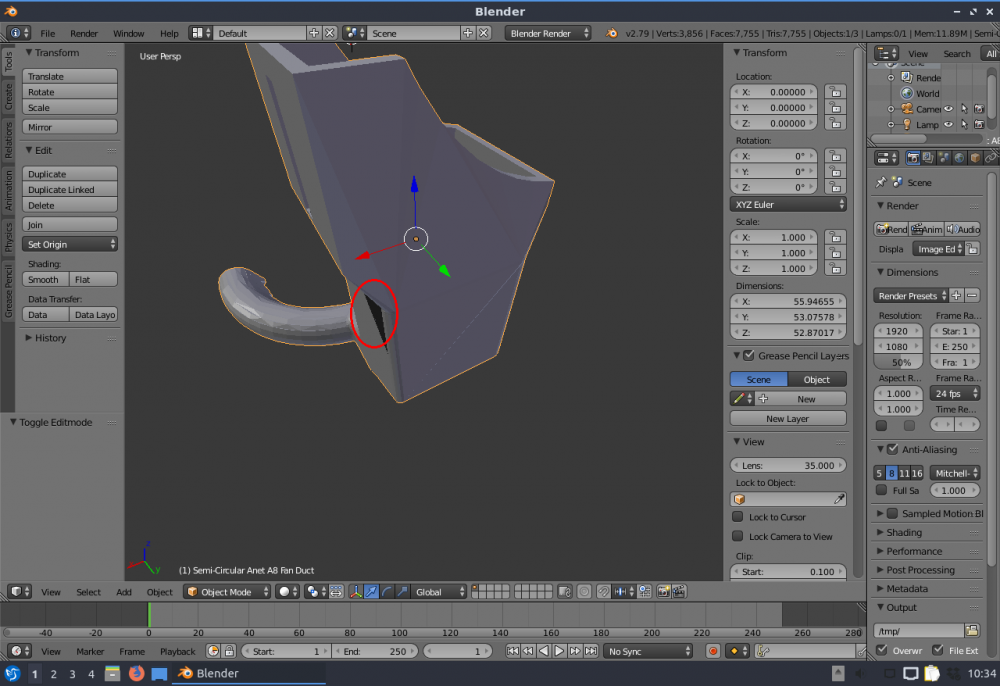

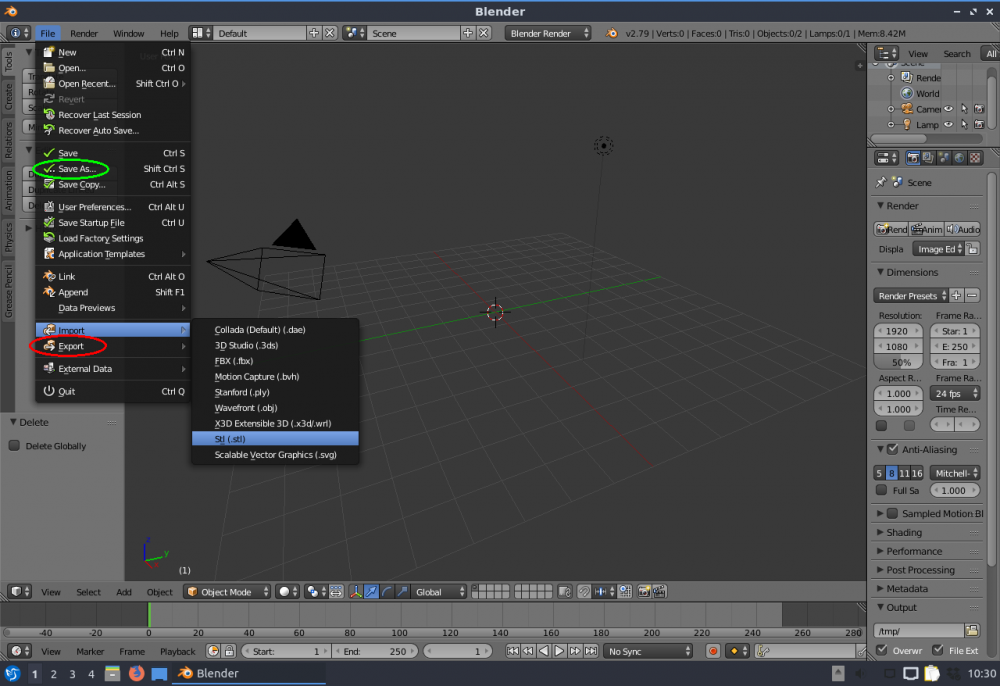

Partie 1 : Modifier les dimensions d'une pièce. Admettons que vous trouviez une pièce qui vous plaît mais que les dimensions ne sont pas celles qui vous conviennent. Dans 5 minutes, (pour la majorité des cas), ça sera chose réglée. Il est important de noter que les raccourcis via les touches du clavier ne fonctionnent que si la souris est dans la zone de dessin. La première chose à faire est de télécharger le STL de la pièce que vous voulez modifier. La seconde est d'ouvrir Blender. Lorsque l'écran est affiché, cliquez avec la souris dans la zone de dessin pour faire partir l'écran d'accueil. Vous voici avec un cube sélectionné (les contours sont orange). Appuyez sur la touche "suppr." de votre clavier et cliquez sur "OK" pour supprimer le cube. Une fois le cube supprimé, il faut ouvrir le STL. ça se trouve dans File --> import --> STL Une fois le fichier sélectionné, cliquez sur "importSTL" (en haut à droite). Maintenant la pièce est affichée à l'écran mais elle est trop grosse. Pour la recadrer, il vous avez à disposition différentes fonctions : La molette qui permet de zoomer La molette plus la touche CTRL qui permet de faire bouger la pièce de gauche à droite. La molette plus la touche SHIFT qui permet de faire bouger la pièce de haut en bas. Le clic sur la molette et un mouvement de la souris qui permet de faire tourner la pièce. Personnellement, j'aime bien utiliser la QuadView via les touches CTRL + ALT + Q Ensuite, il faut passer en mode "EDIT" via la touche "TAB" ou le menu entouré en rouge ci dessous. Maintenant, on voit la structure de la pièce. Vu que l'on ne va travailler que sur une partie de la pièce, il faut tout désélectionner grâce à la touche "a". L'objectif est d'allonger le conduit car il est trop petit et ne souffle pas sur la buse. Avant de commencer à sélectionner la partie à modifier, il faut passer en mode "sélection par transparence" Une fois ceci fait, il faut sélectionner la partie à déplacer grâce à l'outil "BOX" via la touche "b". Un carré blanc va s'afficher et vous choisissez la zone voulue. Pour déplacer la partie sélectionnée, appuyez sur la touche "g". Comme vous pouvez le voir ci dessous, en bougeant la souris, ça ne bouge pas comme on le voudrait. Pour verrouiller l'axe de déplacement, il faut appuyer sur la touche "z" (car on veut se déplacer uniquement sur l'axe Z) Info : Si vous voulez vous déplacer sur les axes X et Y mais pas Z, il faut appuyer sur SHIFT et sur la touche "z". Pour valider le déplacement, faites un clic gauche. Votre pièce est maintenant modifiée. Si ce déplacement ne vous plaît pas, vous pouvez l'annuler grâce à la combinaison de touche "CTRL + Z". Si lors d'un déplacement, celui ci ne vous plaît pas, vous pouvez faire un clic droit pour annuler l'action en cours. Pour avoir plus de précision, il est possible d'ouvrir le panneau latéral (bouton "+", cercle rouge ci dessous) qui affiche les valeurs numériques. En passant en vue simple (CTRL + ALT+ Q), on peut mieux voir la structure de la pièce. En passant en mode "objet" (touche "TAB"), on voit la pièce et un défaut. En règle générale, ce défaut ne posera pas de problème avec les trancheurs. Pensez à sauvegarder votre espace de travail (cercle vert) et à exporter le STL de la nouvelle pièce (cercle rouge). Tuto terminé, pièce modifiée, vous pouvez vous applaudir.1 point