Classement

Contenu populaire

Contenu avec la plus haute réputation dans 04/08/2022 Dans tous les contenus

-

Bon, ça y est j'ai tout reçu et installé. Premièrement, le kit de rallonge. Il se compose de -rallonge profilé d'a peu près 1m, anodisé de la couleur du châssis, les graduations en cm disparaissent par rapport au profilé d'origine. -une paire de courroie crantée, 25 cm trop longue pour plus de sureté je pense. -un nouveau faisceau pour la partie électrique. -un mode d'emploi plus que succinct, ou la seul chose détaillé est le changement du paramètre de longueur pour le Y dans GRBL. Attention, avant de débranché le faisceau électrique d'origine, bien pensé à prendre des photos, bien qu'il y ait des indications sur les prises du faisceau et sur la carte, ce n'est pas vraiment intuitif. Après recherche sur le net je me suis d’ailleurs aperçu que la prise "probe" n'avait pas été branché correctement sur ma carte. Elle était brancher sur la prise du end stop Z au lieu de la prise Probe juste à côté. A priori sans conséquence, puisqu'on utilise ni un end stop Z ni un palpeur. Après avoir préparé tout ça je me suis donc lancé dans l'installation du graveur et du panneau en nid d'abeille sur une planche de travail. Celle ci consiste en une planche d'OSB de 16mm qui va servir en même temps de martyr, puisque le panneau nid d'abeille fait 22mm d'épaisseur et qu'avec cette différence de hauteur, le laser n'aura pas assez de focus pour vraiment la brûler. J'ai créer en 3D un certain nombre de cale pour centrer et bloqué tout ça. d'abord des cales à chaque pieds pour toujours poser le graveur de façon identique. Ensuite des cales à chaque coin et sur le pourtour du panneau nid d'abeille. J'ai aussi prévu que les cales autour du panneau nid d'abeille servent pour mettre en place des centreurs pour les panneaux de bois. 2 jeux, un prenant en compte le rebord du panneau nid d'abeille, pour que l'élément gaver/couper se trouve strictement sur la partie nid d'abeille, et l'autre ne prenant pas en compte se rebord pour être dans les limites maxi de gravure/découpage. Comme le panneau nid d'abeille est un peu plus petit que la zone de travail maxi (40x80 pour une zone de travail de 41x85) le panneau à été caler sur X=0 et Y=0. Il me reste à faire des cales s'insérant dans le nid d'abeille au cas où je travail avec des objets de petites dimension. Je doit aussi travailler sur la façon de plaquer correctement les planches sur le panneau nid d'abeille, j'ai prévu un emplacement pour un écrou M8 sous mes cales autour du panneau mais je n'ai pas encore la partie supérieur. Voilà pour l'instant, je vais pouvoir commencer les essais et les projets sérieusement maintenant.4 points

-

si en moins de 500 passes mais ça va faire couler de la lave sur le plan de travail ...4 points

-

Hello, en bi-métal cuivre/acier ? On trouve facilement du cuivre/titane qui semble plus efficace (conductivité thermique plus faible du Titane) et plus facile à utiliser pour des filaments comme le PLA.3 points

-

mais non...comme le dit Bigard (qui s'y connait en blagues et impressions foireuseuses), un PET imprimé chez soi sentira toujours beaucoup moins qu'un PET imprimé chez les autres !3 points

-

2 points

-

Hello, @PPAC Premiers tests sur du schiste rouge. Trait du bas : 1 passe à 100% à 1.67 mm/s : la roche a fondu et un bourrelet s'est formé. Smiley : 2 cm de diamètre 1 passe à 20 mm/s et 50% Même gcode lancé 2 fois Reste à comprendre les réactions du minéral. Est-ce qu'il blanchi puis noirci, ou l'inverse ? Tests à suivre2 points

-

un cousin éloigné du HellFest ? Ou alors le nom d'une constellation je penses que tu voulais dire "HeatBreak". Tiens d'ailleurs à ce sujet j'ai commandé des full métal pour virer ce PTFE de #@! en bi-metal cuivre/Acier. Hâte de voir si ca améliore les choses surtout que je ma machine est souvent sujette au fluage thermique.2 points

-

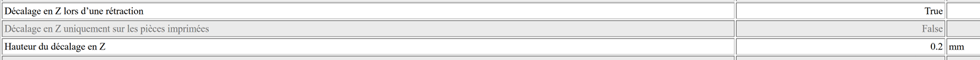

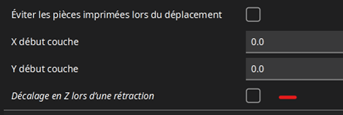

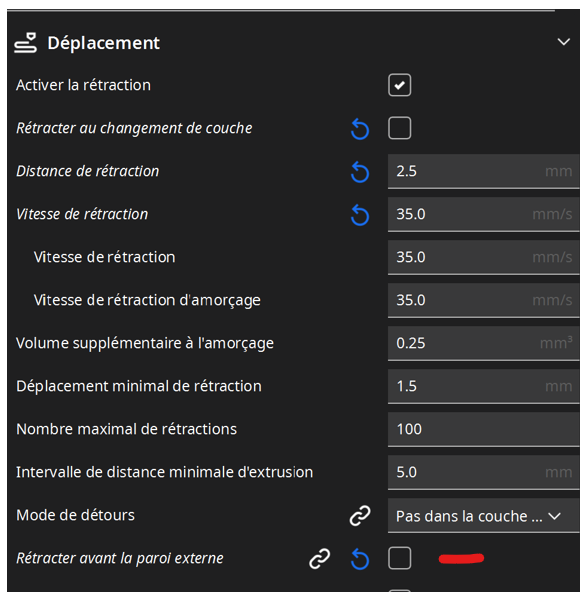

quelques morceaux choisis juste au dessus Mais ça arrive que la touche 2 affiche 1, saleté de clavier Sinon, dans tes paramètres tu as 2mm et 35 mm/s en rétraction, si je ne me trompe pas (ça ce n'est pas gagné) la tronxy est en bowden plutôt long, c'est un peu faible comme valeurs (je serais plutôt sur 6mm 45 mm/s - sur mes QQS et Sapphire c'est ce que j'utilise - mais pas avec du PETG) Décalage en Z lors d’une rétraction : un petit test sans pour vérifier si ce n'est pas mieux. Et le refroidissement, 100% de ventilation avec du PETG il ne faut pas, surtout avec une pièce 'simple' (sans surplombs, sans ponts, ...) 20% ou moins ce serait pas mal pour les tests.2 points

-

Bonjour, @Jeff78s @SLY557 @icare pour information le KIT Laser Box ne sera pas distribué en EUROPE suite à une rupture d'appros; toutefois il sera possible de passer commande en CHINE par l'interface du WEB SOVOL. Laser BOX SOVOL vente Bien évidemment il faut s'acquitter d'une taxe de 4€ ce n'est pas insurmontable. prix de vente d'environ 48€ selon le cours du Dollar. La tête laser KIT + câblage de 40W découpe 5W est suffisant et universel 69€ COMGROX ne distribue pas le LASER BOX en EUROPE. pour réaliser le projet merci de me contacter en MP pour les fichiers STL . Nota : un peu de patience j'étudie le câblage universel pour l'axe Y. (commutations rapide entre la prise Laser Box et la prise TLD3. a+2 points

-

1 point

-

1 point

-

tu peux aussi essayer #define X_BED_SIZE 0 #define Y_BED_SIZE 0 #define Z_MAX_POS 0 il me semble que si min et max sont à 0 il ne gère pas l'axe.1 point

-

tu peux essayer #define LINEAR_AXES 0 dans configuration.h (mais je ne suis pas sur que ça passe à la compilation ...)1 point

-

1 point

-

1 point

-

1 point

-

quelque chose à voir avec l'impression 3D, le gravage laser ou rien à voir du tout ?1 point

-

1 point

-

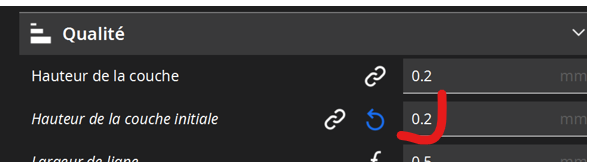

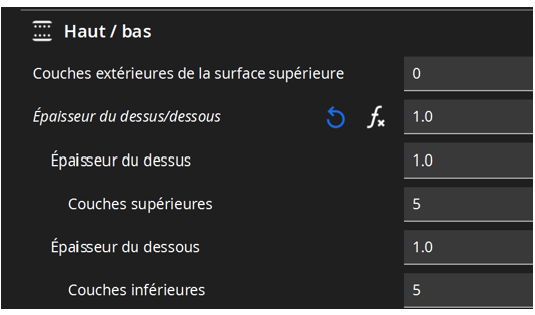

Hello @Daniel U10, je viens de regarder. Il y a encore 2 ou 3 trucs à revoir: Hauteur de la couche initiale: au final, je pense que 0,2 est suffisant (on reste à 110%). à partir de ça, tes parois sup et inf doivent faire 1 mm (donc 5 couches 0,2x5 = 1 mm) il reste à décocher "rétracter avant la paroi externe" et ça me semble ok tout le reste me semble ok. J'espère que ton problème à partir de 30% est du au 100% de ventilation. Maintenant avec 50%, ça devrait le faire. oui, le passage d'une largeur de ligne de 0,4 à 0,5mm, mécaniquement, tu vas plus vite...1 point

-

non en fait sur la première pièce à 95% (paramétrage automatique) j'étais en sous extrusion importante, c'est pourquoi @Yellow T-potm'a proposé une liste de paramètres mais que je n'ai pas très bien su organiser... parmi ceux-ci le 108%, et jusqu'à 30% de la pièce ça a très bien fonctionné, aucun poil, c'est ensuite que ç'est parti en vrille, ce qui est très bizarre... vers les 40% la pièce était entièrement poilue. Pour le PETG, j'ai essayé deux bobines différentes, la première en gris sombre avait bien marché avec l'alfawise mais avec la Tronxy je n'ai rien fait de correct, puis avec la seconde en gris clair ça marche mieux, sauf une sous-extrusion au début puis des cheveux d'anges ensuite, mais ça n'est que du réglage... j'ai aussi une noire entamée, pour la prochaine impression je vais conserver la gris clair, et en cas d’échec ou de souci j'essaierai une autre avec les mêmes paramètres pour vérifier... Alors voilà, je pense avoir tout bien rempli et désactivé ce qu'il faut, pas facile de s'y retrouver dans cette jungle de paramètres... Bon alors voici les paramètres, les paris sont lancés... TXXPRO2E5_Tribahtinov-305.html et le fichier STL de la pièce. C'est une autre version de la pièce précédente à moitié réussie, et bizarrement bien qu'elle soit plus complexe l'impression n'est prévue que de 15h32'...l'autre plus simple était quand même de 22h... ou alors j'ai zappé quelque chose... je ne pourrai la lancer que lorsque j'aurai remonté la buse sur l'imprimante, je vais déjà commencer par nettoyer celles que j'ai en attendant de recevoir les neuves. Tribahtinov-305.stl1 point

-

Alors là ... je ne sais vraiment pas. je ne m'attendais pas à ce que cela noircisse ... il y a peut-être des résidus d'huile ou d'autres trucs organiques comme elle a été trouvé sur le bord de la route ... Et donc on ne peut pas la couper en deux avec le 10W quel dommage1 point

-

Salut @Guillaume3D regarde j'ai un projet intéressant pour une extrudeuse de filament en PET Extrudeuse de filament PET1 point

-

Il doit y avoir une option pour les supports de cochée pour ne mettre des supports que en contact avec le plateau. Si tu en met dans le carré tu vas t'amuser pour les enlever Le mieux serait de tourner de 45 deg la pièce pour éviter d'avoir des supports à l'intérieur1 point

-

oui Cuivre-Titane, je suis allé vérifier J'avais commandé initialement un cuivre-acier qui était une vraie cochonnerie (a peine inséré il s'est tordu :/) d'où ma confusion.1 point

-

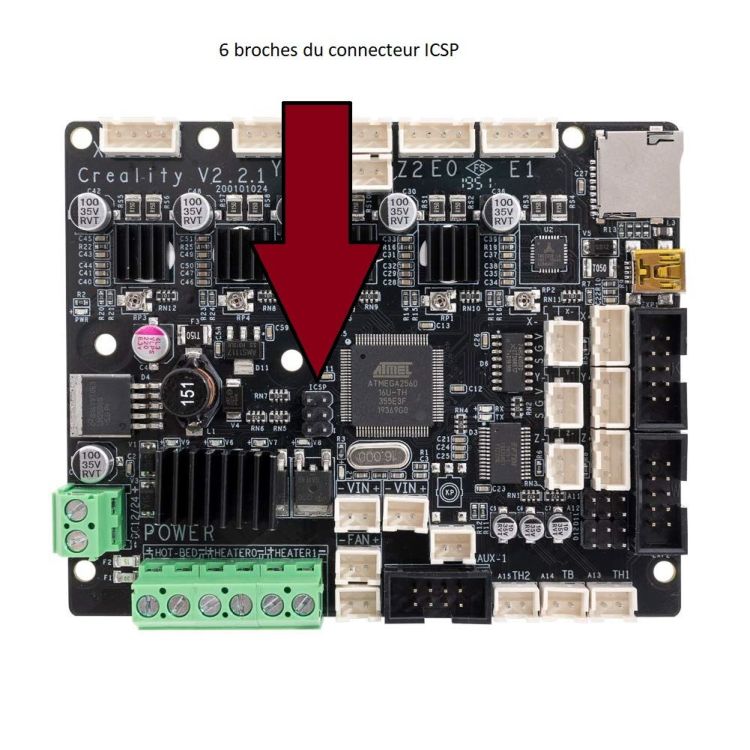

Quel firmware as-tu injecté ? Penser a faire un reset eeprom qui engendra de refaire les réglages (step, PID, etc...) Ce que je fais: - Home - Move axis Z pour le mettre a 0 car en home il est plus haut (normal) - Menu Z-offset avec un ticket CB a chaud d'impression bed + buse et on descend pour gratouiller le ticket - Save si cela n'est pas fait automatiquement - Penser a lancer le mesh (leveling) qui doit se faire sur plusieurs points. Au niveau slicer il faudra ajouter M420 S1 après le G28 afin de rappeler le mesh1 point

-

il me semble qu'il y en a un fourni avec l'imprimante (et si tu as flashé l'imprimante tu dois forcément en avoir un non ?) sinon ça me chagrine tous ces câbles genrés, ce serait tellement plus simple avec un non genré et déconstruit (un câble en kit donc) oui je sors ->1 point

-

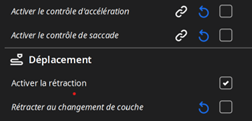

pour moi, ça ne change pas grand chose entre 25 et 35 mm/s. Perso j'utilise 35 mm/s. je relis ton fichier et te propose les évolutions suivantes: première couche: tu es à 95% de débit alors que tu es bien à 108 % pour les autres (choix auto de Cura...) Pour améliorer ta première couche, je te propose de passer à 110% de débit sur le première couche et de baisser la vitesse à 10 mm/s, cela devrait permettre d'être moins sensible aux défauts du plateau. Vitesse: je t'avais proposé de passer à une largeur de ligne de 0,5, je vois que tu es encore à 0,4. Tu gagnes pas mal de temps avec du 0,5. au passage à 0,5, passe aussi ta largeur de parois à 2 mm (4 lignes). je te propose de rester à 40 mm/s pour ta vitesse d'impression Si je relis ton retour pour le deuxième essai, le plus gros problème réside dans les cheveux d'ange qui ont gêné fortement le déroulement de l'impression. Pour les réduire, on travaille en général sur la T° de buse, la rétraction, la vitesse de déplacement, éventuellement le débit. T° de buse: tu peux tenter 233°, voire 232° parfois cela se joue à 1° près. Ta vitesse d'impression est lente et ne demande pas une T° au delà donc évite 240° ça va aggraver le défaut. Rétraction: augmente un petit peu pour voir, disons 2,5 mm à 35 mm/s Vitesse de déplacement, plus la buse se déplace vite entre 2 points d'impression et moins le filament à le temps de couler. Passe à 80 mm/s en déplacement Débit: si l'aspect de ta dernière impression est bonne et que tout est rempli , tu peux tester 105% ald 108% pour voir si tu ne dégrades pas le résultat. Menu haut/bas, tu peux aussi augmenter le chevauchement de 10 à 15% Pour la ventilation, il faut être à 50% (et pas à 100%) Je te propose aussi de déactiver le menu accel et saccade et comme déjà écrit aussi Rétraction au changement de couche. Si les cheveux d'ange sont encore présents, il faudra peut être le réactiver pour voir. Chez moi, la rétraction au changement de couche dégrade le début de couche mais à choisir, c'est peut-être préférable chez toi. Avant de lancer une nouvelle impression de 22h, ça serait mieux de renvoyer ton fichier html corrigé pour voir si on a rien oublié.1 point

-

1 point

-

Suivant ton conseil, j'ai essayé avec un distributeur de canettes, j'ai gagné à chaque fois que j'ai joué. J'ai arrêté lorsque je ne trouvais plus la fente.1 point

-

Moralité, tente ta chance quand y'a autant de participants que de prix à gagner , comme ici1 point

-

1 point

-

@Jeff78s Voici les fichiers STL pour le montage de la tête laser. Bien entendu il faut tarauder en M5 la coulisse et le support carré en M3. rien de particulier le montage est facilité pour éviter les supports dans le Slicer Nota : pas besoin de détection de fin de course. a+ Francis coulisse.stl support_carre.stl Support_Laser_SO2_B.STL vis_M5.stl1 point

-

J'ai checké un coup, j'ai 1 KΩ entre les 2 fils. Je vais lancer la commande, t'embête pas pour le kapton je pense pouvoir en piquer un peu au boulot Merci.1 point

-

non j'aurais du tout re-lire, d'où mon si je ne trompe pas en direct drive 2mm et 25 mm/s ce n'est pas mal du tout normalement Donc il reste le décalage en Z et surtout le refroidissement qui doit générer de beaux fils et une potentielle délamination. et la vitesse de déplacement (ça laisse moins de temps au filament pour couler)1 point

-

@methylene67 je suppose que tu veux les fichiers STL ? Le système est simple il se compose de deux pièces qui coulissent l'une dans l'autre avec des perçages OBlong afin d'ajuster la distance focale de la tête laser. Ensuite nous avons une troisième pièce carrée qui reprend l'emboitement de l'extrudeur de la Tenlog. Quatre vis latérales permettent un ablocage parfait du montage. Bien évidemment l'emboitement carré est aussi fixée sur le chariot mobile de 'extrudeur. Comment graver ou découper ! il suffit de faire un home avec la connectique d'usage de la TENLOG. -Ensuite il suffit de monter la tête laser sur E2 avec les bons paramètres du GRBL. -Pas besoin de se soucier du home ! nous pouvons déplacer à la main hors tension la tête laser au point de départ 0-0 de la pièce en bois en exemple. -Deuxième opération brancher les prises X et Y des axes de la Laser Box aux moteurs Y et X. -allumer uniquement la Laser BOX -ouvrir l'application LaserGRBL déverrouiller le laser. -déterminer le point Home X0 et Y0 -vérifier la distance focale du laser et graver c'est tout simple et efficace. Nota : pas besoin de brancher les fins de course quand le GRBL est bien paramétré avec la dimension du BED ou de la dimension de la surface à graver définitivement selon son choix . exemple 280mm x 280mm c'est confortable... Comme tu es un bon bricoleur voici l'astuce il faut étudier une connectique universelle afin de connecter le moteur Y sur la Laser Box sans ouvrir à chaque fois à ouvrir le carter de la TLD3! et ensuite rétablir la prise pour imprimer avec la TLD3 J'ai déjà fait un choix avec un switch rotatif en 3x4 contacts exemple : position 1 l'imprimante connectée; position 2 neutre et position 3 le laser pour l'axe y (pour l'axe X pas de soucis il suffit de jongler avec les deux nappes. J'espère que mes explications sont précises et claires. Reste à trouver mieux que mon idée de Switch ? ce qui est long c'est le délai de fournitures sup à deux semaines... (bon il ne faut pas se planter sur les pins) Ok je recherche mes STL après vérification des prototypes. a+1 point

-

Salut @Daniel U10, maintenant que tu as installé le plugin, tu peux nous fournir un html de tes paramètres qu'on puisse voir en détail ?1 point

-

il y a aussi la vitesse de déplacement qui peut aider, tu peux aussi jouer sur la ventilation de la pièce (qui était à combien ?). Après le petg est plutôt à forte tendance poilifiante. Sinon dans les températures indiquées tu as volontairement retiré 100° à chaque fois ?1 point

-

Je répète une nouvelle fois: tu me sembles bien susceptible. Soit tu t'adaptes à ma prose soit tu continues à te plaindre. La seconde solution ne me semble pas la plus adéquate à une bonne poursuite de ton parcours sur ce forum. Si dès le départ, tu avais indiqué comment tu as résolu ton soucis au lieu de simplement dire «C'est fait ça refonctionne», je n'aurais aucunement eu besoin d'intervenir. Je me doute qu'on ne peut tout savoir mais la pratique d'un forum est régie par quelques règles élémentaires. J'en suis fort ravi1 point

-

Pour ce type de print c'est une imprimante résine qu'il faut, une fdm ça ne donnera jamais un très bon rendu. Pour limiter les dégâts faut une buse plus petite (0.2 ou 0.1), imprime au mini de hauteur de couche de ton imprimante (0.05 ou 0.1, je ne connais pas la ender) mais même la tu va avoir des supports donc des défauts à enlever en post traitement et ça va être très chiant sur de petits prints fragiles comme ceux la....1 point

-

1 point

-

Bonjour tout le monde, @Daniel U10, il faut effectivement vérifier que tous tes paramètres sont bien compatibles avec ton PETG, et j'ajouterai, car j'ai le souci, vérifier qu'ils sont compatibles entre toutes les couleurs de PETG que tu as. Ca peut paraitre bizarre, mais j'ai le tour (et j'ai déjà eu le tour) avec des bobines d'abs provenant de la même commande chez même fournisseur. J'ai 2 bobines de rouge par lesquelles j'ai été obligé de monter la température de fusion à 255°C, 100-110°C pour le plateau et de ralentir à 40mm/s. Du blanc, ou la T° est de 250°, 100° pour le plateau et je peux monter à 60mm/s Et pour les autres couleurs, je suis à 235°C, 90°C de plateau et je peux monter les vitesses à 80mm/s. J'ai trouvé une petite astuce pour trouver la bonne température de fusion. Tu préchauffes ta buse à 260°C (ou la t° maxi indiquée sur ta bobine). Tu extrudes 10mm de filament. Si tu vois des bulles se former sur le filament extrudé ou entends des crépitements, c'est que tu es trop chaud. tu descends de 5°, et tu recommences. Il ne faut presque plus de bulle, et aucun crépitement. Une fois que tu as la bonne température, soit tu crées un profil de matériaux spécifique, soit tu notes sur la bobine, les paramètres que tu as trouvé. Dernier point, il faut vérifier le "pression" exercée par l'extrudeur, si tu comprimes de trop, ça déforme le filament, et il peut être trop large et donc frotte de trop sur les parois du tube et/ou du heatbreaker. c'est très simple à voir (sauf pour toi @Daniel U10), il suffit démonter le tube en sortie d'extrudeur (ou entrée de hotend) et de vérifier si il est toujours rond, et pas trop marqué par les dents. Voilà, il n'y a pas de photo, parce que je suis en vacances, dans le sud, pas loin du Verdon :-p.1 point

-

[HS] Oui mais de façon très très amateur et très débutant, j'ai un Omegon N 150/750 EQ-3 ca fait presque 1.5ans que je ne l'ai pas sorti de son sac. J'aime aller à Limogne en Quercy dans le triangle noir pour aller faire quelques observations ou dans la vallée du Célé. Pour le RAAGSO (ou tout autre rassemblement), j'ai toujours voulu y aller mais je n'ai jamais osé vu mon niveau complètement nul :s Et puis le temps me manque , j'ai trop de centre d'intérêts ... Les étoiles et l'espace j'adore ca, cela m'a toujours fait rêver ... on peut s'évader ... Je pars la semaine prochaine au pays basque, je prends le télescope avec moi ! /HS] Je ne connais pas le PETG (enfin pas encore, j'ai une bobine qui m'attends :p), mais pour le PLA lorsque j'ai une sous ou sur-extrusion je vérifie toujours les pas de mon extrudeur (marque à 120, extrusion de 100, mesure de la marque par rapport au dessus de l'extrudeur) et le débit (impression d'un cube 20x20x20 en mode vase et je vérifie l'épaisseur de la paroie). J'ajuste ensuite le débit dans Cura ou les pas par Gcode. D'où mon humble participation à ton problème1 point

-

1 point

-

Bonjour, Suite à des choix de composants trop bas de gamme par la personne qui a conçu le bateau, j'ai dû recommander un ESC et un servo plus puissant pour que le bateau fonctionne correctement. J'ai également réalisé la déco avec des stickers en vinyle découpés avec ma CNC. Petite vidéo du bateau en action dans une piscine. A+++1 point

.thumb.jpg.c9d16d87ae00f59ac800624c0abee763.jpg)

.thumb.jpg.2ffc383f5b58451993193de2fd063f96.jpg)

.thumb.jpg.e3222435dcdbd30d03b598fc7bff9c42.jpg)

.thumb.jpg.10fa660b31fc4d8f0d94ca092fdf0f78.jpg)

.thumb.jpg.d8087933aaf2f70ed302d86c11dbb8f4.jpg)

.thumb.jpg.736b4d3e2f17d73d5252cc916ec9b1f1.jpg)

.thumb.jpg.3eab18fa56c02192b433aca04f8b8ad3.jpg)

.thumb.jpg.08acace60c34b9298cd186fda389413b.jpg)

.thumb.jpg.0b66f2f46966b20ffbf58a380a417d9e.jpg)

.thumb.jpg.ecfae5ce57613e6f91d8b66dd096b1d9.jpg)

.thumb.jpg.9d9f2fc1bcc2e6f48c3fc7775ca40075.jpg)

.thumb.jpg.2a29b867b56290c6c6f607f3526f972d.jpg)