Classement

Contenu populaire

Contenu avec la plus haute réputation dans 06/02/2023 Dans tous les contenus

-

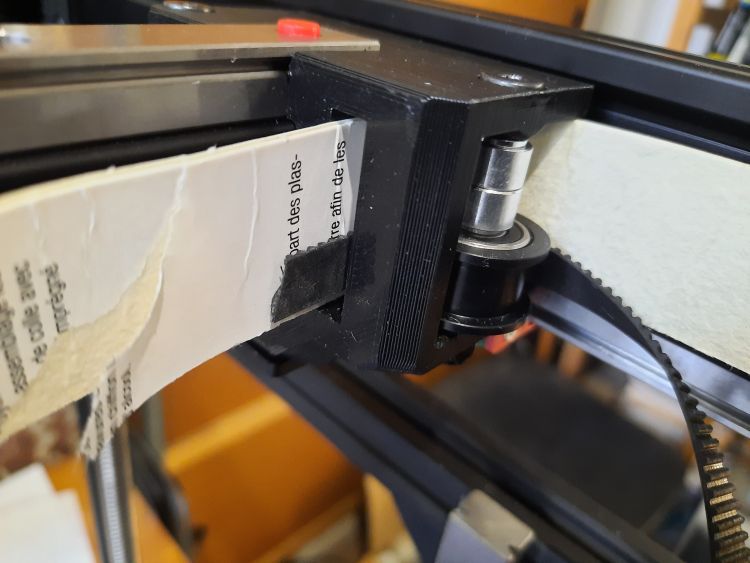

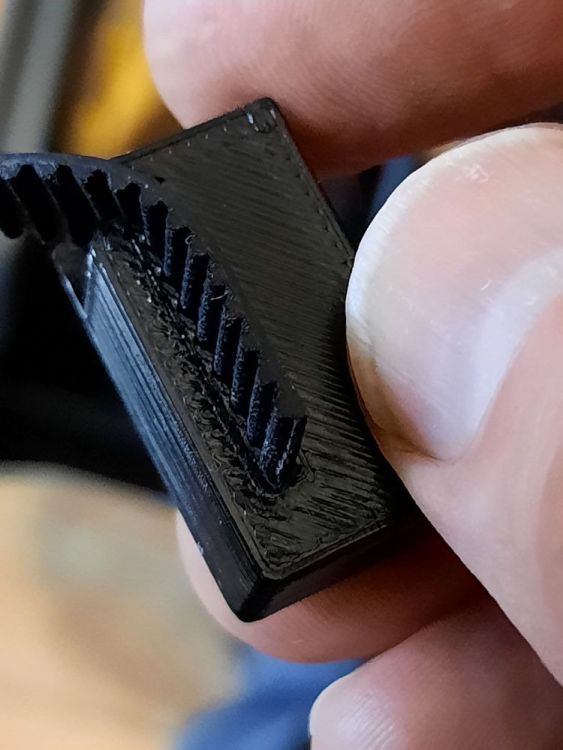

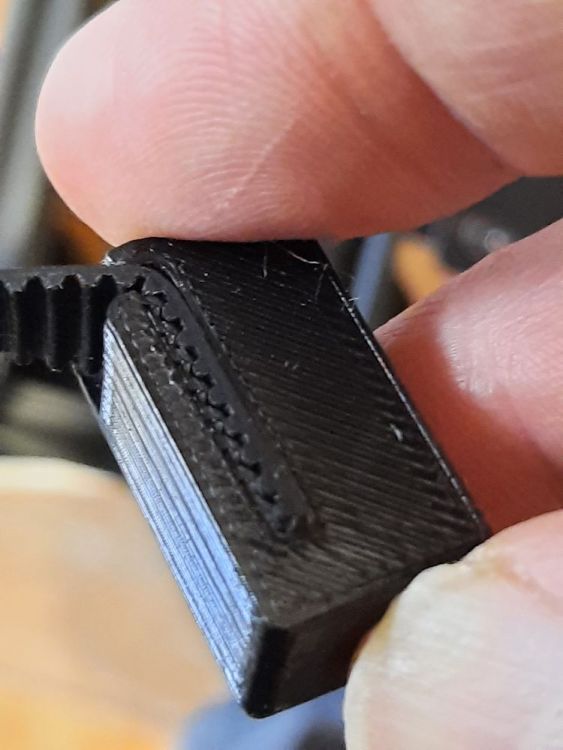

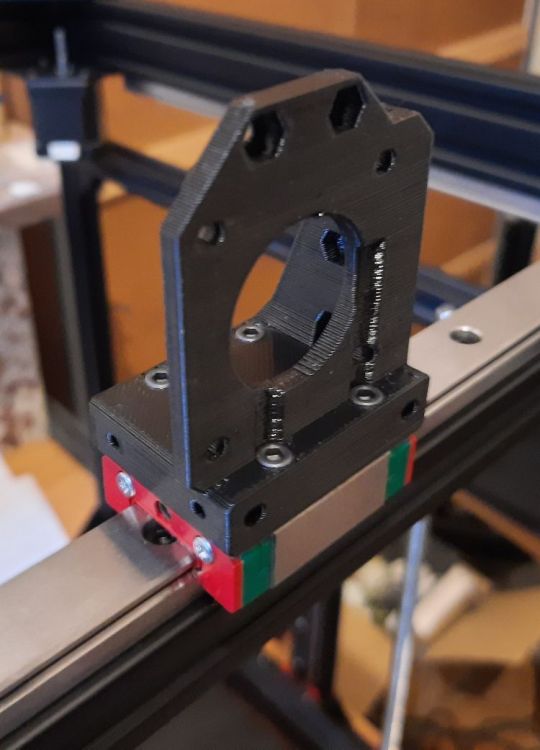

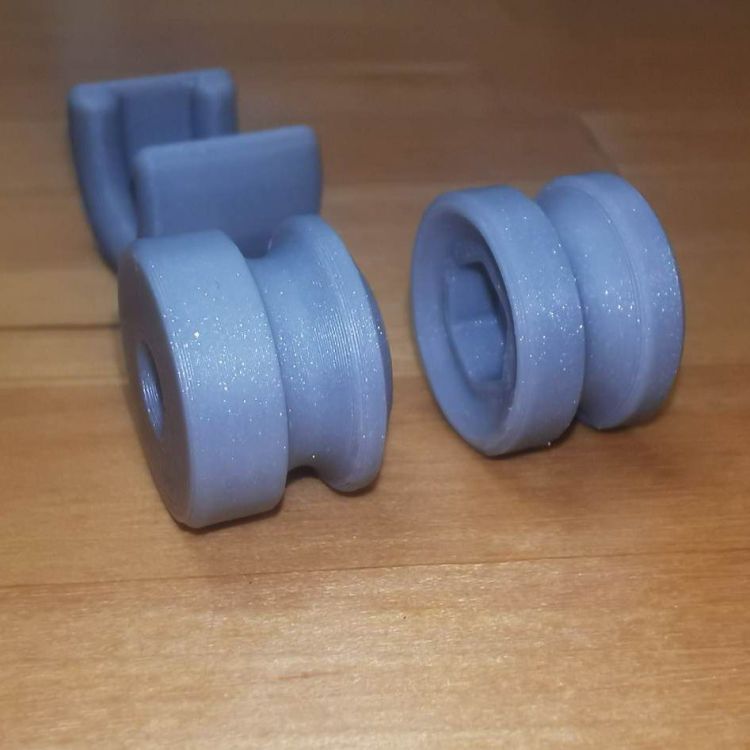

Salut les Panda Vu que j'aime les défis technique et que @Motard Geekm'avait demandé si je pouvais faire un accessoire pour remplacer le double connecteur pneufit. ( ça tombe bien je chope des boutons quand je vois ou qu'on me parle des pneufits ). Je vous propose ce petit systeme à imprimer, j'ai tout mis sur Thingiverse et Printables normalement. https://www.thingiverse.com/thing:5838373 https://www.printables.com/model/391542-quick-fit-bambulab Si vous voyez des améliorations à apporter, je suis pas loin. Merci5 points

-

Bonjour, Je vous parle aujourd'hui de mon dernier projet : une impression 3D à l’échelle 1/2 du moteur de la célèbre Citroën 2cv! La modélisation est 100% conforme au moteur original, mais aussi 100% fonctionnel. C'est à dire qu'une fois assemblé, en faisant tourner le moteur ( je pense éventuellement ajouter un petit démarreur sur le volant moteur), tous les éléments s'actionneront comme un vrai moteur (sans combustions bien sûr !  ) Alors qu’en pensez vous ? Si le sujet vous plaît, je posterai des photos de l’avancement, en attendant, je vous laisse avec le lien Cults pour télécharger le modèle ( le modèle est à taille réelle : avant impression il faudra bien penser à le réduire de moitié ou plus comme vous voulez ! ) Dans le fichier téléchargé vous aurez un dossier contenant tous les fichiers en savant qu’un fichier = une pièce4 points

-

Salut les gars alors comme promit j'ai regarder comment fonctionne la calibration de la résonance alias input shaper dans marlin 2.1.2, cela semble fonctionnel mais pour le moment il n'y pas toutes les possibilité dispo dans Klipper sous Marlin pour le moment l'input shaping type n'est pas encore gérer donc si j'ai bien compris seule le type ZV est utiliser pour le moment. La fonction M593 doit donc être activer dans marlin 2.1.2 et flasher sur l'imprimante, un fois fait il y a une tour de calibration input shaping a trancher et imprimer, il sera nécessaire d'utilise prusa slicer ou super slicer car un Gcode de changement de devra être intégrer au tranchage. Une fois l'impression effectué il faudra mesurer le hauteur avec le meilleur résultat et appliquer la formule pour connaitre la fréquence X et Y indique dans marlin via la fonction M593. J'ai résumer rapidement le processus ici. Une doc très bien expliquer en Anglais est présente ici La question a présent souhaitez vous que je compiler un version Marlin 2.1.2 avec input Shapper activer (M593)? et avez vous besoins que j'écrive une procédure de calibration rapide en Français ?3 points

-

L'entreprise n'y est souvent pour pas grand chose ... les utilisateurs et les règlements multiples et variés par contre ... Lors de la dernière visite de la médecine du travail au bureau (bon c'était la première en 15 ans) la charmante dame nous a expliqué que la souris verticale était la seule voie de salut pour nos pauvres squelettes d'informaticiens dégénérés. Je lui ai expliqué qu'après 40 ans d'utilisation d'une souris 'horizontale' je n'étais pas prêt psychologiquement à un tel changement Sinon les imprimantes 3D qui trainent et les quelques bouteilles de vin stockées dans la salle serveurs (ben oui la t° et l'hygrométrie sont pas mal autant en profiter ) ne l'ont pas fait réagir du tout ...3 points

-

J'ai l'honneur de t'annoncer que ton analyse fut bonne @PPAC! Il s'agissait effectivement d'un fil mal enfiché dans son connecteur... c'est parfois si bête ! Merci pour votre aide et désolé de vous avoir dérangé. J'ai l'impression d'avoir appelé les pompiers pour rien ^^2 points

-

Là, cela me fait penser, soit a un ventilateur en fin de vie, soit a un faisceaux de câble abîmé ( il y a faux contacte selon comment le faisceau de câble est positionné car les brins du câble sont sectionné.), soit a un connecteur mal enfiché ou un fil mal enfiché dans un connecteur. Ou encore a un firmware qui n'utilise pas le M106 mais un autre gcode pour la ventilation ...2 points

-

Le truc, si tu parle bien du ventilateur qui refroidie l'impression et pas celui qui refroidie le heatbreak qui doit tourner tout le temps ou quand la buse depace une certaine température. Quand on imprime du PLA, en principe on ne lance le ventilateur de refroidissement de l'impression que après la couche initial ( pour favoriser l’adhérence ) Donc l'extrait ne suffit pas. Normalement, tu cherche un M106 ( cf M106: Set Fan Speed ) qui ne sera surement pas présent avant la "layer 1"2 points

-

Je pense toute la lettre pour ma part. Sinon imprime-en juste deux, une avec juste la dernière couche l'autre avec toute la lettre, tu te feras ton propre avis, et cela ne prendras pas longtemps.2 points

-

2 points

-

Vous trouverez ici la traduction française de Bambu Studio. Au programme : - Traduction de l'interface Bambu - Correction de toutes les traductions françaises qui étaient de simples traductions Google (Chinois -> Anglais -> Français) - Traduction des textes manquants - Correction de certains textes qui n'étaient jamais traduits https://drive.google.com/drive/folders/1dxPYa3dHhKou3HC3dDengFeG0LiHm-q2?usp=sharing N'hésitez pas à me faire un retour si vous rencontrez certaines erreurs, fautes ou problème d'affichage de certains textes. Installation Windows : - Fermez Bambu Studio si il est actuellement ouvert. - Dézippez l'archive du pack de traduction. - Rendez-vous dans le dossier d'installation de Bambu Studio, par défaut : 'C:\Program Files\Bambu Studio'. - Rendez-vous dans le dossier '\resources\web\data' et remplacez le fichier 'text.js'. - Rendez-vous ensuite dans le dossier '\resources\i18n\fr' et remplacez le fichier 'BambuStudio.mo'. - Démarrez Bambu Studio et définissez la langue sur 'Français' dans les paramètres. Installation MacOS : - Fermez Bambu Studio si il est actuellement ouvert. - Dézippez l'archive du pack de traduction. - Rendez-vous dans votre dossier 'Applications'. - Faites un clic droit sur l'application 'BambuStudio.app' puis 'Afficher le contenu du paquet'. - Rendez-vous dans le dossier '\Contents\Resources\web\data' et remplacez le fichier 'text.js'. - Rendez-vous ensuite dans le dossier '\Contents\Resources\i18n\fr' et remplacez le fichier 'BambuStudio.mo'. - Démarrez Bambu Studio et définissez la langue sur 'Français' dans les paramètres.1 point

-

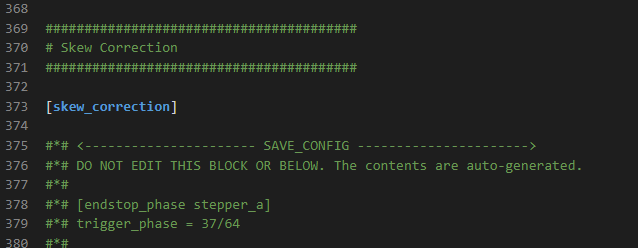

Tu ouvres ton fichier printer.cfg, et tu colles le texte ci-dessous JUSTE AVANT LA LIGNE #*# <---------------------- SAVE_CONFIG ----------------------> ######################################## # Skew Correction ######################################## [skew_correction] Chez moi ca donne : Le fait de le mettre dans le fichier printer.cfg active la fonctionnalité, et tu mets ensuite les paramètres dans ton slicer comme expliqué plus haut.1 point

-

Ok @Hannlmeh si tu nous transmets pas ton fichiers STL il nous est impossible de comprendre ton défaut ou ton besoin ! je suppose que tu utilises Prusaslicer donc il suffit de cocher pas de remplissage dans l'option paramètres d'impressions... Nous voyons sur la grille des couches remplissage interne 2mn et remplissage solide 22mn. Le fichier config ne nous apporte rien de plus et en plus mon anti-virus m'interdit de le télécharger1 point

-

De riens et pas de problèmes. Content que ce soit si simple. Bonnes impressions et bonne continuation a toi.1 point

-

1 point

-

Et si tu essaies de les faire tourner à la main en envoyant toi même la commande ?1 point

-

Avant les options ajoutées automatiquement par le firmware et tu fais save and restart1 point

-

@Savate il faut que je te raconte une histoire de médecin chez toi. un jeune toubib revient au pays avec son diplôme de médecine en mains. Il va voir son grand-père pour lui annoncer la bonne nouvelle. le grand-père est ravi, alors le jeune médecin précise à son papy qu’en plus il a fait une spécialisation, il est médecin du travail. A ces mots, le papy est radieux, il prend son petit fils dans les bras et lui dit: tu es médecin du travail, ah quel bonheur, ils ont enfin reconnu que c’était une maladie.1 point

-

Avec des bottes à la place des chaussures de ville ce serait plus réaliste Sinon pour la déconne met des tongs1 point

-

Il semble que leur YouTube est de nouveau sous leur contrôle. https://www.youtube.com/@CHITUBOX/videos1 point

-

Salut c'est en suivant sur internet la chaîne d'un américain, Jeff's corner que j'ai eu l'information.1 point

-

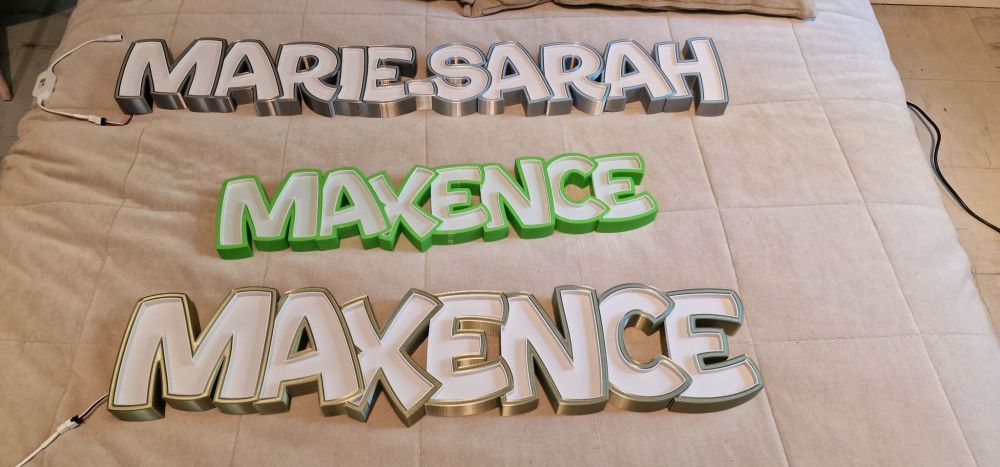

Je demande à un gars de me faire le stl pour un prénom ou un insigne particulier! sur le site :https://www.facebook.com/groups/creations3ddedidou sur fusion j'ai essayé mais c'est tres long.1 point

-

1 point

-

Salut, Bienvenue à toi. J'appelle un modérateur à la rescousse pour déplacer ton sujet @Modérateurs Globaux En attendant, quand tu flashes ta carte, le fichier contenu sur ta carte SD voit son extension modifiée, donc si tu as retenté avec la même carte, c'est normal que ça n'ait pas fonctionné. Recopie donc ton fichier sur ta carte SD et retente le flashage.1 point

-

Bonjour, je pense qu'il faudrait que tu précise ton type d'imprimante, le type de carte mère etc...1 point

-

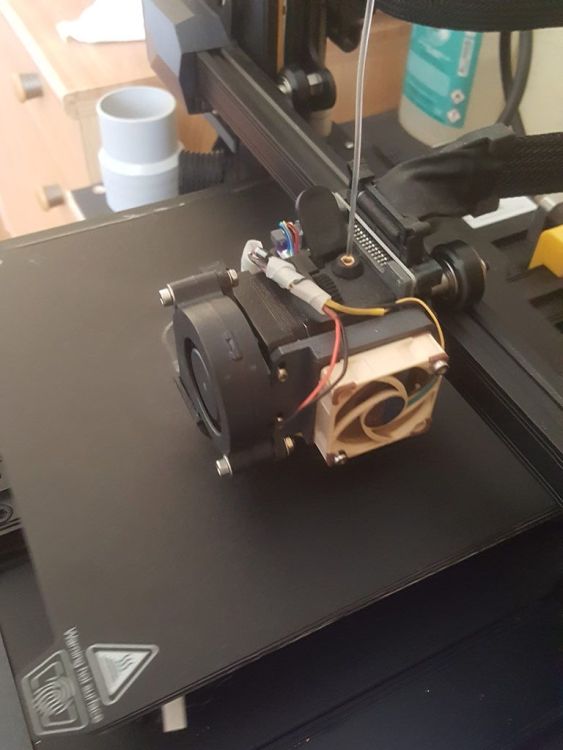

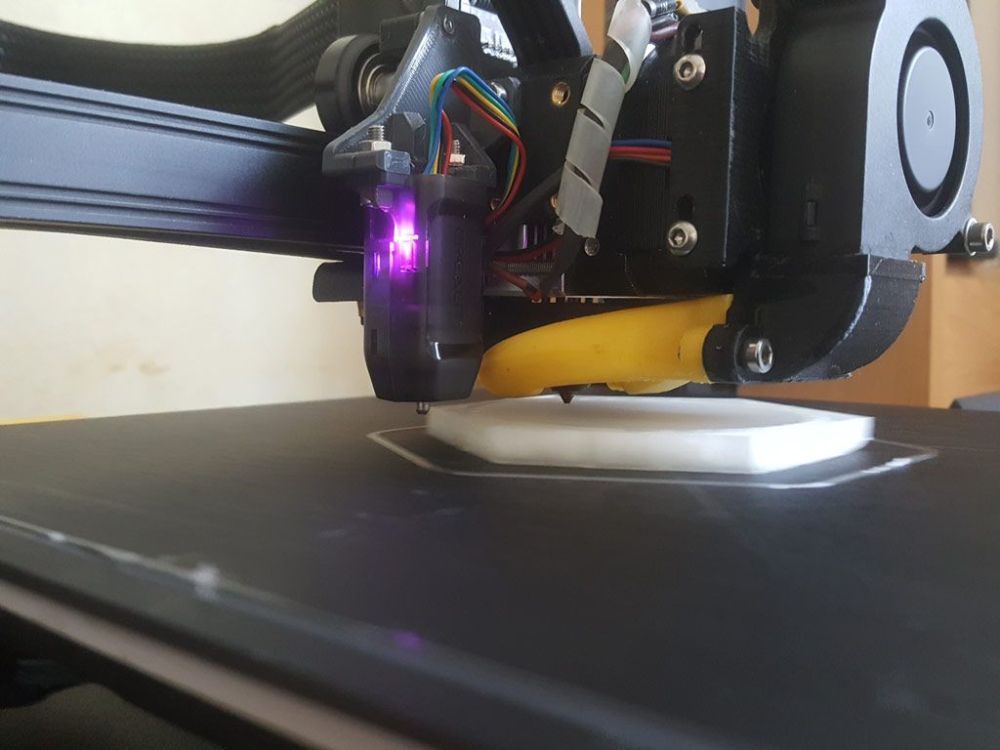

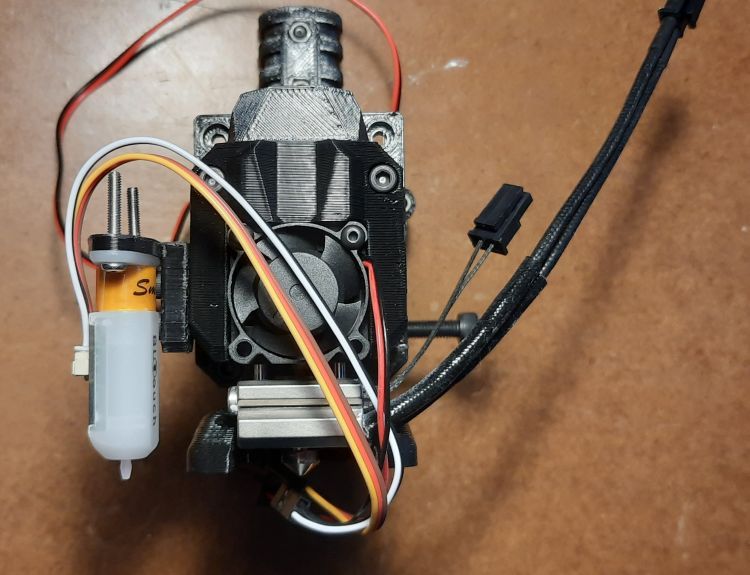

@jmarc94 Bonjour, Si ça t'intéresse, je peux t'envoyer des fichiers STL (qui initialement ne sont pas de moi, je le précise et que j'ai adapté et modifié à ma sauce) de mes modifications du refroidissement de ma tête Sprite, qui jusque ici me donne satisfaction. Qui ne demande qu'un investissement minime et un fer à souder..... Certes l'ensemble apporte un poil de poids (mais limité), mais une réduction terrible du bruit, et une ventilation plus efficace que l'origine. J'ai un profil en 0.28 à 80 mm/s toutes couches (sans les première bien sûr), qui n'arrivais pas à être refroidi correctement (je ne te dis pas pour le PETG ). Pour une utilisation standard le système Sprite est suffisant. Mais celui ci, dans son système de conduit d'air vers la buse 3 ouverture est plus efficace et changeable. Le Noctua 40x40x40 maintien le "radiateur" entre 37 et 40-45°C en permanence (Ca dépend de ma Temp d'extrusion). Par contre un truc que je ne m'explique pas, c'est qu'il est meilleur en extraction qu'en soufflage (avec la config de cette pièce support). Bon pour le W5015 (le noir), à 40% de vitesse cela équivaut à 100 % de l'ancien. A 100% il gèle le PLA sur place Nan j'déconne. La photo est floue, parce que ma machine imprime en ce moment......1 point

-

1 point

-

Le SonicPad n'est pas un mauvais matériel mais le firmware qui va piloter l’imprimante n'est plus Marlin (il faudra donc flasher la carte contrôleur): c'est Klipper. Comme l'a dit @jmarc94l'écran TFT actuellement branché sur la carte ne sera plus d'aucune utilité, toutes les manipluations passeront ou par le PAD et/ou via le navigateur d'un matériel informatique permettant d'accéder à une des deux interfaces Web (Fluidd ou/et Mainsail). Premier conseil: ne pas utiliser le câble USB et ses raccords livré avec le SP pour se connecter sur l’imprimante => en utiliser un de sa collection dont est certain qu'il fonctionne correctement. Second conseil: Klipper est très sourcilleux quant à la connexion via USB, à la moindre perte de communication, Klipper se met en échec => s'assurer que la connexion USB (USB-C, μUSB, miniUSB) côté imprimante est ferme Le firmware étant différent, il faudra refaire toutes les calibrations (nivellement, Zoffset, Maillage du plateau, vérification du pas de l'extrudeur, PID tête et lit chauffant,…). Pour pouvoir utiliser des vitesses plus élevées (en restant dans des valeurs raisonnables car nos imprimantes cartésiennes à lit mobile sur l'axe Y limiteront vitesses et accélérations) sans perte de qualité, il faudra procéder à la compensation de résonance (qui ne prend qu'un seul n, private joke entre @Savateet moi ) appelée «input shaper». Pour cela, l'accéléromètre fourni dans la boite de la tablette devra être connecté sur celle-ci et positionné une première fois sur la tête, une seconde fois sur le plateau (pour me faciliter cette manipulation, mon accéléromètre est monté sur un support «magnétique»). Ce test de compensation permettra de calculer les modèles des «facteurs d'entrées» (input shaper), modèles mathématiques utilisés pour réduire / compenser les résonances ainsi que leur période. Ces paramètres sont automatiquement ajoutés en fin du fichier printer.cfg (par contre l'accélération maximale, elle ne l'est pas (ajoutée automatiquement)). Une fois, cette compensation réalisée, restera encore au moins une chose à faire: régler l'avance de pression (en gros, l'équivalent de l'avance linéaire de Marlin) pour chaque filament utilisé (au moins pour chaque type: PLA, PETG, TPU, …). Maintenant «yapluka» Dernière chose: la Creality Sonic Pad est presque «plug'n play» à condition d'utiliser une imprimante Creality (pas encore actuellement tous ses modèles) en version «stock».1 point

-

Il y a cette vidéo https://www.youtube.com/watch?v=6vUwNwsao5c qui montre comment reprendre un plateau en le rechargeant avec du papier adhésif et y coller un PEI Flex. Mais c'est vrai que un plateau neuf n'est pas plan... ce n'est pas top !1 point

-

Salut, Est-ce que tu ne pourrais pas plutôt modifier ton fichier STL? En désolidarisant les inscriptions pour en faire une pièce, tu pourras imprimer avec un filament différent de la base en 1 seul clic . Si tu ne sais/peux pas le faire, est-ce que tu peux fournir le fichier zippé?1 point

-

Salutation PPAC! Merci pour ton retour! Après plusieurs approches je me penche sur la MAJ du firmware, et là bingo : je suis vraiment un débutant... Now je test des fichiers de calibrages pour affiner mes réglages, bien évidemment... Et comme il fait "froid" à l'atelier, je pense que je vais devoir repasser plusieurs fois par cette étape. CDT,1 point

-

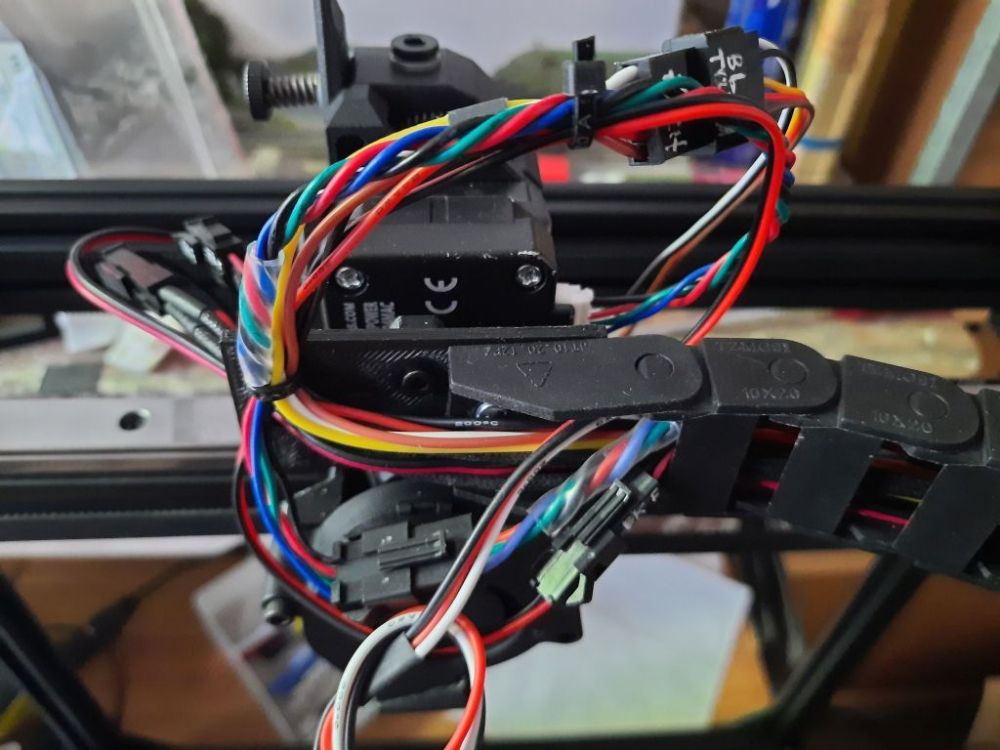

Cette imprimante a des qualités mais beaucoup de défauts. C'est donc une solution pour bidouilleur peu fortuné, mais vraiment un problème de conception je trouve. Qualités: - prix - extrudeur direct (permet de faire du TPU) - qualité des composants électroniques (pour ce prix) Défauts: - Levier d'extrudeur à changer par du métal - câblage mal conçu : même si la tête de chauffe utilise deux pistes, une nappe imprimée n'est pas suffisante pour la puissance de l'extrudeur et de la tête de chauffe. - BL-touch pas fiable Défaut qui n'en est pas vraiment un: guidage par roues. C'est suffisant pour un usage courant et c'est compatible avec le prix très abordable de l'imprimante. Solutions: - Acheter une poignée métallique Titan - Câbler directement tout se qui se trouve sur la tête: E, tête de chauffe, sonde, deux ventilateurs éventuellement BL-touch. Personnellement, j'en ai tellement assez avec ce BL-Touch qui saute tout le temps (c'est le troisième !) que je vais changer de marque. En attendant, je me passe de BL-touch en retouchant le G-Code (il suffit de faire la mise à zéro à la main et de mettre G92 X0 Y0 Z0). Attention, il n'y a pas de fin de course Z autre que ce BL-Touch ! Lionel1 point

-

@Greg33980 Voilà, avec l’avis de quelqu’un de sachant c’est encore mieux1 point

-

J'aurais aussi fait toute la lettre, mais est-ce qu'il y a vraiment un grand intérêt ? (peut-être si on ne regarde pas directement la pièce en face ?) Quand j'avais colorié le petit outil pour mesurer les vis (je n'ai pas utilisé celui qui était sur l'imprimante), j'avais utilisé l'outil Fill qui est assez efficace pour des lettres et des chiffres (bien surveiller les angles et les cercles/arcs de cercle avec un rayon faible). L'idéal serait qu'on puisse dire, après avoir slicé l'objet, telle couche est de telle couleur et telle autre couche est de telle autre couleur puis reslicer ensuite, on aurait pas les défaut liés à la triangulation du modèle.1 point

-

Kiauh est une application à exécuter sur l'OS de la FLSun, donc compatible n'importe quel OS. Suffit de se connecter en SSH avec n'importe quel terminal (celui intégré à MacOS est très bien)1 point

-

Ça s’utilise par l’intermédiaire d’un terminal type MobaXterm Vois s’il existe une version Mac. Sinon choppe un pc portable Windows dans ton entourage et vois pour faire tes installations « clean »1 point

-

Et tu ne parles pas de la vérification de la tige filetée dans le coupleur ? élément qui a souvent tendance a bouger et ou la tige moteur ne fait plus contact avec la tige filetée.1 point

-

Quand tu fais tes installations des versions modifiées de Guilhouz etc, tu penses bien à d’abord désinstaller les versions installées avec Kiauh ? J’avais eu un soucis similaire et c’était lié à cela de mémoire1 point

-

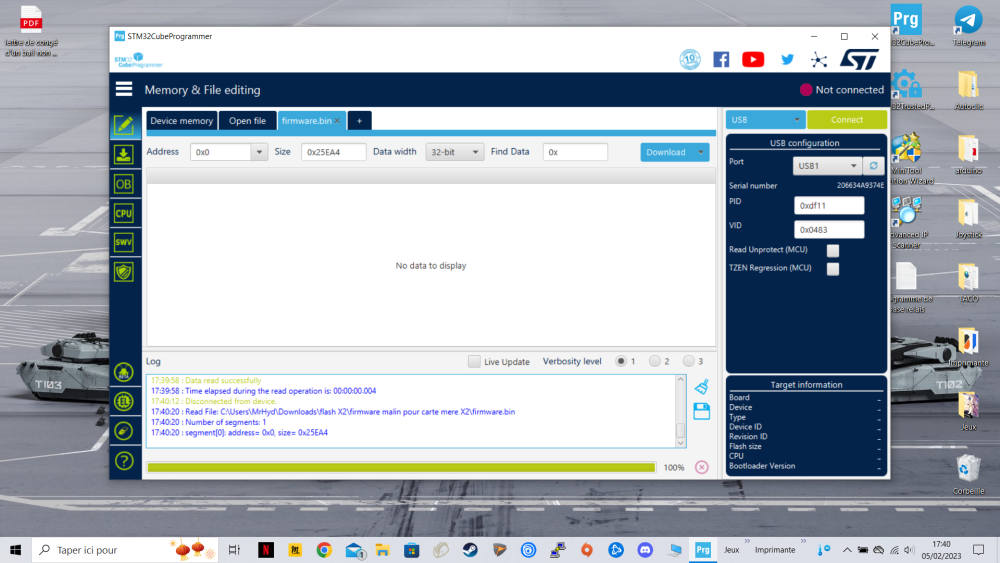

bonjour tout le monde , étant en train de préparer le flash de ma X2 , je bute sur une étape : je me connecte bien a mon imprimante qui n'est pas branchée au 220V , je lance pronterface et tape la commande M997 de la je lis bien le message de déconnection sur pronterface et je la voie sur mon port USB en tant que STM32bootloader, j'ouvre donc STM32CubeProgrammer , je vais sur l'onglet openfile et je choisi le firmware , et la rien ne se charge , cela me marque no data tout display , du coup j'ai fais un autre openfile sur un firmware d'origine artillery et pareil , j'ai redémarré mon pc , refait les procédure du tuto et toujours rien , ai-je fais une connerie ou cela vient du logiciel ? edit: apres avoir effacer la derniere version de stm32cubeprogrammer(2-12) , j'ai trouvé une version juste un cran plus ancienne (2-11) et cela fonctionne parfaitement , carte mere flashée et du coup , le TFT dans la foulée . encore merci a Mr Magounet !1 point

-

1 point

-

Bon je me réponds à moi-même après avoir vérifié mon BL-Touch avec un Arduino. Il est cramé et c'est le troisième ! Je vais changer par une autre marque, ce n'était donc pas un problème de câblage. Lionel1 point

-

1 point

-

Tu pourrais les poster ces photos ? C'est toujours plus sympa que de laisser les copains du forum chercher à l'aveugle...1 point

-

1 point

-

Ils m'on demandé le journal de l'imprimante pour estimer la déformation du lit. hier ils m'ont annoncé qu'ils m'envois un lit de rechange. Rapide et sérieux.1 point

-

1 point

-

Je viens de recevoir mon lecteur de carte SD Donc, j'ai mis une maj du firmware (vu qu'une nouvelle version klepper est sortie) dans une carte SD de 32Go formaté en FAT32 (Taille d'unité d'allocation: 8192 octets) et l'ai mise dans la rallonge micro SD vers SD et c'est passé nickel xD Donc même si vous prenez une rallonge comme celle-ci ca passera (si ca passe pas changer de carte xD) Et content @Le Plombier que ce sois passé chez toi ^^ Tu n'as plus cas suivre le tuto de Guilouz pour avoir le klipper officiel xD Si tu suis les étapes du bloc "Calibrate your Printer", pense à mettre le capteur de nivellement pour les étapes "DELTA CALIBRATION" et "BED LEVELING" et le "move Z0" a été déplacé dans le "Z calibration" sur le Speeder pad xD Bon we1 point

-

Je veux pas dire mais... avoir une imprimante 3D et se retrouver à mettre du scotch sur une bobine d'étain, plutôt que de passer des heures à modéliser une forme complexe parfaitement adaptée au moyeu (et qui aurait pu ensuite être rempliée proprement avec du sable ou autre chose) ?! Hérétique, va, au bûcher !1 point

-

Si quelqu'un veut me fournir une ender3 s1 pro afin que je m'ay fasse ls doigts je serais plus a même d'aider car quand je vois tous les posts ou il y'a des problèmes de nivellement j'ai du mal a comprendre lol1 point

-

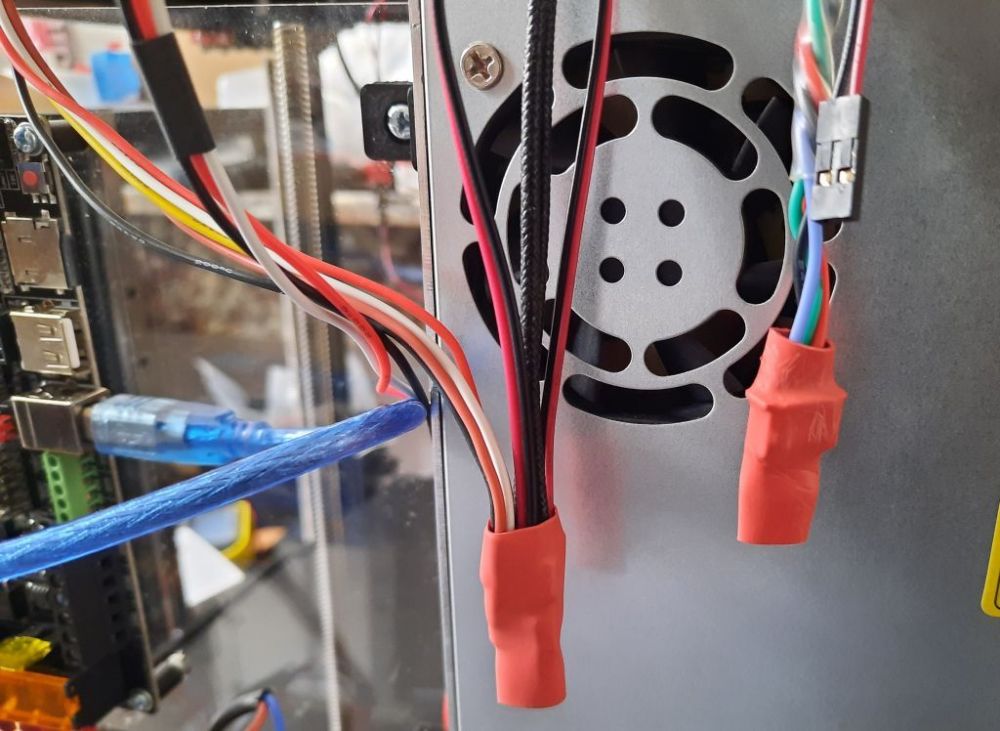

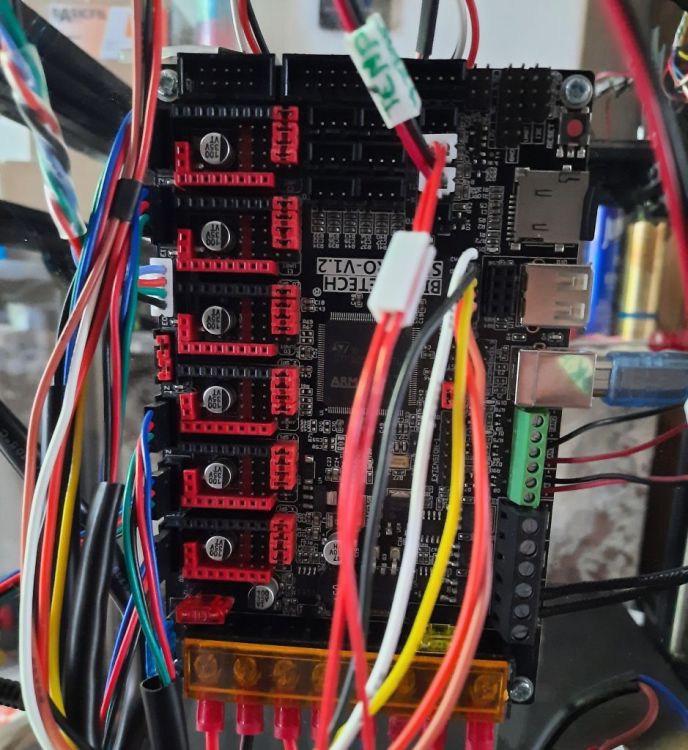

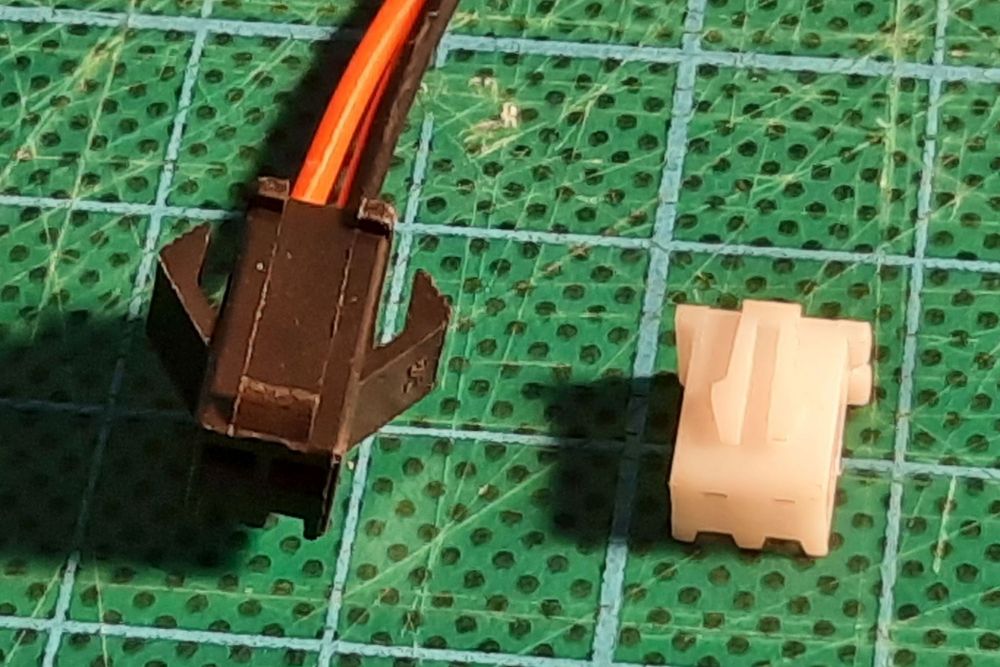

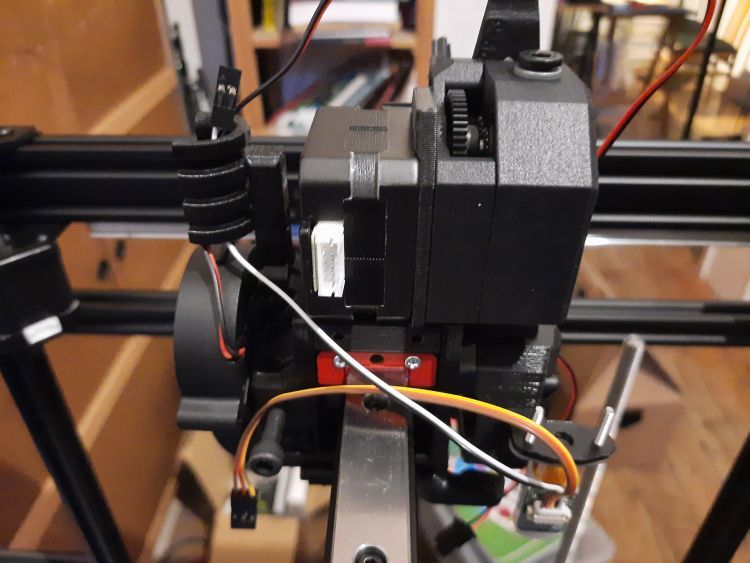

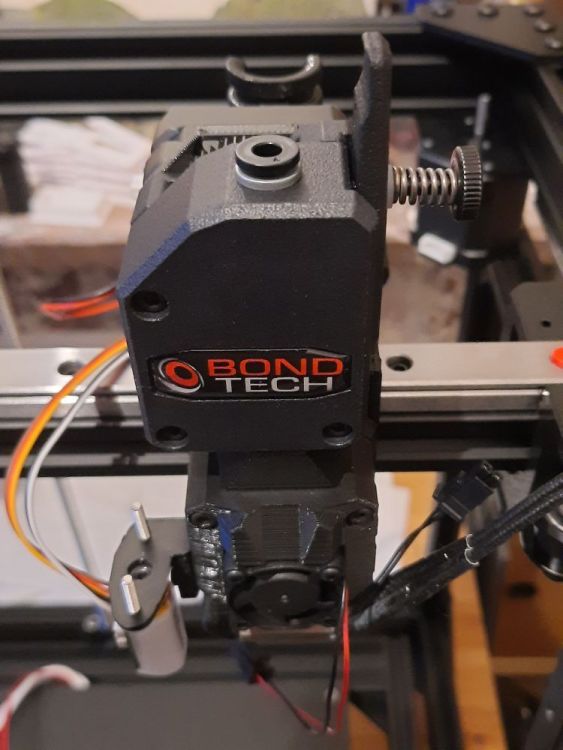

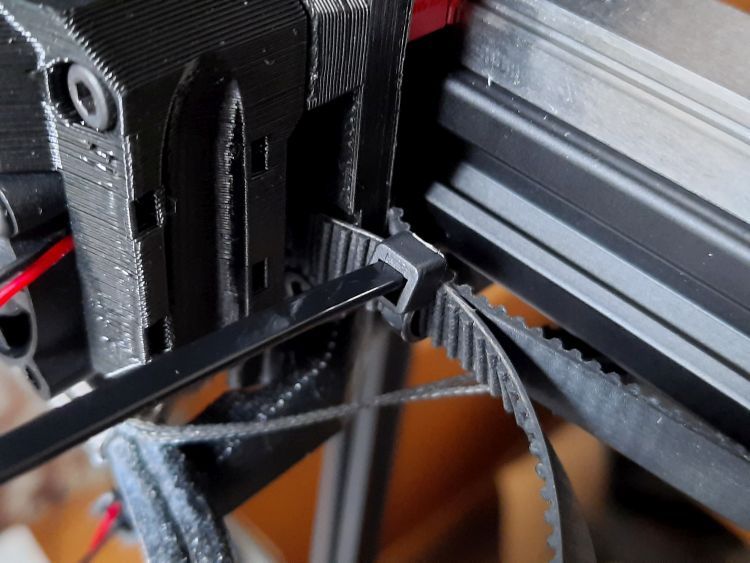

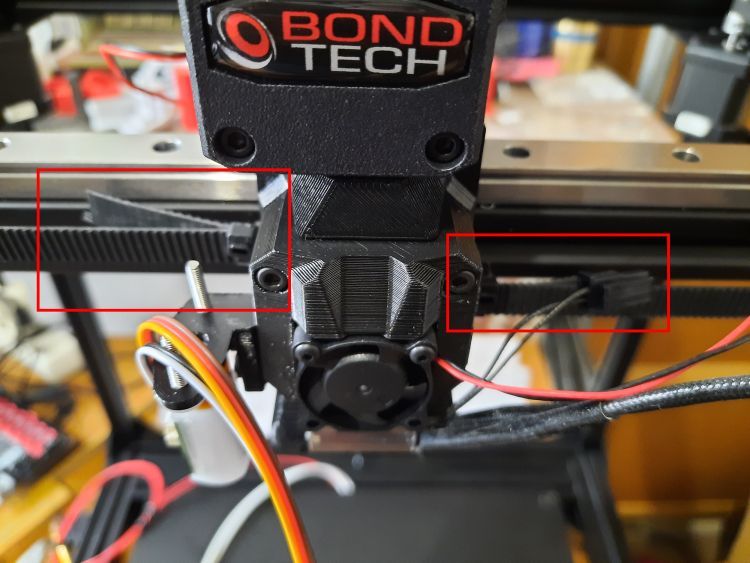

Après l'alimentation électrique, je suis enfin passe à la connexion des composants sur la carte à microcontrôleur. J'ai connecté tous les moteurs sauf celui du chariot. Les câbles sont un peu longs pour certains, mais j'ai décidé de ne pas optimiser les longueurs de câble avant d'avoir terminé l'assemblage de la machine et de l'avoir bien configurée. En outre, entretemps RatRig a sorti la V-Core 3 et il est possible que j'achète le kit de mise à jour de la V-Core Pro vers la V-Core 3, ce qui implique un recâblage, certes pas très différent, mais tout de même. Donc pour l'optimisation il est urgent d'attendre. Pour les connexions vers le chariot qui porte le hotend et l'extrudeur, j'ai décidé de faire des assemblages en deux parties : une première partie, courte, du côté des composants, suivie d'une partie longue qui va jusqu'à la carte à microcontrôleur. Cela me permettra, en cas de problème, de détacher et tester chaque composant du chariot sans devoir enlever le câble jusqu'au bout. Cela m'a semblé d'autant plus nécessaire que j'ai choisi de faire passer toutes ces connexions jusqu'au microcontrôleur via une chaîne. Je ne voyais pas bien comment accrocher ladite chaîne. J'ai finalement conçu deux pièces avec OpenSCAD et les ai imprimées en PLA (à remplacer ultérieurement par des pièces identiques en PTEG). La pièce côté chariot est plutôt large, avec plusieurs trous, à la fois pour faciliter le passage des câbles qui viennent des différents côtés du chariot et pour attacher ceux-ci avec des colliers de serrage. La pièce qui tient l'extrémité opposée de la chaîne a été conçue avec des rainures plutôt que des trous pour fixer celle-ci, ce qui m'a permis d'ajuster sa hauteur de ce côté pour qu'elle soit bien horizontale. Cela dit, la fixation de ce côté n'a été réalisée qu'après le passage des câbles car pour ledit passage, il faut que la chaîne soit aussi peu courbée que possible afin de réduire les difficultés dans une opération un peu délicate (voir plus bas). J'ai fait un test de positionnement de la chaîne pour évaluer la longueur nécessaire avant de la placer. J'ai pu me rendre compte qu'elle était trop longue et j'ai donc enlevé une dizaine de cm (il est facile de déboîter des maillons intermédiaire puis de réemboîter l'extrémité en s'aidant d'un outil). Pour la plupart des composants du hotend Mosquito (résistance de chauffe, thermistor, ventilateur...), j'avais acheté les allonges du fabricant. Par contre, j'ai dû en fabriquer d'autres pour le moteur de l'extrudeur (câble fourni par RatRig un peu trop court) et pour le BL Touch. J'ai placé des petits fragments de gaine à intervalle régulier sur chaque ensemble de câbles (celui du BLTouch comporte 5 conducteurs et celui du moteur en comporte 4). Là où il fallait ajouter de nouveaux connecteurs pour ces allonges, j'ai utilisé des JST SM, on en trouve facilement et à prix raisonnable chez Amazon par exemple, ou chez Ali Express si on a le temps d'attendre. Mais je n'ai pas placé les connecteurs qui devaient aller du côté de la carte avant d'avoir fait passer les câbles dans la chaîne, en partant de l'extrémité côté chariot. Mon objectif était de rassembler tous les câbles et de les faire passer en une seule opération. Avant de me lancer, j'ai ajouté un câble de réserve à trois conducteurs à l'ensemble, me disant que si je voulais plus tard ajouter un capteur ou un autre composant cela pourrait me servir. Pour me faciliter le passage des câbles, j'ai placé de manière temporaire de la gaine thermorétractable sur la botte rassemblant l'ensemble des câbles dans le but de donner une forme plus pointue et plus rigide à l'extrémité de la botte de câbles. Le principe était bon mais je n'ai pas pu passer les câbles en une seule opération car la botte était trop épaisse. J'ai finalement effectué le travail en divisant les câbles en deux groupes. J'ai dû tout de même m'aider d'un tournevis dans une main pour pousser la botte de câbles et d'une pince pour tirer et surtout orienter la pointe en gaine thermorétractable, surtout pour le deuxième groupe de câbles. Avec beaucoup de patience, j'y suis finalement arrivé. Après avoir fait passer les câbles dans la chaîne, je les ai fixés sur la pièce qui tient celle-ci au chariot. J'ai alors pu installer la pièce de fixation de la chaîne à l'autre extrémité. Ensuite j'ai fixé des connecteurs sur les câbles du côté de la carte à microcontrôleur. Pour brancher les thermistors sur la SKR Pro, il me fallait notamment des connecteurs JST XH et Dupont. Par chance, il m'en restait d'un projet antérieur, sinon cela se commande aussi à un prix tout à fait raisonnable. Ci-dessous vous pouvez voir un connecteur JST SM (à gauche) et un connecteur JST XH. Mis à part d'éventuels capteurs de endstop, le câblage est maintenant terminé. Voici une photo de la carte à microcontrôleur câblée. Je dois encore y placer les drivers TMC 2209 pour les moteurs.1 point

-

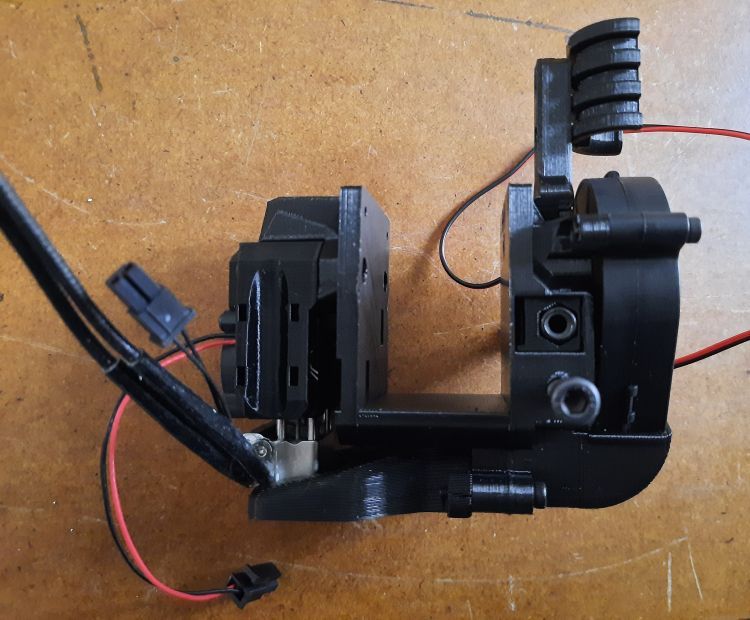

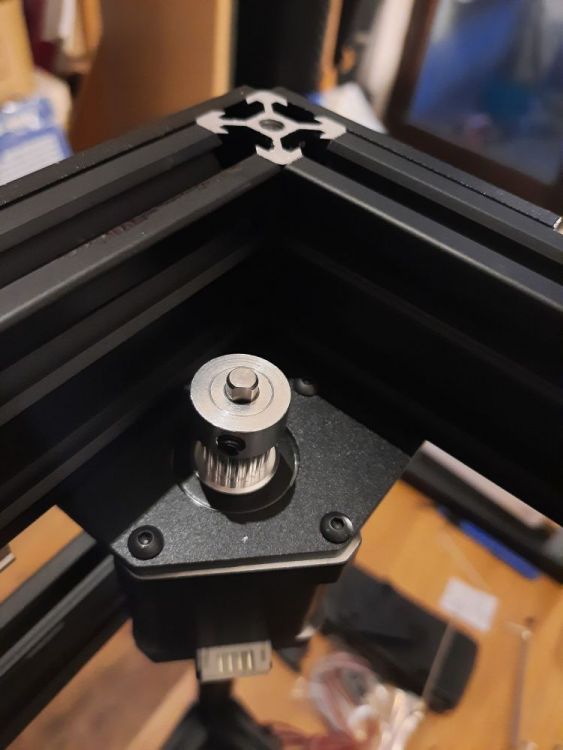

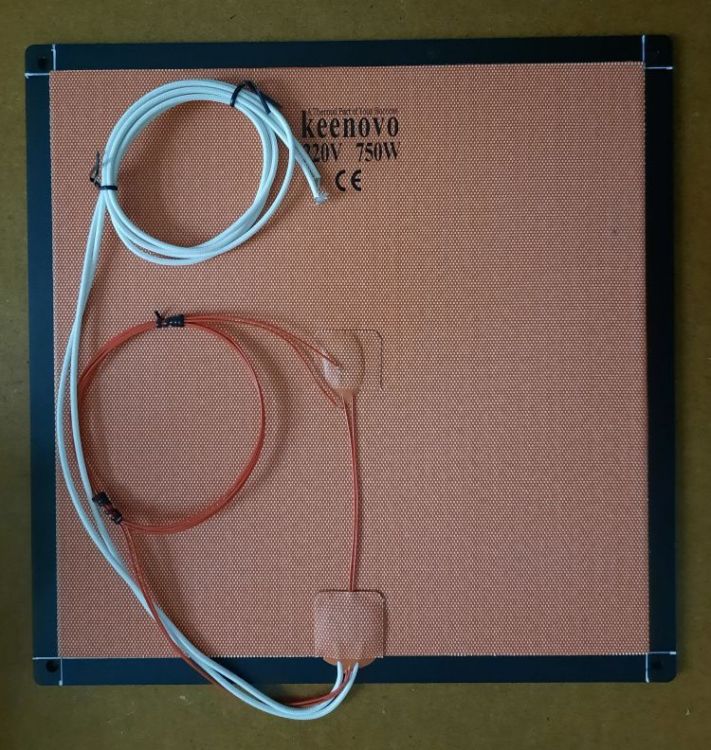

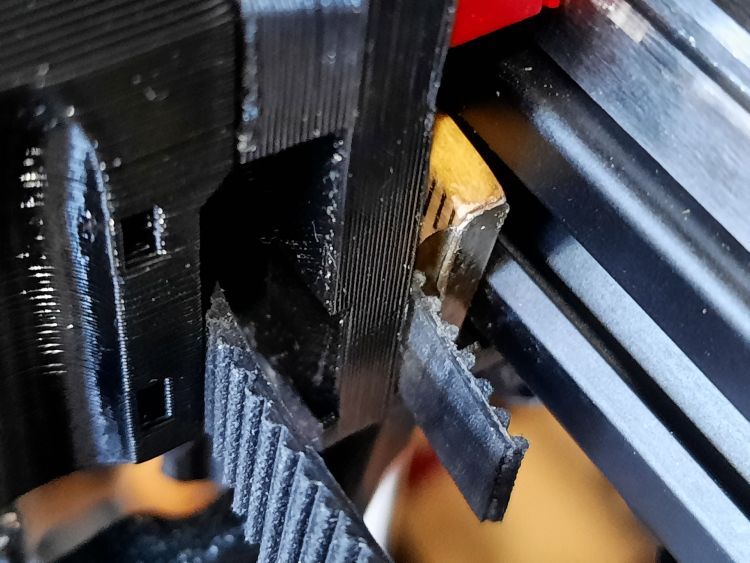

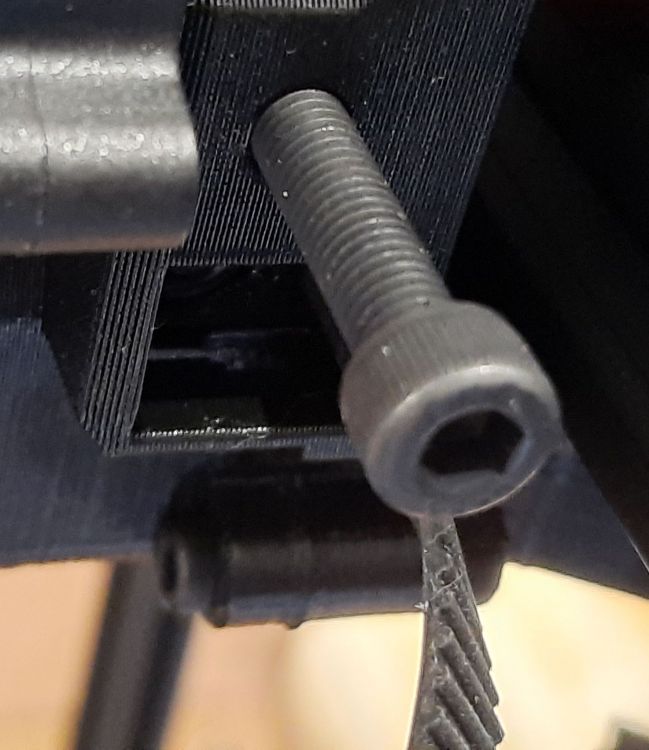

Avant l'installation du chariot de l'extrudeur et du hotend, j'ai collé le tapis chauffant en silicone sur le plateau. Pas difficile. Il ne faut pas oublier de dégraisser le plateau préalablement et tracer l'emplacement du tapis avant la pose facilite l'opération. La pose du plateau sur la structure n'est pas difficile mais je vérifierai qu'il est bien horizontal après avoir totalement terminé l'assemblage. Inutile de faire cela alors que je vais encore manipuler et retourner la machine pas mal de fois avant les premiers tests. L'assemblage du chariot m'a pris pas mal de temps, surtout passé à chercher de l'information plus qu'à assembler en soi. En effet, bien que pas trop difficile, cette étape n'est pas couverte par le guide d'assemblage officiel et je n'ai pu que me référer aux modélisations 3D en ligne mises à disposition pour les projets Easy Mod et EVA, ce dernier concernant essentiellement le chariot. Cette opération implique bien sûr par l'assemblage préalable du hotend (Mosquito) et celui de l'extrudeur (BMG-M).Je me suis référé aux modes d'emploi de leurs fabricants respectifs. Pour le hotend, il faut notamment placer un conducteur thermique, livré sous forme liquide dans une seringue, autour de la cartouche de chauffe avant de l'insérer dans le bloc de chauffe. On laisse sécher quelques heures ensuite. Si la documentation de Slice Engineering est très claire et complète, j'avais tout de même quelques questions et via leur page Facebook j'ai obtenu toutes les réponses que je souhaitais - notamment vérifier quelle version j'ai car il y a eu deux versions en effet, se différenciant par un le diamètre du tube, mais aussi par le diamètre du trou dans lequel arrive le filament. Autre question : à quoi sert le petit cylindre de métal livré avec le thermistor? En fait il faut le placer avant le thermistor dans son logement afin d'éviter à celui-ci de bouger car il est plus court - l'utilisation de la pâte thermique est recommandé ici encore, mais la quantité livrée est largement suffisante pour cela. Il me manquait le tube en PTFE à insérer entre l'extrudeur et le hotend. Il m'a donc fallu attrendre quelques jours pour que la commande arrive. On ne peut pas dire que Bondtech une politique client aussi bonne que celle de Slice Engineering car je n'ai pas eu de réponse à mes messages de leur part. Assembler un BMG-M n'a rien de sorcier mais la documentation n'indique pas à quelle hauteur placer l'engrenage principal. La question était en outre compliquée par le fait que le chariot EVA ajoute une plaque entre l'extrudeur et le hotend. J'ai finalement trouvé la réponse sur le groupe Facebook des utilisateurs des extrudeurs Bondtech. Avant de placer le chariot sur le châssis, j'avais prévu de décomposer son assemblage en deux parties : la supérieure, attenante au chariot du rail linéaire, contenant l'extrudeur et son moteur, et l'inférieure, contenant le hotend, les deux ventilateurs et la sonde BL Touch. La pièce reliant le BL Touch au chariot était la seule pièce imprimée manquant dans le kit. Mais son modèle en CAO était sur OnShpae donc je l'ai imprimée en PLA. J'ai dû adapter la pièce car son épaisseur était trop grande par rapport aux vis qui me restaient (de ce point de vue RatRig est cohérent : la pièce n'est pas livrée, donc les vis qui vont avec non plus!). Pour l'assemblage de la partie inférieure du chariot, j'ai bien pris le temps pour me faire une idée globale et faire les choix éventuels en connaissance de cause. Par exemple j'ai placé les câbles de la cartouche chauffante et du thermistor sur le côté droit afin d'éviter d'avoir trop de câbles du côté opposé où se place le BL Touch. L'assemblage de cette partie implique aussi l'insertion de multiples écrous dans les parties imprimées. Le dimensionnement de ces dernières est adapté à un bon serrage des écrous mais cela rend l'insertion de ces derniers difficile. J'ai dû y aller avec une pince. Malheureusement, bien que n'ayant pas travaillé dans la hâte, j'ai tout de même oublié l'un ou l'autre écrou, donc j'ai dû démonter certains assemblages puis les réassembler ensuite. Après avoir assemblé la partie supérieure du chariot, je me suis rendu compte que c'était impossible de le faire avant le placement sur le rail de l'axe X. Il faut d'abord visser une pièce imprimée sur le chariot (celui du rail), puis seulement placer le moteur et enfin l'extrudeur. Faire et défaire, c'est toujours travailler, n'est-ce pas? J'ai enfin pu placer la partie inférieure du chariot en commençant par le moteur puis poursuivant avec l'extrudeur. Dernière partie de l'assemblage de la partie mécanique : les courroies dentées. Je ne m'en suis sorti qu'à force de questions-réponses sur la page Facebook de RatRig. Très clairement, si vous n'avez jamais fait ce genre de travail, la première fois est difficile, mais la seconde devrait se passer sans difficulté. Sur ce chapitre que la documentation de RatRig devrait être sérieusement renforcée. J'ai commencé par placer les engrenages sur les moteurs. Pas de chance : pour les placer, j'ai dû enlever les cornières supérieures. Faire et défaire... Après avoir coupé la courroie en deux parties, plusieurs questions se posaient : De quel côté orienter les dents? Comment se fixe chaque courroie à ses deux extrémité? Par quel extrémité de la courroie commencer? Pas de réponse à ces questions sur la représentation 3D en ligne malheureusement. Pour la première question, la courroie y est représentée lisse mais la réponse est fournie par les deux engrenages des moteurs des axes X et Y. Pour la deuxième question, à l'arrière du chariot il y a un bloc tendeur qui comporte une fente dentée dans laquelle s'insère parfaitement la première extrémité de la courroie. La tension s'ajuste avec une vis. J'y reviendrai plus loin. Pour l'extrémité opposée, il y a un trou à l'avant du chariot. Il faut faire passer la courroie par ce trou puis lui faire faire un demi-tour complet et ensuite serrer la courroie sur elle-même avec un collier en plastique ("colson"). Et enfin, pour la dernière question, je pense qu'on peut commencer par n'importe quelle extrémité - j'ai pu tester les deux façons de faire parce qu'après avoir installé complètement la première courroie je me suis rendu compte que j'avais placé l'assemblage de l'axe x à l'envers : la gauche était à droite et inversement. A force de retourner l'imprimante pour me faciliter la vie lors du placement de certaines parties (et notamment de cet assemblage), j'ai fini par commettre cette bévue (alors même que les deux pièces imprimées aux extrémités sont marquées, l'une d'un L, l'autre d'un R (mais ces marquages ne sont plus visibles une fois l'assemblage placé). Au passage, j'avais même commencé à ajuster la tension de la courroie mais l'axe X avait commencé à se désaxer - j'ai compris alors qu'il ne faut surtout pas tendre les courroies avant d'avoir installé les deux! Donc : démontage de la courroie quasiment placée, mais aussi du chariot, enlèvement et retournement du rail de l'axe X et remontage de tout cela dans l'ordre inverse. Lors du deuxième montage, j'ai commencé du côté de l'avant, là ou la courroie doit effectuer un demi-tour. Faire faire un demi-tour à une courroie qui n'en a pas du tout envie et qui continue vers l'avant après être passé de l'autre côté du (petit) trou n'est pas facile. Je me suis finalement aidé en faisant passer l'extrémité d'un mètre pliant par l'autre côté de la rainure, ce qui a forcé la courroie à se plier. Pour la seconde courroie, j'ai utilisé une petite pince pour saisir l'extrémité après son passage dans le trou. On peut voir l'extrémité du mètre dans la photo suivante. Je n'ai pas encore attaché le collier, j'ai préféré attendre de savoir de quelle réserve de longueur je disposerais une fois l'autre extrémité fixée. ensuite, le passage de la courroie est relativement facile, sauf à un endroit où il faut la faire tourner autour d'un galet alors qu'à nouveau elle préférerait aller tout droit. J'ai trouvé un truc : j'ai fait passer un bout de carton depuis l'autre côté du galet et de ce côté le carton n'avait pas de possibilité de faire autre chose que tourner. Une fois passé derrière le galet, le carton a servi de guide pour la courroie. J'ai ensuite fixé la courroie sur le tendeur. Il faut pousser le bloc tendeur suffisamment loin dans son logement sinon le boulon de serrage n'atteint pas l'écrou et le tendeur sort du logement quand on tend la courroie. Mais une fois que le boulon a atteint l'écrou, il ne faut pas aller plus loin, afin de garder de la réserve pour resserrer la courroie ensuite. Dans la série de photos suivantes, le grand boulon qu'on voit sur les dernières photos correspond au second tendeur, qui s'insère sur la face opposée. Ensuite, une fois que la seconde courroie est placée, on retourne à l'autre extrémité, on tend bien chaque courroie avant de placer les colliers et éventuellement on augmente encore la tension en jouant alors sur les tendeurs. J'ai reçu différent conseils sur la tension à appliquer : cela allait de l'insertion d'un appareil de mesure dans le circuit (appareil que je n'ai pas bien sûr) jusqu'à l'utilisation d'un application spécialisée, mais qui me demandait de connaître le type de courroie, sa longueur et le nombre de dents, données dont je ne disposais pas. Une solution plus réaliste semble être l'utilisation d'une app d'accordage pour instrument de musique. La fréquence de vibration de la courroie devrait, paraît-il, se situer entre 50 et 60Hz approximativement. J'ai fait le test mais j'avais parfois des fréquences bien plus hautes, je crois que l'app détectait plutôt une harmonique que la fréquence fondamentale de vibration. Je me suis alors dit que je reviendrais sur l'ajustement de cette tension une fois que l'imprimante serait complètement assemblée. En effet, je dois encore réaliser tout le câblage. J'ai terminé cette séquence en recoupant l'excès de longueur sur chaque courroie en laissant pour l'instant quelques cm par sécurité mais une fois les derniers ajustements effectués il faudra couper à ras sinon cela limitera les mouvements lorsque le chariot sera à l'une ou l'autre extrémité de sa course.1 point

.thumb.png.8892030d376f6d8b381c8c29dd7e0183.png)