Classement

Contenu populaire

Contenu avec la plus haute réputation dans 21/01/2024 Dans tous les contenus

-

5 points

-

3 points

-

De toute façon, un bon nombre d'utilisateurs débutants postent n'importe où (y compris dans des sujets existants), les modérateurs déplacent ensuite là où cela aurait dû être posté3 points

-

3 points

-

Notre nouvel hebdo est en ligne avec plein d'infos et de prints pour Bambu Lab et Creality. https://www.lesimprimantes3d.fr/semaine-impression-3d-420-20240121/2 points

-

Évite de poster le même problème à différents endroits. Ça n'apportera pas plus de solutions. Je verrouille ce sujet et renvoie vers le premier où des réponses ont déjà été apportées.2 points

-

Non. Comme pour se faire un café: on peut acheter du café en grain, le moudre, faire chauffer l'eau sur la gazinière, verser délicatement celle-ci chaude ou utiliser du grain déjà moulu et une machine à café ou pour les plus «fainéants» acheter des machines à capsules. On peut réaliser manuellement le calcul des compensations MAIS franchement c'est long et utilise du filament ( https://www.klipper3d.org/fr/Resonance_Compensation.html#compensation-de-la-resonance ) L'accéléromètre, lui facilite la recherche des valeurs en automatisant le tout (https://www.klipper3d.org/fr/Measuring_Resonances.html#mesurer-la-resonance) Chaque changement important sur l'imprimante devrait en théorie nécessiter de recalculer les compensations (déplacement de l'imprimante, tension des courroies, modifications apportées à la tête: …). Franchement, par rapport au prix que ça coûte ça ne vaut pas l'intérêt de s'en dispenser mais bon chacun fait bien comme il veut / peut.2 points

-

2 points

-

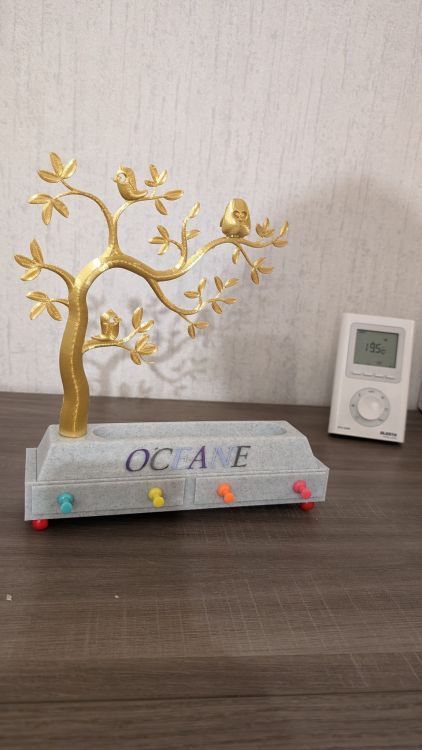

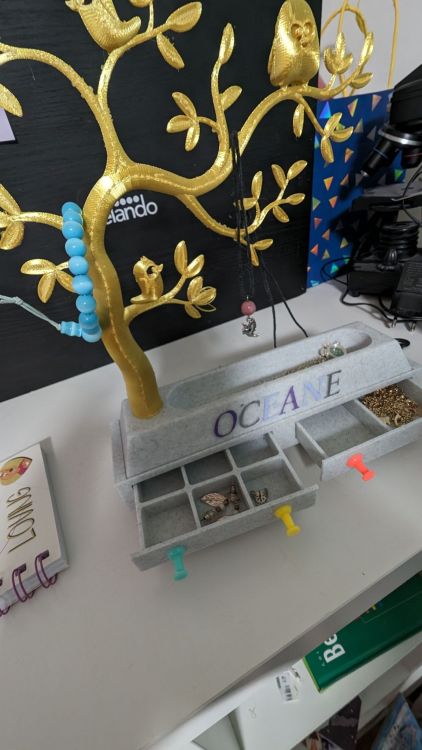

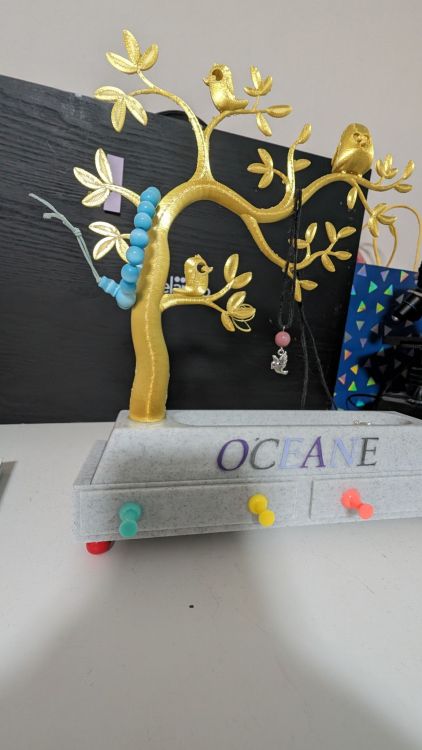

Après mon dernier post, j'ai procédé à la correction, and cela devrait matcher parfaitement, maintenant. Je lancerai un test print plus tard... J'ai ensuite modélisé le monoshock du Hunter, et cela juste avant d'aller me coucher... Ce matin, j'ai focaliser pour compléter le train arrière, une fois encore avec les pièces spécifiques du Hunter... J'ai ensuite complété la transmission, avec l'idle gear d'origine (j'en ai déjà des versions modiifiées pour inclure des ball bearings), un pinion 20T (à l'origine il y avait 3 pinions 19T, 20T et 21T dans les boites de Galaxy et de Hunter). Il n'y aura pas de prints ou de fichier de cet ensemble de transmission vu que j'ai déjà mon set Marui 2WD en mod .8 disponible sur Cults3D... Et si vous vous demandez comment j'ai cette visualisation alors que ce fichier est consacré à la transmission, c'est parce qu'il inclus un chassis (la version maître) pour permettre les vérifications. J'ai ensuite ajouté les joints universels et les axes de roues dans ce fichier... Et mon Hunter virtuel ressemble maintenant à ça (j'ai pas pu résister à ajouter les roues)...2 points

-

C'est vrai que si l'on déplaçait tous les sujets de la rubrique "Discussion sur les imprimantes 3D" là ils devraient être on passerait notre temps qu'à ça2 points

-

Salutation ! Historiquement Elegoo a commencé avec des imprimantes résines. Et on n'a pas pris le temps de modifier le descriptif de la section depuis qu'Elegoo fait aussi des FDM... Merci. (Nos @Administrateurs devraient pouvoir le corriger/mettre à jour en quelques clics (enlever le "(SLA)"), merci à eux d'avance )2 points

-

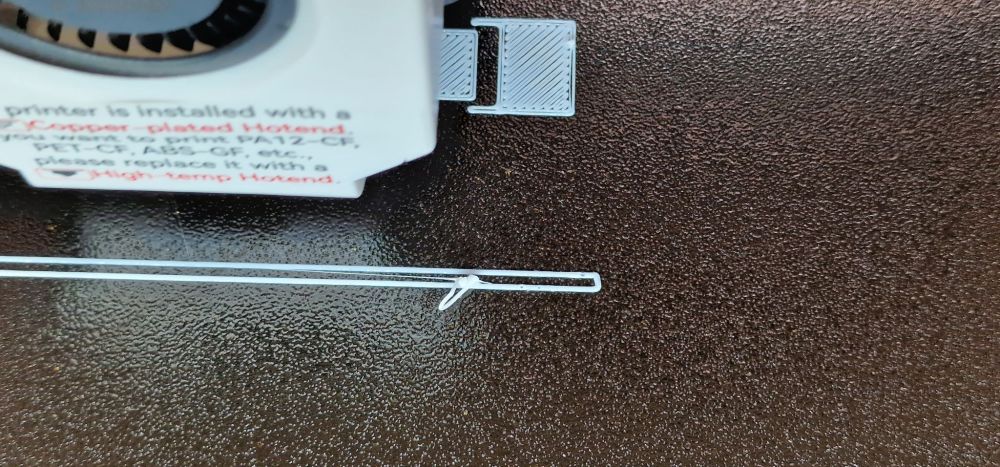

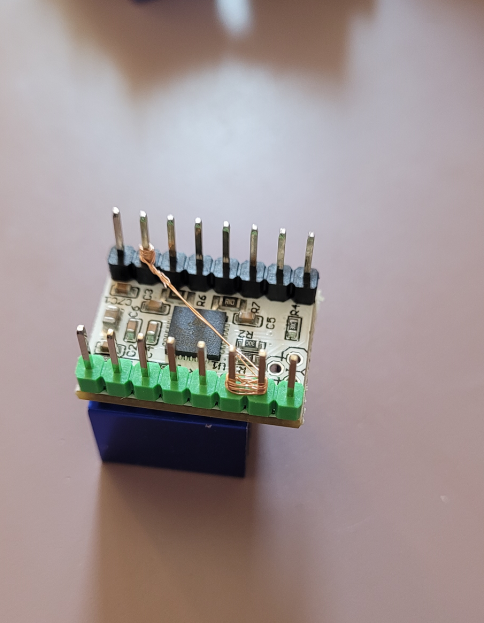

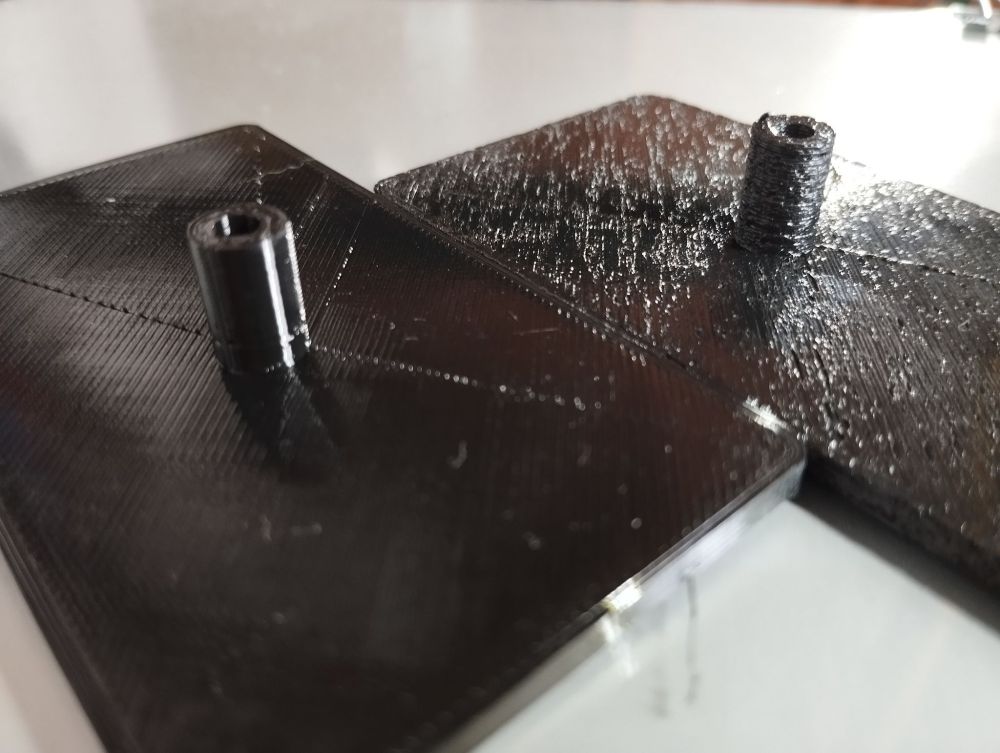

Bonjour les Artilleryois (e) voila ma modification sur artillery x2 avec rail linéaire X et Y, plus aucun bruit très fluide.. avec Pack Volcano Cuivre plaqué MAX et Buse Nitro MAX ventilateur 5015... firmware marlin 2.1.2 de Mr Magounet avec drivers tmc 2226 le forum ma beaucoup aidé... toutefois j’suis un peu perdu sur les vitesses a pouvoir adapter j'utilise orcaslicer j'ai essayer le slicer d'artillery x3 plus.... je voudrais modifier les vitesses d'impression allant de 150m\s a 300m\s voir plus a titre d'essai bien sur.. si une âme charitable pourrait m'aider merci d'avance les traces blanche sur la plaque est de la colle vaporisante1 point

-

1 point

-

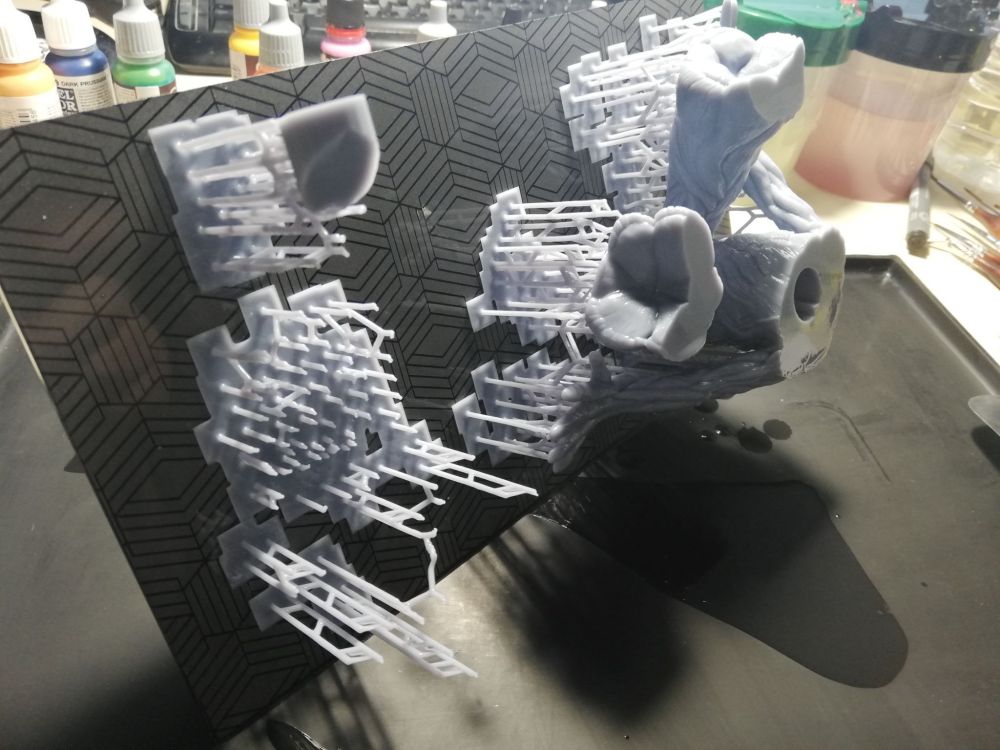

Impressions du jour Un vrai personnage du jeu avec sa combi un rataupe tout mignon Les détail sont pas mal Ca va être amusant de peintre tout ça, c'est déjà chiant pour enlever les traces de supports à cette échelle alors la peinture.... La série est bien sortie au US (3 épisodes il me semble), mon mari à vu le premier épisode (en VO non sous titré donc pas pour moi...), il a adoré et c'est vraiment conforme au jeu.1 point

-

1 point

-

Bonsoir, probablement des variations de vitesse. Regarde les vitesses une fois ton objet tranché. Je tenterais pour une homogénéité de ce paramètre en premier. https://www.youtube.com/watch?v=J_pxk7HP3RE1 point

-

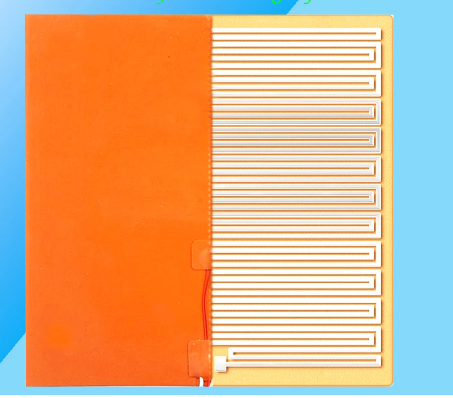

Oui je vois, tu parles d'une déformation non homogène sur toute la surface du plateau. Mais qu'en est-il si le "coussin chauffant" fait la même taille que le plateau (310 x 310 mm). Ne devrait-il pas chauffer pareil toute la surface. Tout dépend de sa forme, mais en admettant que la répartition de la résistance chauffante dans le coussin soit régulière comme ici : on devrait avoir globalement la même déformation sur la surface et aux coins. En effet, la fiabilité des composants à température ambiante élevée comme ça peut être le cas dans un caisson où on imprime de l'ABS peut poser problème. Le MPU6050 et la raspberry peuvent fonctionner jusqu'à 85°C. Le LM2596 jusqu'à 125°C et et le servo-moteur jusqu'à 50 °C. J'ai sélectionnés ceux-là pour l'instant mais ils seront très probablement à redimensionner. notamment le servo, 50 °C de température c'est faible. Après comme je l'ai dis la manip de l'autoleveling peut ne se faire qu'une seule fois au démarrage à froid( c'est pas hyper logique c'est vrai) et sauvegarder la config peut importe la déformation à chaud puisqu'elle serait homogène. Salut, merci pour la suggestion. Waouu ! un composante issu du domaine spatial dans mon imprimante.. ça c'est vendeur Sinon, peut-être plus simple et moins cher, on peut augmenter l'épaisseur de la plaque en alu. Ca risque d'alourdir un peut l'axe Z mais honnêtement j'ai trouvé des moteurs nema 17 avec un couple élevé ici Nema 17, je pense qu'avec 2 y aurait pas trop de soucis. Merci pour ton commentaire, C'est une bonne question, à laquelle je ne peux pas encore répondre précisément. Pour l'instant je pencherais plutôt sur des grosses entités type entreprises, fablabs, universités plutôt que des particuliers. Mais, si le prix final est accessible, je pourrais peut-être élargir la clientèle. Du coup, pour une utilisation professionnelle, on veut pas avoir à bidouiller mais que ça fonctionne, que ce soit fiable et qu'il y est un SAV derrière j'en suis conscient, c'est pourquoi j'essaie de faire un système automatisé un maximum. Salut à toi, je me suis aventuré par curiosité sur ton site. Ayant lu la bio, je m'y suis aussi pas mal retrouvé par rapport aux loisirs et passions que tu mentionnent(l'astronomie, la musique, l'électronique ..) . J'ai commencé petit à bricoler avec un grand père qui m'a transmis la passion de l'électronique et de l'aéromodélisme. Assemblé mon premier pc fixe, démonté des voitures RC et autres appareils ménagers ect. fabriquer des avions RC. Je pense ne pas me tromper si je dis que beaucoup ici on commencé de la même façon en bidouillant dans un garage ou dans une chambre et continuent encore aujourd'hui.. Pour ma part, internet est né bien avant moi et était déjà bien fourni en sites et images (et pubs) lorsque j'avais besoin de renseignement. Je suis d'accord avec toi, il est vrai qu'aujourd'hui, se lancer seul dans un projet comme celui-ci c'est long, compliqué, et peut-être voué à l'échec. Mais comme tu le dis, je vais faire l'imprimante pour moi dans un premier temps, un prototype, fonctionnel, l'améliorer au mieux et après je verrai. Je suis des études en parallèle et c'est vrai que ça peut être compliqué de trouver le temps pour. Mais je travaille au moins 4h/jours sur ce projet, 4h que je ne vois pas passer d'ailleurs puisque c'est une passion. Petit à petit ça avance, et avec une bonne détermination on peut aller au bout et quand bien même ça prend pas sur le marché tanpis on apprend des choses et on fait mieux la prochaine fois. De plus, mes études me permettent d'avoir un suivi sur ce projet, et potentiellement un financement.1 point

-

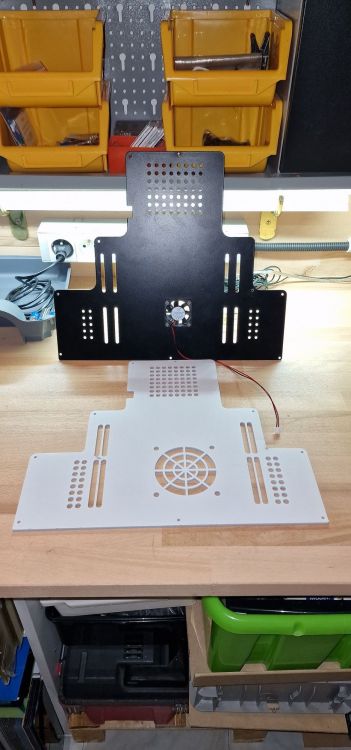

Oups @hcl28, ce n'est pas grave. Il faut en premier aller voir du coté de la bobine, si elle n'est pas freinée. J'ai eu ce genre de bruit et ce soucis au niveau de l'impression car ma bobine ne tournait pas librement. J'ai modifié l'adaptateur de bobine et effectué ensuite une mise à niveau du plateau. Tout est redevenu normal. Piste à suivre Encore une autre chose. J'ai omis de nettoyer mon plateau, pensant que j'avais encore le temps. Mais erreur de débutant, il est préférable de le nettoyer avec du liquide vaisselle ou du savon à main liquide pour une meilleure adhérence Plaque arrière presque finie pour l'adaptation d'un ventilateur de 80. Reste à revoir le perçage pour la fixation car les trous ne correspondent pas :()1 point

-

Oui tout à fait le gros problème c'est le temps, lorsqu'on est seul Aujourd'hui les imprimantes du marché sont tellement complexes qu'il faut une équipe de plusieurs personnes pour avoir assez de temps. C'est pareil avec les logiciels. Au début de l'informatique les ordinateurs avaient peu de mémoire, et aucun logiciel n'existait... Il était facile pour une personne de créer un logiciel de A à Z, car d'une part la concurrence était faible et d'autre part la complexité plus faible. Ainsi, dans les années 70, 80, 90 et 2000 certains programmes assez aboutis ont été créé par un seul auteur. Mais aujourd'hui, aucun informaticien ne peut à lui tout seul faire un programme pouvant concurrencer PhotoShop dans le traitement d'image ou un programme de CAO/FAO digne des outils actuels. Les logiciels "amateurs" qui tiennent la route face aux logiciels pro sont développés par une équipe de personnes. Internet et les outils actuels facilitent ce travail de groupe, même avec des personnes qui ne se voient jamais IRL. En 1997 j'avais voulu créer mon propre logiciel de dessin de circuits imprimés. A cette époque les programmes disponibles étaient : - soit des usines à gaz réservés au pros, très difficiles à utiliser - soit des programmes vraiment trop simples, pas assez avancés J'y suis arrivé, le logiciel s'appelle CiDess, il est toujours disponible : http://cidess.free.fr/index-fr.html Mais cela m'a pris plusieurs années avant d'avoir un programme vraiment diffusable (en 1997 il était très rudimentaire, c'est seulement vers 2001, à forces d'améliorations successives, qu'il a commencé à être un "vrai logiciel" prêt à être diffusé) Et aujourd'hui CiDess est dépassé par l'offre actuelle, même si j'ai toujours des utilisateurs fidèles et que je m'en sert toujours pour faire mes circuits imprimés. (J'ai de la chance que CiDess, conçu pour tourner sous Windows 95, fonctionne encore sur les ordinateurs actuels. ) Puis, en 2011, je me suis équipé d'une fraiseuse à commande numérique. J'ai voulu créer mon propre logiciel. La tâche c'est révélée complexe, mais j'y suis arrivé très doucement, très progressivement par étapes... Puis en 2017 je me suis équipé d'une imprimante 3D et j'ai complété ce logiciel avec une génération de STL et "de la vraie 3D", pas seulement de la 2.5D. La complexité a explosé... Nous sommes en 2024, et mon logiciel n'est toujours pas terminé. "Putain 13 ans" comme dirait l'autre Certes la partie "usinage 2.5D" est fonctionnelle, mais la partie 3D demande encore du boulot. Dans son état actuel, mon logiciel n'est pas assez aboutit par rapport à ce qui existe sur le marché. Tout simplement parce que le niveau du marché a fortement augmenté. Et plus le temps passe, plus les logiciels du marché s'améliorent... Il y a 25 ans mon programme dans son état actuel aurait été diffusable, même avec une interface incomplète obligeant les utilisateurs, pour certaines fonctions, à taper du code avec l'IDE, mais on ne fait plus ça aujourd'hui. Même les passionnés d'informatique ne veulent plus des trucs de bidouilleurs inachevés mais des produits finis, et c'est pareil dans l'impression 3D à l'époque actuelle. En fait c'est très difficile d'arriver tardivement sur un marché... Ton projet aurait eu une vraie chance vers 2015 ou avant, à l'époque où les imprimantes disponibles étaient beaucoup moins perfectionnées et où les kits de Prusa pas encore tout à fait au point étaient la norme. Au début de l'informatique, Steve Wozniak a quasiment conçu à lui tout seul les microordinateurs Apple I et Apple II. Mais aujourd'hui, aucun ingénieur aussi doué soit-il serait capable de concevoir un ordinateur de A à Z, et encore moins un ordinateur aussi révolutionnaire que l'Apple II à son époque. @Vicaeman Le problème c'est le temps, et je suis tout seul, comme toi tu es tout seul avec ton projet d'imprimante. Et bien sûr, je ne fait pas le développement de mon logiciel à temps complet, mais par "salves", quand j'ai tu temps à lui consacrer, car je dois bien travailler pour payer mes factures comme tout le monde, et j'ai aussi d'autres choses à faire de mon temps libre. Typiquement c'est quand j'ai une pièce à faire et qu'il manque une fonction à mon logiciel que je poursuit le développement, ce fonctionnement est typique "du développement en solitaire" mais ce n'est pas de cette façon qu'on fait un produit digne de concurrencer un marché déjà très concurrentiel. Je te recommande de faire d'abord ce projet d'imprimante pour toi, et ensuite si vraiment elle est géniale ou innovante par rapport à un besoin particulier, de la proposer aux autres via un kickstarter. Sinon gros risque de déception ou de plantage. A bientôt1 point

-

Il ne reste que quelques pièces à modéliser pour compléter le chassis en V1. Pour la plupart, elles servent aussi pour la V2. Pour le prototype, ce sera un peu différent car la partie arrière nécessite du travail. Initialement, je voulais attaquer le couvercle radio, mais se faisant, j'ai remarqué une erreur dans la section centrale du chassis. J'ai travaillé par symétrie, et rien ne ressemble plus à une forme cubique qu'une forme cubique vu sous un autre angle :hehe:. Il en résulte que mon chassis est très probablement trop long ou trop court de quelques millimètres et pour sa section centrale il n'est pas assez large... Tout n'est pas perdu car je peux retravailler cela plus tard. C'était la toute première extrusion, et le deuxième dessin est appliqué sur le mauvais plan... (je ne l'avais jamais faite, c'est comme cela qu'on apprend ). J'ai donc attaqué le couvercle arrière de la gearbox. Je vais devoir en imprimer un pour vérifier que tout est bon. Cette pièces est un peu complexe, et elle m'a prix un peu de temps... Et voici le chassis dans son état actuel. il manque le pare-choc arrière, le gear cover avant, l'arceau et le couvercle radio (les deux pièces que je suis susceptible de mettre en attente jusqu'à ce que j'ai retravaillé le chassis). Dans tout les cas cela reste très amusant pour moi1 point

-

@Julio Les imprimantes n'acceptent pas directement les fichiers STL, c'est normal, il faut que tu découpes (slices) ton fichier avant dans ton cas Chitubox d'après ta photo, pour générer un fichier gcode.1 point

-

Bonjour à tous, Ender 3 S1 Plus SonicPad klipper, il y a quelques jours, il y a eu en RP une coupure de courant, j'étais parti pour une impression de 37 heures, panne au bout de 3 heures, 1 couche et demi ou un peu plus de faite, (environ 80% du plateau de couvert) "renouvellement après coupure" activée sur le SonicPad. Arrêt impression tête non relevée. Au retour du jus, aucune indication comment reprendre l'impression, je me dis bon la reprise ,cela ne marche pas. Je retire tout et je lance une autre impression, une boîte avec un fond mince, l'impression démarre, mais il ne fait pas le fond juste les parois, je laisse faire 5-6 mm de haut, 'cela a accroché sur le PEI" je stoppe et relance un autre fichier, là il imprime dans le vide en démarrant vers 6 mm de haut !!!! J'éteins tout, efface les fichiers précédents qui démarraient bizarement. tout revient à la normale. interrogatif, je fais un test cet après-midi. Je provoque la coupure, je rallume tout, aucune indication, je préchauffe à la bonne température, je relance la même impression à partir de mainsail, il fait le X et le Y (pas le Z ouf!!) et là cela reprend bien l'impression où il faut avec une petite marque. Donc pour finir en activant renouvellement en cas de coupure sur le sonicpad, il le fait vraiment si on relance l'impression du fichier. et si on lance l'impression d'un autre fichier, celle-ci démarre à la hauteur du Z de l'impression en cours au moment de la coupure. Le comportement est bizarre et est plein de surprise !!!1 point

-

En promo sur geekbuying à 48€ https://www.geekbuying.com/item/SUNLU-S2-Filament-Dryer-Box-497837.html?Currency=EUR&gclid=Cj0KCQiAnrOtBhDIARIsAFsSe53QF5bQMp5XJmsi1GRc2zeuxOjgb94YMA3hKSJP4MSFl4oNPrdun0saAuumEALw_wcB#googtrans/en/fr&source=googleads&utm_source=google&utm_medium=cpc1 point

-

Non, un film transparent comme ceux que l'on voit sur les barquettes de viandes. Ca ressemble au mylar en moins solide et plus souple. Mais tu peux aussi utiliser du vrai mylar comme celui dont on se sert pour les pochoirs en peinture aérographe. Ca existe en A3, je pense que tu peux en faire des laizes. Tu en as ici1 point

-

@bjg Effectivement c'est plus que pénible ! Pour info j'utilise Blender sous Ubuntu (Linux donc) sans aucun problème.1 point

-

1 point

-

A priori cela se branche sur le port USB-C du nebula pad (l'écran de la KE) quand la KE est sortie on ne trouvait que le capteur de vibration pour le SonicPAD, même capteur, mais format de prise différent (cable) maintenant c'est réglé, mais faire attention de prendre le bon. Si tu as regardé les liens de @fran6p le capteur est intéressant par rapport à la manip manuelle. Sur le Spad, mais doit être similaire sur la KE, après les mesures, la config de correction des vibrations passent automatiquement dans le fichier config, seul l'accélération max est à entrer dans les paramètres de la config klipper à la mano. tu ne laisses pas ce capteur en permanence sur la machine, tu refais les mesures si tu changes les réglages, par exemple les tensions des courroies.1 point

-

Insuffisant avec un Bltouch ou similaire (augmenter cette valeur -4 , -5).1 point

-

Comment as-tu fait pour voir que ton paramétrage de PA n'était pas pris en compte ? De mon côté je l'ai paramétré dans le config.cfg. J'ai actuellement calibré : L'extrudeur, le PID, le flow, la PA et la rétractation. En PETG, les resultats commencent à devenir très convaincants ! Et je suis passé sous Orca slicer finalement, qui réuni selon moi le meilleur de tous les slicers. Je ne sais pas si c'est le plus opti pour la KE mais les impressions me semblent plutôt très bonnes. Pour mettre à jour Fluidd et Moonraker je me suis posé la même question, mais je préfère gentiment patienter d'avoir un tuto complet, le but est d'éviter de bricker le pad d'origine de la KE...1 point

-

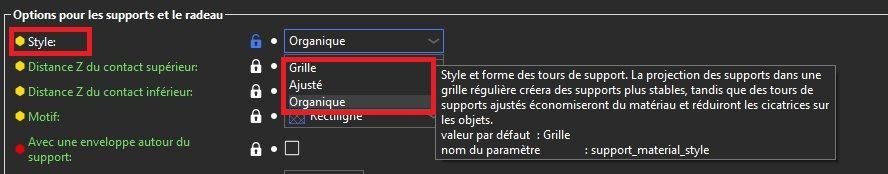

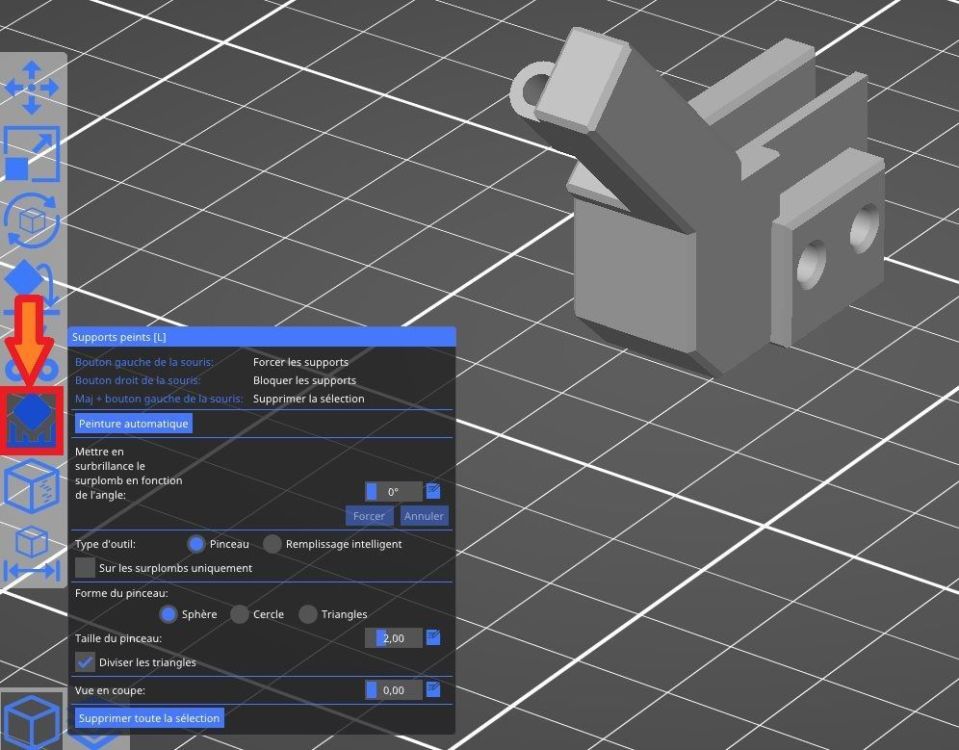

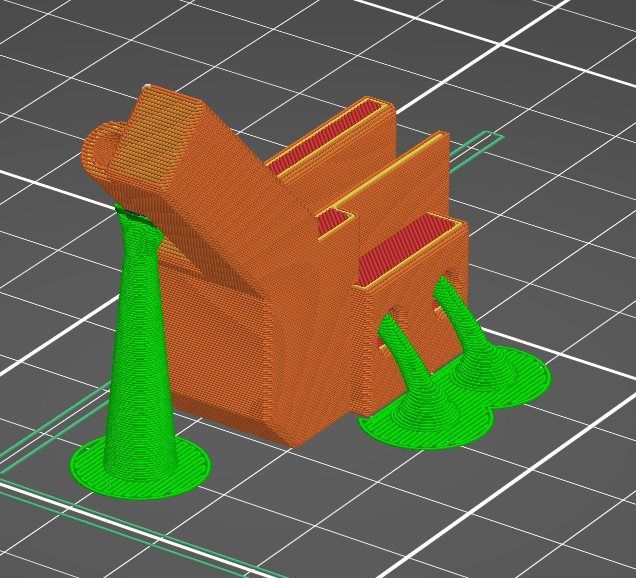

Salut, As tu essayé les supports de types arborescents ?, cela fonctionne souvent bien, et réduit le la quantité de supports a+1 point

-

bon nouvelle impression a 2.1 s ...... le dessous est effectivement plus net qu avant , meme si j ai coupé 1 h avant la fin quitte a gaché un peu de resine je referait le tout une autre fois probablement evidé la tete s est arraché sans doute trop lourde ( je préfere imprimé en plein je trouve ca plus "qualitatif "au touché )1 point

-

Oui car le leveling est là pour corriger les défauts de planéité du lit et pas le z offset qui est l'écart entre la buse et le lit Certaines imprimantes on le réglage du z offset automatique mais elles ne sont pas nombreuses... Par contre la tienne ne l'a pas1 point

-

Hello, Je ne pense pas que ça ait déjà été dit car ça aurait été modifié je pense ou alors il y a quelques choses que je n'ai pas compris, mais Il y a quelque chose qui me perturbe depuis le début où j'ai dû poster dans le sous forum "Elegoo", la description n'est pas correct : Alors au départ avant de poster dessus, j'avais cherché s'il n'y avait pas de sous forum dédié aux FDM , sans succès évidemment... Après je m'étais dit, mais non t'es bête! Clique dessus ça doit certainement être un raccourci pour accéder à une partie dédié aux SLA Elegoo, bah en fait non c'est pas ça non plus ça amène sur un comparateur d'imprimante "préconfiguré" pour comparer les imprimante Elegoo aussi bien FDM que SLA. Enfin voilà je viens d'écrire un roman pour parler d'un sujet qui aurait pu tenir en deux lignes et surtout qu'en plus il y a peut être un truc que j'ai loupé ...1 point

-

C'est exactement ça, merci @illyrande d'avoir relevé la coquille et surtout de lire la description avant de poster J'ai renommé la section, le débat des forums SLA VS FDM est compliqué et déjà abordé, on y reviendra plus tard ^^1 point

-

L'alimentation par le port USB ne suffit pas pour faire fonctionner ton imprimante. L'imprimante doit être allumée.1 point

-

Oui, c'est 220x220 mm qui est la taille imprimable, j'ai eu au début aussi un objet coupé, avec 235x235mm mais le firmware est à 220x220mm !!! Ne met pas origine au centre sous Cura cela pose problème.1 point

-

Peut être pas car c'est multiplier le nombre de sections vu que beaucoup de marques font les deux1 point

-

Souvent, la ventilation est arrêtée pour la première couche puis monte progressivement couche par couche : il faut la mettre à 100% pour le PLA dès la deuxième couche selon mon expérience. Mais c'est en plus de la sur-extrusion qui reste le point majeur.1 point

-

Merci ! C’était la raison 4: il ne faut vraiment pas serrer les vis beaucoup, sinon ma roue se bloque… Le radiateur bouge un peu, mais si je serre plus la roue ne tourne plus… J’avais peur du jeu éventuel de la tête, mais elle n’a pas l’air de bouger, et je viens de tester un benchi pour tester, et pas de soucis… Encore merci !!1 point

-

A l'intérieur c'est brillant un peu comme dans ton caisson, Mon caisson lumière est un cube de 83x83 cm, les leds sont fixées en haut, clipsées sur les barres juste sous la lampe, je place généralement le diffuseur de lumière qui est un carré de toile (tissu), des élastiques aux quatre coins et crochets sur les barres. Après pour les reflets, la partie aluminium sert à diffuser la lumière, j'ai des fonds qui se scratchent sur le haut près des barres, du papier ou plutôt carton Cansson font aussi l'affaire. je joins deux photos avec et sans fond, prises avec un smartphone. pour des photos on peut aussi compléter en mettant des barres led verticalement latéralement près de la "porte". dernière image havox1 point

-

1 point

-

Salut Pour info, j'ai remplacé mes drivers par des TMC2208 sur mon artillery sidewinder x2, sans faire de soudure en faisant comme dans l'image jointe, et recompilant le firmware en mettant ceci dans config.h: #define X_DRIVER_TYPE TMC2208_STANDALONE #define INVERT_X_DIR true Aymeric J"ai eu un souci comparable avec la carte Ruby d'origine. Le temps de recevoir une carte de remplacement, j'avais réglé le problème en mettant le moteur sur le port libre (Z2 de tête) et en modifiant le code source Merlin quelque part pour dire que le moteur Y était sur le port Z2. Aymeric1 point

-

Bonjour, mon problème étant réglé. J'ai quand même essayé le condensateur sur le circuit de l'éclairage led. Je l'ai installer sur la sortie de l'alimentation au niveau du cablage des leds( condensateur 25v 100microfarad ) le + avec le +et le -avec le -, après de nouveau des test et cela fonctionne également.1 point

-

Bonjour, mon équipement est au complet pour commencer mes travaux de terrassement. Le DUMPER est motorisé avec 3 moteurs pour les ponts avant et arrières Il me manque le chargeur sur pneus mais c'est un autre projet à venir je compte le fabriquer un jour... Dommage la TENLOG est tombé dans les oubliettes ! mais çà fonctionne toujours aussi bien la preuve. Plus de contacts et partages des utilisateurs pour la TLD3. Bizarres ! à moins qu'elle soit parfaite sans défaut je ne pense pas; avec les nouvelle imprimante est est devenue obsolète c'est la raison. A+ Francis1 point

-

tu peux essayer d'augmenter le nombre de murs pour la rendre plus solide. tu peux aussi faire une empreinte pour l'écrou un peu plus petite et insérer l'écrou à chaud pour éviter le jeu ou mettre 2 écrous ou les 31 point

-

1 point

-

Je ne veux pas te démoraliser ni t'enlever tes rêves, mais il ne faut pas confondre s'amuser à faire une imprimante basique pour son propre usage (c'est assez rapide et simple à réaliser, car ce n'est au final que de la copie de matériel existant) et créer un produit industriel vendable dans lequel le choix des composants est délicat, le calcul des couts est important et complexe, la fiabilité est primordiale, la facilité d'emploi est également primordiale car c'est un produit grand publique, le développement d'applications, etc. etc. En quelques messages nous avons mis le doigt sur plusieurs incohérences pourtant basiques et qui ne sont certainement les seules dans ce projet. Je ne pense pas qu'à toi seul tu regroupes toutes ces compétences et les moyens financiers qui malheureusement risquent fort de t'emmener dans une galère qui te laissera un gout amer pour longtemps.1 point

-

"Aussi les pièces structurelles je vais essayer de les faire en PLA recyclé pour une conception plus responsable (tout en conservant la robustesse)" Si tu utilises du PLA pour faire des pièces de structure, cela implique que ta bécane ne pourra pas imprimer les matières techniques ni l'ABS qui ont besoin d'être dans un cocon de chaleur entre 50 et 60° surtout pour un grand plateau , c'est à cette température que tes pièces en PLA vont se déformées ou au minimum perdre une grande partie de leurs caractéristiques mécaniques. Cela fait partie des détails qui tuent un projet.1 point

-

J'ai rempli ton formulaire, j'aimerais connaitre la finalité de ta démarche. Tu estimes que ton projet apportera quoi par rapport à tout ce qui existe. - Un prix plus bas par rapport aux chinois - Une fiabilité supérieure comparée à Prusa - Des nouveautés plus intéressantes que Bambu Lab - Une gestion multi matériaux et multi couleurs - Une rapidité accrue comparée aux nouvelles bécanes1 point

-

Comme le dit hyoti, cela demande beaucoup de travail et d'expertise. (et quand tu a fait l'exercice scolaire de coder en assembleur ... c'est déjà un beau case tête alors de faire l'opération inverse (retrouver une abstraction logique, une interprétation de haut niveau de suite d'instructions) là c'est vraiment un hyper (... rajouter encore dix voir cent "hyper" ) super méga casse tête) Car un en gros un fichier .bin de firmware c'est des suite d’octets qui représente des instructions et des bloc de données (mémoire qui peut être de plusieurs sorte ... ) pour le microcontrôleur. Donc du langage assembleur https://fr.wikipedia.org/wiki/Assembleur, un langage très bas niveau, propre au microcontrôleur cible. Et les instructions/données peuvent être codé en binaire/octets selon différente convention / architecture matériel / format de fichier. De plus le langage assembleur se trouve "épuré" lors de la compilation pour ne garder que les éléments utiles au microcontrôleur (bien souvent on perd les nom des variables (inutile pour le microcontrôleur) pour ne retrouver que la valeur de son adresse mémoire) et les abstractions "haut niveau" de logique de programmation ( les conditions, les boucles, les notion d'objet (C++)), sont transformé en une nué de suite d'instructions pour le microcontrôleur difficilement interprétable pour retrouver leur équivalent en abstraction de haut niveau. ( sans oublier : https://fr.wikipedia.org/wiki/Assembleur#Désassemblage ) Comme le dit Patrick76, de temps en temps on retrouve des bloc de chaîne de caractères mais bien souvent elles n'apportent pas grand chose car cela reste complexe de retrouver quelles instructions les utilisent, comment, et dans quelle contexte de traitement, ... Donc là non ... pas simple de faire quoi que se soit d'un fichier .bin ...1 point

.thumb.jpeg.426384555ae97932bfe9c0520002b86a.jpeg)