Classement

Contenu populaire

Contenu avec la plus haute réputation dans 13/11/2018 Dans tous les contenus

-

3 points

-

https://duckduckgo.com/?q=No+Line+Number+with+checksum&t=canonical&ia=web2 points

-

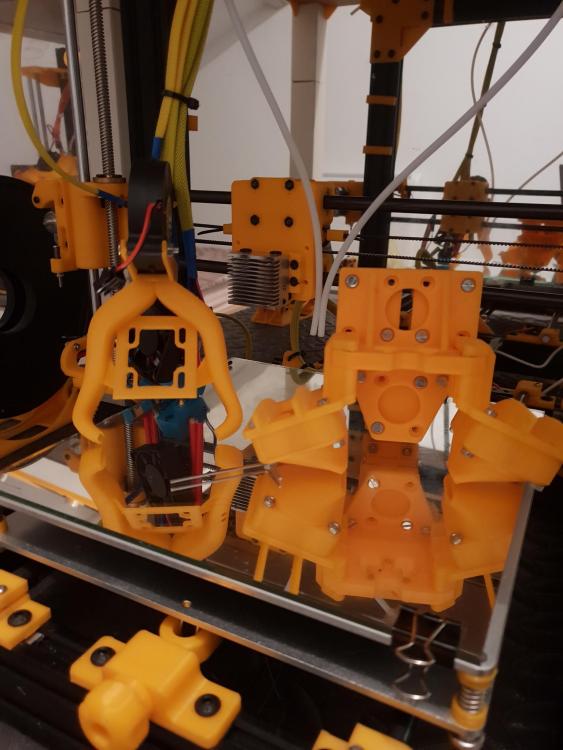

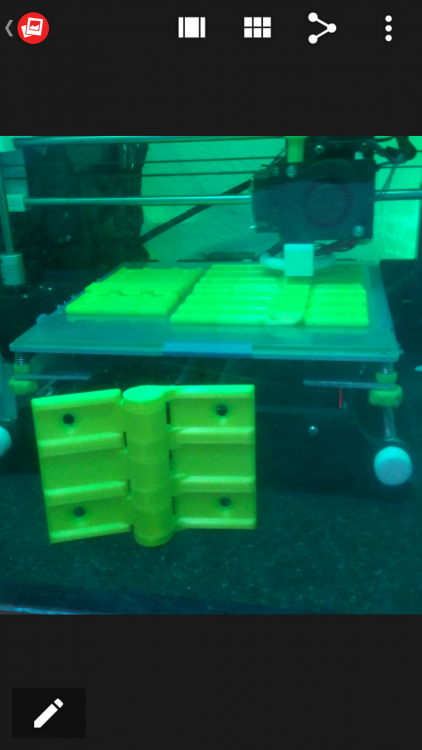

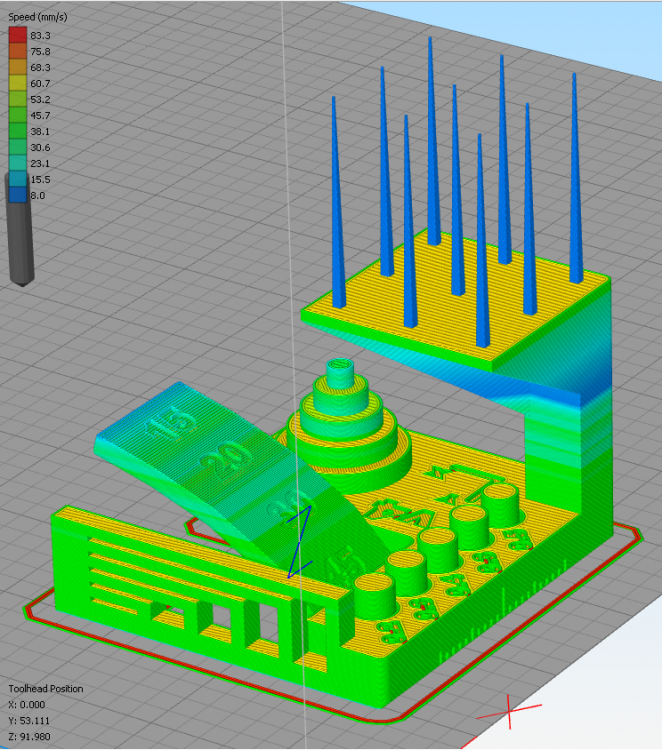

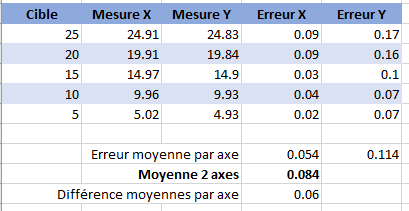

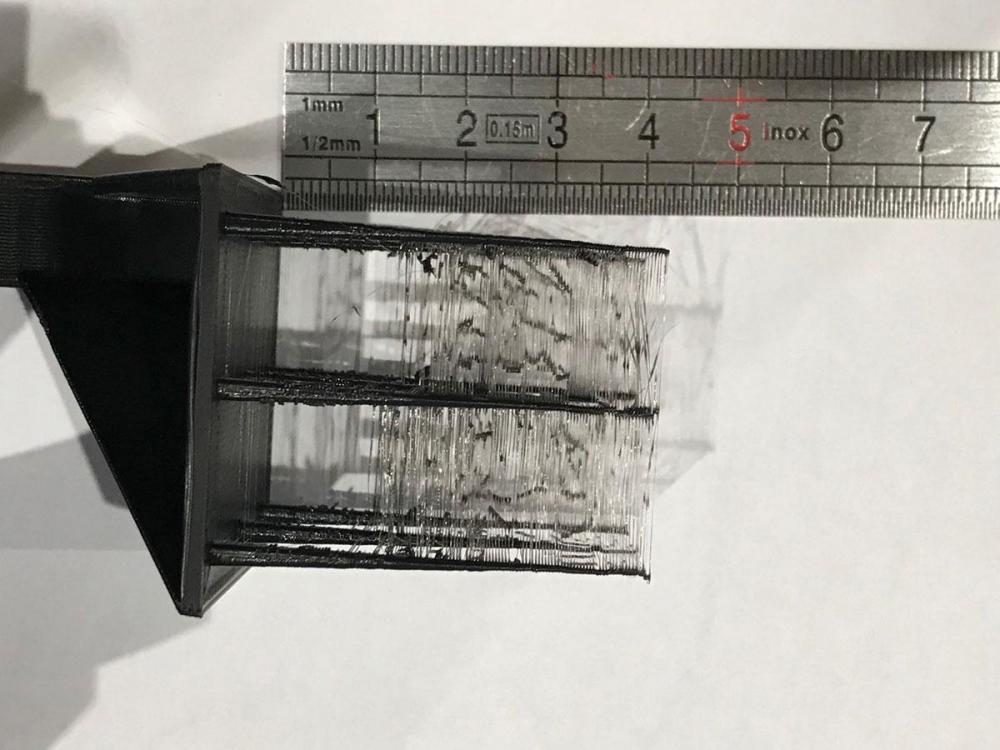

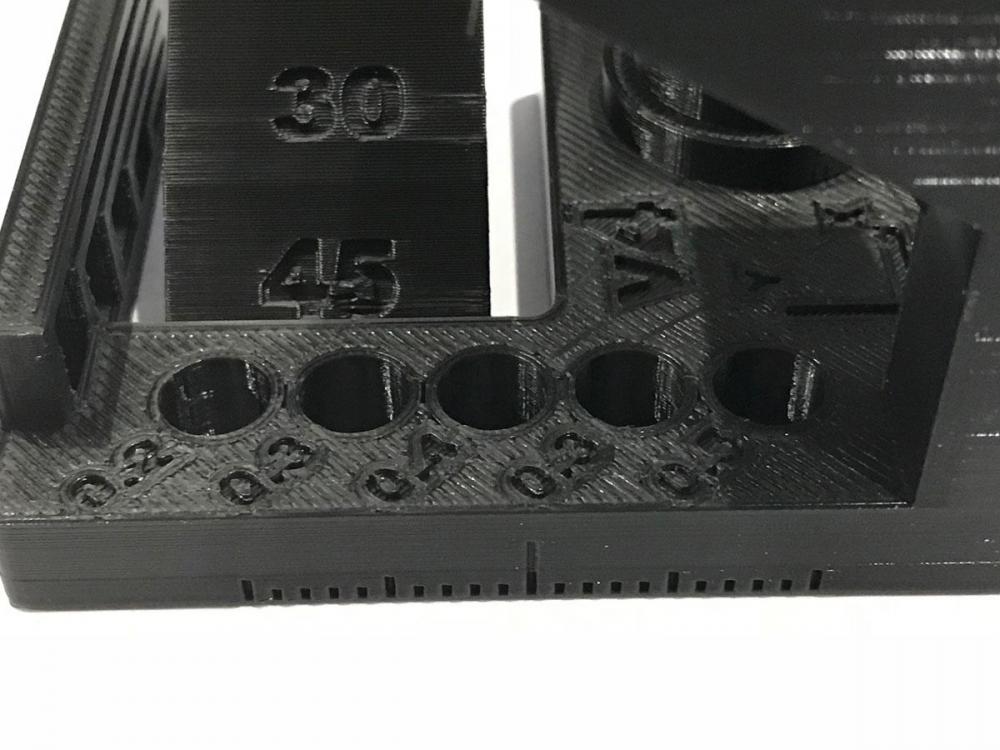

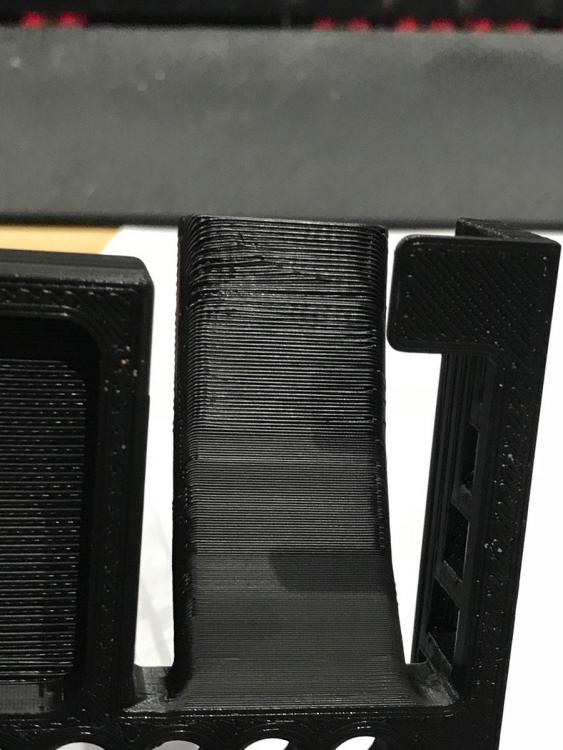

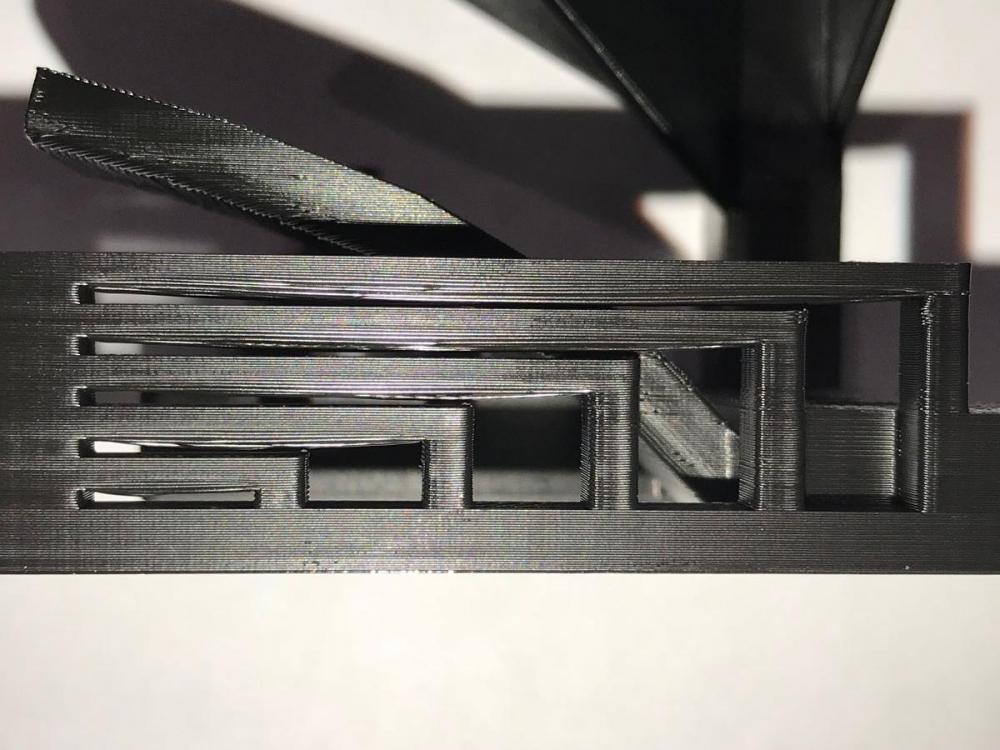

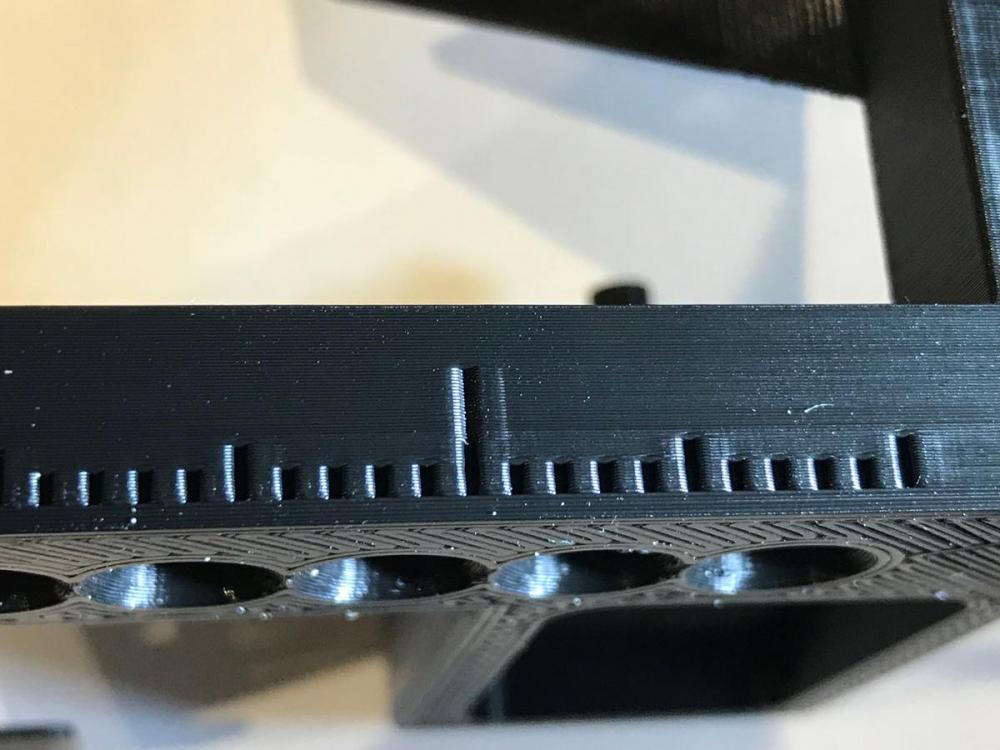

Bonsoir à tous, Comme j'ai pris un peu de retard sur mes modélisations, je n'avais plus rien à donner à manger à ma bécane. Je lui ai donc fait faire un petit exercice, histoire qu'elle garde la forme (elle avait tendance à feignanter ces derniers temps). Elle a imprimé ça : https://github.com/kickstarter/kickstarter-autodesk-3d/tree/master/FDM-protocol Paramètres : - slicing avec S3D v4.1 - Buse 0.4mm, couches de 0.15mm, t° 200°C, plateau à 60°C, vitesse nominale à 80mm/s, ajustée par S3D en fonction de la zone (c'est d'ailleurs une option que je trouve très bien pensée dans ce logiciel), ventilation à 50% (ajustée par S3D en fonction de la zone, autre option bien utile) - filament PLA ICE "brave Black" Imprimante : Alfawise U20 équipée de 2 dampers (X et Y) et de 4 TL-smoothers, avec petsfang + ventilo 5015 pour refroidir le filament et un bricolage maison pour refroidir le radiateur de la tête pour cause de ventilo d'origine HS (ce bricolage, réalisé avec un powerbank et un ventilo 5V, alourdit considérablement la tête). Plateau en miroir + laque Vivelle Extrême. Résultats : 1/ Dimensional accuracy => 5 pts (je vais quand même voir comment améliorer la précision de mon axe Y) 2/ Fine flow control => 2.5 pts Les pics font tous largement plus de 30mm, mais il y a pas mal de toiles d'araignée (stringing) à partir de 12mm. Pourtant, j'ai baissé manuellement la t° de fusion à 180°C sur les 8 derniers mm pour voir si ça changeait qqch, mais non. Si quelqu'un a une idée pour améliorer ça, je suis preneur. 3/ Fine negative feature => 5pt Aucun problème pour enlever les 5 cylindres. Les 4 premiers sont restés sur le plateau quand j'ai décollé la pièce ; pour le 0.2mm, j'ai dû le pousser un peu, mais il est sorti sans problème. 4/ Overhangs => 3 pts On voit un net changement d'état de surface sur les dévers de 15° et 20°. 5/ Bridging => 5 pts Aucun contact entre les ponts. J'avoue que je craignais un peu le plus grand. Je n'avais jamais rien imprimé avec un tel bridge, mais c'est bon à savoir. J'ai aussi été bluffé par la qualité du plafond de la cavité située sous les cylindres empilés façon gâteau de mariage. C'est juste impeccable alors qu'il n'y avait aucun support. 6/ XY resonance => 2.5 pts A peu près la même résonance en X et en Y. Mais je m'attendais à pire sur le X du fait du poids actuel de la tête (quasiment 200g de trop à cause du powerbank). 7/ Z alignment => 2.5 pts Là je ne suis pas tout à fait certain de ce que ça devrait donner si ça cloche, mais bon, je ne vois aucun défaut qui se manifeste à intervalles réguliers, donc c'est ok selon leur critère. Conclusion : Ma brave U20, avec ses réglages actuels et le filament ICE noir, obtient un très très honorable 25.5/30. C'est-à-dire mieux que ce qui est annoncé pour une Prusa MK3... Pas sûr que la Prusa de référence ait été optimisée, mais bon, ça montre quand même qu'une machine à 240 €, légèrement modifiée et bien réglée, peut sortir des impressions de bonne qualité. D'autant qu'il y a sans doute encore une petite marge de progression (le stringing en particulier, qui me contrarie un tantinet, mais aussi l'état de surface à certains endroits). Si vous avez des commentaires à faire, ou des idées pour améliorer encore les choses, n'hésitez pas.1 point

-

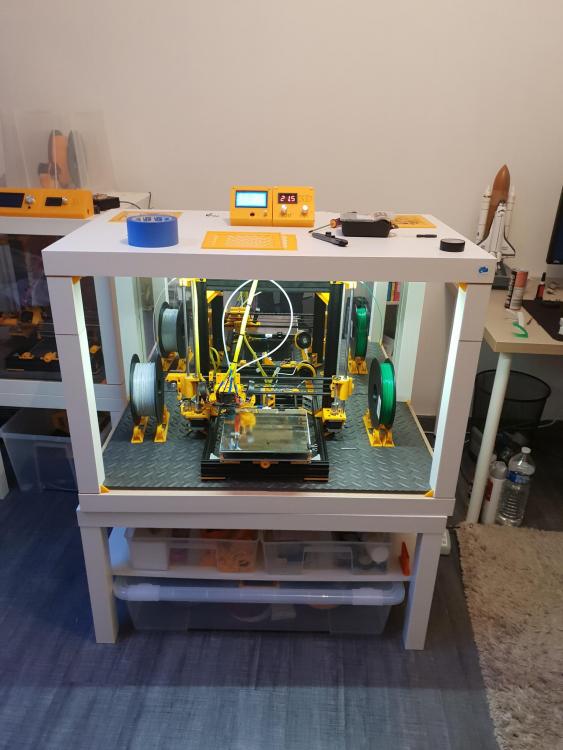

Je pense que je vais mettre l'électronique au-dessus parce que la plupart des équipements se trouvent en haut (pas-à-pas, fins de course) ou s'alimentent par le haut (extrudeur, tête). Comme j'envisage de ne pas mettre la machine trop en hauteur, ce restera accessible. Pour le reste, je crois que j'aviserai au fur et à mesure du montage.1 point

-

Bona tarda: L'épaisseur des planches en HPL es de 8 mm et non pas de 2.8, sur la vidéo du montage du chassis, il est clair que les vis de fixation des bracons en bois sont M5 ce qui ne pourrait pas être le cas avec 2.8 mm... La liste de composants du kit sur KS pourrait mener a confusion puisqu'on peut lire 2.8 au lieu de 2 (espace) 8mm... C'est ce que je disais dans l'autre fil quant à la correction de l'épaisseur des planches: zatsit frame.f3d1 point

-

Tout à fait ^^ Meme si à l'époque je lui ressemblais beaucoup, aujourd'hui ce n'est plus le cas (le poids des années et de la sagesse, surement ;) )1 point

-

Exactement. Un peu le principe des contreforts en architecture d'une part et des voutes d'autre part. Appliqué à ta pièce: les efforts vont être repris dans les walls de façon longitudinale. Et ça tombe bien car 3 walls pleins seront plus rigides qu'un infill classique. Bon maintenant il y a l'infill gyroïde qui me contredit un peu, car très résistant mais ça reste rarement utilisé. Et finalement ça ne fait qu'illustrer le même principe (plein de voutes qui s'épaulent les unes les autres).1 point

-

Support de canettes de bière à fixer sur les accoudoirs du canapé ? [emoji848][emoji23] Envoyé de mon ONEPLUS A6003 en utilisant Tapatalk1 point

-

Pour permettre une bonne repetabilité des trous d'une perceuse le long d'un bord de planche... Ma phrase est incroyablement incompréhensible... Mais je m'étais lancé et je voulais voir ou elle atterrirait...1 point

-

Non mais faut définitivement que j'arrête de vouloir lire des schémas à 5h du mat'. J'ai cru que tu prenais l'alim 24V sur la sortie du PWM 24V. Le pire c'est que j'avais fait un test une fois et ça "marchottait" quand même ^^1 point

-

c'est juste au cas ou l'extrudeur extrude plus de 10cm, tu n'auras plus de repère si tu le fait pile a 10 ^^1 point

-

Bonjour à tous, @PrBifidus, @veeger et Lézôtres qui suivent vaguement T'var ta yeule, moquateur, va.... Tu l'auras compris je veux faire un montage didactique qui me coûtera RIEN, me permettra de comprendre et de finaliser le truc. Il se trouve que j'ai trois moteurs de récup, je ne vais acheter que les rotules, 6 mètres de courroie et trois fins de course. Le reste je vais le printer, c'est pas ce que ça coûte. Moi aussi, ça tombe bien... Merci en tous cas pour ce lien, il est très instructatif.1 point

-

encore un truc que tu aurais pu éviter en lisant le sujet de @papa50....1 point

-

Merci, c'est gentil de faire un appel aux dons, mais je n'ai pas la place d'avoir 2 imprimantes1 point

-

Pfff, ça donne soif, vos aventures! J'ai hâte de recevoir mon petit ventilo en 24V, histoire de le comparer au Cooltek, parce qu'à part ça depuis que je lui ai posé les amortisseurs, elle est presque parfaite, cette machine!1 point

-

le circuit est simple mais c'est d'autant plus compliqué que je n'ai malheureusement pas d'imprimante en 24V et que les essais se font "par correspondance" avec ceux (celui pour le moment) à même de procéder à ces essais ce qui implique : D'avoir du matériel électronique (composants, outils, appareils de mesure) D'avoir un minimum de connaissances D'avoir du temps D'avoir envie de mettre les mains dans le cambouis (à ce que je sais, il faut ouvrir le ventre à la bête...) Alors effectivement ce n'est pas simple et c'est pourquoi j'ai fait une multitude de schémas.1 point

-

Dans l'idéal, j'irais vers la solution 3 donc je vais attendre... mais ca reste compliqué quand même, bien sûr ca ne pouvait pas être simple hihi!! MAIS J'AI VU QUE VOUS TRAVAILLEZ DUR SUR LA QUESTION et même si je ne comprend pas grand chose à vos débats et vous tests je vous envoi toute ma sympathie et mon courage! Le 12v vaincra!1 point

-

Salut, La solution ultime: tu arrêtes de les lire. Sinon, il y a 3 écoles sur le sujet: Baisser la tension avec un régulateur 78xx en gardant le PWM d'origine. Baisser la tension avec un convertisseur buck en gardant le PWM d'origine. Baisser la tension à 12V et lisser le PWM afin d'avoir une tension continue proportionnelle au duty-cycle (système pas encore vraiment fonctionnel mais ça va venir...) Rappel : ces ventilateurs à 2 fils ne sont pas conçus pour fonctionner en PWM ou alors très mal avec des démarrages aléatoires à faible tension (aux environs de 6V soit 50% de duty-cycle, le fonctionnement n'est pas assuré) Alors, choisis ton camp camarade...1 point

-

Pfff franchement, ces histoires de ventilo, régulateur.etc... plus je lis et relis les post, plus je suis perdu...1 point

-

Une autre liste des améliorations imprimables pour la U20, par un membre du groupe Facebook Il y a une petite FAQ et liste de problèmes intéressante également.1 point

-

Je continue doucement, je fixe 3 extrudés, 1 devant, 1à l'arrière et 1 au-dessus, ajustement de l'équerrage ce n'est pas parfait mais ça devrait aller. je cherche comment mettre mes barres et les moteurs, pas facile. Je commence par le bas je place le moteur à l'horizontal au fond il va falloir le surélever mais pas trop... Finalement je me demande si ça ne serait pas mieux à la verticale, ça ne devrait pas gêner et ça prendrait moins de place en hauteur, le moteur serait plus facile à fixer juste une plaque plate, et pareil pour le roulement devant, une vis verticale dans la rainure avec le roulement.1 point

-

Modération : @Clemzux j'ai déplacé ton post pour une meilleure visibilité1 point

-

1 point

-

Bonjour à tous ! Merci @bdevis pour ta réponse, je n'aurai pas dit mieux. Seulement j'apporte un complément. J'ai toujours bossé en bureau d'étude, alors certes les couts de R&D c'est un élément central, c'est le nerf de la guerre ... Pourtant, n'en faisons pas tous un fromage, il existe bien des dispositif au niveau état / Europe pour accompagner la recherche et l'innovation. En effet deux dispositif à citer en tant qu'exemple sont le CIR (Crédit Impôt Recherche) et CII (Crédit Impôt Innovation). Ils permettent tous deux si tant est qu'ils disposent dans leurs effectifs des personnels ingénieur ou de niveau ingénieur, de récupérer en crédit d'impots des heures mais aussi d'amortir des machines ... Bien utilisés, ces deux dispositifs sont un réel avantage et peuvent permettre de mettre en jeu des moyens de développement conséquents même pour une petite structure. Et je ne parle pas ici des crédits à 0% octroyés par la BPI également possible... Nous savons tous que faire tourner une boîte et un BE ça demande des moyens, mais Dagoma semble en avoir au vue des levées de fond qu'elle a su mener et de ses ambitions. Cependant, je rejoins vraiment le coup de gueule, nous sortir une Disco "Ultimate" venue tout droit d'une probable multitude d'améliorations Thingiverse / Forum, venant d'utilisateurs, ce n'est pas de la R&D ni de l'innovation. Merci d'arrêter de nous prendre pour ce que nous ne sommes pas. La French Tech n'est elle pas un étendard d'innovation et d'inventions ?1 point

-

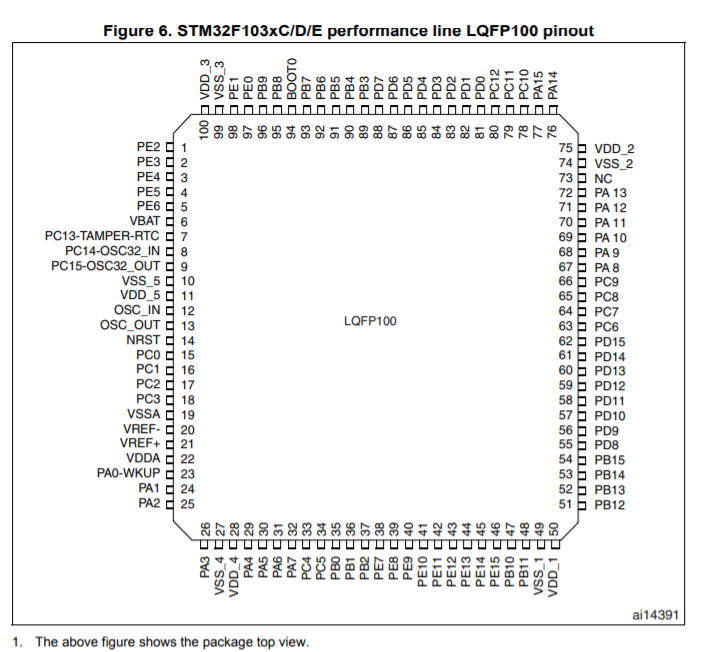

Bon va falloir que fasse une pause c'est n'importe quoi... Alors deux informations majeures : Techniquement, Marlin peut bel et bien fonctionner sur la AlfaWise-U20, suite au travail de différents développeurs qui ont travaillés sur l'ARM-M3 (STM32F103). Aucun DataSheet n'étant à disposition (je négocie sec mais je n'y crois pas trop), il faut que je définisse moi-même le pins.h C'est un travail titanesque et prendra bien sur un temps considérable, mais c'est faisable (plus de 100pins a tester et faire correspondre avec tous les composants pilotés par cette puce, avec risque d'erreur). Si ce fichier est bon, alors il suffira de configurer le reste comme pour tout autre type de machine, et bien sur, chacun pourra personnaliser comme il veut. Le BL Touch est bien électroniquement faisable, et logiciellement exploitable avec l'éventuelle version de Marlin que je prépare pour cette machine. Schéma des pins du STM32F103 :1 point

-

D'un bout de cornière de récup bien sûr (35x35mm) un peu tordue sur la longueur je coupe des bouts de 30 mm pour me faire 14 équerres de montage, ça prend du temps mine de rien, coupe, ébavurage, perçage, chanfrein... Il en faut déjà 4 pour les montants verticaux, 4 pour assembler les extrudés horizontaux, ensuite peut-être 4 pour les barres de guidage horizontales et il en faudra d'autres. C'est bien rigide mais l'équerrage est à ajuster avec une équerre de mécanicien. J'y pense je n'aurais pas du centrer les extrudés verticaux mais les mettre un peu en arrière pour que l'axe X soit centré. De toute façon il faudra ajuster en fonction de l'encombrement des barres etc.1 point

-

Est-ce que c'est celle là ? https://fr.aliexpress.com/store/product/IFOMER-Skykit-3D-Printer-Mainboard-Motherboard-PCB-Controller-Main-Board-Original-Longer-3D-compatible-with-alfawise/4516051_32944556459.html?spm=a2g0w.12010608.0.0.5c74571bckW1n21 point

-

Faut que t'arrêtes de toujours prendre ce que tu lis pour argent comptant, il suffit qu'UN mec (ou une nana) test un produit et tombe sur un défectueux, et hop la réputation du produit peut-être gravement entachée par un article sur un blog, ou une vidéo youtube, mais en réalié, Noctua est une marque réputée et respectée depuis des années.1 point

-

G90 défini le positionnement en absolu pour tous les axes y compris extrudeur sauf s'il est écrasé par M83 (doc Marlin) En positionnement absolu c'est normal qu'il ne le fasse qu'une fois. Il interprétera les G0 avec la même valeur de E comme "j'y suis déjà, je n'ai rien à faire". Comme le dit @trotro, la solution c'est M83 pour avoir l'extrudeur en relatif ou remettre à 0 la position de E à chaque fois avec G92 E0. Tu peux aussi tout passer en relatif avec G91 mais ça impacte les autres axes ou incrémenter la valeur de E.1 point

-

Super boulot ! Je savais que cette petite imprimante ferait officiellement partis de ma famille Ce n'est pas vraiment une suggestion, mais le fait est que j'utilise pas mal de marques et modèles de filaments différents pour différents besoins. Ca roule nickel (après des tonnes de tests/réglages par produits), mais bonjour les galères de buses bouchées malgré des réglages adaptés à chaque fois. J'ai la chance de m'être fait offrir un E3D V6 full métal. Je vous dirais si ça améliore vraiment, après toute la pub qu'on fait à ce kit.1 point

-

Salut à tous Je modifie ma tête d'impression parce que je la trouvais trop imposante et que je voulais avoir accès au vis de regalges et aux raccords des tubes ptfe de ma chimera J'ai juste un problème, mon heat break gauche fais 6.97mm et ne rentre pas dans la chimera, celui de droite fais 6.95mm, c'est bizarre1 point

-

On est tous des vieux croutons. Maintenant il y a un accord entre les fabricants et les consommateurs. "Nous vous vendons des produits moins chers, mais ne venez pas nous emmerder si ça tombe en panne, et n'essayez pas de les ouvrir ! Vous les jetez !"1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Alors... voici en détail : La carte que tu as installé est une carte pour CR-10S (j'arrive pas à voir si il s'agit bien de la V2.1) Le son provient de l'écran Tu as bien branché l'écran et la carte ensemble, tu n'as pas fait d'erreur ! Le problème viens que la carte ne reconnait pas l'écran.> Il faut normalement changer l'écran ! C'est quasiment obligatoire ! Cela étant dit... en flashant le firmware de ma carte, en réglant le nouveau firmware sur Arduino, j'ai entre-aperçu qu'on peut lui dire si l'écran qu'on dispose est celui d'une CR-10 ou celui- d'une CR-10S. Il y a peut être moyen de faire que l'écran soit reconnu en flashant le firmware. Cependant... là... c'est en dehors de mon domaine de compétence. Je ne saurais te conseiller, vu toute la peine du monde que j'ai eût à faire le flashage. Il faudrait quelqu'un de plus calé dans le domaine. Ensuite... l'écran de la CR-10S n'est pas obligatoire. On peut télécommander l'imprimante via USB ou Octoprint. Mais c'est plus confortable d'avoir l'écran. Là tu peut me croire, quand tu n'as pas d'écran sur la CR-10, les messages d'erreur pour détecter une panne, sont plus facilement identifiable, quand tu as l'écran qui fonctionne. Voilà tu sait tout. PS : Désolé de te l'apprendre, mais tu t'est fait avoir, car l'imprimante que tu as reçu est une CR-10 et non CR-10S. L'écran ne dispose que d'un seul connecteur... et je vois pas le détecteur de fin de filament.1 point

-

Si l'alim se contentait de sortir du 8,8 V je te conseillerais de tripoter le potentiomètre, mais il est clair que si l'alim s'écroule à ce point en charge, c'est qu'elle est HS. On peut discuter sur le fait de savoir si elle était HS à l'origine ou pas, à ce stade il faut la remplacer. Il y a l’embarras du choix sur amazon, pour ma part j'ai récemment acheté ce modèle pour ma CNC. Très bonne qualité et livraison rapide. Une sous-tension ne peut pas avoir abimé la carte mère (contrairement à une surtension). Par précaution, vérifie quand même la tension à vide de l'alim avant de la connecter. Il y a quelques temps j'ai reçu par erreur une alim 360 W... mais en 36V au lieu de 12 !0 points

-

ça ne pourrait pas être un 24 => 12v ? car j'en ai commandé un.... et je suis en 12v0 points

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)