Classement

Contenu populaire

Contenu avec la plus haute réputation dans 22/04/2020 Dans tous les contenus

-

Tu mets 2 mm et tu en profites pour regarder si tu n'as pas de point dur!2 points

-

Salut... Active les sous-titres en met les en français... et après cela devient beaucoup plus facile a comprendre. Elle a été bien modifié à ce que je vois... Bon... ceci dit : Les "DELTA" c'est pas les imprimantes que je recommanderais aux débutants. Moi... je me suis cassés les dents (et mon porte monnaie) à vouloir en "modifier une"... j'ai retenu la leçon... et pourtant je me qualifierai pas de débutants... Mon avis : Installe Ultimaker Cura. Active le profil pour une "Kossel Delta". Et ensuite tranche un joli cube de calibration... que tu envoi le gcode dans la carte mémoire... puis tu imprime via la carte SD. Et là... si l'imprimante est bien régler et paramétrer... le cube devrait être juste parfait.2 points

-

En même temps je ne comprend pas pourquoi tu t'acharne à retenter la même chose sans tester des corrections. Ce n'est pas en allant plus lentement que ça va se régler, surtout si tu dis qu'avant ça marchait dans les même conditions. As-tu regardé pour le refroidissement des drivers ?2 points

-

Tu crées un fichier gcode contenant: Tu l'enregistres sur la carte SD et tu «l'imprimes» et tes paramètres sont définitivement enregistrés en EEPROM (ça ne fonctionne évidemment que si l'imprimante accepte l'enregistrement). Autre solution plus barbue: tu enlèves le bouton du boitier de commande et en utilisant une perceuse, tu «montes» l'axe du potentiomètre dans le mandrin. Par contre évite dans ce cas de trop hautes vitesses .2 points

-

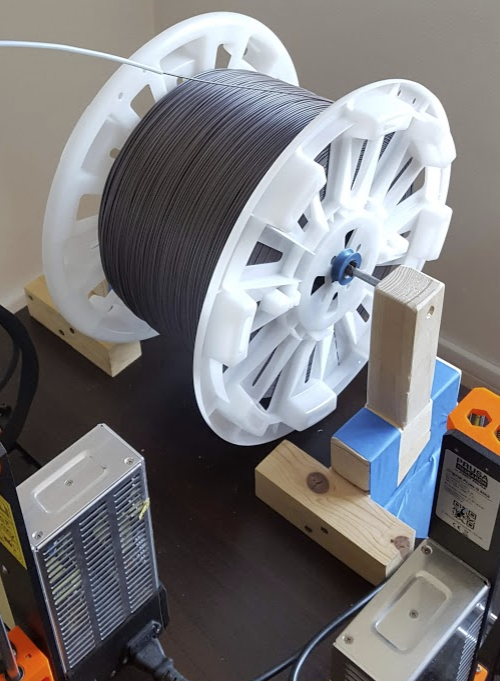

De mon côté j'ai recyclé mes deux supports de bobines de 2.3kg en bois pour un faire un seul adapté à cette bobine de 8kg : A noter que la bobine est simplement posée sur la tige de 8 (en fait les 2 tiges des deux supports couplées par un tube imprimé, j'ai recyclé jusqu'au bout). Les roulements qu'on voit ne servent que de cales latérales (on ne voit pas mais il y a des clips) pour éviter que la bobines glisse sur les côtés et ne vienne frotter le support. J'ai essayé avec roulement, ça tourne clairement trop, il faudrait freiner la bête. Avec un bout de PTFE scotché à la machine, c'est fou comme je m'attendais à plus de frottements. Finalement ça tire autant qu'une bobine de 1kg sur le support d'origine de la machine. Rien, je préviens les gens et ils se débrouillent. Caleçon, brettelles de soutien-gorge, cordelette, bandelette de tissu, bande compressive etc... Tout peut faire l'affaire.2 points

-

2 points

-

j'ai remarqué que la formule de Trinamic change entre la note d'application utilisée ci-dessus et le datasheet du 2208 elle passe a +30mΩ dans le datasheet comparée au +20mΩ dans la note d'application, mais je pense a une coquille car la formule est la même pour tout les TMC2xxx. j'ai vérifié dans leurs datasheet, et c'est bien +20mΩ que l'on retrouve partout. je fais un petit excel pour calculer les valeurs en fonction de IMAX, RSENSE et pour les deux calculs différents même si je pense que c'est une coquille, ça n’influence peu de toute façon sur le résultat @r-christopher c'est bien des 150mΩ sur ta carte contrôleur, j'ai trouvé une photo sur AZ :https://www.amazon.fr/Creality3D-Nouvelle-Silencieuse-Version-Contrôleur/dp/B07SNRQ37B donc pour un IMAX de 1.5A, tu peux régler VREF à 0.8V tmcvref.xlsx2 points

-

Salut Mieux qu'un avis, un gros test effectué par @Motard Geek ! https://www.lesimprimantes3d.fr/test-otur-4-v2-20200314/2 points

-

Marlin 2.0.x guide pour CR10-V2, carte mère originelle (v2.5.2) ATTENTION: Post très long (mais j'espère complet ), TLDR : en fin de post. les fichiers utilisés pour compiler Modifications réalisées à partir d’un Marlin originel 2.0.9.3 pour une Creality CR10-V2 avec sa carte mère d’origine (Atmega2560, v2.5.2). Utilisation de ce guide avec un autre version de Marlin à vos risques et périls. En modifiant quelques directives (environnement de compilation, carte mère utilisée, pilotes moteurs, …), il est possible d'adapter ce «firmware» pour qu'il fonctionne avec une autre carte que la Creality v2.5.2 Modifications effectuées après lecture approfondie de la «Bible du Marlin» Chapitres Débuter Fichiers modifiés PID autotune BLTOUCH Mesurer NOZZLE_TO_PROBE_OFFSET Unified Bed Leveling (UBL) Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Effectuer le nivelage du lit Détection de fin de filament et remplacement du filament Linear Advance Junction Deviation Test «Tout en un» de la rétraction Compiler le firmware Flasher le firmware Mettre à jour / reflasher le firmware Changelog Débuter Installer VSCode and Git (Installation guide) Ouvrir le dossier Marlin comme dans la vidéo d’installation ou Cloner Marlin via PlatformIO (Cliquer sur l’icone «Alien», puis cliquer sur "Cloner Projet Git», coller l’adresse "https://github.com/MarlinFirmware/Marlin/", presser Entrée, sauvegarder, finalement cliquer ouvrir quand le téléchargement est terminé) Ou vous pouvez cloner mon dépôt en fin de post Vous pouvez choisir la version de Marlin en bas à gauche de la fenêtre, par défaut la version la plus récente sera activée Modifier votre Marlin en vous basant sur ce guide Vous pouvez utiliser les fichiers de configuration des exemples de votre carte pour une édition plus facile / rapide. La CR10V2 n’étant pas actuellement recensée parmi les modèles de Creality, vous pouvez utiliser ceux d’une CR10S (ou ceux tout à la fin). EDIT: @thinkyhead a inclus les fichiers de configuration dans la dernière version stable de Marlin (2.0.6 attention, c'est prévu pour la branche bugfixes ). Fichiers modifiés Modifications des fichiers platformio.ini, configuration.h et configuration_adv.h . A - Activer | C - Changer | A&C - Activer et Changer | D - Désactiver ( Activer/Désactiver en enlevant / ajoutant les «//» en début de ligne ) platformio.ini C default_envs = mega2560 Configuration.h A #define SHOW_CUSTOM_BOOTSCREEN A #define CUSTOM_STATUS_SCREEN_IMAGE Vous devrez copier les fichiers _Bootscreen.h / _Statusscreen.h de Marlin\config\examples\Creality\CR10S\ dans le dossier Marlin\Marlin mais en ce cas, la fenêtre de statut indiquera «CR10S 300» alors qu’on souhaiterai «CR10 V2» (utiliser ceux en fin de post). Les fichiers «examples» du dossier config « peuvent être récupérés à partir de Marlin GitHub. ou vous pouvez utiliser ceux fournis dans le fichier compressé en fin de post (je les ai modifié afin que soit affiché «CR10 V2). C #define SERIAL_PORT 0 C #define BAUDRATE 115200 250000 ATMega2560 baudrate par défaut C #define MOTHERBOARD BOARD_RAMPS_CREALITY A&C #define CUSTOM_MACHINE_NAME "CR10-V2" ou le nom que vous voulez (ex: MA CR10 à MOI qu'elle me plait vraiment beaucoup ) C #define DEFAULT_NOMINAL_FILAMENT_DIA 1.75 C #define TEMP_SENSOR_BED 1 C #define HEATER_0__MAXTEMP 255 C #define BED_MAXTEMP 120 A #define PID_EDIT_MENU A #define PID_AUTOTUNE_MENU C les valeurs de P.I.D. pour la tête : #define DEFAULT_Kp 19.47 #define DEFAULT_Ki 1.59 #define DEFAULT_Kd 59.40 A #define PIDTEMPBED Vous n’êtes pas obligé d’activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement N’oubliez pas de réaliser un autotune du PID du lit après l’avoir activé dans le firmware sinon la protection contre l’emballement thermique pourrait se déclencher lors de la mise en route. Allez consulter le guide dans la section PID autotune, plus bas dans ce post C les valeurs de P.I.D. pour le lit : #define DEFAULT_Kp 690.34 #define DEFAULT_Ki 111.47 #define DEFAULT_Kd 1068.83 C #define EXTRUDE_MAXLENGTH 435 Mesurez la longueur à partir de la roue crantée de l’extrudeur jusqu’à la buse comme longueur de tube PTFE C #define Z_MIN_ENDSTOP_INVERTING true false C #define Z_MAX_ENDSTOP_INVERTING true false C #define Z_MIN_PROBE_ENDSTOP_INVERTING true false Le BLTouch v3/3.1 peut fonctionner soit avec true soit false, mais une erreur est signalée à la compilation si réglé à true A&C #define X_DRIVER_TYPE TMC2208_STANDALONE A&C #define Y_DRIVER_TYPE TMC2208_STANDALONE A&C #define Z_DRIVER_TYPE TMC2208_STANDALONE A&C #define E0_DRIVER_TYPE TMC2208_STANDALONE C #define DEFAULT_AXIS_STEPS_PER_UNIT { 80, 80, 400, 93 } si vous avez monté en lieu et place de l’extrudeur d’origine un autre modèle, remplacez 93 par le nombre de pas de celui-ci (BMG / Titan 415, BMG sans réducteur (CR10S Pro) 140, …) pour une CR10-V3 avec un Titan comme extrudeur; le pas de l'extrudeur est de 415. ATTENTION: dans le dépôt Github fourni plus bas, mon extrudeur étant un pseudo BMG (celui des CR10S Pro), le pas est de 140, mon extrudeur est un BMG à réduction (3:1), le pas est de 415 (monté en «extrudeur volant»), pensez à le modifier si vous avez l'extrudeur métallique d'origine (pas initial de 93 qu'il est préférable d'affiner en effectuant un réglage de celui-ci). C #define DEFAULT_MAX_FEEDRATE { 750, 750, 15, 75 } C #define DEFAULT_MAX_ACCELERATION { 2000, 2000, 100, 5000 } C #define DEFAULT_ACCELERATION 800 C #define DEFAULT_RETRACT_ACCELERATION 1000 C #define DEFAULT_TRAVEL_ACCELERATION 800 A #define CLASSIC_JERK Utiliser «Classic Jerk» au lieu de Junction Deviation, car JD ne fonctionne pas correctement actuellement et peut parfois engendrer de mauvais résultats particulièrement lors d’impression de courbes (https://github.com/MarlinFirmware/Marlin/issues/17146) A&C #define TRAVEL_EXTRA_XYJERK 5.0 A #define S_CURVE_ACCELERATION C #define INVERT_X_DIR false C #define INVERT_Y_DIR false C #define INVERT_Z_DIR true C #define INVERT_E0_DIR false Si vous avez une CR10-V3 avec son direct-drive, le moteur possédant un réducteur (3:1), le sens de rotation de celui-ci est inversé. la ligne au-dessus devra donc être à «true» C #define X_BED_SIZE 310 C #define Y_BED_SIZE 310 C #define Z_MAX_POS 400 A #define LCD_BED_LEVELING C #define HOMING_FEEDRATE_Z (6*60) (directive d'anciennes versions de Marlin, maintenant les vitesses de mise à l'origine sont regroupées en une seule directive : #define HOMING_FEEDRATE_MM_M { (50*60), (50*60), (4*60) } ) Augmentez si vous trouvez que c’est trop lent mais ne dépassez pas 10*60 pour l'axe Z. A #define EEPROM_SETTINGS A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_POINT { (X_MIN_POS + 5), (Y_MAX_POS - 5), 10 } A #define PRINTCOUNTER D #define LCD_LANGUAGE fr pour passer l’interface de l’écran en français si vous préférez A #define SDSUPPORT A #define INDIVIDUAL_AXIS_HOMING_MENU A #define REPRAP_DISCOUNT_FULL_GRAPHIC_SMART_CONTROLLER Configuration_adv.h A #define QUICK_HOME A #define BLTOUCH_SET_5V_MODE C #define SLOWDOWN_DIVISOR 2 A #define LCD_INFO_MENU A #define STATUS_MESSAGE_SCROLLING A #define SCROLL_LONG_FILENAMES D #define LIN_ADVANCE L’activation du Linear Advance sur les cartes Creality «silencieuses» mènent à l’arrêt de l’extrusion, il ne faut donc pas activer cette option. C #define LIN_ADVANCE_K 0.00 Le guide pour calibrer la valeur K se trouve plus bas dans la section Linear Advance. C #define EMERGENCY_PARSER C #define ADVANCED_OK A #define CANCEL_OBJECTS PID autotune Rien ne vous oblige à activer PIDTEMPBED, si vous êtes satisfait de votre lit chauffant. Mais en calibrant celui-ci, il montera en températures plus rapidement et maintiendra celles-ci plus finement. Connectez l’imprimante au PC (USB, Octoprint, etc.) Utilisez n’importe quel logiciel capable d’envoyer des commandes gcode à l’imprimante (Octoprint, Pronterface, Repetier, etc.) Connectez l’imprimante via le logiciel si la connexion n’est pas automatique (COM ??, 115200 250000) En envoyant un M301/M304 à l’imprimante vous récupérez les valeurs actuelles du PID de la HOTEND / LIT CHAUFFANT, prenez note de celles-ci Pour débuter un autotune, il faut envoyer un M303 C<nb cycles> A<index> S<température> U à l’imprimante. Pour la hotend j’utilise M303 C10 E0 S220 U (Hotend: E0) Activez la ventilation de refroidissement du filament pour l’autotuning du PID de la hotend C5 est normalement suffisant, mais C10 n’augmente pas le temps énormément, S<température> devrait être 5-à 10° plus haut que la température le plus souvent utilisée Pour le lit chauffant j’utilise M303 C8 E-1 S65 U (Lit chauffant: E-1) C5 est normalement suffisant, mais C8 n’augmente pas le temps énormément, S<température> devrait être la température la plus souvent utilisée. Si après le M303 ... vous obtenez "PID Autotune failed! Temperature too high", envoyez un M304 P0.00 I0.00 D0.00 à l’imprimante, puis refaites l’autotune du PID. Attendez que les opérations soient terminées (quand c’est fait, le cycle de chauffe s’arrête et la température baisse) Prenez note des nouvelles valeurs du P. I.D. affichées Envoyez un M500 pour sauvegarder ces valeurs dans l’EEPROM Pour vérifier que ces valeurs ont bien été sauvées, envoyez un M301 / M304 pour afficher les valeurs actuelles Si les valeurs actuelles de PID ne correspondent pas aux nouvelles, alors vous devez les fixer manuellement: Hotend: Envoi d’un M301 P<valeur> I<valeur> D<valeur> à l’imprimante Lit chauffant: Envoi d’un M304 P<valeur> I<valeur> D<valeur> à l’imprimante Envoi d’un M500 pour sauvegarder ces valeurs dans l’EEPROM Dans Configuration.h mettre à jour les valeurs de PID pour une prochaine mise à jour du firmware (DEFAULT_Kp, ...Ki, ...Kd, DEFAULT_bedKp, ...bedKi, ...bedKd) The 3D Print General PID Autotuning BLTOUCH Configuration.h A #define Z_STOP_PIN 19 (renommé en Z_MIN_PROBE_PIN ) Le BLTouch est «précâblé» sur le Z_MAX_PIN, le endstop originel lui est connecté sur le Z_MIN_ENDSTOP_PIN A #define BLTOUCH C #define NOZZLE_TO_PROBE_OFFSET { 47, 0, 0 } Éditez ces valeurs en fonction de votre matériel et de sa position par rapport à la buse, aide dans la section Mesurer NOZZLE_TO_PROBE_OFFSET C #define MIN_PROBE_EDGE 10 ( renommé en PROBING_MARGIN ) Si vous avez des clips pour maintenir la surface d’impression (verre, miroir, …), augmenter à la taille des clips +5 C #define XY_PROBE_SPEED 6000 9000 ( renommé en XY_PROBE_FEEDRATE ) Avec 6000 le 9000 BLTouch fonctionne de manière plus fiable (9000 mm/min = 150 mm/s) A #define MULTIPLE_PROBING 2 permet d’améliorer le résultat en effectuant plusieurs palpages A #define Z_MIN_PROBE_REPEATABILITY_TEST A #define AUTO_BED_LEVELING_BILINEAR ou utiliser AUTO_BED_LEVELING_UBL / MESH_BED_LEVELING, liens vers des guides plus loin dans ce post A #define RESTORE_LEVELING_AFTER_G28 A #define Z_SAFE_HOMING Configuration_adv.h A #define BABYSTEPPING C #define BABYSTEP_MULTIPLICATOR_Z 4 1 monte l’axe Z de 1 microstep (0.0025), 4 montera l’axe Z de 0.01 A #define DOUBLECLICK_FOR_Z_BABYSTEPPING Double-clic avec l’écran de Statut pour éditer le Z Babystepping pendant une impression A #define BABYSTEP_ZPROBE_OFFSET A #define BABYSTEP_ZPROBE_GFX_OVERLAY Mesurer les valeurs à saisir pour NOZZLE_TO_PROBE_OFFSET Mesurer approximativement les écarts / distances entre la pin de la sonde et la buse dans les directions X et Y La pointe de la sonde devrait être 2.3-4.3mm plus haut que la buse (quand la sonde est rentrée) Modifier les valeurs NOZZLE_TO_PROBE_OFFSET en fonction de vos mesures Compiler - flasher - redémarrer ... Effectuer le Homing (G28) Prenez note des coordonnées X et Y (réalisable via le menu «Move Axis» de l’écran) Déplacez l’axe Z vers le bas jusqu’à ce que la buse touche ou pratiquement touche le lit Marquez le point où la buse touche le lit (assurez-vous que ce marquage ne se déplacera pas sur le lit (utiliser du scotch de marquage par exemple)) Déplacez les axes X et Y via le menu de l’imprimante jusqu’à ce que la pointe de la sonde soit sur la marque Prenez note des coordonnées X et Y Soustrayez les coordonnées X/Y originelles des coordonnées X/Y de la position de la pointe du BLTouch pour obtenir le NOZZLE_TO_PROBE_OFFSET. Exemple pour la CR10V2: après le homing, la buse est en (150,150); en déplaçant le pointeur de la buse à l'emplacement marqué sur le plateau, la position affichée à l'écran devrait être (103,150); donc 150-103=47 pour le X et 150-150=0 pour le Y Unified Bed Leveling (UBL) Marlin UBL guide Chris Riley UBL video guide Mesh Bed Leveling (ABL du «pauvre» mais tout de même bien pratique) Configuration.h Ce type de nivelage n'est à utiliser que si vous n'avez pas installé d'ABL automatique. Donc, à n'activer que si #define BLTOUCH (ou un autre ABL) ne l'est pas déjà sinon Marlin vous signalera une erreur. A #define PROBE_MANUALLY C #define NOZZLE_TO_PROBE_OFFSET { 0, 0, 0 } A #define MESH_BED_LEVELING A #define RESTORE_LEVELING_AFTER_G28 C #define GRID_MAX_POINTS_X 5 (Ou modifiez selon vos préférences) A #define LCD_BED_LEVELING En complément (remarque de @Darkneo (merci à toi )) il faut désactiver certaines directives qui autrement conduisent à une erreur de compilation : D #define Z_MIN_PROBE_REPEATABILITY_TEST et D #define BABYSTEP_ZPROBE_OFFSET (configuration_adv.h) Effectuer le nivelage manuel du lit (Mesh Bed Leveling) Chauffez votre lit à la température d’impression habituelle (ex : 60°C). Assurez-vous qu'il n'y a pas de plastique sur la buse, ce qui modifierait la distance de la buse par rapport au lit Sélectionner: Prepare - Bed Leveling - Level Bed Attendre que le Homing XYZ soit terminé Lorsque le bouton "Cliquer pour commencer" apparaît, appuyez sur le bouton du contrôleur pour vous rendre au premier point Utilisez la molette de commande pour régler Z afin qu'un morceau de papier puisse passer sous la buse en frottant Appuyez sur le bouton du contrôleur pour enregistrer la valeur Z et passer au point suivant Répétez les étapes 4 et 5 jusqu'à ce que vous ayez terminé. Sélectionnez : Configuration - Enregistrer les paramètres pour sauvegarder le maillage dans l'EEPROM Sélectionnez : Mouvement - Hauteur de fondu : Régler sur 10 Sélectionnez : Motion - Stocker les paramètres Faites un test d'impression et, pendant l'impression, vous pouvez modifier la distance entre la buse et le lit en mouvement via les molettes de réglage du plateau Ne surtout pas toucher aux mollettes sinon le maillage ne sera plus correct Utiliser plutôt le réglage des babysteps via «double clic» sur le bouton de l'écran Sélectionnez : Configuration - Stocker les paramètres Plus d’infos : Marlin Bed Leveling (Manual) Teaching Tech Manual Mesh Bed Levelling Crosslink Ender 3 Mesh Bed Leveling Détection de fin de filament et changement de filament Configuration.h A #define FILAMENT_RUNOUT_SENSOR A&C #define FILAMENT_RUNOUT_DISTANCE_MM 5 C #define EXTRUDE_MAXLENGTH 435 Longueur de la roue crantée de l’extrudeur à la buse A #define NOZZLE_PARK_FEATURE C #define NOZZLE_PARK_Z_FEEDRATE 3 Configuration_adv.h C #define ADVANCED_PAUSE_FEATURE C #define PAUSE_PARK_RETRACT_LENGTH 6 Modifiez par votre distance de rétraction C #define PAUSE_PARK_RETRACT_FEEDRATE 30 Modifiez par votre distance de rétraction C #define FILAMENT_CHANGE_UNLOAD_FEEDRATE 40 C #define FILAMENT_CHANGE_UNLOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'extraction manuelle du filament A #define FILAMENT_CHANGE_FAST_LOAD_FEEDRATE 30 A #define FILAMENT_CHANGE_FAST_LOAD_ACCEL 15 C #define FILAMENT_CHANGE_FAST_LOAD_LENGTH 435 Longueur de l'engrenage de l'extrudeuse à la buse OU régler sur 0 pour l'insertion manuelle du filament A #define ADVANCED_PAUSE_PURGE_LENGTH 20 A #define ADVANCED_PAUSE_FANS_PAUSE A #define FILAMENT_UNLOAD_PURGE_RETRACT 4 C #define FILAMENT_CHANGE_ALERT_BEEPS 2 3 peut être trop / énervant, si oui, diminuez à votre convenance A #define PARK_HEAD_ON_PAUSE A #define HOME_BEFORE_FILAMENT_CHANGE A #define FILAMENT_LOAD_UNLOAD_GCODES Ajoute le gcode (M701/M702) et Charger/décharger dans le menu de préparation de l'écran LCD. A #define HOST_ACTION_COMMANDS A #define HOST_PROMPT_SUPPORT Plus d’infos : Voir la partie M600 - Filament Change Chris Riley Marlin Filament Change M600 Filament Runout Sensor Linear Advance Linear Advance K-factor Calibration Teaching Tech Linear advance video guide Chris Riley Linear advance video guide Junction Deviation Computing Junction Deviation for Marlin Firmware Test «Tout-en-un» de la rétraction KARL JOHNSON How to Easily Calibrate Retraction in 3D Printers Compilation du firmware J’utilise VSCode avec l’extension PlatformIO ainsi que Git GUI. Le sujet ci-dessous décrit l'installation des logiciels nécessaires à la préparation / compilation d'un firmware Marlin : Pour les anglicistes, Chris Riley VSCode installation guide for Marlin 2.0. Le fichier du microprogramme issu de la compilation qui sera installé se trouve dans «../Marlin/Marlin/.pio/build/mega2560/firmware.hex» Flashage du firmware Plusieurs méthodes sont possibles : Octoprint avec le plugin idoine (Firmware Updater), des programmes (Xloader, ProgISP, Avrdudess, Avrdude (ligne de commande pour les purs et durs)…), via le trancheur (Cura, Prusaslicer,…). directement via VSC en cliquant sur l’icone à droite de celle utilisée pour lancer la compilation. La condition pour que ça fonctionne étant que l’imprimante soit reliée à un matériel informatique via USB pour la liaison et le transfert et qu'elle soit reconnue (son pilote est correct). On utilise le fichier firmware.hex pour flasher. Éviter toute coupure de courant durant ce flashage, attendre que le transfert soit terminé (le processus prend quelques minutes). Normalement à l’issue de celui-ci, la carte doit redémarrer. Mettre à jour / reflasher un firmware Il est inutile de refaire tous les changements à chaque fois que vous voulez mettre à jour une nouvelle version de Marlin, vous devez simplement copier vos fichiers de configuration modifiés dans le nouveau marlin et les comparer dans VSC Source Control (Ctrl+Shift+G), et copier tout ce qui est nouveau ou modifié dans vos fichiers. Tous les changements ne seront pas appliqués sur une mise à jour du microprogramme, pour cela vous devrez réinitialiser vos paramètres d'imprimante : en allant dans le menu de l'imprimante - Configuration - Restaurer les valeurs par défaut, ou en envoyant un M502 à l'imprimante suivi d'un M500 Cela réinitialisera vos paramètres en fonction des valeurs par défaut du microprogramme. Cette réinitialisation est à faire après chaque installation du firmware afin d’éviter toute déconvenue. <EDIT> Depuis la version stable 2.0.9.3, une nouvelle directive «EEPROM_INIT_NOW» permet de réaliser automatiquement la réinitialisation de l'EEPROM après flashage d'un nouveau firmware : Quelques explications sur les commandes M500 à M503 : Changelog 20200414 : version initiale 20200510: corrections, compléments, version «problématique» pour certains désactivation totale du LINEAR_ADVANCE qui ne l'était pas vraiment réactivation du CLASSIC_JERK ajout détecteur fin de filament, directives concernant INVERTING, PULLUP, PIN complément information sur la connexion du BLTouch (Z_MAX_PIN 19) ajout dans la section Flashage, programme AVRDUDESS, possibilité de flasher via VSC si ordinateur relié via USB à la carte (détection automatique du port). 20200619 : corrections, modifications cosmétique : mise en évidence de certains points précisions diverses la vitesse de connexion à passée de 115200 à 250000, précision sur la désactivation du «linear advance» modification du BLOCK_BUFFER_SIZE, BUFSIZE et TX_BUFFER_SIZE dans le fichier configuration_adv.h (des valeurs trop élevées amènent à un dépassement de la capacité de stockage de la RAM pouvant conduire à un écran «bleu» suite au flashage), mise à jour des fichiers de configurations suppression du fichier binaire (chacun devra compiler son propre firmware) 20200801: version de Marlin, dernière en date (2.0.6) suppression du fichier compressé du Marlin lien vers mon dépôt Github (pour les plus curieux, j'ai d'autres branches de Marlin pour d'autres imprimantes / cartes mères) suppression du fichier binaire (je préfère que les utilisateurs progressent en effectuant la compilation eux-mêmes) ajout explications M500 / M503 202020815: corrections mineures (orthographe principalement) complément / rectification concernant les fichiers exemples de configuration fournis par Marlin (la CR10-V2 fait désormais partie des imprimantes à partir de la version stable 2.0.6) 20200918: corrections mineures (orthographe principalement) passées inaperçues passage de mon extrudeur à un BMG à réduction (3:1) dont le pas est de 415 20201012: version de Marlin, dernière stable : 2.0.7.1 20201026: version de Marlin, dernière stable : 2.0.7.2 complément sur le Mesh Bed Levelling (ABL du «pauvre») 20210111: complément pour ceux possédant une CR10-V3 20210815: version de Marlin, dernière stable : 2.0.9.1 20210822: Complément afin d'indiquer les directives de compilation qui ont changé de nom depuis la mise en ligne de ce tutoriel basé à l'origine sur un Marlin 2.0.3 : HOMING_FEEDRATE_Z, Z_STOP_PIN, MIN_PROBE_EDGE, XY_PROBE_SPEED sont dénommées autrement (merci à @Pyroadu signalement ) 20210927: Ajout d'un lien vers un tutoriel de ce forum sur l'installation de son environnement de travail afin de faire son propre firmware 20220103: version de Marlin, dernière stable : 2.0.9.3 ajout d'une nouvelle directive permettant de réinitialiser l'EEPROM automatiquement lors du premier lancement du firmware après flashage Les fichiers ayant servi à la compilation : à récupérer sur mon dépôt Github .1 point

-

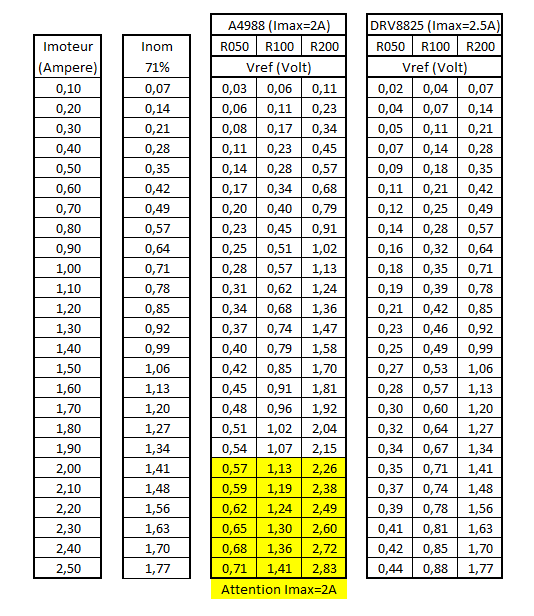

Bonjour à toutes et tous, J’entends souvent beaucoup de choses sur le réglage des drivers moteurs, bien souvent on me parle d’un réglage usine hypothétique, ou à l’oreille ou lors des nuits de pleine lune quand le vent souffle à l’ouest ! Je lis souvent « moi j’ai une Vref à 1.6V » et ça ne veut rien dire car il manque des informations capitales ! Le courant généré peut passer du simple au double ou même être hors limite si les modules ne sont pas strictement identiques ! Donc NON, le réglage de la tension de référence (Vref) sur un driver de moteur pas à pas ne se fait pas de manière empirique ! Il faut absolument connaitre plusieurs caractéristiques pour régler correctement ces bestioles. - Coté driver, le circuit utilisé A4988 ou DRV8825 a son importance et va surtout de pair avec la valeur des résistances « Rsense » qui sont présentent sur le PCB, elles-y sont souvent sérigraphiées « S1, S2, S1X, S2X, R1, R2…», et peuvent avoir comme valeur 0.05 ohm (Marquage R050), 0.1 ohm (R100) ou 0.2 ohm (R200) donc on sort la loupe pour être sûr. - Coté moteur, il faut chercher son courant de fonctionnement par phase (Imax) qui a été calculé par le fabriquant en fonction de ses caractéristiques. Si ce courant n’est pas indiqué par le vendeur du moteur, on cherche chez SON fabriquant avec SA référence dans son datasheet. Sous-alimenté, il va perdre son couple et risque même de vibrer sans pouvoir garder sa position stable. Suralimenté, il va faire beaucoup de bruit par résonance et bien entendu surchauffer (le driver également par contre réaction). Après une longue discussion avec un constructeur de moteur de type Nema (GE), il s'avère que le Imax d'un moteur n'est pas son Inominal, il faut donc diviser Imax par racine de 2 pour trouver Inom. j'ai donc mis à jour le tableau en correspondance. On calcule donc la valeur de Vref à régler avec le petit potentiomètre, la formule est donnée dans le datasheet du constructeur du driver, et est : on calcule Inom = Imax divisé par racine(2) Pour un A4988 : Inom = Vref / (8 * Rsense) donc Vref = Inom * 8 * Rsense Pour un DRV8825 : Inom = Vref / (5 * Rsense) donc Vref = Inom * 5 * Rsense La valeur maximale de la limitation de courant est donc définie en interne en fonction de la valeur des Rsense et de la tension de la broche Vref. Exemples de calculs : Un A4988 avec des Rsense de 0.05 ohm (Marquage R050) et un moteur avec un Imax à 1.8A, Inom = 1.27A : Vref = 1.27 * 8 * 0.05 = 0.51V. Un DRV8825 avec des Rsense de 0.1 ohm (Marquage R100) et un moteur avec un Imax à 2.1A, Inom = 1.48A : Vref = 1.48 * 5 * 0.1 = 0.74V. Un A4988 avec des Rsense de 0.2 ohm (Marquage R200) et un moteur avec un Imax à 1.5A, Inom = 1.06A : Vref = 1.06 * 8 * 0.2 = 1.7V. Important : Le courant maximum par phase pour un A4988 est de 2A et 2.5A pour le DRV8825. Donc si vous êtes dans la limite haute de votre drivers, réduisez un peu Imax. La température du driver peut monter à plus de 150°C si son courant arrive à son maximum admissible et il doit être de toute façon correctement refroidit par un dissipateur et si possible par un flux d’air au-delà de 1A par phase. Il passera en protection thermique et coupera le courant moteur si sa température arrive hors limite. Voir les datasheets pour les courageux, dont les tableaux « Relative Current and Step Directions » et « Step Sequencing Settings ». http://www.allegromicro.com/~/media/Files/Datasheets/A4988-Datasheet.pdf http://www.ti.com/lit/ds/symlink/drv8825.pdf Pour les TMC2xxx, il suffit de prendre Inom du tableau et de régler Vref à la même valeur. ex moteur 1.5A, Inom = 1.06A, Vref = 1.06V attention ceci n'est valable que pour Rsense = 110mΩ la formule donnée par Trinamic est IRMS = 325mV / (RSENSE + 20mΩ) * 1/√2 * VREF/2.5V avec des RSENSE = R110 = 110mΩ nous simplifions puisque 325/(110+20) = 2.5 (c'est pour ça que l'on trouve les pilotes avec ces valeurs de RSENSE sur le marché) IRMS = 2.5 * 1/√2 * VREF/2.5V 2.5 / 2.5 = 1 donc IRMS = 1/√2 * VREF je me débarrasse de 1/√2 en multipliant par √2 des deux cotés √2 * IRMS = √2 * 1/√2 * VREF donc √2 * IRMS = VREF VREF = √2 * IRMS et nous savons que IRMS = IMAX / √2 VREF = √2 * IMAX / √2 donc VREF = IMAX comme on prends 70% par sécurité, pour un courant de 1.5A, nous avons 1.5*0.7 = 1.05, réglage de VREF à 1.05V et ça tombais bien, puisque en prenant 70% de sécurité, c'est comme si on divisais par √2 (0.707...) c'est une astuce d'électronicien c'est comme si en prenant 70% de sécurité, on prenait la valeur RMS de ce courant IMAX pour simplifier, avec 70% de sécurité, IMAX * 0.707 = IMAX / √2 = IRMS donc on peut régler VREF à la valeur APPARENTE de IRMS, sous entendu que ça contient déjà les 70% de sécurité. mais ça ne fonctionne qu'avec des RSENSE à 110mΩ vous trouverez un XLS pour ces calculs, vous pouvez y changer Rsense si ça valeur n'est pas standard. ATTENTION les TMC sont hyper sensible à la température, ils doivent impérativement être refroidit sous un courant d'air, avec un dissipateur conséquent. Bonne lecture. Stef le tableau corrigé pour avoir une idée de Vref en fonction des valeurs d'Imax du moteur. TMC_Vref_V2.xlsx1 point

-

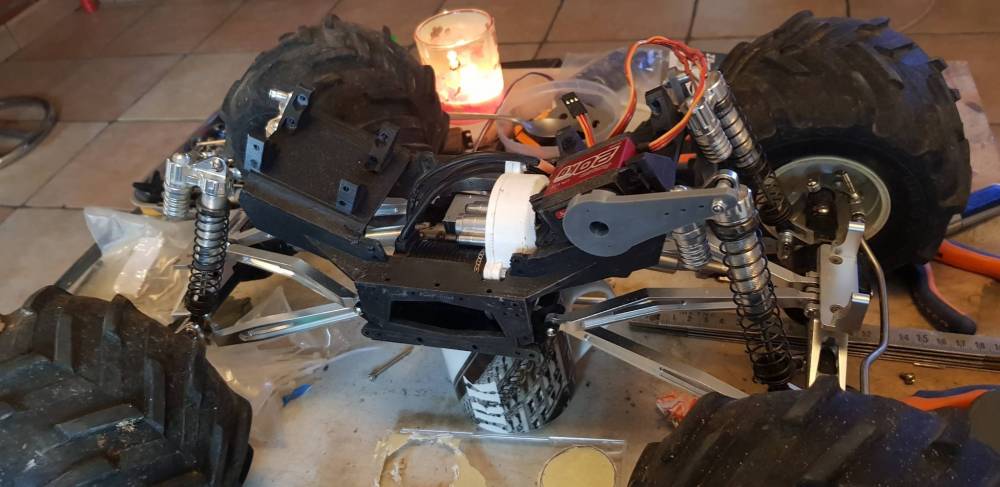

Bonjour à tous .... je suis devenue accro à l'impression 3d pour fabriquer mes différents projets de modelisme depuis 2ans ..... tous conçus sur une cr10s pro....depuis peut une anet n4 est arrivé pour parfaire mes projets .. donc dans le désordre.....et en vrac...quelques photos. Mon trx4 .... jeep rubicon avec kit caro et arceau maison. Mon jet boat .....Dim 800 De long .... marche en 6 s ....turbine à eau sur deux axes....marche arrière avec écope.... pompe de cale intégrés.... marche plutôt pas mal pour la chasse aux canards .1 point

-

Bonjour, Je suis Nicolas, Ingénieur d'études, 34 ans, je vis en Ile de France et j'ai une Alfawise U30 acheté il y a un an. J'ai commencé doucement, mais avec le confinement je me suis lâché, et maintenant je veux maitriser ma machine. Après avoir d'articles sur ce forum, j'ai décidé de participer. À bientôt.1 point

-

Bonjour à tous, Mon prénom est Alexandre, j'ai 46 ans et je suis sur Lyon. Merci de m'accueillir sur votre forum1 point

-

J'aurais moyennement confiance dans ce truc moi aussi. Si tu veux le tester, il me semble (sous toutes réserves) qu'à gauche - coté rouge donc - on ait un pont de diodes suivi de son condo CMS. Le 220V se brancherait donc là (vérifier au verso que les pistes concordent). souder les fils, le poser dehors sur quelque chose d'ininflammable, et brancher la prise de courant. à droite coté bleu il me semble ne voir que des trous de fixation Vendre un truc raccordé au secteur sans aucun schéma de branchement, laissant l'utilisateur final dans le flou, ça donne une idée du sérieux du fabricant. Pascal1 point

-

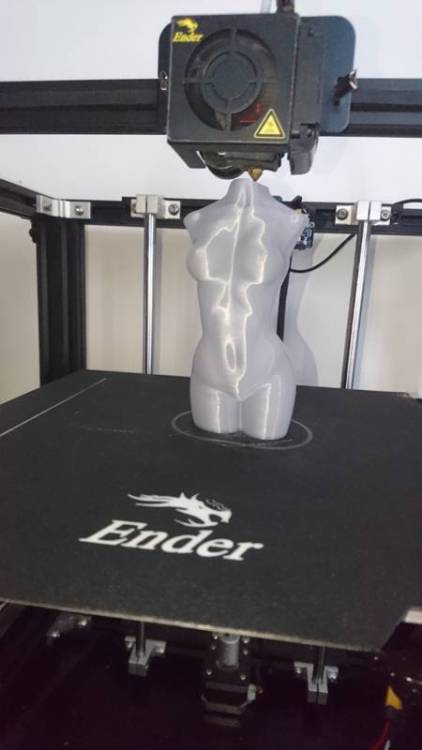

Bonsoir ! D'autres avant moi dans ce sujet ont présenté ce buste, @volavoile, @JIBOUNE, @Lecoyote, pour ne citer qu'eux ! Ici en mode vase, ce modèle : https://www.thingiverse.com/thing:3352122 Imprimés selon la fiche à 40mm/s, 20mm/s pour les extérieurs, mode spiralé de Cura, les deux modèles à 210°, bed à 50°, couches 0,12 mm PLA SAKATA 3D SILK ARTIC INGEO850 et PLA OPTIMUS Noir pailleté reçus aujourd'hui de chez Filament-abs Ma chérie les trouve superbes et n'est pas jalouse ! (d'ailleurs je crois que je vais la garder , je parle de ma chérie hein ! )1 point

-

Pour un projet de lampe j'avais aussi besoin de ruban led et pas l'envie de me casser la tête avec du 12v (pas la place pour des prises et un chargeur et impossible de "délocaliser" l'alimentation), j'ai pris des rubans led en 220V avec alim comprise qui ne prends pas de place. https://www.amazon.fr/Ruban-Interrupteur-étanche-Mètres-Blanc/dp/B01K50VAKS/ref=sr_1_6?__mk_fr_FR=ÅMÅŽÕÑ&crid=2D59YCNYV2FGQ&dchild=1&keywords=ruban%2Bled%2B220v%2B1m&qid=1587586764&sprefix=ruban%2Bled%2B220v%2Caps%2C186&sr=8-6&th=1 c'est en place depuis plus d'un an, elles fonctionnent plus de 4 ou 5h par jours sans souci. la il n'y à pas les ampoules dans les spots mais c'est chose faite depuis les photos....1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

Il y a une manière de les monter ces accouplements. Tu dois laisser un peu de jeu entre l'axe du moteur et la tige trapézoïdale afin que l'accouplements joue son rôle. Le jeu exact je ne le connais pas mais les deux axes ne doivent pas se toucher. On dirait d'après ce que tu décris qu'une des tiges trapézoïdale force! Ton axe Z est bien réglé? Essaye de désolidariser les deux tiges trapézoïdale et regarde s'il n'y en a pas une qui force. C'est ce que je ferai!!!1 point

-

1 point

-

De mon côté je n'ai pas de problème, le balourd est très limité, mais c'est normal car j'ai une rétractation de seulement 0.8mm (direct-drive). @Guizboy Dans ton cas la solution de passer la bobine sur roulement concentrique et la freiner avec un pinceau me parait pas mal. Tu peux améliorer le système en utilisant 2 PTFE (espacés, idéalement non colinéaire) sur le chemin, un rattaché au support de bobine, l'autre à la machine. Ainsi lors d'une rétractation, le filament ne repartira pas vers la bobine (qui restera sous "tension") mais va se détendre entre les deux PTFE, histoire d'éviter d'avoir une spire toute détendue à chaque rétraction. C'est une technique qui a inspiré le premier système utilisé sur les MMU2 pour bufferiser les rétractations de plusieurs dizaines de centimètres. @Jo Ghinis les rollers sont la première chose que j'ai essayé avec la bobine de 8kg. Il faut clairement trop de force pour la tirer, j'ai même essayé avec 2 double roller (8 roulements). Si avec un bon extrudeur ça pourrait passer, j'ai préféré l'autre système sur une tige sans roulement qui se tire avec deux doigts. Outil de mesure, mon pifomètre relié à mon biceps gauche (je suis droitier).1 point

-

et bien si l'envie t'en prend, ce sera avec plaisir de voir ça.1 point

-

Sur la a10m la superplate n'esr pas collée maisbjuste pincée avec 4 petites pinces. La chaleur se diffuse sans probleme. A mon avis c'est mieux que de la colle, car changement plus facile.1 point

-

Dans Cura, quand j'ai absolument besoin de supports, j'utilise les «supports arborescents» (Mode experimental) : utilisent moins de matière, s’enlèvent très facilement (ne sont pas «esthétiques» mais OSEF). Essaie-les pour te faire ta propre idée . J'utilise généralement 70 - 80 mm/s en vitesse d'impression, au-delà, la qualité se dégrade vraiment trop. De plus ces vitesses ne sont atteintes que sur des pièces de grandes dimensions sinon avec les accélérations / décélérations, sur de petites pièces elles ne sont jamais utilisées1 point

-

No no pas du tout @pascal_lb, j'ai fait de la sono pendant environ 5 ans, alors hein, je sais reconnaitre un bon morceau de musique Axel F c'est la musique du film "Le Flic de Beverly Hills" !!!1 point

-

1 point

-

Salut, Oublie le montage d'un second extrudeur sur ce genre de machine, c'est clairement pas prévus pour tant au niveau firmware que hardware, cela ne prend pas tant de temps que ça de remplacer la buse, quand tu aura pris le coups de mains tu le fera en 10 min, même pas1 point

-

J'me présente, je m'appel Henry. J'aimerais bien réussir mes prints.... Bienvenu parmi nous.1 point

-

Salut @r-christopher, Es tu certains d'avoir des A4988 ou DRV8825 comme drivers ? La v1.1.5 est dite silencieuse. Il se peut que les drivers soit des TMC XXXX. @fran6p ? Le tuto ci-dessous est à jour. Tente la valeur 1,06V (1.5A pour TMC2208). Voir la réponse de @stef_ladefense ci dessous.1 point

-

J'ai finalement décidé de ne pas laisser l'isolant dépasser des bords, après tout on n'imprime jamais sur les extrémités du plateau. J'ai aussi couvert la sonde thermique, le matériau isolant est assez souple pour cela. J'ai par ailleurs percé 4 trous pour laisser assez de place pour les ressorts - je n'ai pas voulu faire comme dans un tutoriel dans lequel les ressorts d'origine sont remplacés par des ressorts de stylo à bille pour prendre en compte l'épaisseur supplémentaire du matériau isolant. Le matériau se découpe facilement avec un couteau X-Acto.1 point

-

1 point

-

Bonsoir, Prend un Nextion 7 ou 11 pouces, honnêtement tu va moins galérer.1 point

-

1 point

-

Désolé d'avoir fait peur.... mais c'est juste mon prénom un peu revu et corrigé. C'est vrai qu'entre le H1N1 et le Covid 19...1 point

-

Salut @Stephcrazyfrog et bienvenue sur le fofo. Ahhhhhhhhhh Crazy Frog Ring ding ding ding ding ding Ring ding ding ding bem bem bem Ring ding ding ding ding ding Ring ding ding ding baa baa Ring ding ding ding ding ding Ring ding ding ding bem bem bem Ring ding ding ding ding ding This is the Crazy Frog Breakdown!1 point

-

Ces valeurs de «fusibles» dépendent de la carte, en l’occurrence une Melzi 1284p donc normalement il n'y a pas à les changer. Si tu veux en apprendre un peu plus sur ces fusibles (comment les calculer) : http://eleccelerator.com/fusecalc/fusecalc.php?chip=atmega1284p&LOW=D6&HIGH=DC&EXTENDED=FD&LOCKBIT=FF La seule différence est le fichier .hex à flasher: celui d'origine de la Ender 3, après avoir remis les connexions comme à la réception de ta machine (branchement / débranchement à réaliser alimentation éteinte voire déconnectée du secteur).1 point

-

Si les messages avec des caractères chinois étaient signalés automatiquement. Au bout de 3 signalements sur des messages différents, le compte serait bloqué temporairement jusqu'à intervention de modérateurs. Ça limiterait les dégâts sans rajouter une lourde charge de boulot aux admins au quotidien, juste pendant les attaques mais qui devraient être plus restreintes. C'est certes un peu raciste mais qui écrirait en chinois sur un forum français? Et ça ne résout pas le cas d'autres attaques en anglais par exemple. C'est là aussi l’intérêt de 3 signalements = blocage: on peut tous protéger le forum puisqu'on a pas besoin de droits particuliers pour signaler. Il faudra alors aussi trouver une parade pour la création massive de comptes. Je ne sais pas si ces outils existent dans le CMS du forum ou sont implémentables par contre.1 point

-

1 point

-

Je les met ce soir. j'ai retrouver les autres l'outil pour les tôles ondulées (taille d'impression à changer en fonction de l'échelle) : https://www.thingiverse.com/thing:2354062 les rouleaux pour les textures : https://www.thingiverse.com/thing:3869623 les poignées pour l'aérographe : https://www.thingiverse.com/thing:1160668 et le porte aérographe pour le nettoyer (pas encore imprimé) : https://www.thingiverse.com/thing:3934695 j'ai choisi ceux la mais il y en a d'autres.1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

1 point

-

C'est sur que acheter un raspberry et installer octopi pour avoir un terminal dans lequel il faudra taper les commandes est plus simple que de le faire directement depuis un PC .1 point

-

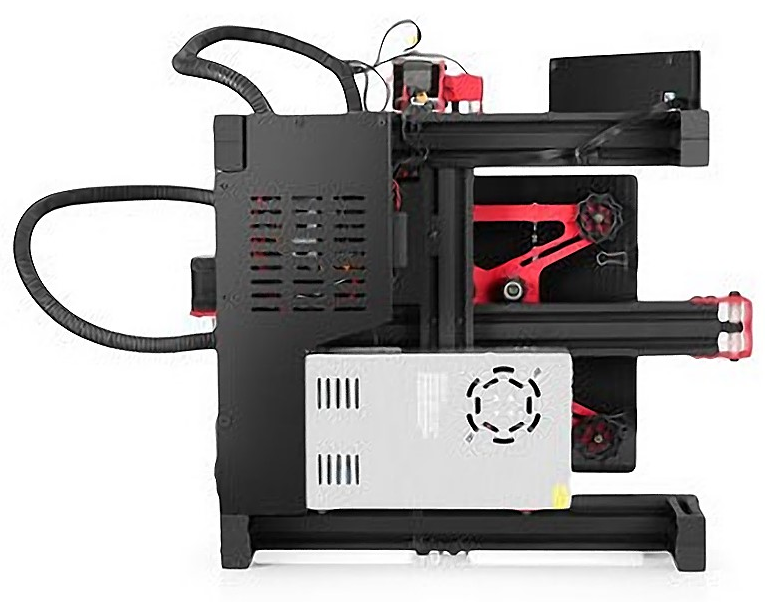

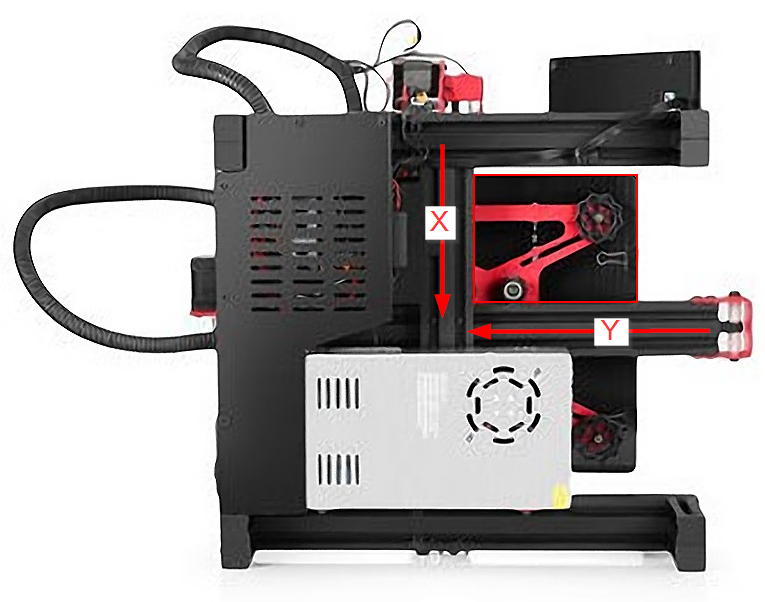

@Kalyani : pour vérifier l’équerrage, j'ai démonté le plateau et, avec une petite équerre, j'ai vérifié que l'axe des Y (sur lequel il y a la courroie) est bien perpendiculaire à l'axe des X Il y a des vis qui permettent de jouer sur cet équerrage. Voici une image qui devrait t'éclairer. (C'est une vue du dessous de l'imprimante mais le pb est exactement le même vue du dessus.) Tu démonte le plateau et tu fais coulisser le support de plateau (rouge) vers l'arrière, pour faire apparaître les vis1 point

-

Les Tutos : Tuto - Calibrage général (Toutes Imprimantes) Tuto - Calibrage Extrudeur (pour la U20) Tuto - Mise à jour Firmware Tuto - nettoyage de la hotend MK8 d'origine Tuto - réglage des drivers de la U20 La FAQ : Au démarrage mon imprimante fait un bruit anormal l'écran est figé pendant la mise à jour ou les impressions ne fonctionne pas ou je n’accède pas aux fichier à imprimer. Mon écran ne réagis pas lorsque j'appuis sur les boutons de l'interface Mon plateau est bombé et je n'arrive pas à faire un leveling correct La qualité d'impression est "de manière globale" pas terrible Problème d’adhérence, mes pièces se décollent pendant l'impression, ou j'ai simplement du "warping" (les coins se décollent) Problème de "patte d’éléphant" sur les premières couches Pas d'impression ou problème de carte SD Blocage de l'axe Z Problème d'axe ou de buté1 point

-

1 point

.thumb.jpeg.9a4019c4378b9b868774b9f3b684a811.jpeg)

.thumb.jpg.171c0473b1110ff75b71274b49d28d2f.jpg)