Classement

Contenu populaire

Contenu avec la plus haute réputation dans 22/05/2021 Dans tous les contenus

-

2 points

-

Moi non plus je ne savais pas J'ai reçu et remplacé mon capricorn hier, donc j'ai laissé un peu de coté le dual color pour l'instant.2 points

-

Salut @Thierry94, Parfois VSCode fait un petit caca nerveux. As-tu essayé de fermer puis ré-ouvrir VScode en attendant bien le chargement / téléchargement de mises à jour si nécessaire. Si ça peut te rassurer, je confirme que l'inversion de INVERT_E0_DIR n'entraine pas d'erreur de compilation. @cybot visiblement tu parles du ventilateur qui souffle dans le fang, tout comme @PPAC. Ce qu'il veut dire c'est que le ventilateur qui est censé refroidir le filament, souffle peut-être trop haut et du coup, il perturbe la température du bloc de chauffe. La chaussette silicone te permettra de faciliter la régulation du bloc de chauffe. Si ton ventilateur fonctionne en tout-ou-rien, c'est simplement parce que c'est un moteur brushless qui n'est pas compatible avec la très basse fréquence du PWM envoyé par la carte mère. Son électronique, qui pilote la commutation du moteur, ne supporte pas de longues interruptions d'alimentation. Comme le ventilateur d'origine a un moteur à courant continu, le PWM est parfaitement compatible avec cette technologie. Une solution serait d'insérer un module de conversion PWM / tension continue (voir les sujets du forum qui traitent de la ventilation).2 points

-

Salut, Ce n'est pas une purge à proprement parler, c'est le déchargement du filament. A la base c'est pour faire le ramming du MMU2, afin d'avoir une pointe de filament de la bonne forme pour être extraite par le mécanisme.2 points

-

Bonjour à tous ! Voyant le nombre de demandes qui m'ont été faites et devant le fait que pas mal de débutants rencontrent souvent des difficultés à modéliser ce qu'ils souhaitent, je me suis attelé à pondre un petit gros tutoriel (très) détaillé pour Fusion 360. Alors tout d'abord, pourquoi ce logiciel en particulier ? Déjà parce qu'on peut l'obtenir gratuitement (et légalement !), ce qui en soit est déjà un argument de poids. Ensuite parce qu'hormis le fait qu'il soit en anglais, ce logiciel est en réalité très simple à prendre en main une fois que l'on a compris les bases (que nous allons voir ici). Et enfin parce que ce logiciel est tout bonnement hyper complet et qu'il permet aussi bien de faire des pièces basiques que des designs très, très poussés. Pour réaliser ce tutoriel, j'ai choisi une pièce assez simple mais qui me permettait d'aborder plusieurs techniques et approches de modélisation, il s'agit d'un support PCB sur mesure que l'on m'avait demandé. En parlant techniques vous verrez que j'ai par moment utilisé des outils plutôt que d'autres qui auraient pu être plus simple à mettre en oeuvre, c'est d'une part pour vous présenter ces outils et voir comment les utiliser mais également pour montrer qu'il n'existe pas qu'une seule façon de faire et que l'on peut utiliser bien des techniques différentes pour obtenir un même résultat. J'ai également volontairement crée ce guide au format PDF et ce pour deux raisons : Déjà, il existe pas mal de tutoriels Fusion 360 en vidéo (peut être pas aussi détaillés mais bref) et ensuite, il est souvent compliqué de suivre une vidéo et d'être en même temps sur le logiciel, on rate souvent une info, on doit revenir en arrière pour reprendre ou mettre pause si ça va trop vite et tout ça est peu pratique et nous sort de notre concentration. Ainsi avec ce PDF il est aisé de suivre les étapes pas à pas, avancer à son rythme et il est même possible de l'imprimer (attention, 37 pages tout de même !) pour le garder constamment sous les yeux. En ce qui concerne le niveau du guide, il s'adresse clairement à ceux qui DÉBUTENT et/ou ceux qui n'on pas compris la logique du logiciel lors d'une première approche. Il peut également s'adresser à ceux dont le niveau permet de "bricoler" une modélisation plus ou moins approximative de ce qu'ils ont en tête et qui voudraient approfondir un peu leur technique. Ça parait évident mais je préfère le dire clairement : Ceux qui se baladent déjà sur le logiciel n'y apprendront au final rien du tout. Il est donc inutile de m'interpeller avec des trucs du style "il est moisi ton tuto, j'ai rien appris..." c'est normal. Le but ici est simplement de voir les bases de la modélisation, les techniques pour travailler sur une pièce cylindrique ou sur une arête, créer différentes formes en utilisant différents outils et au final apprendre à se débrouiller seul pour dessiner ses propres pièces. A ce titre vous verrez qu'au départ, le guide est extrêmement détaillé, en fait chaque clic y est décrit, illustré et expliqué, puis petit à petit au fur et à mesure qu'on avance et qu'on utilise des outils déjà abordés, le guide vous lâche un peu la main et vous pousse à avancer un peu par vous même. Le but étant biensur qu'une fois le guide terminé vous soyez en mesure, avec ce que vous y avez appris, de dessiner (presque) ce que vous voulez. Pour finir, n'hésitez pas à revenir donner votre avis, me dire si vous avez rencontré des difficultés particulières ou si des étapes ne sont pas assez claires. N’hésitez pas non plus à laisser un petit like si vous avez apprécié ce travail. Et pour le PDF, il est disponible ici : >>> Guide Fusion 360.pdf <<< Enjoy !1 point

-

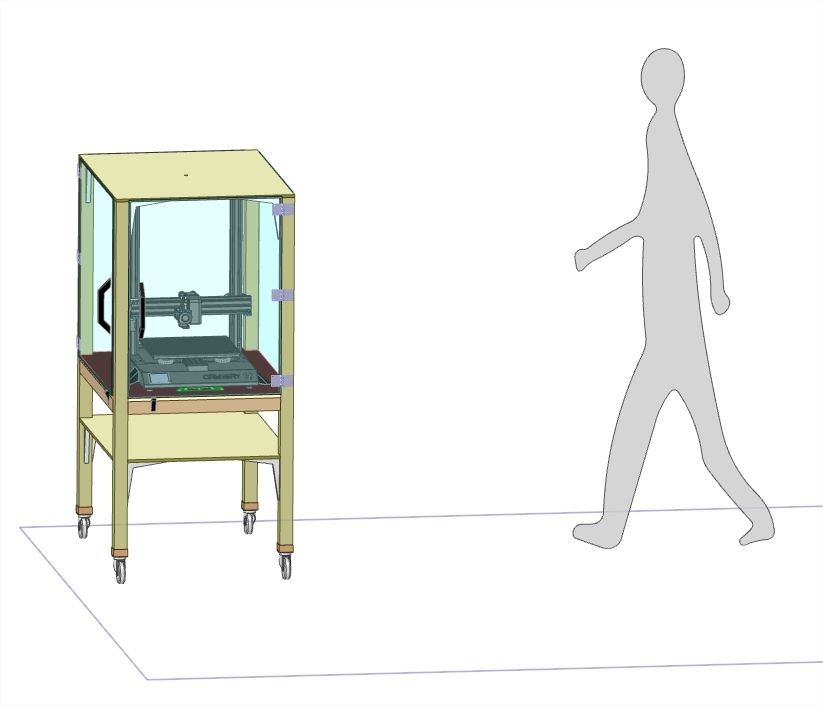

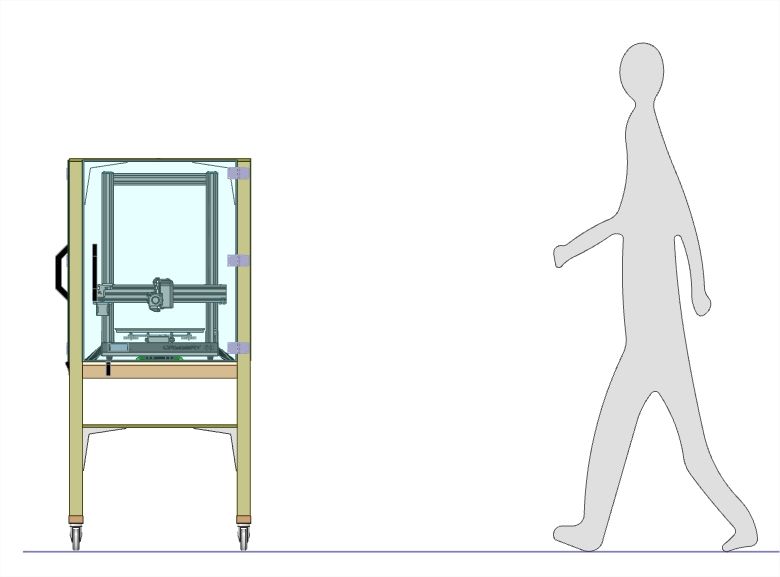

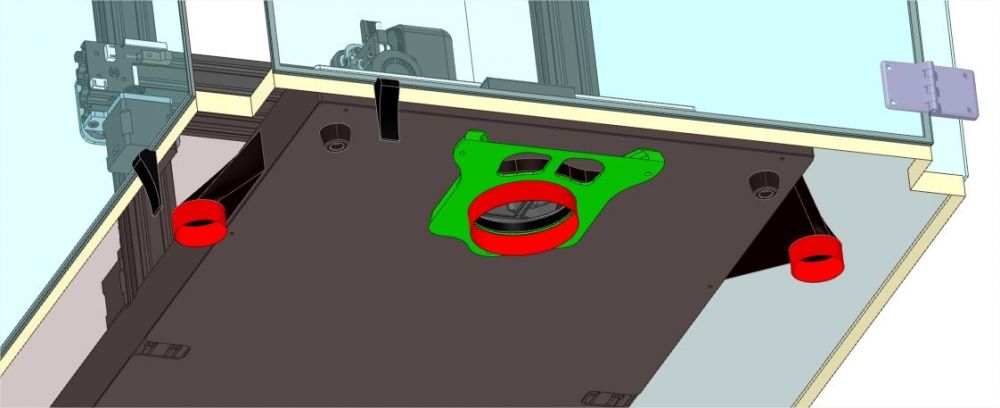

Bonsoir à tous! J'entame la fabrication de deux caissons mobiles pour mes deux machines. Budget: environ 180€ par caisson. - 60€ de contreplaqué + tasseaux - 60€ de plexiglas 2mm + découpe - 25€ de roulettes - 25€ d'équerres - 10€ de trucs diverses (joint autocollant, visserie, ect) - Optionnel: 30€ d'isolant phonique/thermique bitumé (sound deadening) Objectifs: Garder des conditions stables lors de l'impression Imprimer de l'ABS tranquilou Réduire la pollution de l'espace de vie (les imprimantes sont dans mon bureau). A chaque fin de print j'aère la pièce et j'ouvre les caissons pendant 5 minutes. Réduire la nuisance sonore Avoir une grande mobilité des machines Créer un petit poste de travail par machine Pouvoir accéder et/ou retirer facilement l'imprimante Il y a deux portes, une grande latérale et une petite frontale. Les deux ouvertures sont cerclées de mousse isolante, et maintenues fermées par des aimants (sur le haut) et un support sur le bas. On commence toujours par une petite modélisation, pour voir où on va et pour anticiper les problèmes de structure et d'assemblage: Pour éviter tout problème de surchauffe (j'imprime à des vitesse assez hautes en PETG, et je veux pas cramer la carte avec du 50°C dans le caisson pendant des heures) l'électronique contenue dans le boîtier est directement ventilée par l'extérieur, et l'air chaud du boîtier ne devrait pas ou peu venir chauffer les composants. Egalement, l'air pollué par l'impression devrait globalement rester dans le caisson aussi longtemps que je daigne le laisser fermé. Les grilles latérales choppent l'air frais, le ventilo central recrache de la même manière. La plaque de contreplaqué est percée aux bons endroits, un détrompeur à rail permet de remettre l'imprimante pile poil où il faut. Des aimants permettent de poser les ducts latéraux flexibles une fois l'imprimante en place. Pas mal de pièces de ce boîtier sont conçues et imprimées en 3D: Les charnières, les ducts, les cerclages des pieds au niveau des roulettes, les supports des portes plexi en position fermées... J'ai imprimé les pièces, acheté tout sauf le plexi, j'ai commencé la découpe des panneaux contreplaqués et des tasseaux. Des photos arriveront à chaque étape de montage.1 point

-

Bonjour, Voici la notice en français que j'aurais aimé trouver dans le colis afin de monter mon Ender 3 Pro facilement, sans avoir besoin de consulter des vidéos pas toujours explicites, longues à regarder (obligé d'appuyer sur pause pour exécuter une partie de montage, reprendre ...) . Toutes critiques constructives sont bonnes à prendre et j'essayerai d'y répondre. Bon montage à vous Montage pour Ender 3.pdf1 point

-

Sur le site de Prusa, je viens de voir cet article qui permet d’optimiser les encombrements de la MINI et de faciliter son utilisation. Le tout gratuitement avec tous les fichiers disponibles et la notice de réalisation et de montage. https://blog.prusaprinters.org/fr/organisez-votre-original-prusa-mini-avec-une-base-imprimee-personnalisee_50290/ Je trouve cette idée vraiment sympa et pratique.1 point

-

Ha mes excuses je pensé a un verre "normal" comme un carreau de vitre / un miroir donc non éviter le ponçage ... car normalement se genre de verre n'en a pas besoin ... Edit : Sinon pour le choix de la mise en forme de tes messages, fait se qui te plais ... mais l'ensemble des photos dans un seul block de citation ou masqué, semble "économiser" des clic et donc favoriser l'exploration1 point

-

Les pieds du lion étant assez petits, il ne faut pas lésiner sur la taille de la bordure (15 /20 lignes), voire utiliser un radeau pour améliorer l'adhérence. Cette fois-ci, tu as ton explication pour les spaghettis, la pièce s'est décollée du plateau. Sinon, pour augmenter la taille des supports, tu peux modifier la distance XY et Z des supports, la priorité de distance des supports. Comme il manque des paramètres dans ta liste, je te conseille plutôt d'exporter ton profil au format html, en installant cette extension. Après installation du plugins et redémarrage de CURA, il suffit de: 1- aller dans enregistrer-> enregistrer (bouton en bas à droite) 2- sélectionner le type HTML (attention, on oublie souvent )et saisir un nom 3- valider Si tu es perdu, tu peux suivre cette vidéo. Pour la carte-mère, la grosse différence est le remplacement du microcontrôleur (LPC1768 devient LPC1769) et de sa fréquence d'horloge légèrement augmentée. Je ne suis pas convaincu que tu verras une différence au niveau de la qualité d'impression mais ce ne sera pas pire .1 point

-

Heu ... il y a un truc louche avec le calculateur que tu utilise ... il semble ne pas prendre en compte la virgule ou arrondi trés bizzarement ... car moi, je trouve (j'ai simplement posé mon produit en croix ...) Mais j'ai aussi fait cela il y a qq temps : Calcul steps par mm extrudeur v0.2.html 100*93 / 91.9 = 101.19695321 donc arrondi cela donne 101.197 et pas : 100*93 / 91 = 102.1978 donc arrondi cela donne 102.198 (il faut peut être utiliser un point '.' et non une virgule ',' dans se calculateur ...) sinon 0.5 mm d'épaississeur de parois en mode spiralisation des contours pour 0.4 mm de largeur de ligne sous cura cela semble dû a cette erreur de calculateur avec cura pour 0.4 mm tu obtiens normalement quelque chose de l'ordre de 0.44 mm... Aussi pourquoi mettre dans des block masqué et non des block de citation ? Enfin pour le plateau en verre, il faut peut être le poncer finement dans les sens des diagonal pour y créer des zones de micro adhérence au lieu d'une surface trop lisse ? Edit : non pas pour ce model là ... mes excuses !1 point

-

Laquelle? L'Octopus de Bigtreetech ou la Spider de Fysetc?1 point

-

A terme, il est fort probable que je change cette carte mère à la documentation inexistante. Actuellement, plusieurs fabricants proposent des solutions plus viables et surtout documentées : Bigtreetech (la Octopus me semble pas mal ou encore la E3 RRF avec sa carte d'extension) ou Fystec avec sa Spider . Mais une SKR Pro ou une GTR devraient faire l'affaire.1 point

-

Salutation ! Je pense que tu a donc un mode d'affichage de l'écran qui ne permet pas l'interaction de l'utilisateur. https://marlinfw.org/docs/gcode/M000-M001.html Il faut surement modifier le firmware ... ou alors imprimer depuis une connexion USB ou un OctoPi pour une gestion différente de la pause. Tu aura, je pense des pistes pour cela avec cela (pas là même machine mais même principe) https://www.lesimprimantes3d.fr/forum/topic/40717-tuto-firmware-personnalisé-wanhao-d12-comment-compiler-son-firmware/ Tiens nous au jus et bonne continuation !1 point

-

L'important est que ça fonctionne Désormais que le filament coule à flot comme l'épice dans Dune (vivement la sortie du film de Denis Villeneuve et en attendant revoir celui de David Lynch avec la bande son de Toto)1 point

-

J'ai testé et à la fin il éjecte en effet du filament tête relevée (le filament se dépose en spirale sur le plateau du coup). Je vais regarder comment le supprimer dans prusa. Merci beaucoup d'avoir trouvé, c'est exactement ça. Dans mon g-code le K n'a pas l'air d'être réactivé (je nesuis pas un pro du g-code n on plus) et je n'ai aucun g-code de filament. je vais devoir en rajouter a priori EDIT : j'ai mis le bon K pour chaque filament, c'est beaucoup mieux ! merci les gars1 point

-

C'est pour cela que je m'excuse du temps perdu, si j'avais fait plus attention le problème aurait été vite réglé !1 point

-

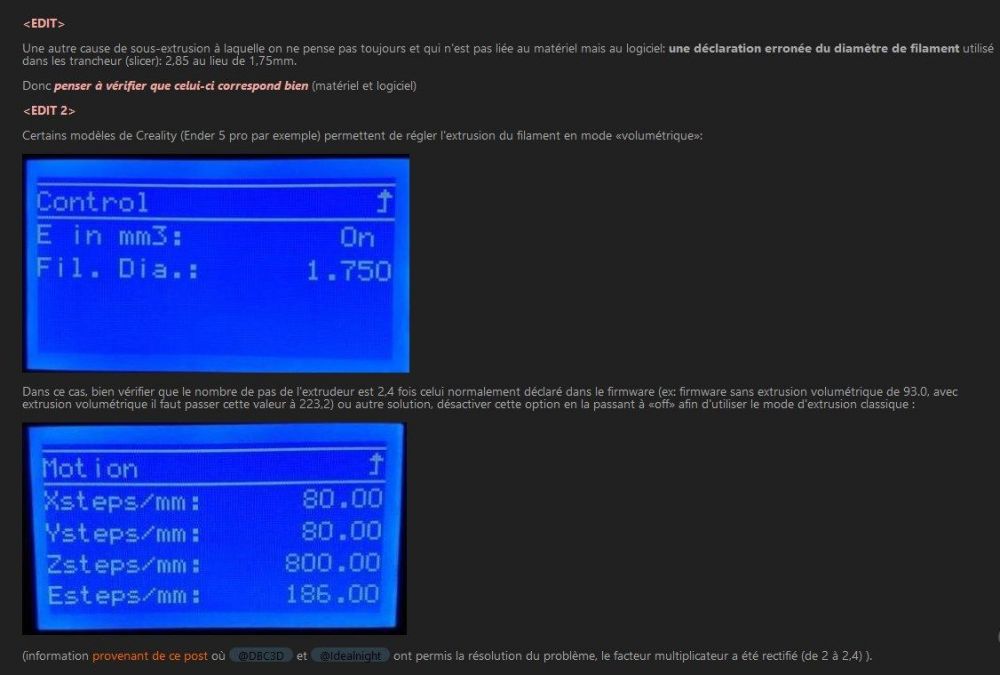

Cool ! Et pas de problèmes ! Tu rappel de ne pas oublier se genre d'option : impression en mm (distance de filament) "vs" en mm³ (volume de filament) Je n'y ai même pas pensé car je n'ai pas cette option dans les menus sur mes imprimantes qui commence a dater .... Bonnes impressions a toi et bonne continuation !1 point

-

Bon j'ai une excellente nouvelle et une moins bonne ! L'excellente c'est que j'ai réglé le problème j'ai trouvé une option activé et en la désactivant j'ai pu extrudé 60mm pour 60mm demandé, ça imprime nickel ! La moins bonne c'est que je vous ai donc embêté avec tout ça pour une option qui était activé. L'option se trouve dans /Controle/Filament/ E in mm3 On-Off. Je suis désolé du coup pour votre temps perdu, mais je tiens encore à vous remercier, grâce à vous j'en ai appris beaucoup sur mon imprimante et je me suis senti soutenu et moins seul, alors oui un grand merci même si le problème venait de l'utilisateur comme souvent visiblement, vous êtes top, efficace et réactif de fou. Je clos donc ce sujet sur un tonnerre d'applaudissement pour vous, c'est vraiment super de tomber sur des mains prêtes à aider les petits nouveaux peu dégourdis comme moi !1 point

-

As tu calibrer ton extrudeur ? As tu calculé les step/ mm pour calibrer les axes ? As tu imprimé ensuite un cube de calibration pour vérifier que les cotes en XYZ sont identiques ? Si tu n'as pas respecté ces étapes avant de vouloir faire un assemblage et que les pièces ne sont pas imprimée dans le sens de leur assemblage et que le jeu entre la croix et les 2 autres pièces n'est pas prévue dans la modélisation (environ 0.1 à 0.2 mm) c'est normal que tes pièces ne s'assemblent pas1 point

-

Salut, Il suffit de décompresser le fichier zip indiqué par @Angelbast et de le copier sur une carte µSD. Tu l'insères dans le lecteur DE L'ECRAN, tu allumes le bouzin et tu patientes jusqu'à ce qu'il te dise tout fiéro, "a'y est, c'est fini ! " ou plus sobrement "OK".1 point

-

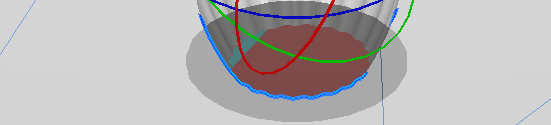

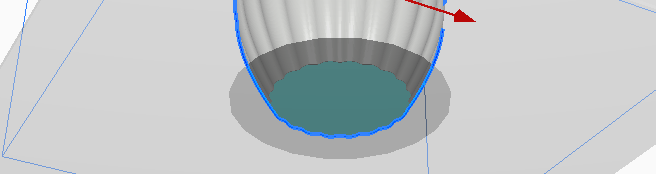

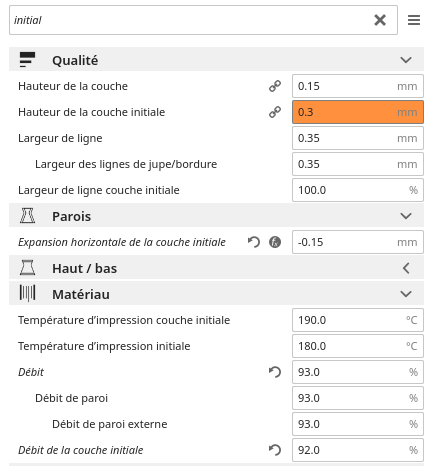

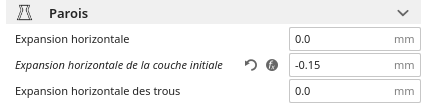

Salutation ! Je n'utilise pas le radeau car je ne sais pas le maîtriser. mais là j'ai l'impression que les éléments ne sont pas bien placé, il doit y avoir un très léger angle entre le plan du plateau / du radeau et le plan du dessous de l'objet ... (Edit : se sont peut être simplement les supports pour le reste de l'objet...) Il faut vérifier si sans radeau, tu a bien une zone de contacte comme il faut ... Là la différence de contacte (vue par le dessous) lors d'un rotation de 1° sur un axe lors du placement de l'objet ... Aussi il faut peut être trouver une solution pour le pied d’éléphant plutôt que d'utiliser un radeau, car pour moi tu aura toujours un petit défaut de la surface du dessous avec radeau. Normalement, il faut ajuster le débit et l'expansion horizontal de/des couches initial pour réduire l'effet pied d’éléphant. Aussi, il existe un paramètres "expansion horizontal des trous" a surement a étudier pour avoir moins de colmatage des relativement petit trous ... Chez moi avec une buse de 0.35mm sur une autre machine j'utilise cela. Mais il faudra adapter a ta machine / faire des essais. Aussi le pied d'éléphant peut être du a un débit trop important et a un plateau chauffant réglé trop chaud pour le filament (Max 60°C pour du PLA sinon il reste trop mous). et / ou mal ajuster en distance buse/plateau et / ou a un défaut d'assemblage de la machine. Peut tu nous communiquer tes paramétrés d'impression cura ? https://www.lesimprimantes3d.fr/forum/topic/41886-exporter-un-profil-ultimaker-cura-au-format-html/ A tu fait un calibrage du débit ? (si tu ne la pas fait et que cela est possible fait un calibrage de l'extrudeur. sinon ne regarde que la partie débit ... du tuto suivant : https://www.lesimprimantes3d.fr/forum/topic/34123-tuto-conseils-quelques-réglages-à-réaliser-avant-de-se-lancer/ ) Tiens nous au jus et bonne continuation !1 point

-

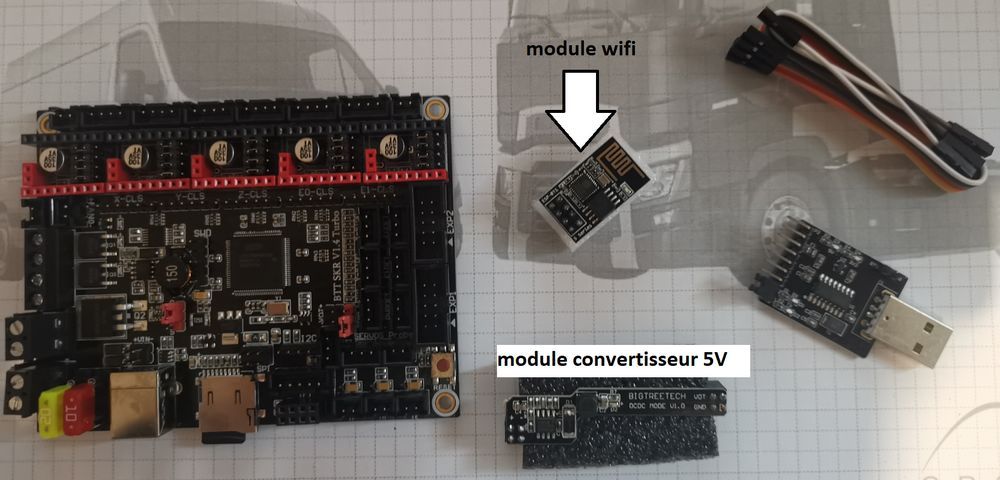

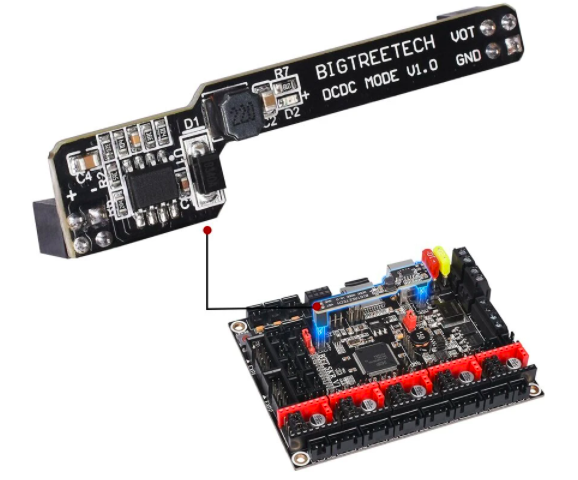

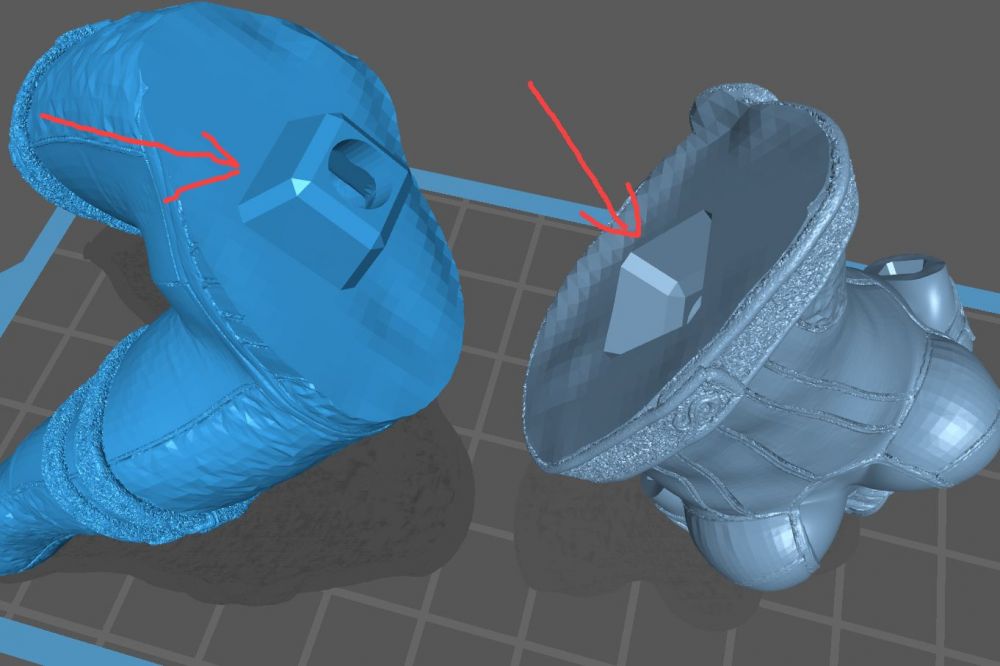

Salut, Alors, ça imprime, ça imprime,... Pour la carte que tu as reçue, le firmware que je t'avais fourni n'est plus valable puisque tu as la version compèt' (turbo). Je joints donc le firmware adapté qu'il faudra renommer en firmware.bin. Pour l'installation des accessoires: je ne connais pas le module USB mais il n'est pas utile normalement (Ca ressemble à un convertisseur USB-UART(série), mais bon...) pour le convertisseur 5V, il se place ici: il permet de moins solliciter le convertisseur de la carte. Si tu n'as pas ajouté une rampe de leds, il n'est pas vraiment nécessaire. L'intérêt du module wifi est relativement limité car, même si il permet de transférer un fichier Gcode sans passer par la copie sur la carte SD, la liaison est tellement lente que généralement, il vaut mieux utiliser la carte µSD. PS: pour faciliter l'enlèvement des supports, tu peux augmenter légèrement le paramètres: distance supérieure des supports (pas plus de l'équivalent de 2 hauteurs de couches) et/ou densité du support. Attention, si la distance est trop grande, l'aspect du dessous de la pièce va être dégradé. C'est un compromis à trouver. firmware_V2SKR1.4turbo.bin1 point

-

Salut, Tu viens de découvrir la notion dee 'jeu' en mécanique ! Il est impossible de fabriquer une pièce aux dimensions exactes (avec n'import quell machine), donc on ruse un peu ... Essaie de réimprimer juste la croix un pu plus petite (2-3%). Il y aura un peu d'espace en la croix et les pièces bleues et rouges. Sinon tu mets un coup de lime ....1 point

-

Déjà non je ne suis pas un pro du tout... On est d'accord là-dessus, les réglages de KaminoKGY ne passe pas du tout mais c'est peut-être ok avec D12-300 qu'il utilisait... En effet c'est curieux ce M900 K0 ! Du coup il faudrait peut-être le forcer dans les changements d'outils, je ne sais pas trop. Je regarderais cela dès que je pourrais refaire du dual color car là j'attends une autre longueur de capricorn pour le second extrudeur. Voici l'explication : https://github.com/prusa3d/PrusaSlicer/issues/2770 Si je comprends bien il faut les remettre dans le start G-code au niveau du filament.1 point

-

Bonjour, Après un nouveau test, c'est bien le câble USB qui était en cause... Merci pour votre aide. ++ Clémet1 point

-

Déconnecter l'imprimante, désinstaller le driver, redémarrer. Reconnecter l'imprimante et refaire l'installation. Si pas encore reconnue, allez dans les propriétés du périphériques et changer le port com. J'ai du faire cette manip deux ou trois fois, à chaque installation pour flasher par exemple, il me mettait COM3 alors que ce port était déjà utilisé. Le driver est celui que j'ai utilisé.1 point

-

1 point

-

Pour le masque c’est un peu ça Je prends note, je n’avais pas du tout pensé à l’idée de la pate fimo ! Je vais me renseigner merci pour ta réponse !1 point

-

Attention de bien couper droit et net le tube PTFE sinon tu auras une fuite. On dévisse la buse à chaud au cas ou du filament aurait refroidit vers son filetage ou dedans et penses a prendre des précautions car a chaud c'est chaud1 point

-

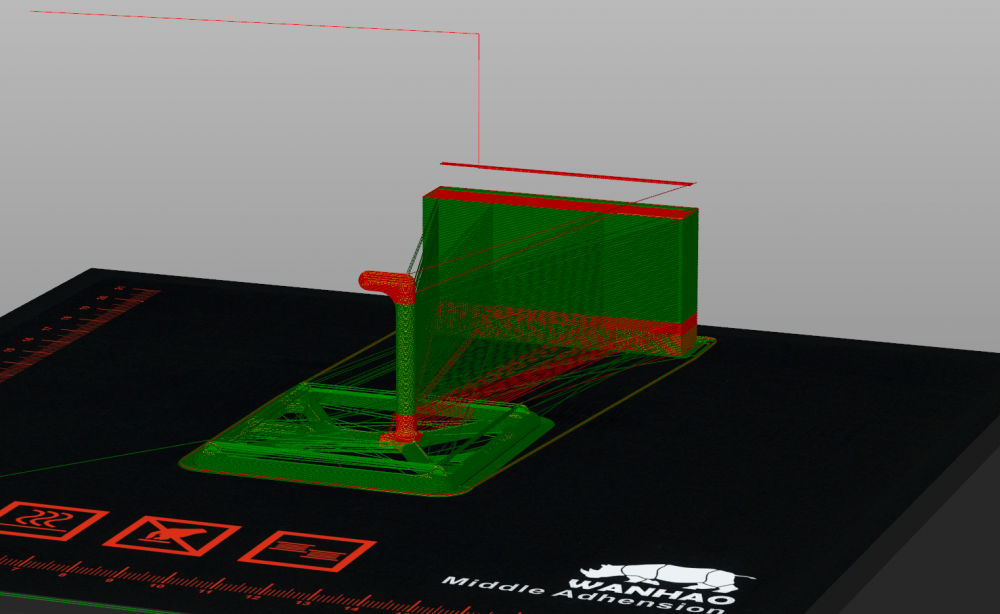

Je fais des supports portugais et je parle chinois, en plus d'être expert en chaussettes trop larges. Je vais attendre le retour de maître Jonathan Je parle de Ludo Lab: sinon, j'essaie de faire cette pièce ci-dessous, mais je ne sais pas pourquoi il y a une couche de purge rouge en lévitation, sous prusa : et si j'active sans couches dispersées, j'ai toujours une purge en lévitation :1 point

-

Salut @landaisd, ça fait plaisir de te revoir De quel Ludo tu parles ? Donnes nous son 06 stp pour qu'on puisse le contacter ou au pire le lien de sa vidéo Autrement à cette heure tardive, hormis le shadok puant que @PPAC nous laisse en pension, je suis tout seul au standard. Et honnêtement je vais avoir du mal a te dire pourquoi le g-code généré envoie des M900 K0 en continu... La seul chose que je peux te dire, c'est de te rapprocher du fabricant muni d'un dico français-chinois. Ou de rappeler lundi quand @Jonathan06 sera de retour tout bronzé Très sympa ton support pour téléphone portugais !! il aura sa place dans "balance ton print saison 2" à coté de ma tour Eiffel grandeur nature.1 point

-

salut le pro dual color, J'ai testé 3 vidéos de youtubeurs, et celle qui m'a permis d'avoir des réultats corrects est celle de Ludo. la première dont tu parles a été un échec total comme toi, les extrudeurs faisaient n'importe quoi. Mais il y a une chose que je n'arrive pas encore à comprendre c'est pourquoi le g-code généré envoie des M900 K0 en continu, alors que j'ai des filaments avec des K mesurés qui n'ont pas la même valeur. Je découvre petit à petit. ma deuxième impression, avec des modificateurs de couleurs (sous prusa), sur les mêmes couches, en qualité moyenne (0.24). c'était un peu un stress test car il y avait bcp de purges pour des toutes petites couches (surtout au sommet), mais je suis content de mon support de smartphone (non, je ne suis pas portugais, le choix des couleurs est un hasard)1 point

-

Euuuuh, normalement on parle plutôt de "saucisson de Lyon" ici. Légende ou réalité, le "Hérisson de Lyon" est une spécialité culinaire fort appréciée par nos amis les Gens du Voyage Merci, content de te revoir passer Jack. T'as vu camarade, le niveau a augmenté, maintenant on parle de "point de Curie" et y'en a même qui ont l'air de comprendre de quoi t'est-ce qui s'agite. Formidable ce foirium, tu en apprends tous les jours. Mes amitiés, mon Vieux Fourneau1 point

-

Donc encore un nettoyage du plateau a faire ? car là le filament extrudé semble bien écrasé sur le plateau donc le réglage de la distance buse plateau semble correcte ... Mais je trouve l'aspect de la bordure étrange. Il y a comme des petites bulles / l'extrusion n'est pas bien lisse ! non ? Si cela n'est pas car tu utilise un filament "pailletés" alors tu a peut être de l'humidité dans le filament et cela peut gêner l'adhérence... ton filament est il cassent ? entend tu des crépitements lors de l'extrusion ? Et peut être une très légère sur-extrusion aussi ... a tu fait un calibrage de l'extrudeur ? ou du moins a tu ajusté le débit ?1 point

-

1 point

-

La machine n’est qu’a c’est début la formulation dû matériaux, ça se travaille, pourquoi imaginer imprimer de la terre argileuse avec de la chaux ?pourquoi pas... Moi je souhaiterais que l’impression 3d dans le bâtiment fasse évoluer les pratiques sans toutefois substituer la main d’œuvre car pour les ouvrages horizontaux où il y a un travail non pas de compression, mais de traction la problématique se pose, tout comme pour les planchers... je suis conscient des limites de cette machine... mais je ne suis ni chercheur, ni ingénieur, simple utilisateur. Je l’ai en ma possession: -qu’est-ce j’en fais? -Je la laisse prendre la poussière ? Je cherche quoi faire, j’essaie, j’innove. Je pense que c’est comme ça que doit avancer une innovation. Même si on a des points de vue différents ça se discute. Bon week-end.1 point

-

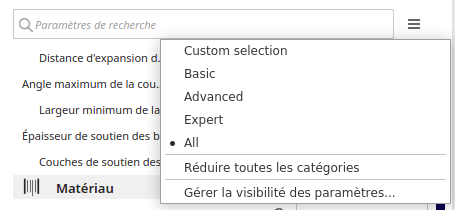

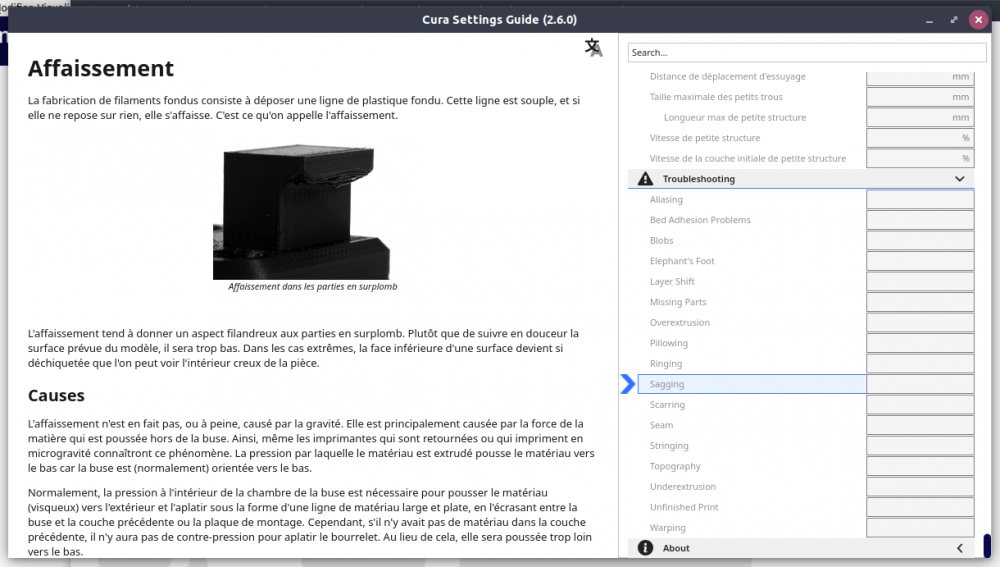

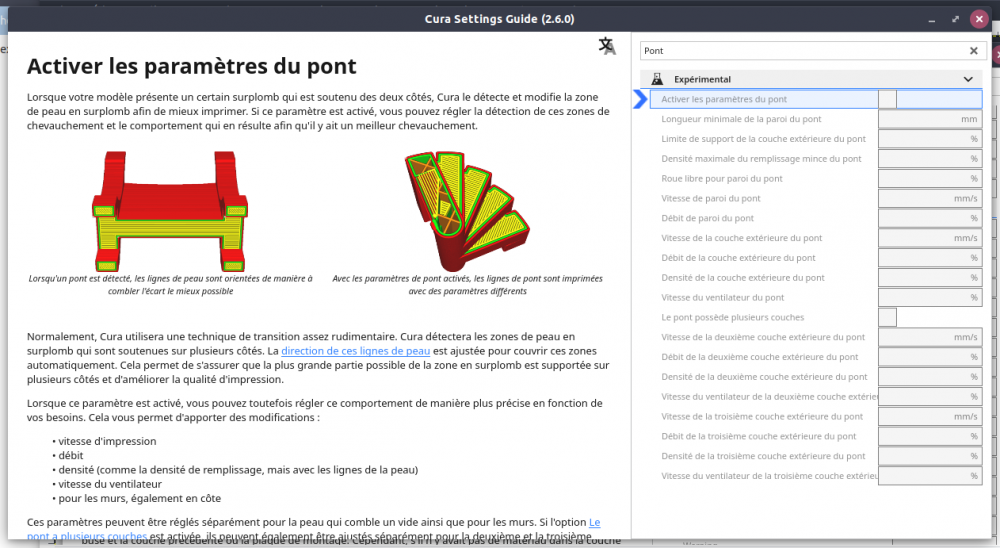

Salutation ! Je ne suis pas un expert en supports, mais si tu ne là pas déjà fait, je te conseil vivement d'installer le plugin/extension "Settings Guide" (les textes sont traduit en fr. malgré le nom du plugin en anglais) depuis le "marché en ligne" sous cura ! (il te faudra créer un compte Ultimaker ...) car dans cette extension se trouve une section «Troubleshooting». Aussi il me semble que tu peux avoir bien plus de paramètres pour les supports si tu mettre la visibilité des paramètres a "All" ou "Expert" Enfin il se peut que "Activer les paramètres du pont" puisse aussi être une solution a explorer. De même plus tu sera en limite base de la température d'impression préconisé, moins le filament aura le temps de s’affaisser avent de se figer.1 point

-

Salut, sur ta plaque de verre tu peu vaporiser de la laque la seule que je trouve bien c'est la Vivelle dop la rouge (extrême) et la ca colle... d'autres marques peuvent fonctionne mais il y en a qui ne supporte pas la chaleur donc vivelle dop. Sur le buildtak non surtout pas!!! pour le décollage par contre attend bien que ce soit froid et il faudra surement y aller a la spatule ca colle vraiment.1 point

-

Bonjour @MaximeLr, D’après ce que je comprends, tu voudrais qu'il porte l'accessoire malheureusement devenu à la mode, un masque... C'est bien ça ? Dans ce cas, le plus aisé serait de lui en modéliser un pile-poil à sa taille et de lui coller. Voir même, en poussant un peu... lui en faire un amovible, pour qu'il puisse quand ça lui chante, montrer sa magnifique dentition Edit : Autre option à te soumettre, si il s'agit bien d'un accessoire à rajouter, mm si c'est très old-school la pâte fimo qui durci à la cuisson. Elle se travaille avec les 10 excroissances que l'ont a au bout des mains, et qui ont fait la preuve d'une certaine efficacité durant les millénaires qui nous ont precedés.1 point

-

C'est bien ce que je pensais, mais lorsque tu veux faire ce nivèlement à température de fonctionnement (ce qui est plus logique) tu n'es jamais à l'abri d'une petite coulure. Donc gestion à distance impossible (pour ceux que cela intéresse).1 point

-

Oui, c'est possible mais pas avec Marlin Klipper est pleinement capable de gérer plusieurs cartes (y compris le Raspberry Pi) pour piloter une imprimante (avec quelques limitations).1 point

-

Bah déjà descends ta vitesse d'impression en remplissage a 60mm/s tu verras tu ne perdras pas trop de temps et peut-être cela corrigera ton problème, pour pousser sur de hautes vitesses il faut une machine bien réglée... Saches qu'en général plus tu imprimes vite plus il faut chauffer mais pas que c'est un tout.1 point

-

1 point

-

Bonjour Je voulais mettre un relai utilisable sous Octoprint avec ma DiscoEasy mais sans brancher des tonnes de fils, sans avoir à souder des transistors ou des résistances et sans trop bidouiller le code. Je suis tout nouveau dans l'impression 3D et je n'y connais pas grand chose, mais j'ai fouillé un peu partout et j'ai enfin trouvé une solution très simple pour gérer un relai. Bon, je ne vous parle pas d'Octoprint qui est à mon avis un truc absolument génial pour surveiller et modifier des paramètres d'impression à distance. Pleins de tutos expliquent comment l'installer sur un Raspberry. Des relais, il y en a des tonnes ! Pour faire un choix, ce n'est pas facile. Celui pour lequel j'ai opté est un relai 4 voies (https://www.amazon.fr/gp/product/B073367N1Z/ref=oh_aui_detailpage_o05_s00) qui a la particularité de venir s'enficher directement sur le Raspberry : Ce module permet donc de s'affranchir de toute la partie câblage entre le Raspberry et le module relai, ce qui rentre dans mes objectifs de départ. Maintenant il va falloir le commander et savoir à quels GPIO sont affectés les 4 relais. Le problème quand vous recevez l'article, c'est qu'il arrive nu, aucune doc. Le vendeur, après contact, m'a bien envoyé une documentation, mais qui ne correspondait pas à l'article acheté. Le wiki du fabricant (Keyestudio) permet d'avoir un peu plus d'informations : http://wiki.keyestudio.com/index.php/KS0212_keyestudio_RPI_4-channel_Relay_Shield On sait désormais que les 4 relais communiquent respectivement avec les GPIO 7, 3, 22 et 25. Ben voilà ! Yapluka Coté Octoprint, je ne souhaitais pas mettre trop les mains dans le camboui pour ne pas le détraquer, mais il a fallu un petit peu. Je me suis inspiré d'un excellent blog http://jpg32190.fr/blog/2016/05/25/retour-configuration-doctoprint/ pour arriver à mes fins. Il va donc falloir installer une bibliothèque sur votre carte microSD où se trouve Octoprint, wiringPi qui permet de dialoguer avec les ports GPIO du connecteur du Raspberry. Branchez le Rasberry sur votre TV ou utilisez Putty pour vous connecter dessus en SSH. 1 - Installez wiringPi en tapant les lignes : sudo apt-get update sudo apt-get upgrade sudo apt-get install git-core git clone git://git.drogon.net/wiringPi cd wiringPi ./build 2 - Maintenant il va falloir éditer un fichier : sudo nano /etc/rc.local Comme il est dit dans le blog avant la ligne exit 0, tapez ceci : /usr/local/bin/gpio write 7 0 /usr/local/bin/gpio mode 7 out /usr/local/bin/gpio write 3 0 /usr/local/bin/gpio mode 3 out Ceci permet au lancement d'Octoprint de mettre les 2 relais 7 et 3 à zéro et de communiquer avec l'extérieur. Si vous souhaitez utiliser les 2 autres relais (22 et 25), il suffit de rajouter les lignes en changeant les chiffres, je vais en rester à 2 relais activables. Vous pouvez relancer Octoprint, il saura désormais reconnaitre les ports GPIO, éteindra les 7 et 3 (2 premiers relais du module acheté) et permettra de communiquer avec l'extérieur. De retour dans Octoprint, il va falloir gérer ces relais facilement. Pour ce faire, allez dans le Plugin Manager et installez 'System Command Editor' Ce plugin permet de rajouter très facilement des lignes au menu system accessible en haut de l'écran d'Octoprint, vous obtiendrez un truc comme ça : Dans cet exemple l'éclairage par bandes leds est géré par le relai 7 et l'imprimante par le relai 3. Pour rajouter ces lignes dans le menu system, allez dans le plugin System Command Editor qui affiche au départ une fenêtre vide avec un rectangle vert. Clic droit dessus pour soit créer une commande ou une ligne de séparation dans le menu. A noter qu'une ligne est automatiquement ajoutée lors de la création de la première commande. J'ai donc créé 4 commandes pour allumer et éteindre l'éclairage et l'imprimante. Voici par exemple comment créer la commande pour allumer les leds. On demande au gpio en rapport avec le relai voulu de se mettre à 1. Pour les autres commandes, on fait la même chose, il suffit de taper gpio write 7 0 par exemple pour éteindre le relai du gpio 7 et donc les leds. Dans System Command Editor, pour éditer une commande, il suffit de faire un clic droit dessus et d'apporter les modifications. Et, c'est terminé ! Lorsque dans le menu system d'Octoprint vous cliquez sur une ligne, le relai va allumer ou éteindre l'accessoire branché dessus, sans avoir quoi que ce soit à souder en plus sur le module relai. Une petite led placée sous chaque relai vous indique sont état (actif ou pas) Voilà, par exemple mon branchement pour les leds : Plus simple, c'est pas possible ! Il suffit juste de prendre un fil alimentant les leds pour le faire passer par le relai. A noter que dans les cosses de chaque relai, la partie centrale se connecte avec le picot à droite ou à gauche, celui de gauche étant fermé par défaut et celui de droite ouvert. Vous pouvez donc imaginer des montages divers avec des accessoires étant allumés dès le démarrage d'Octoprint ou bien éteints. De même dans le fichier que vous avez édité, il suffit par exemple de taper /usr/local/bin/gpio write 3 1 pour activer le relai 3 (sur lequel est connecté l'alimentation de l'imprimante) dès le lancement d'Octoprint. Voilà, j'ai fini. Un minimum de fils grâce au module relais enfichable et un minimum de codage grâce au plugin 'System Command Editor', c'est ce que je voulais. Et en plus ça marche parfaitement et à distance. Méfiez vous, tous les relais ne fonctionnent pas aussi simplement, il faut en effet alimenter le module en 3V et 5V pour gérer les relais. Ici, le constructeur a fait tout le câblage, vous n'avez plus qu'à enficher le module sur le Raspberry. J'ai cependant mis un film autocollant isolant sous le module relais car mon Raspberry ayant des dissipateurs de chaleur, je voulais éviter les contacts. Les entretoises fournies sont à mon avis un peu trop courtes, j'en ai imprimé 4 de 11mm de haut. Et j'ai aussi imprimé des plaques venant s'enficher dans l'arrière de la DiscoEasy pour brancher les alimentations de l'imprimante et des leds, ainsi qu'un branchement déporté pour l'imprimante. Merci de votre attention, bon bricolage et bonnes impressions !1 point