Classement

Contenu populaire

Contenu avec la plus haute réputation dans 11/09/2021 Dans tous les contenus

-

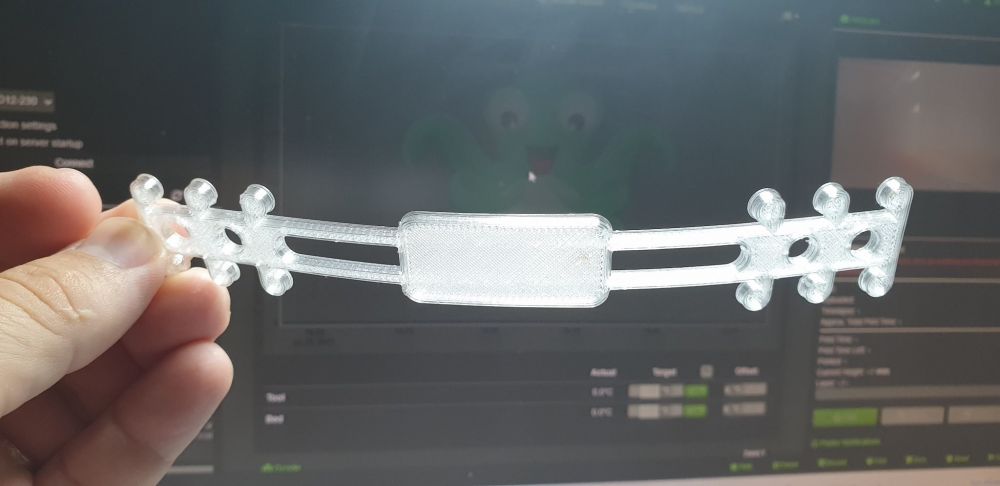

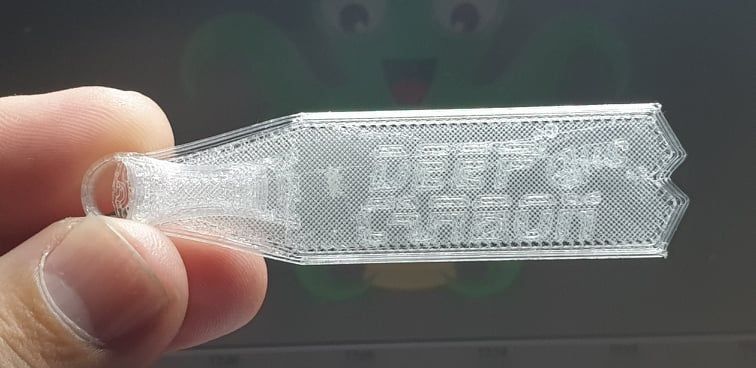

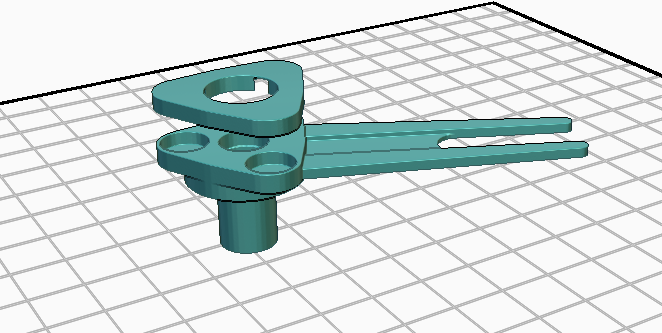

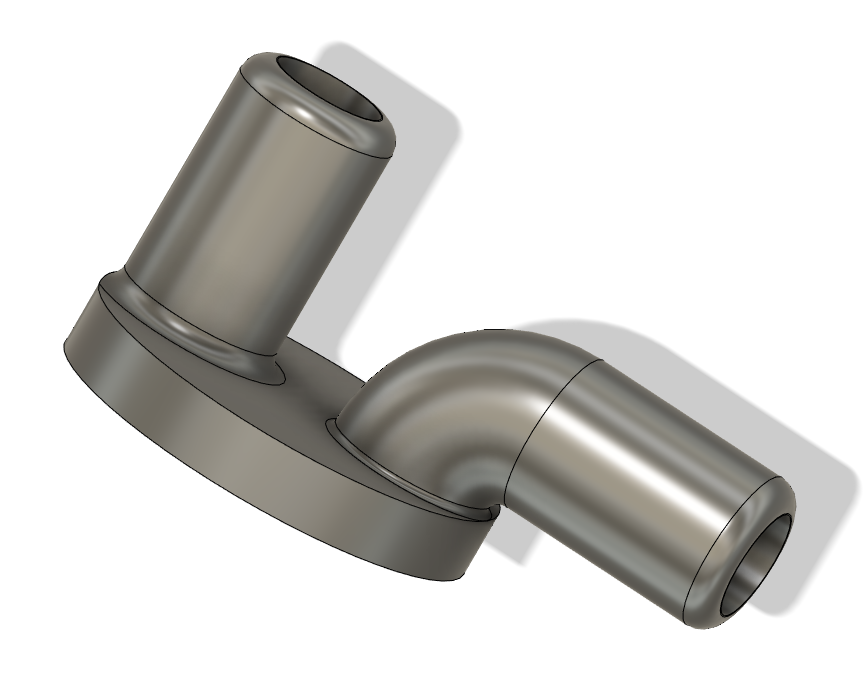

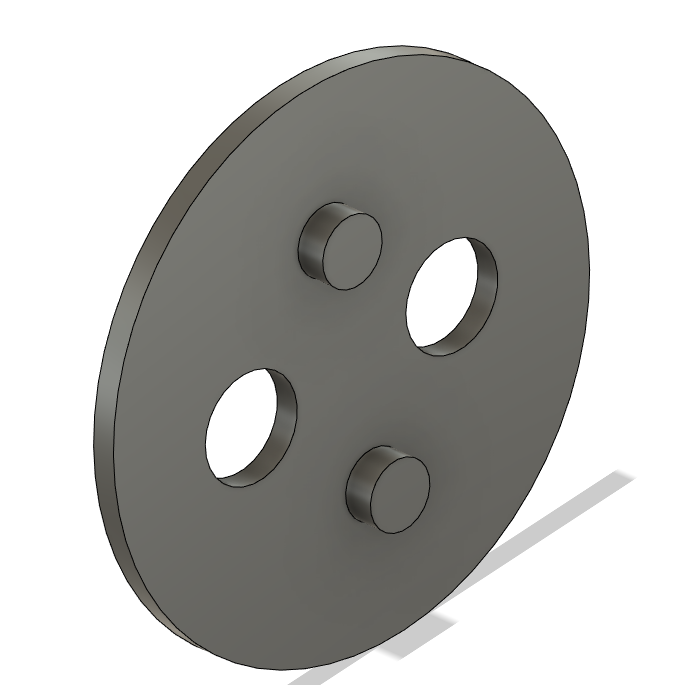

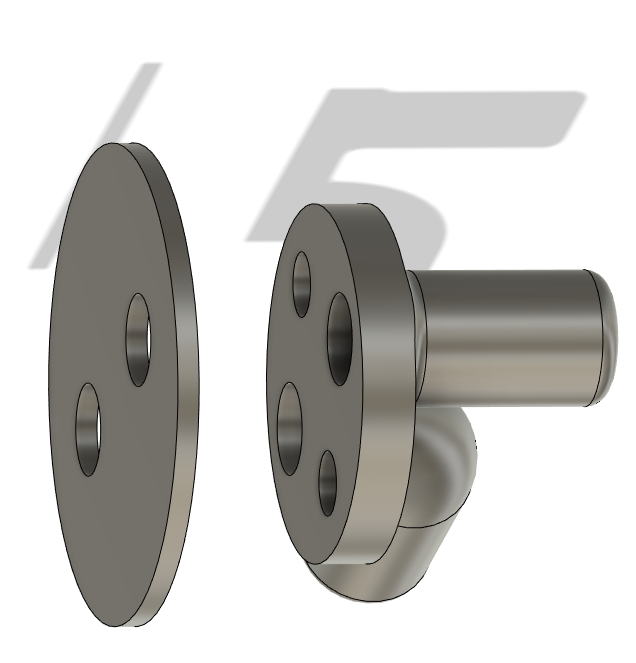

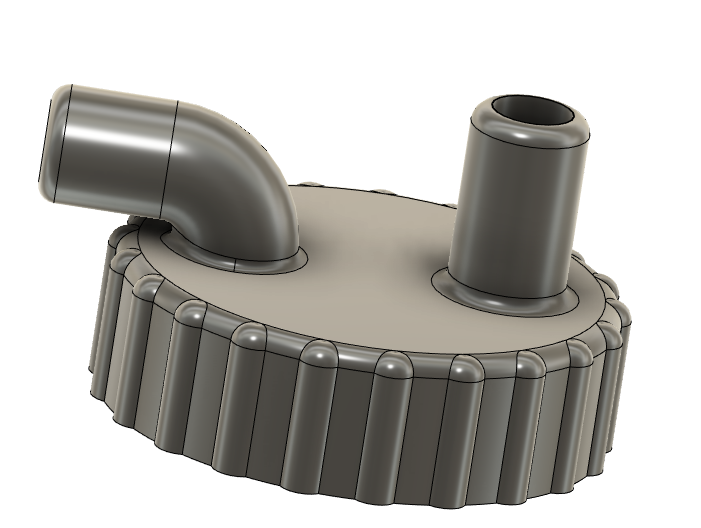

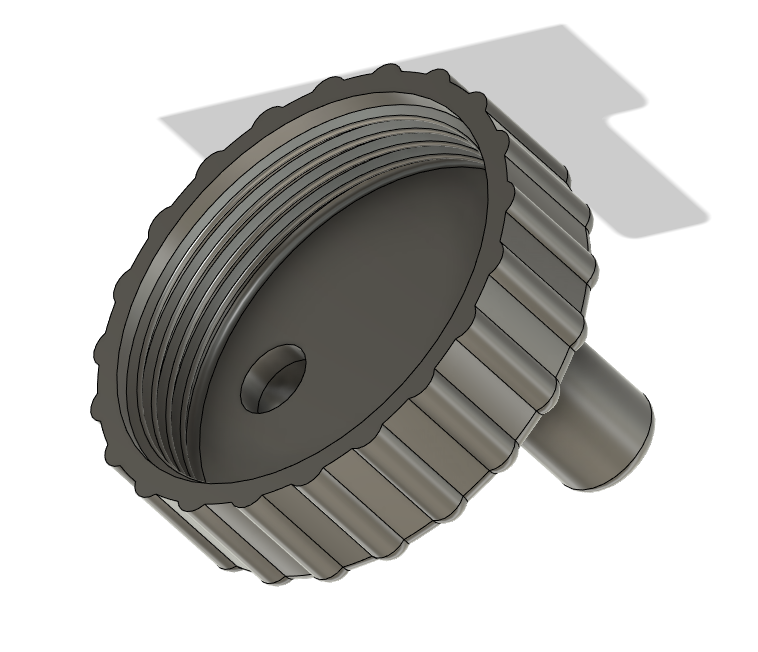

Bonjour, N'ayant pas trouver de pièces dans le commerce pour faire l'évacuation de l'eau lors d'une régénération et avec l'option trop plein, j'ai réalisé la pièce. Dans un premier temps j'ai réalisé deux pièces qui seront collées avec une colle ABS. P1-Double raccord evacuation adoucisseur-V5 v3.stl P2-Double raccord evacuation adoucisseur-V5 v3.stl Assemblage avec l'écrou du siphon, sinon ne passe pas dans le trou Photos de l'installation, ne pas oublié de mettre un joint risque de fuite sinon., voilà fonctionnel pour moi. Prochaine étape , je vais essayer de faire la totalité en impression, bouchon siphon + raccord. Le premier essai n'est pas fonctionnel trop grand et fragile, je réajuste et je recommence. Impression en ABS, buse de 0.3 et couche de 0.1 slicer IDEAMAKER avec support3 points

-

2 points

-

Je comprends mieux pourquoi je suis vieux. J'ai pas la même logique que ces nouveaux ingénieurs .quand j'ai un problème je le corrige plutôt que de le compenser Et je confirme aussi que je ne règle mon plateau que quand je suis obligé de le démonter pour le nettoyage.2 points

-

Eh bien à faire dépenser des sous à des clients :-). Cependant, dans le cas de plateaux propriétaires, cela peut se justifier, mais dans d'autre cas, c'est clair qu'au lieu de comprendre et traiter le problème initial, beaucoup rajoute des fils et des dispositifs "d'assistance". Quand c'est vendu d'origine, c'est avant tout du business et surtout du commercial, en gros tu as un BLtouch, 3Dtouch ou autre et tu n'as pas besoin de régler ton plateau (ce qui est faux), d'un point de vue commercial c'est vendu en Plug and Play, et ce dispositif coûte probablement bien moins cher qu'un plateau métallique parfaitement rectifié. A savoir que sans aucun dispositif de nivellement automatique, avec un plateau plan (ou support), le réglage on le fait quand même que très rarement.2 points

-

Il faudrait un jour m'expliquer en quoi un bl-touch ou autre système comparable et une armada d'électronique et de firmware douteux qui en plus de tout ça oblige un axe z non muni de vis à billes à monter et descendre pour corriger un plateau qui est déformé sont plus efficaces qu'une imprimante dépourvue de tout ce foutoir mais qui à un plateau plan.2 points

-

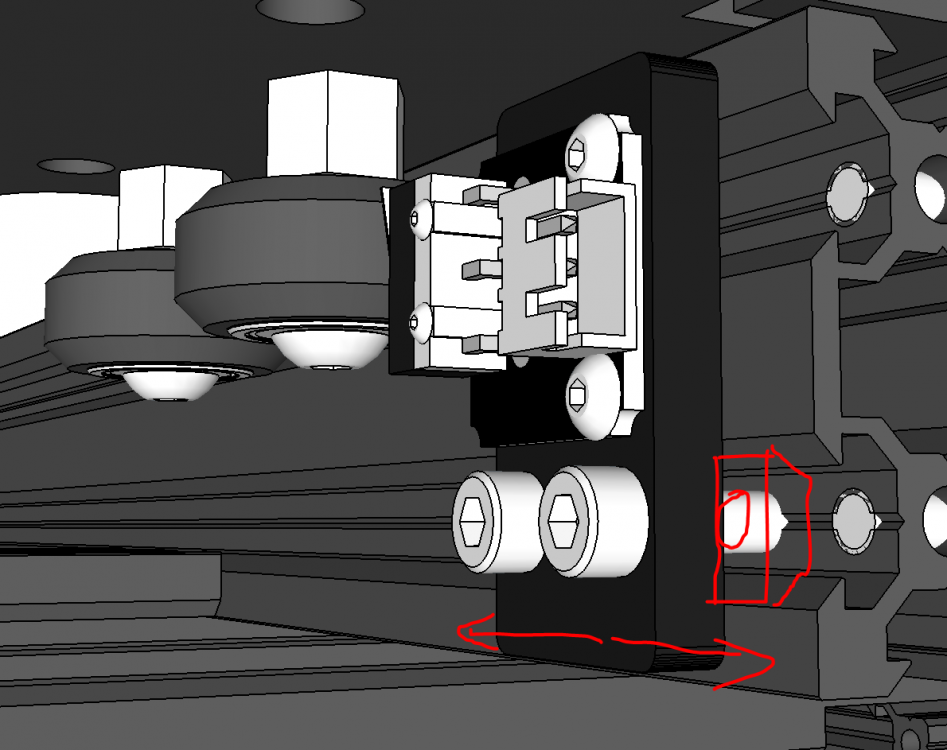

Penser alors en dehors du système, genre «pensée latérale» bien résumé dans ce propos extrait du «Bossu»: «Si tu ne viens pas à Lagardère, Lagardère ira à toi !» Plutôt que déplacer le contacteur de fin de course, déplacer le profilé support de l'axe Y : La lecture de la vidéo en totalité donne quatre moyens de fixer l'alignement de la tête2 points

-

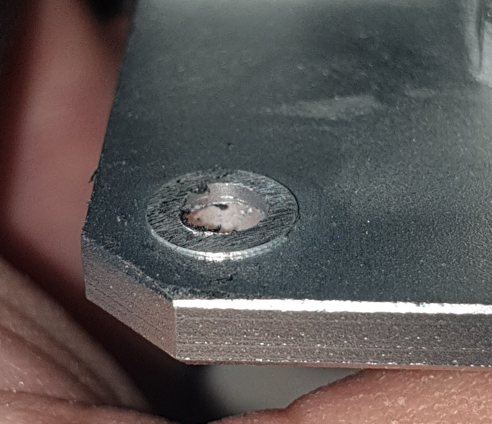

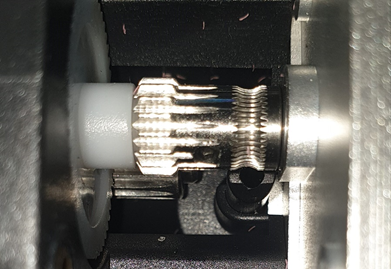

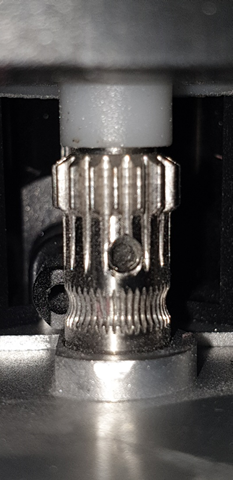

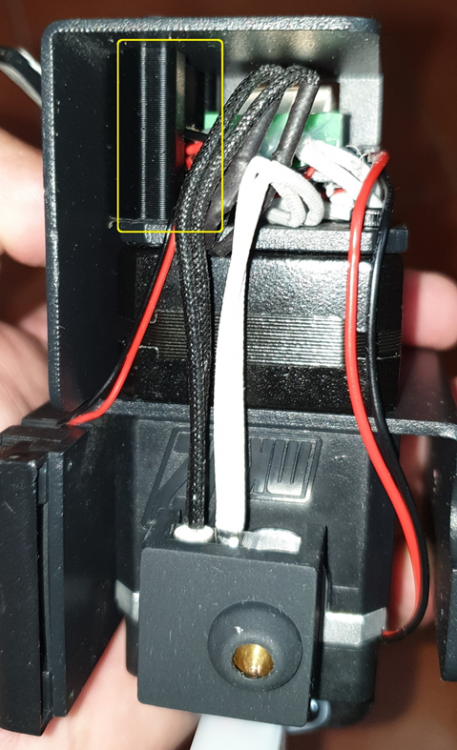

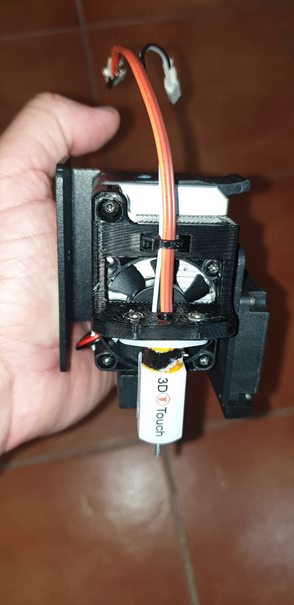

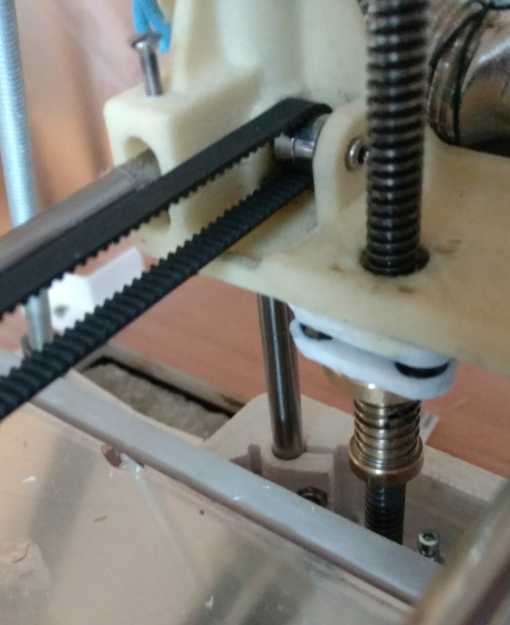

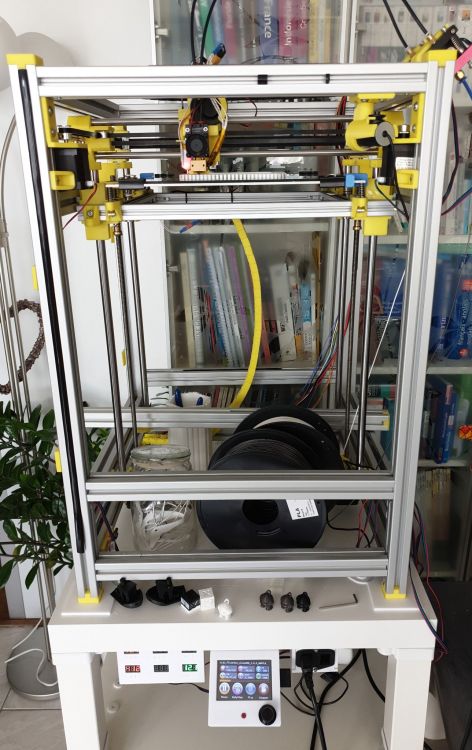

Il y a quelques jours j'ai récupéré la tête direct drive de chez Wanhao en mode prototype pour la tester. Je rappelle juste que c'est un proto donc c'est normal qu'il y ait des points à améliorer, néanmoins je vous donne ici les résultat de mes tests. Ci dessous tout d'abord cinq points que j'ai relevé, ensuite les tests d'impressions. 1- La largeur du levier à ressort de l'extrudeur est trop grand par rapport à l’écartement prévu pour l’accueillir, du coup ça frotte énormément et le ressort ne fait pas bien son job. Pour régler ce problème, j’ai limé l’épaulement en Alu qu’on voit sur la photo : 2- Les dents d’entrainement du filament sont désaxées par rapport au trou (voir photo). Pour régler ce problème, j’ai inséré une rondelle entre le pignon blanc sur la photo et le pignon métallique. (voir photo ci-dessous) J’ai fait de même pour le levier à ressort : 3- Le capot qui cache le "pcb et moteur" est mal conçu. Quand on sert les vis qui le tiennent, le capot se déboite et se met de travers car il n'y a pas de buté pour ces deux vis. J’ai donc dessiné une petite pièce qui sert d’entretoise et de maintient pour le capot. (Voir en jaune sur photo ci-dessous) 4- Pas d’emplacement pour le BLtouch, j’ai donc dessiné un support qui fonctionne bien dans mon cas avec un 3Dtouch. 5- L'autotune des PID ne donne pas de bon résultats! J'ai lancé au moins 5 fois l'autotune avec 8 itération puis 16 sans succès, la température du hotend varie de +/-5°C ce qui est énorme par rapport à ce que j'avait! J'ai demandé à Wanhao si la sonde ou le corp de chauffe a changé et ils m'ont que non! Du coup j'ai affiné manuellement, et en baissant le P et en augmentant le D j'ai pu avoir quelque chose d'assez stable avec une variation au maximum de +/-1°C. Je ne sais vraiment pourquoi l'autotune ne donnait pas de bons resultats, mystère! Test d'impression: J'ai tout de suite remarqué que la fusion du filament était meilleur, à peine je poussait le filament avec la main qu'il traversait la buse sans forcer, je ne sentais presque pas de resistance! Ca s'est très vite confirmé car dès la première couche j'ai remarqué une énorme sur-extrusion! j'ai dû descendre le Débit à 86% pour avoir un débit correct. Il faudrait que je refasse le calibrage de l'extrudeur. Ensuite j'ai lancé l'impression en PLA des tours de stringing pour voir à combien je pouvais descendre en rétraction. Finalement à 1.2mm je n'avais plus de stringing J'ai ensuite testé du TPU, et pareil avec 1.2mm de rétraction je n'ai plus de stringing Voici deux prints en TPU: Conclusion: A part quelques défauts de jeunesse, c'est une tête bien conçu. C'est enfin un corp de chauffe avec chaussette qui fait bien le job. c'est du vrai direct drive, car il n'y a pas beaucoup de distance entre le pignon qui pousse le filament et la buse. Le pignon pousse directement le filament dans le "Heat Break". Les résultats sont excellents même en TPU. D'après ce que Wanhao m'a dit, il vont redessiner le capot pour que ca soit plus sexy, et peut être même mettre un Hotend du style Volcano. Le point faible de cette tête reste le refroidissement, je trouve que le flux d'air n'est pas bien dirigé sous la buse, d'apres mes tests, la majorité du flux arrive à droite de la buse. Du coup je pense que je vais très vite redessiner un fanduct pour cette tête1 point

-

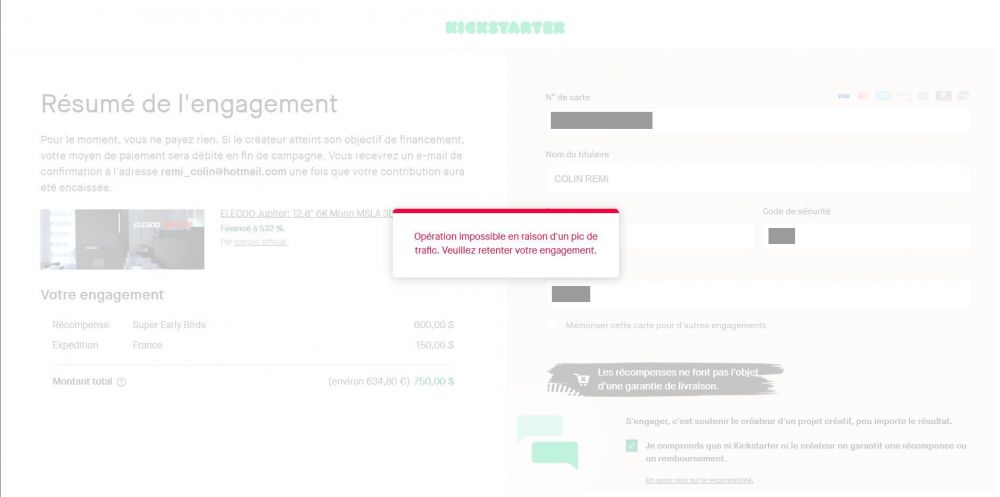

J'ai eu le même message. Plein, plein, plein de fois. Pendant ce temps là, j'avais une autre page d'ouverte que je rafraîchissais régulièrement et où je voyais régulièrement le nombre d'exemplaires disponibles diminuer. Jusqu'à ce que ça marque que, tout était parti. Moi, j'ai continué de cliquer à coté de ce message pour relancer le paiement. Et à un moment, je n'ai pas cru mes yeux et pourtant: Et j'ai bien reçu le mail de confirmation, donc, tout est ok.1 point

-

1 point

-

Je suis surpris que personne n'ai réagi à ça ! Parce que si cela fait 70 ans cela veux dire qu'il a minimum 80/90 ans, et à cette âge là je doute plus que fortement qu'il répondrais avec cette verbe et ce vocabulaire, en supposant savoir se servir d'une imprimante 3D et pire d'un ordinateur. N'empêche que ces sujets @minoudedijon / @divers nous divertissent toujours autant ^^. On peut rajouter ceux de Jbon, Jbon2 et Jbon3 dans la catégorie du divertissement ^^ (peut-être un Jbon4 qui sait ?). Pour en revenir au sujet, n'étant que novice sur la photographie, je dirai que quasiment tout a été dit.1 point

-

1 point

-

J'ai pris vos deux solutions, celle de @PPACpour les matériaux, celle de @fran6ppour les profils. Ça a fonctionné nickel.1 point

-

C'est le même que celui des CR6-SE, CR6-Max . Possédant la CR6-SE, je peux t'affirmer qu'il n'a rien d' «intelligent». C'est un capteur de pression comme ceux utilisés dans les balances électroniques. Il faut parfois le régler pour affiner son efficacité. Pense à compléter ton profil en y indiquant ton imprimante. Concernant le firmware, tant que Creality ne fournira pas les sources pour ce modèle, il est plus que compliqué de compiler son propre firmware (la carte mère n'est pas connue). Le mainteneur du dépôt communautaire (Sebazz) pour les CR6 travaille actuellement avec la CR10 Smart MAIS cela nécessite de remplacer la carte mère par la BTT CR6 : https://damsteen.nl/blog/2021/04/25/creality-cr10-smartening-up-with-btt-skr-cr6-motherboard1 point

-

Ce sont des mots clefs qui mènent sur le blog et le forum, avec ça peut-être que les lecteurs trouveront le contenu le plus adapté à ce genre de recherche1 point

-

Même sur un profilé 2040 (monté en hauteur) les écrous «marteau» fonctionnent. Par contre au lieu d'avoir 4 fixations comme sur les Ender3 pro (profilé 4040), le profilé de l'axe ne sera maintenu que par deux vis, ce qui risque de causer des soucis si le serrage des écrous marteau se relâche. Avec ton Ender3, le plateau ne bouge pas trop de droite à gauche à cause de la faible épaisseur (20mm) entre les galets de roulement? Sauf si tu devais imprimer des pièces occupant la totalité de la surface, perdre quelques millimètres n'est pas franchement important.1 point

-

Bonsoir, Me revoici avec des avancés. J'ai téléchargé le Marlin de Dagoma en modifiant pour le plateau chauffant comme dans le tuto Yt. Et cela fonctionne avec la carte SD en mettent "dagomba0.g". J'ai imprimé la pièce du badge Dagoma, cela a bien fonctionné (sauf qu'il m’a fait de la bouillie sur le dessus mais cela doit être le modèle ou mon réglage). D'autres impressions serrons faite lundi. Donc je vous tiendrais au courant si tout va bien. Bonne soirée. Olivier1 point

-

tu pourrais faire des photos detaillé du bloc côté heatbreak et côté buse ?1 point

-

Regardes du côté carte mémoire si c'est par ce biais que tu imprimes. Prends en 1 de qualité (sandisk, kingston...), formates la en fat32. Et tu peux déjà formaté celle-ci en fat32 4096unites et retenter une impression ça leur fait du bien. Bref ton problème ressemble a cela qui est bien connu1 point

-

L'imprimante est neuve et par quel biais l'as-tu acheté ? Car le plus simple vu qu'elle est défectueuse au déballage est un retour de celle-ci pour un échange standard.1 point

-

Dans le monde anglo-saxon pour séparer la partie entière de la décimale c'est un point qu'il faut utiliser (donc dans Marlin également) Si des nombres sont saisis avec une virgule, comme dans notre notation décimale, un comportement erratique du firmware peut avoir lieu. @Ahote Ton problème peur venir de la valeur trop grande pour ton décalage sur Y_MIN_POS (24 mm). Deux commandes gcode permettent de déplacer le plan : M206 et M428. Dans la description de cette dernière commande il est indiqué de ne pas dépasser 20 mm. L'idéal est de positionner les contacteurs de fin de course là où est réellement l'origine (0,0,0) donc aux limites du plateau, de déclarer la bonne taille de celui-ci et si la tête peut aller encore plus loin que les dimensions de celui-ci de le préciser via les [XYZ]_MAX_POS Idem pour le NOZZLE_OFFSET si on utilise un ABL où seule la valeur du Z peut utiliser des valeurs décimales, pour X et Y ce sont des valeurs entières qu'il faut mettre.1 point

-

Ça pourrait résoudre le problème mais je ne pense pas que "l'origine" vienne de là. C'était valable sur l'ancienne version de PROBING_MARGIN qui était : // Set the boundaries for probing (where the probe can reach). //#define LEFT_PROBE_BED_POSITION MIN_PROBE_EDGE //#define RIGHT_PROBE_BED_POSITION (X_BED_SIZE - MIN_PROBE_EDGE) //#define FRONT_PROBE_BED_POSITION MIN_PROBE_EDGE //#define BACK_PROBE_BED_POSITION (Y_BED_SIZE - MIN_PROBE_EDGE) Maintenant Marlin s'arrête avant automatiquement par sécurité, j'ai un PROBING_MARGIN 10 et mon capteur est à 38mm pourtant ma tête d'impression reste entre X_MIN_POS -> X_MAX_POS et Y_MIN_POS -> Y_MAX_POS. S'il n'y avait pas cette sécurité ma tête s'écraserait sur l'endstop X, mais là elle s'arrête bien à la valeur de X_MIN_POS, du coup ça palpe à 38mm du bord automatiquement au lieu de 10mm uniquement du coté gauche. Et Marlin redistribue les coordonnées de la grille de palpage selon cette sécurité. Il faut simplement que les valeurs de positions des Endstops et NOZZLE_TO_PROBE_OFFSET soient bien renseignés pour que Marlin les interprète correctement.1 point

-

Je ne suis pas trop fan de thingiverse ou cult 3d mais pourquoi pas.1 point

-

Merci pour tes précisions, ça me parait bizarre parce que même avec un PROBING_MARGIN trop petit, l'imprimante s'arrête au endstop pour ne pas buter par sécurité. Il y a surement une erreur de paramétrage entre NOZZLE_TO_PROBE_OFFSET et le couple X_MIN_POS et Y_MIN_POS. ---------------------------------------------------------------------------- Dans un premier temps : Je te conseille d'ajouter une virgule à la valeur de BED_SIZE : 235 -> 235.0, j'ai été embêté pour régler le centre de mon plateau à cause de ça : #define X_BED_SIZE 235.0 #define Y_BED_SIZE 235.0 Voir mon sujet : ---------------------------------------------------------------------------- Pour régler tout ça il faut le paramétrer dans l'ordre : - Veiller à avoir NOZZLE_TO_PROBE_OFFSET à 0.0 en X et Y, X_MIN_POS et Y_MIN_POS à 0.0. Vérifier que le plateau fasse bien 235mm, sinon paramétrer BED_SIZE avec la nouvelle valeur. Ne pas oublier d'ajouter une virgule à BED_SIZE sinon les coordonnées du home seront en 117:117 au lieu de 117.50:117.50 Réglage de la position des Endstops et du Centrage plateau : 1 - Scotcher un post-it au centre du plateau puis tracer les diagonales du plateau afin d'obtenir un repère de son centre. 2 - Faire un Home G28, puis demander un G1 X117.50 Y117.50 (la moitié du BED_SIZE) 3 - Amener la buse au dessus du repère à l'aide du TFT35 (Menu Mouvement) ou avec la commande G1. 4 - Noter la position actuelle grâce à M114 (exemple X : 118 Y : 123.50), faire la différence avec le centre du plateau pour obtenir la position des endstops : X_MIN_POS = 117.50 - 118 = -0.5 Y_MIN_POS = 117.50 - 123.50 = -6.0 5 - Compiler et Flasher le Firmware avec les nouvelles valeurs et faire un Reset EEPROM 6 - Faire un Home G28, puis demander un G1 X117.50 Y117.50 (la moitié du BED_SIZE), si la buse est bien au dessus du repère passer à l'étape 7 sinon refaire les étapes 2 à 5. Réglage de la position du BLtouch par rapport à la Buse : 7 - Faire un Home G28, puis demander un G1 X117.50 Y117.50 (la moitié du BED_SIZE) 8 - Déployer la pointe du BLtouch via le menu du TFT35 ou par M401 9 - Amener la pointe du BLtouch au dessus du repère à l'aide du TFT35 (Menu Mouvement) ou avec la commande G1. 10 - Noter la position actuelle grâce à M114, faire la différence avec le centre du plateau (117.50) qui correspond à la buse pour obtenir la valeur de NOZZLE_TO_PROBE_OFFSET en X et Y. Pour savoir si la valeur est négative ou positive, se reporter au commentaire : Some examples: * #define NOZZLE_TO_PROBE_OFFSET { 10, 10, -1 } // Example "1" * #define NOZZLE_TO_PROBE_OFFSET {-10, 5, -1 } // Example "2" * #define NOZZLE_TO_PROBE_OFFSET { 5, -5, -1 } // Example "3" * #define NOZZLE_TO_PROBE_OFFSET {-15,-10, -1 } // Example "4" * * +-- BACK ---+ * | [+] | * L | 1 | R <-- Example "1" (right+, back+) * E | 2 | I <-- Example "2" ( left-, back+) * F |[-] N [+]| G <-- Nozzle * T | 3 | H <-- Example "3" (right+, front-) * | 4 | T <-- Example "4" ( left-, front-) * | [-] | * O-- FRONT --+ 11 - Compiler et Flasher le Firmware avec les nouvelles valeurs de NOZZLE_TO_PROBE_OFFSET et faire un Reset EEPROM 12 - Faire un Home G28, lorsque le homing du Z est en cours veiller à ce que la pointe du BLtouch touche le repère du post-it, sinon refaire les étapes 7 à 11.1 point

-

Au temps pour moi, j'avais zappé ton Bl-Touch, effectivement plus de fin de course Z dans ce cas. donc quand ton plateau est tout avant si je comprends, ce sont les galets qui tapent à l'avant sur quelque chose, la patte support de la poulie par exemple. Il est possible que la course totale physique dispo soit inférieure à ce que tu demandes -> 235+24 mm =259 mm. Regarde si tu as bien de dispo cette course. Et une question, pourquoi as tu besoin de 24 mm ? ton décalage de buse avec le H2 est de 24 mm par rapport au mk8 d'origine ? ça me semble beaucoup. A la relecture de ta réponse, je ne suis toujours pas sur d'avoir compris...elle va chercher les points trop loin lors des mesures de points par le Bl-Touch mais pas pour une impression ?1 point

-

1 point

-

Un porte rouleau papier alu, sopalin ou film étirable. Un support pour y poser nos idées pour un futur schmilblick1 point

-

@methylene67 Dans le marlin tenlog dispo chez @Studiolab39, tu les trouves dans le fichier configuration_xy.h : // Increase the FAN pwm frequency. Removes the PWM noise but increases heating in the FET/Arduino //#define FAST_PWM_FAN // Use software PWM to drive the fan, as for the heaters. This uses a very low frequency // which is not ass annoying as with the hardware PWM. On the other hand, if this frequency // is too low, you should also increment SOFT_PWM_SCALE. //#define FAN_SOFT_PWM // Incrementing this by 1 will double the software PWM frequency, // affecting heaters, and the fan if FAN_SOFT_PWM is enabled. // However, control resolution will be halved for each increment; // at zero value, there are 128 effective control positions. #define SOFT_PWM_SCALE 01 point

-

salut a tous , de retour avec mon probleme mais qui a etait regler ouffff donc le probleme venais bien du cable d'origine du moteur extruder . j'avais acheter un autre mais ca ne marcher pas ( pas d'origine acheter sur amazon ) j'avais entendu que l'on devais inverser des cables mais les quels ?? et j'ais enfin trouver quel cable inverser . il faut inverser les 2 cables du milieu sur la fiche coter moteur . pour mon cas cetter le rouge et vert a inverser et la part magie ca marche a nouveau je suis super content merci encore au personnes qui ce sont casser la tete avec mon probleme et qui m'avais quant meme bien diriger soit cetter probleme moteur ou cable merci a tous A+ cable amazon coter moteur vert et rouge a inverser pour cr 10 et ender 5 ( photo cable non inverser )1 point

-

Est-ce que tu te sens obligé d'être désagréable à pratiquement chaque intervention ?1 point

-

Salutation ! Navré que tu soit tombé sur une imprimante défectueuse. C'est rarement des plus agréable. A froid les température mesuré sont elles cohérente ? ou tu a toujours un 119°C ? Tu va devoir l'ouvrir et bien l'inspecter sous tous les angles. Si tu a le temps partage nous des photos de se qui a/semble grillé (je suis intrigué et je voudrais connaitre la raison du problème) Mais prend aussi de photos des câblages et branchement si tu dois changer la carte cela te sera éventuellement utile si il n'y a pas d'identification des connecteurs. (et éventuellement rajouter des étiquette/marquages d'identification des connecteur si il n'y en a pas ) Si tu retrouve plein de colle pour "fixer" les connecteurs, un sèche cheveux sera un moyen de la ramollir. Bon courage, bonne inspection / réparation , tiens nous au jus et bonnes continuation.1 point

-

Oui, avec un plugin qui permet d'envoyer du gcode en fonction de l'état d'un ou plusieurs capteurs pour mettre l'imprimante en pause. Il semblerait en effet que les nouvelles versions sont bruyantes, sur ce coup là j'ai eu de la chance1 point

-

Salut, Non si les sondes sont inversees la machine aurait du se mettre en alarme. Dans le thermal runaway il y a egalement la verification que la montee en temperature est correcte. Si la temperature ne suit pas la consigne, par exemple si la temperature ne monte pas d'au moins 1 degre en 3 secondes alors l'alarme se declenche. C'est une protection pour le cas ou la sonde se decroche du hotend. Le thermal runaway est desormais active sur la tres grande majorite des imprimantes, surtout les marques connues comme artillery. Il y a quelque chose de vraiment pas net. La description du heatbed sur le site d'artillery est pas tres clair. Il semble etre en 220V avec censement tout un tas de protection...donc il devrait pouvoir atteindre le 119. D'ailleurs le fait que le dessous est crame indique qu'il a bien atteint cette temperature voir plus a certains endroits. Je pense donc de mon cote que les capteurs de temp ne sont pas inverses. D'un autre cote meme si le fait que la temperature monte tres vite ne declenche pas d'alarme,l'overshoot (depasser la consigne de temp)lui est surveille. Dans ton cas tu as un sacre overshoot avec 119 au lieu de 60... Meme si pour X raisons la carte mere n'a pas pu couper l'alimentation du bed tu aurais du avoir un gros message d'erreur sur l'ecran. Bref je vois 2 soucis: Materiel du cote de la carte mere et/ou du bed Software avec un thermal runaway qui ne semble pas active Cdt SoM1 point

-

Salut @lnb2fr, La tu resumes un peu trop, j'ai du mal a comprendre le sens de tes phrases. Tu penses a un truc dans le genre? Ou meme: J'ai tente il y a quelques temps pour lisser mes pieces imprimees en FDM mais le resultat etait pas genial. En plus si tu rajoutes une couche sur ta piece tu perdras en precision. C'est pas pour te decourager, c'est en cherchant parfois dans des directions un peu folle qu'on finit par avancer. Keep the spirit alive! BR SoM1 point

-

Ne rien mettre sur l'ultrabase pour les impressions, bien le dégraisser la première fois, j'utilise de l'alcool iso, perso je nettoie pas après chaque impression, si tu n'y met pas les doigts tu peut faire des dizaines d'impression sans le nettoyer.1 point

-

Le «cold pull» n'est vraiment utilisable que sur des extrudeurs de type direct-drive (on tire fortement sur le filament à une température de 90-100°C. Avec des extrudeurs de type bowden, c'est plus que compliqué à réaliser sauf si on a réussi à déjà enlever le tube PTFE A part être méticuleux et de l'huile de coude, une fois le heatbreak et la buse enlevés du corps de chauffe, on enlève le plus gros du filament en chauffant (un sèche cheveux est suffisant pour ramollir le PLA). Ensuite avec une vis M6 on peut re-tarauder l'intérieur du filetage du corps de chauffe.1 point

-

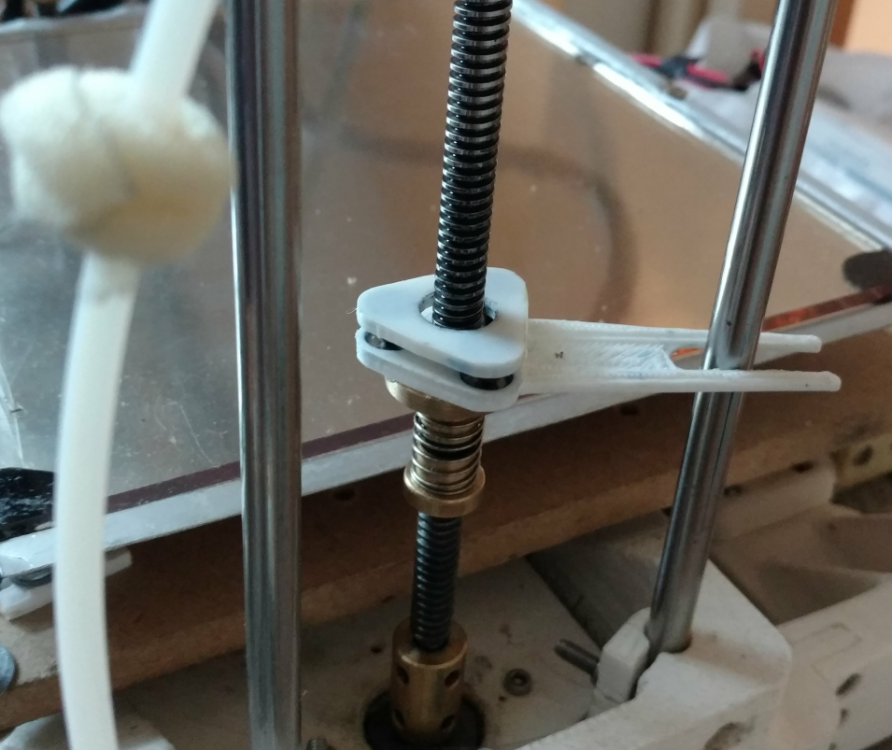

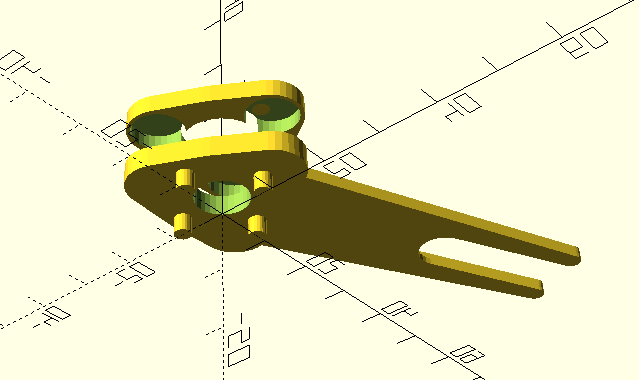

Objectivement cela n'a pas changer la qualité des impressions. En fait je n'avais pas vraiment de wooble, mais plutôt du banding qui a été réglé en remplaçant les coupleurs souple des axe Z par des coupleurs rigides métalliques. Il reste des défauts d'impressions sur les Z, ils ne sont pas périodiques mais répétables d'une impression à l'autre j'en conclu qu'ils sont dus à l'état de surface des barres (dites) lisses, à l'usure des roulements linéaires (encor d'origines) de mon imprimante ou à des points dures. Quoiqu'il en soit je considère cette modification comme un succès du seul fait qu'elle n'ait rien dégradé alors qu'elle modifie la transmission du mouvement en Z (j'avais avant les écrous bronze vissés sur les chariots, et les extrémités hautes des visses trapèzes libres). Je trouve cette solution très élégante. J'ai dû remplacer un des aimants qui à éclaté sous le poids de l'ensemble de l'axe X. Les aimants néodine que j'ai utilisés sont recouverts d'une très très fine enveloppe de métal qui n'ai pas faite pour résister à la forte pression transmise en un seul point par les billes d'acier.1 point

-

ben non adaptable moyennant qques modifications de dimension sur les axes Z mus par vis mais non par courroie, ça fait un bon paquet d'imprimantes. Oui GAGNE, il s'agit en effet d'un anti wooble pour axe Z. et oui le principe est bien le même, c'est la même vidéo que présente içi https://www.lesimprimantes3d.fr/forum/topic/38943-anti-wooble-z/ @lion02 qui m'a inspiré. Je n'ai cependant pas été convaincu (peut être à tort d’ailleurs) par les gros aimants qui empêchent la rotation, je n'arrive pas a admettre que la puissante force de rappel qu'ils génèrent pour rester coaxiaux n'ait pas de conséquences en terme de wooble. J'ai opté pour une liaison mécanique basique pour empêcher la rotation. vue de dessous les 4 picots qui s’insèrent dans les trous de l'écrou laiton En situation cela donne ça : avec 3 aimants dans les logements de la pièce du bas, et trois billes d'acier par dessus avec le schmilblick par dessus qui a lui aussi ses trois aimants collés dans les logements, le schmilblick n'a aucun contacte avec la vise et finalement le chariot Z est juste posé sur le schmilblick A toi de jouer @Yellow T-pot1 point

-

Tu as un super projet et tu as déjà fait des choix intéressants et couteux. Je suis malheureusement incapable de te filer un coup de main, mais ce serait super si tu nous montres, de temps en temps, la mise en œuvre de ton matos et ce que tu arriveras à en sortir. Bon courage dans cette belle aventure.1 point

-

C’est surprenant, réclamer à un fabricant ce qu’il a la gentillesse d’offrir gratuitement.1 point

-

Petit up sur le sujet. L'imprimante est maintenant finie. Après un passage en buse traditionnelle type EVO3D je lui ait monté une tête double filament. Le résultat est moins bien que sur la pub , mais ca marche bien (le benchy est fait avec) Je rajoute 2 photos du Benchy imprimé hier, un des meilleurs que j'ai fait, quasi aussi bien que sur ma delta (lorsqu'elle était jeune).1 point

-

Bonjour a tous , alors sujet sans prétention juste un éclair hihi passé par la téte, essayer de lancer une piste j'espere je resume : 1:impression 3d filament plus de choix en matieres et pour ma part pieces techniques ou mécanique plus resistance (bien que maintenant ABS en résine jamais essayé) couche visible et moins résistant en intercouche 2 impression résine plus précise couche visibilité inexistante défaut pour ma part trés fragile reflechir a une idee de combiner les deux avantages style imprimer en filament puis plonger en resine et uv apres (est ce que les couches seraient visibles? la resistance en intercouche du filament serait elle meiileur?? ou tout simplement petite folie non realisable. defaut precision dimensionnelle dur a maitriser je pense car ds mon idée plonger la piece dans de la resine l'epaisseur de celle ci serait aleatoire. débat lancer hihi0 points

.jpeg.1e8097084fe701ae2bba4cd46da5a166.jpeg)