Classement

Contenu populaire

Contenu avec la plus haute réputation dans 19/06/2022 Dans tous les contenus

-

Acheter le graveur Atomstack S10 Pro / A10 Pro / X7 Pro Intro Comme beaucoup de mes petits camarades, j'ai moi aussi craqué pour un graveur laser. Mon choix s'est porté sur un graveur de marque Atomstack, le S10 Pro, identique au X7 pro et A10 Pro . Seul la couleur change, c'est comme ça dans toute la gamme, S pour couleur champagne, X pour gris et A pour bleu foncé. et bizarrement c'est le seul modèle ou le chiffre de désignation n'est pas le même. Ce graveur est équipé d'un laser avec une puissance optique de 10W, ce qui était le maximum jusqu’à il y a peu. Depuis début juin ils ont sortie un laser avec une puissance optique de 20W mais le prix pique un peu, 700€ rien que pour le laser... Unboxing Au déballage du carton, on trouve à peu près les trucs habituels que tout les fabricants font : Une tôle d'aluminium, d'a peu près 25x50 cm. Un ensemble d'élément, pris dans une bonne épaisseur de mousse protectrice, on peut noter l'axe X est complètement pré monté. Une petite photo du contenu du sac d'accessoire. A noter, et c'est point vraiment négatif je trouve, c'est qu'il n'y a pas de paire de lunette de protection. Le laser est équipé d'un verre spéciale de protection mais quand même. Les sacs de vis sont numérotés suivant l'étape dans laquelle ils apparaissent pour le montage. Assemblage Montage qui se fait assez rapidement, 30min chrono si on traine un peu. A noté sur ce modèle la présence de fin de course sur les 2 axes, ce qui peut facilité grandement son utilisation par la suite. J'en ai profité pour prendre la carte mère en photo. D'après ce que j'ai compris en fouillant un peu, c'est une carte dérivé d'une carte MKS DLC32 laser, équipé d'un esp 32 et en 32bit. Du WiFi ? En théorie, il est donc possible de l'utilisé en Wi-Fi. Mais seulement en théorie car auparavant il faut flasher un nouveau firmware car celui ci a été désactivée dans ces dernières itérations. Lien du firmware trouvé sur un des groupes Facebook, et posté sous forme de Qr code..... pas très pratique. Malheureusement l'utilisation en Wi-Fi n'est permise que par l’intermédiaire d'une application mobile à télécharger sur n'importe quel store, aussi bien sous android que sur iphone. Mise en route et utilisation Concernant sa mise en route, et son utilisation, rien de plus facile, en dehors de l'application, on peut soit piloter depuis un PC relier en filaire, soit en utilisant une carte SD. Ne pas oublier de réenclencher le bouton d'arrêt d'urgence avant de le démarrer la première fois, je l'avais pas fait et je dois dire que c'était un peu la panique..... Voilà pour le déballage, pour l'instant je peux pas vraiment le tester, je suis encore pris par les travaux chez moi, et si tout va bien, j'aurais peut être du temps à mois au environ de Septembre pour reprendre mes activités sur les imprimantes 3D et sur ce graveur laser. En plus du graveur, j'ai acheté le air assist de la même marque, c'était en pack, ce qui m'a permis de gratter un peu sur le prix. Kit Air Assist Le air assist, c'est quoi ? Et bien c'est une petite pompe, plutôt compact, 15 cm de long sur ~10 cm de diamètre, qui va permettre de refroidir la zone de gravure/découpe, permettant ainsi un travail plus net et beaucoup moins de fumée. Le kit se compose de la pompe, et d'un ensemble d'accessoire adapté au laser de la marque. C'est à dire des adaptateurs pour l’installation sur la sortie du laser, et des verres de remplacement pour permettre le passage du tuyau pneumatique souple. A l'utilisation la pompe est relativement silencieuse et on s'aperçoit vite que c'est le ventilateur du laser qui est le plus bruyant. Acheter le graveur laser Atomstack S10 Pro / A10 Pro / X7 Pro5 points

-

Quelques nouvelles, le 3e essai aura été le bon. Le 2e m'aura permis de voir que ça bouchait au niveau de la buse, en montant à 250⁰, j'ai rattrapé le début de bouchon (après plus d'une heure d'impression) mais en redescendant une demi-heure plus tard à 245⁰, j'ai raté le 2e bouchon . Ensuite j'ai lancé une impression plus courte à 250⁰ sans soucis avant de réussir le fameux crochet. Revers de la médaille, je trouve l'aspect plus granuleux par rapport à ma première impression d'hier. 250⁰ serait donc peut-être un peu trop haut comme évoqué par Kachidoki... Sinon la flexibilité de ces impressions est très intéressante .2 points

-

Bon, on va essayer de ratisser plus large : @007, @Prevost Jehan, @palouf34 et autre Tronxy-iste, la France à besoin de vous ! oui, enfin une partie. OK, une toute petite partie puisque c'est @Yellow T-pot . Si, comme il me semble l'avoir lu, vous avez une Tronxy avec un plateau de 400x400, pourriez-vous mesurer la résistance du lit, câble d'alimentation débranché de la carte-mère? Le 1er qui répond aura droit à toute notre gratitude, c'est pas rien tout de même!2 points

-

Salut, Après avoir vu la vidéo, je ne suis pas totalement convaincu d'un problème de connectique ou de driver. Ce que je note : L'extrudeur fait machine arrière à toute vitesse, c'est le problème que l'on cherche à résoudre. A ce moment là, la machine semble figée, mais ne l'est pas réellement, l'axe X bouge encore très lentement. Lors de la reprise, la machine ne semble pas avoir perdu ses coordonnées. Si c'était un problème de driver ou de connectique, la machine serait décalée à la reprise. Je pense plutôt à un souci dans la transmission du G-Code par l'interface USB, et une commande s'est retrouvée corrompue. Je pense par exemple qu'au lieu d'avoir un G1 X50 Y50 E-2 F1000 (valeurs au pif) la machine a reçu un G1 X50 Y50 E-21000 (le F s'est fait manger). Comme tous les mouvements sont interpolés (synchronisés), le déplacement en X se fait toujours, mais très lentement pour pouvoir se terminer en même temps que E-21000 se terminera. Ca arrive fréquemment lorsque l'UART est utilisé pour transmettre les G-Code, le protocole n'est pas très robuste. Quel baudrate utilises-tu ? Tu peux essayer de le baisser un peu, il est possible que certains caractères se fassent manger car le MCU n'a pas le temps de le traiter que le suivant est déjà arrivé et a écrasé l'ancienne valeur dans le buffer. Tu peux aussi baisser la vitesse de la machine, pour laisser plus d'air à la carte mère qui doit gérer des milliers de steps par seconde en plus de s'occuper d'écouter les G-Code qu'on lui envoi. Tu peux encore également baisser le nombre de microsteps si c'est possible, moins il y en a, mieux le MCU se porte. +1 pour le passage sur carte SD, et petite précision. Le problème ne vient pas de la liaison USB ou de son cable, cette partie est rapide (480MBits/s pour l'usb 2) et robuste protocolairement (bien qu'un cable de mauvaise qualité n'apportera que des problèmes). C'est après que se situe le problème, lorsque le protocole bascule en UART, plus facile à gérer par les petits microcontrôleurs. C'est là que ça devient très lent, une ou deux centaines de Kbit/s. La carte SD utilise une liaison SPI qui peut monter à plusieurs Mbit/s, même sur un petit microcontrôleur. En UART (liaison asynchrone) la carte mère subit le rythme de réception des octets et peut donc en rater si elle était bloqué trop longtemps dans une interruption prioritaire (par exemple gestion des steps moteur), alors qu'avec le SPI (liaison synchrone) elle lit les octets quand elle a le temps et ne peut en rater aucun car c'est elle qui cadence l'horloge de transmission des bits. Avec des A4988 j'imagine que tu utilises une carte mère 8bit, type RAMPS ?2 points

-

Bien réfléchi. C'est une solution que je vais tenter. Pour le moment, je n'ai vu le laser travailler qu'en horizontal ou vertical, jamais en oblique. Scie , j'en ai une mais je voulais un truc bien droit et comme tu le dis, tester le laser. Pour la première planche, j'ai commencé avec le laser puis j'ai continué avec un cutter (pour la finesse du trait de coupe), puis j'ai plié la planche pour la briser et j'ai limé le tout pour que ce soit plus propre. C'est une excellente question. Après une rapide recherche, la valeur la plus pessimiste est chez trotec qui donne une durée de vie de 25 000 heures pour la technologie laser à fibre. Une tête "laser" vaut entre 100 et 200 euros mais comme la technologie évolue vite, si il y a un changement de tête ça sera plus un upgrade qu'un remplacement à l'identique à cause de l'usure. D'ailleurs, certains constructeurs propose des upgrades.2 points

-

note pour moi même : se méfier si @divers nous demande de porter un gilet de sécurité jaune ... et plutôt prendre un orange ou bleu ... Edit : définitivement prend le orange pour lui rappeler Prusa ...2 points

-

Pas vraiment La ligne de purge a une largeur bien supérieure à 0,4mm. Le Gcode de démarrage de ma E3S1, pour la ligne de purge utilise une hauteur de couche de 0,28mm : Il est possible que le morceau de PTFE à l'intérieur du heatbreak ait bougé un peu (normalement il est bloqué sur le haut du heatbreak par un épaulement), créant un bouchon réussissant à se résorber quand le filament à force d'être poussé ET quand la température est «stabilisée» (elle est remontée plus haut dans le heatbreak). L'extrudeur de la tête Sprite pousse plutôt fort. Autre possibilité, la partie du PTFE en contact avec la buse s'est détériorée. J'avais «analysé» cette tête et lors du remontage, j'avais remplacé le bout de PTFE «classique» par un morceau de Capricorn (18,5mm de long) :2 points

-

Bonjour, @fran6p @Savate @Motard Geek Voici le TP de la journée afin un ouvrage intéressant une petite maison pour les oiseaux. Nichoir sympa ! La découpe est réalisée dans du contreplaqué de 5 mm. (pas évident à découper je voudrai éviter des coupes charbonnées ) Les premières observation pour obtenir des découpes de qualité dans du CP de 5mm. (avec un laser de 10W) Faire un calibrage de découpe pour couper proprement. les paramètres Vitesse 250 puissance 100% 4 passes, report de découpe de +0.12mm (le trait de scie pour avoir un minium de jeux dans les assemblages découpés) -Premier défaut à gauche la découpe est propre et net, à l'extrême droite c'est la cata bois brûlé La raison le contre plaqué est bombé et relève d'un coté ! -Vérification de la distance focale réduite de 5mm au lieu de 7 mm distance proposée par le constructeur ... - Vérification du plan // par rapport au portique et à la sole supportant le contre plaqué écart de 0.65° -Remède j'ai placé une petite cale de 1mm pour corriger l'erreur de plan (résultat écart de 0.05° c'est tolérable) Nouveau test de découpe c'est parfait; mais il faut bien plaquer les angles qui rebiquent afin que le panneau de bois soit au contact de la sole ! Nota : j'utilise des barres en plomb pour aplatir les angles qui relèvent (c'est la bonne solution en attendant des aimants puissants pour assurer ce maintient) La découpe du contre plaqué de 2.5mm est un jeu d'enfant aucun soucis c'est parfait. J'ai remarqué une dispersion de coupe dans du CP de 5mm la densité est très variable avec parfois des adhérences de coupes inexpliquées je suis bien content de l'enclosure avec l'aspirateur de fumées c'est très efficace. Voilà mon retour d'expérience j'apprends beaucoup c'est l'essentiel et c'est amusant en plus çà occupe. a+ Les prochains travaux inclure un éclairage LED interne dans l'enclosure avec un câblage soigné et fixation adaptée de la caméra.2 points

-

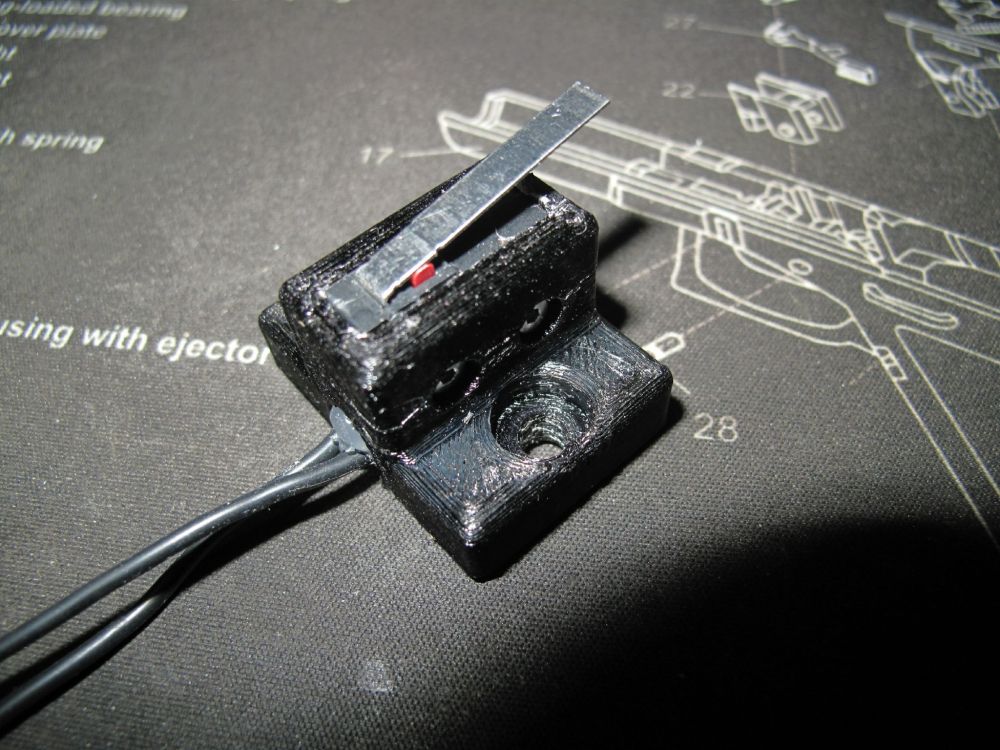

Quel bricoles imprimées qui m'ont permis de me facilité la restauration, bon il y avait moyen de faire sans l'imprimante en usinant les pièces mais moins de boulot comme ça... support de neiman (type moto) car à l'origine il n'y a pas de clé pour démarrer la voiture (juste la manivelle ou la pédale), il ne devait pas y avoir de voleur à cette époque... support de rampe led pour avoir des clignotants (il n'y en a pas non plus d'origine), pas que cela me perturbait qu'il y en ai pas mais c'est plutôt pour le côté sécurité d'être vu par les autres.... un support pour le pommeau de vitesse (celui d'origine est moche) un support pour un contacteur de feux stop, j'ai changer le liquide de frein d'origine dot4 par du liquide au silicone (qui ne fait pas rouiller les pistons) mais du coup le contacteur d'origine qui fonctionne avec la pression du liquide ne marche plus avec le nouveau liquide donc j'ai mis un contacteur électrique sur la pédale CT passée hier sans souci, juste une fuite de liquide de frein au niveau d'un raccord donc en attende des pièces pour rouler à nouveau. Elle n'est pas encore fini reste l'habillage intérieur de la cabine et de la benne.1 point

-

Bonjour à vous tous, Un partage d'information sur un événement "CHITUBOX", message de "Mingming", Hi Dear User, I am Mingming from CHITUBOX(CBD-TECH), nice to mail you and how are you doing? Thanks for your interest of our TUTU, here is the link to download the stl CHITUBOX Pro 1st Year Anniversary IP——TUTU To celebrate the 1st year anniversary. We asked designer @Artelier 3D to create this little cute guy TUTU as our anniversary ambassador. TUTU is inspired by one of the Chinese mythological figures——Nezha(Nezha is a protection deity in Chinese folk religion who always flies in the sky riding on the Wind Fire Wheels), to reflect the high-speed concept of CHITUBOX. Also, the right-hand takes a toolbox that is painted CHITUBOX logo, to reflect the Tool concept of CHITUBOX itself, also be able to help users fix their pre-processing problems rapidly. Now we are looking for designers to help him change his outfit. We will provide TUTU’s STL. File for you to download: TT_FULL.stl (72.09 M) Please download it and FREE your imagination. Coloring or painting by your own ideas. Want to learn more about TUTU's campaign, please go to: https://www.facebook.com/chitubox We prepared a lot of prizes for the winners. Warm prompt: 1 Commercial use is not allowed. 2 Please do not change the original design when you slicing 3 Can coloring the model Have a great day! Mingming1 point

-

J'ai eu des soucis d'arrêt d'impression avec une clé USB, depuis j'utilise une carte microSD , plus de problème de ce coté. D'ailleurs j'avais les mêmes soucis pour de la musique en voiture clé USB>MicroSD......1 point

-

Pour porter des charges on se fout totalement que le plateau bouge de 0,5 millimètre à droite ou à gauche ou devant ou derrière en montant, pour imprimer c'est plus critique1 point

-

Pas de soucis Mr Magounet, c'est tout à fait compréhensible étant donné que tu es effectivement le bon samaritain de ce forum. J'espère revenir avec de bonnes nouvelles,mais quoi qu'il en soit ,merci encore pour tes conseils avisés1 point

-

@santamaria salut a toi. Si tu cherche une machine rapide, alors évite de prendre une cartésienne, par plutôt sur une Delta en effet ou Core XY. Tu as si tu te sent de monter un Core XY de A a Z le choix de la Voron 2.4, bécane de compétition qui demandera que tu imprimer les pièce plastic en ABS + de ton côté et beaucoup d'investissement perso pour le montage, pour resté dans ton prix. (sa imprime Vite et Bien) En Delta la FLsun SR est vraiment bien, j'ai passer la mienne de direct drive et je vais la passer sous Klipper des que possible, mais juste en remplacent l'extrudeur d'origine par un de qualité sa fait le taf, imprime très vite car de sacré accélération. La V400 sera probablement une très bonne base de Delta on l'espère ils ont écouté nos avis quand ont nous a sondé pour la nouvelle génération (j'ai été sondé par FLsun pour connaitre mes attentes ), elle aura comme avantage plus grand surface, d'origine en DirectDrive (Dual drive type Sherpa) et sous Klipper. Seule inconnue le prix pour leur mais on doit avoir le prix de vente avant fin du mois de Juin, et les précommande devrait débuter durant l'été. Une chose de sur elle sera bien plus chers que la SR cela m'étonnera pas de la voir a plus de 700€.1 point

-

Hello Fred, joli lot de modifs je vais certainement faire de même. Moi, je m'y suis habitué et ça me va bien mais dans ton cas, pourquoi y revenir ?1 point

-

Octoprint a une interface web, donc utilisable de n'importe quel périphérique (à condition qu'il soir sur le même réseau local) bon sur un téléphone ça marche mais c'est beaucoup trop petit (pour mes yeux et mes doigts), mais sur une tablette c'est bien .1 point

-

l'impression a été relancer a 2 reprise et toujours pareil... via netfabb j'ai exporter le fichier non pas en stl comme d'habitude mais en stl ( ASCII) et la plus de problème... a rien n'y comprendre..imagine une impression de 24h ? dur dur... peut être la clé USB qui sait.. d’ailleurs dans la foulée j'ai changer la clé usb... netfabb et un petit logiciel que tu trouve sur github il et gratuit et très facile en 2 ou 3 clic de couper un stl comme tu veux et comme bon te semble.... puis d'exporter les parties couper.... idéal pour des pièces plus grande que le plateau ou des pièces que tu veux agrandir...1 point

-

1 point

-

Arf, tu comprends pourquoi mon autre surnom est "triple buse". J'ai bêtement cru que tu avais la même taille de plateau que moi . ou alors, on va faire appel à un ami, même si c'est pas pour gagner le million : @fred5976, dans ta collection de TRONXY, tu n'as jamais eu la curiosité de mesurer la résistance d'un lit de 400x400? à moins que tu ne connaisses déjà la puissance? j'ai cherché l'info en vain .1 point

-

1 point

-

Salut @The guitar hero, C'est intéressant tout ça. Si je devais faire une mini conclusion: ton problème de lignes de purge en pointillé ne vient pas d'une déformation ou mauvais réglage du plateau. Le soucis se trouve au niveau de l'extrudeur. La piste de @fran6p est très pertinente. Comme tu as prévu d'enlever la buse pour calibrer l'extrudeur , tu pourras en profiter pour inspecter ce tube PTFE. en attendant, tu peux modifier ton gcode de démarrage (temporairement ou de manière définitive ) qui devient: ; Ender 3 Custom Start G-code G92 E0 ; Reset Extruder G28 ; Home all axes G1 Z2.0 F3000 ; Move Z Axis up little to prevent scratching of Heat Bed G1 X0.1 Y20 Z0.28 F5000.0 ; Move to start position G1 X0.1 Y200.0 Z0.28 F1500.0 E8 ; Draw the first line G1 X0.4 Y200.0 Z0.28 F5000.0 ; Move to side a little G1 X0.4 Y20 Z0.28 F1500.0 E16 ; Draw the second line G92 E0 ; Reset Extruder G1 Z2.0 F3000 ; Move Z Axis up little to prevent scratching of Heat Bed G1 X5 Y20 Z0.28 F5000.0 ; Move over to prevent blob squish1 point

-

hum ... cela donne envie ... amuse toi bien a la tester et merci de nous faire quelque photos de tes réalisation !1 point

-

Possible cela arrive qu'il ne soit pas assez enfoncé mais étrange que tu es eu des soucis que maintenant.1 point

-

Merci pour ta réponse, en fait après avoir inversé le driver du x et du y tout cela s’est mis à fonctionner correctement. Je pense qu’il devait y avoir une sorte de faux contact avec le driver et la carte mère à cause de la colle chaude.1 point

-

Si j’avais pu, j’en aurais bien écraser quelques uns dans des ronds-points, mais il y auvait des témoins, quel dommage.1 point

-

1 point

-

1 point

-

Je pense avoir compris, mais je suis très surpris. J'ai fait une simulation qui montre qu'extruder 15mm pour une ligne de 180mm de long correspond quasiment à une couche de 0.4. Pour une buse de 0.4, c'est beaucoup , même si ça fonctionne chez moi et chez tout le monde à priori . Peux-tu imprimer ce fichier du coup? Le Gcode extrude 2x moins de filament pour chaque ligne testLignesPurge2.gcode1 point

-

Salut, Comme toi, j'essaie de piloter un laser avec une carte-mère d'imprimante (SKR1.4 turbo). Le PWM (ou MLI en français), ce sont des impulsions plus ou moins large à une certaine fréquence. Au final, je dirais que d'après la doc de ton laser, le signal pilotant la puissance du laser peut aller d'un signal PWM 0-3.3V à 0-12V, tout simplement. Donc, normalement, tu n'as qu'à choisir le branchement avec les 2 connecteurs 2 broches (2Pin+2Pin (+,-) + (PWM/TTL,-) d'après la doc). Le connecteur +/- (PWM/TTL,-) va directement sur la sortie ventilateur de la carte. L'autre connecteur sera connecté sur le + et - de l'alimentation. EDIT: @kelouuu oups , j'ai oublié que ton alim était en 24v. Du coup, il faudra effectivement utiliser un convertisseur de tension type LM2596 comme indiqué dans cette vidéo pour alimenter le laser et convertir le signal PWM 24V en 12V.1 point

-

S'il y a bien un seul réglage de paramètre à faire sur une imprimante FDM, c'est bien celui-là. Après, il se peut que la valeur des pas/mm de l'extrudeur soit juste, mais il est préférable de vérifier . Comme je n'ai aucune expérience d'un extrudeur en direct-drive, d'autres membres pourront mieux t'aiguiller pour expliquer pourquoi l'extrudeur claque au démarrage, comme @fran6p qui a testé cette machine1 point

-

Généralement c'est dans la section Gcode de fin du trancheur qu'on le paramètre Celui de mon E3S1 (en rouge) :1 point

-

Comme tu l'as vu, c'est très instructif . L'extrudeur claque (il me semble) alors que la buse est loin du plateau. Donc ton problème de flux / lignes de purge en pointillé se situe au niveau de l'extrudeur et non au niveau de la distance buse plateau. Comme l'a mentionné @Idealnight, as-tu calibré ton extrudeur ? pour les direct-drive, il suffit d'imprimer ce fichier avec la buse démontée : CalibrExt100mm.gcode Avant d'imprimer le fichier, tu fais un repère à précisément 120mm au dessus de l'extrudeur (voir ce tuto pour extrudeur bowden où la mesure se fait en aval et non en amont, comme dans ton cas. Tu n'auras qu'à transposer). Ceci dit, le fait que l'extrudeur claque au démarrage ne doit pas être lié à une mauvaise calibration de l'extrudeur. Hypothèse: à la fin d'une impression, est-ce que tu ne rétracterais pas trop ton filament ( > 5mm ?) ce qui formerait un bouchon à la sortie de l'extrudeur...1 point

-

Salut @The guitar hero, Est-ce que tu pourrais imprimer ce fichier: testLignesPurge.gcode Il est censé faire 2 lignes à X1 Z0.4 et 2 autres à X2 Z0.3. Pourrais-tu filmer sur le coté en zoomant sur la buse pour voir le flux de filament? si l'extrudeur claque, on devrait l'entendre , pas besoin de le filmer, par contre n'oublie pas de mettre le son, contrairement à Philippe Katherine . PS: @hyoti le fichier test.gcode fourni précédemment comporte déjà un M420 S1 après le G28 . Donc j'imagine qui est inclus dans le Gcode de démarrage.1 point

-

Je n'ai pas utilisé le bon terme, Ce sont les paramètres de l'imprimante (dans gérer les imprimantes), là ou il y a les gcodes comme dans la capture du post précédent. D'ailleurs si tu as doute si le leveling est bien pris en compte lors de l'impression, Tu peux faire un test en rajoutant dans le gcode de démarrage après le G28, soit un M420 S (rappel du levelling enregistré), ou un G29 qui te fera un level après le home. Un1 point

-

Les pas de ton extrudeur ont été réglé ? En direct drive je ne sais pas comment on doit procéder mais tu peux déjà tester les 120mm brancher a la buse.1 point

-

La vidéo sera intéressante, parce que si la buse est au raz du plateau à Z=0.3 et que 10mm à coté, il n'y a pas de problème alors ton plateau doit avoir fait la guerre ou alors il est très mal réglé... ... hâte de voir ta super-production en cinémascope edit: ou de la compote, miam!1 point

-

avec une buse de 0,4, une hauteur de ligne de purge de 0,4mm, comment dire… ça risque de mettre un peu le bazar, non ? Le risque que cette ligne ne soit pas sur le plateau mais accompagne la buse ou s'agglomère dessus est élevé. Sauf à avoir la pince à épiler pas trop loin et être présent au début de l'impression pour enlever tout ce qui n'aura pas adhéré au plateau, il y aura du filament fondu sur le plateau, certes, mais pas forcément là où on le voulait.1 point

-

Je suis en full metal (micro swiss) et j'imprime du PLA et un peu de PETG aucun problème. Par contre il faut que la ventilation qui refroidit la tête d'impression soit performant et non modifié pour un pseudo silence.1 point

-

Histoire d'une étourderie Lorsque j'ai reçu le graveur, je suis allé en GSB pour faire découper entre autre une planche de 45 cm * 45 cm qui me sert de fond pour personnaliser les photos. On peux voir cette planche en arrière plan. Quelques jours plus tard, j'y suis retourné dans l'optique de faire découper des planches de différents bois en 25cm x 25 cm qui se seraient parfaitement logées au milieu de mon arrière plan. Et là, la boulette. Je demande à la découpe des planches en 45 cm x 45 cm. 45 cm x 45 cm, c'est beaucoup trop grand pour faire des tests, de plus , ces planches vont masquer mon arrière plan. 45 cm x 45 cm, c'est plus grand que la surface utile de 40 cm x 40 cm du graveur laser donc impossible de les découper d'une traite. C'est pas grave, je vais faire une découpe en équerre de 22,5 cm de coté avec des réglages approximatifs car je n'ai pas attaqué ces tests de découpe et j'ai besoin de ces planches. Sur mon dernier essai, au bout de 400 passes (x 45 cm de longueur linéaire / 10 mm.s-1) soit 5 heures. J'ai eu une quasi-découpe. Avec la découpe précédente, qui n'a pas traversé, ça donne une croix qui partage la planche en 4. A la première planché découpée, j'ai eu un loupé. Est-ce ma faute en relançant les découpes successives ? Est-ce que le câble de l'axe X s'est accroché ? Je soupçonne toutefois un mauvais réglage d'un des drivers car c'est toujours le Y qui pose problème. Cette étourderie m'aura coûté une journée pour découper 2 planches et quand j’aurais découpé toutes les planches à la bonne dimension, j'en aurais 4 fois trop. Tant pis, la vie continue.0 points

-

Salut @fran6p, Arf, tu n'as toujours pas retrouvé cette satanée paire de lunette... mais où peut-elle bien être, bon sang? (promis, j'arrête avec ce running-gag ) En théorie, oui, en pratique apparemment non: Perso, je trouve l'explication du défaut local du plateau très surprenant, mais bon, faut pas contredire un motard , surtout si c'est un gendarme ou un policier .0 points

.thumb.jpg.d9fb1ccb8c09e260422c0f3c9a77b8b2.jpg)

.thumb.jpg.def2357d57d6d656f5ee845002edc2fd.jpg)

.thumb.jpg.7150cdcc6749132622313d3975810d4f.jpg)

.thumb.jpg.ff11b7aa291b3eb67b4070dd7da9c4ef.jpg)

.thumb.jpg.0146a2055d68aaacec617c3405f9aefd.jpg)

.thumb.jpg.3d58c2fa340cee2e784b930f7a056e28.jpg)

.thumb.jpg.75cf2b5097ec33697491c9a58cb15eb9.jpg)